Изобретение относится к горной промышленности и может использоваться для обогащения исходных песков россыпных месторождений золота, платины, олова и других тяжелых металлов, находящихся в исходной горной массе в свободном состоянии (в т.ч., введенных в такое состояние специальными приемами, например, рассевом или дроблением).

Известны устройства для обогащения мелкозернистых горных пород, включающих полезные ископаемые, основанные, в частности на различии в плотности пустых пород и полезного ископаемого.

Известен шлюз для осаждения из пульпы концентратов тяжелых минералов [Патент RU № 2262385, МПК В03В 5/70, опубл. 20.10.2005], представляющий собой проточный желоб, наклоненный к горизонтали. На дне желоба установлен улавливающий коврик, над которым расположен комплект кинематически связанных жестких трафаретов. Трафарет имеет, по меньшей мере, два ряда волнообразных в горизонтальной плоскости рифлей, каждая из которых состоит из последовательно чередующихся по направлению выпуклости полуволновых частей и плоских вставок между каждой смежной парой таких полуволн. Трафарет снабжен набором поперечных рифлей в виде пластин, которые по отдельности подвешены на стержнях между рядами волнообразных рифлей.

Недостаток устройства в сложности изготовления, сложности съема концентрата и отсутствии средств и способов контроля и регулирования параметров процесса с целью его оптимизации.

Известен СПОСОБ КОНЦЕНТРИРОВАНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ [Патент RU № 2423183, МПК B03B 5/32, опубл. 10.07.2011], который осуществляется путем создания осевосходящего спирального потока поступающей обрабатываемой пульпы внутри корпуса концентратора, непрерывной разгрузки легких минералов и концентрирования тяжелых минералов в выделившихся зонах. Способ осуществляют с помощью концентратора, включающего корпус с разнесенными по высоте боковой внутренней поверхности концентрационными канавками и расположенным в нижней части коническим дном, тангенциальный патрубок для подачи исходной пульпы внутрь, приспособление для разгрузки легких зерен минералов - хвостов и патрубок для разгрузки тяжелых зерен минералов - концентрата, выполненный в центральной части конического дна. Концентратор снабжен вертикальной центральной трубой с закрытой верхней частью, к которой присоединен тангенциальный патрубок подачи исходной пульпы, и расположенным под ее открытым нижним концом конусообразным распределителем питания, установленным с возможностью осевого перемещения и прижатым герметично к коническому дну концентратора в рабочем положении. Боковая внутренняя поверхность концентратора выполнена в виде чаши, расширяющейся кверху. Радиус по угловой координате чаши выполнен переменным, изменяющимся относительно ее среднего радиуса по поперечному срезу чаши, по периодическому знакопеременному закону.

Недостаток: сложность в изготовлении и в обеспечении необходимых режимов работы.

Известно устройство для разделения в пульпе твердых частиц с разной гидравлической крупностью [Патент RU № 2320418, опубл. 08.08.2006, МПК B03B5/32], содержащий цилиндрический резервуар с вертикальной продольной осью, средство придания вращательного движения пульпе вокруг продольной оси резервуара. Средство придания вращательного движения пульпе вокруг продольной оси резервуара выполнено в виде тангенциальных относительно корпуса резервуара патрубков для нижнего подвода пульпы и лопастного завихрителя, выполненного в виде шнека, закрепленного неподвижно, соосно продольной оси резервуара. Корпус резервуара выполнен составным из секций, причем каждая секция кроме самой нижней и верхней выполнена в виде обечайки, на нижнем конце которой закреплен кольцевой желоб. Внутренняя стенка желоба параллельна внутренней поверхности обечайки, размещена с зазором относительно последней и составляет до 0,6 от высоты секции, а внешняя стенка размещена с зазором относительно внешней поверхности обечайки.

Наиболее близким по технической сущности к заявляемому, является ОБОГАТИТЕЛЬНЫЙ ШЛЮЗ [Патент RU № 2432996, опубл. 10.11.2011]. Устройство по указанному патенту выполнено в виде наклоненной к горизонтали и подключенной верхним концом к источнику пульпы, а нижним - к средству отвода хвостов обогащения в отвал как минимум одной трубы, продольное сечение которой представляет собой синусоидальную волну. На высшей точке верхних полуволн трубы расположен прямолинейный участок. Нижние полуволны, являющиеся ячейками для сбора концентрата, снабжены разрыхляющим механизмом и средством выпуска концентрата, например, в виде механического или электромеханического клапана.

Недостатком устройства является сложность устройства, необходимость применения разрыхляющих механизмов и клапанов на каждой из полуволн.

Техническим результатом предлагаемого по данной заявке устройства – трубоспирального концентратора - является повышение коэффициента извлечения тяжелых компонентов из обогащаемой горной массы.

Коэффициент извлечения – отношение извлеченного количества тяжелых компонентов ко всему количеству тяжелых компонентов в исходной горной массе, подлежащей обогащению.

Технический результат достигается за счет того, что трубоспиральный концентратор выполнен в виде трубы, навитой в спираль по типу цилиндрической пружины, на входе которой установлен смеситель, а на выходе регулировочный кран, при этом спираль размещают в жестком каркасе с поддерживающими и поддерживающе-сжимающими скобами и площадками для размещения вибраторов, прикрепленном к жесткой опоре с помощью гасящих пружин, а отдельные участки трубы имеют зауженное сечение.

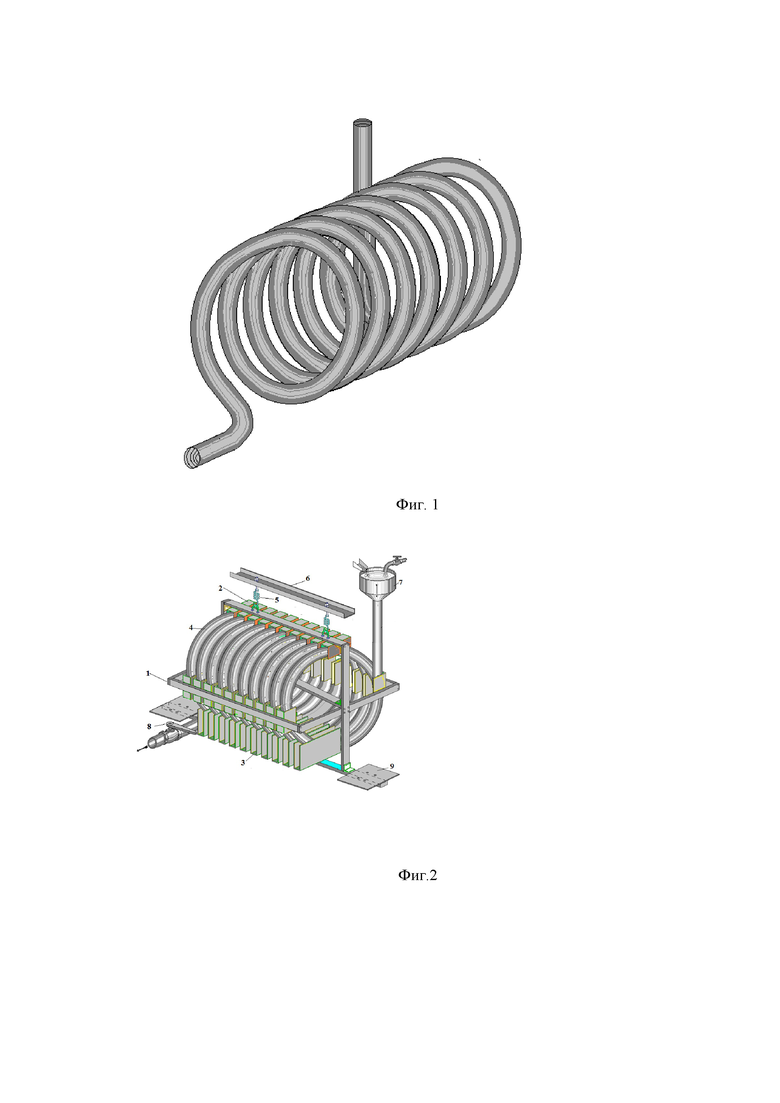

На Фиг. 1 изображен рабочий орган трубоспирального концентратора.

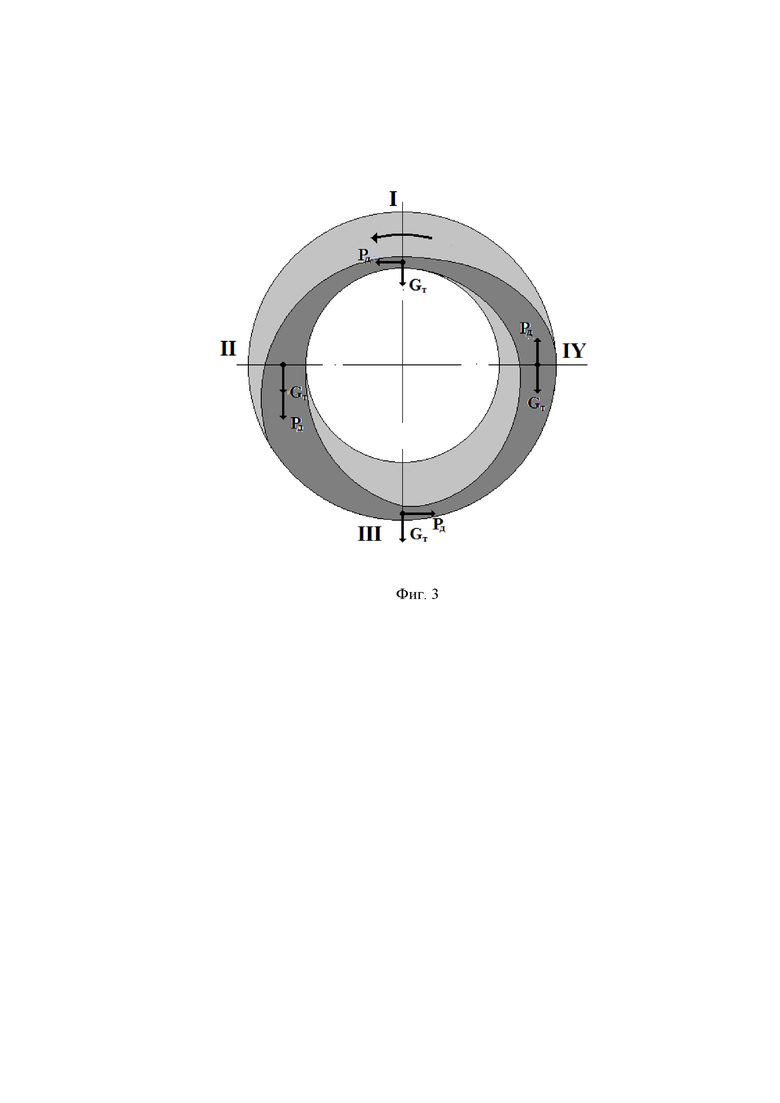

На Фиг. 2 представлен общий вид конструкции трубоспирального концентратора.

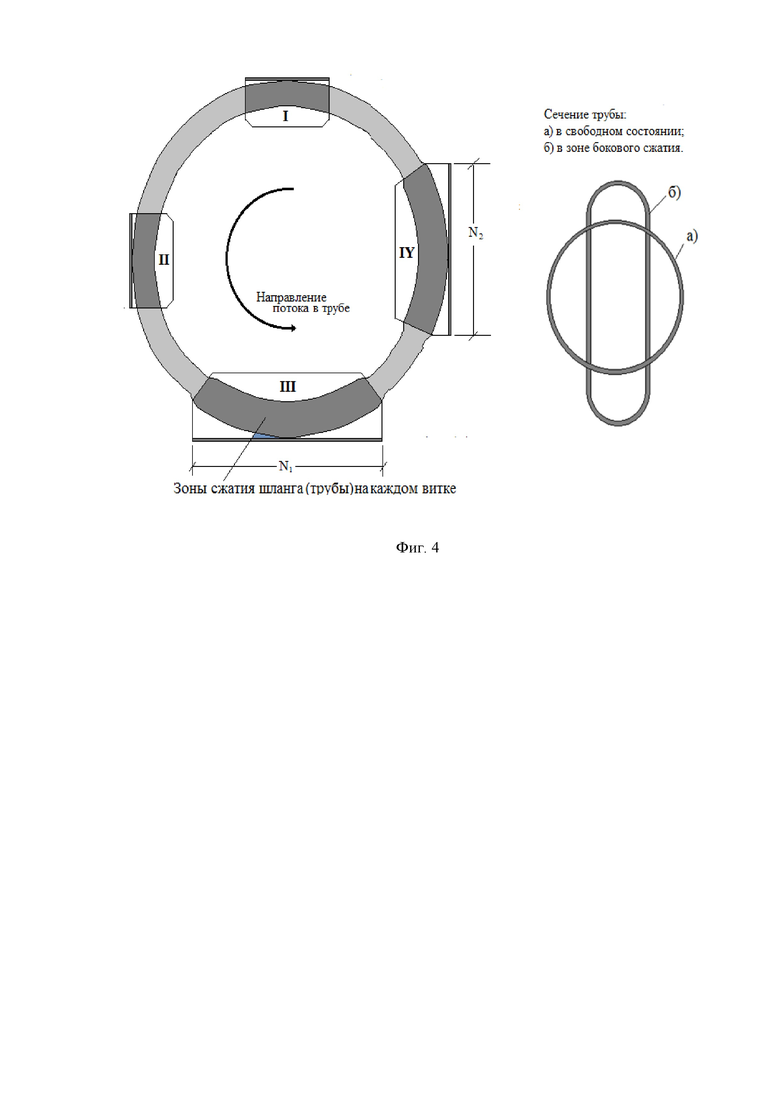

На Фиг. 3 представлена динамика сил, действующих на твердую частицу в трубе спирали (более темным цветом показаны зоны сгущения твердого в потоке).

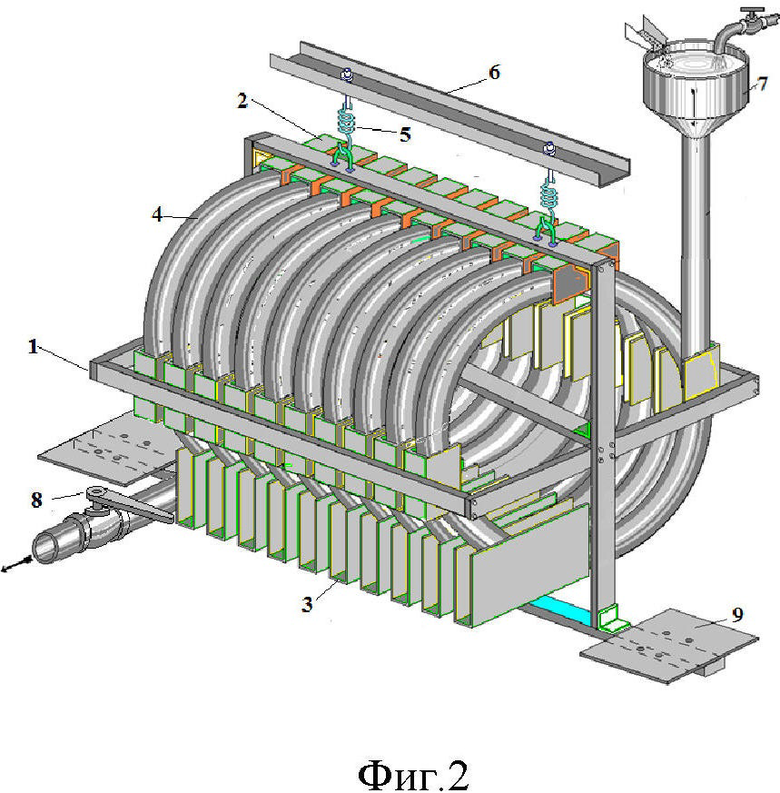

На Фиг. 4 представлена схема размещения зон сжатия трубы на каждом витке.

Трубоспиральный концентратор выполнен в виде трубы 4, навитой в спираль по типу цилиндрической пружины, на входе которой установлен смеситель 7, а на выходе регулировочный кран 8, при этом спираль размещают в жестком каркасе 1 с поддерживающими 2 и поддерживающе-сжимающими 3 скобами и площадками 9 для размещения вибраторов (на фиг. не показаны), прикрепленном к жесткой опоре 6 с помощью гасящих пружин 5, а отдельные участки трубы 4 имеют зауженное сечение.

Пульпа в трубу подается через смеситель 7, а удаляется в отвал вместе с пустыми породами через регулировочный кран 8. С обеих сторон каркаса размещены площадки 9 для симметричного крепления вибраторов с параллельным и разнонаправленным вращением роторов, создающих направленную вибрацию.

В трубе 4 задается движение пульпы, содержащей твердые компоненты определенной фракции, в т.ч. частицы указанных тяжелых металлов.

Геометрические размеры трубы определяются: внутренний диаметр трубы d = √4Qk: γπυ, см; диаметр навивки спирали (внутренний) - D = 10÷12d; (здесь Q – необходимая (проектная) производительность концентратора по твердому, г/с; k – коэффициент плотности пульпы (отношение Т:Ж (твердое к жидкому)) по объему; π=3,14; υ – рекомендованная скорость потока пульпы в трубе, см/с; γ плотность твердого, г/см3.

Устройство работает следующим образом.

Для оценки обогатительной способности трубоспирального концентратора рассмотрим кинематику и динамику движения твердых частиц в потоке жидкости в трубе 4, навитой в виде кольцевой спирали. (Фиг. 3).

Можно выделить четыре различных участка, точнее зоны (на Фиг. 3 они обозначены римскими цифрами от I до IY ), в которых движущаяся в потоке твердая частица (полезного компонента или пустой породы) последовательно испытывает влияние различных по величине и направлению внешних сил.

На каждую частицу, помещенную в поток жидкости (например, воды) действуют две силы: динамическое давление потока жидкости Рд и сила земного тяготения Gт за вычетом выталкивающей (архимедовой) силы. Причем, векторы указанных сил ориентированы относительно друг друга различным образом в зависимости от того, в каком участке располагается частица. Так, на участках I и III векторы сил Рд и Gт взаимно перпендикулярны, а на участках II и IY они со-направлены или противонаправлены. Наибольший интерес представляет IY-й участок, в котором указанные силы противонаправлены. Очевидно, что в зависимости от соотношения модулей указанных сил движение частицы на этом участке будет направлено вниз, если сила тяжести больше силы динамического давления потока, т.е. выдерживается неравенство Gт > Рд; и наоборот, будет направлено вверх, если сила динамического давления потока будет больше силы тяжести, т.е. выдерживается условие Gт < Рд.

Как известно, сила динамического давления потока на помещенную в него частицу зависит, в частности, от скорости потока, а так же от формы и размера поперечного сечения частицы в направлении потока. При равенстве указанных условий две частицы различной плотности будут испытывать одинаковое по модулю динамическое давление потока. Следовательно, можно создать условия, при которых из двух одинакового размера частиц, разной плотности, одна (более легкая) будет в IY-й зоне подхвачена потоком и вынесена в следующий виток трубоспирали, а другая, более тяжелая займет промежуточное положение между III-й и IY-й зонами. На этом принципе и основана работа трубоспирального концентратора. То есть, имеет место известный принцип гравитационного обогащения в восходящих потоках жидкости, но реализуемый оригинальным способом. Управляющим элементом в этом случае будет регулировочный кран 8 на выходном (выпускном) патрубке (Фиг. 2). Открывая или прикрывая регулировочный кран 8, устанавливают рациональную, т.е. обеспечивающую наилучшее качество обогащения, скорость потока в трубе 4 для данной фракции твердого компонента.

Осаждение тяжелых компонентов в трубе 4 спирали будет происходить на участке между III-й IY-й зонами. По мере накопления тяжелых компонентов на указанном участке сечение трубы 4 будет уменьшаться, а скорость соответственно увеличиваться, достигая значения, при котором станет наблюдаться вынос в следующий виток не только пустых пород, но и полезного тяжелого компонента. Осаждение тяжелого компонента будет происходить в следующем витке спирали, где также через какое-то время создадутся условия для выноса тяжелых компонентов в следующий виток. И так далее. При указанном заполнении всех рабочих витков будет иметь место вынос тяжелого компонента в отвал. Во избежание этого должна периодически осуществляться разгрузка трубоспирального концентратора. Для выполнения этой операции подачу твердого на смесителе 7 (Фиг.2) прекращают, а регулировочный кран 8 открывают до положения, при котором скорость потока в трубе 4 достигнет значения, необходимого и достаточного для выноса из трубы 4 концентрата осевших тяжелых компонентов. Концентрат сливают в отдельную емкость и процесс возобновляется.

Плотность тяжелых компонентов (золото, платина, вольфрам) превышает плотность сопутствующих пустых пород в 5-6 раз и если бы все частицы, т.е. пустых пород и тяжелых компонентов были одинакового размера, такой трубоспиральный концентратор работал бы со 100-процентной надежностью. Поскольку выдержать в реальных условиях одинаковость обогащаемых частиц невозможно, следует попытаться определить целесообразный предел отклонения размеров частиц от некоего среднестатистического.

Так как плотность указанных частиц (пустых пород и тяжелых компонентов) различается в 5÷6 раз, то можно допустить, что площади поперечных сечений, участвующих в процессе частиц, так же могут, различаются в этих же пределах без нарушения принятого принципа обогащения. Но площадь поперечного сечения частиц можно представить, как d2,и тогда отношение dмах : dмин=√(5÷6) = 2,2÷2,4. Например, если минимальный размер частиц данной фракции равен 1 мм, то максимальный не должен превышать 2,2мм. А если учесть, что коэффициент аэродинамического сопротивления, определяющий величину динамического давления, зависит не только от размера, но и от формы поперечного сечения частицы и изменяется (наиболее вероятно) в пределах 0,7÷1,0, то указанный диапазон размера частиц одной фракции следует сузить до 1,0÷1,7мм. Для реализации этого требования фракцию исходной горной массы, поступающей на обогащение, с размерами частиц 0,0÷5,0 мм следует классифицировать не менее чем на 8÷9 классов. Действительно, если наибольший размер частиц 5,0мм, то минимальный для данного класса должен быть равен 5:1,7=3,0 мм; минимальная граница следующего класса 3:1,7=1,7 мм; следующего 1,7:1,7=1 мм; следующего 1:1,7=0,6 мм и т.д. Однако известно, что частицы размером менее 0,05 мм, не зависимо от плотности, гравитационными методами практически не обогащаются, поэтому дальнейшее классифицирование не целесообразно. Расширить границы каждого класса и тем самым существенно уменьшить число классов, можно, например, таким приемом: на участке витка трубоспирали от III-й до IY-й зоны (а возможно и на III-й и на IY-й зонах) спиральную трубу сжимают (для чего материал трубы должен быть не жестким) до уменьшения площади поперечного сечения, например, в два раза (Фиг. 4). Это приведет к увеличению скорости потока так же в два раза и к адекватному увеличению динамического давления на частицы. Но согласно известному закону физики, ускорение тела (частицы) от приложенной силы обратно пропорционально его массе, т.е. а = Рд/m ,

где а - ускорение, приобретаемое частицей, м/с2;

m – масса тела (частицы), кг.

А так как масса частиц тяжелого компонента значительно (в 5-6 раз) больше массы частицы пустой породы (при примерно одинаковых размерах), то и ускорение, обретаемое частицей тяжелого компонента, во столько же раз меньше ускорения легкой частицы. А следовательно, частица пустой породы покинет IY-ю зону с гораздо большей скоростью, в то время, как тяжелой частице обретенной скорости окажется явно не достаточно. Изменяя эти параметры – величину сужения поперечного сечения трубы 4 спирали, длину суженного участка, а также границы её начала и окончания, можно установить такие их значения, при которых эффект обогащения будет максимальным.

Как известно, в пристенном слое жидкости скорость её движения близка к нулю, что создает условия для отложения частицы в пристенном слое в тех местах спирали, где вес частицы (вне зависимости от её плотности) нейтрализуется реакцией опоры, т.е. стенки трубы. Таких зон две - I и III. И в этих зонах неизбежно оседание и накапливание частиц, как тяжелых компонентов, так и пустых пород, что ведет к ухудшению качества обогащения. Разрешением этой проблемы является использование вибрации. Причем наибольший эффект будет достигнут в том случае, если вибрация будет направленной, а вектор вибрации будет ориентирован поперек потока в зонах I и III. Поэтому в конструкции трубоспирального концентратора предусматривается использование площадных вибраторов (на фиг. не представлен) соответствующей мощности, для крепления которых предусмотрены площадки 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубоспиральноконический концентратор тяжелых металлов | 2019 |

|

RU2721522C1 |

| Каскадный водно-пузырьковый концентратор тяжелых металлов | 2020 |

|

RU2742793C1 |

| ТРУБОШЛЮЗ ДЛЯ ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ДРАГМЕТАЛЛОВ | 2023 |

|

RU2802639C1 |

| Центробежный концентратор | 2023 |

|

RU2811860C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1998 |

|

RU2146561C1 |

| ВИНТОВОЙ СЕПАРАТОР | 1999 |

|

RU2169047C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ И ЦЕНТРОБЕЖНО-ВИХРЕВОЙ КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2210435C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МЕЛКОФРАКЦИОННЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2174448C1 |

| СПИРАЛЬНО-ПЛАСТИНЧАТЫЙ КОНЦЕНТРАТОР | 2001 |

|

RU2183995C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2423183C2 |

Изобретение относится к горной промышленности и может использоваться для обогащения исходных песков россыпных месторождений золота, платины, олова и других тяжелых металлов, находящихся в исходной горной массе в свободном состоянии (в т.ч., введенных в такое состояние специальными приемами, например, рассевом или дроблением). Трубоспиральный концентратор выполнен в виде трубы, навитой в спираль по типу цилиндрической пружины, на входе которой установлен смеситель, а на выходе - регулировочный кран. Спираль размещают в жестком каркасе с поддерживающими и поддерживающе-сжимающими скобами и площадками для размещения вибраторов, прикрепленном к жесткой опоре с помощью гасящих пружин. Отдельные участки трубы имеют зауженное сечение. Технический результат - повышение извлечения тяжелых компонентов из обогащаемой горной массы. 4 ил.

Трубоспиральный концентратор, характеризующийся тем, что выполнен в виде трубы, навитой в спираль по типу цилиндрической пружины, на входе которой установлен смеситель, а на выходе - регулировочный кран, при этом спираль размещают в жестком каркасе с поддерживающими и поддерживающе-сжимающими скобами и площадками для размещения вибраторов, прикрепленном к жесткой опоре с помощью гасящих пружин, а отдельные участки трубы имеют зауженное сечение.

| Концентратор | 1988 |

|

SU1701383A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ГИДРОСМЕСИ | 1991 |

|

RU2042427C1 |

| Классифицирующее устройство | 1987 |

|

SU1440543A1 |

| Центробежный сепаратор | 1989 |

|

SU1681911A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ МНОГОФАЗНЫХ ТЕКУЧИХ СРЕД И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2505335C2 |

| Гидравлический классификатор | 1989 |

|

SU1685522A1 |

| ОБОГАТИТЕЛЬНЫЙ ШЛЮЗ | 2010 |

|

RU2432996C1 |

| US 20050150827 A1, 14.07.2005. | |||

Авторы

Даты

2019-06-07—Публикация

2018-11-19—Подача