Изобретение относится к горной промышленности и наиболее эффективно может использоваться для повторного обогащения хвостов (отходов) золотоизвлекательных фабрик по переработке руд драгметаллов (золота, платины, олова и др.), а также песков россыпных месторождений драгметаллов, находящихся в исходной горной массе в свободном состоянии, в том числе, введенных в такое состояние специальными приемами, например, рассевом, дроблением или их комбинациями.

Существует достаточно большое количество технических решений, направленных на повышение качества извлечения драгметаллов из исходной горной массы, как непосредственно в производственном процессе обогащения, так и в процессе повторной переработки отходов с целью доизвлечения утерянного ранее полезного продукта.

Известны технические решения и устройства (сепараторы) центробежно-вибрационного и вибрационно-гравитационного типа, в которых разделение материала (обогащаемой горной массы) по плотности, предварительно расклассифицированного на грохоте с задаваемыми параметрами ячеи, осуществляется в жидкой среде за счет центробежных сил, действующих на суспензию, подаваемую во вращающуюся цилиндрическую или усечено-коническую емкость с нарифлениями различной формы (АС № 1651955, МПК В03В 5/32, опубл. 1991г; патент RU № 21000086, МПК В03В 5/32, опубл. 1993г; патент RU № 2100087, МПК В03В 5/32, опубл. 1995г., а также концентратор Falcon фирмы SEPRO MINERAL SYSTEMS https://seprosystems.com/language/ru/products/%D0%B3%D1%80%D0%B0%D0%B2%D0%B8%D1%82%D0%B0%D1%86%D0%B8%D0%BE%D0%BD%D0%BD%D1%8B%D0%B5-%D0%BA%D0%BE%D0%BD%D1%86%D0%B5%D0%BD%D1%82%D1%80%D0%B0%D1%82%D0%BE%D1%80%D1%8B-falcon-sb/).

Недостатком указанных устройств является периодичность работы с остановками для выгрузки концентрата с перенастройкой режима работы аппарата, невозможность управлять направлением перемещения исходного сырья при изменении вектора результирующей продольной составляющей центробежной силы, что понижает производительность процесса обогащения и снижает его качество.

Известно также устройство [Патент RU № 2432996, МПК B03B 5/70, опубл. 10.11.2011], выполненное в виде трубы, наклоненной к горизонтали и подключенной верхним концом к источнику пульпы, а нижним - к средству отвода хвостов обогащения в отвал. Продольное сечение трубы представляет собой синусоидальную волну. На высшей точке верхних полуволн трубы расположен прямолинейный участок. Нижние полуволны, являющиеся ячейками для сбора концентрата, снабжены разрыхляющим механизмом и средством выпуска концентрата, например, в виде механического или электромеханического клапана.

Недостатком устройства является его сложность, необходимость применения разрыхляющих механизмов и клапанов на каждой из полуволн.

Известно устройство по способу концентрирования тяжелых минералов и концентратор для его осуществления [Патент RU № 2423183, МПК B03B 5/32, опубл. 10.07.2011], который реализуется путем создания осевосходящего спирального потока поступающей обрабатываемой пульпы внутри корпуса концентратора, непрерывной разгрузки легких минералов и концентрирования тяжелых минералов в выделившихся зонах. Способ осуществляют с помощью концентратора, включающего корпус с разнесенными по высоте боковой внутренней поверхности концентрационными канавками и расположенным в нижней части коническим дном, тангенциальный патрубок для подачи исходной пульпы внутрь, приспособление для разгрузки легких зерен минералов - хвостов и патрубок для разгрузки тяжелых зерен минералов - концентрата, выполненный в центральной части конического дна. Концентратор снабжен вертикальной центральной трубой с закрытой верхней частью, к которой присоединен тангенциальный патрубок подачи исходной пульпы, и расположенным под ее открытым нижним концом конусообразным распределителем питания, установленным с возможностью осевого перемещения и прижатым герметично к коническому дну концентратора в рабочем положении. Боковая внутренняя поверхность концентратора выполнена в виде чаши, расширяющейся кверху. Радиус по угловой координате чаши выполнен переменным, изменяющимся относительно ее среднего радиуса по поперечному срезу чаши, по периодическому знакопеременному закону.

Недостаток: сложность в изготовлении, в обеспечении паспортных режимов работы, недостаточная улавливающая способность вследствие высокой турбулентности потоков жидкой среды.

Наиболее близким по технической сущности к заявляемому являются колонные пневмомеханические флотационные машины НПО «РИВС» http://www.rivs.ru/oborudovanie/flotacionnoe-oborudovanie/pnevmomekhanicheskie-flotomashiny/. Колонная флотомашина состоит из высокого цилиндрического чана, в верхнюю часть которого подают пульпу, а в нижней части находится устройство, через которое в окружающую водную среду испускаются мелкие воздушные пузырьки. Твердые компоненты в составе пульпы опускаются вниз, а навстречу им поднимаются пузырьки воздуха. При столкновении указанных элементов создаются условия, следствием которых одни частицы твердых компонентов пульпы (гидрофобные – цветные металлы) подхватываются пузырьками и выносятся на поверхность чана, в то время , как другие частицы (гидрофильные-пустые породы) продолжают опускаться вниз и оседают в донной части чана.

Недостатком указанного устройства является необходимость подачи в пульпу пенообразующих веществ (флотореагентов), экологически не безопасных, с последующей очисткой и нейтрализацией рабочей жидкости, хвостов обогащения и концентрата, а также сложность удаления «всплывающих» частиц с поверхности чана при одновременной встречной подаче пульпы.

Задачей изобретения является повышение производительности устройства, повышение качества концентрата, обеспечение возможности оперативного управления процессом обогащения и повышение экологической безопасности.

Техническим результатом предлагаемого по данной заявке устройства – каскадного водно-пузырькового трубо-колонного концентратора, является снижение эксплуатационных затрат и повышение коэффициента извлечения тяжелых компонентов из обогащаемой горной массы за счет неоднократного повторения процесса обогащения пульпы в системе каскадно-размещенных труб-колонн с замкнутой системой использования рабочей жидкости (воды). При этом указанная каскадная система оснащена простыми устройствами регулировки режимов обогащения в целях обеспечения максимально возможного извлечения полезных компонентов в узком фракционном диапазоне.

Коэффициент извлечения – отношение извлеченного количества тяжелых компонентов ко всему количеству тяжелых компонентов в исходной горной массе, подлежащей обогащению.

Технический результат достигается за счет того, что каскадный водно-пузырьковый концентратор (сокращенно КВПК) выполнен в виде комплекта из нескольких вертикальных и последовательно сообщающихся друг с другом трубных колонн, по которым постоянно в одном направлении сверху-вниз движется пульпа с полезным компонентом, а снизу вверх поднимаются воздушные пузырьки, в количестве, достаточном для создания «подушки», сквозь которую не могут пройти легкие частицы в составе пульпы (пустые породы), но «проваливаются» частицы более тяжелых компонентов (благородных металлов). Каждая из труб-колонн оканчивается тупиковым накопительным стаканом, внутри которого размещается шнек, приводимый во вращение активной турбиной ( а на первой из труб каскада - электродвигателем), находящейся на одной оси со шнеком, и в свою очередь вращающейся от набегающего потока пульпы; при этом в накопительном стакане размещается кольцевой инжектор-испускатель воздушных пузырьков, поднимающихся навстречу потоку пульпы.

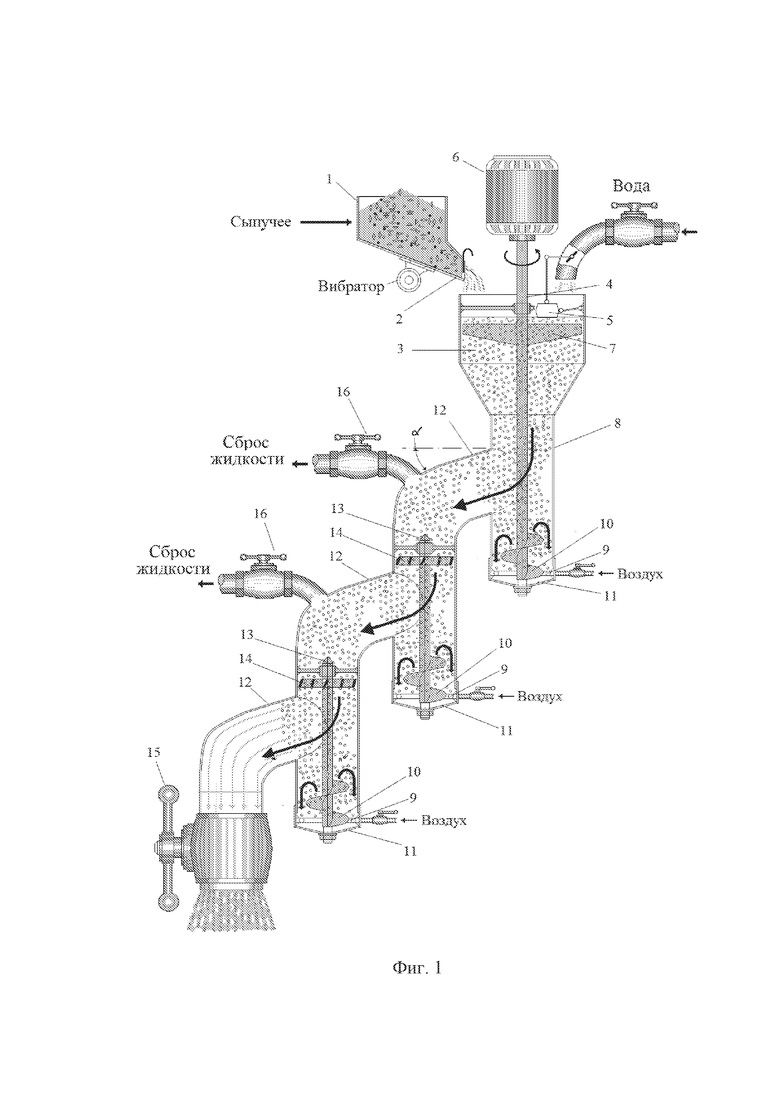

На Фиг. 1 изображен каскадный водно-пузырьковый концентратор.

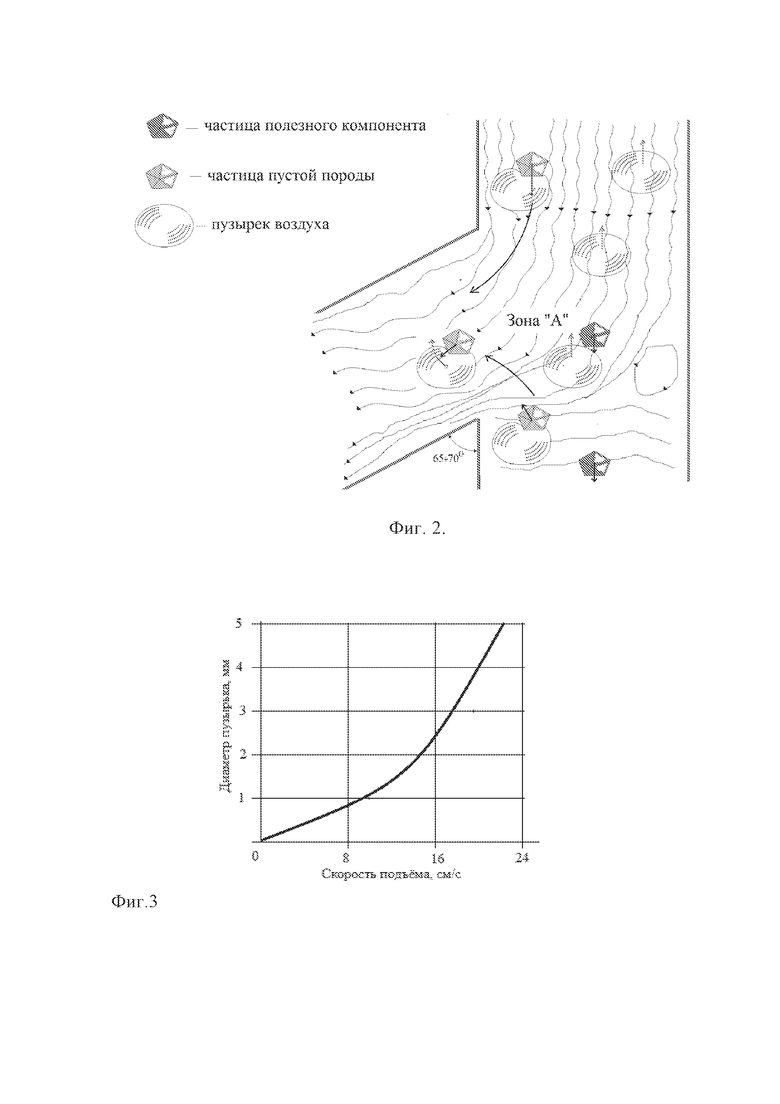

На Фиг. 2 представлена схема движения частиц и рабочей жидкости в зоне сочленения трубы-колонны с коленом-отводом (зона «А»).

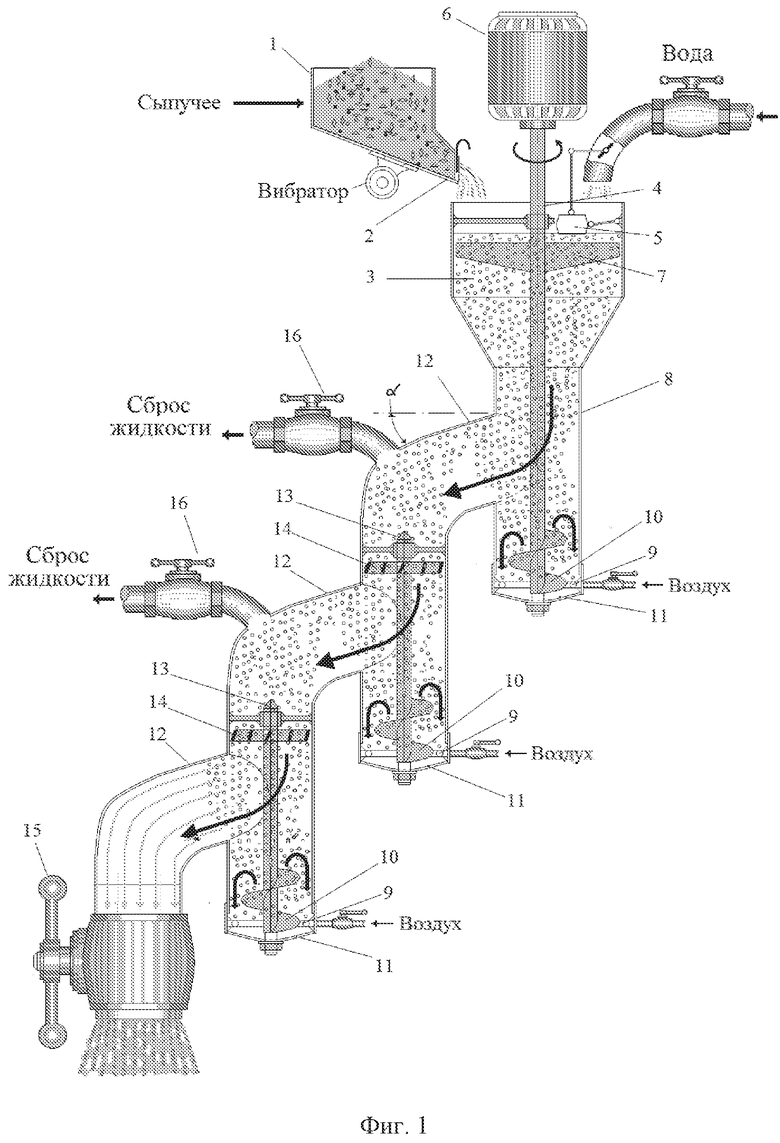

На Фиг. 3 показан график изменения скорости подъема пузырьков воздуха в зависимости от их диаметра.

КВПК состоит из входной (центральной) трубы-колонны 8 и параллельных ей труб-колонн (на фиг. не обозначены), образующих своеобразную каскадную систему с последовательной передачей обогащаемой горной массы по мере изменения её фракционного и вещественного состава. Размеры труб-колонн (высота и диаметр) определяются задаваемой производительностью и могут иметь практические значения в пределах: диаметр до 2-4х метров, высота до 6м.

Входная труба-колонна 8 (головная) имеет приемную воронку 3, куда из бункера 1 поступает через дозатор 2 мелкодисперсная сыпучая масса, содержащая полезный компонент, с одновременной подачей воды в приемную воронку. Уровень воды в приемной воронке 3 регулируется поплавковым регулятором 5. Для более качественного (равно насыщенного) приготовления пульпы в приемной воронке 3 размещен импеллер 7, приводимый во вращение электродвигателем 6 с валом 4, расположенным по оси трубы, на другом конце которого закреплен шнек 10. Под шнеком 10 расположен кольцевой инжектор 9, через который в окружающую водную среду испускаются воздушные пузырьки, нагнетаемые компрессором (на фиг. не показан).

К входной трубе-колонне 8 выше уровня шнека 10 присоединяется с помощью углового отвода 12 вторая труба-колонна, аналогичная первой, и также имеющая вал 13 с закрепленным на нижнем конце шнеком 10, вращаемым активной турбиной 14, закрепленной на верхнем конце вала 13, и приводимой во вращение набегающим потоком пульпы. Далее следует третья труба-колонна, полностью конструктивно повторяющая вторую трубу. В зависимости от физико-механических характеристик исходного сырья, типа полезного ископаемого, гранулометрической характеристики исходного сырья могут добавляться еще одна или более таких же труб, образуя последовательно соединенную каскадно-обогатительную систему. Количество труб в каскаде определяется на основании фракционного анализа исходного сырья по наличию тяжелых элементов со средним содержанием, экономически оправдывающим затраты по их извлечению. Последняя труба-выпускная оснащена краном сброса жидкости 15 (вентилем), регулирующим количество расходуемой пульпы (пропускную способность системы), скорость потока и направленное движения осождаемых частиц тяжелых металлов.

Описанное устройство работает следующим образом.

Во входной трубе-колонне 8 задается движение пульпы, содержащей твердые компоненты определенной фракции, в т.ч. частицы указанных тяжелых металлов. Для этого в воронку 3 подаются одновременно (в задаваемых пропорциях) вода (через регулировочный кран) и сухая горная масса из бункера 1 через дозатор 2. Порционирование указанных компонентов –воды и сухой массы – осуществляют дозирующей задвижкой 2 и выпускным вентилем 15, а уровень (следовательно и расход) воды поддерживается с помощью поплавкового регулятора 5. Полученная таким образом смесь (пульпа) поступает в зону импеллера 7, где происходит перемешивание пульпы с окончательной дезинтеграцией. Вращение лопаток импеллера 7 осуществляется электродвигателем 6.

Далее пульпа поступает во входную трубу-колонну 8, к которой на некотором расстоянии от импеллера 7 примыкает отвод-колено 12 из трубы такого же или меньшего диаметра, ось которой в зоне примыкания к вертикальной входной трубе-колонне 8 наклонена к горизонту под углом б=20ч25о. На продолжении вертикальной трубы-колонны 8 ниже отвода-колена 12 расположен шнек 10, насаженный на тот же вал 4, что приводит во вращение импеллер 7. Ниже шнека 10 размещают инжектор 9 (рассеиватель) воздушных пузырьков. Он выполнен в виде плоского пустотелого кольца, одна сторона которого закрыта сеткой с ячеей размером менее 0,5мм. При подаче воздуха через рассеиватель образуется множество пузырьков, диаметр которых не превышает 1-2мм, поднимающихся вверх по входной трубе-колонне 8. В зоне сопряжения отвода-колена 12 с трубой-колонной создаются условия, при которых поток рабочей жидкости (воды) перенаправляется (изменяет направление движения) под углом 65ч70о. В эту же зону снизу по входной трубе-колонне 8 со стороны рассеивателя поднимаются пузырьки воздуха в количестве, необходимом и достаточном для создания своеобразной «подушки», препятствующей опусканию более легких частицы в составе пульпы (пустые породы), но не удерживающие частицы более тяжелых компонентов (благородных металлов).

Устройствами регулировки режимов работы (процессов) в заявляемой конструкции являются: активные турбины 14 с изменяющимся углом установки рабочих лопаток, работающие за счет потока рабочей жидкости (воды); краны инжекторов 9, регулирующие количество воздуха, подаваемого в виде пузырьков в поток пульпы; кранов 16 сброса части рабочей жидкости в соответствующей трубе-колонне; выпускной вентиль 15 и дозатор 2 сыпучей массы вместе с краном подачи воды (на фиг. не обозначен) в воронку 3. Выбор режима работы элементов системы производится по показателю наибольшего выхода полезных компонентов в снимаемом концентрате путем постановки серии экспериментов с одной и той же исходной порцией горной массы, подлежащей обогащению.

Как известно, скорость подъёма пузырьков в чистой воде определяется размерами пузырька и выражается зависимостью вида V=100√d, мм/с или графиком на Фиг.3 (справедливым для диаметров пузырька до 4ч5мм). Из этого вытекает, что скорость движения пульпы в трубе-колонне должна быть существенно ниже скорости подъема пузырьков воздуха, что должно учитываться при задании производительности установки.

В тоже время скорость опускания твердых частиц в воде (скорость витания) пустой породы и полезного компонента различаются в 3,5ч4 раза. Следовательно, при прочих равных условиях при выходе частиц на границу зоны «А» их поведение будет подчиняться законам инерции, и, таким образом у более тяжелой частицы вероятность преодолеть эту зону будет более высокой. Более легкие частицы компонентов пульпы, падение которых сдерживается поднимающимися пузырьками воздуха, имеют значительно большую вероятность быть подхваченными искривляющимся в зоне «А» потоком рабочей жидкости и вынесенными в соседнюю трубу-колонну.

Поскольку твердые частицы (как пустых пород, так и полезного компонента) имеют разные физические свойства, размеры и формы, обеспечить 100%-е разделение частиц в вышеуказанной зоне «А» затруднительно, и будет иметь место, как проникновение частиц пустой породы вниз, так и вынос частиц драгметалла в соседнюю трубу-колонну. Поэтому для уменьшения разубоживания концентрата, оседающего в нижней (тупиковой) части входной трубы-колонны 8, предусмотрено устройство в виде шнека 10, размещаемого в нижней ее части (в стакане).

При включении электродвигателя 6 приходят во вращение импеллер 7 и шнек 10. Спираль шнека 10 и его вращение создают круговорот в тупиковой части входной трубы-колонны 8: восходящий поток пульпы в центральной части входной трубы-колонны 8 и нисходящий на её периферийной части. Скорость вращений шнека 10 и крутизна его спирали подбираются таким образом, что создают условия для подхватывания более легких частиц твердого (пустые породы) в составе пульпы и вместе с поднимающимися пузырьками способствует их выносу в зону колена-отвода 12 соседней трубы (зона «А»). В этой зоне они попадают в отклоняющийся поток пульпы на переходе во вторую трубу–колонну. (см. Фиг.2). При этом более тяжелые частицы полезных компонентов пульпы не подхватываются пузырьками воздуха и лопатками шнека 10, а опускаются в приемную камеру 11.

Обеспечение необходимых условий для осаждения тяжелых компонентов пульпы в вертикальной входной трубе-колонне 8 достигается регулировкой скорости потока пульпы в ней с помощью регулировочного крана 15, регулировкой плотности пульпы (отношение Т:Ж) с помощью задвижки 2 и регулировкой расхода воздуха (количества пузырьков и их размера).

В соседней трубе-колонне будут иметь место те же процессы и зависимости, что и во входной трубе-колонне 8. Отличие состоит в том, вращение шнека 10 осуществляется от активной турбины 14, в свою очередь приводимой во вращение набегающим потоком пульпы. Кроме того, в соответствии с принципом работы заявляемого устройства во вторую трубу-колонну вероятнее всего могут поступать из первой трубы–колонны более мелкие частицы полезного компонента или более плоские, по тем или иным причинам избежавшие благоприятных условий для оседания в первой трубе-колонне. В связи с этим режим работы второй трубы-колонны может отличаться от режима работы первой (входной) трубы-колонны, главным образом в части задания скорости потока рабочей жидкости. А точнее для уменьшения этой скорости в связи с уменьшением размера частиц полезного компонента. Для этого в конструкции ВПК предусмотрена возможность сброса части рабочей жидкости с помощью крана 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубоспиральноконический концентратор тяжелых металлов | 2019 |

|

RU2721522C1 |

| Трубоспиральный концентратор тяжелых металлов | 2018 |

|

RU2691031C1 |

| ТРУБОШЛЮЗ ДЛЯ ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ДРАГМЕТАЛЛОВ | 2023 |

|

RU2802639C1 |

| СПОСОБ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ПЕННОГО КОНЦЕНТРАТА ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ВОДНЫХ ПУЛЬП И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647734C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ И ЦЕНТРОБЕЖНО-ВИХРЕВОЙ КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2210435C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ И ЦЕНТРОБЕЖНО-АЭРОДИНАМИЧЕСКИЙ КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2207921C2 |

| ФЛОТАЦИОННАЯ МАШИНА | 2010 |

|

RU2457037C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МЕЛКОФРАКЦИОННЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2174448C1 |

| КОНЦЕНТРАТОР ГРАВИТАЦИОННЫЙ | 2007 |

|

RU2345839C1 |

| Флотационная машина | 1985 |

|

SU1438841A1 |

Предложенное изобретение относится к горной промышленности и наиболее эффективно может использоваться для повторного обогащения хвостов (отходов) золотоизвлекательных фабрик по переработке руд драгметаллов (золота, платины, олова и др.), а также песков россыпных месторождений драгметаллов, находящихся в исходной горной массе в свободном состоянии, в том числе, введенных в такое состояние специальными приемами, например рассевом, дроблением или их комбинациями. Каскадный водно-пузырьковый концентратор тяжелых металлов содержит входную трубу, включающую приемную воронку с поплавковым регулятором, импеллер и вал с электродвигателем и шнеком, каскадную систему, включающую параллельно расположенные и последовательно соединенные с помощью угловых отводов трубы-колонны с активными турбинами и шнеками, расположенными в их нижней части, выпускную трубу каскадной системы с регулировочным краном. Трубы-колонны включают воздушные инжекторы и краны сброса жидкости, выполнены с возможностью регулировки скорости потока и направленного движения осаждаемых частиц тяжелых металлов. Технический результат - повышение коэффициента извлечения тяжелых компонентов из обогащаемой горной массы, а также повышение качества концентрата и производительности устройства. 3 ил.

Каскадный водно-пузырьковый концентратор тяжелых металлов, содержащий входную трубу, включающую приемную воронку с поплавковым регулятором, импеллер и вал с электродвигателем и шнеком, каскадную систему, включающую параллельно расположенные и последовательно соединенные с помощью угловых отводов трубы-колонны с активными турбинами и шнеками, расположенными в их нижней части, выпускную трубу каскадной системы с регулировочным краном, причем трубы-колонны включают воздушные инжекторы и краны сброса жидкости, выполнены с возможностью регулировки скорости потока и направленного движения осаждаемых частиц тяжелых металлов.

| RU 2059443 C1, 10.05.1996 | |||

| Машина для накалывания стелек обуви | 1929 |

|

SU25434A1 |

| ТРЕХПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1998 |

|

RU2135291C1 |

| СПОСОБ ФЛОТАЦИИ РОССЫПНОГО ЗОЛОТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135297C1 |

| Пневматическая флотационная колонная машина | 1985 |

|

SU1297921A1 |

| Устройство для сигнализации о выключении электрических установок, например, трансформаторов | 1934 |

|

SU45188A1 |

Авторы

Даты

2021-02-10—Публикация

2020-08-03—Подача