Предлагаемые технические решения объединены единым изобретательским замыслом и относятся преимущественно к нефтяной промышленности. Технические решения могут быть использованы для испытания внутренним давлением (опрессовкой) бурильных или насосно-компрессорных труб в скважине, вызванных необходимостью контроля их целостности (герметизирующей способности) перед выполнением ответственных технологических операций по закачке рабочих агентов в скважину, способом многостадийной опрессовки труб (МОТ). Из научно-технической литературы и патентов на изобретения известно большое количество технических решений, связанных с операциями по опрессовке бурильных и насосно-компрессорных труб в скважинах, с использованием клапанов. Например, а.с. №866122, СССР Е21В 17/00 от 23.09.81- «Клапан для опрессовки бурильной колонны в скважине». А.с. №973796, СССР Е21В 34/06 от 17.11.82 - «Устройство для опрессовки бурильных труб в скважине». Известно более позднее техническое решение «Устройство для опрессовки бурильных труб», оформленное патентом РФ, за №2018633 Е21В 34/10 от 30.08.94. Известно практическое применение клапанов, выпускаемых Производственной фирмой ТСКавто (г. Лениногорск, Республика Татарстан). Это клапаны типа КОТ-89; КОШ-89; КС-89 и др. Однако большая часть из вышеуказанных технических разработок, имеют существенный недостаток: после проведения опрессовки труб и «срабатывания» клапана для возобновления циркуляции рабочей жидкости, последующая опрессовка этих труб в скважине может быть обеспечена только после подъема их скважины и замены известных клапанов. Этот недостаток приводит к необходимости проведения дополнительных технологических операций, что увеличивает срок выполнения основных работ и приводит к их удорожанию.

Наиболее близким техническим решением является устройство для опрессовки бурильных труб по патенту РФ №2018633 (прототип) включающее корпус с седлом под бросовый запорный элемент, а также подпружиненный стакан с окнами и фиксаторы, взаимодействующие с кольцевыми пазами устройства с помощью «усиков». Недостатком выявленного технического решения является сложность конструктивного исполнения устройства, а в этой связи низкая надежность работы при проведении повторных опрессовок колонны труб в скважинах малого диаметра (боковых стволах).

Цель изобретения - расширение функциональных возможностей разработанного технического решения для реализации технологии проведения многостадийных опрессовок труб в скважине без подъема их на поверхность путем: упрощения конструкции устройства, предварительной настройки устройства по давлению опрессовки, повышения надежности работы отсутствием сложных подвижных элементов, а также сокращения времени проведения опрессовочных работ.

Указанная цель достигается тем, что, в компоновку труб, подлежащих испытанию внутренним давлением (опрессовке) в скважине, включают устройство, снабженное втулкой-фильерой, снабженной дополнительным охватывающим кольцом, а во внутреннюю полость труб при опрессовке помещают бросовый шар, который достигнув устройства перекрывает центральный канал втулки-фильеры. Для испытания труб на герметизирующую способность в полости труб, с перекрытым бросовым шаром центрального канала, создают регламентируемое внутреннее давление испытания (Ри) и выдерживают это давление во времени, согласно принятому технологическому регламенту. После установления характера состояния герметичности труб по наземным приборам, бросовый шар «выдавливают» из центрального канала втулки-фильеры избыточным давлением (Рв) в трубах в 1,5 раза, превышающим расчетное давление испытания при опрессовке (Рв≈1,5Ри). После выдавливания бросового шара из втулки-фильеры предлагаемого устройства в скважине восстанавливают циркуляцию промывочной жидкости согласно принятой технологии. В дальнейшем, при необходимости очередной операции по опрессовке труб в скважине, вызванной, например, их частичной заменой, в полость труб сбрасывают очередной бросовый шар, который прокачивают до посадочной поверхности втулки-фильеры устройства, а затем создают расчетное внутреннее испытательное давление (Ри). После опрессовки труб, по известной выше технологии, циркуляцию в скважине осуществляют созданием избыточного давления, в 1,5 раза превышающим расчетное давление опрессовки (Ри) и выдавливанием очередного бросового шара из втулки-фильеры устройства. Этот технологический прием является новым и может оцениваться, как существенным, поскольку положительно влияет на решение поставленной технической задачи.

Количество стадий опрессовки труб, без подъема их на поверхность, по предложенной технологии МОТ, может быть ограничено только количеством бросовых шаров и объемом контейнера для их сбора, который входит в качестве комплектующего узла настоящего устройства, а практическое отсутствие взаимосвязанных подвижных деталей в устройстве обеспечивает его высокую надежность в работе.

Многостадийная опрессовка труб (МОТ) достигается путем применения в корпусе устройства соосно размещенной с кольцевым зазором цилиндрической втулки-фильеры, со строго выдержанными геометрическими размерами, в частности, по внутреннему (dвф) и наружному диаметрам (dнф) втулки-фильеры, которые назначают по результатам вычислений, с учетом диаметров бросовых шаров (dш), предела текучести (σт) металла втулки-фильеры, избыточного давления опрессовки (Ри) и избыточного давления, требуемого для «выдавливания» бросового шара (Рр). По настоящей технологии МОТ комплект бросовых шаров представлен в коррозионно-стойком исполнении, с высокой степенью точности изготовления (не ниже G20 по ГОСТ 3722-2014) и твердостью наружной поверхности не ниже 63…67 HRC по ГОСТ 9013-59.

Бросовые шары после опрессовки труб и их «продавливания» через втулку-фильеру накапливают в контейнере, который является механическим продолжением корпуса устройства.

Бросовый шар при своем движении в полости труб достигает посадочной поверхности на втулке-фильере и останавливается. Эта остановка бросового шара обеспечивает возможность поднятия внутреннего давления во внутренней полости труб до регламентированного давления опрессовки (Ри) и оценить текущее герметизирующее состояние труб. Выдавливание бросового шара из втулки-фильеры обеспечивается при дальнейшем увеличении внутреннего давления в полости труб до давления, при котором гидравлическая составляющая осевой нагрузки на бросовый шар (Fш), превысит силу трения (Fт), на контактах поверхности шара и внутренней поверхности втулки-фильеры, которая возникает при прохождении бросового шара, с принудительным расширением исходного внутреннего диаметра (dвф) калиброванного участка (S) втулки-фильеры, до размера диаметра бросового шара (dш). То есть, условие выдавливания шара будет иметь место, когда Fш>Fт. Процесс выдавливания (покидания) шара втулки-фильеры сопровождается с высокой линейной скоростью его движения (несколько десятков метров в секунду) и провоцирует в трубах гидравлический удар. Устройство перед спуском в скважину проходит контрольную проверку (опрессовку) и настройку на ожидаемое давление (Рв) выдавливания бросового шара из втулки-фильеры. Настройка включает в себя смещение кольца, снабженного внутренней конической поверхностью, в осевом направлении, по участку втулки-фильеры с конгруэнтной конической поверхностью. При этом для тела втулки-фильеры создают условия предварительного напряженного состояния, влияющего на изменение ее внутреннего диаметра (dвф) и, следовательно, на ожидаемый результат Рв. Это техническое решение также обладает новизной и влияет на получение положительного результата, оговоренного в цели изобретения.

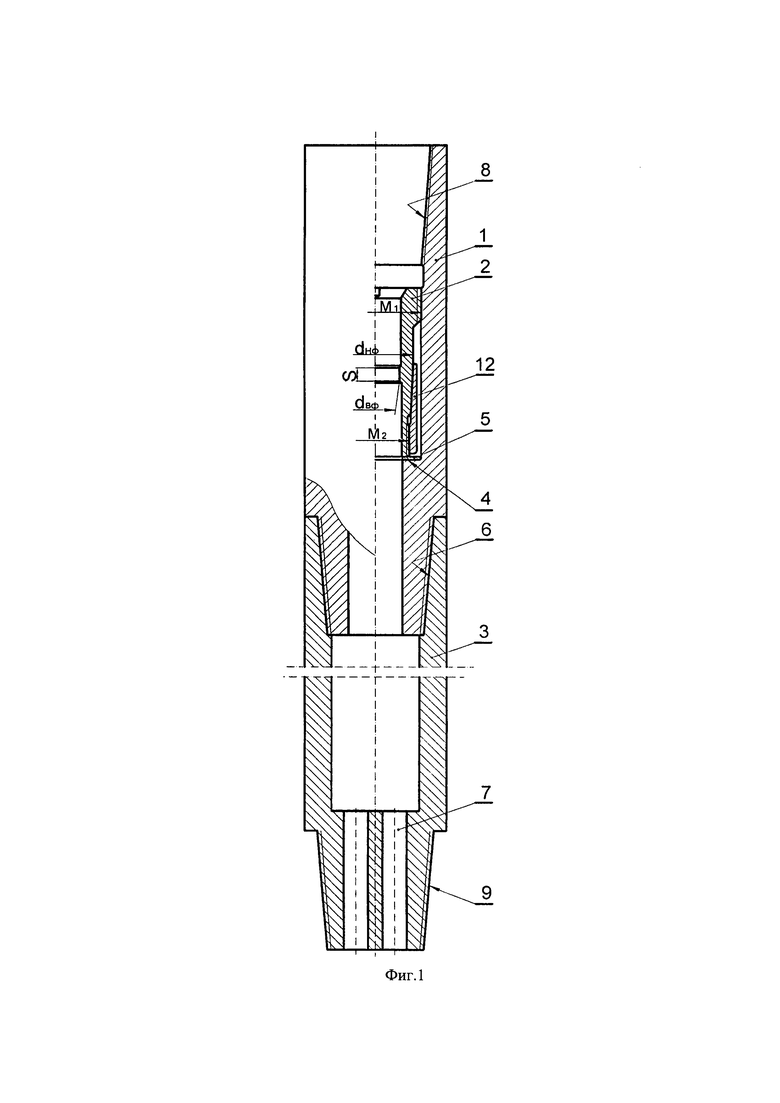

Устройство для многостадийной опрессовки труб в скважине и его выносных элементов представлены на фиг. (1…4).

На фиг. 1 представлено устройство для многостадийной опрессовки труб в исходном состоянии для включения его в компоновку спускаемых в скважину труб.

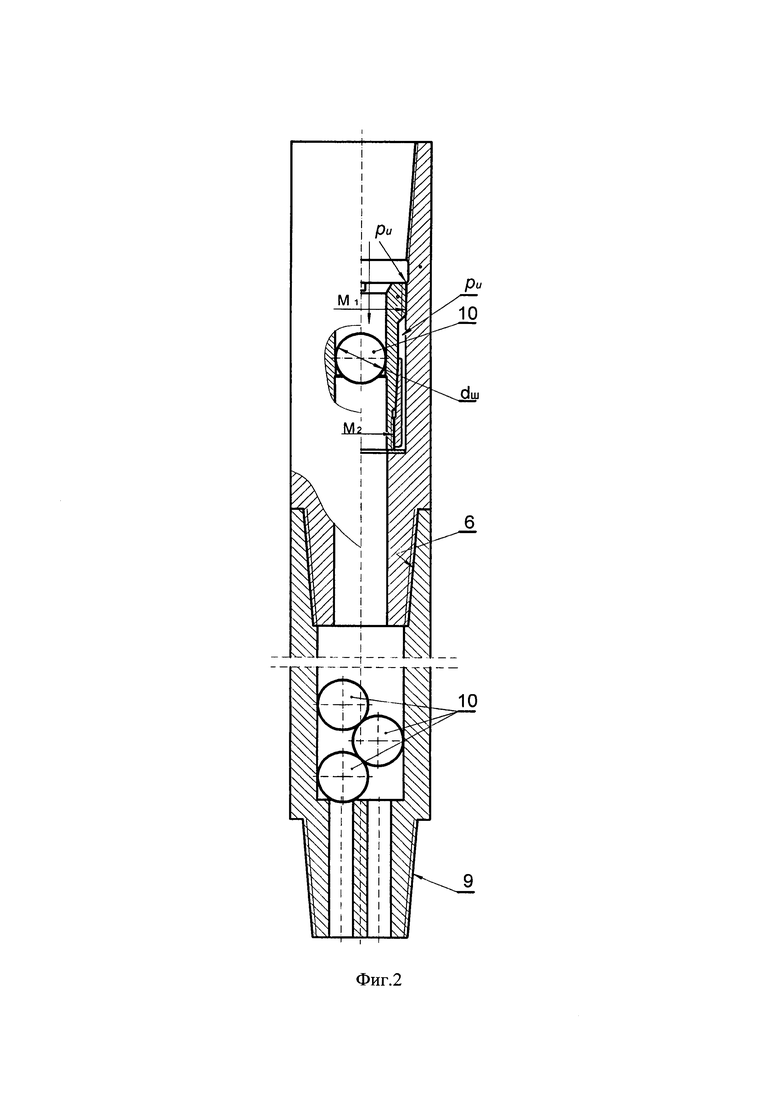

На фиг. 2 представлено устройство для опрессовки труб в скважине в состоянии, при котором проведено не менее трех опрессовок труб в скважине (по количеству шаров в корпусе контейнера).

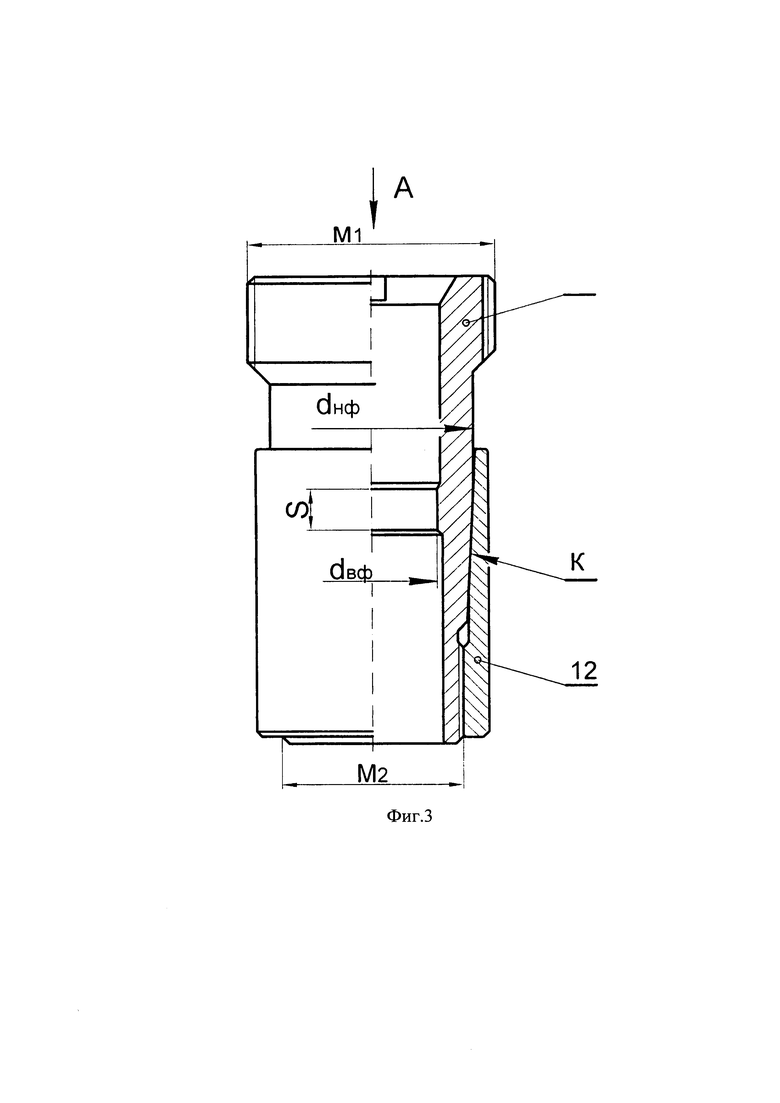

На фиг. 3 приведена схема втулки-фильеры в сборе с регулировочным кольцом.

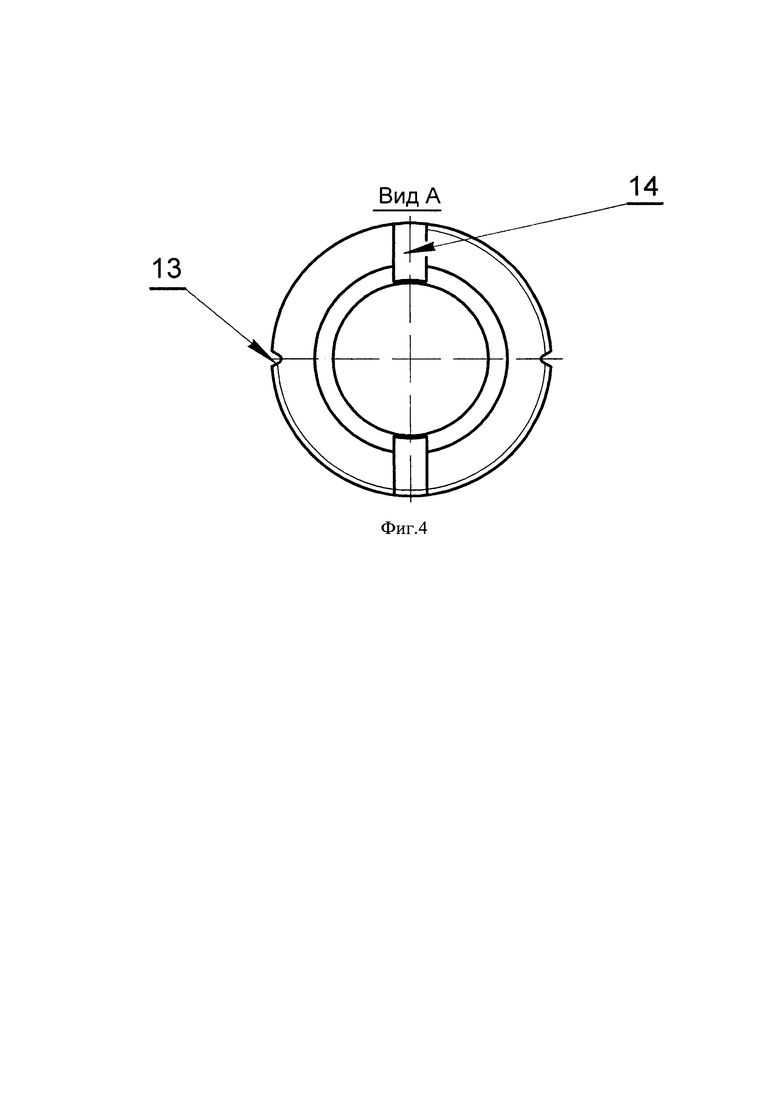

На фиг. 4 приведена схема вертикальной проекции втулки-фильеры.

Устройство для многостадийной опрессовки труб в скважине фиг. 1 включает в себя корпус 1, с размещенными в нем втулки-фильеры 2, и корпуса-контейнера 3 для размещения отработанных бросовых шаров. Во внутренней части корпуса 1 выполнена резьбовая нарезка М1 для свинчивания с втулкой-фильерой 2. Свинчивание втулки-фильеры 2 в корпусе 1 производят до упора с его торцовым уступом 4, с использованием уплотнительного кольца 5. Корпус 1 и корпус-контейнер 3 соединены между собой резьбовым соединением 6. В нижней части корпуса-контейнера 3 выполнены сквозные продольные каналы 7, обеспечивающие беспрепятственный проход технологической жидкости. Корпус устройства 1 и корпус-контейнер 3 снабжены резьбой 8 и 9 для включения устройства в спускаемую в скважину компоновку труб. На фиг. 1 показаны некоторые конструктивные параметры, которые требуются для выполнения расчетов устройства для примеров:

dнф - наружный диаметр втулки-фильеры;

dвф - наименьший внутренний втулки-фильеры на участке сужения;

S- участок втулки-фильеры с наименьшим внутренним диаметром;

М2 - резьбовое соединение для корректировки жесткости тела втулки-фильеры.

На фиг. 2 представлено устройство для многостадийной опрессовки труб в скважине в рабочем состоянии. В корпусе-контейнере 3 показано три отработанных бросовых шара 10, во внутренней полости втулки-фильеры находится один бросовый шар 11, показано регулировочное кольцо 12, во внутренней полости труб создано избыточное давление Ри; в кольцевом пространстве между втулкой-фильерой и стенкой цилиндра избыточное давление в трубах выравнивается по резьбовому каналу до давления Ри.

На фиг. 3 для наглядности приведены обозначения основных геометрических параметров втулки-фильеры, а также конструктивный элемент - регулировочное кольцо 12 с конусностью К и резьбой М2.

На фиг. 4 приведена вертикальная проекция втулки-фильеры с продольными каналами 13, выполненными по резьбовой части M1 втулки для выравнивания внутреннего давления Ри в кольцевом пространстве между втулкой-фильерой и внутренним диаметром корпуса 1, пазы 14 для свинчивания втулки-фильеры 2 с корпусом 1.

Для подтверждения работоспособности устройства предоставляем пример расчета, который из дисциплины сопротивления материалов известен, как «Расчет толстостенных цилиндров» [1] с. 435…444. Это обосновано тем, что толщина стенки втулки-фильеры (выявлено из предварительных расчетов) превышает одну десятую радиуса бросового шара, следовательно, расчет прохождения шара через сужение (dвф) во втулке-фильере можно проводить, как для толстостенного цилиндра, нагруженного только внутренним давлением от реакции шара на внутренний диаметр втулки-фильеры. В этой связи приведем формулу (16.18) с. 440 из [1], по которой оценивают радиальное перемещение (ur) у внутренней поверхности толстостенных цилиндров, которая приемлема для нашего случая

где: ur - радиальное перемещение у внутренней части втулки-фильеры;

r1 - исходный радиус внутренней части втулки-фильеры;

Е- модуль Юнга (2,1*106) кГ/см2);

к - отношение размера внутреннего диаметра втулки-фильеры (dвф) к ее наружному диаметру (dнф);

μ - коэффициент Пуассона (для стали μ≈0,3);

р - давление на стенку втулки-филеры;

Принимая во внимание, что процесс «выдавливания» шара из втулки-фильеры происходит с преодолением сил трения, в частности, покоя (ƒn), значение которого из литературных источников оценивается в пределах от 0,1 до 0,15, то для примерного варианта принимаем диаметр шара dш=3,8 см, а коэффициент трения покоя ƒn=0,12; давление для выдавливания шара из втулки-филеры Рр=250кГ/см2.

Расчет.

Определим нагрузку на шар (Fш) от действия избыточного давления Рр по формуле:

Подставляя исходные данные в формулу (2), получим

Fш=3, 14*(3,8)2*250/4=2834кГс=27770Н.

Таким образом, учитывая известный нам коэффициент трения ƒn=0,12, можно вычислить необходимые нам размеры внутреннего диаметра втулки-фильеры для оценки «равновесного» состояния шара при котором силы трения шара (Fт) на контакте с внутренней поверхностью втулки-фильеры будут преодолены, т.е. Fш≥Fт. Для этого следующим шагом определим необходимую суммарную реакцию (R) на внутреннюю поверхность втулки-фильеры при нарушении «равновесного» состояния шара

R=Fш/ƒn=27770/0,12=231416Н.

Суммарную реакцию на внутреннюю стенку втулки-фильеры (R) равномерно распределим на поверхность сужения, ограниченную параметром кольцевым параметром S. Параметр S будем определять по эмпирической зависимости S≈0,125*dш. Для нашего случая S=0,125*3,8=0,475 см.

Для определения параметра р - давление на стенки втулки-фильеры и подстановки его в формулу (1), воспользуемся зависимостью:

р=R/(π*dш*S)=231416/(3,14*3,8*0,475)=40830Н/см2=408,3МПа ≈ 4166кГ/см2

Для определения наружного диаметра втулки-фильеры (dнф) воспользуемся методикой расчета из [1] с 450, где наружный радиус втулки-фильеры (rнф) определим по формуле:

где: [σт] - предел текучести материала втулки фильеры, для стали 40X13 - [σт] принимаем 1390 МПа [2] с. 471.

р - давление на стенки втулки фильеры, принимаем 408,ЗМПа;

Подставляя числовые значения в формулу (3), получаем

rнф=38/2/{[(1390/408,3)2-(2*1390/408,3)2-3]/[(1390/408,3)2-1]}0,5=27,63 мм

Следовательно, наружный диаметр будет равен dнф=2* rнф=27,63*2=55,27 мм.

Используя формулу (1) определим радиальное перемещение (ur) втулки-фильеры при к=38/55,27=0,687

ur=1,9/2,1*106*(1+0,6872)/(1-0,6872)+0,3)*4166=0,0112 см=0,112 мм.

При этом, бросовый шар диаметром 38 мм должен преодолеть сужение во втулке-фильере размером dвф=dш-(2*ur)=38-(2*0,112)=37,77 мм.

С учетом существующей системы допусков при изготовлении деталей по ГОСТ 25346-2013 верхнее предельное отклонение по квалитету IT6 не превышает 0,025 мм, что допускает отклонение от расчетного «натяга» на контакте шар- втулка-фильера на 11% от расчетного размера.

Следовательно, работоспособность устройства для проведения многостадийной опрессовки труб в скважине, в понимании заявителей настоящего технического решения, является обоснованной и не вызывает сомнений.

Список литературы:

1. Сопротивление материалов. Г.С. Писаренко. Издательское объединение «Высшая школа» 1973, 670 с.

2. Марочник сталей и сплавов. Под редакцией В.Г. Сорокина - М. Машиностроение, 1989. - 640 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания обсадной колонны на герметичность в скважине | 1987 |

|

SU1530738A1 |

| Устройство для опрессовки бурильных труб | 1985 |

|

SU1314004A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ ЛИФТОВОЙ КОЛОННЫ В СКВАЖИНЕ | 1991 |

|

RU2021474C1 |

| Пакер | 1989 |

|

SU1760083A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ БУРИЛЬНЫХ ТРУБ | 1989 |

|

RU2018633C1 |

| Разъединитель бурильной колонны | 2020 |

|

RU2757481C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБСАДНОЙ КОЛОННЫ НА ГЕРМЕТИЧНОСТЬ | 1992 |

|

RU2049217C1 |

| СПОСОБ УСТАНОВКИ ПРОФИЛЬНОГО ПЕРЕКРЫВАТЕЛЯ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2435930C1 |

| КЛАПАН ДЛЯ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ | 2018 |

|

RU2678249C1 |

| Тампонажный снаряд | 1989 |

|

SU1714086A1 |

Группа изобретений относится к нефтяной промышленности и может быть использована для испытания внутренним давлением (опрессовкой) бурильных или насосно-компрессорных труб в скважине. Технический результат - упрощение конструкции, предварительная настройка устройства по давлению опрессовки, отсутствие подвижных элементов, повышение надежности работы, сокращение времени проведения опрессовочных работ. Устройство для многостадийной опрессовки подвески труб в скважине включает корпус, снабженный присоединительными резьбовыми элементами для встраивания в подвеску колонны труб, концентрически расположенную в корпусе втулку, с оснащенной посадочной поверхностью под бросовый запорный элемент. Бросовые элементы выполнены из прочного твердого коррозионно-стойкого материала шаровидной формы, с минимальным отклонением наружного диаметра от выбранного для опрессовки типоразмера устройства. Втулка преобразована во втулку-фильеру, на наружной поверхности которой выполнен конической участок, охваченный регулировочным кольцом, имеющим конгруэнтную конусность. Регулировочное кольцо установлено с возможностью осевого перемещения и внешнего сжимающего воздействия на наружный диаметр втулки-фильеры для корректировки внутреннего диаметра втулки-фильеры и изменения жесткости ее тела. Внутренняя часть втулки-фильеры, на участке с наружной конусностью, имеет локальное цилиндрическое сужение, внутренний диаметр которой выполняют с учетом требований давления опрессовки. Верхняя часть втулки-фильеры снабжена наружной резьбой для установки в корпусе устройства и обеспечения герметичности нижнего торца втулки-фильеры с упорными заплечиками корпуса устройства, через предусмотренную для этих целей прокладку. Ниже корпуса устройства с помощью резьбы закреплен контейнер для улавливания отработанных шаров. 2 н.п. ф-лы, 4 ил.

1. Способ многостадийной опрессовки подвески труб в скважине, заключающийся в создании внутреннего давления технологической жидкостью в их полости после перекрытия проходного канала в устройстве запорным элементом при назначенном избыточном давлении, отличающийся тем, что бросовый запорный элемент выдавливают из устройства избыточным внутренним давлением, превышающим ранее назначенное для опрессовки не менее чем в полтора раза, а для последующих опрессовок труб в скважине в полость труб сбрасывают очередные бросовые элементы (шары) и повторят предыдущие циклы воздействия на трубы, при этом бросовые шары улавливают после их срабатывания в устройстве с использованием приемного контейнера.

2. Устройство для многостадийной опрессовки подвески труб в скважине, включающее корпус, снабженный присоединительными резьбовыми элементами для встраивания в подвеску колонны труб, концентрически расположенную в корпусе втулку с оснащенной посадочной поверхностью под бросовый запорный элемент, отличающееся тем, что бросовые элементы выполнены из прочного твердого коррозионно-стойкого материала шаровидной формы, с минимальным отклонением наружного диаметра от выбранного для опрессовки типоразмера устройства, а втулка преобразована во втулку-фильеру, на наружной поверхности которой выполнен конической участок, охваченный регулировочным кольцом, имеющим конгруэнтную конусность, а регулировочное кольцо установлено с возможностью осевого перемещения и внешнего сжимающего воздействия на наружный диаметр втулки-фильеры для корректировки внутреннего диаметра втулки-фильеры и изменения жесткости ее тела, внутренняя часть втулки-фильеры, на участке с наружной конусностью, имеет локальное цилиндрическое сужение, внутренний диаметр которой выполняют с учетом требований давления опрессовки, а верхняя часть втулки-фильеры снабжена наружной резьбой для установки в корпусе устройства и обеспечения герметичности нижнего торца втулки-фильеры с упорными заплечиками корпуса устройства, через предусмотренную для этих целей прокладку, ниже корпуса устройства с помощью резьбы закреплен контейнер для улавливания отработанных шаров.

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ БУРИЛЬНЫХ ТРУБ | 1989 |

|

RU2018633C1 |

| Устройство для бурения скважин | 1979 |

|

SU866122A1 |

| Устройство для опрессовки бурильных труб в скважине | 1980 |

|

SU973796A1 |

| Устройство для опрессовки бурильных труб | 1985 |

|

SU1314004A1 |

| Устройство для перекрытия полости бурильной колонны | 1988 |

|

SU1530739A1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2431732C1 |

Авторы

Даты

2019-06-07—Публикация

2018-07-13—Подача