(5) УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ БУРИЛЬНЫХ ТРУБ В СКВАЖИНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опрессовки бурильных труб в скважине | 1983 |

|

SU1120092A2 |

| Устройство для опрессовки бурильных труб в скважине | 1985 |

|

SU1344890A1 |

| Устройство для опрессовки бурильной колонны в скважине | 1981 |

|

SU977682A1 |

| Устройство для опрессовкиКОлОННы буРильНыХ ТРуб B СКВАжиНЕ | 1978 |

|

SU832030A1 |

| КЛАПАН ОПРЕССОВОЧНЫЙ МЕМБРАННЫЙ, СКВАЖИННАЯ КОМПОНОВКА И СПОСОБ ЭКСПЛУАТАЦИИ КЛАПАНА | 2021 |

|

RU2783578C1 |

| Клапан для опрессовки бурильной колонны в скважине | 1978 |

|

SU866112A1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2010 |

|

RU2427702C1 |

| Устройство для опрессовки бурильных труб в скважине | 1982 |

|

SU1051235A2 |

| Забойный клапан | 1979 |

|

SU874985A1 |

| СПОСОБ УСТАНОВКИ И КРЕПЛЕНИЯ КЛИНОВОГО ОТКЛОНИТЕЛЯ В ГОРИЗОНТАЛЬНЫХ СКВАЖИНАХ И СКВАЖИННЫЙ ГИДРОМЕХАНИЧЕСКИЙ ТОЛКАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2510448C1 |

1

Изобретение относится к бурению нефтяных и газовых скважин, а именно к устройствам клапанов для опрессовки бурильных колонн в процессе бурения.

Известно устройство для опрессовки бурильных, труб, включащее корпус, седло, тарелку со штоком, пружину и фиксирующее устройство, выполненное в виде взаимодействующих между собой штока, втулки с лабиринтовой дорожкой и шарика, где шток и втулка фиксирутцеро устройстба выполнены некруглого сечения и подвижно соединены штифтом 1.

Недостатком указанного устройства является ненадежность работы, вызванная наличием пружины, которая вследствие постоянных I деформаций утрачивает свою упругость, и клапан выходит из строя.

Наиболее близко к изобретению устройство для опЬессовки бури.льных труб

в скоажине, включаюсцее корпус с расточкой , втулку с осевым каналом, связанную с корпусом срезным элементом и ограничительную плиту с осевыми отверстиями и седлом под втулку f2 J

Недостаток этого устройства заключается и том, что в процессе спуска бурильной колонны в скважину пространство между втулкой и ограничительной плитой загрязняется шламом и пос10ле создания дополнительного давления в бурильных трубах эти загрязнения -препятствуют разрушению срезных элементов, а если разрушение последних не происходит, то в трубах создается

15 значительное давление и невозможно осуществить дальнейшее бурение.

Цель изЬбретения - повышение надежности работы устройства за счет

20 предотвращения загрязнения его осевого канала при спуске в скважину.

Указанная цель достигается тем, что о устройстве для опрессовки бурильмых труб в скважине, содержащем корпус с расточкой, втулку с осевым каналом и ограничительную плиту с седлом под втулку, втулка свободно установлена в расточке корпуса и имеет периферийные осевые каналы, причем осевой канал втулки перекрыт мембраной, а седло ограничительной плиты имеет уплотнение.

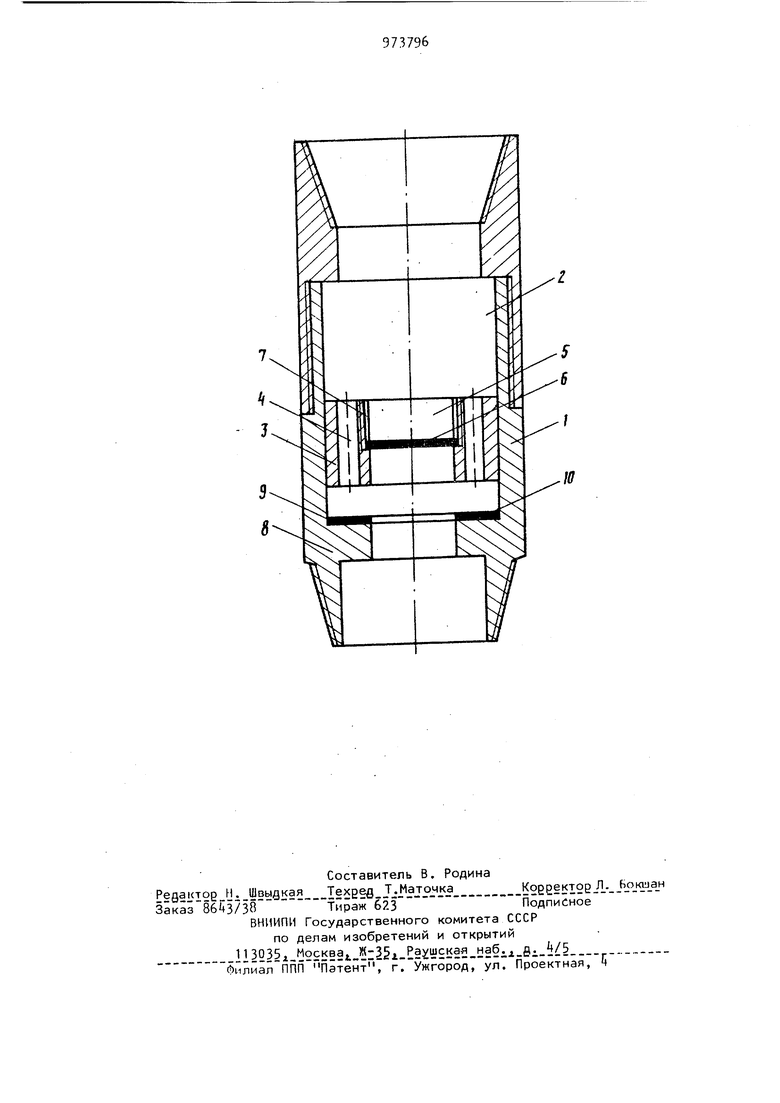

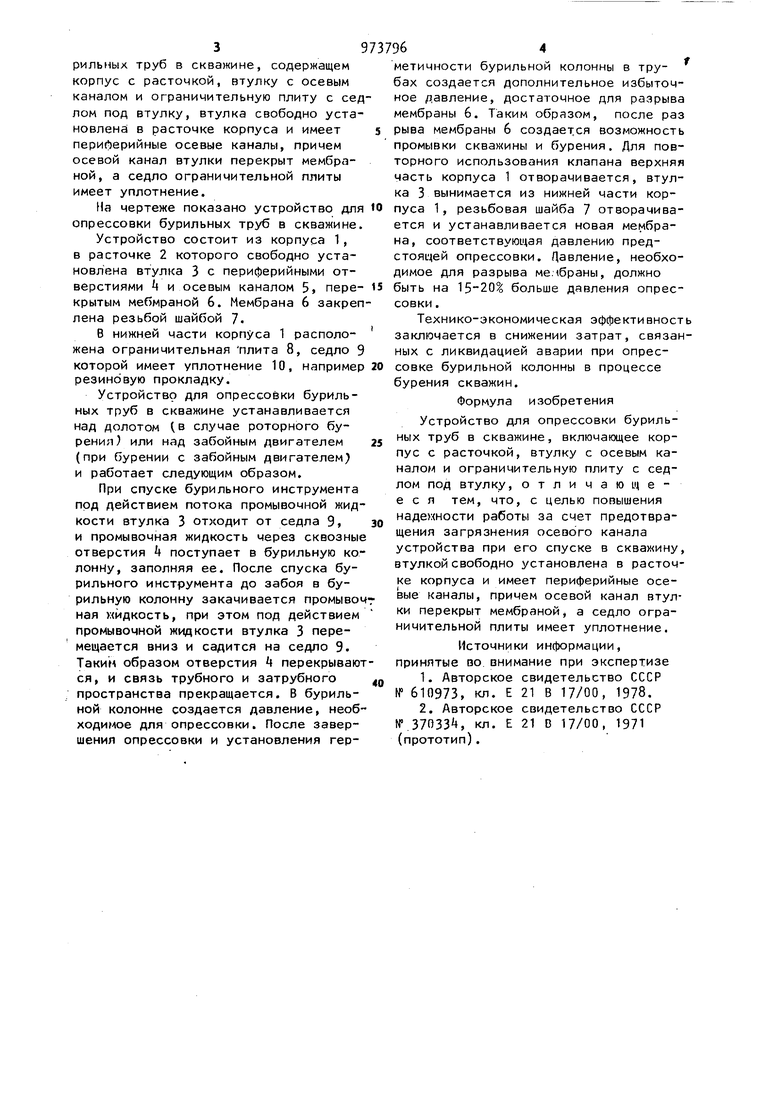

На чертеже показано устройство для опрессовки бурильных труб в скважине.

Устройство состоит из корпуса 1, в расточке 2 которого свободно установлена втулка 3 с периферийными отверстиями А и осевым каналом 5, перекрытым мебмраной 6. Мембрана 6 закреплена резьбой шайбой 7.

В нижней части корпуса 1 расположена ограничительная плита 8, седло 9 которой имеет уплотнение 10, например резиновую прокладку.

Устройство для опрессовки бурильных труб в скважине устанавливается над долотом в случае роторного бурения) или над забойным двигателем (при бурении с забойным двигателем} и работает следующим образом.

При спуске бурильного инструмента под действием потока промывочной жидкости втулка 3 отходит от седла 9, и промывочная жидкость через сквозные отверстия k поступает в бурильную колонну, заполняя ее. После спуска бурильного инструмента до забоя в бурильную колонну закачивается промывоч ная хшдкость, при этом под действием промывочной жидкости втулка 3 перемещается вниз и садится на седло 9. Таким образом отверстия Ц перекрываются, и связь трубного и затрубного пространства прекращается. В бурильной колонне создается давление, необходимое для опрессовки. После завершения опрессовки и установления герметичности бурильной колонны в трубах создается дополнительное избыточное давление, достаточное для разрыва мембраны 6. Таким образом, после раз рыва мембраны 6 создает.ся возможность промывки скважины и бурения. Для повторного использования клапана верхняя часть корпуса 1 отворачивается, втулка 3 вынимается из нижней части корпуса 1, резьбовая шайба 7 отворачивается и устанавливается новая мембрана, соответствующая давлению предстоящей опрессовки. Давление, необходимое для разрыва мембраны, должно быть на 15-20 больше давления опрессовки .

Технико-экономическая эффективност заключается в снижении затрат, связанных с ликвидацией аварии при опрессовке бурильной колонны в процессе бурения скважин.

Формула изобретения

Устройство для опрессовки бурильных труб в скважине, включающее корпус с расточкой, втулку с осевым каналом и ограничительную плиту с седлом под втулку, отличающееся тем, что, с целью повышения надежности работы за счет предотвращения загрязнения осевого канала устройства при его спуске в скважину, втулкой свободно установлена в расточке корпуса и имеет периферийные осевые каналы, причем осевой канал втулки перекрыт мембраной, а седло ограничительной плиты имеет уплотнение.

Источники информации, принятые во. внимание при экспертизе

Авторы

Даты

1982-11-15—Публикация

1980-06-30—Подача