Изобретение относится к способам приготовления сульфидных катализаторов, предназначенных для совместного гидрооблагораживания триглицеридов жирных кислот и прямогонной дизельной фракции с целью получения низкосернистых углеводородных фракций. Полученные углеводородные фракции могут непосредственно использоваться в качестве дизельного топлива или могут быть при необходимости дополнительно обработаны в процессе изомеризации с целью улучшения низкотемпературных свойств.

Использование возобновляемых ресурсов в качестве сырья для производства экологически чистых моторных топлив стимулируется снижением запасов и ухудшением качества углеводородного сырья, а также введением законодательных нормативов, направленных на снижение выбросов парниковых газов, главным образом, диоксида углерода, для замедления глобального повышения температуры и изменения климата. Гидрооблагораживание триглицеридов жирных кислот (ТЖК) является одним из наиболее перспективных подходов, так как в результате получается смесь алканов. Этот продукт не содержит кислород, характеризуется высоким цетановым индексом и стабильностью, смешивается с традиционным дизельным топливом в любых пропорциях, что позволяет использовать имеющуюся инфраструктуру для его транспортировки и хранения и не требует адаптации автомобильных двигателей. В качестве сырья может использоваться широкий спектр непищевых растительных масел (рапсового, рыжикового, пальмового и т.д.), отработанные пищевые масла, животные жиры, талловые масла и т.д. [J.K. Satyarthi, Т. Chiranjeevi, D.T. Gokak, P.S. Viswanathan, An overview of catalytic conversion of vegetable oils/fats into middle distillates, Catalysis Science & Technology, 3 (2013) 70-80; M. Al-Sabawi, J.W. Chen, Hydroprocessing of Biomass-Derived Oils and Their Blends with Petroleum Feedstocks: A Review, Energy & Fuels, 26 (2012) 5373-5399].

В промышленных процессах для переработки триглицеридов жирных кислот используют традиционные сульфидные CoMo/Al2O3 и NiMo/Аl2О3 катализаторы гидроочистки [D. Kubicka, V. Tukac, Hydrotreating of Triglyceride-Based Feedstocks in Refineries, Advances in Chemical Engineering, V. 42, 2013, Pages 141-194.]. Триглицериды жирных кислот, в отличие от нефтяного сырья, не содержат серу, поэтому для поддержания катализаторов в активном сульфидном состоянии необходимо постоянно добавлять в реакционную смесь осерняющий агент, чаще всего диметилдисульфид [Kubicka, D., Horacek J., Deactivation of HDS catalysts in deoxygenation of vegetable oils // Applied Catalysis A, 394 (2011) 9-17.]. При гидрооблагораживании ТЖК в смеси с нефтяными фракциями сероводород, образующийся при превращении серосодержащих соединений нефтяных дистиллятов, способствует сохранению активного компонента в сульфидном состоянии. При этом совместная переработка триглицеридов в смеси с нефтяными фракциями приводит к улучшению потребительских свойств моторных топлив: увеличению цетанового числа, снижению плотности, содержания азота и ароматических соединений. Способы гидрооблагораживания ТЖК на сульфидных катализаторах в смеси с нефтяными дистиллятами описаны в патентах (ЕР 2428548, C10G 3/00, 14.03.12) и (US 9556387, C10G 49/04, 31.01.2017).

Хорошо известно, что реакции гидродеоксигенации ТЖК в присутствии традиционных сульфидных CoMo/Al2O3 и NiMo/Al2O3 катализаторов протекают по двум маршрутам: путем удаления кислорода в виде воды или через отщепление молекул СО/СО2 [Furimsky Е., Hydroprocessing challenges in biofuels production // Catalysis Today, 217 (2013) 13-56]. Образующиеся оксиды углерода могут подвергаться гидрированию, что приводит к дополнительному расходу водорода; а углекислый газ в присутствии воды вызывает коррозию оборудования. Удаление газов (монооксида углерода и метана), образующихся в ходе гидродеоксигенации триглицеридов, требует дополнительных затрат на внедрение технологий очистки циркулирующего водорода. Накопление метана и СО в циркулирующем газе приведет к снижению парциального давления водорода, чистота которого является одним из критических параметров для получения низкосернистого дизельного топлива (<10 ррm серы) из нефтяных фракций [A. Stanislaus, A. Marafi, М.S. Rana. Recent advances in the science and technology of ultra-low sulfur diesel (ULSD) production // Catalysis Today. - 2010. - V. 153. - P. 1-68].

Известно, что гидродеоксигенация ТЖК протекает без образования оксидов углерода в присутствии Mo/Al2O3 катализатора (US 8546626, B01J 21/02, 01.10.2013) или в присутствии NiМо/Аl2О3 катализатора с контролируемым отношением Ni/Mo, в пределах 0-0,095, предпочтительно, в пределах 0-0,03 (US 8552235, С07С 1/24, 08.10.2013).

Предложен способ гидрооблагораживания нефтяных дистиллятов совместно с ТЖК, предназначенный для получения углеводородных фракций с содержанием серы менее 10 ррm (мг/кг) с использованием сульфидных катализаторов, отличающихся составом активного компонента (US 2012/0216450, C10L 1/00, 30.08.2011). Метод включает две стадии: на первой стадии смесь нефтяного сырья и ТЖК вместе с водородом проходит через катализатор, включающий, по крайней мере, один элемент из группы VI В (преимущественно Мо) и может включать один элемент из группы VIII (преимущественно Ni) при соотношении перечисленных элементов 0-0,095, на котором протекает селективная, без образования оксидов углерода, гидродеоксигенация ТЖК. На второй стадии поток из первой стадии проходит через сульфидный NiМо/Аl2О3 катализатор гидроочистки (Ni/Mo-0,4), где протекают реакции гидрообессеривания, гидродеазотирования и гидрирования ароматических соединений. Согласно изобретению, предпочтительной для гидрооблагораживания является смесь, содержащая 70-99 мас. % нефтяных дистиллятов и 1-30 мас. % возобновляемого сырья, включая животные и растительные жиры, а также их смеси; гидродеоксигенацию рекомендуется проводить при температуре 120-450°С (предпочтительно 180-310°С), давлении 1-10 МПа (предпочтительно 1-6 МПа), объемной скорости 0,1-10 час-1 (предпочтительно 0,2-5 час-1), отношении водород/сырье 50-3000 Нм3/м3 (предпочтительно 150-1500 Нм3/м3). Гидроочистку продуктов, полученных на первой стадии, проводят в присутствии сульфидного NiMo/Al2O3 катализатора при температуре 250-450°С (предпочтительно 300-400°С), давлении 0,5-30 МПа (предпочтительно 1-25 МПа), объемной скорости 0,1-20 час-1 (предпочтительно 0,2-4 час-1), отношении водород/сырье 50-2000 Нм3/м3.

Недостатком описанного выше способа является наличие большого количества воды в продуктах гидродеоксигенации, поступающей на стадию гидроочистки, что может приводить к необратимой дезактивации и снижению срока службы NiMo/Al2О3 катализатора второй стадии в результате длительного контакта с водяным паром при повышенной температуре. Кроме того, гидродеоксигенация растительных масел сопровождается значительным потреблением водорода, что приводит к снижению парциального давления водорода на стадии гидроочистки и снижению активности NiМо/Аl2О3 катализатора в процессе гидрообессеривания. Еще одним недостатком предлагаемого подхода является низкая активность сульфидного Mo/Al2O3 катализатора гидродеоксигенации в реакции превращения сернистых соединений, особенно при низких температурах его эксплуатации, что может приводить к дефициту сероводорода, необходимого для поддержания катализатора в сульфидном состоянии, в лобовом слое катализатора гидродеоксигенации и к его постепенной дезактивации, обусловленной потерей серы. И, наконец, при длительной эксплуатации лобовой слой катализатора может постепенно загрязняться соединениями Ni и Fe, поступающими вместе с сырьем, что приведет к формированию сульфидов никеля и железа, активных в реакциях декарбонилирования и декарбоксилирования, и к увеличению образования оксидов углерода.

Наиболее близким является способ гидрооблагораживания нефтяных дистиллятов и ТЖК с использованием послойной загрузки катализаторов и раздельной подачей сырья в реактор (или в реакторы) (Пат. RU 2652991, C10L 1/00, 04.05.2018).

В первый слой подается водород и прямогонная дизельная фракция, где происходит ее гидроочистка в присутствии сульфидного NiMo/Al2O3 катализатора; после этого гидроочищенная дизельная фракция в смеси с водородом и образовавшимся сероводородом поступает во второй слой (реактор) вместе с потоком ТЖК, где происходит селективная гидродеоксигенация растительного сырья в присутствии сульфидного Mo/Al2O3 катализатора. При таком подходе катализатор гидроочистки не подвергается воздействию водяного пара и эксплуатируется в более благоприятных условиях (при более высоком парциальном давлении водорода и в отсутствии водяного пара). При этом образовавшийся на стадии гидроочистки нефтяного сырья сероводород обеспечивает поддержание активной фазы Mo/Al2O3 катализатора в сульфидном состоянии. Предлагаемая последовательность расположения слоев катализаторов гидроочистки и гидродеоксигенации и порядок введения исходного сырья предотвращает опасность увеличения селективности превращения ТЖК по маршруту декарбонилирования в присутствии сульфидов Ni, Fe, накапливающихся в лобовом слое катализатора во время его эксплуатации.

В предлагаемом способе катализатор Mo/Al2O3 готовили методом пропитки гранул алюмооксидного носителя водным раствором, содержащим рассчитанные количества оксида молибдена (VI), ортофосфорной Н3РО4 и лимонной кислоты С6Н8О7×Н2О в качестве органической добавки, способствующей формированию высокодисперсной активной фазы [Stanislaus, A., A. Marafi, et al., Recent advances in the science and technology of ultra low sulfur diesel (ULSD) production // Catalysis Today 153 (2010) 1-68]. Для приготовления NiMo/Al2O3 катализатора в раствор предшественника активного компонента добавляли необходимое количество никеля (II) углекислого основного (водного) NiCOО3×Ni(ОН)2×H2О. Катализаторы использовали после сушки в потоке азота при комнатной температуре и в сушильном шкафу («Binder», Германия) при температуре (110±10)°С в течение 4 ч.

Недостатками предлагаемых способов приготовления катализаторов является использование лимонной кислоты в качестве органической добавки и никеля (II) углекислого основного в качестве предшественника никеля. Использование лимонной кислоты в промышленных масштабах требует повышенных мер безопасности из-за своей токсичности и способности образовывать взрывоопасные смеси в воздухе. Растворение никеля (II) углекислого основного сопровождается выделением углекислого газа и вспениванием пропиточного раствора, которое может приводить к неравномерному смачиванию гранул носителя и к неравномерному распределению активного компонента при проведении пропитки в промышленных условиях. При использовании других известных солей никеля - таких, как ацетат или нитрат, разложение исходных соединений происходит на стадии сушки и сопровождается выделением оксидов азота или дурно пахнущих продуктов разложения ацетата.

Изобретение решает задачу разработки более эффективного способа приготовления катализаторов гидрооблагораживания, позволяющего избежать использования лимонной кислоты, а также выделения газообразных продуктов разложения исходных солей на стадии растворения (как это происходит в случае с никелем (II) углекислым основным) или при термообработке.

Задача решается использованием гидроксида или оксида никеля вместо основного карбоната никеля и диэтиленгликоля вместо лимонной кислоты.

Технический результат - более экологически чистый, технологически простой и безопасный способ приготовления NiMo/Al2O3 и Mo/Al2O3 катализаторов гидрооблагораживания; обеспечивающих получение дизельного топлива с остаточным содержанием серы менее 10 мкг/кг при гидрооблагораживании ТЖК в смеси с нефтяными фракциями.

Для приготовления NiMo/Аl2О3 катализатора пропиточный раствор получали последовательным растворением кислоты ортофосфорной, молибдена (VI) окиси, гидроксида и/или оксида никеля и диэтиленгликоля в дистиллированной воде. Для приготовления Mo/Al2O3 катализатора использовали раствор, содержащий соединения молибдена, ортофосфорную кислоту и диэтиленгликоль. В качестве носителя использовали гранулы оксида алюминия с поперечным сечением в виде трилистника и диаметром 1,2 мм. Катализаторы сушили в потоке азота при комнатной температуре до сыпучего состояния, а затем в сушильном шкафу («Binder», Германия) при температуре 110°С в течение 2 ч и при температуре 220°С в течение 4 ч.

Поставленная задача решается также способом гидрооблагораживания ТЖК, основанном на послойной загрузке катализаторов гидроочистки и гидродеоксигенации и на раздельной подаче сырья в реактор (или в реакторы). В первый слой (реактор) подается водород и прямогонная дизельная фракция, где происходит ее гидроочистка в присутствии сульфидного NiMo/Аl2О3 катализатора; после этого гидроочищенная дизельная фракция в смеси с водородом и образовавшимся сероводородом поступает во второй слой (реактор) вместе с потоком ТЖК, где происходит селективная гидродеоксигенация растительного сырья в присутствии Мо/Аl2О3 катализатора.

Отличительными признаками NiМо/Аl2О3 и Mo/Al2O3 катализаторов, предлагаемых для гидрооблагораживания триглицеридов жирных кислот в смеси с нефтяными фракциями, является способ их приготовления, включающий пропитку носителя раствором, содержащим соединения Ni, Mo, ортофосфорную кислоту, органическую добавку, при соотношении Р/Мо, равном 0,09-0,1; отличающийся тем, что в качестве исходного соединения при приготовлении пропиточного раствора вместо солей никеля используется оксид или гидроксид никеля, а в качестве органической добавки - диэтиленгликоль.

Использование описанного выше способа приготовления позволяет повысить эффективность и экологическую безопасность производства NiМо/Аl2О3 и Mo/Al2O3 катализаторов гидрооблагораживания. Использование гидроксида или оксида никеля вместо его солей позволяет избежать вспенивания пропиточного раствора из-за выделения диоксида углерода при растворении никеля (II) углекислого основного, предотвращая неравномерное нанесение активных компонентов. Использование диэтиленгликоля вместо лимонной кислоты делает способ приготовления катализаторов более безопасным. Катализаторы гидрооблагораживания, приготовленные описанным выше способом, обеспечивают получение дизельного топлива с остаточным содержанием серы менее 10 мкг/кг при гидрооблагораживании ТЖК в смеси с нефтяными фракциями.

Для иллюстрации изобретения приведены примеры гидрооблагораживания рапсового масла в смеси с прямогонной дизельной фракцией в двухреакторной пилотной установке, диаметр каждого реактора - 26 мм, длина - 1300 мм. Сырье подавали с помощью жидкостных хроматографических насосов Gilson-305 из емкостей, расположенных на весах, расход сырья контролировали по изменению массы. Водород дозировали автоматическими дозаторами Bronkhorst, сырье и водород поступали в реактор сверху вниз. Реакторы размещены в трубчатых печах с тремя независимыми зонами нагрева, обеспечивающими наличие изотермической зоны в центральной части реактора. Тестирование проводили с использованием гранул катализаторов в виде трехлистника с диаметром 1,2 мм и длиной 4-6 мм. Необходимое количество гранул катализатора (длиной 4-6 мм) загружали в реактор, разбавляя его мелкими частицами карбида кремния (фракция 0,1-0,25 мм) в объемном соотношении 1:4. Перед проведением экспериментов проводили сульфидирование катализаторов прямогонной дизельной фракцией (ПДФ), содержащей дополнительно 0,6 мас. % серы в виде диметилдисульфида (при объемной скорости 2 час-1, соотношении водород/сырье - 300, давлении водорода - 3,5 МПа) в несколько этапов: при температуре 240°С в течение 8 ч, при температуре 340°С в течение 6 ч, скорость увеличения температуры между этапами составляла 25°С в час. После окончания сульфидирования катализатор эксплуатировался в процессе гидроочистки прямогонной дизельной фракции в течение 3 суток, после чего во второй реактор подавали рапсовое масло. Испытания катализаторов проводили в условиях, описанных в примерах 1-4.

В примерах, иллюстрирующих изобретение, в первый реактор помещали NiMo/Al2O3 катализатор гидроочистки, а во второй - Mo/Al2O3 катализатор гидродеоксигенации; соотношение катализаторов гидроочистки и гидродеоксигенации изменялось от 2:1 до 1:2. Прямогонную дизельную фракцию вместе с водородом подавали в первый реактор, а рапсовое масло - во второй. Продукт после второго реактора поступает в сепаратор, где происходит разделение на жидкую и газовую фазу, жидкая фаза продувается азотом для удаления сероводорода и аммиака. Полученные продукты анализируют для определения остаточного содержанием серы и кислорода. Общее содержание серы (при содержании ≥50 мг/кг) определяли с помощью энергодисперсионного рентгено-флуоресцентного анализатора Lab-X 3500SCl, определение микроколичеств азота и серы проводят с помощью анализатора серы/азота ANTEK 9000NS в соответствии с методиками ASTM D 5762 и ASTM D 5453, соответственно. Содержание кислорода определяли с использованием CHNSO элементного анализатора Vario EL Cube (Elementar Analysensysteme GmbH, Германия). Селективность реакции по маршруту декарбонилирования, рассчитанная по результатам анализа оксидов углерода в газовой фазе как отношение количества образовавшихся оксидов углерода к теоретически возможному количеству, не превышает 3% во всех экспериментах.

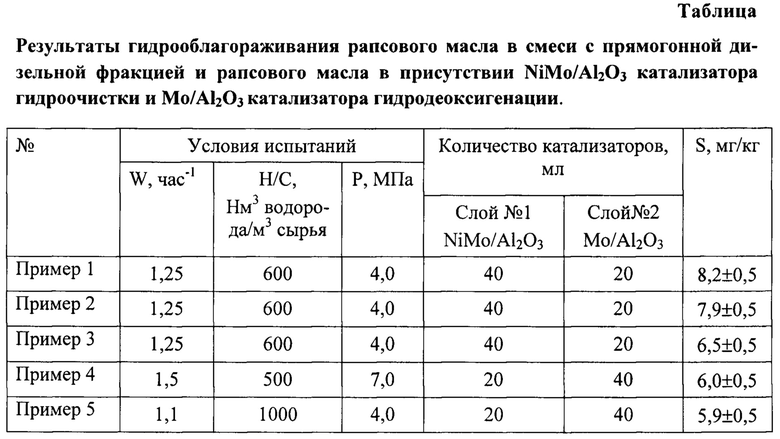

Сущность предлагаемого изобретения иллюстрируется следующими примерами, отражающими зависимость содержания серы в продуктах гидрооблагораживания от способа приготовления используемых катализаторов, количества NiМо/Аl2О3 катализатора гидроочистки и Мо/Аl2О3 катализатора гидродеоксигенации, условий проведения процесса. Результаты испытаний приведены в таблице.

Примеры 1-3 иллюстрируют способ приготовления катализаторов.

Пример 1 Согласно прототипу

В примере, согласно прототипу, гранулированный алюмооксидный носитель получали путем смешения порошков оксида и гидроксида алюминия с последующим формованием через лабораторный шприц с фильерой, имеющей отверстие в виде трилистника размером 1,2±0,1 мм. Сформованные гранулы сушили при температуре (110±10)°С в сушильном шкафу («Binder», Германия) в течение 12 ч. Высушенные гранулы носителя прокаливали в проточном реакторе в токе воздуха при температуре (550±10)°С в течение 4 ч. Текстурные характеристики полученного носителя: Sуд м2/г - 235; объем пор, см3/г - 0,79; средний диаметр пор,  - 134.

- 134.

Для приготовления Mo/Al2O3 катализатора гидродеоксигенации согласно прототипу 40 г носителя пропитывают раствором, приготовленным следующим образом. К 100 мл дистиллированной воды при температуре 70°С добавляют при постоянном перемешивании последовательно 3,0 мл фосфорной кислоты и 16,2 г триоксида молибдена. После растворения триоксида молибдена раствор упаривают до 50 мл, температуру снижают до 50±5°С и добавляют 16,88 г моногидрата лимонной кислоты. Термообработку полученного катализатора проводят в потоке воздуха при температуре (110±10)°С в течение 4 ч. Содержание активных компонентов в Mo/Al2O3 катализаторе составляет, мас. %: МoО3 - 18,6 (после прокаливания в муфеле при температуре 550°С в течение 4 ч).

Для приготовления NiMo/Al2O3 катализатора гидроочистки согласно прототипу 40 г носителя пропитывают раствором, приготовленным следующим образом. К 100 мл дистиллированной воды при температуре 70°С добавляют при постоянном перемешивании последовательно 3,0 мл ортофосфорной кислоты и 16,2 г триоксида молибдена. После растворения триоксида молибдена раствор упаривают до 50 мл, температуру снижают до 50±5°С и добавляют последовательно 16,88 г моногидрата лимонной кислоты и 5,34 г никеля (II) углекислого основного. Полученный раствор перемешивают до полного растворения активных компонентов. После пропитки термообработку полученного катализатора в потоке воздуха при температуре (110±10)°С в течение 4 ч. Содержание активных компонентов в катализаторе составляет, мас. %: МoО3 - 18,1, NiO - 4,7 (после прокаливания в муфеле при температуре 550°С в течение 4 ч).

Для проведения гидрооблагораживания ТЖК в смеси дизельной фракцией в примере, согласно прототипу, два реактора соединяли последовательно, в первый реактор помещали NiМо/Аl2О3 катализатор гидроочистки (40 мл), а во второй - Мо/Аl2О3 катализатор гидродеоксигенации (20 мл). Для тестирования катализаторов использовали прямогонную дизельную фракцию и рапсовое масло. Прямогонная дизельная фракция имеет следующие характеристики: содержание серы -1,03 мас. %, содержание азота - 150 мг/кг, содержание кислорода - 680 мг/кг, плотность - 0,847 г/см3. Суммарная доля кислот C18 (олеиновой, линолевой, линоленовой и стеариновой) в использованном в работе растительном масле составляет 90,5% мас. %, содержание кислорода - 11,19 мас. %.

Прямогонную дизельную фракцию и водород подавали в первый реактор, где протекали реакции гидроочистки. Выходящая из первого реактора смесь углеводородов, водорода и образовавшегося сероводорода смешивалась с рапсовым маслом перед входом во второй реактор. Сырье подавалось в таком количестве, чтобы массовая доля рапсового масла в сырье составила 30 мас. %, а объемная скорость - 1,25 ч-1. Отношение водород/сырье, рассчитанное на общее количество дизельной фракции и рапсового масла, составляло 600 Нм водорода/м сырья, давление водорода - 4,0 МПа, температура -340°С.

Показатели процесса гидрооблагораживания приведены в таблице.

Пример 2.

В примере, согласно изобретению, использовали гранулированный алюмоок-сидный носитель, полученный по примеру 1.

Для приготовления Mo/Al2O3 катализатора гидродеоксигенации согласно изобретению 40 г носителя пропитывают раствором, приготовленным следующим образом. К 100 мл дистиллированной воды при температуре 70°С добавляют при постоянном перемешивании последовательно 3,0 мл ортофосфорной кислоты и 16,2 г триоксида молибдена. После растворения триоксида молибдена раствор упаривают до 50 мл, температуру снижают до 50±5°С и добавляют 8,1 г диэтиленгликоля. Термообработку полученного катализатора проводят в потоке воздуха при температуре (110±10)°С в течение 4 ч. Содержание активных компонентов в Mo/Al2O3 катализаторе составляет, мас. %: МoО3 - 18,3 (после прокаливания в муфеле при температуре 550°С в течение 4 ч).

Для приготовления NiMo/Аl2О3 катализатора гидроочистки согласно изобретению 40 г носителя пропитывают раствором, приготовленным следующим образом. К 100 мл дистиллированной воды при температуре 70°С добавляют при постоянном перемешивании последовательно 3.0 ортофосфорной кислоты и 16,2 г триоксида молибдена. После растворения триоксида молибдена раствор упаривают до 50 мл, температуру снижают до 50±5°С и добавляют последовательно 3.6 г оксида никеля и 8.1 г диэтиленгликоля. Полученный раствор перемешивают до полного растворения активных компонентов. После пропитки катализатор сушат в потоке азота при комнатной температуре до сыпучего состояния, а затем в сушильном шкафу при температуре (110±10)°С в течение 2 ч и при температуре 220 С в течение 4 ч. Содержание активных компонентов в катализаторе составляет, мас. %: МoО3 - 18,4, NiO - 4,3; Р2О3 - 3,9 (после прокаливания в муфеле при температуре 550°С в течение 4 ч).

Гидрооблагораживание рапсового масла в смеси с дизельной фракцией проводили в условиях, описанных в примере 1. Показатели процесса гидрооблагораживания приведены в таблице 1.

Пример 3.

Способ гидрооблагораживания рапсового масла в смеси с прямогонной дизельной фракцией по примеру 2, отличающийся тем, что при приготовлении NiМо/Аl2О3 катализатора гидроочистки при приготовлении пропиточного раствора использовали гидроксид никеля. Содержание активных компонентов в катализаторе составляет, мас.%: МоО3 - 17,9, NiO - 4,0 (после прокаливания в муфеле при температуре 550°С в течение 4 ч).

Гидрооблагораживание рапсового масла в смеси с дизельной фракцией проводили в условиях, описанных в примере 1. Показатели процесса гидрооблагораживания приведены в таблице.

Примеры 4, 5 иллюстрируют способы гидрооблагораживания ТЖК в смеси с нефтяными дистиллятами.

Пример 4.

Способ гидрооблагораживания рапсового масла в смеси с прямогонной дизельной фракцией по примеру 2, отличающийся тем, что в первый реактор загружали 20 мл NiМо/Аl2О3 катализатора гидроочистки, во второй - 40 мл Mo/Al2O3 катализатора гидродеоксигенации; а гидрооблагораживание проводили при объемной скорости 1,5 ч-1, давлении водорода - 7,0 МПа и соотношении водород/сырье - 500 Нм водорода/м сырья.

Показатели процесса гидрооблагораживания приведены в таблице.

Пример 5.

Способ по примеру 3, отличающийся тем, что гидрооблагораживание проводили при объемной скорости 1,1 ч-1, давлении водорода - 4,0 МПа и соотношении водород/сырье - 1000 Нм3 водорода/м3 сырья.

Показатели процесса гидрооблагораживания приведены в таблице.

Как видно из представленных примеров и таблицы, гидрооблагораживание рапсового масла в смеси с прямогонной дизельной фракции с использованием NiМо/Аl2О3 катализатора гидроочистки и Мо/Аl2О3 катализатора гидродеоксигенации, загруженных послойно, обеспечивает получение продукта с остаточным содержанием серы, не превышающим 10 мкг/кг. Продукты гидрооблагораживания, полученные с использованием предлагаемых катализаторов (Примера 2) и катализаторов согласно прототипа (Пример 1), содержат сопоставимое количество серы.

Таким образом, предлагаемый способ получения NiМо/Аl2О3 катализатора гидроочистки и Мо/Аl2О3 катализатора гидродеоксигенации позволяет решить задачу гидрооблагораживания ТЖК в смеси с нефтяными фракциями при использовании более экологически чистого и технологически простого способа катализаторов гидрооблагораживания.

Таким образом, предлагаемый способ позволяет решить задачу гидрооблагораживания триглицеридов жирных кислот в смеси с нефтяными фракциями в низкосернистые углеводородные фракции при использовании более безопасного и технологически простого способа приготовления катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2017 |

|

RU2652991C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2018 |

|

RU2689416C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| Способ совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций | 2019 |

|

RU2726796C1 |

| Катализатор гидродеоксигенации алифатических кислородсодержащих соединений и гидроизомеризации н-парафинов и способ его приготовления | 2015 |

|

RU2612303C1 |

| Катализатор и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2607925C1 |

| Способ приготовления катализатора и способ гидрооблагораживания дизельных дистиллятов с использованием этого катализатора | 2018 |

|

RU2691064C1 |

| КАТАЛИЗАТОР И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2602278C1 |

| Способ совместной гидропереработки растительного и нефтяного сырья | 2019 |

|

RU2726616C1 |

Изобретение относится к способам приготовления катализатора для процесса гидроочистки прямогонной дизельной фракции. Способ приготовления катализатора NiMo/Аl2О3 для процесса гидроочистки прямогонной дизельной фракции содержит активный компонент, в состав которого входят окислы никеля, молибдена и фосфора, диспергированные на алюмооксидном носителе, способ заключается в пропитке гранул алюмооксидного носителя раствором для пропитки с последующей сушкой, раствор для пропитки готовят последовательным растворением ортофосфорной кислоты, оксида молибдена (VI), гидроксида и/или оксида никеля и диэтиленгликоля в дистиллированной воде. Технический результат - улучшение технологичности способа приготовления катализатора. 1 табл.

Способ приготовления катализатора NiMo/Аl2О3 для процесса гидроочистки прямогонной дизельной фракции, содержащий активный компонент, в состав которого входят окислы никеля, молибдена и фосфора, диспергированные на алюмооксидном носителе, заключающийся в пропитке гранул алюмооксидного носителя раствором для пропитки с последующей сушкой, раствор для пропитки готовят последовательным растворением ортофосфорной кислоты, оксида молибдена (VI), гидроксида и/или оксида никеля и диэтиленгликоля в дистиллированной воде.

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2017 |

|

RU2652991C1 |

| Способ выделения и подсчета числа объектов | 1976 |

|

SU601722A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ ТОПЛИВА И ГОРЮЧЕГО, ПОЛУЧЕННАЯ ИЗ КОМПОНЕНТОВ НЕФТИ И БИОЛОГИЧЕСКОГО КОМПОНЕНТА | 2009 |

|

RU2505582C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ИЗ СМЕСЕЙ БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ | 2007 |

|

RU2464297C2 |

| СПОСОБ И КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ | 2009 |

|

RU2495082C2 |

| КАТАЛИЗАТОР И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2602278C1 |

| US 2012216450 A1, 30.08.2012 | |||

| СПОСОБ ЗАЩИТЫ ПОРИСТЫХ СПЕЧЕННЫХ МАТЕРИАЛОВ ОТ КОРРОЗИИ | 1996 |

|

RU2106430C1 |

Авторы

Даты

2019-11-18—Публикация

2018-12-20—Подача