Изобретение относится к железнодорожной технике, а именно, к подбойкам для шпалоподбивочных машин, служащих для уплотнения щебня балластной призмы железнодорожных путей.

Подбойки шпалоподбивочных машин работают в тяжелых условиях, подвергаясь абразивному воздействию и испытывая значительные виброударные знакопеременные нагрузки, что требует повышенной прочности и износостойкости. Среди способов упрочнения, применяемых при изготовлении современных подбоек, можно выделить несколько направлений, а именно: установка на лопатке и нижней части стержня выступающих над ее поверхностью зубьев из твердосплавных материалов (см. п. RU №2293155 по кл. Е01 В27Л2, Е01 В27/16 опубл.10.02.2005 «Подбойка шпалоподбивочной машины»), наплавка сталей с высокой износостойкостью (см. п. RU №2240395 по кл. Е01В 27/12, Е01В 27/13 опубл.20.08.2003 «Подбойка шпалоподбивочной машины»), упрочнение подбойки путем напаивания на поверхность лопатки и нижнюю часть стержня твердосплавных пластин (см. п. RU №22265581 по кл. Е01В 27/12, Е01В 27/16 опубл. 10.04.2003 «Лопатка подбойки), совершенствование формы поперечного сечения стержня подбойки (см. п. RU №191200 по кл. Е01В 27/16 опубл. 29.07.2019 «Шток подбойки»). Однако практически все перечисленные способы при их осуществлении приводят к высокой стоимости подбойки и большой сложности технологического процесса ее изготовления.

Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является способ изготовления стержня подбойки, который включает обработку заготовки для придания ей формы стержня путем ковки (штамповки), термообработку полученного изделия и механическую обработку термообработанного изделия для получения чистовой поверхности посадочной части (конусной или цилиндрической) стержня подбойки (см. ГОСТ 52277-2004 «Подбойки машин для выправки, подбивки и рихтовки железнодорожного пути», п.п. 5.1-5.6). Затем уже прошедший все стадии изготовления стержень подбойки соединяется с готовой лопаткой посредством неразъемного сварного соединения.

Технологический процесс ковки (штамповки) включает как кузнечные операции, выполняемые в определенной последовательности, так и заготовительные операции, такие как резка заготовок с учетом необходимых при пусков, учитывающих особенности поведения металла при ковке. После нарезки заготовок проводят нагрев металла под ковку. Саму ковку осуществляют, как правило, в два этапа, получая сначала черновую поковку, а затем поковку окончательно формы. С готовой поковки удаляют облой. Затем осуществляют термообработку поковки для снятия внутренних напряжений и улучшения обрабатываемости металла резаньем. Проводят механическую черновую обработку посадочной части стержня, удаляя излишки металла, наличие которых обусловлено тем, что ковка не обеспечивает получения изделия с точной геометрией. Затем проводят окончательную термообработку изделия для повышения его прочности и твердости. После этого осуществляют финишную отделку посадочной части.

Учитывая сказанное выше, очевидно, что изготовление стержня по такой технологии является весьма сложным, энергоемким и ведет к потерям металла, возникающим при удалении облоя с поковки и проведении черновой обработки посадочной части. Полученное в результате ковки изделие имеет различные дефекты наружного слоя металла, такие как окалина, вмятины, обезуглероживание поверхности и т.д. Учитывая, что при производстве подбоек после ковки обрабатывается только посадочная часть стержня для придания ей точные размеров и требуемого качества поверхности, очевидно, что основная часть стержня сохраняет возникшие при ковке дефекты поверхности. Эти дефекты в процессе работы подбойки играют роль концентраторов напряжения и снижают сопротивляемость стержня излому при значительных циклических нагрузках, которые испытывает стержень. Для повышения прочности: стержень подбойки изготавливают с некоторым увеличением поперечного сечения, которое призвано компенсировать влияния этих дефектов, что увеличивает массу и объем стержня. Это, в свою очередь, приводит к увеличению степени раздробления и разрыхления балласта в процессе погружении и извлечении из него подбоек при работе шпалоподбивочных машин. Чем более массивным по размеру является стержень подбойки, тем большую по размерам «дырку» в уплотненном балласте он оставляет после извлечения подбойки из него. Эта «дырка», заполняясь частицами балласта, которые осыпаются в нее с соседних участков, снижает степень уплотнения балласта под шпалами и, следовательно, отрицательно влияет на качество уплотнения балласта. Излишне массивный стержень увеличивает также и инерционные динамические нагрузки, которые передаются от вибрирующей подбойки на подбивочный блок, способствуя его быстрому износу и, следовательно, увеличивая потерю амплитуды колебаний при ее передаче от подбивочного блока к лопатке, что также негативно сказывается на качестве уплотнения балласта.

Задачей настоящего изобретения является улучшение качества уплотнения балласта при упрощении процесса изготовления стержня.

Техническим результатом, получаемым при реализации изобретения, является снижение степени разрыхления и измельчения частиц балласта при воздействии на них подбойки и снижение потерь амплитуды колебаний лопатки подбойки при работе шпалоподбивочной машины.

Поставленная задача решается за счет того, что в известном способе изготовления стержня подбойки, включающем обработку заготовки для придания ей формы стержня, термообработку полученного изделия и механическую обработку термообработанного изделия для образования чистовой поверхности посадочной части стержня, согласно изобретению, обработку заготовки для придания ей формы стержня выполняют точением.

Заготовка может быть выточена с приданием готовой формы средней части стержня и предварительной формы концам заготовки, причем конец заготовки, предназначенный дня изготовления посадочной части стержня, выполняют с цилиндрической или конической поверхностью с припуском по диаметру от проектного размера не менее 0,5 мм, а конец заготовки, предназначенный для изготовления нижней части стержня, выполняют с цилиндрической или конической поверхностью с диаметром не менее 40 мм по нижнему торцу стержня.

Стержень может быть выполнен с уменьшением размера поперечного сечения от посадочной части к нижнему концу стержня, причем уменьшение размера поперечного сечения может быть выполнено за счет ступенчатого изменения диаметра стержня.

На боковой поверхности заготовки, предназначенной для изготовления нижней части стержня, может быть выполнен скос так, что угол наклона поверхности скоса к продольной оси стержня составляет 20-50°, а поверхность скоса пересекает нижний торец стержня так, что отсекает не менее 1/3 площади поперечного сечения торца стержня.

На боковой поверхности заготовки, предназначенной для изготовления нижней части стержня, может быть выполнен вырез под установку лопатки, причем плоскость выреза параллельна линии пересечения нижнего торца стержня скосом.

Боковая поверхность стержня может быть выполнена состоящей из двух цилиндрических частей, между которыми расположены две плоские части, при этом плоские части расположены по обе стороны от скоса, а ширина каждой из плоских частей составляет не более 0,5 максимального диаметра стержня на его посадочной части.

Заготовка может быть подвергнута накатке с образованием упрочненного слоя глубиной не менее 200 мкм и шероховатостью поверхности Ra не более 3 мкм, причем основную поверхность заготовки за исключением конца заготовки, предназначенного для изготовления посадочной части стержня, накатывают перед проведением упрочняющей термообработки, а оставшуюся поверхность - после механической обработки для образования чистовой поверхности посадочной части стержня.

Ступенчатые участки перехода от большего сечения стержня к меньшему могут быть выполнены галтелью с радиусом не менее 15 мм, а поверхность галтели упрочнена на накаткой с образованием упрочненного слоя глубиной не менее 300 мкм и шероховатостью поверхности Ra не более 3 мкм.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Способ может быть использован на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко применен для изготовления подбоек для: уплотнения балласта железнодорожного пути, т.е. является промышленно применимой.

Изготовление стержня подбойки по заявляемому способу путем точения всей поверхности заготовки позволяет отказаться от проведения таких операций как нагрев металла под ковку, проведение самой ковки и термообработки поковки для снятия внутренних напряжений и улучшения (смягчения) металла поковки перед резаньем. Точение позволяет получить непосредственно из заготовки, в качестве которой выступает обычный прокатный пруток, сразу требуемую форму стержня с точным соблюдением всех заданных проектных размеров. При этом проектные размеры стержня не должны иметь припусков металла, как в прототипе, на компенсацию возникающих на поверхности металла дефектов от ковки, что снижает расход металла. Полученное точением изделие, по сравнению с изделием, полученным ковкой, имеет значительно лучшие параметры шероховатости поверхности (ковка обеспечивает шероховатость поверхности с достижением значения показателя Ra около 25 мкм, точение - 5 мкм). Хорошее качество поверхности изделия из-за отсутствия концентраторов напряжения повышает прочностные характеристики готового стержня, что очень важно в условиях интенсивной циклической нагрузки. Еще больше повысить сопротивляемость стержня разрушению позволяет проведение упрочнения поверхности стержня накаткой, которая обеспечивает получение поверхности с шероховатостью не более 3 мкм и упрочненным поверхностным слоем металла. Следует отметить, что стержень для того, чтобы подбойка имела возможность погрузиться в межшпальное пространство и не столкнуться при этом со шпалой, соседними подбойками, установленными на шпалоподбивочной машине, и осуществить перемещение балласта под шпалы, должен иметь несимметричную относительно продольной оси стержня форму. Форма стержня должна обеспечить возможность закрепления на стержне лопатки подбойки с необходимым эксцентриситетом относительно продольной оси подбойки. При этом выполнение стержня должно обеспечить соблюдение его прочностных и массогабаритных характеристик. Экспериментальным путем было установлено, что выполнение стержня с указанными в заявляемом способе геометрическими параметрами стержня, позволяет решить эти задачи. При работе шпалоподбивочной машины такой стержень снижает степень раздробления и разрыхления балласта и уменьшает динамические нагрузки на весь шпалоподбивочный блок в целом. При этом отказ от проведения ковочных работ и избыточных этапов термообработки, призванных устранить напряжение металла после ковки, значительно снижает энергоемкость процесса и упрощает его проведение.

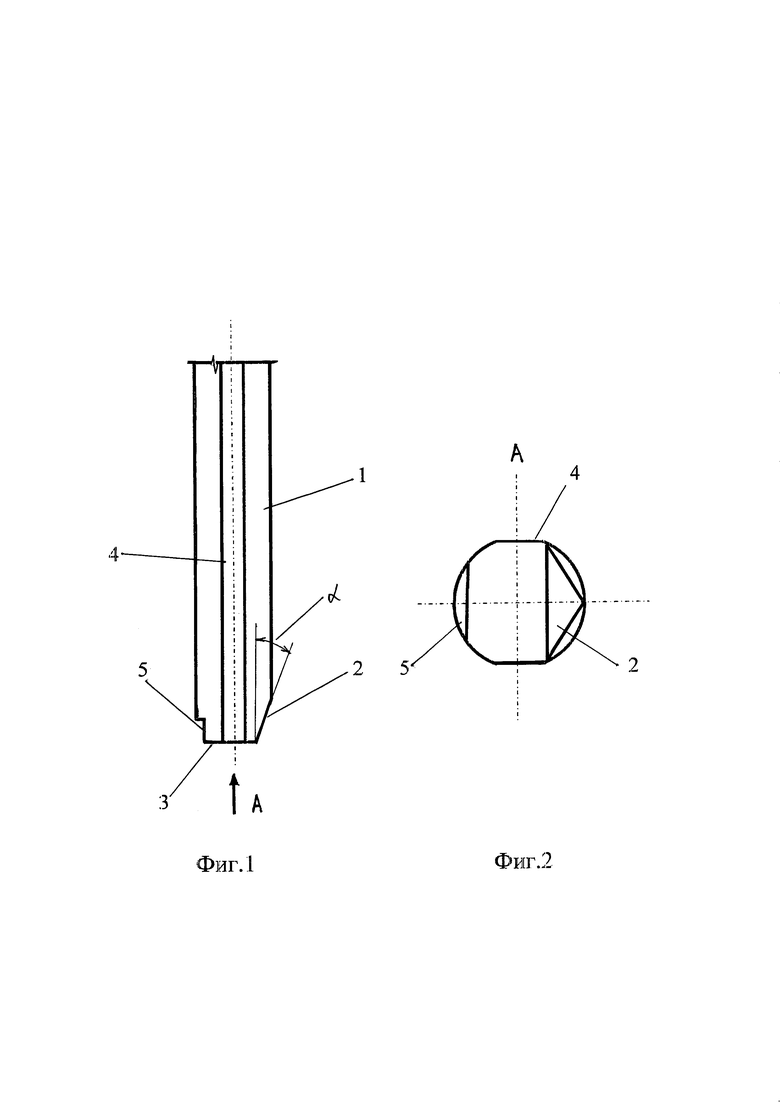

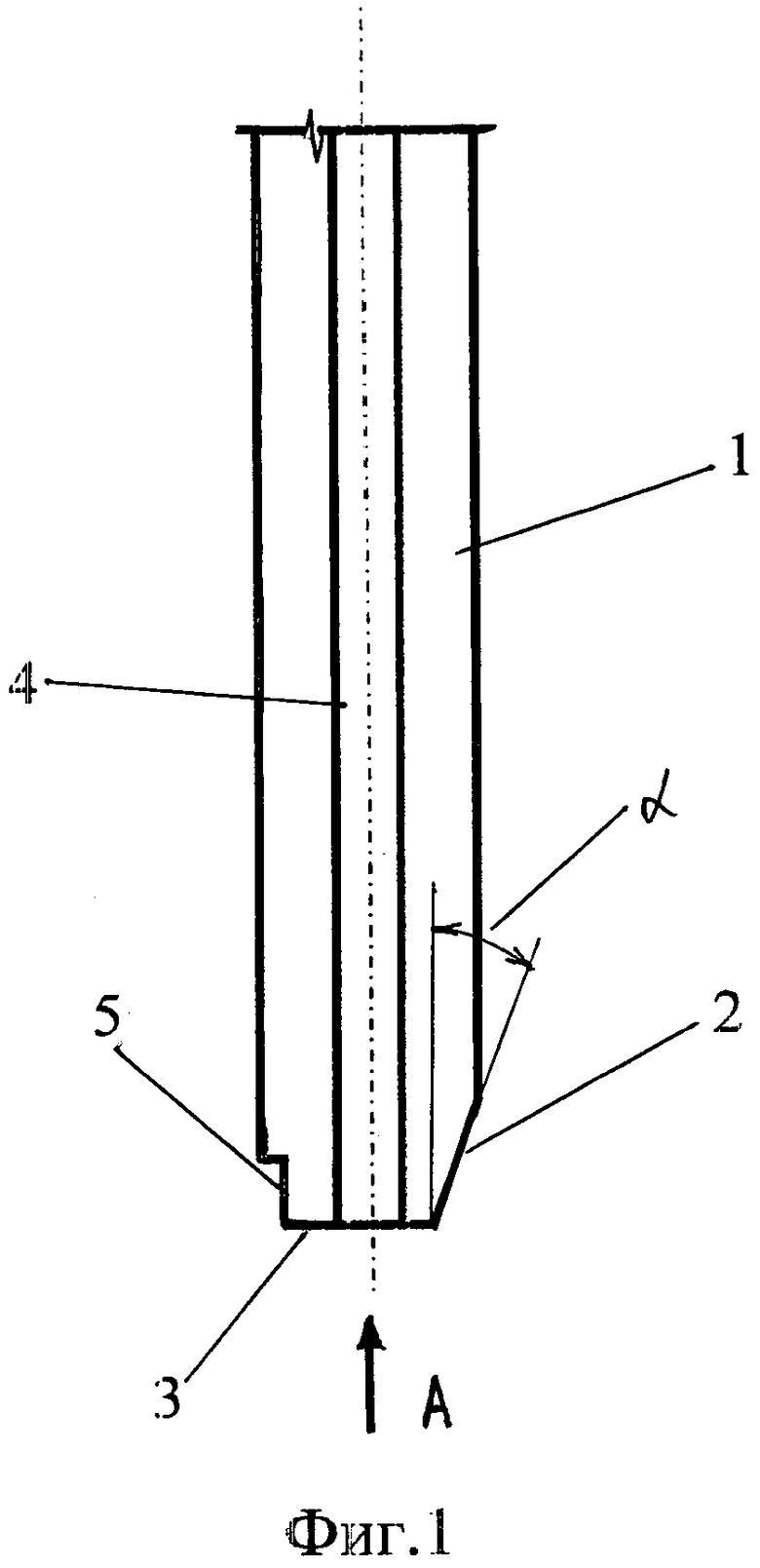

Техническое решение поясняется чертежами, на которых изображены:

Фиг. 1 Фрагмент нижней части стержня, вид сбоку.

Фиг. 2 Вид но А на фиг. 1.

Заявляемый способ осуществляют следующим образом.

Для изготовления стержня подбойки наиболее часто применяемого типоразмера используют прокатный пруток d=75 мм сталь 30ХГА, в отличие от способа-прототипа, в котором для конки (штамповки) используют пруток d=85 мм, т.к. технология ковки требует больших припусков металла. Пруток обрезают по торцам под размер, соответствующий длине стержня, с небольшим припуском (10-15 мм) по длине для закрепления заготовки в патроне станка и центре. В торцах заготовки выполняют центровочные отверстия и устанавливают ее в металлообрабатывающем станке, центруя заготовку относительно оси станка по этим отверстиям. Затем выполняют точение наружной поверхности заготовки, как правило, путем токарной обработки. Заготовка приобретает окончательную проектную форму на основной части стержня 1 подбойки и предварительную форму на концевых участков заготовки. Конец заготовки, предназначенный для изготовления посадочной поверхности стержня 1, выполняют с припуском по диаметру не менее 0,5 мм. Конец заготовки, предназначенный для изготовления нижней части стержня 1, предварительно вытачивают цилиндрическим. Затем на нижнем конце стержня 1, путем фрезеровки выполняют скос 2. Скос 2 имеет угол а наклона своей поверхности к продольной оси стержня 20-50°, причем эта поверхность скоса 2 пересекает нижний торец 3 стержня 1 так, что отсекает не менее одной трети: от поперечного сечения торца 3 стержня 1. Путем фрезеровки формируют плоские участки 4 на боковой поверхности стержня 1. Эти плоские части 4 располагаются по бокам от скоса 2 на нижнем конце стержня 2. Проводят обрезку верхнего торца стержня 1.

Полученная в результате точения деталь имеет высокую геометрическую точность и низкую шероховатость, поверхности (Ra не более 5 мкм). Для достижения более высоких прочностных характеристик и улучшения качества поверхности готового стержня возможно проведение поверхностного пластического деформирования путем накатки. Для стержня, подлежащего упрочнению накаткой, после точения выполняют накатку поверхности заготовки за исключением того ее конца, который предназначен для изготовления посадочной поверхности стержня. После этого заготовку подвергают термообработке для повышения прочности и обеспечения твердости в пределах 30-33 HRC. У термообработанной заготовки проводят окончательную механическую обработку (фрезеровку, накатку, шлифование) посадочного места стержня с получением чистовой поверхности требуемого размера и качества. Затем посадочное место также упрочняют накаткой.

Таким образом, изготовление стержня подбойки по заявляемому способу позволяет без излишних энергозатрат получить из минимальной по размерам заготовки стержень подбойки, имеющий точные геометрические размеры, низкую шероховатости, поверхности, т.е. получить стержень с требуемыми габаритами и качеством поверхности. Это позволяет снизить степень разрыхления и измельчения частиц балласта при воздействии на них подбойки и снизить потери амплитуды колебаний лопатки подбойки при работе шпалоподбивочной машины. Следовательно, обеспечивается улучшение качества уплотнения балласта при упрощении процесса изготовления стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2013 |

|

RU2541565C1 |

| Способ изготовления и ремонта подбойки шпалоподбивочной машины | 2016 |

|

RU2624282C1 |

| Подбойка шпалоподбивочной машины | 2020 |

|

RU2745746C1 |

| Способ управления процессом уплотнения балластного слоя рельсового пути | 2021 |

|

RU2765725C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ АГРЕГАТ | 2008 |

|

RU2382133C1 |

| Способ уплотнения балласта железнодорожного пути | 2018 |

|

RU2676253C1 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2005 |

|

RU2293155C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2435897C1 |

| ПОДБОЙКА | 2006 |

|

RU2308560C1 |

Изобретение относится к области ремонта железнодорожного пути, в том числе к способам изготовления шпалоподбоек. Стержень шпалоподбойки изготавливают из прутка. Пруток обрубают под нужный размер и производят его обработку точением. Затем производят термическую обработку готового стержня и чистовую обработку посадочной поверхности стержня. К нижней части готового стержня приваривают лопатку шпалоподбойки. Достигается упрощение процесса изготовления стержня. 8 з.п. ф-лы, 2 ил.

1. Способ изготовления стержня подбойки, включающий обработку заготовки для придания ей формы стержня, термообработку полученного изделия и механическую обработку термообработанного изделия для образования чистовой поверхности посадочной части стержня, отличающийся тем, что обработку заготовки для придания ей формы стержня выполняют точением.

2. Способ по п. 1, отличающийся тем, что заготовку подвергают точению с приданием готовой формы средней части стержня и предварительной формы концам заготовки, причем конец заготовки, предназначенный для изготовления посадочной части стержня, выполняют с цилиндрической или конической поверхностью с припуском по диаметру от проектного размера не менее 0,5 мм, а конец заготовки, предназначенный для изготовления нижней части стержня, выполняют с цилиндрической или конической поверхностью с диаметром не менее 40 мм по нижнему торцу стержня.

3. Способ по п. 1, отличающийся тем, что стержень выполнен с уменьшением размера поперечного сечения от посадочной части к нижнему концу стержня.

4. Способ по п. 3, отличающийся тем, что уменьшение размера поперечного сечения выполнено за счет ступенчатого изменения диаметра стержня.

5. Способ по п. 2, отличающийся тем, что на боковой поверхности заготовки, предназначенной для изготовления нижней части стержня, выполняют скос так, что угол наклона поверхности скоса к продольной оси стержня составляет 20-50°, а поверхность скоса пересекает нижний торец стержня так, что отсекает не менее 1/3 площади поперечного сечения торца стержня.

6. Способ по п. 5, отличающийся тем, что на боковой поверхности заготовки, предназначенной для изготовления нижней части стержня, выполняют вырез под установку лопатки, причем плоскость выреза параллельна линии пересечения нижнего торца стержня скосом.

7. Способ по п. 5, отличающийся тем, что боковая поверхность стержня выполнена состоящей из двух цилиндрических частей, между которыми расположены две плоские части, при этом плоские части расположены по обе стороны от скоса, а ширина каждой из плоских частей составляет не более 0,5 максимального диаметра стержня на его посадочной части.

8. Способ по п. 1, отличающийся тем, что, заготовку подвергают накатке с образованием упрочненного слоя глубиной не менее 200 мкм и шероховатостью поверхности Ra не более 3 мкм, причем основную поверхность заготовки за исключением конца заготовки, предназначенного для изготовления посадочной части стержня, накатывают перед проведением упрочняющей термообработки, а оставшуюся поверхность - после механической обработки для образования чистовой поверхности посадочной части стержня.

9. Способ по п. 4, отличающийся тем, что ступенчатые участки перехода от большего сечения стержня к меньшему выполняют галтелью с радиусом не менее 15 мм, а поверхность галтели упрочняют накаткой с образованием упрочненного слоя глубиной не менее 300 мкм и шероховатостью поверхности Ra не более 3 мкм.

| Приспособление к наборно-словолитной машине системы "Линотип" | 1930 |

|

SU23990A1 |

| 0 |

|

SU180233A1 | |

| Автоматическое загрузочное устройство к металлорежущим станкам | 1950 |

|

SU99493A1 |

| 0 |

|

SU191200A1 | |

| US 4996925 A1, 05.03.1991. | |||

Авторы

Даты

2020-06-16—Публикация

2019-12-09—Подача