Изобретение относится к области ультразвуковых технологических систем различного назначения и может быть использовано для создания ультразвуковых электродов обладающих высоким ресурсом работы.

Область техники известна из технического решения содержащего волновод, выполненный в виде стержня цилиндрической формы из титанового сплава. (Патент RU 45325, заявка 2005100674 от 11.01. 2003 г. МПК В24В 1/04). В данном техническом решении не указан состав сплава титана, из которого изготовлен волновод.

Известно техническое решение, в котором проведены исследования титанового сплава, для использования в качестве волноводов высокоамплитудных акустических систем. В данной работе исследовался промышленный сплав ПТ-3В (4,66 масс. % Аl, 1,92 масс. % V) с исходной крупнозернистой структурой (200-400) мкм и ультромелкозернистой (УМЗ) структурой 0,37 мкм, полученной методом интенсивной пластической деформации - методом всестороннего прессования в интервале температур 1073-773 К. Данный сплав широко используется для изготовления акустических волноводов, ультразвуковых систем различного назначения (Е.Н. Найденкин и др. «Титановый сплав ПТ-ЗВ с ультрадисперсной структурой для волноводов высокоамплитудных акустических систем». Вопросы материаловедения, 2009 г. №4, стр15-19.). Выполнено сравнительное исследование структуры, механических и акустических свойств сплава ПТ-3В в крупнокристаллическом и ультрамелкозернистом состояниях. Методом всестороннего прессования в титановом сплаве ПТ-3В была сформирована однородная ультрамелкозернистой структура со средним размером элементов зеренно-субзеренной структуры 0,37 мкм. В результате существенно повысились механические свойства исследуемого материала. Так, микротвердость ультрамелкозернистого сплава увеличивается примерно на 25%, а разрушение волноводов из этого материала происходит при подводимой мощности ультразвука в 1,5-2 раза большей по сравнению с волноводом из крупнозернистого сплава. Значительно увеличивается ресурс работы при многоцикловой нагрузке таких волноводов в условиях повышенной плотности мощности ультразвуковой системы. Данное техническое решение принято в качестве прототипа.

Недостаток использования сплавов на основе титана ПТ-3В в качестве волновода заключается в недостаточном ресурсе работы в условиях повышенной частоты ультразвуковых колебаний (УЗК).

Задачей заявляемого решения является повышение безопасности работы ультразвуковых волноводов, повышение качества выполняемых работ ультразвуковыми электродами обладающими повышенным ресурсом работы в области высокого ультрачастотного диапазона.

Технический результат, достигаемый в процессе решения поставленной задачи, заключается в расширение ультрачастотного диапазона работы волновода в область более высоких частот.

Технический результат достигается сплавом на основе титана, содержащим алюминий, при этом дополнительно содержит молибден; цирконий; кремний; железо; кислород; углерод; водород; азот, при следующем соотношение компонентов, мас. %:

Титан остальное, имеет равномерную, мелкодисперсную микроструктуру с размером зерна (0,5-5,0) мкм, содержащую равноосную α-фазу в количестве (40-80) % в трансформированной β-матрице без наличия непрерывной сетки α-фазы на границах β зерен. Кроме этого сплав имеет предел прочности на разрыв не менее 1200 МПа при соотношении параметров σ0,2/σB, не менее 0,9, где σ0,2 - предел текучести, МПа, σB - предел прочности, МПа.

Расширение ультрачастотного диапазона работы волновода в область более высоких частот в предлагаемом сплаве для волноводов высокоамплитудных акустических систем достигается за счет создания разнозеренной структуры, имеющей повышенную сопротивляемость разрушению при циклических нагрузках изменяющихся с высокой частотой Сплав должен иметь не только УМЗ структуру, он должен иметь структуру максимально противостоящей разрушению при воздействии на материал высокочастотных ультразвуковых колебаний.

При разработке структуры сплава авторами были использованы основные положения механики разрушения твердых тел. Рассматривался механизм разрушения применительно к титановому сплаву имеющего различную структуру и подвергаемого циклическим напряжениям сжатия и растяжения с высокой частотой. Прежде всего, необходимо отметить, что ультразвуковые колебания в волноводе создают зоны сжатия и растяжения, величина данных зон напряжений в материале зависит от параметров УЗК, частоты и амплитуды. Процесс разрушения волновода из титанового сплава в результате действия ультразвуковых колебаний многостадиен. Он начинается в дефектных местах кристаллической решетки, где имеются нарушения ее периодичности, и проходит последовательно следующие стадии: скопление дефектов, приводящее к локальной концентрации напряжений; образование зародышевых микротрещин, т.е. разрывов сплошностей кристаллической решетки в отдельных участках; развитие и объединение зародышевых микротрещин вплоть до образования магистральных трещин разрушения; разрушение волновода на несколько частей. Свойства структуры сплава должны быть такими, что бы максимально сопротивляться разрушения на каждой из указанных стадий.

В прототипе исследовался сплав с исходной зернистость 200-400 мкм и сплав с ультромелкозернистой структурой, полученной методом интенсивной пластической деформации - методом всестороннего прессования в интервале температур 1073-773 К зернистостью 0,37 мкм.

Очевидно, что на стадии скопления дефектов, сплав с высокой зернистостью 200-400 мкм, имеющий больший размер кристаллитов, и большой размер границ между отдельными кристаллами будет противостоять УЗК лучше, чем сплав с УМЗ структурой имеющий значительно больше дефектов в структуре. Но стадия образования зародышевых микротрещин, т.е. разрывов сплошностей кристаллической решетки в отдельных участках, в сплаве с УМЗ структурой от действия ультразвуковых колебаний будет проходить значительной дольше, чем в сплавах имеющих большой размер зерна. Практически данная стадия и определяет работоспособность волновода. Это обусловлено способностью УМЗ структуры противостоять напряжениям, возникающим в материале при УЗК, микрообъемы которого периодически сжимаются и растягиваются. Чтобы получить разрыв сплошностей в крупнозернистом сплаве, размером 400 мкм, достаточно транскристаллитного разрушения одного крупного зерна, или интеркристаллитного разрушения границ двух зерен, тогда как в сплаве с УМЗ структурой для этого микроразрыву потребуется пройти 1000 зерен и межзеренных границ. Следовательно, и энергии на получение такого разрыва сплошностей потребуется в 1000 раз больше. Размеры разрывов сплошностей в крупнозернистом сплаве будут на два-три порядка больше, чем в сплаве с УМЗ структурой, а, следовательно, их подрастание до микротрещин и выход на поверхность будет происходить быстрее.

Иной характер разрушения титанового сплава происходит в сплаве имеющем равномерную, мелкодисперсную микроструктуру с размером зерна (0,5-5,0) мкм, содержащую равноосную α-фазу в количестве (40-80) % в трансформированной β-матрице без наличия непрерывной сетки α-фазы на границах β зерен.

На стадии скопления дефектов, в которой происходит увеличение локальной концентрации напряжений, сплав с разнозеренной структурой имеющий в структуре субмелкие и мелкие зерна будет противостоять значительно дольше, чем сплав, имеющий УМЗ структуру. Это объясняется тем, что структура сплава имеет меньшую дефектность. На второй стадии разрушения, зародившиеся микроразрывы на субмелких зернах, при своем подрастании будут тормозится на мелких зернах, в то время как на сплавах с УМЗ период торможения будет значительно меньше, так как зародившийся микроразрыв соизмерим с размером соседнего зерна. Наличие в структуре зерен с различным размером из различных фаз, имеющих различные параметры кристаллических решеток, будут создавать в сплаве границы зерен с различной степенью напряженности, что создаст дополнительное препятствие при развитии микротрещин. Таким образом, разнозернистая структура сплава имеет большую способность сопротивляться разрушению на каждой указанной ранее стадии механизма разрушения.

Сплав имеет повышенную ударную вязкость и циклическую трещиностойкость, пониженную чувствительность к концентраторам напряжений, а также пониженное порообразование при циклических нагрузках в зоне наибольших напряжений. Такие свойства достигаются увеличением процентного содержания алюминия, а также замена ванадия молибденом, получением оптимального сочетания α и β стабилизирующих элементов в сплаве. Это позволяет увеличить прочность материала на 20% по сравнению с промышленным сплавом ПТ-3В, а также улучшить усталостные свойства. Увеличение прочности и улучшение усталостных свойств приводит к тому, что волновод может работать большее время и при более высоких нагрузках. С целью увеличения и стабилизации альфа-фазы, в сплав было добавлено относительно высокое количество алюминия, и 2,1-3% циркония. Стабилизация альфа-фазы увеличивает прочность сплава и его сопротивление ползучести, что в конечном итоге приводит к увеличению срока службы волновода. Дополнительно цирконий улучшает коррозионную стойкость материала. Оптимальное содержание альфа- и бета-фазы также дает лучший контроль микроструктуры в процессе термомеханической обработки сплава, что позволяет получать сплавы для изготовления волноводов работающих на высоких частотах. Наличие однородной микроструктуры необходимо для получения равномерных акустических свойств по всему объему материала, что является одним из важнейших условий для производства волноводов.

Получение сплава на основе титана для ультразвуковых волноводов реализовано процессом получение заготовки методом ковки.

Известно техническое решение, в котором проведены исследования титанового сплава, для использования в качестве волноводов высокоамплитудных акустических систем. В данной работе исследовался промышленный сплав ПТ-3В (4,66 масс. % А1, 1,92 масс. % V) с исходной крупнозернистой структурой (200-400) мкм и ультромелкозернистой (УМЗ) структурой 0,37 мкм, полученной методом интенсивной пластической деформации - методом всестороннего прессования в интервале температур 1073-773 К. Данный сплав широко используется для изготовления акустических волноводов, ультразвуковых систем различного назначения. (Е.Н. Найденкин и др. «Титановый сплав ПТ-3В с ультрадисперсной структурой для волноводов высокоамплитудных акустических систем». Вопросы материаловедения, 2009 г. №4, стр15-19.). Выполнено сравнительное исследование структуры, механических и акустических свойств сплава ПТ-3В в крупнокристаллическом и ультрамелкозернистом состояниях. Методом всестороннего прессования в титановом сплаве ПТ-3В была сформирована однородная ультрамелкозернистой структура со средним размером элементов зеренносубзеренной структуры 0,37 мкм. В результате существенно повысились механические свойства исследуемого материала. Так, микротвердость ультрамелкозернистого сплава увеличивается примерно на 25%, а разрушение волноводов из этого материала происходит при подводимой мощности ультразвука в 1,5-2 раза большей по сравнению с волноводом из крупнозернистого сплава. Значительно увеличивается ресурс работы при многоцикловой нагрузке таких волноводов в условиях повышенной плотности мощности ультразвуковой системы.

Недостаток использования сплавов на основе титана ПТ-3В в качестве волновода заключается в недостаточном ресурсе работы в условиях повышенной частоты ультразвуковых колебаний (УЗК).

Традиционно упрочнение титановых сплавов достигается их легированием, термомеханической обработкой, т.е. за счет управления химическим составом и фазово-структурными превращениями. Новым эффективным способом повышения физико-механических свойств промышленных металлов и сплавов является создание в них ультрамелкозернистых (УМЗ) структур с использованием методов интенсивной пластической деформации (ИПД), которые позволяют достигать очень больших пластических деформаций при относительно низких температурах (обычно 0,3…0,4 Тпл, К) в условиях высоких приложенных давлений. (Валиев Р.З, Александров И.В. Наноструктурные материалы, подвергнутые интенсивной пластической деформации. М.: Логос, 2000. - 272 с.). Проведенные исследования (Малыгин Г.А. Физика твердого тела. 6 (49), стр. 961-982, 2007 г.) показывают, что получение ультрамелкозернистой структуры со средним размером зерна менее 1 мкм в конструкционных сплавах позволяет, с одной стороны, значительно повысить их характеристики прочности, сопротивление усталости, износостойкость, с другой стороны, практическое применение таких материалов сдерживает ряд недостатков, к которым в первую очередь следует отнести пониженную термостабильность, ударную вязкость, циклическую трещиностойкость, повышенную чувствительность к концентраторам напряжений, а также порообразование при циклических нагрузках в зоне наибольших напряжений (приповерхностной зоне).

Известен способ получения заготовок, включающий нагрев заготовки (α+β) титанового сплава на (20-30)°С ниже температуры полиморфного превращения и последующее деформирование с различной степенью деформации (Патент 1225662 по заявке: 3576642 от 12.04.1983 г. МПК С21F 1/18).

Данный способ не позволяет получить необходимую макро- и микроструктуру в заготовке, что отрицательно сказывается на качестве получаемых изделий.

Известен способ штамповки заготовки из титановых сплавов, включающий по меньшей мере два перехода предварительной штамповки и окончательную штамповку, нагрев заготовки под каждый переход штамповки и охлаждение ее после каждого перехода, отличающийся тем, что нагрев заготовки под каждый переход предварительной штамповки осуществляют до температуры выше температуры начала полиморфного превращения, охлаждение заготовки после каждого перехода предварительной штамповки осуществляют до температуры ниже температуры конца полиморфного превращения, а окончательную штамповку производят в интервале температур начала полиморфного превращения и полного полиморфного превращения. (Патент 2229952 по заявке: 2002130537 от 15.11.2002 г. МПК B21J 5/00). Данное техническое решение принято в качестве прототипа по способу ковки сплава на основе титана.

Данный способ не позволяет получить необходимую макро- и микроструктуру в заготовке, что отрицательно сказывается на качестве получаемых изделий.

Задачей данного технического решения является получения оптимальной структуры заготовки для изделий испытывающих циклические нагрузки.

В процессе решения поставленной задачи достигается технический результат заключающийся в снижении зернистости, получении мелкодисперсной микроструктуры с размером зерна (0,5-5,0) мкм, содержащей равноосную α-фазу в количестве (40-80) % в трансформированной β-матрице без наличия непрерывной сетки α-фазы на границах β зерен, с высокими значениями предела прочности на разрыв, σB, не менее 1200 МПа, при соотношении параметров σ0,2/σB, не менее 0,9, где σ0,2 - предел текучести, МПа, σB - предел прочности, МПа.

Указанный технический результат достигается способом изготовления заготовки для элементов, испытывающих циклические нагрузки, из сплава на основе титана, включающем этапы ковки заготовки при температуре выше температуры полного полиморфного превращения, охлаждение заготовки после этапа ковки, до температуры ниже температуры полиморфного превращения, при этом на первом и третьем этапах ковки нагревают заготовку из титанового сплава до температуры выше температуры полного полиморфного превращения T1=Tβ+(40÷430)°C, где Тβ - температура фазового альфа-бета перехода, на втором этапе нагревают заготовку из титанового сплава ниже полиморфного превращения Т2=Тβ-(0÷60)°С, ковку проводят с деформацией (1,1-1,4) в течении (10-20) минут при вращении заготовки вокруг своей оси по схеме один полный оборот заготовки с поворотом каждый раз на 90°, второй оборот с поворотом заготовки каждый раз на 45°, третий оборот с поворотом заготовки каждый раз на 22°, после каждого этапа проводят закалку или быстрое охлождение заготовки в воду, после третьего этапа все последующие ковки проводят при нагреве заготовки до температуры Т2=Тβ-(0÷60)°С, ковку проводят с деформацией (1,2-1,5) в течении (5-10) минут, при повороте заготовки вокруг своей оси каждый раз на 90°. Полученный пруток подвергают обкатке поверности - проводят ковку при вращении заготовки вокруг своей оси по схеме один полный оборот заготовки с поворотом каждый раз на 22°. Далее пруток подвергают отжигу при температуре (830-870)°С в течении (40-80) минут, затем охлаждают.Кроме этого, сплав на основе титана имеет равномерную, мелкодисперсную микроструктуру с размером зерна (0,5-5,0) мкм, содержащую равноосную α-фазу в количестве (40-80) % в трансформированной β-матрице без наличия непрерывной сетки α-фазы на границах β зерен.

Известно, что наибольшее влияние на механические свойства оказывают такие параметры микроструктуры, как форма, размеры и объемное соотношение первичной и вторичной α-фазы. Используя интенсивную пластическую деформацию (ИПД) в основе которой лежит реализация больших деформаций в условиях высоких квазигидростатических давлений в титановых сплавах формируется субмикрокристаллическая (СМК) структура за счет сильной фрагментации и разориентации структурных единиц в ходе реализации ротационных мод деформации. Одним из методов формирования СМК структур в массивных образцах из титановых сплавов, также относящихся к методам ИПД, является всесторонняя ковка, обычно сопровождаемая динамической рекристаллизацией в небольших поверхностных объемах заготовки. (Листвин Г.П., Саблина М.В. «Влияние условий деформации и термической обработки на формирование структуры и механические свойства полуфабрикатов из сплава ВТ6», Технология легких сплавов. 1989. №12. С. 5-59).

Нагрев заготовки на первом и третьем этапах ковки до температуры выше температуры начала полиморфного превращения обусловлен необходимостью достижения максимальной технологической пластичности сплава и формирования фрагментированной субструктуры с большеугловыми границами, сопровождающейся развитием динамической рекристаллизации по механизму Кана-Бюргерса, согласно которому зародышем рекристаллизации является субзерно, так и с развитием динамической рекристаллизации по механизму Бейли-Хирша, когда образование рекристаллизованных зерен происходит в виде «ожерелья» по границам исходных деформированных зерен. При этом для получения определенной доли зерен субмикронного размера в объемных заготовках важно сохранить их закалкой из β-области на первых этапах высокотемпературной термомеханической обработки (ВТМО). Далее сплав с такой микроструктурой состоящей из зерен субмикронного и микронного размера подвергнут всесторонней ковке при Т2=Тβ-(0÷60)°С, с небольшой степенью деформации с целью измельчения зерна до(0,5-5,0) мкм и получения равновесной структуры α-фазы и вытянутой альфа в трансформированной β матрице.

Закалка или быстрое охлаждение заготовок после первых трех этапов ковки обусловлено необходимостью измельчения зерна не только деформацией, но и фазовым наклепом. Нагрев заготовки на этапах ковки до температуры начала полиморфного превращения и полного полиморфного превращения обусловлен тем, что в этом интервале достигается эффект двойного измельчения зерна пластической деформацией и фазовой перекристаллизацией. Многократное термоциклирование и совмещение операций деформирования, фазовой перекристаллизации и рекристаллизации позволяет получить оптимальную микроструктуру в изделии с высоким комплексом физико-механических свойств.

Повышение прочности сплава при циклических нагрузках в предлагаемом способе ковки сплава на основе титана для волноводов достигается за счет создания разнозеренной структуры, имеющей повышенную сопротивляемость разрушению при циклических нагрузках изменяющихся с высокой частотой. Сплав должен иметь не только УМЗ структуру, но также и разнозеренную структуру максимально противостоящую разрушению при воздействии на материал высокочастотных ультразвуковых колебаний.

При разработке структуры сплава авторами были использованы основные положения механики разрушения твердых тел. Рассматривался механизм разрушения применительно к титановому сплаву имеющего различную структуру и подвергаемого циклическим напряжениям сжатия и растяжения с высокой частотой. Прежде всего, необходимо отметить, что ультразвуковые колебания в волноводе создают зоны сжатия и растяжения, величина данных зон напряжений в материале зависит от параметров УЗК, частоты и амплитуды. Процесс разрушения волновода из титанового сплава в результате действия ультразвуковых колебаний многостадиен. Он начинается в дефектных местах кристаллической решетки, где имеются нарушения ее периодичности, и проходит последовательно следующие стадии: скопление дефектов, приводящее к локальной концентрации напряжений; образование зародышевых микротрещин, т.е. разрывов сплошностей кристаллической решетки в отдельных участках; развитие и объединение зародышевых микротрещин вплоть до образования магистральных трещин разрушения; разрушение волновода на несколько частей. Свойства структуры сплава должны быть такими, что бы максимально сопротивляться разрушению на каждой из указанных стадии.

Сравнительные испытания.

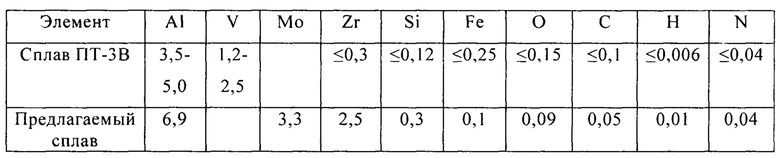

Был подготовлен образец ступенчатого волновода из заявляемого сплава с выходным диаметром 8 мм (по аналогии с прототипом). Параметры состава титанового сплава представлены в таблице 1.

Были проведены испытания по определению предельного времени работы волновода до разрушения при тех же параметрах, что и в прототипе: частота 21 кГц, мощность 600 Вт. Колебания в образце возбуждались с помощью ультрозвуковых преобразователей. Образец из предлагаемого сплава не разрушился в течении 4 часов испытаний. Прототип при тех же условиях проработал всего лишь 1320 секунд (Е.Н. Найденкин и др. «Титановый сплав ПТ-3В с ультрадисперсной структурой для волноводов высокоамплитудных акустических систем». Вопросы материаловедения, 2009 г. №4, стр 15-19). Данные испытания показывают, что предлагаемый сплав имеет значительно больший ресурс работы по сравнению с прототипом.

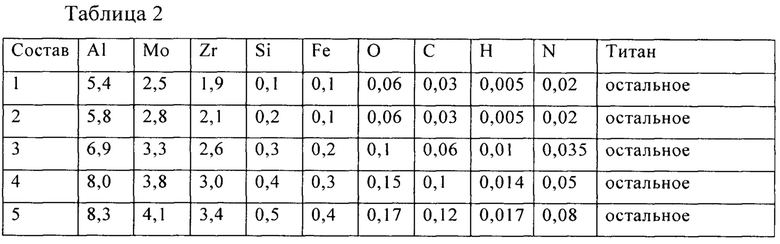

Дале было подготовлено 5 заготовок титанового сплава с составом представленным в таблице 2.

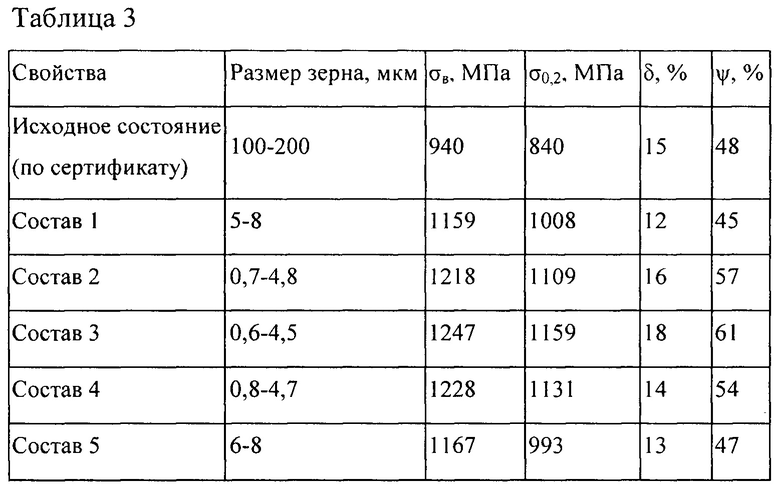

В последствии каждая заготовка подвергалась ковке по предлагаемому способу. Были определены физико-механические свойства. Результаты исследований представлены в таблице.3.

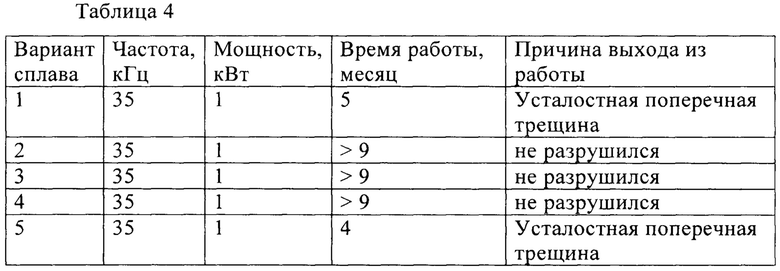

Были изготовлены волноводы и проводились испытания в производственных условиях на ультрозвуковом сварочном аппарате USP750. Использовались следующие режимы: сила прижатия 750 Н, частота 35 kHz, мощность 1 кВт. Таким образом был определен оптимальный состав титанового сплава для волноводов. Результаты испытаний представлены в таблице 4.

Сваривали пластмассу, материал отлично сваривается. После 9 месяцев работы сварочного оборудования, провели ультрозвуковой контроль волновода по стандарту AMS 2631 класс АА. Дефекты не обнаружены, что подтверждает высокий ресурс работы волновода. Предлагаемый титановый сплав химического состава при сохранении мелкодисперсной микроструктуры позволяет значительно увеличить ресурс работы волновода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе титана | 2017 |

|

RU2675673C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| Сплав на основе титана | 2017 |

|

RU2691787C2 |

| Сплав на основе титана | 2017 |

|

RU2681030C2 |

| Способ выбора титанового сплава для ультразвукового волновода | 2017 |

|

RU2664665C1 |

| Сплав на основе титана | 2017 |

|

RU2691692C2 |

| Способ выбора титанового сплава для ультразвукового волновода | 2017 |

|

RU2656259C1 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

Изобретение относится к металлургии, а именно к ультразвуковым технологическим системам, и может быть использовано для создания ультразвуковых электродов, обладающих высоким ресурсом работы. Заготовка волновода высокоамплитудных акустических систем из сплава на основе титана, содержащего, мас.%: алюминий 5,8-8,0, молибден 2,8-3,8, цирконий 2,1-3,0, кремний 0,20-0,40, железо ≤0,3, кислород ≤0,15, углерод ≤0,1, водород ≤0,015, азот ≤0,05, титан - остальное, при этом она имеет равномерную мелкодисперсную микроструктуру с размером зерна 0,5-5,0 мкм, содержащую равноосную α-фазу в количестве 40-80% в трансформированной β-матрице без непрерывной сетки α-фазы на границах β зерен. Способ получения заготовки волновода, характеризующийся тем, что осуществляют многоэтапную ковку заготовки, причем этапы ковки, проводимые после третьего этапа, повторяют до получения требуемой микроструктуры. Расширяется ультрачастотный диапазон работы волновода в области более высоких частот. Повышается безопасность работы ультразвуковых волноводов. 2 н. и 3 з.п. ф-лы, 4 табл.

1. Заготовка волновода высокоамплитудных акустических систем из сплава на основе титана, содержащего молибден, цирконий, кремний, железо, кислород, углерод, водород и азот при следующем их соотношении, мас.%:

при этом она имеет равномерную мелкодисперсную микроструктуру с размером зерна 0,5-5,0 мкм, содержащую равноосную α-фазу в количестве 40-80% в трансформированной β-матрице без непрерывной сетки α-фазы на границах β зерен.

2. Заготовка по п. 1, отличающийся тем, что она имеет предел прочности на разрыв не менее 1500 МПа и соответственно σ0,2/σВ не менее 0,9, где σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа.

3. Способ получения заготовки волновода высокоамплитудных акустических систем из сплава на основе титана по п. 1, характеризующийся тем, что осуществляют многоэтапную ковку заготовки, на первом и третьем этапах которой заготовку из титанового сплава нагревают до температуры T1, которая выше температуры полного полиморфного превращения Тβ+40≤Т1≤Тβ+130, где Тβ - температура полного полиморфного превращения, на втором этапе нагревают заготовку из титанового сплава до температуры Т2, которая ниже температуры полиморфного превращения Тβ-60≤Т2<Тβ, на всех этапах ковку проводят с деформацией 1,1-1,4 в течение 10-20 мин при вращении заготовки вокруг своей оси по схеме, включающей один полный оборот заготовки с поворотом на 90°, второй полный оборот с поворотом заготовки на 45°, третий полный оборот с поворотом заготовки на 22°, причем после каждого этапа проводят закалку или охлаждение заготовки в воду, а после третьего этапа все последующие этапы ковки проводят при нагреве заготовки до температуры Тβ-60≤Т2<Tβ и с деформацией 1,2-1,5 в течение 10-20 мин при повороте заготовки вокруг своей оси на 90°, причем этапы ковки, проводимые после третьего этапа, повторяют до получения равномерной мелкодисперсной микроструктуры с размером зерна 0,5-5,0 мкм, содержащей равноосную α-фазу и количестве 40-80% в трансформированной β-матрице без образования непрерывной сетки α-фазы на границах β зерен.

4. Способ по п. 1, отличающийся тем, что полученную заготовку дополнительно подвергают ковке при вращении заготовки вокруг своей оси по схеме, включающей один полный оборот заготовки с поворотом 22°.

5. Способ по п. 1, отличающийся тем, что полученную заготовку дополнительно подвергают отжигу при температуре 830-870°С в течение 40-80 мин и охлаждению.

| DE 102006031469 A1, 10.01.2008 | |||

| US 2893864 A1, 07.07.1959 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ (АЛЬФА+БЕТА)- ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2266171C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТИТАНА ИЛИ СПЛАВА ТИТАНА | 2011 |

|

RU2581331C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2019-06-17—Публикация

2017-05-12—Подача