Область техники

Изобретение относится к фиксирующему устройству для крепления изнашиваемой части к опоре (например, адаптера) в машине для земляных работ, содержащему:

- центральный вал с первой частью с правой резьбой, определяющей первую ось вращения, и второй частью с левой резьбой, определяющей вторую ось вращения,

- первый фиксирующий элемент, навинченный на первую резьбовую часть, и второй фиксирующий элемент, навинченный на вторую резьбовую часть, и

- средство завинчивания по меньшей мере на одном из концов центрального вала, доступное снаружи через по меньшей мере один из фиксирующих элементов,

причем первая и вторая резьбовые части прикреплены друг к другу посредством соединительного средства, выполненного с возможностью передачи вращения между первой и второй резьбовыми частями.

Уровень техники

Машины для земляных работ используют для выемки грунта, сноса сооружений, строительства, горного дела и дноуглубительных работах и сходных областях. В целом, они оснащены лопатой или ковшом, в которые собирают материал. Лопата или ковш подвергаются интенсивному воздействию напряжений и сильной эрозии, особенно в области режущей кромки (также именуемой лезвием). По этой причине лопата или ковш имеет множество изнашиваемых элементов, защищающих его от износа и воздействующих на грунт и/или улучшающих проникновение в грунт, например, зубья, опоры или планки зубьев (также именуемые адаптерами) и/или (передние и задние) протекторы.

Все эти изнашиваемые элементы или защитные элементы и, в частности, зубья, подвергаются сильным механическим напряжениям, пластическим деформациям и сильной эрозии. По этой причине принято заменять их время от времени по мере износа. Кроме того, эти машины могут работать в широком диапазоне применений, где может возникать необходимость изменять конструкцию зубьев для улучшения эксплуатационных характеристик ковша.

Изнашиваемые элементы можно прикреплять к другим элементам износа (например, к зубу, прикрепленному к адаптеру) и/или можно крепить к кромке или лезвию ковша или лопаты (например, например, адаптеру, прикрепленному к кромке).

Изнашиваемые элементы или защитные элементы можно механически закрепить (что обеспечивает более легкую и быструю замену) или приваривать (что связано с меньшими расходами, но усложняет замену и создает риск повреждения лезвия при сварке) в зависимости от степени истирающей способности грунта и размеров машины. Также следует принять в расчет, что большие машины для земляных работ, в частности, машины, эксплуатируемые на карьерах и рудниках, имеют существенно значение для производственных работ в указанных местах. Таким образом, время простоя этих машин может весьма существенно влиять на производительность, поэтому крайне важно заменять элементы износа на местах ведения работ быстро и надежно без необходимости транспортирования машин или ковша в мастерскую для использования специального оборудования. По этой причине преимуществом является крепление изнашиваемых элементов механическим образом, используя фиксирующее устройство, например, палец.

Изнашиваемый элемент обычно имеет полость, в которой расположена носовая часть опоры (например, адаптер), на которую устанавливают элемент износа. Через носовую часть и стенки полости проходит сквозное отверстие так, что в собранном положении фиксирующее устройство (которое, по существу, является удлиненным пальцем) может проходить через сквозное отверстие, и изнашиваемый элемент может быть зафиксирован в собранном положении. В некоторых случаях именно изнашиваемый элемент имеет носовую часть и опору, имеющую полость, в которой в собранном положении помещена эта носовая часть, но в остальном в рамках концепции элемент износа действует аналогичным образом.

Указанные выше фиксирующие элементы известны. В патентном документе WO 2007/016719 A1 описан один из них. Он имеет центральный вал с первой резьбовой частью в заданном направлении и второй резьбовой частью в противоположном направлении. Следовательно, когда центральный вал вращается в конкретном направлении, две детали, каждая из которых установлена на одной из резьбовых частей, перемещаются друг от друга или ближе друг к другу. В патентном документе US 2015/197922 A1 описан изнашиваемый узел для крепления к копающему устройству, который содержит изнашиваемый элемент и фиксатор. Фиксатор, который можно регулировать между выдвинутым положением и убранным положением, содержит по меньшей мере один фиксирующий элемент, который выступает наружу от основания в выдвинутом положении фиксатора и может перемещаться внутрь из выдвинутого положения к основанию, чтобы соответствовать убранному положению фиксатора. Когда изнашиваемый элемент собран с копающим устройством, перемещение фиксирующего элемента из выдвинутого положения в убранное положение вынуждает изнашиваемый элемент фиксироваться на копающем устройстве в собранном состоянии.

Однако в некоторых случаях установлено, что установка и/или демонтаж таких фиксирующих устройств является проблематичным, поскольку элементы, установленные на центральном валу, нельзя надлежащим образом завинчивать и/или отвинчивать.

Раскрытие изобретения

Задача изобретения заключается в устранении указанных недостатков. Эта задача решается посредством фиксирующего устройства вышеуказанного типа характеризующегося тем, что соединительное средство содержит диск с осью вращения, первая сторона которого расположена напротив конца первой резьбовой части, а вторая сторона расположена напротив второй резьбовой части, при этом между первой стороной и концом первой резьбовой части выполнено первое шпунтовое соединение, проходящее по первому диаметру, так что диск и первая резьбовая часть способны перемещаться относительно друг друга по этому первому диаметру, а между второй стороной и концом второй резьбовой части выполнено второе шпунтовое соединение, проходящее по второму диаметру, так что диск и вторая резьбовая часть способны перемещаться относительно друг друга по этому второму диаметру.

Фактически, в частности, после эксплуатации машины и в результате воздействия напряжений, довольно часто встречаются случаи износа и пластической деформации изнашиваемого элемента, в результате чего возникает проблема удаления изнашиваемого элемента, в частности, сложно удалить фиксирующее устройство, удерживающее изнашиваемый элемент, установленный в опоре. Одна из причин этого заключается в том, что необходимо снова завинтить фиксирующие элементы к центральному валу так, чтобы они убирались, и можно было освободить изнашиваемый элемент от опоры. Однако во время эксплуатации центральный вал машины может испытывать деформации, из-за которых первая ось вращения первой резьбовой части и вторая ось вращения второй резьбовой части больше не совпадают (или в результате их относительного смещения (они параллельны, но не совпадают) или потому что они образуют ненулевой угол друг с другом (они больше не выровнены) или по обеим причинам одновременно). Кроме того, сама резьба может испытывать воздействие деформаций, что делает резьбу непригодной для использования. Благодаря техническому решению согласно изобретению, соединительное средство поглощает эти перемещения, так что резьба испытывает меньшие деформации, и, кроме того, существует возможность вращения узла, образованного первой резьбовой частью и второй резьбовой частью, поскольку соединительное средство приспособлено для передачи вращения от одной резьбовой части к другой резьбовой части, даже если их соответствующие оси больше не совпадают.

В целом, является преимуществом, что соединительное средство приспособлено для передачи вращения между первой резьбовой частью и второй резьбовой частью, когда первая и вторая оси вращения не выровнены и/или когда первая ось вращения и вторая ось вращения не параллельны. Как указано выше, могут иметь место оба вида деформации, поэтому как преимущество соединительные средства должны быть работоспособными в этих случаях.

Простая геометрия изобретения корректирует часть деформаций, в частности, когда оси вращения параллельны, но не совпадают. Предпочтительно, первый диаметр и второй диаметр перпендикулярны друг другу. Однако, если первый диаметр и второй диаметр параллельны друг другу, получают более рентабельный по стоимости узел, имеющий достаточную эффективность во многих случаях.

Предпочтительно, первое шпунтовое соединение и/или второе шпунтовое соединение включают в себя выступ и канал, причем сечение выступа по первому диаметру и/или второму диаметру меньше сечения канала, соответственно. Фактически, это меньшее сечение, которое меньше сечения, которое потребовало бы простой регулировки обеих частей шпунтового соединения, обеспечивает поглощение деформаций, что затрагивало бы первую ось вращения и вторую ось вращения, образующие угол друг с другом. Несмотря на то, что этот вариант не обеспечивает корректировку в тех случаях, когда угол между обеими осями вращения очень большой, на практике этого достаточно для корректировки в большинстве обычных случаев. В общем, на этапе проектирования соединительных средств требуемый минимальный допуск, который необходим между различными противоположными поверхностями в шпунтовом соединении, оценивают на основании стандарта DIN 7168. Предпочтительно, зазор между каждой парой поверхностей напротив друг друга в любых шпунтовых соединениях, больше по меньшей мере на 15%, предпочтительно больше по меньшей мере на 20% требуемого минимального допуска, рассчитанного по стандарту DIN 7168 (значения в процентах измерены применительно к требуемому минимальному допуску). В качестве варианта или дополнительно, преимущественно первое шпунтовое соединение и/или второе шпунтовое соединение включат в себя выступ и канал, причем сечение выступа по первому диаметру и/или второму диаметру, соответственно, имеет скосы. Фактически, эти скосы обеспечивают компенсацию деформаций этого типа.

В любом из предыдущих случаев обеспечивается дополнительное преимущество, заключающееся в том, что эти деформации поглощаются соединительным средством без воздействия напряжений на резьбовые части, что исключает их повреждение.

Предпочтительно, первое шпунтовое соединение и/или второе шпунтовое соединение включают в себя выступ, сечение которого по первому диаметру и/или второму диаметру, соответственно, шире на его свободном конце, чем у основания, и канал, сечение которого шире у основания, чем у открытого конца. Следовательно, после сборки центрального узла, который образован первой резьбовой частью, второй резьбовой частью и соединительным средством, получают узел, который не демонтируется в осевом направлении, что облегчает его транспортирование и установку. В этом смысле особым преимуществом является то, что первое шпунтовое соединение и/или второе шпунтовое соединение включают в себя выступ, сечение которого по первому диаметру и/или по второму диаметру, соответственно, имеет T-образную форму, и канал, сечение которого имеет соответствующую перевернутую T-образную форму.

Преимущественно фиксирующее устройство содержит корпус, внутри которого расположены центральный вал и по меньшей мере частично первый фиксирующий элемент и второй фиксирующий элемент. Предпочтительно, диск имеет негладкую боковую поверхность, и корпус содержит стопорный винт, свободный конец которого выполнен с возможностью вхождения в контакт с этой негладкой боковой поверхностью, препятствуя вращению диска в случае внешних вибраций.

Преимущественно между соединительным средством и каждой из резьбовых частей выполнено соединение из упругого полимерного материала с множеством замкнутых наполненных газом внутренних полостей, например, материала, продаваемого компанией BASF под наименованием Cellasto®. Таким образом, соединительное средство защищено от пыли и мелких частиц на месте эксплуатации, и обеспечивается удерживание смазки, добавляемой в соединительное средство. Наполненные газом полости сжаты под действием давления, уменьшающего их объем, и обеспечивают нулевое или минимальное расширение.

Другие особенности и преимущества изобретения станут понятными из последующего описания со ссылкой на приложенные чертежи.

Краткое описание чертежей

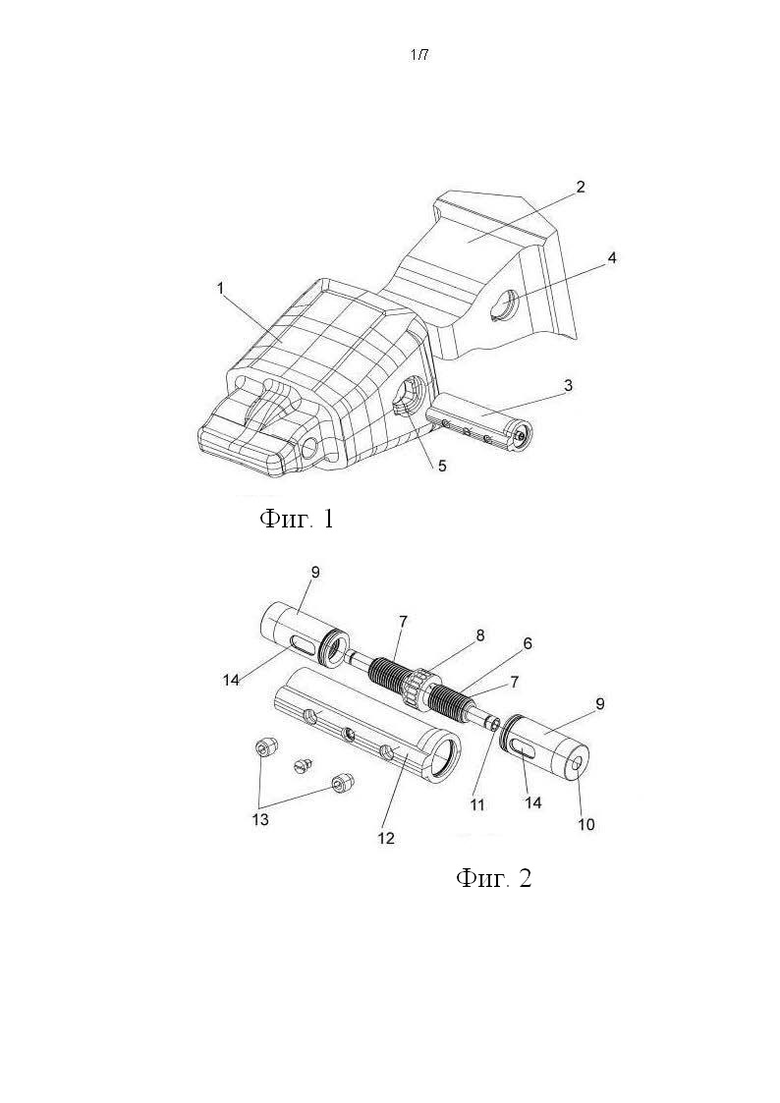

На фиг. 1 показан изнашиваемый элемент, его опора и фиксирующее устройство согласно изобретению, вид в перспективе;

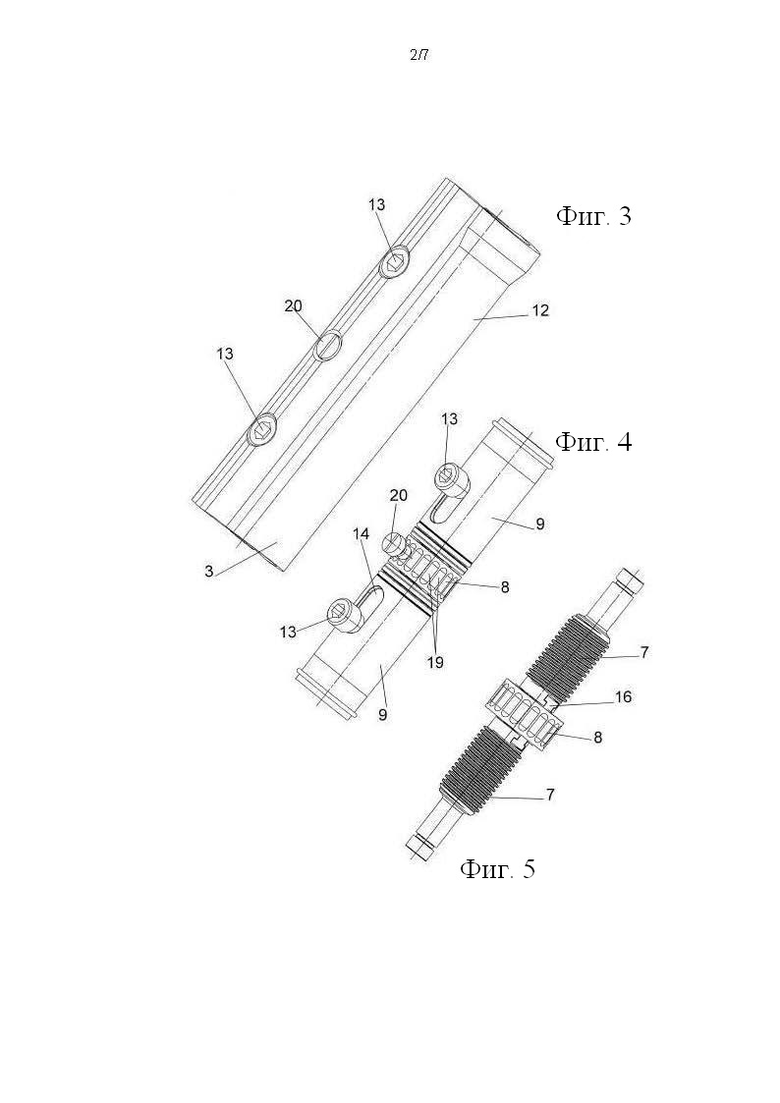

на фиг. 2 - фиксирующее устройство согласно изобретению в разобранном состоянии, вид в перспективе;

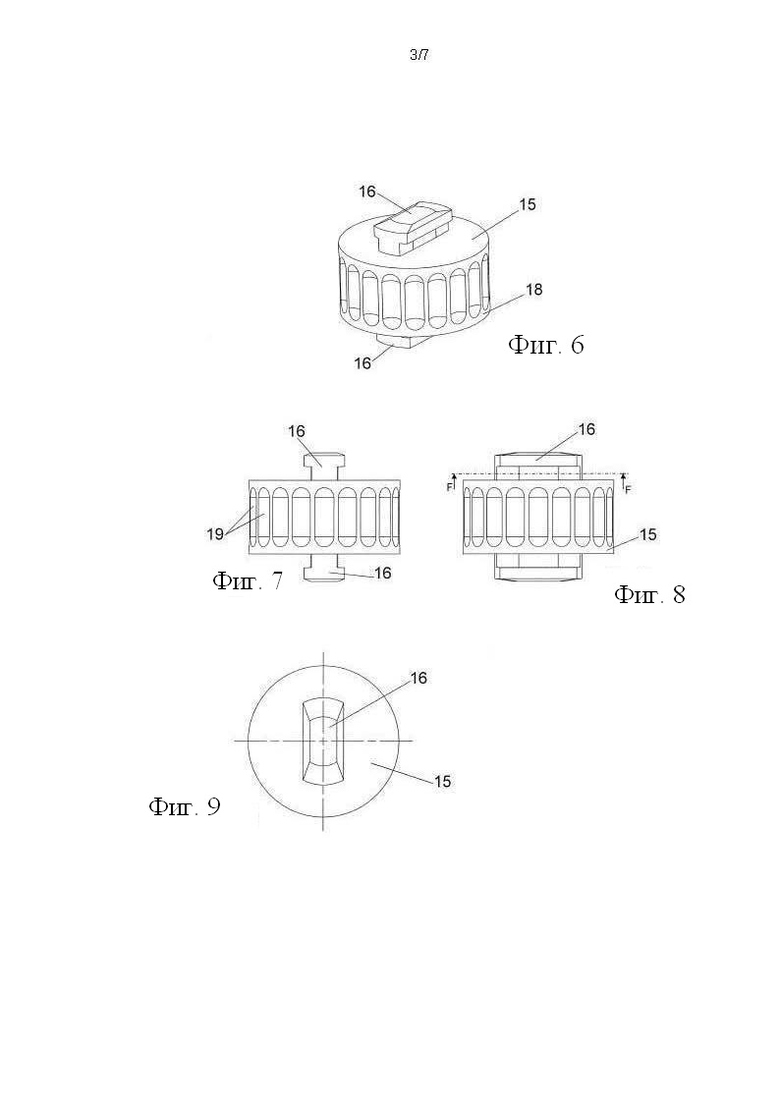

на фиг. 3 - фиксирующее устройство согласно изобретению, вид в перспективе;

на фиг. 4 - фиксирующее устройство по фиг. 3 без корпуса, вид в перспективе;

на фиг. 5 - центральный вал фиксирующего устройства по фиг. 3, вид в перспективе;

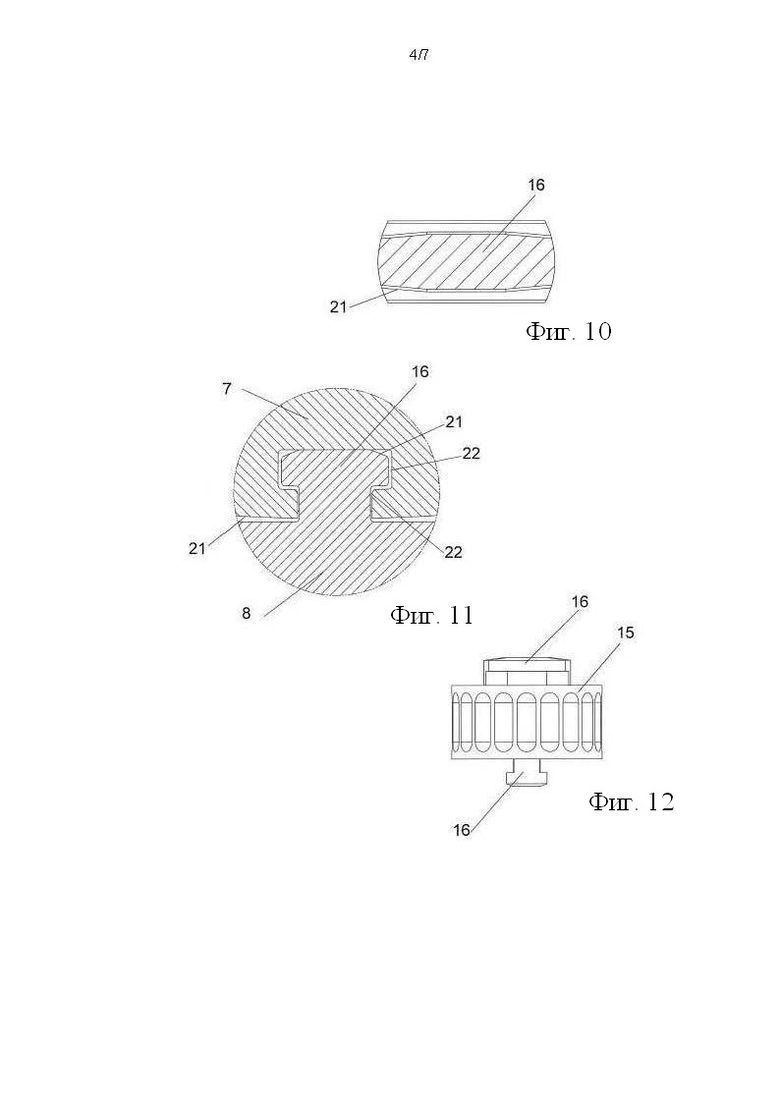

на фиг. 6 - соединительное средство центрального вала по фиг. 5, вид в перспективе;

на фиг. 7 - 9 - соединительное средство по фиг. 6, вид спереди, вид сбоку и вид сверху, соответственно;

на фиг. 10 - соединительное средство, вид в разрезе по линии F-F на фиг. 8;

на фиг. 11 - шпунтовое соединение соединительного средства по фиг. 6, вид в разрезе;

на фиг. 12 - второй варианта выполнения соединительного средства согласно изобретению, вид спереди;

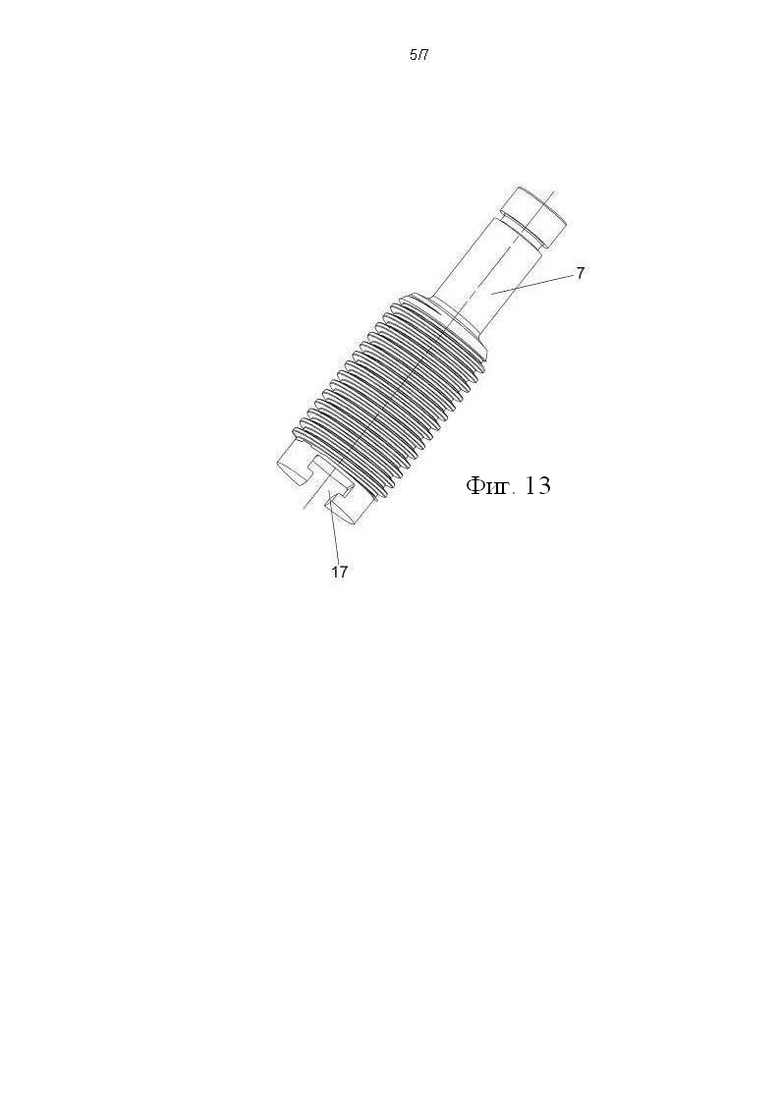

на фиг. 13 - резьбовая часть центрального вала по фиг. 5, вид в перспективе;

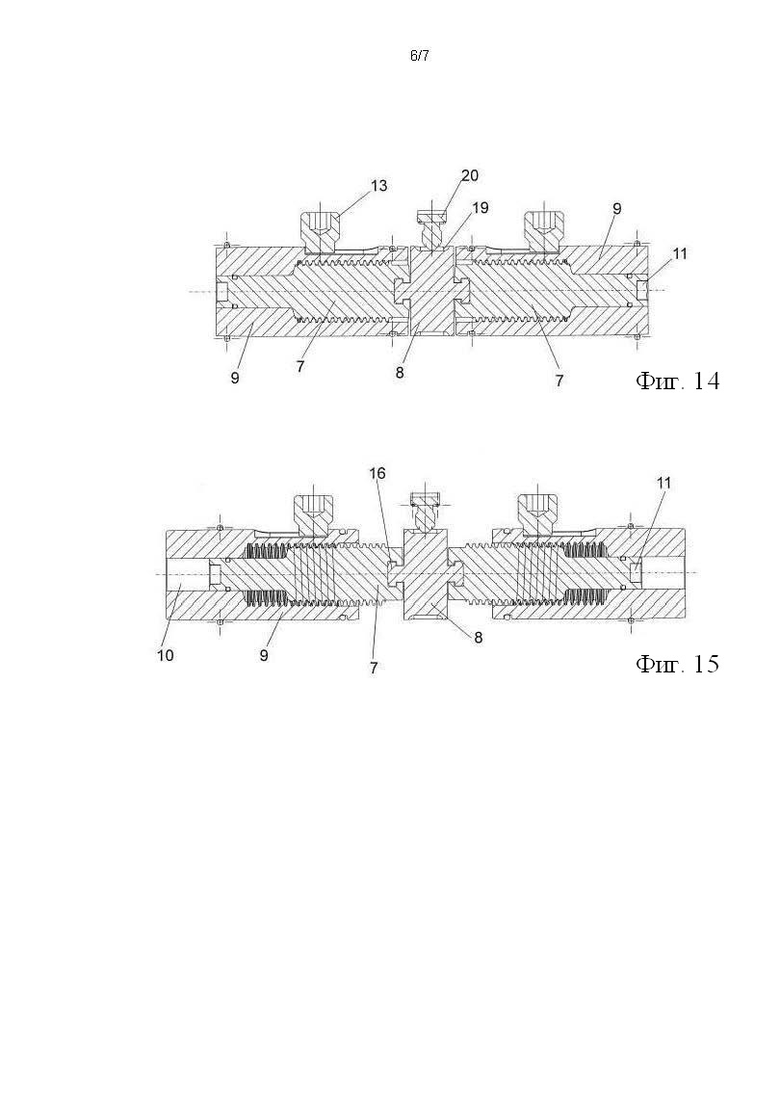

на фиг. 14 - фиксирующее устройство по фиг. 4 с убранными фиксирующими элементами, вид в продольном разрезе;

на фиг. 15 - фиксирующее устройство по фиг. 4 с выдвинутыми фиксирующими элементами, вид в продольном разрезе;

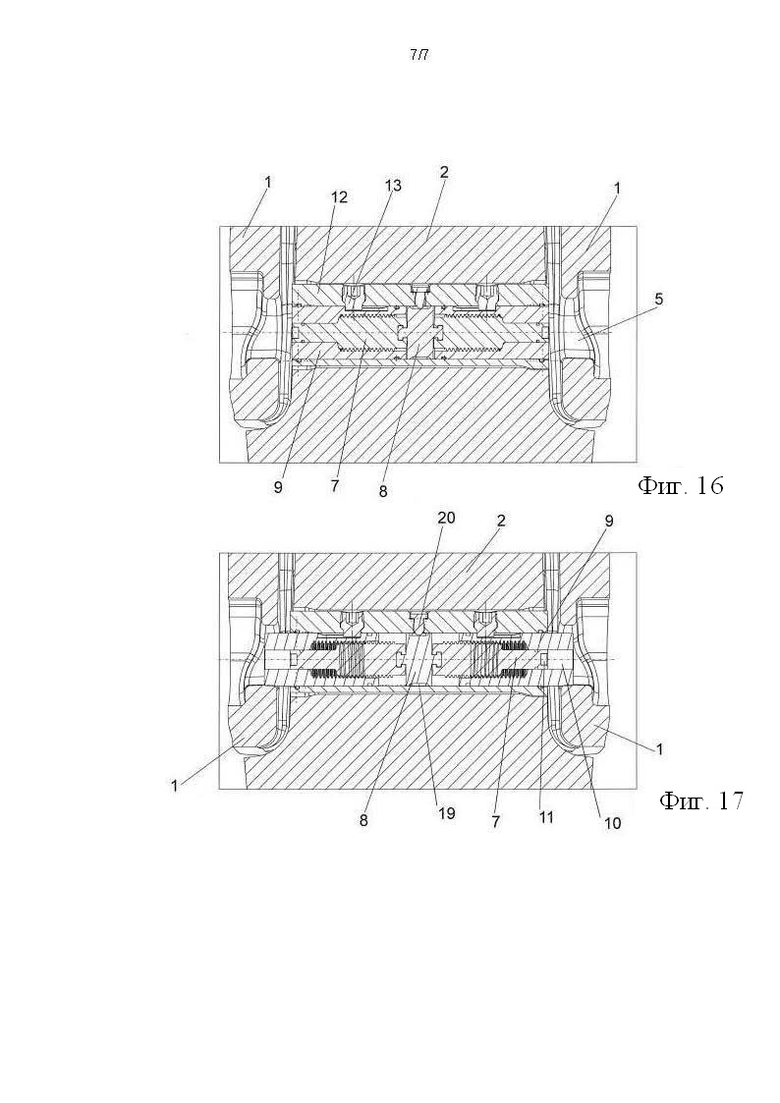

на фиг. 16 - фиксирующее устройство по фиг. 3 в собранном положении с убранными фиксирующими элементами, части изнашиваемого элемента и опоры по фиг. 1, вид в продольном разрезе;

на фиг. 17 - фиксирующее устройство по фиг. 3 в собранном положении с выдвинутыми фиксирующими элементами, части изнашиваемого элемента и опоры по фиг. 1, вид в продольном разрезе.

Осуществление изобретения

На фиг. 1 показан вид в перспективе в разобранном состоянии изнашиваемого элемента 1, опоры 2 изнашиваемого элемента 1 и фиксирующего устройства 3. Опора 2 имеет сквозное отверстие 4 в носовой части, и элемент 1 износа также имеет боковые отверстия 5 на боковых сторонах полости, в которой устанавливают носовую часть опоры, так что в собранном положении сквозное отверстие 4 и боковые стороны 5 по меньшей мере частично выровнены. Фиксирующее устройство 3 (фиг. 2) содержит центральный вал 6, образованный первой резьбовой частью 7, второй резьбовой частью 7 и соединительным средством 8, соединяющим обе резьбовые части. Резьбы обеих резьбовых частей 7 имеют различные направления вращения, т.е. одна резьба является правой резьбой, в то время как другая левой резьбой. На каждой резьбовой части 7 расположен фиксирующий элемент 9. Каждый фиксирующий элемент 9 имеет торцевое отверстие 10, через которое обеспечивается доступ к концу центрального вала 6. На концах центрального вала 6 предусмотрены средства завинчивания (например, шестигранное отверстие или шестигранная головка), так что оператор может вставлять соответствующий ключ через торцевое отверстие 10 и вращать центральный вал 6. Узел, состоящий из центрального вала 6 и резьбовых частей 7, установлен внутри корпуса 12. Корпус 12 имеет два направляющих винта 13, которые расположены внутри двух направляющих 14 в фиксирующих элементах 9. Направляющие винты 13 и направляющие 14 выполняют две функции: с одной стороны, они препятствуют относительному вращению корпуса 12 и фиксирующих элементов 9 и, с другой стороны, препятствуют полному выходу фиксирующих элементов 9 из корпуса 12 или с соответствующей резьбовой части 7. Фиксирующее устройство 3 расположено внутри сквозного отверстия 4, и после установки изнашиваемого элемента 1 на носовую часть опоры 2 с помощью соответствующего инструмента обеспечивается доступ к центральному валу 6, после чего одновременно отвинчивают два фиксирующих элемента 9 (в результате использования системы с двумя резьбами, нарезанными в противоположных направлениях). Следовательно, два фиксирующих элемента 9 выступают из корпуса 12 до тех пор, пока они не будут помещены внутри боковых отверстий 5, в результате чего изнашиваемый элемент 1 удерживается в установленном положении. Как можно видеть, ни наружная геометрия корпуса 12, ни внутренняя геометрия сквозного отверстия 4 не соответствуют круглым цилиндрам. Таким образом, предотвращается относительное вращение фиксирующего устройства 3 и опоры 2.

Как можно видеть, изобретение не зависит от того, какой изнашиваемый элемент является заданным изнашиваемым элементом (зуб, адаптер и т.д.). Изнашиваемый элемент может быть любым элементом при условии, что он крепится к соответствующей опоре посредством фиксирующего устройства согласно изобретению.

На фиг. 3 показано фиксирующее устройство 3 с полностью убранными фиксирующими элементами 9, поэтому видны только корпус 12 и направляющие винты 13. На фиг. 4 показано фиксирующее устройство 3 по фиг. 3 без корпуса 12, в то время как на фиг. 5 показан центральный вал 6 с двумя резьбовыми частями 7 и соединительным средством 8.

На фиг. 6-11 показано соединительное средство 8 согласно изобретению, содержащее диск с осью вращения. На каждой из сторон диска 15 имеется удлиненный выступ 16 с по существу T-образным сечением. Этот выступ 16 выполнен с возможностью размещения в канале 17, выполненном на конце резьбовой части 7 (фиг. 13) и имеющим перевернутое T-образное сечение. Кроме того, боковая поверхность 18 диска 15 не является гладкой, а наоборот, содержит множество канавок 19, проходящих в осевом направлении и равномерно распределенных в окружном направлении вокруг боковой поверхности 18. Эти канавки 19 вместе с фиксирующим винтом 20, расположенным в корпусе 12, действую в качестве удерживающих средств, которые препятствуют вращению соединительного средства 8 в случае вибраций.

Поверхности выступа 16 имеют множество скосов 21 или наклонных плоскостей, которые отсутствуют в канале 17 (имеющем предпочтительно постоянное сечение). В результате эти скосы 21 или наклонные плоскости образуют зазоры, которые обеспечивают определенное относительное перемещение между выступом 16 и каналом 17. Таким образом, определенные деформации в центральном валу 16 могут поглощаться без прекращения выполнения соединительным средством 8 его главной функции (передача вращения от одной резьбовой части 7 другой). В частности, что касается скоса на верхней поверхности головки T-образного выступа, необходимо принять в расчет, что в зависимости от геометрии и используемых материалов, существует относительный максимальный угол поворота резьбовой части 7 и диска 15, прежде чем материал окажется в зоне пластической деформации. Предпочтительно, скос верхней поверхности головки T-образного выступа имеет угол, который больше или равен указанному относительному максимальному углу поворота.

Аналогично, между поверхностями выступа 16 и соответствующими поверхностями канала 17 в тех сегментах, где они параллельны, предусмотрен зазор 22, превышающий зазор, который строго требуется для обеспечения установки выступа 16 в канале 17, и больше зазора, который строго требуется на основании технологии изготовления. Другими словами, узел рассчитан так, что он имеет «чрезмерный зазор». Этот «чрезмерный зазор» является зазором, который обеспечивает относительное перемещение между соединительным средством 8 и резьбовыми элементами 7 и поглощает деформации, которые могут возникать в центральном валу 6 во время работы оборудования. Как указано выше, эти зазоры 22 между каждой парой поверхностей напротив друг друга в любых шпунтовых соединениях, предпочтительно больше по меньшей мере на 15%, предпочтительно больше по меньшей мере на 20% требуемого минимального допуска, рассчитанного по стандарту DIN 7168 (значения в процентах измерены применительно к требуемому минимальному допуску). В конкретном случае, в котором шпунтовое соединение имеет выступ 16 с T-образным сечением, этот критерий «минимумов» (т.е. зазор 22 больше по меньшей мере на 15%, предпочтительно больше по меньшей мере на 20% требуемого минимального допуска, рассчитанного по стандарту DIN 7168) предпочтительно удовлетворяется в «шейке» шпунтового соединения, т.е. между вертикальной стенкой (согласно фиг. 11) T-образного выступа и вертикальной стенкой канала 17. Преимущественно другие зазоры между головкой T-образного выступа и окружающими ее стенками канала 17 по меньшей мере на 50% больше (и предпочтительно в два раза больше) зазора 22 в шейке. Также преимущественно, если в случае T-образного выступа 16 ширина шейки T-образного выступа составляет 2/3 ширины головки T-образного выступа (обе величины измерены по разрезу на фиг. 11). Также является преимуществом, если высота шейки T-образного выступа равна высоте головки T-образного выступа (обе величины измерены по разрезу на фиг. 11).

На фиг. 12 показано соединительное средство 8 аналогичное соединительному средству на фиг. 6-11, но в котором выступ 16 на верхней стороне (фиг. 12) диска 15 проходит согласно диаметру, который повернут на 90° относительно диаметра, согласно которому выступ 16 проходит на нижней стороне диска 15.

На фиг. 14 и 15 показан вид в продольном разрезе фиксирующего устройства 3 по фиг. 4. Фиксирующее устройство 3 в комплекте содержит корпус 12, но корпус 12 удален для большей ясности чертежей. На фиг. 14 фиксирующие элементы 9 убраны. Из этого положения оператор может иметь доступ к центральному валу 6 через его два конца и посредством вращения вала посредством соответствующего инструмента. Вращение, передаваемое резьбовой части 7, с одной стороны перемещает соответствующий фиксирующий элемент 9 наружу, и с другой стороны, целиком вращает соединительное средство 8 и захватывает с собой другую резьбовую часть 7, которая вызывает наружное перемещение другого фиксирующего элемента 9 до достижения положения, показанного на фиг. 15. В «идеальном положении» первая ось вращения первой резьбовой части 7 и вторая ось вращения второй резьбовой части 7 полностью совпадают друг с другом и с осью вращения диска 15 соединительного средства 8. Однако фиксирующее средство 3 согласно изобретению продолжает удовлетворительно работать в «нормальных рабочих условиях», в которых первая ось вращения больше не совпадает полностью со второй осью вращения, поскольку соединительное средство 8 обеспечивает, с одной стороны, поглощение этих отклонений, защищая резьбы, и, с другой стороны, передавая вращение от одной резьбовой части 7 к другой, несмотря на испытываемые деформации.

Фиг. 16 и 17 эквивалентны фиг. 14 и 15, но на них показан весь узел фиксирующего устройства 3 (с корпусом 12) и, кроме того, частично показаны изнашиваемые элементы 1 и опора 2 по фиг. 1. На этих фигурах можно более отчетливо видеть напряжения, воздействию которых подвергается фиксирующее устройство. Во время использования изнашиваемый элемент 1 имеет тенденцию к перемещению вперед (вверх на фиг. 16 и 17), захватывая с собой концы фиксирующих элементов 9. Соответственно, центральный участок фиксирующего устройства 3 сжимается у передней стенки сквозного отверстия 4, что ведет к воздействию на него изгибающих напряжений во время эксплуатации. Эти напряжения вызывают вышеуказанные деформации, а также ухудшение состояния резьбы двух резьбовых частей 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНОЕ СРЕДСТВО ДЛЯ КРЕПЛЕНИЯ ИЗНАШИВАЕМОГО ЭЛЕМЕНТА НА ПЕРЕДНЕЙ КРОМКЕ ОПОРЫ | 2018 |

|

RU2765944C2 |

| ВЫРАВНИВАТЕЛЬ ПЛИТОК | 2021 |

|

RU2834638C1 |

| ШПУНТОВАЯ ПРОБОЧНАЯ ЗАГЛУШКА | 2021 |

|

RU2832115C1 |

| ШАРНИРНО-РЫЧАЖНЫЙ СОЕДИНИТЕЛЬНЫЙ УЗЕЛ | 2007 |

|

RU2347120C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ВРАЩАЮЩЕГО МОМЕНТА | 1991 |

|

RU2106549C1 |

| РОТАЦИОННЫЙ РАСПЫЛИТЕЛЬ С РАСПЫЛИТЕЛЬНЫМ КОЛОКОЛОМ И ФИКСАТОРОМ | 2010 |

|

RU2530091C2 |

| МАХОВИКОВОЕ УСТРОЙСТВО, В ЧАСТНОСТИ, ДЛЯ АВТОМОБИЛЕЙ (ВАРИАНТЫ) | 1994 |

|

RU2241158C2 |

| АВТОБЕТОНОМЕШАЛКА И СОЕДИНИТЕЛЬНАЯ КОНСТРУКЦИЯ ДЛЯ НЕЕ | 2010 |

|

RU2560030C2 |

| РОЛИКОВАЯ ЛИНЕЙКА | 2011 |

|

RU2479436C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ДВУХ ВАЛОВ И СНАБЖЕННОЕ ИМ СЦЕПНОЕ УСТРОЙСТВО | 2020 |

|

RU2803902C2 |

Изобретение относится к машинам для землеройных работ, оснащенным лопатой или ковшом. Технический результат – повышение производительности машин за счет возможности замены элементов износа на местах ведения работ быстро и надежно. Фиксирующее устройство для крепления изнашиваемого элемента к опоре в машине для земляных работ содержит центральный вал с первой частью с правой резьбой, определяющей первую ось вращения, и второй частью с левой резьбой, определяющей вторую ось вращения, первый фиксирующий элемент, навинченный на первой резьбовой части, и второй фиксирующий элемент, навинченный на второй резьбовой части, средство завинчивания по меньшей мере на одном из концов центрального вала, доступное снаружи через по меньшей мере один из фиксирующих элементов. Первая и вторая резьбовые части прикреплены друг к другу посредством соединительного средства, выполненного с возможностью передачи вращения между первой и второй резьбовыми частями. При этом соединительное средство содержит диск с осью вращения, первая сторона которого расположена напротив конца первой резьбовой части, а вторая сторона расположена напротив второй резьбовой части. Между первой стороной и концом первой резьбовой части выполнено первое шпунтовое соединение, проходящее по первому диаметру, так что диск и первая резьбовая часть способны перемещаться относительно друг друга по этому первому диаметру. Между второй стороной и концом второй резьбовой части выполнено второе шпунтовое соединение, проходящее по второму диаметру, так что диск и вторая резьбовая часть способны перемещаться относительно друг друга по этому второму диаметру. 11 з.п. ф-лы, 17 ил.

1. Фиксирующее устройство (3) для крепления изнашиваемого элемента (1) к опоре (2) в машине для земляных работ, содержащее

центральный вал (6) с первой частью (7) с правой резьбой, определяющей первую ось вращения, и второй частью (7) с левой резьбой, определяющей вторую ось вращения,

первый фиксирующий элемент (9), навинченный на первой резьбовой части (7), и второй фиксирующий элемент (9), навинченный на второй резьбовой части (7),

средство завинчивания по меньшей мере на одном из концов центрального вала (6), доступное снаружи через по меньшей мере один из фиксирующих элементов (9),

причем первая и вторая резьбовые части (7) прикреплены друг к другу посредством соединительного средства (8), выполненного с возможностью передачи вращения между первой и второй резьбовыми частями (7),

отличающееся тем, что соединительное средство (8) содержит диск (15) с осью вращения, первая сторона которого расположена напротив конца первой резьбовой части (7), а вторая сторона расположена напротив второй резьбовой части (7), при этом между первой стороной и концом первой резьбовой части (7) выполнено первое шпунтовое соединение, проходящее по первому диаметру, так что диск (15) и первая резьбовая часть (7) способны перемещаться относительно друг друга по этому первому диаметру, а между второй стороной и концом второй резьбовой части (7) выполнено второе шпунтовое соединение, проходящее по второму диаметру, так что диск (15) и вторая резьбовая часть (7) способны перемещаться относительно друг друга по этому второму диаметру.

2. Фиксирующее устройство по п. 1, отличающееся тем, что первый диаметр и второй диаметр параллельны друг другу.

3. Фиксирующее устройство по п. 1, отличающееся тем, что первый диаметр и второй диаметр перпендикулярны друг другу.

4. Фиксирующее устройство по любому из пп. 1-3, отличающееся тем, что первое шпунтовое соединение и/или второе шпунтовое соединение включают в себя выступ (16) и канал (17), причем сечение выступа (16) по первому диаметру и/или второму диаметру, соответственно, меньше сечения канала (17).

5. Фиксирующее устройство по любому из пп. 1-4, отличающееся тем, что первое шпунтовое соединение и/или второе шпунтовое соединение включают в себя выступ (16) и канал (17), причем сечение выступа (16) по первому диаметру и/или второму диаметру, соответственно, имеет скосы (21).

6. Фиксирующее устройство по любому из пп. 1-5, отличающееся тем, что первое шпунтовое соединение и/или второе шпунтовое соединение включают в себя выступ (16), сечение которого по первому диаметру и/или второму диаметру, соответственно, шире на его свободном конце, чем у основания, и канал (17), сечение которого шире у основания, чем у открытого конца.

7. Фиксирующее устройство по любому из пп. 1-6, отличающееся тем, что первое шпунтовое соединение и/или второе шпунтовое соединение включают в себя выступ (16), сечение которого по первому диаметру и/или второму диаметру, соответственно, имеет T-образную форму, и канал (17), сечение которого имеет соответствующую перевернутую T-образную форму.

8. Фиксирующее устройство по любому из пп. 1-7, отличающееся тем, что зазор (22) между каждой парой поверхностей напротив друг друга в первом шпунтовом соединении и/или втором шпунтовом соединении больше по меньшей мере на 15%, предпочтительно больше по меньшей мере на 20% требуемого минимального допуска, рассчитанного по стандарту DIN 7168.

9. Фиксирующее устройство по любому из пп. 5-8, отличающееся тем, что в зависимости от геометрии первого шпунтового соединения и/или второго шпунтового соединения существует относительный максимальный угол поворота между резьбовой частью (7) и диском (15), прежде чем материал окажется в зоне пластической деформации, причем скосы (21), расположенные в одном направлении поворота, что и относительный максимальный угол поворота, имеют угол, больший или равный этому относительному максимальному углу поворота.

10. Фиксирующее устройство по любому из пп. 1-9, отличающееся тем, что содержит корпус (12), внутри которого расположены центральный вал (6) и по меньшей мере частично первый и второй фиксирующие элементы (9).

11. Фиксирующее устройство по п. 10, отличающееся тем, что диск (15) имеет негладкую боковую поверхность (18) и корпус (12) содержит стопорный винт (20), свободный конец которого выполнен с возможностью вхождения в контакт с этой негладкой боковой поверхностью (18).

12. Фиксирующее устройство по любому из пп. 1-11, отличающееся тем, что между соединительным средством (8) и каждым из первой и второй резьбовой частей (7) выполнено соединение из упругого полимерного материала с множеством замкнутых наполненных газом внутренних полостей.

| US 20150197922 A1, 16.07.2015 | |||

| ВСЕСОЮЗНАЯ [ИТШЫЙ-ТГ?КИ'(ГИ*<БИБЛИО'СКА | 0 |

|

SU326302A1 |

| US 20030140531 A1, 31.07.2003 | |||

| WO 2007016719 A1, 15.02.2007 | |||

| EP 2952639 A1, 09.12.2015. | |||

Авторы

Даты

2019-06-18—Публикация

2017-02-14—Подача