Изобретение относится к области холодильной техники, а именно технологии низкотемпературного получения диоксида углерода из продуктов сгорания углеводородосодержащего топлива.

Большинство способов промышленного производства диоксида углерода из дымовых газов основаны на химических принципах предварительного извлечения и концентрирования диоксида углерода из продуктов сгорания углеводородного топлива с последующей реализацией того или иного холодильного цикла /1/.

Их общим недостатком является сложное технологическое построение процесса, сопряженное с высоким уровнем энергозатрат и необходимостью использования при реализации дорогостоящих химических реактивов.

Известен способ прямого получения твердого диоксида углерода путем детандирования предварительно осушенного дымового газа низкого давления, позволяющий в 2-3 раза, по сравнению с традиционными решениями, снизить расход энергии на производство единицы массы товарной продукции (способ-прототип) /2/.

Для его практического осуществления продукты сжигания углеводородного топлива охлаждают до температуры окружающей среды, осушают, сжимают компрессором, повторно охлаждают, в том числе за счет рекуперативного теплообмена с обратным отбросным холодным потоком продуктов сгорания низкого давления до температуры, близкой к температуре насыщения диоксидом углерода прямого потока газа при выбранном давлении сжатия. В дальнейшем сжатый газ дополнительно охлаждают за счет расширения в детандере до давления, близкого к атмосферному. В результате переохлаждения из него в кристаллическом виде выделяется часть присутствующего в продукте диоксида углерода, которая подвергается сепарационному отделению из низкотемпературного потока газа.

При неоспоримой технологической простоте реализации недостатком рассматриваемого способа является низкая степень извлечения диоксида углерода из газообразных продуктов сжигания углеводородного сырья, не превышающая 20-25%, при уровне удельных энергозатрат на производство конечной продукции 1,3-1,4 кВтчас/кг.

Указанного недостатка лишен предлагаемый способ получения диоксида углерода, в котором в качестве сжигаемого углеводородного топлива выступает сжиженнный природный газ, холод газификации которого перед подачей на сжигание используется для дополнительного охлаждения продуктов сгорания топлива, прошедших через детандер.

За счет дополнительного охлаждения равновесное содержание диоксида углерода в отходящем газе резко снижается. В частности, при температуре порядка 150-163 К, оно не превышает величины 0,7-4 об.%. При обычно встречающейся на практике исходной концентрации диоксида углерода в дымовом газе на уровне 8-10 об.% это обеспечивает увеличение степени его расчетного извлечения до 50-90%. Тем самым, даже без изменения абсолютной величины значения первоначального сжатия дымового газа, определяющего общий расход энергии на реализацию процесса, уровень удельных энергозатрат на производство единицы массы твердого диоксида углерода, по сравнению со способом-прототипом, снижается не менее чем в 2 раза.

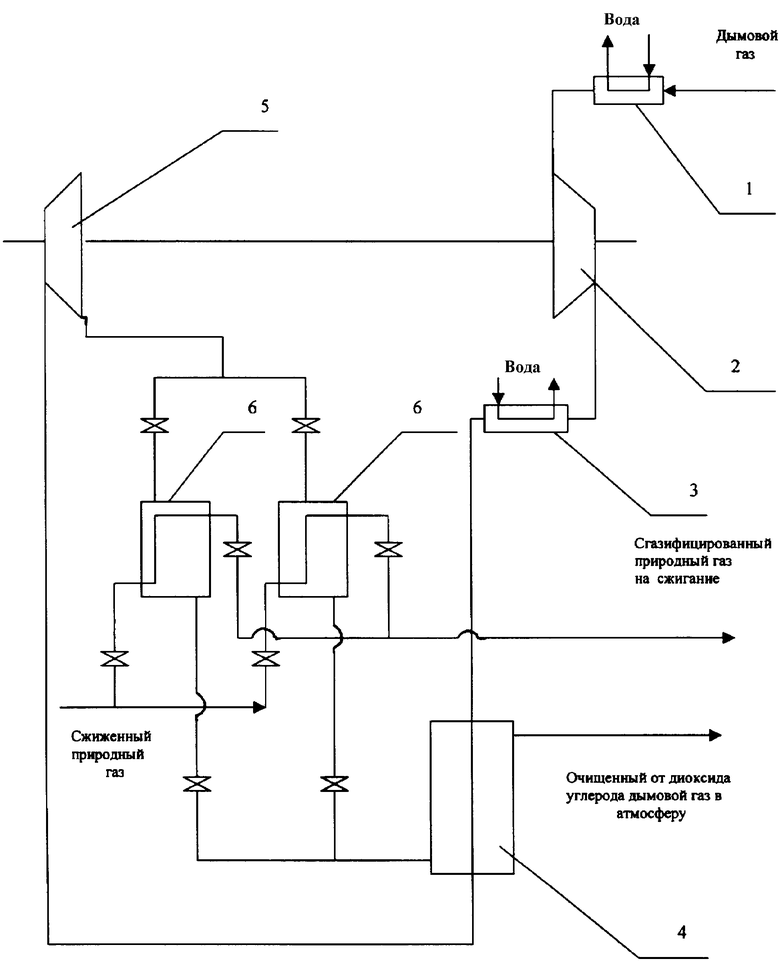

На чертеже приведен один из возможных вариантов принципиальной технологической схемы установки для реализации предлагаемого способа.

Дымовой газ, образовавшийся в результате сгорания предварительно сгазифицированного сжиженного природного газа, перед и после компримирования в турбокомпрессоре 2, последовательно охлаждается и осушается в теплообменниках 1, 3 и 4. При этом в первых двух аппаратах для целей охлаждения используется вода, а в третьем - поток дымового газа низкого давления, подвергнутый расширению в турбодетандере 5. Затем газ низкого давления дополнительно охлаждается в одном из двух попеременно работающих теплообменниках-сепараторах 6 за счет теплообмена с испаряющимся сжиженным природным газом.

Пример.

Положим, что на сжигание поступает 160 кг/час сжиженного природного газа. В этом случае массовый расход осушенных продуктов сгорания (дымового газа) составляет величину порядка 2960 кг/час при исходной объемной концентрации диоксида углерода 7.6 об.% (14,1 мас.%). Следуя методологии расчета процесса производства диоксида углерода методом прямого детандирования /2, с.106-115/, при давлении сжатия дымового газа до 2,27·105 Па и его расширении до давления 1,135·105 Па имеем температуру газа после детандера 167 К. Это соответствует остаточной равновесной концентрации диоксида углерода в отбросном газе низкого давления - 11,2 мас.%. В результате степень извлечения диоксида углерода из исходного газа составляет величину:

(14,1-11,2)/14,1=0,206 (20,6%)

Для дополнительного охлаждения газа до температуры 164 К с целью снижения остаточного содержания диоксида углерода в отбросном продукте до величины 4,5 об.% (7,4 мас.%) и доведения степени извлечения целевого компонента до (14,1-7.4)/1.41=0,47 (47%) необходимо затратить количество холода в размере 19,2 кВт. Из них 16,6 кВт расходуется на покрытие тепла кристаллизации диоксида углерода, а 2,6 кВт на охлаждение всего потока дымового газа на величину 3 К.

Общее же количество холода, образующееся при испарении потока сжиженного природного газа с массовым расходом 160 кг/час, составляет 21 кВт, что вполне достаточно для достижения поставленной цели. Таким образом, в результате утилизации холода регазификации сжиженного природного газа, поступающего на сжигание, удается почти в 2,3 раза увеличить степень извлечения из дымового газа диоксида углерода и в соответственное количество раз снизить величину удельных энергозатрат на выпуск продукции по сравнению со способом-прототипом.

Источники информации

1. Т.Ф.Пименова. Производство и применение сухого льда, жидкого и газообразного диоксида углерода. М., 1982.

2. В.Д.Галдин. Производство и применение сухого льда. Учебное пособие.

Омск, Изд-во ОмГПУ, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ХОЛОДА И ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ | 2011 |

|

RU2482406C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫРАБОТКИ МЕХАНИЧЕСКОЙ, ТЕПЛОВОЙ ЭНЕРГИИ И ПОЛУЧЕНИЯ ТВЕРДОГО ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2691869C2 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ГЕНЕРИРОВАНИЯ ЭНЕРГИИ | 2013 |

|

RU2648914C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СИСТЕМА СИНТЕЗА ЖИДКОГО ТОПЛИВА | 2007 |

|

RU2415904C2 |

| Способ переработки магистрального природного газа с низкой теплотворной способностью | 2016 |

|

RU2615092C9 |

Изобретение относится к области холодильной техники. Сжатый, осушенный и охлажденный дымовой газ, получаемый сжиганием углеводородного топлива, детандируют. Охлаждение дымового газа можно осуществлять за счет рекуперативного теплообмена с обратным отбросным потоком. Из полученного газа низкого давления выделяют твердую фазу диоксида углерода. В процессе сепарации твердой фазы диоксида углерода газ низкого давления дополнительно охлаждают за счет теплообмена с испаряющимся потоком сжиженного природного газа. Изобретение позволяет увеличить степень извлечения диоксида углерода и снизить удельные энергозатраты за счет использования на теплоэнергетическом объекте природного газа как топлива, так и низкотемпературного хладагента. 1 ил.

Способ производства диоксида углерода из продуктов сжигания углеводородного топлива, включающий детандирование предварительно сжатого, осушенного и охлажденного, в том числе за счет рекуперативного теплообмена с обратным отбросным потоком, дымового газа с последующей сепарацией из охлажденного потока газа низкого давления твердой фазы диоксида углерода, отличающийся тем, что в процессе сепарации твердой фазы диоксида углерода газ низкого давления дополнительно подвергается охлаждению за счет теплообмена с испаряющимся потоком сжиженного природного газа.

| Комплексная парогазовая установка | 1984 |

|

SU1195154A1 |

| Преобразователь постоянного напряжения в переменное синусоидальной формы | 1980 |

|

SU917286A1 |

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 0 |

|

SU386640A1 |

| Фундамент сейсмостойкого здания,сооружения | 1985 |

|

SU1286682A1 |

| Теплохладоэнергетический агрегат | 1983 |

|

SU1092337A1 |

| СПОСОБ РАБОТЫ КОМПЛЕКСНОЙ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ УСТАНОВКИ | 1997 |

|

RU2133416C1 |

| GB 997507 А, 07.07.1965. | |||

Авторы

Даты

2009-03-27—Публикация

2006-08-07—Подача