Изобретение относится к насосу с осевым разъемом для перемещения текучей среды согласно преамбуле независимого пункта формулы изобретения.

Насосы с осевым разъемом, которые также называют горизонтально разделенными насосами, являются насосами, в которых корпус разделен параллельно оси вала и при этом имеет нижнюю часть и крышку. Как нижняя часть, так и крышка каждая имеет фланец, фланцы ставят друг на друга для сборки насоса и затем неподвижно соединяют, например, скрепляют болтами друг с другом.

Насосы с осевым разъемом давно известны и производятся в различных вариантах осуществления, обычно, как центробежные насосы, например, однопоточные или двухпоточные насосы и как одноступенчатые или многоступенчатые насосы. В данной компоновке лопастное колесо насоса может располагаться между двумя подшипниками (насос с центральным расположением ротора относительно подшипников). Область применения данных насосов является весьма широкой, например, они применяютcя в нефтяной и газовой промышленности, а также в водном хозяйстве и в области электроэнергетики. Часто насосы с осевым разъемом выполняют для работы под высоким давлением или с высокой производительностью, подходящими для перекачки на большие высоты, подачи по водоводам и нефтяным трубопроводам или для опреснения воды с помощью обратного осмоса.

Естественно, уплотнение между нижней частью и крышкой корпуса, расположенное вдоль двух фланцев, является весьма важным для насосов с осевым разъемом. Здесь важно с одной стороны изолировать внутреннюю область насоса от окружающей среды, а с другой стороны, изолировать области внутри насоса, в которых отличающиеся давления создаются в рабочем состоянии, друг от друга, например, в случае многоступенчатых насосов.

Для уплотнения между нижней частью и крышкой общепринятым является вставление плоского уплотнения между двумя фланцами, в частности для вариантов с высоким давлением, при этом два фланца не имеют прямого контакта друг с другом в смонтированном состоянии, но вместо этого входят в контакт с двух сторон с плоским уплотнением. Такие плоские уплотнения требуют высокой предварительной нагрузки, в частности, для достижения требуемого высокого сжатия между нижней частью, крышкой и плоским уплотнением.

Альтернативная технология для уплотнения между нижней частью и крышкой, например, описанная в заявке WO-A-2014/083374, предусматривает установку фланцев нижней части и верхней часть напрямую одного на другой без уплотнения, проложенного между ними. Соответствующие поверхности двух фланцев при этом образуют уплотнительные поверхности, которые имеют прямой контакт друг с другом в смонтированном состоянии. Для данного решения, по меньшей мере, один паз под уплотнение обычно создается в нижней части или в крышке, или в нижней части и в крышке, причем паз под уплотнение проходит с обоих сторон вала по всей аксиальной длине насоса, и уплотнительный элемент в виде шнура, например, уплотнительный элемент в виде кольцевой прокладки круглого сечения вставляется в паз под уплотнение. После вставления уплотнительного элемента в виде шнура в паз под уплотнение нижнюю часть и крышку свинчивают в упор друг с другом так, что уплотнительные поверхности двух фланцев находятся в прямом контакте друг с другом, и уплотнительный элемент в виде шнура упруго деформируется в пазу под уплотнение для обеспечения при этом надежного уплотнения.

Поскольку плоское уплотнение не вставлено между фланцем нижней части и фланцем крышки в данном решении, винтовые соединения, с помощью которых нижнюю часть и крышку скрепляют друг с другом, должны нести значительно уменьшенную нагрузку. При этом получают ряд преимуществ: например, фланцы, которые образуют уплотнительные поверхности, можно выполнить значительно более тонкими и узкими, меньше материала требуется для фланцев, что дает экономию расходов и массы; можно применять винты и/или болты уменьшенного размера для свинчивания вместе нижней части и крышки, при этом винты и/или болты можно также расположить ближе к гидравлическому контуру. Кроме того, применение уплотнительного элемента в виде шнура допускает увеличенную деформацию корпуса в сравнении с вариантом применения плоских уплотнений. Данное является в частности предпочтительным для многоступенчатых насосов, поскольку протечку между областями с отличающимся давлением, присутствующими в насосе, можно значительно уменьшить или можно даже исключить.

Уплотнительные элементы обычно изготавливают из эластомера, например, применяемого для обычных кольцевых уплотнительных прокладок круглого сечения, например, нитрильного каучука или бутадиен-нитрильного каучука.

Для большинства вариантов применения выполняют несколько пазов под уплотнение с соответствующим уплотнительным элементом в виде шнура или в виде кольца в каждом из них. Таким образом, например, можно выполнять внутренний уплотнительный элемент в виде шнура для уплотнения области всасывания от области сжатия и можно выполнять наружный уплотнительный элемент в виде шнура, который изолирует внутреннюю область насоса от внешней среды, то есть от давления окружающей среды. В частности, для многоступенчатых насосов можно выполнять дополнительные пазы под уплотнение, каждый снабженный вставленным элементом в виде шнура, для уплотнения пространств с отличающимися давлениями друг от друга, где отличающиеся давления возникают в рабочем состоянии.

Для конструктивного исполнения таких уплотнений с уплотнительным элементом в виде шнура предпочтительным является индивидуальное конструктивное исполнение уплотнительных элементов в виде шнура, если возможно, замкнутой формы, то есть кольцеобразных уплотнительных элементов, поскольку соединительные или контактные точки между индивидуальными уплотнительными элементами могут давать протечки, в частности в насосах с высоким рабочим давлением, например, до 100 бар (10 МПа). Вместе с тем, по чисто конструктивным соображениям невозможно обеспечить совершенное уплотнение элементов, примыкающих друг к другу. Всегда существуют критические точки, на которых два индивидуальных уплотнительных элемента должны примыкать один к другому или соединяться друг с другом и где элементы должны взаимодействовать друг с другом для требуемого уплотнения.

Такой критической точкой является соединение между корпусом насоса и боковыми крышками насоса, где три компонента крепятся друг с другом, конкретно, нижняя часть корпуса, крышка корпуса и боковая крышка. В данной критической точке насос следует изолировать от окружающей среды и/или давления окружающей среды. Протечки, здесь возникающие, не только приводят к уменьшению кпд насоса, но могут также приводить к загрязнению окружающей среды пролитой текучей средой, которое зависит от текучей среды, перекачиваемой насосом, например, нефтесодержащей жидкостью или товарной нефтью.

Другой критической точкой является соединение и/или контакт наружного уплотнительного элемента, которые служат для уплотнения насоса от окружающей среды, с такими уплотнительными элементами, которые разграничивают области, в которых отличающиеся давления присутствуют в рабочем состоянии, друг от друга внутри насоса. Например, для многоступенчатого насоса внутренний уплотнительный элемент, который служит для уплотнения двух ступеней друг от друга, требуется соединять и/или вводить в контакт с наружным уплотнительным элементом. Данное соединение должно быть надежным и ремонтопригодным при техобслуживании, не требовать больших трудозатрат и расходов или специального инструмента.

Принимая во внимание описанный выше уровень техники понятно, что задачей изобретения является создание насоса с осевым разъемом для перемещения текучей среды, в котором надежное уплотнение обеспечено, кроме всего прочего, на соединительных точках между уплотнительными элементами для всех рабочих состояний, в том числе для длительной эксплуатации насоса.

Объект изобретения, удовлетворяющий условиям данной задачи отличается наличием признаков по независимому пункту формулы изобретения.

Изобретением предложен насос с осевым разъемом для перемещения текучей среды, имеющий корпус с осевой плоскостью разъема, который содержит нижнюю часть и крышку, при этом нижняя часть имеет первую уплотнительную поверхность, и крышка имеет вторую уплотнительную поверхность, при этом нижняя часть и крышка выполнены с возможностью скрепления друг с другом так, что две уплотнительные поверхности имеют прямой контакт друг с другом, при этом, по меньшей мере, один первый паз под уплотнение для приема первого уплотнительного элемента обеспечен в уплотнительных поверхностях, и при этом, по меньшей мере, один второй паз под уплотнение обеспечен для приема второго уплотнительного элемента, при этом первый паз под уплотнение и второй паз под уплотнение соединены друг с другом областью соединения; и при этом упругий предварительно нагруженный элемент обеспечен в области соединения, упругий предварительно нагруженный элемент прикладывает предварительную нагрузку на один из двух уплотнительных элементов.

Предпочтительно, первый уплотнительный элемент вставлен в первый паз под уплотнение, и второй уплотнительный элемент вставлен во второй паз под уплотнение.

Посредством обеспечения предварительно нагруженного элемента в области соединения между двумя соединительными пазами, создают предварительную нагрузку, по меньшей мере, на один из уплотнительных элементов, которая обеспечивает надежный и герметичный контакт уплотнительного элемента, например, со стенкой паза под уплотнение, в который уплотнительный элемент вставлен, для всех рабочих состояний. Предварительная нагрузка здесь предпочтительно направлена так, что предварительно нагружает уплотнительный элемент в направлении к области понижающегося давления. Посредством предварительно нагруженного элемента можно реализовать очень надежное и прочное уплотнение, в частности, в области соединения между двумя уплотнительными элементами.

Предварительно нагруженный элемент дополнительно обеспечивает преимущество получения весьма эффективного уплотнения уже при давлениях ниже рабочего, например, при пуске насоса. Кроме того, преимущество состоит в том, что после длительной эксплуатации насоса, когда деградация или другие изменения могут возникнуть в уплотнительном элементе, упругий предварительно нагруженный элемент компенсирует данные изменения и надежно прижимает уплотнительный элемент в упор к стенке паза под уплотнение или в упор к другой контактной поверхности.

Согласно предпочтительному варианту осуществления в области соединения обеспечен вырез для приема предварительно нагруженного элемента, благодаря которому элемент можно устанавливать надежно на требуемой позиции.

Предварительно нагруженный элемент является предпочтительно упруго пружинящим и, в частности, предпочтительно выполнен, как пружина.

Обнаружено, что для реализации удовлетворительного предварительного нагружения предпочтительно предварительно нагруженный элемент проходит параллельно первому уплотнительному элементу или параллельно второму уплотнительному элементу.

В предпочтительном варианте осуществления выполнены первый паз под уплотнение или второй паз под уплотнение для приема уплотнительного элемента в виде шнура. В зависимости от позиции в насосе, где уплотнение должно происходить между индивидуальными уплотнительными элементами, существуют отличающиеся предпочтительные варианты, которые можно естественно реализовать все вместе на отличающихся позициях в одном насосе.

Вариант состоит в том, что первый паз под уплотнение и второй паз под уплотнение выполнены с возможностью приема уплотнительного элемента в виде шнура. Данный вариант является подходящим для соединения и/или поддержания контакта двух уплотнительных элементов в виде шнура, которые можно, например, реализовать в многоступенчатых насосах.

Другой вариант состоит в том, что первый паз под уплотнение или второй паз под уплотнение выполнен с возможностью кольцеобразного уплотнительного элемента. Данный вариант является подходящим, например, на таких соединительных точках, где кольцеобразный уплотнительный элемент, например, кольцевая прокладка круглого сечения должна взаимодействовать с уплотнительным элементом в виде шнура. Таким, например, является вариант на боковой крышке насоса.

В дополнительном варианте область соединения выполнена так, что первый и второй уплотнительный элемент в области соединения могут проходить, по существу, параллельно. Данный вариант, в частности, является подходящим для замены и/или реализации фактически T-образного соединения между двумя позициями уплотнения.

Предпочтительным дополнительным признаком является создание, по меньшей мере, первого паза под уплотнение в нижней части корпуса, что в частности обеспечивает более простое изготовление и упрощает сборку.

Согласно предпочтительному варианту осуществления первый паз под уплотнение устроен для уплотнения внутренней области насоса от давления окружающей среды. Поскольку данный паз под уплотнение можно конструктивно исполнить непрерывным, то есть без прерываний по всей длине насоса, надежное уплотнение можно здесь реализовать между внутренней областью насоса и окружающей средой.

Аналогично предпочтительным является вариант осуществления, где второй паз под уплотнение обеспечен на боковой крышке, которая выполнена с возможностью закрытия корпуса насоса относительно аксиального направления. Поскольку три компонента обычно крепятся друг с другом в данной критической точке, то есть, нижняя часть, крышка корпуса и боковая крышка, и в данном примере должно иметь место уплотнение относительно окружающей насос среды, решение согласно изобретению является подходящим также на данной позиции для обеспечения надежного уплотнения.

Дополнительно предпочтительным является вариант осуществления изобретения, где второй паз под уплотнение устроен для уплотнения между двумя областями с отличающимися давлениями, существующими в работающем насосе.

В отношении материала, предпочтительным является изготовление уплотнительных элементов из эластомера, в частности из бутадиен-акрилонитрильного каучука, конкретно, из нитрилбутадиеновой резины.

Насос согласно изобретению является подходящим для весьма высоких рабочих давлений и может предпочтительно иметь конструктивное исполнение центробежного насоса с расчетным давлением, по меньшей мере, 50 бар (5 МПа) и предпочтительно, по меньшей мере, 100 бар (10 МПа).

Дополнительные предпочтительные признаки и детали конструктивного исполнения изобретения приведены в зависимых пунктах формулы изобретения.

Изобретение описано подробно ниже в вариантах осуществления и со ссылкой на чертежи. На чертежах, выполненных частично в виде сечений, показано следующее.

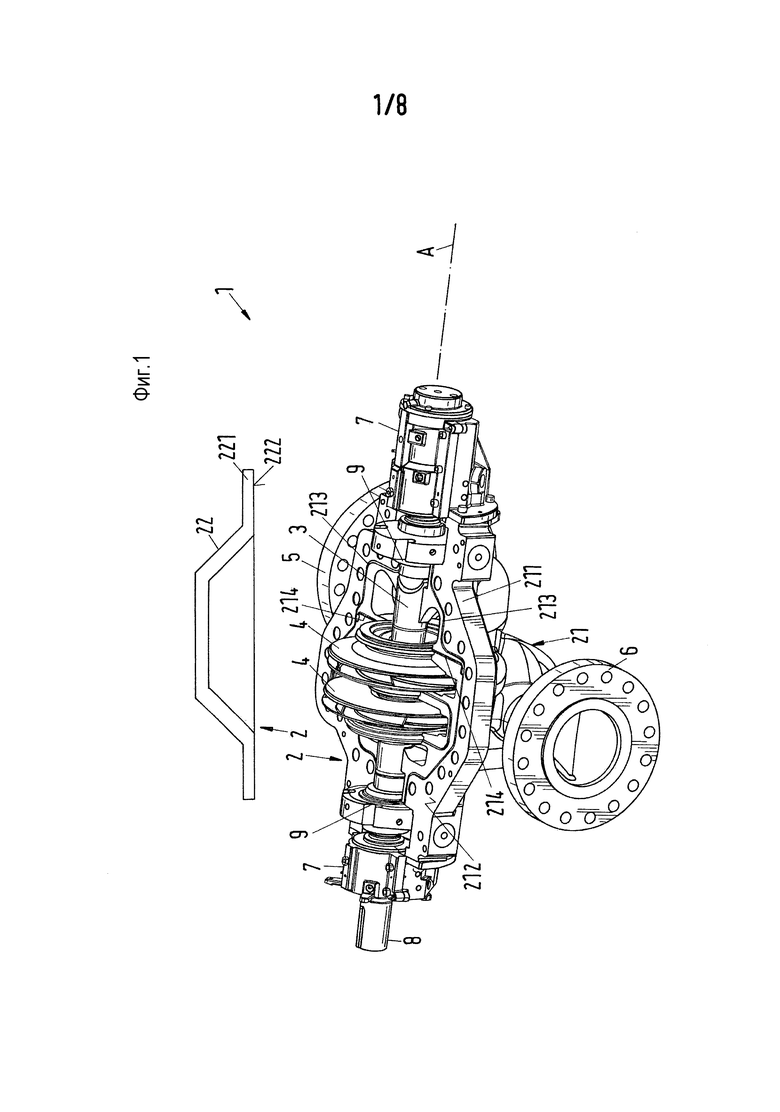

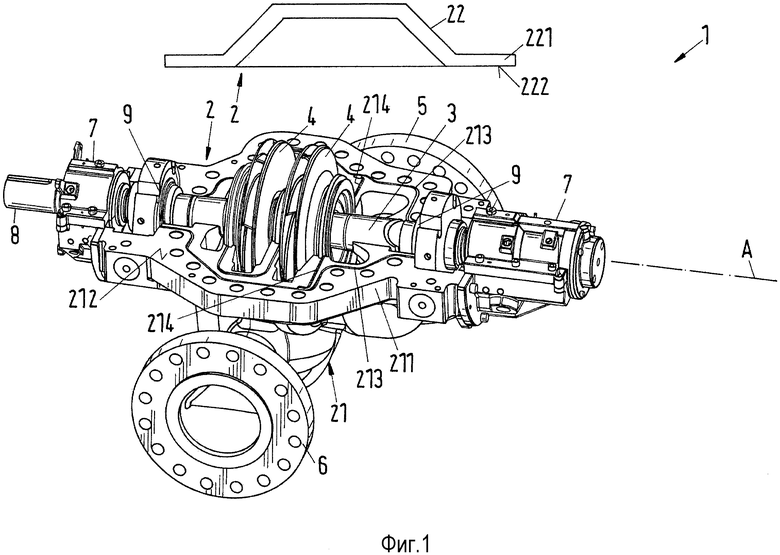

На фиг. 1 показан в изометрии вариант осуществления насоса согласно изобретению, где крышка снята и показана условно.

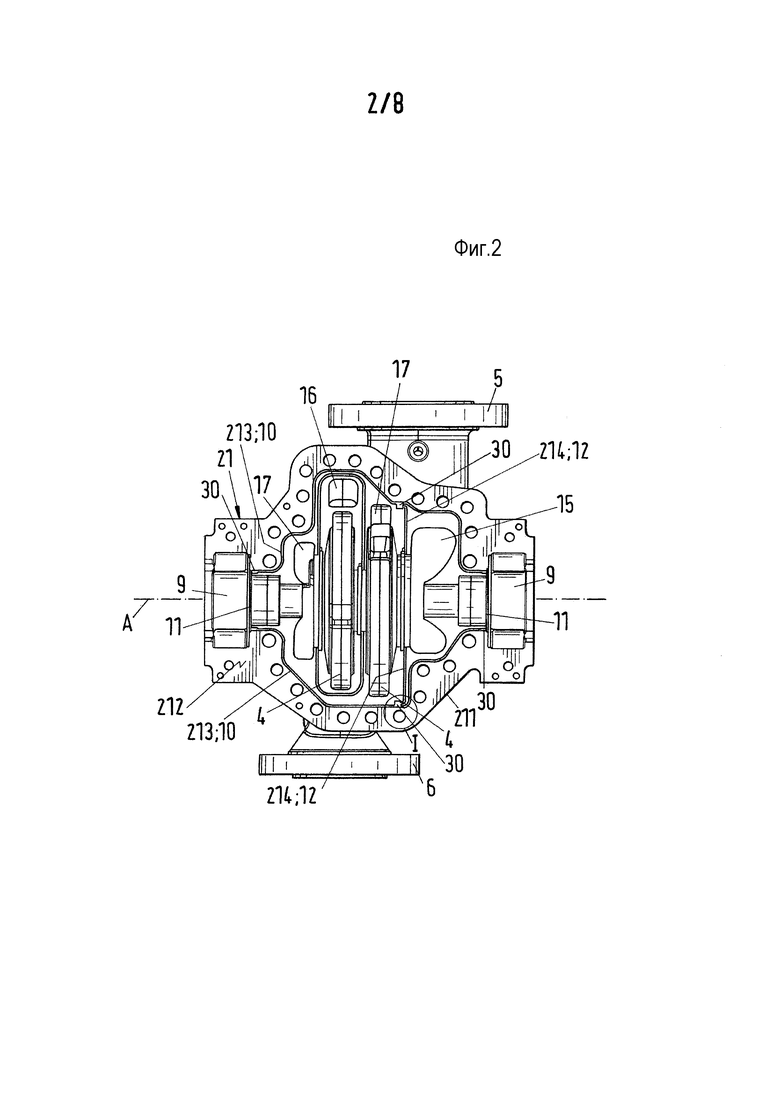

На фиг. 2 показан вид сверху на нижнюю часть корпуса варианта осуществления фиг. 1.

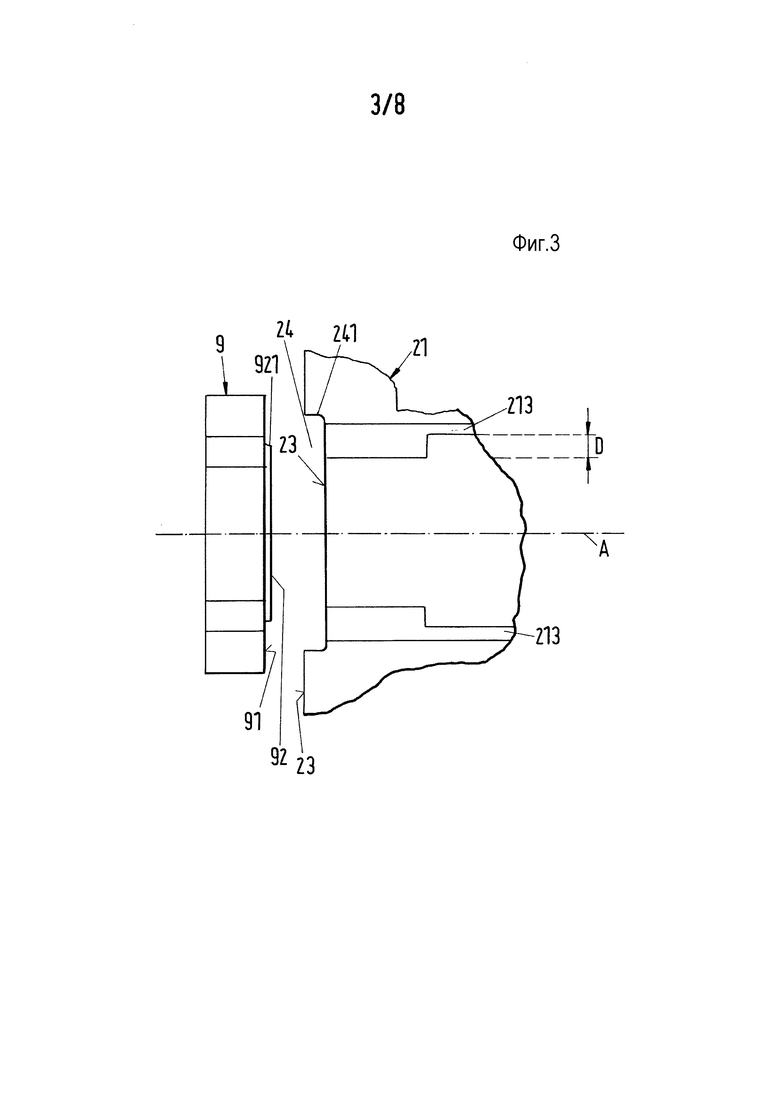

На фиг. 3 показана боковая крышка варианта осуществления фиг.1, а также часть корпуса.

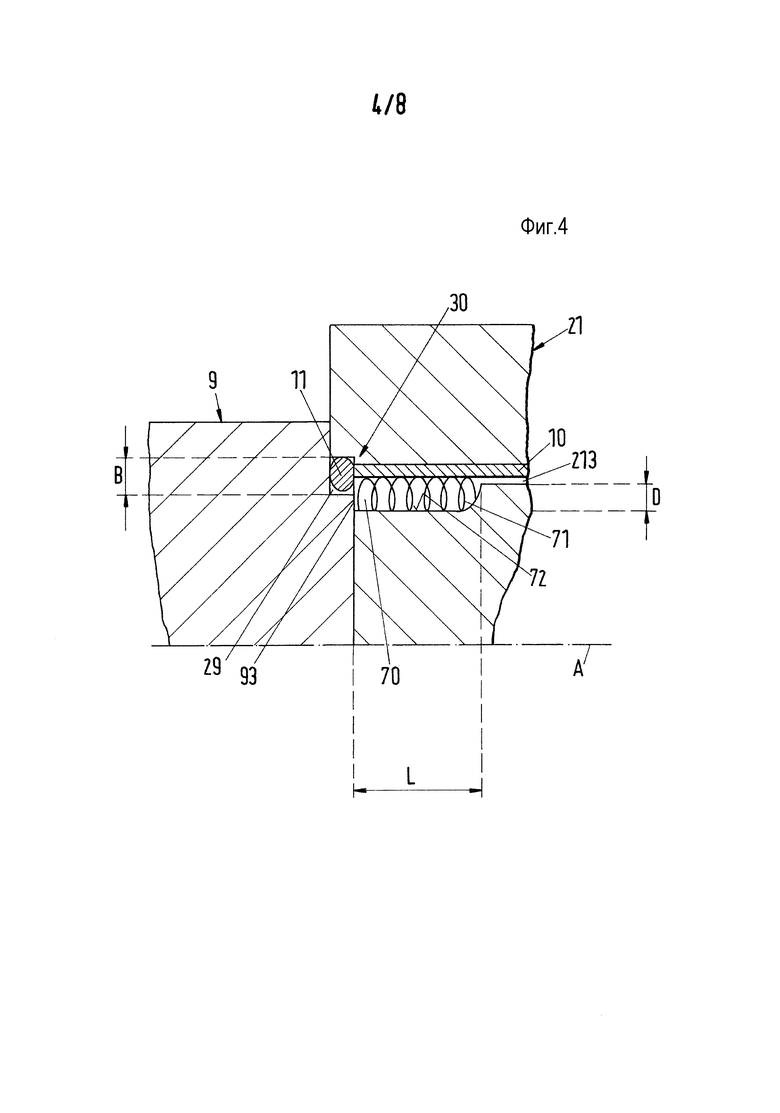

На фиг. 4 схематично показана боковая крышка и корпус в собранном состоянии с вставленными уплотнительными элементами.

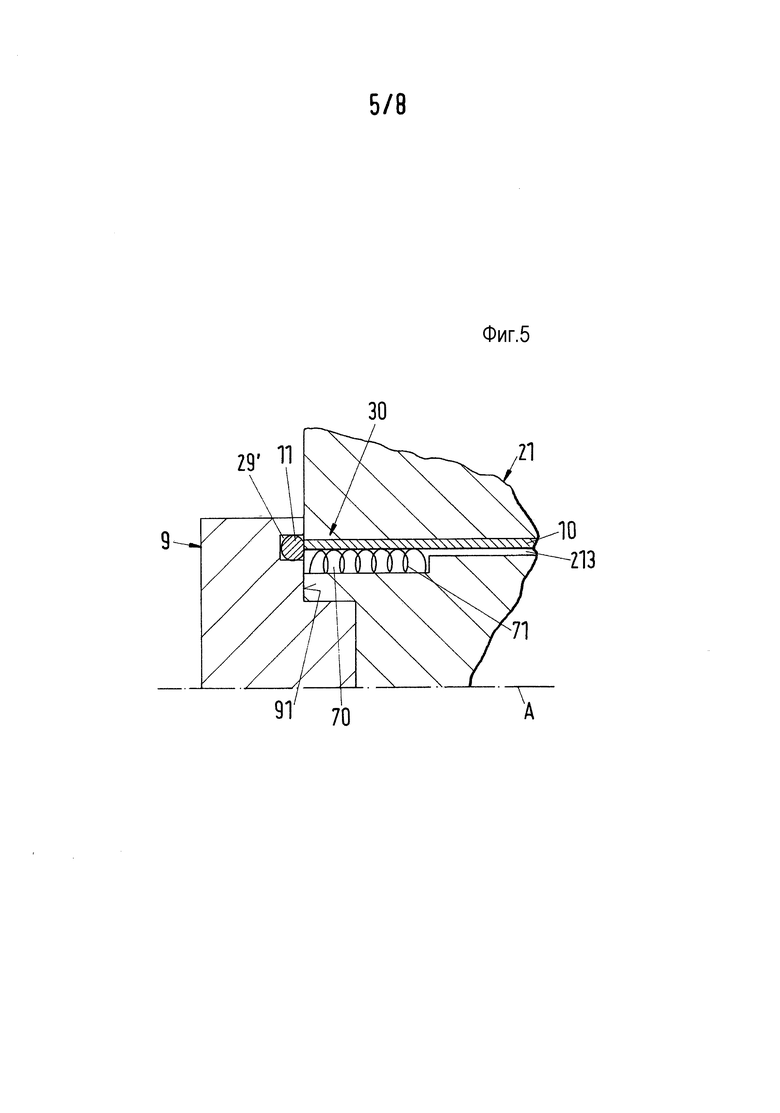

На фиг. 5 является аналогичной фиг. 4, но относится к другому варианту осуществления.

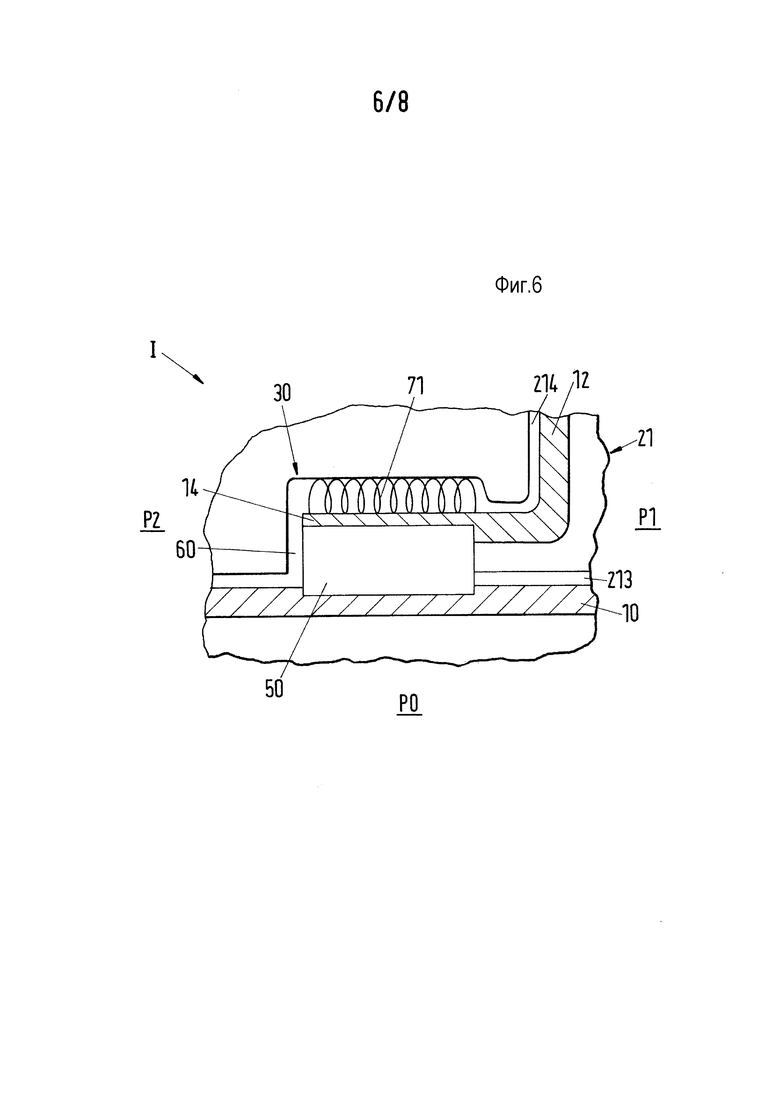

На фиг. 6 схематично показана деталь I фиг. 2.

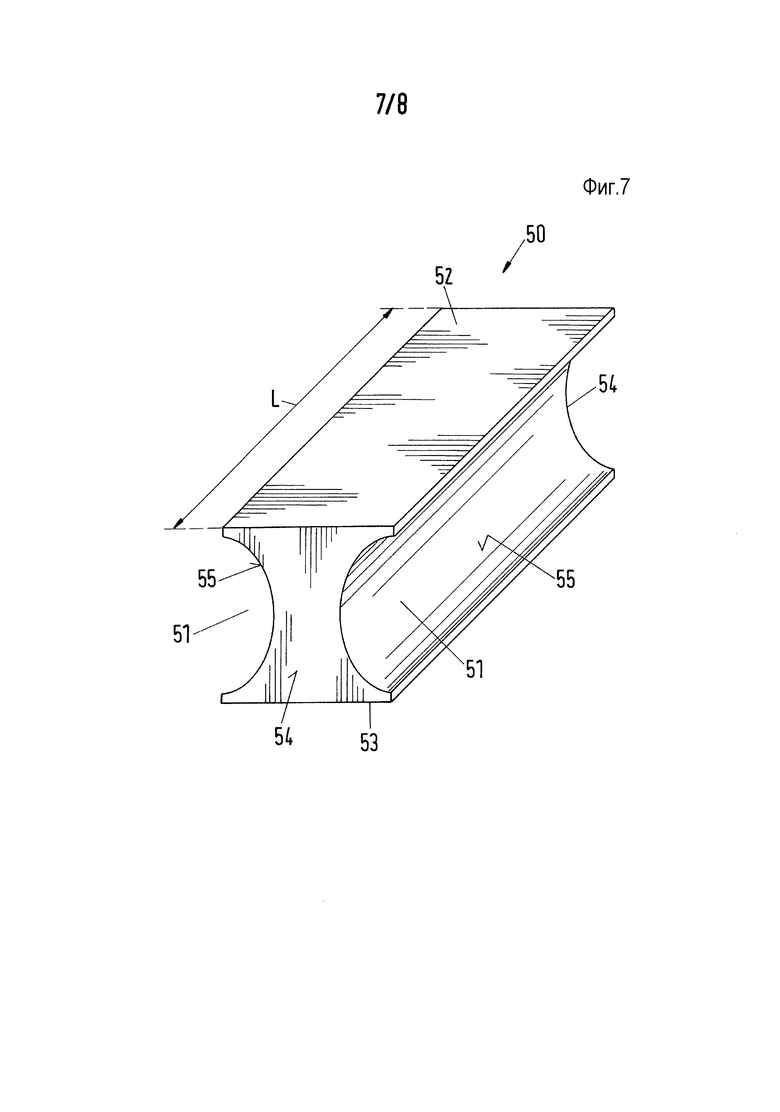

На фиг. 7 показан в изометрии вариант осуществления соединительного элемента.

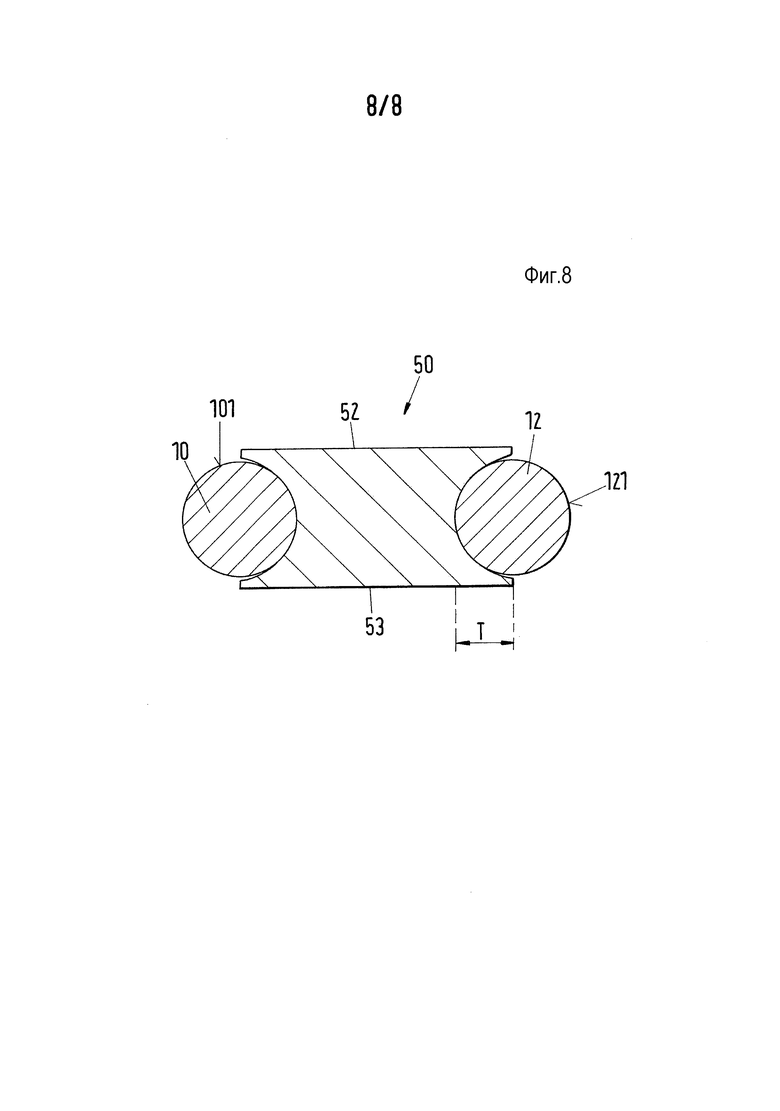

На фиг. 8 показано сечение соединительного элемента с вставленными уплотнительными элементами.

На фиг. 1 показан в изометрии вариант осуществления насоса с осевым разъемом согласно изобретению, в целом обозначенный ссылочной позицией 1. Насос 1 содержит корпус 2 с осевым разъемом, который имеет нижнюю часть 21 и крышку 22. Для ясности крышка 22 на фиг. 2 снята и только условно показана. На фиг. 2 показан вид сверху на нижнюю часть 21 корпуса 2 данного варианта осуществления.

Корпус 2 содержит впуск 5 для всасывания текучей среды, подлежащей перекачке, а также выпуск 6 текучей среды. Насос 1 дополнительно содержит вращающийся вал 3, продольное направление которого образует аксиальное направление A., по меньшей мере, одно лопастное колесо 4 закреплено с фиксацией для вращения на валу 3, в настоящем случае установлены два лопастных колеса 4, которые перемещают текучую среду от впуска 5 на выпуск 6. Кроме того, соответствующий подшипниковый узел 7 оборудован на обоих концах по аксиальному направлению насоса 1 для поддержки вала 3 насоса 1. Левый подшипниковый узел 7 (фиг. 1) кроме того снабжен муфтой 8 сцепления, которая может соединяться с не показанным приводом, передающим вращение на вал 3 насоса 1.

Термин насос с 1 осевым разъемом и/или корпус 2 с осевой плоскостью разъема в общем означает, что корпус 2 разделен параллельно продольному направлению вала 3, это означает, что он разделен в плоскости, включающей продольную ось вала 3.

Насос 1, показанный на фиг. 1 и фиг. 2, является многоступенчатым центробежным насосом с осевым разъемом, в данном примере, двухступенчатым центробежным насосом однопоточной конструкции с так называемым центральным расположением ротора относительно подшипников, при этом лопастные колеса 4 расположены между подшипниковыми узлами 7. Понятно, что изобретение не ограничено насосами данного типа, но также подходит для всех других насосов с корпусом 1 с осевым разъемом, например, одноступенчатых насосов, то есть насосов, имеющих только одно лопастное колесо 4, двухпоточных насосов одноступенчатой или многоступенчатой конструкции или насосов других типов, отличающихся от центробежных насосов.

В аксиальном направлении A, корпус 2 насоса 1 соответственно закрыт боковой крышкой 9, которая данном случае одновременно образует закрывающую/закупоривающую крышку камеры механического уплотнения вала.

Крышка 22 и нижняя часть 21 корпуса 2 находятся в прямом контакте друг с другом в смонтированном состоянии, при этом не создается плоское уплотнение между данными двумя частями, что должно предотвращать прямой контакт между нижней частью 21 и крышкой 22. Для данной цели нижняя часть 21 содержит первый фланец 211, который в смонтированном состоянии проходит в плоскости аксиального разделения корпуса 2, и его верхняя поверхность, как показано, образует первую уплотнительную поверхность 212. Аналогично, крышка 22 снабжена вторым фланцем 221, который проходит в смонтированном состоянии в плоскости аксиального разделения корпуса 2, и его нижняя поверхность, как показано (фиг. 1), образует вторую уплотнительную поверхность 222.

После установки крышки 22 на нижнюю часть 21 первая уплотнительная поверхность 212 и вторая уплотнительная поверхность 222 находятся в прямом контакте друг с другом для образования уплотненного соединения между нижней частью 21 и крышкой 22 корпуса 2. Первый паз 213 под уплотнение обеспечен в первой уплотнительной поверхности 212 нижней части 21, первый паз под уплотнение проходит от левой крышки 9 согласно иллюстрации, в аксиальном направлении A, следуя внутреннему контуру насоса 1 до крышки 9 с другой стороны. Данный первый паз 213 под уплотнение обеспечен с обеих сторон вала 3. Первый уплотнительный элемент 10 вставлен в первый паз 213 под уплотнение и проходит по всей длине паза 213 под уплотнение, в данном примере первый уплотнительный элемент выполнен, как уплотнительный элемент 10 в виде шнура и проходит по всей длине первого паза 213 под уплотнение. Первый уплотнительный элемент 10 изолирует внутреннюю область насоса 1 от окружающей среды. Поэтому первый паз 213 под уплотнение также называют наружным пазом 213 под уплотнение. Первый уплотнительный элемент 10, в настоящем случае уплотнительный элемент в виде шнура, обычно имеет круглое поперечное сечение, такое, например, как общеизвестные кольцевые прокладки круглого сечения. Естественно также возможно применение уплотнительного элемента в виде шнура с другим сечением, например, прямоугольным сечением и, в частности, с квадратным сечением. В данной связи первый уплотнительный элемент 10 выбирают такого диаметра, что до установки крышки элемент выступает из первого паза 213 под уплотнение. Во время установки крышки 22 на нижнюю часть 21, первый уплотнительный элемент 10 в виде шнура упруго деформируется и при этом обеспечивает надежное уплотнение между нижней частью 21 и крышкой 22 корпуса 2.

Крепят крышку 22 на нижнюю часть 21 предпочтительно с помощью болтов или винтов, которые входят в зацепление, проходя через отверстия или резьбовые отверстия (не указаны ссылочными позициями на фиг. 1 и фиг. 2), созданные в первой уплотнительной поверхности 212, таким образом, нижняя часть 21 и крышка 22 стягиваются в упор друг другу и герметично скрепляются вместе винтами.

Альтернативно, также возможно обеспечение паза 213 под уплотнение в крышке 22 корпуса 2 или создание паза под уплотнение как в нижней части 21, так и в крышке 22. По соображениям изготовления и сборки предпочтительным является создание паза 213 под уплотнение и/или пазов 213 под уплотнение только в нижней части 21.

Первый паз 213 под уплотнение и/или первый уплотнительный элемент, вставленный в него, должны обычно соединяться с или входить в контакт с другими пазами под уплотнение и/или уплотнительными элементами так, что данные два уплотнительных элемента могут взаимодействовать. Такие соединительные точки обычно являются критическими зонами, поскольку создают больше возможностей для протечки.

Ниже изобретение описано на примере двух таких критических соединительных точек, конкретно, на примере уплотнения между корпусом 2 и боковой крышкой 9 и в области I на фиг. 2, где уплотнительный элемент должен взаимодействовать между двумя смежными находящимися под давлением областями насоса 1 с первым соответственно наружным пазом 213 под уплотнение и первым уплотнительным элементом 10, вставленным в него. Естественно понятно, что существуют предпочтительные варианты осуществления изобретения, в которых данные две критические соединительные точки и возможно одинаковые или аналогичные соединительные точки все выполнены согласно изобретению. Естественно, возможно и в некоторых вариантах применения, может являться предпочтительным создание уплотнения не во всех критических соединительных точек согласно изобретению, но, например, только уплотнения между боковой крышкой 9 и корпусом 2 или только на одной соединительной точке между двумя уплотнительными элементами.

Для описания уплотнения между боковой крышкой 9 и корпусом 2 на фиг. 3 показана с увеличением боковая крышка 9 и часть корпуса 2 на виде сверху на нижнюю часть 21, где боковая крышка 9 не соединена с корпусом 2. Для уплотнения между боковой крышкой 9 и корпусом 2 боковая крышка 9 имеет первую контактную поверхность 91, которая взаимодействует со второй контактной поверхностью 23 обеспеченной на корпусе 2. Вторая контактная поверхность 23 окружает вал 3 и проходит как поверх нижней части 21 корпуса 2, так и поверх крышки 22 корпуса 2. Можно также считать первый паз 213 под уплотнение в нижней части 21 корпуса 2 на фиг. 3 первым пазом под уплотнение, проходящим до и во вторую контактную поверхность 23 корпуса 2.

Уплотнительное соединение между боковой крышкой 9 и корпусом 2 представляет серьезную проблему, поскольку здесь три компонента скреплены друг с другом, то есть, боковая крышка 9, нижняя часть 21 и крышка 22 корпуса 2. Первая контактная поверхность 91 боковой крышки 9 образована одной из ее ограничивающих поверхностей в аксиальном направлении A. Вторая контактная поверхность 23 корпуса 2 стоит перпендикулярно аксиальному направлению A так, что расположена против первой контактной поверхности 91.

Во второй контактной поверхности 23 корпуса 2 обеспечена выемка 24, которая в данном примере выполнена, как центральный вырез во второй контактной поверхности 23. Кроме того, выступ 92 обеспечен в первой контактной поверхности 91 боковой крышки 9, выступ в данном примере выполнен, как центральный подъем. Выемка 24 и выступ 92 здесь выполнены и расположены относительно друг друга так, что они вместе образуют второй паз 29 под уплотнение (см. фиг. 4), который в данном примере выполнен, в виде кольцеобразного паза и который служит для приема второго уплотнительного элемента 11, который в настоящем примере выполнен, в виде кольцеобразного уплотнительного элемента при установленной боковой крышке 9.

Для данной цели центральный вырез, который образует выемку 24 во второй контактной поверхности 23 выполнен, по существу, с круглым сечением, диаметр которого больше диаметра подъема, выполненного аналогично, по существу, с круглым сечением, причем подъем образует выступ 92 в первой контактной поверхности 91 для варианта осуществления, описанного в данном примере. При этом второй паз 29 под уплотнение, образуемый ими совместно, возникает только после соединения боковой крышки 9 и корпуса 2. Данный второй паз 29 под уплотнение, следовательно, радиально снаружи ограничен боковой стенкой 241 выемки 24 во второй контактной поверхности 23 корпуса 2, и радиально изнутри ограничен боковой поперечной ограничивающей поверхностью 921 выступа 92 в первой контактной поверхности 91 боковой крышки 9.

На схеме боковой крышки 9 и части корпуса 2 в смонтированном состоянии на фиг. 4 для лучшего понимания показан второй паз 29 под уплотнение, который получается при соединении боковой крышки 9 и корпуса 2. На Фиг. 4 показана только верхняя половина фиг. 3, что достаточно для понимания. На фиг. 4 показаны второй уплотнительный элемент 11, вставленный во второй паз 29 под уплотнение, и первый уплотнительный элемент 10, вставленный в первый паз 213 под уплотнение в данном примере.

Посредством соединения боковой крышки 9 и корпуса 2 получается второй паз 29 под уплотнение при взаимодействии выступа 92 в боковой крышке 9 и выемки 24 в корпусе 2, причем второй паз под уплотнение окружает вал 3 насоса 1. В области, ограниченной вторым пазом 29 под уплотнение, первая контактная поверхность 92 и вторая контактная поверхность 23 находятся в прямом контакте друг с другом после установки боковой крышки.

Как ясно показано на фиг. 4, предпочтительно, первый паз 213 под уплотнение открывается, по существу, перпендикулярно во второй паз 29 под уплотнение. Поскольку концевая поверхность первого уплотнительного элемента 10 в виде шнура, расположенная на второй контактной поверхности 23 предпочтительно является плоской, то есть не криволинейной поверхностью на поперечном сечении, насколько возможно удовлетворительный контакт реализуется между первым уплотнительным элементом 10 в виде шнура и вторым кольцеобразным уплотнительным элементом 11 во втором пазу 29 под уплотнение через посредство данного признака.

Также предпочтительно, когда радиальная ширина второго паза 29 под уплотнение, то есть размер перпендикулярно аксиальному направлению A, больше ширины первого уплотнительного элемента 10 в виде шнура. Первый паз 213 под уплотнение выполнен таким образом, что предпочтительно открывается по центру во второй паз 29 под уплотнение.

Первый паз 213 под уплотнение и второй паз 29 под уплотнение, следовательно, соединены друг с другом через первую область 30 соединения, в которой первый паз 213 под уплотнение открывается во второй паз 29 под уплотнение. Согласно изобретению, в области 30 соединения обеспечен упругий предварительно нагруженный элемент 71, который прикладывает предварительную нагрузку на один из двух уплотнительных элементов 10, 11.

Предпочтительно предварительно нагруженный элемент 71 является упруго пружинящим и в частности предпочтительно выполнен, как пружина 71 в варианте осуществления, описанном в данном примере. Для приема пружины 71 область 30 соединения имеет вырез 70. Вырез 70 обеспечен на проеме первого паза 213 под уплотнение во вторую контактную поверхность 23 и/или во второй паз 29 под уплотнение и расположен лежащим радиально внутри относительно первого паза 213 под уплотнение. Вырез 70 проходит параллельно первому пазу 213 под уплотнение так, что первый паз 213 под уплотнение в своей концевой области имеет отрезок, увеличенный в радиальном направление на ширину D выреза 70 в аксиальном направлении A на отрезке длиной L. Как показано на фиг. 4 ограничивающая поверхность 72, лежащая радиально внутри выреза 70, расположена ближе к валу 3, чем ограничивающая поверхность второго паза 29 под уплотнение, лежащая с радиально внутренней стороны. При этом часть 93, то есть часть первой контактной поверхности 91 боковой крышки 9, на которую пружина 71 может опираться, существует между вторым пазом 29 под уплотнение и ограничивающей поверхностью 72 выреза 70, расположенного лежащим радиально внутрь относительно второго паза 29 под уплотнение.

Пружина 71, вставленная в вырез 70 области 30 соединения, создает предварительную нагрузку, направленную радиально наружу, на первый уплотнительный элемент 10 в виде шнура. Пружина 71 проходит параллельно первому уплотнительному элементу 10 в виде шнура и имеет размеры с шириной больше ширины D выреза 70 относительно радиального направления. После установки боковой крышки 9 пружина 71 может опираться на деталь 93.

Предварительно нагруженный элемент и/или пружина 71 предпочтительно расположена так, что предварительная нагрузка на уплотнительный элемент 10 создается в направлении к области понижающегося давления, согласно показанному на фиг. 4, то есть, радиально наружу. Как ясно в частности из фиг. 2, во время работы насоса 1 давление окружающей среды или атмосферное давление действует снаружи корпуса 2, а повышенное давление действует внутри корпуса 2. Давление, таким образом понижается в направлении изнутри наружу, следовательно, пружина 71 (см. фиг. 4) расположен так, что создаваемая предварительная нагрузка, действует на первый уплотнительный элемент 10 в направлении к области пониженного давления.

Предварительно нагруженный элемент 71, созданный согласно изобретению, также обеспечивает надежное уплотнение на соединительных точках между уплотнительными элементами для всех рабочих состояний насоса 1.

Предварительно нагруженный элемент 71 дает несколько преимуществ. Во время установки, например, возможно вставление первого уплотнительного элемента 10 в виде шнура в первый паз 213 под уплотнение и закрепление его концевой зоны на втором пазу 29 под уплотнение с помощью предварительно нагруженного элемента 71 в правильном положении. Во время работы насоса 1 предварительно нагруженный элемент 71 обеспечивает свой дополнительный вклад даже при малых рабочих давлениях, например, при пуске насоса 1, без задержки создается достаточно эффективное уплотнение между корпусом 2 и боковой крышкой 9. Также предварительно нагруженный элемент 71 является предпочтительным для длительной работы насоса 1. Если, например, разрушения, усталостные или другие изменения, а также явления износа первого уплотнительного элемента 10 в виде шнура возникают с увеличением продолжительности работы насоса 1, данное может эффективно компенсировать предварительно нагруженный элемент 71, который надежно поджимает первый уплотнительный элемент 10 в упор к стенке паза 213 под уплотнение, лежащей радиально снаружи.

Для уплотнения, описанного в данном примере, между боковой крышкой 9 и корпусом 2 насоса 1 обеспечен первый паз 213 под уплотнение для приема уплотнительного элемента 10 в виде шнура, расположенный в нижней части 21 корпуса. Второй паз 29 под уплотнение создается для приема второго уплотнительного элемента 11, в данном примере второго кольцеобразного уплотнительного элемента, расположенный на боковой крышке 9, которая закрывает корпус 2 насоса 1 по отношению к аксиальному направлению A. При этом второй паз 29 под уплотнение образуется только после соединения посредством взаимодействия боковой крышки 9 с корпусом 2.

Первый паз 213 под уплотнение с первым уплотнительным элементом в виде шнура, вставленным в него, устроен для уплотнения внутренней области насоса 1 от давления окружающей среды по варианту осуществления, описанному в данном примере.

На фиг. 5 аналогичной фиг. 4 показан вариант осуществления согласно фиг. 1 и фиг. 2. Ниже приведены только отличия от описанного варианта осуществления. Для ясности в описании учтены одинаковые или аналогичные позиции для данного варианта. В частности, ссылочные позиции для одинаковых частей или частей с аналогичными функциями являются аналогичными.

Второй паз 29‘ под уплотнение обеспечен в варианте, показанном на фиг. 5, полностью расположенным в боковой крышке 9, а не только возникающим, как описано выше при взаимодействии боковой крышки 9 с корпусом 2. Для данной цели второй паз 29‘ под уплотнение с конструкцией в виде кольца обеспечен в первой контактной поверхности 91 боковой крышки 9, причем второй паз под уплотнение концентрически окружает вал 3 насоса 1 в смонтированном состоянии. Второй уплотнительный элемент 11 с конструкцией в виде кольца, который взаимодействует с первым уплотнительным элементом 10 в виде шнура в области 30 соединения, вставлен во второй паз 29‘ под уплотнение. Для данного варианта уплотнение в области 30 соединения главным образом происходит посредством аксиального уплотнительного устройства, то есть, в основном через посредство уплотнения в аксиальном направлении, а для конструктивного исполнения, показанного на фиг. 4, аксиальное уплотнение объединено с радиальным уплотнением.

Естественно, уплотнение может происходить аналогично описанному выше на другой из двух боковых крышек 9.

Ниже описана вторая критическая соединительная точка, а именно, область I, показанная на фиг. 1, где уплотнительный элемент должен взаимодействовать между двумя смежными находящимися под давлением областями насоса 1 с первым соответственно наружным пазом 213 под уплотнение и первым уплотнительным элементом 10, вставленным в него. Приведенные выше описания являются действительными в части, где являются одинаковыми или аналогичными данной соединительной точке. Ссылочные позиции совпадают с описанными выше.

Насос 1 в варианте осуществления, показанном на фиг. 1 и фиг. 2 выполнен, как двухступенчатый центробежный насос. При этом множество областей повышенного давления существует внутри насоса 1, в которых отличающиеся давления возникают в рабочем состоянии (см. фиг. 2). В области 15 всасывания насоса 1 присутствует давление всасывания на впуске 5 насоса 1; в области 16 выпуска присутствует давление подачи, под которым подается текучая среда на выпуск 6 насоса 1. Промежуточное давление с величиной между давлением всасывания и давлением подачи присутствует в промежуточной области 17. В двухступенчатом насосе 1 текучая среда, подлежащая перекачке, подается от впуска 5 через правое лопастное колесо 4 первой ступени 17, как показано, в промежуточную область и здесь доводится до промежуточного давления. Левое лопастное колесо 4 второй ступени, как показано, подает текучую среду из промежуточной области 17 в область 16 выпуска, где текучая среда находится под давлением подачи и откуда подается на выпуск 6 насоса 1.

Для уплотнения между областями с отличающимся давлением в насосе 1 созданы дополнительные пазы под уплотнение., по меньшей мере, один дополнительный второй паз 214 под уплотнение обеспечен в нижней части 21, который также называют внутренним пазом 214 под уплотнение, поскольку паз служит для уплотнения между областями с отличающимся давлением в насосе, в настоящем варианте осуществления второй паз 14 под уплотнение служит для уплотнения между областью 15 всасывания и промежуточной областью 17. Как в частности показано на фиг. 2, второй паз 214 под уплотнение аналогично обеспечен с двух сторон от вала 3. Второй уплотнительный элемент 12 в виде шнура вставлен во второй паз 214 под уплотнение и проходит по всей длине второго паза 214 под уплотнение. Второй уплотнительный элемент 12 в виде шнура обычно имеет круглое сечение, такое, например, как у общеизвестных кольцевых прокладок круглого сечения. Естественно также возможным является применение второго уплотнительного элемента в виде шнура с другим сечением, например, прямоугольным сечением и, в частности, с квадратным сечением. При этом второй уплотнительный элемент 12 выбирают с таким диаметром, что элемент выступает из второго паза 214 под уплотнение в состоянии до сборки. Во время установки крышки 22 на нижнюю часть 21 второй уплотнительный элемент 12 упруго деформируется и при этом обеспечивает надежное уплотнение между областью 15 всасывания и промежуточной областью 17.

Альтернативно, возможным является создание первого и/или второго паза 213 и/или 214 под уплотнение, а также дополнительных пазов под уплотнение в крышке 22 корпуса 2, или как в нижней части 21, так и в крышке 22. По соображениям изготовления и сборки предпочтительно создание всех пазов 213, 214 под уплотнение только в нижней части 21.

Как показано, в частности, на фиг. 2, второй паз 214 под уплотнение проходит в радиальном направлении перпендикулярно аксиальному направлению A. Второй паз 214 под уплотнение соединен через область 30 соединения с первым пазом 213 под уплотнение, при этом два уплотнительных элемента 10 и 12 могут взаимодействовать и/или соединяться. Данное описано подробно ниже. Для данной цели на фиг. 6 показана область 30 соединения второго паза 214 под уплотнение с первым пазом 213 под уплотнение, как увеличенная и схематичная деталь I фиг. 2. Для ясности первый и второй уплотнительный элемент 10 и/или 12 в виде шнура соответственно показаны заштрихованными на фиг. 4.

Соединительный элемент 50 обеспечен в области 30 соединения. Для ясности на фиг. 7 показан в изометрии вариант осуществления соединительного элемента 50 и на фиг. 8 показано сечение соединительного элемента 50, на фиг. 8 два уплотнительных элемента 10, 12 в виде шнура вставлены в соединительный элемент 50.

Кроме того, предварительно нагруженный элемент 71 обеспечен в области 30 соединения, предварительно нагруженный элемент в данном примере предпочтительно является пружинящим и, в частности, предпочтительно выполнен, как пружина 71. Пружина 71 проходит параллельно прямому концу 14 второго уплотнительного элемента 12 и прикладывает предварительную нагрузку на него, при этом прижимает второй уплотнительный элемент 12 и/или его прямой конец 14 в упор к соединительному элементу 50. Данное предварительная нагрузка передается через соединительный элемент 50 также на первый уплотнительный элемент 10.

Соединительный элемент 50 (см. фиг. 7 и фиг. 8) имеет прямоугольную нижнюю сторону 53 и прямоугольную верхнюю сторону 52 проходящие на нем параллельно, которые соединены двумя концевыми поверхностями 54. Элемент имеет длину L. Соединительный элемент 50 имеет два боковых выреза 51 которые соответственно проходят по всей длине L между концевыми поверхностями 54. Боковые вырезы 51 каждый выполнен для приема одного из уплотнительных элементов 10 и/или 12 в виде шнура, вырезы в зависимости от уплотнительного элемента можно выполнять идентичными или отличающимися друг от друга. Два боковых выреза 51 проходят параллельно друг другу, при этом два уплотнительных элемента 10 и/или 12 в виде шнура лежат параллельно или, по существу, параллельно друг другу после их вставления в вырезы 51 в области соединительной детали 50. При этом область 30 соединения выполняют так, что первый и второй уплотнительный элемент 10 и/или 12 проходят, по существу, параллельно в области 30 соединения.

Каждый из боковых вырезов 51 соединительного элемента 50 имеет внутренний контур 55 который соответственно следует поверхности 101 и/или 121 рубашки каждого из первого и/или второго уплотнительного элемента 10 и/или 12 в виде шнура, которые вставлены в вырез 51. Если, например, уплотнительные элементы 10, 12 имеют круглое сечение, как показано на фиг. 8, внутренний контур 55 выреза 51 перпендикулярный продольной оси выреза 51 образован половиной окружности с радиусом кривизны, по существу, соответствующим радиусу сечения уплотнительного элемента 10, 12.

При данном признаке создается максимально возможная контактная площадь между соответствующим уплотнительным элементом 10, 12 и соединительной деталью 50.

Глубину T бокового выреза 51, измеренную перпендикулярно его продольной оси, можно выбирать в зависимости от варианта применения. Для уплотнительных элементов 10, 12 круглого сечения практически установлено, что достаточным является контакт выреза 51 самое большее с половиной, предпочтительно меньше, чем с половиной поверхности 101, 121 рубашки первого и/или второго уплотнительных элементов 10, 12. В зависимости от варианта применения и конструктивного исполнения соответствующего уплотнительного элемента глубина T может отличаться в двух вырезах 51. Также кривизна внутреннего контура 55 может отличаться в двух вырезах 51. В настоящем варианте осуществления глубина T и кривизна внутреннего контура 55 является одинаковой в двух вырезах 51.

Как показано на фиг. 6 в области 30 соединения двух пазов 213, 214 под уплотнение обеспечен вырез 60, в который можно вставлять соединительный элемент 50 и пружину 71. Первый уплотнительный элемент 10 в виде шнура является непрерывным в области соединительного элемента 50, то есть элемент не следует разрезать на части или производить с ним другие манипуляции, его просто вставляют в соответствующий боковой вырез 51.

Второй уплотнительный элемент 12 в виде шнура имеет конец 14 в области 30 соединения. Данный прямой конец 14 вставлен в другой один из двух боковых вырезов 51 соединительного элемента 50 и при этом проходит параллельно первому уплотнительному элементу 10 в виде шнура в области соединительного элемента 50 и/или в области 30 соединения. Второй уплотнительный элемент 12 выполнен по длине предпочтительно с такой геометрией, что его конец 14 заканчивается, по существу, заподлицо с концевой поверхностью 54 соединительного элемента 50 после вставления в боковой вырез 51. При этом создается максимально возможная площадь контакта между соответствующим уплотнительным элементом 10, 12 и боковым вырезом 51, принимающим его.

Устройство, показанное на фиг. 6, обеспечивает замену в ином случае T-образных соединений или контактных точек между разделенными уплотнительными элементами 10, 12 посредством весьма удовлетворительного уплотнительного соединения, в котором два уплотнительных элемента 10, 12 направлены параллельно друг другу в области 30 соединения и в котором предварительную нагрузку дополнительно создают с помощью пружины 71, прижимающей второй уплотнительный элемент 12 в упор к внутреннему контуру 55 соединительного элемента 50.

В рабочем состоянии с правой стороны от показанного на фиг. 6 второго уплотнительного элемента 12 действует давление P1, которое меньше давления P2 на левой стороне. Как показано, давление окружающей среды и/или атмосферное давление P0 действует снаружи корпуса 2 ниже первого уплотнительного элемента 10. Два уплотнительных элемента 10, 12 прижаты с уплотнением в упор к стенке первого и/или второго паза 213, 214 под уплотнение, с одной стороны, с помощью перепада давления, с другой стороны, перепад давления поддерживаемый предварительной нагрузкой, создаваемой пружиной 71, прижимает второй уплотнительный элемент 12 в упор к внутреннему контуру 55 бокового выреза 51, здесь также действие силы передается соединительным элементом 50 на первый уплотнительный элемент 10, который при этом прижимается в упор к стенке первого паза 213 под уплотнение.

Соединительный элемент 50 предпочтительно изготовлен из пластика и может, например, являться частью, выполненной литьем под давлением. Хотя в основном придание формы соединительного элемента 50 является важным для создания максимально возможного контакта с соответствующим уплотнительным элементом 10 и/или 12, предпочтительным все равно является применение упруго деформирующегося соединительного элемент 50.

Для устройства, показанного на фиг. 6, вырез 60 в области 30 соединения выполняют так, что пружина 71 проходит параллельно продольной оси и/или вдоль продольной оси соединительного элемента 50 и при этом параллельно второму уплотнительному элементу 12 в виде шнура. Пружина 71 устроена так, что предварительная нагрузка, создается в направлении к пониженного давления, то есть вниз на фиг. 6.

Также в данном устройстве предварительно нагруженный элемент 71 создает преимущества уже описанные выше. Во время работы насоса 1 предварительно нагруженный элемент 71 обеспечивает свой дополнительный вклад, эффект от которого состоит в том, что для малых рабочих давлений, например, при пуске насоса 1, достаточное действие уплотнения реализуется немедленно между корпусом 2 насоса 1 и окружающей средой и/или между областью 15 всасывания и промежуточной областью 17. Также учитывая длительную работу насоса 1, предварительно нагруженный элемент 71 является предпочтительным в данном положении. Если разрушающие, усталостные или другие изменения, или износ уплотнительных элементов 10 и/или 12 возникают с увеличением длительности работы насоса 1, данное можно компенсировать действием предварительно нагруженного элемента 71, который надежно прижимает уплотнительные элементы 10 и/или 12 в упор к соединительному элементу 50 и/или стенке паза 214 под уплотнение.

Улучшенное действие уплотнения на соединительной точке между индивидуальными уплотнительными элементами 10, 11, 12 является предпочтительным, также учитывая максимально высокое возможное рабочее давление насоса 1. Таким образом, насос 1 можно, например, конструировать в варианте осуществления, как центробежный насос с расчетным давлением, по меньшей мере, 50 бар (5 МПа) и предпочтительно, по меньшей мере, 100 бар (10 МПа).

Подходящим материалом как для первого уплотнительного элемента 10 в виде шнура, так и для двух вторых уплотнительных элементов 11, 12, являются все известные материалы, которые применяют для таких уплотнений, в частности эластомеры, например, нитрильный каучук и бутадиен-нитрильный каучук.

Хотя изобретение описано подробно только для двух зон 13 соединения между двумя отдельными уплотнительными элементами, понятно, что уплотнение можно реализовать аналогичным или подобным способом с помощью предварительно нагруженного элемента 71 на одной или нескольких соединительных или контактных точках между уплотнительными элементами. При этом, соответствующее уплотнение можно выполнить как аксиальное уплотнение (см. фиг. 5), а также как радиальное уплотнение или как комбинированное аксиальное и радиальное уплотнение (см. фиг. 4). Естественно, изобретение также подходит для многоступенчатых насосов с числом ступеней больше двух.

Изобретение относится к насосу с осевым разъемом для перемещения текучей среды. Насос имеет корпус (2) с осевым разъемом, который содержит нижнюю часть (21) и крышку (22). Нижняя часть (21) имеет первую уплотнительную поверхность (212). Крышка (22) имеет вторую уплотнительную поверхность (222). Нижняя часть (21) и крышка (22) выполнены с возможностью скрепления друг с другом так, что две уплотнительные поверхности (212, 222) имеют прямой контакт друг с другом. По меньшей мере один первый паз (213) под уплотнение для приема первого уплотнительного элемента обеспечен в уплотнительных поверхностях (212, 222), и по меньшей мере второй паз (214) под уплотнение обеспечен для приема второго уплотнительного элемента. Пазы (213, 214) соединены друг с другом через область соединения. В области соединения имеется упругий предварительно нагруженный элемент, который прикладывает предварительную нагрузку на один из двух уплотнительных элементов. Изобретение направлено на создание насоса с осевым разъемом, в котором надежное уплотнение обеспечено, кроме всего прочего, на соединительных точках между уплотнительными элементами для всех рабочих состояний, в том числе для длительной эксплуатации насоса. 14 з. п. ф-лы, 8 ил.

1. Насос с осевым разъемом для перемещения текучей среды, имеющий корпус (2) с осевым разъемом, содержащий нижнюю часть (21) и крышку (22), при этом нижняя часть (21) имеет первую уплотнительную поверхность (212) и крышка (22) имеет вторую уплотнительную поверхность (222), при этом нижняя часть (21) и крышка (22) выполнены с возможностью скрепления друг с другом так, что две уплотнительные поверхности (212, 222) имеют непосредственный контакт друг с другом, при этом в уплотнительных поверхностях (212, 222) имеется по меньшей мере один первый паз (213) под уплотнение для приема первого уплотнительного элемента (10) и при этом имеется по меньшей мере один второй паз (29; 29'; 214) под уплотнение для приема второго уплотнительного элемента (11; 12), при этом первый паз (213) под уплотнение и второй паз (29; 29'; 214) под уплотнение соединены друг с другом через область (30) соединения, отличающийся тем, что в области (30) соединения имеется упругий предварительно нагруженный элемент (71), причем предварительно нагруженный элемент прикладывает предварительную нагрузку на один из двух уплотнительных элементов (10, 11, 12).

2. Насос по п. 1, в котором первый уплотнительный элемент (10) вставлен в первый паз (213) под уплотнение и второй уплотнительный элемент (11; 12) вставлен во второй паз (29; 29'; 214) под уплотнение.

3. Насос по одному из предшествующих пунктов, в котором в области (30) соединения имеется вырез (60; 70) для приема предварительно нагруженного элемента (71).

4. Насос по п. 1 или 2, в котором предварительно нагруженный элемент является упруго пружинящим и предпочтительно выполнен в виде пружины (71).

5. Насос по п. 1 или 2, в котором предварительно нагруженный элемент (71) проходит параллельно первому уплотнительному элементу (10) или параллельно второму уплотнительному элементу (11; 12).

6. Насос по п. 1 или 2, в котором первый паз (213) под уплотнение или второй паз (214) под уплотнение выполнен с возможностью приема уплотнительного элемента в виде шнура (10; 12).

7. Насос по п. 1 или 2, в котором первый паз (213) под уплотнение и второй паз (214) под уплотнение выполнены с возможностью приема уплотнительного элемента в виде шнура (10; 12).

8. Насос по п. 1 или 2, в котором первый паз (213) под уплотнение или второй паз (29; 29') под уплотнение выполнен с возможностью приема кольцеобразного уплотнительного элемента (11).

9. Насос по п. 1 или 2, в котором область (30) соединения выполнена так, что первый и второй уплотнительный элемент (10; 12) могут проходить по существу параллельно в области (30) соединения.

10. Насос по п. 1 или 2, в котором по меньшей мере первый паз (213) под уплотнение имеется в нижней части (21) корпуса (2).

11. Насос по п. 1 или 2, в котором первый паз (213) под уплотнение расположен для уплотнения внутренней области насоса (1) по отношению к давлению окружающей среды.

12. Насос по п. 1 или 2, в котором второй паз (29; 29') под уплотнение имеется на боковой крышке (9), выполненной с возможностью закрытия корпуса (2) насоса (1) по аксиальному направлению (А).

13. Насос по п. 1 или 2, в котором второй паз (214) под уплотнение расположен с возможностью уплотнения между двумя областями (15, 17) с повышенным давлением в насосе, причем области с повышенным давлением имеют различные давления в рабочем состоянии.

14. Насос по п. 1 или 2, в котором уплотнительные элементы (10, 11, 12) изготовлены из эластомера, в частности из нитрильного каучука, предпочтительно из бутадиен-нитрильного каучука.

15. Насос по п. 1 или 2, выполненный как центробежный насос, имеющий расчетное давление по меньшей мере 50 бар (5 МПа) и предпочтительно по меньшей мере 100 бар (10 МПа).

| WO 2014083374 A1, 05.06.2014 | |||

| JPS 5649292 U, 01.05.1981 | |||

| Способ аналого-цифрового измерения параметров при автоматической фрагментации электрокардиосигналов | 2016 |

|

RU2636905C1 |

| JPS 6375665 U, 20.05.1988 | |||

| WO 2014095787 A1, 26.06.2014 | |||

| Центробежный насос | 1986 |

|

SU1333858A1 |

Авторы

Даты

2019-06-18—Публикация

2015-11-16—Подача