Изобретение относится к управлению компрессорными установками, эксплуатируемыми в климатических условиях с длительным воздействием минусовых температур, и особенно для шахтных предприятий горной промышленности.

Известна компрессорная установка (см. патент РФ №2281418, МПК F04D 25/00. Опуб. 10.08.2006), содержащая компрессор с воздушным фильтром, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления и датчиками температуры и давления, пневмосеть, при этом компрессор снабжен приводом с регулятором скорости вращения, соединенным с выходам регулятора температуры и регулятора давления, а датчик температуры и датчик давления присоединены соответственно к регулятору температуры и регулятору давления.

Недостатком являются энергозатраты, обусловленные расходом сжатого воздуха на удаление сконденсировавшейся влаги из пневмосети по мере его перемещения к потребителю из-за отсутствия возможности интенсивного отделения мелкодисперсной сконденсировавшейся влаги в воздухосборнике, что при последующем ее перемещении сжигает энергоэффективно использующуюся пневматическую энергию оборудования.

Известна компрессорная установка (см. патент РФ №2535412, МПК F 04D25/00, опуб. 10.2014 бюл. №34) содержащая компрессор с воздушным фильтром, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления и датчиками температуры и давления, пневмосеть, при этом компрессор снабжен приводом с регулятором скорости вращения, соединенным с выходами регулятора температуры и регулятора давления, а датчик температуры и датчик давления подсоединены соответственно к регулятору температуры и регулятору давления нижней части снабжен грязесборником.

Недостатком является наличие взрывоопасной ситуации при длительной эксплуатации пневмосистемы в горной промышленности при шахтной или карьерной добычи угля. В связи с высокой концентрацией мелкодисперсных твердых загрязнений в движущемся потоке сжатого воздуха, приводящих при контакте с металлической поверхностью трубопроводов, а пневматического оборудования к появлению статического электричества и последующему искрообразованию.

Технической задачей является поддержание взрывобезопасной эксплуатации пневмосетей горных предприятий за счет устранения искрообразования в воздухопроводе, арматуре и пневмооборудовании путем снижения концентрации мелкодисперсных твердых частиц в потоке сжатого воздуха, поступающего к потребителю вследствие обработки его в устройстве очистке от парообразной влаги.

Технический результат достигается тем, что компрессорная установка содержит компрессор с воздушным фильтром, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления и датчиками температуры и давления, пневмосеть при этом компрессор снабжен приводом с регулятором скорости вращения, соединенным с выходами регулятора температуры и регулятора давления, а датчик температуры и датчик давления подсоединены соответственно к регулятору температуры и регулятору давления, при этом воздухосборник снабжен вертикально установленным завихрителем, выполненным в виде четырех пластин, жестко соединенных между собой осью, входные и выходные участки которых расположены один относительно другого под прямым углом, кроме того, воздухосборник в нижней части снабжен грязесборником, при этом выполнено очищающее сжатый воздух от парообразной влаги устройство, расположенное между воздухосборником и пневмосетью включающее корпус в виде псевдосферы, заполненной адсорбирующим веществом.

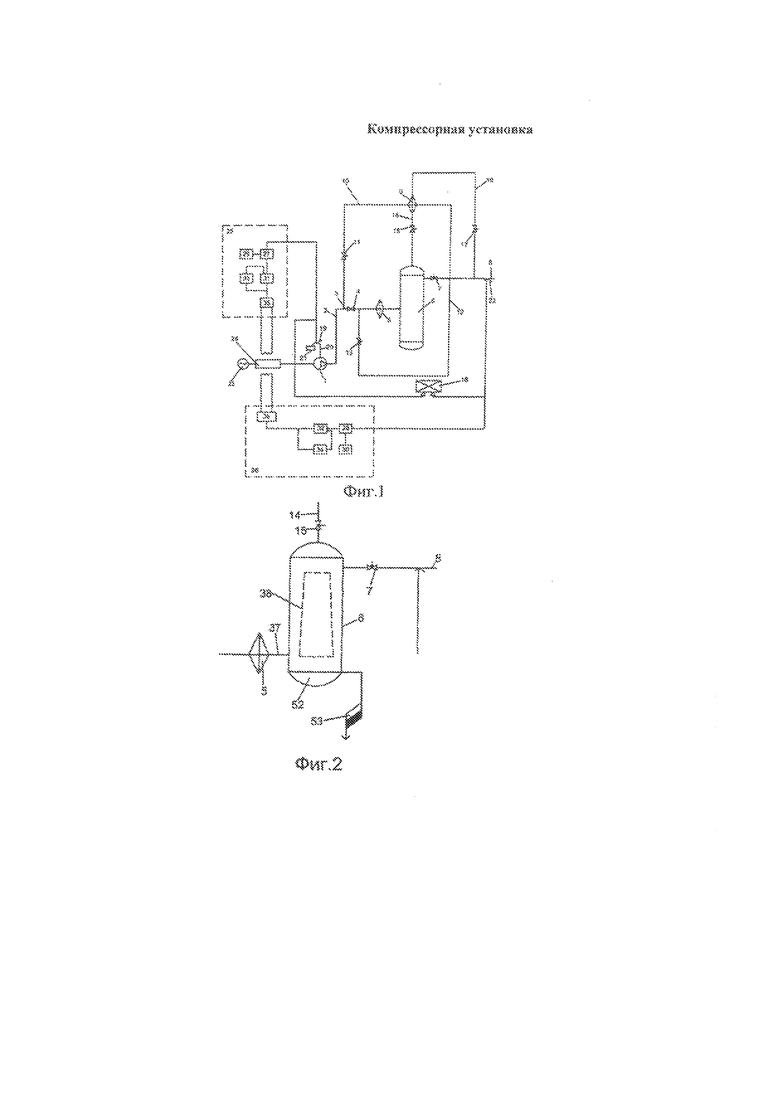

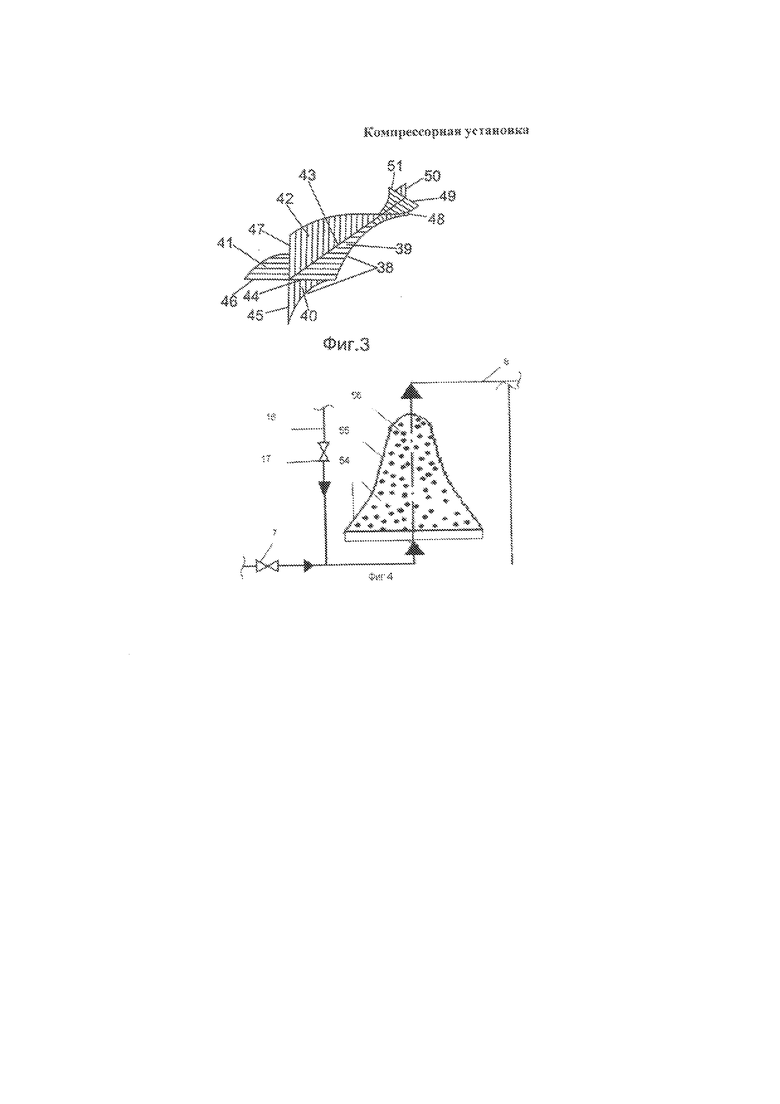

На фиг. 1 представлена принципиальная схема компрессорной установки, на фиг.2 - воздухосборник с размещенным внутри завихрителя, на фиг.3 - завихритель, выполненный в виде четырех жестко соединенных с осью и повернутых пластин с осью и повернутых пластин, на фиг. 4 – устройство очищающее сжатый воздух от парообразной влаги расположенной между воздухосборником и пневмосетью.

Компрессорная установка состоит из компрессора 1, установленных на нагнетательной линии 2 посредством основного трубопровода 3 и клапана 4 концевого холодильника 5 и воздухосборника 6, причем последний через клапан 7 соединен с пневмосетью 8. Теплообменник-утилизатор 9 дополнительным трубопроводом 10 и клапаном 11 соединен с нагнетательной линией 2, а дополнительным трубопроводом 12 и клапаном 13 соединен с концевым холодильником 5, кроме того, теплообменник-утилизатор 9 дополнительным трубопроводом 14 и клапаном 15 соединен с воздухосборником 6, а дополнительным трубопроводом 16 и клапаном 17 соединен с пневмосетью 8. Блок управления 18 электрически соединен с датчиком температуры 19, установленным на всасывающем трубопроводе 20 воздушного фильтра 21, и датчиком давления 22, установленным на пневмосети 8. Привод 23 соединен с компрессором 1 посредством регулятора скорости вращения, например, в виде блока порошковых электромагнитных муфт 24. Датчик температуры 19 всасываемого воздуха связан с регулятором температуры 25, а датчик давления 22 сжатого воздуха в пневмосети 8 связан с регулятором давления 26. Регуляторы 25 и 26 соответственно температуры и давления имеют схемно-конструктивное решение и содержат блоки 27 и 28 сравнения, к которым подключены соответственно датчики 19 и 22 температуры и давления, а также блоки 29 и 30 задания. Выходы блоков 27 и 28 сравнения соединены с входами электронных усилителей 31 и 32, оборудованных блоками 33 и 34 нелинейной обратной сети. Выходы усилителей 31 и 32 соединяются с входами магнитных усилителей 35 и 36 с выпрямителями на выходах, которые подключены к электромагнитной муфте 24 привода 23 компрессора 1. Внутри воздухосборника 6 между выходом 37 концевого холодильника 5 и клапаном 7 пневмосети 8 расположен завихритель 38, который установлен по высоте при вертикальном размещении воздухосборника 6 или установлен по длине при горизонтальном размещении воздухосборника 6. Завихритель 38 выполнен в виде четырех 39, 40, 41, 42 пластин, жестко между собой соединенных осью 43. Входные участки 44, 45, 46, 47 пластин 39, 40, 41, 42 расположены под прямым углом относительно выходных участков 48, 49, 50, 51. Воздухосборник 6 нижней части 52 снабжен грязесборником 53 или конденсатоотводчиком. Выполнено очищающее сжатый воздух от парообразной влаги устройство 54, расположенное между воздухосборником 64 пневмосетью 8, включающее корпус 55 в виде псевдосферы, заполненной адсорбирующим веществом 56.

Компрессорная установка работает следующим образом.

Сжатый воздух, после очистки от каплеобразной жидкости в воздухосборнике 6, насыщен парообразной влагой и поступает в пневмосеть 8. При перемещении паровоздушной смеси наблюдается интенсивная конденсация парообразной влаги на внутренних поверхностях воздухопроводов, особенно при значительной протяженности, а так же на внутренних поверхностях пневматической арматуры и оборудования (см., например, Нащокин В.В. Техническая термодинамика и теплопередача М.: Высшая школа м. 1980-469 с.ил.). Это приводит при выполнении пневмосистемы, преимущественно из металла, к коррозийному разрушению внутренних поверхностей и дополнительному насыщению твердыми частицами ржавчины и окалины сжатого воздуха, поступающего к пневмооборудованию.

В результате, при контакте твердых частиц загрязнений с внутренней поверхностью элементов пневмосистемы появляется статическое электричество с последующим, особенно на угольных горных предприятиях, искрообразованием (см. например , Применение сжатого воздуха в горной промышленности А. В. Докукин. - Москва: Госгортехиздат, 1962. - 348 с.).

Все это способствует взрывоопасной ситуации на горном предприятии.

При выполнении очищающего сжатый воздух от парообразной влаги устройства 54 в виде псевдосферы, заполненной адсорбирующим веществом 56, сжатый воздух из воздухосборника 6 поступает в корпус 55 где контактирует с адсорбирующим веществом (например, КСМ-5, см. Серпионова Е.Н. Промышленная адсорбция газов и паров. М.: Высшая школа 1969-388 с., ил). В результате осуществляется процесс осушки с поглощением парообразной влаги и сжатый воздух, перемещается к пневмопотребителям без конденсации влаги и соответственно, не наблюдается коррозийное воздействие на металлические поверхности пневмосистемы. Следовательно сжатый воздух не насыщается твердыми частицами загрязнении в виде ржавчины и окалины. Как следствие этого отсутствует появление статического электричества с искрообразованием и при длительной эксплуатации пневмосистемы поддерживается взрывобезопасная работа горных предприятий.

Сжатый воздух из выхода 37 после концевого холодильника 5, насыщенный мелкодисперсной каплеобразной и парообразной влагой, поступает в воздухосборник 6, где под действием температуры окружающей среды (атмосферного воздуха) охлаждается, и парообразная влага конденсируется, укрупняя находящиеся в охлажденном сжатом воздухе мелкодисперсные частицы воды и, при наличии поршневого компрессора 1, масла. Входящий в воздухосборник 6 сжатый воздух, контактируя с пластинами 39, 40, 41, 42, жестко укрепленными на оси 43, разделяется входными участками 44, 45, 46, 47 завихрителя 38 на четыре потока и, перемещаясь к выходным участкам 48, 49, 50, 51, повернутым на 90 градусов, закручивается, образуя вихревой поток(см., например, Меркулов В.П. Вихревой эффект и его применение в промышленности. Самара 1991 г. - 298 с., ил.) Под действием центробежных сил сконденсировавшиеся и укрупненные мелкодисперсные частицы влаги (вода и масло) отбрасываются к внутренней поверхности воздухосборника 6, стекают в его нижнюю часть 52 и скапливаются в грязесборнике 53, откуда вручную или автоматически выбрасываются в окружающую среду. Сжатый воздух, очищенный от сконденсировавшейся влаги в воздухосборнике 6 посредством завихрителя 38, удаленной в грязесборнике 53, поступает через клапан 7 в пневмосеть 8. В результате по длине пневмосети 8 и перед потребителями сжатого воздуха, в связи с отсутствием мелкодисперсной капельной и коденсирующейся влаги, нет необходимости установки устройств удаления конденсата, который преимущественно выбрасывается в окружающую среду посредством продувки элемента пневмосети или устройства удаления влаги, т.е. с определенным дополнительным расходом сжатого воздуха, что приводит к повышению энергоемкости компрессорной установки. Следовательно, наличие завихрителя 38 в воздухосборнике 6 обеспечивает сбор и последующее удаление сконденсировавшейся и мелкодисперсной влаги из сжатого воздуха по мере его охлаждения окружающей средой (атмосферным воздухом) без дополнительных энергозатрат, связанных с последующим расходом сжатого воздуха на продувку элементов пневмосистем (пневмосети и пневмооборудования). Это в конечном итоге снижает энергоемкость производства сжатого воздуха. При положительных температурах, когда всасываемый атмосферный воздух имеет значение температуры, близкое к нормированному, датчик температуры 19, установленный на всасывающем патрубке 20, подает соответствующий сигнал на регулятор температуры 25, который через выход магнитного усилителя 35 подключен к электромагнитной муфте 24 привода 23 компрессора 1. В результате при нормированных условиях эксплуатации компрессорной установки (нормированная производительность компрессора и, соответственно, нормированная скорость вращения привода, определяемая положительной нормированной температурой всасываемого воздуха, см., например, Поршневые компрессоры. Теория, конструкция и основы проектирования / Френкеля М.И. - М.: Машиностроение. 1969. - 774 с.) сигнал от магнитного усилителя 35 поступает на обмотку электромагнитной муфты 24 со значением по величине, обеспечивающим скорость вращения привода 23, гарантирующего нормированную производительность компрессора. В этом случае атмосферный воздух поступает в воздушный фильтр 21, где обрабатывается до заданных параметров по очистке от загрязнения в виде твердых частиц капле- и парообразной влаги и по всасывающему патрубку 20 поступает в компрессор 1, где осуществляется его сжатие. Во время процесса сжатия воздуха блок управления 18 закрывает клапаны 11, 13, 15 и 17, а клапаны 4 и 7 открывает. После сжатия воздух с температурой свыше 120 градусов направляется по нагнетательной линии 2, основному трубопроводу 3 и через клапан 4 поступает в концевой холодильник 5, где охлаждается до температуры около 100 градусов. Далее процесс охлаждения сжатого воздуха продолжается в воздухосборнике 6, где происходит конденсация паров влаги, находящихся в сжатом воздухе. Из воздухосборника 6 через открытый клапан 7 сжатый воздух с температурой, превышающей температуру окружающей среды на 20-40 градусов, поступает в трубопровод 8 пневмосети. Вследствие чего по длине пневмосети 8 не наступает теплового равновесия, т.е. равенства температуры сжатого воздуха и окружающей среды. В результате практически не наступает конденсации оставшихся паров влаги, и сжатый воздух с заданным давлением, фиксируемый датчиком давления 22, поступает в пневмосеть потребителя.

Изменение количества потребителей, одновременно использующих сжатый воздух, вырабатываемый компрессорной установкой (рабочие перерывы, часы пересмен и др. причины), и подключенных к пневмосети 8, приводит к колебаниям давления в ней, что регистрируется датчиком давления 22, связанным с регулятором давления 26. При некотором уменьшении расхода сжатого воздуха и, соответственно, увеличении давления пневмосети 8 сигнал, поступающий с датчика давления 22, превышает нормированный сигнал блока задания 30, и на выходе блока сравнения 28 появится сигнал отрицательной полярности, поступающий на вход электронного усилителя 32, одновременно с сигналом отрицательной обратной связи (блок 34). За счет этого в усилителе 32 компенсируется нелинейность характеристики привода 23 компрессора 1. Сигнал с выхода электронного усилителя 32 поступает на вход магнитного усилителя 36, где он усиливается по мощности, выпрямляется и поступает на обмотку электромагнитной муфты 24 компрессора 1. Отрицательная полярность сигнала электронного усилителя 32 вызывает уменьшение тока возбуждения на выходе магнитного усилителя 36, тем самым уменьшая передаваемый муфтой 24 момент от привода 23. При этом снижается частота вращения компрессора 1 и подача воздуха на сжатие уменьшается до тех пор, пока давление пневмосети 8 не станет заданным.

При некотором увеличении расхода сжатого воздуха в пневмосети 8 и соответственно уменьшении давления в ней (одновременное включение значительного количества потребителей сжатого воздуха, подключенных к пневмосети 8) сигнал блока 30 задания станет превышать сигнал датчика давления 22 и при этом на выходе блока 28 сравнения появляется сигнал положительной полярности, который, проходя через электронный усилитель 32, увеличивает ток возбуждения на выходе магнитного усилителя 36, чем достигается увеличение подачи воздуха компрессором 1 до тех пор, пока давление в пневмосети 8 не станет равным заданному.

При минусовых температурах окружающей среды, когда плотность всасываемого воздуха увеличивается и, соответственно, требуется меньшая массовая производительность компрессора 1 (см., например, Курчавин В.М. Экономия тепловой и электрической энергии в поршневых компрессорах. - М.: 1985. - 80 с.) для поддержания нормированных параметров сжатого воздуха в пневмосети 8, необходимо перейти на более низкий температурный уровень по всасываемому воздуху. В этом случае сигнал, поступающий с датчика температуры 19, становится большим, чем сигнал блока задания 29, и на выходе блока сравнения 27 появится сигнал отрицательной полярности, который поступает на вход электронного усилителя 31 одновременно с сигналом отрицательной обратной связи (блок 33). За счет этого в усилителе 31 компенсируется нелинейность характеристики привода 23 компрессора 1. Сигнал с выхода электронного усилителя 31 поступает на вход магнитного усилителя 35, где он усиливается по мощности, выпрямляется и поступает на обмотку электромагнитной муфты 24 компрессора 1. Отрицательная полярность сигнала электронного усилителя 31 вызывает уменьшение тока возбуждения на выходе магнитного усилителя 35, тем самым уменьшая передаваемый муфтой 24 момент от привода 23. При этом уменьшается частота вращения компрессора 1 и подача сжатого воздуха достигает значений, нормировано заданных для потребителей пневмосети 8.

В этом случае всасываемый атмосферный воздух, насыщенный твердыми частицами жидкости в виде снега, инея и/или каплеобразной влаги, поступает в воздушный фильтр 21, где очищается, и по всасывающему трубопроводу 20 направляется в компрессор 1 для сжатия. По нагнетательному трубопроводу 3 через открытый клапан 4 поступает с температурой около 120 градусов в концевой холодильник 5 для частичного охлаждения воздухосборника 6.

В воздухосборнике 6 осуществляется процесс конденсации паров влаги, неотделенной в воздушном фильтре 21. Сжатый воздух с температурой, на 10-20 градусов превышающей температуру окружающей среды, через открытый клапан 7 поступает в пневмосеть 8. В результате воздействия на пневмосеть 8 окружающей среды с минусовыми температурами осуществляется интенсивное охлаждение сжатого воздуха с конденсацией паров влаги, а появившаяся в трубопроводе жидкость, охлаждаясь, замерзает. Это приводит к резкому увеличению гидравлического сопротивления трубопроводов пневмосети 8. В этом случае, наряду с изменением температуры сжатого воздуха, изменяется его давление, что фиксируется датчиком давления 22, от которого сигнал поступает на блок управления 18.

В результате воздействия блока управления 18 на электрически связанные с ним клапаны осуществляются следующие операции: открываются клапаны 11, 13, 15 и 17, закрываются клапаны 4 и 7. Тогда сжатый воздух из компрессора 1 с температурой около 120 град. через открытый клапан 11 по вспомогательному трубопроводу 10 поступает в теплообменник-утилизатор 9, где отдает часть тепла, и по вспомогательному трубопроводу 12 через открытый клапан 13 направляется в концевой холодильник 5. Совместное охлаждение в теплообменнике-утилизаторе 9 и в воздухосборнике 6 обеспечивает дополнительное снижение температуры сжатого воздуха до значений, близких к температуре окружающей среды, т.е. в воздухосборнике 6 осуществляется практически полная конденсация паров влаги. Из воздухосборника 6 сжатый воздух по дополнительному трубопроводу 14 через клапан 15 поступает в теплообменник-утилизатор 9, где нагревается на 10-20 град. (отбирается тепло от потока сжатого воздуха, движущегося непосредственно от компрессора 1) и по дополнительному трубопроводу 16 через клапан 17 направляется в пневмосеть 8.

Поступление в наземную пневмосеть 8 подогретого воздуха с уменьшенным количеством парообразной влаги обеспечивает прохождение потока без охлаждения до температуры окружающей среды и, соответственно, без выпадения конденсата по длине пневмосети. В результате в пневмосеть 8 поступает сжатый воздух заданного нормированного давления, что фиксируется датчиком давления 22, полученный с меньшими энергозатратами, обусловленными снижениями уровня скорости вращения привода 23 компрессора 1, т.к. поступающий в него воздух имеет более высокую плотность, обусловленную минусовыми температурами окружающей среды.

При изменении режима работы потребителей сжатого воздуха, подсоединенных к пневмосети 8, в ней давление колеблется как в сторону уменьшения, так и в сторону увеличения, что регистрируется датчиком 22 давления. В этом случае порядок поддержания нормированных параметров сжатого воздуха в пневмосети 8 осуществляется аналогичным образом, как и при производстве сжатого воздуха в условиях положительных температур окружающей среды (описанных выше), но при более низком по энергоемкости уровне работы привода 23, воздействующем через регулятор скорости вращения, например, в виде блока порошковых муфт 24 на компрессор 1.

Оригинальность предложенного изобретения заключается в том, что выполнение очищающего сжатый воздух от парообразной влаги устройства включающего корпус в виде псевдосферы, заполненный адсорбирующим веществом и расположенным между воздухосборником и пневмосетью, обеспечивает взрывобезопасную длительную эксплуатацию пневмосистемы горных предприятий и особенно угольных шахт и карьеров, с протяженной пневмосетью.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОРНАЯ УСТАНОВКА | 2013 |

|

RU2535412C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2004 |

|

RU2281418C2 |

| Компрессорная установка | 2016 |

|

RU2630283C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2012 |

|

RU2535895C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2001 |

|

RU2184277C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2008 |

|

RU2370675C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2010 |

|

RU2465487C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2002 |

|

RU2234003C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2000 |

|

RU2169294C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2009 |

|

RU2396469C1 |

Изобретение относится к управлению компрессорными установками, эксплуатируемыми в климатических условиях с длительным воздействием минусовых температур, и особенно для шахтных предприятий горной промышленности. Технической задачей является поддержание взрывобезопасной эксплуатации пневмосетей горных предприятий за счет устранения искрообразования в воздухопроводе, арматуре и пневмооборудовании путем снижения концентрации мелкодисперсных твердых частиц в потоке сжатого воздуха, поступающего к потребителю вследствие обработки его в устройстве очистки от парообразной влаги. 4 ил.

Компрессорная установка, содержащая компрессор с воздушным фильтром, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления и датчиками температуры и давления, пневмосеть, при этом компрессор снабжен приводом с регулятором скорости вращения, соединенным с выходами регулятора температуры и регулятора давления, а датчик температуры и датчик давления подсоединены соответственно к регулятору температуры и регулятору давления, при этом воздухосборник снабжен вертикально установленным завихрителем, выполненным в виде четырех пластин, жестко соединенных между собой осью, входные и выходные участки которых расположены один относительно другого под прямым углом, кроме того, воздухосборник в нижней части снабжен грязесборником, отличающаяся тем, что выполнено очищающее сжатый воздух от парообразной влаги устройство, расположенное между воздухосборником и пневмосетью включающее корпус в виде псевдосферы, заполненной адсорбирующим веществом.

| КОМПРЕССОРНАЯ УСТАНОВКА | 2013 |

|

RU2535412C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2004 |

|

RU2281418C2 |

| US 5403150 A1, 04.04.1995 | |||

| WO 2007140835 A1, 13.12.2007. | |||

Авторы

Даты

2019-06-24—Публикация

2018-12-29—Подача