Изобретение относится к области энергетического машиностроения, в частности к конструкции паровых котлов.

Газоплотные паровые котлы средней или большой мощности содержат топку (радиационную камеру), переходной газоход и конвективную шахту (камеру), которые сварены из газоплотных экранов в экранную коробку. При этом экранная коробка подвешена на подвесках к верхней части каркаса котла, а подвески крепятся к экранам котла или их коллекторам и балкам каркаса жестко или через пружины. Топки многих котлов снабжены выступами, выполненные в виде углового отклонения экранов вглубь ее, например, аэродинамическим выступом или пережимом топки, а также рядами технологических отверстий в верхней части топки, которые занимают большую площадь экранов. В этом случае для котлов средней и большой мощности возникает проблема обеспечения прочности и жесткости экранов топки, расположенных выше выступа, и экранов, перпендикулярных экранам выступа. Проблема связана с тем, что изогнутые части экранов выступа не обеспечивают передачу весовой нагрузки на части экранов, расположенных выше выступа, и силы тяжести создают повышенные напряжения в экранах, перпендикулярных экранам выступа. В связи с этим разрабатывают дополнительные конструкции, которые повышают надежность конструкции топки котла, но увеличивают ее металлоемкость и усложняют тепловую схему котла за счет введения дополнительных труб.

Известен паровой котел, включающий каркас и, смонтированные на нем и последовательно соединенные между собой, топку, поворотный газоход и опускную шахту, задний экран топки с аэродинамическим выступом и вертикальным участком, трубы которого посредством соединительных элементов скреплены в группы, каждая из которых через упомянутые соединительные элементы подвешена к соответствующей подвесной трубе с помощью соединительных пластин и косынок, верхний коллектор заднего экрана, подвешенный к элементам каркаса котла с помощью подвесных труб (Мейкляр, М.В. Современные котельные агрегаты ТКЗ / М.В. Мейкляр. - М.: Энергия, 1978. - С. 150-152, рис. 6-15). Трубы вертикального участка заднего экрана топки соединены через косынки в группы по несколько штук промежуточными пластинами, каждая из которых приварена к соответствующей подвесной трубе, в качестве которых использованы рециркуляционные трубы заднего экрана, проходящие через верхний коллектор заднего экрана топки и приваренные к нему. Подвесные трубы подвешены к потолочному перекрытию каркаса.

Основными недостатками конструкции является ее сложность, высокая металлоемкость и низкая надежность. Снижение надежности вызвано тем, что вес вертикального участка заднего экрана распределяется только на подвесные трубы, что увеличивает нагрузку на них и снижает надежность котла. Кроме того, необогреваемые косынки и соединительные пластины, на которых вертикальный участок заднего экрана подвешен к подвесным трубам, обогреваемые трубы заднего экрана и подвесные трубы имеют разные температуры, что приводит к дополнительным напряжениям во всех элементах конструкции и снижает ее надежность и надежность котла в целом. Кроме того размещение во внутреннем пространстве котла подвесных труб осложняет размещение в нем дополнительных поверхностей нагрева в виде ширм, что приводит к увеличению габаритов переходного газохода и увеличению его металлоемкости.

Известна поверхность нагрева, содержащая задний экран топки, подвешенный к каркасу, и экран аэродинамического выступа с нижним, средним и верхним участками, балки, поддерживающие экран аэродинамического выступа и соединенные с ним и с задним экраном топки с помощью шарниров и подвижных в продольном направлении соединений, при этом задний экран топки подвешен к каркасу котла при помощи отводящих труб (Патент РФ №937872, МПК F22B 37/24, опубл. 23.06.1982).

Данная конструкция имеет большое количество разных по форме и размерам элементов, сложна в изготовлении и монтаже. Наличие большого количества подвижных соединений снижает жесткость конструкции и повышает напряжения в элементах конструкции, тем самым снижая ее надежность. Для подвешивания заднего экрана и экрана аэродинамического выступа использованы трубы опускного движения среды высокого давления, которые должны удерживать вес заднего экрана топки и экрана аэродинамического выступа, что приводит к увеличению напряжений в трубах и снижению надежности конструкции или к необходимости увеличения толщины их стенок, что повышает металлоемкость котла.

Известен паровой котел, включающий смонтированные в каркасе и сообщенные между собой топку, поворотный газоход и опускную шахту, размещенный в топке задний экран с аэродинамическим выступом и вертикальным участком, трубы которого посредством соединительных элементов скреплены в группы и подвешены к соответствующему опорному средству посредством подвесных элементов, верхний коллектор заднего экрана, сообщенный с трубами последнего, и размещенные в поворотном газоходе пароперегреватель с подовым экраном, часть которого входит в опускную шахту, и промежуточный коллектор подового экрана, сообщенный с трубами последнего, каждая группа труб вертикального участка заднего экрана через соединительные элементы подвешена к двум, расположенным по обе стороны заднего экрана вне его плоскости опорным средствам, в качестве которых использованы, соответственно, верхний коллектор заднего экрана топки и подовый экран пароперегревателя, при этом верхний коллектор заднего экрана к верхним элементам каркаса котла подвешен со смещением от плоскости заднего экрана в глубину топки, промежуточный коллектор подового экрана пароперегревателя придвинут к верхнему коллектору заднего экрана и подвешен к верхним элементам каркаса котла, а подвесные элементы выполнены в виде тяг и продольных и поперечных элементов жесткости, размещенных соответственно между концами тяг и с внутренней стороны аэродинамического выступа вдоль его труб и скрепленных с тягами с образованием жесткой необогреваемой пространственной конструкции, которая с обогреваемыми трубами подового экрана пароперегревателя и вертикального участка заднего экрана топки и его верхним коллектором связана с возможностью тепловых перемещений последних относительно упомянутой пространственной конструкции (Патент РФ №2296913, МПК F22B 37/24, F22B 21/00, опубл. 10.04.2007). Вес опорной пространственной конструкции, задней стенки топки, аэродинамического выступа и часть веса поворотного газохода передается на каркас котла подвесками в виде стержней, не проходящих через газоход и, соответственно, не осложняющих размещение в нем дополнительных поверхностей нагрева.

Недостатками данной конструкции являются ее конструктивная сложность и высокая металлоемкость. Пространственная опорная конструкция имеет большое количество разных по форме и размерам элементов, сложна в изготовлении и монтаже. Наличие только четырех элементов подвески к верхним элементам каркаса требует назначения больших по площади сечений элементов пространственной конструкции, что, соответственно, приводит к увеличению ее массы. Для уменьшения напряжений, вызванных разностью температур необогреваемой пространственной конструкции и экранов, предложено обогревать конструкцию совместным изолированием с экранами. Однако, такой подход, с одной стороны, усложняет конструкцию, с другой, не позволяет обеспечить равномерное поле температур пространственной конструкции, поэтому напряжения, вызванные разностью температур уменьшаются, но не исчезают, что снижает надежность котла. Применение внеузлового крепления ряда элементов пространственной конструкции существенно снижает ее работоспособность при высоких нагрузках на подовый экран газохода при аварийных режимах: «хлопке» и аварийном разрежении во внутреннем пространстве котла, т.к. изгибная жесткость тяг, на которые опираются присоединенные к подовому экрану стержни, мала. Это также снижает надежность конструкции и котла в целом.

Кроме этого данное техническое решение невозможно применить для укрепления экранов, имеющих большие технологические отверстия, например, для отвода горячих газов из верхней части топки в систему пылеприготовления.

Технический результат, на достижение которого направлено предлагаемое техническое решение, состоит в упрощении конструкции, снижении металлоемкости и повышении надежности парового котла.

Указанный технический результат достигается за счет того, что паровой котел, подвешенный на подвесках к верхней части каркаса, содержит топку, переходной газоход и конвективную шахту, сваренные из газоплотных мембранных экранов в экранную коробку, укрепленную поясами жесткости. Экранная коробка имеет по меньшей мере один выступ, выполненный в виде углового отклонения экранов вглубь топки, при этом боковые экраны в зоне выступа и его периферийной зоне снабжены вертикальными полосами, жестко присоединенными к трубам экранов с внешней стороны экранной коробки.

Вертикальные полосы могут привариваться выше выступа до ближайшего пояса жесткости или выходить за высотный уровень ближайшего пояса жесткости.

Возможны варианты, в которых вертикальные полосы привариваются до верха боковых экранов и/или захватывают область перехода от топки к переходному газоходу.

Кроме того вертикальные полосы могут привариваться у края боковых экранов и выше и ниже соединений экранов выступа и боковых экранов.

В случае, когда в верхней части топки рядами расположены технологические отверстия, то вертикальные полосы привариваются между технологическими отверстиями и выше и ниже их до ближайших поясов жесткости, могут выходить за высотный уровень верхнего ближайшего пояса жесткости или доходить до верха боковых экранов.

В зависимости от веса части топки ниже выступа или ряда технологических отверстий, вертикальные полосы привариваются к трубам экранов на каждом их шаге, через один или несколько шагов.

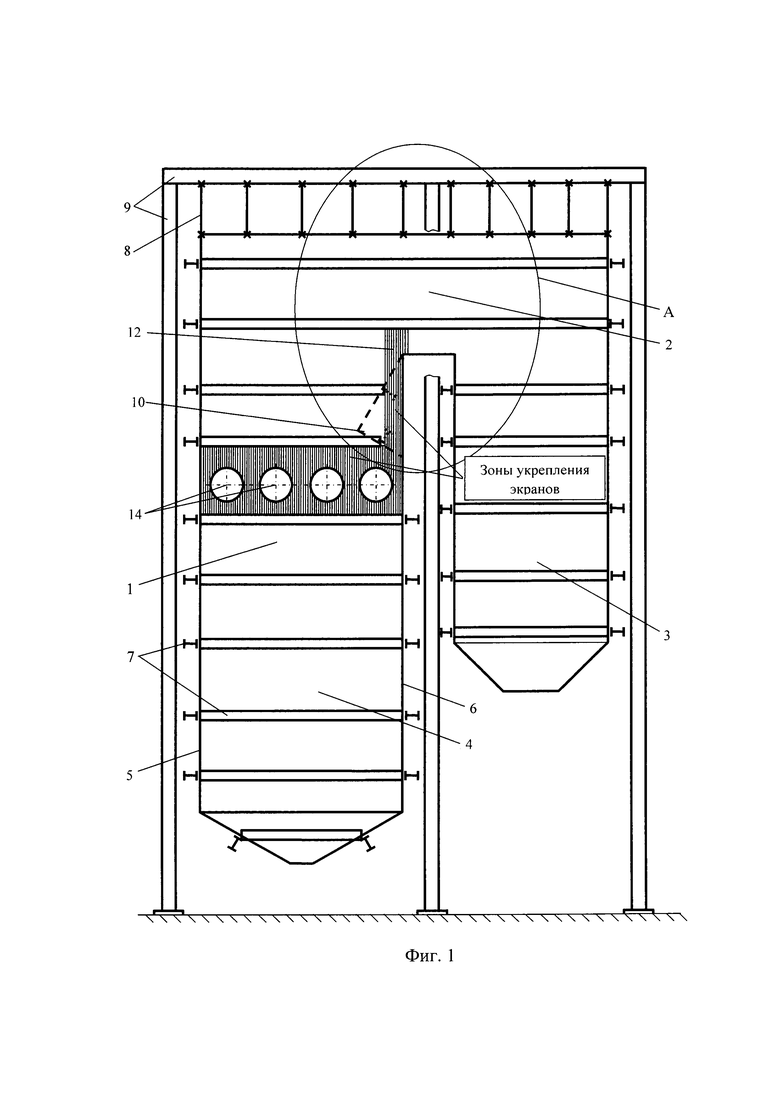

На фиг. 1 изображен паровой котел П-образной конструкции с аэродинамическим выступом в месте соединения топки с горизонтальным газоходом и технологическими отверстиями в боковых экранах топки;

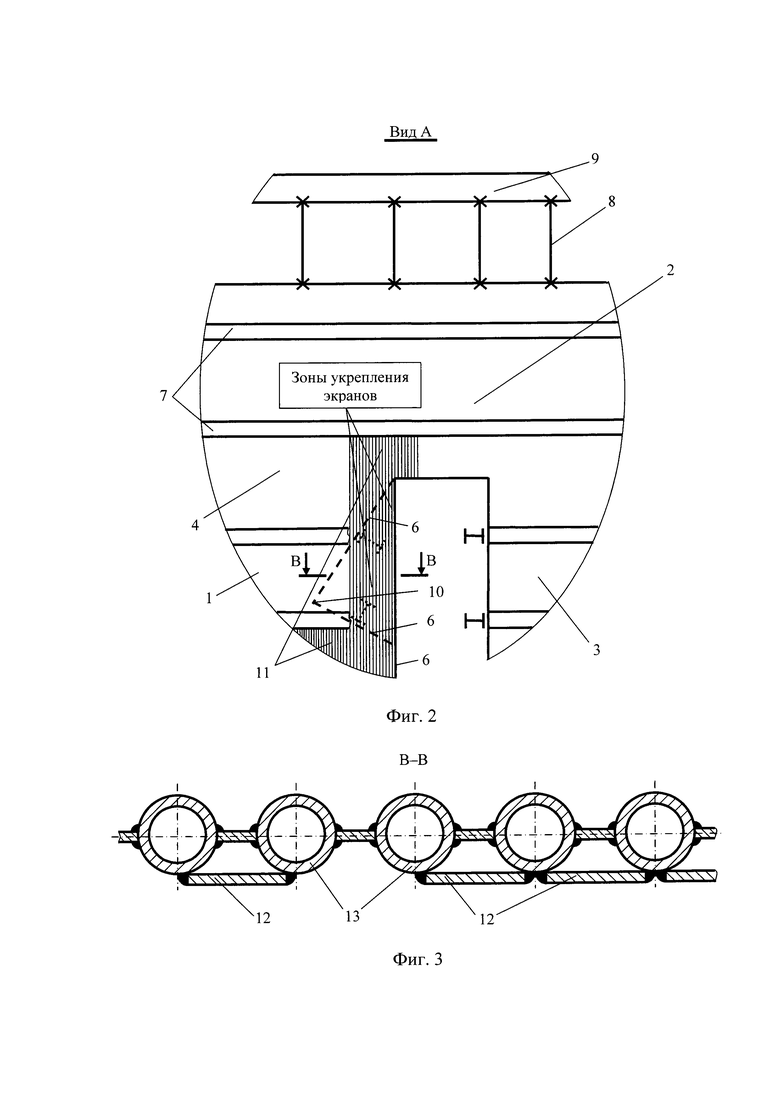

на фиг. 2 - часть топки Вид А;

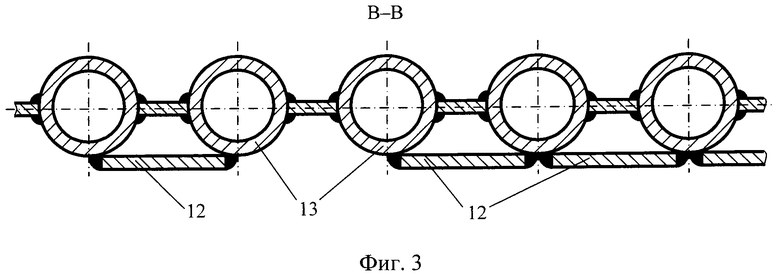

на фиг. 3 - сечения В-В бокового экрана фиг. 1 с приваренными к трубам вертикальными полосами на каждом их шагу и через один шаг труб.

Паровой котел содержит топку 1, переходной газоход 2 и конвективную шахту 3, образованные газоплотными мембранными экранами: боковыми 4, передним 5 и задним 6 экранами. Экраны сварены в экранную коробку и укреплены поясами жесткости 7. Котел подвешен на подвесках 8 к верхней части каркаса 9. Экранная коробка имеет один или несколько выступов, выполненные в виде углового отклонения экранов вглубь топки 1. В представленном примере на фиг. 1 имеется один выступ, расположенный в верхней части топки 1 и выполняющий роль аэродинамического выступа 10. Аэродинамический выступ 10 в месте соединения топки 1 с переходным газоходом 2 образован изгибами заднего экрана 6 топки 1. Боковые экраны 4 в зоне выступа 10 и его периферийной зоне 11 снабжены вертикальными полосами 12, расположенными вдоль труб 13 и приваренными к ним с внешней стороны экранной коробки.

При работе парового котла в экранной коробке возникают внутренние напряжения. Наибольший перегруз возникает в крайних трубах боковых экранов 4 в зоне выступа 10, его периферийной зоне 11, выше и ниже выступа и у границы перехода от топки 1 к переходному газоходу 2. Вертикальные полосы 12, приваренные к трубам 13 экранной коробки в зоне выступа 10, позволяют исключить высокие напряжения в боковых экранах 4 и создавать равномерное поле напряжения в этих экранах. Вертикальные полосы 12 увеличивают поперечное сечение экрана в зоне упрочнения, соответственно, снижают в этой зоне напряжения и повышают прочность экрана на растяжение. Кроме этого приваренные полосы увеличивают изгибную прочность и жесткость экранов котла, что позволяет уменьшать изгибные напряжения и деформации экранов при рабочем и аварийных режимах работы котла. Все это повышает прочность и надежность котла в целом.

Для обеспечения наибольшего снижения металлоемкости котла может уменьшаться толщина вертикальных полос по мере удаления от края бокового экрана и/или изменяться шаг приварки полос. У края бокового экрана рекомендуется приваривать полосы 12 на каждом шаге труб 13, а при удалении от края через один, два или более шагов (фиг. 3).

В зависимости от веса части топки ниже выступа приварка вертикальных полос в зоне выступа может распространяться выше выступа до ближайшего пояса жесткости (фиг. 1) или выходить за высотный уровень этого пояса жесткости. Кроме того вертикальные полосы могут привариваться до верха боковых экранов и/или в месте перехода топки к переходному газоходу котла.

При относительно небольшом весе части топки ниже выступа, например, в зоне пережима топки, боковые экраны могут быть снабжены вертикальными полосами, присоединенными к трубам экранов, только в зоне края боковых экранов и зонах выше и ниже соединений экранов выступа и боковых экранов.

В случае, когда имеются технологические отверстия 14 в экранах, расположенные рядами в верхней части топки 1 и занимающие большую площадь экранов, необходимо упрочнять экраны в зоне этих отверстий. Такое упрочнение экранов выполняется вне зависимости от типа компоновки котла, т.е. применимо для П-образной, Т-образной и шахтной компоновок котлов. Вертикальные полосы привариваются между технологическими отверстиями 14 и, в зависимости от веса нижней части топки 1, приварка полос может распространяться до ближайших поясов жесткости 7 выше и ниже отверстий 14 (фиг. 1), выходить за высотный уровень верхнего пояса жесткости или доходить до верха боковых экранов 4 с технологическими отверстиями 14.

Добавление в конструкцию экранов вертикальных полос позволяет снизить металлоемкость котла по сравнению с известными конструкциями котлов, включающими дополнительные узлы для подвешивания задней стенки топки у выступа, например, у аэродинамического выступа, через фестон, стержневые конструкции или балки к верхней части каркаса, передачи нагрузки от нижней части экрана к верхней в зоне пережима топки, например, с помощью систем подвесок, или дополнительного укрепления технологических отверстий. Для котлов средней мощности снижение металлоемкости составляет от 5 до 12 тонн. Так, использование вертикальных полос, приваренных к боковым экранам в зоне аэродинамического выступа, в паровом котле типа Пп-1030-25,0-570/570ГМ позволило снизить металлоемкость котла на 6,8 тонны. Изгибная жесткость экранов повысилась в 41 раз при приварке полос на каждом шаге и в 28,5 раз при приварке через один шаг, прочность при изгибе экранов повысилась, соответственно, в 3,1 и 2,2 раза.

Таким образом, предложенное конструктивное решение позволило отказаться от сложной металлоконструкции подвешивания задней стенки топки в зоне выступа, осуществить приварку вертикальных полос к экранам в условиях предприятия, сократить затраты на изготовление котла, его монтаж и сервисные работы, повысить надежность экранной конструкции в опасных зонах, снизить весовые нагрузки на экраны и подвески котла, повысить его надежность в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ ЭКРАН КОТЛА | 2019 |

|

RU2729564C1 |

| ПАРОВОЙ КОТЕЛ | 2002 |

|

RU2296913C2 |

| КОНВЕКТИВНАЯ ШАХТА КОТЛА С УЗЛОМ УПЛОТНЕНИЯ ПРОХОДА ВЕРТИКАЛЬНЫХ ТРУБ | 2019 |

|

RU2702314C1 |

| КОТЕЛ | 1992 |

|

RU2039318C1 |

| Вертикальный двухбарабанный котел | 2001 |

|

RU2219434C2 |

| КОТЕЛ | 2000 |

|

RU2191324C2 |

| Котел | 1979 |

|

SU821837A1 |

| МЕМБРАННЫЙ ЭКРАН ПАРОВОГО КОТЛА | 2018 |

|

RU2668048C1 |

| Котел | 1989 |

|

SU1663307A1 |

| КОТЕЛ | 1996 |

|

RU2122678C1 |

Изобретение относится к конструкции паровых котлов. Паровой котел, подвешенный на подвесках к верхней части каркаса, содержит топку, переходной газоход и конвективную шахту, сваренные из газоплотных мембранных экранов в экранную коробку, укрепленную поясами жесткости. Экранная коробка имеет по меньшей мере один выступ, выполненный в виде углового отклонения экранов вглубь топки. Боковые экраны в зоне выступа и его периферийной зоне снабжены вертикальными полосами, жестко присоединенными к трубам экранов с внешней стороны экранной коробки. Изобретение направлено на упрощение конструкции, снижение металлоемкости и повышение надежности парового котла 5 з.п. ф-лы, 3 ил.

1. Паровой котел, подвешенный на подвесках к верхней части каркаса, содержащий топку, переходной газоход и конвективную шахту, сваренные из газоплотных мембранных экранов в экранную коробку, которая укреплена поясами жесткости и имеет по меньшей мере один выступ, выполненный в виде углового отклонения экранов вглубь топки, при этом боковые экраны в зоне выступа и его периферийной зоне снабжены вертикальными полосами, жестко присоединенными к трубам экранов с внешней стороны экранной коробки.

2. Паровой котел по п. 1, отличающийся тем, что вертикальные полосы привариваются выше выступа до ближайшего пояса жесткости или выходят за высотный уровень ближайшего пояса жесткости.

3. Паровой котел по п. 1, отличающийся тем, что вертикальные полосы привариваются до верха боковых экранов и/или захватывают область перехода от топки к переходному газоходу.

4. Паровой котел по п. 1, отличающийся тем, что вертикальные полосы привариваются у края боковых экранов и выше и ниже соединений экранов выступа и боковых экранов.

5. Паровой котел по п. 1, отличающийся тем, что в верхней части топки рядами расположены технологические отверстия, при этом вертикальные полосы привариваются между технологическими отверстиями и выше и ниже их до ближайших поясов жесткости, выходят за высотный уровень верхнего ближайшего пояса жесткости или доходят до верха боковых экранов.

6. Паровой котел по любому из пп. 1-5, отличающийся тем, что вертикальные полосы приварены к трубам экранов на каждом их шаге, через один или несколько шагов.

| Шарнирная цепь | 1928 |

|

SU10239A1 |

| ПРИБОР ДЛЯ АВТОМАТИЧЕСКОГО ОТМЕРИВАНИЯ ОПРЕДЕЛЕННЫХ ОБЪЕМОВ ЖИДКОСТИ | 1928 |

|

SU12456A1 |

| Котел с п-образной компоновкой | 1979 |

|

SU859760A1 |

| КОТЕЛ | 2000 |

|

RU2193729C2 |

| US 4123994 A1, 07.11.1978 | |||

| CN 108534118 A, 14.09.2018. | |||

Авторы

Даты

2019-06-24—Публикация

2018-11-22—Подача