Изобретение относится к области энергетического машиностроения, в частности к конструкции паровых котлов малой и средней мощности.

В настоящее время в прямоточных и барабанных паровых котлах пароперегреватели и секции экономайзера подвешиваются в конвективной шахте на вертикальных подвесных трубах, проходящих через экраны потолка шахты. На вертикальных трубах также подвешивают ширмы в верхней части топки, переходном газоходе и верхней части конвективной шахты. В котлах средней мощности вертикальные подвесные трубы воспринимают и передают нагрузку от подвешенных элементов котла на паросборные камеры (коллекторы), которые в свою очередь подвешиваются к балкам каркаса котла. Проходы вертикальных подвесных труб через потолочный экран уплотняют специальным газоплотным уплотнением. Схема такого конструктивного решения использована в котле Е-50-40Н (Ковалев, А.П. Парогенераторы / А.П. Ковалев, Н.С. Лелеев, Т.В. Виленский, под общ. ред. А.П. Ковалева. - М.: Энергоатомиздат, 1985. - С. 299). Аналогичное конструктивное решение применяется на прямоточных котлах большой мощности, например, на котле ТГМ 1204 (Ковалев, А.П. Парогенераторы / А.П. Ковалев, Н.С. Лелеев, Т.В. Виленский, под общ. ред. А.П. Ковалева. - М.: Энергоатомиздат, 1985. - С. 315). Газоплотный газомазутный котел ТГМ1111-204 имеет конвективную шахту, в которой конвективные пароперегреватели и блоки экономайзера подвешены на подвесных трубах, проходящих через потолочный экран и приваренных к штуцерам коллекторов. Коллекторы в свою очередь подвешены к балкам каркаса. В месте прохода вертикальных труб через потолочный мембранный экран к трубам и экрану приваривают уплотнение в виде плоских гребенок или фасонных компенсаторов (Мейкляр, М.В. Современные котельные агрегаты ТКЗ: изд. 3-е перераб. и доп./ М.В. Мейкляр. - М.: Энергия, 1978. - С. 72, рис. 3-14). Аналогичные конструкции имеют уплотнения труб пароперегревателей и ширм, проходящих через потолочные экраны топки, горизонтального газохода или конвективной шахты (Гольберг, А.И. Расчет и проектирование цельносварных экранов котельных агрегатов / А.И. Гольберг, B.C. Корягин, С.И. Мочан, Э.М. Тынтарев. - Л.: Энергия, 1975. - С. 233-234. Мейкляр, М.В. Современные котельные агрегаты ТКЗ: изд. 3-е перераб. и доп./ М.В. Мейкляр. - М.: Энергия, 1978. - С. 149, рис. 6-12, С. 178, рис. 7-10 и 7-11).

Недостатком таких технических решений является низкая несущая способность уплотнения, т.к. оно не использует несущую способность экранной коробки котла и требует введения в конструкцию каркаса дополнительных балок и, соответственно, увеличивает металлоемкость каркаса и котла в целом. Кроме этого в случае возникновения больших температурных перемещений труб, или при высоких нагрузках нарушается целостность уплотнения.

Известно уплотнение коллектора, содержащее опорные гильзы, опорные листы и косынки, приваренные к экрану шахты, и уплотняющий (сильфонный) компенсатор, приваренный к коллектору (патент РФ на полезную модель №72743, МПК F22B 37/10, опубл. 27.04.2008). Уплотнение позволяет передавать нагрузки на экран шахты в направлении перпендикулярном оси коллектора и компенсировать его перемещения в осевом направлении. Однако недостатком данной конструкции является то, что она не может быть применима в качестве несущей конструкции для вертикальных труб, так как имеет низкую несущую способность в направлении оси коллектора и малую жесткость уплотнения компенсатора. При больших осевых усилиях со стороны подводящего трубопровода коллектор может иметь большие перемещения вдоль оси, что приведет к повреждению уплотняющего компенсатора. Кроме этого такая конструкция не предотвращает поворот коллектора при воздействии проворачивающего момента со стороны подводящего трубопровода, а это также приведет к разрушению компенсатора. Соответственно, возникает необходимость жесткого закрепления подводящего трубопровода в непосредственной близости от компенсатора, что приводит к повышению металлоемкости котла. Необходимо отметить, что кроме линейных перемещений коллектора на работоспособность уплотнения данной конструкции отрицательно влияет изгиб коллектора, который приводит к дополнительным напряжениям в уплотнении, снижении его прочности и надежности.

Наиболее близким техническим решением к заявленному техническому решению является конструкция газохода котла с уплотнением труб ширм, включающая узел герметизации прохода труб через разводки труб потолочного экрана, содержащая заполненный теплоизоляционным материалом короб, боковые стенки которого выполнены из вертикальных листов, жестко соединенных между собой и с трубами экрана, верхняя часть короба содержит перфорированный под трубы ширм лист и диафрагму из тонкого стального листа. Диафрагма газоплотно соединена с перфорированным листом, который жестко и газоплотно сварен с трубами, и боковыми листами короба. На трубы разводок экрана уложены перфорированные под трубы ширмы листы, выполненные, например, из двух сваренных между собой гребенок из жаропрочной стали (патент РФ №2070684, МПК F22B 37/20, опубл. 20.12.1996).

Недостатком данного технического решения является низкая несущая способность уплотнительного короба, который не может передавать значительные усилия от труб на потолочный экран. При высоких нагрузках или больших температурных перемещениях вертикальных труб нарушается целостность диафрагмы уплотнения. Т.е. несущим элементом в данной конструкции является система, состоящая из паросборных камер (коллекторов) с их опорами и дополнительными трубами, выполняющими роль несущих балок, на которых закреплены опоры паросборных камер. Эта система закреплена на паросборных камерах (коллекторах) боковых экранов, служит для предотвращения разрушения уплотнения, но конструктивно сложна и трудоемка в изготовлении и монтаже. Таким образом, происходит неизбежное утяжеление котла, приводящее к росту его габаритов, металлоемкости и увеличению стоимости.

Кроме того, уплотнительный короб имеет малый объем и малую толщину стенок, и вследствие чего плохо рассеивает тепловой поток, направленный от горячих газов в газоходе, и поэтому возникает необходимость использования жаропрочных сталей. Высокие температуры нагрева стенок уплотнения (до 1000°С) приводят к их ускоренной газовой коррозии, тем самым снижая долговечность и надежность конструкции газохода котла.

Технический результат, на достижение которого направлено предлагаемое техническое решение, состоит в повышении надежности и долговечности конвективной шахты котла за счет увеличения несущей способности конструкции узла уплотнения прохода вертикальных труб и обеспечения ее целостности при одновременном снижении металлоемкости и трудоемкости изготовления.

Технический результат достигается за счет того, что конвективная шахта котла, выполненная из мембранных трубных экранов, содержит узел уплотнения прохода вертикальных труб через потолочный экран в виде образованного металлическими листами короба, прочно соединенного с потолочным экраном и заполненного теплоизоляционным материалом, содержащего перфорированные под вертикальные трубы листы, один из которых прочно соединен с вертикальными трубами, при этом верхний лист прочно соединен с листами короба, а нижний лист прочно соединен с потолочным экраном. Короб узла уплотнения имеет консольные части, образованные боковыми, торцевыми, нижними листами и верхним перфорированным листом, при этом боковые и нижние листы консольной части соединены прочно с боковыми экранами котла, а боковые листы короба образуют между собой угол 0-30 градусов и с потолочным экраном угол 75-90 градусов, имеют фасонный контур в местах соединения с потолочным и боковыми экранами, повторяющий форму экранов и переходов от потолочного к боковым экранам.

Узел уплотнения прохода вертикальных труб конвективной шахты котла может иметь в нижней части косынки, усиливающие профили или ребра, приваренные к перфорированному нижнему листу и боковым листам.

Узел уплотнения прохода вертикальных труб конвективной шахты котла может иметь в верхней части косынки, усиливающие профили или ребра, приваренные к перфорированному верхнему листу и боковым листам.

С внешней стороны узла уплотнения к перфорированному верхнему листу, боковым листам и к вертикальным трубам могут быть приварены косынки, усиливающие профили или ребра.

Узел уплотнения прохода вертикальных труб конвективной шахты котла может иметь прочное газоплотное соединение перфорированного нижнего листа с трубными экранами и вертикальными трубами или с трубными экранами и втулкой, а втулка имеет прочное газоплотное соединение с вертикальными трубами.

Узел уплотнения прохода вертикальных труб конвективной шахты котла может также иметь прочное газоплотное соединение всех листов короба между собой, боковых листов короба и нижних листов консольных частей короба с трубными экранами, боковых и торцевых листов короба с верхним перфорированным листом и верхний перфорированный лист имеет прочное газоплотное соединение с вертикальными трубами или с втулкой, а втулка имеет прочное газоплотное соединение с вертикальными трубами.

Изобретение иллюстрируется следующими чертежами:

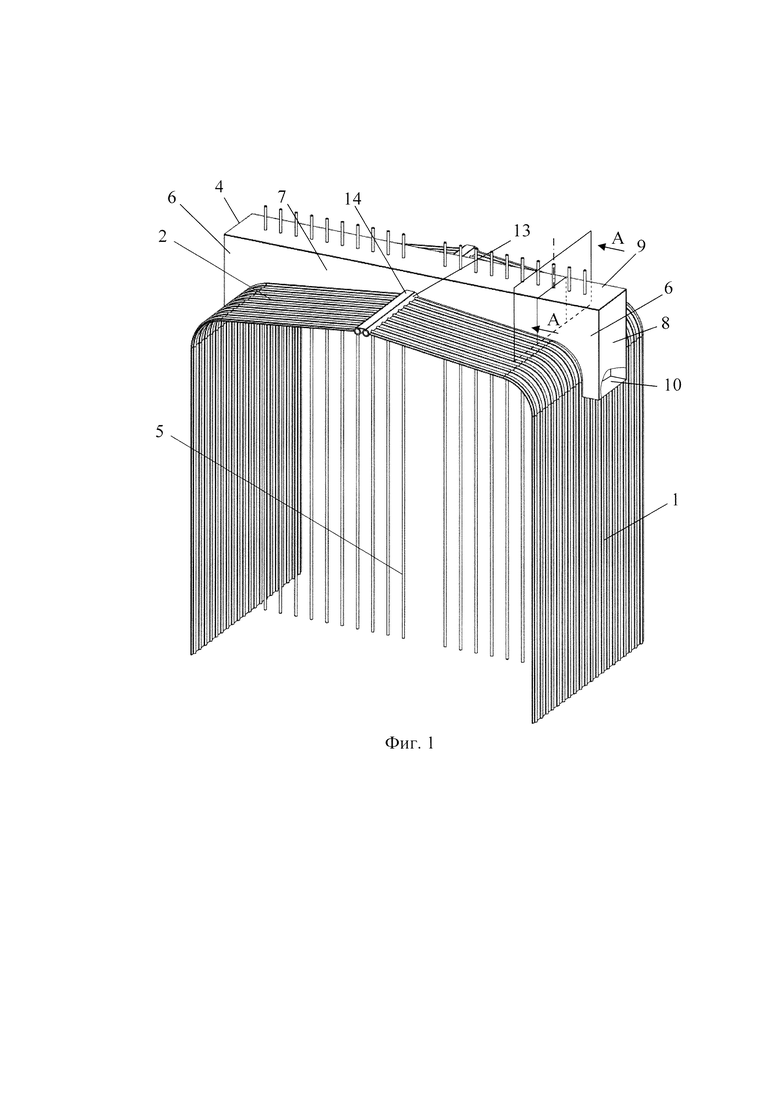

где на фиг. 1 изображена конвективная шахта котла (верхняя часть) с мембранными экранами, рядом вертикальных труб и узлом уплотнения прохода этих труб (общий вид);

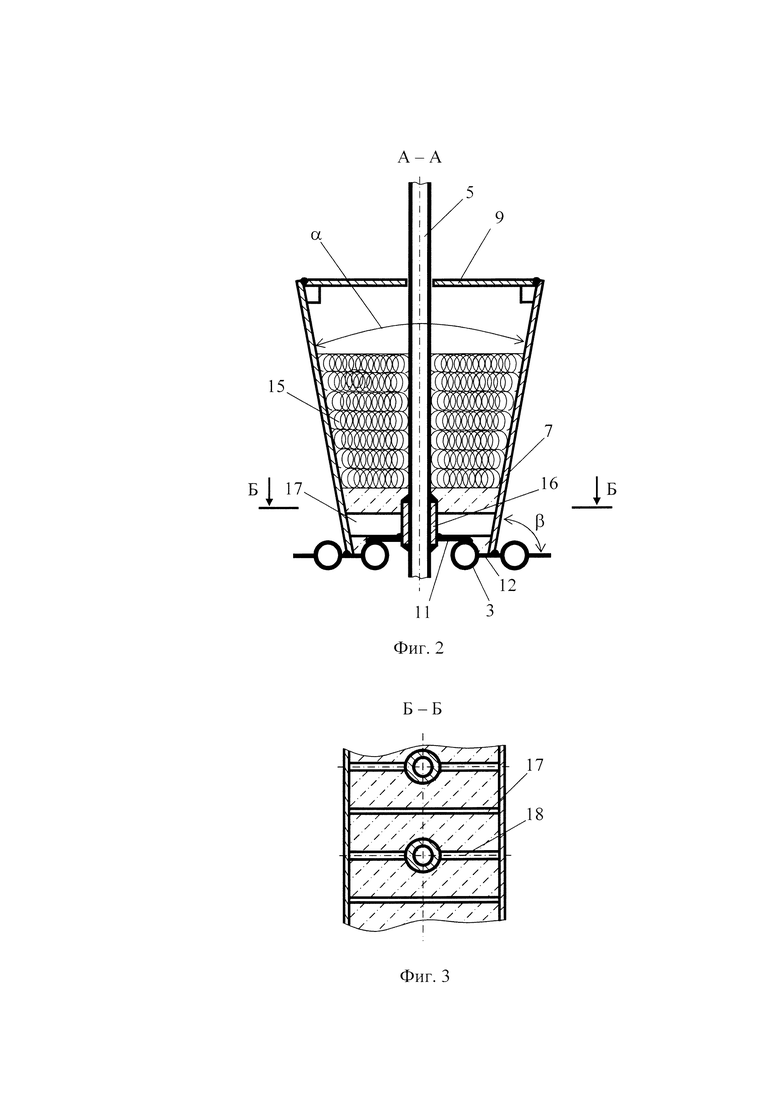

на фиг. 2 - поперечный разрез А-А на фиг. 1 узла уплотнения прохода вертикальных труб с расположением в его нижней части ребер.

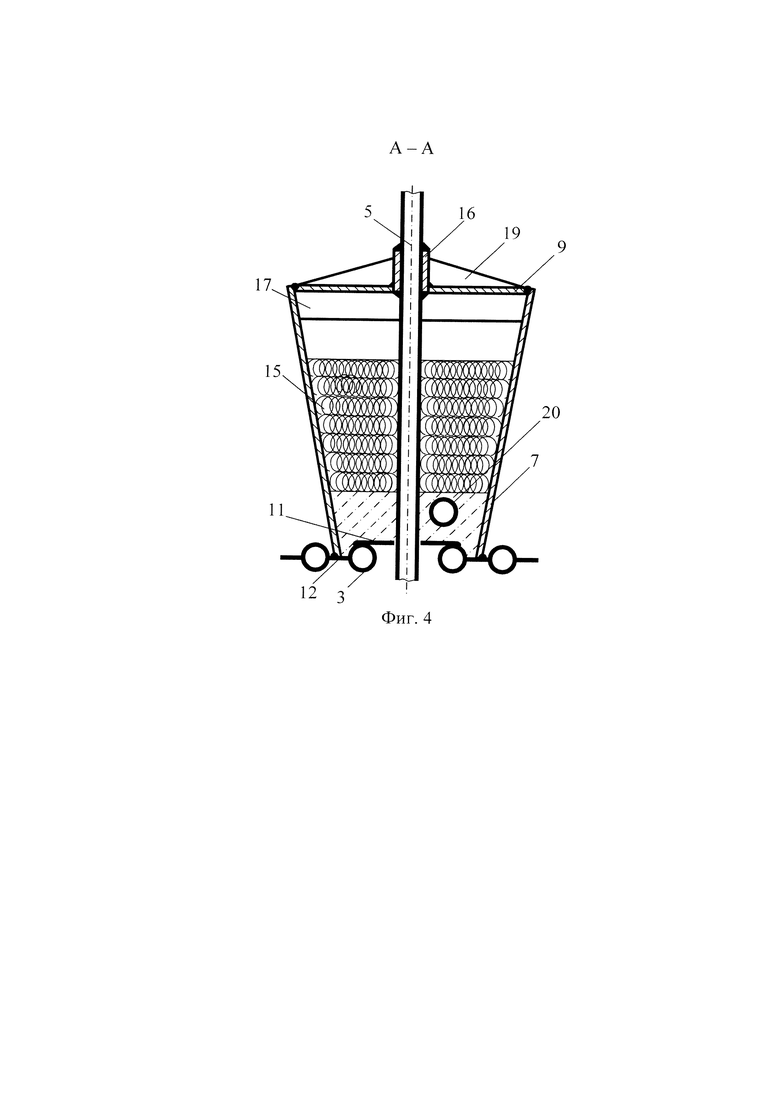

на фиг. 3 - продольный горизонтальный разрез Б-Б на фиг. 2 части узла уплотнения прохода вертикальных труб.

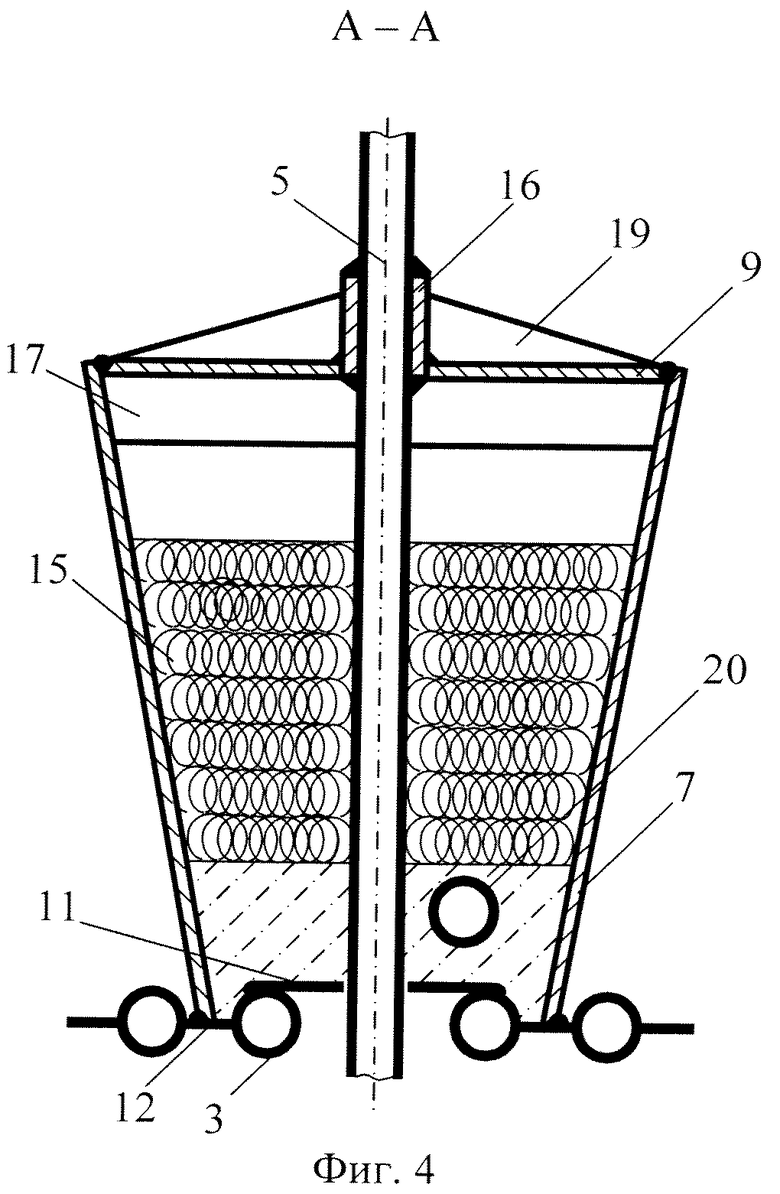

на фиг. 4 - поперечный разрез А-А на фиг. 1 узла уплотнения прохода вертикальных труб с расположением в верхней его части ребер и отводом одной трубы экрана.

Конвективная шахта котла выполнена из мембранных трубных боковых экранов 1, потолочного экрана 2 (фиг. 1), переднего и заднего экранов (не показаны на фиг. 1). В представленном примере потолочный экран 2 образован изгибом трубных панелей боковых экранов 1 и выполнен из труб 3 (фиг. 2). Узел уплотнения 4 прохода вертикальных труб 5 выполнен в виде короба с консольными частями 6 и включает боковые листы 7, торцевые листы 8, верхний перфорированный лист 9 и нижние листы 10 консольных частей 6. Нижний перфорированный лист 11 (фиг. 2, 4) уплотнения имеет по всему периметру сварные соединения с потолочным трубным экраном 2. Все листы короба узла уплотнения 4 имеют между собой прочные сварные соединения.

Через промежутки труб 3 пропущен ряд вертикальных труб 5, которые прочно и газоплотно соединены с верхним 9 или нижним 11 перфорированным листом короба узла уплотнения 4. Перфорированный нижний лист 11 может быть выполнен из двух сваренных между собой параллельных гребенок.

Боковые листы 7 приварены к проставкам 12 потолочного 2 и боковых 1 трубных экранов и имеют фасонный контур в местах соединения с потолочным 2 и боковыми 1 экранами, повторяющий форму экранов и переходов от потолочного к боковым экранам, форму их сопряжения, форму коллекторов 13 и их уплотнительных листов 14. Нижние листы 10 консольных частей 6 приварены к боковым экранам 1 непосредственно или через гребенки (не показано).

Внутреннее пространство узла уплотнения 4 заполнено теплоизоляционным материалом 15. Теплоизоляционный материал 15 может быть выполнен двуслойным: нижний слой из бетона, верхний - из высокопористого или волокнистого материала. При этом в теплоизоляционном материале 15 обеспечивается возможность перемещения вертикальных труб 5 в холодном и горячем состоянии.

Боковые листы 7 узла уплотнения 4 образуют между собой угол α=0-30°, а с потолочным экраном 2 равные углы β=75-90° (фиг. 2), что обеспечивает хорошее прилегание теплоизоляционного материала 15 к боковым листам 7 при тепловом расширении узла уплотнения 4 без образования зазоров при периодических остановах и пусках котла, тем самым повышая надежность работы конструкции как уплотнения. При приварке боковых листов 7 в виде обратного клина с расширением в нижней части во время периодических остановах и пусках котла за счет изменения температуры и соответствующего изменения размеров образуются зазоры между боковыми листами 7 и теплоизоляционным материалом 15. Это приводит к разогреву верхней части конструкции, соответствующим снижением ее прочности и несущей способности. Кроме этого происходит непроизводительная потеря тепловой энергии за счет ухудшения теплоизоляции конструкции. В случае, когда угол больше 30° значительно возрастает ширина верхней части конструкции и ее вес, что приводит к дополнительным напряжениям в экранах и также снижает надежность конструкции.

В представленном примере на фиг. 2 газоплотность прохода вертикальных труб 5 в узле уплотнения 4 конвективной шахты обеспечивается тем, что выполняется прочное газоплотное соединение перфорированного нижнего листа 11 с потолочным экраном 2 и вертикальными трубами или с потолочным экраном 2 и втулкой 16, а втулка 16 прочно газоплотно сваривается с вертикальными трубами 5. Втулка 16 может применяться при больших нагрузках на вертикальные трубы 5, при малых нагрузках приварку можно осуществлять непосредственно к трубам.

Вертикальные трубы 5 и отверстия в перфорированном верхнем листе 9 имеют зазор 1-2 мм для обеспечения свободного перемещения труб 5 при их температурном расширении и удлинении. Для удобства монтажа и приварки верхнего перфорированного листа к боковым листам 7 и торцевым листам 8 с внутренней стороны узла уплотнения 4 могут предварительно привариваться короткие консольные пластины или косынки (фиг. 2).

Газоплотность прохода вертикальных труб 5 в узле уплотнения 4 конвективной шахты может обеспечиваться также тем, что выполняется прочное газоплотное соединение между собой листов 7, 8, 9 и 10 короба узла уплотнения 4, прочное газоплотное соединение боковых листов 7 и нижних листов 10 консольных частей 6 короба с трубными экранами 1 и 2, прочное газоплотное соединение верхнего перфорированного листа 9 с вертикальными трубами 5 или с втулкой 16, а втулка 16 имеет прочное газоплотное соединение с вертикальными трубами 5 (фиг. 4).

Для дополнительного увеличения несущей способности узла уплотнения 4 к нему могут привариваться ребра, косынки или усиливающие профили, расположенные в нижней или в верхней его части. На фиг. 2 представлен узел уплотнения 4 прохода вертикальных труб 5 с расположением в нижней его части ребер 17. Ребра 17 приварены к перфорированному нижнему листу 11 и боковым листам 7. Для дополнительного увеличения несущей способности конструкции конвективной шахты, и соответственно, повышения ее надежности, кроме косынок, усиливающих профилей или ребер 17 к нижнему перфорированному листу 11, боковым листам 7 и втулкам 16 могут быть дополнительно приварены косынки, усиливающие профили или плоские ребра 18 (фиг. 3). Ребра 18 позволяют улучшить теплопередачу от перфорированного нижнего листа 11 к вертикальным трубам 5 и боковым листам 7 и, соответственно, снизить температуру нижнего перфорированного листа 11.

В случае применения косынок, усиливающих профилей или ребер 17 в верхней части узла уплотнения 4, они располагаются под перфорированным верхним листом 9 и привариваются к боковым листам 7 (фиг. 4).

Ребра 17, расположенные между вертикальными трубами 5, дистанцируют боковые листы 7, служат для удобства фиксации перфорированного верхнего листа 9 во время приварки к боковым листам 7 и торцевым листам 8, обеспечивают удобство монтажа и ремонта вертикальных труб 5, выполняя функцию опор монтажным приспособлениям. Количество и конкретное место расположения ребер 17 определяется нагрузкой на вертикальные трубы 5 и удобством использования их при монтаже труб.

Для дополнительного увеличения несущей способности узла уплотнения 4 с внешней его стороны к верхнему перфорированному листу 9 и вертикальным трубам 5 или втулке 16 могут быть приварены косынки, усиливающие профили или ребра 19.

В случае, когда проем в потолочном экране 2 котла обеспечивается отводом одной трубы 20 экрана 2, то труба 20 размещается в объеме теплоизоляционного материала 15 (фиг. 4).

При работе котла в конвективной шахте узел уплотнения 4 прохода вертикальных труб 5, выполненный в виде короба из сваренных листов узла уплотнения совместно с потолочным экраном 2 и верхними частями боковых экранов 1, воспринимает нагрузку от этих труб и консольными частями 6 передает усилия на боковые экраны конвективной шахты.

Усиление перфорированных листов косынками, профилями и/или ребрами в месте уплотнения вертикальных труб позволяет дополнительно увеличить нагрузочную способность конструкции несущего уплотнения совместно с мембранными экранами конвективной шахты, тем самым повысить надежность конвективной шахты и котла в целом. Кроме этого облегчается монтаж самого уплотнения и монтаж вертикальных труб, в частности вертикальных подвесных труб конвективных пароперегревателей и водяного экономайзера. Ребра или усиливающие профили, приваренные к перфорированному нижнему листу, снижают его температуру за счет дополнительного теплоотвода и рассеивания тепла. Снижение температуры перфорированного нижнего листа замедляет газовую коррозию на его поверхности и повышает допускаемые напряжения металла листа, соответственно, повышается нагрузочная способность конструкции и ее надежность. Кроме этого снижение температуры перфорированного листа позволяет применять более дешевые стали по сравнению с жаропрочной высоколегированной сталью прототипа без снижения надежности и долговечности конструкции.

Толщина боковых листов узла уплотнения составляет от 6 до 8 мм, а толщина остальных листов уплотнения - от 2 до 6 мм, что больше или не меньше толщины листов уплотнительного короба прототипа. В таких листах лучше происходит теплопередача, соответственно, достигается более равномерное поле температур и меньшая температура листов по сравнению с листами прототипа. Более низкая температура листов обеспечивает повышение прочности, несущей способности и надежности конструкции.

Повышению надежности способствует относительно больший объем внутреннего пространства узла уплотнения с теплоизоляцией, а также клинообразное расположение боковых листов узла уплотнения. Такое расположение повышает надежность примыкания теплозащиты изоляционного слоя из бетона к боковым стенкам узла уплотнения.

Таким образом, данное техническое решение повышает надежность и долговечность конвективной шахты котла за счет увеличения несущей способности конструкции узла уплотнения прохода вертикальных труб. Конструкция позволяет полностью заменять применяющиеся в настоящее время несущие коллекторы (паросборные камеры) и/или несущие балки каркаса котла, тем самым выполняя функции узла уплотнения прохода вертикальных труб и функцию несущей балочной конструкции, интегрированной с экранной коробкой котла. В этом случае используется запас несущей способности экранной коробки котла, который достаточно высок для котлов малой и средней мощности, а также у двух корпусных котлов большой мощности. Выполнение соединений экранов, боковых, торцевых и верхнего листов уплотнения, нижних листов консольных частей уплотнения, а также соединений вертикальных труб в верхней и/или нижней части конструкции газоплотными позволяет полностью уплотнить место прохода подвесных труб. Конфигурация боковых листов консольных частей, повторяющая форму перехода от боковых экранов к потолочному, позволяет выполнить газоплотное соединение между боковыми листами и экранами. Кроме этого сварные соединения связывают листы уплотнения в прочную и жесткую балочную конструкцию, выполняющую одновременно роль пояса жесткости для потолочного экрана и несущей балки для подвесных труб, поэтому вблизи несущего уплотнения нет необходимости располагать традиционные пояса жесткости.

Металлоемкость в среднем в 1,4-2,2 раза меньше металлоемкости традиционного уплотнения прохода вертикальных труб через потолок котла с подвеской труб на несущие балки, воспринимающие нагрузку вертикальных труб. С учетом того, что для поддержки самих несущих балок используются дополнительные балки потолочного перекрытия каркаса, то действительное снижение металлоемкости возрастает в 1,5-2 раза. При использовании предложенного технического решения отпадает необходимость не только в несущих балках с подвесками вертикальных труб, но и в дополнительных балках каркаса, узлах соединения несущих и дополнительных балок, существенно упрощается конструкция котла и его каркаса. Трудоемкость изготовления несущего узла уплотнения существенно (до 3,5 раз) меньше суммарной трудоемкости изготовления традиционного уплотнения, несущих балок, узлов подвески вертикальных труб, узлов крепления балок к каркасу, особенно в случае использования двустенных или спаренных балок с высокой металлоемкостью и трудоемкостью изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВОЙ КОТЁЛ | 2018 |

|

RU2692439C1 |

| МЕМБРАННЫЙ ЭКРАН КОТЛА | 2019 |

|

RU2729564C1 |

| Устройство забора горячих газов из котла | 1982 |

|

SU1076698A1 |

| КОТЕЛ | 2000 |

|

RU2193729C2 |

| Котел водогрейный прямоугольного поперечного сечения | 2017 |

|

RU2683337C1 |

| Котел водогрейный прямоугольного поперечного сечения | 2017 |

|

RU2683341C1 |

| Котел водогрейный прямоугольного поперечного сечения | 2017 |

|

RU2683348C1 |

| КОТЕЛ ВОДОГРЕЙНЫЙ ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2014 |

|

RU2563874C1 |

| КОТЕЛ СТАЛЬНОЙ СЕКЦИОННЫЙ ВОДОГРЕЙНЫЙ, РАЗБИРАЕМЫЙ ИЗ ФРОНТА КОТЛА | 2005 |

|

RU2315918C2 |

| КОТЕЛ | 1996 |

|

RU2122678C1 |

Изобретение относится к области энергетического машиностроения. Конвективная шахта котла выполнена из мембранных трубных экранов с узлом уплотнения прохода вертикальных труб через потолочный экран в виде образованного металлическими листами короба, прочно соединенного с потолочным экраном и заполненного теплоизоляционным материалом. Короб содержит перфорированные под вертикальные трубы листы, один из которых прочно соединен с вертикальными трубами, при этом верхний лист прочно соединен с листами короба, а нижний лист прочно соединен с потолочным экраном. Короб узла уплотнения имеет консольные части, образованные боковыми, торцевыми, нижними листами и перфорированным верхним листом. Боковые и нижние листы консольной части соединены прочно с боковыми экранами котла. Боковые листы короба образуют между собой угол 0-30 градусов и с потолочным экраном - угол 75-90 градусов, имеют фасонный контур в местах соединения с потолочным и боковыми экранами, повторяющий форму экранов и переходов от потолочного к боковым экранам. Изобретение направлено на увеличение несущей способности конструкции узла уплотнения и обеспечения ее целостности. 5 з.п. ф-лы, 4 ил.

1. Конвективная шахта котла, выполненная из мембранных трубных экранов, с узлом уплотнения прохода вертикальных труб через потолочный экран в виде образованного металлическими листами короба, прочно соединенного с потолочным экраном и заполненного теплоизоляционным материалом, содержащего перфорированные под вертикальные трубы листы, один из которых прочно соединен с вертикальными трубами, при этом верхний лист прочно соединен с листами короба, а нижний лист прочно соединен с потолочным экраном, отличающаяся тем, что короб узла уплотнения имеет консольные части, образованные боковыми, торцевыми, нижними листами и перфорированным верхним листом, при этом боковые и нижние листы консольной части соединены прочно с боковыми экранами котла, а боковые листы короба образуют между собой угол 0-30 градусов и с потолочным экраном - угол 75-90 градусов, имеют фасонный контур в местах соединения с потолочным и боковыми экранами, повторяющий форму экранов и переходов от потолочного к боковым экранам.

2. Конвективная шахта котла по п. 1, отличающаяся тем, что узел уплотнения прохода вертикальных труб имеет в нижней части косынки, усиливающие профили или ребра, приваренные к перфорированному нижнему листу и боковым листам.

3. Конвективная шахта котла по п. 1, отличающаяся тем, что узел уплотнения прохода вертикальных труб имеет в верхней части косынки, усиливающие профили или ребра, приваренные к перфорированному верхнему листу и боковым листам.

4. Конвективная шахта котла по любому из пп. 1-3, отличающаяся тем, что с внешней стороны узла уплотнения к перфорированному верхнему листу, боковым листам и к вертикальным трубам приварены косынки, усиливающие профили или ребра.

5. Конвективная шахта котла по п. 1, отличающаяся тем, что узел уплотнения прохода вертикальных труб имеет прочное газоплотное соединение нижнего перфорированного листа с трубными экранами и вертикальными трубами или с трубными экранами и втулкой, а втулка имеет прочное газоплотное соединение с вертикальными трубами.

6. Конвективная шахта котла по п. 1, отличающаяся тем, что узел уплотнения прохода вертикальных труб имеет прочное газоплотное соединение всех листов короба между собой, боковых и нижних листов консольных частей короба - с трубными экранами, боковых листов короба и торцевых листов короба - с верхним перфорированным листом и верхний перфорированный лист имеет прочное газоплотное соединение с вертикальными трубами или с втулкой, а втулка имеет прочное газоплотное соединение с вертикальными трубами.

| RU 2070684 C1, 20.12.1996 | |||

| JP 10259902 A, 29.09.1998 | |||

| RU 93030949 A, 27.07.1996 | |||

| Флюс для сварки алюминия | 1944 |

|

SU67682A1 |

| US 4524727 A1, 25.06.1985 | |||

| Стабилизатор переменного напряжения | 1988 |

|

SU1583928A1 |

Авторы

Даты

2019-10-07—Публикация

2019-04-26—Подача