Область техники, к которой относится изобретение

Настоящее изобретение относится к окислительно отверждаемой композиции покрытия, в контакт с которой приведен состав, предназначенный для использования в катализе отверждения окислительно отверждаемых композиций покрытия, в частности окислительно отверждаемых композиций покрытия, включающих окислительно отверждаемую смолу на алкидной основе. Составы, описанные в заявке, включают хелатирующий агент на основе триазациклононана; соли марганца(II), (III) или (IV); и спирт или кетон, причем спирт или кетон, как правило, выступают в качестве растворителя для соли и хелатирующего агента. Изобретение также относится к приготовлению окислительно отверждаемых композиций покрытия по настоящему изобретению, к таким отвержденным композициям покрытия и к способам, включающим нанесение таких композиций покрытия на подложку.

Предпосылки создания изобретения

Алкидные смолы являются хорошо изученным и основным связующим во многих окислительно отверждаемых красках и других покрытиях на основе органических растворителей. Алкидные эмульсионные краски, в которой непрерывная фаза представляет собой водный раствор, также широко доступны в продаже. Алкидные смолы получают реакцией многоатомных спиртов с карбоновыми кислотами или ангидридами. Чтобы сделать их склонными к тому, что обычно называют процессом высыхания, некоторые алкидные смолы вводят во взаимодействие с ненасыщенными триглицеридами или другим источником ненасыщенности. Растительные масла и растительные жиры, такие как льняное масло, часто используются в качестве такого источника триглицеридов. В этих процессах высыхания ненасыщенные группы, в частности двойные связи углерод-углерод, могут реагировать с кислородом воздуха, вызывая сшивку масла с образованием трехмерной сетки и отверждение. Этот процесс окислительного отверждения, хотя и не является высыханием, внешне выглядит как высыхание и часто в настоящем изобретении так и называется. Период времени, необходимый для высыхания, зависит от ряда факторов, включая компоненты композиции, содержащей алкидную смолу, и от количества и природы жидкой непрерывной фазы (например, растворителя), в которой замешана алкидная смола.

Формирование пленки является результатом реакций автоокисления и полимеризации, которые проходят во время высыхания алкидных смол. В отсутствие катализатора оно будет происходить медленно. Однако принято добавлять в композиции отверждаемых смол небольшие, т.е. каталитические, количества необязательно органических солей металлов, часто называемых металлическими сиккативами, которые катализируют полимеризацию ненасыщенного материала, так чтобы сформировать трехмерную сетку.

Сиккативы, используемые для покрытий на основе растворителей, как правило, включают алкилкарбоксилаты, обычно С6-C18 карбоксилаты металлов, таких как кобальт, марганец, свинец, цирконий, цинк, ванадий, стронций, кальций и железо. Такие карбоксилаты металлов часто упоминаются как металлические мыла. Редокс-активные металлы, такие как марганец, железо, кобальт, ванадий и медь, усиливают образование радикалов и, таким образом, процесс окислительного отверждения, тогда как так называемые вторичные сиккативы (иногда называемые вспомогательными сиккативами), такие как комплексы на основе стронция, циркония и кальция, усиливают действие редокс-активных металлов. Часто основой этих мыл являются алкилкарбоксилаты со средней длиной цепи, такие как 2-этилгексаноат. Липофильные участки в таких мылах повышают растворимость сиккатива в красках на основе растворителей и других окислительно отверждаемых композициях покрытия.

Наравне с металлическими мылами в качестве сиккативов могут быть использованы различные металлические сиккативы, являющиеся редокс комплексами металлов, содержащими органические лиганды, например комплексы марганца, содержащие 2,2'-бипиридин.

Хотя кобальтовые сиккативы использовались в течение многих лет в качестве сиккативов, существует стремление разработать альтернативу им, в частности, поскольку кобальтовые мыла в будущем могут быть зарегистрированы в качестве канцерогенных материалов. Сиккативам на основе железа и марганца, в частности, в последние годы уделяется значительное внимание в научной и патентной литературе, как к альтернативе сиккативам на основе кобальта. В качестве некоторых недавних научных публикаций, детально посвященных этой теме, см. публикации J Н Bieleman (Additives in Plastics and Paints, Chimia, 56, 184 (2002)); J H Bieleman (Marcomol Symp., 187, 811 (2002)); и R E van Gorkum и E Bouwman (Coord. Chem. Rev., 249, 1709 (2005)).

WO 03/093384 A1 (Ato B.V.), описывает использование восстанавливающих биомолекул в комбинации с солями переходных металлов или комплексов на основе пиразолов, алифатических и ароматических аминов, 2,2'-бипиридина, 1,10'-фенантролина и 1,4,7-триметил-1,4,7-триазациклононана (Me3TACN).

WO 03/029371 A1 (Akzo Nobel N.V.) описывает применение комплексов, содержащих соединения оснований Шиффа для повышения высыхания покрытий, причем в указанных комплексах по меньшей мере одна солюбилизирующая группа ковалентно связана с органическим лигандом.

ЕР 1382648 A1 (Universiteit Leiden) описывает использование комплексов марганца с ацетилацетонатными и бидентатными азотными донорными лигандами в области высыхания краски.

WO 2008/003652 A1 (Unilever PLC и др.) описывает использование тетрадентатных, пентадентатных или гексадентатных азотных лигандов, связанных с марганцем и железом, в качестве сиккативов для отверждения алкидных смол.

Oyman и др. описывает окислительное высыхание алкидных красок при помощи [Mn2(μ-O)3(Me3tacn)2](PF6)2 (Z О Oyman et al, Surface Coating International Part В - Coatings Transaction, 88, 269 (2005)). WO 2011/098583 A1, WO 2011/098584 A1 и WO 2011/098587 A1 (все на имя DSM IP Assets B.V.) раскрывают использование различных биядерных комплексов марганца с Me3TACN в качестве лигандов для высыхания краски.

WO 2012/092034 А2 (Dura Chemicals, Inc.) описывает использование переходного металла и лиганда на основе порфирина в качестве сиккатива для смоляных композиций.

WO 2013/92441 А1 и WO 2013/92442 А1 (оба на имя Akzo Nobel Coatings International B.V.) описывают использование смесей солей марганца и хелатирующих агентов на основе триазациклононана, имеющих отношение хелатирующий агент : ион марганца, равное по меньшей мере 1,25:1, и отношение ион марганца : хелатирующий агент - по меньшей мере 1,25:1, соответственно.

Известно использование смесей солей металлов и лигандов для улучшения высыхания композиций краски. Например, W Н Canty, G K Wheeler и R R Myers (Ind. Eng. Chem., 52, 67 (1960)) описывают сушащие характеристики смеси 1,10-фенантролина (phen) и Мn мыла, которые аналогичны полученным Mn-phen комплексам. Смеси 2,2'-бипиридина (bpy) и марганцевых мыл показывают более выгодные сушащие характеристики, чем марганцевые мыла без bpy (см. Р K Weissenborn и A Motiejauskaite, Prog. Org. Coat., 40, 253 (2000)). Кроме того, R van Gorkum et al. (Inorg. Chem., 43, 2456 (2004)) описывает, что добавление bpy к Mn(ацетилацетонат)3 ускоряет высыхание и связывает это с образованием комплексов марганец-бипиридин. Использование комплексов марганца с ацетилацетонатом и бидентатными азотными донорными лигандами в сиккативах также было описано в ЕР 1382648 A1 (Universiteit Leiden).

В WO 2012/093250 A1 (OMG Additives Limited) описано, что при приведении в контакт водного раствора ионов переходных металлов и полидентатных лигандов с композициями на алкидной основе получаемая композиция показывает сниженную способность к образованию пленки, по сравнению с введением ионов металлов и полидентатных лигандов в неводных средах.

Из современной литературы, включая патентную литературу, опубликованной в области окислительно отверждаемых композиций покрытия, например WO 2008/003652 A1, WO 2011/098583 A1, WO 2011/098584 A1, WO 2011/098587 А1 и WO 2012/092034 А2, можно сделать вывод, что преимущественные скорости отверждения окислительно отверждаемых смол, например алкидных смол, получаются при использовании металлических сиккативов, включающих лиганды, которые дают относительно стабильные комплексы переходный металл-лиганд. В общем, при использовании полидентатных лигандов, т.е. лигандов, которые связывают ион металла более чем одним донорным участком, может быть достигнута повышенная стабильность полученных комплексов металлов в различных окислительно-восстановительных состояниях, по сравнению с соответствующими комплексами, в которых используются монодентатные лиганды.

В некоторых случаях композиции содержат металлические сиккативы, которые включают хорошо охарактеризованные комплексы ион переходного металла-лиганд. В других случаях комплексы охарактеризованы не полностью. Охарактеризованный комплекс здесь понимается (аналогично тому, как этот термин обычно используется в данной области техники) комплекс, который был выделен, так что его можно охарактеризовать (т.е. определить) и проанализировать (например, определить его структуру и степень чистоты). В отличие от этого, комплекс, который не очень хорошо охарактеризован, является комплексом, который получают без выделения из среды (например, реакционной среды), в которой он образуется и (как правило) используется, то есть, как правило, такие комплексы готовят in situ.

В тех случаях, когда композиции, содержащие металлические сиккативы, включают не охарактеризованные комплексы ион марганца-лиганд, их, в основном, получают из смеси лиганда и мыла переходного металла, в частности мыла, приготовленного в органических растворителях, таких как алифатические углеводороды. Такие растворители повышают концентрации летучих органических соединений (ЛОС) в окружающей среде. Из-за постоянно растущих требований к охране окружающей среды, а также с учетом должного подхода к здоровью и безопасности, существует общественное стремление уменьшить концентрацию ЛОС в окружающей среде. Кроме того, появляется все больше доказательств токсичности одного из основных используемых мыл, 2-этилгексаноата. Несмотря на эти соображения, основной мотивацией использования металлического мыла является то, что такие сиккативы (т.е. катализаторы высыхания), как правило, добавляют к алкидной краске или другой окислительно отверждаемой композиции покрытия, и эти композиции в основном готовят в гидрофобных органических растворителях.

Существует потребность в получении солей переходных металлов, содержащих различные противоионы, так чтобы попытаться избежать использования мыла как такового и/или попытаться добиться снижения использования ЛОС. Настоящее изобретение направлено на решение этих задач.

Краткое изложение сути изобретения

Неожиданно авторы установили, что соли марганца, содержащие определенные противоионы, такие как небольшие гидрофильные противоионы, в сочетании с хелатирующими агентами на основе триазациклононана, приготовленные в спирте или кетоне в качестве органического растворителя, эффективны в отношении ускорения отверждения краски или других окислительно отверждаемых композиций покрытия. Соли марганца, содержащие небольшие и гидрофильные анионы, например ацетат, хлорид, нитрат или сульфат, с трудом растворимы в органических и, как правило, гидрофобных растворителях, в которых готовят краски и другие окислительно отверждаемые композиции покрытия. Настоящее изобретение предлагает выгодный состав солей марганца, не являющихся мылами, и системы растворителя, включающей спирт или кетон, который до настоящего времени не использовался для рецептур сиккатива, но который, тем не менее, пригоден для ускорения отверждения окислительно отверждаемых композиций покрытия, включая гидрофобные окислительно отверждаемые композиции покрытия на основе растворителей.

С точки зрения первого аспекта изобретение, таким образом, раскрывает окислительно отверждаемую композицию покрытия на алкидной основе, которая приведена в контакт с составом, который может быть получен способом, включающим контактирование следующих компонентов:

(i) содержащая ион марганца соль, включающая ион марганца, имеющий валентность (II), (III) или (IV), и противоанион, выбранный из группы, состоящей из ацетата, хлорида, нитрата, формиата, пропионата, бромида, карбоната, ацетилацетоната и сульфата;

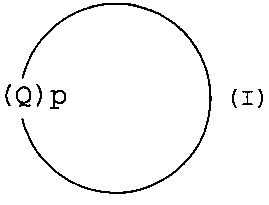

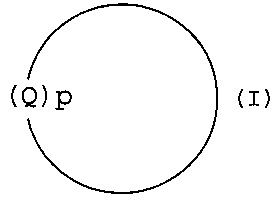

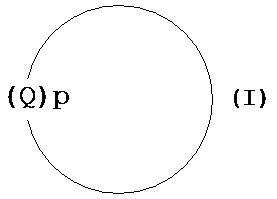

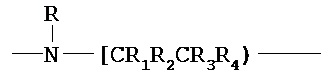

(ii) хелатирующий агент формулы (I):

,

,

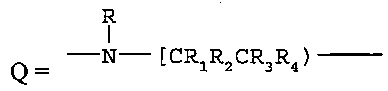

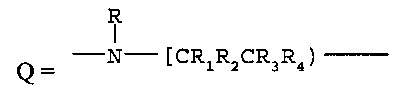

где:

;

;

р равно 3;

R независимо выбран из группы, состоящей из водорода, С1-C24 алкила, СН2СН2ОН, СН2СООН и пиридин-2-илметила; и

R1, R2, R3, и R4 независимо выбраны из Н, C1-С4 алкила и С1-С4 алкилгидрокси; и

(iii) спирт или кетон,

причем данный способ не включает контактирование смеси, полученной приведением в контакт соли, хелатирующего агента и спирта или кетона, с пероксидом водорода или его источником.

С точки зрения второго аспекта настоящее изобретение раскрывает способ, включающий контактирование окислительно отверждаемой композиции покрытия на алкидной основе с составом, определенным в соответствии с первым аспектом настоящего изобретения.

С точки зрения третьего аспекта данное изобретение раскрывает способ, включающий нанесение окислительно отверждаемой композиции покрытия согласно первому аспекту настоящего изобретения, или композиции, которая может быть получена в соответствии со вторым аспектом настоящего изобретения, на подложку.

С точки зрения четвертого аспекта настоящее изобретение раскрывает окислительно отверждаемую композицию покрытия в соответствии с первым аспектом настоящего изобретения, или композицию, которая может быть получена в соответствии со вторым аспектом настоящего изобретения, после ее отверждения.

Другие аспекты и варианты осуществления настоящего изобретения станут очевидны из последующего обсуждения.

Подробное описание

Как показано выше, настоящее изобретение частично основано на установлении того факта, что соли марганца, содержащие небольшие гидрофильные противоионы в сочетании с лигандами на основе триазациклононана, или хелатирующими агентами, формулы (I), полученные в органических растворителях, содержащих ОН или оксо (также известные как кето или кетонные) группы, могут быть использованы в высыхающих красках и других окислительно отверждаемых композициях покрытия. Этого трудно было бы ожидать, основываясь на известном уровне техники.

Составы, полезные в соответствии с первым и вторым аспектами настоящего изобретения, могут быть получены путем контактирования друг с другом компонентов, из которых готовят состав, обычно путем перемешивания, обработкой ультразвуком, перемешивания вихревым способом или встряхиванием так, чтобы сформировать смесь. Эти составы могут включать и обычно включают только один тип каждого из указанных компонентов, например один хелатирующий агент, один растворитель, содержащий спирт или кетон, и одну соль марганца. В альтернативном варианте эти рецептуры могут быть изготовлены из смеси двух или более хелатообразующих агентов; и/или двух или более спиртов и/или кетонов; и/или двух или более типов соли марганца.

Каждый из этих компонентов, то есть хелатирующий агент, спирт или кетон, и соль марганца, описывается ниже.

Во-первых, составы, полезные в соответствии с практикой настоящего изобретения, готовятся из хелатирующего агента формулы (I). Хелатирующий агент в настоящем изобретении означает хелатирующий агент (используется в данном описании взаимозаменяемо с термином "хелант"), способный образовывать хелат с по меньшей мере одним ионом переходного металла посредством двух или более донорных атомов, обычно атомов азота. Хелатирующие агенты, присутствующие в составах, описанных в настоящем изобретении (которые также обозначаются в настоящем документе как состав сиккатива), способны хелатировать один ион марганца тремя атомами азота фрагмента 1,4,7-триазациклононана формулы (I).

В соответствии с конкретными вариантами осуществления каждый R независимо выбран из группы, состоящей из водорода, C1-С24 алкила, СН2СООН и пиридин-2-илметила. В соответствии с другими конкретными вариантами осуществления каждый R независимо выбран из группы, включающей водород, C1-С24 алкил и пиридин-2-илметил. В соответствии с другими конкретными вариантами осуществления каждый R независимо выбран из группы, состоящей из водорода и C1-С24 алкила. В соответствии с каждой из этих групп вариантов осуществления C1-С24 алкильная группа может быть C1-С6 алкильной группой. В соответствии с другими, более конкретными вариантами осуществления, каждый R независимо выбран из группы, состоящей из C1-С6 алкила. В соответствии с конкретными вариантами осуществления, включая группы вариантов осуществления, рассмотренных в данном абзаце, все R одинаковы, обычно являясь C1-С6 алкилом, в частности метилом.

В соответствии с другими конкретными вариантами осуществления, в частности, рассматривая каждое из конкретных вариантов осуществления, описанных в предыдущем абзаце, R1, R2, R3, и R4 независимо выбраны из водорода и метила, обычно все R1, R2, R3 и R4 являются одинаковыми, и в частных вариантах осуществления каждый из R1, R2, R3 и R4 является водородом. Поэтому в соответствии с конкретными вариантами осуществления изобретения хелатирующий агент, таким образом, является 1,4,7-триметил-1,4,7-триазациклононаном (Ме3-TACN).

Не связывая себя какой-либо теорией, несмотря на то, что амины часто подвержены окислению воздухом, авторы изобретения полагают, что использование описанных в изобретении хелатирующих агентов на основе 1,4,7-триазациклононана, то есть соединений формулы (I), является особенно предпочтительным, так как эти циклические триамины демонстрируют высокую стабильность по отношению к окислению воздухом. Это может быть связано с протонированием участков 1,4,7-триазациклононана вследствие их очень высоких значений рКа (около 12-13). Донорами протонов могут быть вода или протонные растворители, присутствующие в составах и композициях по изобретению, или же влага воздуха. Кроме того, когда хелатирующий агент протонируется, протон связывается/является мостиком с тремя донорными атомами азота ввиду структуры циклического триамина, что обеспечивает еще большую стабильность (см. Р Chaudhuri и K Wieghardt, Prog. Inorg Chem., 35, 329 (1987)).

Хелатирующие агенты, из которых приготовлены составы, описанные в изобретении, могут быть введены (т.е. приведены в контакт с другими компонентами состава) в виде свободных аминов или протонированных солей, таких, какие описаны в другом месте (см, например, ЕР 0 902 021 А2 (Clariant GmbH)). Эти хелатирующие агенты могут быть также введены в виде раствора или пастообразной смеси/суспензии в растворителе (например, спирте или кетоне).

Во-вторых, составы, описанные в изобретении, приготовлены из соли, содержащей ион марганца. Такие соли обычно являются простыми солями, содержащими ион марганца, например такими, которые состоят из ионов марганца валентности (II), (III) или (IV), и противоанионов, выбранных из группы, состоящей из ацетата, хлорида, нитрата, формиата, пропионата, бромида, карбоната, ацетилацетоната и сульфата. Простые соли марганца означают соли, в которых катионы представлены только ионами марганца, то есть соль состоит из ионов марганца и анионов (например, противоанионов, определенных в настоящем документе). Такие простые соли могут быть противопоставлены комплексным солям, содержащим ион марганца, описанным в настоящем документе в других местах, например солям, включающим комплексные катионы, которые включают комплексы ионов марганца и лигандов на основе триазациклононана необязательно с лигандами, образующими мостик между двумя ионами марганца.

Противоанионы соли марганца, из которой изготовлены составы, описанные в изобретении, представляют собой небольшие гидрофильные противоионы. Согласно некоторым вариантам осуществления, противоанионы выбирают из группы, состоящей из ацетата, хлорида, нитрата, формиата, пропионата, бромида, карбоната и ацетилацетоната. Часто эти противоанионы выбраны из группы, состоящей из ацетат, хлорид и нитрат ионов. В соответствии с некоторыми конкретными вариантами осуществления противоанионами являются ацетат ионы.

Катионы марганца могут быть катионами марганца валентности (II), (III) или (IV). Например, если присутствует марганец с валентностью (II), соль хлорида марганца будет присутствовать в виде MnCl2. Обычно соли марганца с противоанионами, указанными в настоящем документе, будут включать ионы марганца с валентностью (II) или (III). В соответствии с некоторыми конкретными вариантами осуществления ионы марганца имеют валентность (II).

Термин «гидратированный» хорошо известен в данной области техники. Например, соли металлов часто содержат молекулы воды в кристаллической решетке, которые остаются в решетке, если соли не подвергается специфическим стадиям сушки, например путем нагрева и/или понижения давления. «Необязательно гидратированный», таким образом, означает, что соли марганца, из которых приготовлены составы, описанные в изобретении, могут включать или не включать такую кристаллизационную воду. Дегидратированные соли марганца могут, таким образом, быть использованы при приготовлении составов сиккативов, описанных в изобретении. Однако также могут быть использованы полностью или частично гидратированные соли металлов. Например, ацетат марганца(II) и хлорид марганца(II) могут быть приобретены в виде тетрагидратов этих солей или в виде дегидратированных солей.

Обычно соль марганца, которая используется для приготовления составов, описанных в изобретении, выбрана из группы, состоящей из ацетата марганца(II), нитрата марганца(II) и хлорида марганца(II), которые необязательно являются гидратированными.

Соль марганца, которую используют для приготовления составов, описанных в изобретении, могут быть введены (т.е. приведены в контакт с другими компонентами, из которых изготовлен состав) в виде твердого вещества, суспензии или в виде раствора в органическом растворителе, содержащем ОН- и/или оксо-группу. Не связывая себя какой-либо теорией, авторы полагают, что при контакте соли марганца с хелатирующим агентом происходит формирование комплексов марганец-хелатирующий агент in situ.

В-третьих, составы, описанные в изобретении, получают из (т.е. они включают) спирта или кетона. Как было отмечено выше, состав может включать один или более спиртов и/или один или более кетонов. Однако обычно из соображений удобства, а не по необходимости, состав готовят только из одного или более спиртов или одного или более кетонов. Чаще состав готовят из одного спирта или одного кетона.

Мотивом для включения спирта или кетона в композиции, описанные в изобретении, является то, что они, по меньшей мере частично и предпочтительно полностью, солюбилизируют хелатирующий агент(ы) и/или соль(и) марганца, присутствующие в композиции, по крайней мере при 20°С. Спирт и/или кетон, таким образом, обычно являются жидкими при этой температуре. Спирт или кетон отчасти служит для облегчения добавления искомой дозы (т.е. количества) смеси соли марганца/хелатирующего агента к краске или другой окислительно отверждаемой композиции покрытия, отверждение которых желательно ускорить. Однако полное растворение, хоть оно и предпочтительно, не является обязательным. Например, могут быть использованы суспензии нерастворенного или не полностью растворенного хелатирующего агента(ов) и/или соли(ей) марганца. Однако, как правило, такие суспензии не используют, так как они могут привести к нежелательным гетерогенным композициям покрытия в соответствии с аспектами 3-6 настоящего изобретения. Хотя составы, описанные в изобретении, обычно являются растворами (по крайней мере, при температуре окружающей среды), спирты или кетоны с не полностью, то есть не до конца, растворенным хелатирующим агентом и/или солью марганца, что обнаруживается по видимой мутности раствора (т.е. мутная или непрозрачная жидкость с незначительным количеством взвеси), также пригодны для использования в соответствии с релевантными аспектами настоящего изобретения. Не связывая себя какой-либо теорией, авторы полагают, что эффективное отверждение окислительно отверждаемых композиций покрытия при использовании таких мутных растворов может отчасти иметь место за счет дальнейшего (например, полного) растворения соли марганца после того, как составы, описанные в изобретении, вводят в контакт (например, путем добавления) с окислительно отверждаемыми композициями покрытия в соответствии со вторым аспектом настоящего изобретения.

Обсуждение составов, пригодных для осуществления настоящего изобретения, в настоящем документе сфокусировано на растворах, например путем использования слова растворитель для характеристики спирта или кетона, из которых изготовлены эти составы. Однако, несмотря на то, что обсуждаемые составы обычно представляют собой растворы (по крайней мере, при около 20°С), это не следует понимать как ограничение объема изобретения.

Специалист легко сможет приготовить подходящие растворы или другие составы для использования в настоящем изобретении путем смешивания соответствующих количеств спирта или кетона, хелатирующего агента и соли марганца. Для достижения искомой степени растворения, в особенности для соли марганца, спирт или кетон, как правило, содержат 1-6 атома углерода, обычно 2-4 атома углерода, причем следует понимать, что минимальное число атомов углерода в кетоне равно 3.

Спирты или кетоны, использованные при получении составов, могут содержать воду, традиционно присутствующую в спиртах или кетонах, не являющихся абсолютно чистыми. Например, спирты или кетоны, из которых могут быть изготовлены составы, описанные в изобретении, могут включать 0-20% мас. воды. Однако чаще содержание воды в спирте или кетоне, используемом для приготовления составов, используемых в соответствии с настоящим изобретением, составляет менее 10% мас. и более типично менее 5% мас. Например, спирт, который может быть использован, является коммерчески доступным этанолом 96% об., в котором большая часть материала, который не является этанолом, представляет собой воду. Действительно, крупномасштабное производство большинства спиртов приводит к получению спиртов с присутствующей в них водой.

Спирт в настоящем документе означает, соответственно тому, как этот термин обычно используется в данной области техники, соединение, включающее насыщенный атом углерода, замещенный гидроксильной группой. Термин спирт, следовательно, не включает в свой объем карбоновые кислоты и енолы. Наравне с моноолами (спиртами, содержащими только одну гидроксильную группу) термин спирт охватывает также многоатомные спирты (также известные как полиолы), под которым подразумеваются спирты, содержащие 2 или более, обычно 2 или 3, гидроксильные группы, в которых ни один атом углерода не несет более одной гидроксильной группой. Обычные многоатомные спирты являются диодами, многоатомные спирты обычно известны как гликоли (например, пропиленгликоль), или триолы (например, глицерин).

Кетон в настоящем документе означает, соответственно тому, как этот термин обычно используется в данной области техники, соединение, содержащее карбонильную группу, атом углерода которой соединен с двумя атомами углерода. Термин кетон, таким образом, не включает в свой объем альдегиды, сложные эфиры, амиды и т.п. Хотя атомы углерода, с которыми связана карбонильная группа кетона, не должны быть насыщенными, как правило, они являются насыщенными и обычно каждый их них представляет собой небольшую алкильную группу, например независимо являются метилом или этилом.

Хотя считается, что спирты более эффективно выступают в качестве растворителей для других компонентов составов, описанных в изобретении, кетоны также эффективны. Не ограничивая себя какой-либо теорией, авторы полагают, что это, возможно, является результатом in situ гидратации водой, присутствующей в используемом кетоне, гидратной водой соли марганца или иной водой, например поглощаемой из атмосферы или присутствующей в окислительно отверждаемой композиции покрытия, с которой обычно контактирует состав по изобретению.

Примеры подходящих для использования в соответствии с настоящим изобретением кетонов включают ацетон и бутан-2-он (иногда называемый как метилэтилкетон (MEKO)).

Часто составы, описанные в изобретении, включают спирт, но не кетон. Там, где он присутствует, например в тех вариантах осуществления, где не используется кетон, спирт обычно представляет собой спирт, выбранный из группы, состоящей из этанола, 1-пропанола, 2-пропанола, 1-бутанола, 2-бутанола, 1,2-пропиленгликоля, 1,3-пропиленгликоля и глицерина. Наиболее типично составы, описанные в изобретении, включают этанол, 1,2-пропиленгликоль, 1,3-пропиленгликоль или глицерин. Следует понимать, что составы, описанные в изобретении, могут быть получены путем контактирования трех обязательных компонентов состава, а именно хелатирующего агента; спирта или кетона; и соли марганца. После образования таких составов, хотя они могут быть определены как включающие указанные компоненты, авторы считают, что более точно описывать эти составы, как те, которые могут быть получены путем контактирования их трех компонентов друг с другом (аналогичными образом, специалист, как правило, не рассматривает раствор, полученный смешиванием растворов соляной кислоты и гидроксида натрия, как "включающий" соляную кислоту и гидроксид натрия). В частности, при контакте компонентов составы предполагается по меньшей мере частичное формирование in situ нечетко определенных комплексов, то есть реакция между компонентами, из которых могут быть получены составы, описанные в изобретении. Таким образом, молекулы хелатирующего агента, из которых получают составы, описанные в изобретении, могут быть или не быть частью марганцевого комплекса, характеристики состава также зависят от стехиометрического соотношения между солью марганца и хелатирующим агентом, из которых приготовлен данный состав.

Другими словами, контактирование компонентов приводит к смеси, включающей соединения, отличающиеся от контактирующих компонентов как таковых. Например, комплексы, формирующиеся in situ, могут включать ионы марганца в состояниях окисления, отличных от ионов марганца, из которых первоначально готовят составы. (Степень окисления ионов марганца, из солей которых готовят составы, также может меняться при хранении состава и/или при контакте состава с окислительно отверждаемыми композициями покрытия в соответствии со вторым аспектом настоящего изобретения и/или при нанесении такой окислительно отверждаемой композиции покрытия на подложку в соответствии с третьим аспектом настоящего изобретения). Кроме того, в составах можно обнаружить ESR (ЭПР) сигналы, указывающие на наличие димерных частиц Mn(II)Mn(II) (см. А Р Golombek и М Р Hendrich J. Magn. Res., 2003, 165, 33-48 или J W de Boer, W R Browne, J Brinksma, P L Alsters, R Hage и В L Feringa, Inorg. Chem., 2007, 46, 6353-6372), даже когда состав не готовят из соли марганца(II). Действительно, авторы предполагают и считают, не связывая себя какой-либо теорией, что действие состава в качестве сиккатива, описанного в изобретении, может быть связано с формированием мало определенных комплексов (то есть комплексов, которые недостаточно охарактеризованы).

Составы, описанные в настоящем изобретении, не получают способами, в которых смеси, получаемые приведением в контакт, например смешиванием, соли, хелатирующего агента и спирта или кетона, контактируют с пероксидом водорода или его источником. Специалисту понятно, что подразумевается под фразой источник пероксида водорода, а именно соединения или смеси соединений, которые дают пероксид водорода. Примеры включают пероксиды щелочных металлов, пероксид мочевина-водород, перборат натрия и перкарбонат натрия. Другие примеры будут очевидны специалистам в данной области техники. Добавление пероксида водорода или его источника к смесям солей марганца, хелатирующих агентов и спиртов, кетонов иногда практикуется при приготовлении хорошо охарактеризованных комплексов, содержащих ион марганца.

В соответствии с некоторыми конкретными вариантами осуществления первого аспекта настоящего изобретения составы, используемые для получения окислительно отверждаемых композиций покрытия, могут быть получены с помощью способа, состоящего по существу из приведения в контакт друг с другом соли марганца, хелатирующего агента и спирта или кетона. Под этим подразумевается, что способ может включать дополнительные признаки, например включение дополнительных компонентов или стадий при приготовлении составов, описанных в изобретении (за исключением, конечно, дополнительного контакта с пероксидом водорода или его источником), при условии, что такие признаки существенно не влияют на основные характеристики составов, описанных в изобретении.

В частности, следует понимать, что известной существенной характеристикой состава, описанного в изобретении, является то, что его используют в качестве сиккатива в отверждении окислительно отверждаемых композиций покрытия. Из этого следует, таким образом, что составы, описанные в изобретении, не включают существенных количеств окислительно отверждаемых материалов, т.е. такого их количества, чтобы составы, описанные в изобретении, сами по себе были окислительно отверждаемыми. Аналогичным образом, поскольку изобретение предлагает выгодный состав соли марганца, не являющийся мылом, в спирте или кетоне в качестве растворителей, то отсюда следует, что составы, описанные в изобретении, не включают марганцевое мыло или гидрокарбильный растворитель, из которых часто готовят окислительно отверждаемые композиции покрытия, такие как составы на алкидной основе. Типичные примеры гидрокарбильных растворителей, применяемых в растворах, содержащих сиккативы, и/или в составах красок, включают EXXSOL™ D40 и EXXSOL™ D60. Тем не менее, остаточный растворитель, такой как гексан или гептан, получающийся при изготовлении хелатирующего агента, может присутствовать в составе по изобретению. Массовое отношение хелатирующий агент : растворитель в процессе производства, где применимо, обычно составляет более 1:1 (т.е. масса хелатирущего агента больше массы остаточного растворителя), более типично более 2:1 (т.е. масса хелатирующего агента более чем в два раза больше массы остаточного растворителя), еще более типично более 3:1, и часто более 10:1. С другой стороны, из вышеприведенного обсуждения понятно, что присутствие воды как таковой в составах по существу не влияет на существенные характеристики состава и, таким образом, не исключается из составов, получаемых способом, состоящим по существу из контактирования хелатирующего агента, соли марганца и спирта или кетона друг с другом.

Из вышеприведенного обсуждения также следует понимать, что в соответствии с конкретными вариантами осуществления тех только что описанных вариантов составов, пригодных для использования в соответствии с настоящим изобретением, то есть составов, получаемых способом, заключающимся, по существу, в контактировании хелатирующего агента, соли марганца и спирта или кетона друг с другом, эти составы не включают либо (i) окислительно отверждаемого материала, либо (ii) мыла на основе иона переходного металла (марганцевое мыло или другое (например, кобальтовое мыло)). В соответствии с этими вариантами осуществления составы могут включать менее 1% мас. гидрокарбильного растворителя относительно массы состава. В альтернативном варианте эти составы не включают ничего из (i) окислительно отверждаемого материала, (ii) мыла иона переходного металла (марганцевое мыло или другое (например, кобальтовое мыло)) и (iii) гидрокарбильного растворителя.

Согласно еще более конкретным вариантам осуществления этих только что описанных вариантов осуществления составов - то есть составов, которые могут быть получены способом, заключающимся, по существу, в контактировании хелатирующего агента, соли марганца и спирта или кетона друг с другом, - эти составы, включая составы, которые не содержат окислительно отверждаемого материала, мыла иона переходного металла (марганцевое мыло или другое (например, кобальтовое мыло)) и необязательно гидрокарбильного растворителя, могут присутствовать другие компоненты, такие как вода и неизбежные примеси, присутствующие в компонентах, из которых получают состав. Например, составы могут включать 0-20% мас. воды. Более типично, однако, содержание воды в составах, описанных в изобретении, составляет менее 10% мас. и еще более типично менее 5% мас. Кроме того, следует понимать, что составы, не содержащие или (i) окислительно отверждаемого материала, или (ii) мыла иона переходного металла (марганцевое мыло или другое (например, кобальтовое мыло)), могут включать неизбежные остаточные количества остаточного растворителя, такого как гексан или гептан, используемого при изготовлении хелатирующего агента.

Составы, описанные в изобретении, особенно полезны для ускорения отверждения окислительно отверждаемых композиций покрытия в соответствии со вторым аспектом настоящего изобретения путем контактирования состава по изобретению с окислительно отверждаемой композицией покрытия для получения окислительно отверждаемой композиции покрытия в соответствии с первым аспектом настоящего изобретения.

Окислительно отверждаемые композиции покрытия в настоящем изобретении означают жидкости, которые образуют непрерывное твердое покрытие в результате окислительных реакций (отверждение) и, обычно, испарения жидкой непрерывной фазы (в основном растворителя). Обычно отверждение приводит к образованию поперечных связей и других связей посредством реакций с участием ненасыщенных компонентов в таких композициях.

Окислительно отверждаемые композиции покрытия по настоящему изобретению являются композициями на алкидной основе. Как было отмечено выше, алкидные смолы являются хорошо известным классом связующих, используемых в пленкообразующих композициях покрытия, термин, который используется в настоящем описании взаимозаменяемо с окислительно отверждаемыми композициями покрытия.

Термин композиция покрытия следует толковать в широком смысле, и он включает, например, лаки, грунтовочные слои, заливочные массы и глазури. Композиции покрытия могут быть композициями на основе растворителя или на водной основе, например эмульсиями. Типичные композиции покрытия включают покрытия на основе растворителя воздушной сушки и/или краски для домашнего использования.

В соответствии с конкретными вариантами осуществления настоящего изобретения окислительно отверждаемые композиции покрытия, описанные в изобретении, являются красками. Термин краска, используемый в описании, означает окислительно отверждаемую композицию покрытия, которая включает пигмент. Например, белая краска обычно включает пигмент диоксид титана. Часто предлагаются цветные краски, цвет которых обычно является результатом использования цветного пигмента.

Композиции (включая полностью готовые окислительно отверждаемые композиции покрытия, описанные в изобретении) могут включать типографскую краску, например краску для металлической печатной формы, литографскую, для рельефной печати, трафаретные краски или краски для печати с промежуточной поверхности.

В окислительно отверждаемых композициях покрытия на алкидной основе основным присутствующим связующим является алкид. Под связующим в данной области техники и в изобретении подразумевается пленкообразующий (отверждаемый) компонент в окислительно отверждаемых композициях покрытия, то есть компонент в композициях, который формирует искомую трехмерную сетку при отверждении.

Обычно содержание отверждаемого компонента окислительно отверждаемой композиции (например, композиции в соответствии с первым аспектом настоящего изобретения) будет составлять около 1-98% мас., например около 1-90% мас. общей массы композиции, например около 20-70% мас. общей массы композиции. По меньшей мере 50% мас. окислительно отверждаемой части (т.е. связующего) в окислительно отверждаемой смоле на алкидной основе, т.е. около 50-100% мас., является алкидной смолой. Обычно по меньшей мере 75% мас. связующего вещества в окислительно отверждаемой смоле на алкидной основе, т.е. около 75-100% мас. (например, около 90-100% мас.), является отверждаемой алкидной смолой. В соответствии с некоторыми конкретными вариантами осуществления около 100% мас. связующего в окислительно отверждаемой смоле на алкидной основе является отверждаемой алкидной смолой. Остаток, если такой вообще имеется, отверждаемого (т.е. связующего) компонента может быть, например, отверждаемыми акрилатной, уретановой, полибутадиеновой и эпоксидной сложно-эфирной смолами. Специалистам известно, что введение некоторого количества отверждаемых связующих, отличных от отверждаемых алкидов, обеспечивает особые свойства таких связующих, которые введены в контролируемой степени в конечное покрытие при нанесении композиции, такой как окислительно отверждаемые композиции по первому аспекту изобретения, или в соответствии со вторым аспектом настоящего изобретения.

Как было описано выше, окислительно отверждаемые алкидные смолы являются известными и действительно основными связующими во многих окислительно отверждаемых красках (и для коммерческого, и для бытового использования) и других композициях покрытия. Их используют, в частности, в композициях покрытия на основе растворителей.

Алкиды (в настоящем изобретении синонимичны алкидным смолам) получают конденсацией, обычно поликонденсацией, многоатомных спиртов с карбоновыми кислотами или ангидридами. Для того, чтобы сделать их способными к так называемому процессу высыхания, некоторые алкидные смолы (т.е. те, которые окислительно отверждаются, присутствующие в композициях по изобретению) подвергают реакции с ненасыщенными триглицеридами или другим источником ненасыщенности. Растительные масла, такие как льняное масло, часто используются в качестве источника триглицеридов. Термин окислительно отверждаемая алкидная смола, таким образом, обычно относится в данной области техники и в изобретении к сложным полиэфирам, модифицированным жирными кислотами. Как известно специалистам в данной области техники, алкидные смолы, обычно получают путем реакции конденсационной полимеризации между тремя типами мономеров: (i) один или несколько многоатомных спиртов (также известных как полиолы), (ii) одна или несколько многоосновных кислот (также известных как поликислоты); и (iii) длинноцепочечные ненасыщенные жирные кислоты или триглицеридные масла, которые придают алкидам способность к отверждению.

Благодаря его присутствию в природных маслах, глицерин является широко используемым полиолом при получении алкидов. Другие примеры подходящих многоатомных спиртов включают: пентаэритрит, дипентаэритрит, этиленгликоль, диэтиленгликоль, пропиленгликоль, неопентилгликоль, триметилолпропан, триметилолэтан, дитриметилолпропан и 1,6-гександиол.

Поликарбоновые кислоты и соответствующие ангидриды, используемые для синтеза алкидных смол, включают ароматические, алифатические и циклоалифатические компоненты, которые обычно получают из нефтехимического сырья. Типичные примеры таких поликислот включают: фталевую кислоту и ее регио-изомерные аналоги, тримеллитовую кислоту, пиромеллитовую кислоту, пимелиновую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту и тетрагидрофталевую кислоту.

Подходящие так называемые высыхающие и полувысыхающие жирные кислоты или их смеси, применимые в изобретении, обычно являются сопряженными или несопряженными С2-С24 карбоновыми кислотами с этиленовой ненасыщенностью, такими как олеиновая, рицинолеиновая, линолевая, линоленовая, ликановая кислота и элеостеариновая кислота или их смеси, как правило, используемыми в форме смесей жирных кислот, полученных из природных или синтетических масел.

Полувысыхающие и высыхающие жирные кислоты означают жирные кислоты, которые являются теми же жирными кислотами, что и в маслах (то есть сложных эфирах), из которых они получены. Масла классифицируют на основе йодного числа: у высыхающих масел йодное число >140; у полувысыхающих масел йодное число находится в диапазоне 125-140, а у невысыхающих масел йодное число <125 (см. "Surface Coatings", part 1, Chapman & Hall, London, p 55, 1993).

Обычно окислительно отверждаемые композиции покрытия на алкидной основе в основном и в соответствии с первым аспектом настоящего изобретения представляют собой жидкости. Наиболее типично это композиции на основе растворителей, то есть они содержат органический растворитель (который может представлять собой смесь растворителей) для связующего.

Другими словами, "на основе растворителей" указывает специалисту в данном области на композиции на основе органических (т.е. неводных) растворителей, т.е., включающие органический растворитель в качестве жидкой непрерывной фазы. Примеры подходящих растворителей включают алифатические (включая алициклические и разветвленные) углеводороды, такие как гексан, гептан, октан, циклогексан, циклогептан и изопарафины; ароматические углеводороды, такие как толуол и ксилол; кетоны, например метилэтилкетон и метилизобутилкетон; спирты, такие как этанол, втор-бутанол, изопропиловый спирт, н-бутиловый спирт и н-пропиловый спирт, гликоли, такие как пропиленгликоль; простые и сложные эфиры спиртов, моноэфиры гликоля, такие как моноэфиры этиленгликоля и диэтиленгликоля; моноэфиры ацетатов гликолей, такие как 2-этоксиэтилацетат; N-метилпирролидон; а также их смеси. Изомерные их варианты также включены. Так, например, термин гексан охватывает смеси гексанов. В соответствии с конкретными вариантами осуществления термин гексан охватывает смеси гексанов. В соответствии с конкретными вариантами осуществления изобретения растворитель представляет собой гидрокарбильный (т.е. углеводородный) растворитель, например алифатический гидрокарбильный растворитель, например растворители, включающие смеси углеводородов. Примеры включают уайт-спирит и растворители, 1 доступные под торговыми марками Shellsol, поставляемый Shell Chemicals и Solvesso и EXXSOL поставляемый Exxon.

Хотя в соответствии со многими вариантами осуществления различных аспектов настоящего изобретения окислительно отверждаемые композиции покрытия являются композициями на основе растворителей, композиции алкидной смолы и композиции покрытия на водной основе также хорошо известны, и композиции, описанные в изобретении, могут быть композициями на водной основе (т.е. включать воду в виде непрерывной жидкой фазы). Соответственно, композиции, описанные в изобретении, могут быть композициями смол на алкидной основе в виде эмульсий и могут таким образом включать подходящий эмульгатор, как хорошо известно в данной области техники.

Когда композиция на алкидной основе или другая окислительно отверждаемая композиция покрытия упоминается в описании как "окислительно отверждаемая", следует понимать, что этот термин используется для описания композиций, способных к реакциям, которые происходят между соединениями, содержащими ненасыщенную группу (например, содержащие двойные связи углерод-углерод), и кислородом воздуха, реакциям которые составляют окислительное отверждение и приводят к затвердеванию и образованию твердого покрытия, получаемого из таких композиций. Таким образом, краски или другие окислительно отверждаемые композиции покрытия в соответствии с настоящим изобретением, представляют собой композиции, способные к окислительному отверждению, но которым еще не позволили затвердеть. Напротив, композиция по четвертому аспекту настоящего изобретения относится к композициям после отверждения, то есть к уже отвержденным композициям. Формирование искомого покрытия, получающегося отверждением, может быть ускорено за счет использования каталитического высыхания, что достигается в соответствии с настоящим изобретением путем использования составов, описанных в изобретении. Отверждение краски или других окислительно отверждаемых композиций покрытия, как правило, происходит медленно или вообще не происходит в отсутствие соответствующих каталитических сиккативов.

В комплексах, включающих хелатирующий агент формулы (I), число ионов марганца на молекулу хелатирующего агента равно 1. Типичное мольное отношение между ионами марганца соли марганца и хелатирующим агентом в композициях, описанных в изобретении, составляет около 0,1:1-10:1 (то есть около 0,1-10), например около 0,3:1-3:1 (то есть, около 0,3 и около 3). Иногда мольное отношение между хелатирующим агентом и ионами марганца будет составлять около 1:1,25-1,2:1 (т.е. около 0,8-1,2). Иногда мольное отношение между хелатирующим агентом и ионами марганца будет около 1. Однако это не обязательно должно быть так. Не связывая себя какой-либо теорией, авторы полагают, что мольный избыток ионов марганца может быть предпочтителен для обеспечения некоторой адсорбции на твердых частицах, присутствующих в окислительно отверждаемых композициях покрытия, таких как пигменты и наполнители, например пигменты и наполнители, выбранные из группы, состоящей из TiO2, BaSO4, талька, диоксида кремния, Al2O3 и глин, без значительной потери активности сиккатива. С другой стороны, мольный избыток хелатирующего агента может быть предпочтителен для улучшения регенерации каталитически активных частиц в процессе отверждения, что может привести к улучшению характеристик высыхания (т.е. отверждения), несмотря на использование более низкого количества ионов марганца. Использование мольного избытка хелатирующего агента также может быть выгодным путем уменьшения интенсивности цветных комплексов металлов. Специалист сможет принимать во внимание эти соображения при приготовлении составов, используемых в соответствии с изобретением, в зависимости от конечной сферы применения данных составов, например для использования в краске или другой окислительно отверждаемой композиции покрытия.

Предпочтительное количество ионов марганца в составе, применяемом в краске или другой окислительно отверждаемой композиции покрытия, будет, конечно, зависеть от состава краски или другой окислительно отверждаемой композиции покрытия, и количества состава сиккатива, приводимого в контакт (например путем добавления) с краской или другой окислительно отверждаемой композицией покрытия для достижения искомой степени ускорения окислительного отверждения. Количество соли марганца часто выражается как масса ионов марганца по отношению к массе состава (часто выражается в % мас.). Обычно ионы марганца будут присутствовать в количестве около 0,1-10% мас., более предпочтительно 0,3-3% мас.

Типичное количество хелатирующего агента в составах, описанных в изобретении (в % маc.), будет зависеть и от количества ионов марганца и искомого мольного отношения между хелатирующим агентом и ионами марганца. Например, если предпочтительный хелатирующий агент является 1,4,7-триметил-1,4,7-триазациклононаном, который имеет молекулярную массу 171 г/моль, если содержание ионов марганца составляет 2% мае в составе, и если мольное отношение между Mn и хелатирующим агентом составляет 1:1, то количество 1,4,7-триметил-1,4,7-триазациклононана в составе составит 2*171/55=6,2% мас.

Производитель краски или другой окислительно отверждаемой композиции смолы на алкидной основе может определить оптимальное количество смеси соли марганца-хелатирующий агент, как указано выше, для приведения в контакт (например, добавлением) с окислительно отверждаемой композицией покрытия, например с окислительно отверждаемой композицией покрытия на алкидной основе. Оптимальное добавляемое количество может зависеть от типа используемой алкидной смолы, других присутствующих добавок, количества хелатирующего агента по отношению к присутствующему марганцу, или типа применения. Обычно искомое содержание марганца будет находиться в диапазоне 0,0001-0,3% мас., с более типичным содержанием 0,0005-0,2% мас., с более типичным содержанием 0,001-0,1% мас., например, с содержанием 0,003-0,05% мас., например, с содержанием 0,005-0,03% мас. (все относительно количества окислительно отверждаемого материала в композиции).

Там, где упоминаются массовые проценты относительно окислительно отверждаемых композиций покрытия (% мас. или % мас./мас.), это означает, если контекст явно не требует другого, массовые проценты относительно компонента связующего (т.е. смолы на алкидной основе и любых других присутствующих связующих). В окислительно отверждаемой композиции покрытия на алкидной основе, например, объединенная масса связующих является той, относительно которой приводятся массовые проценты в данном описании относительно окислительно отверждаемой композиции покрытия. Например, когда композиция по первому аспекту или выполненная в соответствии со вторым аспектом настоящего изобретения, как правило, включает около 0,01% мас./мас. ионов марганца, то это приведено относительно массы отверждаемых компонентов композиции (т.е. массы материала(ов) связующего). Такие концентрации ионов марганца в присутствии соответствующих стехиометрических количеств хелатирующих агентов формулы (I), описанных в изобретении, дают подходящее каталитическое ускорение окислительного отверждения.

Состав, описанный в изобретении, или окислительно отверждаемая композиция покрытия по настоящему изобретению могут быть и будут использованы в производстве полностью готовой окислительно отверждаемой композиции покрытия. В соответствии с настоящим изобретением термин "полностью готовая окислительно отверждаемая композиция покрытия" означает, как должно быть понятно специалистам в данной области техники, окислительно отверждаемые композиции, которые включают в себя дополнительные добавочные компоненты связующего (окислительно отверждаемый материал на алкидной основе в соответствии с настоящим изобретением), водный или неводный растворитель/жидкую непрерывную фазу и любые металлические сиккативы, предназначенные для ускорения процесса отверждения (в настоящем изобретении это обеспечивается составами сиккатива, описанными в данном документе). Такие дополнительные компоненты, как правило, включены так, чтобы придать композиции покрытия искомые свойства, такие как цвет или другие визуальные характеристики, такие как глянец или матовость), физическая, химическая и даже биологическая стабильность (повышенная биологическая стабильность придается композициям покрытия с использованием, например, биоцидов) или модифицированная текстура, пластичность, адгезия и вязкость.

Например, такие необязательные дополнительные компоненты могут быть выбраны из растворителей, антиоксидантов (иногда называемых веществом, предотвращающим образование поверхностной пленки), дополнительных сиккативов (т.е. не включающих хелатирующие агенты формулы (I)), вспомогательных сиккативов, красителей (включая краски и цветные пигменты), наполнителей, пластификаторов, модификаторов вязкости, поглотителей УФ-излучения, стабилизаторов, антистатиков, антипиренов, смазок, эмульгаторов (в частности, когда окислительно отверждаемая композиция покрытия по настоящему изобретению является композицией на водной основе), пеногасителей, модификаторов вязкости, средств против биологического обрастания, биоцидов (например, бактерициды, фунгициды, альгициды и инсектициды), антикоррозионных агентов, противоотражающих средств, антифризов, восков и загустителей. Обычно окислительно отверждаемые композиции покрытия, полученные в соответствии с осуществлениями способа по второму аспекту настоящего изобретения, будут включать по меньшей мере один органический растворитель, выбранный из списка растворителей, описанных выше (в рамках обсуждения того, что "на основе растворителей" указывает специалисту в данной области техники в контексте окислительно отверждаемых алкидных композиций покрытия на основе растворителей) и наполнитель, и обычно вещество, предотвращающее образование поверхностной пленки, в дополнение к алкиду и необязательно другим связующим и хелатирующим агентам, присутствующим в окислительно отверждаемой композиции покрытия по изобретению. Специалистам известно включение этих и других компонентов в окислительно отверждаемую композицию покрытия, так чтобы оптимизировать свойства таких композиций.

Следует принять во внимание, что некоторые из этих необязательных дополнительных компонентов обладают более чем одним функциональным свойством. Например, некоторые наполнители могут также функционировать в качестве краски. Природа любых дополнительных компонентов и используемые количества могут быть определены в соответствии со знаниями специалистов в данной области техники и будут зависеть от областей применений, для которых предназначены отверждаемые композиции покрытия. Ниже приведены некоторые примеры, но они предназначены для иллюстрации изобретения, а не для его ограничения.

При производстве полностью готовой окислительно отверждаемой композиции покрытия, которая представляет собой, например, краску, часто включают один или несколько антиоксидантов (обычно в уровне технике так обозначают вещества, предотвращающие образование поверхностной пленки), чтобы избежать преждевременного отверждения окислительно отверждаемой композиции покрытия до ее использования. Такое преждевременное отверждение может проявляться, например, в образовании пленки или кусков в окислительно отверждаемой композиции покрытия в результате отверждения при хранении, например затвердевание поверхности слоя краски в банке, в силу активности окислительно отверждаемого связующего сиккатива по отношению к кислороду. Вещества, предотвращающие образование поверхностной пленки, как предполагается, уменьшают образование поверхностной пленки путем тушения образующихся радикалов и/или дезактивации катализаторов сиккатива путем связывания с одним или несколькими координационными центрами. Примеры включают (но не ограничиваются только этим) метилэтилкетоксим, ацетоноксим, бутиральдоксим, метилизобутилкетоксим, 2-циклогексилфенол, 4-циклогексилфенол,. трет-бутилгидрохинон, диалкилгидроксиламин, ацетилацетонат, аммиак, витамин Е (токоферол), гидроксиламин, триэтиламин, диметилэтаноламин, 2-трет-бутил-4-метилфенол и 2-[(1-метилпропил)амино]этанол. В соответствии с конкретными вариантами осуществления вещество, препятствующее образованию поверхностной пленки, выбрано из группы, состоящей из оксима метилэтилкетона, оксима ацетона, бутиральдоксима, диалкилгидроксиламина, аммиака, гидроксиламина, триэтиламина, диметилэтаноламина, о-циклогексилфенола, п-циклогексилфенола и 2-трет-бутил-4-метилфенола,

Количество вещества, препятствующего образованию поверхностной пленки, присутствующего в окислительно отверждаемой композиции покрытия обычно составляет около 0,001-2,5% мас. Антиоксидант или вещество, препятствующее образованию поверхностной пленки, может контактировать (например, путем добавления) с окислительно отверждаемой композицией покрытия на основе алкидной смолы, совместно (или отдельно от него) с составом сиккатива, описанным в изобретении, до или во время получения полностью готовой окислительно отверждаемой композиции покрытия (например, краски или другой композиции покрытия).

Красители включают пигменты и краски. Диоксид титана представляет собой пигмент, обычно включаемый во многие композиции покрытия, в частности красок.

Наполнители могут быть добавлены к окислительно отверждаемой композиции покрытия по ряду причин, например для увеличения объема композиции покрытия и/или для сравнения определенных свойств отвержденной композиции. Как правило, наполнители будут неорганическими твердыми веществами, которые обычно вводят в виде частиц (мелкоизмельченных). Примеры включают диоксид кремния, силикаты или глины (например, слюда, тальк, каолин) или другие минералы и соли или оксиды металлов (например, мрамор, кварцит). Другие подходящие наполнители будут очевидны специалистам в данной области техники.

Кроме того, в объем настоящего изобретения входит добавление изготовителем краски к окислительно отверждаемой композиции покрытия по изобретению, например, других коммерческих смесей металлическое мыло/хелатирующий агент, таких как не ограничивающий пример Borchers® Dry 0410 (смесь 2,2'-бипиридина (bpy) с Mn(неодеканоат)2, коммерчески поставляемый OMG), в виде смеси bpy с Mn(неодеканоат)2.

Кроме того, к полностью готовой окислительно отверждаемой композиции покрытия могут быть добавлены один или несколько вспомогательных сиккативов. Такие вспомогательные сиккативы включают мыла жирных кислот циркония, висмута, бария, церия, кальция, лития, стронция и цинка. Обычно мыла жирных кислот необязательно замещены октаноатами, гексаноатами и нафтенатами. Не желая связывать себя какой-либо теорией, авторы полагают, что вспомогательные сиккативы (иногда называемые сиккативами, вызывающими равномерное затвердевание) в основном уменьшают эффект адсорбции основного сиккатива на твердых частицах, часто присутствующих в окислительно отверждаемой композиции покрытия. Другие неметаллические вспомогательные сиккативы также могут присутствовать, если это необходимо. Они могут включать, например, тиольные соединений, как описано в US 2001/0008932 A1 (Bakkeren и др.), или биомолекулы, как описано в US 2005/0245639 A1 (Oostveen и др.). Концентрации вспомогательных сиккативов в окислительно отверждаемых композициях покрытия, как правило, составляет около 0,01-2,5% мас., как известно в данной области техники.

Окислительно отверждаемые композиции покрытия по изобретению (включая полностью готовые окислительно отверждаемые композиции покрытия, описанные в изобретении) могут быть использованы в качестве декоративного покрытия для природной или синтетической подложки. Например, они могут быть нанесены на древесные подложки, такие как дверные или оконные рамы, а также на другие подложки, такие как изготовленные из синтетических материалов (такие как пластики, включая эластомерные материалы), бетона, кожи, ткани, стекла, керамика или металла в соответствии с третьим аспектом настоящего изобретения. Нанесенная таким образом композиция затем может быть отверждена. В этом отношении, четвертый аспект настоящего изобретения относится к композиции в соответствии с первым аспектом настоящего изобретения или к композиции, которая может быть получена соответствии со вторым аспектом настоящего изобретения при отверждении.

Каждая и все патентные и непатентные ссылки, указанные в настоящем описании, включены в данное описание посредством ссылки во всей своей полноте, как если бы все содержание каждой ссылки было изложено в описании полностью.

Настоящее изобретение может быть лучше понято со ссылкой на следующие неограничивающие пункты:

1. Окислительно отверждаемая композиция покрытия на алкидной основе, которая приведена в контакт с составом, который может быть получен способом, включающим контактирование следующих компонентов:

(i) соль, содержащая ионы марганца, включающая ион марганца, имеющий валентность (II), (III) или (IV), и противоанион, выбранный из группы, состоящей из ацетата, хлорида, нитрата, формиата, пропионата, бромида, карбоната, ацетилацетоната и сульфата;

(ii) хелатирующий агент формулы (I):

,

,

где:

;

;

р равно 3;

R независимо выбран из группы, состоящей из водорода, С1-С24 алкила, СН2СН2ОН, СН2СООН и пиридин-2-илметила; и

R1, R2, R3 и R4 независимо выбраны из Н, С1-С4 алкила и С1-С4 алкилгидрокси); и

(iii) спирт или кетон,

причем данный способ не включает контактирование смеси, полученной приведением в контакт соли, хелатирующего агента и спирта или кетона, с пероксидом водорода или его источником.

2. Композиция по п. 1, в которой ион марганца имеет валентность (II) или (III).

3. Композиция по п. 1, в которой ион марганца имеет валентность (II).

4. Композиция по любому из п.п. 1-3, в которой противоанион выбран из группы, состоящей из ацетата, хлорида, нитрата, формиата, пропионата, бромида, карбоната и ацетилацетоната.

5. Композиция по любому из п.п. 1-4, в которой противоанион выбран из группы, состоящей из ацетата, хлорида и нитрата.

6. Композиция по любому из п.п. 1-5, в которой противоанион представляет собой ацетат.

7. Композиция по п. 1, в которой соль выбрана из необязательно гидратированных Mn(II)(ацетат)2, Mn(II)Cl2 и Mn(II)(NO3)2.

8. Композиция по любому из п.п. 1-7, в которой ионы марганца присутствуют в указанном составе в количестве около 0,1-0% мас.

9. Композиция по любому из п.п. 1-8, в которой ионы марганца присутствуют в указанном составе в количестве около 0,3-3% мас.

10. Композиция по любому из п.п. 1-9, в которой каждый R независимо выбран из группы, включающей водород, С1-С24 алкила и пиридин-2-илметила.

11. Композиция по п. 10, в которой каждый R независимо представляет собой C1-С24 алкил.

12. Композиция по п. 10, в которой каждый R независимо выбран из группы, состоящей из C1-С6 алкила.

13. Композиция по любому из п.п. 1-12, в которой все группы R одинаковы.

14. Композиция по п. 13, в которой каждая группа R является метилом.

15. Композиция по любому из п.п. 1-14, в которой каждый из R1, R2, R3 и R4 представляет собой водород или метил.

16. Композиция по п. 15, в которой каждый из R1, R2, R3 и R4 представляет собой водород.

17. Композиция по любому из п.п. 1-16, в которой хелатирующим агентом является 1,4,7-триметил-1,4,7-триазациклононан.

18. Композиция по любому из п.п. 1-17, в которой мольное отношение ионов марганца к хелатирующему агенту в составе составляет около 0,1-10.

19. Композиция по п. 18, в которой мольное отношение ионов марганца к хелатирующему агенту в составе составляет около 0,3-3.

20. Композиция по п. 18, в которой мольное отношение ионов марганца к хелатирующему агенту в композиции составляет около 0,8-1,2.

21. Композиция по п. 18, в которой мольное отношение ионов марганца хелатирующему агенту в составе составляет около 1.

22. Композиция по любому из п.п. 1-21, в которой указанный состав может быть получен способом, заключающимся, по существу, в контактировании соли, хелатирующего агента и спирта и/или кетона друг с другом.

23. Композиция по любому из п.п. 1-22, в которой указанный состав не включает какого-либо окислительно отверждаемого материала.

24. Композиция по любому из п.п. 1-23, в которой указанный состав не включает марганцевого мыла.

25. Композиция по любому из п.п. 1-24, в которой указанный состав не включает кобальтового мыла, марганцевого мыла, свинцового мыла, циркониевого мыла, цинкового мыла, ванадиевого мыла, стронциевого мыла, кальциевого мыла или железного мыла.

26. Композиция по любому из п.п. 1-25, в которой указанный состав включает менее 1% мас. гидрокарбильного растворителя.

27. Композиция по любому из п.п. 1-26, в которой указанный состав не включает гидрокарбильного растворителя.

28. Композиция по любому из п.п. 1-27, в которой указанный состав включает 0-20% мас. воды.

29. Композиция по любому из п.п. 1-28, в которой указанный состав включает спирт.

30. Композиция по п. 29, в которой спирт включает 1-3 гидроксильных групп.

31. Композиция по п. 30, в которой спирт выбран из группы, состоящей из метанола, этанола, глицерина, 1-пропанола, 2-пропанола, 1-бутанола, 2-бутанола, 1,2-пропиленгликоля и 1,3-пропиленгликоля.

32. Композиция по п. 31, в которой спирт выбран из группы, состоящей из этанола, 1,2-пропиленгликоля, 1,3-пропиленгликоля и глицерина.

33. Композиция по любому из п.п. 1-32, в которой указанный состав не включает кетона.

34. Композиция по любому из п.п. 1-32, которая включает кетон.

35. Композиция по п. 34, в которой кетон выбран из группы, состоящей из ацетона и 2-бутанона.

36. Композиция по любому из п.п. 1-35, в которой состав представляет собой раствор при температуре около 20°С.

37. Композиция по любому из п.п. 1-36, представляющая собой краску.

38. Композиция по любому из п.п. 1-37, в которой около 90-100% мас. отверждаемого связующего в композиции является окислительно отверждаемой алкидной смолой.

39. Композиция по любому из п.п. 1-38, включающая около 0,0001-0,3% мас. ионов марганца относительно отверждаемых компонентов в композиции.

40. Композиция по п. 39, включающая около 0,0005-0,2% мас. ионов марганца относительно массы отверждаемых компонентов в композиции.

41. Композиция по п. 40, включающая около 0,001-0,1% мас. ионов марганца относительно массы отверждаемых компонентов в композиции.

42. Композиция по п. 41, включающая около 0,003-0,05% мас. ионов марганца относительно массы отверждаемых компонентов в композиции.

43. Композиция по п. 42, в которой количество ионов марганца составляет 0,005-0,03% мас. относительно массы отверждаемых компонентов в композиции.

44. Способ, включающий контактирование окислительно отверждаемой композиции покрытия на алкидной основе с составом по любому из п.п. 1-36.

45. Способ, включающий нанесение на подложку окислительно отверждаемой композиции покрытия по любому из п.п. 1-43 или композиции, которая может быть получена способом по п. 44.

46. Способ по п. 45, в котором подложка включает древесину, пластмассу, бетон, кожу, ткань, стекло, керамику или металл или является одним из этих материалов.

47. Окислительно отверждаемая композиция покрытия по любому из п.п. 1-43 или композиция, которая может быть получена способом по п. 44, после отверждения.

Неограничивающие примеры, представленные ниже, более полно иллюстрируют варианты осуществления настоящего изобретения.

Экспериментальная часть

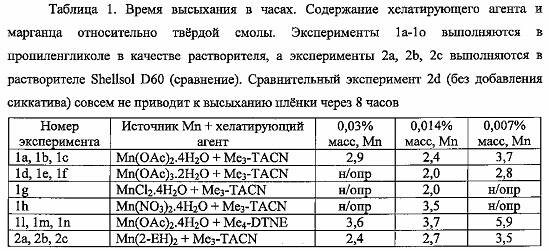

Ме3-TACN (1,4,7-триметил-1,4,7-триазациклононан) (95%) является продуктом Catexel Ltd и был получен, как описано в другом источнике (см. US 5,284,944 (Madison и др.)). Хелатирующий агент 1,2-бис-(4,7-диметил-1,4,7-триазациклонон-1-ил)этан (Ме4-DTNE) (уровень чистоты 92,4% мас./масс.) получают, как описано в WO 2012/003712 (Unilever PLC и др.). Примеры, описанные в настоящем изобретении, в которых используется Me4-DTNE, представлены не в качестве вариантов осуществления настоящего изобретения, а в качестве примеров, которые полезны для понимания сути изобретения. Алкидная смола (номер по каталогу а/1552/15; раствор алкидной смолы 70% мас. в уайт-спирите) получена от Acros Organics. Марганец(II) 2-этилгексаноат (далее сокращенно Mn(2-ЕН)2; каталожный номер 93-2532; 40% раствор в уайт-спирите, 6% мас. Mn), получена от Strem Chemicals. Тетрагидрат ацетата марганца(II) (сокращенно Mn(ОАс)2.4Н2О), дигидрат ацетата марганца(III) (сокращенно Mn(ОАс)3.2Н2О) и тетрагидрат нитрата марганца(II) (сокращенно Mn(NO3)2.4H2O) были поставлены Aldrich. Тетрагидрат хлорида марганца (сокращенно MnCl2.4H2O) поставлены Fluka. Пропиленгликоль, этанол (96%), 1-пропанол, 2-бутанон и метанол поставлены Merck. 2-Пропанол, изо-бутанол и ацетон поставлен VWR/Prolabo. Глицерин поставлен Sigma-Aldrich. Shellsol D60 поставлен Caldic Nederland.

Эксперимент 1a

55,7 мг Mn(OAc)2.4H2O и 46,4 мкл Me3-TACN растворяют в 5 мл пропиленгликоля. 400 мкл этого раствора добавляют к 5 г алкидной смолы и перемешивают вручную. Это приводит к содержанию Mn 0,03% масс относительно твердой смолы и 1:1 мольному отношению Mn : Me3-TACN. На следующий день 150 мг раствор смолы равномерно распределяют на 10 см стеклянной пластины. Сухость пленки определяют через каждые 30 минут, протыкая иглу через пленку. "Сухая пленка" определяется как ситуация, когда игла больше не может проткнуть пленку, но формирует складки на поверхности пленки.

Эксперимент 1b

Проводят такой же эксперимент, что и описанный выше (эксперимент 1а), за исключением того, что в данном эксперименте 200 мкл раствора Mn(ОАс)2.4H2O - Ме3-TACN в пропиленгликоле добавляют к 5 г алкидной смолы. Это приводит к содержанию Mn 0,014% мас. относительно твердой смолы.

Эксперимент 1с

Проводят такой же эксперимент, что и описанный выше (эксперимент 1а), за исключением того, что в данном эксперименте 100 мкл раствора Mn(ОАс)2.4H2O - Ме3-TACN в пропиленгликоле добавляют к 5 г алкидной смолы. Это приводит к содержанию Mn 0,007% мас. относительно твердой смолы.

Эксперимент 1d

61,0 мг Mn(ОАс)3.2H2O и 46,4 мкл Me3-TACN растворяют в 5 мл пропиленгликоля. 400 мкл этого раствора добавляют к 5 г алкидной смолы и перемешивают вручную. Это приводит к содержанию Mn 0,03% мас. относительно твердой смолы и 1:1 мольному отношению Mn : Me3-TACN. На следующий день 150 мг раствор смолы равномерно распределяют на 10 см2 стеклянной пластины. Сухость пленки определяют через каждые 30 минут, протыкая иглу через пленку. "Сухая пленка" определяется как ситуация, когда игла больше не может проткнуть пленку, но формирует складки на поверхности пленки.

Эксперимент 1е

Проводят такой же эксперимент, что и описанный выше (эксперимент 1d), за исключением того, что в данном эксперименте 200 мкл раствора Mn(ОАс)3.2H2O - Ме3-TACN в пропиленгликоле добавляют к 5 г алкидной смолы. Это приводит к содержанию Mn 0,014% мас. относительно твердой смолы.

Эксперимент 1f

Проводят такой же эксперимент, что и описанный выше (эксперимент 1d), за исключением того, что в данном эксперименте 100 мкл раствора Mn(ОАс)3.2H2O - Ме3-TACN в пропиленгликоле добавляют к 5 г алкидной смолы. Это приводит к содержанию Mn 0,007% мас. относительно твердой смолы.

Эксперимент 1g

45,0 мг MnCl2.4Н2О и 46,4 мкл Ме3-TACN растворяют в 5 мл пропиленгликоля. 200 мкл этого раствора добавляют к 5 г алкидной смолы и перемешивают вручную. Это приводит к содержанию Mn 0,014% мас. относительно твердой смолы и 1:1 мольному отношению Mn : Ме3-TACN. На следующий день 150 мг раствор смолы равномерно распределяют на 10 см стеклянной пластины. Сухость пленки определяют через каждые 30 минут, протыкая иглу через пленку. «Сухая пленка» определяется как ситуация, когда игла больше не может проткнуть пленку, но формирует складки на поверхности пленки.

Эксперимент 1h

Проводят такой же эксперимент, что и описанный выше (эксперимент 1g), за исключением того, что в данном эксперименте используют 57,1 мг Mn(NO3)2.4H2O вместо MnCl2.

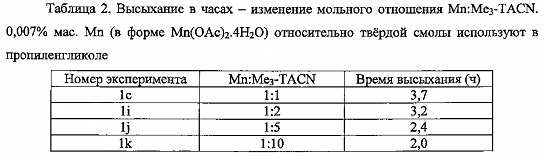

Эксперимент 1i

55,7 мг Mn(ОАс)2.4Н2О и 92,6 мкл Ме3-TACN растворяют в 5 мл пропиленгликоля. 100 мкл этого раствора добавляют к 5 г алкидной смолы и перемешивают вручную. Это приводит к содержанию Mn 0,007% мас. относительно твердой смолы и 1:2 мольному отношению Mn : Ме3-TACN. На следующий день 150 мг раствор смолы равномерно распределяют на 10 см2 стеклянной пластины. Сухость пленки определяют через каждые 30 минут, протыкая иглу через пленку. «Сухая пленка» определяется как ситуация, когда игла больше не может проткнуть пленку, но формирует складки на поверхности пленки.

Эксперимент 1j

Проводят такой же эксперимент, что и описанный выше (эксперимент 1i), за исключением того, что в данном эксперименте используют 232,0 мкл Ме3-TACN. Это приводит к 1:5 мольному отношению Mn : Ме3-TACN.

Эксперимент 1k

Проводят такой же эксперимент, что и описанный выше (эксперимент 1i), за исключением того, что в данном эксперименте используют 464,0 мкл Ме3-TACN. Это приводит к 1:10 мольному отношению Mn : Me3-TACN

Эксперимент 1I

55,7 мг Mn(ОАс)2.4H2O и 47,4 мкл Me4-DTNE растворяют в 5 мл пропиленгликоля. 400 мкл этого раствора добавляют к 5 г алкидной смолы и перемешивают вручную. Это приводит к содержанию Mn 0,03% мас. относительно твердой смолы и 1:1 мольному отношению Mn : Me4-DTNE. На следующий день 150 мг раствора смолы равномерно распределяют на 10 см2 стеклянной пластины. Сухость пленки определяют через каждые 30 минут, протыкая иглу через пленку. «Сухая пленка» определяется как ситуация, когда игла больше не может проткнуть пленку, но формирует складки на поверхности пленки.

Эксперимент 1m

Проводят такой же эксперимент, что и описанный выше (эксперимент 1l), за исключением того, что в данном эксперименте 200 мкл раствора Mn(ОАс)2.4H2O - Ме4-DTNE в пропиленгликоле добавляют к 5 г алкидной смолы. Это приводит к содержанию Mn 0,014% мас. относительно твердой смолы.

Эксперимент 1n

Проводят такой же эксперимент, что и описанный выше (эксперимент 1l), за исключением того, что в данном эксперименте 100 мкл раствора Mn(ОАс)2.4H2O - Me4-DTNE в пропиленгликоле добавляют к 5 г алкидной смолы. Это приводит к содержанию Mn 0,007% мас. относительно твердой смолы.

Эксперимент 1о

55,7 мг Mn(ОАс)2.4Н2О и 46,4 мкл Ме3-TACN растворяют в 5 мл 2-пропанола. 200 мкл этого раствора добавляют к 5 г алкидной смолы и перемешивают вручную. Это приводит к содержанию Mn 0,014% мас. относительно твердой смолы и 1:1 мольному отношению Mn:Ме3-TACN. На следующий день 150 мг раствора смолы равномерно распределяют на 10 см2 стеклянной пластины. Сухость пленки определяют через каждые 30 минут, протыкая иглу через пленку. «Сухая пленка» определяется как ситуация, когда игла больше не может проткнуть пленку, но формирует складки на поверхности пленки.

Эксперимент 1р

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о), за исключением того, что в данном эксперименте используют этанол в качестве растворителя вместо 2-пропанола.

Эксперимент 1q

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о), за исключением того, что в данном эксперименте используют 1-пропанол в качестве растворителя вместо 2-пропанола.

Эксперимент 1r

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о, за исключением того, что в данном эксперименте используют изо-бутанол в качестве растворителя вместо 2-пропанола.

Эксперимент 1s

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о), за исключением того, что в данном эксперименте используют метанол в качестве растворителя вместо 2-пропанола.

Эксперимент 1t

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о), за исключением того, что в данном эксперименте используют ацетон в качестве растворителя вместо 2-пропанола. Отмечается, что смесь Mn(ОАс)2.4H2O - Ме3-TACN в ацетоне дает суспензию.

Эксперимент 1u

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о), за исключением того, что в данном эксперименте используют 2-бутанон в качестве растворителя вместо 2-пропанола. Отмечается, что Mn(OAc)2.4H2O-Me3-TACN в 2-бутаноне дает суспензию.

Эксперимент 1v

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о), за исключением того, что в данном эксперименте используют глицерин в качестве растворителя вместо 2-пропанола.

Эксперимент 1w

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о), за исключением того, что в данном эксперименте используют глицерин в качестве растворителя вместо 2-пропанола и Mn(ОАс)2.4H2O заменен 61,0 мг Mn(ОАс)3.2Н2О

Эксперимент 1х

Проводят такой же эксперимент, что и описанный выше (эксперимент 1о), за исключением того, что в данном эксперименте используют 2-бутанон в качестве растворителя вместо 2-пропанола и Mn(ОАс)2.4Н2О заменен 61,0 мг Mn(ОАс)3.2H2O. Отмечается, что Mn(OAc)3.2H2O-Me3-TACN в 2-бутаноне дает суспензию.

Эксперимент 1y

Повторяют эксперимент 1о за исключением использования 2-бутанон в качестве растворителя вместо 2-пропанола и замены Mn(ОАс)2.4H2O 45,0 мг MnCl2.4H2O. Отмечается, что MnCl2.4H2O-Me3-TACN в 2-бутаноне дает суспензию.

Сравнительный эксперимент 2а

208,3 мг Mn(2-ЕН)2 и 46,4 мкл Ме3-TACN растворяют в 5 мл Shellsol D60. 400 мг этой суспензии добавляют к 5 г алкидной смолы и перемешивают вручную. Это приводит к содержанию Mn 0,03% мас. относительно твердой смолы и 1:1 мольному отношению Mn:Ме3-TACK. На следующий день 150 мг раствор смолы равномерно распределяют на 10 см2 стеклянной пластины. Сухость пленки определяют через каждые 30 минут, протыкая иглу через пленку. «Сухая пленка» определяется как ситуация, когда игла больше не может проткнуть пленку, но формирует складки на поверхности пленки.

Сравнительный эксперимент 2b