Изобретение относится к области устройств, предназначенных для перекачивания жидкости с содержанием газовой фазы (газожидкостных смесей), а также для иных сред с повышенным содержанием газовой фазы в широком диапазоне значений, и может быть использовано в промышленности, сельском хозяйстве и для бытовых нужд.

Известно рабочее колесо центробежного насоса, содержащее лопатки, имеющие искривление в одной плоскости [CN 2204344, дата публикации: 02.08.1995 г., МПК: F04D 07/04].

Известно рабочее колесо центробежного насоса, содержащее лопатки, искривленные в одной плоскости [CN 205779755, дата публикации: 07.12.2016 г., МПК: F04D 13/06].

В качестве прототипа выбрано рабочее колесо центробежного насоса для газожидкостных сред, содержащее искривленные в одной плоскости основные и вспомогательные лопатки [SU 1359498, дата публикации: 11.02.2015 г., МПК: F04D 31/00].

Недостаток прототипа заключается в том, что при перекачивании газожидкостной смеси, среда на выходе из рабочего колеса движется с малой скоростью, из-за того, что угол установки лопаток, образованный между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, имеет малую величину, вследствие чего на входе рабочего колеса в его центральной части, а также на тыльной стороне лопаток в зонах пониженного давления, образуются застойные зоны, приводящие к образованию газовых пузырей, затрудняющих движение мультифазной среды по проточной части рабочего колеса. При этом увеличение этого угла вызывает гидродинамические потери, а также может нарушать непрерывность среды, что снижает КПД рабочего колеса, либо приводит к его полной неработоспособности, что в конечном итоге в значительной степени снижает эксплуатационные характеристики центробежного насоса для газожидкостных сред.

Технической проблемой, на решение которой направлено изобретение, является повышение эксплуатационных характеристик центробежного насоса для газожидкостных сред.

Техническим результатом, достигаемым изобретением, является повышение создаваемого напора при сохранении КПД рабочего колеса центробежного насоса для газожидкостных сред.

Сущность изобретения заключается в следующем.

Рабочее колесо центробежного насоса для газожидкостных сред содержит основные и вспомогательные лопатки. В отличие от прототипа угол установки лопаток, образованный между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 35° до 90°, а форма лопаток описывается поверхностями второго порядка, обеспечивающими возможность наклона лопаток в направлении вращения рабочего колеса и их вытягивания ко входу рабочего колеса.

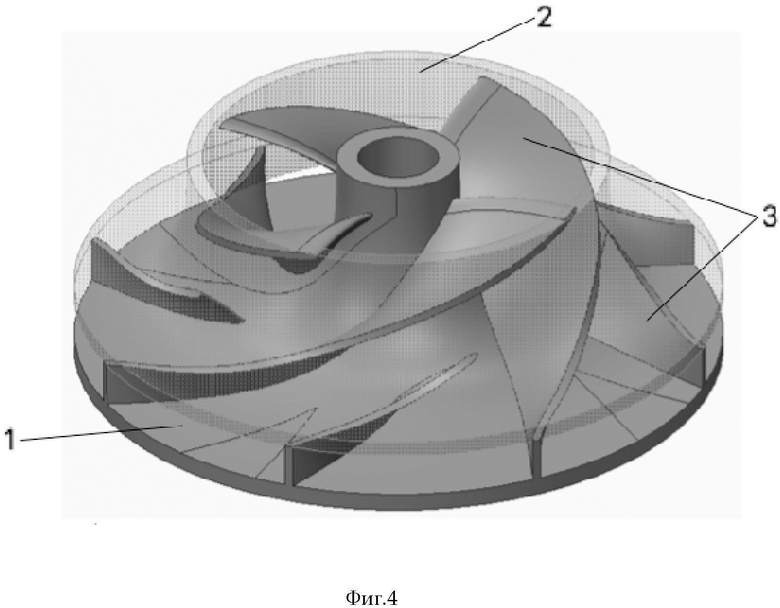

Рабочее колесо центробежного насоса может быть изготовлено методом литья или сварно-точеным методом и может иметь плоскую или вогнутую форму. Рабочее колесо состоит из основного и покрывного дисков и лопаток. Рабочее колесо имеет вход в центральной части и выход, расположенный по боковой (торцевой) поверхности. Рабочее колесо имеет радиальные рабочие каналы, образованные между лопатками, проходящие от входа в рабочее колесо к выходу из него. Лопатки предназначены для создания центробежной силы и преобразования механической энергии рабочего колеса в гидродинамическую энергию газожидкостной среды. При этом лопатки имеют входные и выходные участки.

Выходные участки лопаток обеспечивают возможность выброса среды из радиальных рабочих каналов. Выходные участки расположены на выходе из рабочего колеса. Угол установки лопаток, образованный между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 35° до 90°, что обеспечивает увеличение абсолютной скорости на концах лопаток. При величине угла менее 35° не обеспечивается повышение создаваемого напора, а при величине угла более 90° возможно чрезмерное увеличение гидравлического сопротивления, снижение эффективности работы и возникновение повышенного износа рабочего колеса. Для обеспечения максимального повышения создаваемого напора, величина угла установки лопаток, образованного между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, может находиться в диапазоне от 80° до 90°.

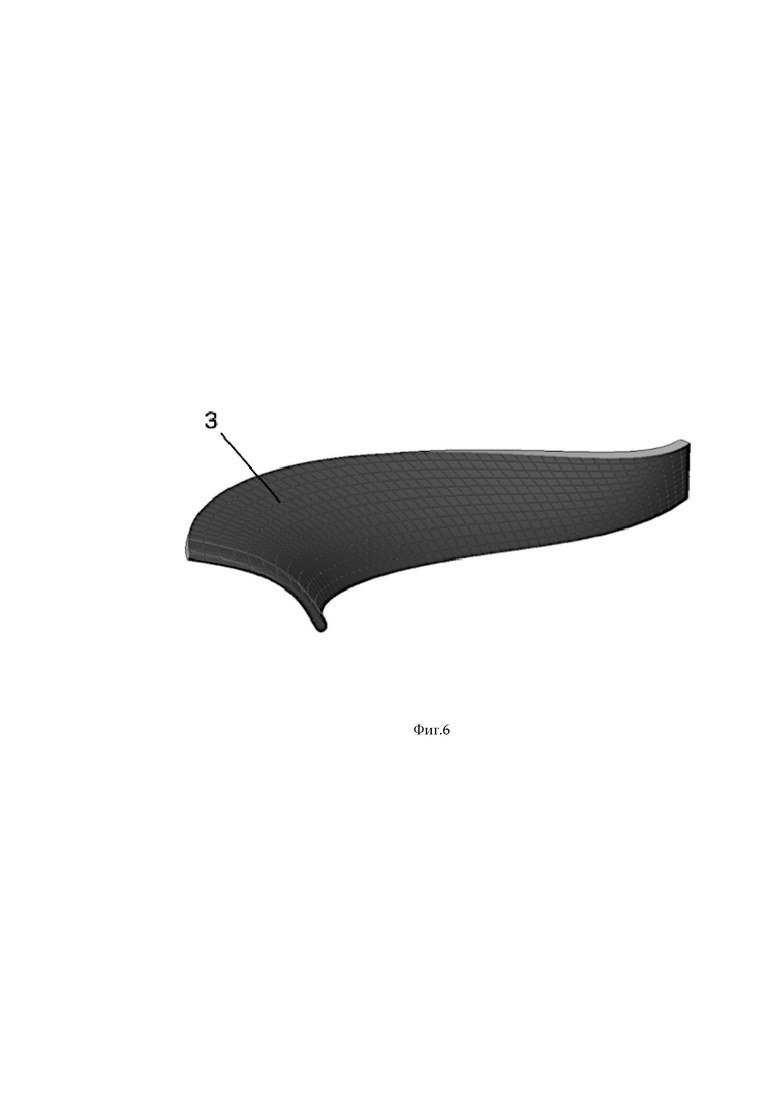

Форма лопаток описывается поверхностями второго порядка, то есть любое сечение лопатки в любой плоскости имеет искривление, что обеспечивает возможность осуществления наклона лопаток в направлении вращения рабочего колеса и возможность их максимального вытягивания ко входу рабочего колеса. Поверхность второго порядка может быть профилирована методом расчетов треугольников скоростей во множестве сечений с учетом выбранного значения углов установки лопаток, образованных между касательными, проведенными через выходные и входные участки лопаток и касательной к внешней окружности рабочего колеса.

Дополнительно для снижения гидродинамического сопротивления и увеличения КПД рабочего колеса входной участок лопаток может быть расположен максимально близко ко входу в рабочее колесо, а величина угла между касательной к входному участку лопатки и касательной к внешней окружности рабочего колеса может находиться в диапазоне от 10° до 25°.

Для обеспечения максимального снижения гидродинамического сопротивления и повышения напора, при сохранении КПД рабочего колеса, величина угла установки лопаток, образованного между касательными, проведенными через входные участки и внешнюю окружность рабочего колеса может находиться в диапазоне от 12° до 15°, а величина угла установки лопаток, образованного между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса может находиться в диапазоне от 80° до 90°.

Дополнительно для повышения напора и улучшения кавитационных характеристик рабочего колеса оно может дополнительный ряд вспомогательных лопаток, форма которых может повторять форму основных лопаток. Выходные участки вспомогательных лопаток дополнительного ряда, относительно выходных участков основных лопаток, могут быть расположены на одинаковом расстоянии от оси вращения рабочего колеса. Вспомогательные лопатки дополнительного ряда могут иметь длину от 40% до 60% от длины основных лопаток, что обеспечивает их минимальное гидродинамическое сопротивление потоку среды. При этом угол между касательной к входному участку лопатки и касательной к внешней окружности рабочего колеса может находиться в диапазоне от 35° до 90°, что также обеспечивает повышение напора. Также применение дополнительного ряда вспомогательных лопаток позволяет улучшить массогабаритные характеристики рабочего колеса за счет уменьшения количества и толщины основных лопаток и обеспечивает возможность изготовления рабочего колеса из полимерных и композиционно-полимерных материалов.

Дополнительно для повышения создаваемого напора при сохранении КПД рабочего колеса вспомогательные лопатки могут быть расположены относительно основных лопаток со смещением на 1/12 - 1/20 угловой величины сектора.

Дополнительно для снижения риска образования турбулентных завихрений за выходной кромкой лопаток и повышения создаваемого напора при сохранении КПД рабочего колеса, лопатки могут иметь сужение от середины к выходной кромке, при этом толщина выходной кромки может составлять до 25% ширины середины лопаток.

Дополнительно для снижения лобового сопротивления и повышения создаваемого напора при сохранении КПД рабочего колеса, лопатки могут иметь сужение от середины к входной кромке, при этом толщина входной кромки может составлять до 25% ширины середины лопаток.

Изобретение обладает ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что:

- угол установки лопаток, образованный между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 35° до 90°, что обеспечивает увеличение абсолютной скорости на выходе из рабочего колеса и приводит к возрастанию динамической составляющей напора, создаваемого рабочим колесом.

- форма лопаток описывается поверхностями второго порядка, обеспечивающими возможность наклона лопаток в направлении вращения рабочего колеса и их вытягивания ко входу рабочего колеса, что обеспечивает возможность размещения входного участка лопатки максимально близко ко входу в рабочее колесо для исключения риска образования застойных зон, снижения гидродинамического сопротивления поверхности лопаток и улучшения кавитационных характеристик рабочего колеса, ведущих к повышению сплошности среды

Таким образом, совокупность отличительных признаков обеспечивает возрастание динамической составляющей напора, снижает гидродинамическое сопротивление, риск образования застойных зон на входе в центральной части, а также на тыльной стороне лопаток в зонах пониженного давления и улучшает кавитационные характеристики рабочего колеса, позволяя достигнуть технический результат, заключающийся в повышении создаваемого напора при сохранении КПД рабочего колеса.

Изобретение может быть выполнено из известных материалов с помощью известных средств.

Изобретение поясняется следующими чертежами.

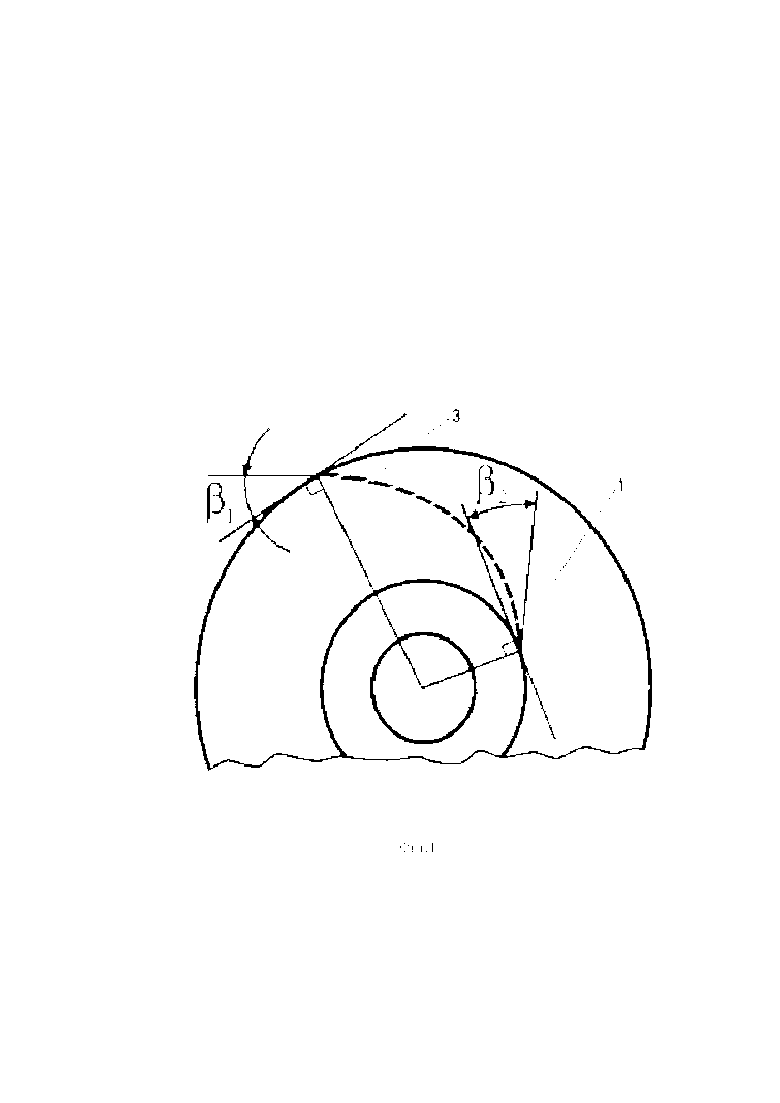

Фиг. 1 - Схематическое изображение рабочего колеса центробежного насоса для газожидкостных сред с указанием угла установки лопаток, образованного между касательными, проведенными через входные и выходные участки лопаток и внешнюю окружность рабочего колеса, вид сверху.

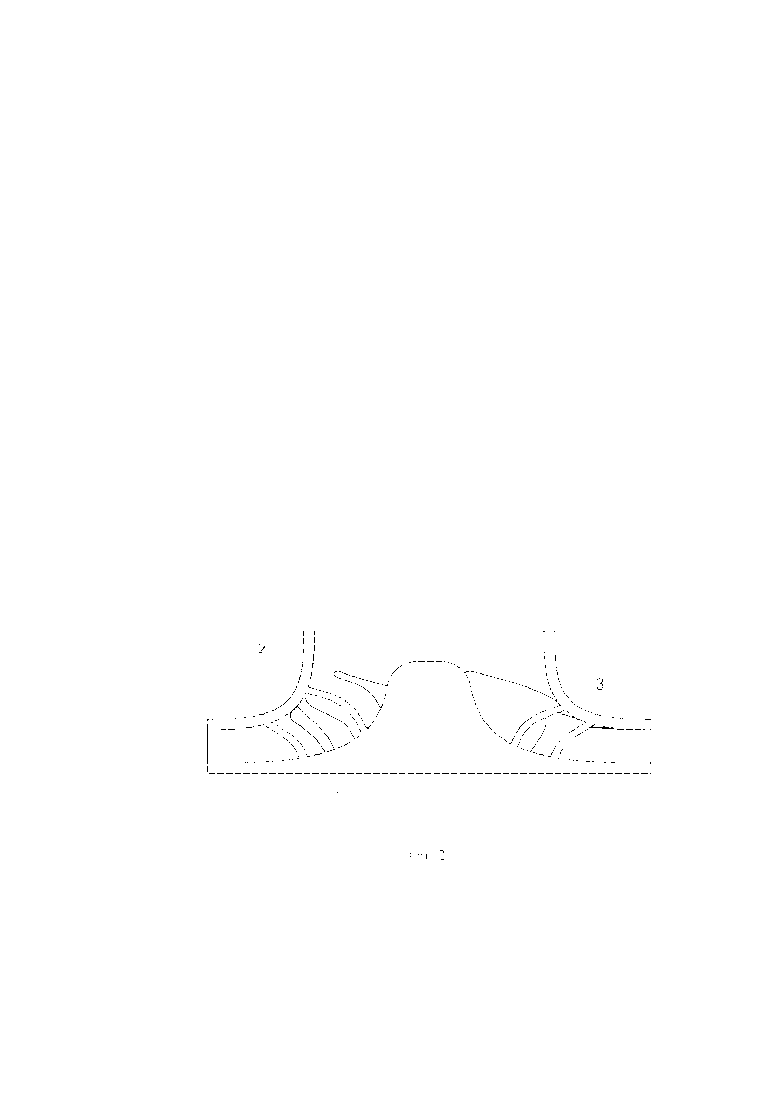

Фиг. 2 - Рабочее колесо центробежного насоса для газожидкостных сред, вид слева, продольный разрез.

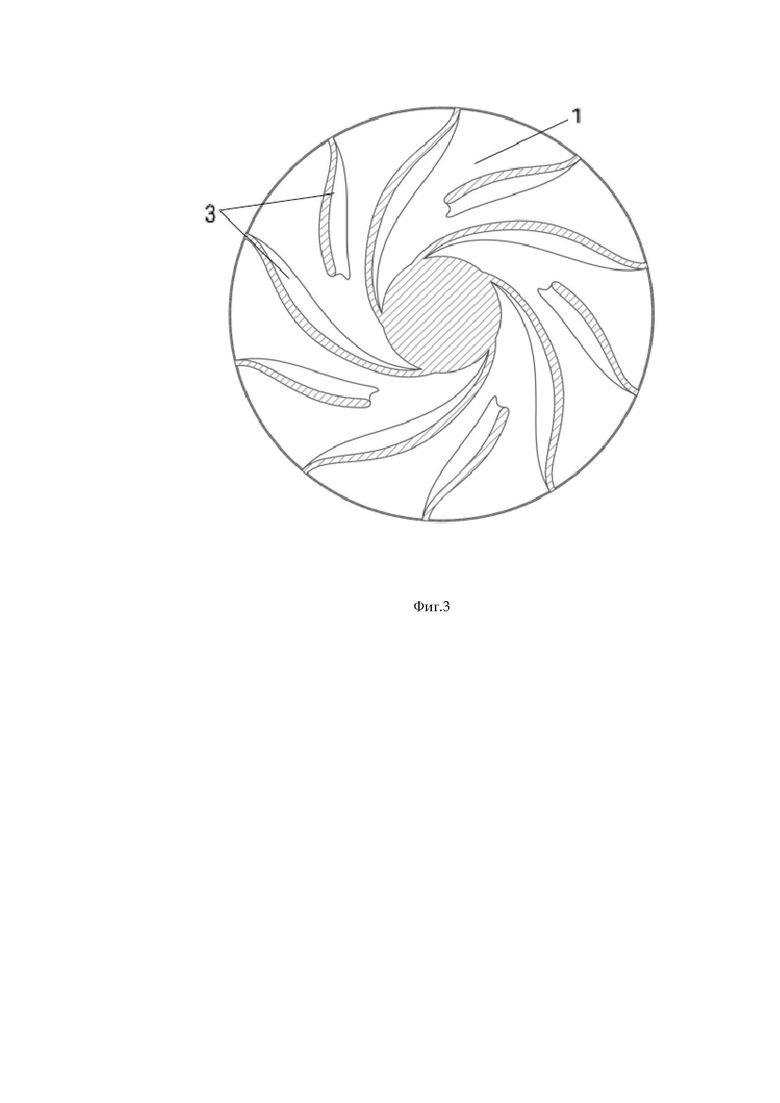

Фиг. 3 - Рабочее колесо центробежного насоса для газожидкостных сред, вид сверху, поперечный разрез.

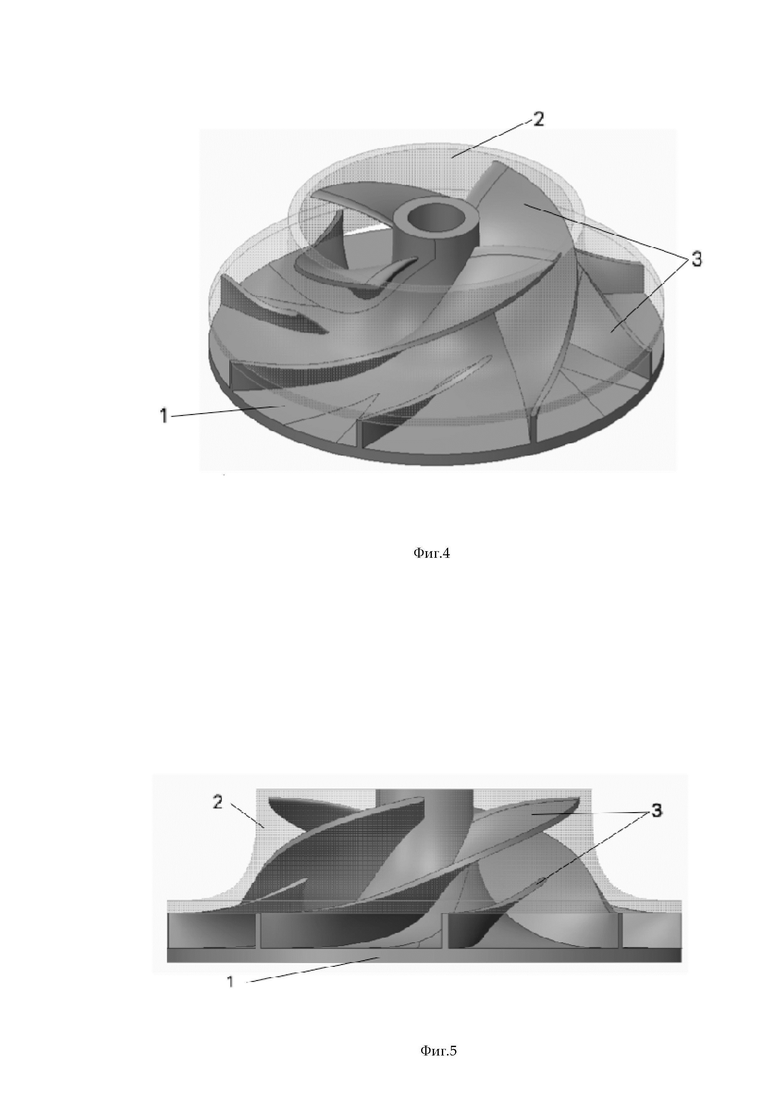

Фиг. 4 - Рабочее колесо центробежного насоса для газожидкостных сред, трехмерная модель, аксонометрический вид.

Фиг. 5 - Рабочее колесо центробежного насоса для газожидкостных сред, трехмерная модель, вид слева.

Фиг. 6 - Лопатка рабочего колеса центробежного насоса для газожидкостных сред, имеющая форму, описываемую поверхностями второго порядка, общий вид.

Центробежный насос для газожидкостных сред содержит рабочее колесо, которое имеет вход и выход и состоит из основного диска 1, покрывного диска 2 и лопаток 3 с формой, описываемой поверхностями второго порядка, обеспечивающими возможность наклона лопаток в направлении вращения рабочего колеса и их вытягивания ко входу рабочего колеса. При этом угол β1 установки лопаток 3, образованного между касательными, проведенными через выходные участки лопаток 3 и внешнюю окружность рабочего колеса, равен 90°, а величина угла β2 установки лопаток 3, образованный между касательными, проведенными через входные участки лопаток 3 и внешнюю окружность рабочего колеса, равен 12°.

Изобретение работает следующим образом.

Центробежный насос погружается в газожидкостную среду, и рабочее колесо начинает вращаться. Газожидкостная среда поступает на вход в рабочее колесо и, с минимальным гидродинамическим сопротивлением, огибая входные участки лопаток 3, установленные под углом β2, движется вдоль поверхностей второго порядка лопаток 3, взаимодействуя с выходными участками лопаток 3, установленными под углом β1 и, приобретая максимальную абсолютную скорость, выходит из рабочего колеса центробежного насоса, снижая риск образования застойных зон на входе рабочего колеса и способствуя измельчению пузырей газовой фазы. При этом обеспечивается возможность снижения риска образования застойных зон и нарушения сплошности среды на входе рабочего колеса в широком диапазоне содержания газовой фазы в жидкости, позволяя в некоторых случаях добиться повышения КПД. Таким образом достигается технический результат, заключающийся в повышении создаваемого напора при сохранении КПД рабочего колеса и повышаются эксплуатационные характеристики центробежного насоса для газожидкостных сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2017 |

|

RU2661801C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2003 |

|

RU2253756C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2448275C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ НАСОС И РАБОЧЕЕ КОЛЕСО МАГИСТРАЛЬНОГО НЕФТЯНОГО НАСОСА | 2013 |

|

RU2537205C1 |

| Рабочее колесо центробежного многоступенчатого насоса | 2019 |

|

RU2700991C1 |

| РАБОЧЕЕ КОЛЕСО ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2000 |

|

RU2164626C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА С УЛУЧШЕННЫМ КАВИТАЦИОННЫМ ЗАПАСОМ | 2020 |

|

RU2733500C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2269032C2 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2680777C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2676168C1 |

Изобретение относится к центробежному насосу для перекачивания газожидкостных смесей с повышенным содержанием газовой фазы в широком диапазоне значений и может быть использовано в промышленности, сельском хозяйстве и для бытовых нужд. Рабочее колесо центробежного насоса для газожидкостных сред содержит основные и вспомогательные лопатки. Угол установки лопаток, образованный между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 35° до 90°. Форма лопаток описывается поверхностями второго порядка, обеспечивающими возможность наклона лопаток в направлении вращения рабочего колеса и их вытягивания ко входу рабочего колеса. Изобретение направлено на повышение создаваемого напора при сохранении КПД рабочего колеса центробежного насоса для газожидкостных сред. 10 з.п. ф-лы, 6 ил.

1. Рабочее колесо центробежного насоса для газожидкостных сред, содержащее основные и вспомогательные лопатки, отличающееся тем, что угол установки лопаток, образованный между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 35° до 90°, а форма лопаток описывается поверхностями второго порядка, обеспечивающими возможность наклона лопаток в направлении вращения рабочего колеса и их вытягивания ко входу рабочего колеса.

2. Рабочее колесо центробежного насоса по п. 1, отличающееся тем, что угол установки лопаток, образованный между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 80° до 90°.

3. Рабочее колесо центробежного насоса по п. 1, отличающееся тем, что угол установки лопаток, образованный между касательными, проведенными через входные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 10° до 25°.

4. Рабочее колесо центробежного насоса по п. 3, отличающееся тем, что угол установки лопаток, образованный между касательными, проведенными через входные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 12° до 15°, а угол установки лопаток, образованный между касательными, проведенными через выходные участки лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 80° до 90°.

5. Рабочее колесо центробежного насоса по п. 1, отличающееся тем, что вспомогательные лопатки имеют длину от 40% до 60% от длины основных лопаток.

6. Рабочее колесо центробежного насоса по п. 5, отличающееся тем, что угол установки лопаток, образованный между касательными, проведенными через выходные участки вспомогательных лопаток и внешнюю окружность рабочего колеса, находится в диапазоне от 35° до 90°.

7. Рабочее колесо центробежного насоса по п. 5, отличающееся тем, что содержит дополнительный ряд вспомогательных лопаток.

8. Рабочее колесо центробежного насоса по п. 7, отличающееся тем, что вспомогательные лопатки дополнительного ряда имеют длину от 40% до 60% от длины вспомогательных лопаток.

9. Рабочее колесо центробежного насоса по п. 1, отличающееся тем, что вспомогательные лопатки расположены относительно основных лопаток со смещением на 1/12 - 1/20 угловой величины сектора.

10. Рабочее колесо центробежного насоса по п. 1, отличающееся тем, что лопатки имеют сужение от середины к выходной кромке, при этом толщина выходной кромки составляет до 25% ширины середины лопаток.

11. Рабочее колесо центробежного насоса по п. 1, отличающееся тем, что лопатки имеют сужение от середины к входной кромке, при этом толщина входной кромки составляет до 25% ширины середины лопаток.

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2269032C2 |

| НАСОС ДЛЯ ЖИДКОСТИ | 1997 |

|

RU2126102C1 |

| CN 204152837 U, 11.02.2015 | |||

| US 9624930 B2, 18.04.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТАНИНА | 0 |

|

SU234599A1 |

Авторы

Даты

2019-06-28—Публикация

2018-04-25—Подача