Область техники

Изобретение относится к области насосостроения, а именно к конструкциям рабочих колес центробежных насосов.

Известно рабочее колесо центробежного насоса (см. патент РФ №2661801). У данного насоса величина угла между касательной к выходной кромке лопатки и касательной к окружности рабочего колеса находится в диапазоне от 40° до 90°, а форма лопаток описывается поверхностями второго порядка. Недостатком данного насоса является высокий кавитационный запас и высокие шумы.

Наиболее близким источником информации является патент РФ №2594247 (рабочее колесо промежуточной ступени центробежного насоса). Данное рабочее колесо промежуточной ступени центробежного насоса содержит ведущий диск, покрывной диск и расположенные между ними лопатки, причем покрывной диск снабжен дополнительным уплотнением в виде кольцевого выступа, концентричного внутреннему выступу основного уплотнения, и образующего вместе с основным уплотнением разгрузочную камеру. При этом в плоскости перпендикулярной оси рабочего колеса, линия, соединяющая входную и выходную кромки лопатки рабочего колеса, наклонена к проходящей через выходную кромку лопатки рабочего колеса касательной к наружной окружности рабочего колеса под углом, превышающим на 30°-45° угол выхода лопатки рабочего колеса, а максимальное расстояние от линии, соединяющей входную и выходную кромки лопатки рабочего колеса, до лопатки в направлении, перпендикулярном к указанной выше линии, составляет от 0,15 до 0,25 от длины линии, соединяющей входную и выходную кромки лопатки рабочего колеса. Недостатком данного насоса является высокий кавитационный запас и высокие гидродинамические вибрации ротора.

Предлагаемое рабочее колесо позволяет устранить указанные выше недостатки. Технический результат - существенное снижение акустического шума и гидродинамических вибраций ротора насоса, существенное повышение надежности и снижение кавитационного запаса рабочего колеса.

Технический результат достигается тем, что рабочее колесо центробежного насоса содержит: основной диск, покрывной диск и расположенные между ними лопатки. При этом каждая лопатка выполнена в виде изогнутой выпуклой поверхности, с началом построения на отрезке от диаметра основного диска до диаметра покрывного диска, с разворотом на угол 140-360° (при данных значениях угла происходит максимально плавное «всасывание» жидкости в каналы рабочего колеса без вихреобразования), начиная разворот под углом β1 между кромкой лопатки и касательной к внутренней окружности основного диска и заканчивая разворот под углом β2 между другой кромкой лопатки и касательной к внешней окружности покрывного диска, со смещением вдоль оси на величину L, при этом значения α - угла наклона входной кромки лопасти, должны лежать в диапазоне от 30 до 90°.

Сущность заявленного технического решения поясняется чертежами фиг.1-4, где

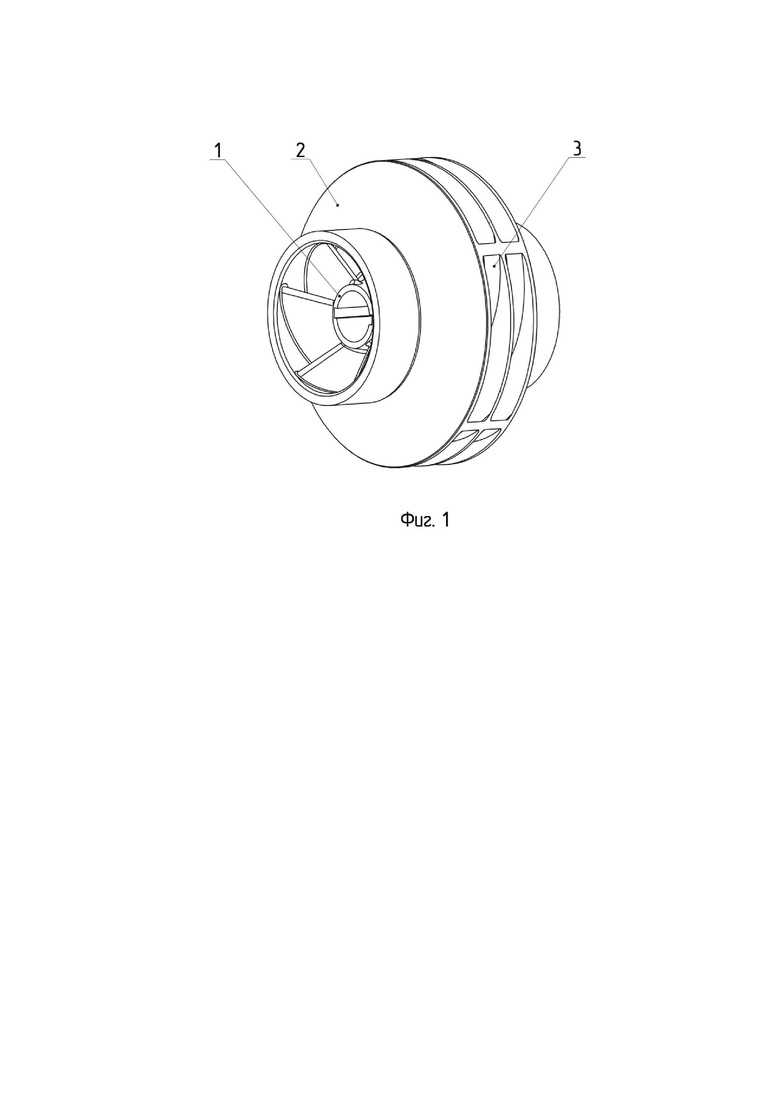

Фиг. 1 - Рабочее колесо насоса с минимально-возможным кавитационным запасом, аксонометрический вид;

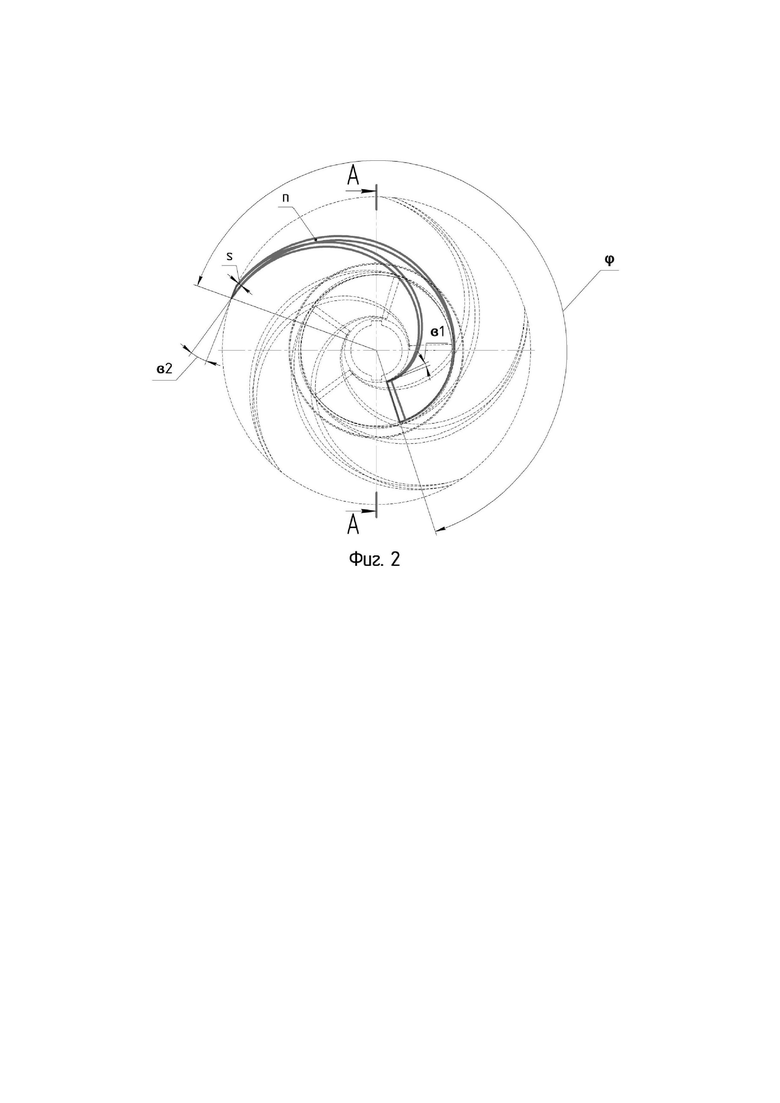

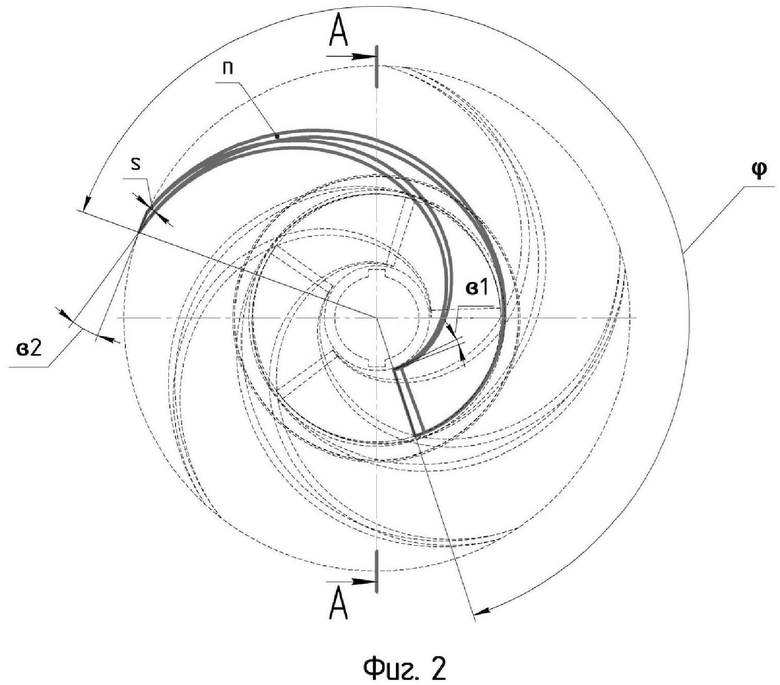

Фиг. 2 - Профиль лопасти рабочего колеса, вид спереди;

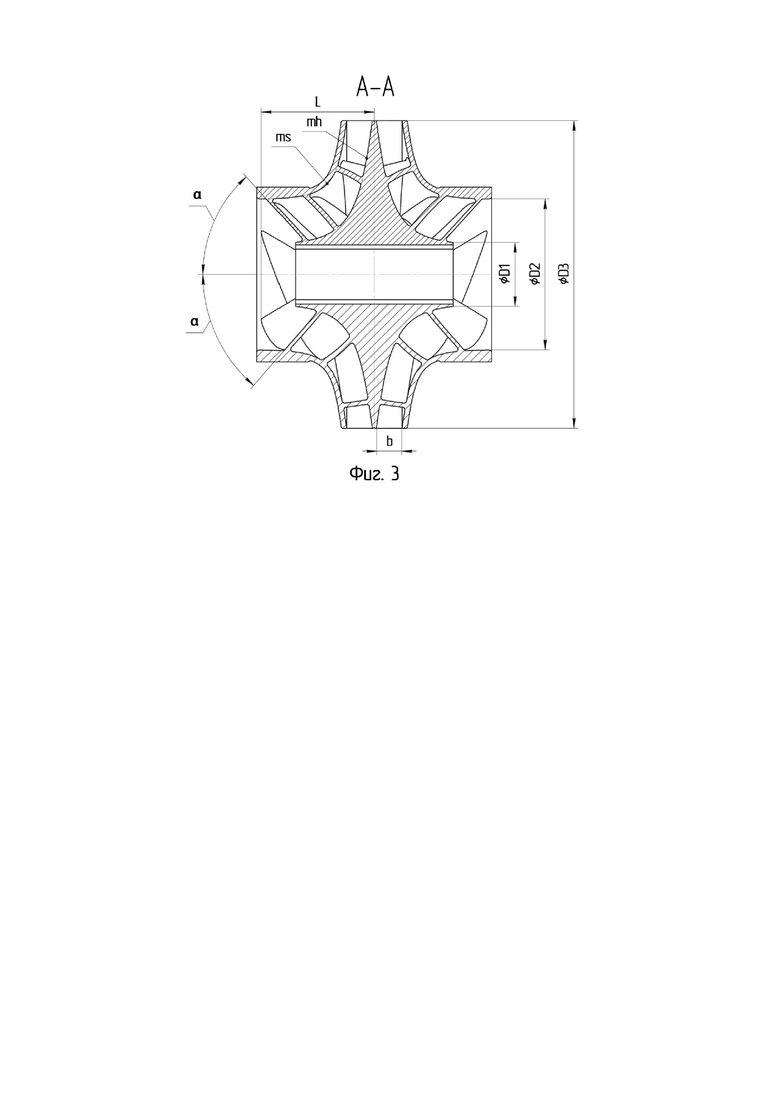

Фиг. 3 - Разрез рабочего колеса по фронтальной плоскости А-А;

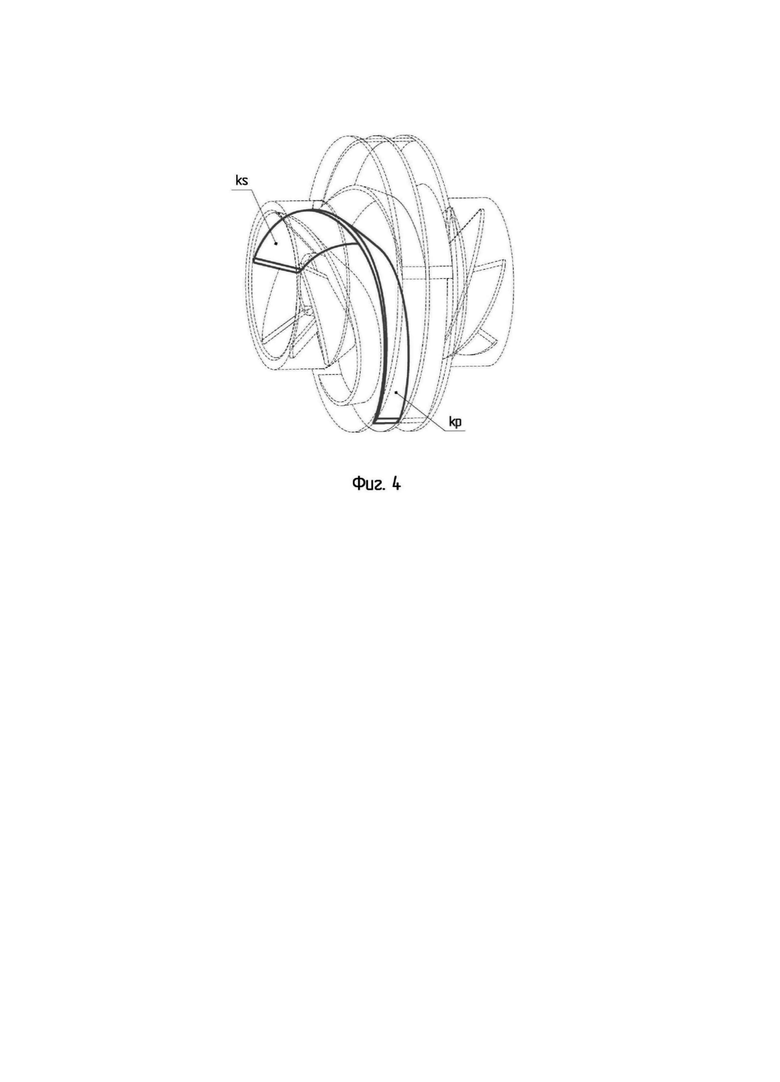

Фиг. 4 - Профиль лопасти рабочего колеса, аксонометрический вид.

Главной общей задачей предлагаемого изобретения является создание рабочего колеса центробежного насоса, с улучшенными технико-экономическими характеристиками, конкретно с пониженным акустическим шумом и гидродинамическими вибрациями ротора, повышенной надежностью, высоким ресурсом и минимально-возможным кавитационным запасом рабочего колеса, посредством комплекса объединенных единым изобретательским замыслом конструктивных усовершенствований в его базовых компонентах. Предлагаемая форма лопастей рабочего колеса позволяет «всасывать» жидкость во входную воронку с минимально возможными энергетическими потерями, практически без вихреобразования, т.е. с максимально низким кавитационным запасом.

Предлагаемое изобретение направлено на обеспечение максимального жизненного цикла рабочего колеса и насоса в целом, повышения его КПД, снижение акустического шума и гидродинамических вибрации, а главное - минимизацией кавитационного разрушения рабочего колеса насоса, за счет максимально плавного, безударного натекания жидкости на лопасти рабочего колеса, обеспечивая при этом минимальные вихреобразования в потоке и минимальные гидродинамические вибрации.

На фиг. 1 показано рабочее колесо, состоящее из основного диска 1, покрывного диска 2, лопастей 3.

На фиг. 2 изображен профиль лопасти 3 рабочего колеса - вид спереди. Фигура иллюстрирует построение количества n лопаток 3, толщиной s, с началом построения на отрезке, начинающегося от диаметра D1 основного диска 1 и заканчивающегося на диаметре D2 покрывного диска 2, с разворотом на угол ϕ, при этом значения угла ϕ лежат в диапазоне от 140 до 360°, начиная разворот под углом β1 между кромкой лопатки и касательной к внешней окружности основного диска, значения которого, с целью минимизации потерь от натекания жидкости на входную кромку лопасти рабочего колеса, лежат в диапазоне от 5 до 30° и заканчивая разворот под углом β2 между другой кромкой лопатки и касательной к внешней окружности покрывного диска, выбор значения угла β2, зависит прежде всего от максимального КПД рабочего колеса, и лежит в предпочтительно в диапазоне от 3 до 60°, со смещением вдоль оси на величину L. Построенная данным способом лопасть 3, состоящая из рабочей поверхности kp и тыльной поверхности ks (см. фиг.4), преобразуется в массив лопастей, позволяющий с максимальной эффективностью и с минимально возможными потерями на вихреобразование, т.е с максимально низким кавитационным запасом, подвести жидкость во входную воронку рабочего колеса и далее перевести вдоль профилей mh и ms до диаметра D3 выхода b из рабочего колеса.

На фиг. 3 изображен разрез А-А рабочего колеса по фронтальной плоскости. Фигура иллюстрирует основные размеры рабочего колеса, а так же угол α - наклона входной кромки лопасти 3. Для обеспечения условия минимизации вихреобразования, т.е максимально низкого кавитационного запаса, значения угла α должны лежать в диапазоне от 30 до 90°.

На фиг. 4 изображен аксонометрический вид профиля лопасти 3 рабочего колеса описанного ранее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиально-осевая гидротурбина и способ её изготовления | 2020 |

|

RU2757242C1 |

| Ступень многоступенчатого центробежного насоса | 2020 |

|

RU2732082C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2017 |

|

RU2661801C1 |

| Рабочее колесо центробежного насоса для газожидкостных сред | 2018 |

|

RU2692941C1 |

| Рабочее колесо центробежного многоступенчатого насоса | 2019 |

|

RU2700991C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ НАСОС И РАБОЧЕЕ КОЛЕСО МАГИСТРАЛЬНОГО НЕФТЯНОГО НАСОСА | 2013 |

|

RU2537205C1 |

| ЦЕНТРОБЕЖНЫЙ ПУЛЬПОВЫЙ НАСОС (ВАРИАНТЫ) | 2011 |

|

RU2484303C2 |

| Способ оптимизации формы элементов проточной части центробежного насоса | 2019 |

|

RU2716523C1 |

| РАБОЧЕЕ КОЛЕСО ПРОМЕЖУТОЧНОЙ СТУПЕНИ ЦЕНТРОБЕЖНОГО НАСОСА | 2015 |

|

RU2594247C1 |

| Способ повышения давления и экономичности центробежного насоса и устройство для его реализации | 2021 |

|

RU2775101C1 |

Изобретение относится к области насосостроения. Рабочее колесо центробежного насоса содержит основной диск, покрывной диск и расположенные между ними лопатки. Каждая лопатка выполнена в виде изогнутой выпуклой поверхности с началом построения на отрезке от диаметра основного диска до диаметра покрывного диска с разворотом на угол 140-360°. Разворот начинается под углом β1 между кромкой лопатки и касательной к внешней окружности основного диска и заканчивается под углом β2 между другой кромкой лопатки и касательной к внешней окружности, со смещением вдоль оси на величину L. Значения α – угла наклона входной кромки лопасти, должны лежать в диапазоне от 30 до 90°. Изобретение направлено на снижение акустического шума и гидродинамических вибраций ротора насоса, повышение надежности и снижение кавитационного запаса рабочего колеса. 4 ил.

Рабочее колесо центробежного насоса, содержащее основной диск, покрывной диск и расположенные между ними лопатки, отличающееся тем, что каждая лопатка выполнена в виде изогнутой выпуклой поверхности, с началом построения на отрезке от диаметра основного диска до диаметра покрывного диска, с разворотом на угол 140-360°, начиная разворот под углом β1 между кромкой лопатки и касательной к внутренней окружности основного диска, и заканчивая разворот под углом β2 между другой кромкой лопатки и касательной к внешней окружности покрывного диска, со смещением вдоль оси на величину L, при этом значения угла α наклона входной кромки лопасти должны лежать в диапазоне от 30 до 90°.

| РАБОЧЕЕ КОЛЕСО ПРОМЕЖУТОЧНОЙ СТУПЕНИ ЦЕНТРОБЕЖНОГО НАСОСА | 2015 |

|

RU2594247C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2017 |

|

RU2661801C1 |

| US 8360729 B2, 29.01.2013 | |||

| CN 109578324 A, 05.04.2019 | |||

| CN 110469539 A, 19.11.2019. | |||

Авторы

Даты

2020-10-02—Публикация

2020-02-28—Подача