Настоящее изобретение относится к улучшенному каталитическому изделию для применения в системе обработки выхлопных газов. В частности, оно относится к составу каталитического нейтрализатора проскока аммиака, нанесенного на экструдированный ванадийсодержащий катализатор SCR с повышенной стойкостью к отравлению ванадием.

Сгорание углеводородов в дизельных двигателях, стационарных газовых турбинах и других системах приводит к образованию отработавших газов, которые следует обрабатывать для удаления оксидов азота (NOx), которые содержат NO (оксид азота) и NO2 (диоксид азота), причем NO представляет собой большую часть образованных NOx. Известно, что NOx вызывает у людей ряд проблем со здоровьем, а также вызывает ряд вредных для окружающей среды воздействий, включая образование смога и кислотного дождя. Для уменьшения воздействия NOx в отработавшем газе на здоровье человека и окружающую среду желательно устранить эти нежелательные компоненты, предпочтительно с помощью процесса, который не приводит к образованию других вредных или токсичных веществ.

Отработавшие газы, образуемые при сгорании бедной бензиновой смеси, сжиженного нефтяного газа или природного газа и в дизельных двигателях, как правило, являются окислительными. Содержание NOx необходимо селективно снижать с помощью каталитического нейтрализатора и восстановителя в процессе, известном как селективное каталитическое восстановление (selective catalytic reduction; SCR), в ходе которого NOx превращается в элементарный азот (N2) и воду. В процессе SCR газообразный восстановитель, как правило, безводный аммиак, водный аммиак или мочевину, добавляют в поток отработавшего газа перед приведением отработавшего газа в контакт с каталитическим нейтрализатором. Восстановитель поглощается каталитическим нейтрализатором, и NOx снижается по мере того, как газы проходят через катализируемую подложку или поверх нее.

Для максимального увеличения превращения NOx часто в поток газа необходимо добавлять аммиак в количестве, превышающим его стехиометрическое количество. Однако выделение избытка аммиака в атмосферу наносит вред здоровью людей и окружающей среде. Кроме того, аммиак является едким, особенно в своей водной форме. Конденсация аммиака и воды в зонах выхлопной линии ниже по потоку от каталитических нейтрализаторов отработавших газов может привести к образованию агрессивной смеси, которая может причинить ущерб выхлопной системе. Поэтому следует исключить выделение аммиака из отработавшего газа. Во многих традиционных выхлопных системах каталитический нейтрализатор окисления аммиака (AMOX) (также известный как каталитический нейтрализатор проскока аммиака или ASC) размещают ниже по потоку от катализатора SCR для удаления аммиака из отработавшего газа путем его превращения в азот. Применение каталитических нейтрализаторов проскока аммиака обеспечивает фактическое превращение NOx, превышающее более чем на 90% этот показатель, полученный при испытательном цикле для типичного дизельного двигателя.

Известны катализаторы окисления избытка аммиака в отработавшем газе. В публикации WO 2016/205506 описан пример каталитического нейтрализатора проскока аммиака. Настоящее описание включает примеры селективных покрытий ASC, содержащих Pt на оксиде алюминия, наносимых на экструдированные ванадийсодержащие катализаторы. Считается, что покрытия обладают хорошей устойчивостью к отравлению ванадием. Дополнительный пример каталитического нейтрализатора проскока аммиака описан в заявке WO 2016/205509, где описаны катализаторы, содержащие смесь платины на носителе с низким накоплением аммиака с катализатором SCR.

В заявке на патент Великобритании № 1705158,2, поданной заявителем 30 марта 2017 г., описано каталитическое изделие, содержащее каталитически активную подложку, содержащую один или более каналов, проходяших вдоль ее осевой длины, через которые при использовании течет отработавший газ, образующийся при сгорании топлива, причем один или более каналов имеют первую поверхность для контакта с потоком отработавших газов, образующихся при сгорании топлива; при этом подложка выполнена из материала экструдированного ванадийсодержащего катализатора SCR, причем первый слой нанесен по меньшей мере на часть указанной первой поверхности, при этом первый слой содержит композицию каталитического нейтрализатора проскока аммиака, содержащую один или более металлов платиновой группы (МПГ), поддерживаемую на подложке на основе диоксида титана, смешанного диоксида кремния-титана, смешанного оксида Ce- Zr или их смесей. Считается, что покрытия обладают хорошей устойчивостью к отравлению ванадием.

Авторы изобретения в настоящее время обнаружили, что на практике отравление ванадием слоя катализатора окисления, расположенного непосредственно на каталитически активной подложке, образованной из материала экструдированного ванадийсодержащего катализатора SCR, можно уменьшить или избежать путем включения соединения железа по меньшей мере в область каталитически активной подложки, находящуюся в контакте с слоем катализатора окисления. Соединение железа может быть добавлено путем пропитки области, например, с помощью водного раствора соли железа; или путем прибавления соединения железа в экструдируемую пасту, также содержащую материал ванадийсодержащего катализатора SCR. Такое соединение железа является дополнением к любому катионному железу, присутствующему в любом компоненте экструдированного катализатора SCR из промотированного железом цеолита, например, ионообменного цеолита, присутствующего в материале экструдированного ванадийсодержащего катализатора SCR, таком как описанный в заявке WO 2014/027207 A1.

Кроме того, обнаружено, что, как ни удивительно, физическая прочность каталитически активной подложки, образованной из материала экструдированного ванадийсодержащего катализатора SCR, улучшается при прибавлении соединения железа в экструдируемую пасту, также содержащую материал ванадийсодержащего катализатора SCR. Считается, что такое улучшение прочности также достигают, когда, например, пропитывают материал экструдированного ванадийсодержащего катализатора SCR водным раствором соли железа и прокаливают получившуюся пропитанную подложку.

В соответствии с первым аспектом предложено каталитическое изделие для обработки потока отработавших газов, образующихся при сгорании топлива, причем изделие содержит: каталитически активную подложку, содержащую один или более каналов, продолжающихся вдоль ее осевой длины, через которые при использовании течет отработавший газ, образующийся при сгорании топлива, при этом один или более каналов имеют первую поверхность для контакта с потоком отработавших газов, образующихся при сгорании топлива; при этом подложка выполнена из материала экструдированного ванадийсодержащего катализатора SCR, причем первый слой расположен по меньшей мере на части первой поверхности, при этом первый слой содержит покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащего один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, и при этом слой, содержащий покрытие из пористого оксида композиции катализатора SCR, расположен на поверхности одного или более каналов, причем по крайней мере часть первой поверхности, на которую нанесен первый слой, содержит соединение меди, железа, церия или циркония или смесь любых из двух или более из них.

Ниже настоящее изобретение будет далее описано. В следующих разделах более подробно описаны различные аспекты/варианты осуществления изобретения. Каждый описанный аспект/вариант осуществления можно комбинировать с любым другим аспектом/ вариантом осуществления или аспектами/вариантами осуществления, если явно не указано обратное. В частности, любой элемент, обозначенный как предпочтительный или преимущественный, можно комбинировать с любым другим элементом или элементами, указанными как предпочтительные или преимущественные. Предполагается, что элементы, описанные в отношении изделия, могут быть скомбинированы с элементами, описанными в отношении способа, и наоборот.

Более того, используемый в настоящем документе термин «содержащий» может быть заменен на определения «состоящий по существу из» или «состоящий из». Термин «содержащий» означает, что названные элементы являются обязательными, но могут быть добавлены другие элементы, которые по-прежнему образуют конструкцию, входящую в объем формулы изобретения. Термин «состоящий по существу из» ограничивает объем формулы изобретения конкретными материалами или этапами и теми, которые не оказывают существенного влияния на базовую(-ые) и новую(-ые) характеристику(-и) заявленного изобретения. Термин «состоящий из» закрывает возможность включения в патентную формулу материалов, отличных от перечисленных, за исключением обычно ассоциированных с ними примесей.

При использовании, материал экструдированного ванадийсодержащего катализатора SCR в присутствии азотистого восстановителя, способствует снижению количества NOx в отработавших газах. Любой избыток азотистого восстановителя контактирует с ASC в первом слое и превращается в азот. Наличие слоя, содержащего покрытие из пористого оксида (дальнейшей) каталитической композиции SCR, решает проблему NOx, образующегося в результате переокисления аммиака, выброс которого может уменьшать фактическое превращение NOx во всей системе целиком. В результате этой конфигурации глубина превращения NOx велика.

Однако авторы изобретения обнаружили, что ванадий может мигрировать из подложки в слой МПГ покрытия ASC. Это приводило к деактивации, особенно после старения двигателя при температуре 580°C в течение 100 часов в соответствии с моделированием жизненного цикла автомобиля, и ее наблюдали, когда носитель МПГ представляет собой носитель на основе цеолита. Неожиданно было обнаружено, что пропитка материала экструдированного ванадийсодержащего катализатора SCR водным раствором нитрата железа, приводит к значительному повышению функциональности ASC и улучшению устойчивости к ядам, особенно к ванадию, каталитического нейтрализатора проскока аммиака (ASC), нанесенного на подложки экструдированного ванадийсодержащего катализатора. Это продемонстрировано, в частности, по сравнению с материалом экструдированного ванадийсодержащего катализатора SCR, который первоначально не пропитывали водным раствором нитрата железа.

Кроме того, в ходе исследования изобретатель обнаружил, что при прокаливании сердцевин, покрытых нитратом железа, нитратом церия, нитратом циркония или нитратом меди, вырезанных из сотовых конструкций, содержащих материал экструдированного ванадийсодержащего катализатора SCR, выщелачивается меньше ванадия, чем из сердцевин без покрытия, при погружении в дистиллированную воду стандартного объема на время испытаний. Проводили испытание элюента методом масс-спектрометрии с индуктивно связанной плазмой (ICP) для определения количества содержащегося в нем ванадия. Это позволило предположить, что помимо соединений железа-церия, также можно использовать соединения циркония и соединения меди или смеси любых двух или более из соединений железа, соединений церия, соединений циркония и соединений меди для снижения или предотвращения отравления ванадием при окислительной активности МПГ в первом слое. Известно, что комбинация соединений церия и железа может обеспечивать синергетическую активность SCR, и поэтому предпочтительной является конкретная комбинация соединений церия и железа.

Кроме того, соединения железа и меди обладают относительно низкой окислительной активностью по сравнению с МПГ. Однако использование железа и/или меди может способствовать окислительным функциям в первом слое, так что для достижения желаемой окислительной активности может потребоваться меньшее количество МПГ.

Предпочтительное соединение содержит соединение железа или состоит из соединения железа.

Не желая быть связанными какой-либо теорией, считают, что ванадий и железо, а также МПГ связываются с различными участками в материале носителя так, что ванадий не мешает каталитическим свойствам МПГ.

Авторы изобретения также считают, что соединение железа, меди, церия или циркония, которое после прокаливания может присутствовать в воздухе в форме оксида, хотя и может в применении иметь форму нитрата или карбоната, также может быть определено как свободное железо, свободная медь, свободный церий или свободный цирконий. В частности, термин «свободный» в данном контексте предназначен для различения железо- или медьсодержащих ионообменных цеолитов, присутствующих в подложке, и соэкструдированных с материалом ванадийсодержащего катализатора SCR (см., например, WO 2014/027207 A1), при этом ионообменная медь присутствует в форме катиона или в иной форме в относительно малом количестве как свободное соединение в качестве артефакта в ионном обмене железа и меди, т. е. как любое железо или медь, остаются в цеолите после ионного обмена и окисляются во время прокаливания. В связи с этим «свободное» соединение железа и/или меди, присутствующее в каталитическом изделии в соответствии с этим изобретением, присутствует в значительно более высоких количествах, чем малозначимые количества, остающиеся в цеолите после ионного обмена. В частности, совокупное количество одного или более из соединения железа, соединения церия, соединения циркония или соединения меди может присутствовать в количестве от >200 г/фут3, в частности, >500 г/фут3 или >750 г/фут3, или >1000 г/фут3.

Настоящее изобретение относится к каталитическому изделию. Под каталитическим изделием подразумевается структура, описанная в настоящем документе, имеющая каталитические свойства. Каталитические свойства получены из материалов, включенных в структуру или нанесенных на нее в качестве покрытия. Изделие, как определено в настоящем документе, включает как описанную в настоящем документе каталитическую подложку с покрытием, так и подвергшийся обработке и герметизированный узел SCR и/или ASC, подходящий для установки на автомобиле. В каталитическом изделии предложен гетерогенный катализатор окисления, который эффективно снижает проскок аммиака при использовании в процессе SCR или ниже по потоку от процесса SCR.

Каталитическое изделие предназначено для обработки потока отработавших газов, образующихся при сгорании топлива. То есть каталитическое изделие может быть использовано для обработки отработавшего газа, образовавшегося в результате процесса сгорания, например, в двигателе внутреннего сгорания (подвижного или стационарного), газовой турбины для стационарных, морских или локомотивных установок и электростанций, работающих на угле или нефтепродуктах. Каталитическое изделие по настоящему изобретению предпочтительно применяют в выхлопной системе автомобиля. Изделие также можно использовать для обработки газов, образующихся в промышленных процессах, таких как нефтепереработка, в нагревательных и котельных установках нефтеперерабатывающих заводов, печах, в химической обрабатывающей промышленности, коксовых печах, на предприятиях по переработке отходов и мусоросжигательных заводах и т.д. В особенно предпочтительном варианте осуществления способ применяют для обработки отработавших газов, генерируемых газовой турбиной или двигателями, работающими на бедной бензиновой смеси, дизельном топливе, сжиженном нефтяном газе или природном газе.

Слой, содержащий покрытие из пористого оксида композиции катализатора SCR, расположенный на поверхности в одном или более каналах, может содержать первый слой, расположенный по меньшей мере на части первой поверхности, т. е. при этом первый слой представляет собой смесь композиции катализатора SCR и композиции каталитического нейтрализатора проскока аммиака. В альтернативном варианте осуществления этот слой представляет собой второй слой, который расположен по меньшей мере на части первого слоя.

Каталитическое изделие содержит каталитически активную подложку, содержащую один или более каналов, проходящих вдоль ее осевой длины, через которые при использовании проходят потоки отработавших газов, образующихся при сгорании топлива. Такие конфигурации в данной области техники иногда называют «сотовой» формой. В процессе применения один или более каналов имеют первую поверхность для контакта с потоком отработавших газов, образующихся при сгорании топлива. Каталитически активная подложка обеспечивает функциональность SCR так, что NOx в отработавшем газе превращается в азот и воду.

Подложка выполнена из материала экструдированного ванадийсодержащего катализатора SCR. Примеры таких экструдированных ванадийсодержащих подложек представлены в WO 2011/092521, WO 2009/093071 и WO 2013/017873, содержание которых включено в настоящий документ путем ссылки. Применение такой ванадийсодержащей подложки обеспечивает эффективность SCR, но создает риск отравления ванадием. Предпочтительно подложка содержит от 1 до 3 масс.%, предпочтительно от 1,5 до 2,5 масс.% оксида ванадия. Такие уровни подходят для обеспечения хороших свойств SCR.

Материал экструдированного катализатора SCR предпочтительно дополнительно содержит промотированное переходным металлом молекулярное сито. Например, предпочтительная подложка образована из смеси ванадия/вольфрама/диоксида титана и промотированного железом цеолита ZSM-5, как описано в публикации WO 2014/027207 A1, содержание которой полностью включено в настоящий документ путем ссылки. Другие подходящие переходные металлы и молекулярные сита хорошо известны в области техники, рассматриваемой в настоящем документе.

Подложка предпочтительно представляет собой подложку из сотового проточного монолита. Сотовые конфигурации более компактны, чем конфигурации пластинчатого типа, но для них характерны более выраженные потери давления, и они легче засоряются (блокируются). Для большинства случаев применения в подвижных системах предпочтительные подложки включают проточные монолиты, имеющие так называемую сотовую геометрию, которая содержит множество смежных параллельных каналов, открытых на обоих концах и по существу проходящих от впускной поверхности к выпускной поверхности подложки и обеспечивающих высокое соотношение площади поверхности к объему. Для некоторых сфер применения сотовый проточный монолит предпочтительно имеет высокую плотность сот, например, от приблизительно 600 до 800 сот на квадратный дюйм, и/или среднюю толщину внутренней стенки, составляющую приблизительно 0,18–0,35 мм, предпочтительно приблизительно 0,20–0,25 мм. Для некоторых других сфер применения сотовый проточный монолит предпочтительно имеет низкую плотность сот, составляющую приблизительно 150–600 сот на квадратный дюйм, более предпочтительно приблизительно 200–400 сот на квадратный дюйм. Предпочтительно, чтобы сотовый монолит являлся пористым. В альтернативном варианте осуществления подложка может представлять собой так называемый фильтр с проточными стенками.

Первый слой нанесен по меньшей мере на часть внутренних стенок каналов подложки, т.е. на «первую поверхность». В соответствии с одним вариантом осуществления первый слой покрывает до 50% осевой длины подложки, предпочтительно от 10 до 40% осевой длины и предпочтительно продолжается от конца изделия. В данном варианте осуществления остающаяся непокрытой часть подложки действует как катализатор SCR для обработки NOх в присутствии азотистого восстановителя. В таком случае часть с нанесенным первым слоем в качестве покрытия действует как ASC. При использовании часть с покрытием предпочтительно проходит от нижнего по потоку конца подложки так, что ASC воздействует на любой остаточный аммиак (или что-то подобное) перед тем, как он покинет подложку.

В соответствии с альтернативным вариантом осуществления первый слой покрывает по меньшей мере 50% осевой длины подложки, предпочтительно 100% осевой длины. В этом варианте осуществления изделие может полностью функционировать как ASC с характеристиками ASC, обеспечиваемыми первым слоем, и оно может быть размещено ниже по потоку от отдельного катализатора SCR в системе обработки выхлопных газов.

Первый слой содержит композицию катализатора проскока аммиака. Композиция катализатора проскока аммиака содержит один или более металлов группы платины (МПГ), которые поддерживаются на материале носителя на основе частиц оксида металла, выбранного из группы, состоящей из оксида алюминия, смешанного оксида кремния-титана, смешанного оксида Ce-Zr, церия, диоксида титана, диоксида кремния, циркония и цеолита, цеолита или смесей любых двух или более из них. МПГ выбирают из рутения, родия, палладия, осмия, иридия, платины и смесей из двух или более из них. МПГ предпочтительно представляет собой платину, палладий или их комбинацию, а наиболее предпочтительно состоит из платины. Предпочтительно первый слой содержит от 0,05 до 0,5 масс.% металла платиновой группы, более предпочтительно от 0,1 до 0,2 масс. %. Такие наполнители МПГ обеспечивают желательные свойства ASC. Ниже нижнего предела прочность покрытия ASC уменьшается из-за спекания МПГ при нагревании. Выше верхнего предела снижается селективность катализатора.

Если материал носителя на основе частиц оксида металла, представляет собой цеолит, он предпочтительно представляет собой содержащий кремний цеолит, имеющий соотношение диоксида кремния к оксиду алюминия, равное по меньшей мере 100, в частности, по меньшей мере 200, по меньшей мере 250, по меньшей мере 300, по меньшей мере 400, по меньшей мере 500, по меньшей мере 750 или по меньшей мере 1000, как описано в одной или обеих заявках WO 2016/205506 A1 или WO 2016/205509 A1.

Диоксид титана, если он присутствует в первом слое, предпочтительно является анатазом, так как он имеет большую площадь поверхности. Смешанный диоксид кремния-титана, если он присутствует, можно охарактеризовать соотношением диоксида кремния к диоксиду титана. Смешанный диоксид кремния-титана предпочтительно содержит менее 50 масс.% диоксида кремния, предпочтительно от 5 до 25 масс.% и более предпочтительно от 7 до 15 масс.% диоксида кремния. Смешанный оксид Ce Zr, если он присутствует, можно охарактеризовать соотношением церия к цирконию. Предпочтительно смешанный оксид Ce-Zr имеет соотношение церия к цирконию, составляющее от 60:40 до 30:70, основанное на общем содержании оксида, то есть CeO2:ZrO2.

В дополнение к МПГ на перечисленных носителях первый слой может содержать дополнительные компоненты. Например, такие компоненты, как наполнители, связующие агенты, стабилизаторы, реологические модификаторы и другие добавки. В некоторых вариантах осуществления покрытие из пористого оксида содержит компоненты для формирования пор, такие как графит, целлюлоза, крахмал, полиакрилат и полиэтилен, и т. п. Эти дополнительные компоненты необязательно катализируют желаемую реакцию, но вместо этого повышают эффективность каталитического материала, например, посредством увеличения диапазона рабочих температур, увеличения площади поверхности катализатора, увеличения прилипания катализатора к подложке и т. п. Как правило, единственным дополнительным компонентом будет связующий агент. Как правило, частицы оксида металла, используемые в качестве связующих агентов, различимы от частиц оксида металла, применяемыми в качестве подложек, по размеру частиц, при этом частицы связующего агента значительно больше по сравнению с частицами носителя. Дополнительные компоненты предпочтительно образуют менее 25 масс.%, предпочтительно менее 15 масс.% и наиболее предпочтительно менее 10 масс.% первого слоя с балансом МПГ и титана, смешанного диоксида кремния-титана, смешанного оксида Ce Zr или их смеси.

Первый слой предпочтительно содержит менее чем приблизительно 5 масс.% и более предпочтительно менее чем приблизительно 1 масс.% ванадия, когда он только появляется после первоначального прокаливания для фиксации слоев.

Как описано выше, второй слой может быть нанесен поверх первого слоя, при этом второй слой содержит композицию катализатора SCR. Второй слой содержит катализатор для хранения NH3 и избирательного уменьшения NOx с помощью NH3 в присутствии кислорода, также называемый в настоящем документе катализатором SCR. Второй слой предпочтительно покрывает весь первый слой внутри каналов. Действительно, второй слой наиболее предпочтительно наложен на первый слой так, что ни один из первых слоев не способен непосредственно вступать в контакт с потоком отработавших газов. Данная конфигурация обеспечивает улучшенную селективность к N2 и максимально ограниченную генерацию N2O и NO и/или NO2. Неполное покрытие или полное удаление верхнего слоя SCR может увеличить степень превращения NH3 за счет селективности (большее образование N2O и NO и/или NO2 по сравнению с ASC). Верхний слой с малой или непригодной для использования емкостью для хранения NH3 может уменьшить селективность большего образования N2O и NO и/или NO2.

Композиция слоя катализатора SCR, содержащего покрытие из пористого оксида, нанесенного на поверхность в одном или более каналах, предпочтительно содержит промотированный медью цеолит, промотированный железом цеолит или их комбинацию. Первый катализатор SCR предпочтительно представляет собой катализатор Cu-SCR, катализатор Fe-SCR или смешанный оксид, более предпочтительно катализатор Cu-SCR или катализатор Fe-SCR, наиболее предпочтительно катализатор Cu-SCR. Катализатор Cu-SCR содержит медь и цеолит. Катализатор Fe-SCR содержит железо и цеолит.

Цеолит представляет собой микропористый алюмосиликат, имеющий любую из каркасных структур, перечисленных в базе данных цеолитных структур, опубликованной Международной ассоциацией по цеолитам (LZA). Структуры каркаса включают, помимо прочего, структуры типа CHA, FAU, BEA, MFI, MOR. Не имеющие ограничительного характера примеры цеолитов, имеющих такие структуры, включают хабазит, фожазит, цеолит Y, сверхстабильный цеолит Y, бета-цеолит, морденит, силикалит, цеолит X и ZSM-5. Цеолиты можно классифицировать по размеру пор, например, по максимальному числу тетраэдрических атомов, присутствующих в каркасе цеолита. Как определено в настоящем документе, мелкопористый цеолит, такой как CHA, имеет максимальный размер кольца из восьми тетраэдрических атомов, тогда как среднепористый цеолит, например, MFI, имеет максимальный размер кольца из десяти тетраэдрических атомов и крупнопористый цеолит, такой как BEA, имеет максимальный размер кольца из двенадцати тетраэдрических атомов. Известны также мезопористые цеолиты, но они имеют максимальный размер кольца из более чем двенадцати тетраэдрических атомов. Наиболее предпочтительными цеолитовыми каркасами для композиций катализатора SCR для применения в слоях по настоящему изобретению являются мелкопористые цеолиты, в частности те, которые имеют каркас типа AEI, AFX, CHA, DDR, ERI, ITE, LEV, LTA, STI или SFW, из которых CHA или AEI являются особенно предпочтительными.

Алюмосиликатные цеолиты могут иметь молярное соотношение диоксида кремния и оксида алюминия (SAR), определяемое как SiO2/Al2O3) от по меньшей мере приблизительно 5, предпочтительно по меньшей мере приблизительно 20, с полезным диапазоном приблизительно от 10 до 200. Наиболее предпочтительно, чтобы алюмосиликатный диапазон SAR составлял от 10 до 30, что обеспечивает баланс между активностью, т.е. способностью к ионному обмену с анионоактивными участками, обеспечиваемой оксидом алюминия, и теплостойкостью, обеспечиваемой содержанием диоксида кремния.

Второй слой предпочтительно имеет по меньшей мере некоторые емкостные свойства для накопления аммиака до 0,1 г на грамм второго слоя при измерении при температуре 200 °C, предпочтительно от 0,01 до 0,05 г/г и наиболее предпочтительно приблизительно 0,025 г/г.

В настоящем документе термины «первый слой» и «второй слой» используют для описания относительных положений слоев катализатора в каталитическом изделии относительно направления в нормальных условиях потока отработавших газов через каталитическое изделие и/или поверх него. В условиях нормального потока отработавших газов отработавший газ вступает в контакт со вторым слоем до контакта с первым слоем и затем снова вступает в контакт со вторым слоем, прежде чем покинуть каталитическое изделие. Следует отметить, что первый и второй слои являются пористыми в силу своей структуры, что позволяет выхлопным газам проходить внутри материала слоя и через него. Первый слой наносят на проточную сотовую подложку в качестве нижнего слоя, а второй слой представляет собой верхний слой, который наносят на первый слой.

Методики нанесения первого и второго слоев и пропиточной среды для соединения меди, железа, церия или циркония хорошо известны в данной области и включают нанесение покрытия из пористого оксида на поверхности, на которые наносится покрытие, см., например, публикацию WO 99/047260 A1 заявителя. После нанесения слоев на изделие их, как правило, высушивают, а затем прокаливают для фиксации слоев. Прокаливание хорошо известно в данной области и может осуществляться в воздушной среде при температуре около 500°C.

Предпочтительно, чтобы описанное в настоящем документе каталитическое изделие было герметизировано и готово к применению в системе обработки отработавших газов автомобиля.

В соответствии с дополнительным аспектом предложена система обработки выхлопных газов для обработки потока отработавших газов, образующихся при сгорании топлива, причем система содержит источник отработавших газов, образующихся при сгорании топлива, находящийся в сообщении по текучей среде с описанным в настоящем документе каталитическим изделием, и источник азотистого восстановителя, размещенный выше по потоку от указанного изделия. Источником отработавших газов, образующихся при сгорании топлива, предпочтительно является дизельный двигатель.

Таким образом, каталитическое изделие по настоящему изобретению может являться частью системы обработки отработавших газов, при этом каталитическое изделие расположено ниже по потоку от источника азотистого восстановителя. В соответствии с одним вариантом осуществления изделие представляет собой катализатор SCR, содержащий расположенную ниже по потоку часть каталитического нейтрализатора ASC. Например, каталитический нейтрализатор проскока аммиака расположен на нижнем по потоку конце проточной подложки, а катализатор SCR расположен на верхнем по потоку конце проточной подложки. В соответствии с другим вариантом осуществления изделие представляет собой каталитический нейтрализатор ASC, установленный ниже по потоку от отдельного катализатора селективного каталитического восстановления (SCR). Это означает, что каталитический нейтрализатор проскока аммиака и катализатор SCR размещены на отдельных блоках в выхлопной системе. Такие отдельные блоки могут быть размещены рядом друг с другом и соприкасаться друг с другом или быть отделены друг от друга определенным расстоянием при условии, что они сообщаются по текучей среде друг с другом и при условии, что блок катализатора SCR расположен выше по потоку от блока с каталитическим нейтрализатором проскока аммиака. В обоих из этих вариантов осуществления каталитический нейтрализатор проскока аммиака окисляет по меньшей мере часть любого азотистого восстановителя, который не поглощается в процессе селективного каталитического восстановления.

Азотистый восстановитель может представлять собой аммиак как таковой, гидразин или предшественник аммиака, выбранный из группы, состоящей из мочевины ((NH2)2CO), карбоната аммония, карбамата аммония, гидрокарбоната аммония и формиата аммония. Наиболее предпочтительным является аммиак.

Первый слой предпочтительно покрывает до 50% осевой длины подложки и проходит от нижнего по потоку конца изделия при использовании.

В соответствии с дополнительным аспектом предложен способ обработки потока отработавших газов, образующихся при сгорании топлива, причем способ содержит контактирование потока отработавших газов, образующихся при сгорании топлива, с описанным в настоящем документе каталитическим изделием, в присутствии азотистого восстановителя.

В соответствии с дополнительным аспектом предложен способ изготовления каталитического изделия, соответствующего каталитическому изделию по настоящему изобретению, содержащий этапы, на которых: пропитывают первую поверхность одного или более каналов каталитически активной подложки, образованной из материала экструдированного ванадийсодержащего катализатора SCR, на которую первый слой, содержащий покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащей один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, должен быть нанесен с помощью солевого раствора меди, железа, церия, магния или циркония или смеси любых двух или более из перечисленных; сушат пропитанную подложку и наносят покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащей один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, на первую поверхность.

В соответствии с еще одним аспектом предложен способ получения каталитического изделия, соответствующего каталитическому изделию по настоящему изобретению, содержащий этапы, на которых: формируют экструдируемую пасту, содержащую материал ванадийсодержащего катализатора SCR, стойкий связующий агент и соединение меди, железа, церия, магния или циркония или смесь любых двух или более из перечисленных; экструдируют пасту в сотовую форму, содержащую один или более каналов, проходящих вдоль ее осевой длины, через которые при использовании протекают отработавшие газы, образующиеся при сгорании топлива, причем один или более каналов имеют первую поверхность для контакта с потоком отработавших газов, образующихся при сгорании топлива; сушат и прокаливают экструдированную пасту сотовой формы, наносят покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащей один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, на первую поверхность.

Хотя в настоящем описании описаны первый и второй слои, также предполагается, что первый и второй слои могут быть выполнены в виде единого смешанного слоя, содержащего все компоненты, описанные в настоящем документе для первого и второго слоев.

Настоящее описание будет рассмотрено ниже со ссылкой на следующую не имеющую ограничительного характера фигуру, на которой:

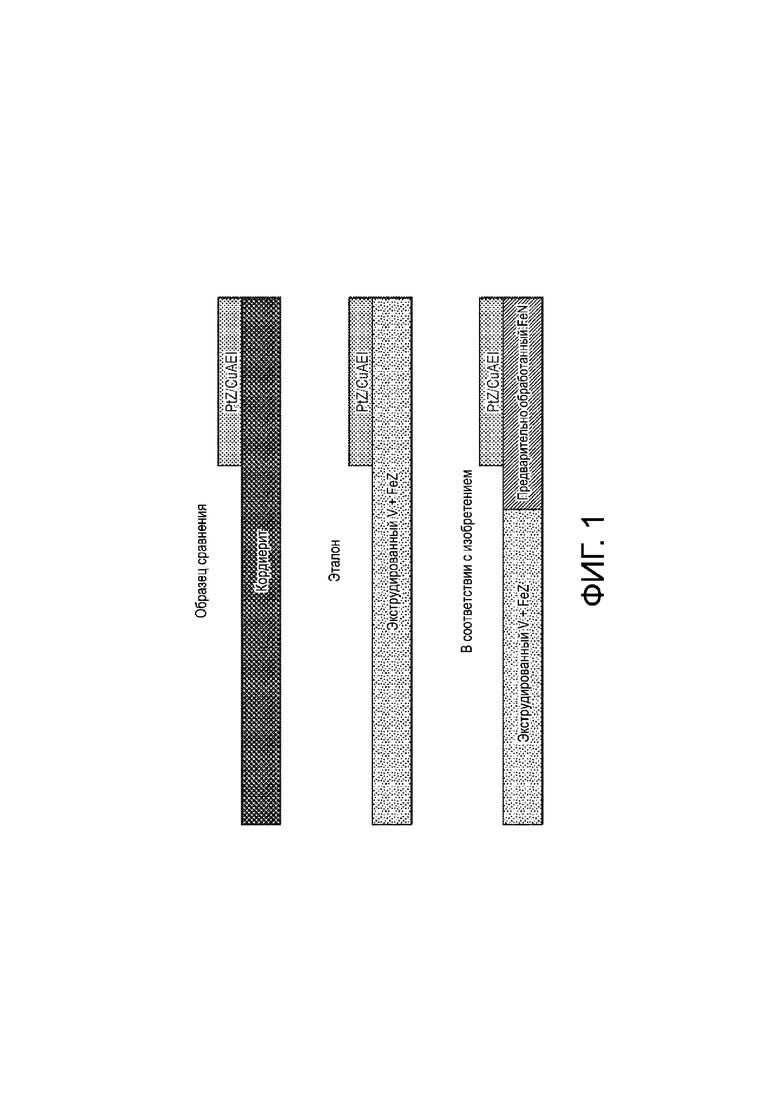

На Фиг. 1 представлено поперечное сечение трех испытуемых иллюстративных конфигураций, каждая из которых покрыта одним слоем ASC, содержащим Pt, поддерживаемым на цеолите, смешанном с композицией катализатора SCR на основе Cu/AEI. Первая конфигурация представляет собой подложку из кордиерита (образец сравнения). Вторая конфигурация представляет собой экструдированную каталитически активную сотовую подложку, образованную из смеси, содержащей экструдированную смесь из V2O5/WO3/TiO2 и цеолита Fe-ZSM5 (MFI), как описано в публикации WO 2014/027207A1. Третья проиллюстрированная конфигурация такая же, что и вторая, за исключением того, что зона подложки пропитана нитратом железа, а затем высушена и прокалена перед нанесением покрытия PtZ/CuAEI;

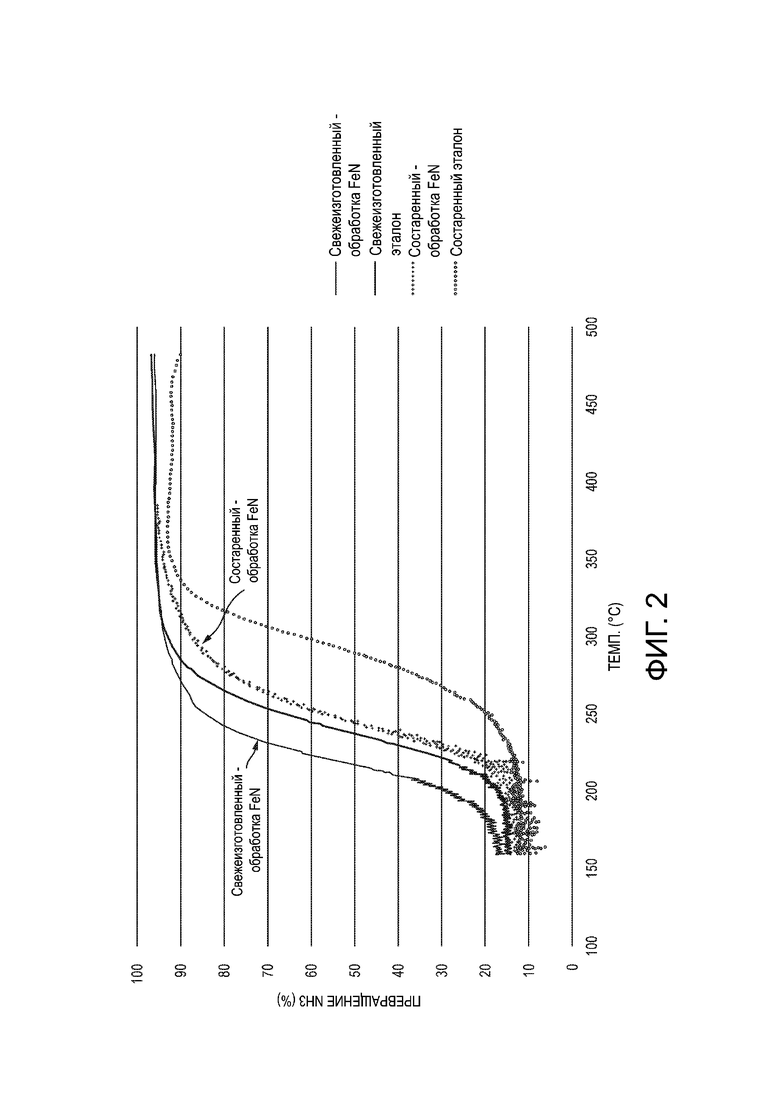

На Фиг. 2 представлен график сравнения активности окисления NH3 сердцевин размером 1 дюйм х 1 дюйм свежеизготовленных и состаренных экструдированных катализаторов (эталон и образец по настоящему изобретению). ;

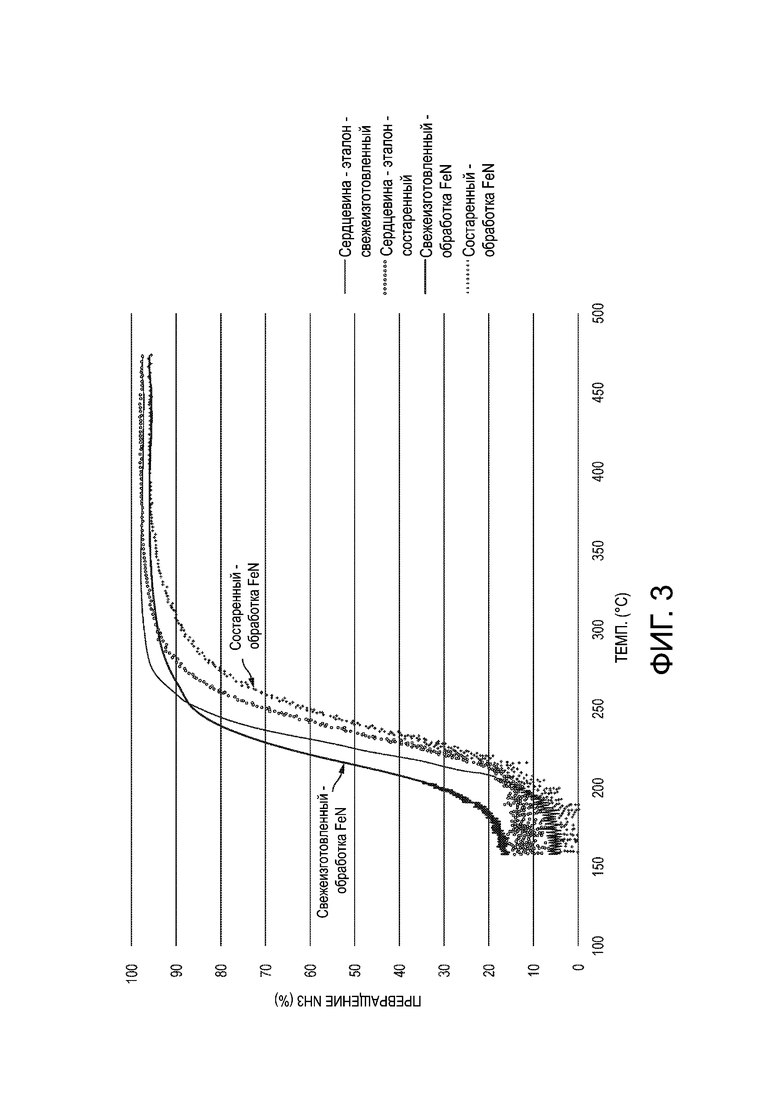

На Фиг. 3 представлен график сравнения активности окисления NH3 сердцевин размером 1 дюйм х 1 дюйм свежеизготовленных и состаренных экструдированных катализаторов (образец по настоящему изобретению и образца сравнения из кордиерита);

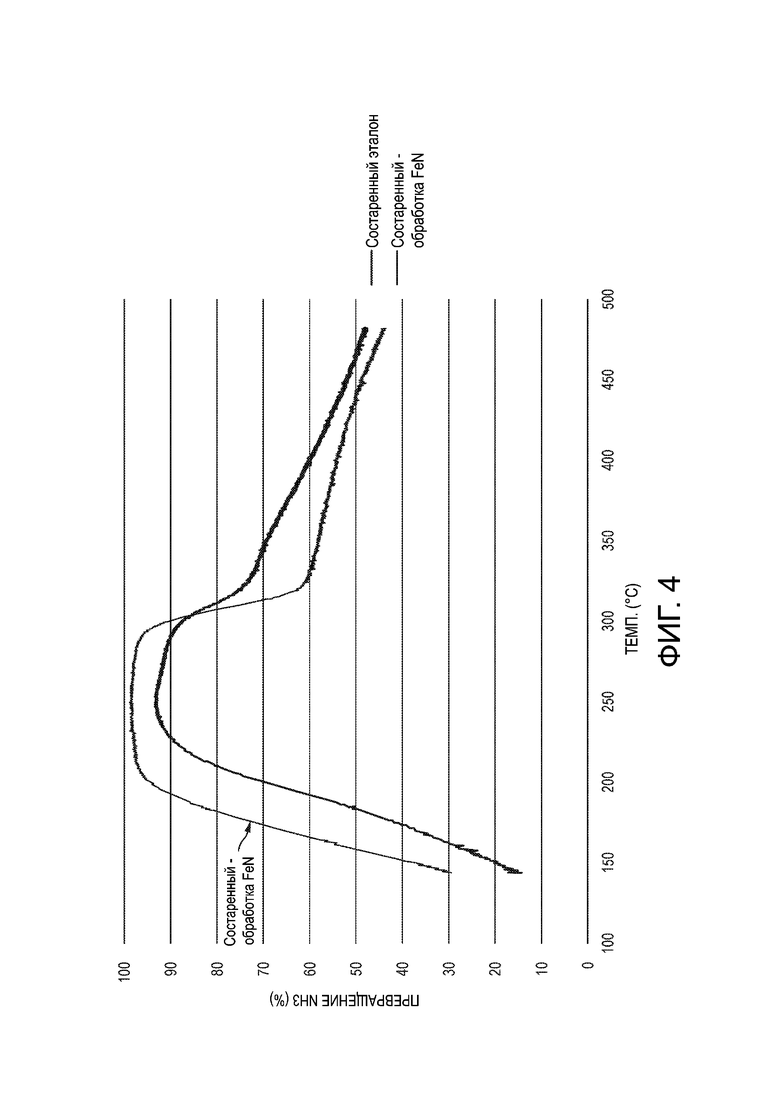

На Фиг. 4 представлен график сравнения активности по превращению NOx, т. е. реакции SCR, для полноразмерных 6-дюймовых сердцевин экструдированных катализаторов; и

На Фиг. 5 представлен график сравнения активности катализатора целиком по окислению монооксида углерода (CO) для полноразмерных 6-дюймовых сердцевин экструдированных катализаторов.

Как показано на Фиг. 1, при использовании отработавшие газы входят в контакт с материалом SCR в подложке в присутствии аммиака и поступают в каналы подложки с левой стороны, протекая к правой стороне. В ходе этого NOx в отработавшем газе превращается в азот и воду.

Избыток аммиака в отработавшем газе затем входит в контакт с ASC в первом слое и преобразуется в азот. Такое превращение также привести к образованию дополнительного NOx, который затем вступает в контакт с SCR в первом слое и преобразуется обратно в азот.

В предпочтительном варианте осуществления поток через подложку представляет собой экструдированную смесь ванадия/вольфрама/диоксида титана и промотированного железом цеолита ZSM-5. Это обеспечивает первый слой, нанесенный в виде покрытия из пористого оксида, содержащего приблизительно 0,15 масс.% Pt, промотированный железом цеолит и менее 10 масс.% связующего агента на основе золя кремниевой кислоты. Связующий агент способствует приклеиванию слоя к подложке, но предпочтительно присутствует в минимальном количестве, чтобы избежать увеличения противодавления. Первый слой может быть высушен после нанесения, а затем прокален в воздушной среде при температуре приблизительно 500 °C для его фиксации.

Затем готовое изделие герметизируют для установки в выхлопной системе.

Настоящее описание будет рассмотрено ниже в привязке к следующим не имеющим ограничительного характера примерам.

ПРИМЕРЫ

Пример 1: Приготовление экструдированной сотовой подложки

Экструдированный катализатор сотовой подложки в соответствии с WO 2014/027207 A1 получали путем первоначального смешивания алюмосиликатного цеолита MFI с ионным обменом с >1 масс.% железа с 2 масс.% уравновешенных компонентов V2O5 - WO3/TiO2 со вспомогательными веществами, чтобы улучшить реологические свойства для экструзии и повысить механическую прочность экструдата. Для облегчения перемешивания с образованием однородной экструдируемой массы можно добавлять подходящие органические вспомогательные вещества, такие как экструзионные смазывающие вещества и пластификаторы. Органические вспомогательные вещества могут включать целлюлозу, водорастворимые смолы, такие как полиэтиленгликоль, и выгорают из готовой подложки во время прокаливания. В соответствующих пропорциях цеолита, V2O5 - WO3/TiO2, неорганические вспомогательные вещества выбраны так, что после удаления органических вспомогательных веществ подложка содержит 16 масс.% компонента Fe/цеолита, 72 масс.% компонента V2O5 - WO3/TiO2, 12 масс.% неорганических вспомогательных веществ. Экструдируемую массу экструдируют с образованием сотовых структур диаметром 10,5 дюймов, длиной 6,0 дюймов и плотностью 400 сот на квадратный дюйм в проточной конфигурации (т. е. соты, открытые на обоих концах) с толщиной стенок сотовой ячейки 11 тысячных дюйма (мил). Экструдированную сотовую подложку затем высушивают и прокаливают с образованием готового продукта.

Пример 2: Приготовление покрытия из пористого оксида SCR катализатора из ионообменного цеолита AEI

Происходил обмен ионов NH4+ у коммерчески доступного алюмосиликатного цеолита CHA в растворе NH4NO3, затем раствор фильтровали. Полученные материалы прибавляли в водный раствор Cu(NO3)2 при помешивании. Суспензию фильтровали, затем промывали и высушивали. Процедуру можно повторять для достижения содержания металла, составляющего 3 масс.%. Готовый продукт прокаливали.

Пример 3: Получение компонента покрытия из пористого оксида каталитического нейтрализатора проскока аммиака на основе Pt-цеолита

Коммерчески доступный цеолит пропитывали раствором нитрата платины с образованием суспензии, в которой целевое содержание Pt в цеолите составляло 0,2 масс.%, а номинальное содержание Pt составляло 3 г/фут3.

Пример 4: Получение покрытия из пористого оксида каталитического нейтрализатора проскока аммиака CuAEI на основе Pt-цеолита

Суспензию покрытия из пористого оксида, содержащую смесь 50:50 по массе катализатора CuAEI SCR из примера 2 и компонента покрытия из пористого оксида ASC на основе Pt-цеолита из примера 3, готовили в воде с использованием связующего агента на основе алюмозоля.

Пример 5: Покрытие подложек композициями первого слоя катализатора

Одну сотовую подложку, полученную в соответствии с примером 1, покрывали с одного конца сотовой подложки покрытием из пористого оксида из примера 4 (образец сравнения) с использованием процесса, описанного в WO 99/47260 A1, на глубину 1 дюйм, т. е. способом, содержащим этапы, на которых: (а) помещали средство удерживания на верхнюю часть подложки, (б) дозировали предварительно определенного количества жидкого компонента в упомянутые средства удерживания, или в следующем порядке: (а) затем (б) или (б) затем (а), и (д) применяли вакуум с полным втягиванием упомянутого количества жидкого компонента по меньшей мере в часть подложки, и удерживанием в значительной степени всего упомянутого количества внутри носителя без рециркуляции. Затем подложку с покрытием высушивали и прокаливали.

По отдельности сотовую подложку, полученную в соответствии с примером 1, пропитывали с одного конца на глубину приблизительно 1,5 дюймов сотовой подложки раствором нитрата железа до достижения целевого содержания 1000 г/фут3. Затем часть высушивали и прокаливали в воздушной среде. На полученную часть, пропитанную нитратом железа, затем наносили покрытие из пористого оксида каталитического нейтрализатора проскока аммиака из примера 4 таким же образом, как описано в данном примере 5 выше, начиная с конца, пропитанного нитратом железа. Часть с покрытием, нанесенным таким образом, снова высушивали и прокаливали с получением продукта с покрытием в соответствии с изобретением.

Продукт сравнения был приготовлен таким же способом с использованием сотовой подложки из кордиерита (образец сравнения).

Пример 6: Условия старения

Образцы сотовых подложек экструдированных катализаторов, полученные в соответствии с примером 5, подвергали термическому старению (без присутствия воды) на этапе ускоренного старения либо путем нагревания их в печи при температуре выше 580 °C в течение 2 часов (в настоящем документе называемые «свежеизготовленные»), либо при температуре 580 °C в течение 50 часов (в настоящем документе называемые «состаренные») при скорости потока 10.000 кг газа в час для моделирования ожидаемого воздействия на сотовые подложки отработавших газов автомобильного двигателя в течение жизненного цикла автомобиля в соответствии с правовыми нормами европейского экологического стандарта для топлива.

Пример 7: Условия испытания

Сердцевины диаметром 1 дюйм вырезали из свежеизготовленных и состаренных подложек из примера 6, каждую из них загружали в лабораторную установку для испытания активности синтетического катализатора (SCAT) для испытания способности каждого образца окислять NH3 в смоделированном отработавшем газе, содержащем 500 частей на миллион NH3, 4,5 масс. % CO, 5 масс.% H2 O, 200 частей на миллион CO2, 12 масс. % O2 и баланс N2. Испытание проводили при скорости потока отработавшего газа 150 000 ч-1. Результаты % превращения NH3 в сравнении с температурой показаны на Фиг. 2. Затем от каждой сердцевины отрезали секцию каталитического нейтрализатора проскока аммиака с покрытием от остальной части сердцевины с получением сердцевины размером 1 дюйм х 1 дюйм. Сердцевины размером 1 дюйм x 1 дюйм испытывали в установке SCAT для определения превращения аммиака.

Как показано на Фиг. 2, предварительная обработка экструдированного катализатора нитратом железа улучшала скорость окисления NH3 у свежеизготовленного и состаренного образцов по сравнению с аналогичной конфигурацией, но без пропитки нитратом железа («Образец сравнения» на фигурах). На Фиг. 3 показано, что активность окисления аммиака катализатором в соответствии с изобретением лучше у свежеизготовленного образца и лучше, чем у образца сравнения из кордиерита, и почти одинаковая у состаренных образцов. Это показывает, что активность окисления аммиака в состаренном образце в соответствии с изобретением меньше подвержена отравлению ванадием, вызываемым экструдированной подложкой.

На Фиг. 4 показано, что слой SCR в состаренном эталонном примере, по-видимому, был подвержен отравлению ванадием или, возможно, отравлению вольфрамом, или и тому, и другому. Аналогичным образом, окислительная активность полноразмерных 6-дюймовых сердцевин в отношении CO более низкая у состаренного эталонного примера, чем у сердцевины в соответствии с изобретением, что указывает, что активность Pt-цеолита подвержена воздействию ванадия и/или вольфрама из экструдированного катализатора SCR в подложке.

Представленное выше подробное описание приведено в качестве пояснения и иллюстрации и не призвано ограничить объем прилагаемой формулы изобретения. Специалистам в данной области будут очевидны различные вариации предпочтительных в настоящее время вариантов осуществления, проиллюстрированных в настоящем документе, и они остаются в пределах объема прилагаемой формулы изобретения и ее эквивалентов.

Во избежание сомнений полное содержание всех документов, признанных в настоящем документе, включено в настоящий документ путем отсылки.

Группа изобретений относится к области катализаторов, а именно к каталитическим изделиям, предназначенным для обработки потока отработавших газов, образующихся при сгорании топлива. Описаны: каталитическое изделие, содержащее каталитически активную подложку, включающую один или более каналов, проходящих вдоль ее осевой длины, через которые при использовании протекает отработавший газ, образующийся при сгорании топлива, причем один или более каналов имеют первую поверхность для контакта с потоком отработавших газов, образующихся при сгорании топлива; при этом подложка выполнена из материала экструдированного ванадийсодержащего катализатора SCR, причем первый слой расположен по меньшей мере на части первой поверхности, при этом первый слой содержит покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащего один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, и при этом слой, содержащий покрытие из пористого оксида композиции катализатора SCR, расположен на поверхности одного или более каналов, при этом по меньшей мере часть первой поверхности, на которую нанесен первый слой, содержит соединение меди, железа, церия или циркония или смесь любых из двух или более из них, в особенности соединение железа, система обработки выхлопных газов для обработки потока обработавших газов, способ обработки потока отработавших газов и способы изготовления каталитического изделия. Осуществление группы изобретений обеспечивает ванадийсодержащий катализатор SCR с улучшенной устойчивостью к отравлению ванадием и высокую активность окисления аммиака. 5 н. и 17 з.п. ф-лы, 5 ил., 7 пр.

.

1. Каталитическое изделие для обработки потока отработавших газов, образующихся при сгорании топлива, содержащее:

каталитически активную подложку, содержащую один или более каналов, проходящих вдоль ее осевой длины, через которые при использовании протекает отработавший газ, образующийся при сгорании топлива, причем один или более каналов имеют первую поверхность для контакта с потоком отработавших газов, образующихся при сгорании топлива;

при этом подложка образована экструдированием экструдируемой пасты, содержащей материал ванадийсодержащего катализатора SCR, и стойкого связующего агента в сотовую форму, содержащую один или более каналов, проходящих вдоль ее осевой длины, сушкой и прокаливанием экструдированной пасты сотовой формы;

причем первый слой расположен по меньшей мере на части первой поверхности, при этом первый слой содержит покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащей один или более металлов платиновой группы, которые поддерживаются на материале носителя на основе частиц оксида металла, и

при этом слой, содержащий покрытие из пористого оксида композиции катализатора SCR, расположен на поверхности в одном или более каналах,

при этом по меньшей мере часть первой поверхности, на которой расположен первый слой, содержит соединение меди, железа, церия или циркония или смесь любых двух или более из них в количестве более чем 200 г/фут3,

при этом соединение добавлено к подложке путем либо:

(i) пропитывания первой поверхности водным раствором соли меди, железа, церия или циркония или смеси любых двух или более и сушки пропитанной подложки; либо

(ii) добавления соединения меди, железа, церия или циркония или смеси любых двух или более из них к экструдируемой пасте и соэкструдирования соединения с материалом ванадийсодержащего катализатора SCR.

2. Каталитическое изделие по п. 1, в котором соединение представляет собой соединение железа.

3. Каталитическое изделие по п. 1 или 2, в котором слой, содержащий покрытие из пористого оксида композиции катализатора SCR, представляет собой первый слой, расположенный по меньшей мере на части первой поверхности, при этом первый слой представляет собой смесь композиции катализатора SCR и композиции каталитического нейтрализатора проскока аммиака.

4. Каталитическое изделие по п. 1 или 2, в котором слой, содержащий покрытие из пористого оксида композиции катализатора SCR, представляет собой второй слой, который расположен по меньшей мере на части первого слоя.

5. Каталитическое изделие по пп. 1-3 или 4, в котором подложка представляет собой подложку из сотового проточного монолита.

6. Каталитическое изделие по любому из предшествующих пунктов, в котором материал носителя на основе частиц оксида металла выбран из группы, состоящей из оксида алюминия, смешанного оксида кремния-титана, смешанного оксида Ce-Zr, церия, титана, диоксида кремния, циркония и цеолита или смесей любых двух или более из них.

7. Каталитическая изделие по любому из предшествующих пунктов, в котором подложка содержит от 1 до 3 масс. %, предпочтительно от 1,5 до 2,5 масс. % оксида ванадия.

8. Каталитическое изделие по любому из предшествующих пунктов, в котором первый слой содержит от 0,05 до 0,5 масс. % металлов платиновой группы.

9. Каталитическое изделие по любому из предшествующих пунктов, в котором металл платиновой группы представляет собой Pt или комбинацию Pt и Pd.

10. Каталитическое изделие по любому из предшествующих пунктов, в котором первый слой покрывает до 50% осевой длины подложки, предпочтительно от 10 до 40% осевой длины и предпочтительно проходит от конца изделия.

11. Каталитическое изделие по п. 10, в котором второй слой, содержащий покрытие из пористого оксида композиции катализатора SCR, представляет собой второй слой, который расположен по меньшей мере на части первого слоя, в котором второй слой покрывает по меньшей мере 50% осевой длины подложки, предпочтительно 100% осевой длины.

12. Каталитическое изделие по любому из пп. 1-9, в котором первый слой покрывает по меньшей мере 50% осевой длины подложки, предпочтительно 100% осевой длины.

13. Каталитическое изделие по п. 2, в котором слой, содержащий пористый оксид композиции катализатора SCR является вторым слоем, при этом композиция катализатора SCR второго слоя содержит промотированный медью цеолит, промотированный железом цеолит или их комбинацию.

14. Каталитическое изделие по п. 13, в котором катализатор SCR представляет собой промотированный медью или железом мелкопористый цеолит, имеющий каркас типа AEI, AFX, СНА, DDR, ERI, ITE, LEV, LTA, STI или SFW.

15. Каталитическое изделие по любому из предшествующих пунктов, в котором слой имеет емкостные свойства для накопления аммиака до 0,1 г на г второго слоя при измерении при температуре 200°С.

16. Каталитическое изделие по любому предшествующему пункту, в котором слой, содержащий покрытие из пористого оксида композиции катализатора SCR, представляет собой второй слой, который расположен по меньшей мере на части первого слоя, в котором второй слой покрывает 100% площади первого слоя.

17. Система обработки выхлопных газов для обработки потока отработавших газов, образующихся при сгорании топлива, содержащая источник отработавших газов, образующихся при сгорании топлива, находящийся в сообщении по текучей среде с каталитическим изделием по любому из предшествующих пунктов, и источник азотистого восстановителя, размещенный выше по потоку от указанного изделия.

18. Система обработки выхлопных газов по п. 17, в которой первый слой покрывает до 50% осевой длины подложки и проходит от нижнего по потоку конца изделия.

19. Система обработки выхлопных газов по п. 17 или 18, в которой источником отработавших газов, образующихся при сгорании топлива, является дизельный двигатель.

20. Способ обработки потока отработавших газов, образующихся при сгорании топлива, содержащий этап, на котором: поток отработавших газов, образующихся при сгорании топлива, приводят в контакт с каталитическим изделием по любому из пп. 1-16 в присутствии азотистого восстановителя.

21. Способ изготовления каталитического изделия по любому из пп. 1-14, содержащий этапы, на которых: пропитывают первую поверхность одного или более каналов каталитически активной подложки, образованной из материала экструдированного ванадийсодержащего катализатора SCR, на которую первый слой, содержащий покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащей один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, должен быть нанесен с помощью водного раствора соли меди, железа, церия, магния или циркония или смеси любых двух или более из перечисленных; сушат пропитанную подложку и либо:

(i) наносят покрытие из пористого оксида композиции катализатора SCR и покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака на первую поверхность для формирования первого слоя, при этом композиция каталитического нейтрализатора проскока аммиака содержит один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, при этом первый слой представляет собой смесь композиции SCR катализатора и композиции каталитического нейтрализатора проскока аммиака; или

(ii) наносят покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащую один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, на первую поверхность для формирования первого слоя и наносят покрытие из пористого оксида композиции катализатора SCR для формирования второго слоя, расположенного на, по меньшей мере, части первого слоя.

22. Способ получения каталитического изделия по любому из пп. 1-14, содержащий этапы, на которых: формируют экструдируемую пасту, содержащую материал ванадийсодержащего катализатора SCR, стойкий связующий агент и соединение меди, железа, церия, магния или циркония или смесь любых двух или более из перечисленных; экструдируют пасту в сотовую форму, содержащую один или более каналов, проходящих вдоль ее осевой длины, через которые при использовании протекают отработавшие газы, образующиеся при сгорании топлива, причем один или более каналов имеют первую поверхность для контакта с потоком отработавших газов, образующихся при сгорании топлива; сушат и прокаливают экструдированную пасту сотовой формы и либо:

(i) наносят покрытие из пористого оксида композиции катализатора SCR и покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака на первую поверхность для формирования первого слоя, при этом композиция каталитического нейтрализатора проскока аммиака содержит один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, при этом первый слой представляет собой смесь композиции SCR катализатора и композиции каталитического нейтрализатора проскока аммиака; или

(ii) наносят покрытие из пористого оксида композиции каталитического нейтрализатора проскока аммиака, содержащее один или более металлов платиновой группы, поддерживаемых на материале носителя на основе частиц оксида металла, на первую поверхность для формирования первого слоя и наносят покрытие из пористого оксида композиции катализатора SCR для формирования второго слоя, расположенного на, по меньшей мере, части первого слоя.

| US 2016045868 A1, 18.02.2016 | |||

| US 2018010804 A1, 18.01.2018 | |||

| WO 2016205506 A, 22.12.2016 | |||

| WO 2015017516 A2, 05.02.2015 | |||

| WO 2015175921 A2, 19.11.2015 | |||

| СПОСОБ ОБРАБОТКИ NO ВЫХЛОПНЫХ ГАЗОВ С ИСПОЛЬЗОВАНИЕМ ТРЕХ ПОСЛЕДОВАТЕЛЬНЫХ ЗОН КАТАЛИЗАТОРОВ SCR | 2011 |

|

RU2592791C2 |

Авторы

Даты

2022-12-01—Публикация

2019-03-22—Подача