Целью настоящего изобретения является усовершенствование катализаторов оксидов азота, являющихся частью системы нейтрализации отработанных газов двигателей внутреннего сгорания, и, более конкретно, усовершенствование катализаторов оксидов азота накопительного типа, обладающих улучшенной способностью к регенерации и освобождению от накопленной серы.

Встроенные катализаторы оксидов азота, часто называемые катализаторами-ловушками LNT, а в настоящее время более часто, катализаторами оксидов азота накопительного типа или катализаторами - абсорберами оксидов азота (NAC), широко применяются в системах дочистки отработанных газов двигателей внутреннего сгорания, работающих на бедной горючей смеси. Вероятно, наиболее ранним опубликованным патентом является патент компании "Тойота" ЕР 0 560 991, предлагающий способ создания катализатора оксидов азота накопительного типа с использованием таких материалов, как оксид бария, в результате реакции которого с оксидами азота образуются нитраты, и конвертерный катализатор оксидов азота, например платина. Периодически производится регенерация ловушки посредством изменения соотношения компонентов горючей смеси (повсеместно называемого "лямбда", или λ) до стехиометрической (λ=1) или богатой (λ>1) смеси, таким образом, что оксиды азота освобождаются и одновременно восстанавливаются до нейтрального газообразного азота при контакте с катализатором.

Обычный катализатор оксидов азота накопительного типа получают путем осаждения азотно-улавливающих компонентов, включая кислородоемкие компоненты ("OSC") и каталитические компоненты, на сотовой пропускающей подложке, подобно тому, как это делается при нанесении покрытия на сотовые подложки катализатором выхлопных газов. Ранее уже было указано, что, по меньшей мере, при определенных обстоятельствах, может оказаться эффективным формирование катализатора оксидов азота накопительного типа посредством использования выборочных слоев материалов.

Настоящее изобретение может быть применено к бензиновым двигателям с принудительным зажиганием, но, в первую очередь, предназначено для двигателей с воспламенением от сжатия, известных под названием "дизельные двигатели", хотя некоторые двигатели с воспламенением от сжатия могут работать и на других типах топлива, таких как природный газ, биодизельное топливо, смесь биодизельного и дизельного топлив, и/или топлива Фишера-Тропша. Двигатели с воспламенением от сжатия работают на бедной топливо-воздушной смеси и обеспечивают хорошую экономию топлива, но создают более значительные трудности по сравнению с бензиновыми двигателями по хранению и преобразованию оксидов азота, поскольку их выхлопные газы также являются бедными. Как правило, бензиновые двигатели работают приблизительно при λ=1, и, несмотря на то, что преобразование оксидов азота представляет собой несколько менее трудную задачу, чем для дизельных двигателей, накопление серы и необходимость от нее избавляться также создают определенные трудности.

Несмотря на то что дизельные топлива в наше время повсеместно очищаются и носят название "малосернистых" или "ультрамалосернистых", эти топлива, а следовательно, и выхлопные газы все-таки содержат сернистые соединения. Используемые в двигателях смазочные вещества также способствуют появлению соединений серы в выхлопных газах. Катализаторы оксидов азота накопительного типа, как правило, содержащие оксиды бария и двуокись церия в качестве кислородоемкого компонента ("OSC"), эффективны, но одновременно они улавливают соединения серы в процессе реакции. Это можно рассматривать как "отравление" серой, или просто уменьшение емкости катализатора-ловушки по оксидам азота в результате "борьбы" серы и оксидов азота за место в ловушке. Так как сульфат бария является более стабильным, чем нитрат бария в условиях выхлопных газов автомобиля, серу необходимо периодически удалять, используя для этого более агрессивные условия (более богатую смесь, более длительное применение или более высокую температуру выхлопных газов), чтобы освободить аккумулированные оксиды азота. Таким образом, известная технология катализаторов оксидов азота накопительного типа включает в себя такты освобождения серы, выполняемые с целью поддержания эффективности катализатора-ловушки. Такими тактами являются периоды работы двигателя, при которых сера высвобождается из катализатора оксидов азота накопительного типа, как правило, включающие поднятие температуры ловушки при частом изменении λ (переключении "бедная-богатая смесь"), что увеличивает количество тепла, выделяемого в ловушке. Температура катализатора-ловушки при таком такте освобождения серы, как правило, повышается по меньшей мере до 550°С.

Ряд компаний вели работу по усовершенствованию удаления серы из катализаторов оксидов азота накопительного типа, сосредотачиваясь на начале и окончании такта удаления серы, и управлении двигателем, необходимом для ее успешного удаления. В качестве примера можно привести заявку US 2009044518 (компания "Пежо Ситроен Автомобилес СА"). Однако следует полагать, что какие-либо подобные усовершенствования не включают в себя изменение конструкции самого катализатора-ловушки. В уровне техники катализаторов оксидов азота накопительного типа с равномерным распределением компонентов по всему пространству имеется отставание во времени между моментами, когда передняя (верхняя по течению) сторона катализатора и задняя сторона катализатора достигают заданной температуры освобождения серы. Практически, следовательно, накопленная сера перемещается по ловушке, и при этом существует тенденция к неполному десульфированию ее задней стороны.

Изобретатели отмечали, что скорость распространения температуры по длине катализатора-ловушки оксидов азота является низкой. Таким образом, желательно улучшить тепловыделение в задней части катализатора-ловушки оксидов азота, вместо того, чтобы рассчитывать на обычную теплопередачу от передней части ловушки в процессе цикла десульфирования. Целью настоящего изобретения является создание усовершенствованного катализатора оксидов азота накопительного типа, обеспечивающего более эффективное освобождение накопленной серы при менее трудоемком цикле десульфирования.

Настоящее изобретение предлагает катализатор оксидов азота накопительного типа, включающий в себя компоненты, содержащие, по меньшей мере, один металл платиновой группы, по меньшей мере, один материал для хранения оксидов азота и порошкообразную двуокись церия или церий-содержащие смешанные оксиды, равномерно осажденных в первом слое на монолитной сотовой подложке, в первом слое которой имеется первая (верхняя по течению) потока зона, обладающая более высокой активностью по сравнению со второй (нижней по течению) потока зоной, по окислению углеводородов и окиси углерода, а вторая (нижняя по течению) потока зона обладает более высокой активностью по тепловыделению во время цикла десульфирования по сравнению с первой (верхней по течению) потока зоной, причем содержание в дисперсном виде оксидов редкоземельных элементов в г/дюйм3 во второй (нижней по течению) зоне больше, чем в первой (верхней по течению) потока зоне.

Используемый здесь термин "порошкообразная" по отношению к восстанавливаемому оксиду, такому как двуокись церия или любой другой компонент, означает, что двуокись церия присутствует в виде твердых частиц. Данные частицы обычно являются очень мелкими; по меньшей мере, 90% данных частиц имеют диаметр от 0,5 до 15 мкм. Термин "порошкообразный" используется для того, чтобы отличить данный случай от ситуации, при которой двуокись церия была диспергирована в материал огнеупорной подложки, например импрегнирована в материал подложки из раствора, например нитрата церия или какого-либо другого жидкого раствора данного компонента, а затем высушена и прокалена, чтобы преобразовать импрегнированный нитрат церия в диспергированные на поверхности подложки частицы двуокиси церия. Получаемые частицы двуокиси церия, таким образом, диспергированы на поверхности и, в большей или меньшей степени, в поверхностном слое огнеупорной подложки. Диспергированная двуокись церия присутствует не в виде порошка, так как порошок двуокиси церия содержит мелкие твердые частицы данного вещества. Дисперсия может также принимать форму золя, т.е. тонкодиспергированных частиц, например двуокиси церия нанометрического размера.

В патенте GB 2450578 раскрывается катализатор-ловушка NOx, содержащая две отдельные подложки, в которой верхняя по течению потока подложка содержит меньшее количество цериевого кислородоемкого компонента и меньшее количество металла платиновой группы, чем нижняя по течению потока подложка. Однако ни один из способов осуществления изобретения по патенту GB 2450578 не достигает преимуществ, получаемых в результате разделения содержания двуокиси церия в катализаторе-ловушке NOx между верхней по течению потока и нижней по течению потока подложками. Кроме того, не понятно, какая именно используемая в катализаторе-ловушке NOx двуокись церия имелась в виду авторами: порошкообразная, диспергированная или обе. В предлагаемом настоящим изобретением катализаторе оксидов азота накопительного типа авторами было обнаружено, что наличие порошкообразной двуокиси церия или порошкообразной церий-оксидосодержащей смеси, равномерно осажденной в первом слое на монолитной сотовой подложке, улучшает преобразование оксидов азота в богатой смеси. При удалении вышеупомянутой порошкообразной смеси преобразование оксидов азота становится нежелательно низким.

В патенте US 2004/0082470 описывается двухзонный катализатор оксидов азота накопительного типа, предназначенный в основном для бензиновых двигателей, имеющий верхнюю по течению потока зону без кислородоемкого компонента и нижнюю по течению потока зону "с небольшим количеством смешанных оксидов циркония и цезия". По причинам, указанным выше, авторы считают, что отсутствие кислородоемкого компонента, например двуокиси церия, в верхней по течению потока зоне снизит общую восстановительную активность катализатора оксидов азота накопительного типа. Кроме того, загрузка верхней по течению потока зоны металлами платиновой группы больше, чем нижней по течению потока зоны.

В вариантах осуществления, дисперсия оксидов редкоземельных элементов может включать в себя оксиды элементов, выбранных из группы, включающей церий, празеодим, неодим, лантан, самарий и их смеси. Предпочтительные оксиды редкоземельных элементов включают в себя оксид церия и/или оксид празеодима, причем более предпочтительным является оксид церия. Дисперсия оксидов редкоземельных элементов может находиться, например, в форме импрегнированных компонентов катализатора-ловушки (когда оксиды редкоземельных элементов располагаются на одном или нескольких компонентах катализатора) или в форме золя (когда присутствуют отдельные мелкие частицы оксидов редкоземельных элементов нанометрического размера).

Изобретатели заметили, что наличие, например, диспергированных оксидов редкоземельных элементов, таких как двуокись церия, ухудшает окисление НС (углеводородов) и СО (окиси углерода), например, в Pt (в платине) или PtPd/CeZrO2. Они заметили также, что основным условием успешного стимулирования работы катализатора оксидов азота накопительного типа является удаление НС и СО из выхлопного газа. В результате данного наблюдения специалисты в данной области могли бы прийти к выводу о целесообразности размещения металлов платиновой группы в большем количестве на входной стороне катализатора. Однако возрастание затрат при этом сводит получаемые преимущества практически на нет. Равным образом, полное удаление металлов платиновой группы из второй, нижней по течению потока, зоны также отрицательно влияет на работу всего катализатора оксидов азота накопительного типа, так как работа катализатора зависит от его объема, и металлы платиновой группы необходимы для окисления NO до NO2, чтобы обеспечить накопление NOx. Таким образом, предпочтительная загрузка оксидами редкоземельных элементов первой, верхней по течению потока, зоны в г/дюйм3 равна нулю. Однако в некоторых вариантах осуществления, например, при использовании в выхлопной системе, содержащей установленный на двигателе каталитический нейтрализатор для дизельного двигателя с установленным за ним под полом катализатором оксидов азота накопительного типа (см. ниже), оксид редкоземельного элемента может присутствовать также и в первой, верхней по течению потока, зоне, но в меньшем количестве, чем во второй, нижней по течению потока, зоне, например, <30%, точнее 5-25%, <20% или 10-20% загрузки в г/дюйм3 дисперсии оксида редкоземельного элемента во второй, нижней по течению потока, зоны.

Размещение большей если не всей, части дисперсии оксида редкоземельного элемента во второй, нижней по течению потока, зоне улучшает активность первой, верхней по течению потока, зоны по окислению углеводородов и окиси углерода по сравнению со второй, нижней по течению потока, зоне. Кроме того, размещение дисперсии оксидов редкоземельных элементов во второй, нижней по течению потока, зоне повышает активность тепловыделения, что облегчает освобождение от серы во время цикла десульфирования. Кроме того, изобретатели считают, что оксид редкоземельного элемента может генерировать водород (например, посредством конверсии водяного газа), что может также дестабилизировать сульфаты, присутствующие на катализаторе оксидов азота накопительного типа, что также способствует десульфированию.

В зависимости от устройства, наиболее подходящими для применения на автомобиле (например, по максимальной температуре выхлопного газа, по температурному окну выхлопного газа (т.е. по диапазону температур выхлопного газа от высокой до низкой), объемному расходу, расположению в выхлопной системе (встроенная или расположенная под полом система)) относительные размеры первой и второй зон, по длине первого слоя, могут изменяться от 20:80 до 80:20, предпочтительно от 30:70 до 70:30, в частности 50:50.

В дополнительных вариантах осуществления изобретения, металлы платиновой группы в равномерно нанесенных компонентах первого слоя включают в себя платину и/или палладий. Комбинации платины и палладия являются предпочтительными, поскольку палладий уменьшает тенденцию платины к спеканию, при котором происходит потеря площади поверхности и активности.

Порошкообразная двуокись церия и церий-содержащие смешанные оксиды представляют собой восстанавливаемые оксиды, обладающие активностью по сохранению кислорода, т.е. в условиях выхлопного газа они выделяют кислород, когда выхлопной газ близок к богатой стехиометрической точке лямбды, и поглощают кислород, когда выхлопной газ близок к бедной стехиометрической точке лямбды. Предпочтительным компонентом для комбинаций с церием в смешанных с оксидом с целью повышения гидротермической стабильности порошкообразного оксида церия является цирконий, и в зависимости от соотношения используемых количеств оксида церия и циркония, дополнительно могут также включаться один или несколько редкоземельных элементов.

Конкретный или каждый, по меньшей мере, один материал для накопления оксидов азота можно выбрать из группы, включающей в себя щелочноземельные и щелочные металлы. К подходящим щелочноземельным металлам относятся барий, стронций, кальций и магний, предпочтительными являются барий и/или стронций. Щелочные металлы также могут быть выбраны из группы, в состав которой входят калий, цезий, натрий и литий, предпочтительно калий и/или цезий.

Для повышения гидротермической стабильности катализатора оксидов азота накопительного типа предпочтительно, чтобы в состав равномерно нанесенных компонентов первого слоя входил алюминат магния.

Для улучшения восстановления оксидов азота при сравнительно высоких температурах и поддержания восстановления оксидов азота после гидротермического старения предпочтительно, чтобы второй слой, наносимый на первый, включал в себя родий с носителем. В качестве носителя родия может быть использован оксид алюминия или диоксид циркония, при необходимости, обработанный присадками одного или нескольких редкоземельных элементов. Предпочтительно носитель родия или покрытие из пористого оксида, содержащее родий, должно включать в себя восстанавливаемый оксид типа двуокиси церия. В случаях, когда двуокись церия не присутствует в носителе родия, ее можно включить в покрытие из пористого оксида, например, в форме золя.

Для дополнительного улучшения распределения тепла, вторая (нижняя по течению потока) зона может иметь более низкую теплоемкость, чем первая (верхняя по течению потока) зона; для этого на нее может быть нанесено более тонкое покрытие из пористого оксида.

Монолитная сотовая подложка может быть выполнена из керамического материала, такого как кордиерит или карбид кремния, или из металлического сплава типа Фекраллой (Fecralloy™). Предпочтительной схемой выполнения системы является так называемая проточная конфигурация, в которой определенное количество параллельных каналов проходит от открытого входного конца к открытому выходному концу. Однако монолитная сотовая подложка также может быть выполнена в форме фильтрующей подложки, такой как так называемый фильтр с перетеканием газа сквозь стенки каналов или пенокерамика.

Еще одним объектом настоящего изобретения является выхлопная система для двигателя внутреннего сгорания, работающего на бедной горючей смеси, включающая катализатор оксидов азота накопительного типа в соответствии с настоящим изобретением, первая (верхняя по течению потока) зона которого ориентирована на прием выхлопного газа из двигателя раньше второй (нижней по течению потока) зоны. Согласно изобретению для катализатора оксидов азота накопительного типа существует конкретный способ применения, при котором катализатор установлен в так называемом встроенном положении, т.е. в пределах 50 см или около того от выхлопного коллектора двигателя, что делается с целью максимального использования тепла для стимулирования каталитической активности. Альтернативным, менее предпочтительным способом использования является способ, в котором катализатор оксидов азота накопительного типа установлен в так называемом положении под полом, т.е. подвешен под нижней частью кузова транспортного средства, причем каталитический нейтрализатор для дизельного двигателя находится до (возможно, соединенный с двигателем), расположенного под полом катализатора оксидов азота накопительного типа. Согласно изобретению при указанном втором способе расположения компонентов оксид редкоземельного элемента желательно размещать также в первой (верхней по течению потока) зоне.

Еще одним объектом настоящего изобретения является транспортное средство, включающее в себя двигатель внутреннего сгорания, работающий на бедной горючей смеси, и выхлопную систему в соответствии с настоящим изобретением, в которой двигатель содержит средства управления во время работы для периодического изменения соотношения компонентов горючей смеси топливо/воздух от нормальной бедной (лямбда<1) до более богатой (лямбда<1, лямбда=1 или лямбда>1) с целью удаления серы, самопроизвольно скопившейся на катализаторе оксидов азота накопительного типа. Двигатель внутреннего сгорания вышеупомянутого транспортного средства, работающий на бедной горючей смеси, предпочтительно является двигателем с воспламенением от сжатия, таким как дизельный двигатель, но он также может работать на природном газе, биодизельном топливе или смесях дизельного и биодизельного топлив и/или топливных смесях Фишера-Тропша.

Еще одним объектом настоящего изобретения является способ создания катализатора оксидов азота накопительного типа в соответствии с любым из предыдущих притязаний, включающий следующие стадии: (а) нанесение на монолитную сотовую подложку однородного покрытия из пористого оксида, содержащего, по меньшей мере, один металл платиновой группы, по меньшей мере, один материал для накопления оксидов азота и порошкообразную двуокись церия или порошкообразный церий-содержащий смешанный оксид; (b) сушку и обжиг монолитной подложки с нанесенным покрытием; (с) пропитку второй зоны подложки с нанесенным покрытием водным раствором редкоземельного элемента; или введение второй зоны монолитной подложки с нанесенным покрытием в контакт с золем редкоземельного элемента; и (d) сушку и обжиг монолитной подложки с нанесенным покрытием, полученной в результате стадии (с).

В одном из вариантов осуществления изобретения, между стадиями (с) и (d) вводится дополнительная стадия, в ходе которой производится пропитка первой зоны монолитной подложки с нанесенным покрытием водным раствором редкоземельного элемента, или первую зону монолитной подложки с нанесенным покрытием вводят в контакт с золем оксида редкоземельного элемента, и, в любом из вышеуказанных случаев, получаемая загрузка оксида редкоземельного элемента в г/дюйм3 (т.е. за исключением порошкообразной двуокиси церия или порошкообразного церий-содержащего смешанного оксида) в первой зоне составляет: (i) <30% загрузки оксида редкоземельного элемента во второй зоне, или (ii) >70% загрузки оксида редкоземельного элемента во второй зоне.

Еще одним объектом настоящего изобретения является способ создания катализатора оксидов азота накопительного типа в соответствии с изобретением, включающий следующие стадии: (а) нанесение на первую зону монолитной сотовой подложки с первого конца покрытия из пористого оксида, содержащего, по меньшей мере, один металл платиновой группы, по меньшей мере, один материал для накопления оксидов азота и порошкообразную двуокись церия или порошкообразный церий-содержащий смешанный оксид; (b) сушку и обжиг монолитной подложки с частично нанесенным покрытием; (с) нанесение на вторую зону частично покрытой монолитной подложки со второго конца покрытия из пористого оксида, включающего в себя, по меньшей мере, один металл платиновой группы, по меньшей мере, один материал для накопления оксидов азота, порошкообразную двуокись церия или порошкообразный церий-содержащий смешанный оксид и водный раствор редкоземельного элемента или золь оксида редкоземельного элемента; и (d) сушку и обжиг подложки с нанесенным покрытием, полученной в результате стадии (с).

В одном из вариантов осуществления изобретения, покрытие из пористого оксида на стадии (а) включает водный раствор редкоземельного элемента или золь оксида редкоземельного элемента в концентрации, обеспечивающей загрузку оксида редкоземельного элемента в г/дюйм3 (т.е. за исключением двуокиси церия или церий-содержащего смешанного оксида) в первой (верхней по течению потока) зоне, составляющую: (i) <30% загрузки оксида редкоземельного элемента во второй зоне, или (ii) >70% загрузки оксида редкоземельного элемента во второй зоне.

В вариантах осуществления изобретения по любому способу создания катализатора оксидов азота накопительного типа в соответствии с изобретением, дополнительная стадия предусматривает также нанесение покрытия на подложку с уже нанесенным покрытием с первым слоем, второго слоя, содержащего компонент с носителем родия, а также последующую сушку и обжиг полученной подложки.

Первую и вторую зоны можно легко создать с помощью известных технологий дифференциального нанесения катализатора и других компонентов для каталитических нейтрализаторов выхлопных газов, например, предлагаемой документом заявителя WO 99/47260, включающей в себя стадии (а) размещения средства локализации загрязняющих веществ на поверхности носителя, (b) введение заданного количества жидкого компонента в указанное средство локализации, в порядке либо сначала (а), затем (b), либо сначала (b), затем (а), и (с) путем приложения давления или вакуума введение указанного жидкого компонента, по меньшей мере, в часть носителя и удержание практически всего указанного количества в носителе.

В целях пояснения сущности изобретения ниже в качестве иллюстрации приведены следующие примеры со ссылкой на прилагаемые чертежи, на которых:

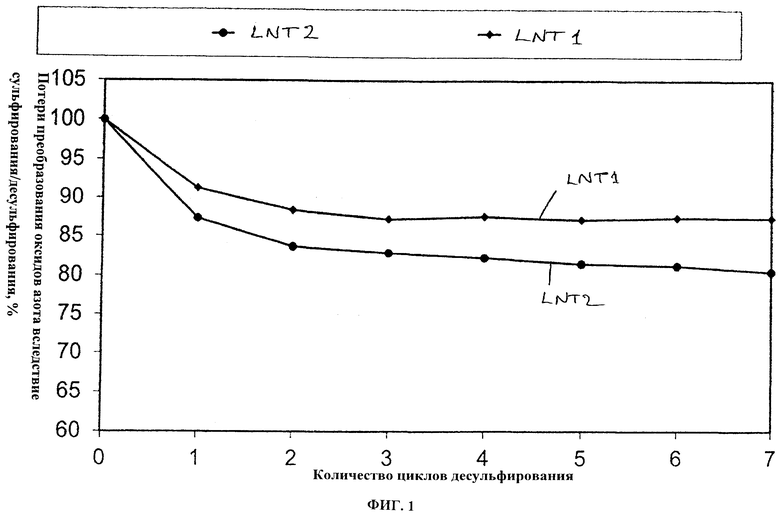

фиг. 1 - график, демонстрирующий зависимость потери преобразования оксидов азота вследствие сульфирования/десульфирования от числа повторяющихся циклов десульфирования при температуре 500°С в тесте на установке для определения каталитической активности синтетических катализаторов для двух двухслойных катализаторов-ловушек, у одного из которых присутствовал золь двуокиси церия в нижнем слое; и

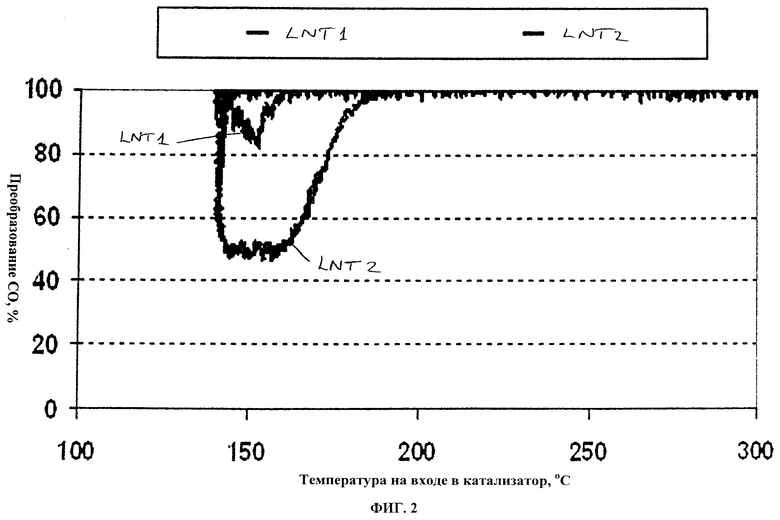

фиг. 2 - график сравнения преобразования СО в катализаторе-ловушке с нижним слоем, содержащим и не содержащим золь двуокиси церия, при старении нижнего слоя при температуре 800°С.

ПРИМЕРЫ

Пример 1 - композиция катализатора-ловушки

На кордиеритовую подложку, содержащую 400 ячеек проточного типа на 1 кв. дюйм, были нанесены два слоя катализатора оксидов азота; первый, нижний слой, содержащий 2 г/дюйм3 оксида алюминия, 2 г/дюйм3 порошкообразной двуокиси церия, 90 г/фут3 платины, 25 г/фут3 палладия и 800 г/фут3 бария, и второй слой, содержащий 0,5 г/дюйм3 85% по весу диоксида циркония с присадками редкоземельных элементов, 10 г/фут3 родия и 400 г/фут3 золя двуокиси церия. Первый слой был нанесен на исходную подложку с помощью метода, раскрытого в WO 99/47260, после чего были выполнены сушка в течение 30 минут в сушильном шкафу с принудительной подачей воздуха при температуре 100°С и обжиг при температуре 500°С в течение 2 часов, а затем был нанесен второй слой, и те же самые операции сушки и обжига были повторены. Полученному катализатору-ловушке было присвоено обозначение LNT1.

Катализатор-ловушка LNT2 была подготовлена с помощью аналогичной процедуры, за исключением того, что 400 г/фут3 золя двуокиси церия были также введены и в нижний слой катализатора.

Пример 2 - тест по определению каталитической активности синтетических катализаторов в зависимости от количества повторяющихся циклов сульфирования/десульфирования

Центральные части каждого из вышеупомянутых катализаторов LNT1 и LNT2 были вырезаны и затем испытаны на установке по определению каталитической активности (SCAT) при следующих условиях:

1) Циклическое переключение (300 сек на бедной смеси / 20 сек на богатой смеси) при температуре на входе 350°С

- 5 циклов без серы для оценки характеристик чистого катализатора по нейтрализации оксидов азота; и

- 5 циклов в присутствии серы для сульфирования образца до уровня 2 г/л

2) Десульфирование образца при температуре 500°С в течение 5 минут

Циклическое переключение (50 сек на богатой смеси /10 сек на бедной смеси)

3) 300 сек на бедной смеси / 20 сек на богатой смеси при температуре 350°С

- 5 циклов без серы для оценки характеристик десульфированного катализатора по нейтрализации оксидов азота; и

- 5 циклов в присутствии серы для сульфирования образца до уровня 2 г/л

4) Повторение

Использовавшиеся газовые условия приведены в Таблице.

Результаты повторяющихся циклов сульфирования-десульфирования и их влияние на преобразование оксидов азота представлены на фиг. 1, из которой видно, что после повторяющихся циклов десульфирования катализатор LNT1 сохранил более высокую активность по преобразованию оксидов азота, чем катализатор LNT2. Таким образом, присутствие дополнительной диспергированной двуокиси церия в нижнем слое катализатора LNT1 помогает сохранить активность преобразования оксидов азота после повторяющихся циклов сульфирования-десульфирования. На основании данного наблюдения авторами сделан вывод, что дисперсия двуокиси церия повышает эффективность десульфирования катализатора посредством усиления экзотермического эффекта и/или за счет выделения водорода в процессе циклов десульфирования, который помогает процессу десульфирования.

Пример 3 - окислительная активность катализатора оксидов азота накопительного типа по окислению оксида углерода (СО)

Монолитные подложки с нанесенным нижним слоем только LNT1 и LNT2 с последующей сушкой и обжигом были подготовлены, как указано в примере 1, а затем произведено их старение при температуре 800°С в течение 5 часов в среде, содержащей 10% Н2O, 10% О2, остальное N2. Указанные подложки были протестированы на лабораторном стационарном дизельном двигателе "Евро 4" с рабочим объемом 1,9 л путем демонтажа имевшегося катализатора-ловушки и установки подложек LNT1 (нижний слой) или LNT2 (нижний слой).

Была выбрана частота вращения вала двигателя 1200 об/мин, а крутящий момент двигателя изменялся для того, чтобы получить требуемую температуру на входе. Оценка была начата при температуре на входе в катализатор 350°С. Крутящий момент двигателя был отрегулирован, чтобы понизить температуру на входе в катализатор до <150°С, т.е. до температуры, достаточной для получения "неполного" окисления оксида углерода. На практике это было достигнуто путем уменьшения крутящего момента от 100 Нм до 5 Нм в течение 5 минут. После "неполного" окисления крутящий момент двигателя был снова повышен до 350°С со скоростью приблизительно 7°С/мин, чтобы снова получить "полное" окисление СО. Состав выхлопного газа, массовый расход воздуха, температура и другие параметры регистрировались с использованием динамометра.

Результаты преобразования СО (в %) для данной процедуры теста показаны на фиг. 2, откуда видно, что после частичного прекращения окисления при температуре <150°С активность катализатора по окислению СО полностью восстанавливается снова, когда температура поднимается приблизительно выше 165°С, и окислительная активность нижнего слоя LNT1 никогда не падает ниже 80% на протяжении всего теста. Но при тестировании окислительной активности по СО нижнего слоя LNT2, содержащего, помимо покрытия из пористого оксида, как на LNT1, еще и золь двуокиси церия, было обнаружено, что после наступления неполного окисления при температуре <150°С катализатор не возвращается обратно к полному окислению СО, как LNT1, до тех пор, пока температура не повышается приблизительно до 180°С, и эффективность преобразования СО падает ниже 50%.

Объединенные результаты примеров 1, 2 и 3 показывают, что для катализатора-ловушки LNT, содержащего платиновый, палладиевый и бариевый катализаторные компоненты оксидов азота накопительного типа на носителях из оксида алюминия и порошкообразной двуокиси церия, наличие дисперсии двуокиси церия оказывает одновременно отрицательное влияние на способность преобразования СО и положительное влияние на способность к десульфированию. Посредством "зонного размещения" дисперсии двуокиси церия в задней части подложки, на которой расположен катализатор оксидов азота накопительного типа, достигается выгодная комбинация функциональных возможностей.

Во избежание каких-либо сомнений все содержимое всех патентных документов, упомянутых в настоящем документе, включено в описание в качестве ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛЯЮЩЕЙ АКТИВНОСТИ КАТАЛИЗАТОРА ОКИСЛЕНИЯ | 2011 |

|

RU2577856C2 |

| ПОКРЫТАЯ КАТАЛИЗАТОРОМ ПОДЛОЖКА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2609796C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2762194C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2757287C2 |

| УЛУЧШЕННАЯ ЛОВУШКА NO | 2017 |

|

RU2744310C2 |

| ТРЕХСЛОЙНЫЙ КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2756816C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NO | 2017 |

|

RU2764621C2 |

| ЗОНИРОВАННЫЙ КАТАЛИЗАТОР НА МОНОЛИТНОЙ ПОДЛОЖКЕ | 2013 |

|

RU2658822C2 |

| ВЫХЛОПНАЯ СИСТЕМА, СОДЕРЖАЩАЯ КАТАЛИЗАТОР NO В ЦВГ КОНТУРЕ | 2015 |

|

RU2675182C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ IC, РАБОТАЮЩЕГО НА БЕДНЫХ СМЕСЯХ, СОДЕРЖАЩАЯ КОМПОНЕНТ PGM И КАТАЛИЗАТОР SCR | 2012 |

|

RU2620474C2 |

Изобретение относится к катализатору оксидов азота накопительного типа, являющихся частью системы нейтрализации отработанных газов двигателей внутреннего сгорания. Катализатор содержит монолитную сотовую подложку. В первом слое подложки имеется по меньшей мере один металл платиновой группы, по меньшей мере один материал для накопления оксидов азота и порошкообразная двуокись церия или церий-содержащий смешанный оксид, равномерно осажденные в первом слое, и дисперсия оксидов редкоземельных металлов. Первый слой имеет первую, верхнюю по течению потока, зону и вторую, нижнюю по течению потока, зону. Загрузка дисперсии оксида редкоземельного элемента в первой зоне, г/л, составляет от 0 до 30% загрузки дисперсии оксида редкоземельного элемента во второй зоне. Первая, верхняя по течению потока, зона обладает более высокой активностью по сравнению со второй зоной в отношении окисления углеводородов и окиси углерода. Вторая, нижняя по течению потока, зона обладает более высокой активностью по тепловыделению во время цикла десульфирования по сравнению с первой зоной. Технический результат: улучшение тепловыделения в задней части катализатора, улучшение восстановления оксидов азота при невысоких температурах, повышение эффективности освобождения накопленной серы при менее трудоемком цикле десульфирования. 5 н. и 9 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Катализатор оксидов азота накопительного типа, содержащий монолитную сотовую подложку, в первом слое которой имеется по меньшей мере один металл платиновой группы, по меньшей мере один материал для накопления оксидов азота и порошкообразная двуокись церия или церий, содержащий смешанный оксид, равномерно осажденные в первом слое, и дисперсия оксидов редкоземельных металлов; причем первый слой имеет первую, верхнюю по течению потока, зону и вторую, нижнюю по течению потока, зону, причем загрузка дисперсии оксида редкоземельного элемента в первой, верхней по течению потока, зоне, в г/л, составляет от 0 до 30% загрузки дисперсии оксида редкоземельного элемента во второй, нижней по течению потока, зоне, так что первая верхняя по течению потока зона обладает более высокой активностью по сравнению со второй, нижней по течению потока, зоной в отношении окисления углеводородов и окиси углерода, а вторая, нижняя по течению потока, зона обладает более высокой активностью по тепловыделению во время цикла десульфирования по сравнению с первой, верхней по течению потока, зоной.

2. Катализатор по п. 1, в котором дисперсия оксидов редкоземельных элементов включает в себя оксиды элементов, выбранных из группы, включающей церий, празеодим, неодим, лантан, самарий и их смеси.

3. Катализатор по п. 1 или 2, в котором соотношения длин первой и второй зон первого слоя составляют от 20:80 до 80:20.

4. Катализатор по п. 1 или 2, в котором порошкообразный церий-содержащий смешанный оксид содержит цирконий и, при необходимости, один или несколько редкоземельных элементов.

5. Катализатор по п. 1 или 2, в котором конкретный или каждый по меньшей мере один материал для накопления оксидов азота выбран из группы, включающей щелочноземельные и щелочные металлы.

6. Катализатор по п. 1 или 2, в котором металлы платиновой группы в равномерно нанесенных компонентах первого слоя включают алюминат магния.

7. Катализатор по п. 1 или 2, в котором нанесенный поверх первого слоя второй слой содержит компонент с носителем родия.

8. Выхлопная система для двигателя внутреннего сгорания, работающего на бедной горючей смеси, включающая в себя катализатор оксидов азота накопительного типа по любому из пп. 1-7, в которой первая, верхняя по течению потока, зона ориентирована на прием выхлопного газа из двигателя раньше второй, нижней по течению потока, зоны.

9. Транспортное средство, включающее в себя двигатель внутреннего сгорания, работающий на бедной горючей смеси, и выхлопную систему по п. 8, в котором двигатель содержит средства управления во время работы для периодического изменения соотношения компонентов горючей смеси топливо/воздух от нормальной бедной, т.е. лямбда <1, до более богатой, т.е. лямбда <1, лямбда =1 или лямбда >1, с целью удаления серы, самопроизвольно скопившейся на катализаторе оксидов азота накопительного типа.

10. Способ изготовления катализатора оксидов азота накопительного типа по любому из пп. 1-7, включающий следующие стадии:

a. нанесение на монолитную сотовую подложку однородного покрытия из пористого оксида, содержащего по меньшей мере один металл платиновой группы, по меньшей мере один материал для накопления оксидов азота и порошкообразную двуокись церия или порошкообразный церий-содержащий смешанный оксид;

b. сушку и обжиг монолитной подложки с нанесенным покрытием;

c. пропитку второй зоны монолитной подложки с нанесенным покрытием водным раствором редкоземельного элемента; или введение второй зоны монолитной подложки с нанесенным покрытием в контакт с золем оксида редкоземельного элемента; и

d. сушку и обжиг монолитной подложки с нанесенным покрытием, полученной в результате стадии с, в котором полученная загрузка оксида редкоземельного элемента в г/л в первой зоне составляет менее 30% загрузки оксида редкоземельного элемента во второй зоне.

11. Способ по п. 10, в котором между стадиями c и d первую зону монолитной подложки с покрытием насыщают водным раствором редкоземельного элемента; или вводят ее в контакт с золем оксида редкоземельного элемента, причем, в любом случае, полученная загрузка оксида редкоземельного элемента, в г/л, в первой зоне составляет менее 30% загрузки оксида редкоземельного элемента во второй зоне.

12. Способ изготовления катализатора оксидов азота накопительного типа по любому из пп. 1-7, включающий в себя следующие стадии:

a. нанесение на первую зону монолитной сотовой подложки с первого конца покрытия из пористого оксида, содержащего по меньшей мере один металл платиновой группы, по меньшей мере один материал для накопления оксидов азота и порошкообразную двуокись церия или порошкообразный церий-содержащий смешанный оксид;

b. сушку и обжиг монолитной подложки с частично нанесенным покрытием;

c. нанесение на вторую зону частично покрытой подложки со второго конца покрытия из пористого оксида, содержащего по меньшей мере один металл платиновой группы, по меньшей мере один материал для накопления оксидов азота, порошкообразную двуокись церия или порошкообразный церий-содержащий смешанный оксид и водный раствор редкоземельного элемента или золь оксида редкоземельного элемента; и

d. сушку и обжиг монолитной подложки с нанесенным покрытием, полученной в результате стадии с, в котором полученная загрузка оксида редкоземельного элемента, в г/л, в первой зоне составляет менее 30% загрузки оксида редкоземельного элемента во второй зоне.

13. Способ по п. 12, в котором покрытие из пористого оксида стадии а содержит водный раствор редкоземельного элемента или золь оксида редкоземельного элемента в концентрации, обеспечивающей загрузку оксида редкоземельного элемента, в г/л, в первой зоне, составляющую менее 30% загрузки оксида редкоземельного элемента во второй зоне.

14. Способ по любому из пп. 10, 11, 12 или 13, содержащий стадию нанесения на монолитную подложку с нанесенным первым слоем покрытия, вторым слоем, содержащим компонент с носителем родия, а также последующую сушку и обжиг полученной монолитной подложки.

| СПОСОБ СТЕРИЛИЗАЦИИ КОМПОТА ИЗ ЯБЛОК | 2010 |

|

RU2450578C2 |

| Тренажер водителя землеройной машины | 1981 |

|

SU982066A1 |

| Устройство для моделирования системы массового обслуживания с переменным числом каналов | 1989 |

|

SU1674148A1 |

| ОДНОСЛОЙНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2279311C2 |

| US 6087298 A, 11.07.2000 | |||

| US 2008053071 A1, 06.03.2008 | |||

| JP 2001205051 A, 31.07.2001 | |||

Авторы

Даты

2015-06-27—Публикация

2010-12-21—Подача