Изобретение относится к устройству с признаками ограничительной части пункта 1 формулы изобретения.

Для поставки всегда достаточного количества компонентов пластмассы для дозировочного устройства уже известно предоставление в распоряжение двух источников, которые попеременно прерывисто работают. Это связано с большими конструктивными затратами. Кроме того, это имеет тот недостаток, что необходимо точно выбирать момент переключения с одного источника на другой источник, чтобы не происходило не желательное изменение давления.

Задачей данного изобретения является создание улучшенного по сравнению с уровнем техники устройства, в котором предотвращаются эти недостатки.

Эта задача решена с помощью устройства с признаками пункта 1 формулы изобретения. Предпочтительные варианты выполнения представлены в зависимых пунктах формулы изобретения.

В соответствии с этим, согласно изобретению предусмотрено, что между источником по меньшей мере для одного жидкого компонента пластмассы и дозировочным устройством расположено соединенное через вход с источником и через выход с дозировочным устройством буферное устройство с изменяемым буферным объемом. Это обеспечивает возможность непрерывного предоставления в распоряжение с помощью одного единственного прерывисто работающего источника жидкого компонента пластмассы для дозировочного устройства. Таким образом, буферное устройство обеспечивает, что всегда имеется в распоряжении достаточно материала с достаточным давлением предварительного сжатия. Само буферное устройство не должно работать в качестве самого насоса, а выполняться чисто пассивным.

Под прерывисто работающим источником понимается не только источник, подача которого падает до нуля (например, поршневой насос), но также источник, подача которого имеет в частности пульсирующие колебания (например, шестеренчатый насос).

На основании неизбежных потерь трения предпочтительно предусмотрено, что давление предварительного сжатия буферного устройства можно устанавливать особенно предпочтительно с помощью предпочтительно пневматического клапана пропорционального давления.

Предлагается также устройство для изготовления вспененных пластмассовых деталей, в частности уплотнительных валиков, содержащее устройство согласно изобретению.

Ниже приводится пояснение вариантов выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

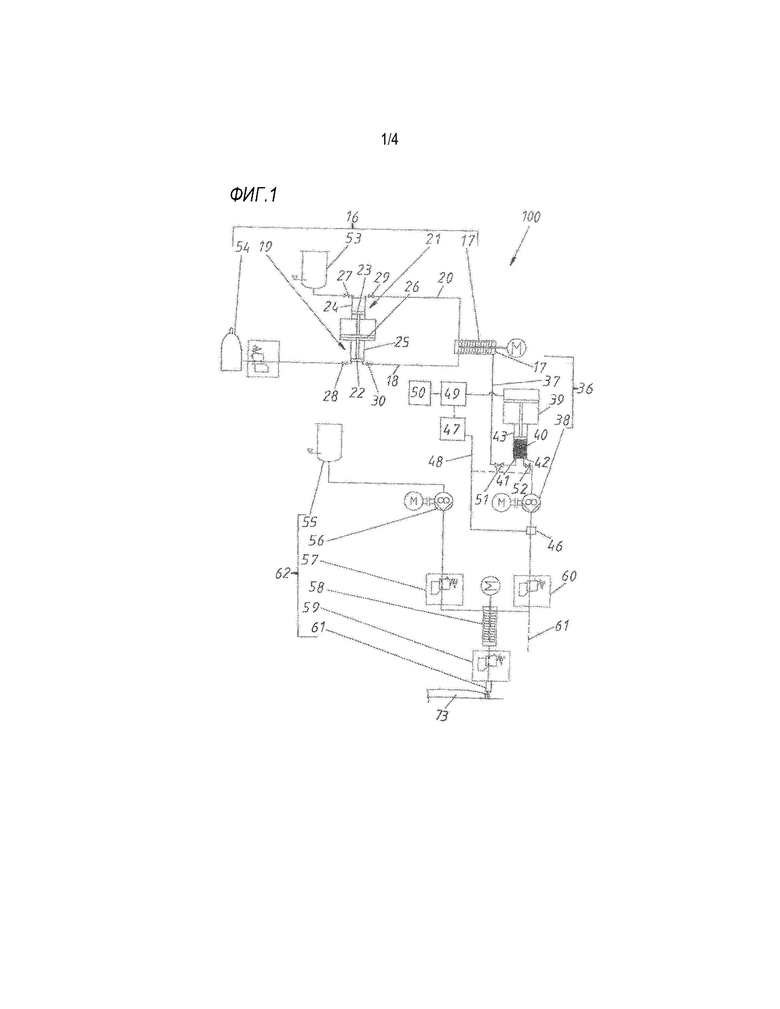

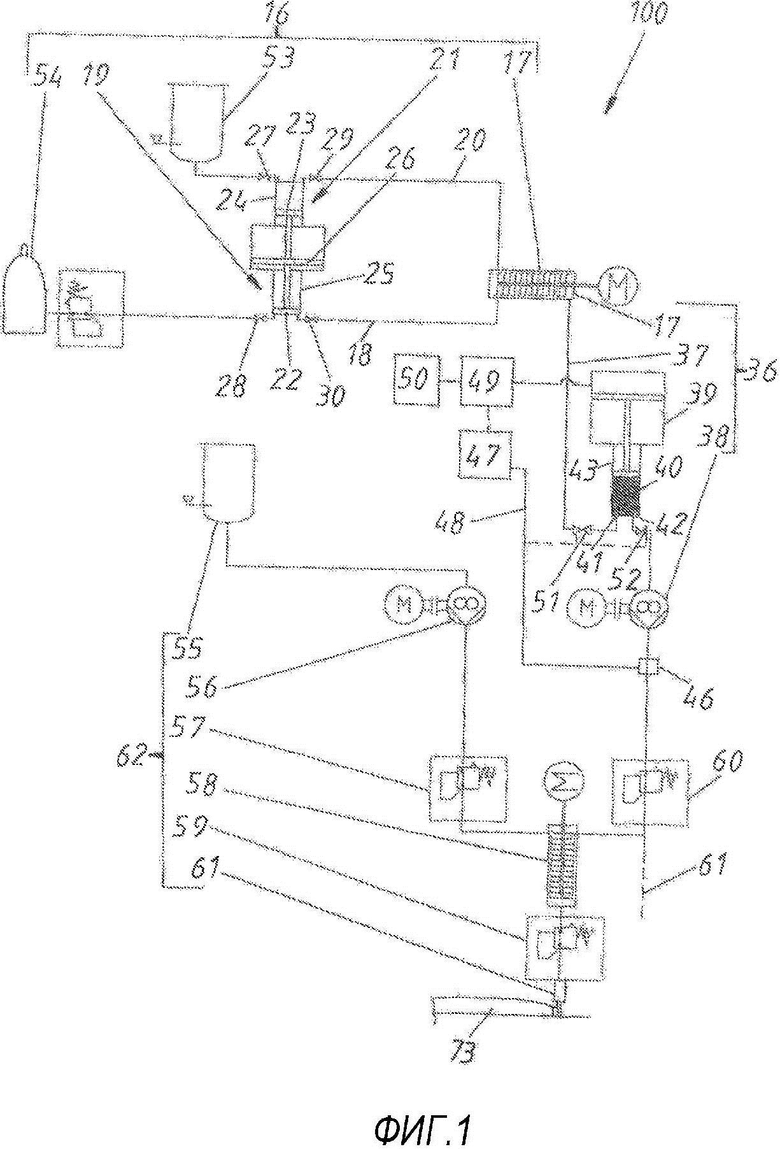

фиг. 1 - схема устройства для изготовления вспененных пластмассовых деталей;

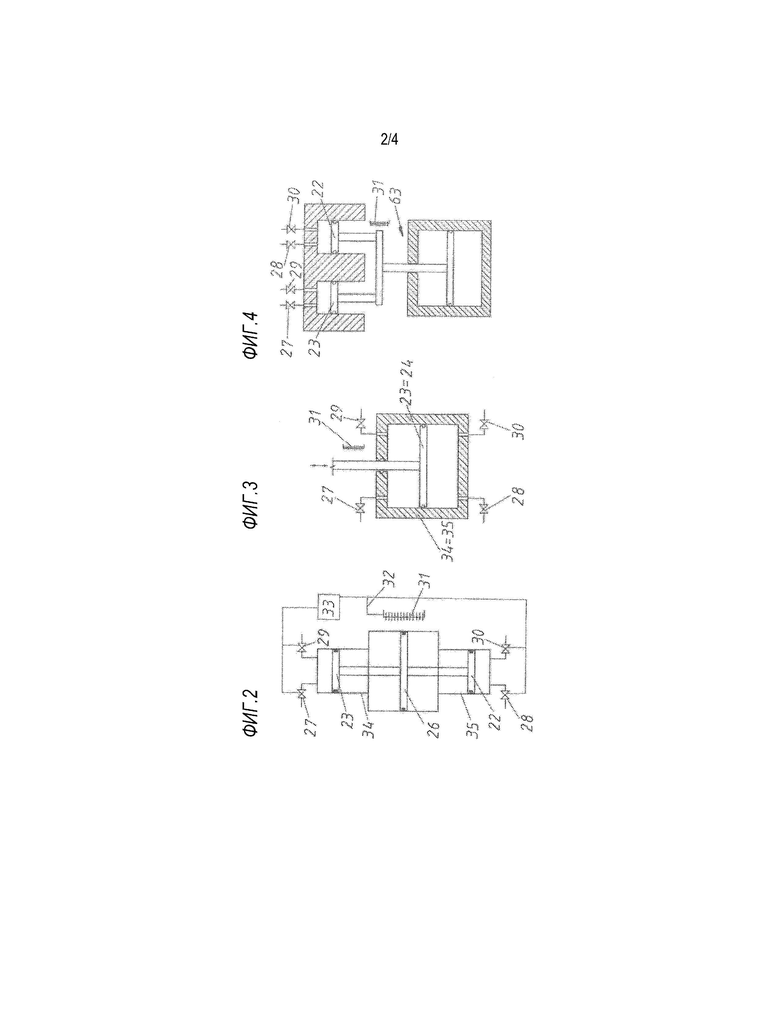

фиг. 2 - первый пример выполнения поршневого насоса, в котором поршни соединены механически симметрично;

фиг. 3 - вариант примера выполнения из фиг. 2;

фиг. 4 - пример выполнения изобретения, в котором поршни механически соединены синхронно;

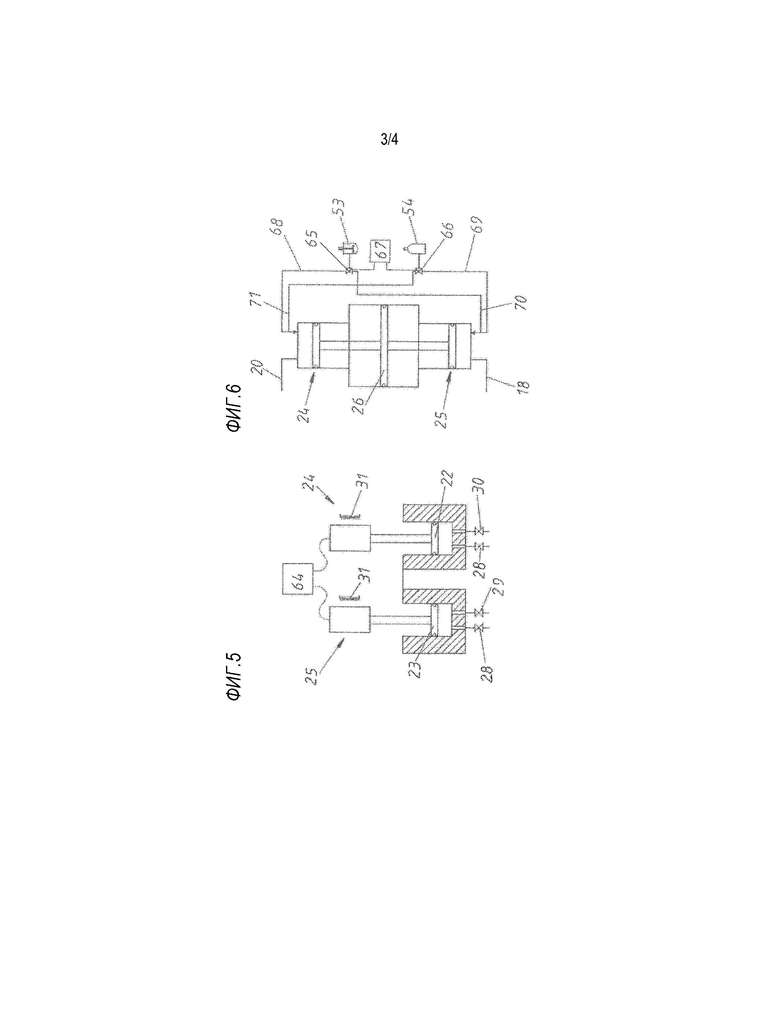

фиг. 5 - пример выполнения изобретения, в котором поршни соединены электрически;

фиг. 6 - пример выполнения изобретения, при этом один поршневой насос и другой поршневой насос выполнены каждый попеременно в качестве загрузочного устройства и в качестве подающего устройства;

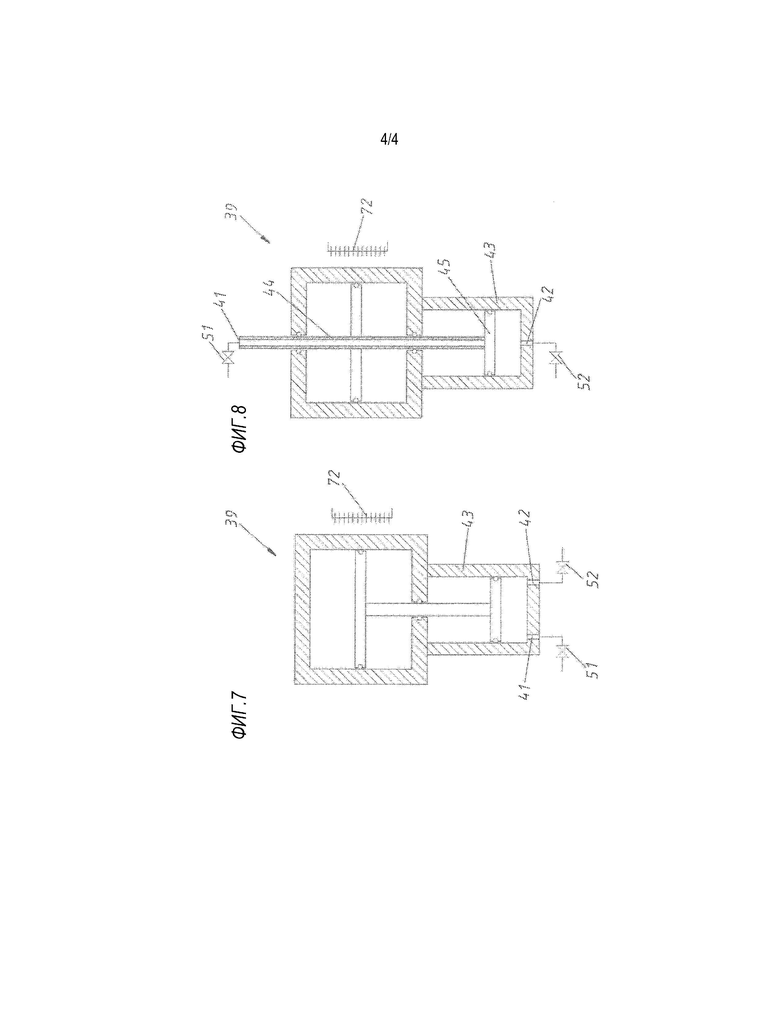

фиг. 7 - буферное устройство подробно; и

фиг. 8 - альтернативный вариант выполнения буферного устройства.

На фиг. 1 показана схема всего устройства 100 для изготовления вспененных пластмассовых деталей, в частности уплотнительных валиков. Это устройство 100 имеет в свою очередь несколько существенных подблоков.

Один такой подблок образован устройством 16 для изготовления смеси по меньшей мере из одного газа и по меньшей мере одного жидкого компонента пластмассы. Это устройство 16 имеет в свою очередь по меньшей мере одно смесительное устройство 17, соединенное через первый трубопровод 18 со смесительным устройством 17 загрузочное устройство 19 по меньшей мере для одного газа, и соединенное через второй трубопровод 20 со смесительным устройством 17 подающее устройство 21 по меньшей мере для одного жидкого компонента пластмассы. Дополнительно к этому, это устройство 16 имеет резервуар 53 для компонента пластмассы и источник 54 газа, в частности устройство для создания сжатого воздуха. Вместо резервуара 53 может быть также предусмотрен подающий насос.

В таком устройстве 16 в противоположность уровню техники предусмотрено, что загрузочное устройство 19 и подающее устройство 21 выполнены в виде имеющих поршни 22 и 23 поршневых насосов.

Поршень 22 загрузочного устройства 19 (поршневого насоса 25) и поршень 23 подающего устройства 21 (поршневого насоса 24) соединены в этом примере механически противоположно одинаково через мультипликатор 26. Он позволяет применять привод, который работает при относительно малом давлении (например, пневматический), поскольку за счет передачи силы происходит необходимое увеличение силы. Кроме того, показаны впускные клапаны 27, 28 и выпускные клапаны 29, 30.

Как показано более детально на фиг. 2, эти впускные клапаны 27, 28 и выпускные клапаны 29, 30 приводятся в действие с помощью блока 33 управления согласованно с движением соединенных поршней 22, 23. Кроме того, показан датчик 31, который через сигнальный провод 32 находится в соединении с блоком 33 управления для передачи сигналов. Датчик 31 служит для определения положения мультипликатора 26. Таким образом, определяется также положение поршней 22, 23. Положение поршней 22, 23 может также определяться непрерывно с помощью датчика 31 (смотри другие варианты выполнения). В целом, с помощью такого датчика 31 можно осуществлять распознавание утечек, а именно, когда изношены уплотнения поршней между поршнем 23 и цилиндром 34 загрузочного устройства 19, уплотнения поршней между поршнем 22 и цилиндром 35 подающего устройства 21 и/или по меньшей мере одного из клапанов 27-30. Для распознавания утечек, например, закрываются впускной клапан 28 и выпускной клапан 30 на стороне газа. С помощью поршня 22 выполняется сжатие находящегося между впускным клапаном 28 и выпускным клапаном 30 объема газа. Если имеется утечка, то после выполненного сжатия происходит не регулярное движение мультипликатора 26, что обнаруживается с помощью датчика 31. Кроме того, можно проверять, имеются ли в жидком компоненте пластмассы нерегулярные доли газа, поскольку они при закрытом впускном клапане 27 и выпускном клапане 29 приводят к движению поршня 23, поскольку жидкий компонент пластмассы подвергается сжатию нерегулярными долями газа. При необходимости это может быть компенсировано с помощью блока 33 управления.

На фиг. 3 показан отдельный поршневой насос, который одновременно образует поршневой насос 24 для подающего устройства 21 и поршневой насос 25 для загрузочного устройства 19. В этом варианте выполнения не предусмотрен отдельный мультипликатор, вместо этого один поршень образует как поршень 23 поршневого насоса 24, так и поршень 22 поршневого насоса 25. Также эта система, согласно фиг. 3, работает механически противоположно одинаково. То есть, когда с помощью (изображенного внизу) загрузочного устройства 19 выдается газ, то жидкий компонент пластмассы вводится в подающее устройство 21, и наоборот.

В противоположность этому, на фиг. 4 показана система, в которой поршневые насосы 24 и 25 соединены механически синхронно. А именно, поршень 22 загрузочного устройства 19 и поршень 23 подающего устройства 21 соединены через соединительный механизм 63 так, что при выдаче газа из загрузочного устройства 19 жидкий компонент пластмассы выпускается из подающего устройства 21, и при впуске газа в загрузочное устройство 19 жидкий компонент пластмассы вводится в подающее устройство 21.

На фиг. 5 показано электронное соединение поршневых насосов 24 и 25. При этом движение поршней 22 и 23 управляется блоком 64 управления, который соединен с возможностью передачи сигналов с приводными устройствами обоих поршневых насосов 24 и 25. Поршни 22 и 23 могут перемещаться противоположно одинаково или синхронно. Это регулируется с помощью блока 64 управления.

На фиг. 6 показан поршневой насос 25 и поршневой насос 24, которые попеременно образуют загрузочное устройство 19 или подающее устройство 21. При этом преимущество состоит в том, что на обеих сторонах уплотнения смазываются попеременно с помощью жидкого компонента пластмассы. Смена возможна после заданного количества циклов. Смена осуществляется с помощью переключательного устройства 65 и 66, которые переключаются либо вручную или же предпочтительно с помощью блока 67 управления, предпочтительно регулярно. В первом положении переключения жидкий компонент пластмассы подается из резервуара 53 через первый трубопровод 68 в (изображенный вверху) поршневой насос 24, в то время как газ подается из источника 54 газа через второй трубопровод 69 в поршневой насос 25. Таким образом, вся система совпадает в этом первом положении переключения с фиг. 1 и 2. Однако во втором положении переключения происходит изменение потоков. А именно, в этом втором положении переключения жидкий компонент пластмассы подается из резервуара 53 через третий трубопровод 70 в (изображенный внизу) поршневой насос 25, в то время как газ подается из источника 54 газа через четвертый трубопровод 71 в поршневой насос 24. В соответствии с этим, в этом втором положении переключения, в противоположность первому положению переключения, поршневой насос 25 образует подающее устройство 21, а поршневой насос 24 - загрузочное устройство 19. В зависимости от положения переключения затем нагнетается через первый трубопровод 18, соответственно, второй трубопровод 20, жидкий компонент пластмассы, соответственно, газ в смесительное устройство 17.

Как показано на фиг. 1, другой подблок устройства 100 образован с помощью устройства 36 для поставки предпочтительно смешанного с газом, жидкого компонента пластмассы для дозировочного устройства 38. Это устройство 36 имеет источник 37 по меньшей мере для одного жидкого компонента пластмассы. Предпочтительно, этот источник 37 образован трубопроводом, который ведет от уже упомянутого смесительного устройства 17. Кроме того, это устройство 36 имеет прерывисто работающее передаточное устройство по меньшей мере для одного жидкого компонента пластмассы. Это работающее прерывисто передаточное устройство образовано с помощью поршневых насосов 24, 25, однако может быть также другим, выполненным произвольно приспособлением, которое пригодно для прерывистого направления далее жидкого компонента пластмассы. Под прерывисто работающим источником понимается не только источник, подача которого падает до нуля, но также источник, подача которого подвержена колебаниям.

Кроме того, устройство 36 имеет дозировочное устройство 38, предпочтительно дозировочный насос, в которое подается жидкий компонент пластмассы из передаточного устройства. Дополнительно к этому, устройство 36 имеет расположенное между источником 37 по меньшей мере одного жидкого компонента пластмассы и дозировочным устройством 38 буферное устройство 39 с изменяемым буферным объемом 40, с помощью которого подаваемый прерывисто в буферное устройство 39 жидкий компонент пластмассы всегда имеется в достаточном количестве с достаточным давлением предварительного сжатия для дозировочного устройства 38. После дозировочного устройства 38 жидкий компонент пластмассы попадает в дозировочный клапан 60, после чего жидкий компонент пластмассы выпускается непосредственно (смотри изображенное штриховыми линиями сопло 61) или, как показано на фиг. 1, опосредованно через другой смесительный элемент 58 через сопло 61, и вспенивается за счет выпуска и связанного с этим падения давления.

Для обеспечения возможно более остающимся одинаковым дальнейшего прохождения, предпочтительно предусмотрена возможность управления давлением, имеющимся между буферным устройством 39 и дозировочного устройства 38 в жидком компоненте пластмассы, с помощью буферного устройства 39. Через впускное отверстие 41 жидкий компонент пластмассы попадает из источника 37 в буферный объем 40 буферного устройства 39. Через выпускное отверстие 42 буферный объем 40 соединен в свою очередь с дозировочным устройством 38. На фиг. 1 впускное отверстие 41 образовано в стенке корпуса 43 буферного устройства 39. Это показано также на фиг. 7. Однако в качестве альтернативного решения может быть также предусмотрено, что впускное отверстие 41 образовано в соединенном с поршнем 45 поршневом штоке 44 буферного устройства 39 (см. фиг. 8). Кроме того, перед впускным отверстием расположен впускной клапан 51 и после выпускного отверстия 42 - выпускной клапан 52. Дополнительно к этому, может быть предусмотрен датчик 72 перемещения, с помощью которого обеспечивается возможность определения по меньшей мере выбранных положений поршня 45 в корпусе 43.

Кроме того, предусмотрено, что на стороне выхода дозировочного устройства 38 расположен датчик 46 давления. Этот датчик 46 давления соединен через управляющий провод 48 с блоком 47 управления. Блок 47 управления управляет буферным устройством 39 так, что имеющееся на стороне входа дозировочного устройства 38 давление следует за имеющимся на выходной стороне дозировочного устройства 38 давлением. Кроме того, блок 47 управления может быть выполнен так, что как впускной клапан 51, так и выпускной клапан 52 закрываются, и находящийся в буферном объеме 40 жидкий компонент пластмассы сжимается. Дополнительно к этому, может быть предусмотрен не изображенный датчик, с помощью которого обеспечивается возможность обнаружения нерегулярного сжатия буферного объема 40.

Кроме того, буферное устройство 39 соединено с устройством 49 для создания давления в буферном устройстве 39. Управление им может осуществляться либо блоком 47 управления (изображенный штриховой линией провод), либо с помощью отдельного блока 50 управления.

В принципе, для изготовления вспененных пластмасс в виде уплотнительных валиков уже достаточно обоих устройств 16 и 36. Однако может быть дополнительно предпочтительно предусмотрено, что вспенивается, предпочтительно физически, второй жидкий компонент пластмассы параллельно первому жидкому компоненту пластмассы или в смеси с первым жидким компонентом пластмассы с образованием пластмассовой детали. Поэтому образуется другой подблок устройства 100 с помощью устройства 62 для многокомпонентного вспенивания (см. фиг. 1). Это устройство 54 имеет резервуар 55 для второго жидкого компонента пластмассы, из которого предпочтительно смешанный с газом второй жидкий компонент пластмассы через дозировочное устройство 56 и дозировочный клапан 57 направляется в смесительный элемент 58. В этом смесительном элемент 58 второй жидкий компонент пластмассы смешивается с первым жидким компонентом пластмассы. Затем эта смесь после другого дозировочного клапана 59 выпускается через схематично изображенное сопло 61, за счет чего выходит с вспениванием содержащийся в смеси газ. Другими словами, за счет выпуска происходит падение давления, газ приводит к вспениванию жидких компонентов пластмассы, и после затвердевания вспененных жидких компонентов пластмассы возникает снабженная порами пластмассовая деталь в виде уплотнительного валика 73.

В дозировочных клапанах 57 и/или 60 могут быть также предусмотрены запирающие клапаны, которые на фиг. 1 обозначены позициями 51 и 52, в качестве впускного и выпускного клапана.

Перечень позиций

16 Устройство

17 Смесительное устройство

18 Первый трубопровод

19 Загрузочное устройство

20 Второй трубопровод

21 Подающее устройство

22 Поршень

23 Поршень

24 Поршневой насос

25 Поршневой насос

26 Мультипликатор

27 Впускной клапан

28 Впускной клапан

29 Выпускной клапан

30 Выпускной клапан

31 Датчик

32 Сигнальный провод

33 Блок управления

34 Цилиндр

35 Цилиндр

36 Устройство для дальнейшего направления жидкого компонента пластмассы

37 Источник

38 Дозировочное устройство

39 Буферное устройство

40 Буферный объем

41 Впускное отверстие

42 Выпускное отверстие

43 Корпус

44 Поршневой шток

45 Поршень

46 Датчик давления

47 Блок управления

48 Сигнальный провод

49 Устройство для создания давления

51 Впускной клапан

52 Выпускной клапан

53 Резервуар для жидкого компонента пластмассы

54 Источник газа

55 Резервуар для второго жидкого компонента пластмассы

56 Смесительное устройство

57 Дозировочный клапан

58 Смесительный элемент

59 Дозировочный клапан

60 Дозировочный клапан

61 Сопло

62 Устройство для многокомпонентного вспенивания

63 Соединительный механизм

64 Блок управления

65 Переключательное устройство

66 Переключательное устройство

67 Блок управления

68 Первый трубопровод

69 Второй трубопровод

70 Третий трубопровод

71 Четвертый трубопровод

72 Датчик перемещения

73 Уплотнительный валик

100 Устройство для изготовления вспененных пластмассовых деталей

Изобретение относится к устройству для изготовления вспененных пластмассовых деталей. Техническим результатом является упрощение конструкции и исключение нежелательного изменения давления. Технический результат достигается устройством (100) для изготовления вспененных пластмассовых деталей, в частности уплотнительных валиков, которое содержит смесительное устройство (17), загрузочное устройство (19) для газа, соединенное через первый трубопровод (18) со смесительным устройством (17), подающее устройство (21) для жидкого компонента пластмассы, соединенное через второй трубопровод (20) со смесительным устройством (17), прерывисто работающее передаточное устройство, источник (37) для смешанного с газом жидкого компонента пластмассы, причем этот источник (37) образован трубопроводом, который ведет от смесительного устройства (17), и дозировочное устройство (39). При этом прерывисто работающее передаточное устройство выполнено с возможностью прерывистой подачи смешанного с газом жидкого компонента пластмассы через источник (37) в дозировочное устройство (38). Причем между источником (37) для смешанного с газом жидкого компонента пластмассы и дозировочным устройством (38) расположено соединенное через впускное отверстие (41) с источником (37) и через выпускное отверстие (42) с дозировочным устройством (38) буферное устройство (39) с изменяемым буферным объемом (40). 10 з.п. ф-лы, 8 ил.

1. Устройство (100) для изготовления вспененных пластмассовых деталей, в частности уплотнительных валиков, содержащее

- по меньшей мере одно смесительное устройство (17),

- соединенное через первый трубопровод (18) со смесительным устройством (17) загрузочное устройство (19) по меньшей мере для одного газа,

- соединенное через второй трубопровод (20) со смесительным устройством (17) подающее устройство (21) по меньшей мере для одного жидкого компонента пластмассы,

- прерывисто работающее передаточное устройство,

- источник (37) по меньшей мере для одного смешанного с газом жидкого компонента пластмассы, причем этот источник (37) образован трубопроводом, который ведет от смесительного устройства (17), и

- дозировочное устройство (39),

при этом прерывисто работающее передаточное устройство выполнено с возможностью прерывистой подачи по меньшей мере одного смешанного с газом жидкого компонента пластмассы через источник (37) в дозировочное устройство (38), отличающееся тем, что между источником (37) по меньшей мере для одного смешанного с газом жидкого компонента пластмассы и дозировочным устройством (38) расположено соединенное через впускное отверстие (41) с источником (37) и через выпускное отверстие (42) с дозировочным устройством (38) буферное устройство (39) с изменяемым буферным объемом (40).

2. Устройство (100) по п. 1, отличающееся тем, что предусмотрена возможность управления давлением, имеющимся в жидком компоненте пластмассы между буферным устройством (39) и дозировочным устройством (38), с помощью буферного устройства (39).

3. Устройство (100) по п. 1 или 2, отличающееся тем, что на стороне выхода дозировочного устройства (38) расположен датчик (46) давления, который соединен с блоком (47) управления, при этом блок (47) управления управляет через управляющий провод (48) буферным устройством (39) так, что имеющееся на стороне входа дозировочного устройства (38) давление следует за имеющимся на выходной стороне дозировочного устройства (38) давлением.

4. Устройство (100) по любому из пп. 1-3, отличающееся тем, что источник (37) подает или поставляет в буферное устройство (39) смешанный с газом жидкий компонент пластмассы.

5. Устройство (100) по любому из пп. 1-4, отличающееся тем, что впускное отверстие (41) или выпускное отверстие (42) образовано в стенке корпуса (43) буферного устройства (39).

6. Устройство (100) по любому из пп. 1-5, отличающееся тем, что впускное отверстие (41) или выпускное отверстие (42) образовано в соединенном с поршнем (45) поршневом штоке (44) буферного устройства (39).

7. Устройство (100) по любому из пп. 1-6, отличающееся тем, что буферное устройство (39) соединено с управляемым с помощью блока (47, 50) управления устройством (49) для создания давления в буферном устройстве (39), которое предпочтительно выполнено пневматическим.

8. Устройство (100) по любому из пп. 1-7, отличающееся тем, что устройство (100) предназначено для изготовления физически вспененной пластмассовой детали.

9. Устройство (100) по любому из пп. 1-8, отличающееся тем, что буферное устройство (39) имеет перемещаемый в корпусе (43) поршень (45), при этом предпочтительно предусмотрен датчик перемещения для определения по меньшей мере выбранных положений поршня (45) в корпусе (43).

10. Устройство (100) по любому из пп. 1-9, отличающееся тем, что перед впускным отверстием (41) расположен впускной клапан (51) и после выпускного отверстия (42) - выпускной клапан (52), которые управляются с помощью блока управления.

11. Устройство (100) по п. 10, отличающееся тем, что блок управления предназначен для закрывания как впускного клапана (51), так и выпускного клапана (52), и для сжатия находящегося в буферном объеме (40) жидкого компонента пластмассы, причем предусмотрен датчик, с помощью которого обеспечивается возможность обнаружения нерегулярного уменьшения или, соответственно, сжатия буферного объема (40).

| Смесительно-дозирующая установка | 1985 |

|

SU1260220A1 |

| Смесительно-дозирующая установка | 1985 |

|

SU1260220A1 |

| US 3908862 А, 30.09.1975 | |||

| US 6538040 В1, 25.03.2003 | |||

| Устройство для микродозирования жидкостей | 1980 |

|

SU987395A1 |

| УСТАНОВКА ДЛЯ ДОЗИРОВАНИЯ И СМЕШИВАНИЯ ЖИДКОСТЕЙ | 1998 |

|

RU2142358C1 |

Авторы

Даты

2019-07-01—Публикация

2016-06-24—Подача