Изобретение относится к установке, способу, а также применению реактора для изготовления сырья, горючих материалов и топлива из органических веществ. Установка с признаками ограничительной части п.1 формулы изобретения известна, например, из DE 10215679 A1.

Известен способ непосредственного термохимического преобразования высокомолекулярных органических веществ в высококачественные низкомолекулярные продукты, которые при комнатной температуре существуют в форме маловязких жидкостей и являются горючими. При этом органические вещества, предпочтительно в форме твердого возобновляемого сырья и/или остаточных веществ, превращают путем непосредственного ожижения в значительно улучшенные жидкие углеводороды, с той целью, чтобы использовать их химически и энергетически. Этот известный способ имеет хозяйственное значение для изготовления топлива для традиционных двигателей транспортных средств, то есть для изготовления бензина или дизельного топлива.

В способе непосредственного сжижения, описанном в DE 10215679 A1, речь идет о каталитически-термическом процессе преобразования, при котором из высокомолекулярных органических веществ путем реакций крекинга и модификации, поддерживаемых катализаторами, непосредственным путем, то есть напрямую, путем газификации вырабатывают высококачественные жидкие продукты.

Для проведения этого непосредственного термохимического способа сжижения органических веществ применяют, например, реакторы с мешалкой, которые обеспечивают хорошее перемешивание и пригодны для дистилляции реактивов и в качестве реакторов с газовой отгонкой легких фракций. Однако реакторы с мешалкой имеют тот недостаток, что расположенные в реакторе подвижные конструкционные элементы, то есть перемешивающие элементы, приводят к проблемам уплотнения, если реактор работает под давлением при высокой температуре. В противоположность этому, проточные реакторы, например трубчатые реакторы, имеют преимуществом простую конструкцию, не содержащую подвижных конструкционных элементов. Применение разделителей потока, например, в форме статических смесителей или статических смесительных элементов, обеспечивает возможность хорошего перемешивания компонентов. Однако такие трубчатые реакторы непригодны для дистилляции реактивов или в качестве реакторов с газовой отгонкой легких фракций, и оптимальное управление временем обработки подлежащих крекингу молекул невозможно. Подлежащие крекингу молекулы находятся в зоне реакции отчасти слишком долго, отчасти слишком кратковременно, вследствие чего получается малый выход произведенного масла или же слишком высокий выход произведенного газа.

Задачей изобретения является установка для изготовления сырья, горючих материалов и топлива из органических веществ, которая при сравнительно простой конструкции обеспечивает возможность эффективного преобразования органических веществ в наиболее высококачественные сырье, горючие материалы и топливо.

Кроме того, задачей изобретения является способ, а также применение реактора для изготовления сырья, горючих материалов и топлива из органических веществ, которые соответственно простым способом обеспечивают возможность эффективного преобразования органических веществ в наиболее высококачественные сырье, горючие материалы и топливо.

Согласно изобретению эта задача решена в отношении установки посредством предмета п.1 формулы изобретения, в отношении способа - посредством предмета п.26 формулы изобретения, а в отношении применения - посредством предмета п.31 формулы изобретения.

В соответствии с этим в изобретении предложена установка для изготовления сырья, горючих материалов и топлива из органических веществ, которая включает реактор, содержащий загрузочное устройство для органических веществ, разгрузочное устройство для продуктов реакции и оборудование для подвода энергии реакции с целью преобразования органических веществ в продукты реакции. Согласно изобретению реактор включает оборудование для образования внутреннего циркуляционного контура потока в реакторе. В соответствии с этим реактор установки согласно изобретению является проточным реактором, который выполнен таким образом, что внутри реактора образуется проводимый по циркуляционному контуру поток, при этом механические движущиеся элементы не требуются. Внутренний циркуляционный контур потока в реакторе обеспечивает оптимизированный, ориентированный на продукцию результат перемешивания и реакции, при этом движущиеся конструкционные элементы не требуются. Это означает, что возможна эксплуатация реактора при высоких температурах и давлениях, при этом проблемы уплотнения отсутствуют. Внутренний циркуляционный контур потока в реакторе приводит при этом к превосходному перемешиванию компонентов, даже если они существуют в различных фазах. В частности, возможно хорошее перемешивание до трех фаз с жидким, газообразным и твердым агрегатными состояниями. Кроме того, установка согласно изобретению обеспечивает очень быстрое нагревание загруженного сырья и вспомогательных веществ, так что реактор особенно пригоден, в частности, для шокового нагревания, описанного в DE 10215679 A1. Внутренний циркуляционный контур потока в реакторе обеспечивает возможность как каталитических, так и некаталитических, а также как гидрирующих, так и негидрирующих реакций преобразования. Благодаря функции дистилляции реактива или газовой отгонки легких фракций реактор создает предпосылки для ориентированной на продукцию оптимизации времени обработки.

В одном предпочтительном варианте выполнения изобретения оборудование для образования внутреннего циркуляционного контура реактора содержит по меньшей мере одно сопло рабочей струи, которое входит в корпус реактора. Через сопло рабочей струи в реактор может впрыскиваться движущая среда, например газ или жидкость, таким образом, что в реакторе образуется циркуляционный контур потока. Сопло рабочей струи может содержать по меньшей мере две трубки сопла, так что обеспечена возможность отдельной загрузки органических веществ и подача через сопло движущей среды. Образование внутреннего циркуляционного контура потока в реакторе поддерживается тем, что соосно с соплом рабочей струи в корпусе расположена по меньшей мере одна направляющая труба. Это расположение обеспечивает возможность образования двухпетлевого циркуляционного контура потока, который приводит к особенно хорошему перемешиванию компонентов.

В следующем предпочтительном варианте выполнения изобретения реактор содержит оборудование для образования внешнего циркуляционного контура реактора, при этом по меньшей мере один циркуляционный трубопровод соединяет два расположенных на расстоянии друг от друга участка реактора. Это означает, что реактор обеспечивает образование внутреннего и внешнего циркуляционных контуров реактора, то есть двух циркуляционных контуров. Соединение двух расположенных на расстоянии друг от друга участков реактора при помощи циркуляционного трубопровода обеспечивает возможность возврата, например, жидкого масла, с целью введения добавок в реактор.

При этом циркуляционный трубопровод может быть соединен с соплом рабочей струи, в частности, с одной из двух трубок сопла, вследствие чего достигается особенно компактное выполнение установки. Внешний циркуляционный контур реактора может содержать нагревательное устройство и/или фильтрующее устройство.

Для улучшения разделения газа и жидкости внутри реактора перед разгрузочным устройством может быть расположено дегазирующее устройство.

В следующем предпочтительном варианте выполнения изобретения загрузочное устройство содержит пневматические и/или механические средства подвода твердых веществ, вследствие чего обеспечивается возможность особенно эффективного подвода органических веществ, как при непрерывной, так и при периодической работе. Для устранения зависания пневматические и/или механические средства подвода твердого вещества могут иметь стойкое к высокой температуре антиадгезионное покрытие.

Предпочтительно пневматические средства подвода твердого вещества присоединены к оборудованию для образования внутреннего циркуляционного контура реактора, так что последнее выполняет двойную функцию, как в отношении подвода органических веществ, так и в отношении образования внутреннего циркуляционного контура реактора. При этом пневматические средства подвода твердого вещества могут быть соединены с соплом рабочей струи, в частности с одной из двух трубок сопла. Возможность реализации пневматических средств подвода твердого вещества состоит в том, чтобы предусмотреть по меньшей мере одну напорную подающую емкость, которая выполнена с возможностью соединения с реактором, в частности с соплом рабочей струи. Непрерывный подвод твердого вещества может быть достигнут посредством того, что предусмотрены две напорные подающие емкости, которые выполнены с возможностью поочередной работы.

Пневматические средства подвода твердого вещества могут содержать устройство подачи транспортирующего газа и/или устройство подачи псевдоожижающего газа, которые выполнены с возможностью соединения с напорной подающей емкостью или же с напорными подающими емкостями, благодаря чему в напорной подающей емкости может создаваться давление, а именно как при помощи инертного газа, так и при помощи реакционного газа. Выгрузка твердого вещества из напорной подающей емкости может осуществляться или поддерживаться с помощью устройства подачи транспортирующего газа. Благодаря функции псевдоожижения при помощи устройства подачи псевдоожижающего газа устраняется зависание частиц твердого вещества, а также налипание частиц на стенки емкости.

При этом, по меньшей мере в области подводящего отверстия напорной подающей емкости для устройства подачи псевдоожижающего газа, может быть расположена газопроницаемая облицовка напорной подающей емкости. Благодаря этому, во-первых, достигают однородного псевдоожижения материала, находящегося в напорной подающей емкости, а во-вторых, устраняют нежелательное налипание материала на стенки емкости, а также засорение подводящего отверстия напорной подающей емкости. Предпочтительно подводящие средства устройства подачи транспортирующего газа расположены в области разгрузочного отверстия напорной подающей емкости. Благодаря этому достигают особенно эффективной выгрузки твердого вещества из напорной подающей емкости. Подводящие средства могут включать дутьевую трубку, которая выступает в напорную подающую емкость вплоть до области разгрузочного отверстия, так что транспортирующий газ может целенаправленно вдуваться в желаемую область.

Механические средства подвода твердого вещества могут быть присоединены к оборудованию для образования внешнего циркуляционного контура реактора. Так как в случае внешнего циркуляционного контура реактора речь идет, в частности, о циркуляции или о возврате жидкой фазы реактора, то механическая подача органических веществ в этой области является особенно благоприятной. По направлению транспортировки перед механическими средствами подвода твердого вещества или после них может быть расположен насос оборудования для образования внешнего циркуляционного контура потока в реакторе. Перед механическим средствами подвода твердого вещества может быть расположено пульпообразующее устройство, так что органические твердые вещества перед подачей в реактор могут превращаться в суспензию или растворяться при помощи соответствующей органической жидкости или, при определенных условиях, также при помощи воды. Механические средства подвода твердого вещества могут включать шлюзовое устройство, посредством которого твердые вещества, загружаемые в реактор, могут подвергаться действию атмосферы инертного газа. Кроме того, благодаря шлюзовому устройству предотвращается выход газов, паров и жидкостей из реактора, и, при необходимости, достигается уплотнение по отношению к повышенному давлению в реакторе.

Для непрерывной эксплуатации, в частности для непрерывного подвода твердого вещества, механические средства подвода твердого вещества могут включать шнековое устройство с запирающим давление участком, который с целью образования запорной пробки расположен за участком сжатия. Благодаря этому предотвращают или уменьшают потери давления в реакторе при подводе твердого вещества. Следующая возможность подачи органических веществ состоит в том, что механические средства подвода твердого вещества включают поршневое устройство. Поршневое устройство дает то преимущество, что возможна транспортировка или подача не преобразованных в пульпу твердых веществ, благодаря чему поддерживается быстрое нагревание в реакторе. Поршневое устройство может включать по меньшей мере один напорный цилиндр, в частности два напорных цилиндра, благодаря чему в последнем случае достигают непрерывной подачи.

Способ согласно изобретению основан на идее загрузки органических веществ в реактор, преобразования их с подводом энергии реакции в продукты реакции и выгрузки продуктов реакции из реактора. Согласно изобретению в реакторе образован циркуляционный контур потока. Благодаря этому достигается особенно хорошее перемешивание компонентов, даже если они существуют в трех различных фазах, при этом механические движущиеся конструкционные элементы не требуются. Для образования циркуляционного контура потока движущую среду можно вводить в реактор под давлением. При этом возможны однофазная, двухфазная и трехфазная эксплуатация реактора.

Кроме того, изобретение включает применение реактора для изготовления сырья, горючих материалов и топлива из органических веществ, содержащего загрузочное устройство для органических веществ, разгрузочное устройство для продуктов реакции и оборудование для подвода энергии реакции с целью преобразования органических веществ в продукты реакции, при этом реактор содержит оборудование для образования внутреннего циркуляционного контура потока в реакторе. Применяемым реактором предпочтительно является реактор с внутренним контуром циркуляции.

Изобретение поясняется подробнее ниже при помощи вариантов выполнения, со ссылками на прилагаемые схематические чертежи, содержащие дальнейшие подробности. На них изображено:

фиг.1 - поперечное сечение реактора установки для изготовления сырья, горючих материалов и топлива из органических веществ в соответствии с одним вариантом выполнения согласно изобретению, в схематизированной форме,

фиг.2 - подробный вид сопла рабочей струи реактора согласно фиг.1,

фиг.3 - другой вариант выполнения реактора установки для изготовления сырья, горючих материалов и топлива из органических веществ,

фиг.4 - поперечное сечение пневматического устройства для подвода твердых веществ в схематизированной форме,

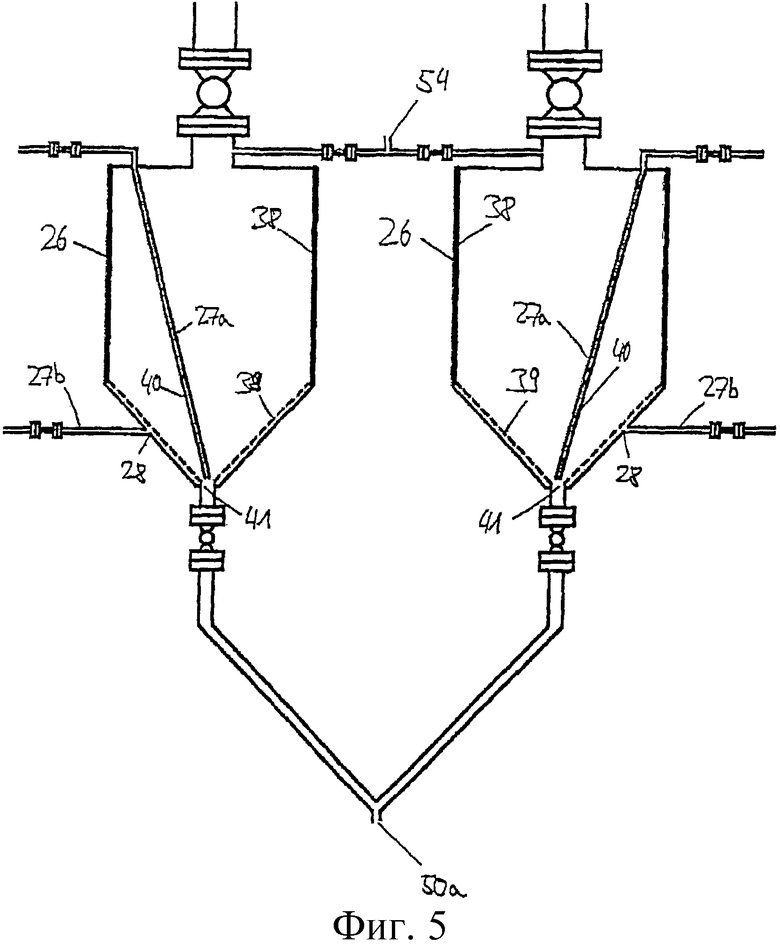

фиг.5 - комбинация двух устройств для подвода твердых веществ согласно фиг.4,

фиг.6 - поперечное сечение пульпообразующего устройства в схематизированной форме,

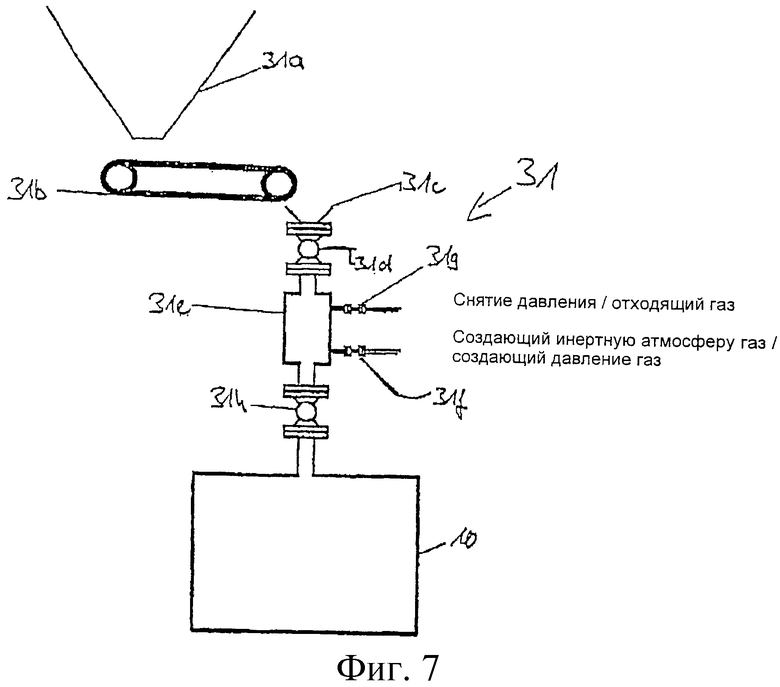

фиг.7 - поперечное сечение шлюзового устройства в схематизированной форме,

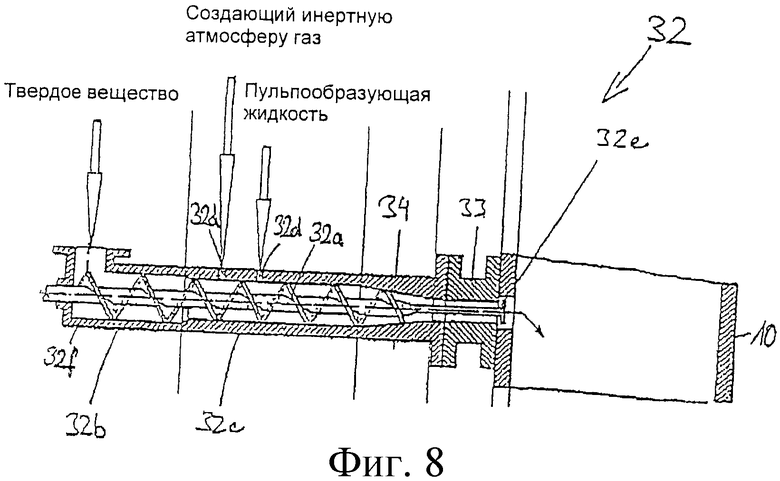

фиг.8 - поперечное сечение шнекового устройства,

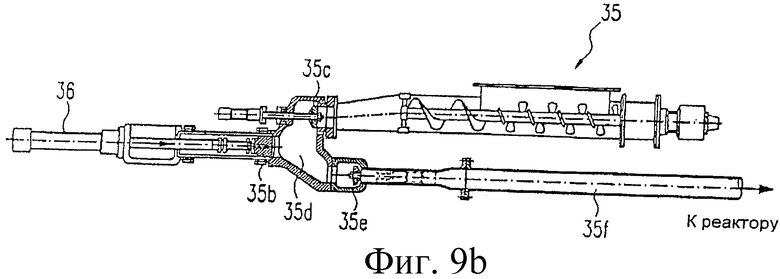

фиг.9а, 9b - поперечное сечение поршневого устройства при двух различных положениях поршня,

фиг.10 - поперечное сечение поршневого устройства, содержащего два напорных цилиндра, и

фиг.11 - схематическое изображение циркуляционного контура фильтрации параллельного потока.

На фиг.1 показано поперечное сечение реактора, который согласно изобретению применяют для изготовления сырья, горючих материалов и топлива из органических веществ путем непосредственного сжижения. Конкретно при этом применяют многофазный смесительный реактор, а именно реактор с внутренним контуром циркуляции.

Реактор 10 содержит корпус 16 с вертикально расположенной цилиндрической оболочкой 16а. На верхнем осевом конце реактора предусмотрено загрузочное устройство 11, посредством которого органические вещества подают в реактор 10. Далее, на верхнем осевом конце реактора 10 расположено разгрузочное устройство 12 для продуктов реакции, например легколетучих углеводородных соединений, которое, например, соединено с дистилляционной колонной (не показана). В оболочку 16а корпуса 16 интегрированы нагревательные элементы, которые образуют оборудование 13 для подвода энергии реакции. Нагревательные элементы могут быть выполнены для термического или индуктивного нагревания или для нагревания при помощи микроволн. Оборудование 13 может дополнительно содержать средства для создания давления в реакторе, так что возможна эксплуатация реактора 10 как без давления, так и под давлением.

Далее, реактор 10 включает оборудование 14 для образования внутреннего свободного циркуляционного контура потока в реакторе, содержащее по меньшей мере одно сопло 15 рабочей струи, которое входит в корпус 16 в верхней области реактора 10. Сопло 15 рабочей струи выполнено в виде двухтрубного сопла или в виде трехслойного сопла и содержит две концентрично расположенные трубки 17, 18 сопла.

На фиг.2 показан подробный вид выпускной области сопла 15 рабочей струи вместе с обеими трубками 17, 18 сопла. Там видно, что внутренняя трубка 17 выступает в осевом направлении за наружную трубку 18, при этом между внутренней трубкой 17 и наружной трубкой 18 образован кольцевой зазор. Это означает, что среда может транспортироваться в реактор 10 как через внутреннюю трубку, так и через наружную трубку. Предпочтительно внутренняя трубка 17 сопла выступает из выходного поперечного сечения сопла наружу на 0,4-6-кратную величину диаметра сопла, то есть выходного диаметра наружной трубки 18 сопла. Отношение диаметра внутренней трубки 17 сопла к диаметру наружной трубки 18 сопла в области выходного отверстия сопла 15 рабочей струи составляет от 0,4 до 0,9.

Внутренняя трубка 17 соединена с подводом твердого вещества (на фиг.1 не показан), в частности с пневматическим подводом твердого вещества. Наружная трубка 18 соединена с возвратным трубопроводом или же с циркуляционным трубопроводом 21, в общем случае с оборудованием 20 для образования внешнего циркуляционного контура реактора. К соплу 15 рабочей струи присоединена направляющая труба 19 или же направляющая труба потока, при этом направляющая труба 19 и сопло 15 рабочей струи расположены соосно. Как видно на фиг.1, выходная сторона сопла 15 рабочей струи может выступать в направляющую трубу, так что в этой области направляющая труба 19 концентрически окружает сопло 15 рабочей струи. Между нижним краем направляющей трубы 19 и днищем 42 корпуса реактора 10 предусмотрено промежуточное пространство. Направляющая труба 19 открыта на обоих осевых концах и совместно с соплом 15 рабочей струи образует часть оборудования 14 для образования внутреннего циркуляционного контура потока в реакторе. Отношение диаметра наружной оболочки 16а к диаметру направляющей трубы 19 потока предпочтительно составляет от 3:1 до 5:1.

Оборудование 20 для образования внешнего циркуляционного контура реактора включает циркуляционный трубопровод 21, который соединяет два расположенных на расстоянии друг от друга участка 22, 23 реактора 10. Конкретно, циркуляционный трубопровод 21 соединяет участок, расположенный в верхней области реактора 10, с верхним осевым концом реактора 10, благодаря чему образуется внешний циркуляционный контур реактора. При этом циркуляционный трубопровод 21 соединяет область реактора 10, в которой находится смесь жидкого масла, биомассы и отгоняющего легкие фракции газа, с соплом 15 рабочей струи. Как видно на фиг.1, при этом циркуляционный трубопровод 21 образует наружную трубку 18 сопла 15 рабочей струи. Для циркуляции жидкого масла во внешнем циркуляционном контуре реактора предусмотрен насос 29, который пригоден для транспортировки фракций твердых веществ. Вместо пневматического подвода твердых веществ, то есть пневматических средств 14, подача органических веществ может также осуществляться механически, причем пригодные для этого механические средства 15 подвода твердых веществ могут быть расположены по направлению транспортировки перед насосом 29 или после него. Механическая подача органических веществ во внешний циркуляционный контур реактора обозначена на фиг.1 штриховой стрелкой, которая расположена по направлению транспортировки перед насосом 29. Механический подвод твердых веществ может быть предусмотрен вместо пневматического подвода твердых веществ или в дополнение к нему.

В том месте, где циркуляционный трубопровод 21 входит в реактор 10, он образует отвод 43 жидкого масла. Этот отвод 43 жидкого масла расположен на таком удалении от верхнего осевого конца реактора 10, что уровень жидкости устанавливается над отводом 43 жидкого масла, и между уровнем 45 жидкости и верхним осевым концом 46 реактора образуется газосборное пространство 44. Выходное отверстие сопла 15 рабочей струи расположено в осевом направлении ниже отвода 43 жидкого масла, по меньшей мере расположено так, что при эксплуатации реактора 10 обеспечено расположение выходного отверстия сопла 15 рабочей струи ниже уровня 45 жидкости. Конкретно, сопло 15 рабочей струи расположено таким образом, что образуется уровень 45 жидкости, который расположен над верхним осевым концом направляющей трубы 19 потока на высоте, соответствующей от 0,4- до 1,5-кратной величины диаметра направляющей трубы 19 потока.

Оборудование 20 для образования внешнего циркуляционного контура реактора может быть оснащено нагревательными элементами 20а и/или фильтрующим устройством 20b. При этом фильтрующее устройство 20b выполнено для фильтрации параллельного потока, который включен во внешний циркуляционный контур реактора. Для этого от внешнего циркуляционного контура реактора (основной поток) отделяют частичный поток и подводят его к фильтрующему устройству. Отфильтрованный из частичного потока масляный осадок извлекают из фильтрующего устройства и подвергают утилизации или дальнейшей переработке. Отфильтрованный в фильтрующем устройстве 20b частичный поток снова подводят во внешний циркуляционный контур реактора (основной поток). Подвод отфильтрованного частичного потока в основной поток осуществляют на стороне всасывания насоса 29 внешнего циркуляционного контура реактора. Это означает, что отфильтрованный частичный поток примешивают к неотфильтрованному основному потоку. Нагревательные элементы 20а, расположенные во внешнем циркуляционном контуре реактора, в данном варианте выполнения расположены перед отводом неотфильтрованного частичного потока к фильтрующему устройству 20b, однако по конструктивным причинам могут быть также расположены после него.

Основной поток внешнего циркуляционного контура реактора после отделения частичного потока снова подводят в реактор 10 или в жидкую фазу реактора 10, как описано выше.

Фильтрация параллельного потока показана на фиг.11.

Принцип функционирования реактора 10 согласно фиг.1 поясняется ниже.

Через внутреннюю трубку 17 сопла биомассу с помощью реакционного или отгоняющего легкие фракции газа пневматически подводят в сопло 15 рабочей струи. Одновременно через циркуляционный трубопровод 21 жидкое масло подводят к наружной трубке 18 сопла 15 рабочей струи. Струя жидкого масла, выходящая из сопла 15 рабочей струи, всасывает через внутреннюю трубку 17 сопла, расположенную посередине и открывающую в радиальном направлении выходное поперечное сечение сопла, реакционный или отгоняющий легкие фракции газ, проводимый в зоне пониженного давления сопла 15 рабочей струи, благодаря чему достигается чрезвычайно мелкое разделение газовых пузырьков. Газовые пузырьки интенсивно перемешиваются с биомассой и жидким маслом. Таким образом, реактор 10 эксплуатируют как с внутренним свободным, то есть без помощи механических движущихся конструкционных элементов, циркуляционным контуром потока, который приводят в действие путем впрыскивания движущей среды, например жидкого масла из реактора 10, через сопло 15 рабочей струи, так и с образованным посредством циркуляционного трубопровода 21 внешним циркуляционным контуром реактора, который приводят в действие посредством насоса 29.

Реактор 10 согласно фиг.1 неожиданно обеспечивает оптимальные характеристики перемешивания друг с другом трех фаз: газа, жидкости и твердого вещества. Одновременно циркуляционный контур реактора обеспечивает ориентированное на продукцию управление временем обработки, с отводом легколетучих целевых продуктов и селективной выгрузкой твердого вещества из труднолетучих фракций продукта, остающихся в циркуляционном контуре реактора. Загрузку твердых сырья и вспомогательных веществ осуществляют посредством загрузочных систем, которые пригодны для как можно более непрерывной подачи в систему реактора, находящуюся под высоким избыточным давлением. При этом загрузку твердого вещества осуществляют пневматически, вместе с реакционным газом, или же при помощи инертного газа-носителя, непосредственно в оптимальную зону перемешивания и реакции реактора. При этом реактор 10 предпочтительно выполнен в виде смесителя с внутренним контуром циркуляции, содержащего интегрированное разделение фаз и не содержащего механически движущихся элементов, который имеет внутренний и внешний циркуляционные контуры реактора. Благодаря этому неожиданно достигается идеальный результат перемешивания и реакции. Гидравлический привод внешнего циркуляционного контура реактора осуществляют посредством допускающего наличие фракций твердых веществ и газов циркуляционного насоса 29, который посредством сопла 15 рабочей струи также приводит в действие внутренний циркуляционный контур реактора. Кроме того, при необходимости при помощи насоса в циркуляционный контур реактора можно подавать суспензии, содержащие катализаторы или вспомогательные вещества.

Следующий вариант выполнения реактора 10 показан на фиг.3. Реактор 10 на фиг.3 выполнен аналогично реактору 10 согласно фиг.1 и дополнительно включает дегазирующее устройство 37, а именно дегазирующую головку 37а для улучшенного разделения газа и жидкости. Дегазирующая головка 37а расположена между реактором 10 и разгрузочным устройством 12 для легколетучих углеводородных соединений. Как видно на фиг.3, дегазирующая головка 37а охватывает реактор 10. Разгрузочное устройство 12 для продуктов реакции предусмотрено на дегазирующей головке 37а так же, как и отвод 43 жидкого масла, который соединяет дегазирующую головку 37а с циркуляционным трубопроводом 21. На фиг.3 циркуляционный трубопровод 21 изображен не полностью. Расположение циркуляционного трубопровода 21, в частности соединение с соплом 15 рабочей струи, соответствует расположению согласно фиг.1.

Дегазирующая головка 37а включает каплеотделитель 47, который расположен под разгрузочным устройством 12 для легколетучих углеводородных соединений или перед ним и проходит по поперечному сечению дегазирующей головки 37а. Каплеотделитель 47 предназначен для задерживания аэрозолей и выполнен соответствующим образом. В дополнение к каплеотделителю 47 предусмотрено каплеотражательное кольцо 48, которое смонтировано или сформировано на наружном крае верхнего осевого конца реактора 10.

Кроме того, согласно фиг.3 на днище 42 корпуса реактора 10 предусмотрен разгрузочный трубопровод 49. Этот разгрузочный трубопровод 49 может быть также предусмотрен в реакторе согласно фиг.1.

Реактор 10 согласно фиг.3 эксплуатируют аналогичным способом, как и реактор 10 согласно фиг.1. В этом отношении можно сослаться на соответствующие части описания.

Изобретение включает также варианты выполнения, в которых предусмотрено более одного сопла 15 рабочей струи, например два, три, четыре или еще более. При этом к каждому соплу рабочей струи присоединена направляющая труба 19 потока. Альтернативно к одной направляющей трубе 19 потока может быть также присоединено несколько сопел 15 рабочей струи, причем в этом случае направляющая труба 19 потока соответственно имеет большие размеры. Благодаря применению нескольких сопел 15 рабочей струи обеспечена возможность установления соответственно многопетлевого профиля потока в реакторе 10.

Ниже поясняются различные загрузочные системы, с помощью которых биомасса или вообще органические вещества могут загружаться в реактор 10. На фиг.4 загрузочное устройство 11 выполнено в виде пневматических средств 24 подвода твердых веществ. Пневматические средства 24 согласно фиг.4 присоединены к оборудованию 14 для образования внутреннего циркуляционного контура реактора, то есть пневматические средства 24 соединены с соплом 15 рабочей струи, в частности с расположенной внутри трубкой 17 сопла 15 рабочей струи.

Пневматические средства 24 содержат напорную подающую емкость 26, которую через вентильное устройство, например через выпускной шаровый кран 50, можно соединять с реактором 10 или с соплом 15 рабочей струи. Вместо выпускного шарового крана 50 могут применяться другие виды вентилей. Напорная подающая емкость 26 содержит верхний цилиндрический участок 51 и нижний конический участок 52. Для подвода твердых веществ предусмотрено подводящее устройство 53, например содержащее загрузочный шаровый кран 53а. Загрузка органическими веществами обозначена при помощи соответствующей стрелки на фиг.4. За подводящим устройством 53 расположен трубопровод 54 для отходящих газов, через который может выходить вытесняемый воздух.

Напорная подающая емкость 26 соединена с устройством подачи сжатого газа, посредством которого подводят псевдоожижающий газ и транспортирующий газ. Газоподводящее устройство 27а для транспортирующего газа включает подводящие средства 40, например, в форме дутьевой трубки 40а, которая входит в область разгрузочного отверстия 41 накопительной емкости 26. Благодаря этому подачу транспортирующего газа целенаправленно осуществляют в том месте, где твердое вещество выгружают из напорной подающей емкости 26.

Кроме того, предусмотрено еще одно газоподводящее устройство 27b для псевдоожижающего газа (устройство подачи псевдоожижающего газа), которое соединено с устройством подачи сжатого газа и имеет подводящее отверстие 28, которое расположено в нижнем коническом участке 52 напорной подающей емкости 26. Благодаря этому достигается особенно эффективное псевдоожижение твердых веществ, находящихся в напорной подающей емкости 26. Нижний конический участок 52 снабжен газопроницаемой облицовкой 39, которая расположена по меньшей мере в области подводящего отверстия 28 устройства 27b подачи псевдоожижающего газа. В напорной подающей емкости 26 согласно фиг.1 облицован весь нижний конический участок 52. Таким образом, облицовка образует пористый вентиляционный конус, который поддерживает однородное псевдоожижение твердых веществ. Кроме того, облицовка 39 предотвращает зависание измельченных твердых веществ в напорной подающей емкости 26. С этой целью также верхний цилиндрический участок 51 облицован стойким к высокой температуре антиадгезионным покрытием 38. Облицовка 39 открыта в области разгрузочного отверстия 41.

Напорная подающая емкость 26 согласно фиг.4 работает следующим образом.

Измельченные твердые вещества при открытом загрузочном шаровом кране 53а и открытом шаровом кране 54а для отходящих газов подают при помощи соответствующего транспортирующего устройства через загрузочный трубопровод 53b в напорную подающую емкость 26. Вытесняемый при этом воздух выходит через трубопровод 54 для отходящих газов. Когда напорная подающая емкость 26 заполнена, загрузочный шаровый кран 53а закрывают, и инертный газ вначале втекает через устройство 27b подачи псевдоожижающего газа в напорную подающую емкость 26. После создания атмосферы инертного газа в напорной подающей емкости 26 шаровый кран 54а для отходящих газов закрывают, и при помощи устройства 27а подачи транспортирующего газа и/или устройства подачи 27b псевдоожижающего газа доводят напорную подающую емкость до эксплуатационного давления, по выбору, инертного или реакционного газа. После достижения эксплуатационного давления выпускной шаровый кран 50 открывают и транспортирующий газ вдувают через дутьевую трубку 40а устройства 27а подачи транспортирующего газа в область разгрузочного отверстия 41. Благодаря этому твердое вещество, находящееся в напорной подающей емкости 26, транспортируется вместе с реакционным газом через разгрузочный трубопровод 50а к реактору 10 или к соплу 15 рабочей струи.

Благодаря целенаправленному регулированию соотношения псевдоожижающего газа и транспортирующего газа твердое вещество выгружают из напорной подающей емкости 26 в дозированном количестве.

Непрерывная эксплуатация пневматических средств 24 может достигаться посредством переключения по меньшей мере двух или большего количества напорных подающих емкостей 26, как показано на фиг.5. Обе напорные подающие емкости 26 имеют общий трубопровод 54 для отходящих газов, а также общий разгрузочный трубопровод 50а. Путем поочередной работы обеих напорных подающих емкостей 26 одна из двух емкостей соответственно функционирует в качестве накопительной емкости, в то время как подача твердого вещества соответственно осуществляется через другую емкость. Как только эта емкость становится порожней или почти порожней, производят переключение на другую емкость, заполненную в промежуточное время. Таким образом, напорная подающая емкость 26, функционирующая в качестве накопительной емкости, служит в качестве промежуточного накопителя (буферной емкости) и одновременно в качестве шлюзового затвора между атмосферным давлением и требуемым давлением подачи или же давлением в системе. Напорные подающие емкости 26 или накопительные емкости загружают посредством соответствующего внешнего подающего устройства твердыми веществами, поступающими из внешнего накопителя, а затем, после перекрывания подвода твердых веществ, подают в них газ для образования атмосферы инертного газа и для создания требуемого давления в системе. Предпочтительно это осуществляют при помощи технологического газа, который отводят от потока транспортирующего газа. Однако создание требуемого давления в системе может также осуществляться при помощи газа, подводимого извне. После завершения создания давления и образования атмосферы инертного газа управляемую вентилями систему шлюзовых затворов и трубопроводов к реактору 10 открывают, и твердые вещества вместе с подающим газом или транспортирующим газом, который может также содержать реакционный газ, направляют в реактор. В то время когда одна накопительная емкость работает для подвода твердого вещества и газа в реактор (напорная подающая емкость 26), другую накопительную емкость пополняют следующей партией твердого вещества. Перед повторным заполнением снимают давление в соответствующей накопительной емкости.

В совокупности пневматическая подача, посредством которой в варианте выполнения согласно фиг.5 осуществлена техническая адаптация к повышенному давлению до 200 бар (20 МПа) и температуре до 300°C, представляет собой оптимальное устройство для загрузки органических твердых веществ в жидкие фазы с целью непосредственного сжижения. При этом осуществляют загрузку частиц твердого вещества в реактор, находящийся под давлением, быстро и непосредственно в его жидкую фазу, не подвергая их при этом уплотнению. Кроме того, твердые вещества не содержат балластных веществ, например пульпообразующей жидкости, так что твердые вещества очень быстро и при максимально малых затратах энергии могут нагреваться в жидкой фазе до температуры реакции величиной порядка от 300 до 600°C. Благодаря этому может быть достигнуто очень энергетически эффективное проведение процесса и высокий выход желаемого жидкого продукта. В значительной мере устраняются твердые продукты обугливания и осмоления, возникающие в увеличенном количестве при медленном нагревании.

Пример механических средств 25 подвода твердых веществ показан на фиг.6 при помощи пульпообразующего устройства 30. Пульпообразующее устройство 30 может быть непосредственно соединено с реактором 10 посредством насоса 30а. Альтернативно пульпообразующее устройство 30 может быть предусмотрено в дополнение к механическим средствам 25 подвода твердых веществ, например, если механические средства 25 выполнены в виде шнекового устройства 32 или в виде поршневого устройства 35.

Пульпообразующее устройство 30 включает пульпообразующую емкость 30j с нагреваемой оболочкой 30b, а также мешалку 30c.

Нагреваемая оболочка 30b содержит первый присоединительный патрубок 30а для входа нагревательной среды и второй присоединительный патрубок 30е для выхода нагревательной среды. Посредством контролируемого подвода нагревательной среды пульпа в емкости подвергается предварительному нагреванию до желаемой температуры.

Кроме того, пульпообразующая емкость имеет третий присоединительный патрубок 30f для подвода жидкости, отверстие 30g для входа биомассы, четвертый присоединительный патрубок 30h для выпуска пульпы, а также пятый присоединительный патрубок 30i, который по выбору может использоваться для выпуска пульпы или для внешней рециркуляции пульпы.

Измельченную биомассу непрерывно подают в пульпообразующую емкость посредством соответствующего устройства 30k через отверстие 30g. Биомасса падает на поверхность уже имеющейся пульпы, суспензии или сборника жидкости. Жидкость, непрерывно подводимая через третий присоединительный патрубок 30f, вызывает с помощью мешалки 30c такое движение поверхности, что биомасса превращается в суспензию.

Образованная пульпа может затем подвергаться выпуску через пятый присоединительный патрубок 30i и при помощи насоса 30а нагнетаться в реактор 10.

Факультативно устройство оснащено агрегатом 30l для мокрого измельчения, чтобы дополнительно гомогенизировать образованную пульпу и измельчить крупные элементы, возможно содержащиеся в биомассе. Для этого агрегат 30l для мокрого измельчения самостоятельно всасывает через четвертый присоединительный патрубок 30h частичный поток пульпы, который по меньшей мере вдвое больше, чем сумма входных потоков 10 и 12, и гомогенизирует пульпу. Часть пульпы, гомогенизированной при помощи агрегата 30l для мокрого измельчения, всасывается насосом 30а и подается в реактор, а другая часть протекает через пятый присоединительный патрубок 30j обратно в пульпообразующую емкость и создает там дополнительную турбулентность для перемешивания биомассы, которую подводят в емкость через отверстие 30g.

Пульпообразующее устройство 30 согласно фиг.6 имеет то преимущество, что обеспечена возможность непосредственной загрузки измельченных, умеренно нагретых твердых веществ в виде взвешенной суспензии или в кашеобразной форме в жидкую фазу, нагретую до температуры реакции. При этом не происходит уплотнения измельченных твердых веществ. Пульпообразующее устройство 30 обеспечивает возможность растворения или превращения в суспензию твердых материалов, предпочтительно в жидкости циркуляционного контура реактора, то есть в масле, воде, расплавах солей или металлов или в другой органической жидкости (например, в носителе водорода) и, при необходимости, обеспечивает при этом улучшенную возможность предварительного нагревания. Благодаря применению пульпообразующего устройства 30 обеспечена возможность подачи пульпы (в виде взвешенной суспензии или раствора в жидкости) при помощи насосов, которые пригодны для транспортировки превращенных в суспензию фракций твердых веществ.

Твердые вещества перед подачей в реактор (реактор, работающий под давлением или без него) превращают в суспензию или растворяют при помощи соответствующей органической или неорганической жидкости или, при определенных условиях, воды, предпочтительно при помощи жидкости из циркуляционного контура реактора. Соотношение твердого вещества и жидкости выбирают таким, что образуется текучая или способная к перекачиванию среда. Изготовление этой суспензии или раствора предпочтительно осуществляют в безнапорной или находящейся под небольшим избыточным давлением емкости. Как правило, эта емкость оснащена соответствующим перемешивающим и/или смесительным устройством. После изготовления суспензии или раствора и, при необходимости, после нагревания, среду подают в жидкую фазу реактора (реактор, работающий под давлением или без него) при помощи соответствующего насосного устройства.

В частности, если измельченные твердые вещества должны подаваться в полости, находящиеся под давлением, то образование пульпы частиц твердых веществ при помощи жидкости может служить для того, чтобы сделать их текучими и способными к перекачиванию, с целью упрощения их загрузки в полость, находящуюся под давлением. Однако пульпообразование является проблематичным, если твердые вещества должны подвергаться сжижению посредством реакций крекинга при повышенной температуре, вплоть до 500°C, так как при этом происходит особенно быстрое нагревание твердых веществ, и пульпообразующая жидкость в качестве дополнительного балластного вещества снижает скорость нагревания. В отношении реакций крекинга для непосредственного сжижения при сравнительно низких температурах, вплоть до 500°C, известно, что быстрое нагревание обычно повышает выход желаемого жидкого продукта, в то время как при медленном нагревании в увеличенном количестве образуются продукты обугливания и осмолки. Неожиданным образом эти зависимости не имеют силы для различного сырья (твердые биогенные вещества, например, растения для получения энергии, древесина, солома, биологические отходы и т.п.; отходы синтетических материалов и другие твердые органические вещества), если в качестве пульпообразующей жидкости применяют произведенное масло, которое вырабатывается при непосредственном сжижении. Посредством этого, а также путем предварительного нагревания при помощи теплого произведенного масла, отбираемого из циркуляционного контура, с использованием пульпообразования можно выгодно работать также и при непосредственном ожижении.

При упомянутых сырье и пульпообразующих жидкостях загрузка твердого вещества, преобразованного в пульпу, удовлетворяет требованиям непосредственного сжижения и представляет собой особенно экономичное решение, так как могут применяться простые насосные системы.

Следующий пример механических средств 25 подвода твердых веществ представлен на фиг.7, на которой показано шлюзовое устройство 31. Конструкция и принцип функционирования шлюзового устройства 31 описаны ниже.

Из приемной емкости 31а биомассу при помощи соответствующего транспортирующего устройства 31b через загрузочную воронку 31с при открытом впускном шаровом кране 31d подают в шлюзовой затвор 31е. Когда шлюзовой затвор 31е заполнен, транспортирующее устройство 31b останавливают и закрывают впускной шаровый кран 31d. Через открытый шаровый кран 31f газ, создающий инертную атмосферу, может втекать в шлюзовой затвор 31е, и при открытом шаровом кране 31g для отходящих газов он вытесняет кислород или же воздух, содержащиеся в шлюзовом затворе 31е после заполнения. Когда воздух полностью вытеснен, шаровой кран 31g для отходящих газов закрывают, и шлюзовой затвор 31е при необходимости может быть заполнен создающим давление газом до давления в системе. При осуществлении выравнивания давлений между шлюзовым затвором 31е и последующим реактором 10 шаровый кран 31f для газа закрывают и открывают выпускной шаровый кран 31h, вследствие чего твердые вещества, содержащиеся в шлюзовом затворе 31е, выгружаются в реактор 10. После осуществления выгрузки вначале закрывают выпускной шаровый кран 31h и открывают шаровый кран 31g для отходящих газов, чтобы выпустить избыточное давление, возможно имеющееся в шлюзовом затворе 31е. После осуществления снятия давления посредством шарового крана 31g для отходящих газов вновь открывают впускной шаровый кран 31d, и процесс заполнения начинается снова.

Шлюзовое устройство 31 имеет то преимущество, что обеспечена возможность непосредственной загрузки измельченных и умеренно нагретых твердых веществ в жидкую фазу, нагретую до температуры реакции, без совместной загрузки при этом балластных вспомогательных веществ, например пульпообразующей жидкости, которые замедляют нагревание в жидкой фазе реактора.

При введении твердых веществ в реактор 10 шлюзовое устройство 31 позволяет создавать атмосферу инертного газа для твердых веществ (если это невозможно уже в расположенном перед ним накопительном устройстве), предотвращает выход газов, паров и жидкостей из реактора и при необходимости производит уплотнение по отношению к повышенному или же высокому давлению в реакторе. При наличии шлюзового затвора емкости (самотечной системы) вход и выход твердого вещества оснащены соответствующей запорной арматурой, предпочтительно шаровыми кранами. Для шлюзового затвора барабанного типа (либо в качестве самотечной системы, либо в комбинации с пневматическим подающим устройством) в зависимости от выполнения и герметичности можно отказаться от одной или обеих запорных арматур. Обычно шлюзовая система функционирует благодаря силе тяжести, таким образом, что для заполнения шлюзового затвора выходное запорное устройство закрывают (при необходимости герметично), а входное запорное устройство открывают. После заполнения полости шлюзового затвора входную арматуру закрывают (при необходимости герметично), в то время как выходная арматура вначале также остается закрытой. Теперь существует возможность создания атмосферы инертного газа в полости шлюзового затвора при помощи газа или жидкости и, при необходимости, создания давления в соответствии с противодавлением в реакторе. После этого выходную арматуру открывают, и содержимое посредством силы тяжести или, при необходимости, также посредством процесса продувки, загружают в реактор или, при необходимости, в предварительную ступень перед реактором. Предпочтительно применяют по меньшей мере две отдельные полости шлюзового затвора, которые работают попеременно, чтобы обеспечить непрерывную подачу твердого вещества. При использовании шлюзового затвора барабанного типа почти непрерывная подача возможна даже при помощи одного шлюзового затвора.

Поразительным образом для различного сырья (твердые биогенные вещества, например, растения для получения энергии, древесина, солома, биологические отходы и т.п.; отходы синтетических материалов и другие органические вещества) шлюзовая система предоставляет возможность достаточно быстрой загрузки сухих измельченных частиц твердого вещества при температуре до 300°C в жидкую фазу, навстречу повышенному давлению до 200 бар, или без давления. Таким образом, подача через шлюзовой затвор поразительным образом пригодна для загрузки упомянутых сухих органических твердых веществ в жидкие фазы с целью непосредственного сжижения. Частицы твердого вещества должны подвергаться загрузке в реактор (реактор, работающий под давлением или без него) быстро и непосредственно в его жидкую фазу и должны содержать как можно меньше балластных вспомогательных веществ, например пульпообразующей жидкости, чтобы они подвергались нагреванию в жидкой фазе до температуры реакции величиной порядка 500°C очень быстро и при как можно меньших затратах энергии. Это важно для энергетически эффективного проведения процесса и для высокого выхода желаемого жидкого продукта. При медленном нагревании в увеличенном количестве возникают твердые продукты обугливания и осмолки.

Для упомянутого сырья подача через шлюзовой затвор удовлетворяет соответствующим требованиям и представляет собой в этом случае особенно выгодное решение в отношении затрат на изготовление установки, по сравнению с другими системами загрузки в полости, находящиеся под давлением.

Следующий вариант выполнения механических средств 25 загрузки твердых веществ поясняется при помощи шнекового устройства 32 согласно фиг.8.

В шнековом устройстве 32 сухое твердое вещество подводят посредством соответствующего агрегата (не показан), и благодаря соответствующей конструкции шнековой спирали 32а оно подвергается дальнейшей обработке в зоне 32b измельчения.

В последующей зоне 32c перемешивания и пульпообразования через отверстия 32d при необходимости могут добавляться присадки, газ для создания инертной атмосферы и/или жидкости для образования пульпы и предварительного нагревания твердого вещества. Кроме того, шнековое устройство 32 может подвергаться нагреванию, например, при помощи электрических нагревательных лент, которые смонтированы вокруг трубчатого элемента 32f (корпуса).

В зоне 34 сжатия наклон спирали 32а шнека изменяется, и трубчатый элемент 32f конически сходится, так что здесь достигается уплотнение твердого вещества, и, таким образом, создается пробка, противодействующая внутреннему давлению емкости высокого давления или же реактора 10.

Зона 33 пробки служит в качестве герметизирующего запорного устройства по отношению к жидкостям и газам в реакторе. В этой зоне 33 твердое вещество далее не уплотняется, а только проталкивается вперед.

Перед входом уплотненного твердого вещества в емкость высокого давления или в реактор 10 расположено измельчающее или же деаггломерирующее устройство 32е. В настоящем варианте на удлиненном шнековом валу 32а прикреплены ножи, которые измельчают прессованный материал.

Шнековое устройство 32 непрерывно загружает измельченные, умеренно нагретые твердые вещества непосредственно в жидкую фазу, нагретую до температуры реакции. Кроме того, шнековое устройство 32 предоставляет возможность нагревания твердых веществ, с пульпообразующим маслом или без него, если это имеет смысл или же требуется. При этом возможна загрузка твердых веществ без балластных вспомогательных веществ, например пульпообразующей жидкости, чтобы избежать замедленного нагревания в жидкой фазе реактора. Наряду с этим возможна также загрузка твердых веществ с пульпообразующей жидкостью, при этом может происходить предварительное перемешивание пульпообразующей жидкости и твердых веществ при помощи смесительных элементов, установленных на подающий шнек.

Шнековое устройство 32 втягивает твердые вещества (с пульпообразующей жидкостью или без нее) из расположенной перед ним накопительной емкости (как правило, буферный накопитель) в подающий шнек. Для предотвращения зависания, кроме того, может применяться соответствующее подводящее устройство (например, подводящий шнек). Параллельно первичной задаче транспортировки твердых веществ в реактор, шнек может выполнять дополнительные задачи. Путем сжатия он может создавать пробку по отношению к возможно имеющемуся давлению в реакторе (уплотнение по отношению к атмосфере или более низкой ступени давления); посредством соответствующих установленных смесительных элементов он может образовывать смесь из твердого вещества и пульпообразующей жидкости; посредством соответствующих нагревательных устройств он может предварительно нагревать твердые вещества или их смеси, а также производить дегазацию подводимых твердых веществ и их смесей (то есть удалять воздух и кислород). Выход шнекового устройства может быть снабжен измельчающим устройством (например, вращающимся ножевым устройством), которое снова разделяет уплотненный материал перед входом в реактор.

Для различного сырья (твердые биологические вещества, например, растения для получения энергии, древесина, солома, биологические отходы и т.п.; отходы синтетических материалов и другие твердые органические вещества) шнековое устройство 32 предоставляет возможность загрузки измельченных частиц твердого вещества при температуре до 300°C в полости, находящиеся под давлением, навстречу повышенному давлению до 200 бар, без проблем в отношении уплотнения. При этом твердые вещества образуют пробку, которая непроницаема даже для водорода под давлением. Таким образом, шнековая подача неожиданным образом пригодна для загрузки упомянутых органических твердых веществ в жидкие фазы с целью непосредственного сжижения под давлением водорода или же без давления. Частицы твердого вещества могут подвергаться загрузке в реактор 10 (реактор, находящийся под давлением или без него) быстро и непосредственно в его жидкую фазу. При этом предпочтительно твердые вещества не должны содержать балластных вспомогательных веществ, например пульпообразующей жидкости, чтобы они нагревались в жидкой фазе до температуры реакции величиной порядка до 500°C очень быстро и с как можно меньшими затратами энергии. Это важно для энергетически эффективного проведения процесса и для высокого выхода желаемого жидкого продукта. При медленном нагревании в реакторе в увеличенном количестве образуются твердые продукты обугливания и осмоления.

Для упомянутого сырья шнековая подача удовлетворяет необходимым требованиям, в частности при подаче в полости, находящиеся под давлением, не требуя для этого дорогостоящей системной техники. Кроме того, исключаются проблемы уплотнения при подаче твердых веществ навстречу высокому давлению, а также требование добавления пульпообразующей жидкости.

Механические средства 25 подвода твердых веществ могут быть также реализованы в форме поршневого устройства 35, как показано на фиг.9а, 9b и 10.

На фиг.9а показан ход всасывания поршневого устройства 35. Подаваемую среду подводят к поршневому устройству 35 посредством шнека 35а во время обратного движения рабочего поршня 35b, и она поступает через открытый гидравлически приводимый в действие всасывающий клапан 35с в рабочую полость 35d насоса или же поршневого устройства 35.

На фиг.9b показан рабочий ход или ход нагнетания поршневого устройства. Всасывающий клапан 35c закрывают, и напорный цилиндр 36 выдавливает рабочий поршень 35b в рабочую полость 35d, вследствие чего нагнетательный клапан 35е открывается, и пульпа перемещается в трубопровод 35f к реактору 10.

Расположенные на стороне нагнетания штоки клапана не находятся в области транспортируемого потока. Благодаря этой конструкции клапана при ходе нагнетания в распоряжении имеется полное поперечное сечение потока.

На фиг.10 показан пример поршневого устройства 35, содержащего два напорных цилиндра 36 для непрерывной подачи.

Двойное поршневое устройство для загрузки биомассы включает два параллельных напорных цилиндра 36 и рабочих поршня 35b, которые используют общий напорный подающий трубопровод 35f к реактору 10.

Поршневое устройство 35 обеспечивает возможность непосредственной, прерывистой или непрерывной загрузки измельченных, умеренно нагретых твердых веществ, которые преобразованы в пульпу при помощи жидкости, в жидкую фазу, нагретую до температуры реакции. Наряду с этим также существует возможность транспортировки или же подачи не преобразованных в пульпу твердых веществ, благодаря чему поддерживается быстрое нагревание в реакторе. Поршневое устройство 35 дает хорошую возможность создания атмосферы инертного газа в нагнетательной полости насоса между поршнем и разгрузочным запорным устройством. Кроме того, имеется хорошая возможность предварительного нагревания твердых веществ или их пульпы перед подачей в реактор 10.

Загрузочную область поршневого устройства 35 заполняют твердыми веществами (с пульпообразующей жидкостью или без нее) из расположенной перед ним накопительной емкости (как правило, буферная емкость). Для предотвращения зависания, кроме того, может применяться соответствующее подводящее устройство (например, подводящий шнек). Во время заполнения разгрузочная труба поршневого устройства закрыта по направлению к реактору посредством соответствующего шлюзового затвора (например, задвижки или клапана).

После заполнения загрузочной области поршень перемещает материал в закрытую со всех сторон трубу. Параллельно первичной задаче транспортировки твердых веществ в реактор, трубчатая полость, закрытая поршнем и шлюзовым затвором, служит для уплотнения по отношению к возможно имеющемуся давлению в реакторе, а также для создания требуемого давления в системе (уплотнение по отношению к атмосфере или более низкой ступени давления). При необходимости, посредством соответствующих нагревательных устройств могут предварительно нагреваться твердые вещества или их пульпа, а также, при необходимости, в подводимых твердых веществах или их пульпе может создаваться атмосфера инертного газа при помощи газа, подводимого извне (удаление воздуха и кислорода). Когда упомянутые задачи в закрытом трубчатом пространстве выполнены, шлюзовой затвор к реактору открывают, и поршень перемещает материал в область жидкой фазы реактора. При применении устройства, содержащего один поршень, загрузка реактора осуществляется прерывисто. Непрерывная загрузка реактора возможна при помощи многопоршневой системы. Привод поршневого устройства осуществляют, как правило, гидравлически, однако он может также быть выполнен электрическим.

Для различного сырья (твердые биогенные вещества, например, растения для получения энергии, древесина, солома, биологические отходы и т.п.; отходы синтетических материалов и другие твердые органические вещества) поршневое устройство 35 предоставляет возможность загрузки измельченных частиц твердого вещества, с жидкими компонентами или без них, при температуре до 300°C в полости, находящиеся под давлением, навстречу повышенному давлению до 200 бар. Таким образом, поршневая подача пригодна для загрузки упомянутых сухих органических твердых веществ в жидкие фазы с целью непосредственного сжижения под давлением или без него. Частицы твердого вещества загружают в реактор (находящийся под давлением или без него) быстро и непосредственно в его жидкую фазу, и предпочтительно они не содержат балластных вспомогательных веществ, например пульпообразующую жидкость, чтобы они подвергались в жидкой фазе нагреванию до температуры реакции величиной порядка до 600°C очень быстро и с минимальными затратами энергии. Это важно для энергетически эффективного проведения процесса и для высокого выхода желаемого жидкого продукта. При длительном нагревании в увеличенном количестве образуются твердые продукты обугливания и осмоления.

В общей сложности, описанные выше механические средства 25 подвода твердых веществ, в частности пульпообразующее устройство 30, шлюзовое устройство 31, шнековое устройство 32, а также поршневое устройство 35, могут хорошо применяться для загрузки сырья или остаточных веществ в реактор, работающий под давлением, который применяют для непосредственного ожижения высокомолекулярных органических веществ в маловязкие горючие материалы и топливо.

Реактор содержит загрузочное устройство для органических веществ, разгрузочное устройство для продуктов реакции и оборудование для подвода энергии реакции с целью преобразования органических веществ в продукты реакции. Реактор включает оборудование для образования внутреннего циркуляционного контура потока в реакторе. Изобретение обеспечивает возможность эффективного преобразования органических веществ в наиболее высококачественное сырье, горючие материалы и топливо. 3 н. и 30 з.п. ф-лы, 12 ил.

1. Установка для изготовления сырья, горючих материалов и топлива из органических веществ, включающая реактор (10), который содержит загрузочное устройство (11) для органических веществ, разгрузочное устройство (12) для продуктов реакции и оборудование (13) для подвода энергии реакции с целью преобразования органических веществ в продукты реакции, где реактор (10) включает оборудование (14) для образования внутреннего циркуляционного контура потока в реакторе, отличающаяся тем, что оборудование (14) для образования внутреннего циркуляционного контура реактора включает по меньшей мере одно сопло (15) рабочей струи, которое введено в корпус (16) реактора (10), при этом в оболочку (16а) корпуса (16) интегрированы нагревательные элементы, которые образуют оборудование (13) для подвода энергии реакции.

2. Установка по п.1, отличающаяся тем, что сопло (15) рабочей струи содержит по меньшей мере две трубки (17, 18) сопла.

3. Установка по п.1 или 2, отличающаяся тем, что соосно с соплом (15) рабочей струи в корпусе (16) расположена по меньшей мере одна направляющая труба (19).

4. Установка по п.1, отличающаяся тем, что реактор (10) включает оборудование (20) для образования внешнего циркуляционного контура реактора, при этом по меньшей мере один циркуляционный трубопровод (21) соединяет два расположенных на расстоянии друг от друга участка (22, 23) реактора.

5. Установка по п.4, отличающаяся тем, что циркуляционный трубопровод (21) соединен с соплом (15) рабочей струи, в частности с одной из двух трубок (17, 18) сопла.

6. Установка по п.4 или 5, отличающаяся тем, что внешний циркуляционный контур реактора содержит нагревательное устройство.

7. Установка по п.4, отличающаяся тем, что внешний циркуляционный контур реактора включает фильтрующее устройство.

8. Установка по п.1, отличающаяся тем, что внутри реактора (10) перед разгрузочным устройством (12) расположено дегазирующее устройство (37).

9. Установка по п.1, отличающаяся тем, что перед разгрузочным устройством (12) расположен каплеотделитель (47).

10. Установка по п.1, отличающаяся тем, что загрузочное устройство (11) содержит пневматические и/или механические средства (24, 25) подвода твердого вещества.

11. Установка по п.1, отличающаяся тем, что пневматические и/или механические средства (24, 25) подвода твердого вещества содержат стойкое к высокой температуре антиадгезионное покрытие (38).

12. Установка по п.10 или 11, отличающаяся тем, что пневматические средства (24) подвода твердого вещества присоединены к оборудованию (14) для образования внутреннего циркуляционного контура реактора.

13. Установка по п.10, отличающаяся тем, что пневматические средства (24) подвода твердого вещества соединены с соплом (15) рабочей струи, в частности с одной из двух трубок (17, 18) сопла.

14. Установка по п.10, отличающаяся тем, что пневматические средства (24) подвода твердого вещества содержат по меньшей мере одну напорную подающую емкость (26), которая выполнена с возможностью соединения с реактором (10), в частности, с соплом (15) рабочей струи.

15. Установка по п.14, отличающаяся тем, что предусмотрены по меньшей мере две напорные подающие емкости (26), которые выполнены с возможностью попеременного приведения в действие.

16. Установка по п.14 или 15, отличающаяся тем, что пневматические средства (24) подвода твердого вещества содержат устройство (27а) подачи транспортирующего газа и/или устройство (27b) подачи псевдоожижающего газа, которые выполнены с возможностью соединения с напорной подающей емкостью (26) или с напорными подающими емкостями (26).

17. Установка по п.16, отличающаяся тем, что по меньшей мере в области подводящего отверстия (28) напорной подающей емкости (26) для устройства (27b) подачи псевдоожижающего газа имеется газопроницаемая облицовка (39) напорной подающей емкости (26).

18. Установка по п.16, отличающаяся тем, что подводящие средства (40) устройства (27а) подачи транспортирующего газа расположены в области разгрузочного отверстия (41) напорной подающей емкости (26).

19. Установка по п.18, отличающаяся тем, что подводящие средства (40) включают дутьевую трубку, которая выступает в напорную подающую емкость (26) вплоть до области разгрузочного отверстия (41).

20. Установка по п.10, отличающаяся тем, что механические средства (25) подвода твердого вещества присоединены к оборудованию (20) для образования внешнего циркуляционного контура реактора.

21. Установка по п.10, отличающаяся тем, что механические средства (25) подвода твердого вещества расположены по направлению подачи перед насосом (29) оборудования (14) для образования внешнего циркуляционного контура потока в реакторе или после него.

22. Установка по п.10, отличающаяся тем, что перед механическими средствами (25) подвода твердого вещества расположено пульпообразующее устройство (30).

23. Установка по п.10, отличающаяся тем, что механические средства (25) подвода твердого вещества включают шлюзовое устройство (31).

24. Установка по п.10, отличающаяся тем, что механические средства (25) подвода твердого вещества включают шнековое устройство (32) с герметизирующим запорным участком (33), который, с целью образования запорной пробки, расположен за участком (34) сжатия.

25. Установка по п.10, отличающаяся тем, что механические средства (25) подвода твердого вещества включают поршневое устройство (35).

26. Установка по п.25, отличающаяся тем, что поршневое устройство (35) включает по меньшей мере один напорный цилиндр (36).

27. Установка по п.1, отличающаяся тем, что в реакторе (10) расположены исключительно статические конструкционные элементы.

28. Способ изготовления сырья, горючих материалов и топлива из органических веществ, при котором органические вещества загружают в реактор (10) согласно п.1, преобразуют при подводе энергии реакции в продукты реакции и выгружают продукты реакции из реактора, отличающийся тем, что в реакторе (10) образован циркуляционный контур потока.

29. Способ по п.28, отличающийся тем, что для образования циркуляционного контура потока в реактор (10) под давлением вводят движущую среду.

30. Способ по п.29, отличающийся тем, что движущую среду и органические вещества вводят в реактор (10) в однофазном состоянии, в частности в жидком состоянии.

31. Способ по п.29, отличающийся тем, что движущую среду и органические вещества вводят в реактор (10) в виде двух фаз, причем органические вещества вводят в жидком или газообразном состоянии, движущую среду - в жидком или газообразном состоянии и/или реакционную или отгоняющую легкие фракции среду - в газообразном состоянии.

32. Способ по п.29, отличающийся тем, что движущую среду и органические вещества вводят в реактор (10) в виде трех фаз, причем органические вещества в твердом состоянии вводят в жидкую движущую среду, а газообразную реакционную или отгоняющую легкие фракции среду вводят в реактор (10).

33. Применение реактора (10) согласно любому из пп.1-27 для изготовления сырья, горючих материалов и топлива из органических веществ.

| Рентгенографический аппарат | 1987 |

|

SU1484343A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УЧЕТА КУБАТУРЫ ПИЛОМАТЕРИАЛОВ, ПРОПУЩЕННЫХ ЧЕРЕЗ ДВОЙНОЙ ОБРЕЗНОЙ СТАНОК | 1931 |

|

SU34739A1 |

| Способ получения кристаллической хозяйственной соды | 1959 |

|

SU130499A1 |

| Установка для синтеза жидкого топлива | 1980 |

|

SU975052A1 |

| РЕАКТОР ПСЕВДООЖИЖЕННОГО СЛОЯ С ВОЗВРАТОМ ЧАСТИЦ | 1994 |

|

RU2126934C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1996 |

|

RU2113452C1 |

Авторы

Даты

2013-02-10—Публикация

2009-04-24—Подача