Перекрестная ссылка на родственную(ые) заявку(и)

Данная заявка испрашивает приоритет по предварительной заявке на патент США серийный №62/155,911, поданной 01 мая 2015 года, включенной в данный документ путем ссылки во всей своей полноте.

Уровень техники

Агрегированные материалы, такие как бетон, например, обычно используются в различных гражданских и архитектурных конструкциях и компонентах, потому что данные материалы являются недорогими и устойчивыми к коррозии и сжимающим силам. Однако многие агрегированные материалы, как известно, не обладают прочностью на растяжение и будут разрушаться при воздействии значительного усилия растяжения или боковых возмущающих сил. Поэтому принято армировать агрегированные материалы путем введения или включения жестких конструкционных элементов вставки в агрегированный материал.

Армированный бетон представляет собой агрегированный материал, который включает конструкционные элементы вставки (обычно изготовленные из стали и обычно называемые «арматура») и бетон. Армированный бетон функционирует наиболее эффективно, когда сталь надлежащим образом соединяется с бетоном.

Для армированного бетона с высокими эксплуатационными характеристиками, используемого в коррозионных средах, общепринятым является покрывать арматуру композицией покрытия, которая обеспечивает коррозионную стойкость. Однако такая арматура с покрытием часто страдает от низкой адгезионной прочности (то есть плохого соединения с бетоном). Там, где коррозия не является серьезной проблемой, для армирования бетона могут использовать арматуру без покрытия или черную арматуру. Данный тип арматуры обычно может выдерживать значительные усилия растяжения, но имеет склонность к разрушению при воздействии значительных боковых сил, таких как силы, которые, например, возникают в результате землетрясения.

Попытки улучшить адгезионную прочность армированных агрегированных материалов, таких как бетон, включают пескоструйную обработку элемента вставки перед встраиванием конструкционного элемента вставки в бетон. Процесс струйной обработки удаляет поверхностные примеси, включая ржавчину и другие загрязняющие вещества, и может в незначительной степени увеличить адгезионную прочность. Конструкционные элементы вставки, кроме того, могут быть погружены в воду на несколько дней в качестве предварительной обработки для улучшения прочности соединения и коррозионной стойкости за счет создания поверхностного слоя, к которому может прикрепляться бетон. Однако, в долгосрочной перспективе, даже предварительно обработанные конструкционные элементы вставки имеют склонность к нарушению соединения армированного бетона.

Альтернативный способ решения проблемы низкой адгезионной прочности армированного бетона заключается в увеличении количества или размера конструкционных элементов вставки для заданного количества бетона. Например, это типично для углов зданий и в настилах мостов. Однако, увеличение количества конструкционных элементов вставки приводит к насыщению бетона, при этом бетон либо плохо уплотняется, либо вообще не проникает. Это приводит к плохой конструкции бетона, плохому размещению бетона и значительному увеличению стоимости армированного бетона без решения проблемы низкой адгезионной прочности.

Соответственно, существует потребность в конструкционных элементах вставки, которые могут выдерживать значительные растягивающие силы или боковые силы во время сейсмической активности и могут использоваться в оптимальном количестве для того, чтобы избежать насыщения бетона. Конструкционные элементы вставки с покрытием, композиции покрытий и способы их получения раскрыты в данной заявке.

Краткое описание чертежей

Фигура 1 представляет фотографическое сравнение металлического тестируемого стержня с текстурированным покрытием, нанесенным на него, и выдернутого из бетона, и тестируемого стержня с гладкой поверхностью, выдернутого из бетона.

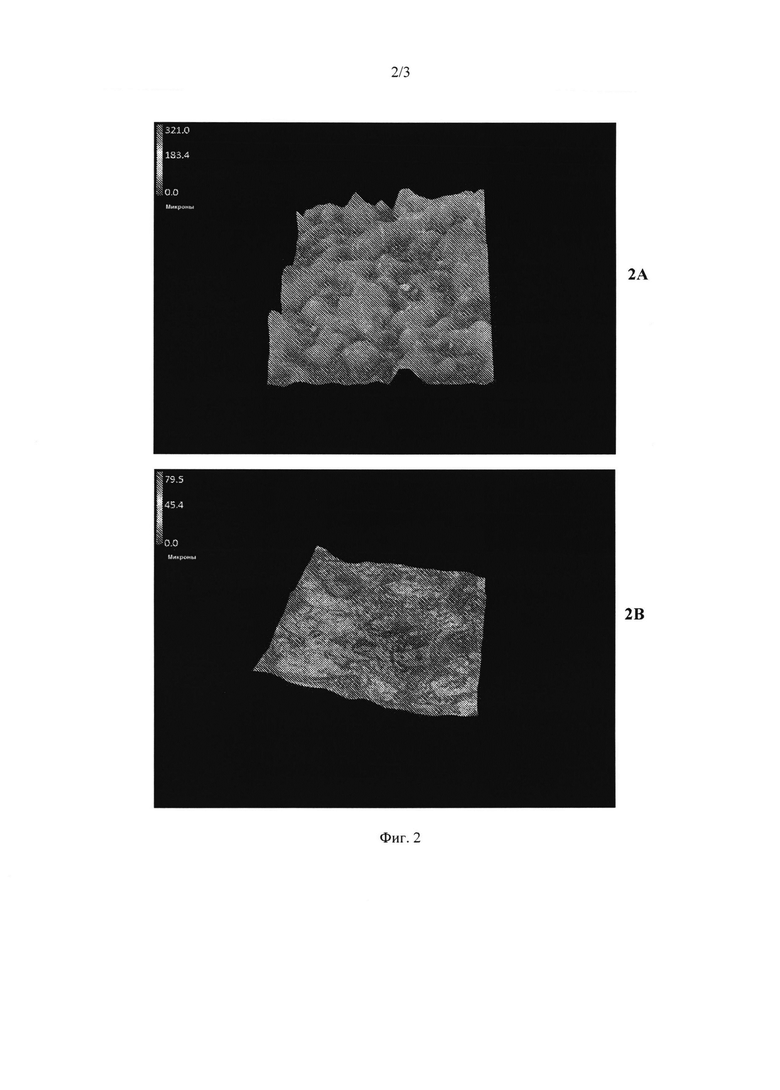

Фигура 2 представляет сравнение изображения под микроскопом металлического тестируемого стержня с текстурированным покрытием, нанесенным на него, и выдернутого из бетона, и тестируемого стержня с гладкой поверхностью.

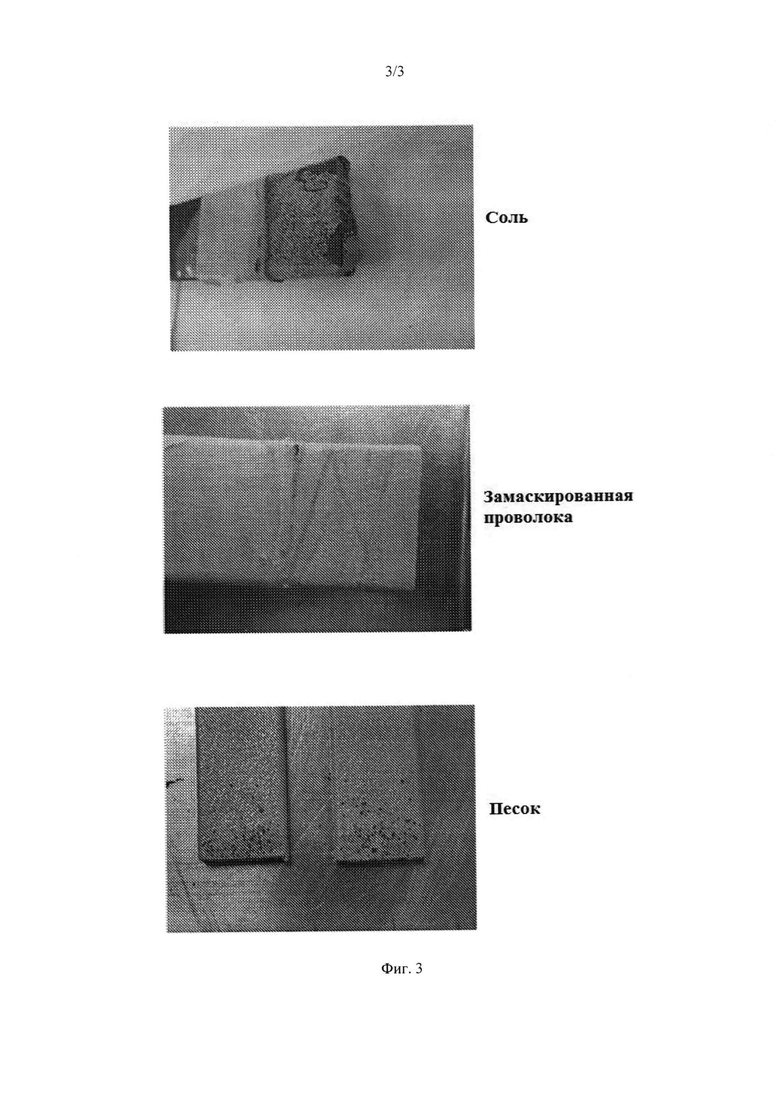

Фигура 3 представляет фотографическое сравнение текстурированных покрытий, полученных различными способами.

Сущность изобретения

В одном варианте осуществления, настоящее изобретение обеспечивает изделие с покрытием, включающее конструкционный элемент вставки и текстурированное покрытие, нанесенное на него, при этом изделие с покрытием имеет шероховатость поверхности (Sz), по меньшей мере, приблизительно 150 мкм.

В одном варианте осуществления, настоящее изобретение обеспечивает изделие с покрытием, включающее конструкционный элемент вставки, и, по меньшей мере, порошковую композицию покрытия, нанесенную на него. Порошковое покрытие включает компонент связующей смолы и агломерат, включающий текстурирующую добавку и, по меньшей мере, один функционализированный наполнитель. Изделие с покрытием имеет текстурированную поверхность.

В другом варианте осуществления, настоящее изобретение обеспечивает покрытый конструкционный элемент вставки с порошковой композицией покрытия, нанесенной на него. Композиция включает приблизительно от 40 до 70 процентов по массе связующего вещества с эпоксидными функциональными группами, приблизительно от 0,5 до 5 процентов по массе текстурирующей добавки и приблизительно от 0,5 до 20 процентов по массе, по меньшей мере, одного функционализированного наполнителя. Текстурированное покрытие при нанесении на тестируемый стержень, как описывается в данной заявке, демонстрирует увеличение прочности на выдергивание, по меньшей мере, на приблизительно 10% по сравнению с тестируемым стержнем без покрытия.

В одном варианте осуществления, в данной заявке описывается способ покрытия изделия. Способ включает стадии, на которых обеспечивают конструкционный элемент вставки в качестве подложки и нагревают подложку до температуры приблизительно от 200°С до 300°С. Способ дополнительно включает стадии, на которых наносят первую порошковую композицию покрытия на нагретый элемент вставки, и затем наносят текстурированное покрытие поверх первой композиции покрытия. Текстурированное покрытие представляет собой порошковую композицию покрытия, включающую компонент связующей смолы, текстурирующую добавку и, по меньшей мере, один функционализированный наполнитель. Способ дополнительно включает стадию, на которой отверждают нанесенную порошковую композицию покрытия.

Приведенная выше сущность настоящего изобретения не предназначена для описания каждого раскрытого варианта осуществления или каждой реализации настоящего изобретения. Описание, которое следует далее, более конкретно представляет в качестве примеров иллюстративные варианты осуществления. В нескольких местах по всей заявке, руководство обеспечивается посредством списков примеров, которые могут использоваться в различных комбинациях. В каждом случае указанный список служит только в качестве репрезентативной группы и не должен интерпретироваться как эксклюзивный список.

Детали одного или нескольких вариантов осуществления настоящего изобретения изложены ниже в описании. Другие признаки, объекты и преимущества настоящего изобретения будут очевидны из описания и формулы изобретения.

Выбранные определения

Если не указано иное, следующие термины, используемые в данной заявке, имеют значения, как указано ниже.

Термин «на», когда он используется в контексте покрытия, нанесенного на поверхность или подложку, включает в себя оба покрытия, нанесенные непосредственно или опосредовано на поверхность или подложку. Так, например, покрытие, нанесенное на грунтовочный слой, лежащий поверх подложки, является покрытием, нанесенным на подложку.

Если не указано иное, термин «полимер» включает как гомополимеры, так и сополимеры (то есть, полимеры из двух или более различных мономеров).

Термин «содержит» и его вариации не имеют ограничивающего значения, когда эти термины появляются в описании и формуле изобретения.

Термины «предпочтительный» и «предпочтительно» относятся к вариантам осуществления настоящего изобретения, которые могут при определенных условиях приносить определенные полезные эффекты. Однако другие варианты осуществления также могут быть предпочтительными при тех же или других обстоятельствах. Кроме того, раскрытие одного или нескольких предпочтительных вариантов осуществления не означает, что другие варианты осуществления не являются полезными и не предназначено для исключения других вариантов осуществления из объема настоящего изобретения.

Как используется в данной заявке, единственное число, «по меньшей мере, один» и «один или более» используются взаимозаменяемо. Таким образом, например, композиция покрытия, которая содержит «добавку», может быть интерпретирована как означающая, что композиция покрытия включает «одну или более» добавок.

Кроме того, в данной заявке, раскрытия числовых диапазонов по конечным точкам включают все числа, включенные в пределы такого диапазона (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). Кроме того, раскрытие диапазона включает раскрытие всех поддиапазонов, включенных в пределы более широкого диапазона (например, от 1 до 5 раскрывает от 1 до 4, от 1,5 до 4,5, от 1 до 2 и т.д.).

Подробное описание

Настоящее изобретение представляет изделие с покрытием на нем, такое как, например, конструкционный элемент вставки. Термин «конструкционный элемент вставки», как используется в данной заявке, относится к первому материалу, используемому для армирования второго материала, в который первый материал включен, вставлен или встроен. Конструкционный элемент вставки может иметь различные формы или конфигурации, включая, без ограничения, арматуру, штырь, сетку, пластину и тому подобное. Конструкционный элемент вставки может быть изготовлен из всевозможных различных материалов, включая, без ограничения, металл (например, сталь), стекло, полимерные материалы, керамику и их смеси или комбинации. Второй материал обычно и предпочтительно представляет собой агрегированный материал, такой как бетон, асфальт, почву и тому подобное.

В некоторых вариантах осуществления, конструкционный элемент вставки, описанный в данной заявке, предпочтительно представляет собой металлическое изделие, более предпочтительно стальное изделие. В одном аспекте, стальное изделие представляет собой арматурную сталь. Как используется в данной заявке, термин «арматурная сталь» относится к стали, встроенной, вставленной или включенной в агрегированный материал или другой материал для обеспечения прочности на растяжение. Например, бетон часто используется в строительных материалах, потому что он является недорогим, устойчивым к коррозии и прочным при сжатии. Однако, бетон не способен противостоять значительным растягивающим силам и должен быть армирован, чтобы противостоять таким растягивающим силам. Стальные арматурные элементы или стержни, используемые для армирования бетона, обычно называют арматурой. Для оптимальной прочности на растяжение композита, предпочтительным является то, чтобы стальная арматура и бетон надлежащим образом соединялись вместе. Арматура обычно имеет форму или конфигурацию, обеспечивающую максимальную адгезию между поверхностью арматуры и бетоном. Например, стандартная арматура в промышленности представляет собой стальную арматуру без покрытия с ребристой или в виде «скрученной веревки» спиральной конструкцией, которая помогает арматуре механически противостоять выдергиванию из бетона при приложении усилия растяжения.

В одном варианте осуществления, настоящее изобретение обеспечивает конструкционный элемент вставки с покрытием. Конструкционный элемент вставки включает подложку с композицией покрытия, нанесенной на нее, таким образом, что элемент с покрытием предпочтительно имеет поверхность, которая демонстрирует превосходную адгезионную прочность по сравнению с гладким конструкционным элементом вставки. Не желая быть ограниченными теорией, считают, что, в определенных вариантах осуществления, элемент с покрытием, как описывается в данной заявке, имеет поверхность, которая улучшает микромеханическое взаимодействие между стальной арматурой и бетоном таким образом, что увеличивает адгезионную прочность. Это придает армированному бетону повышенную прочность на растяжение. В определенных вариантах осуществления, элемент с покрытием может иметь поверхность, которая улучшает химическую адгезию между стальной арматурой и бетоном, таким образом, что увеличивает адгезионную прочность. Предпочтительно, поверхность элемента с покрытием демонстрирует оптимальную микромеханическую и химическую адгезию к бетону.

В одном варианте осуществления, конструкционный элемент вставки с покрытием имеет текстурированную или имеющую определенную структуру поверхность. Как используется в данной заявке, термин «текстурированный» или «имеющий определенную структуру» относится к покрытию, характеризуемому минимальной степенью шероховатости поверхности. Шероховатость поверхности покрытия определяется профилированием поверхности с использованием оптического микроскопа и выражается как Sz, параметр, представляющий расстояние (в микронах; мкм) между самой высокой точкой поверхности и самой нижней точкой поверхности. Гладкое покрытие или подложка с гладкой поверхностью имеют значение Sz, близкое к нулю, такое как, например, менее чем 30 мкм, менее чем 20 мкм, или менее чем 10 мкм.

Не желая быть ограниченными теорией, считают, что текстурированная поверхность является предпочтительной, поскольку она может изменить микромеханическое взаимодействие между конструкционным элементом вставки с покрытием и агрегированным материалом, в котором элемент размещен, таким образом, что значительно улучшает адгезию элемента с покрытием и агрегированного материала. Например, в контексте стальной арматуры, используемой для армирования бетона, на границу раздела между арматурой и бетоном может влиять состояние поверхности арматуры. Арматура с гладкой поверхностью может обеспечивать гладкую границу раздела, таким образом, что сталь и бетон удерживаются вместе только слабыми силами притяжения на границе раздела, и арматура может легко выдергиваться из или отсоединяться от бетона. Однако арматура с текстурированной или шероховатой поверхностью может обеспечивать прочное микромеханическое взаимосвязывание между сталью и бетоном, таким образом, что арматура не будет легко выдергиваться из бетона. Поэтому, следует ожидать, что использование текстурированной арматуры значительно улучшит адгезию между арматурой и бетоном, и тем самым обеспечит повышенную прочность на растяжение.

Соответственно, в одном варианте осуществления, изделие с покрытием, описанное в данной заявке, представляет собой конструкционный элемент вставки с имеющей определенную структуру или текстурированной поверхностью, имеющей шероховатость поверхности (Sz), по меньшей мере, приблизительно 150 мкм, предпочтительно, по меньшей мере, приблизительно 200 мкм, более предпочтительно, по меньшей мере, приблизительно 300 мкм. В одном аспекте, шероховатость поверхности текстурированного покрытия, описанного в данной заявке, является предпочтительно, по меньшей мере, в два раза, более предпочтительно, по меньшей мере, в три раза, еще более предпочтительно, по меньшей мере, в четыре раза больше, чем шероховатость поверхности гладкого или нетекстурированного покрытия.

Текстурированное покрытие, как описывается в данной заявке, может быть получено всевозможными различными способами. Например, текстурированная поверхность может быть получена за счет регулирования поверхностного натяжения порошковой композиции или за счет использования добавок, которые являются несмешиваемыми или нерастворимыми в порошковой композиции. Соответственно, порошковая композиция, описанная в данной заявке, предпочтительно включает текстурирующие или образующие определенную структуру добавки, которые представляют собой агенты, которые дают низкую текучесть или являются нерастворимыми, или иным образом несмешиваемыми в связующем компоненте порошковой композиции. Примеры приемлемых текстурирующих добавок включают, без ограничения, полимеры, такие как синтетические фторполимеры (например, PTFE, PVDF и т.п.), поливинилгалогениды (например, PVC), полиолефиновые материалы (например, полиэтиленовый или полипропиленовый воск), полиарилсульфиды (например, PPS), акриловые эластомеры, алифатические или ароматические полиамиды (например, нейлон), полиарилэфирные кетоны (например, PEEK), силикон, другие высокоплавкие технические пластмассы и тому подобное. Добавки могут также представлять собой жидкие композиции, которые добавляют непосредственно в композицию покрытия или жидкости, адсорбированные на твердом носителе. В предпочтительном аспекте, текстурирующая добавка представляет собой PTFE, PVDF, PPS, полиэтилен со сверхвысокой молекулярной массой (UHMWPE), перфторалкоксиалкан (PFA); тетрафторэтиленперфторпропилен (FEP), полиэфирэфиркетон (РЕЕК), полиэтилен высокой плотности (HDPE), поливинилхлорид (PVC), поливинилиденфторид (PVDF), пара-арамидные волокна (KEVLAR) и их смеси или комбинации. Особенно предпочтительным является PTFE.

Когда используется текстурирующая добавка, на степень текстуры изделия с покрытием может влиять размер частиц (D50) текстурирующей добавки. В одном аспекте, для того, чтобы получить текстурированное изделие с покрытием с желаемой шероховатостью поверхности, текстурирующая добавка имеет размер частиц приблизительно от 1 до 300 мкм, предпочтительно от 10 до 100 мкм, более предпочтительно от 25 до 75 мкм, еще более предпочтительно от 20 до 50 мкм, как определяется перед введением или включением в композицию покрытия.

В одном варианте осуществления, по меньшей мере, одна текстурирующая добавка присутствует в количестве приблизительно от 0,1 до 10 мас. %, более предпочтительно от 0,5 до 5 мас. %, еще более предпочтительно от 1 до 3 мас. %, исходя из общей массы композиции покрытия.

Шероховатость поверхности текстурированного покрытия может быть увеличена за счет введения, по меньшей мере, одной дополнительной добавки. В одном аспекте, композиция покрытия, описанная в данной заявке, включает, по меньшей мере, одну добавку для того, чтобы модифицировать реологию (текучесть и выравнивание) композиции покрытия. Добавка представляет собой наполнитель, и приемлемые наполнители (например, тиксотропные агенты) включают, например, порошки кремнезема, бентоновую глину, стекловолокна, белую глину, тальк, слюду, волластонит и тому подобное. В предпочтительном аспекте, наполнитель представляет собой функционализированный наполнитель, предпочтительно силан-функциональный или силанизированный материал волластонита.

В одном варианте осуществления, по меньшей мере, один функционализированный наполнитель присутствует в количестве приблизительно от 0,5 до 20 мас. %, предпочтительно от 1 до 15 мас. %, более предпочтительно от 2 до 10 мас. %, исходя из общей массы композиции покрытия.

В одном варианте осуществления, композиция, описанная в данной заявке, может включать только текстурирующую добавку или только функционализированный наполнитель, поскольку обе добавки могут каждая функционировать так, чтобы независимо увеличить степень текстуры или шероховатость поверхности конструкционного элемента вставки и, таким образом, обеспечить повышенную адгезию к бетону. В предпочтительном аспекте, однако, композиция, описанная в данной заявке, предпочтительно включает как, по меньшей мере, одну текстурирующую добавку, так и, по меньшей мере, один функционализированный наполнитель, таким образом, что оба могут вести себя комплементарным образом для увеличения адгезии между стальной арматурой и бетоном до степени, большей, чем у композиции, содержащей только наполнитель или только текстурирующую добавку.

Не желая быть ограниченными теорией, считают, что текстурирующая добавка, предпочтительно PTFE, объединяется с функционализированным наполнителем, предпочтительно силанизированным волластонитом, для получения частицы агломерата. Данный агломерат включает частицы волластонита и PTFE, и может дополнительно включать частицы компонента связующей смолы и другие компоненты композиции. В определенных вариантах осуществления, агломерат имеет общий размер частиц, достаточный для получения шероховатости поверхности (Sz) предпочтительно, по меньшей мере, приблизительно 150 мкм. Частица агломерата может иметь средний размер частицы предпочтительно более, чем 100 мкм, более предпочтительно более, чем 150 мкм и еще более предпочтительно более, чем 200 мкм.

В одном варианте осуществления, композиция, описанная в данной заявке, может включать текстурирующую добавку, функционализированный наполнитель, или оба, для того, чтобы увеличить степень текстуры или шероховатость поверхности конструкционного элемента вставки и, таким образом, обеспечить повышенную адгезию к бетону. В одном аспекте, для того, чтобы обеспечить желаемую степень повышенной адгезии, частицы текстурирующей добавки и наполнителя, или частицы агломерата, сформированные текстурирующей добавкой и наполнителем, предпочтительно, по меньшей мере, частично встраиваются в покрытие, таким образом, что частицы являются частью покрытия и не просто присутствуют на поверхности покрытия в виде поверхностного текстурированного слоя. Не желая быть ограниченными теорией, считают, что поверхностный текстурированный слой не будет обеспечивать целостность покрытия, и, кроме того, частицы поверхностного текстурированного слоя будут потеряны во время тестирования, производства или использования. В альтернативном варианте осуществления, частицы текстурирующей добавки, наполнителя и/или агломерата, сформированного из них, могут быть, по меньшей мере, частично инкапсулированы композицией покрытия, таким образом, становясь неотъемлемой частью покрытия, а не просто физически расположенными на поверхности.

Текстурированная поверхность может быть получена путем формирования прерывистого покрытия на поверхности конструкционного элемента вставки. Например, в одном варианте осуществления, прерывистое покрытие может быть сформировано посредством включения материала, такого как соль, например, в композицию покрытия, который будет исчезать или растворяться во время нанесения или отверждения (или в процессе после нанесения), оставляя за собой пленку с пустотами или отверстиями. В другом варианте осуществления, прерывистое покрытие может быть сформировано посредством встраивания грубого материала или абразивных частиц (например, песка, кремнезема и тому подобного) в покрытие, например, после того, как покрытие нанесено на поверхность конструкционного элемента вставки. Это создает слой грубого материала на поверхности покрытия, отличающегося от гладкого. В еще другом варианте осуществления, прерывистая пленка может быть сформирована посредством маскирования частей конструкционного элемента вставки, перед тем, как наносится покрытие, нанесения покрытия на замаскированный элемент и последующего удаления маски с элемента с покрытием. Это создает пленку, которая не полностью покрывает поверхность элемента вставки.

Для получения текстурированного покрытия могут быть использованы различные способы. Однако, независимо от способа, используемого для получения текстурированного покрытия, текстурированное покрытие, описанное в данной заявке, предпочтительно демонстрирует оптимальную шероховатость поверхности, а также оптимальные механические свойства, включающие оптимальную когезию и оптимальную адгезию покрытия к поверхности конструкционного элемента вставки. Например, покрытие может демонстрировать значительную шероховатость поверхности, но если покрытие отслаивается от элемента вставки или когезионно разрушается, оно не является идеальным текстурированным покрытием, как описывается в данной заявке. Соответственно, в одном варианте осуществления, текстурированное покрытие, описанное в данной заявке, имеет оптимальную шероховатость поверхности и оптимальные механические свойства.

Текстурированное покрытие, описанное в данной заявке, демонстрирует оптимальную микромеханическую и химическую адгезию к бетону. Соответственно, в одном варианте осуществления, текстурированное покрытие включает промотор адгезии. Эффективный промотор адгезии имеет сродство, как к подложке, так и к любому покрытию, нанесенному поверх подложки, или любому материалу, в который подложка встраивается или вставляется. Касательно армированного бетона, эффективный промотор адгезии будет увеличивать адгезию конструкционного элемента вставки к бетону, но также будет способствовать адгезии текстурированного покрытия к конструкционному элементу вставки.

Приемлемые промоторы адгезии включают, например, силаны, силиконы, каталитические металлы и тому подобное. Среди них предпочтительными являются силановые промоторы адгезии или связующие агенты. Не желая быть ограниченными теорией, считают, что силановые промоторы адгезии действуют посредством образования силанола при гидролизации. Силанольные группы могут взаимодействовать с подложкой, а также с любым другим материалом, который контактирует с подложкой. Примеры приемлемых силановых промоторов адгезии включают, без ограничения, алкоксисиланы (например, метоксисилан, этоксисилан и т.д.), галогенсиланы (например, хлорсилан), затрудненные силаны (например, диизопропил-модифицированный силан, аминопропил-модифицированный силан и т.д.), ненасыщенные силаны (например, винилсиланы) и их комбинации и смеси.

В одном варианте осуществления, по меньшей мере, один промотор адгезии присутствует в количестве приблизительно от 0,5 до 10 мас. %, предпочтительно от 1 до 5 мас. %, более предпочтительно от 2 до 3 мас. %, исходя из общей массы композиции.

В одном варианте осуществления, настоящее изобретение обеспечивает металлическое изделие, такое как конструкционный элемент вставки, например, с композицией покрытия, нанесенной на него. Покрытие может представлять собой любой тип органического, неорганического или гибридного покрытия, и любой тип жидкой композиции покрытия, порошковой композиции покрытия или их комбинаций. Композиция покрытия обычно включает компонент пленкообразующей смолы или связующей смолы и, необязательно, отверждающий или сшивающий агент для смолы. Компонент связующей смолы может быть выбран из любой смолы или комбинации смол, которые обеспечивают желаемые свойства пленки. Приемлемые примеры полимерных связующих веществ включают термоотверждаемые и/или термопластичные материалы, и могут быть получены из эпоксидной смолы, сложного полиэфира, полиуретана, полиамида, акриловой смолы, поливинилхлорида, нейлона, фторполимера, силикона, других смол или их комбинаций. Особенно предпочтительными являются эпоксидные смолы, сложно-полиэфирные и акриловые смолы.

В предпочтительном аспекте, полимерное связующее вещество включает, по меньшей мере, одну композицию эпоксидной смолы или полиэпоксид. Приемлемые полиэпоксиды предпочтительно включают, по меньшей мере, две 1,2-эпоксидные группы на молекулу. В одном аспекте, эпоксидная эквивалентная масса составляет предпочтительно от приблизительно 100 до приблизительно 4000, более предпочтительно от приблизительно 500 до 1000, исходя из общего содержания твердых веществ в полиэпоксиде. Полиэпоксиды могут быть алифатическими, алициклическими, ароматическими или гетероциклическими. В одном аспекте, полиэпоксиды могут включать заместители, такие как, например, галоген, гидроксильная группа, эфирные группы и тому подобное.

Приемлемые композиции эпоксидной смолы или полиэпоксиды, используемые в композиции и способе, описанных в данной заявке, включают без ограничения, эпоксидные эфиры, образованные реакцией эпигалогенгидрина, такого как эпихлоргидрин, например, с полифенолом, как правило, и предпочтительно в присутствии щелочи. Приемлемые полифенолы включают, например, катехол, гидрохинон, резорцин, бис(4-гидроксифенил)-2,2-пропан (Бисфенол А), бис(4-гидроксифенил)-1,1-изобутан, бис(4-гидроксифенил)-1,1-этан, бис(2-гидроксифенил)-метан, 4,4-дигидроксибензофенон, 1,5-гидроксинафталин и тому подобное. Предпочтительными являются Бисфенол А и диглицидиловый эфир Бисфенола А.

Приемлемые композиции эпоксидной смолы или полиэпоксиды также могут включать полиглицидиловые простые эфиры многоатомных спиртов. Данные соединения могут быть получены из многоатомных спиртов, таких как, например, этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гексиленгликоль, неопентилгликоль, диэтиленгликоль, глицерин, триметилолпропан, пентаэритрит и тому подобное. Другие приемлемые эпоксиды или полиэпоксиды включают полиглицидиловые сложные эфиры поликарбоновых кислот, образованные реакцией эпигалогенгидрина или других эпоксидных композиций с алифатической или ароматической поликарбоновой кислотой, такой как, например, янтарная кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, тетрагидрофталевая кислота, гексагидрофталевая кислота, тримеллитовая кислота и тому подобное. В одном аспекте, димеризованные ненасыщенные жирные кислоты и полимерные поликарбоновые кислоты также могут подвергаться взаимодействию с получением полиглицидиловых сложных эфиров поликарбоновых кислот.

В одном варианте осуществления, композиции эпоксидной смолы или полиэпоксиды, описанные в данной заявке, получают за счет окисления этиленненасыщенного алициклического соединения. Этиленненасыщенные алициклические соединения могут быть эпоксидированы посредством реакции с кислородом, пербензойной кислотой, моноперацетатом кислоты-альдегида, перуксусной кислотой и тому подобным. Полиэпоксиды, полученные по такой реакции, известны специалистам в данной области техники и включают, без ограничения, эпоксидные алициклические простые эфиры и сложные эфиры.

В одном варианте осуществления, композиции эпоксидной смолы или полиэпоксиды, описанные в данной заявке, включают эпоксидные новолачные смолы, полученные по реакции эпигалогенгидрина с продуктом конденсации альдегида и одноатомных или многоатомных фенолов. Примеры включают, без ограничения, продукт реакции эпихлоргидрина с продуктом конденсации формальдегида и различных фенолов, таких как, например, фенол, крезол, ксиленол, бутилметилфенол, фенилфенол, бифенол, нафтол, бисфенол А, бисфенол F и тому подобное.

В одном варианте осуществления, композиция покрытия, нанесенная на конструкционный элемент вставки, представляет собой порошковую композицию покрытия. Термоотверждаемые материалы обычно являются предпочтительными для использования в качестве полимерных связующих веществ в применениях порошкового покрытия. Порошковая композиция, описанная в данной заявке, представляет собой отверждаемую композицию, которая включает, по меньшей мере, один отверждающий агент. В одном варианте осуществления, отверждающий агент, описанный в данной заявке, помогает достичь твердую, эластичную, порошковую композицию с эпоксидными функциональными группами. Приемлемые отверждающие агенты включают, например, соединения с эпоксидными функциональными группами (например, триглицидил-изоцианурат), гидроксиалкил амиды (например, бета-гидроксиалкиламид, коммерчески известный как PRIMID), блокированные изоцианаты или уретдионы, амины (например, дициандиамид), дигидразиды (например, дигидразид адипиновой кислоты (ADH), изофталевый дигидразид (IDH), себациновый дигидразид (SDH) и тому подобное), смолы с фенольными функциональными группами, отвердители с карбоксильными функциональными группами и тому подобное. Реакция отверждения может быть инициирована термически или посредством воздействия излучения (например, УФ, УФ-видимого, видимого света, ИК-излучения, ближнего ИК-излучения и электронного пучка).

В одном аспекте, отверждающий агент выбирают таким образом, чтобы он был совместим с композицией эпоксидной смолы и работал для отверждения порошковой композиции при температуре, используемой для отверждения и нанесения порошковой композиции. Поэтому, для порошковой композиции, описанной в данной заявке, отверждающий агент предпочтительно выбирают таким образом, чтобы он имел температуру плавления или размягчения в пределах диапазона температуры нанесения, описанной в данной заявке, то есть предпочтительно приблизительно от 150°С до 300°С, более предпочтительно приблизительно от 220°С до 260°С.

Соответственно, в предпочтительном варианте осуществления, порошковая композиция, описанная в данной заявке, представляет собой наплавляемую эпоксидную (FBE) композицию. Предпочтительные композиции включают эпоксидную смолу, полученную из гомогенной смеси полиглицидилового простого эфира многоатомного фенола, вместе с дигидразидным или дициандиамидным отверждающим агентом. В одном аспекте, наплавляемая эпоксидная композиция присутствует в количестве приблизительно от 20 до 90 мас. %, предпочтительно приблизительно от 30 до 80 мас. %, более предпочтительно приблизительно от 40 до 70 мас. %, и наиболее предпочтительно приблизительно от 50 до 60 мас. %, исходя из общей массы порошковой композиции.

В некоторых вариантах осуществления, текстурированное покрытие, описанное в данной заявке, представляет собой жидкое покрытие, предпочтительно жидкое эпоксидное покрытие. Данные покрытия предпочтительно являются термоотверждающими и имеют высокое содержание твердых веществ. В одном варианте осуществления, отверждающий агент, описанный в данной заявке, помогает достичь твердую, эластичную, порошковую композицию с эпоксидными функциональными группами. Жидкая композиция, описанная в данной заявке, представляет собой отверждаемую композицию, которая может включать, по меньшей мере, один отверждающий агент. Приемлемые отверждающие агенты включают, например, алифатические амины, циклоалифатические амины, полиамины, амиды, полиамиды и их смеси и комбинации. Реакция отверждения может быть инициирована термически или посредством воздействия излучения (например, УФ, УФ-видимого, видимого света, ИК-излучения, ближнего ИК-излучения и электронного пучка). В предпочтительном аспекте, эпоксидное покрытие представляет собой двухкомпонентную систему, и отверждение происходит при температурах окружающей среды.

В одном аспекте, жидкая эпоксидная композиция присутствует в количестве приблизительно от 20 до 90 мас. %, предпочтительно приблизительно от 30 до 80 мас. %, более предпочтительно приблизительно от 40 до 70 мас. %, и наиболее предпочтительно приблизительно от 50 до 60 мас. %, исходя из общей массы порошковой композиции.

Композиция, описанная в данной заявке, может включать другие добавки. Эти другие добавки могут улучшить нанесение покрытия, плавление и/или отверждение такого покрытия, или эксплуатационные характеристики, или внешний вид конечного покрытия. Примеры необязательных добавок, которые могут быть используемыми в композиции, включают: катализаторы отверждения, антиоксиданты, стабилизаторы цвета, добавки для скольжения и смазывания, УФ-поглотители, затрудненные аминные светостабилизаторы, фотоинициаторы, добавки электропроводности, трибоэлектризационные добавки, антикоррозийные добавки, наполнители, текстурирующие агенты, дегазационные добавки, агенты по контролю текучести и добавки для покрытия краев.

В одном варианте осуществления, в котором композиция, описанная в данной заявке, представляет собой порошковое покрытие, полимерное связующее вещество смешивают в сухом виде вместе с любыми добавками, включая любые текстурирующие добавки, функционализированные наполнители и тому подобное, и затем, как правило, смешивают в расплаве путем прохождения через экструдер. Полученный в результате экструдат отверждают путем охлаждения, и затем измельчают или размалывают с образованием порошка. Альтернативно, добавки, описанные в данной заявке, могут быть объединены с пигментом или другой композицией, которая должна быть добавлена в порошковую композицию после экструзии. Частицы добавки могут присутствовать на поверхности порошковой композиции, или, альтернативно, частицы добавки могут быть смешаны с порошковой композицией. В предпочтительном аспекте, текстурирующую добавку и функционализированный наполнитель добавляют к полимерному связующему веществу перед экструзией.

Другие способы также могут использоваться. Например, в одном альтернативном способе используется связующее вещество, которое растворимо в жидком диоксиде углерода. В этом способе, сухие ингредиенты смешивают в жидком диоксиде углерода и затем распыляют с образованием частиц порошка. При желании, порошки могут быть классифицированы или просеяны для достижения желаемого размера частиц и/или распределения по размерам частицы. В еще другом альтернативном способе, порошковая композиция может быть растворена в растворителе, обычно используемом в композициях покрытий, и затем нанесена в виде жидкого покрытия.

Необязательно, другие добавки могут быть использованы в настоящем изобретении. Как обсуждалось выше, добавки могут быть добавлены перед экструзией и быть частью экструдированной порошковой композиции, или могут быть добавлены после экструзии. Приемлемые добавки для добавления после экструзии включают материалы, которые не будут хорошо работать, если бы они были добавлены перед экструзией; материалы, которые могут вызвать дополнительный износ экструзионного оборудования, или другие добавки.

Кроме того, необязательные добавки включают материалы, которые могут быть добавлены во время процесса экструзии, но также могут быть добавлены позже. Добавки могут быть добавлены самостоятельно или в комбинации с другими добавками для того, чтобы обеспечить желаемый эффект порошковой окончательной отделке или порошковой композиции. Эти другие добавки могут улучшить нанесение порошка, плавление и/или отверждение, или конечные эксплуатационные характеристики или внешний вид. Примеры необязательных добавок, которые могут быть используемыми, включают: пигменты, катализаторы отверждения, антиоксиданты, стабилизаторы цвета, добавки для скольжения и смазывания, УФ-поглотители, затрудненные аминные светостабилизаторы, фотоинициаторы, добавки электропроводности, трибоэлектризационные добавки, антикоррозийные добавки, дегазационные добавки, агенты по контролю текучести, и тому подобное.

В одном аспекте, текстурированное покрытие, описанное в данной заявке, при нанесении на подложку (то есть арматуру) улучшает адгезию между подложкой и средой (то есть бетоном), в которую подложка помещена. Одним из возможных способов оценки данной степени адгезии является измерение прочности на выдергивание арматуры. Как используется в данной заявке, термин «прочность на выдергивание» относится к величине силы, требуемой для выдергивания арматуры из бетона, и коррелирует с адгезионной прочностью между конструкционным элементом вставки и агрегированным материалом, в который включается в элемент вставки. Касательно армированного бетона, чем больше прочность на выдергивание, тем прочнее соединение между арматурой и бетоном. Для стальной арматуры, прочность на выдергивание измеряется в соответствии с процедурами, предусмотренными в ASTM А944-10 (Стандартный тестовый метод для сравнения прочности соединения стальных арматурных стержней с бетоном с использованием образцов концов балки). Прочность на выдергивание также может быть определена с использованием модифицированной версии ASTM А944-10, предназначенной для обеспечения оценки в лабораторных масштабах адгезионной прочности. Стальные тестовые образцы помещают в небольшие контейнеры из готовой бетонной смеси. После заливки и отверждения бетона, стальные тестовые образцы подвергаются действию растягивающей силы и выдергиванию из бетона. Пиковое напряжение, измеренное в данном тесте, коррелирует с адгезионной прочностью стали и бетона.

Традиционно, армированный бетон, используемый в строительстве, использует два типа арматуры. В ситуациях, когда бетон, вероятно, испытывает коррозию (например, мосты, дороги и тому подобное), традиционным является покрывать стальную арматуру, чтобы обеспечить гладкую коррозионно-защитную поверхность и, таким образом, увеличить срок службы армированного бетона. Однако бетон, армированный гладкой арматурой с покрытием, демонстрирует более низкую прочность на растяжение и не может выдерживать значительные растягивающие силы, такие как те, которые, например, испытывают в высотных зданиях. Для данных применений, когда требуется высокая прочность на растяжение, или, когда необходимой является защита от коррозии (например, в высотных зданиях и тому подобное), используется стандартная арматура без покрытия, также известная как черный стержень. Черный стержень, как правило, имеет ребристую конфигурацию или конфигурацию в виде скрученной веревки (то есть спиральную), что позволяет увеличить взаимодействие между арматурой и бетоном по сравнению с гладкой стальной арматурой.

Неожиданно, арматура с текстурированным покрытием, описанная в данной заявке, демонстрирует превосходную прочность на выдергивание по сравнению с гладким стержнем с покрытием, поскольку текстурированная поверхность увеличивает адгезию между арматурой и бетоном. Кроме того, неожиданно, арматура с текстурированным покрытием демонстрирует превосходную прочность на выдергивание по сравнению со стандартной арматурой без покрытия или черным стержнем. В одном аспекте, арматура с текстурированным покрытием демонстрирует прочность на выдергивание, по меньшей мере, на 5% больше, предпочтительно на 10% больше, более предпочтительно на 15%, наиболее предпочтительно на 20% и оптимально, по меньшей мере, на 30% больше, чем стандартный черный стержень или гладкий стержень.

Текстурированное покрытие, описанное в данной заявке, может быть нанесено в качестве одинарного слоя, то есть непосредственно на поверхность подложки, такую как стальная арматура без покрытия. Альтернативно, текстурированное покрытие может быть нанесено в качестве второго порошкового покрытия поверх первого покрытия, уже нанесенного на стальную арматуру. В одном варианте осуществления, первое покрытие представляет собой композицию покрытия, предпочтительно эпоксидное покрытие, более предпочтительно гладкое, коррозионностойкое эпоксидное покрытие. Второе покрытие представляет собой порошковую композицию покрытия, предпочтительно наплавляемое эпоксидное покрытие, более предпочтительно текстурированное покрытие, которое обеспечивает шероховатость поверхности (Sz), по меньшей мере, 150 мкм. В одном варианте осуществления, когда наносят первую и вторую композиции покрытия, подложку нагревают для того, чтобы позволить, по меньшей мере, частичное отверждение или гелеобразование первого покрытия, перед тем как наносить второе. В альтернативном варианте осуществления, вторая композиция покрытия может быть нанесена поверх по существу неотвержденного или незагущенного первого покрытия.

Однослойное текстурированное покрытие обеспечивает повышенную прочность на растяжение по сравнению со стандартной арматурой без покрытия, и является особенно полезным при строительстве и других применениях, где защита от коррозии является менее критичной, чем улучшенная прочность на растяжение. Например, в районах мира со значительной сейсмической активностью, армированный бетон должен быть способен выдерживать значительные силы, и однослойное текстурированное покрытие обеспечивает превосходную устойчивость к таким силам по сравнению с традиционной арматурой без покрытия. Однослойное текстурированное покрытие также может быть использовано с арматурой заводского изготовления, то есть арматурой, которая согнута в желаемую форму на стадии изготовления и перед тем, как наносится какое-либо покрытие. Однослойное текстурированное покрытие может также действовать как коррозионностойкое покрытие.

Хотя однослойное текстурированное покрытие может обеспечивать защиту от коррозии, считается, без ограничения теорией, что шероховатая или текстурированная поверхность является прерывистой и может включать микроскопические поры и/или трещины, которые могут не полностью покрываться композицией покрытия. Если вода проникает в эти поры и/или трещины, это может вызвать коррозию в местах, где армированный бетон подвергается воздействию коррозионной среды.

Соответственно, когда требуется защита от коррозии и повышенная прочность на растяжение, может быть использовано текстурированное двухслойное покрытие, при этом первое покрытие наносится на стальную подложку для того, чтобы обеспечить коррозионную стойкость, с последующим нанесением второго покрытия, которое придает подложке текстурированную поверхность. Такое двухслойное покрытие обеспечивает повышенную прочность на растяжение из-за текстурированной поверхности, и коррозионную стойкость, поскольку первое покрытие имеет однородность пленки, достаточную для того, чтобы препятствовать коррозии. Кроме того, двухслойное текстурированное покрытие может иметь большую эластичность, и, следовательно, является полезным, как в арматуре заводского изготовления, так и в арматуре после заводского изготовления, то есть арматуре с покрытием, которая согнута в желаемую форму после стадии изготовления и после того, как покрытие нанесено.

В одном варианте осуществления, текстурированное покрытие, описанное в данной заявке, влияет на длину анкеровки арматуры. Как используется в данной заявке, термин «длина анкеровки» означает минимальную длину стали, которая должна быть заключена в бетон, чтобы обеспечить требуемую прочность. Текстурированное покрытие, описанное в данной заявке, улучшает прочность армированного бетона за счет улучшения взаимодействия между арматурой и бетоном, и в результате, длина арматуры, которая должна быть заключена в бетон, чтобы обеспечить такую же прочность, может быть уменьшена. Кроме того, может быть возможно достигнуть такую же прочность на растяжение с текстурированной арматурой, которая имеет меньший диаметр, чем стандартный стержень без покрытия.

В одном варианте осуществления, текстурированное покрытие, описанное в данной заявке, влияет на длину сращивания арматуры. Традиционно, когда стальная арматура используется для того, чтобы армировать бетон, две части арматуры перекрываются для того, чтобы создать сплошную линию арматуры в бетоне. Длина сращивания соединения внахлест (то есть расстояние перекрытия) зависит от ряда переменных, включая размер и расстояние арматуры друг от друга. Текстурированное покрытие, описанное в данной заявке, улучшает взаимодействие между арматурой и бетоном, и также взаимодействие между двумя частями арматуры. В результате длина сращивания арматуры, требуемая для обеспечения такой же прочности, может быть уменьшена.

Соответственно, в одном варианте осуществления, настоящее изобретение обеспечивает изделие с покрытием, то есть стальную арматуру с текстурированной поверхностью, при этом текстурированное покрытие обеспечивает повышенную прочность на выдергивание по сравнению со стандартом без покрытия, по меньшей мере, на 5%, предпочтительно на 10%, более предпочтительно на 15%, еще более предпочтительно на 20% и оптимально, по меньшей мере, на 30% больше по длине при таком же диаметре арматуры. В другом варианте осуществления, настоящее изобретение обеспечивает изделие с покрытием, которое демонстрирует эквивалентную прочность на выдергивание, что и стандарт без покрытия, по меньшей мере, на 5%, предпочтительно на 10%, более предпочтительно на 15%, еще более предпочтительно на 20% и оптимально, по меньшей мере, на 30% больше в диаметре при такой же длине арматуры.

Альтернативно, количество арматурных стержней (или диаметр стержней), требуемое для заданного количества армированного бетона может быть уменьшено, что в результате обеспечивает повышенную прочность на растяжение. Поскольку затраты на арматуру являются по существу выше, чем затраты на бетон, уменьшение общего количества требуемой арматуры представляет собой значительное уменьшение затрат на армированный бетон. Это также поможет избежать насыщения бетона и сопутствующих высоких затрат на строительство.

Настоящее изобретение обеспечивает способы изготовления изделия с покрытием. Способ включает стадии, на которых обеспечивают подложку и наносят композицию покрытия на подложку. Композиция покрытия может представлять собой жидкую композицию, порошковую композицию, порошковую композицию, растворенную в растворителе, и тому подобное. Жидкие композиции могут быть нанесены на подложку различными способами, известными в данной области с уровня техники, включая распыление, покрытие валиком, покрытие погружением, покрытие щеткой и тому подобное. В одном аспекте, когда наносится двухслойное жидкое покрытие, второе покрытие наносится поверх первого покрытия после того, как первое покрытие высушивается или отверждается. В другом аспекте, двухслойное покрытие может представлять собой гибридное покрытие, включающее как порошковую, так и жидкую композиции покрытий. Например, первое жидкое покрытие может быть нанесено на конструкционный элемент вставки, причем текстурированное порошковое покрытие нанесено, поверх высушенной или отвержденной пленки жидкого покрытия. Альтернативно, первое порошковое покрытие может быть нанесено на конструкционный элемент вставки, причем текстурированное жидкое покрытие нанесено поверх загущенной или отвержденной пленки порошкового покрытия.

В одном аспекте, изделие с покрытием представляет собой текстурированную арматуру с однослойным порошковым покрытием, нанесенным на нее. Способ включает стадии, на которых обеспечивают подложку и наносят порошковую композицию покрытия на нее. Подложку сначала нагревают до температуры приблизительно от 150°С до 300°С, предпочтительно приблизительно от 220°С до 260°С, и текстурированное покрытие формируется на подложке за счет нанесения порошковой композиции покрытия на подложку. В одном аспекте, подложка может быть очищена или обработана для того, чтобы удалить поверхностные примеси, с использованием пескоструйной обработки, например, перед нагреванием и нанесением композиции покрытия.

Настоящее изобретение также обеспечивает способы изготовления изделия с покрытием с двухслойным покрытием. Способ включает стадии, на которых обеспечивают подложку, то есть стальную арматуру. Затем следует стадия нагревания подложки до температуры приблизительно от 150°С до 300°С, предпочтительно приблизительно от 220°С до 260°С. Первое покрытие формируется на подложке за счет нанесения первой композиции на подложку для того, чтобы обеспечить коррозионную стойкость. Первое покрытие может представлять собой порошковое покрытие, жидкое покрытие или гибридное покрытие. Текстурированное покрытие формируется поверх первого покрытия за счет нанесения порошковой композиции покрытия поверх первой композиции. В одном аспекте, текстурированное покрытие наносят поверх первого покрытия непосредственно, то есть когда первое покрытие по существу не отверждено. В альтернативном аспекте, текстурированное покрытие наносят поверх первого покрытия после того, как первое покрытие отверждено. В одном аспекте, подложка может быть сначала очищена или обработана для того, чтобы удалить поверхностные примеси, с использованием пескоструйной обработки, например, перед нагреванием и нанесением первой композиции покрытия.

Порошковая композиция, описанная в данной заявке, может быть нанесена на подложку, такую как стальная арматура, например, различными способами, включая использование псевдоожиженных слоев и распылительных аппликаторов. Чаще всего используют способ электростатического распыления, в котором частицы электростатически заряжаются и распыляются на изделие, которое было заземлено, так что частицы порошка притягиваются и цепляются за изделие. Покрытие затем отверждают, и такое отверждение может происходить за счет непрерывного нагревания, последующего нагревания или остаточного тепла в подложке. Например, покрытие может быть нанесено на нагретую подложку, таким образом, что отверждение происходит непрерывным образом.

Композиции и способы, описанные в данной заявке, могут быть использованы с широким разнообразием подложек. Как правило, и предпочтительно, композиции покрытий, описанные в данной заявке, представляют собой порошковые композиции покрытий, используемые для покрытия металлических подложек, включая, без ограничения, незагрунтованный металл, чистый или пескоструйно обработанный металл и предварительно обработанный металл, в том числе покрытые слоем металла подложки и обработанные методом электроосаждения металлические подложки. Типичные предварительные обработки металлических подложек включают, например, обработку фосфатом железа, фосфатом цинка и тому подобное. Металлические подложки могут быть очищены и предварительно обработаны с использованием различных стандартных способов, известных в промышленности. Примеры включают, без ограничения, фосфатирование железа, фосфатирование цинка, нанокерамические обработки, различные предварительные обработки при температуре окружающей среды, содержащие цирконий предварительные обработки, травление кислотой или любой другой способ, известный в данной области с уровня техники, для того, чтобы получить чистую, свободную от загрязнений поверхность на подложке. Предпочтительная металлическая подложка представляет собой стальную арматуру, которая была очищена пескоструйной обработкой перед нанесением покрытия.

Покрытие может быть нанесено при любой толщине пленки, как того требует конкретная подложка и ее использование. Как правило, конечное пленочное покрытие для однослойного покрытия будет иметь толщину предпочтительно приблизительно от 125 до 700 микрон, более предпочтительно от 200 до 575 микрон, еще более предпочтительно от 250 до 425 микрон. Когда покрытие представляет собой двухслойное покрытие, первое покрытие будет иметь толщину от 100 до 500 микрон, более предпочтительно от 150 до 400 микрон, еще более предпочтительно от 175 до 300 микрон, при этом второе покрытие имеет толщину от 25 до 200 микрон, более предпочтительно от 50 до 175 микрон, еще более предпочтительно от 75 до 125 микрон.

ПРИМЕРЫ

Настоящее изобретение проиллюстрировано следующими примерами. Следует понимать, что конкретные примеры, материалы, количества и процедуры должны интерпретироваться в широком смысле в соответствии с объемом и сущностью изобретения, как изложено в данной заявке. Если не указано иное, все части и процентные содержания представлены по массе, и все молекулярные массы представляют собой средневесовую молекулярную массу. Если не указано иное, все используемые химические вещества являются коммерчески доступными.

ТЕСТОВЫЕ МЕТОДЫ

Если не указано иное, в следующих примерах использовались следующие тестовые методы.

Тест прочности на выдергивание арматуры

Тестирование прочности на выдергивание используется для оценки степени взаимодействия между стальной арматурой и бетоном. Тест проводят в соответствии с ASTM А944-10 (Стандартным тестовым методом для сравнения прочности соединения стальных арматурных стержней с бетоном с использованием образцов концов балки). Короче говоря, тестируемый стержень заливается в блок из армированного бетона, и усилие растяжения прикладывается к тестируемому стержню. Контролируют расстояние смещения стержня, вместе с начальным и максимальным значениями нагрузки.

Тест прочности на выдергивание стержня/проволоки

Тестирование прочности на выдергивание может также использоваться в качестве оценки в лабораторных масштабах или стендовых масштабах взаимодействия между металлическим тестируемым стержнем или проволокой и бетоном. Для такого тестирования, несколько партий влажного бетона получают из готовой смеси бетона (QUIKRETE), и 250 мл бетона выливают в отдельные пластиковые контейнеры. Металлические тестируемые стержни с покрытием (0,64 см × 2,54 см × 20,32 см) затем помещают в каждую чашку бетона на глубину приблизительно 1,9 см. После заливки, бетону позволяют отвердеть в течение трех дней и усилие растяжения 5 кН прикладывают к каждому тестируемому стержню, при этом поддерживая верхнюю поверхность бетона с использованием прибора Instron 3345, и тестируемые стержни выдергивают из бетона со скоростью 1 мм/мин. Наблюдаемое пиковое напряжение обеспечивает меру прочности на выдергивание для каждого тестируемого стержня с покрытием.

Измерение шероховатости поверхности

Степень текстуры определяется путем измерения шероховатости поверхности металлических тестируемых стержней с покрытием с использованием оптического микроскопа Optical Keyence. Оптический профайлер микроскопа создает изображение поверхности, отображаемой как пики и впадины. Шероховатость поверхности сообщается в виде Sz, параметра, представляющего расстояние между самой высокой точкой поверхности и самой нижней точкой поверхности.

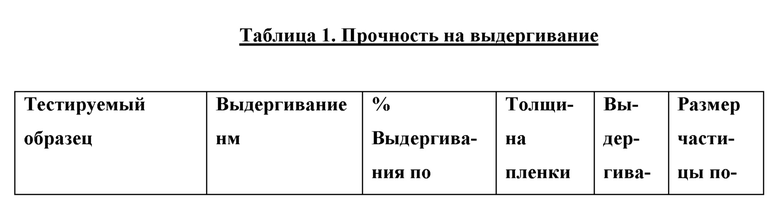

Пример 1. Тестирование прочности на выдергивание

Порошковые композиции получали, как показано в таблице 1, и наносили покрытие на тестируемые образцы при указанной толщине пленки. Тесты прочности на выдергивание проводили в соответствии с ASTM А944-10. Результаты показаны в таблице 1.

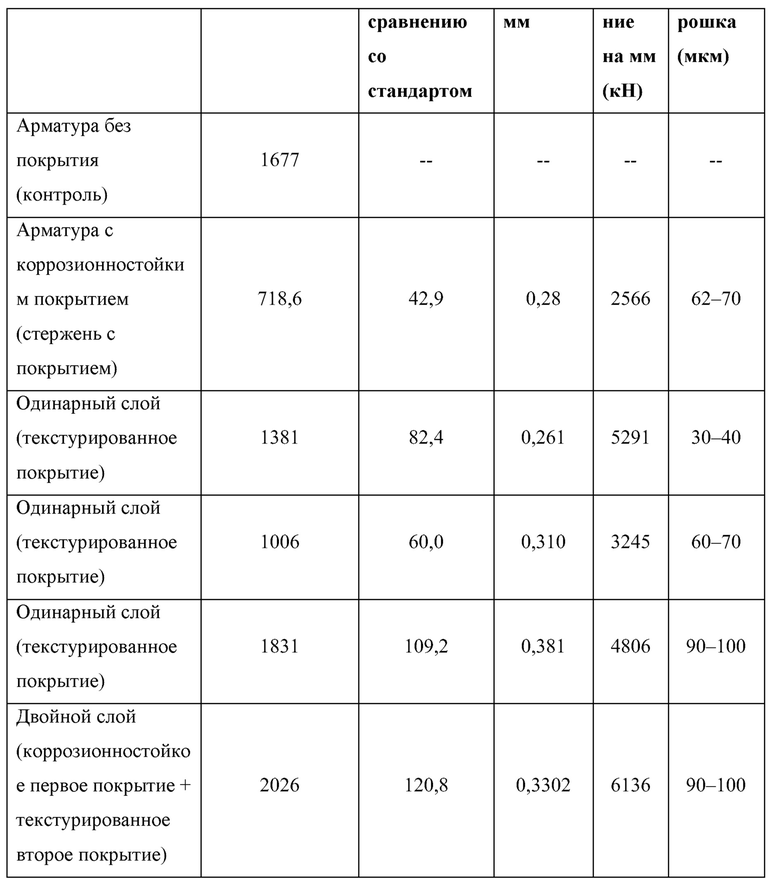

Пример 2. Влияние шероховатости поверхности на прочность на выдергивание

Для определения влияния шероховатости поверхности на прочность на выдергивание, металлические тестируемые стержни покрывали составами №1 - №4, как показано в таблице 2. Для каждого тестируемого стержня, шероховатость поверхности измеряли с использованием светового микроскопа. Поверхность была представлена, как показано на фигуре 2А, на которой изображены изображения под микроскопом поверхности тестируемого стержня с текстурированным покрытием, нанесенным на него. На фигуре 2В изображено изображение под микроскопом поверхности без покрытия.

Для тестирования прочности на выдергивание, каждый тестируемый стержень помещали в бетон для тестирования на выдергивание. Прикладывали усилие растяжения, и каждый тестируемый стержень выдергивали из бетона с фиксированной скоростью. Измеряли пиковое напряжение для каждого стержня, и результаты приведены в таблице 2. Наблюдается положительная корреляция между шероховатостью поверхности и пиковым напряжением.

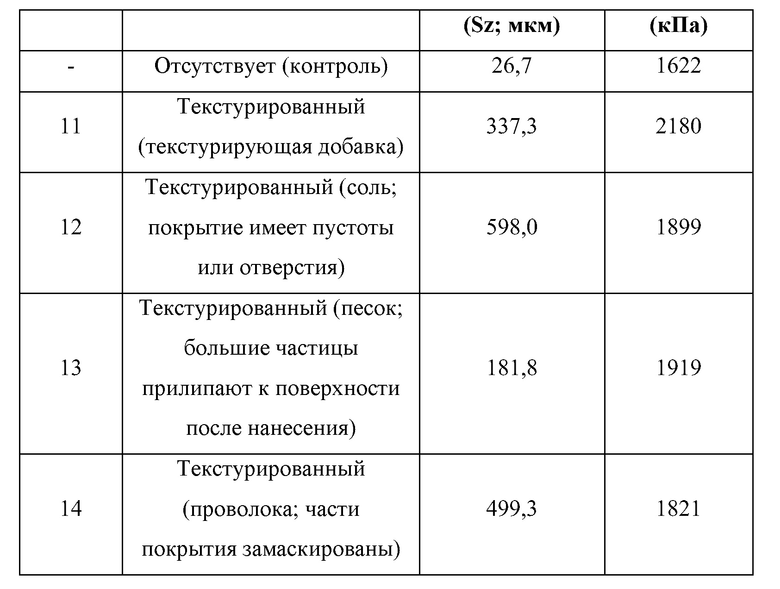

Пример 3. Влияние шероховатости поверхности на адгезию к бетону

Для того, чтобы продемонстрировать влияние шероховатости поверхности на адгезию металлического стержня с покрытием к бетону, составы порошковых покрытий №1 - №4 (как показано в таблице 2) наносили на металлические тестируемые стержни, и причем стержни затем помещали в бетон. После заливки и отверждения бетона, прикладывали усилие растяжения, и тестируемые стержни выдергивали из бетона с фиксированной скоростью. На фигуре 1А изображен тестируемый стержень, покрытый текстурированным покрытием, и на фигуре 1В изображен тестируемый стержень с гладкой поверхностью. Остатки бетона прилипали к текстурированному покрытию на тестируемом стержне, в то время как тестируемый стержень с гладкой поверхностью чисто выдергивается из бетона.

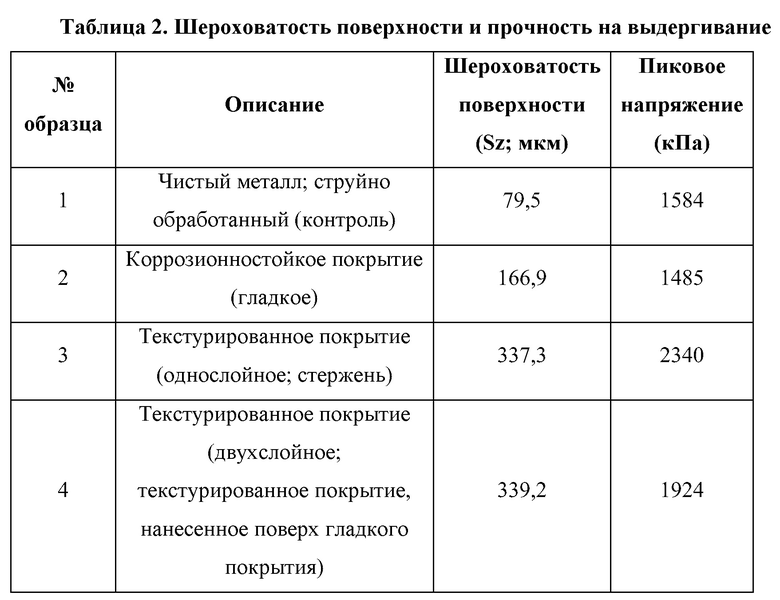

Пример 4. Влияние текстурирующей добавки на прочность на выдергивание

Для того, чтобы оценить влияние различных текстурирующих добавок на шероховатость поверхности и соответствующую прочность на выдергивание, составы порошковых покрытий №5 - №8 наносили на металлические тестируемые стержни с использованием текстурирующих добавок, показанных в таблице 3. Значения шероховатости поверхности измеряли для каждого тестируемого стержня, и стержни затем помещали в бетон. После заливки и отверждения бетона, прикладывали усилие растяжения, и тестируемые стержни выдергивали из бетона с фиксированной скоростью. Пиковое напряжение измеряли для каждого тестируемого стержня, и результаты были такими, как показано в таблице 3. Состав, содержащий частицы PTFE, показал повышенную шероховатость поверхности и прочность на выдергивание по сравнению с составами, полученными с другими текстурирующими добавками.

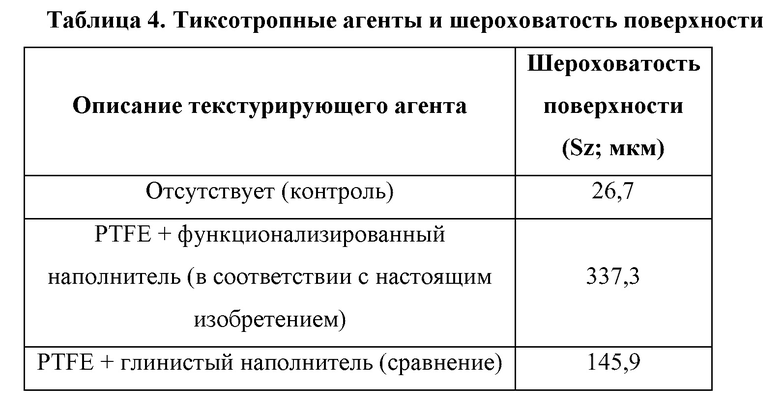

Пример 5. Влияние тиксотропного агента на шероховатость поверхности

Для того чтобы определить влияние конкретных тиксотропных агентов и текстурирующих добавок на шероховатость поверхности и соответствующую прочность на выдергивание, составы порошковых покрытий №9 и №10 наносили на металлические тестируемые стержни. Каждый состав включал такую же текстурирующую добавку, но различные тиксотропные агенты, как показано в таблице 4. Значения шероховатости поверхности измеряли для каждого тестируемого стержня с использованием светового микроскопа. Результаты были такими, как показано в таблице 4. Комбинация PTFE и функционализированного материала наполнителя показала повышенную шероховатость поверхности.

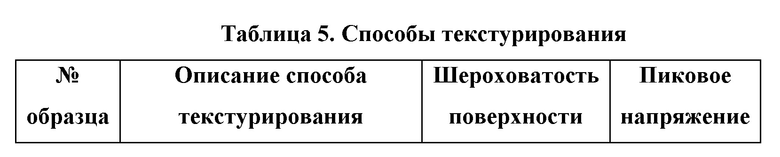

Пример 6. Влияние различных типов текстуры на шероховатость поверхности

Для того, чтобы определить корреляцию между шероховатостью поверхности и текстурой, металлические тестируемые стержни покрывали традиционным эпоксидным покрытием, и текстуру вводили различными способами, как показано в таблице 5. Фигура 3 представляет визуальное изображение различных типов текстуры. Для сравнения также использовали тестируемый стержень, покрытый текстурированным покрытием в соответствии с настоящим изобретением. Измеряли шероховатость поверхности каждого тестируемого стержня, и образцы затем помещали в бетон. После заливки и отверждения бетона, прикладывали усилие растяжения, и тестируемые стержни выдергивали из бетона с фиксированной скоростью. Пиковое напряжение измеряли для каждого теста. Результаты были такими, как показано в таблице 5.

Некоторые способы текстурирования создают значительную шероховатость поверхности, но без соответствующего увеличения адгезии по сравнению с контролем без покрытия. Это может быть связано с разрушением покрытия на когезионном уровне или потому, что частицы не прилипали надлежащим образом к покрытию, или не были надлежащим образом инкапсулированы в покрытие. Касательно текстуры, создаваемой проволокой, шероховатость ограничивалась относительно небольшой площадью маски.

Полное раскрытие всех патентов, патентных заявок и публикаций и материалов, доступных в электронном виде, приведенных в данной заявке, включено путем ссылки. Приведенное выше подробное описание и примеры приведены только для ясности понимания. Никаких ненужных ограничений не должны понимать из этого. Настоящее изобретение не ограничивается точными деталями, показанными и описанными, поскольку варианты, очевидные для специалиста в данной области техники, будут включены в настоящее изобретение, определенное формулой изобретения. Настоящее изобретение, иллюстративно раскрытое в данной заявке, подходящим образом может быть осуществлено на практике, в некоторых вариантах осуществления, в отсутствие какого-либо элемента, который конкретно не раскрыт в данной заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВОЕ ПОКРЫТИЕ | 2012 |

|

RU2597621C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ ДЛЯ ТЕКСТУРИРОВАННОГО ПОКРЫТИЯ | 1991 |

|

RU2045559C1 |

| Стабильные при высокой температуре однокомпонентные термоотверждаемые композиции | 2016 |

|

RU2679798C1 |

| СКЛЕИВАНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2633581C2 |

| Антикоррозийные покрытия | 2014 |

|

RU2641750C2 |

| ПОВЕРХНОСТНАЯ ПЛЕНКА ДЛЯ КОМПОЗИТНЫХ СТРУКТУР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2608400C2 |

| ПОРОШКОВОЕ ПОКРЫТИЕ С НИЗКОЙ ТЕМПЕРАТУРОЙ НАНЕСЕНИЯ | 2013 |

|

RU2603679C2 |

| УДАЛЯЕМЫЙ СЛОЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ И СВЯЗЫВАНИЯ КОМПОЗИТНЫХ СТРУКТУР С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2646218C1 |

| КОМПОЗИТНАЯ АРМАТУРА "АСТРОФЛЕКС" (ВАРИАНТЫ) | 2009 |

|

RU2405091C1 |

| УДАЛЯЕМЫЙ СЛОЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ И СВЯЗЫВАНИЯ КОМПОЗИТНЫХ СТРУКТУР С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2602102C2 |

Изобретение относится к получению армированных агрегированных материалов, таких как, например, бетон, цемент, асфальт, используемых в различных гражданских и архитектурных конструкциях и компонентов, устойчивых к коррозии и сжимающим силам. Описано изделие с покрытием, включающее подложку (конструктивный элемент) с композицией покрытия, нанесенной на нее, для того, чтобы обеспечить изделие с покрытием с текстурированной поверхностью, а также к способу покрытия конструкционного элемента вставки. В одном аспекте, изделие с покрытием представляет собой стальную арматуру, используемую для армирования бетона. Изобретение обеспечивает получение текстурированных покрытий с высокими эксплуатационными характеристиками и текстурированная поверхность обеспечивает оптимальную шероховатость поверхности и демонстрирует превосходную прочность на выдергивание по сравнению со стандартом без покрытия. 3 н. и 13 з.п. ф-лы, 3 ил., 5 табл., 6 пр.

1. Изделие с покрытием, содержащее: конструкционный элемент вставки; и

покрытие, полученное путем отверждения по меньшей мере, порошковой композиции покрытия, нанесенной на конструкционный элемент вставки, при этом композиция содержит:

компонент связующей смолы, содержащий композицию эпоксидной смолы, содержащую эпоксидную смолу и отверждающий агент; и

агломерат, содержащий

текстурирующую добавку; и

по меньшей мере, один функционализированный наполнитель,

причем изделие с покрытием имеет текстурированную поверхность.

2. Изделие с покрытием по п. 1, отличающееся тем, что содержит:

покрытие, полученное путем отверждения порошковой композиции покрытия, нанесенной на конструкционный элемент вставки, при этом порошковая композиция покрытия содержит:

приблизительно от 40 до 70% по массе компонента связующей смолы;

приблизительно от 0,5 до 5% по массе текстурирующей добавки; и

приблизительно от 0,5 до 20% по массе функционализированного наполнителя,

причем порошковое покрытие, при нанесении на тестируемый стержень, демонстрирует увеличение прочности на выдергивание, по меньшей мере, на 10% по сравнению с тестируемым стержнем без покрытия.

3. Способ покрытия конструкционного элемента вставки, включающий стадии, на которых:

обеспечивают конструкционный элемент вставки;

нагревают конструкционный элемент вставки до температуры приблизительно от 150°C до 300°C;

наносят порошковую композицию покрытия на нагретый элемент вставки, при этом порошковая композиция покрытия содержит:

компонент связующей смолы, содержащий композицию эпоксидной смолы, содержащую эпоксидную смолу и отверждающий агент;

текстурирующую добавку; и

функционализированный наполнитель; и

отверждают нанесенную порошковую композицию покрытия.

4. Изделие по п. 1, отличающееся тем, что текстурированная поверхность получена путем включения текстурирующей добавки в порошковую композицию покрытия.

5. Изделие по п. 1, отличающееся тем, что текстурированная поверхность получена путем формирования прерывистой отвержденной пленки из порошковой композиции покрытия, нанесенной на конструкционный элемент вставки.

6. Способ по п. 3, отличающийся тем, что порошковая композиция покрытия представляет собой наплавляемую эпоксидную композицию.

7. Изделие по п. 1, отличающееся тем, что конструкционный элемент вставки изготовлен из материала, выбранного из металла, стекла, полимерных материалов, керамики и их смесей или комбинаций.

8. Изделие по п. 1, отличающееся тем, что конструкционный элемент вставки выбран из группы, состоящей из арматуры, штыря, волокна, сетки, пластины и их комбинаций.

9. Агрегированный армированный материал, содержащий изделие с покрытием по п. 1, причем изделие с покрытием включено в агрегированный материал для армирования агрегированного материала.

10. Агрегированный армированный материал по п. 9, отличающийся тем, что агрегированный материал выбран из бетона, цемента, асфальта, почвы и их смесей или комбинаций.

11. Изделие по п. 1, отличающееся тем, что конструкционный элемент вставки представляет собой стальную арматуру или металлический штырь.

12. Способ по п. 3, отличающийся тем, что текстурирующая добавка выбрана из политетрафторэтилена (PTFE), поливинилиденфторида (PVDF), полифениленсульфида (PPS), полиэтилена со сверхвысокой молекулярной массой (UHMWPE), перфторалкоксиалкана (PFA); тетрафторэтиленперфторпропилена (FEP), полиэфирэфиркетона (PEEK), полиэтилена высокой плотности (HDPE), поливинилхлорида (PVC), поливинилиденфторида (PVDF), пара-арамидных волокон (KEVLAR) и их смесей или комбинаций.

13. Способ по п. 3, отличающийся тем, что текстурирующая добавка представляет собой PTFE.

14. Изделие по п. 1, отличающееся тем, что текстурирующая добавка присутствует в количестве приблизительно от 0,05 до 5 мас.%, исходя из общей массы композиции покрытия.

15. Изделие по п. 1, отличающееся тем, что текстурирующая добавка имеет медианный размер частицы (D50) приблизительно от 75 до 300 микрон перед экструзией с компонентом связующей смолы порошковой композиции покрытия.

16. Изделие по п. 1, отличающееся тем, что функционализированный наполнитель и текстурирующая добавка объединяются с образованием агломерата.

| Способ получения стального листа | 1958 |

|

SU118951A1 |

| WO 2005002530 A1 13.01.2005 | |||

| А.Д.ЯКОВЛЕВ Химия и технология лакокрасочных материалов, Ленинград, Химия, 1981 | |||

| WO 2012110451 A 23.08.2012 | |||

| ПОРОШКОВЫЕ ПОКРЫТИЯ С ПОНИЖЕННЫМ БЛЕСКОМ, С ИСПОЛЬЗОВАНИЕМ СВОБОДНЫХ РАДИКАЛОВ | 2002 |

|

RU2289600C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ ДЛЯ ТЕКСТУРИРОВАННОГО ПОКРЫТИЯ | 1991 |

|

RU2045559C1 |

Авторы

Даты

2019-07-01—Публикация

2016-05-02—Подача