Описание

Изобретение относится к устройству для смешения горючего газа и воздуха для горения для подачи в горелку. Такие устройства доставляют смесь газ-воздух для сжигания горючего газа в горелке. Такие устройства применяются, например, в установках для горячей воды, как например, в котле для центрального отопления, водонагревателе или газовой колонке для подогрева воды.

Для такого горения с предварительным смешением горючего газа соотношение воздуха для горения и соответствующего газа в смеси регулируется. Соотношение воздуха для горения и горючего газа выбирается так, чтобы достичь эффективного и безопасного горения. Стехиометрическое соотношение горения с некоторым избытком воздуха обычно выбирается для соотношения воздух-газ. Соотношение приблизительно 10 частей воздуха на 1 часть природного газа является, например, оптимальным для горения природного газа.

US 6561791 описывает устройство с газопроводом для подачи горючего газа и с воздухопроводом для подачи воздуха для горения. Газопровод содержит регулировочный клапан (также упоминаемый, как «дросселирующий клапан»). Датчик потока соединен с газопроводом и воздухопроводом. Регулировочный клапан регулируется в зависимости от расхода, измеренного датчиком расхода. Если давление в газопроводе и воздухопроводе является тем же самым, измеренный расход будет равен нулю. Однако, если давление воздуха больше, чем давление газа, датчик измеряет поток из воздухопровода в газопровод. Клапан газа в таком случае открывается больше. Если давление воздуха меньше, чем давление газа, будет измерен противоточный расход. Клапан газа в таком случае закрывается больше.

Такое регулирование регулирует регулировочный клапан с тем, чтобы удерживать расход потока газа через датчик расхода равным нулю. Датчики потока являются, однако, менее точными в диапазоне низкого расхода текучей среды, то есть в диапазоне измерения около нуля. Известное регулирование поэтому является также неточным.

Неисправный датчик расхода, кроме того, трудно распознать в традиционных устройствах. Это происходит потому, что неисправный датчик расхода будет обычно иметь вывод на нулевое значение; именно на то значение, на которое регулирование настроено. Это может дать неправильное впечатление, что регулирование функционирует правильно.

Следовательно, задачей изобретения является представление устройства для смешения горючего газа и воздуха для горения для подачи в горелку, в котором соотношение газ-воздух может быть отрегулировано точным и надежным способом.

Эта задача достигается посредством устройства в соответствии с изобретением для смешения горючего газа и воздуха для горения для подачи в горелку. В варианте осуществления устройства в соответствии с изобретением устройство содержит:

-воздухопровод для подачи воздуха для горения;

-газопровод для подачи горючего газа, который снабжен регулировочным клапаном;

-первый измерительный трубопровод с первым наружным концом, который соединен с воздухопроводом, и вторым наружным концом, который соединен с газопроводом;

-второй измерительный трубопровод с первым наружным концом, который соединен с первым измерительным трубопроводом в точке между первым и вторым наружным концом первого измерительного трубопровода, таким образом образуя трехходовую точку пересечения, и со вторым наружным концом, который соединен с газопроводом и/или воздухопроводом;

-тепловой датчик массового расхода, содержащий:

-первый датчик температуры, расположенный в первом трубопроводе и установленный так, что он помещен в поток газа между трехходовой точкой пересечения и воздухопроводом в процессе использования; и

-второй датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он помещен в поток газа между трехходовой точкой пересечения и газопроводом в процессе использования;

-контроллер, соединенный с тепловым датчиком массового расхода и регулировочным клапаном и выполненный с возможностью регулирования регулировочным клапаном в зависимости от разницы, измеренной тепловым датчиком массового расхода, между массовым расходом потока газа между трехходовой точкой пересечения и воздухопроводом и массовым расходом потока газа между трехходовой точкой пересечения и газопроводом.

Тепловые датчики массового расхода, также упоминаемые, как тепловые датчики расхода, известны сами по себе. Тепловые датчики массового расхода особенно пригодны для измерения массового расхода протекающего газа.

Первый пример традиционного теплового датчика массового расхода содержит нагревательный элемент и два датчика температуры. Один из датчиков температуры помещен выше по потоку от нагревательного элемента, в то время как другой датчик температуры помещен ниже по потоку от нагревательного элемента. Нагревательный элемент нагревает текучую среду локально. Когда текучая среда протекает, тепло будет перемещено с протекающей массой. Датчик ниже по потоку от нагревательного элемента таким образом измеряет более высокую температуру, чем датчик выше по потоку от нагревательного элемента. Направление и массовый расход текучей среды могут быть измерены в зависимости от разницы температуры.

Другой тип теплового датчика массового расхода содержит горячую проволоку (датчик массового расхода с горячей проволокой или датчик массового расхода воздуха (MAF) с горячей проволокой). Горячая проволока здесь помещена в поток газа для измерения. Охлаждение горячей проволоки представляет собой измерение массового расхода проходящего газа.

Дополнительным типом теплового датчика расхода является вариант датчика массового расхода с горячей проволокой, в котором термистор, например, резистор PTC, как например, резистор Pt100, или резистор NTC, применяется вместо горячей проволоки.

В контексте изобретения под массовым расходом понимается обозначение величины потока текучей среды, выраженное в массе на единицу времени. Помимо величины, поток также имеет направление, то есть поток текучей среды является векторной величиной. Символ ϕ будет применен для потока текучей среды, в то время как запись |ϕ| будет использована для расхода.

Тепловой датчик массового расхода в соответствии с вышеописанным вариантом осуществления содержит первый датчик температуры и второй датчик температуры, которые оба предусмотрены в первом измерительном трубопроводе. Первый датчик температуры установлен так, что он помещен в поток газа между трехходовой точкой пересечения и воздухопроводом в процессе использования. Второй датчик температуры установлен так, что он помещен в поток газа между трехходовой точкой пересечения и газопроводом в процессе использования. Второй датчик температуры таким образом помещен ниже по потоку от первого датчика температуры, как видно в направлении от воздухопровода к газопроводу.

Первый и второй датчики температуры размещены, например, на обеих сторонах от трехходовой точки пересечения. Датчики температуры предусмотрены, например, на обеих сторонах от точки, в которой второй измерительный трубопровод соединен с первым измерительным трубопроводом. То есть, первый датчик температуры размещен в части первого измерительного трубопровода, которая простирается от трехходовой точки пересечения к воздухопроводу и второй датчик температуры размещен в части первого измерительного трубопровода, которая простирается от трехходовой точки пересечения к газопроводу. Однако датчики температуры также могут быть размещены ближе друг к другу, поскольку первый датчик выполнен с возможностью измерения потока газа между трехходовой точкой пересечения и воздухопроводом, и второй датчик выполнен с возможностью измерения потока газа между трехходовой точкой пересечения и газопроводом. Первый и второй датчики расположены, например, на обеих сторонах воображаемой линии под прямым углом к первому измерительному трубопроводу, которая проходит через центр первого наружного конца второго измерительного трубопровода.

Если поток газа в первом измерительном трубопроводе в направлении воздухопровода отличается от потока газа в направлении второго измерительного трубопровода, эта разница регистрируется посредством первого и второго датчиков температуры. В первом примере первый и второй датчик температуры выполнены в варианте осуществления, как термистор или горячая проволока и каждый соединен с источником электропитания таким образом, чтобы ток проходил через термистор или горячую проволоку. Проходящий газ охлаждает датчики температуры, что влияет на сопротивление датчиков температуры. Это изменение сопротивления регистрируется и является измерением массового расхода проходящего газа. Каждый датчик является, например, включенным в цепь анемометра с постоянной температурой или цепь анемометра с постоянным напряжением или цепь анемометра с постоянным током. Во втором примере нагревательный элемент предусмотрен для нагревания проходящего газа, и разница температур, измеренных первым и вторым датчиком температуры, является измерением разницы в потоке газа соответственно в воздухопроводе и газопроводе.

Трехходовая точка пересечения образована так, что первый измерительный трубопровод соединен со вторым измерительным трубопроводом. Другими словами, трехходовая точка пересечения снабжена одним входом и двумя выходами или одним выходом и двумя входами. Во втором случае два входа соединены с воздухопроводом и газопроводом.

Поток газа между трехходовой точкой пересечения и воздухопроводом может таким образом быть направлен как от трехходовой точки пересечения к воздухопроводу, так и наоборот. Поток газа между трехходовой точкой пересечения и газопроводом может более того быть направлен как по направлению к газопроводу, так и обратно. Поток газа между трехходовой точкой пересечения и газопроводом в любом случае имеет направление, противоположное направлению потока газа между трехходовой точкой пересечения и воздухопроводом.

Тепловой датчик массового расхода соединен с контроллером, который может в этом случае регулировать регулировочный клапан в зависимости от измеренной разницы в массовом расходе. Если разница определена, давление в газопроводе и воздухопроводе различается, и регулировочный клапан регулируется так, чтобы исправить это.

В традиционных системах, в которых не предусмотрен никакой второй измерительный трубопровод, регулировочный клапан регулируется так, чтобы никакой поток не проходил через первый измерительный трубопровод. В устройстве в соответствии с изобретением регулировочный клапан, однако, регулируется так, чтобы поток проходил в первом измерительном трубопроводе. Поскольку датчики расхода являются менее точными в диапазоне низкого расхода текучей среды, изобретение может измерить разницу давления между газопроводом и воздухопроводом более точно, чем традиционные системы. Менее точный датчик может, если желательно, быть достаточным для устройства в соответствии с изобретением.

Дополнительной выгодой изобретения является то, что неисправный датчик можно распознать более легко. В традиционных системах неисправный датчик может иметь вывод на нулевой величине, в то время как поток фактически имеет место от газопровода к воздухопроводу или наоборот. Благодаря присутствию второго измерительного трубопровода поток газа все еще присутствует в первом измерительном трубопроводе, когда давление в воздухопроводе и газопроводе является равным. В нежелательном случае, когда датчик имеет вывод на нулевой массовый расход, будет немедленно ясно, что здесь имеется дефект.

Дополнительная выгода изобретения состоит в том, что поскольку предусмотрен второй измерительный трубопровод, общий расход воздуха и/или газа может, если желательно, может быть определен без отдельного датчика, который должен быть обеспечен для этой цели. Это определение будет объяснено ниже. Первый измерительный трубопровод и второй измерительный трубопровод образуют трехходовую точку пересечения. Три потока текучей среды могут быть определены. Первый поток текучей среды ϕ1 определен, как поток в первом измерительном трубопроводе, из трехходовой точки пересечения в воздухопровод. Второй поток текучей среды ϕ2 определен, как поток в первом измерительном трубопроводе из трехходовой точки пересечения в газопровод. Второй поток текучей среды ϕ2 имеет направление, противоположное первому потоку текучей среды ϕ1. Третий поток текучей среды ϕ3 определен, как поток во втором измерительном трубопроводе, из измерительного трубопровода в трехходовую точку пересечения. Поскольку количество газа, протекающего в трехходовую точку пересечения, должно быть равно количеству газа, вытекающего из трехходовой точки пересечения, это является случаем, когда ϕ1+ϕ2=ϕ3. Массовый расход текучей среды ϕ1 и поток текучей среды ϕ2 могут быть определены в зависимости от измерения посредством первого и второго измерительных датчиков, ϕ3 может затем быть рассчитано на основе ϕ1 и ϕ2, например, как сумма ϕ1 и ϕ2.

Так как контроллер регулирует клапан газа таким образом, чтобы |ϕ1| = |ϕ2|, массовый расход |ϕ3| может быть определен, если желательно, как |ϕ3|=2×|ϕ1| или |ϕ3|=2×|ϕ2|, хотя такое определение будет обычно менее точным, чем определение на основе суммы ϕ1 и ϕ2.

Другими словами, в традиционных системах с только одним измерительным трубопроводом может быть измерено только одна величина, в то время как в настоящем изобретении могут быть измерены по меньшей мере две величины: разница в потоке текучей среды, которая характеризует разницу давления между газопроводом и воздухопроводом, и сумму потоков текучей среды, которая характеризует общий расход.

В горелке проводимость пламени используется, чтобы измерить, имеет ли место фактическое горение. Также возможно на основе проводимости проверить, является ли горение корректным, например, имеет ли место горение с достаточным избытком кислорода. Это, следовательно, очень важно для безопасности установки, о которой идет речь. Ток пламени, который измеряется, однако, также зависит от нагрузки, то есть величины потока газа. Поскольку изобретение дает возможность измерять общий расход потока газа, предполагаемый ток пламени может быть определен и использоваться, чтобы наблюдать правильное функционирование устройства.

Дополнительная выгода изобретения состоит в том, что регулирование может быть выполнено с помощью электроники.

Тепловой датчик массового расхода, например, калибруется перед тем, как устройство запускается в работу. Калибровка предпочтительно имеет место, когда устройство выключено, когда по меньшей мере, никакие потоки газа и воздуха не имеют места в устройстве. Процессор, например, определяет массовый расход через второй измерительный трубопровод на основе по меньшей мере одной величины, измеренной первым датчиком температуры, и величины, измеренной вторым датчиком температуры, и калибровочных данных и/или характеристики датчика.

В предпочтительном варианте осуществления первый датчик температуры и второй датчик температуры каждый предусмотрены в цепи для анемометра с постоянной температурой. Первый датчик температуры и второй датчик температуры предпочтительно выполнены, как термистор, датчик с горячей проволокой или датчик с горячей пленкой (также известный, как проба с горячей пленкой ).

Такая цепь выполнена с возможностью удержания температуры датчика температуры и, по этой причине, его сопротивление постоянно за счет регулирования потока через датчик. Это, например, реализуется с контуром обратной связи, например, на основе усилителя в сочетании с мостом Ветстоуна. Напряжение в датчике температуры обеспечивается для тока через датчик, вследствие чего датчик температуры нагревается. Когда датчик температуры, как например, термистор PTC или с горячей проволокой, охлаждается благодаря проходящему газу, обратная цепь будет задействовать большую мощность (потреблять больше электроэнергии) для того, чтобы удерживать датчик температуры при той же температуре. Это может быть измерено на выводе (выходе) цепи.

Альтернативно, первый датчик температуры и второй датчик температуры предусмотрены каждый в цепи для анемометра с постоянным напряжением или анемометра с постоянным током. В другом предпочтительном варианте осуществления тепловой датчик массового расхода дополнительно содержит нагревательный элемент, расположенный в первом измерительном трубопроводе и помещенный в трехходовой точке пересечения или вблизи нее, в которой первый датчик температуры помещен выше по потоку от нагревательного элемента, и второй датчик температуры помещен ниже по потоку от нагревательного элемента, как видно в направлении от воздухопровода к газопроводу, в котором контроллер выполнен с возможностью регулирования регулировочным клапаном в зависимости от разницы между температурой, измеренной первым датчиком температуры, и температурой, измеренной вторым датчиком температуры.

Первый и второй датчики температуры предпочтительно размещены по существу на одно и то же расстояние от нагревательного элемента так, чтобы разница температуры, измеренной между датчиками, была равна нулю в отсутствии потока через измерительный трубопровод, из газопровода в воздухопровод или наоборот. Если два датчика температуры имеют различные расстояния от нагревательного элемента, регулирование может компенсировать это.

В варианте осуществления устройство содержит процессор, который функционально соединен с тепловым датчиком расхода и выполнен с возможностью определения массового расхода через второй измерительный трубопровод в зависимости от величин, выводимых посредством первого датчика температуры и второго датчика температуры.

Процессор и контроллер могут быть объединены. Другими словами, вместо отдельного процессора, контроллер может быть выполнен с возможностью регулирования как регулировочным клапаном, так и возможностью определения массового расхода через второй измерительный трубопровод, то есть рассчитывать массовый расход через второй измерительный трубопровод.

В дополнительном предпочтительном варианте осуществления в соответствии с изобретением тепловой датчик массового расхода содержит третий датчик температуры, расположенный на стороне нагревательного элемента, обращенной по направлению ко второму измерительному трубопроводу, и процессор выполнен с возможностью определения массового расхода через второй измерительный трубопровод в зависимости от величин, выводимых посредством первого, второго и третьего датчиков температуры.

Общий расход через второй измерительный трубопровод может быть определен более точно посредством обеспечения третьим датчиком температуры. Поток ϕ3, например, определяется, как поток от второго измерительного трубопровода к трехходовой точке пересечения. В соответствии с этим определением, третий датчик температуры расположен выше по потоку относительно нагревательного элемента в направлении потока ϕ3, в то время как первый и второй датчики температуры размещены ниже по потоку относительно нагревательного элемента. В случае положительного потока, то есть потока в направлении, как определено выше, первый и второй датчики температуры будут измерять более высокую температуру, чем третий датчик температуры. Аналогично, в случае отрицательного потока, то есть потока от трехходовой точки пересечения ко второму измерительному трубопроводу, третий датчик температуры будет измерять более высокую температуру, чем первый и второй датчики температуры. Общий расход через второй измерительный трубопровод, следовательно, относится к разнице между температурой, измеренной посредством третьего датчика температуры и температурой, измеренной посредством первого и/или второго датчика температуры. Эта разница, например, определяется, как ΔТ=Т1+Т2-2×Т3, или как ΔТ=(Т1+Т2)/2-Т3, где Т1 представляет собой температуру ith датчика температуры. Исходя из линейного отношения между расходом и разницей температуры, это является тогда случаем, в котором |ϕ3|=ΔT×C, где С представляет собой константу.

Первый, второй и третий датчики температуры предпочтительно расположены в той же самой плоскости.

Тепловой датчик расхода предпочтительно выполнен, как микродатчик, например, как датчик c тонкой пленкой.

В соответствии с изобретением, второй измерительный трубопровод может быть выполнен различными способами. В первом и втором вариантах осуществления второй измерительный трубопровод соединен с газопроводом, в то время как в третьем и четвертом вариантах осуществления второй измерительный трубопровод соединен с воздухопроводом.

В первом варианте осуществления второй наружный конец второго измерительного трубопровода соединен с газопроводом в точке, расположенной выше по потоку относительно точки, в которой первый измерительный трубопровод соединен с газопроводом, как видно в направлении потока горючего газа через газопровод.

В этом варианте осуществления расход, протекающий через второй измерительный трубопровод, представляет собой измерение входящего потока горючего газа в устройство. Благодаря изобретению, таким образом становится возможным определять величину потока газа. Ожидаемый ток пламени может быть определен на основе этого расхода газа с тем, чтобы было возможно точно наблюдать, правильное ли горение имеет место.

Во втором варианте осуществления второй наружный конец второго измерительного трубопровода соединен с газопроводом в точке, расположенной ниже по потоку относительно точки, в которой первый измерительный трубопровод соединен с газопроводом, как видно в направлении потока горючего газа через газопровод.

Направления потока изменяются в обратном направлении относительно первого варианта осуществления. В этом варианте осуществления поток во втором измерительном трубопроводе, однако, также измеряет поток газа. Давление также регулируется подобным образом в зависимости от разницы между первым потоком ϕ1 от воздухопровода к трехходовой точке пересечения и вторым потоком ϕ2 от трехходовой точки пересечения к газопроводу.

В первом и втором варианте осуществления газопровод предпочтительно содержит ограничение потока между точкой, в которой первый измерительный трубопровод соединен с газопроводом, и точкой, в которой второй измерительный трубопровод соединен с газопроводом.

Это достигается благодаря ограничению потока, например, сужению, что достаточно большой поток протекает через второй измерительный трубопровод. То есть, величина ϕ3 является достаточно высокой, чтобы позволить выполнять надежное измерение потока газа для представления.

В третьем варианте осуществления второй наружный конец второго измерительного трубопровода соединен с воздухопроводом в точке, размещенной выше по потоку относительно точки, в которой первый измерительный трубопровод соединен с воздухопроводом, как видно в направлении потока воздуха для горения через воздухопровод.

В третьем варианте осуществления расход, протекающий через второй измерительный трубопровод, представляет собой измерение расхода входящего потока воздуха для горения в устройство. Благодаря изобретению, следовательно, возможно определить величину потока воздуха.

В четвертом варианте осуществления второй наружный конец второго измерительного трубопровода соединен с воздухопроводом в точке, расположенной ниже по потоку относительно точки, в которой первый измерительный трубопровод соединен с воздухопроводом, как видно в направлении потока воздуха для горения через воздухопровод.

Как в третьем варианте осуществления, величина входящего воздуха может быть определена таким образом.

В третьем и четвертом варианте осуществления воздухопровод предпочтительно содержит ограничение потока между точкой, в которой первый измерительный трубопровод соединен с воздухопроводом и точкой, в которой второй измерительный трубопровод соединен с воздухопроводом.

Надежность измерения повышается по той причине, что ограничение потока гарантирует достаточно большой поток воздуха через второй измерительный трубопровод.

В пятом варианте осуществления второй наружный конец второго измерительного трубопровода соединен как с газопроводом, так и с воздухопроводом, ниже по потоку от точки, в которой первый измерительный трубопровод соединен с воздухопроводом и ниже по потоку от точки, в которой первый измерительный трубопровод соединен с газопроводом.

В этой ситуации расход потока через второй измерительный трубопровод представляет собой измерение суммы расхода газа и воздуха. Расход входящего потока смеси газ-воздух определяется, следовательно, в этой конфигурации.

В пятом варианте осуществления воздухопровод предпочтительно содержит ограничение первого потока, расположенное ниже по потоку от точки, в которой воздухопровод соединен с первым измерительным трубопроводом, как видно в направлении потока воздуха через воздухопровод, и газопровод содержит ограничение второго потока, расположенное ниже по потоку от точки, в которой газопровод соединен с первым измерительным трубопроводом, как видно в направлении потока газа через газопровод.

Надежность измерения расхода входящего потока смеси газ-воздух повышается в этом случае, так как ограничение потока усиливает входящий поток газа и воздуха во второй измерительный трубопровод.

В шестом варианте осуществления газопровод содержит запорный клапан выше по потоку от регулировочного клапана, и второй наружный конец второго измерительного трубопровода соединен с газопроводом в точке, расположенной между регулировочным клапаном и запорным клапаном.

В этой конфигурации расход потока через второй измерительный трубопровод представляет собой измерение разницы в давлении подачи газа (Ргаз_подача) и давления газа ниже по потоку от регулировочного клапана (Ргаз).

Запорный клапан может, например, быть переключен от закрытого до открытого положения посредством контроллера. В противном случае отмечается, что запорный клапан может в других вариантах осуществления также быть предусмотрен вдобавок к регулировочному клапану.

В шестом варианте осуществления воздухопровод по выбору содержит ограничение потока, расположенное ниже по потоку от точки, в которой воздухопровод соединен с первым измерительным трубопроводом, как видно в направлении потока воздуха через воздухопровод.

В дополнительном предпочтительном варианте осуществления тепловой датчик расхода содержит по меньшей мере один дополнительный датчик температуры и/или нагревательный элемент.

Точность измерений может быть повышена посредством обеспечения большого количества датчиков температуры. Поскольку измерение имеет место со множеством датчиков, ошибки измерения величин могут быть уменьшены. Если величины, измеренные определенным датчиком, значительно отличаются от величин, измеренных ближайшими датчиками, этот датчик может быть проигнорирован при вычислении.

Посредством обеспечения большого количества нагревательных элементов каждый датчик температуры может быть расположен на одном и том же расстоянии от нагревательного элемента с тем, чтобы по существу то же отношение между измеренной температурой и потоком текучей среды могло быть применено в каждом случае.

Изобретение далее относится к установке для горячей воды, содержащей устройство, как описано выше. Те же самые преимущества и эффекты, как описано выше по отношению к устройству в соответствии с изобретением, также применимы к такой установке для горячей воды.

Изобретение далее относится к тепловому датчику массового расхода, содержащему:

-нагревательный элемент; и

-первый, второй и третий датчики температуры,

в котором первый и второй датчики температуры расположены на обоих сторонах нагревательного элемента и расположены в одну линию с нагревательным элементов в первом направлении, и в котором третий датчик температуры расположен в одну линию с нагревательным элементом во втором направлении, которое отличается от первого направления и предпочтительно пролегает по существу поперек второго направления.

Такой датчик массового расхода особенно пригоден для использования в устройстве в соответствии с изобретением. Датчик массового расхода в соответствии с изобретением может, однако, также быть использован для других применений.

В предпочтительном варианте осуществления тепловой датчик массового расхода содержит по меньшей мере один дополнительный датчик температуры и/или нагревательный элемент.

В дополнительном предпочтительном варианте осуществления тепловой датчик массового расхода содержит по меньшей мере два датчика температуры, расположенных смежно друг к другу на той же самой стороне нагревательного элемента и по существу на том же самом расстоянии от нагревательного элемента.

Так как они расположены на той же самой стороне нагревательного элемента и более того на том же самом расстоянии от нагревательного элемента, два датчика температуры измеряют по существу ту же самую температуру. Температура может, следовательно, быть точно определена посредством принятия среднего значения температур, измеренных этими двумя датчиками.

В предпочтительном варианте осуществления нагревательный элемент и датчики температуры расположены в виде решетки.

Другими словами, тепловой датчик массового расхода выполнен, как матричный датчик. Датчик поэтому способен точно измерять потоки текучей среды (газа или жидкости). Когда поток текучей среды измеряется традиционными датчиками, измеряется только локальный поток. Поток, однако, обычно изменяется, как функция положения. В трубе поток вдоль стенки будет, например, отличным от потока в центре трубы. Матричный датчик в соответствии с изобретением позволяет измерять такой профиль потока.

Тепловой датчик массового расхода предпочтительно представляет собой датчик с тонкой пленкой.

Датчик в соответствии с изобретением производится, например, посредством нанесения тонкой пленки на подложку. Подложка представляет собой, например, материал с низкой теплопроводностью, например, керамический материал. Электронная структура затем располагается на тонкой пленке, в которой образованы измерительные резисторы и нагревающие резисторы. Это может быть реализовано, например, посредством травления слоя тонкой пленки или посредством другой известной технологии для производства чипа.

Изобретение далее относится к способу регулирования устройства для смешения горючего газа и воздуха для горения для подачи в горелку, причем устройство содержит:

-воздухопровод для подачи воздуха для горения;

-газопровод для подачи горючего газа, снабженный регулировочным клапаном;

-первый измерительный трубопровод с первым наружным концом, который соединен с воздухопроводом, и вторым наружным концом, который соединен с газопроводом; и

-второй измерительный трубопровод с первым наружным концом, который соединен с первым измерительным трубопроводом в точке между первым и вторым наружным концом первого измерительного трубопровода, таким образом образуя трехходовую точку пересечения, и со вторым выходным концом, который соединен с газопроводом и/или воздухопроводом,

способ содержит стадии:

-измеряют массовый расход потока газа между трехходовой точкой пересечения и воздухопроводом;

-измеряют массовый расход потока газа между трехходовой точкой пересечения и газопроводом;

-открывают регулировочный клапан, если массовый расход потока газа между трехходовой точкой пересечения и газопроводом представляет собой заранее определенную первую пороговую величину, меньшую, чем поток газа между трехходовой точкой пересечения и воздухопроводом; и

-закрывают регулировочный клапан, если массовый расход потока газа между трехходовой точкой пересечения и газопроводом представляет собой заранее определенную вторую пороговую величину, большую, чем поток газа между трехходовой точкой пересечения и воздухопроводом.

Регулировочный клапан может быть открыт в большей или меньшей степени. «Открытие регулировочного клапана» и «закрытие регулировочного клапана», следовательно, также понимаются, как «дополнительное открытие регулировочного клапана» и «дополнительное закрытие регулировочного клапана».

Первая пороговая величина и вторая пороговая величина предпочтительно устанавливаются на нуль для соотношения 1:1 между массовым расходом потока газа между трехходовой точкой пересечения и воздухопроводом и массовым расходом потока газа между трехходовой точкой пересечения и газопроводом.

Изобретение далее относится к способу измерения массового расхода потока газа в устройстве для смешения горючего газа и воздуха для горения для подачи в горелку, причем устройство содержит:

-воздухопровод для подачи воздуха для горения;

-газопровод для подачи горючего газа, снабженный регулировочным клапаном;

-первый измерительный трубопровод с первым наружным концом, который соединен с воздухопроводом, и вторым наружным концом, который соединен с газопроводом; и

-второй измерительный трубопровод с первым наружным концом, который соединен с первым измерительным трубопроводом в точке между первым и вторым наружным концом первого измерительного трубопровода, таким образом образуя трехходовую точку пересечения, и со вторым наружным концом, который соединен с газопроводом и/или воздухопроводом,

-тепловой датчик расхода, содержащий

-первый датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он помещен в поток газа между трехходовой точкой пересечения и воздухопроводом в процессе использования; и

-второй датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он помещен в поток газа между трехходовой точкой пересечения и газопроводом в процессе использования,

причем способ содержит стадию:

-определяют массовый расход через второй измерительный трубопровод в зависимости от, по меньшей мере, одной из величины, выводимой посредством первого датчика температуры и величины, выводимой посредством второго датчика температуры.

Те же самые преимущества и эффекты, как описано выше по отношению к устройству в соответствии с изобретением также применимы к вышеуказанным способам. Способы могут особенно быть применимы в сочетании с устройством в соответствии с изобретением.

Величина, которая является выводимой посредством первого и второго датчика температуры, например, является величиной, характеризующей температуру, например, величиной напряжения или величиной тока, которая характеризует температуру. В другом примере первый и второй датчик температуры имеют вывод величины, которая характеризует скорость потока или массовый расход, например, величина напряжения или величина тока, которая характеризует скорость потока или массовый расход.

Дальнейшие преимущества, признаки и детали изобретения объясняются на основе его предпочтительных вариантов осуществления, в которых ссылка сделана на прилагаемые чертежи.

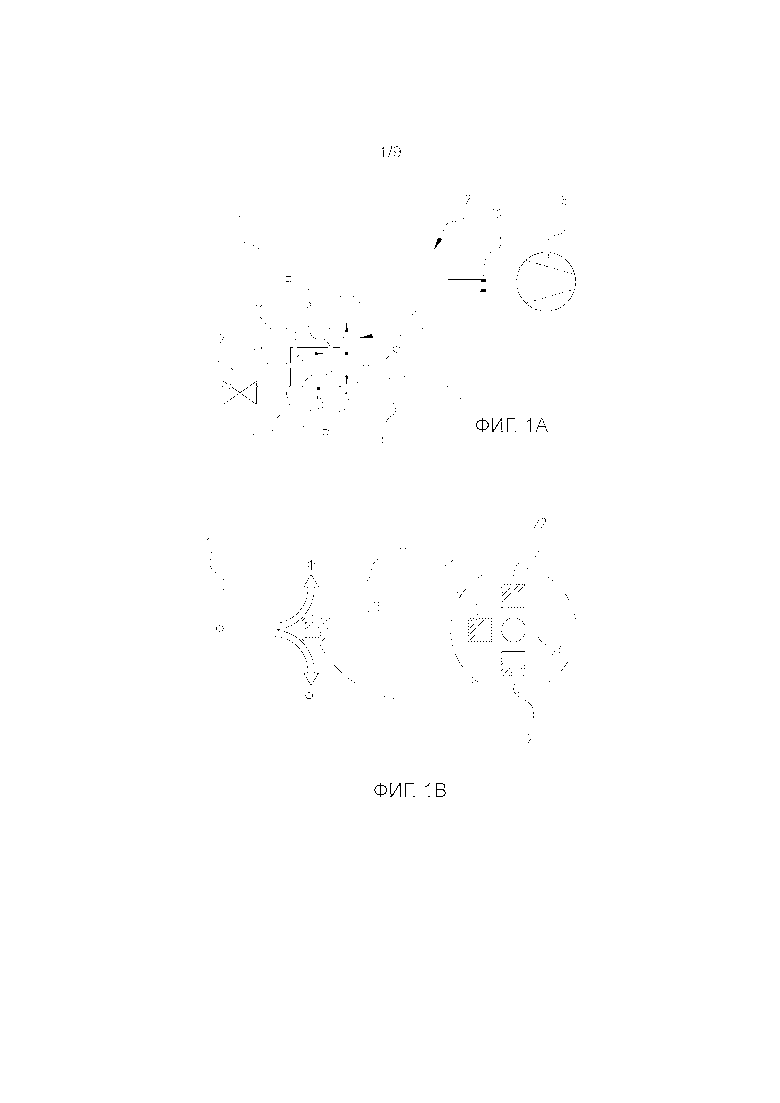

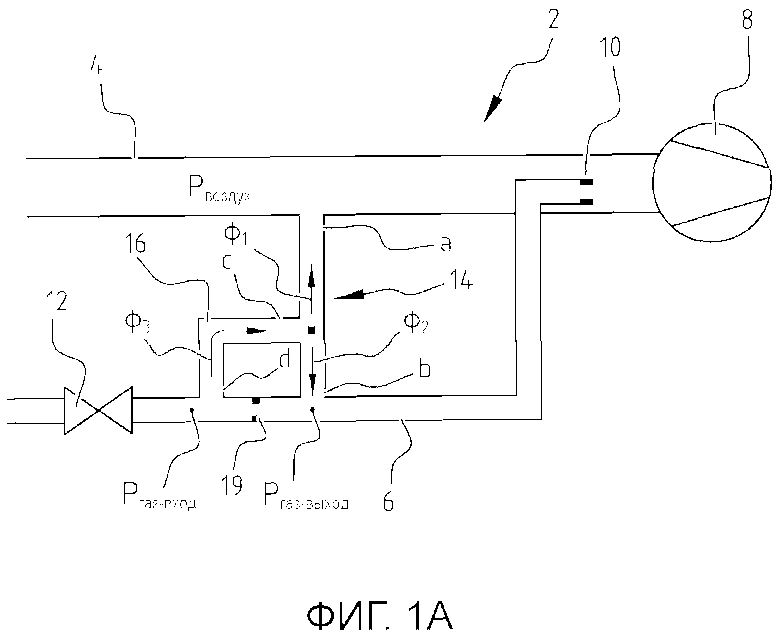

-Фиг.1А показывает схематически первый примерный вариант осуществления устройства в соответствии с изобретением;

-Фиг.1В показывает подробно тепловой датчик расхода для устройства по фиг.1А;

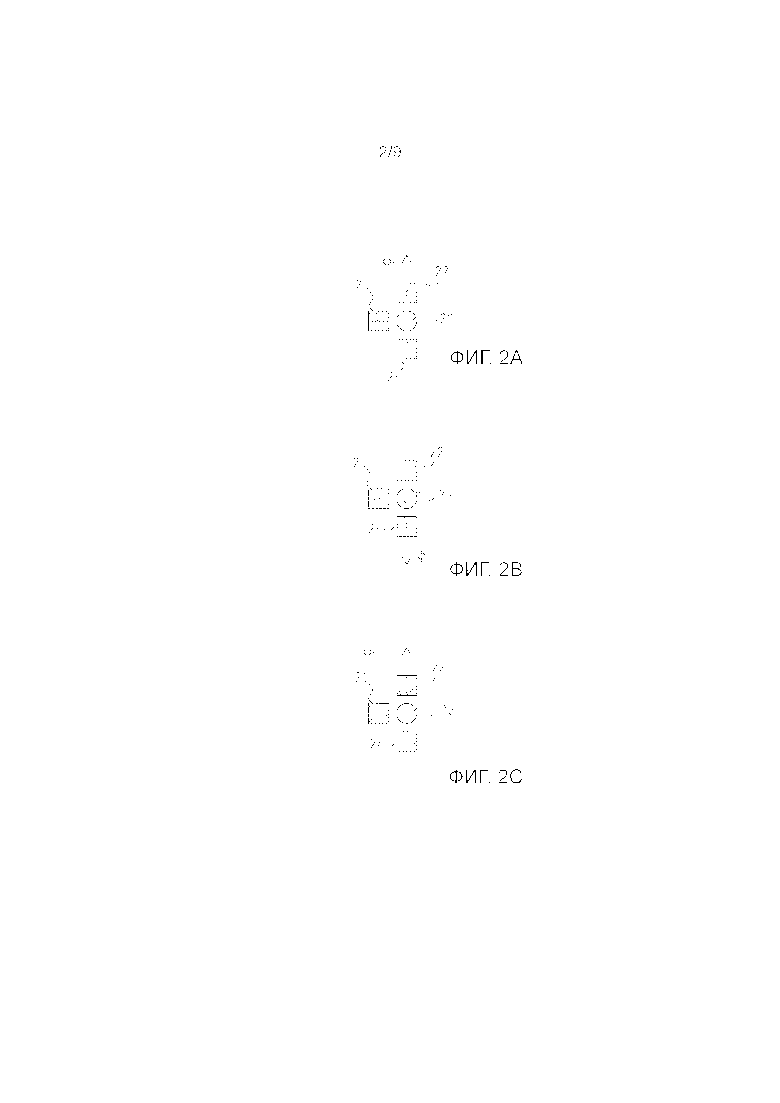

-Фиг.2А-С иллюстрируют измерение различных потоков текучей среды вдоль датчика по фиг.1В;

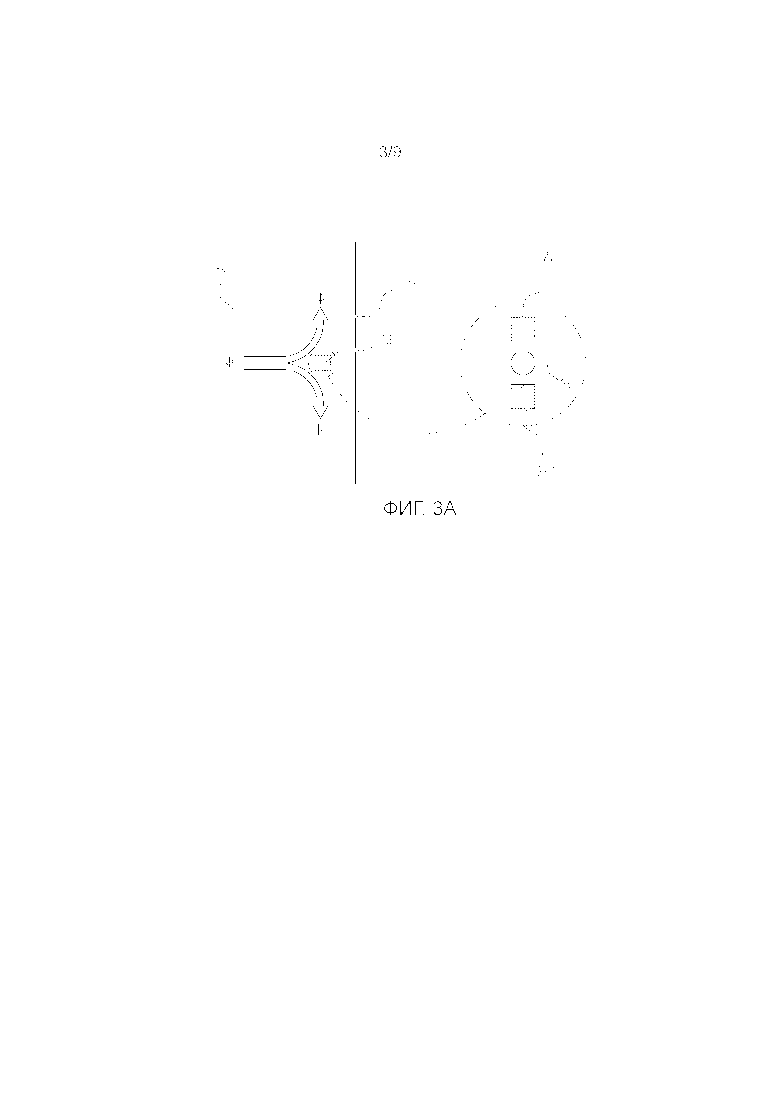

-Фиг.3А показывает схематически второй вариант осуществления теплового датчика массового расхода для устройства по фиг.1А;

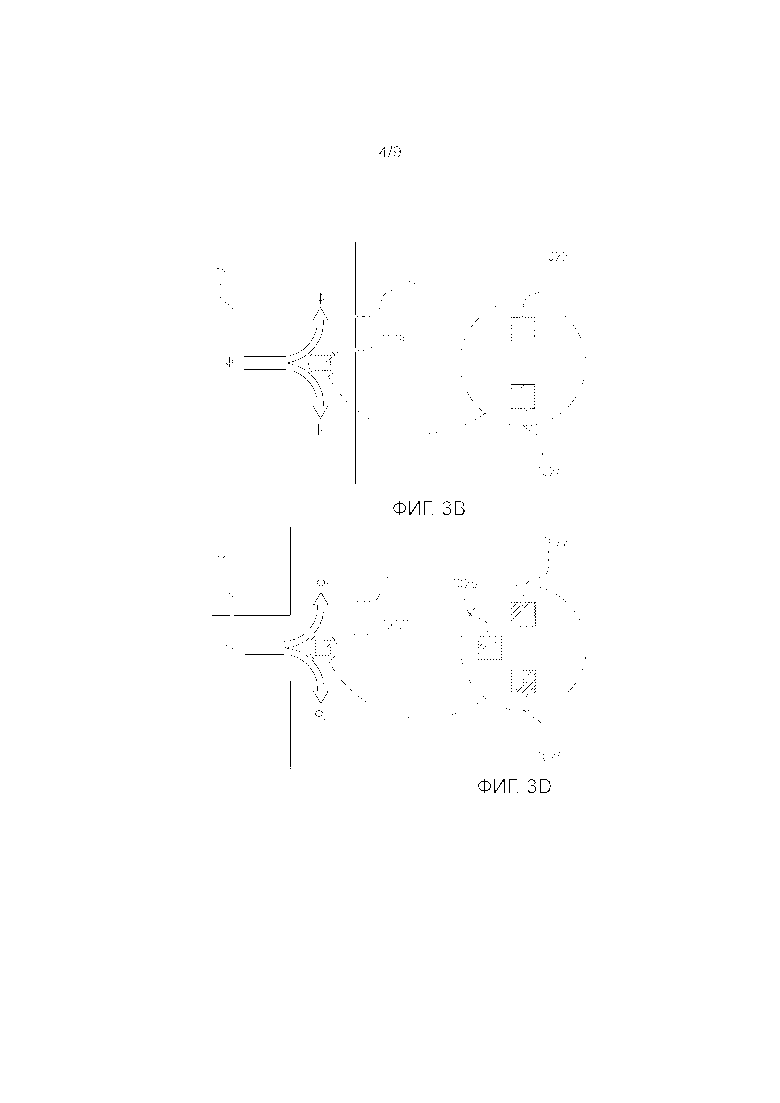

-Фиг.3В показывает схематически третий вариант осуществления теплового датчика массового расхода для устройства по фиг.1А;

-Фиг.3С показывает цепь для датчика температуры датчика массового расхода по фиг.3В;

-Фиг.3D показывает схематически четвертый вариант осуществления теплового датчика массового расхода для устройства по фиг.1А;

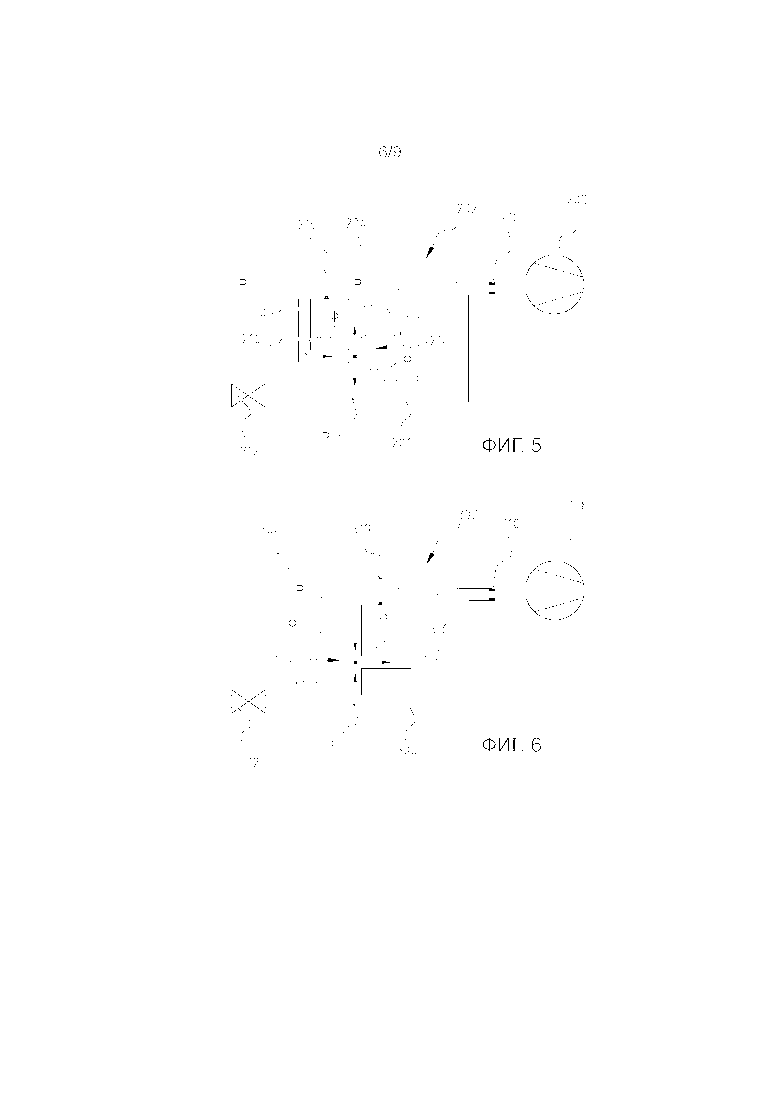

-Фиг.4 показывает схематически второй примерный вариант осуществления устройства в соответствии с изобретением;

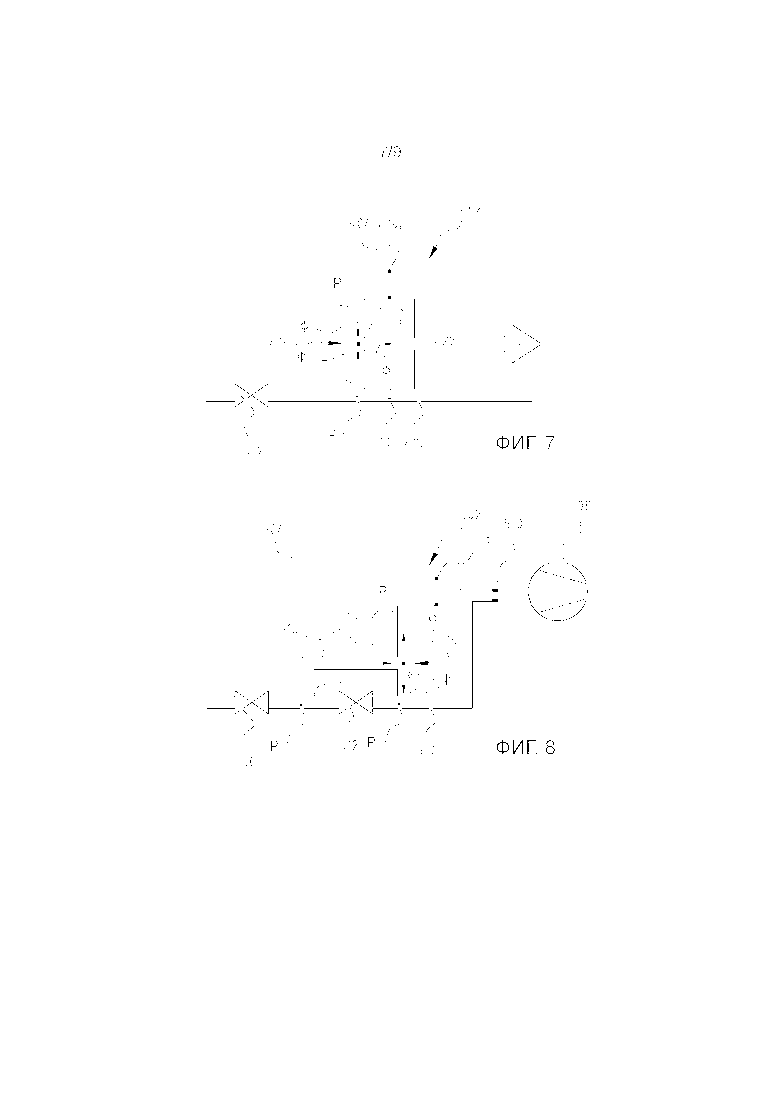

-Фиг.5 показывает схематически третий примерный вариант осуществления устройства в соответствии с изобретением;

-Фиг.6 показывает схематически четвертый примерный вариант осуществления устройства в соответствии с изобретением;

-Фиг.7 показывает схематически пятый примерный вариант осуществления устройства в соответствии с изобретением;

-Фиг.8 показывает схематически шестой примерный вариант осуществления устройства в соответствии с изобретением;

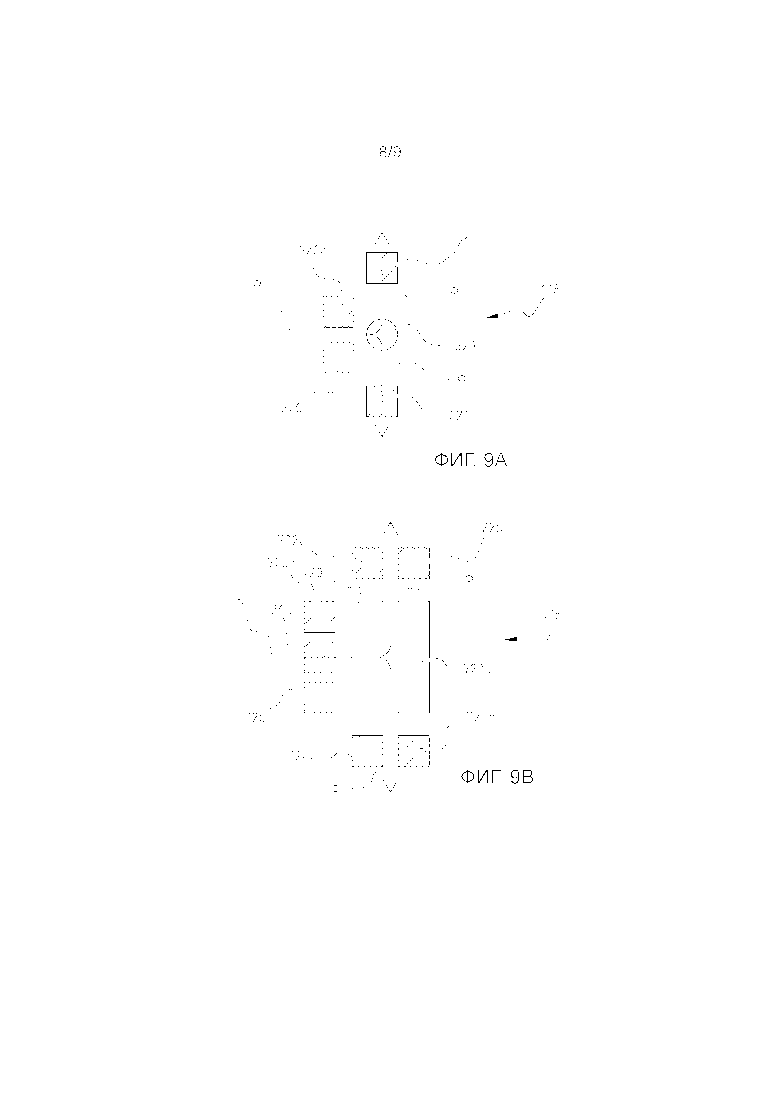

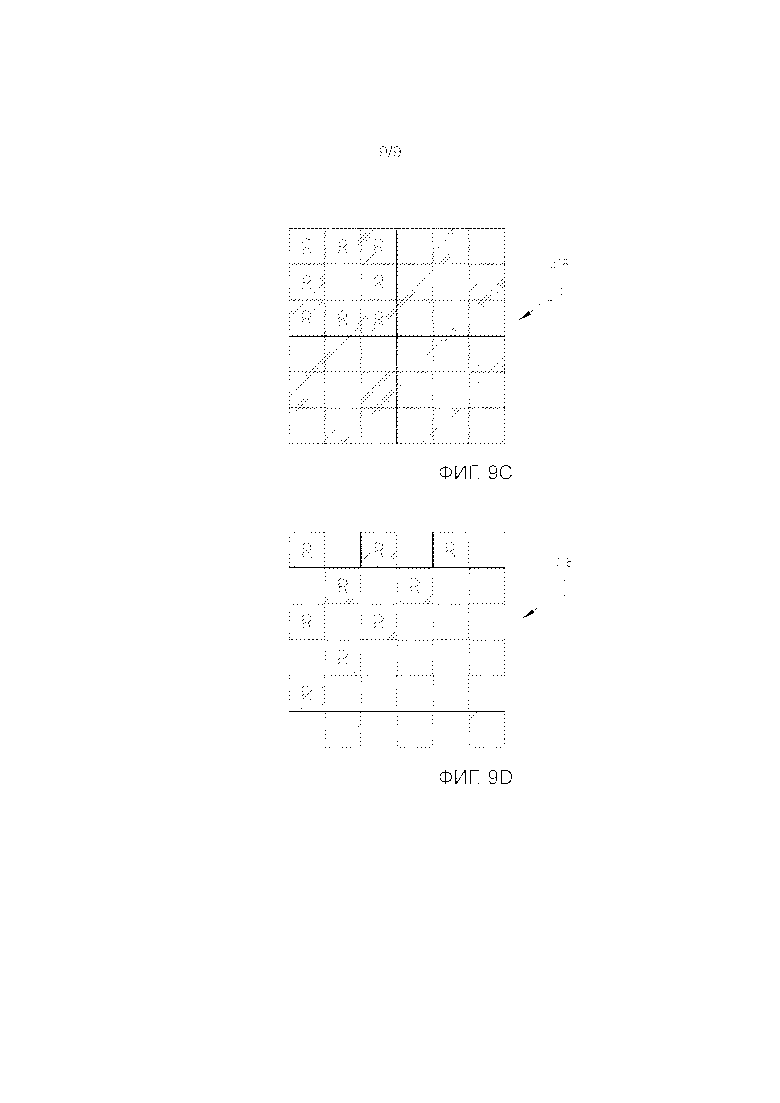

-Фиг.9А-В показывают схематически второй и третий примерные варианты осуществления теплового датчика массового расхода в соответствии с изобретением; и

-Фиг.9C-D показывают схематически четвертый и пятый примерные варианты осуществления теплового датчика массового расхода в соответствии с изобретением, в котором датчик осуществлен, как матрица нагревательных элементов и датчиков температуры.

Устройство 2 (фиг.1А) содержит воздухопровод 4 и газопровод 6. Воздух вдувается через воздухопровод 4 посредством вентилятора 8. Природный газ, кроме того, подается через газопровод 6. Газопровод 6 снабжен на подающей стороне регулировочным клапаном 12. Газопровод 6 выходит в воздухопровод 4 с целью смешения газа с воздухом. Газопровод 6 по выбору содержит на наружном конце сопло 10, которое выходит в воздухопровод 4.

Воздухопровод 4 соединен с газопроводом 6 через первый измерительный трубопровод 14. Один наружный конец a измерительного трубопровода 14 соединен для этой цели с воздухопроводом 4, в то время как другой наружный конец b соединен с газопроводом 6. Второй измерительный трубопровод 16 соединен с одного его наружного конца с измерительным трубопроводом 14, в то время как другой его наружный конец d соединен с газопроводом 6. Наружный конец d измерительного трубопровода 16 помещен выше по потоку от наружного конца b измерительного трубопровода 14, как видно в направлении потока газа через газопровод 6.

Поскольку наружный конец c измерительного трубопровода 16 соединен с измерительным трубопроводом 14 в точке между выходными концами a и b измерительного трубопровода 14, образуется трехходовая точка пересечения (также упоминаемая, как Т-соединение). Тепловой датчик 18 массового расхода расположен в трехходовой точке пересечения (фиг.1В).

Ограничение 19 потока, как например, сужение, расположено в газопроводе между наружным концом b измерительного трубопровода 14 и наружным концом d измерительного трубопровода 16.

Регулировочный клапан 12 регулируется посредством контроллера (не показан) в зависимости от потоков текучей среды, измеренных посредством датчика 18. Датчик 18 измеряет величину потока ϕ1 текучей среды, который протекает из трехходовой точки пересечения в воздухопровод 4. Датчик 18 более того измеряет величину потока ϕ2 текучей среды, который протекает из трехходовой точки пересечения в газопровод 6. Величина потока текучей среды определяется посредством датчика 18 в форме массового расхода потока, например, выраженного в кг/с. Вывод датчика 18 является, например, напряжением или силой тока, который характеризует массовый расход соответствующего потока ϕ1, ϕ2 газа.

Датчик 18 содержит в этом примере нагревательный элемент 20, например, в форме резистора или горячей проволоки. Датчики 22, 24, 26 температуры расположены вокруг нагревательного элемента 20. Датчики 22, 24 температуры размещены на обеих сторонах нагревательного элемента 20. Датчик 22 температуры, нагревательный элемент 20 и датчик 24 температуры таким образом пролегают в одну линию, по меньшей мере по существу в одну линию, в измерительном трубопроводе 14. Третий датчик 26 температуры установлен на стороне второго измерительного трубопровода 16 относительно нагревательного элемента 20. Рекомендуется размещать датчики 22, 24, 26 температуры по существу на том же самом расстоянии от нагревательного элемента 20, как показано в примере. Если они альтернативно размещены на различных расстояниях, это должно быть исправлено для обработки величин, измеренных датчиками 22, 24, 26.

Датчики 22, 24, 26 температуры могут, например, быть термисторами, как например, термисторы PTC или NTC.

Нагревательный элемент 20 снабжается заранее определенной мощностью, предпочтительно постоянной мощностью. Тепло, произведенное посредством нагревательного элемента 20 в этом случае известно. Если никакой поток газа не имеет места, тепло распределяется равномерно, и датчики 22, 24, 26 измеряют ту же самую температуру. Если поток газа (природного газа, воздуха или смеси природный газ-воздух), однако, имеет место через измерительные трубопроводы 14, 16, тепло распределяется посредством этого газа и в результате получаются разницы температур. Массовый расход и направление потока текучей среды через трехходовую точку пересечения могут поэтому быть определены на основе температуры, измеренной посредством датчиков 22, 24, 26.

Массовый расход потока ϕ1 газа в направлении воздухопровода 4 является пропорциональным разнице в температуре, измеренной датчиком 22 и датчиком 26 (фиг.2А). Если использование, например, делается для создания постоянной тепловой мощности нагревательного элемента 20, так и есть на самом деле в линейном приближении, что ϕ1=С×(Т22-Т26), где С представляет собой константу. Аналогично, так и есть на самом деле, что ϕ2=С×(Т24-Т26)(см. фиг.2В). Чтобы вычислить общий поток ϕ3 текучей среды, протекающий в трехходовую точку пересечения, так и есть на самом деле, что ϕ3= ϕ1+ϕ2=С×(Т22+ Т24-2×Т26).

Посредством регулирования регулировочного клапана 12 контроллером давление Pвоздух (фиг.1А) и давление Pгаз_выход (фиг.1А) удерживаются равными друг другу. В случае равного давления получается, что ϕ1=ϕ2. Является ли давление на самом деле равным, измеряется посредством определения разницы в температурах между датчиком 22 температуры и датчиком 24 температуры. Фиг.2С иллюстрирует ситуацию, в которой давление является неравным, поэтому газ протекает в направлении от датчика 24 к датчику 22. Датчик 22 будет затем определять более высокую температуру, чем датчик 24. Контроллер, следовательно, регулирует регулировочный клапан 12 в зависимости от разницы в температурах между датчиком 22 и датчиком 24.

Поток ϕ3 газа через второй измерительный трубопровод 16 соотносится с потоком через газопровод 6 и зависит среди других вещей от перепада давления Pгаз_вход-Pгаз_выход. Входящий поток газа может поэтому быть определен в зависимости от ϕ3.

Для расчета потока газа через газопровод 6 в зависимости от ϕ3 использование по выбору рассчитывается из данных калибровки и/или данных о характеристике датчика.

Вместо датчика 18 массового расхода с тремя датчиками 22, 24, 26 температуры альтернативно возможно использовать традиционный датчик 18' массового расхода (фиг.3А) с двумя датчиками 22', 24' температуры и нагревательным элементом 20'. Аналогичным образом, как описано выше, регулировочный клапан 112 регулируется на основе разницы в температурах, измеренных датчиком 22' и датчиком 24'. Эта температурная разница представляет собой измерение ϕ1- ϕ2. Общий расход потока ϕ3 газа может быть определен на основе температуры, измеренной датчиком 22' и/или датчиком 24'. Это происходит потому, что нагревательный элемент 20' нагревает газ с постоянной мощностью. Если поток ϕ3 газа повышается, температура, измеренная посредством ϕ1 и ϕ2, будет понижаться. Поскольку поток газа регулируется так, что ϕ1=ϕ2, то в этом случае ϕ3=2×ϕ1=2×ϕ2. Выраженное, как функция температуры датчиков 22' и 24', это приводит в результате к ϕ3=R×2×T22'=R×2×T24', где R является константой, которая среди других вещей зависит от константы, заранее определенной мощности нагревательного элемента 20'. ϕ3 предпочтительно определяется на основе суммы температур, измеренных датчиками, как в соответствии с ϕ3=R×(T22'+ T24') с тем, чтобы определенный расход |ϕ3| потока был менее восприимчивым к погрешностям измерения.

В дополнительном варианте датчик 1018 массового расхода (фиг.3В) осуществлен без отдельного нагревательного элемента. Два датчика 1022, 1024 температуры каждый включен в электрическую цепь. Поскольку ток протекает через датчики температуры, они производят тепло. Это тепло изменяет сопротивление датчиков 1022, 1024 температуры. Термисторы с Положительным Температурным Коэффициентом (PTC) предпочтительно применяются, как датчики 1022, 1024 температуры. Нагревание датчиков 1022, 1024 затем приводит в результате к повышению сопротивления. Альтернативно могут быть применены термисторы с Отрицательным Температурным Коэффициентом (NTC), в которых нагревание приводит в результате к понижению сопротивления. В дополнительной альтернативе применяется горячая проволока, как датчик температуры, аналогичным образом, как термистор PTC.

Самонагревание датчиков 1022, 1024 температуры оказывает влияние на проходящий газ. Датчики 1022, 1024 температуры в особенности охлаждаются посредством проходящего газа. Степень охлаждения зависит от массового расхода потока газа: чем больше газа протекает через датчики 1022, 1024 в единицу времени, тем больше датчики 1022, 1024 охлаждаются. Коротко, поток газа оказывает влияние на температуру датчиков 1022, 1024 и посредством этого на сопротивление, которое может быть измерено. Для этого измерения датчики 1022, 1024 включены в измерительную цепь. Цепь, например, выполнена с возможностью приложения постоянного напряжения на соответствующие датчики 1022, 1024. Поток газа охлаждает датчики 1022, 1024 с тем, чтобы их сопротивление понижалось (PTC) или повышалось (NTC), что обеспечивает, соответственно, повышение или понижение силы тока, когда напряжение остается постоянным. Сила тока измеряется и измеряется массовый расход. Вывод цепи, например, представляет собой напряжение, характеризующее ток через датчики 1022, 1024, и посредством этого соответствующий массовый расход |ϕ1| или |ϕ2|, о котором идет речь.

Отмечено, что хотя массовый расход |ϕ| соответственного потока газа может быть измерен датчиками 1022, 1024, направление этого потока газа не может. Направление, однако, фиксируется благодаря измененной конфигурации второго измерительного трубопровода.

В другом примере датчик 1022, 1024 включен в цепь, выполненный с возможностью поддержания постоянного тока через датчик 1022, 1024. В такой цепи напряжение через датчики 1022, 1024 определяется измерением массового расхода потока газа.

Однако, предпочтительно применяется цепь, которая выполнена с возможностью удержания температур датчиков 1022, 1024 постоянной. Пример такой цепи показан на фиг.3С. Цепь содержит усилитель, как например, операционный усилитель с отрицательным вводом и положительным вводом. Цепь дополнительно содержит мост Ветстоуна, в котором PTC термистор Rptc включен в показанном примере. Точка А моста Ветстоуна соединена с отрицательным вводом усилителя, в то время как точка В соединена с положительным вводом. Если температура Rptc падает, потому что газ протекает через этот датчик, сопротивление будет понижаться. Усилитель будет, однако, поддерживать равное напряжение в этих двух вводах с тем, чтобы V+=V- и VА=VВ. Когда сопротивление понижается, усилитель будет таким образом вводить большую энергию в точку С моста Ветстоуна, посредством этого выводимое напряжение Vвывод также повышается. Таким образом, Vвывод представляет собой измерение массового расхода потока газа: более высокий массовый расход означает более высокое напряжение Vвывод.

Фиг.3D показывает вариант фиг.3В, в котором датчик 1018'' массового расхода осуществлен с тремя датчиками 1022, 1024, 1026 температуры. Массовый расход соответствующего потока может быть определен каждым датчиком 1022, 1024, 1026 температуры сходным образом, как описано выше для датчика 1018 массового расхода. Коротко, измерительная цепь с датчиком 1022 производит выводную характеристику |ϕ1|, измерительная цепь с датчиком 1024 выводную характеристику |ϕ2|, и измерительная цепь с датчиком 1022 выводную характеристику |ϕ3|.

В устройстве 102 в соответствии со вторым примерным вариантом осуществления (фиг.4) второй измерительный трубопровод 116 размещен ниже по потоку относительно первого измерительного трубопровода 114. Другими словами, наружный конец d измерительного трубопровода 116 размещен ниже по потоку относительно наружного конца b измерительного трубопровода 114, как видно в направлении потока через газопровод 106. Датчик будет подобно зеркально отображенному относительно фиг.1В, то есть с датчиком 26 температуры на противоположной стороне нагревательного элемента 20 (вправо вместо влево от элемента 20 на фиг.1В). Из-за этой альтернативной конфигурации направление потока ϕ1, ϕ2 и ϕ3 является противоположным соответствующим потокам на фиг.1А. Это, однако, подобно случаю для устройства 102, что ϕ3=ϕ1+ϕ2 (с направлениями потока, определенными, как на фиг.4).

Регулировочный клапан 112 устройства 102 регулируется так, что Pгаз_вход=Pвоздух. В этом случае ϕ1= ϕ2. Коротко, точно как в устройстве 102, контроллер (не показан) регулирует регулировочный клапан 112 в зависимости от разницы между ϕ1 и ϕ2. Разница может быть определена на основе температуры, измеренной датчиками 22 и 24, как в соответствии ϕ1-ϕ2=С×(Т24-Т22). Коротко, если датчики 22 и 24 измеряют ту же самую температуру, тогда это случай, когда ϕ1= ϕ2.

В устройстве 102 вентилятор 108 размещен выше по потоку от измерительного трубопровода 114 в направлении потока воздуха, вместо того, чтобы быть размещенным ниже по потоку от измерительного трубопровода 11чы4, как на фиг.1А. Отмечено, что это является выборочным: вентилятор может быть помещен выше по потоку или ниже по потоку первого измерительного трубопровода, как желательно в любом варианте осуществления устройства в соответствии с изобретением.

В третьем варианте осуществления устройство 202 выполнено с возможностью измерения расхода подаваемого воздуха вместо расхода вдуваемого газа (фиг.5). В этом случае второй измерительный трубопровод 216 соединен с воздухопроводом 204 вместо газопровода. В воздухопроводе 204 ограничение 219 потока предусмотрено между выходным концом d измерительного трубопровода 216 и выходным концом a измерительного трубопровода 214. С целью сравнения, на фиг.1А ограничение потока размещено в газопроводе. И снова это случай,когда ϕ3= ϕ1+ ϕ2. В варианте осуществления в соответствии с фиг.5 ϕ3, однако, является измерением потока вдуваемого воздуха вместо потока вдуваемого газа. В этом случае ϕ3 среди других вещей зависит от разницы давления Pвоздух_вход-Pвоздух_выход. Другими словами, |ϕ3| является измерением расхода потока воздуха.

Устройство 302 в соответствии с четвертым вариантом осуществления (фиг.6) имеет второй измерительный трубопровод 316, который, точно также, как в варианте осуществления по фиг.5, соединен с воздухопроводом 304. В противоположность фиг.5, измерительный трубопровод 316, однако, размещен ниже по потоку относительно измерительного трубопровода 314. В этой ситуации |ϕ3| также является измерением расхода потока воздуха.

В пятом варианте осуществления (фиг.7) второй измерительный трубопровод 416 соединен его вторым выходным концом d как с воздухопроводом 404, так и с газопроводом 406 так, что трубопроводы 404, 406 и 416 сходятся в смесительной камере 428. Никакой вентилятор не показан в этом примере, но устройство содержит вентилятор ниже по потоку, который вдувает смесь, как в соответствии со стрелкой Z, как результат разрежения PZ, полученного относительно Pвоздух и Pгаз.

Ограничение 419a потока предусмотрено в воздухопроводе 404 ниже по потоку от первого измерительного трубопровода 414. Ограничение 419b предусмотрено в газопроводе 406 ниже по потоку от первого измерительного трубопровода 414.

В пятом варианте осуществления ϕ3= ϕ1+ϕ2 является измерением общего потока смеси газ-воздух в направлении горелки. Регулировочный клапан 412 и в этот раз регулируется в зависимости от ϕ1- ϕ2, как определено посредством датчика 418 массового расхода. Это достигается, что ϕ1=ϕ2 и, как результат, Pвоздух=Pгаз.

В шестом варианте осуществления (фиг.8) газопровод снабжен запорным клапаном 530 выше по потоку относительно регулировочного клапана 512. Отмечено, что запорный клапан предпочтительно также предусмотрен выше по потоку от регулировочного клапана 512 в вышеописанных вариантах осуществления.

Устройство 502 в соответствии с шестым вариантом осуществления содержит второй измерительный трубопровод 516, который соединен с газопроводом 506 в точке выше по потоку от регулировочного клапана 512. В показанном варианте осуществления с выборочным запорным клапаном 530 наружный конец d измерительного трубопровода 516 размещен между регулировочным клапаном 512 и запорным клапаном 530. В конфигурации в соответствии с фиг.8 поток ϕ3, следовательно, зависит от разности давления Pгаз_подача-Pгаз. ϕ3 посредством этого образует измерение этой разницы давления. В том же самом способе, как описано выше, регулировочный клапан 512 регулируется так, чтобы ϕ1=ϕ2 и таким образом Pвоздух=Pгаз.

Устройство 502 содержит в показанном варианте осуществления по усмотрению ограничение 519 потока в воздухопроводе 504, ниже по потоку от первого измерительного устройства 514.

В устройствах 102, 202, 302, 402 и 502 также возможно применять датчик 18', 1018, 1018' по фиг.3А, 3В, 3С вместо датчика 18, 118.

С целью измерения массового расхода различных потоков газа тепловой датчик массового расхода в соответствии с изобретением по выбору содержит более, чем три датчика температуры и/или более, чем один нагревательный элемент. Фиг.9А показывает датчик 618, в котором два датчика 622, 624 температуры предусмотрены на обеих сторонах нагревательного элемента 620, в котором датчики 622, 624 температуры расположены по существу в одну линию с нагревательным элементом 620. Это аналогично варианту осуществления в соответствии с фиг.1В. Датчик 618, однако, содержит два датчика 626а, 626b вместо одного датчика 26. Эти датчики 626а, 626b температуры расположены по существу на том же самом расстоянии от нагревательного элемента 620. Массовый расход потока ϕ1 может теперь быть определен в зависимости от температуры, измеренной датчиками 622, 626а и 626b. Посредством обеспечения двумя датчиками 626а, 626b температуры точность определения массового расхода потоков ϕ1 и ϕ2 повышается.

На основе по существу линейного соотношения, ϕ1, например, вычисляется следующим образом: ϕ1=V×(T626-0,5×T626a-0,5×T626b), где V является константой. Коротко, средняя величина датчиков 626а и 626b используется, как температура выше по потоку от элемента 620, и температура датчика 622 используется, как температура ниже по потоку от элемента 620.

В дополнительном варианте осуществления (фиг.9B) датчик 718 содержит два нагревательных элемента 720а и 720b. Два датчика 722а, 722b температуры предусмотрены на первой стороне, в то время как два датчика 724а, 724b температуры также предусмотрены на противоположной стороне. Датчики 722а, 722b, 724а, 724b выполнены с возможностью измерения расхода потока газа в первом направлении. Предусмотренными на другой стороне нагревательных элементов 720а, 720b являются три датчика 726а, 726b и 726с температуры, которые выполнены с возможностью измерения расхода потока газа во втором направлении, лежащем по существу перпендикулярно первому направлению.

Нагревательные элементы 720а, 720b обеспечиваются заранее определенной, постоянной мощностью с тем, чтобы производство тепла было постоянным. Датчики 722а, 722b измеряют нагревание, как результат потока ϕ1. Датчики 724а, 724b измеряют нагревание, как результат потока ϕ2. Датчики 726а, 726b, 726с измеряют охлаждение, как результат потока ϕ3. Во всех случаях при обеспечении более, чем одним датчиком, точность измерения температуры возрастает. Точность определения массового расхода, следовательно, возрастает.

В дополнительном варианте осуществления (фиг.9С) тепловой датчик 818 массового расхода предусмотрен, как матричный датчик из нагревательных элементов H и датчиков R температуры. В примере по фиг.9С компоненты расположены в виде решетки, в которой девять датчиков R расположены вокруг каждого нагревательного элемента H.

Альтернативное расположение датчиков R и нагревательных элементов H, однако, также возможно, как продемонстрировано с тепловым датчиком 918 массового расхода на фиг.9D. В этом примере датчики R температуры и нагревательные элементы H расположены в шахматном порядке.

Матричный датчик, например, осуществлен, как датчик с тонкой пленкой. Матричный датчик, например, выполнен посредством нанесения тонкой пленки на подложку. Подложка выполнена, например, из материала с низкой теплопроводностью, например, керамического материала. Электронная структура затем располагается на тонкой пленке, в которой образованы измерительные резисторы и нагревающие резисторы. Это может, например, быть реализовано посредством травления слоя тонкой пленки или другой известной технологии для производства чипа.

Матричный датчик в соответствии с изобретением может быть применен не только в устройстве для смешения газа и воздуха, но может также быть использован в других применениях. Матричный датчик может, например, быть применен для того, чтобы определить профиль потока в трубопроводе. Матричный датчик может быть применен с целью как измерения потока газа, так и измерения потока жидкости.

Настоящее изобретение не ограничено вышеописанными предпочтительными его вариантами осуществления. Запрашиваемые права должны быть ограничены следующими пунктами формулы изобретения, внутри объема которых могут быть предусмотрены многие модификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕОБРАЗОВАТЕЛЬ МАССОВОГО РАСХОДА | 1996 |

|

RU2112929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ГАЗОВОЙ СМЕСИ И ГАЗОВЫЙ СЧЕТЧИК | 2001 |

|

RU2283479C2 |

| СПОСОБ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ГАЗА | 1993 |

|

RU2066850C1 |

| МАССОВЫЙ РАСХОДОМЕР И СПОСОБ ИЗМЕРЕНИЯ РАСХОДА | 1994 |

|

RU2146357C1 |

| Устройство для стабилизации массового расхода газа | 1987 |

|

SU1525684A1 |

| Способ определения массового расхода газа | 1990 |

|

SU1795287A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДВУХФАЗНЫХ ПОТОКОВ СПЛОШНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037811C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОГО РАСХОДА ГАЗОЖИДКОСТНОЙ СМЕСИ | 2006 |

|

RU2319003C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ВОЗДУХА | 2014 |

|

RU2763434C2 |

| Способ и устройство для определения массового расхода газа | 2021 |

|

RU2769093C1 |

Изобретение относится к области энергетики. Устройство для смешения горючего газа и воздуха для горения для подачи в горелку содержит воздухопровод для подачи воздуха для горения; газопровод для подачи горючего газа, который снабжен регулировочным клапаном; первый измерительный трубопровод, имеющий первый наружный конец, который соединен с воздухопроводом, и второй наружный конец, который соединен с газопроводом; второй измерительный трубопровод, имеющий первый наружный конец, который соединен с первым измерительным трубопроводом в точке между первым и вторым наружными концами первого измерительного трубопровода, таким образом образуя трехходовую точку пересечения, и имеющий второй наружный конец, который соединен с газопроводом и/или воздухопроводом. Тепловой датчик массового расхода содержит первый датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он помещен в потоке газа между трехходовой точкой пересечения и воздухопроводом в процессе использования; и второй датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он помещен в потоке газа между трехходовой точкой пересечения и газопроводом в процессе использования; контроллер, соединенный с тепловым датчиком массового расхода и регулировочным клапаном и выполненный с возможностью управления регулировочным клапаном в зависимости от разницы, измеренной тепловым датчиком массового расхода, между массовым расходом потока газа между трехходовой точкой пересечения и воздухопроводом и массовым расходом потока газа между трехходовой точкой пересечения и газопроводом. Изобретение позволяет точно и надежно отрегулировать соотношение газ-воздух. 5 н. и 19 з.п. ф-лы, 18 ил.

1. Устройство для смешения горючего газа и воздуха для горения для подачи в горелку, содержащее:

-воздухопровод для подачи воздуха для горения;

-газопровод для подачи горючего газа, который снабжен регулировочным клапаном;

-первый измерительный трубопровод, имеющий первый наружный конец, который соединен с воздухопроводом, и второй наружный конец, который соединен с газопроводом;

-второй измерительный трубопровод, имеющий первый наружный конец, который соединен с первым измерительным трубопроводом в точке между первым и вторым наружными концами первого измерительного трубопровода, таким образом образуя трехходовую точку пересечения, и имеющий второй наружный конец, который соединен с газопроводом и/или воздухопроводом;

-тепловой датчик массового расхода, содержащий:

-первый датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он помещен в потоке газа между трехходовой точкой пересечения и воздухопроводом в процессе использования; и

-второй датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он помещен в потоке газа между трехходовой точкой пересечения и газопроводом в процессе использования;

-контроллер, соединенный с тепловым датчиком массового расхода и регулировочным клапаном и выполненный с возможностью управления регулировочным клапаном в зависимости от разницы, измеренной тепловым датчиком массового расхода, между массовым расходом потока газа между трехходовой точкой пересечения и воздухопроводом и массовым расходом потока газа между трехходовой точкой пересечения и газопроводом.

2. Устройство по п.1, в котором в цепи имеются первый датчик температуры и второй датчик температуры для анемометрии при постоянной температуре.

3. Устройство по п.2, в котором первый датчик температуры и второй датчик температуры представляют собой термистор, датчик с горячей проволокой или датчик с горячей пленкой.

4. Устройство по п.1, в котором тепловой датчик массового расхода дополнительно содержит нагревательный элемент, который расположен в первом измерительном трубопроводе и помещен в трехходовой точке пересечения или вблизи нее, в котором первый датчик температуры помещен выше по потоку от нагревательного элемента и второй датчик температуры помещен ниже по потоку от нагревательного элемента, как видно в направлении от воздухопровода к газопроводу, причем контроллер выполнен с возможностью управления регулировочным клапаном в зависимости от разницы между температурой, измеренной первым датчиком температуры, и температурой, измеренной вторым датчиком температуры.

5. Устройство по любому из предшествующих пунктов, дополнительно содержащее процессор, который функционально связан с тепловым датчиком массового расхода и выполнен с возможностью определения массового расхода через второй измерительный трубопровод в зависимости от значений, выводимых первым датчиком температуры и вторым датчиком температуры.

6. Устройство по пп.4 и 5, в котором тепловой датчик массового расхода содержит третий датчик температуры, помещенный на стороне нагревательного элемента, обращенного в направлении второго измерительного трубопровода, и причем процессор выполнен с возможностью определения массового расхода через второй измерительный трубопровод в зависимости от значений, выводимых первым, вторым и третьим датчиком температуры.

7. Устройство по меньшей мере по одному из пп.1-6, в котором второй наружный конец второго измерительного трубопровода соединен с газопроводом в точке, расположенной выше по потоку относительно точки, в которой первый измерительный трубопровод соединен с газопроводом, как видно в направлении потока горючего газа через газопровод.

8. Устройство по меньшей мере по одному из пп.1-6, в котором второй наружный конец второго измерительного трубопровода соединен с газопроводом в точке, расположенной ниже по потоку относительно точки, в которой первый измерительный трубопровод соединен с газопроводом, как видно в направлении потока горючего газа через газопровод.

9. Устройство по п.7 или 8, в котором газопровод содержит ограничение потока между точкой, в которой первый измерительный трубопровод соединен с газопроводом, и точкой, в которой второй измерительный трубопровод соединен с газопроводом.

10. Устройство по меньшей мере по одному из пп.1-6, в котором второй наружный конец второго измерительного трубопровода соединен с воздухопроводом в точке, расположенной выше по потоку относительно точки, в которой первый измерительный трубопровод соединен с воздухопроводом, как видно в направлении потока воздуха для горения через воздухопровод.

11. Устройство по меньшей мере по одному из пп.1-6, в котором второй наружный конец второго измерительного трубопровода соединен с воздухопроводом в точке, расположенной ниже по потоку относительно точки, в которой первый измерительный трубопровод соединен с воздухопроводом, как видно в направлении потока воздуха для горения через воздухопровод.

12. Устройство по п.10 или 11, в котором воздухопровод содержит ограничение потока между точкой, в которой первый измерительный трубопровод соединен с воздухопроводом и точкой, в которой второй измерительный трубопровод соединен с воздухопроводом.

13. Устройство по меньшей мере по одному из пп.1-6, в котором второй наружный конец второго измерительного трубопровода соединен как с газопроводом, так и с воздухопроводом ниже по потоку от точки, в которой первый измерительный трубопровод соединен с воздухопроводом, и ниже по потоку от точки, в которой первый измерительный трубопровод соединен с газопроводом.

14. Устройство по п.13, в котором воздухопровод содержит первое ограничение потока, расположенное ниже по потоку от точки, в которой воздухопровод соединен с первым измерительным трубопроводом, как видно в направлении потока воздуха для горения через воздухопровод, и причем газопровод содержит второе ограничение потока, расположенное ниже по потоку от точки, в которой газопровод соединен с первым измерительным трубопроводом, как видно в направлении потока горючего газа через газопровод.

15. Устройство по меньшей мере по одному из пп.1-6, в котором газопровод содержит запорный клапан выше по потоку от регулировочного клапана, и второй наружный конец второго измерительного трубопровода соединен с газопроводом в точке, расположенной между регулировочным клапаном и запорным клапаном.

16. Устройство по любому из предшествующих пунктов, содержащее по меньшей мере один дополнительный датчик температуры и/или нагревательный элемент.

17. Установка для горячей воды, которая содержит устройство по любому из предшествующих пунктов.

18. Тепловой датчик массового расхода, содержащий:

-нагревательный элемент; и

-первый, второй и третий датчики температуры,

причем первый и второй датчики температуры расположены на обеих сторонах нагревательного элемента и расположены в одной линии с нагревательным элементом в первом направлении, и причем третий датчик температуры расположен в одной линии с нагревательным элементом во втором направлении, которое отличается от первого направления и предпочтительно пролегает по существу поперек второго направления.

19. Тепловой датчик массового расхода по п.18, содержащий по меньшей мере один дополнительный датчик температуры и/или нагревательный элемент.

20. Тепловой датчик массового расхода по п.18 или 19, содержащий по меньшей мере два датчика температуры, которые расположены смежно друг другу на той же самой стороне нагревательного элемента, или по существу на одинаковом расстоянии от нагревательного элемента.

21. Тепловой датчик массового расхода по пп.18, 19 или 20, в котором нагревательный элемент и датчики температуры расположены в виде решетки.

22. Тепловой датчик массового расхода по любому из пп.18-21, в котором тепловой датчик массового расхода представляет собой датчик с тонкой пленкой.

23. Способ регулирования устройства для смешения горючего газа и воздуха для горения для подачи в горелку, причем устройство содержит:

-воздухопровод для подачи воздуха для горения;

-газопровод для подачи горючего газа, снабженный регулировочным клапаном;

-первый измерительный трубопровод, имеющий первый наружный конец, который соединен с воздухопроводом, и второй наружный конец, который соединен с газопроводом; и

-второй измерительный трубопровод, имеющий первый наружный конец, который соединен с первым измерительным трубопроводом в точке между первым и вторым наружным концом первого измерительного трубопровода, таким образом образуя трехходовую точку пересечения, и имеющий второй наружный конец, который соединен с газопроводом и/или воздухопроводом, причем

способ содержит стадии, на которых:

-измеряют массовый расход потока газа между трехходовой точкой пересечения и воздухопроводом;

-измеряют массовый расход потока газа между трехходовой точкой пересечения и газопроводом;

-открывают регулировочный клапан, если массовый расход потока газа между трехходовой точкой пересечения и газопроводом представляет собой заданную первую пороговую величину, меньшую, чем поток газа между трехходовой точкой пересечения и воздухопроводом; и

-закрывают регулировочный клапан, если массовый расход потока газа между трехходовой точкой пересечения и газопроводом представляет собой заданную вторую пороговую величину, большую, чем поток газа между трехходовой точкой пересечения и воздухопроводом.

24. Способ измерения массового расхода потока газа в устройстве для смешения горючего газа и воздуха для горения для подачи в горелку, причем устройство содержит:

-воздухопровод для подачи воздуха для горения;

-газопровод для подачи горючего газа, снабженный регулировочным клапаном;

-первый измерительный трубопровод, имеющий первый наружный конец, который соединен с воздухопроводом, и второй наружный конец, который соединен с газопроводом;

-второй измерительный трубопровод, имеющий первый наружный конец, который соединен с первым измерительным трубопроводом в точке между первым и вторым наружным концом первого измерительного трубопровода, таким образом образуя трехходовую точку пересечения, и имеющий второй наружный конец, который соединен с газопроводом и/или воздухопроводом,

-тепловой датчик расхода, содержащий

-первый датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он размещен в потоке газа между трехходовой точкой пересечения и воздухопроводом в процессе использования; и

-второй датчик температуры, расположенный в первом измерительном трубопроводе и установленный так, что он размещен в потоке газа между трехходовой точкой пересечения и газопроводом в процессе использования,

причем способ содержит стадию, на которой:

-определяют массовый расход через второй измерительный трубопровод в зависимости от по меньшей мере одного из значений, выводимых первым датчиком температуры, и значения, выводимого вторым датчиком температуры.

| US 6561791 B1, 13.05.2003 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 5520533 A1, 28.05.1996 | |||

| Тормозное устройство двухстороннего действия | 1940 |

|

SU62213A1 |

| Прибор для изготовления шультерных пружин для фортепианного производства | 1928 |

|

SU18700A1 |

| Способ регулирования процесса сжигания газообразного топлива | 1987 |

|

SU1477990A1 |

Авторы

Даты

2019-07-03—Публикация

2016-03-17—Подача