Изобретение относится к способу и устройству для изготовления полимерной съемной детали транспортного средства, к полимерной съемной детали транспортного средства, и к ее применению.

Ввиду все ужесточающихся требований в отношении выбросов диоксида углерода из автомобилей предпринимаются значительные усилия для сокращения веса транспортного средства, и тем самым потребления им топлива. Постоянные новшества в области пластмасс позволяют заменять крупные металлические детали автомобильного кузова соответственно более легкими элементами, изготовленными из полимерных материалов. В частности, детали и даже вся область окна могут быть заменены элементами, выполненными из полимерных материалов. Наряду со значительно меньшим весом, во многих случаях достигаются твердость, стабильность и ударная вязкость, сравнимые с характеристиками оконного проема в автомобильном кузове, изготовленного из стали. В дополнение, вследствие снижения веса центр тяжести транспортного средства перемещается ниже, что оказывает положительное влияние на управление. Формованные детали, изготовленные из полимерных материалов, могут быть изготовлены с практически любой желательной формой и геометрией.

Многие конструкционные детали, изготовленные из пластмассы, должны удовлетворять разнообразным требованиям и функциям. В этом отношении важными параметрами являются стабильность, поведение при разрушении, сопротивление царапанию, ударная вязкость, или ударная вязкость образца с надрезом. В дополнение к техническим соображениям, таким как вес и прочность индивидуальных компонентов, все возрастающую важную роль играют форма, геометрия и внешний вид. В особенности в автомобильной промышленности, в дополнение к механическим свойствам, большое значение имеют также характеристики в области художественного оформления и эстетики.

Одним признанным способом создания визуальных эффектов является технология литья с декорированием пленкой в форме (FIM). В этом способе надлежащую пленку укладывают в пресс-форму для инжекционного формования и проводят литье на подложку. Этим путем можно целенаправленно и многосторонне обусловливать и модифицировать свойства поверхности и геометрию полимерных материалов. Способ изготовления полимерных съемных деталей с использованием литья с декорированием в форме известен, например, из патентного документа WO2013/050208. Важной предпосылкой для применения способа литья с декорированием в форме являются термостойкие пленки. В дополнение, присутствующие на пленке печатные изображения должны быть термостойкими в достаточной мере, чтобы выдерживать условия литья на подложку с использованием жидкого полимера, такого как поликарбонат. Патентный документ EP2689929A1 раскрывает структуру пленки, пригодной для литья с декорированием в форме, с металлическим слоем в качестве декоративного элемента.

Также известно создание полимерных заготовок с декоративными элементами с использованием способов горячей штамповки. Так, патентный документ WO2016/096184A1 раскрывает способ изготовления полимерной съемной детали транспортного средства, которая состоит из многочисленных фаз полимерных материалов. Декоративный элемент напечатан на наружной поверхности пропечатанной съемной детали, где он подвержен воздействию условий окружающей среды. Съемная деталь после горячей штамповки снабжается защитным покрытием для защиты декоративного элемента от повреждения.

Патентный документ US7547372B1 раскрывает структуру пленки для горячей штамповки, которая также пригодна для применения на съемных деталях транспортного средства.

Задачей изобретения является создание еще одного способа изготовления полимерной съемной детали транспортного средства с декоративным элементом. Декоративный элемент должен быть защищен от внешних воздействий, и должен обеспечивать конструктивное решение оконного стекла с визуально привлекательным и легко различимым внешним видом. Кроме того, способ должен быть простым для применения в промышленном масштабе.

Задача решается способом согласно пункту 1 формулы изобретения. Предпочтительные варианты осуществления следуют из зависимых пунктов формулы изобретения.

Соответствующий изобретению способ изготовления полимерной съемной детали транспортного средства с декоративным элементом включает по меньшей мере следующие технологические стадии:

(а) формируется фаза первого полимерного материала;

(b) декоративный элемент переносится с пленочного носителя на первую поверхность фазы первого полимерного материала горячей штамповкой с использованием пуансона;

(с) фаза второго полимерного материала наносится на первую поверхность фазы первого полимерного материала так, что декоративный элемент размещается между фазой первого полимерного материала и фазой второго полимерного материала, в частности, на поверхности раздела двух фаз материалов.

Полимерная съемная деталь (или пластмассовая съемная деталь) согласно изобретению предпочтительно представляет собой наружную съемную деталь, то есть, съемную деталь для наружной стороны транспортного средства, или съемную деталь для внутренности транспортного средства. Съемная деталь, если она предусматривается в качестве наружной съемной детали, представляет собой, в частности, оконное стекло (в частности, оконное стекло транспортного средства, например, окно крыши, заднее окно, боковое окно), накладку стойки, крышку фонаря, решетку радиатора, противосолнечный козырек, остекление крыши, корпус зеркала, деталь кузова, декоративную планку, порожек двери, или спойлер. Если съемная деталь предназначена для внутренней отделки, то, например, она представляет собой патрубок или приборную панель.

Изобретение, помимо всего прочего, обеспечивает возможность визуального совершенствования и улучшения видимых областей пластмассовых оконных стекол транспортного средства, введения данных (в форме текста или символов), представления разнообразных визуальных эффектов, и свободы действий в цветовом оформлении съемной детали посредством многообразных доступных пленок для горячей штамповки.

Съемная деталь закрепляется на транспортном средстве одной из своих поверхностей. Тогда противолежащая сторона в собранном состоянии образует поверхность, доступную для наблюдателя или пользователя. В контексте изобретения эта поверхность называется «наружной поверхностью», или «направленной наружу», или «обращенной наружу поверхностью» съемной детали. Фаза материала также может называться «компонентами» съемной детали.

По меньшей мере одна из двух фаз полимерных материалов является прозрачной. Фаза прозрачного материала сформирована обращенной наружу в монтажном положении съемной детали - тем самым наружная поверхность съемной детали представляет собой поверхность фазы первого материала, обращенную в противоположную от фазы второго материала сторону. Благодаря положению декоративного элемента позади фазы прозрачного материала создается впечатление стекловидного изделия с эффектом глубины, которое визуально является очень привлекательным. Более того, декоративный элемент является защищенным от повреждения между двумя фазами материалов. Это представляет собой основные преимущества настоящего изобретения.

В предпочтительном варианте исполнения одна из двух фаз полимерных материалов является непрозрачной. Тем самым съемная деталь включает фазы прозрачного и непрозрачного материалов. Это усиливает визуальное впечатление привлекательного стекловидного изделия.

В контексте изобретения «прозрачный» подразумевает, что наблюдатель может видеть сквозь компонент, и может различить объекты, которые находятся позади компонента с точки зрения наблюдателя. Прозрачный компонент может быть ахроматическим, или также быть окрашенным или тонированным. Коэффициент пропускания прозрачного компонента в видимой области спектра является, например, бóльшим или равным 70%, предпочтительно бóльшим или равным 85%.

В контексте изобретения «непрозрачный» означает, что наблюдатель не может видеть сквозь компонент. Коэффициент пропускания непрозрачного компонента в видимой области спектра тем самым значительно снижен и составляет, например, величину, меньшую или равную 10%, меньшую или равную 5%, в частности, приблизительно 0%.

В особенно предпочтительном варианте исполнения фаза первого полимерного материала, на поверхность которой нанесен декоративный элемент, является прозрачной, и фаза второго полимерного материала является непрозрачной. Первоначальное формирование фазы прозрачного материала с последующим нанесением фазы непрозрачного материала имеет преимущество в высоком оптическом качестве съемной детали. При обратном порядке действий существует опасность того, что во время впрыскивания горячей массы прозрачного полимера части уже затвердевшей массы непрозрачного полимера (более точно, растворенный в ней окрашивающий материал) растворяются и «вымываются». Этим может быть обусловлено то обстоятельство, что растворенные окрашивающие материалы осаждаются в виде черного или серого пятна в фазе фактически прозрачного материала, которое нарушает визуальный эффект, в особенности, когда пятна находятся на передней части декоративного элемента.

Однако, в принципе, также возможно, и может быть желательным в индивидуальном случае, чтобы фаза первого полимерного материала была непрозрачной, и фаза второго полимерного материала была прозрачной. В этом случае точки введения фазы прозрачного материала должны быть достаточно далеко от декоративного элемента так, что любые пятна в фазе прозрачного не распространялись поверх декоративного элемента. Пятна менее заметны для наблюдателя, и в индивидуальном случае могут быть приемлемыми.

Каждая из двух фаз материалов, и тем самым также вся съемная деталь в целом, обычно формируется по существу плоской или листообразной, и имеет две основных поверхности и периферическую боковую кромку. Одна из основных поверхностей фазы первого материала представляет собой первую поверхность согласно изобретению, на которую наносится декоративный элемент.

Фаза прозрачного материала и фаза непрозрачного материала могут быть по существу согласованными. Тогда вся съемная деталь в целом является непрозрачной, с визуальным впечатлением стекловидного изделия, создаваемым фазой прозрачного материала. Однако непрозрачный компонент также может присутствовать только в отдельных областях съемной детали. Это имеет место, например, в оконных стеклах, где непрозрачный компонент обычно размещается на периферическом краю таким образом, что стекло может быть приклеено к кузову транспортного средства так, чтобы это было незаметным для наблюдателя.

Согласно изобретению, декоративный элемент наносится на фазу первого материала горячей штамповкой. Горячая штамповка часто называется также «вертикальной штамповкой». При ней пленочный носитель с декоративным элементом размещается таким образом, что декоративный элемент обращен к съемной детали, в частности, к первой поверхности съемной детали. Затем пуансон воздействует на поверхность пленочного носителя, обращенную в противоположную от декоративного элемента сторону, так, что декоративный элемент припрессовывается к первой поверхности. Затем пленочный носитель отделяется, оставляя декоративный элемент на первой поверхности.

Пленочный носитель предпочтительно конфигурирован как пленочная лента, размещенная на валиках и несущая большое число декоративных элементов, причем во время горячей штамповки декоративный элемент всякий раз размещается под пуансоном (другими словами, между пуансоном и съемной деталью). Посредством валиков пленочная лента может продвигаться вперед так, что следующий декоративный элемент переносится под пуансон и может быть нанесен на следующую съемную деталь. Таким образом, может быть достигнуто экономичное промышленное серийное производство. Индивидуальные декоративные элементы могут быть размещены на пленочном носителе по отдельности. Однако на практике весь пленочный носитель также может выглядеть как сплошной одиночный слой или многослойное декоративное покрытие, в котором индивидуальные декоративные элементы не отделены друг от друга. Индивидуальные декоративные элементы отделяются от остального покрытия только во время горячей штамповки благодаря адгезивному действию на съемной детали, и тем самым становятся самостоятельными. Форма декоративного элемента определяется конфигурацией контактной поверхности пуансона. Однако декоративные элементы также могут быть уже выполнены самостоятельными на пленочном носителе посредством перфорации или надрезов во всем покрытии, облегчая тем самым отделение.

Пуансон имеет повышенную температуру, которая передается пленочному носителю и декоративному элементу, благодаря чему стимулируется адгезия декоративного элемента к съемной детали. Пуансон предпочтительно имеет температуру от 120°С до 250°С, в особенности предпочтительно от 140°С до 200°С. Тем самым достигаются особенно хорошие результаты. Точная температура также зависит от используемой пленки, и может быть найдена квалифицированным специалистом в этой области технологии по информации изготовителя или стандартным предварительным тестированием.

Контактная поверхность пуансона предпочтительно содержит силикон или выполнена из силикона. Однако контактная поверхность также может включать натуральный или синтетический каучук или другие эластомеры, или быть выполненной из них. Контактная поверхность преимущественно выполняется мягкой, благодаря чему может быть предотвращено повреждение съемной детали. Однако контактная поверхность также может быть выполнена из металла.

В предпочтительном варианте исполнения пуансон действует с приложением давления от 15 кг/см2 до 50 кг/см2 на первую поверхность, предпочтительно от 20 кг/см2 до 40 кг/см2, в особенности предпочтительно от 25 кг/см2 до 35 кг/см2. Тем самым достигается особенно хорошая адгезия декоративного элемента, и тем не менее бережное воздействие на съемную деталь.

Продолжительность воздействия пуансона на первую поверхность для нанесения декоративного элемента предпочтительно составляет по меньшей мере 1 секунду, в особенности предпочтительно по меньшей мере 2 секунды. Например, продолжительность воздействия может быть от 1 секунды до 10 секунд, предпочтительно от 2 секунд до 4 секунд. Это является благоприятным в отношении хорошей адгезии, с одной стороны, и короткого времени цикла, с другой стороны.

Декоративный элемент предпочтительно выполнен в форме пленки. В особенности предпочтительно декоративный элемент изготовлен в виде многослойной пленки. В особенно благоприятном варианте исполнения декоративный элемент включает по меньшей мере декоративный слой и адгезивный слой. Слои размещены на пленочном носителе в порядке, определяемом увеличением расстояния от пленочного носителя. Декоративный элемент создает контакт со съемной деталью посредством адгезивного слоя. Когда декоративный элемент был перенесен на съемную деталь, порядок увеличения расстояния от первой поверхности является таким: адгезивный слой - декоративный слой.

Адгезивный слой обеспечивает адгезию между декоративным элементом и съемной деталью. Адгезия между декоративным элементом и съемной деталью тем самым является более высокой, чем между декоративным элементом и пленочным носителем, в результате чего декоративный элемент отделяется от пленочного носителя. Посредством адгезивного слоя декоративный элемент долговременно и стабильно закрепляется на поверхности фазы полимерного материала. В предпочтительном варианте исполнения адгезивный слой содержит адгезив на акриловой основе. Этим обеспечивается особенно хорошая адгезия в результате образования ковалентных связей и сил Ван-дер-Ваальса. Этот эффект является особенно выраженным, когда съемная деталь содержит поликарбонат. Однако, в альтернативном варианте, адгезивный слой может также включать другие подходящие материалы, которые содействуют адгезии, например, полиуретан или эпоксидную смолу. Адгезивный слой предпочтительно имеет толщину от 0,1 мкм до 5,0 мкм. Тем самым достигается хорошая адгезия без чрезмерного увеличения толщины декоративного элемента, что ухудшало бы визуальное впечатление. Адгезивный слой предпочтительно является прозрачным настолько, чтобы вид съемной детали не нарушался адгезивным слоем.

Декоративный слой создает фактический визуальный эффект декоративного элемента. Таким образом, он может быть назван цветным слоем. Декоративный слой представляет собой полимерный слой, то есть, включает полимер. В качестве основного материала для декоративного слоя пригодны многочисленные полимеры, например, полиметилметакрилат. Декоративный слой предпочтительно имеет толщину от 1,0 мкм до 10,0 мкм. Для создания зрительного впечатления от декоративного элемента декоративный слой, например, может быть снабжен печатным изображением или включать внедренный окрашивающий материал. Окрашивающие материалы представляют собой пигменты или красители, которые могут быть неорганическими или органическими по природе, и быть окрашенными или ахроматическими. В качестве печатных красок или включений пригодны, например, термостойкие органические пигменты или красители (такие как уретан-акрилатные полимеры, азокрасители, или полициклические соединения), или неорганические пигменты (такие как углерод, диоксид титана, сажа, киноварь, висмут (ванадат висмута), шпинельные пигменты, пигменты на основе свинца, ртути, циркония, железа, кадмия, меди, кобальта, никеля, хрома, алюмосиликаты (ультрамарин)). Декоративный слой может быть одноцветным или многоцветным, может включать различные оттенки (например, различные оттенки серой шкалы), быть конфигурированным с полными или частичными поверхностными эффектами, и/или быть выполненным с эффектами металлизации.

Декоративный слой может представлять собой самый верхний слой декоративного элемента, и быть в контакте с фазой второго материала. Однако, в дополнение к адгезивному слою и декоративному слою, многослойный декоративный элемент предпочтительно включает защитный слой. Тогда декоративный элемент включает по меньшей мере защитный слой, декоративный слой и адгезивный слой, которые размещаются на пленочном носителе в порядке, определяемым увеличением расстояния от пленочного носителя. Когда декоративный элемент был перенесен на съемную деталь, порядок с увеличением расстояния от первой поверхности является таким: адгезивный слой - декоративный слой - защитный слой.

Защитный слой защищает декоративный слой от механических воздействий во время впрыскивания фазы второго материала. Защитный слой предпочтительно представляет собой защитный лак. Защитный слой предпочтительно содержит акриловый полимер, полиметилметакрилат (PMMA) или полиуретан (PU). Защитный слой предпочтительно имеет толщину от 0,5 мкм до 5,0 мкм, при которой достигаются особенно хорошие результаты.

Общая толщина декоративного элемента предпочтительно составляет не более 100 мкм, в особенности предпочтительно от 2 мкм до 20 мкм, в особенности наиболее предпочтительно от 4 мкм до 10 мкм. Тем самым достигается четкий зрительный эффект.

Размер и конфигурация декоративного элемента могут быть свободно выбраны согласно требованиям в конкретной ситуации.

Пленочный носитель обычно имеет толщину от 10 мкм до 500 мкм, предпочтительно от 10 мкм до 50 мкм, в особенности предпочтительно от 15 мкм до 30 мкм. В принципе пленочный носитель также может быть более толстым (однако, это делает его более дорогостоящим), или даже более тонким (настолько, насколько обеспечивается надлежащая стабильность). Пленочный носитель предпочтительно включает полиэтилентерефталат (PET), поликарбонат (PC), полибутилентерефталат (PBT), сополимер стирола и акрилонитрила (SAN), или их смеси или сополимеры, например, поликарбонат-полибутилентерефталат (PBT/PC). Тем самым достигается надлежащая стабильность.

В предпочтительном варианте исполнения между пленочным носителем и декоративным элементом предусматривается отделяемый разделительный слой. Разделительный слой облегчает отделение декоративного элемента от пленочного носителя после горячей штамповки. Например, разделительный слой имеет толщину от 0,1 мкм до 5,0 мкм.

В предпочтительном варианте исполнения по меньшей мере поверхность фазы прозрачного полимерного материала, обращенная в противоположную от декоративного элемента сторону (предполагаемая наружная поверхность съемной детали), снабжается защитным покрытием. Защитным покрытием может быть снабжена также вся поверхность съемной детали. Защитное покрытие увеличивает долговечность поверхности, в частности, ее сопротивление царапанию и устойчивость к атмосферным воздействиям, и тем самым сокращает износ. В предпочтительном варианте исполнения защитное покрытие наносится способом полива. Тем самым может быть достигнуто равномерное покрытие с короткими длительностями цикла. Однако, в альтернативном варианте, также могут быть применены другие способы нанесения покрытия, например, нанесение покрытия погружением или напылением, или способы нанесения покрытия в процессе литьевого формования.

Защитное покрытие часто называется также «устойчивым к царапинам», «противоизносным покрытием», или «твердым покрытием». Предпочтительно применяются защитные покрытия, которые включают термоотверждаемые или УФ-отверждаемые лаки, в частности, на основе полисилоксанов, полиакрилатов, полиметилакрилатов, полиуретанов, или их смесей или сополимеров. Защитное покрытие может иметь один или многочисленные нанесенные по отдельности слои, и предпочтительно имеет общую толщину слоя от 1 мкм до 50 мкм, в особенности предпочтительно от 2 мкм до 25 мкм. Оно придает съемной детали хорошее сопротивление царапанию, устойчивость к атмосферным воздействиям, а также химическую стойкость. Защитное покрытие также может включать УФ-блокаторы, консерванты, а также компоненты для повышения устойчивости к царапанию, например, наночастицы. В дополнение, защитное покрытие также может исполнять декоративные функции, такие как блеск или перламутровые эффекты. Защитное покрытие отверждается после нанесения, предпочтительно нагреванием и/или УФ-облучением.

Защитное покрытие может быть выполнено в виде одиночного слоя. Однако защитное покрытие также имеет многочисленные индивидуальные слои. Такое многослойное защитное покрытие предпочтительно включает, ниже фактического твердого покрытия, стимулирующее адгезию покрытие, так называемую грунтовку. «Ниже» означает, что грунтовка размещается между съемной деталью и фактическим твердым покрытием. Грунтовка предпочтительно включает полиметилметакрилат, поглотители УФ-излучения, и спиртовые растворители. Толщина грунтовочного слоя составляет, например, от 0,2 мкм до 8,0 мкм, предпочтительно от 1,0 мкм до 4,0 мкм.

Две фазы материалов съемной детали в принципе могут быть изготовлены из любого полимера, который обеспечивает надлежащую стабильность. Две фазы материалов съемной детали предпочтительно включают полиэтилен (PE), поликарбонат (PC), полипропилен (PP), полистирол, полибутадиен, полинитрил, сложные полиэфиры, полиуретан, полиметилметакрилат (PMMA), полиакрилат, полиамид, полиэтилентерефталат (PET), полибутилентерефталат (PBT), акрилонитрил-бутадиен-стирольный сополимер (ABS), акрилонитрил-стирольный сополимер (SAN), сополимер акрилонитрила, стирола и сложного акрилового эфира (ASA), сополимер акрилонитрил-бутадиен-стирола-поликарбоната (ABS/PC), PET/PC, PBT/PC, или их сополимеры или смеси. В особенности предпочтительны PC, PMMA, SAN, ASA, PET, или их сополимеры или смеси. Это является особенно благоприятным в отношении прозрачности, технологичности в обработке, прочности, устойчивости к атмосферным воздействиям, и химической стойкости.

Фазы материалов могут содержать неорганические или органические наполнители, предпочтительно SiO2, Al2O3, TiO2, глинистые минералы, силикаты, цеолиты, стеклянные волокна, углеродные волокна, стеклянные шарики, органические волокна, и/или их смеси. Наполнители могут дополнительно повышать стабильность съемной детали. В дополнение, наполнители могут сокращать содержание полимерного материала и тем самым снижать производственные затраты.

Если фаза материала является непрозрачной, она включает по меньшей мере один окрашивающий материал. Непрозрачность компонента достигается с помощью окрашивающего материала. В качестве окрашивающих материалов могут быть использованы неорганические или органические красители и/или пигменты. Окрашивающий материал может быть цветным или ахроматическим. Подходящие окрашивающие материалы известны квалифицированному специалисту в этой области технологии и, например, могут быть найдены в справочниках Colour Index издания British Society of Dyers and Colourists и American Association of Textile Chemists and Colorists, http://de.wikipedia.org/wiki/Colour-Index - cite_note-1#cite_note-1. В качестве окрашивающего материала предпочтительно применяется черный пигмент, например, сажа, анилиновый черный, животный уголь, черный оксид железа, шпинельная чернь, и/или графит. Тем самым получается фаза черного непрозрачного материала.

Толщина слоя каждой фазы материала составляет, например, от 0,5 мм до 20 мм. В частности, фаза прозрачного, ориентированного наружу материала должна иметь толщину слоя по меньшей мере 1 мм, чтобы обеспечивать хорошую стабильность декоративного элемента. Толщина слоя фазы прозрачного, ориентированного наружу материала предпочтительно составляет от 1 мм до 10 мм, в особенности предпочтительно от 3 мм до 7 мм. Толщина слоя фазы материала, не обращенного наружу, предпочтительно составляет от 0,5 мм до 7 мм, в особенности предпочтительно от 1 мм до 5 мм.

Формирование фазы первого материала и нанесение фазы второго материала предпочтительно выполняются инжекционным формованием. В контексте изобретения термин «инжекционное формование» должен толковаться в широком смысле и включает все способы, в которых расплавленный полимерный материал нагнетается в полость пресс-формы и отверждается. В дополнение к традиционному инжекционному формованию, он также включает дополнительное усовершенствование, такое как инжекционное компрессионное формование. Несущая форма, которая образует часть полости пресс-формы и содержит съемную деталь во время ее изготовления, предпочтительно перемещается между двумя устройствами для инжекционного формования для получения двух фаз материалов, например, с использованием поворотной плиты, поворотного стола, или технологии делительного круга, предпочтительно с использованием поворотной плиты или поворотного куба. Таким образом, фаза первого полимерного материала перемещается между технологическими стадиями (а) и (с). Между двумя стадиями инжекционного формования для изготовления фазы первого и второго материала устройство для горячей штамповки перемещается и располагается относительно фазы первого материала так, что фаза первого материала может быть снабжена декоративным элементом. Относительное перемещение в принципе может выполняться движением фазы первого материала или устройства для горячей штамповки, или же сочетанием их обоих.

Изобретение также включает устройство, которое пригодно для исполнения описываемого способа. Устройство согласно изобретению для получения полимерной съемной детали транспортного средства включает несущую пресс-форму, устройство для изготовления фазы первого полимерного материала в несущей пресс-форме или в полости, образованной с использованием несущей пресс-формы, устройство для горячей штамповки, которое может быть позиционировано относительно полученной фазы первого материала так, что первая поверхность фазы первого материала может быть проштампована декоративным элементом, и устройство для изготовления фазы второго полимерного материала на первой поверхности фазы первого материала. Несущая пресс-форма представляет собой пресс-форму, в которой или на которой размещается съемная деталь на этапах ее изготовления, и посредством которой она переносится во время процесса.

В предпочтительном варианте исполнения устройство для получения фазы первого полимерного материала представляет собой первое устройство инжекционного формования, и устройство для получения фазы второго полимерного материала представляет собой второе устройство инжекционного формования. Устройства инжекционного формования в каждом случае включают устройства для расплавления и нагнетания полимерной массы, а также пресс-форму, которая способна действовать вместе с несущей пресс-формой для формирования всей полной пресс-формы для литья под давлением (полости), которая определяет геометрию изготавливаемой заготовки. Несущая пресс-форма монтируется подвижной, и размещение двух устройств инжекционного формования выбирается так, что несущая пресс-форма может перемещаться из первого положения, связанного с первым устройством инжекционного формования, во второе положение, связанное со вторым устройством инжекционного формования. Установка включает устройство для перемещения несущей пресс-формы из первого положения во второе положение. Положение рассматривается связанным с устройством инжекционного формования, если оно пригодно для введения массы для инжекционного формования с помощью указанного устройства инжекционного формования в несущую пресс-форму или в полость, образованную несущей пресс-формой и контрматрицей устройства инжекционного формования. Как правило, фактической операции впрыска предшествует относительно перемещение устройства инжекционного формования в сторону несущей пресс-формы для создания контакта с нею, с образованием подлинной пресс-формы (полости) для литья под давлением.

Позиционирование устройства для горячей штамповки относительно фазы первого материала может быть выполнено перемещением устройства для горячей штамповки или пресс-формы для инжекционного формования, в принципе даже сочетанием их обоих.

В первом предпочтительном варианте исполнения пресс-форма для инжекционного формования монтируется на поворотной плите, которая может вращаться вокруг пространственной оси. Обычно два устройства инжекционного формования размещаются напротив друг друга так, что несущая пресс-форма, расположенная на одной стороне поворотной плиты, может перемещаться при вращении приблизительно на 180° из первого положения во второе положение. Еще одна несущая пресс-форма обычно размещается на другой стороне поворотной плиты. Когда поворотная плита после впрыскивания фазы первого материала вращается для перемещения первой несущей пресс-формы во второе положение, вторая несущая пресс-форма автоматически переходит в первое положение так, что одновременно с изготовлением фазы второго материала в первой несущей пресс-форме фаза первого материала следующей съемной детали может быть уже впрыснута во вторую несущую пресс-форму. Устройство для горячей штамповки монтируется подвижным на конвейерной системе и может быть приведено в положение между первым устройством инжекционного формования и несущей пресс-формой, или между вторым устройством инжекционного формования и несущей пресс-формой, чтобы наносить декоративный элемент перед нагнетанием фазы второго материала на фазу первого материала. Съемная деталь может быть извлечена из несущей пресс-формы после формования фазы второго материала. После этого несущая пресс-форма готова для следующего цикла.

Во втором предпочтительном варианте исполнения несущая пресс-форма смонтирована на поворотном кубе, который может вращаться вокруг пространственной оси. Два устройства инжекционного формования предпочтительно размещаются напротив друг друга. Устройство для горячей штамповки размещается по существу перпендикулярно оси между устройствами инжекционного формования. Несущая пресс-форма, размещенная на одной стороне поворотного куба, может быть переведена из первого положения, связанного с первым устройством инжекционного формования, поворотом приблизительно на 90° во второе положение, связанное с устройством для горячей штамповки, которое пригодно для нанесения декоративного элемента на фазу первого материала с помощью устройства для горячей штамповки. Дополнительным поворотом приблизительно на 90° несущая пресс-форма может быть передвинута в третье положение, связанное со вторым устройством инжекционного формования. Еще один поворот приблизительно на 90° перемещает носитель в четвертое положение, которое предпочтительно используется для извлечения съемной детали из несущей пресс-формы. На других сторонах поворотного куба предпочтительно размещаются дополнительные несущие пресс-формы так, что многочисленные указанные положения могут быть заняты одновременно различными несущими пресс-формами, и тем самым изготовление съемной детали начинается, прежде чем завершается изготовление предшествующих съемных деталей. В принципе, вместо поворотного куба также могут быть использованы другие поворотные инструменты, например, плита на поворотном столе, хотя здесь может быть размещено меньшее число несущих пресс-форм.

Описанные варианты исполнения представляют собой экономичные способы изготовления, пригодные, в частности, для серийного производства.

Установка согласно изобретению пригодна для исполнения описываемого способа, и способ предпочтительно исполняется с помощью установки согласно изобретению. Таким образом, описанные выше подробности в связи со способом аналогично применимы к установке, и наоборот.

Изобретение также включает полимерную съемную деталь транспортного средства с декоративным элементом, включающую фазу первого полимерного материала, фазу второго полимерного материала и декоративный элемент, размещенный между фазами полимерных материалов, который нанесен горячей штамповкой на первую поверхность фазы первого полимерного материала или фазы второго полимерного материала, причем по меньшей мере фаза первого полимерного материала или фаза второго полимерного материала является прозрачной. Полимерная съемная деталь согласно изобретению, в частности, изготовлена или может быть изготовлена способом согласно изобретению. Декоративный элемент размещается на поверхности раздела между фазами первого и второго материалов.

Подробности и предпочтительные варианты исполнения, описанные выше в связи со способом и установкой, аналогично применимы к съемной детали транспортного средства согласно изобретению. В частности, съемная деталь имеет описанное защитное покрытие по меньшей мере на поверхности фазы прозрачного материала, обращенной в противоположную от декоративного элемента сторону.

Изобретение также включает применение полимерной съемной детали транспортного средства согласно изобретению в качестве решетки радиатора, накладки стойки, противосолнечного козырька, остекления крыши, оконного стекла транспортного средства, крышки фонаря, корпуса зеркала, детали кузова, декоративной планки, порожка двери, спойлера, патрубка или приборной панели. Благодаря своим устойчивости к атмосферным воздействиям и сопротивлению царапанию, съемные детали транспортного средства согласно изобретению, в частности, пригодны в качестве наружных съемных деталей, и предпочтительно используются, например, в качестве решетки радиатора, накладки стойки, противосолнечного козырька, остекления крыши, оконного стекла транспортного средства, крышки фонаря, корпуса зеркала, детали кузова, декоративной планки, порожка двери или спойлера, но также могут быть использованы внутри транспортного средства, например, в качестве патрубка или приборной панели. При применении согласно изобретению фаза прозрачного материала съемной детали обращена наружу - поверхность фазы прозрачного материала обращена в противоположную от декоративного элемента сторону, формируя тем самым наружную поверхность съемной детали, тогда как съемная деталь закреплена на транспортном средстве посредством фазы непрозрачного материала, насколько это имеет место.

Изобретение подробно разъясняется со ссылкой на чертежи и варианты осуществления. Чертежи представляют собой схематические изображения и выполнены не в масштабе. Чертежи не ограничивают изобретение.

На чертежах:

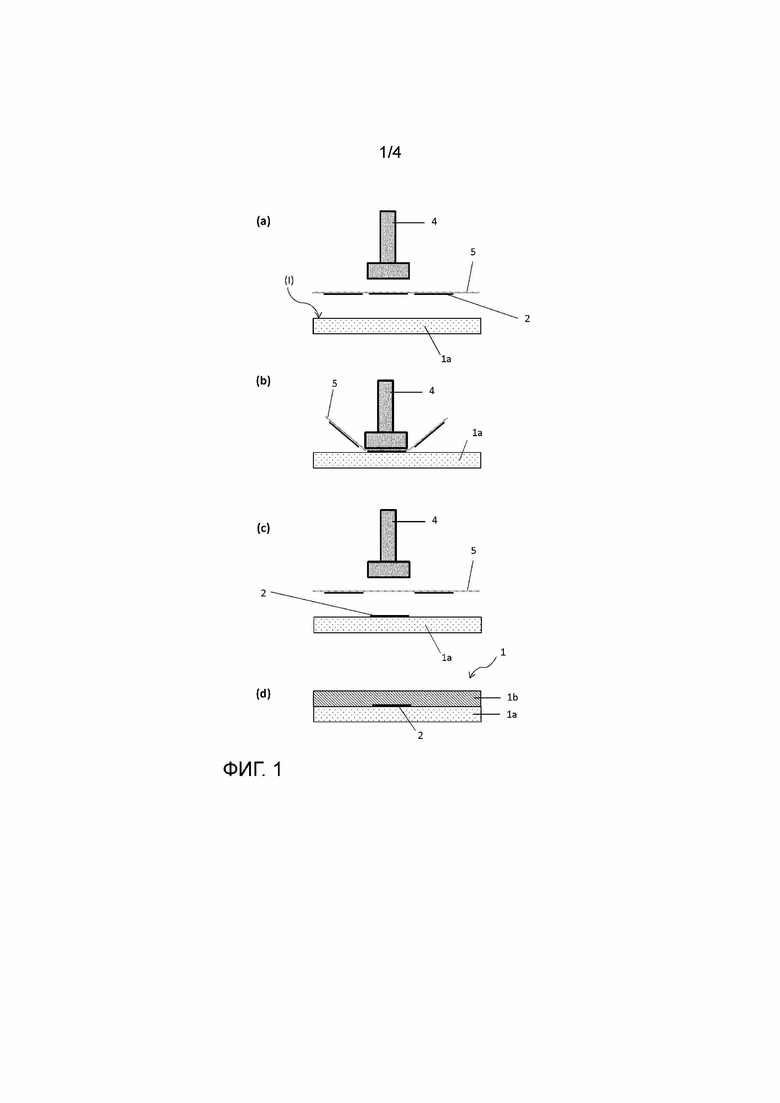

Фиг. 1 постадийно представляет исполнение одного варианта осуществления способа согласно изобретению,

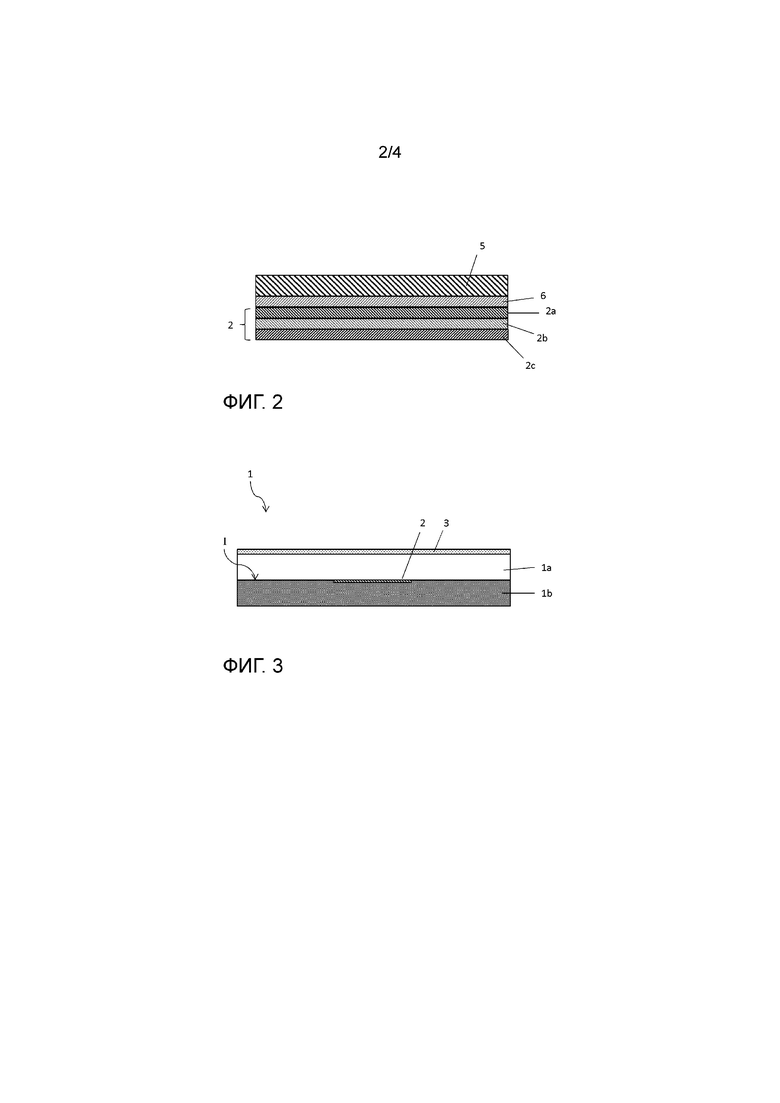

Фиг. 2 представляет вид пленочного носителя в разрезе с декоративным элементом в одном варианте исполнения,

Фиг. 3 представляет вид полимерной съемной детали в разрезе с декоративным элементом согласно изобретению,

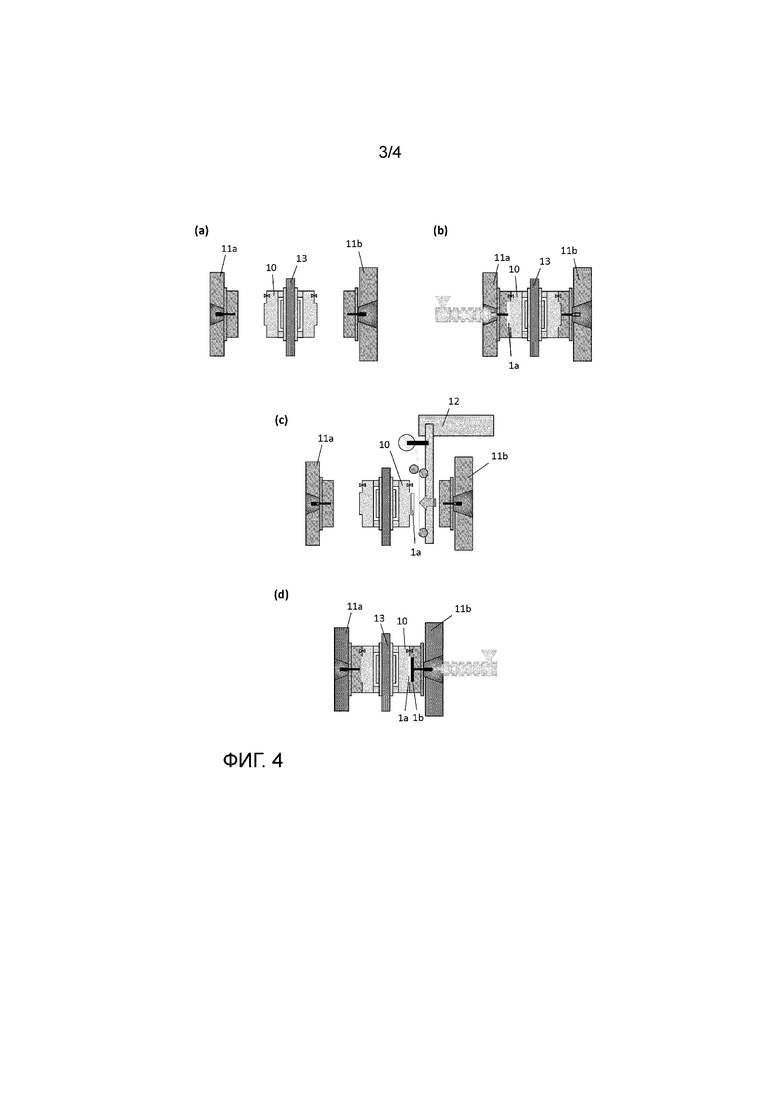

Фиг. 4 изображает установку согласно изобретению в разрезе в одном варианте исполнения во время исполнения способа согласно изобретению в постадийном представлении,

Фиг. 5 изображает вид сверху установки согласно изобретению в еще одном варианте исполнения, и

Фиг. 6 представляет примерный вариант исполнения способа согласно изобретению со ссылкой на технологическую блок-схему.

Фиг. 1 изображает вид в разрезе полимерной съемной детали 1 в различные моменты времени исполнения способа изготовления согласно изобретению: (а) перед горячей штамповкой фазы 1а первого материала, (b) во время горячей штамповки, (с) после горячей штамповки, и (d) после нанесения фазы 1b второго материала. Полимерная съемная деталь 1, например, представляет собой пластмассовое окно автомобиля, например, заднее боковое окно. Однако полимерная съемная деталь 1 также может быть иной съемной деталью транспортного средства, например, накладкой стойки, спойлером или крышкой фонаря.

Сначала способом инжекционного формования формируется фаза 1а первого материала, например, фаза прозрачного материала в виде оконной пластины или листа, с толщиной 4 мм, выполненных из поликарбоната. Затем фаза 1а прозрачного первого материала размещается перед пуансоном 4 (Фиг. 1(а)), причем первая поверхность I фазы 1а материала обращена в сторону пуансона 4. Декоративный элемент 2 размещается на пленочном носителе 5 между пуансоном 4 и фазой 1а материала. Пленочный носитель 5 представляет собой пленочную ленту с большим числом декоративных элементов 2, которая подводится с двух валиков (не показаны). Этим путем пленочный носитель 5 может продвигаться так, что еще один декоративный элемент 2 переносится под пуансон 4 и подготавливается для нанесения на еще одну фазу 1а материала.

Декоративный элемент 2 выполнен в виде многослойной пленки, которая более обстоятельно описывается позже. Ради лучшего понимания разнообразные декоративные элементы 2 изображены как отдельные элементы на пленочном носителе 5. Однако также возможно, что многослойная пленка покрывает пленочный носитель 5 по существу по всей его поверхности, с индивидуальными декоративными элементами 2, отделяемыми от всей пленки вследствие адгезии к фазе 1а первого материала. Это отделение также может быть облегчено надрезами или перфорациями на всей пленке.

Пуансон 4 воздействует на поверхность пленочного носителя 5, обращенную в противоположную от декоративного элемента 2 сторону, так, что декоративный элемент 2 припрессовывается к первой поверхности I фазы 1а материала (Фиг. 1b)), например, с давлением 30 кг/см2. В это время пуансон 4 имеет температуру, например, приблизительно 160°С. Длительность воздействия пуансона 4 на поверхность I составляет, например, 2,5 секунды. Действие пуансона 4 обычно достигается нажимом его на фазу 1а материала, однако, альтернативно или дополнительно, оно может достигаться прижатием фазы 1а к пуансону 4.

Затем пуансон 4 и фаза 1а материала опять разделяются, и пленочный носитель 5 отделяется, оставляя декоративный элемент 2 на поверхности I фазы 1а материала (Фиг. 1(с)).

Затем в способе инжекционного формования на первую поверхность фазы 1а первого материала наносится фаза 1b второго материала так, что декоративный элемент 2 размещается на поверхности раздела между фазой 1а первого материала и фазой 1b второго материала (Фиг. 1(d)). Тем самым создается съемная деталь 1 согласно изобретению. Непрозрачная фаза выполнена, например, из смеси PC/ABS, окрашенной в черный цвет пигментами, и имеет толщину 2,5 мм.

Затем съемная деталь 1 может быть снабжена защитным покрытием, которое, например, формируется из двух слоев и включает нанесенные на нее грунтовку на акриловой основе и твердое покрытие на основе полисилоксана. Такое защитное покрытие должно наноситься по меньшей мере на поверхность фазы 1а прозрачного первого материала, обращенную в противоположную от декоративного элемента сторону, которое создается позже в монтажном положении в качестве наружной поверхности, чтобы повысить сопротивление царапанию и устойчивость к атмосферным воздействиям.

Позднее, в монтажном положении, декоративный элемент 2 всегда легко различим через фазу 1а прозрачного материала, позади него размещена фаза 1b непрозрачного второго материала, и с декоративным элементом 2 на поверхности раздела двух фаз 1а, 1b материалов создается зрительное впечатление стекловидного изделия с эффектом большой глубины. Способ изготовления пригоден для промышленного серийного производства, декоративный элемент 2 защищен от повреждения внутри съемной детали 1, и удовлетворяются требования высокой стабильности для компонентов транспортного средства (Rigid Plastic Glazings, ECE R43 Annex 14, Class/M). Все это представляет собой основные преимущества настоящего изобретения.

Фиг. 2 изображает, в качестве примера, структуру подходящего пленочного носителя 5 с декоративным элементом 2. Пленочный носитель 5 выполнен из PET и имеет толщину 20 мкм. Декоративный элемент 2 состоит из трех слоев, а именно, по мере увеличения расстояния от пленочного носителя: защитного слоя 2а, декоративного слоя 2b и адгезивного слоя 2с. Декоративный элемент 2 находится в контакте с фазой 1а первого материала через адгезивный слой 2с. Адгезивный слой 2с обеспечивает сильную адгезию между декоративным элементом 2 и фазой 1а материала. Адгезивный слой 2с представляет собой, например, слой адгезива на акриловой основе с толщиной 1,0 мкм. Декоративный слой 2b создает фактическое зрительное впечатление декоративного элемента 2. Декоративный слой 2b представляет собой, например, слой с толщиной 5,0 мкм на основе полиакрилата, который окрашен внедренными или нанесенными способом печати пигментами или красителями в форме желательного декорирования. Защитный слой 2а представляет собой, например, слой полимера на акриловой основе с толщиной 1,0 мкм. Защитный слой 2а защищает декоративный слой от механического повреждения, когда декоративный элемент 2 наносится на фазу 1а первого материала.

Между пленочным носителем 5 и декоративным элементом 2 размещается разделительный слой 6, который содействует отделению декоративного элемента 2 от пленочного носителя 5. Разделительный слой имеет толщину, например, 0,5 мкм.

Фиг. 3 изображает вид в разрезе съемной детали 1 согласно изобретению с декоративным элементом 2. Съемная деталь 1 изготовлена из фазы 1а прозрачного материала и фазы 1b непрозрачного материала. Такая структура проявляется, например, в краевой области оконного стекла или на всей поверхности в случае накладок стоек. В последнем случае прозрачная фаза создает впечатление стекловидного изделия с эффектом глубины на поверхности непрозрачной фазы, что является зрительно очень привлекательным. Фаза 1а прозрачного материала выполнена, например, из поликарбоната (PC) и имеет толщину 4 мм. Фаза 1b непрозрачного материала выполнена, например, из смеси PC/ABS, окрашенной в черный цвет пигментами, такими как сажа, и имеет толщину 2,5 мм. Фаза 1а прозрачного материала в монтажном положении предназначена быть обращенной в сторону внешней окружающей среды. Декоративный элемент 2 тогда легко различим через фазу 1а прозрачного материала перед фазой 1b непрозрачного материала.

Поверхность фазы 1а первого материала, обращенная в противоположную от декоративного элемента сторону, которая образует предполагаемую наружную поверхность съемной детали 1, оснащена защитным покрытием 3, посредством которого она защищена от механического повреждения. Защитное покрытие также включает УФ-блокатор, с помощью которого декоративный элемент 2 защищается от выцветания в результате воздействия УФ-излучения. Толщина защитного покрытия 3 составляет, например, приблизительно 20 мкм.

Фиг. 4 изображает вид в разрезе установки согласно изобретению для изготовления полимерной съемной детали 1 транспортного средства, в различные моменты времени исполнения способа согласно изобретению. Установка включает первое устройство 11а инжекционного формования для изготовления фазы 1а прозрачного первого материала, и второе устройство 11b инжекционного формования для формирования фазы 1b непрозрачного второго материала. Два устройства 11а, 11b инжекционного формования размещены напротив друг друга. Между устройствами 11а, 11b инжекционного формования размещена поворотная плита 13, которая несет несущую пресс-форму 10 на одной стороне. Еще одна несущая пресс-форма размещается на противолежащей стороне поворотной плиты 13. На начальной стадии устройства 11а, 11b инжекционного формования и несущие пресс-формы 10 размещены на расстоянии друг от друга (Фиг. 4(а)).

Затем устройства 11а, 11b инжекционного формования сближаются с несущими пресс-формами 10 и приходят в контакт с ними. Полость, форма которой соответствует желательной форме фазы 1а первого материала, образуется несущей пресс-формой 10 и контрматрицей первого устройства 11 инжекционного формования. Затем расплавленный прозрачный полимер впрыскивается устройством 11а инжекционного формования в полость, в которой полимер затвердевает, создавая фазу 1а прозрачного материала (Фиг. 4(b)).

Затем устройства 11а, 11b инжекционного формования отодвигаются от несущих пресс-форм 10, и поворотная плита 13 поворачивается на 180° так, что несущая пресс-форма 10 с фазой 1а первого материала становится обращенной ко второму устройству 11b инжекционного формования. Затем устройство 12 для горячей штамповки подводится конвейерной системой в промежуточное пространство между фазой 1а первого материала и вторым устройством 11b инжекционного формования (Фиг. 4(с)). Первая поверхность I фазы 1а первого материала снабжается декоративным элементом 2 с помощью устройства 12 для горячей штамповки. Затем устройство 12 для горячей штамповки опять выводится из промежуточного пространства. В альтернативном варианте, устройство 12 для горячей штамповки также может быть введено в промежуточное пространство между первым устройством 11а инжекционного формования и несущей пресс-формой 10, чтобы нанести декоративный элемент уже перед вращением поворотной плиты 13.

Затем устройства 11а, 11b инжекционного формования опять сближаются с несущими пресс-формами 10 и приходят в контакт с ними. Полость, форма которой соответствует желательной форме фазы 1c второго материала, образуется несущей пресс-формой 10 и контрматрицей второго устройства 11b инжекционного формования. Затем расплавленный непрозрачный полимер впрыскивается устройством 11b инжекционного формования в полость, в которой полимер затвердевает, создавая фазу 1а непрозрачного материала на фазе 1а прозрачного первого материала (Фиг. 4(b)), с декоративным элементом 2, размещенным на поверхности раздела двух фаз 1а, 1b материалов. Фаза 1b второго материала затвердевает, и затем устройства 11а, 11b инжекционного формования отодвигаются от несущих пресс-форм 10. Затем готовая съемная деталь 1 может быть извлечена из несущей пресс-формы 10.

Дополнительная несущая пресс-форма на другой стороне поворотной плиты 13 связана в каждом случае с другим устройством инжекционного формования. Таким образом, различные технологические стадии изготовления двух последовательных съемных деталей могут быть проведены одновременно: во время изготовления фазы 1а первого материала одной съемной детали впрыскивается фаза второго материала предшествующей съемной детали. После вращения поворотной плиты 13 фаза 1b второго материала указанной съемной детали впрыскивается в то же время, как фаза первого материала последующей съемной детали. Таким образом, могут быть достигнуты высокие частоты технологических циклов.

Фиг. 5 изображает вид сверху устройства согласно изобретению в еще одном варианте исполнения. Вместо поворотной плиты 13 здесь несущая пресс-форма размещается на поворотном кубе 14, который может поворачиваться поэтапно каждый раз на 90°.

Здесь также установка включает первое устройство 11а инжекционного формования и второе устройство 11b инжекционного формования, которые размещены напротив друг друга вдоль связующей оси. Устройство 12 для горячей штамповки размещается перпендикулярно этой связующей оси. Несущая пресс-форма 10 находится в первом положении, будучи обращенной к первому устройству 11а инжекционного формования. После сближения первого устройства 11а инжекционного формования с несущей пресс-формой 10 формируется фаза 1а первого материала. Один поворот поворотного куба 14 на 90° перемещает несущую пресс-форму 10 во второе положение, в котором она обращена к устройству 12 для горячей штамповки. Тем самым изготавливается фаза 1а первого материала с декоративным элементом 2. Еще один поворот поворотного куба 14 на 90° перемещает несущую пресс-форму 10 в третье положение, в котором она обращена ко второму устройству 11b инжекционного формования. После сближения второго устройства 11b инжекционного формования с несущей пресс-формой 10 создается фаза 1b второго материала на фазе 1а первого материала. После еще одного поворота на 90° несущая пресс-форма 10 переходит в четвертое положение, в котором готовая съемная деталь 1 может быть извлечена из несущей пресс-формы.

Здесь опять же остальные стороны поворотного куба 14 оснащены несущими пресс-формами, которые занимают соответствующие другие положения так, что установка может работать одновременно на четырех различных съемных деталях.

Фиг. 6 изображает технологическую блок-схему примерного варианта исполнения способа согласно изобретению для изготовления полимерной съемной детали транспортного средства с декоративным элементом.

Список условных обозначений:

(1) съемная деталь транспортного средства

(1а) фаза первого полимерного материала в 1

(1b) фаза второго полимерного материала в 1

(2) декоративный элемент

(2а) защитный слой в 2

(2b) декоративный слой в 2

(2с) адгезивный слой в 2

(3) защитное покрытие

(4) пуансон

(5) пленочный носитель

(6) разделительный слой

(10) несущая пресс-форма

(11а) первое устройство инжекционного формования

(11b) второе устройство инжекционного формования

(12) устройство для горячей штамповки

(13) поворотная плита

(14) поворотный куб

(I) первая поверхность в 1а

Изобретение относится к области автомобильной промышленности, в частности к художественному оформлению конструктивных элементов, и касается способа изготовления полимерной съемной детали транспортного средства с декоративным элементом. Формируют фазу первого полимерного материала. Декоративный элемент переносят с пленочного носителя на первую поверхность фазы первого полимерного материала горячей штамповкой с использованием пуансона. Наносят фазу второго полимерного материала на первую поверхность фазы первого полимерного материала так, что декоративный элемент размещается между фазой первого полимерного материала и фазой второго полимерного материала, причем фаза первого полимерного материала или фаза второго полимерного материала является прозрачной. Изобретение обеспечивает создание декоративного элемента, защищенного от внешних воздействий, при этом обеспечивая конструктивное решение оконного стекла с визуально привлекательным и легкоразличимым внешним видом. 4 н. и 11 з.п. ф-лы, 6 ил.

1. Способ изготовления полимерной съемной детали (1) транспортного средства с декоративным элементом, в котором

(а) формируют фазу (1а) первого полимерного материала,

(b) декоративный элемент (2) переносят с пленочного носителя (5) на первую поверхность (I) фазы (1а) первого полимерного материала горячей штамповкой с использованием пуансона (4) и

(с) фазу (1b) второго полимерного материала наносят на первую поверхность (I) фазы (1а) первого полимерного материала так, что декоративный элемент (2) размещается между фазой (1а) первого полимерного материала и фазой (1b) второго полимерного материала,

причем по меньшей мере фаза (1а) первого полимерного материала или фаза (1b) второго полимерного материала является прозрачной.

2. Способ по п.1, в котором на технологической стадии (b)

- пленочный носитель (5) с декоративным элементом (2) размещают так, что декоративный элемент (2) обращен к фазе (1а) первого полимерного материала,

- воздействуют пуансоном (4) на поверхность пленочного носителя (5), обращенную в противоположную от декоративного элемента (2) сторону, так, что декоративный элемент (2) припрессовывается к первой поверхности (I), и

- отделяют пленочный носитель (5), причем декоративный элемент (2) остается на первой поверхности (I).

3. Способ по п. 1 или 2, в котором одна из двух фаз (1а, 1b) полимерных материалов является непрозрачной.

4. Способ по п.3, в котором фаза (1а) первого полимерного материала является прозрачной и фаза (1b) второго полимерного материала является непрозрачной.

5. Способ по одному из пп. 1-4, в котором фазу (1а) первого полимерного материала и фазу (1b) второго полимерного материала формируют инжекционным формованием и в котором фазу (1а) первого полимерного материала перемещают между технологическими стадиями (а) и (с) с помощью поворотной плиты (13) или поворотного куба (14).

6. Способ по одному из пп. 1-5, в котором декоративный элемент (2) включает защитный слой (2а), декоративный слой (2b) и адгезивный слой (2с), которые размещены в этом порядке на пленочном носителе (5), и в котором между пленочным носителем (5) и декоративным элементом (2) размещается разделительный слой (6).

7. Способ по одному из пп. 1-6, в котором по меньшей мере поверхность фазы (1а, 1b) прозрачного полимерного материала, обращенная в противоположную от декоративного элемента (2) сторону, снабжают защитным покрытием (3), которое предпочтительно содержит термоотверждаемые или УФ-отверждаемые лаки, в особенности предпочтительно полисилоксаны, полиакрилаты, полиметилакрилаты, полиуретаны, или их смеси или сополимеры.

8. Способ по одному из пп. 1-7, в котором пуансон (4) в технологической стадии (b) имеет температуру от 120°С до 250°С, предпочтительно от 140°С до 200°С.

9. Способ по одному из пп. 1-8, в котором пуансон воздействует с приложением давления от 15 кг/см2 до 50 кг/см2 на первую поверхность (I), предпочтительно от 20 кг/см2 до 40 кг/см2, в особенности предпочтительно от 25 кг/см2 до 35 кг/см2, с длительностью воздействия по меньшей мере 1 секунды, предпочтительно от 1 секунды до 10 секунд, в особенности предпочтительно от 2 секунд до 4 секунд.

10. Способ по одному из пп. 1-9, в котором фазы (1а, 1b) материалов содержат поликарбонат, полиметилметакрилат, акрилонитрил-стирольный сополимер, сополимер акрилонитрила, стирола и сложного акрилового эфира, полиэтилентерефталат или их сополимеры или смеси.

11. Установка для изготовления полимерной съемной детали (1) транспортного средства с декоративным элементом, по меньшей мере включающая

- несущую пресс-форму (10),

- устройство для изготовления фазы (1а) первого полимерного материала,

- устройство (12) для горячей штамповки, которое может быть позиционировано относительно фазы (1а) первого полимерного материала так, что первая поверхность (I) фазы (1а) первого полимерного материала может быть проштампована с нанесением декоративного элемента (2), и

- устройство для изготовления фазы (1b) второго полимерного материала на первой поверхности (I) фазы (1а) первого материала.

12. Установка по п.11, в которой

- устройство для получения фазы (1а) первого полимерного материала представляет собой первое устройство (11а) инжекционного формования, и устройство для получения фазы (1b) второго полимерного материала представляет собой второе устройство (11b) инжекционного формования, которые размещены напротив друг друга,

- несущая пресс-форма (10) является подвижной с помощью поворотной плиты (13) из первого положения, связанного с первым устройством (11а) инжекционного формования, во второе положение, связанное со вторым устройством (11b) инжекционного формования, и

- устройство (12) для горячей штамповки смонтировано подвижным на конвейерной системе и может быть введено между первым устройством (11а) инжекционного формования и несущей пресс-формой (10) или между вторым устройством (11b) инжекционного формования и несущей пресс-формой (10).

13. Установка по п.11, в которой

- устройство для получения фазы (1а) первого полимерного материала представляет собой первое устройство (11а) инжекционного формования, и устройство для получения фазы (1b) второго полимерного материала представляет собой второе устройство (11b) инжекционного формования, которые размещены напротив друг друга,

- устройство (12) для горячей штамповки размещается, по существу, перпендикулярно оси между устройствами (11а, 11b) инжекционного формования,

- несущая пресс-форма (10) является подвижной с помощью поворотного куба (14) из первого положения, связанного с первым устройством (11а) инжекционного формования, через второе положение, связанное с устройством (12) для горячей штамповки, в третье положение, связанное со вторым устройством (11b) инжекционного формования.

14. Полимерная съемная деталь (1) транспортного средства с декоративным элементом, в частности, изготовленная способом по одному из пп. 1-10, по меньшей мере включающая фазу (1а) первого полимерного материала, фазу (1b) второго полимерного материала, и декоративный элемент (2), размещенный между двумя фазами (1а, 1b) полимерных материалов, который наносится горячей штамповкой на первую поверхность (I) фазы (1а) первого полимерного материала или фазы (1b) второго полимерного материала, причем по меньшей мере фаза (1а) первого полимерного материала или фаза (1b) второго полимерного материала является прозрачной.

15. Применение полимерной съемной детали транспортного средства по п.14 в транспортных средствах, причем фаза (1а, 1b) прозрачного полимерного материала обращена наружу, предпочтительно в качестве решетки радиатора, накладки стойки, противосолнечного козырька, остекления крыши, оконного стекла транспортного средства, крышки фонаря, корпуса зеркала, детали кузова, декоративной планки, порожка двери, спойлера, патрубка или приборной панели.

| КОМПЛЕКТ БАКОВ ДЛЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2689929C1 |

| WO 2013050208 A1, 11.04.2013 | |||

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ РОТОРА, СОДЕРЖАЩИЙ ВРАЩАЮЩУЮСЯ ГОЛОВКУ С ДВУМЯ ШЛИФОВАЛЬНЫМИ КРУГАМИ | 2003 |

|

RU2301736C2 |

| US 2009274922 A1, 05.11.2009. | |||

Авторы

Даты

2019-07-22—Публикация

2017-05-08—Подача