Настоящее изобретение касается шлифовальных станков для лопаток турбины или рабочего колеса или подобных деталей.

Предшествующий уровень техники

Задача, которую решает настоящее изобретение, заключается в создании шлифовального станка с вращающейся головкой и двумя шлифовальными кругами для шлифования, управлением операциями шлифования периферии лопаток ротора и правкой шлифовального круга для шлифования одновременно во время цикла шлифования промежутка ротора посредством блока управления для расположения шлифовальных кругов и устройств правки, и оптического датчика для измерения радиуса лопаток.

Из публикации US-A-5704826 известен шлифовальный станок для лопаток ротора турбины, в котором головка состоит из двух шлифовальных кругов с разными особенностями шлифования различных роторов, при этом принимается во внимание длина и ширина лопаток, которая позволяет исключить замену шлифовального круга и необходимость повторения процесса регулирования углового и линейного положения головки нового шлифовального круга относительно нового ротора способом, который является необходимым для станков, имеющих головку с единственным шлифовальным кругом. В шлифовальном станке, описанном в публикации US-A-5704826, угловые и линейные перемещения головки для расположения второго шлифовального круга управляются блоком управления станка, содержащим УЧПУ (устройство числового программного управления) типа CNC, которое рассчитывает координаты нового положения, начиная с геометрических данных относительно двух шлифовальных кругов, при взаимодействии с оптической системой измерения, с целью выравнивания шлифовального круга и измерения радиуса периферии (венца) лопаток.

Из публикации US-A-4566225 известен пример оптической системы, предназначенной для выравнивания шлифовального круга и измерения радиуса лопаток во время операции шлифования при высокой частоте вращения ротора, регулируемой посредством стробоскопа между 1500 оборотов в минуту и 3000 оборотов в минуту, причем интенсивность света, получаемая на датчике, отображает высоту или радиус лопаток, но здесь оптический датчик использует пучок инфракрасного света.

Чтобы получить изгиб желаемой формы на периферии лопаток, во время операции шлифования шлифовальный круг выполняет микрометрические пошаговые перемещения головки шлифовального круга в обоих направлениях, осевом и радиальном, относительно ротора. Истирание, обусловленное использованием шлифовального круга для шлифования, заставляет компенсировать износ и корректировать неровности его поверхности посредством устройства правки для шлифовального круга. Поверхностные неровности шлифовального круга вызывают появление заусенцев на периферии лопаток, которые влияют на измерение радиуса лопаток и даже приводят к излишнему шлифованию. Станок, известный из публикации ЕР-0592112-А, имеет устройство правки, содержащее алмазный ролик, поддерживаемый на каретке. Этот известный станок имеет недостатки, заключающиеся в том, что устройство правки отделено от головки шлифовального круга и расположено позади нее, и правку шлифовального круга выполняют после завершения цикла шлифования промежутка ротора или также в перерыве цикла шлифования, останавливая операцию шлифования для отведения головки из ее рабочего положения и взятия шлифовального круга до ролика. После правки известный станок должен поместить шлифовальный круг, снова хорошо отрегулированный, в соприкосновение с периферией лопаток, чтобы продолжить цикл шлифования.

Описание изобретения

Задачей настоящего изобретения является создание шлифовального станка для лопаток ротора компрессора или турбины, который включает головку с двумя различными шлифовальными кругами, расположение которых направляется электронным блоком управления станка при взаимодействии с оптической системой для измерения радиуса лопаток во время операции шлифования, и устройство правки связанного шлифовального круга с головкой шлифовального круга, которое может приводиться в действие автоматически, в дополнение к предварительно установленным моментам цикла шлифования, во время шлифования промежутка в ответ на индикацию сигнала измерения, вырабатываемого оптической системой.

Электронный блок управления, в дополнение к угловым и линейным перемещениям головки шлифовального круга во время шлифования, управляет расположением одного или другого шлифовального круга на каждом промежутке ротора посредством вычисления, основанного на размерах и геометрических расстояниях обоих шлифовальных кругов. Оптическая система для измерения радиуса лопатки способна выявлять непрерывным образом присутствие заусенцев на периферии лопаток, а блок управления автоматически активизирует устройство правки шлифовального круга во время цикла шлифования, не изменяя положения шлифовального круга и его вращения, и без необходимости присутствия оператора. Устройство правки перемещается, помещая правильный ролик в соприкосновение с шлифовальным кругом. Таким образом, цикл шлифования не прерывается, останавливая только движение вперед шлифовального круга.

Описание чертежей

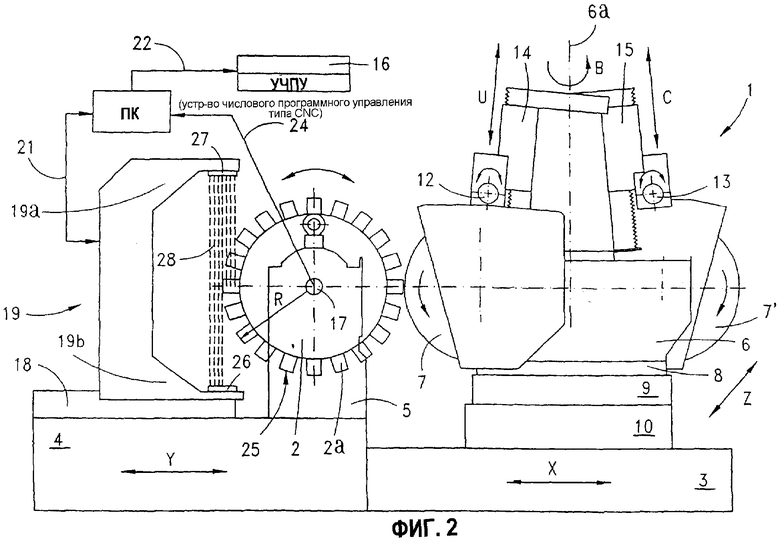

Фиг.1 представляет вид сверху шлифовального станка для ротора компрессора, изображающий шлифование промежутка ротора.

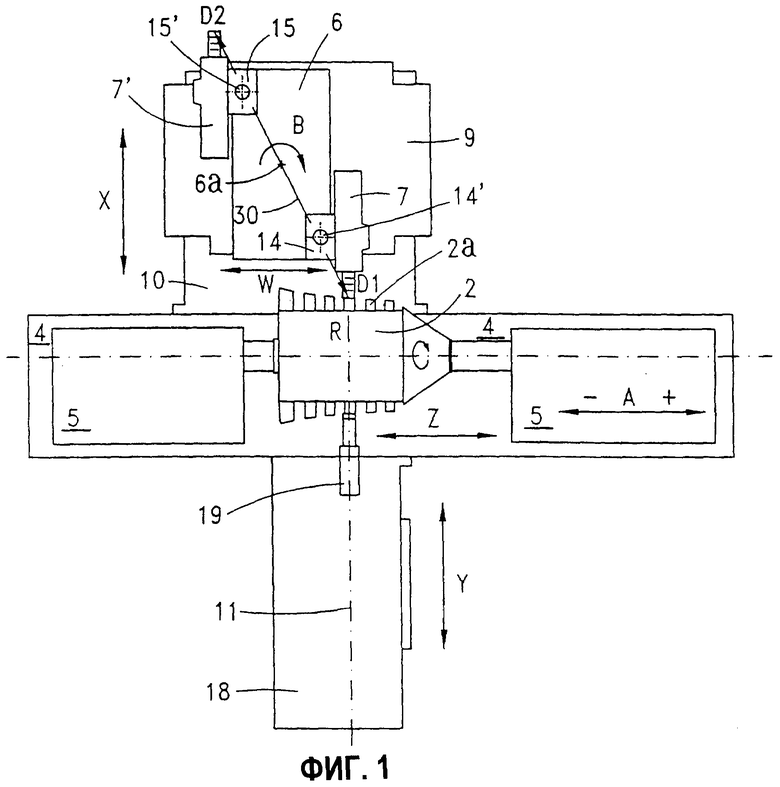

Фиг.2 представляет рельефный вид шлифовального станка на фиг.1.

Подробное описание предпочтительного варианта осуществления изобретения

Обращаясь теперь к фиг.1-2, отметим, что предпочтительный вариант осуществления шлифовального станка 1 для лопаток турбины или ротора 2 компрессора согласно изобретению включает:

- стол 3 станка,

- каретку 4, поддерживающую две опоры 5, которые поддерживают ротор 2, способный перемещаться в осевом направлении Z ротора 2,

- головку 6 шлифовального круга, состоящую из двух шлифовальных кругов для шлифования 7, 7' с различными особенностями,

- каретку 8 головки для вращения головки 6 при угловом перемещении В вокруг центральной вертикальной оси 6а и две каретки 9, 10 головки для ее перемещения при линейном перемещении для расположения ее в упомянутом направлении Z и смещения вперед шлифовального круга в радиальном направлении Х ротора 2,

- соответствующее устройство 12, 13 правки для каждого шлифовального круга 7, 7', поддерживаемое на отдельной каретке 14, 15, связанной с головкой шлифовального круга,

- электронный блок 16 управления, включающий в себя устройство числового программного управления (УЧПУ) типа CNC для вычисления и управления перемещениями упомянутой каретки, и

- систему для измерения радиуса R лопаток, включающую в себя оптический датчик 19, выровненный в соответствии с осью со ссылочной позицией 11 (фиг.1) с лопаткой 2а ротора шлифовального круга 7, который работает, и измерительный прибор типа персонального компьютера ПК, который передает сигнал 21, отображающий выравнивание шлифовального круга 7 или шлифовального круга 7' и полученное измерение радиуса R в блок 16 управления.

Каретка 8 головки задает головке 6 вращение до 180° вокруг центральной вертикальной оси 6а для замены шлифовального круга 7 (фиг.1 и 2) на второй шлифовальный круг 7', выбранный для шлифования второго ротора 2, отличающегося от исправленного прежде ротора. Угловое смещение В каретки выполняется для ее относительного наклона к радиусу R лопаток, зависящему от изгиба формы периферии 25 лопаток, подлежащей исправлению. Для расположения второго шлифовального круга 1', обращенного в соприкосновение с периферией 25 лопаток второго ротора 2, каретка 9, 10 передает головке 6 линейные перемещения в направлениях Z и X помимо пошагового движения и смещений вперед W шлифовального круга во время шлифования. Вычисление положения второго шлифовального круга 7' выполняется устройством числового программного управления ЧПУ типа CNC в виде функции диаметров D1 и D2 двух шлифовальных кругов 7, 7'' и диагонального расстояния 30 между поверхностями обоих шлифовальных кругов 7, 7' (фиг.1).

Устройство правки включает соответствующую каретку 14, 15, поддерживающую алмазный ролик 12, 13, каретка 14, 15 присоединена к головке 6 шлифовального круга, чтобы следовать вместе с соответствующим шлифовальным кругом 7, 7' в его линейных перемещениях X, Z и угловом перемещении В. Каретка 14, 15 выступает над головкой 6 и перемещается вертикально со своим роликом 12, 13 для правки своего соответствующего шлифовального круга 7, 7', выполняющего, соответственно, линейное сближающее перемещение U или С из отведенного положения над шлифовальным кругом 7 и движение вперед ролика 12, 13 во время правки. Каретка 14, 15 содержит винт 14', 15' для ее линейного перемещения, регулируемого блоком 16 управления, выполняя правку без отведения шлифовального круга 7, 7' из его положения контакта с лопаткой 2а ротора, подлежащей исправлению.

В примере осуществления шлифовального станка 1 оптический датчик 19 включает в себя источник 26 света, который испускает коллимированный пучок 28, и электронный фотодетектор 27, расположенный на обоих противоположных плечах 19а, 19b кронштейна в форме арки (фиг.2) с большим размером, чем окружность лопаток 2а ротора. Противоположные плечи 19а, 19b датчика расположены так, что включают лопатку 2а ротора, подлежащую исправлению. Поэтому оптический датчик 19 поддерживается на каретке 18, которая может перемещаться в осевом направлении Z, чтобы перемещать датчик 19 от одной лопатки 2а ротора к другой, и в направлении Y, чтобы выполнять радиальное движение вперед к лопаткам 2а ротора. Коллимированный пучок 28 полностью освещает лопатки, которые во время своего вращения проходят между источником 26 и фотодетектором 27, принимающим последнее изображение последовательных светлых и темных точек, соответствующих интенсивности света, которая соответствует пересечению каждой лопатки 25 пучком 28. Компьютер ПК принимает волнообразный электрический сигнал 21 (не представленный на чертежах) при каждом обороте, который является показательным для абсолютного значения радиуса R. Сигнал 21 не зависит от высоты лопаток, введенных в пучок 28. Компьютер ПК запрашивает и обрабатывает сигнал 21 и объединяет его с сигналом 24 частоты вращения ротора 2, поступающим от "кодирующего устройства" 17 оси ротора, и результирующий сигнал 22 подает на блок 16 управления для управления шлифованием и правкой. Изменения в отношении значений волнообразного сигнала 21, вызванные заусенцами на лопатках, выявляются блоком 16 управления в каждый момент цикла шлифования, автоматически приводя в действие устройства 12-15 соответствующей правки.

Изобретение относится к области машиностроения и может быть использовано при шлифовании лопаток ротора турбины или компрессора. Шлифовальный станок содержит вращающийся стол для ротора и головку с двумя шлифовальными кругами, устройство индивидуальной правки каждого круга и электронный блок управления. Блок управления включает устройство числового программного управления, которое управляет ротором, головкой и устройством индивидуальной правки. С блоком управления взаимодействует оптическая система, предназначенная для измерения радиуса лопаток ротора, подлежащего исправлению. Головка установлена на вращающейся каретке и двух линейных каретках. Перемещения головки рассчитываются с учетом величин диаметров двух шлифовальных кругов и диагонального расстояния между их поверхностями. Оптическая система обеспечивает при взаимодействии с электронным блоком выявление заусенцев на лопатках во время их шлифования. Средство для линейного перемещения каждого инструмента устройства для индивидуальной правки выполнено в виде поддерживающей каретки. Устройство для правки обеспечивает автоматическое перемещение инструментов и правку шлифовального круга в зависимости от непрерывного выявления оптической системой заусенцев без остановки процесса шлифования. В результате обеспечивается повышение производительности. 2 з.п. ф-лы, 2 ил.

| US 5704826 А, 06.01.1998 | |||

| Станок для зачистки литников и заусенцев | 1960 |

|

SU137028A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| US 4566225 А, 28.01.1986 | |||

| ЕР 0592112 А1, 09.09.1993. | |||

Авторы

Даты

2007-06-27—Публикация

2003-03-14—Подача