ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к оборудованию для изготовления вала датчика крутящего момента, имеющего магнитострикционную область для определения крутящего момента на поверхности вала (вращающегося вала), и к способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

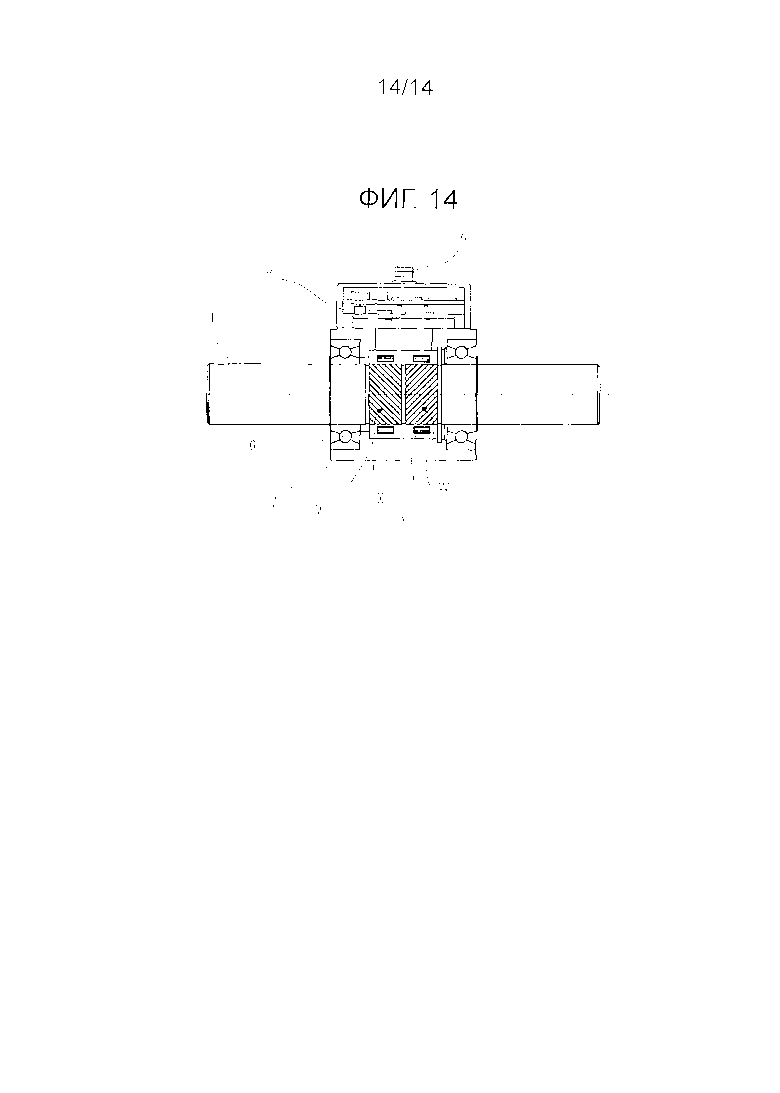

Общая структура датчика крутящего момента, выполненного с возможностью обнаружения крутящего момента с использованием вала, имеющего магнитострикционную область, показана на фиг.14. Вал 1, который подвергается крутящему моменту, поддерживается в корпусе 7 посредством подшипника 6, и магнитострикционные области V/W сформированы по всей окружности (360°) участка поверхности вала 1. Кроме того, катушки X/Y расположены в положениях вблизи соответствующих внешних окружностей магнитострикционных областей V/W в корпусе 7.

Как правило, применительно к магнитострикционным областям V/W, магнитный материал сформирован на боковой поверхности вала 1 в виде спиральных полосатых рисунков (которые показаны в виде штриховки под разными углами), имеющих наклон во взаимно противоположных направлениях по отношению к осевому направлению, как показано на чертежах (другими словами, покрытие или выступы магнитного вещества сформированы в виде многочисленных винтовых линий). Как показано на чертеже, корпус 7 также снабжен платой 8 усилителя, разъемом 9 сигнальной линии и т.п.

Когда крутящий момент действует на вал 1, в соответствующих магнитострикционных областях V/W создаются напряжение растяжения и напряжение сжатия, и, следовательно, увеличивается или уменьшается магнитная проницаемость магнитострикционных областей V/W, соответственно, из-за взаимно противоположных магнитострикционных эффектов. За счет изменения магнитной проницаемости в катушках X и Y создаются наведенные электродвижущие силы, и поэтому можно получить выходное напряжение, которое пропорционально величине крутящего момента, путем выполнения преобразования переменного напряжения в постоянное и дифференцированного усиления двух сигналов.

В публикации WO 2012/173261 раскрыт вал, имеющий превосходные характеристики обнаружения крутящего момента, которые можно использовать для датчика крутящего момента вышеописанного типа. То есть поверхность вала снабжена магнитострикционной областью, включающей в себя покрытие из металлического стекла (аморфный сплав), причем покрытие формируется на поверхности вала путем термического напыления, при этом используется способ, при котором пламя быстро охлаждается. Термическое напыление с быстрым охлаждением пламени относится к способу термического напыления, в котором распыляется пламя, включающее металлический порошок и расплавляющее металлический порошок, и пламя охлаждается снаружи охлаждающим газом прежде, чем оно достигнет поверхности вала.

Когда вал, описанный в WO 2012/173261, используется для валов датчиков крутящего момента, характеристики обнаружения крутящего момента улучшаются по следующим причинам. То есть:

a) так как аморфный сплав обладает высокой магнитной проницаемостью и высокой магнитострикцией, датчик крутящего момента, использующий вал, имеющий металлическое стекло в магнитострикционной области, будет обладать высокой чувствительностью к обнаружению крутящего момента;

b) так как покрытие на основе металлического стекла формируется на поверхности вала путем термического напыления, адгезия между этим покрытием и валом будет слишком высокой, поэтому гистерезис будет ниже, чем в тех случаях, когда это покрытие прикрепляется с помощью клея или т.п.; и

c) если это покрытие сформировано с помощью термического напыления, так как покрытие наносится слоями и приклеивается к валу одновременно с аморфизацией, магнитострикционная область будет формироваться легко и быстро. Если применяется способ, в котором пламя, включающее в себя металлический порошок, распыляется таким образом, чтобы сначала расплавить металлический порошок и затем его быстро охладить, адгезия покрытия на основе металлического стекла к поверхности вала будет особенно высокой, что является преимуществом с точки зрения пункта b), приведенного выше.

ТЕХНИЧЕСКАЯ ЗАДАЧА

Для того, чтобы сформировать покрытие на основе металлического стекла на поверхности вала с помощью термического напыления типа, в котором используется быстрое охлаждение, описанное выше, необходимо надлежащим образом предварительно нагревать вал, а также регулировать температуру термического напыления. Кроме того, также требуется различная обработка для создания магнитострикционной области с рисунком, подходящим для обнаружения крутящего момента исходя из сформированного покрытия. Если термическое напыление или какая-либо обработка перед ним или после него не является надлежащей, то слой металлического стекла не будет сформирован или будет недостаточно адгезии покрытия с валом, поэтому невозможно обеспечить характеристики обнаружения крутящего момента.

Следовательно, для того, чтобы начать серийное производство валов датчиков крутящего момента, необходимо использовать оборудование и способы, обеспечивающие термическое напыление и обработку перед ним или после него, которая будет выполняться надлежащим образом и бесперебойно.

Принимая во внимание описанные выше задачи, настоящее изобретение направлено на обеспечение производственного оборудования и способа изготовления, которые являются подходящими для валов датчиков крутящего момента.

РЕШЕНИЕ ТЕХНИЧЕСКОЙ ЗАДАЧИ

Производственное оборудование согласно изобретению представляет собой оборудование, предназначенное для изготовления валов датчиков крутящего момента путем формирования магнитострикционной области, включающей в себя покрытие на основе металлического стекла с заданным рисунком на боковой поверхности валообразных заготовок (которые являются полыми или сплошными), в котором:

- валообразные заготовки закреплены с возможностью поворота на транспортировочном приспособлении;

- транспортировочное приспособление последовательно перемещается в рабочее устройство, включая устройство для предварительного нагрева валообразных заготовок, устройство-термораспылитель, выполненное с возможностью формирования покрытия на основе металлического стекла на боковой поверхности валообразной заготовки, устройство для маскирования, выполненное с возможностью обеспечения покрытия, соответствующего рисунку на покрытии, и устройство для дробеструйной обработки, выполненное с возможностью выполнения дробеструйной обработки, направленной на покрытие на основе металлического стекла, включающее в себя верхний слой покрытия; и

- предварительный нагрев, термическое напыление, маскирование и дробеструйная обработка выполняются по отдельности применительно к валообразным заготовкам при вращении валообразных заготовок на транспортировочном приспособлении в каждом рабочем устройстве.

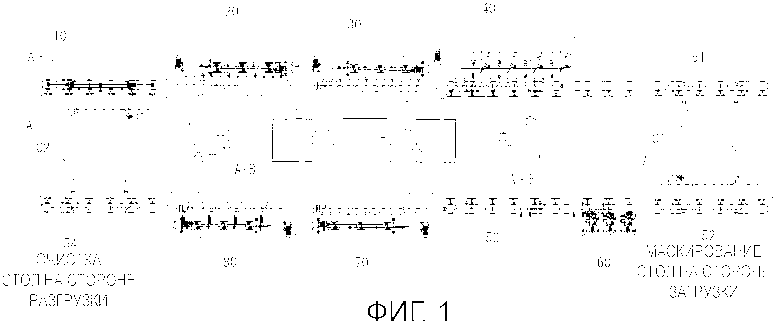

На фиг.1 показан пример оборудования, имеющего такую конфигурацию.

Используя такое оборудование, можно эффективным образом изготавливать валы датчиков крутящего момента путем формирования магнитострикционной области, имеющей заданный рисунок, включающий в себя покрытие на основе металлического стекла на боковой поверхности каждой валообразной заготовки. Причина этого состоит в том, что предварительный нагрев, термическое напыление, маскирование и дробеструйная обработка выполняются по отдельности на каждой валообразной заготовке путем последовательного перемещения транспортировочного приспособления, на котором закреплены валообразные заготовки, в местоположение каждого из рабочих устройств, и так как валообразные заготовки на транспортировочном приспособлении вращаются, каждый из процессов предварительного нагрева термического напыления, маскирования и дробеструйной обработки может выполняться по всей периферийной области участка боковых поверхностей заготовок.

Следует отметить, что вышеупомянутое маскирование представляет собой процесс для формирования смоляного покрытия (например, резинового покрытия) на покрытии на основе металлического стекла применительно к валообразной заготовке, которая имеет одинаковый рисунок в виде спирального полосатого рисунка для магнитострикционной области. Используя такое смоляное покрытие в виде верхнего слоя покрытия, только покрытие на основе металлического стекла в частях без верхнего слоя покрытия будет удаляться в результате выполнения дробеструйной обработки, направленной на покрытие на основе металлического стекла, имеющее верхний слой покрытия, и, таким образом, магнитострикционную область, имеющую полосатый рисунок, можно получить из покрытия на основе металлического стекла.

В производственном оборудовании, описанном выше, предпочтительно, чтобы:

- каждая из валообразных заготовок была полой (то есть трубчатой) и имела часть для формирования магнитострикционной области вблизи ее продольного центра;

- заготовка по всей своей длине (по всей своей протяженности) на транспортировочном приспособлении закрывала снаружи стержнеобразный держатель на транспортировочном приспособлении таким образом, чтобы она опиралась на него с возможностью вращения, и заготовка была закрыта на обоих концах, соответственно, цилиндрическими крышками, имеющими симметричную (в томом числе по существу симметричную) форму для того, чтобы оставить открытой часть для формирования; и

- каждая цилиндрическая крышка имела отверстие, которое оставляет открытой часть заготовки.

Примеры этого показаны на фиг.2A-2C и фиг.3A-3E. На фиг.3A-3E поз.1 обозначает валообразную заготовку, а поз.2B и 3 обозначают стержнеобразный держатель и цилиндрическую крышку. Отверстие 3b в цилиндрической крышке 3, показанной на фиг.3B, представляет собой вышеупомянутое отверстие, которое оставляет открытой часть валообразной заготовки 1.

Действуя аналогичным образом, как показано на фиг.3E, каждая полая валообразная заготовка 1 закрывает стержнеобразный держатель 2B таким образом, чтобы она опиралась с возможностью вращения на транспортировочное приспособление A, и оба ее конца были закрыты цилиндрическими крышками 3 таким образом, чтобы часть 1a для формирования магнитострикционной области вблизи центра оставалась открытой. Так как цилиндрические крышки 3 оставляют открытой часть 1a для формирования магнитострикционной области, но закрывают другие участки, можно выполнить предварительный нагрев, термическое напыление, маскирование и дробеструйную обработку, используя каждое из рабочих устройств, упомянутых выше, только на открытой части 1a для формирования магнитострикционной области, обеспечивая при этом равномерное формирование магнитострикционной области.

Исходя из того, что цилиндрические крышки, имеющие симметричные формы (формы являются симметричными, и размеры, материалы и т.п. являются одинаковыми), используются на обоих концах валообразных заготовок, как и вышеупомянутые цилиндрические крышки, можно предотвратить неравномерность температуры в частях для формирования магнитострикционной области в центре валообразной заготовки, когда участок подвергается предварительному нагреву и термическому напылению. Причина этого состоит в том, что можно избежать неравномерной теплоемкости по направлению к любому из концов валообразной заготовки, которая соединена с держателем, так как цилиндрические крышки симметрично закрывают обе стороны части для формирования магнитострикционной области, и валообразная заготовка закрывает снаружи по всей своей длине стержнеобразный держатель.

Кроме того, так как каждая цилиндрическая крышка имеет отверстие, как описано выше, предварительный нагрев можно выполнить надлежащим образом в отношении валообразной заготовки. Если предположить, что такое отверстие отсутствует, то тогда, когда открытая часть для формирования магнитострикционной области и ее периферия предварительно нагреваются горелкой и т.п., будет трудно нагреть участки, отличные от части для формирования магнитострикционной области, и, таким образом, будет иметь место тенденция возникновения областей с более низкими температурами в местах, расположенных ближе к концам. В результате нагрева внешних сторон части для формирования магнитострикционной области с отверстиями в каждой из цилиндрических крышек, выполненных так, как описано выше, можно равномерно предварительно нагреть весь участок, что до сих пор было невозможно.

Как было описано выше, используя держатели и цилиндрические крышки для вышеупомянутой полой валообразной заготовки, можно надлежащим образом предварительно нагреть часть для формирования магнитострикционной области, обеспечивая при этом подходящее термическое напыление покрытия, которое должно быть сформировано.

В качестве альтернативы, в производственном оборудовании, описанном выше, также предпочтительно, чтобы

- каждая из валообразных заготовок была цельной (то есть представляла собой стержень, который не является полым) и имела часть для формирования магнитострикционной области вблизи ее продольного центра,

- первый конец заготовки на транспортировочном приспособлении вставлялся во втулкообразный держатель на транспортировочном приспособлении для того, чтобы он опирался на него с возможностью вращения и был закрыт цилиндрической крышкой, при этом на втором конце заготовки был также закреплен втулкообразный держатель, имеющий симметричную (в том числе по существу симметричную) форму по отношению к вышеупомянутому держателю, и заготовка была закрыта цилиндрической крышкой, имеющей симметричную (в том числе по существу симметричную форму) по отношению к вышеупомянутой цилиндрической крышке для того, чтобы оставить открытой часть для формирования; и

каждый держатель и каждая цилиндрическая крышка имели отверстие, которое оставляет открытой часть заготовки.

Примеры этого показаны на фиг.2A-2C и фиг.4A-4D. На чертежах поз.1 обозначает валообразную заготовку, а поз.2 и 3 обозначают держатель и цилиндрическую крышку. Отверстия 2c и 3b в держателе 2 и цилиндрической крышке 3, показанные на фиг.4C и фиг.4B, представляют собой вышеупомянутые отверстия, которые оставляют открытой часть валообразной заготовки 1.

Таким образом, как показано на фиг.4D, первый конец (нижний конец в проиллюстрированном примере) каждой валообразной заготовки 1 поддерживается с возможностью вращения на транспортировочном приспособлении держателем 2 и закрыт цилиндрической крышкой 3 таким образом, чтобы оставалась открытой часть 1a для формирования магнитострикционной области. Кроме того, держатель 2, аналогичный держателю 2 на первом конце, закреплен на втором конце (на верхнем конце в проиллюстрированном примере) каждой валообразной заготовки 1 и закрыт цилиндрической крышкой 3, аналогичной цилиндрической крышке 3 на первом конце, таким образом, чтобы оставалась открытой часть 1a для формирования магнитострикционной области. Так как цилиндрические крышки 3 на первом конце и втором конце оставляют открытой часть 1a для формирования магнитострикционной области в центре валообразной заготовки 1, но закрывают другие участки, можно выполнить предварительный нагрев, термическое напыление, маскирование и дробеструйную обработку с помощью каждого из рабочих устройств, описанных выше, только в отношении к открытой части 1a для формирования магнитострикционной области, обеспечивая при этом равномерное формирование магнитострикционной области.

Так как симметричные формы используются для каждого из вышеупомянутых держателей и цилиндрических крышек (держатели и цилиндрические крышки имеют формы, которые являются симметричными и которые имеют одинаковые размеры, материалы и т.п.) на первом конце и втором конце валообразной заготовки, легко предотвратить возникновение неравномерных температур в частях для формирования магнитострикционной области в центре валообразной заготовки, когда участки подвергаются предварительному нагреву и термическому напылению. На основе цилиндрических крышек симметрично и равномерно закрывающих обе стороны части для формирования магнитострикционной области, и по существу отсутствия различия по теплоемкости в валообразной заготовке, которая установлена в держателях таким образом, чтобы быть соединенной с держателем на обеих сторонах части для формирования магнитострикционной области, можно предотвратить возникновение неравных температур в направлении любого конца участка.

Кроме того, так как каждый держатель и каждая цилиндрическая крышка имеют отверстие, которое описано выше, предварительный нагрев можно легко выполнить надлежащим образом применительно к валообразной заготовке. Это связано с тем, что внешние участки части для формирования магнитострикционной области также нагреваются через отверстия в каждом держателе и каждой цилиндрической крышке, в результате чего всю часть для формирования можно равномерно предварительно нагреть таким же образом, как и в вышеописанном случае.

Как было описано выше, используя держатели и цилиндрические крышки для вышеупомянутой цельной валообразной заготовки, можно предварительно нагреть надлежащим образом часть для формирования магнитострикционной области, обеспечивая при этом подходящее термическое напыление покрытия, которое должно быть сформировано.

В производственном оборудовании, описанном выше, предпочтительно, чтобы:

- каждое из рабочих устройств было снабжено транспортирующим устройством, которое транспортирует транспортировочное приспособление вдоль фиксированного пути и останавливает транспортировочное приспособление в фиксированном положении;

- транспортирующее устройство было снабжено электродвигателем для вращения валообразных заготовок на транспортировочном приспособлении, которое останавливается в фиксированном положении, и магнитной муфтой на приводной стороне для передачи движущей силы электродвигателя транспортировочному приспособлению; и

- транспортировочное приспособление было снабжено магнитной муфтой на приводимой стороне, которая принимает движущую силу бесконтактным образом из магнитной муфты на приводной стороне, когда транспортировочное приспособление останавливается в фиксированном положении, и передаточным механизмом для передачи движущей силы каждой из валообразных заготовок.

На фиг.2A-2C показан пример производственного оборудования, имеющего такие транспортировочное приспособление A и транспортировочное устройство B.

При использовании оборудования так, как описано выше, транспортировочное приспособление транспортируется между рабочими устройствами с помощью транспортировочных устройств, и когда транспортировочное приспособление останавливается в фиксированном положении, которое является подходящим для работы в каждом из рабочих устройств, транспортировочное приспособление принимает движущую силу электродвигателя в транспортировочном устройстве и, таким образом, может вращать удерживаемые им валообразные заготовки. В это время движущая сила электродвигателя в транспортировочном устройстве передается валообразным заготовкам между магнитной муфтой на приводной стороне, предусмотренной в транспортировочном устройстве, и магнитной муфтой на приводимой стороне, предусмотренной в транспортировочном приспособлении, и с помощью передаточного механизма на транспортировочном приспособлении.

В случае использования такой конфигурации, отсутствует необходимость установки источника привода (такого как электродвигатель) на транспортировочном приспособлении для того, чтобы вращать валообразные заготовки. Это позволяет выполнить транспортировочное приспособление легким и простым при низких затратах.

Кроме того, так как магнитные муфты обеспечивают бесконтактную передачу мощности, отсутствует потребность в средстве для механического зацепления устройства передачи мощности между транспортировочным приспособлением и транспортировочным устройством. То есть можно будет просто остановить транспортировочное приспособление в фиксированном положении для передачи мощности из транспортировочного устройства в транспортировочное приспособление без зацепления сцепной муфты или т.п. Это также является преимуществом с точки зрения упрощения конфигурации оборудования.

Кроме того, в производственном оборудовании, описанном выше, также предпочтительно, чтобы:

- множество валообразных заготовок было закреплено на транспортировочном приспособлении;

- количество одного или более из: горелок в устройстве для предварительного нагрева, пистолетов-термораспылителей в устройстве-термораспылителе, роликов для нанесения материала покрытия в устройстве для маскирования или дробеструйных распылителей в устройстве для дробеструйной обработки было меньше количества валообразных заготовок, предусмотренных на транспортировочном приспособлении, и одно или более из них могли перемещаться в направлении, в котором валообразные заготовки расположены в определенном порядке на транспортировочном приспособлении.

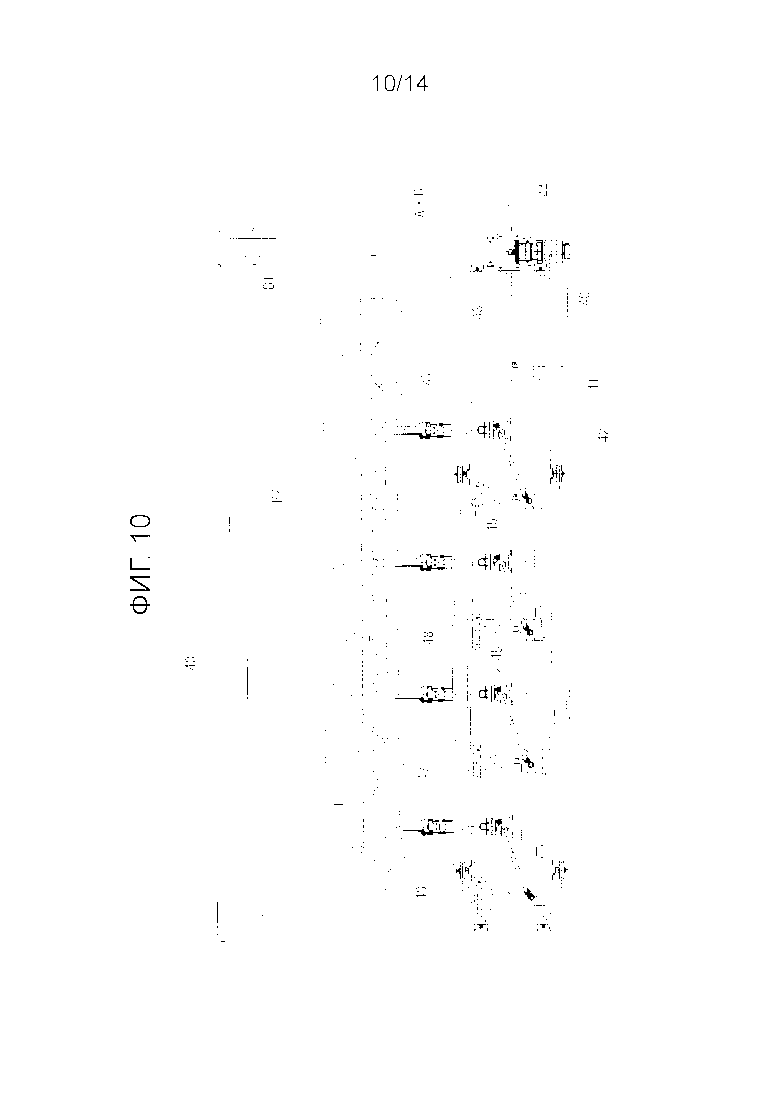

Аналогичным образом, в устройстве-термораспылителе 40, проиллюстрированном на фиг.10, хотя на транспортировочном приспособлении A находится двенадцать валообразных заготовок, имеется только четыре пистолета-термораспылителя 47, и пистолеты-термораспылители 47 могут перемещаться влево и вправо с помощью серводвигателя 44 в устройстве-термораспылителе 40.

С учетом эффективности, в оборудовании, в котором множество валообразных заготовок прикреплено к транспортировочному приспособлению, горелки, пистолеты-термораспылители, ролики для нанесения материала покрытия и дробеструйные распылители, количество которых совпадает с количеством валообразных заготовок, в идеале будут предусмотрены в каждом из вышеупомянутых рабочих устройств. Это связано с тем, что работа может выполняться одновременно каждым из рабочих устройств в отношении всех валообразных заготовок на транспортировочном приспособлении, что позволяет эффективно изготавливать валы датчиков крутящего момента.

Однако описанное выше производственное оборудование, в котором количество одного или более из: горелок, пистолетов-термораспылителей, роликов для нанесения материала покрытия или дробеструйных распылителей меньше количества валообразных заготовок, выгодно с точки зрения стоимости оборудования. То есть такое оборудование не имеет такого высокого уровня производительности, как вышеупомянутое оборудование, имеющее такое же количество инструментальных средств, таких как горелки, как валообразных заготовок, но стоимость оборудования снижается до такой степени, которая соизмерима с уменьшенным количеством инструментальных средств, таких как горелки. Необходимые работы можно выполнять в отношении всех валообразных заготовках путем перемещения инструментов, которые предусмотрены в меньшем количестве в направлении, в котором валообразные заготовки расположены в определенном порядке.

Более того, в случаях, когда каждому из рабочих устройств предоставляется, соответственно, одно транспортировочное приспособление в одно и то же время, и операции выполняются одновременно, можно минимизировать потери эффективности, которые будут возникать в результате приспособления их в меньшем количестве, устанавливая надлежащим образом количество инструментов, таких как горелки, в соответствии с временем, необходимым для процессов в каждом из рабочих устройств. То есть можно избежать значительной задержки всего процесса, предоставив небольшое количество инструментов для работы в рабочих устройствах, которые выполняют процессы, требующие короткого периода времени, и перемещая эти инструменты таким образом, чтобы выполнить работу в отношении множества валообразных заготовок, в то время как другие рабочие устройства выполняют процессы, требующие длительного периода времени.

В качестве альтернативы, в производственном оборудовании, описанном выше, также предпочтительно, чтобы:

- одно или более из: горелки в устройстве для предварительного нагрева, пистолета-термораспылителя в устройстве-термораспылителе, ролика для нанесения материала покрытия в устройстве для маскирования или дробеструйного распылителя в устройстве для дробеструйной обработки поддерживались средством поддержки в положении выше, чем валообразные заготовки на транспортировочном приспособлении.

Фиг.6, 7 и 8, соответственно, иллюстрируют устройство для предварительного нагрева, устройство-термораспылитель и устройство для дробеструйной обработки, где горелка, дробеструйный распылитель и пистолет-термораспылитель поддерживаются средством поддержки (опорной рамой и т.п.) в положении выше, чем валообразная заготовка на транспортировочном приспособлении.

Если горелка, пистолет-термораспылитель, ролик для нанесения материала покрытия или дробеструйный распылитель поддерживаются в высоком положении таким средством поддержки, в помещении, где установлено оборудование, можно легко оставить пространство для рабочих (место для рабочих, которые будут выполнять работу, связанную с изготовлением, а также техническим контролем, техническим обслуживанием и т.п.).

Кроме того, в производственном оборудовании, описанном выше, целесообразно, чтобы:

- устройство поперечного перемещения, которое может побудить транспортировочное приспособление перемещаться в направлении, перпендикулярном пути транспортировки транспортировочных устройств, было предусмотрено в дополнение к транспортировочным устройствам, и транспортировочное приспособление перемещалось по замкнутому пути с помощью устройств обоих типов, в результате чего транспортировочное приспособление последовательно перемещается между каждым из рабочих устройств.

В каждом производственном оборудовании, показанном на фиг.1 и 13, размещаются два устройства C (C1 и C2) поперечного перемещения, и вместе с транспортировочными устройствами B они образуют замкнутый путь для транспортировочного приспособления A.

Если ни одно из устройств поперечного перемещения не было установлено, во многих случаях путь транспортировки для транспортировочного приспособления необходимо было бы сформировать линейным (однопроходным или возвратно-поступательным). Однако, когда дополнительно установлено устройство поперечного перемещения, как описано выше, транспортировочное приспособление может перемещаться по круговому пути, а не по прямолинейной траектории. Таким образом, оборудование можно сделать более компактным, сократив общую длину оборудования.

В производственном оборудовании, описанном выше, особенно предпочтительно, чтобы:

- устройство-термораспылитель выполняло термическое распыление типа, в котором пламя, включающее в себя металлический порошок, распыляется из пистолета-термораспылителя, расплавляя металлический порошок, и пламя охлаждается с помощью охлаждающего газа, поступающего снаружи, перед достижением поверхности валообразной заготовки; и

- температура поверхности валообразной заготовки, которая подвергается термическому напылению, измерялась термометром бесконтактного типа, и температура валообразной заготовки во время термического напыления поддерживалась постоянной за счет смещения положения пистолета-термораспылителя в зависимости от измеренного значения температуры.

Аналогичным образом, в устройстве-термораспылителе 40, проиллюстрированном на фиг.10, предусмотрены пистолет-термораспылитель 47, выполненный с возможностью выполнения термического напыления, как описано выше, и термометр 48 бесконтактного типа, выполненный с возможностью измерения температуры поверхности валообразной заготовки для того, чтобы регулировать температуру валообразной заготовки 1 во время термического напыления посредством процедуры, описанной выше.

С помощью оборудования для изготовления датчика крутящего момента, имеющего такое устройство-термораспылитель, так как поверхность валообразной заготовки можно поддерживать в подходящем диапазоне температур во время термического напыления, покрытие на основе металлического стекла можно сформировать надлежащим образом на поверхности валообразной заготовки.

Кроме того, в производственном оборудовании, описанном выше, предпочтительно, чтобы:

- было выполнено устройство для очистки, выполненное с возможностью удаления покрытия после выполнения дробеструйной обработки, имеющее конструкцию, в которой ролик с проволочной щеткой прижимается к боковой поверхности валообразной заготовки гидро/пневмоцилиндром и включает в себя пружину для установки давления прижатия между рабочей частью гидро/пневмоцилиндра и роликом с проволочной щеткой.

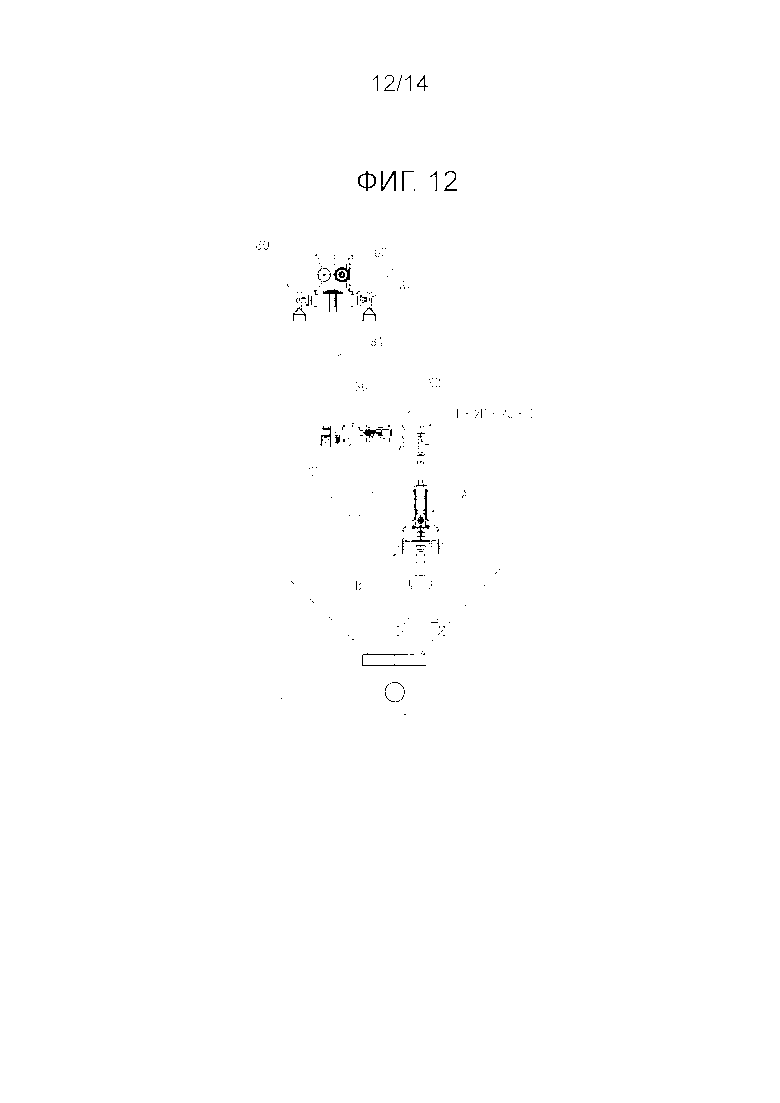

На фиг.12 показан один пример такого устройства для очистки. На чертеже поз.89 обозначает ролик с проволочной щеткой, и поз.87 обозначает пружину для установки давления прижатия.

Если производственное оборудование датчика крутящего момента имеет такое устройство для очистки, это оборудование может автоматически выполнять работу для удаления поврежденного покрытия и очистки поверхности вала после дробеструйной обработки. Следовательно, будет дополнительно уменьшена загруженность рабочих, связанных с изготовлением вала датчика крутящего момента.

Следует отметить, что давление прижатия ролика с проволочной щеткой, который прижимается к боковой поверхности валообразной заготовки, можно надлежащим образом установить посредством выбора вышеупомянутой пружины. Соответственно, можно предотвратить слишком высокое или слишком низкое давление прижатия.

Способ изготовления датчика крутящего момента согласно изобретению:

- представляет собой способ изготовления вала датчика крутящего момента путем формирования магнитострикционной области, включающей в себя покрытие на основе металлического стекла с заданным рисунком на боковой поверхности валообразной заготовки; и

- включает в себя использование любого описанного выше производственного оборудования для выполнения предварительного нагрева, термического напыления, маскирования и дробеструйной обработки применительно к валообразным заготовкам при вращении валообразной заготовки на транспортировочном приспособлении в каждом из рабочих устройств.

С помощью этого способа вал датчика крутящего момента может быть изготовлен беспрепятственно, используя оборудование, указанное выше.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

С помощью производственного оборудования и способа изготовления согласно изобретению можно надлежащим образом выполнить термическое напыление, необходимое для изготовления вала датчика крутящего момента, и процессы перед ним или после него в соответствии с заданными процедурами и условиями. Таким образом, можно обеспечить бесперебойное серийное производство валов датчиков крутящего момента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - вид сверху, показывающий общую компоновку оборудования для изготовления вала согласно варианту осуществления.

Фиг.2A-2C - транспортировочное приспособление A и транспортировочное устройство B для валообразной заготовки 1, причем фиг.2А - вид спереди, фиг.2B - вид сбоку, а фиг.2C - вид, показывающий размещение магнитных полюсов магнитных муфт, предусмотренных на транспортировочном приспособлении A и транспортировочном устройстве B.

Фиг.3A-3C - виды спереди, показывающие полую валообразную заготовку 1, держатель 2B для ее закрепления на транспортировочном приспособлении A и цилиндрические крышки 3, которые закрывают их. На фиг.3А показана полая валообразная заготовка 1, на фиг.3В показана цилиндрическая крышка 3, на фиг.3C показан держатель 2B, на фиг.3D показан верхний держатель 2U, а на фиг.3E показан способ их крепления.

Фиг.4A-4D - виды спереди, показывающие цельную валообразную заготовку 1, держатель 2 для ее крепления на транспортировочном приспособлении A, и цилиндрические крышки 3, которые закрывают их. На фиг.4А показана цельная валообразная заготовка 1, на фиг.4B показана цилиндрическая крышка 3, на фиг.4C показан держатель 2, а на фиг.4D показан способ их крепления.

Фиг.5 - вид сбоку, показывающий устройство 10 для монтажа и демонтажа валообразных заготовок 1 на и с транспортировочного приспособления A.

Фиг.6 - вид сбоку, показывающий устройство 20 для предварительного нагрева.

Фиг.7 - вид сбоку, показывающий устройства 30 и 70 для дробеструйной обработки.

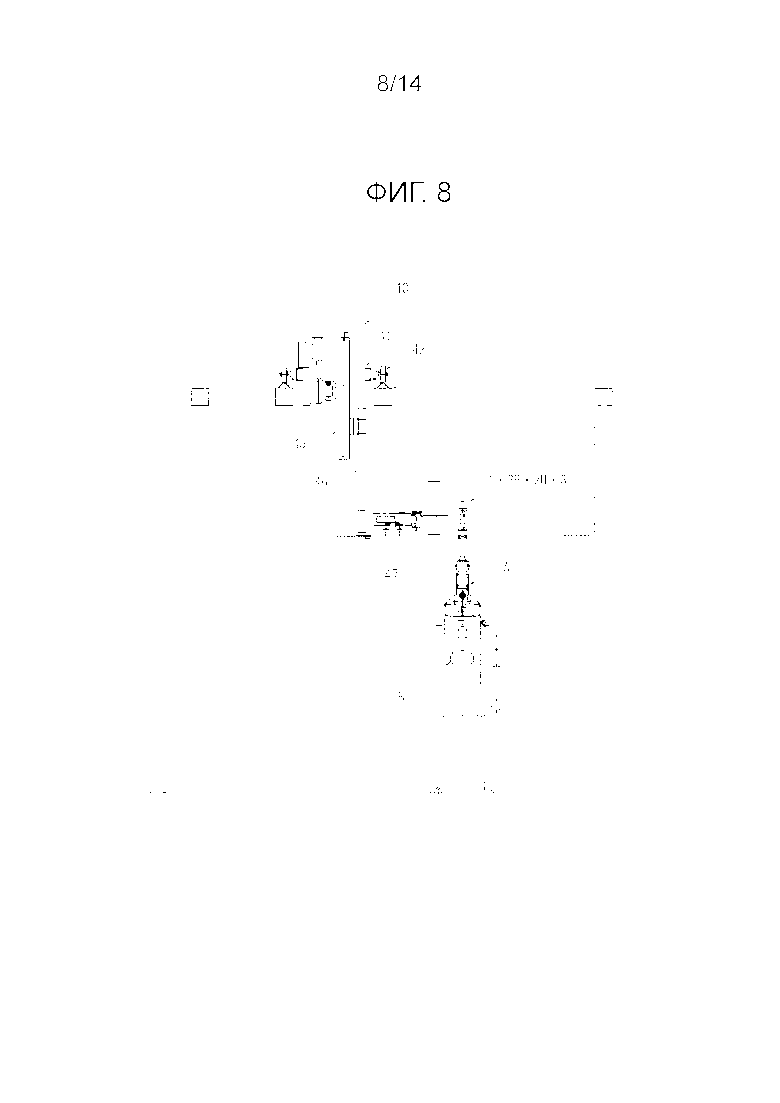

Фиг.8 - вид сбоку, показывающий устройство-термораспылитель 40.

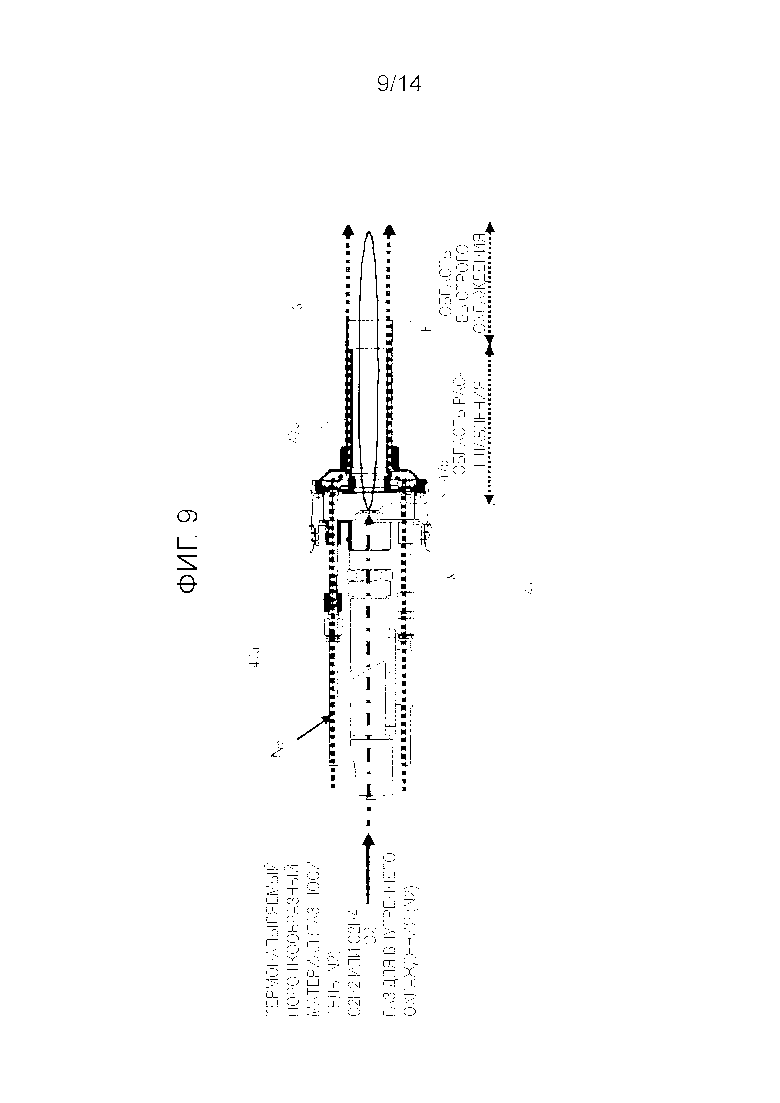

Фиг.9 - подробный вид, показывающий пистолет-термораспылитель 47, включенный в устройство-термораспылитель 40.

Фиг.10 - вид сверху, показывающий устройство-термораспылитель 40.

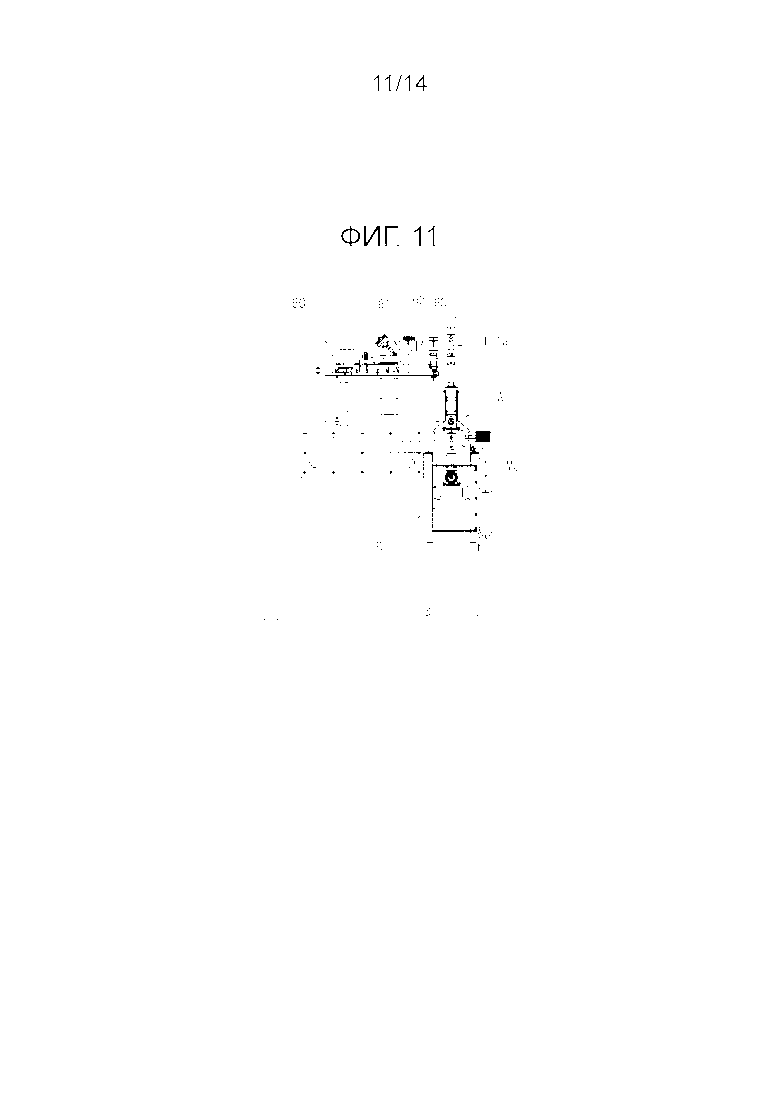

Фиг.11 - вид сбоку, показывающий устройство 60 для маскирования.

Фиг.12 - вид сбоку, показывающий устройство 80 для очистки.

Фиг.13 - вид сверху, показывающий общую компоновку производственного оборудования вала согласно другому варианту осуществления.

Фиг.14 - вид в продольном разрезе, показывающий общую структуру датчика крутящего момента.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 показано оборудование для изготовления вала датчика крутящего момента согласно одному варианту осуществления изобретения. Таким образом, это оборудование представляет собой рабочие устройства, такие как монтажное/демонтажное устройство 10, устройство 20 для предварительного нагрева, устройство 30 для дробеструйной обработки, устройство-термораспылитель 40, устройство 60 для маскирования, устройство 70 для дробеструйной обработки и устройство 80 для очистки, описанные в дальнейшем, которые размещаются так, как это показано на чертеже. Полые или цельные валообразные заготовки 1 (см. фиг.3A-3E и фиг.4A-4D) для изготовления валов датчиков крутящего момента последовательно перемещается в каждое из рабочих устройств, и каждая валообразная заготовка 1 подвергается обработке с помощью каждого из рабочих устройств. Таким образом, магнитострикционная область, включающая в себя покрытие на основе металлического стекла формируется на каждой валообразной заготовке 1 таким образом, чтобы изготовить вал с превосходными характеристиками обнаружения момента.

В производственном оборудовании, показанном на фиг.1, валообразная заготовка 1 перемещается с помощью транспортировочного приспособления A и транспортировочного устройства B, которые показаны на фиг.2А и фиг.2B. Транспортировочное приспособление A является таким, что опорные элементы A2 для валообразных заготовок 1 выполнены с возможностью вращения на раме A1, и передаточный механизм A3, выполненный с возможностью передачи энергии вращательного движения опорным элементам A2 и тому подобное, выполнены также на раме A1. Транспортировочное устройство B установлено под каждым рабочим устройством, и оно выполнено с возможностью перемещения транспортировочного приспособления в продольном направлении посредством транспортировочных роликов B3, которые механически связаны с электродвигателем B1 и передаточным механизмом B2. В целях направления перемещения транспортировочного приспособления A транспортировочное устройство B снабжено направляющими роликами B4 на одной стороне пути транспортировки и на другой стороне пути транспортировки снабжено прижимными роликами B6, которые присоединены к пневмоцилиндрам B5. Эти два ролика B4 и B6 прижимают транспортировочное приспособление таким образом, чтобы предотвратить его отклонение вправо или влево.

В качестве средства для вращения валообразной заготовки 1, транспортировочное устройство B снабжено электродвигателем B7, и сцепная муфта B8 на приводной стороне для магнитной муфты MC прикреплена к верхней части приводного вала. Кроме того, сцепная муфта A4 на приводимой стороне для магнитной муфты MC прикреплена к нижней части передаточного механизма B2 на транспортировочном приспособлении A. Следовательно, когда транспортировочное приспособление A перемещается в заданное положение и останавливается, опорные элементы A2 на транспортировочном приспособлении A могут вращаться под действием движущей силы электродвигателя B7 на транспортировочном устройстве B. Когда валообразные заготовки 1 закреплены на опорных элементах A2, валообразные заготовки 1 могут вращаться вместе с опорными элементами A2 в каждом рабочем устройстве, поэтому можно беспрепятственно выполнять работу (предварительный нагрев, термическое напыление, маскирование, дробеструйную обработку, очистку) для формирования магнитострикционной области по всей периферии в отдельной области валообразных заготовок 1.

Магнитные полюса расположены на противоположных сторонах сцепной муфты B8 на приводной стороне и сцепной муфты A4 на приводимой стороне магнитных муфт MC на транспортировочном устройстве B и транспортировочном приспособлении A, расположенных в сегментах так, как показано на фиг.2C. То есть одинаковые полюса полярности (полюса N в проиллюстрированном примере) размещаются в центрах обеих сцепных муфт B8 и A4, и полюса N и полюса S расположены попеременно вокруг полюсов в центрах. Используя сцепные муфты B8 и A4, которые имеют такое расположение магнитных полюсов, так как сила сцепления в направлении тяги уменьшается, сопротивление может быть минимизировано при транспортировке.

Кроме того, транспортировочные ролики B3 на транспортировочном устройстве B сужены в средней части за исключением двух концов. При перемещении транспортировочного приспособления A, в результате действия магнитных сил, ненужное тяговое усилие действует между сцепной муфтой A4 и транспортировочным роликом B3, когда они приближаются друг к другу, и поэтому транспортировочный ролик B3 сужается в средней части, чтобы увеличить зазор между сцепной муфтой A4 и транспортировочным роликом B3.

В дополнение к транспортировочным устройствам B, описанным выше, в производственном оборудовании, показанном на фиг.1, также предусмотрены устройства C1 и C2 поперечного перемещения, которые перемещают транспортировочное приспособление в направлении, перпендикулярном к путям транспортировки транспортировочных устройств B. С помощью этого производственного оборудования, путем размещения таких устройств C1 и C2 поперечного перемещения на концах непрерывного пути транспортировки, состоящего из ряда транспортировочных устройств B, как показано на чертеже, транспортировочное приспособление A может перемещаться между рабочими устройствами вдоль прямоугольного замкнутого пути.

Как показано на фиг.3А и фиг.4А, валообразная заготовка 1 имеет часть 1a для формирования магнитострикционной области в продольном центре. Валообразная заготовка 1 обычно выполнена из углеродистой стали, но иногда используется заготовка 1 из титана или нержавеющей стали. Кроме того, валообразная заготовка 1 может быть полой, как показано на фиг.3А, или цельной, как показано на фиг.4А. Обычно, двенадцать таких валообразных заготовок 1 закрепляют на опорных элементах A2 транспортировочного приспособления (см. фиг.2A-2C) способом, изображенным на фиг.3E или фиг.4D.

Если валообразная заготовка 1 является цельной, держатель 2, показанный на фиг.4C, прикрепляется к опорному элементу A2 с помощью болтов и т.п., и нижний конец валообразной заготовки 1 вставляется в держатель 2 для поддержки. Держатель 2 имеет полую часть 2b на конце ножки 2a, поэтому нижний конец валообразной заготовки 1 можно вставить в полую часть 2b с плотным прилеганием, чтобы не вращаться относительно держателя 2. Овальные отверстия 2c выполнены в четырех местах в боковой стенке держателя 2, что позволяет полой части 2b взаимодействовать с внешней частью.

Цилиндрическая крышка 3, показанная на фиг.4B, дополнительно прикреплена к держателю 2 на опорном элементе A2. Цилиндрические крышки 3 являются приспособлениями, которые закрывают оба конца валообразной заготовки 1, таким образом, чтобы обработка, такая как термическое напыление, выполнялась только в части 1a для формирования магнитострикционной области на валообразной заготовке 1. Цилиндрическая крышка 3 прикрепляется к держателю 2 за счет вставки крепежного винта в винтовое отверстие 2d держателя 2 через отверстие 3c в цилиндрической крышке 3. Эллиптические отверстия 3b выполнены аналогичным образом, проходя насквозь между внутренней и внешней частями в четырех положениях в боковой стенке цилиндрической крышки 3.

Чтобы предотвратить вращение валообразной заготовки 1 относительно держателя 2, винтовое отверстие 2e проходит через сторону держателя 2, как показано на фиг.4C, и сквозное отверстие 3e выполнено в соответствующей области цилиндрической крышки 3 (внешнее положение, перекрывающееся с винтовым отверстием 2e), как показано на фиг.4B. Крепежный винт (не показан) вкручивается в винтовое отверстие 2e в держателе 2 через сквозное отверстие 3e в цилиндрической крышке 3, а его дистальный конец выступает в держателе 2, в результате чего предотвращается вращение валообразной заготовки 1.

Между тем, держатель 2 с такой же (симметричной) формой, с таким же размерами и из такого же материала (углеродистой стали), как и вышеупомянутый держатель 2, также закреплен на верхнем конце валообразной заготовки 1, симметрично нижнему концу, и цилиндрическая крышка 3 с такой же (симметричной) формой, с такими же размерами и из такого же материала (углеродистой стали), как и вышеупомянутая цилиндрическая крышка 3, также закрывает этот держатель 2. Нет необходимости поддерживать верхний конец валообразной заготовки 1 на транспортировочном приспособлении A, и поэтому держатель 2 не нужен на верхнем конце для целей обработки или т.п., но за счет крепления держателя 2 и цилиндрической крышки 3, которые являются такими же, как и на нижнем конце, тепловые условия являются такими же, как и на нижнем конце. То есть теплоемкость валообразной заготовки 1, включающей в себя держатель 2 и цилиндрическую крышку 3, становятся одинаковыми на верхнем конце и на нижнем конце, в результате чего можно надлежащим образом выполнить предварительный нагрев и термическое напыление части 1a для формирования магнитострикционной области.

Кроме того, конструкция, в которой оба, верхний и нижний держатели 2 и цилиндрические крышки 3, имеют отверстия 2c и 3b в боковых стенках, как описано выше, является преимущественной в том смысле, что предварительный нагрев будет выполняться надлежащим образом применительно к валообразной заготовке 1. Это связано с тем, что всю часть 1a можно равномерно предварительно нагреть посредством нагрева внешнего участка части 1a для формирования магнитострикционной области (каждый участок выше и ниже части 1a) через эти отверстия 2c и 3b.

Если валообразная заготовка 1 является полой, стержнеобразный нижний держатель 2B, который показан на фиг.3C, крепится к опорному элементу A2 с помощью болтов или тому подобного, и валообразная заготовка 1 по всей своей длине поддерживается посредством закрытия этого держателя 2B. Держатель 2 имеет шлицы 2Bh вблизи своего дистального конца, которые скреплены со шлицами 1c на валообразной заготовке 1 и, таким образом, выполняют функцию предотвращения вращения заготовки 1.

Цилиндрическая крышка 3, показанная на фиг.3B, также прикреплена к держателю 2B, установленного на опорном элементе A2. Цилиндрическая крышка 3 представляет собой приспособление, которое используется для той же самой цели, как и на фиг.4B, и крепится на держателе 2B путем вставки крепежного винта в винтовое отверстие 2Bd держателя 2 через отверстие 3c. Кроме того, отверстия 3b выполнены аналогичным образом и проходят насквозь между внутренней и внешней частями в четырех положениях в боковой стенке цилиндрической крышки 3, показанной на фиг.3B.

Для полой валообразной заготовки 1 верхний держатель 2U, имеющий приблизительно такую же форму (симметричную) в основании и такие же размеры и материал (углеродистая сталь), как и вышеупомянутый нижний держатель 2B, прикреплен на верхнем конце, связанном с держателем 2B, как показано на фиг.3E, и цилиндрическая крышка 3 с такой же (симметричной) формой, с такими же размерами и из такого же материала (углеродистой стали), как и вышеупомянутая цилиндрическая крышка 3, также прикреплена к этому держателю 2U. Общая форма держателя, образованная в результате ограничения держателя 2В и держателя 2U, является вертикально симметричной, и цилиндрические крышки 3 также размещаются вертикально симметрично, в результате чего тепловые условия становятся одинаковыми на верхнем конце и нижнем конце, поэтому в отношении части 1a для формирования магнитострикционной области можно надлежащим образом выполнить предварительный нагрев и термическое напыление. Кроме того, формирование отверстий 3b в боковых стенках обеих верхней и нижней цилиндрических крышек 3 позволяет выполнить равномерный предварительный нагрев валообразной заготовки 1 таким же образом, как и в примере, показанном на фиг.4A-4D.

Среди множества рабочих устройств, установленных в производственном оборудовании, показанном на фиг.1, монтажное/демонтажное устройство 10, предусмотренное на конце, выполнено так, как показано на фиг.5. Монтажное/демонтажное устройство 10 предназначено для прикрепления и открепления валообразных заготовок 1 к и от транспортировочного приспособления A, и в нем подъемные стержни 12 поднимаются и опускаются с помощью электродвигателя 11 для подъема, причем концы подъемных стержней 12 оборудованы зажимными патронами 13 для держателей 2, 2U, которые предусмотрены на верхних концах, как показано на фиг.3E и фиг.4D. При монтаже и демонтаже нижние держатели 2 можно выполнить с возможностью использования зажимных патронов 13 для удержания дисков 2Uf на держателях 2, к которым прикреплены цилиндрические крышки 3 и валообразные заготовки 1, и перемещения их вверх и вниз.

Устройство 20 для предварительного нагрева, которое расположено рядом (позади) монтажного/демонтажного устройства 10, имеет конфигурацию, показанную на фиг.6. То есть электродвигатели 23 для подъема смонтированы на опорной раме 21, и подъемные стержни 24 поднимаются и опускаются с их помощью. Газовые горелки 25, предусмотренные на концах подъемных стержней 24, могут предварительно нагревать валообразные заготовки 1 на транспортировочном приспособлении A. Так как транспортировочное приспособление A принимает движущую силу от транспортировочного устройства B через магнитные муфты MC, валообразные заготовки 1 могут равномерно предварительно нагреваться при их вращении.

Опорная рама 21 устройства 20 для предварительного нагрева снабжена колесами 22, чтобы выполнить ее в виде каретки, посредством которой горелки 25 могут перемещаться в прямом/обратном направлении (в направлении, в котором валообразные заготовки 1 расположены в определенном порядке). Для этой цели опорная рама 21 может перемещаться с использованием электродвигателя и соединительной штанги (которые не показаны) аналогично серводвигателю 44 и соединительной штанге 43, которые показаны на фиг.10 (устройство-термораспылитель 40 описано ниже). Таким образом, можно точно отрегулировать положение газовых горелок 25 по отношению к валообразным заготовкам 1 или переместить горелки 25 к соседним валообразным заготовкам 1 (если количество горелок 25 меньше количества валообразных заготовок 1).

Устройство 30 для дробеструйной обработки и устройство 70 для дробеструйной обработки представляют собой рабочие устройства, выполненные так, как показано на фиг.7. То есть электродвигатели 33 для подъема смонтированы на опорной раме 31, и подъемные стержни 34 поднимаются и опускаются с помощью электродвигателей 33. На концах подъемных стержней 34 предусмотрены дробеструйные распылители 35, в результате чего части 1a для формирования магнитострикционной области на валообразных заготовках 1 подвергаются дробеструйной обработке.

Устройство 30 для дробеструйной обработки, которое находится в положении рядом с устройством 20 для предварительного нагрева (фиг.1), используется с целью формирования мелкой шероховатости на части 1a для формирования магнитострикционной области валообразной заготовки 1 перед термическим напылением. Кроме того, устройство 70 для дробеструйной обработки, предусмотренное на стороне ниже по потоку устройства 60 для маскирования, выполняет дробеструйную обработку, направленную на часть 1a для формирования магнитострикционной области, в которой термически напыленное покрытие на основе металлического стекла имело маску с полосатым рисунком или т.п. для того, чтобы удалить участки покрытия на основе металлического стекла, которые не имели маски.

Как и в случае устройства 20 для предварительного нагрева и устройства-термораспылителя 40, которые будут описаны ниже, эти устройства 30 и 70 для дробеструйной обработки могут также перемещаться в направлении, в котором валообразные заготовки 1 расположены в определенном порядке, посредством действия колес 32, электродвигателя, соединительной штанги и т.п.

Устройство-термораспылитель 40, расположенное в месте ниже по потоку и рядом с устройством 30 для дробеструйной обработки, имеет конфигурацию, показанную на фиг.8 - фиг.10. Сначала, как показано на фиг.8, исполнительные механизмы 45 для подъема и поперечного перемещения, прикрепленные к опорной раме 41, могут поднимать и опускать подъемные стержни 46 и осуществлять поперечное перемещение в прямом/обратном направлении (в направлении, в котором валообразные заготовки 1 расположены в определенном порядке), и пистолеты-термораспылители 47 предусмотрены на концах подъемных стержней 46. Во время термического напыления с помощью пистолетов-термораспылителей 47 валообразные заготовки 1 вращаются, и пистолеты-термораспылители 47 поднимаются, опускаются и осуществляют поперечное перемещение с помощью исполнительных механизмов 45, в результате чего термически напыленные покрытия равномерно формируются на частях 1a для формирования магнитострикционной области валообразных заготовок 1 при регулировке температуры этих частей 1a. Так как колеса 42 прикреплены к опорной раме 41, пистолеты-термораспылители 47 могут перемещаться с помощью серводвигателя 44, соединительной штанги 43 и т.п. (фиг.10) в направлении, в котором валообразные заготовки 1 расположены в определенном порядке. Как показано на фиг.10, количество (4) пистолетов-термораспылителей 47 меньше, чем количество (12) валообразных заготовок 1, но как описано выше, так как пистолеты-термораспылители 47 могут перемещаться, термическое напыление может последовательно выполняться применительно ко всем валообразным заготовкам 1, и можно точно отрегулировать положения пистолетов-термораспылителей 47.

Пистолет-термораспылитель 47 представляет собой пистолет для пламенного термического напыления порошкового типа, имеющий конструкцию, показанную на фиг.9, и может формировать покрытие на основе металлического стекла (аморфного сплава) на поверхности вала посредством быстрого охлаждения пламени.

Как показано на чертеже, в пистолете-термораспылителе 47 двухтрубный цилиндр 47c, который упоминается также как устройство для внешнего охлаждения и т.п., прикреплен к передней части корпуса пистолета 47a. Пистолет-термораспылитель 47 подсоединен к трубке, по которой подается порошкообразный материал, подлежащий термическому напылению, вместе с транспортным газом (например, азотом), и к питающим трубкам для кислорода и топлива (ацетилена или этилена), а также к питающей трубке для газа для внутреннего охлаждения (например, азота). На переднем конце пистолета-термораспылителя 47 имеется сопло 47b, которое распыляет пламя и порошкообразный материал для термического напыления. Газ для внутреннего охлаждения выбрасывается из положения рядом с периферией сопла 47b для того, чтобы охлаждать сопло 47b и регулировать температуру пламени. С помощью показанного цилиндра 47c пламя F, которое распыляется из пистолета-термораспылителя 47, и наружный воздух отделяются друг от друга в первой половине пламени F (участок рядом с соплом 47b, который представляет собой область, в которой расплавляется порошкообразный материал), и охлаждающийся газ (например, азот) G выбрасывается из переднего конца двойной трубы во вторую половину пламени F для того, чтобы охладить пламя F.

В этом пистолете-термораспылителе 47, частицы материала с теми же компонентами, что и сплав, который будет использоваться в качестве покрытия, распыляются из сопла 47b вместе с пламенем F, частицы материала расплавляются пламенем F и затем охлаждаются охлаждающим газом G, в результате чего на поверхности валообразной заготовки 1 может быть сформировано покрытие на основе металлического стекла. Скорость пламени F устанавливается приблизительно на уровне 30-40 м/с, и температура пламени F составляет 1000-1200°C вблизи центра пламени (регулируется в зависимости от отдельных частиц материала). Так как пламя F достигает подложки (валообразной заготовки 1), при этом оно охвачено цилиндром 47c и охлаждающим газом G, который выбрасывается из цилиндра 47c, можно ограничить количество оксидов, присутствующих в покрытии на основе металлического стекла.

Например, покрытие из металлического стекла на основе Fe-Co-Si-B-Nb (например, (Fe1-xCox)72B20Si4Nb4), можно сформировать на части 1a для формирования магнитострикционной области валообразной заготовки 1 с помощью устройства-термораспылителя 40. Компонентная система этого типа является предпочтительной в том смысле, что она обладает высокой способностью к образованию аморфной структуры, то есть легко аморфизируется, имеет отличные магнитные свойства и с точки зрения ее механических свойств не является достаточно легко пластически деформируемой.

Как показано на фиг.10, устройство-термораспылитель 40 снабжено термометрами 48 бесконтактного типа в положениях, расположенных рядом с каждым пистолетом-термораспылителем 47, которые измеряют температуру поверхности валообразных заготовок 1 (части 1a для формирования магнитострикционной области), которые подвергаются термическому напылению. В зависимости от измеренного значения температуры, температура валообразных заготовок 1 (части 1a для формирования магнитострикционной области) во время термического напыления поддерживается постоянной за счет смещения положения пистолетов-термораспылителей 47 в вертикальном и боковом направлениях с помощью исполнительных механизмов 45, например, для того, чтобы улучшались свойства покрытия и степень адгезии с валообразными заготовками 1.

Валообразные заготовки 1, на которых было сформировано покрытие на основе металлического стекла путем термического напыления, передаются из устройства-термораспылителя 40, показанного на фиг.1, в соседнее охлаждающее устройство 51, и после воздушного охлаждения в течение заданного времени перемещаются в поперечном направлении вместе с транспортировочным приспособлением A с помощью устройства C1 поперечного перемещения по направлению к столу 52 на стороне загрузки, расположенном на противоположной стороне, и затем транспортируются в устройство 60 для маскирования. Устройство 60 для маскирования представляет собой устройство для формирования, на покрытии на основе металлического стекла на валообразной заготовке 1a, резиноподобного покрытия, которое имеет такой же рисунок, как и спиральный полосатый рисунок для магнитострикционной области. После формирования такого резиноподобного покрытия в качестве верхнего слоя покрытия выполняется дробеструйная обработка покрытия на основе металлического стекла последующим устройством 70 для дробеструйной обработки, тем самым удаляя покрытие на основе металлического стекла на открытых участках для того, чтобы получить магнитострикционную область с полосатым рисунком, выполненным из покрытия на основе металлического стекла.

На фиг.11 показана конфигурация устройства 60 для маскирования. Как показано на чертеже, три передаточных валика (дукторный валик 61, накатный валик 62 и передаточный валик 63) предусмотрены в целях нанесения/формирования покрытия в часть 1a для формирования магнитострикционной области валообразной заготовки 1. Резина (или другая смола), используемая для покрытия, сначала подается на периферийную поверхность дукторного валика 61, и резина переносится на накатный валик 62, на котором были выгравированы углубления на периферийной поверхности, которые соответствуют полосатому рисунку, который будет использоваться для магнитострикционной области. Из резины, которая была нанесена на периферийную поверхность этого валика 62, только часть, которая остается в углублениях после соскабливания скребком (не показана), переносится на часть 1a для формирования магнитострикционной области валообразной заготовки 1 посредством периферийной поверхности передаточного валика 63.

Как показано на фиг.1, устройство 70 для дробеструйной обработки расположено на стороне ниже по потоку устройства 60 для маскирования, при этом охлаждающее устройство 53 расположено между ними. Конфигурация устройства 70 для дробеструйной обработки является такой же, как и конфигурация устройства 30 для дробеструйной обработки, показанного на фиг.7. В этом устройстве 70 дробеструйная обработка выполняется в направлении части 1a для формирования магнитострикционной области валообразной заготовки 1, на которой был сформирован верхний слой покрытия, с помощью устройства 60 для маскирования, и на этих участках удаляется незакрытое покрытие на основе металлического стекла. Так как дробеструйная обработка не оказывает воздействия на те части, которые покрыты резиной, покрытие на основе металлического стекла остается в виде вышеупомянутого полосатого рисунка.

Далее, ниже по потоку относительно устройства 60 для маскирования и устройства 70 для дробеструйной обработки расположено устройство 80 для очистки, как показано на фиг.12. Устройство 80 для очистки представляет собой устройство для удаления резины верхнего слоя покрытия с части 1a для формирования магнитострикционной области после дробеструйной обработки и очистки поверхности этой части 1a.

Как показано на фиг.12, устройство 80 для очистки имеет конструкцию, в которой электродвигатели 83 для подъема установлены на опорной раме 81, и подъемные стержни 84 поднимаются и опускаются с помощью электродвигателей 83.

На концах подъемных стержней 84 прикреплены ролики 89 с проволочной щеткой для прижатия к частям 1а для формирования магнитострикционной области валообразных заготовок и тому подобного. Ролики 89 с проволочной щеткой установлены на выходном валу пневматических двигателей 88 и, таким образом, приводятся в движение с возможностью вращения. Рамки 85, выполненные с возможностью поддержки пневматических двигателей 88, прикреплены через пружину настройки давления 87 к рабочим концам пневмоцилиндра 86, который используется для толкания. Следовательно, ролики 89 с проволочной щеткой прижимаются к валообразным заготовкам 1 пневмоцилиндрами 86, при этом давление прижатия определяется коэффициентом упругости пружин 87. Резиновый верхний слой покрытия на покрытии на основе металлического стекла валообразной заготовки 1 нелегко удаляется с помощью дробеструйной обработки, но относительно легко удаляется при обдирке с помощью ролика 89 с проволочной щеткой.

Следует отметить, что это устройство 80 для очистки может также перемещать ролики 89 с проволочной щеткой и т.п. в направлении, в котором валообразные заготовки 1 расположены в определенном порядке, посредством рабочих колес 82, электродвигателя, соединительной штанги и т.п., которые аналогичны электродвигателю 44 и соединительной штанге 43 в устройстве-термораспылителе 40, показанном на фиг.10.

В производственном оборудовании, показанном на фиг.1, стол 54 на стороне разгрузки предусмотрен ниже по потоку относительно устройства 80 для очистки, и устройство C2 поперечного перемещения расположено, продолжаясь от стола 54 на стороне разгрузки до монтажного/демонтажного устройства 10. Следовательно, множество валообразных заготовок (валы датчиков крутящего момента) 1, в отношении которых была выполнена очистка для того, чтобы довести до конца формирование магнитострикционной области, можно вернуть, вместе с транспортировочным приспособлением A, в монтажное/демонтажное устройство 10 и собрать в нем.

По замкнутому пути, который начинается из монтажного/демонтажного устройства 10 и возвращается в то же самое монтажное/демонтажное устройство 10, одно транспортировочное приспособление A или небольшое количество транспортировочных приспособлений A могут последовательно перемещаться в каждое рабочее устройство. Однако, когда на замкнутом пути одновременно присутствуют приблизительно восемь транспортировочных приспособлений с двенадцатью валообразными заготовками 1, так что транспортировочное приспособление A постоянно подвергается некоторой обработке в каждом из рабочих устройств, можно максимизировать скорость изготовления валов датчика крутящего момента.

На фиг.13 показан режим для производственного оборудования, который отличается от режима, описанного выше. На этом оборудовании изготавливается вал датчика крутящего момента, аналогичный тому, который описан выше, но более компактный, чем тот, который показан на фиг.1, и при более низком объеме выпуска уменьшается стоимость оборудования.

Как и в случае с оборудованием, показанным на фиг.1, это оборудование, показанное на фиг.13, является также таким, что множество валообразных заготовок, которые служат в качестве валов датчика крутящего момента, прикрепляются к транспортировочному приспособлению A, и полученное в результате транспортировочное приспособление A транспортируется в каждое из рабочих устройств путем транспортировки устройств B. Транспортировочные устройства B предусмотрены для каждого рабочего устройства и передают вращательную движущую силу транспортировочному приспособлению через магнитную муфту (не показана), в результате чего вращающиеся валообразные заготовки 1 на транспортировочном приспособлении A подвергаются обработке, такой как термическое напыление, с помощью каждого из рабочих устройств. Кроме того, устройства C1 и C2 поперечного перемещения предусмотрены в дополнение к транспортировочным устройствам B, и с их помощью транспортировочное приспособление А перемещается по замкнутому пути. В связи с этим, производственное оборудование, показанное на фиг.13, является таким же оборудованием, как показано на фиг.1.

В производственном оборудовании, показанном на фиг.13, имеется меньше рабочих устройств, которые расположены следующим образом. В частности, устройство 120 для дробеструйной обработки, устройство-термораспылитель 130, охлаждающие устройства 141 и 142, устройство 150 для маскирования и охлаждающие устройства 143, 144 и 145 размещаются в этом порядке по часовой стрелке, показанном на чертеже, начиная с монтажного/демонтажного устройства 110. Кроме того, после того как транспортировочное приспособление А совершает один круг по часовой стрелке, начиная с монтажного/демонтажного устройства 110, и затем снова передается из монтажного/демонтажного устройства 110 в устройство 120 для дробеструйной обработки и после этого возвращается в монтажное/демонтажное устройство 110, валообразные заготовки 1 накапливаются в нем.

Монтажное/демонтажное устройство 110 предназначено для ручной установки валообразных заготовок на транспортировочное приспособление A или снятия валообразных заготовок с транспортировочного приспособление A.

Устройство 120 для дробеструйной обработки представляет собой устройство, с помощью которого три типа работы совместно выполняются одним устройством, путем выполнения дробеструйной обработки валообразной заготовки 1, чтобы обеспечить шероховатость перед термическим напылением, и после завершения термического напыления и маскирования с помощью устройства-термораспылителя 130 и устройства 150 для маскирования (то есть после прохождения одного круга по замкнутому пути) сразу выполняется дробеструйная обработка для формирования магнитострикционной области, а также выполняется очистка для удаления резины верхнего слоя покрытия. Для этой цели как дробеструйные распылители, так и ролики с щеткой выполнены с возможностью подъема и опускания и т.п. на основе конфигураций, показанных ранее на фиг.7 и фиг.12.

В дополнение к термическому напылению на валообразную заготовку устройство-термораспылитель 130 также заставляют выполнять заранее предварительный нагрев. Термическое напыление выполняется таким же образом, как и в устройстве-термораспылителе 40, описанном выше (фиг.8-10), но предварительный нагрев выполняется путем вывода только пламени F из пистолета-термораспылителя 47, показанного на фиг.9 (не распыляя порошкобразный материал).

Устройство 150 для маскирования использует вышеописанное устройство 60 для маскирования (фиг.11) без модификации.

Охлаждающие устройства 141-145 аналогичным образом осуществляют воздушное охлаждение валообразных заготовок, используя такие же элементы и таким же образом, как описано выше.

Хотя производственное оборудование, показанное на фиг.13, которое выполнено и используется так, как описано выше, имеет меньший объем выпуска массовой продукции валов датчиков крутящего момента, чем производственное оборудование, показанное на фиг.1, оно является выгодным с точки зрения стоимости оборудования и, в том смысле, что длина оборудования является небольшой и занимает малую площадь. Если необходимо увеличить объем выпуска, можно использовать специальное устройство 120 для дробеструйной обработки и устройство-термораспылитель 130, а другие рабочие устройства, которые необходимо использовать совместно с ними, можно разместить в местах расположения любого из охлаждающих устройств 141-145 и т.п., которые показаны на фиг.13.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - валообразная заготовка (вал)

1a - часть для формирования магнитострикционной области

2, 2B, 2U - держатель

3 - цилиндрическая крышка

10, 110 - монтажное/демонтажное устройство

20 - устройство для предварительного нагрева

25 - горелка

30, 70, 120 - устройство для дробеструйной обработки

35 - дробеструйный распылитель

40, 130 - устройство-термораспылитель

47 - пистолет-термораспылитель

48 - термометр бесконтактного типа

60, 150 - устройство для маскирования

80 - устройство для очистки

87 - пружина

89 - ролик с проволочной щеткой

A - транспортировочное приспособление

B - транспортировочное устройство

C (C1, C2) - устройство поперечного перемещения

MC (A4, B8) - магнитная муфта

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОШИВНОЙ И ПРОКАТНОЙ ОПРАВКИ | 2013 |

|

RU2600771C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ | 1999 |

|

RU2175360C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2000 |

|

RU2187575C2 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278904C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2287606C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2188751C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| УНИВЕРСАЛЬНАЯ КАМЕРА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2465120C1 |

| УСТАНОВКА ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 2005 |

|

RU2300578C2 |

Изобретение обеспечивает оборудование для изготовления вала датчика крутящего момента путем формирования магнитострикционной области, включающей в себя покрытие на основе металлического стекла с заданным рисунком на боковой поверхности валообразной заготовки. Валообразная заготовка прикреплена с возможностью вращения на транспортировочном приспособлении. Транспортировочное приспособление последовательно транспортируется к каждому из рабочих устройств, включая устройство для предварительного нагрева для валообразной заготовки, устройство для термического напыления, предназначенное для формирования покрытия на основе металлического стекла на боковой поверхности валообразной заготовки, устройство для маскирования, выполненное с возможностью обеспечения верхнего слоя покрытия, соответствующего рисунку на покрытии, и устройство для дробеструйной обработки, выполненное с возможностью обеспечения дробеструйной обработки, направленной на покрытие на основе металлического стекла, включающее в себя верхний слой покрытия. Предварительный нагрев, термическое напыление, маскирование и дробеструйная обработка выполняются соответственно на валообразной заготовке при вращении валообразной заготовки на транспортировочном приспособлении в каждом из рабочих устройств. Поэтому можно обеспечить подходящее производственное оборудование. Технический результат – улучшение характеристик обнаружения крутящего момента. 2 н. и 8 з.п. ф-лы, 14 ил.

1. Оборудование для изготовления вала датчика крутящего момента путем формирования магнитострикционной области, включающей в себя покрытие на основе металлического стекла с заданным рисунком на боковой поверхности полых или цельных валообразных заготовок,

при этом валообразные заготовки закреплены с возможностью вращения на транспортировочном приспособлении,

причем транспортировочное приспособление последовательно перемещается к каждому из рабочих устройств, включая устройство предварительного нагрева валообразных заготовок, устройство-термораспылитель, выполненное с возможностью формирования покрытия на основе металлического стекла на боковой поверхности валообразной заготовки, устройство для маскирования, выполненное с возможностью обеспечения покрытия, соответствующего рисунку на покрытии, и устройство для дробеструйной обработки, выполненное с возможностью обеспечения дробеструйной обработки, предназначенной для покрытия на основе металлического стекла, в том числе верхнего слоя покрытия,

при этом предварительный нагрев, термическое напыление, маскирование и дробеструйная обработка выполняются применительно к валообразным заготовкам при вращении валообразных заготовок на транспортировочном приспособлении в каждом из рабочих устройств.

2. Оборудование для изготовления вала датчика крутящего момента по п.1, в котором каждая из валообразных заготовок является полой и имеет часть для формирования магнитострикционной области вблизи ее продольного центра,

при этом заготовка, установленная на транспортировочном приспособлении, закрывает снаружи по всей своей длине стержнеобразный держатель на транспортировочном приспособлении таким образом, чтобы он поддерживался с возможностью вращения, и заготовка на обоих концах соответственно закрыта цилиндрическими крышками симметричной формы для того, чтобы оставить открытой часть для формирования,

причем каждая цилиндрическая крышка имеет отверстие, выполненное с возможностью оставлять открытой часть заготовки.

3. Оборудование для изготовления вала датчика крутящего момента по п.1, в котором каждая из валообразных заготовок является цельной и имеет часть для формирования магнитострикционной области вблизи ее продольного центра,

при этом первый конец заготовки на транспортировочном приспособлении вставлен во втулкообразный держатель на транспортировочном приспособлении для того, чтобы он поддерживался с возможностью вращения, и закрыт цилиндрической крышкой, причем на втором конце заготовки также закреплен втулкообразный держатель, имеющий форму, симметричную вышеупомянутому держателю, и заготовка закрыта цилиндрической крышкой, имеющей форму, симметричную вышеупомянутой цилиндрической крышке, для того, чтобы оставить открытой часть для формирования,

при этом каждый держатель и каждая цилиндрическая крышка имеют отверстие, выполненное с возможностью оставлять открытой часть заготовки.

4. Оборудование для изготовления вала датчика крутящего момента по п.1, в котором каждое из рабочих устройств снабжено транспортировочным устройством, выполненным с возможностью перемещения транспортировочного приспособления вдоль фиксированного пути и остановки транспортировочного приспособления в фиксированном положении,

при этом транспортирующее устройство снабжено электродвигателем для вращения валообразных заготовок на транспортировочном приспособлении, которое останавливается в фиксированном положении, и магнитной муфтой на приводной стороне для передачи движущей силы электродвигателя транспортировочному приспособлению,

причем транспортировочное приспособление снабжено магнитной муфтой на приводимой стороне, которая принимает движущую силу бесконтактным образом из магнитной муфты на приводной стороне, когда транспортировочное приспособление останавливается в фиксированном положении, и передаточным механизмом для передачи движущей силы каждой из валообразных заготовок.

5. Оборудование для изготовления вала датчика крутящего момента по п.1, в котором множество валообразных заготовок закреплено на транспортировочном приспособлении,

причем количество одного или более из: горелок в устройстве для предварительного нагрева, пистолетов-термораспылителей в устройстве-термораспылителе, роликов для нанесения материала покрытия в устройстве для маскирования или дробеструйных распылителей в устройстве для дробеструйной обработки меньше количества валообразных заготовок, предусмотренных на транспортировочном приспособлении, и одно или более из них могут перемещаться в направлении, в котором валообразные заготовки расположены в определенном порядке на транспортировочном приспособлении.

6. Оборудование для изготовления вала датчика крутящего момента по п.1, в котором одно или более из: горелки в устройстве для предварительного нагрева, пистолета-термораспылителя в устройстве-термораспылителе, ролика для нанесения материала покрытия в устройстве для маскирования или дробеструйного распылителя в устройстве для дробеструйной обработки опираются на опорную раму в положении выше, чем валообразные заготовки на транспортировочном приспособлении.

7. Оборудование для изготовления вала датчика крутящего момента по п.4, в котором в дополнение к транспортировочному устройству предусмотрено устройство поперечного перемещения, выполненное с возможностью обеспечения перемещения транспортировочного приспособления в направлении, перпендикулярном пути транспортировки транспортировочного устройства, причем транспортировочное приспособление перемещается по замкнутому пути с помощью устройств обоих типов, в результате чего транспортировочное приспособление последовательно перемещается между каждым из рабочих устройств.

8. Оборудование для изготовления вала датчика крутящего момента по п.1, в котором устройство-термораспылитель выполняет термическое напыление типа, в котором пламя, включающее в себя металлический порошок, распыляется из пистолета-термораспылителя, расплавляя металлический порошок, и пламя охлаждается с помощью охлаждающего газа снаружи перед достижением поверхности валообразной заготовки,

причем температура поверхности валообразной заготовки, которая подвергается термическому напылению, измеряется термометром бесконтактного типа и температура валообразной заготовки во время термического напыления поддерживается постоянной за счет смещения положения пистолета-термораспылителя в зависимости от измеренного значения температуры.

9. Оборудование для изготовления вала датчика крутящего момента по п.1, в котором предусмотрено устройство для очистки, выполненное с возможностью удаления покрытия после выполнения дробеструйной обработки, имеющее конструкцию, в которой ролик с проволочной щеткой прижимается к боковой поверхности валообразной заготовки гидро/пневмоцилиндром, и включающее в себя пружину для установки давления прижатия между рабочей частью гидро/пневмоцилиндра и роликом с проволочной щеткой.

10. Способ изготовления вала датчика крутящего момента путем формирования магнитострикционной области, включающей в себя покрытие на основе металлического стекла с заданным рисунком на боковой поверхности валообразной заготовки, при котором:

используют оборудование по п.1 для выполнения предварительного нагрева, термического напыления, маскирования и дробеструйной обработки применительно к валообразным заготовкам при вращении валообразной заготовки на транспортировочном приспособлении в каждом из рабочих устройств.

| WO 2012173261 A1, 20.12.2012 | |||

| WO 2011016399 A1, 10.02.2011 | |||

| JP 2001041833 A, 16.02.2001 | |||

| US 20070251333 A1, 01.11.2007 | |||

| JP 2006046987 A, 16.02.2006 | |||

| Устройство передачи данных | 1977 |

|

SU634459A2 |

Авторы

Даты

2019-07-22—Публикация

2016-03-22—Подача