Изобретение относится к оборудованию для нанесения металлических покрытий напылением на поверхность деталей.

Известна установка для нанесения газотермических покрытий (авторское свидетельство СССР N 1781314, МПК C 23 C 4/00, 1992 г.), содержащая теплозвукоизоляционную камеру с расположенным внутри плазмотроном, каретку с приводом ее возвратно-поступательного перемещения по направляющим, установленным с наружной стороны камеры, привод возвратно-поступательного перемещения плазмотрона вдоль оси шпинделя, включающий профильный кулачок, механизм колебательного движения плазмотрона, выполненный в виде сменных дисковых кулачков и подпружиненного рычага с роликом, при этом сменные дисковые кулачки установлены на одной оси с профильным кулачком, кинематически связаны с приводом возвратно-поступательного перемещения плазмотрона и каждый из сменных дисковых кулачков имеет возможность взаимодействия с роликом подпружиненного рычага, кинематически взаимосвязанного с плазмотроном, причем сменные дисковые кулачки установлены на втулке, имеющей возможность осевого перемещения относительно подпружиненного рычага, также снабжена фиксатором, стопорящим подпружиненный рычаг в положении, при котором дисковые кулачки не контактируют с роликом рычага. Однако данная известная установка имеет существенный недостаток - низкая адгезионная прочность плазменных покрытий ввиду отсутствия вытяжки, потери свойств обработанной дробеструйной обработкой деталью при подготовке ее к напылению, невозможность повторного использования материалов при дробеструйной обработке и напылении.

Изобретение направлено на увеличение адгезионной прочности плазменных покрытий.

Это достигается тем, что установка снабжена конусообразным бункером с крышкой и вентиляционными рукавами, расположенными под термозвукоизоляционной камерой и при этом в крышке бункера выполнены отверстия, между которыми расположен запорный клапан, причем заборный рукав, расположенный в бункере, связан с дробеструйным пистолетом, а в отверстия крышки бункера вставлены вентиляционные рукава, при этом держатель плазмотрона выполнен в виде корпуса, к которому шарнирно крепится подпружиненный относительно его транспортирующий рукав, а дробеструйный пистолет установлен в проточке корпуса шарнирно под углом 10-35o к оси держателя.

Отличительными признаками от прототипа является то, что заявленная установка своей конструкцией обеспечивает дробеструйную обработку и плазменное напыление в общей камере, кроме этого, обеспечивается подогрев детали инертным газом, нагретым до определенной температуры, снижение доступа кислорода воздуха в зону напыления и плазменную струю ввиду непрерывности процессов обработки и напыления детали в герметичней камере и постоянной вытяжки газов из камеры через вентиляционные трубопроводы, кроме того, наличие крышки бункера и заборного рукава позволяет повторно использовать отработавшую дробь. Это позволяет увеличить адгезионную прочность покрытия и снизить расход материалов (дроби) при дробеструйной обработке.

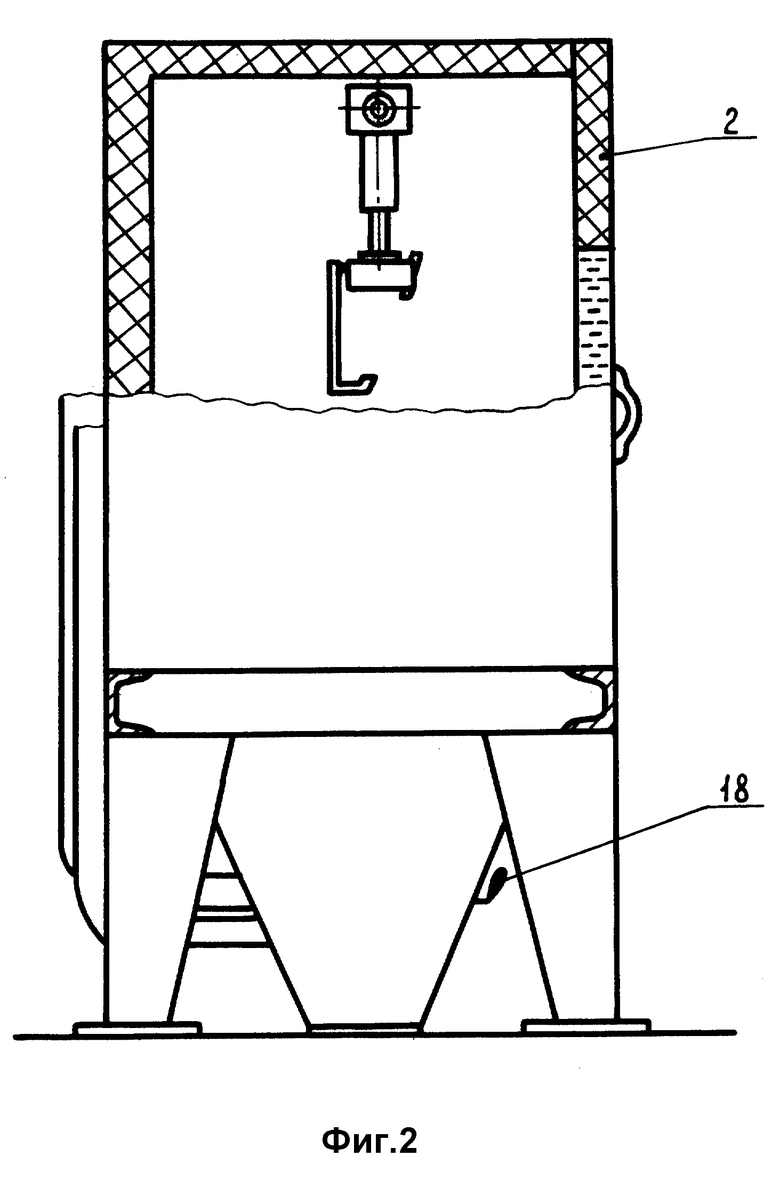

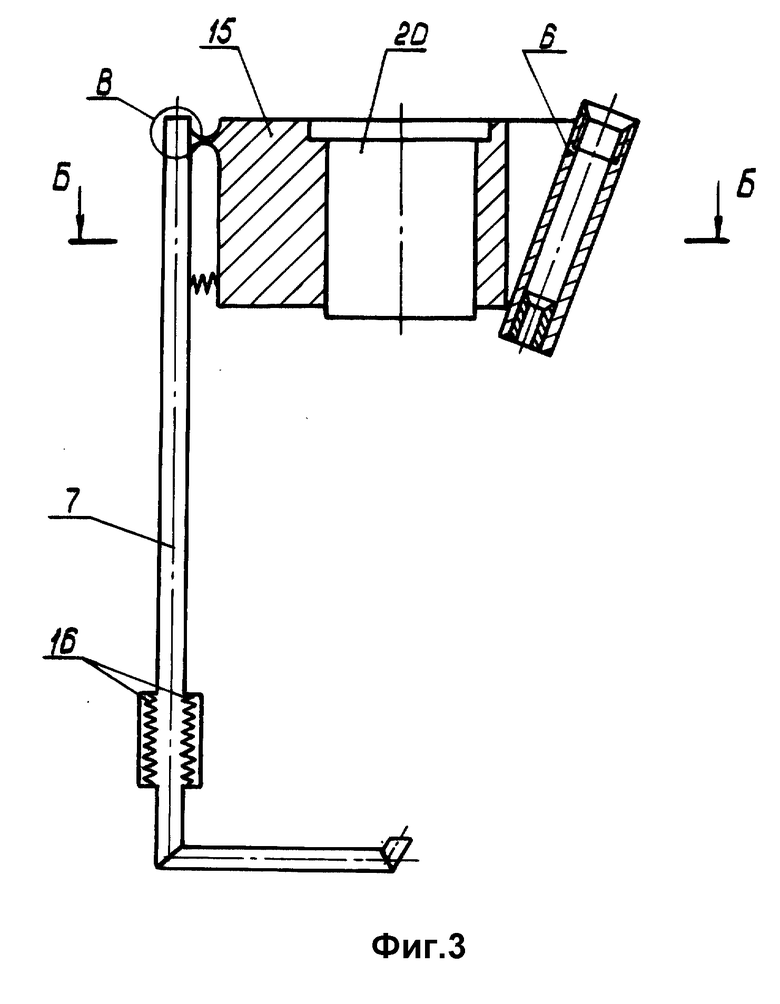

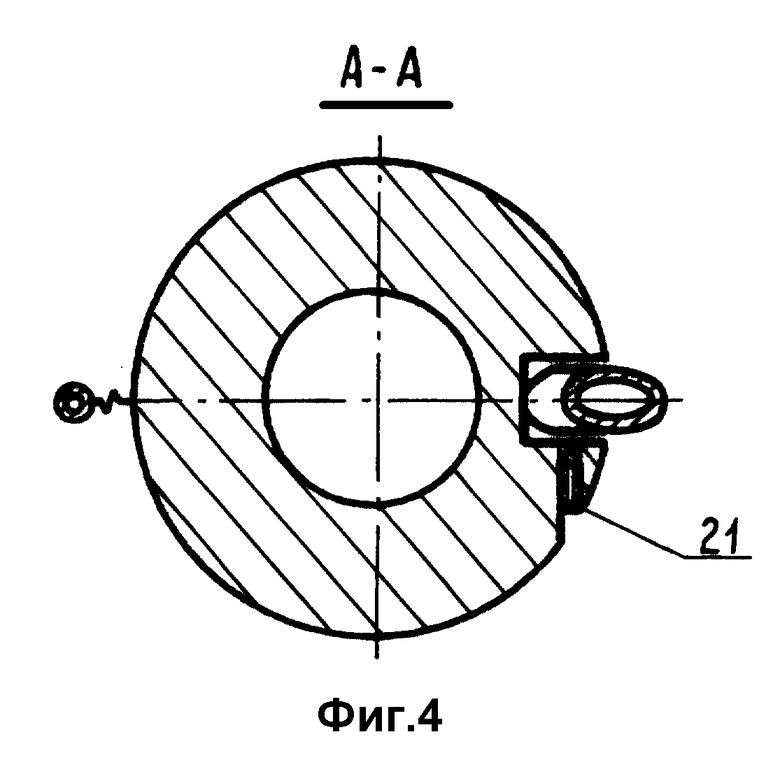

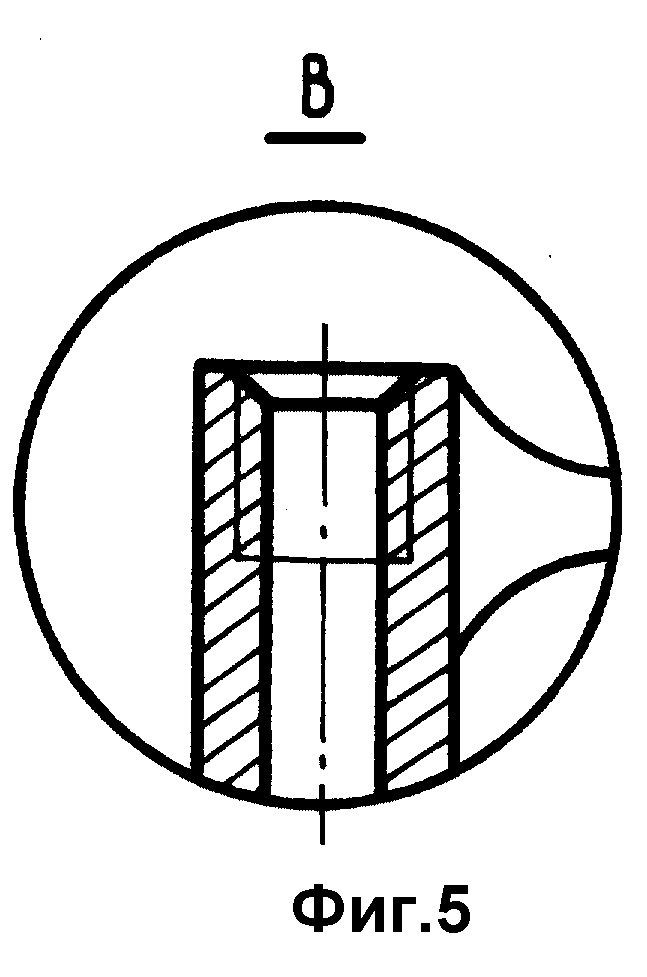

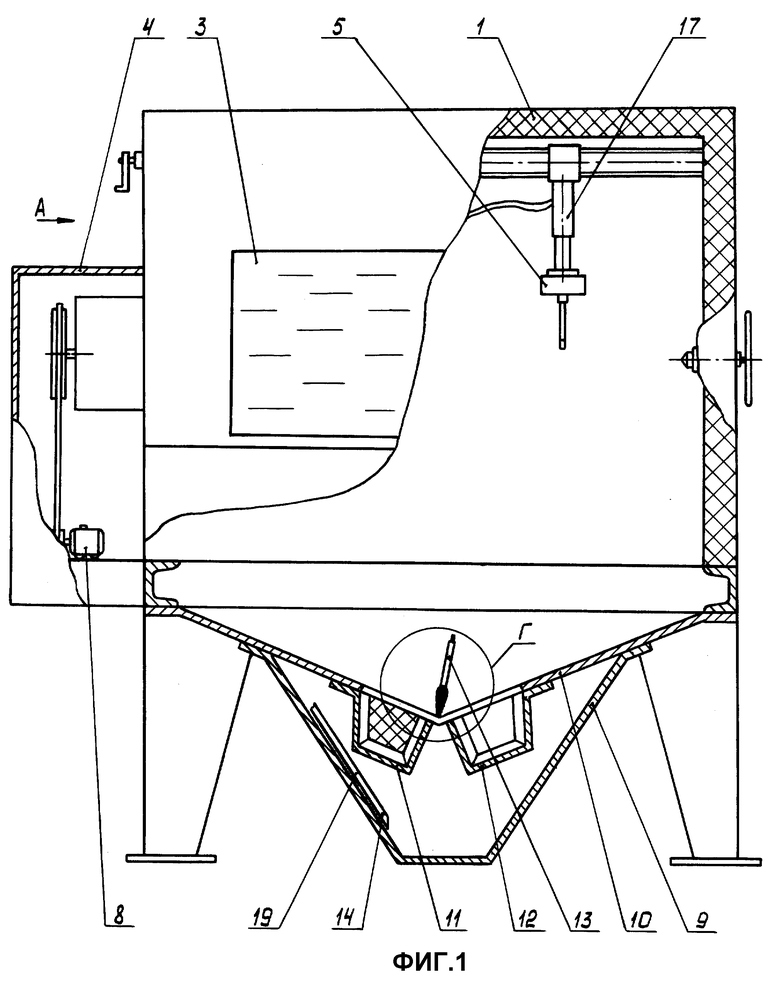

На фиг. 1 показана предлагаемая установка, вид спереди; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - держатель плазмотрона; на фиг. 4 - вид в сечении Б-Б на фиг. 3; на фиг. 5 - вид В на фиг. 3; на фиг. 6 - вид Г на фиг. 1.

Установка для плазменного напыления содержит термозвукоизоляционную камеру 1 с дверью 2 и смотровыми окнами 3. С наружной стороны камеры смонтирован привод вращения детали 4, закрепленной на конце шпинделя в патроне. В верхней части камеры подвижно закреплен держатель плазмотрона 5 с плазмотроном 20, дробеструйным пистолетом 6 и транспортирующим рукавом 7. Привод работает от двигателя постоянного тока 8. В нижней части установки закреплен бункер 9 с крышкой 10. В крышке выполнены два отверстия, в которые вставлены вентиляционные рукава 11, 12. По этим рукавам производится отвод материалов (газ, дробь) при дробеструйной обработке и напылении, причем рукав отвода материалов при дробеструйной обработке 11 имеет вырез в нижней части и сетку 19 для обеспечения отсортировки кондиционной дроби и ссыпания ее в бункер 9. В зависимости от происходящего процесса одно из отверстий крышки закрывается запорным клапаном 13, шарнирно закрепленным между отверстиями крышки. Бункер 9 содержит заборный рукав 14 для подачи дроби в дробеструйный пистолет 6.

В верхней части установки подвижно крепится держатель плазмотрона 5, перемещающийся в вертикальной и горизонтальной плоскостях. Держатель плазмотрона 5 представляет собой корпус 15 с проточками для крепления плазмотрона 20, дробеструйного пистолета 6 и с приливом для крепления Г-образного транспортирующего рукава 7. Дробеструйный пистолет 6 крепится в держателе плазмотрона 5 шарнирно под углом 10-35o к оси держателя 5 и фиксируется в заданном положении винтом 21. Транспортирующий рукав 7 содержит электрическую спираль 16 для подогрева газа, подаваемого к детали.

Установка работает следующим образом. При дробеструйной обработке и напылении детали, имеющей форму тела вращения, ее устанавливают в патрон, для чего дверь камеры 2 открывают, а держатель плазмотрона 5 отводят в исходное положение.

Установка работает в двух режимах: в режиме дробеструйной обработки детали и в режиме нанесения плазменного покрытия на деталь.

В режиме дробеструйной обработки установка работает следующим образом.

После закрепления детали в шпинделе на заданном расстоянии h до оси шпинделя (детали) устанавливается держатель плазмотрона 5, при этом транспортирующий рукав 7 отводится в сторону. Дробеструйный пистолет 6 устанавливается на заданный угол и фиксируется винтом 21, после чего дверь камеры 2 закрывается, включается привод вращения детали 4, вытяжка газов через соответствующий вентиляционный рукав 11, подача инертного газа на деталь через транспортирующий рукав 7, питание электрической спирали 16, подача сжатого воздуха в дробеструйный пистолет 6. С помощью рукоятки 18 запорный клапан 13 переводится в положение, соответствующее дробеструйной обработке. Производится дробеструйная обработка детали. Наблюдение за происходящим процессом осуществляется через смотровое окно 3.

После окончания дробеструйной обработки выключается вытяжка газов через вентиляционный рукав 11. Производится установка на заданную высоту плазмотрона с помощью пневматической камеры 17, управляемой клапаном (на чертеже не показан). При этом подача газа в транспортирующий рукав 7, питание электрической спирали 16 и привод вращения детали 4 не выключаются во избежание потери своих свойств обработанной поверхностью. После этого запорный клапан 13 переводится рукояткой 18 в положение, соответствующее напылению, включается вытяжка газов через соответствующий вентиляционный рукав 12. После этого зажигается плазменная дуга, включается подача напыляемого материала и осуществляется напыление покрытия. При напылении покрытия на подогретую и свободную от кислорода поверхность детали уменьшается образование напряжений в покрытии и количество окислов на границе раздела.

По окончании напыления выключается подача напыляемого материала, электропитание плазмотрона, подача транспортирующего и плазмообразующего газов, электропитание спирали 16 и подача инертного газа в транспортирующий рукав 7. После этого прекращается вытяжка газов через вентиляционный рукав 12 и выключается привод вращения детали 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ | 1999 |

|

RU2175360C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2287606C2 |

| УСТАНОВКА ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 2005 |

|

RU2300578C2 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278904C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1995 |

|

RU2111066C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2000 |

|

RU2187575C2 |

| УСТРОЙСТВО ДЛЯ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2166424C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2188751C2 |

| СПОСОБ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ | 1997 |

|

RU2140843C1 |

Установка для нанесения газотермических покрытий, например плазменного напыления и абразивно-струйной подготовки поверхностей, содержит теплозвукоизоляционную камеру, переднюю и заднюю бабки с общей осью центров, держатель плазмотрона, дробеструйный пистолет, дополнительно снабжена конусообразным бункером с крышкой и вентиляционными рукавами, расположенными под теплозвукоизоляционной камерой, при этом в бункере выполнены отверстия, между которыми расположен клапан, причем заборный рукав, расположенный в крышке, связан с дробеструйным пистолетом, а в отверстия крышки бункера вставлены вентиляционные рукава, при этом держатель плазмотрона выполнен в виде корпуса, к которому шарнирно крепится подпружиненный относительно корпуса транспортирующий рукав, а дробеструйный пистолет установлен в проточке корпуса шарнирно под углом 10 - 35o к оси держателя. Изобретение направлено на увеличение адгезионной прочности плазменных покрытий. 6 ил.

| Установка для плазменного напыления | 1990 |

|

SU1781314A1 |

| US 5005764 A, 09.04.91 | |||

| Установка для электрошлакового переплава металлов | 1964 |

|

SU202187A1 |

| Устройство для учета экипажей | 1972 |

|

SU484543A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| RU 94039495 A1, 20.01.96 | |||

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1991 |

|

RU2038410C1 |

Авторы

Даты

1999-01-20—Публикация

1997-11-10—Подача