Изобретение относится к технике нанесения газотермических покрытий, а также подготовки поверхности к напылению.

Известна установка для нанесения газотермических покрытий (патент РФ № 2120492, МПК С23С 4/00), содержащая теплозвукоизоляционную камеру, переднюю и заднюю бабки с общей осью центров, плазмотрон, решетчатый защитный кожух с подвижной крышкой, внутри которого размещена восстанавливаемая деталь, съемные контейнеры некондиционного абразива, конусообразный бункер кондиционного абразива, крышку бункера, пневмоцилиндр, состоящий из цилиндра и размещенного в нем подвижного прецизионного поршня, опирающегося на пружину, жесткость которой регулируется гайкой, дробеструйный пистолет и пневматический кран управления, при этом опоры решетчатого защитного кожуха, соединенного с дробеструйным пистолетом, шарнирно связаны с план-шайбой и пинолью, нижняя часть защитного кожуха жестко связана с крышкой бункера, размещенного под камерой и связанного с кронштейнами некондиционного абразива, а пневматический кран управления установлен на пульте управления и соединен напорными рукавами с источником сжатого воздуха, пневмоцилиндром, который подвижно закреплен на направляющей балке, жестко установленной в верхней части теплозвукоизоляционной камеры, и пистолетом, связанным с конусообразным бункером посредством заборного рукава.

Недостатком известной установки является сложность закрепления восстанавливаемой детали в центрах, в процессе дробеструйной обработки пистолет удерживается рукой оператора, что не безопасно для него. Наличие защитного кожуха не позволяет добиться минимального времени между дробеструйной обработкой и нанесением покрытия, составляющего порядка 10 секунд. Вместе с тем на известной установке минимальное время составляет 45 секунд. За этот промежуток на поверхности, обработанной струей дроби, образуется слой оксидной пленки, препятствующей образованию прочной адгезионной связи. Причина этого состоит в том, что конструкция установки требует снятия защитного кожуха непосредственно перед нанесением покрытия. Из-за выполнения дробеструйной обработки и напыления в одной секции необходимо дополнительное время для удаления продуктов дробеструйной обработки.

Технический результат направлен на увеличение адгезионной прочности посредством уменьшения времени между дробеструйной обработкой и напылением, а также на снижение трудоемкости по установке детали в центрах.

Технический результат достигается тем, что установка восстановления коленчатых валов плазменным напылением содержит теплозвукоизоляционную камеру с крышкой, бункер абразива, привод вращения детали с мотором-редуктором, плазматрон и дробеструйный пистолет, при этом теплозвукоизоляционная камера состоит из секций дробеструйной обработки и напыления, разделенных перегородкой, а установка снабжена механизмом перемещения детали, состоящим из неподвижных направляющих, подвижной направляющей с кронштейном, плиты крепления мотора-редуктора, пневмоцилиндра для перемещения детали в секцию напыления и пневмоцилиндров для перемещения детали в секцию дробеструйной обработки, при этом неподвижные направляющие расположены на крышке теплозвукоизоляционной камеры перпендикулярно оси вращения детали, подвижная направляющая соединена с неподвижными направляющими и на ней с возможностью перемещения установлена плита крепления мотора-редуктора, связанная со штоком пневмоцилиндра для перемещения детали в секцию напыления, который жестко закреплен на кронштейне подвижной направляющей, которая жестко соединена со штоками пневмоцилиндра для перемещения детали в секцию дробеструйной обработки, жестко закрепленных на крышке теплозвукоизоляционной камеры.

Существенным отличием от прототипа является то, что теплозвукоизоляционная камера состоит из секций дробеструйной обработки и напыления, разделенных перегородкой, а установка снабжена механизмом перемещения детали, состоящим из неподвижных направляющих, подвижной направляющей с кронштейном, плиты крепления мотора-редуктора, пневмоцилиндра для перемещения детали в секцию напыления и пневмоцилиндров для перемещения детали в секцию дробеструйной обработки, при этом неподвижные направляющие расположены на крышке теплозвукоизоляционной камеры перпендикулярно оси вращения детали, подвижная направляющая соединена с неподвижными направляющими и на ней с возможностью перемещения установлена плита крепления мотора-редуктора, связанная со штоком пневмоцилиндра для перемещения детали в секцию напыления, который жестко закреплен на кронштейне подвижной направляющей, которая жестко соединена со штоками пневмоцилиндра для перемещения детали в секцию дробеструйной обработки, жестко закрепленных на крышке теплозвукоизоляционной камеры.

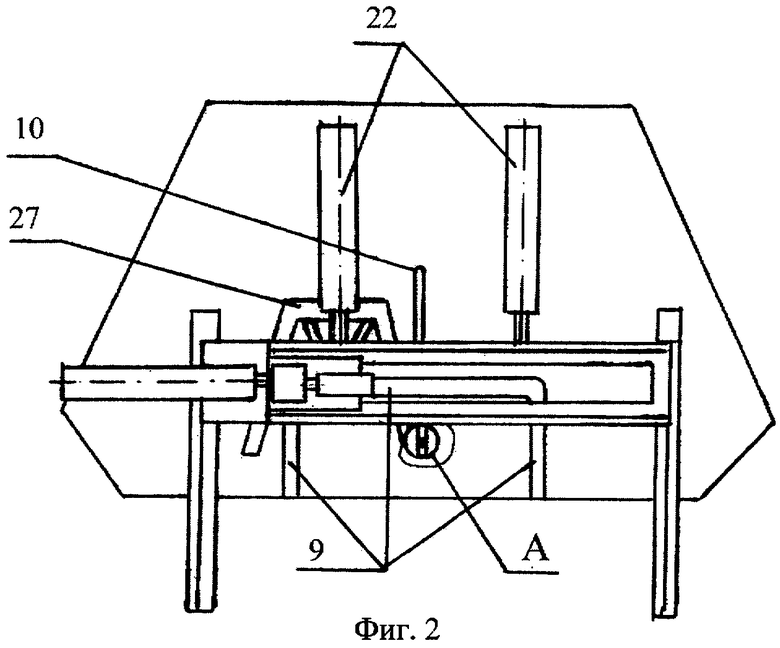

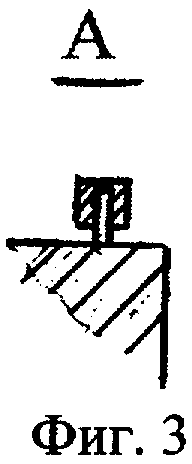

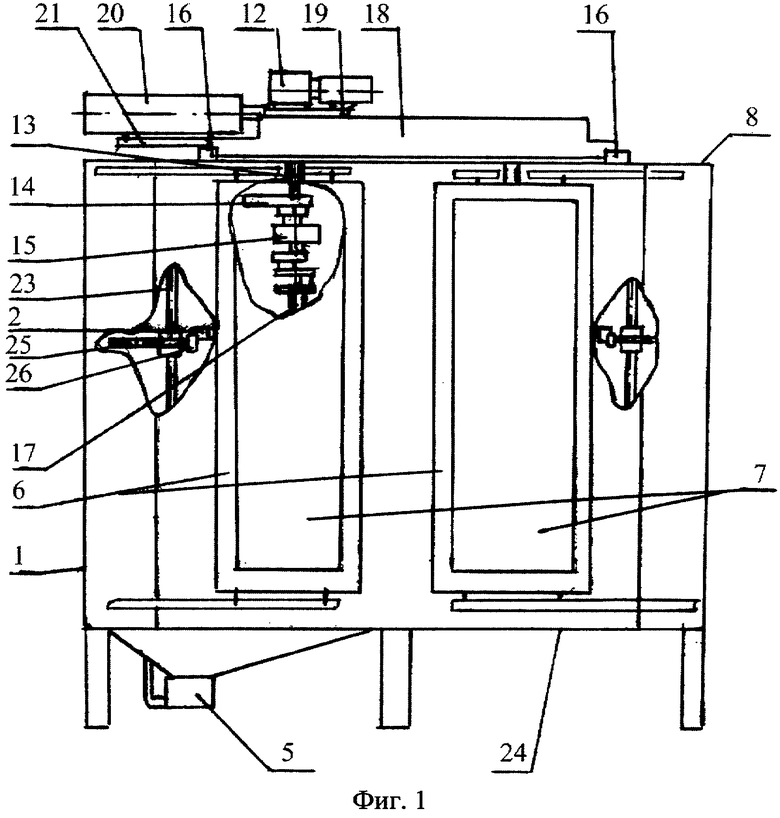

На фиг.1 изображена предлагаемая установка, вид спереди; на фиг.2 - предлагаемая установка, вид сверху, на фиг.3 - выносной элемент А на фиг.2.

Установка содержит теплозвукоизоляционную камеру 1 (фиг.1 и 2), смонтированную на станине 24, привод вращения детали, механизм перемещения детали, расположенный в верхней части установки, и устройство перемещения дробеструйного пистолета 2 и плазмотрона 3.

Теплозвукоизоляционная камера 1 имеет две разделенные перегородкой 4 секции дробеструйной обработки «Б» и плазменного напыления «А», бункер для сбора абразива 5, две сдвижные двери 6 со смотровыми окнами 7, крышку 8, в которой выполнены три соединенных между собой паза 9 для перемещения привода вращения детали и прорезь 10 для перемещения штока 11 (фиг.3) перегородки 4.

Привод вращения детали включает мотор-редуктор 12, вал 13, который соединен с центросмесителем 14, жестко связанным с патроном 15.

Механизм перемещения детали содержит две неподвижные направляющие 16, расположенные на крышке 8 перпендикулярно оси вращения детали 17, с которыми шарнирно соединена подвижная направляющая 18, на которой с возможностью перемещения установлена плита 19 крепления мотор-редуктора 12, связанная со штоком пневмоцилиндра 20, жестко закрепленным на кронштейне 21 подвижной направляющей 18. В свою очередь, подвижная направляющая 18 соединена со штоками пневмоцилиндров 22, жестко закрепленных на крышке 8.

Устройство перемещения детали выполнено в виде направляющей 23, на которой с возможностью перемещения в двух плоскостях закреплена ось 25 держателя 26.

Установка работает следующим образом.

В исходном положении I плита 19 находится в секции дробеструйной обработки. Для закрепления детали в патроне 15 дверь 6 секции дробеструйной обработки сдвигают влево. Подают сжатый воздух в пневмоцилиндры 22, которые, воздействуя на подвижную направляющую 18, выводят плиту 19 за пределы установки (положение II), при этом подача воздуха прекращается. В патрон 15 закрепляют деталь. Затем посредством подачи сжатого воздуха в пневмоцилиндры 22 плита 19 вместе с деталью перемещается в положение I, после чего дробеструйный пистолет устанавливают на необходимое расстояние от обрабатываемой поверхности. Включают привод вращения детали и производят дробеструйную обработку. Перемещение детали в секцию «А» осуществляется посредством подачи сжатого воздуха в пневмоцилиндр 20, который через шток воздействует на плиту 19, перемещая ее в секцию «А». В момент занятия деталью крайнего положения (III), когда ее ось совпадет с осью плазмотрона, подача воздуха прекращается. Плазмотрон устанавливают напротив обрабатываемой поверхности, включают привод вращения детали и наносят покрытие. Для обработки следующей шейки плиту 19 с деталью посредством пневмоцилиндра 20 перемещают в положение I, и процесс повторяется. При восстановлении шейки, ось которой не совпадает с осью дробеструйного пистолета или плазмотрона, деталь с помощью пневмоцилиндров 22 перемещают в положение II, где, используя центросмеситель 14, ось детали совмещают с осью дробеструйного пистолета или плазмотрона. Затем плиту 19 с деталью перемещают в положение I, процесс повторяется.

Смещение перегородки 4 при перемещении детали из одной секции в другую происходит посредством сектора 27, соединенного с плитой 19.

Снятие детали осуществляется в положении II напротив секции «А».

Предлагаемая установка позволяет увеличить адгезионную прочность покрытия, при этом время восстановления детали снижается за счет уменьшения времени между дробеструйной обработкой и нанесением покрытия и затраченного на установку деталей в центры.

Сравнительная характеристика установок приведена в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2287606C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ | 1999 |

|

RU2175360C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278904C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2000 |

|

RU2187575C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1995 |

|

RU2111066C1 |

| Установка для металлизации изделий | 1987 |

|

SU1595576A1 |

| Защитно-вентиляционное устройство к токарному станку для плазменно-механической обработки | 1985 |

|

SU1268373A1 |

| Установка для удаления облоя с мелких пластмассовых деталей | 1981 |

|

SU958117A1 |

Изобретение относится к установке плазменного напыления коленчатых валов и может найти применение в машиностроении. В установке теплозвукоизоляционная камера состоит из секций дробеструйной обработки и напыления, разделенных перегородкой. Механизм перемещения детали состоит из неподвижных направляющих, подвижной направляющей с кронштейном, плиты крепления мотора-редуктора, пневмоцилиндра для перемещения детали в секцию напыления и пневмоцилиндров для перемещения детали в секцию дробеструйной обработки. Неподвижные направляющие расположены на крышке теплозвукоизоляционной камеры перпендикулярно оси вращения детали. Подвижная направляющая соединена с неподвижными направляющими и на ней с возможностью перемещения установлена плита крепления мотора-редуктора, связанная со штоком пневмоцилиндра для перемещения детали в секцию напыления. Этот шток жестко закреплен на кронштейне подвижной направляющей. Упомянутая направляющая жестко соединена со штоками пневмоцилиндров для перемещения детали в секцию дробеструйной обработки, жестко закрепленных на крышке теплозвукоизоляционной камеры. Такое выполнение установки позволяет увеличить адгезионную прочность полученного покрытия за счет уменьшения времени между дробеструйной обработкой и напылением, а также снизить трудоемкость по установке детали в центрах. 3 ил., 1 табл.

Установка восстановления коленчатых валов плазменным напылением, содержащая теплозвукоизоляционную камеру с крышкой, бункер абразива, привод вращения детали с мотором-редуктором, плазматрон и дробеструйный пистолет, отличающаяся тем, что теплозвукоизоляционная камера состоит из секций дробеструйной обработки и напыления, разделенных перегородкой, а установка снабжена механизмом перемещения детали, состоящим из неподвижных направляющих, подвижной направляющей с кронштейном, плиты крепления мотора-редуктора, пневмоцилиндра для перемещения детали в секцию напыления и пневмоцилиндров для перемещения детали в секцию дробеструйной обработки, при этом неподвижные направляющие расположены на крышке теплозвукоизоляционной камеры перпендикулярно оси вращения детали, подвижная направляющая соединена с неподвижными направляющими и на ней с возможностью перемещения установлена плита крепления мотора-редуктора, связанная со штоком пневмоцилиндра для перемещения детали в секцию напыления, который жестко закреплен на кронштейне подвижной направляющей, которая жестко соединена со штоками пневмоцилиндров для перемещения детали в секцию дробеструйной обработки, жестко закрепленных на крышке теплозвукоизоляционной камеры.

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1995 |

|

RU2075535C1 |

| Установка для плазменного напыления | 1990 |

|

SU1781314A1 |

| Установка для нанесения газотермических покрытий | 1985 |

|

SU1329036A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗА | 2015 |

|

RU2607830C1 |

| Способ получения модифицированной мочевино-формальдегидной смолы | 1977 |

|

SU763368A1 |

| US 5133126 A, 28.07.1992. | |||

Авторы

Даты

2007-06-10—Публикация

2005-04-11—Подача