Изобретение относится к промышленности строительных материалов, в частности к производству стеновых изделий из опилкобетона.

Существует много способов и составов для производства опилкобетона в качестве вяжущего можно использовать как портландцемент (Патент RU №2284306 С1, опубликовано: 27.09.2006, Бюл. №27), (Патент RU №2570727 С2, опубликовано: 10.12.2015 Бюл. №34), (Патент RU №2031881 С1, Опубликовано: 27.03.1995) так и гипс (Цапаев В.А. Панюжев В.М. Состав и прочность опилкобетона на низкомарочном гипсовом вяжущем // Известия Высших учебных заведений. Строительство. 2003. №2. С. 55-58).

Недостатками опилкобетонов, изготавливаемых с использованием портландцемента является необходимость использования различных минерализаторов, позволяющих снизить негативное воздействия Сахаров, выделяющихся из древесных опилок, на процессы твердения портландцемента, длительность процесса изготовления и твердения изделий, многокомпонентность смеси (от 4 до 7 составляющих).

Применение гипсовых вяжущих при производстве легких бетонов (опилкобетонов) с использованием органических заполнителей является наиболее рентабельным и экологически чистым так как нет необходимости в предварительной обработке древесины. При этом можно использовать как высокопрочный гипс марки Г30 (Клименко М.И. Легкие бетоны на органических заполнителях. Саратов: СГУ, 1977. 160 с. ) так и строительный гипс марок Г6-Г10 (Цапаев В.А. Панюжев В.М. Состав и прочность опилкобетона на низкомарочном гипсовом вяжущем // Известия Высших учебных заведений. Строительство. 2003. №2. С. 55-58.).

Недостатками таких опилкобетонов, изготавливаемых с использованием гипсовых вяжущих, является низкая прочность изделий, обусловленная значительным количеством воды затворения.

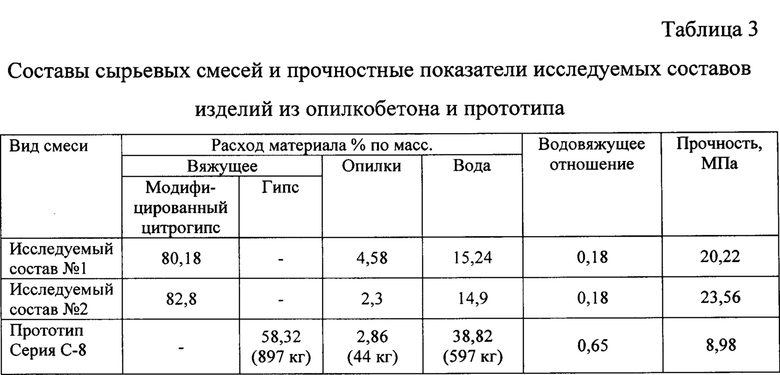

Наиболее близким к предлагаемому изобретению техническим решением принятым за прототип является состав и способ изготовления изделий из опилкобетона, изготавливаемый трамбованием штыковкой с последующем уплотнением пригрузом смеси следующего состава на 1 м3: гипсовое вяжущее марки Г6 (строительный гипс) - 897 кг (58,32% по масс); опилки - 44 кг (2,86% по масс); вода - 597 л (38,82% по масс), водогипсовое отношение (0,65) (Цапаев В.А. Панюжев В.М. Состав и прочность опилкобетона на низкомарочном гипсовом вяжущем // Известия Высших учебных заведений. Строительство. 2003. №2. С. 55-58).

Недостатком данного технического решения является необходимость обеспечения, при указанном способе формования изделий, высокого водовяжущего (водогипсового) отношения (0,65), и, как следствие, невысокая прочность получаемых изделий (8,98 МПа).

Изобретение направлено на снижение водовяжущего отношения и повышение прочности опилкобетона.

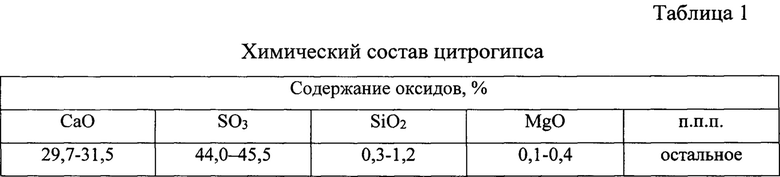

Это достигается тем, что сырьевая смесь для опилкобетона содержит модифицированное гипсовое вяжущее, полученное обжигом цитрогипса, состава, масс % СаО - 29,7-31,5, SO3 - 44,0-45,5, SiO2 - 0,3-1,2, MgO - 0,1-0,4, п.п. п. - остальное, во вращающейся печи при температуре 120-140°С, с удельной поверхностью 600-650 м2/кг; древесные опилки хвойных пород древесины со средней плотностью 500 кг/м3 и воду, при следующих массовых соотношениях, %:

модифицированный цитрогипс - 80,18-82,8;

древесные опилки - 2,3-4,58;

вода - остальное.

Способ изготовления изделий из опилкобетона, включает приготовление формовочной массы, формование, распалубку. Приготовление формовочной массы осуществляется в следующей последовательности: смешивание древесных опилок с водой, введение модифицированного цитрогипса, перемешивание до равномерного его распределяется на поверхности опилок; формование осуществляется в пресс-формах под давлением 20 МПа.

Характеристики используемых материалов.

1. Вяжущее - модифицированный цитрогипс с удельной поверхностью 600-650 м2/кг.

Вяжущее, получаем путем обжига во вращиющихся печах при 120-140°С продукта биохимического синтеза лимонной кислоты (цитрогипс). Химический состав цитрогипса представлен в таблице 1.

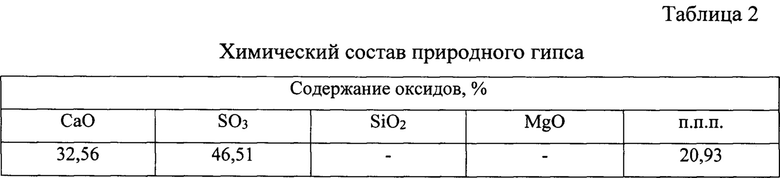

Для сравнения химический состав природного гипса представлен в таблице 2.

2. Древесные опилки из хвойных пород со средней плотностью - 500 кг/м3; истинной плотностью - 1540 кг/м3.

3. Вода ГОСТ 23732-2011 «Вода для бетонов и строительных растворов. Технические условия».

Разработанные составы сырьевых смесей и прочностные показатели исследуемых составов опилкобетона приведены в таблице 3.

Пример (таблица 3, состав 1): древесные опилки в количестве 4,58% по массе смешивают с водой, взятой в количестве 15,24% по массе. Количество воды должно обеспечивать водовяжущее отношение - 0,18. Далее вводится модифицированный цитрогипс (вяжущее) в количестве 80,18% по массе, которое в ходе перемешивания равномерно распределяется на поверхности опилок омоноличивая их. После чего полученная формовочная масса направляется в пересс-форму и производится прессование под давлением 20 МПа.

Разработанный способ изготовления изделий из опилкобетона, при предлагаемом соотношении компонентов и высокая удельная поверхность модифицированного цитрогипса способствует росту числа контактов между частицами вяжущего, при этом низкое водовяжущее отношение (вода берется в количестве достаточном для протекания химических реакции) минимизирует число пор, образующихся при испарении избыточной влаги и количество вовлеченного воздуха, что в совокупности способствует росту прочности конечных изделий.

Получаемые изделия отличаются достаточно высокими показателями распалубочной прочности - 1 МПа. Прочность изделий через 1 сутки после полного высыхания составляет 20,22-23,56 МПа, что в 2,25-2,6 раз выше, чем у прототипа.

Себестоимость вяжущего (модифицированного цитрогипса), используемого для получения разработанных составов опилкобетона в два раза ниже в сравнении со строительным гипсом из природного сырья, что способствует снижению себестоимости конечных изделий, а также позволяет значительно снизить нагрузку на окружающую среду за счет вовлечения в процесс производства техногенного сырья - отходов биохимического синтеза лимонной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОПИЛКОБЕТОНА | 2005 |

|

RU2284306C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОПИЛКОБЕТОННЫХ КИРПИЧЕЙ ^МЕТОДОМ ПОЛУСУХОГО ВИБРОПРЕССОВАНИЯ | 2012 |

|

RU2570726C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА С ДОБАВЛЕНИЕМ ЗОЛЫ-УНОСА | 2012 |

|

RU2570727C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОГО ЦИТРОГИПСА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2693808C1 |

| ПОЛИДИСПЕРСНАЯ ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С НАНОМОДИФИКАТОРОМ | 2016 |

|

RU2641349C2 |

| Сырьевая смесь для изготовления теплоизоляционного опилкобетона | 2002 |

|

RU2220925C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАННЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2787485C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАННЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2791333C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАННЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2786458C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАННЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2793098C1 |

Изобретение относится к промышленности строительных материалов, в частности к производству стеновых изделий из опилкобетона. Изобретение направлено на снижение водовяжущего отношения и повышение прочности опилкобетона. Это достигается тем, что сырьевая смесь для опилкобетона содержит модифицированное гипсовое вяжущее, полученное обжигом цитрогипса состава, масс. % СаО - 29,7-31,5, SO3 - 44,0-45,5, SiO2 - 0,3-1,2, MgO - 0,1-0,4, п.п.п. - остальное, во вращающейся печи при температуре 120-140°С, с удельной поверхностью 600-650 м2/кг; древесные опилки хвойных пород древесины со средней плотностью 500 кг/м3 и воду, при следующих массовых соотношениях, %: модифицированный цитрогипс - 80,18-82,8; древесные опилки - 2,3-4,58; вода - остальное. Способ изготовления изделий из опилкобетона включает приготовление формовочной массы, формование, распалубку. Приготовление формовочной массы осуществляется в следующей последовательности: смешивание древесных опилок хвойных пород древесины с водой, введение модифицированного цитрогипса, перемешивание до равномерного его распределения на поверхности древесных опилок; формование осуществляется в пресс-формах под давлением 20 МПа. 2 н.п. ф-лы, 3 табл.

1. Сырьевая смесь для опилкобетона, содержащая вяжущее, древесные опилки и воду, отличающаяся тем, что в составе сырьевой смеси используется модифицированное гипсовое вяжущее, полученное обжигом цитрогипса состава, масс. % СаО - 29,7-31,5, SO3 - 44,0-45,5, SiO2 - 0,3-1,2, MgO - 0,1-0,4, п.п.п. - остальное, во вращающейся печи при температуре 120-140°С, с удельной поверхностью 600-650 м2/кг; древесные опилки хвойных пород древесины со средней плотностью 500 кг/м3 при следующих массовых соотношениях, %:

модифицированный цитрогипс - 80,18-82,8;

древесные опилки - 2,3-4,58;

вода - остальное.

2. Способ изготовления изделий из опилкобетона по п. 1, включающий приготовление формовочной массы, формование, распалубку, отличающийся тем, что приготовление формовочной массы осуществляется в следующей последовательности: смешивание древесных опилок хвойных пород древесины с водой, введение модифицированного цитрогипса, перемешивание до равномерного его распределения на поверхности древесных опилок; формование осуществляется в пресс-формах под давлением 20 МПа.

| ЦАПАЕВ В.А | |||

| Состаы и прочность опилкобетона на низкомарочном гипсовом вяжущем, Известия ВУЗОВ, Строительство, 2003, с.55-58 | |||

| Сырьевая смесь | 1973 |

|

SU489731A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1992 |

|

RU2069202C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1989 |

|

RU1690332C |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ВЕЩЕСТВА | 1932 |

|

SU33445A1 |

| US 20070051281 A1, 08.03.2007. | |||

Авторы

Даты

2019-07-23—Публикация

2018-07-13—Подача