Настоящее изобретение относится к соединительному узлу цепи.

Соединительное звено цепи представляет собой механическое устройство, которое способно соединять два элемента (обычно два вала), при этом обеспечивая возможность их взаимного перемещения; таким перемещением может быть вращение или колебание.

«Гибкое соединительное звено цепи» используют для соединения двух передаточных валов на одной оси, и они способны компенсировать любое отклонение вследствие неидеальной установки и неизбежных нерегулярностей вращения.

Потери мощности, поглощаемые соединительным звеном, являются минимальными до такой степени, что они могут считаться ничтожными.

Такие соединения не заменяют универсальных шарниров, и они не приспособлены компенсировать угловые или осевые отклонения, а только вибрации и люфты, которые возникают во время вращения двух валов, которые соединены аксиально.

Техническое обслуживание и закрепление выполняются очень просто и быстро.

Указанное соединение состоит из штифта, соединенного с первым элементом (по существу первым звеном цепи), и втулки, соединенной с вторым элементом (по существу звеном цепи).

Поверхности контакта между указанным штифтом и указанной втулкой передают механическую нагрузку от одного элемента другому (т.е. они прочно связывают указанные звенья).

Когда указанное соединение подвергается воздействию нагрузки, штифт стремится сгибаться, что приводит к концентрации нагрузки на поверхностях контакта уменьшенного размера (нагрузка по существу будет прикладываться на края).

Уменьшение поверхности контакта (и вследствие этого локализация нагрузки) приводит к увеличению износа подвергающихся воздействию деталей с последующим быстрым ухудшением качества соединения.

Данное обстоятельство определяет необходимость чрезмерного увеличения размеров соединительных звеньев (в частности штифтов), для того чтобы обеспечить требуемые уровни рабочих характеристик, при этом минимизируя износ.

В качестве альтернативы, указанное соединение может быть использовано при более низких скоростях по сравнению с расчетными скоростями во всех случаях, в которых к штифту может быть приложена нагрузка, превышающая заданную пороговую величину.

Во всяком случае максимальным риском, с которым можно сталкиваться в обычных соединительных узлах, является остановка, вызываемая повреждением или изнашиванием штифта.

Известные из уровня техники документы US 6485116 и US 6846051 компании Caterpillar Inc., раскрывают технические решения, направленные на устранение вышеуказанных проблем.

Данные решения предусматривают применение специальных втулок сложной формы, которые минимизируют явление износа за счет более равномерного распределения нагрузки.

Вопреки этому, данные решения для реализации требуют применения втулок, которые сложны в изготовлении, а поскольку такие детали в соединении предусмотрены в больших количествах, такая сложность изготовления приводит к высокой общей стоимости конечного изделия.

Основной задачей настоящего изобретения является решение вышеуказанных проблем посредством создания соединительного узла цепи, который приспособлен для надлежащего распределения нагрузок.

В рамках данной задачи, целью изобретения является создание соединительного узла цепи, который подвергается низким степеням износа.

Другой целью изобретения является создание соединительного узла цепи, который использует детали, которые являются простыми в изготовлении.

Другой целью изобретения является создание соединительного узла цепи, который образован посредством деталей с по существу другой конфигурацией формы по сравнению с обычными узлами.

Другой целью изобретения является создание соединительного узла цепи, который является недорогим, просто и рационально реализуемым и безопасным в использовании.

Эта задача и эти и другие цели, которые в дальнейшем станут более понятными, достигаются посредством соединительного узла цепи типа, содержащего штифт, выполненный за одно целое с по меньшей мере одним соответствующим первым звеном цепи, и втулку, выполненную за одно целое с по меньшей мере одним соответствующим вторым звеном цепи, причем указанный штифт и указанная втулка являются соосными, причем указанный узел отличается тем, что указанная втулка имеет постоянный внутренний диаметр, между указанным штифтом и указанной петлей вставлено по меньшей мере одно упругое кольцо, которое по существу выровнено с участком втулки, который связан с соответствующим вторым звеном цепи.

Другие характеристики и преимущества изобретения станут более понятными из описания предпочтительного, но не единственного, варианта осуществления соединительного узла цепи в соответствии с изобретением, который показан в качестве неограничивающего примера в прилагаемых чертежах, из которых:

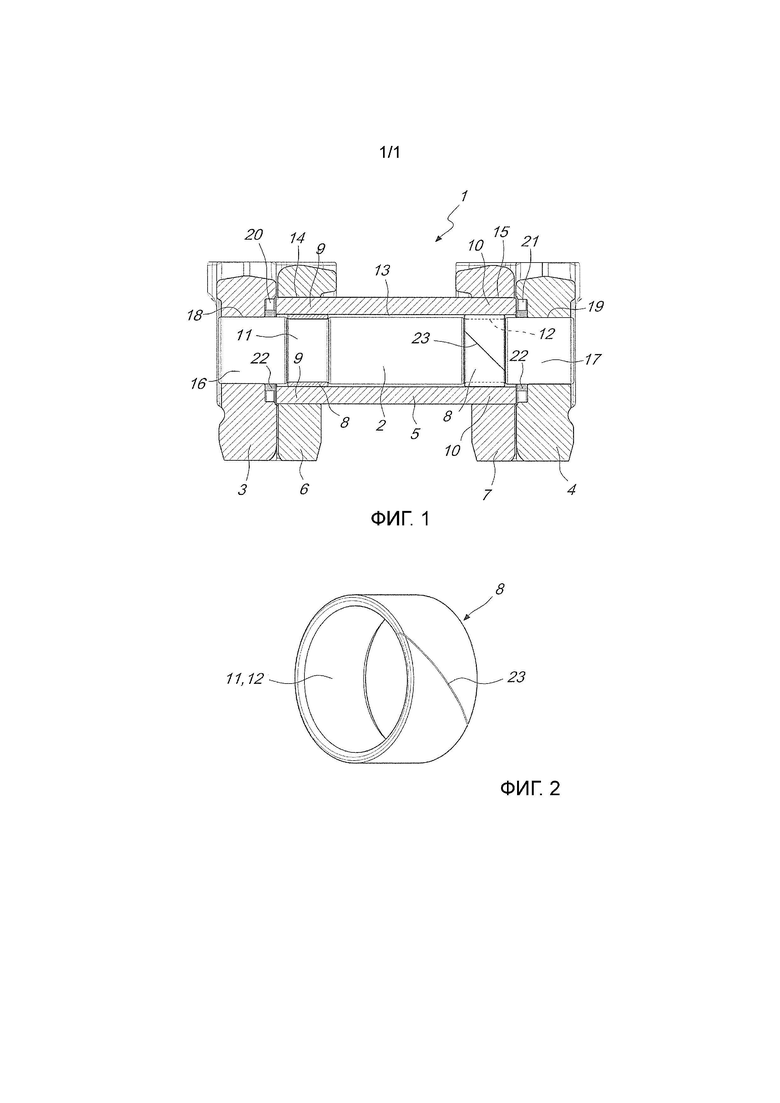

Фиг.1 представляет собой вид спереди в разрезе, выполненном в продольной плоскости, соединительного узла цепи в соответствии с изобретением;

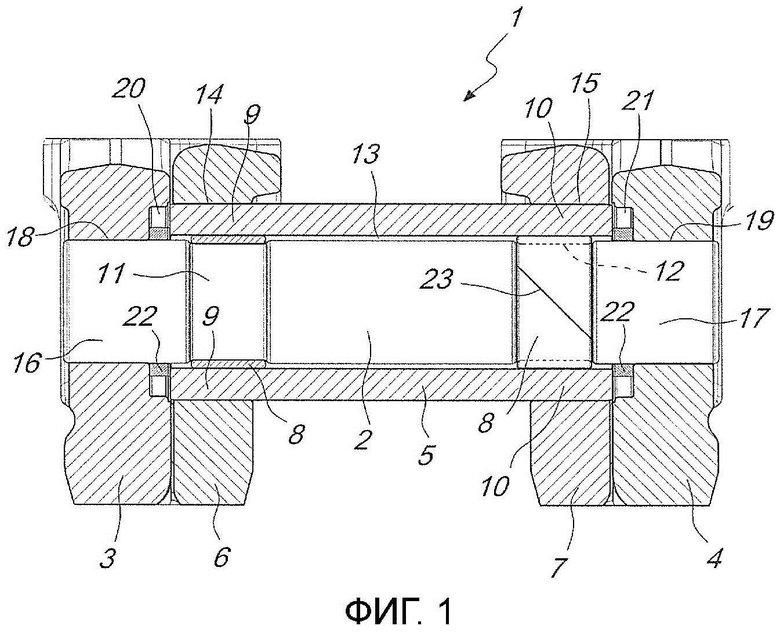

Фиг.2 представляет собой общий вид упругого кольца соединительного узла цепи в соответствии с изобретением.

Со ссылкой на чертежи, ссылочная позиция 1 обозначает в целом соединительный узел цепи.

Соединительный узел 1 цепи содержит штифт 2, который выполнен за одно целое с по меньшей мере одним соответствующим первым звеном 3, 4 цепи, и втулку 5, которая выполнен за одно целое с по меньшей мене одним соответствующим вторым звеном 6, 7 цепи.

Штифт 2 и втулка 5 являются соосными и, в частности, штифт 2 в конфигурации для использования, вставлен во внутреннюю полость втулки 5.

Втулка 5 имеет постоянный внутренний диаметр.

В частности, втулка 5 может быть образована посредством идеально цилиндрического корпуса: данная геометрическая характеристика позволяет изготавливать ее просто и дешево.

Экономичность данного типа втулок 5 приводит в результате к общему снижению стоимости соединительного узла 1, который может содержать некоторое, возможно значительное, количество втулок 5.

Кроме того, цилиндрическая деталь, по существу не содержащая геометрических и размерных особенностей, по существу не содержит точек, вызывающих разрушение, а это особенно полезно, если соединение 1 подвергается воздействию больших механических нагрузок.

Необходимо отметить, что, в соответствии с изобретением, между штифтом 2 и втулкой 5 вставлено по меньшей мере одно упругое кольцо 8, которое будет по существу выровнено с участком 9, 10 втулки 5, который связан с соответствующим вторым звеном 6, 7 цепи.

С конкретной ссылкой на вариант осуществления, который является особенно эффективным и простым для сборки, штифт 2 содержит по меньшей мере один соответствующий участок 11, 12 с уменьшенным диаметром для устойчивого размещения по меньшей мере одного соответствующего упругого кольца 8.

На этапе сборки упругое кольцо 8 можно установить на штифт 2 посредством принудительного скольжения вдоль него до тех пор, пока оно не достигнет соответствующего участка 11, 12, в котором оно будет оставаться захваченным.

Необходимо отметить, что, в соответствии с наиболее предпочтительным с точки зрения реализации вариантом осуществления, штифт 2 будет выполнен за одно целое с по меньшей мере двумя соответствующими, взаимно противоположными первыми звеньями 3 и 4 цепи.

Аналогично, втулка 5 будет также выполнена за одно целое с по меньшей мере двумя соответствующими вторыми звеньями 6, 7 цепи.

Необходимо отметить, что в таком случае будет предусмотрено по меньшей мере два упругих кольца 8, каждое из которых выровнено с участком 9 и 10 втулки 5, который связан с соответствующими вторыми звеньями 6, 7 цепи.

С конкретной ссылкой на такой вариант осуществления, необходимо отметить, что штифт, исходя из вышеизложенного, будет содержать по меньшей мере две соответствующих участка 11 и 12 с уменьшенным диаметром.

Каждый участок 11, 12 будет приспособлен для устойчивого размещения по меньшей мере одного соответствующего упругого кольца 8.

Такие участки 11 и 12 будут выровнены с участками 9 и 10 втулки, которые связаны с соответствующими вторыми звеньями 6 и 7 цепи.

Так же важно отметить, что внутренний диаметр каждой втулки 5 больше наружного диаметра соответствующего штифта 2.

Кольцевая камера 13, образованная между втулкой 5 и штифтом 2, будет соответственно приспособлена для размещения смазки типа масла, густой смазки и т.п.

Таким образом, части, которые подвергаются относительному перемещению, будут всегда надлежащим образом смазаны, таким образом минимизируя трение и износ.

Для того чтобы гарантировать, что соединительный узел 1 является прочным и, следовательно, способен легко выдерживать механические напряжения, которые будут возникать во время его использования, наружный диаметр втулки 5, на ее участках 9, 10, которые выполнены за одно целое с соответствующим вторым звеном 6, 7, больше чем диаметр соответствующего приемного отверстия 14, 15, предусмотренного на указанном по меньшей мере одном втором звене 6, 7.

Таким образом, участки 9, 10 втулки 5 будут закреплены посредством натяга в соответствующих отверстиях 14, 15 соответствующего второго звена 6, 7.

Аналогично, наружный диаметр штифта 2, в его части 16, 17, которая выполнен за одно целое с соответствующим первым звеном 3, 4, больше чем диаметр соответствующего приемного отверстия 18, 19, предусмотренного на указанном по меньше мере одном первом звене 3, 4.

Таким образом, части 16 и 17 штифта 2 будут также закреплены посредством натяга в соответствующих отверстиях 18, 19 соответствующего первого звена 3, 4.

Необходимо также отметить, что указанное по меньшей мере одно первое звено 3, 4, на его поверхности, обращенной к и расположенной рядом с указанным по меньшей мере одним вторым звеном 6, 7, содержит по меньшей мере одно гнездо 20, 21 для размещения по меньшей мере одной перегородки 22 для закрытия кольцевой камеры 13, образованной между втулкой 5 и штифтом 2.

Если нет необходимости обеспечивать герметичное закрытие кольцевой камеры 13, то закрывающая перегородка может быть выполнена из полимерного материала (в частности, может быть использован полиуретан) или из металлического материала (в частности может быть использована сталь).

Если же нужно обеспечить герметичное закрытие кольцевой камеры 13, образованной между внутренней поверхностью втулки 5 и внешней поверхностью штифта 2, то указанная по меньшей мере одна закрывающая перегородка 22 будет выполнена из материала типа эластомера.

Необходимо отметить, что для создания перегородок 22, приспособленных для выполнения функции уплотняющих прокладок, помимо природных эластомеров и синтезированных полимерных эластомеров, можно также применять силиконовые материалы.

В этом случае, благодаря наличию уплотняющих перегородок 22, можно удерживать в кольцевой камере 13 заданное количество смазки, таким образом способствуя скольжению деталей при относительном перемещении.

Необходимо также отметить, что каждое упругое кольцо 8 предпочтительно может иметь внутренний диаметр, который значительно больше диаметра соответствующего участка 11, 12 с уменьшенным диаметром, в котором оно размещается, и внешний диметр которой значительно меньше соответствующего участка 9, 10 втулки 5, связанного с соответствующим вторым звеном 6, 7 цепи, к которому оно примыкает. Наличие данного зазора будет способствовать относительным перемещениям, таким образом минимизируя трение и износ. Кроме того, данный зазор также обеспечивает более равномерное и регулярное распределение смазки внутри кольцевой камеры 13, характеристику, которая дополнительно минимизирует трение и износ.

В соответствии с вариантом осуществления, который является особенно простым для сборки (который вызывает общее снижение стоимости изготовления соединительного узла 1), каждое упругое кольцо 8 содержит сквозную щель 23.

Такая щель 23 расположена в плоскости, которая наклонена относительно оси симметрии кольца 8 под углом, по существу находящимся в пределах от 30° и 60°, предпочтительно применяют щели 23, расположенные под углом 45°.

Наличие щели 23 с указанным конкретным углом наклона обеспечивает более равномерное распределение нагрузок на кольцо 8, в частности вблизи указанной щели 23.

Необходимо также отметить, что каждое упругое кольцо 8, если соединение 1, в котором оно установлено, подвергается воздействию больших механических нагрузок, будет иметь твердость поверхности по шкале «С» Роквелла выше 60 (в частности, даже выше 62).

Единица измерения твердости по шкале «С» Росвелла относится непосредственно к шкале твердости по Роквеллу, в которой индентор (т.е. инструмент, которым он оказывает испытательное давление на поверхность испытуемой детали) представляет сбой алмазный конус с углом раскрытия, равным 120°.

Таким образом, необходимо отметить, что указанная выше величина твердости поверхности кольца 8 является очень высокой и приспособлена для минимизации деформаций его поверхности, подвергаемых воздействию механической нагрузки.

Необходимо также отметить, что внешняя поверхность и внутренняя поверхность каждого упругого кольца 8 имеет шероховатость меньше 0,3 мкм (предпочтительно, меньше 0,2 мкм). Данная характеристика способствует увеличению скользящей способности таких поверхностей.

Необходимо отметить, что участки 9 и 10 втулки 5 будут выступать наружу относительно упругих колец 8, образуя две концевые опоры в консольном размещении для втулки 5: упругие кольца 8 будут контактировать не с концами соответствующей втулки 5, а с ее центральной частью, и данная характерная особенность способствует выравниванию распределения механических нагрузок, которым подвергается соединительный узел 1.

С конкретной ссылкой на конкретные варианты осуществления настоящего изобретения, необходимо отметить, что упругие кольца 8 могут также иметь наружный диаметр, превышающий 4 м (радиус больше 2000 мм).

Таким образом, предлагаемый соединительный узел 1 обладает очень высокой стойкостью к износу относительно узла, предлагаемого в соответствии с существующим уровнем техники.

Кроме того, в узле 1 в соответствии с настоящим изобретением распределение механических нагрузок осуществляется на более значительных поверхностях штифта 2, таким образом снижая риск концентрированных нагрузок. К тому же упругое кольцо 8, благодаря своей геометрии, подвергается воздействию только сжимающих нагрузок, и поэтому, если оно изготовлено с очень высокими величинами твердости поверхности, оно будет идеально приспособлено для оптимального выдерживания усилий, которые вызывают износ.

К тому же описанный вариант конструкции позволяет иметь между штифтом 2 и втулкой 5 зазор, который больше чем в обычных решениях для реализации (посредством образования кольцевой камеры 13), таким образом позволяя вводить большее количество смазки (обычно масла), чем это возможно в обычных соединительных узлах; это обеспечивает более эффективную смазку и более интенсивный отвод тепла из участков, подвергающихся воздействию больших нагрузок.

Предпочтительно, настоящее изобретение решает вышеописанные проблемы посредством создания соединительного узла 1 цепи, который приспособлен для надлежащего распределения нагрузок: это возможно благодаря наличию втулки 5 с постоянным внутренним диаметром, упругих колец 8 с особыми геометрическими и структурными характеристиками (описанными выше) и благодаря имеющемуся между штифтом 2 и втулкой 5 зазору, который образует кольцевую камеру 13, которая способна вмещать в себя смазку, таким образом способствуя равномерному распределению нагрузок (в результате чего заедание и трение будет по существу предотвращено).

Предпочтительно, соединительный узел 1 цепи в соответствии с изобретением будет подвергаться малым степеням износа, и поэтому он отличается средним сроком службы, который превышает срок службы обычных соединений.

Предпочтительно, соединительный узел 1 цепи использует детали, которые просты в изготовлении, позволяя минимизировать стоимость изготовления и сборки соединительного узла 1.

Предпочтительно, соединительный узел 1 цепи состоит из деталей с по существу другой конфигурацией формы, отличающейся от обычных узлов, и поэтому позволяет осуществлять мгновенную и четкую идентификацию конкретного изделия приобретателями.

Предпочтительно, соединительный узел 1 цепи отличается в целом низкой стоимостью и реализуется просто и рационально, что делает соединительный узел безопасным в использовании.

Придуманное таким образом изобретение допускает множество модификаций и изменений, которые все находятся в пределах объема прилагаемой формулы изобретения. Кроме того, все детали могут быть заменены другими, технически эквивалентными элементами.

В показанных вариантах осуществления отдельные характеристики, показанные в связи с конкретными примерами, в действительности могут быть заменены другими, отличающимися характеристиками, существующими в других вариантах осуществления.

На практике, используемые материалы, а также размеры, могут быть любыми, соответствующими требованиям и уровню техники.

Там, где технические элементы, указанные в любом пункте формулы, сопровождаются ссылочными позициями и/или символами, данные ссылочные позиции и/или символы включены с единственной целью улучшить понятность формулы изобретения, и, следовательно, такие ссылочные позиции и/или символы не оказывают никакого ограничивающего эффекта на толкование каждого элемента, обозначенного в качестве примера такими ссылочными позициями и/или символами.

Изобретение относится к цепям, а более конкретно к соединительным узлам цепи. Соединительный узел (1) цепи, содержащий штифт (2), звенья (3, 4 и 6,7) цепи, втулку (5) и по меньшей мере одно упругое кольцо (8). Штифт (2) выполнен за одно целое с по меньшей мере одним соответствующим первым звеном (3, 4) цепи. Втулка (5) выполнена за одно целое с по меньшей мере одним соответствующим вторым звеном (6, 7) цепи. Штифт (2) и втулка (5) являются соосными. Втулка (5) имеет постоянный внутренний диаметр. Между штифтом (2) и втулкой (5) вставлено по меньшей мере одно упругое кольцо (8). Упругое кольцо (8) имеет внутренний диаметр, значительно больший, чем диаметр соответствующего участка (11, 12) с уменьшенным диаметром, в котором оно размещается, и наружный диаметр, который значительно меньше, чем соответствующий участок (9, 10) втулки (5). Достигается снижение износа. 10 з.п. ф-лы, 2 ил.

1. Соединительный узел цепи, содержащий штифт (2), выполненный за одно целое с по меньшей мере одним соответствующим первым звеном (3, 4) цепи, и втулку (5), выполненную за одно целое с по меньшей мере одним соответствующим вторым звеном (6, 7) цепи, причем указанный штифт (2) и указанная втулка (5) являются соосными, причем указанная втулка (5) имеет постоянный внутренний диаметр, причем между указанным штифтом (2) и указанной втулкой (5) расположено по меньшей мере одно упругое кольцо (8), которое по существу выровнено с участком (9, 10) втулки (5), который связан с соответствующим вторым звеном (6, 7) цепи,

отличающийся тем, что указанный штифт (2) содержит по меньшей мере один соответствующий участок (11, 12) с уменьшенным диаметром для устойчивого размещения по меньшей мере одного соответствующего упругого кольца (8),

при этом указанное упругое кольцо (8) имеет внутренний диаметр, который значительно больше, чем диаметр соответствующего участка (11, 12) с уменьшенным диаметром, в котором оно размещается, и наружный диаметр, который значительно меньше, чем соответствующий участок (9, 10) втулки (5), связанный с соответствующим вторым звеном (6, 7) цепи, к которому оно примыкает, причем указанное упругое кольцо (8) выполнено с возможностью минимизации деформаций его поверхности, подвергаемой воздействию механической нагрузки.

2. Соединительный узел цепи по п. 1, отличающийся тем, что указанный штифт (2) выполнен за одно целое с по меньшей мере двумя соответствующими, взаимно противоположными первыми звеньями (3, 4) цепи, а указанная втулка (5) выполнена за одно целое с по меньшей мере двумя соответствующими вторыми звеньями (6, 7) цепи, при этом предусмотрено по меньшей мере два указанных упругих кольца (8), каждое из которых выровнено с участками (9, 10) указанной втулки (5), которые связаны с соответствующими вторыми звеньями (6, 7) цепи.

3. Соединительный узел цепи по пп. 1, 2, отличающийся тем, что указанный штифт (2) содержит по меньшей мере два соответствующих участка (11, 12) с уменьшенным диаметром, каждый участок для устойчивого размещения по меньшей мере одного соответствующего упругого кольца (8), причем указанные участки (11, 12) выровнены с участками указанной втулки (5), которые связаны с соответствующими вторыми звеньями (6, 7) цепи.

4. Соединительный узел цепи по п. 1, отличающийся тем, что внутренний диаметр каждой указанной втулки (5) больше наружного диаметра указанного штифта (2), при этом между указанной втулкой (5) и указанным штифтом (2) образована кольцевая камера (13), вмещающая смазку типа масла, густой смазки и т.п.

5. Соединительный узел цепи по п. 1, отличающийся тем, что наружный диаметр указанной втулки (5), на ее участке (9, 10), который выполнен за одно целое с соответствующим вторым звеном (6, 7), больше, чем диаметр соответствующего приемного отверстия (14, 15), расположенного на указанном по меньшей мере одном втором звене (6, 7), при этом указанная втулка (5) закреплена посредством натяга в указанном отверстии (14, 15) указанного по меньшей мере одного второго звена (6, 7).

6. Соединительный узел цепи по п. 1, отличающийся тем, что наружный диаметр указанного штифта (2), в его части (16, 17), которая выполнена за одно целое с соответствующим первым звеном (3, 4), больше, чем диаметр соответствующего приемного отверстия (18, 19), расположенного на указанном по меньшей мере одном первом звене (3, 4), при этом указанный штифт (2) закреплен посредством натяга в указанном отверстии (18, 19) указанного по меньшей мере одного первого звена (3, 4).

7. Соединительный узел цепи по п. 4, отличающийся тем, что указанное по меньшей мере одно первое звено (3, 4), на его поверхности, обращенной к и расположенной рядом с указанным по меньшей мере одним вторым звеном (6, 7), содержит по меньшей мере одно приемное гнездо (20, 21) для по меньшей мере одной перегородки (22) для закрытия кольцевой камеры (13), образованной между указанной втулкой (5) и указанным штифтом (2).

8. Соединительный узел цепи по пп. 4, 7, отличающийся тем, что указанная по меньшей мере одна перегородка (22) для закрытия кольцевой камеры (13), образованной между указанной втулкой (5) и указанным штифтом (2), представляет собой прокладку для герметичного уплотнения указанной кольцевой камеры (13), выполненную из материала типа эластомера.

9. Соединительный узел цепи по пп. 1-8, отличающийся тем, что каждое указанное упругое кольцо (8) содержит сквозную щель (23), причем указанная щель (23) расположена в плоскости, которая наклонена относительно оси симметрии кольца (8) под углом, по существу находящимся в пределах от 30 до 60°.

10. Соединительный узел цепи по пп. 1-9, отличающийся тем, что каждое указанное упругое кольцо (8) имеет твердость поверхности по шкале «С» Роквелла выше 60, со ссылкой на шкалу твердости по Роквеллу, в которой индентор представляет собой алмазный конус с углом раскрытия, равным 120°.

11. Соединительный узел цепи по пп. 1-10, отличающийся тем, что внешняя поверхность и внутренняя поверхность каждого указанного упругого кольца (8) имеют шероховатость меньше 0,3 мкм.

| US 4199199 A1, 22.04.1980 | |||

| US 3948574 A1, 06.04.1976 | |||

| US 4764035 A1, 16.08.1988 | |||

| US 5829850 A1, 03.11.1998 | |||

| ПЛАСТИНЧАТОЕ ПОЛОТНО ГРОХОТА СО СМАЗКОЙ ШАРНИРНОГО СОЕДИНЕНИЯ | 2015 |

|

RU2591859C1 |

| Гусеничная цепь транспортного средства | 1977 |

|

SU652024A1 |

Авторы

Даты

2019-07-23—Публикация

2015-07-10—Подача