ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение относится к мультимодальной смеси полимеров. Также настоящее изобретение относится к клеям-расплавам, содержащим одну или более мультимодальных смесей полимеров, по меньшей мере один придающий липкость агент, по меньшей мере один воск, необязательно, по меньшей мере один агент зародышеобразования и, необязательно, по меньшей мере один пластификатор. Клеи, содержащие мультимодальные смеси полимеров согласно настоящему изобретению, сочетают в себе превосходную адгезию при низких температурах и короткие времена схватывания, без потребности в функционализированном воске для улучшения характеристик. Клеи-расплавы находят конкретное применение в областях упаковки, обертки, термосклеивания, присоединения горловин и трубочек для напитков. Следует учесть, что можно применять такие упаковочные изделия, как, например, картонные коробки, контейнеры, упаковочные корзины, ящики, ящики из гофрированного картона или поддоны. Конкретнее, такие упаковочные изделия можно применять, например, для зерновых продуктов, печенья, упаковки напитков, замороженных продуктов питания. Дополнительные не относящиеся к упаковке примеры применения включают переплетное дело и склеивание фильтров. Клеи согласно настоящему описанию также подходят для предварительного нанесения покрытия и соответствующих конечных применений с повторным расплавлением («восстановлением»), например, для закрытия мешков и заклеивания боковых швов.

УРОВЕНЬ ТЕХНИКИ

[002] Компоненты клеевой композиции, такие как базовые полимеры, придающие липкость агенты и воски, обычно обеспечивают в виде отдельных компонентов для изготовления состава клеевой композиции. Для систем нанесения клея-расплава (КР), базовый полимер часто поставляют в виде твердых гранул, которые можно расплавлять и объединять с другими компонентами клея.

[003] Клеи-расплавы, применяемые в упаковочной отрасли, должны обеспечивать высокую адгезию к различным подложкам в широком диапазоне температур, от температур ниже нуля до температур выше комнатной температуры. Указанные клеи обычно применяют на упаковочных линиях, работающих на очень высокой скорости, где время обработки и, следовательно, времена сжатия склеиваемых деталей, является очень коротким. Следовательно, для успешного применения на указанных линиях необходимо, чтобы клей имел короткое время схватывания.

[004] По причине краткосрочной и долгосрочной доступности других широко применяемых видов сырья, необходимо увеличивать число полимеров, применяемых в составах клеев-расплавов. Полимеры и сополимеры на основе этилена применяли в клеях-расплавах в течение многих лет, благодаря свойственной им высокой скорости схватывания. К сожалению, высокая вязкость таких полимеров требует применения дополнительного дорогостоящего сырья в довольно больших количествах (обычно свыше 50 %).

[005] Полипропилен и сополимеры пропилена также являются привлекательными по причине доступности и стоимости мономеров. К сожалению, полимеры на основе пропилена обычно обеспечивают или хорошую адгезию и низкую скорость схватывания, или плохую адгезию, но хорошую скорость схватывания. Хотя для улучшения адгезии и/или скорости схватывания можно применять функционализированные воски (например, воски, модифицированные малеиновым ангидридом), они оказывают отрицательное влияние на термическую стабильность и нарушают работу упаковочных линий из-за обугливания клея в клеерасплавителе и закупорки сопла для нанесения клея.

[006] Сополимеры этилена-винилацетата (ЭВА) предлагали в качестве базовых полимеров для клеев из-за их широкой совместимости с другим сырьем, уровня технологических характеристик и стоимости. К сожалению, термическая стабильность продуктов на основе ЭВА ограничена, что приводит к нежелательному простою машины для очистки или замены деталей. Кроме того, материалы на основе ЭВА, как и другие добавки, применяемые в составах, имеют нестабильную доступность на рынке и нестабильные цены.

[007] Сополимеры на основе пропилена являются предпочтительными по сравнению с полимерами на основе ЭВА, поскольку их лучшая термическая стабильность может уменьшить время простоя машин. В ряде ссылок предлагают способы сократить время схватывания этого типа полимеров, но, к сожалению, адгезия таких рецептур ограничена, из-за чего их слишком сложно применять для соединения таких подложек, как например, лакированные панели. Примеры композиций базовых полимеров для применений для КР и способы получения таких базовых полимеров описаны в патентах США №№7294681 и 7524910, и в WO 2013/134038, содержание которых включено в настоящую заявку посредством ссылок. Различные полимеры, описанные в указанных патентах и/или полученные при помощи способов, описанных в указанных патентах, продаются компанией ExxonMobil Chemical Company как полимеры LINXAR™.

[008] Кроме того, в течение многих лет были коммерчески доступны клеи на основе металлоценовых сополимеров этилена-октена. Указанные клеи имеют очень короткое время схватывания, но отличаются отсутствием хорошей адгезии при низкой температуре. Также были коммерчески доступны клеи на основе металлоценовых сополимеров пропилена-гексена. Хотя указанные клеи имеют достаточно короткое время схватывания, они также обладают плохой адгезией, особенно при низкой температуре.

[009] Следовательно, существует потребность в клее-расплаве на основе пропилена, обладающем одновременно хорошей адгезией, включая адгезию при относительно низких температурах, и коротким временем схватывания, при условии отсутствия ухудшения других свойств, таких как термическая стабильность и обрабатываемость.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0010] Согласно настоящему описанию, было обнаружено, что определенные мультимодальные смеси полимеров и/или сополимеров пропилена, показывающие по меньшей мере 3 фракции при фракционировании при элюировании с повышением температуры, обеспечивают подходящие клеи-расплавы, имеющие высокий, но сбалансированный уровень адгезии и скорости схватывания, а также улучшенную термическую стабильность, приводящую к меньшему нежелательному простою перерабатывающего оборудования. В одном из вариантов реализации мультимодальные смеси полимеров имеют температуру элюирования полимера с наибольшей кристалличностью выше 70°С.

[0011] Один из аспектов настоящего изобретения относится к мультимодальной смеси полимеров, содержащей по меньшей мере три фракции, определяемые при помощи фракционирования при элюировании с повышением температуры. Указанная смесь содержит:

[0012] первый полимер на основе пропилена, причем указанный первый полимер на основе пропилена представляет собой гомополимер пропилена или сополимер пропилена и по меньшей мере одного звена, выбранного из группы, состоящей из этилена и С4-С20 альфа-олефина;

[0013] второй полимер на основе пропилена, причем указанный второй полимер на основе пропилена представляет собой гомополимер пропилена или сополимер пропилена и по меньшей мере одного звена, выбранного из группы, состоящей из этилена и С4-С20 альфа-олефина; причем указанный второй полимер на основе пропилена отличается от указанного первого полимера на основе пропилена;

[0014] третий полимер на основе пропилена, причем указанный третий полимер на основе пропилена представляет собой гомополимер пропилена или сополимер пропилена и по меньшей мере одного звена, выбранного из группы, состоящей из этилена и С4-С20 альфа-олефина; причем указанный третий полимер на основе пропилена отличается от указанных первого полимера на основе пропилена и второго полимера на основе пропилена;

[0015] причем указанная мультимодальная смесь полимеров имеет средневесовую молярную массу (Mw) от примерно 5000 г/моль до примерно 250000 г/моль; и

[0016] причем, будучи подвергнута фракционированию при элюировании с повышением температуры, указанная мультимодальная смесь полимеров демонстрирует:

[0017] первую фракцию, растворимую при -15°С в ксилоле или дихлорбензоле, причем указанная первая фракция имеет содержание изотактических (мм) триад от примерно 55 мол. % до примерно 85 мол. %;

[0018] вторую фракцию, нерастворимую при -5°С в ксилоле или дихлорбензоле и растворимую при 40°С в ксилоле или дихлорбензоле, и

[0019] третью фракцию, нерастворимую при 70°С в ксилоле или дихлорбензоле, причем указанная третья фракция имеет содержание изотактических (мм) триад от примерно 85 мол. % до примерно 98 мол. %.

[0020] Другой аспект настоящего изобретения относится к композиции клея-расплава, содержащей:

1) от примерно 40 до примерно 97% по массе вышеописанной мультимодальной смеси полимеров;

2) от примерно 1 до примерно 30% по массе по меньшей мере одного придающего липкость агента;

3) от примерно 1 до примерно 30% по массе по меньшей мере одного воска;

4) необязательно, от примерно 0,01 до примерно 0,5% по массе по меньшей мере одного агента зародышеобразования; и

5) необязательно, от примерно 0,01 до примерно 5% по массе по меньшей мере одного пластификатора;

где соответствующие % по массе указаны относительно общей массы композиции клея-расплава.

[0021] Другие объекты и выгоды настоящего изобретения будут более понятны специалисту в данной области техники из следующего подробного описания, где показаны и описаны только предпочтительные варианты реализации, с целью иллюстрации наилучшего пути осуществления. При реализации настоящего изобретения возможны другие различные варианты реализации, и некоторые их части можно модифицировать в различных очевидных пределах, не выходя за рамки настоящего изобретения. Следовательно, настоящее описание следует рассматривать как иллюстративное, но не как ограничительное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

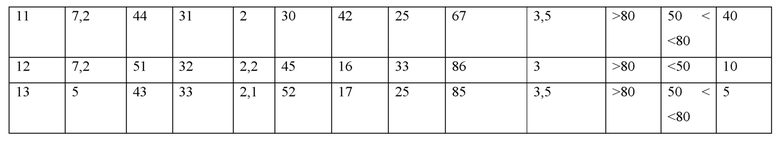

[0022] На фигуре 1 показан уровень характеристик клея на основе коммерчески доступного сополимера С3/С6, по сравнению с предпочтительным диапазоном характеристик.

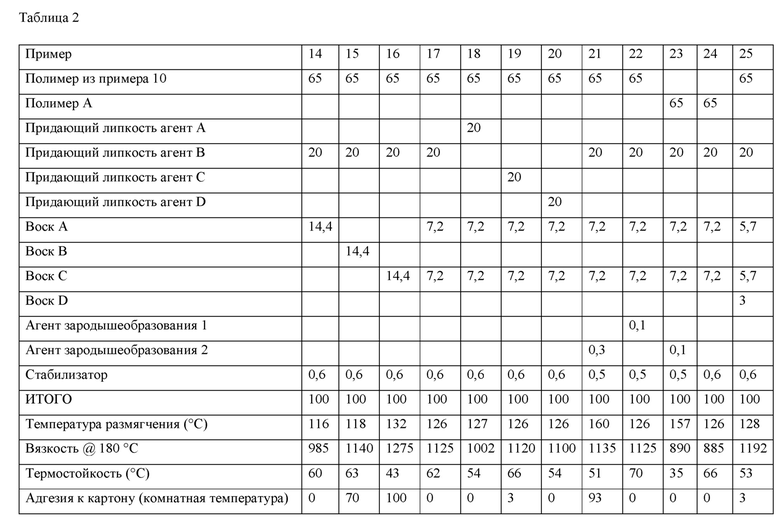

[0023] На фигуре 2 показана зависимость времени схватывания и температуры, при которой тангенс дельта (переход из жидкости в гель) равен 1; чем выше указанная температура, тем короче время схватывания. Указанная температура зависит от сокристаллизации трех полимерных фракций в смеси согласно настоящему изобретению.

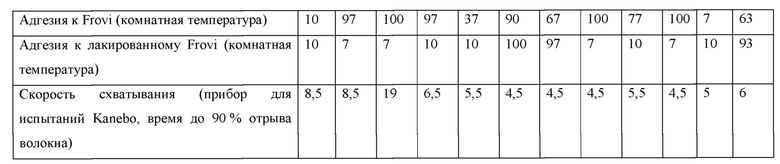

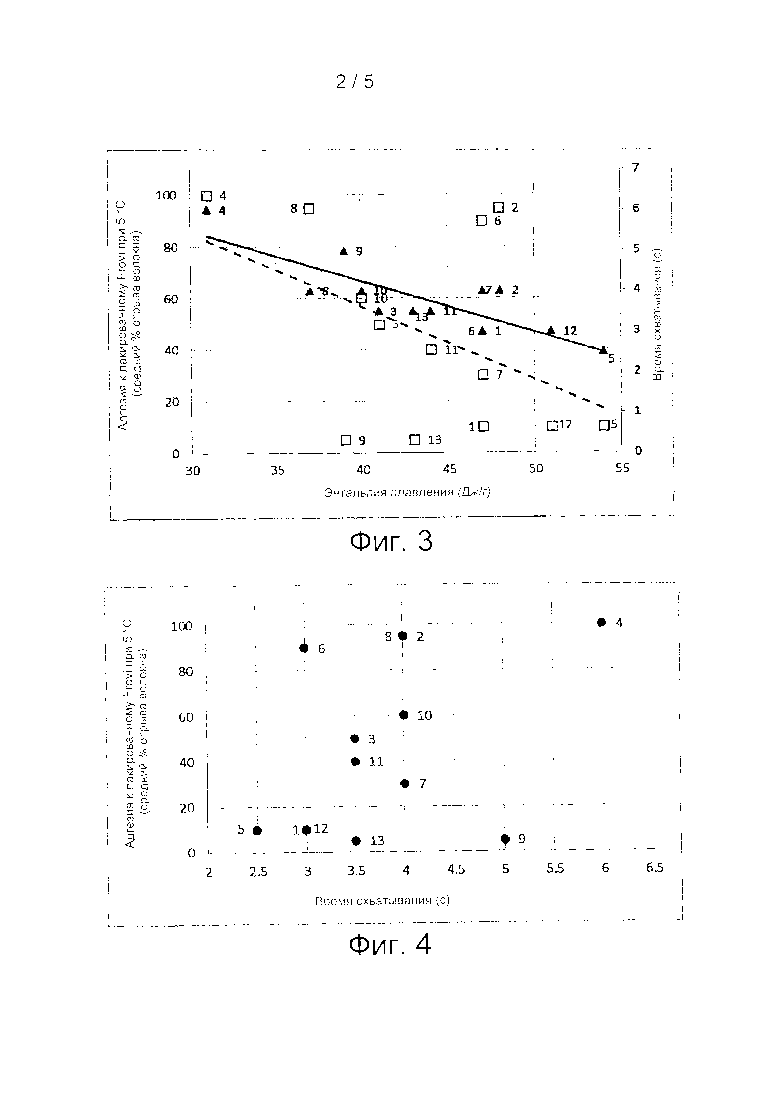

[0024] На фигуре 3 показана диаграмма зависимости клеящей способности и скорости схватывания от общей кристалличности полимеров.

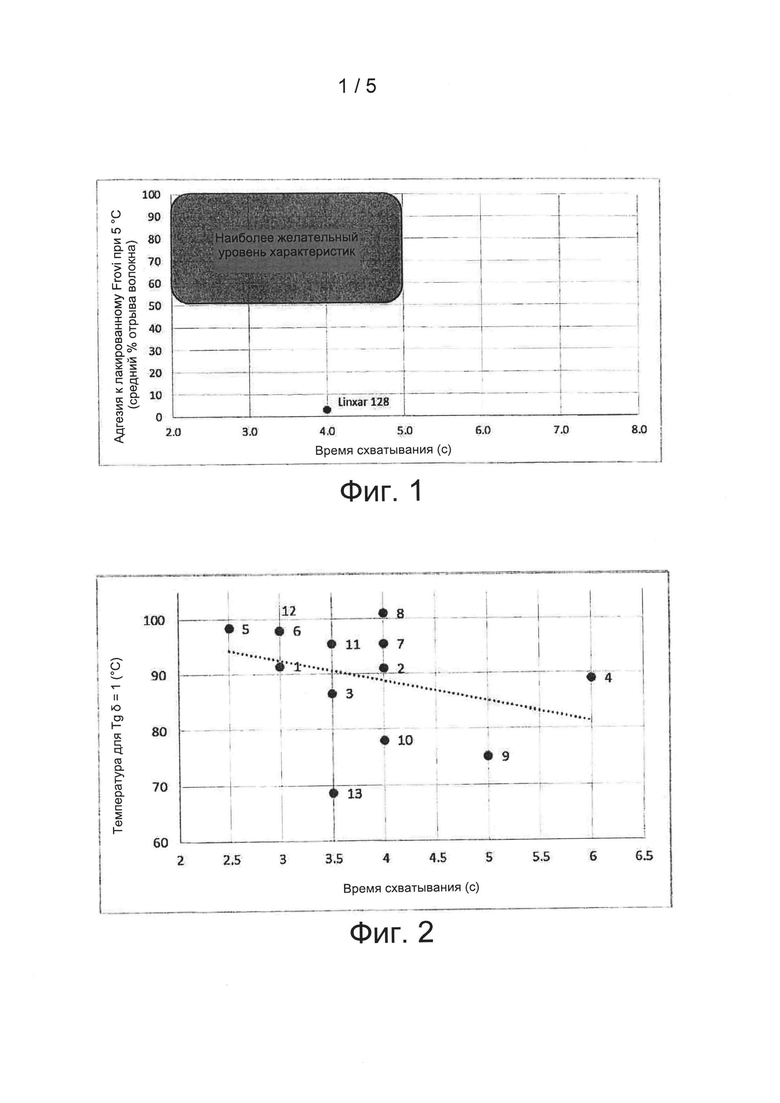

[0025] На фигуре 4 показано, что смеси полимеров согласно настоящему изобретению можно применять для достижения сбалансированного уровня адгезии и скорости схватывания.

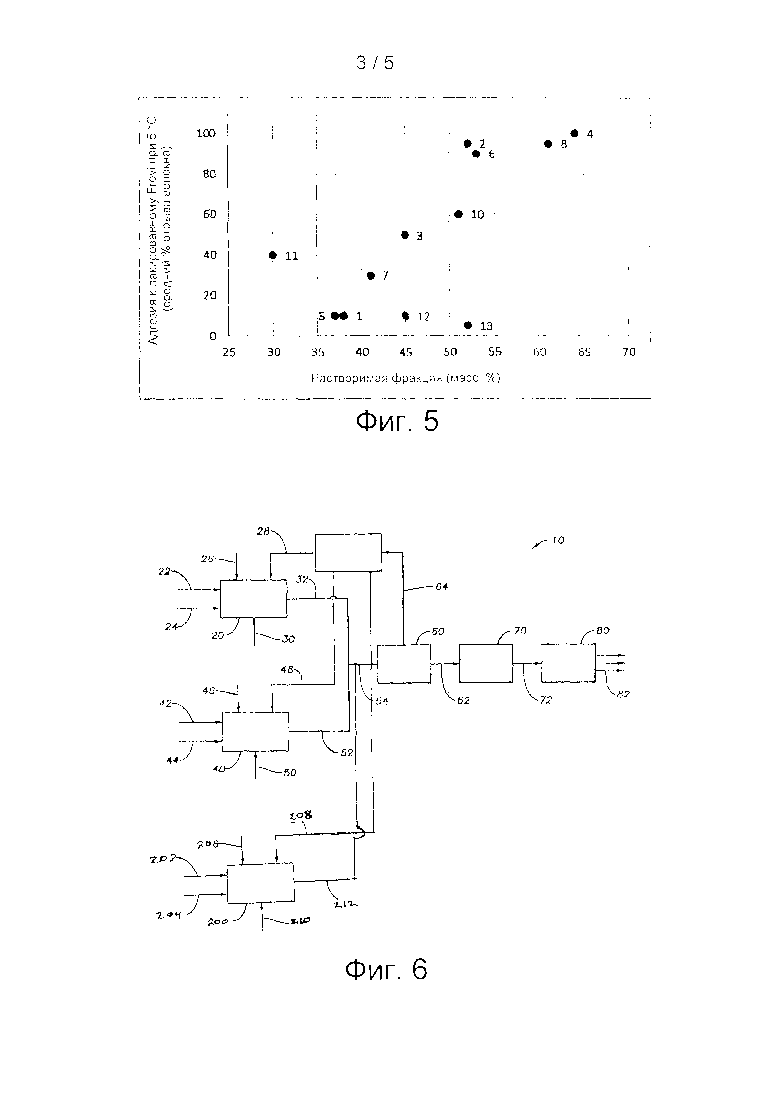

[0026] На фигуре 5 показано, что высокую адгезию получают, когда растворимая фракция составляет по меньшей мере 50 массовых процентов от массы полимера.

[0027] На фигуре 6 показан способ полимеризации в растворе для получения полимерных смесей согласно настоящему изобретению.

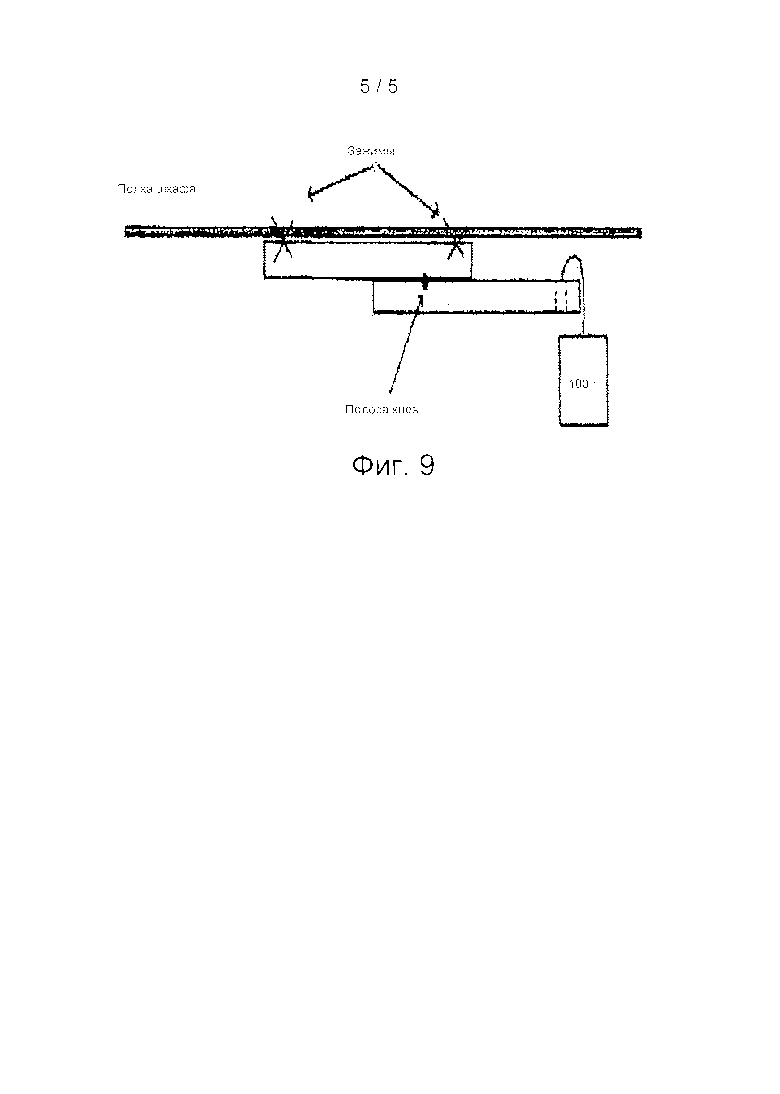

[0028] На фигурах 7, 8 и 9 показаны стадии проведения испытания на термическую нагрузку композиций клеев-расплавов.

НАИЛУЧШИЕ И РАЗЛИЧНЫЕ ПУТИ ОСУЩЕСТВЛЕНИЯ

[0029] Мультимодальные смеси полимеров, содержащие полимеры и/или сополимеры пропилена, согласно настоящему описанию, показывающие по меньшей мере 3 фракции при фракционировании при элюировании с повышением температуры, обеспечивают возможность получения клеев-расплавов, обладающих высоким, но сбалансированным уровнем адгезии и скорости схватывания, а также улучшенной термической стабильностью, приводящей к меньшему нежелательному простою машин заказчика. В одном из вариантов реализации настоящего изобретения, мультимодальные смеси полимеров имеют температуру элюирования полимера с наибольшей степенью кристалличности свыше 70°С. Мультимодальные смеси полимеров согласно настоящему описанию могут быть получены согласно способам, описанным в WO 2013/134038, содержание которого включено в настоящую заявку посредством ссылки.

[0030] Несмотря на мультимодальность, полимерные молекулы были разработаны так, чтобы их кристаллизация обеспечивала возможность реализации оптимальных адгезионных характеристик. Это можно видеть по разности температур для tg δ =1 между различными образцами полимеров (см. примеры ниже).

[0031] В одном из вариантов реализации предложены мультимодальные смеси полимеров, содержащие по меньшей по меньшей мере три фракции, определяемые при помощи фракционирования при элюировании с повышением температуры, причем указанная смесь содержит:

[0032] первый полимер на основе пропилена, также называемый далее первым полимером, причем указанный первый полимер на основе пропилена представляет собой гомополимер пропилена или сополимер пропилена и по меньшей мере одного звена, выбранного из группы, состоящей из этилена и С4-С20 альфа-олефина;

[0033] второй полимер на основе пропилена, также называемый далее вторым полимером, причем указанный второй полимер на основе пропилена представляет собой гомополимер пропилена или сополимер пропилена и по меньшей мере одного звена, выбранного из группы, состоящей из этилена и С4-С20 альфа-олефина; причем указанный второй полимер на основе пропилена отличается от указанного первого полимера на основе пропилена; и

[0034] третий полимер на основе пропилена, также называемый далее третьим полимером, причем указанный третий полимер на основе пропилена представляет собой гомополимер пропилена или сополимер пропилена и по меньшей мере одного звена, выбранного из группы, состоящей из этилена и С4-С20 альфа-олефина; причем указанный третий полимер на основе пропилена отличается от указанных первого полимера на основе пропилена и второго полимера на основе пропилена.

[0035] В одном из вариантов реализации мультимодальная смесь полимеров предпочтительно имеет Mw от примерно 5000 г/моль до примерно 250000 г/моль, боле предпочтительно, Mw от примерно 10000 г/моль до примерно 150000 г/моль, более предпочтительно, Mw от примерно 20000 г/моль до примерно 100000 г/моль и наиболее предпочтительно, Mw от примерно 20000 г/моль до примерно 60000 г/моль.

[0036] В одном из вариантов реализации мультимодальная смесь полимеров предпочтительно имеет молекулярно-массовое распределение (ММР), также называемое показателем полидисперсности, от примерно 1,8 до примерно 3,5, более предпочтительно, ММР от примерно 1,9 до примерно 3,2 и наиболее предпочтительно, ММР от примерно 2,0 до примерно 3,0.

Способы получения полиолефиновых клеевых компонентов и композиций

[0037] Способ полимеризации в растворе для получения компонента мультимодальной смеси полимеров в целом показан на фигуре 6. В примере варианта реализации, способ осуществляют при помощи системы 10, включающей первый реактор 20, второй реактор 40, расположенный параллельно первому реактору 20, третий реактор 200, расположенный параллельно первому и второму реактору, жидкофазный разделитель 60, сосуд для дегазирования 70 и гранулятор 80. Первый реактор 20, второй реактор 40 и третий реактор 200 могут представлять собой, например, реакторы непрерывного действия с перемешиванием.

[0038] Первый реактор 20 может получать первый мономер через линию подачи первого мономера 22, второй мономер через линию подачи второго мономера 24, и первый катализатор через линию подачи катализатора 26. Первый реактор 20 может также получать подачи растворителя и активатора. Линии подачи растворителя и/или активатора можно комбинировать с любой из линии подачи первого мономера 22, линии подачи второго мономера 24 или линии подачи катализатора 26, или растворитель и активатор можно подавать в реактор через отдельные линии 28, 30. Первый полимер получают в первом реакторе 20 и выгружают из реактора 20 через первый поток продукта 32. Первый поток продукта 32 содержит первый полимер, растворитель и непрореагировавший мономер.

[0039] В любом варианте реализации первый мономер может представлять собой пропилен и второй мономер может представлять собой этилен и/или С4-С20 олефин. В предпочтительном варианте реализации второй мономер может представлять собой этилен, бутен, гексен, октен или смеси указанных мономеров. В общем случае, выбор мономеров и относительных количеств выбранных мономеров, применяемых в указанном способе, зависит от желаемых свойств первого полимера и готовой мультимодальной смеси полимеров. Для клеевых композиций этилен и гексен являются наиболее предпочтительными сомономерами для сополимеризации с пропиленом. В любом варианте реализации относительные количества пропилена и сомономера, подаваемые в первый реактор 20, могут быть рассчитаны для получения полимера, который преимущественно представляет собой пропилен, т.е. полимер, в котором более 50% мол. составляет пропилен. В другом варианте реализации в реакторе 20 можно получать гомополимер пропилена.

[0040] Второй реактор 40 может получать третий мономер через линию подачи третьего мономера 42, четвертый мономер через линию подачи четвертого мономера 44, и второй катализатор через линию подачи катализатора 46. Второй реактор 40 может также получать подачи растворителя и активатора. Линии подачи растворителя и/или активатора можно комбинировать с любой из линии подачи третьего мономера 42, линии подачи четвертого мономера 44 или линии подачи второго катализатора 46, или растворитель и активатор можно подавать в реактор через отдельные линии 48, 50. Второй полимер получают во втором реакторе 40 и выгружают из реактора 40 через второй поток продукта 52. Второй поток продукта 52 содержит второй полимер, растворитель и непрореагировавший мономер.

[0041] В любом варианте реализации третий мономер, т.е. первый мономер во втором полимере на основе пропилена, может представлять собой пропилен, и четвертый мономер, т.е. второй мономер во втором полимере на основе пропилена, может представлять собой этилен и/или С4-С20 олефин. В предпочтительном варианте реализации четвертый мономер может представлять собой этилен, бутен, гексен, октен или смеси указанных мономеров. В любом варианте реализации относительные количества пропилена и сомономера, подаваемые во второй реактор 40, могут быть рассчитаны для получения полимера, который преимущественно представляет собой пропилен, т.е., полимер, в котором более 50% мол. составляет пропилен. В другом варианте реализации во втором реакторе 40 можно получать гомополимер пропилена.

[0042] Второй полимер отличается от первого полимера. Различие можно измерить, например, по содержанию сомономера, теплоте плавления, температуре плавления, показателю разветвленности, среднемассовой молекулярной массе и/или полидисперсности. В любом варианте реализации второй полимер может содержать отличный от первого полимера сомономер, или один полимер может представлять собой гомополимер пропилена, а другой полимер может содержать сополимер пропилена и этилена и/или С4-С20 олефина. Например, первый полимер может содержать сополимер пропилена-этилена, и второй полимер может содержать сополимер пропилена-гексена. В любом варианте реализации второй полимер может иметь отличную от первого полимера среднемассовую молекулярную массу (Mw) и/или отличную от первого полимера вязкость расплава. Кроме того, в любом варианте реализации второй полимер может иметь отличную от первого полимера температуру плавления и/или отличную от первого полимера теплоту плавления. Конкретные примеры типов полимеров, которые можно комбинировать для получения полезных мультимодальных смесей, подробнее описаны в настоящей заявке.

[0043] В одном из вариантов реализации настоящего изобретения мультимодальный полимер можно получать в двух или более реакторах, соединенных в последовательной и/или параллельной конфигурации. Третий реактор 200 может получать пятый мономер через линию подачи пятого мономера 202, шестой мономер через линию подачи шестого мономера 204, и третий катализатор через линию подачи катализатора 206. Третий реактор 200 может также получать потоки растворителя и активатора. Линии подачи растворителя и/или активатора можно комбинировать с любой из линии подачи пятого мономера 202, линии подачи шестого мономера 204 или линии подачи третьего катализатора 206, или растворитель и активатор можно подавать в реактор через отдельные линии 208, 210. Третий полимер получают в третьем реакторе 200 и выгружают из третьего реактора 200 через третий поток продукта 212. Третий поток продукта 212 содержит третий полимер, растворитель и непрореагировавший мономер.

[0044] В любом варианте реализации пятый мономер, т.е. первый мономер в третьем полимере на основе пропилена, может представлять собой пропилен, и шестой мономер, т.е. второй мономер в третьем полимере на основе пропилена, может представлять собой этилен и/или С4-С20 олефин. В любом варианте реализации шестой мономер может представлять собой этилен, бутен, гексен, октен или смеси указанных мономеров. В любом варианте реализации относительные количества пропилена и сомономера, подаваемые в третий реактор 200, могут быть рассчитаны для получения полимера, который преимущественно представляет собой пропилен, т.е., полимер, в котором более 50% мол. составляет пропилен. В другом варианте реализации в третьем реакторе 200 можно получать гомополимер пропилена.

[0045] Третий полимер отличается от первого и второго полимеров. Различие можно измерить, например, по содержанию сомономера, теплоте плавления, температуре плавления, показателю разветвленности, среднемассовой молекулярной массе и/или полидисперсности. В любом варианте реализации третий полимер может содержать отличный от первого/второго полимера сомономер, или один полимер может представлять собой гомополимер пропилена, а другой полимер может содержать сополимер пропилена и этилена и/или С4-С20 олефина. Например, первый/второй полимер может содержать сополимер пропилена-этилена, и третий полимер может содержать сополимер пропилена-гексена. В любом варианте реализации третий полимер может иметь отличную от первого/второго полимера среднемассовую молекулярную массу (Mw) и/или отличную от первого/второго полимера вязкость расплава. Кроме того, в любом варианте реализации третий полимер может иметь отличную от первого/второго полимера температуру плавления и/или отличную от первого/второго полимера теплоту плавления. Конкретные примеры типов полимеров, которые можно комбинировать для получения полезных мультимодальных смесей, подробнее описаны в настоящей заявке.

[0046] Хотя на ФИГ. 6 это не показано, понятно, что можно применять любое число дополнительных реакторов для получения других полимеров, которые можно соединять (например, прививать) или смешивать с первым, вторым и третьим полимерами. В любом варианте реализации четвертый реактор может производить четвертый полимер. Четвертый реактор может быть расположен параллельно первому реактору 20, второму реактору 40 и третьему реактору 200, или четвертый реактор может быть расположен последовательно с одним из первого реактора 20, второго реактора 40 и третьего реактора 200.

[0047] Дальнейшее описание примеров способов полимеризации полимеров согласно настоящему описанию можно найти в патенте США №6881800, включенном в настоящую заявку посредством ссылки.

[0048] Первый поток продукта 32, второй поток продукта 52 и третий поток продукта 212 можно комбинировать для получения потока мультимодальной смеси 54. например, первый поток продукта 32, второй поток продукта 52 и третий поток продукта 212 могут подавать первый, второй и третий полимеры в смесительный сосуд, такой как смесительный резервуар, оборудованный мешалкой.

[0049] Поток мультимодальной смеси можно подавать в жидкофазный разделитель 60 для получения обогащенной полимером фазы и обедненной полимером фазы. Обедненная полимером фаза может содержать растворитель и по существу не содержать полимера. В настоящем описании термин «по существу не содержит» означает, что обедненная полимером фаза содержит менее 1,5 масс. % полимера. По меньшей мере часть обедненной полимером фазы можно выгружать из жидкофазного разделителя 60 посредством потока рециркуляции растворителя 64. Поток рециркуляции растворителя 64 может дополнительно содержать непрореагировавший мономер. По меньшей мере часть обогащенной полимером фазы можно выгружать из жидкофазного разделителя 60 посредством обогащенного полимером потока 62.

[0050] В любом варианте реализации жидкофазный разделитель 60 может действовать согласно принципу нижней критической температуры растворения (НКТР) для разделения фаз. В указанной методике применяют термодинамический принцип спинодального распада для получения двух жидких фаз; одна из которых по существу не содержит полимера, а другая содержит растворенный полимер в более высокой концентрации, чем единый поток жидкости, подаваемый в жидкофазный разделитель 60.

[0051] Разделения жидкой фазы можно достигать путем пропускания потока мультимодальной смеси через барьер НКТР, как показано на ФИГ. 3 в WO 2013/134038, содержание которой полностью включено в настоящую заявку посредством ссылки.

[0052] В указанном иллюстративном примере полимеризация протекает под давлением 100 или 120 бар в полимеризационном реакторе (реакторах), причем давление также преобладает над давлением вышерасположенного понижающего устройства на уровне, показанном линией А. Температуру поддерживают и/или повышают до диапазона, отмеченного скобкой, обозначенной В, от 150°С до 200°С или 220°С. При преобладающей температуре давление понижают вдоль стрелки до уровня, обозначенного X. После снижения температуры, через понижающий клапан от 100 бар до 40 бар, полимеризационная смесь переходит из единой гомогенной фазы, через границу нижней критической температуры растворения, обозначенную НКТР, в область двух фаз (L-L). То есть, при данной температуре давление изменяется от давления выше наивысшей кривой температура-давление, представляющей верхнюю критическую температуру растворения (ВКТР), НКТР и давление пара, и давление после понижения для данной температуры находится ниже кривой температура-давление, представляющей спинодальную границу, и выше кривой температура-давление, представляющей давление пара. Падение давления протекает достаточно быстро, чтобы избежать образования непрерывного полимера и для образования дискретной фазы расворитель/мономер. Падение давления в области, ограниченной границей НКТР (бинодальной) и спинодальной границей, может быть особенно быстрым, чтобы инициировать разделение фаз посредством спинодального распада, которое приводит к быстрому разделению фаз и отстаиванию.

[0053] Уровень X находится выше другой фазовой границы, обозначенной Давление пара, ниже которой смесь переходит в область V-L-L, в которой представляет собой частично пар, и частично двухфазную жидкость. Давление на уровне X на выходе из разделителя является достаточно высоким, чтобы образования пара не происходило.

[0054] Определено согласно WO 2013/134038, что применение жидкофазного разделителя 60, в котором используют спинодальный распад для обеспечения образования двух жидких фаз, может представлять собой эффективный способ отделения растворителя от мультимодальных смесей полимеров, в частности, в случаях, когда один из полимеров в указанной смеси имеет среднемассовую молекулярную массу менее 100000 г/моль, и еще конкретнее, от 10000 г/моль до 60000 г/моль. Также было обнаружено, что концентрация полимера в обедненной полимером фазе может быть дополнительно снижена посредством выбора катализатора. Было обнаружено, что катализаторы формулы I (описанные в разделе Катализаторы и активаторы указанной заявки), в частности, дихлорид диметилсилил-бис-(2-метил-4-фенилинденил)циркония, дихлорид диметилсилил-бис-(2-метил-5-фенилинденил)гафния, диметилсилил-бис-(2-метил-4-фенилинденил)(диметил)цирконий и диметилсилил-бис-(2-метил-4-фенилинденил)(диметил)гафний, являются особенно эффективными катализаторами для минимизации концентрации полимера в обедненной фазе. Следовательно, в любом варианте реализации, один, оба или все полимеры могут быть получены с использованием катализаторов формулы I, в частности, дихлорида диметилсилил-бис-(2-метил-4-фенилинденил)-циркония, дихлорида диметилсилил-бис-(2-метил-4-фенилинденил)-гафния, диметилсилил-бис-(2-метил-4-фенилинденил)(диметил)циркония и диметилсилил-бис-(2-метил-4-фенилинденил)(диметил)гафния.

[0055] Возвращаясь к фигуре 6, после выхода из жидкофазного разделителя 60 обогащенный полимером поток 62 можно подавать в сосуд для дегазирования 70 для дальнейшего извлечения полимера. В любом варианте реализации, обогащенный полимером поток 62 можно также подавать в разделитель низкого давления перед вводом в сосуд для дегазирования 70. В указанном сосуде полимерную композицию можно подвергать вакуумированию, благодаря чему по меньшей мере часть растворителя удаляют из полимерной композиции и температура полимерной композиции снижается, при этом образуется вторая полимерная композиция, содержащая мультимодальную смесь полимеров и имеющая меньшее содержание растворителя и меньшую температуру, чем полимерная композиция, вводимая в указанный сосуд. Затем полимерную композицию можно выгружать из выпускного отверстия сосуда в виде потока выгрузки 72.

[0056] Сосуд для дегазирования 70 может представлять собой устройство для дегазирования, известное в данной области техники. Можно применять любое такое устройство, способное удалять растворитель из расплава полимера, для получения испарительного охлаждения, описанного в настоящей заявке. Некоторые из таких устройств подробнее описаны ниже.

[0057] В предложенном устройстве и способе можно применять любой подходящий газ с низким содержанием кислорода. Предпочтительно, газ с низким содержанием кислорода содержит менее 3 масс. % кислорода, и более предпочтительно, менее 0,5 масс. % кислорода. Еще более предпочтительно, газ с низким содержанием кислорода по существу не содержит (менее 0,25 масс. %) или совершенно не содержит (0,0 масс. %) кислорода. Газы с низким содержанием кислорода включают обычные газы, которые не содержат кислорода, такие как гелий, аргон, азот, водяной пар, диоксид углерода или комбинации указанных газов. Предпочтительно, газ с низким содержанием кислорода представляет собой азот.

[0058] Расположение примера сосуда для дегазирования 70, подходящего для способов и систем согласно настоящему описанию, показано на ФИГ. 2 в WO 2013/134038, содержание которого полностью включено в настоящую заявку посредством ссылки. Другие варианты реализации и более подробное описание работы устройств для дегазирования, подходящих для применения в настоящем изобретении, можно найти в патенте США №12/972140, содержание которого полностью включено в настоящую заявку посредством ссылки. Подходящие устройства для дегазирования коммерчески доступны, например, от LIST USA, Inc.

[0059] Возвращаясь к ФИГ. 6, охлажденный поток выгрузки 72 можно затем подавать в гранулятор 80, из которого мультимодальную смесь полимеров выпускают затем через гранулирующую фильеру в виде сформированных гранул 82. Гранулирование полимера можно осуществлять при помощи подводного, обогреваемого, стренгового, водокольцевого или другого аналогичного гранулятора. Предпочтительно применяют подводный гранулятор, но можно также применять другие эквивалентные гранулирующие узлы, известные специалистам в данной области техники. Общие методики подводного гранулирования известны среднему специалисту в данной области техники. Примеры подходящих подводных гранулирующих устройств можно найти в патентах США №№7033152; 7226553 и 7470118, которые включены в настоящую заявку посредством ссылок.

[0060] В любом варианте реализации подводный гранулятор можно применять для гранулирования охлажденного полимера. В таких вариантах реализации полимер можно экструдировать через гранулирующую фильеру с образованием нитей, которые можно затем нарезать при помощи лезвий вращающейся фрезы в водяной камере подводного гранулятора. Вода может непрерывно циркулировать через водяную камеру для дополнительного охлаждения и затвердения гранул и выноса гранул из водяной камеры подводного гранулятора для дальнейшей обработки. В любом варианте реализации температура воды в подводном грануляторе может составлять от примерно 0°С до примерно 25°С. Предпочтительно, система охлаждения воды охлаждает воду, направляемую в водяную камеру подводного гранулятора (камеру резки) до примерно 5°С.

[0061] В любом варианте реализации можно осуществлять термическую регуляцию гранулирующей фильеры при помощи средств, известных специалистам в данной области техники, для предотвращения замерзания отверстия фильеры.

[0062] В любом варианте реализации узел подводного гранулятора может быть снабжен контуром циркуляции охлажденной водяной пульпы. Охлажденная вода помогает устранить склонность гранул к слипанию и обеспечивает возможность более чистой резки экструдированных нитей полимера. Контур циркуляции охлажденной воды может находиться в жидкостном соединении с водяной камерой подводного гранулятора, и может выносить пульпу из воды и гранул в узел сушки гранул, а затем рециркулировать воду обратно в подводный гранулятор. В любом варианте реализации время нахождения гранул в контуре циркуляции охлажденной водяной пульпы может составлять по меньшей мере 10 секунд, или по меньшей мере 20 секунд, или по меньшей мере 30 секунд, или по меньшей мере 40 секунд, или по меньшей мере 50 секунд, или более. Поскольку свежие гранулы склонны к соединению и агломерации, если не было предоставлено соответствующее время для кристаллизации и затвердевания гранул, предпочтительно, чтобы гранулы имели достаточное время нахождения в контуре воды и гранул для затвердевания. В том же или других вариантах реализации, можно применять охлажденную воду для удаления гранул от режущего лезвия и транспортировки их через сито, которое улавливает и удаляет крупные слипшиеся или агломерированные гранулы. Затем вода транспортирует гранулы через обезвоживающее устройство и в центробежную сушилку или кипящий слой для удаления из гранул избыточной поверхностной влаги. Затем гранулы можно пропускать через разгрузочный желоб для сбора или можно подвергать дополнительной обработке.

[0063] Гранулирующую фильеру можно применять для получения гранул различной формы, включая, без ограничения, сферы, стержни, пластины или многоугольники. Предпочтительно, получают гранулы близкой к сферической формы. Предпочтительной является такая форма гранул, которая будет обеспечивать легкую сыпучесть гранул.

[0064] Скорость работы гранулятора выбирают согласно размеру фильерного диска, числу отверстий в фильере и желаемому размеру и форме гранул. Число отверстий в фильере и геометрию отверстий выбирают в соответствии с расходом полимера и материалом расплава, и такое определение соответствует знаниям и компетенции специалиста в данной области техники

[0065] Неполная кристаллизация полимерного материала в гранулах после выхода из контура пульпы из воды и гранул может приводить к плохой геометрии гранул, деформации гранул, образованию агрегатов гранул и сниженной способности гранул к свободной сыпучести. На степень кристаллизации гранул влияет время нахождения и температура гранул. Кроме того, твердость гранул варьируется в зависимости от времени нахождения и температуры.

[0066] Необязательно, можно вводить препятствующий слипанию агент в воду в водяной камере подводного гранулятора или в контур для охлажденной водяной пульпы. Введение препятствующего слипанию агента в контур для воды и гранул полезно для предотвращения слипания гранул в контуре.

А. Мономеры

[0067] Полимеры, получаемые при помощи любого из способов согласно настоящему описанию и/или применяемые в любой композиции согласно настоящему описанию, предпочтительно, получены из одного или более мономеров, выбранных из группы, состоящей из пропилена, этилена, С4-С20 линейных или разветвленных олефинов и диолефинов (в частности, С4-С10 олефинов). Термин «мономер» или «сомономер» в настоящем описании может относиться к мономеру, применяемому для получения полимера, т.е. непрореагировавшему химическому соединению в форме до полимеризации, и может также относится к мономеру после включения в полимер, также называемому в настоящем описании «полученное из мономера звено». Полимер преимущественно представляет собой пропилен. Предпочтительные сомономеры включают этилен, бутен, гексен и октен, причем наиболее предпочтительным сомономером является этилен. Для полимеров на основе пропилена на кристалличность и теплоту плавления полимера влияют содержание сомономера и распределение последовательностей сомономера в полимере. В общем случае, увеличенное содержание сомономера будет снижать кристалличность, обеспечиваемую кристаллизацией стереорегулярных последовательностей, полученных из пропилена.

[0068] Содержание сомономера и распределение последовательностей сомономера в полимерах можно измерить при помощи 13С ядерного магнитного резонанса (ЯМР), при помощи способов, хорошо известных специалистам в данной области техники. Содержание сомономера в отдельных диапазонах молекулярных масс можно измерить при помощи способов, хорошо известных специалистам в данной области техники, включая инфракрасную спектроскопию с Фурье-преобразованием (ИК-ФП) совместно с образцами, полученными при помощи ГПХ, как описано в работе Wheeler и Willis, Applied Spectroscopy, 1993, том 47, стр. 1128-1130. Для сополимера пропилена и этилена, содержащего свыше 75 масс. % пропилена, содержание сомономера (содержание этилена) можно измерить следующим образом: Тонкую однородную пленку прессуют при температуре примерно 150°С или выше, и устанавливают в инфракрасный спектрофотометр Perkin Elmer РЕ 1760. Записывают полный спектр образца от 600 см-1 до 4000 см-1, позволяющий рассчитать массовый процент мономера этилена согласно следующему уравнению: Этилен масс. % = 73,438-89,298Х+15,637Х2, где X равен R/(R+1), где R представляет собой отношение площадей пиков С3/С2 при 1155 см-1 и при 722 см-1 или 732 см-1, из указанных двух используют тот пик, который выше. Для сополимеров пропилена/этилена с содержанием пропилена 75 масс. % или менее, содержание сомономера (этилена) можно измерить согласно методике, описанной в работе Wheeler и Willis.

[0069] Различные способы испытаний, включая способы измерения с использованием ГПХ и способы определения содержания этилена при помощи ЯМР, и измерения ДСК, описаны в патенте США №6525157 и патенте США №6884850, содержание которых полностью включено в настоящую заявку посредством ссылок.

В. Катализаторы и активаторы

[0070] Триадной тактичностью и показателем тактичности полимера можно управлять посредством катализатора, который влияет на стереорегулярность расположения пропилена, температуры полимеризации, согласно которой стереорегулярность может быть снижена при увеличении температуры, и типа и количества сомономера, который демонстрирует склонность к снижению длины кристаллических полученных из пропилена последовательностей.

[0071] Полимеры согласно настоящему описанию могут быть получены с использованием одной или более каталитических систем. В настоящем описании «каталитическая система» содержит по меньшей мере соединение переходного металла, также называемое прекурсором катализатора, и активатор. Осуществление контакта соединения переходного металла (прекурсора катализатора) и активатора в растворе выше по технологической цепочке по отношению к полимеризационному реактору или в полимеризационном реакторе способа настоящему описанию приводит к образованию активного каталитического компонента (катализатора) каталитической системы. Любое данное соединение переходного металла или прекурсор катализатора может приводить к получению активного каталитического компонента (катализатора) в сочетании с различными активаторами, обеспечивая широкий спектр катализаторов, задействуемых в способах согласно настоящему описанию. Каталитические системы согласно настоящему описанию содержат по меньшей мере одно соединение переходного металла и по меньшей мере один активатор. Тем не менее, каталитические системы согласно настоящему описанию могут также содержать более одного соединения переходного металла в сочетании с одним или более активаторами. Такие каталитические системы могут, необязательно, содержать поглотители примесей. Каждый из указанных компонентов подробнее описан ниже.

[0072] В любом варианте реализации каталитические системы, применяемые для получения полукристаллических полимеров, могут содержать металлоценовое соединение. В любом варианте реализации металлоценовое соединение может представлять собой мостиковый бисинденильный металлоцен общей формулы (In1)Y(In2)MX2, где In1 и In2 представляют собой идентичные замещенные или незамещенные инденильные группы, связанные с М и соединенные мостиком посредством Y, Y представляет собой мостиковую группу, в которой число атомов прямой цепи, соединяющей In1 с In2 составляет от 1 до 8 и указанная прямая цепь содержит С, Si или Ge; М представляет собой переходный металл группы 3, 4, 5 или 6; и Х2 представляют собой уходящие группы. Inl и In2 могут быть замещенными или незамещенными. Если Inl и In2 являются замещенными одним или более заместителями, указанные заместители выбраны из группы, состоящей из атома галогена, C1-С10 алкила, С5-С15 арила, С6-С25 алкиларила, и содержащего Si, N или Р алкила или арила. Каждая из уходящих групп X может представлять собой алкил, предпочтительно метил, или галогенид-ион, предпочтительно хлорид или фторид. Примеры металлоценовых соединений указанного типа включают, без ограничения, μ-диметилсилилбис-(инденил)(диметил)гафний и μ-диметилсилилбис-(инденил)(диметил)цирконий.

[0073] В любом варианте реализации, металлоценовое соединение может представлять собой мостиковое металлоценовое соединение общей формулы (In1)Y(In2)MX2, где Inl и In2 представляют собой идентичные 2,4-замещенные инденильные группы, связанные с М и соединенные мостиком посредством Y, Y представляет собой мостиковую группу, в которой число атомов прямой цепи, соединяющей Inl с In2 составляет от 1 до 8 и указанная прямая цепь содержит С, Si или Ge; М представляет собой переходный металл группы 3, 4, 5 или 6; и Х2 представляют собой уходящие группы. In1 и In2 являются замещенными в положении 2 C1-С10 алкилом, предпочтительно метальной группой, и в положении 4 заместителем, выбранным из группы, состоящей из С5-С15 арила, С6-С25 алкиларила, и содержащего Si, N или Р алкила или арила. Каждая уходящая группа X может представлять собой алкил, предпочтительно метил, или галогенид-ион, предпочтительно, хлорид или фторид. Примеры металлоценовых соединений указанного типа включают, без ограничения, (диметилсилил)-бис-(2-метил-4-(3',5'-ди-трет-бутилфенил)-инденил)(диметил)цирконий, (диметилсилил)-бис-(2-метил-4-(3',5'-ди-трет-бутилфенил)-инденил)(диметил)гафний, (диметилсилил)-бис-(2-метил-4-нафтилинденил)(диметил)цирконий, (диметилсилил)-бис-(2-метил-4-нафтилинденил)(диметил)гафний, (диметилсилил)-бис-(2-метил-4-(N-карбазил)-инденил)(диметил)цирконий и (диметилсилил)-бис-(2-метил-4-(N-карбазил)-инденил)(диметил)гафний.

[0074] Альтернативно, в любом варианте реализации, металлоценовое соединение может соответствовать одной или более формулам, описанным в патенте США №7601666. Такие металлоценовые соединения включают, без ограничения, диметилсилил-бис-(2-(метил)-5,5,8,8-тетраметил-5,6,7,8-тетрагидробенз(f)инденил)(диметил)гафний, дифенилсилил-бис-(2-(метил)-5,5,8,8-тетраметил-5,6,7,8-тетрагидробенз(f)инденил)(диметил)гафний, дифенилсилил-бис(5,5,8,8-тетраметил-5,6,7,8-тетрагидробенз(f)инденил)(диметил)гафний, дихлорид дифенилсилил-бис-(2-(метил)-5,5,8,8-тетраметил-5,6,7,8-тетрагидробенз(f)инденил)циркония и циклопропилсилил-бис-(2-(метил)-5,5,8,8-тетраметил-5,6,7,8-тетрагидробенз(f)инденил)(диметил)гафний.

[0075] В любом варианте реализации активаторы каталитических систем, применяемых для получения полукристаллических полимеров, могут содержать катионный компонент. В любом варианте реализации катионный компонент может иметь формулу [R1R2R3AH]+, где А представляет собой азот, R1 и R2 вместе образуют группу -(СН2)а-, где а равно 3, 4, 5 или 6, и образуют, вместе с атомом азота, 4-, 5-, 6- или 7-членное неароматическое кольцо, с которым, через соседние атомы углерода в кольце, могут быть конденсированы, необязательно, одно или более ароматических или гетероароматических колец, и R3 представляет собой C1, С2, С3, С4 или С5 алкил, или N-метилпирролидиний или N-метилпиперидиний. Альтернативно, в любом варианте реализации, катионный компонент имеет формулу [RnAH4-n]+, где А представляет собой азот, n равно 2 или 3, и все Rs являются одинаковыми и представляют собой C1-С3 алкильные группы, например, триметиламмоний, триметиланилиний, триэтиламмоний, диметиланилиний или диметиламмоний.

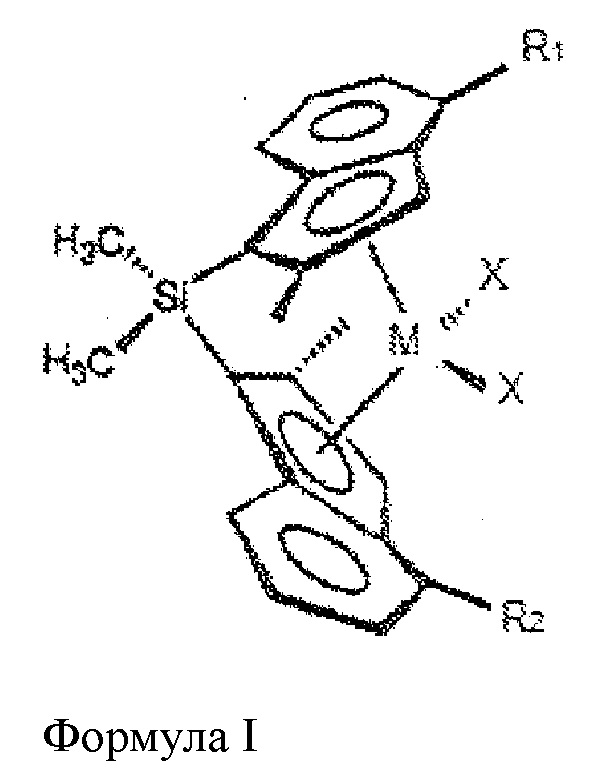

[0076] Особенно выгодные катализаторы, которые можно применять в любом варианте реализации, показаны формулой I.

[0077] В любом варианте реализации, М представляет собой атом переходного металла группы IV, предпочтительно, переходного металла группы IVB, более предпочтительно, гафний или цирконий, и каждый из X представляет собой алкил, предпочтительно метил, или галогенид-ион, предпочтительно хлорид или фторид. Наиболее предпочтительными уходящими группами являются метил или хлорид. В любом варианте реализации, R1 и R2 независимо могут быть выбраны из группы, состоящей из водорода, фенила и нафтила. R1 предпочтительно такой же, что и R2. Особенно выгодными соединениями формулы I являются дихлорид диметилсилил-бис-(2-метил-4-фенилинденил)циркония, диметилсилил-бис-(2-метил-4-фенилинденил)(диметил)цирконий, дихлорид диметилсилил-бис-(2-метил-4-фенилинденил)гафния и диметилсилил-бис-(2-метил-4-фенилинденил)(диметил)гафний.

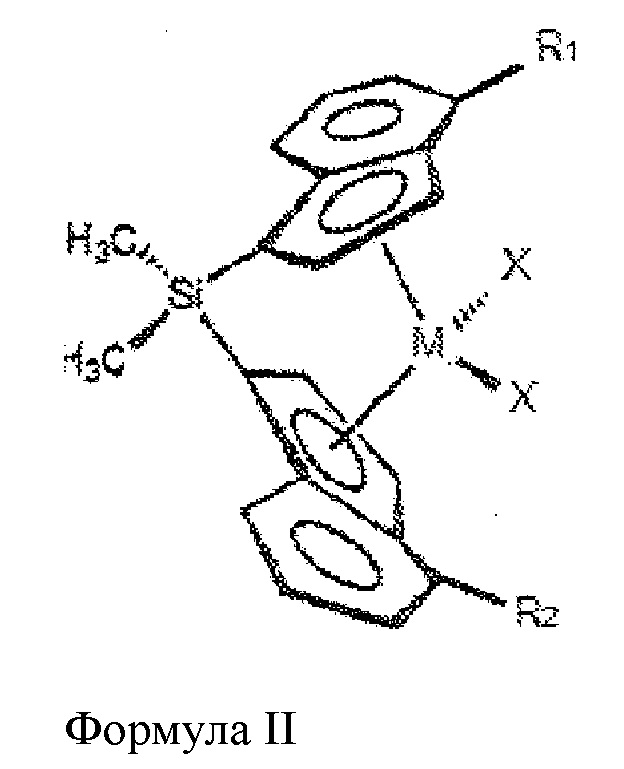

[0078] Другой выгодный катализатор, который можно применять в любом варианте реализации, показан на формуле II.

[0079] В любом варианте реализации М представляет собой атом переходного металла группы IV, предпочтительно, переходного металла группы IVB, более предпочтительно, гафний или цирконий, и каждый из X представляет собой алкил, предпочтительно метил, или галогенид-ион, предпочтительно хлорид или фторид. Наиболее предпочтительными уходящими группами являются метил или хлорид. В любом варианте реализации, R1 и R2 независимо могут быть выбраны из группы, состоящей из водорода, фенила и нафтила, предпочтительно, R1 такой же, как и R2. Особенно выгодными соединениями формулы II являются диметилсилил-бис-инденил(диметил)гафний, дихлорид диметилсилил-бис-инденилгафния, диметилсилил-бис-

инденил(диметил)цирконий и дихлорид диметилсилил-бис-инденилциркония.

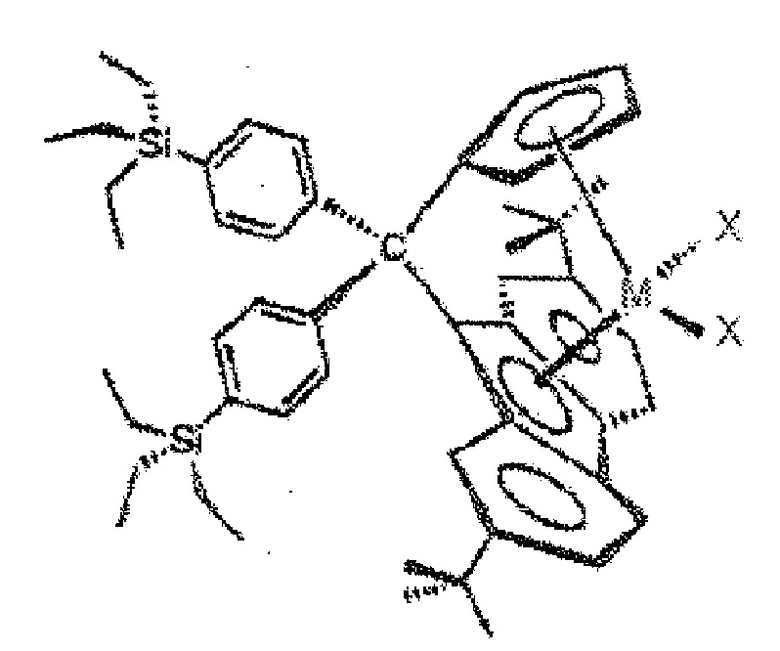

[0080] В любом варианте реализации один или более полимеров также могут быть получены с использованием катализаторов, показанных формулой III.

[0081] В любом варианте реализации, М представляет собой атом переходного металла группы IV, предпочтительно, переходного металла группы IV, более предпочтительно, цирконий или гафний, и каждый из X представляет собой алкил, предпочтительно метил, или галогенид-ион, предпочтительно хлорид или фторид. Наиболее предпочтительными уходящими группами являются метил или хлорид. Особенно выгодными соединениями формулы III являются 1,1'-бис-(4-триэтилсилилфенил)-метилен-(циклопентадиенил)(2,7-ди-трет-бутил-9-флуоренил)(диметил)гафний; дихлорид 1,1'-бис-(4-триэтилсилилфенил)-метилен-(циклопентадиенил)(2,7-ди-трет-бутил-9-флуоренил)гафния; 1,1'-бис-(4-триэтилсилилфенил)-метилен-(циклопентадиенил)(2,7-ди-трет-бутил-9-флуоренил)(диметил)цирконий; и дихлорид 1,1'-бис-(4-триэтилсилилфенил)-метилен-(циклопентадиенил)(2,7-ди-трет-бутил-9-флуоренил)циркония.

[0082] Любая каталитическая система, полученная из любой комбинации металлоценового соединения, катионного активирующего компонента и анионного активирующего компонента, указанных в настоящем описании, должна рассматриваться как явно описанная в настоящей заявке и может применяться согласно настоящему описанию для полимеризации одного или более олефиновых мономеров. Также можно применять комбинации двух различных активаторов с одинаковыми или различными металлоценами.

[0083] В любом варианте реализации, активаторы каталитических систем, применяемых для получения полукристаллических полимеров, могут содержать анионный компонент, [Y]-. В любом варианте реализации, анионный компонент может представлять собой некоординирующийся анион (НКА) формулы [B(R4)4]-, где R4 представляет собой арильную группу или замещенную арильную группу, в которой один или более заместителей являются одинаковыми или разными и выбраны из группы, состоящей из арила, алкила, атома галогена, галогенированного арила и галоалкиларильных групп. Заместители могут представлять собой пергалогенированные арильные группы, или перфторированные арильные группы, включая, без ограничения, перфторфенил, перфторнафтил и перфторбифенил.

[0084] Вместе катионный и анионный компоненты каталитической системы согласно настоящему описанию образуют активирующее соединение. В любом варианте реализации активатор может представлять собой тетра(перфторфенил)борат N,N-диметиланилиния, тетра(перфторнафтил)борат N,N-диметиланилиния, тетракис(перфторбифенил)борат]N,N-диметиланилиния, тетракис(3,5-бис-(трифторметил)-фенил)борат N,N-диметиланилиния, тетра(перфторфенил)борат трифенилкарбения, тетра(перфторнафтил)борат трифенилкарбения, тетракис(перфторбифенил)борат трифенилкарбения или тетракис(3,5-бис-(трифторметил)-фенил)борат трифенилкарбения.

[0085] Некоординирующийся анионный активатор можно применять с катализаторами формулы I, формулы II и формулы III. Особенно выгодным активатором является тетракис(гептафторнафтил)борат диметиланилиния.

[0086] Подходящие активаторы для способов согласно настоящему описанию также включают алюминоксаны (или алюмоксаны) и соединения алкилалюминия. Не ограничиваясь никакой теорией, алюмоксан обычно рассматривают как олигомерное соединение алюминия, представленное общей формулой (Rx-Al-O)n, которая представляет циклическое соединение, или Rx (Rx-Al-O)nAlRx2, которая представляет линейное соединение. Чаще всего считают, что алюмоксан представляет собой смесь циклических и линейных соединений. В общей формуле алюмоксана, Rx независимо представляет собой С1-С20 алкильный радикал, например, метил, этил, пропил, бутил, пентил, изомеры указанных радикалов и подобные соединения, и n представляет собой целое число от 1 до 50. В любом варианте реализации, Rx может представлять собой метил и n может равняться по меньшей мере 4. Метилалюмоксан (МАО), а также модифицированный МАО, содержащий некоторое количество высших алкильных групп для улучшения растворимости, этилалюмоксан, изобутилалюмоксан и подобные соединения подходят для способов согласно настоящему описанию.

[0087] Кроме того, каталитические системы, подходящие для применения в настоящем изобретении, могут содержать, помимо соединения переходного металла и описанного выше активатора, дополнительные активаторы (соактиваторы) и/или поглотители. Соактиватор представляет собой соединение, способное взаимодействовать с комплексным соединением переходного металла, благодаря чему при применении в комбинации с активатором образуется активный катализатор. Соактиваторы включают алюмоксаны и соединения алкилалюминия.

[0088] В любом варианте реализации поглотители можно применять для «очистки» реакции от любых ядов, которые в ином случае взаимодействовали бы с катализатором и деактивировали бы его, типичные алкильные соединения алюминия или бора, подходящие в качестве поглотителей, представлены общей формулой RxJZ2 где J представляет собой алюминий или бор, Rx представляет собой С1-С20 алкильный радикал, например, метил, этил, пропил, бутил, пентил и изомеры указанных радикалов, и каждый Z независимо представляет собой Rx или другой одновалентный анионный лиганд, такой как галоген (Сl, Br, I), алкоксид (ORx) и подобные лиганды. Примеры соединений алкилалюминия включают триэтилалюминий, хлорид диэтилалюминия, дихлорид этилалюминия, три-изобутилалюминий, три-н-октилалюминий, три-н-гексилалюминий, триметилалюминий и комбинации указанных соединений. Примеры соединений алкилбора включают триэтилбор. Соединения поглотителей также могут представлять собой алюмоксаны и модифицированные алюмоксаны, включая метилалюмоксан и модифицированный метилалюмоксан.

С. Растворители

[0089] Растворитель, применяемый в реакционной системе согласно настоящему описанию, может представлять собой любое неполимерное соединение, которое можно удалить из полимерной композиции путем нагревания до температуры ниже температуры разложения полимера и/или снижения давления смеси растворитель/полимер. В любом варианте реализации растворитель может представлять собой текучую среду ароматического или алифатического углеводорода.

[0090] Примеры подходящих, предпочтительно инертных, углеводородных текучих сред представляют собой легколетучие жидкие углеводороды, которые включают, например, углеводороды, содержащие от 1 до 30, предпочтительно, от 3 до 20, атомов углерода. Предпочтительные примеры включают пропан, н-бутан, изобутан, смешанные бутаны, н-пентан, изопентан, неопентан, н-гексан, циклогексан, изогексан, октан, другие насыщенные С6-С8 углеводороды, толуол, бензол, этилбензол, хлорбензол, ксилол, десульфурированную легкую прямогонную нафту, и любые другие углеводороды, которые специалист в данной области техники сочтет подходящими для целей настоящего изобретения. Особенно предпочтительными растворителями для применения в способах согласно настоящему описанию являются н-гексан, изогексан, смеси изомеров гексана и толуол.

[0091] Оптимальное количество растворителя, присутствующего в комбинации с полимером на входе в сосуд для дегазирования, будет в общем случае зависеть от желаемого изменения температуры полимерного расплава в дегазаторе, и легко может быть определено специалистом в данной области техники. Например, полимерная композиция может содержать, на входе в сосуд для дегазирования, от примерно 1 масс. % до примерно 50 масс. % растворителя, или от примерно 5 масс. % до примерно 45 масс. % растворителя, или от примерно 10 масс. % до примерно 40 масс. % растворителя, или от примерно 10 масс. % до примерно 35 масс. % растворителя.

D. Полимеры на основе пропилена, применяемые для получения мультимодальной смеси

[0092] Полимеры, которые можно получать согласно способам, описанным в настоящей заявке, в общем случае включают любые полимеры, образованные из мономеров согласно настоящему описанию. Предпочтительными полимерами являются полукристаллические полимеры на основе пропилена. В любом варианте реализации полимеры могут иметь относительно низкую молекулярную массу, предпочтительно, примерно 150000 г/моль или менее. В любом варианте реализации, полимер может содержать сомономер, выбранный из группы, состоящей из этилена и линейных или разветвленных С4-С20 олефинов и диолефинов. В любом варианте реализации сомономер может представлять собой этилен или С4-С20 олефин.

[0093] Термин «полимер» в настоящем описании включает, без ограничения, гомополимеры, сополимеры, интерполимеры, терполимеры и т.д., а также сплавы и смеси указанных полимеров. Кроме того, в настоящем описании термин «сополимер» включает полимеры, содержащие два или более мономеров, необязательно, с другими мономерами, и может относиться к интерполимерам, терполимерам и т.д. Термин «полимер» в настоящем описании также включает блок-, привитые, статистические и чередующиеся сополимеры. Термин «полимер», кроме того, будет включать все возможные геометрические конфигурации, если явно не указано иное. Такие конфигурации могут включать изотактическую, синдиотактическую и нерегулярную структуры.

[0094] «На основе пропилена» или «преимущественно на основе пропилена» в настоящем описании обозначают любой полимер, содержащий пропилен, отдельно или в комбинации с одним или более сомономерами, в котором пропилен является основным компонентом (т.е. более 50 мол. % пропилена). В любом варианте реализации, один или более полимеров в смеси могут содержать один или более полимеров на основе пропилена, которые содержат пропилен и от примерно 4 масс. % до примерно 10 масс. % одного или более сомономеров, выбранных из С2 и С4-С20 α-олефинов. В любом варианте реализации звенья α-олефинового сомономера могут быть получены из этилена, бутена, пентена, гексена, 4-метил-1-пентена, октена или децена. В описанных ниже вариантах реализации в качестве α-олефинового сомономера обсуждают этилен и гексен, но указанные варианты реализации равно применимы к другим сополимерам с другими α-олефиновыми сомономерами. В этом отношении сополимеры можно называть просто полимерами на основе пропилена, с указанием на этилен или гексен в качестве α-олефина. В любом варианте реализации один или более полимеров в смеси могут содержать по меньшей мере примерно 4 масс. %, по меньшей мере примерно 5 масс. %, по меньшей мере примерно 6 масс. % полученных из этилена или полученных из гексена звеньев. В этих или других вариантах реализации сополимеры могут содержать до примерно 6 масс. %, или до примерно 7 масс. %, или до примерно 8 масс. %, или до примерно 9 масс. %, или до примерно 10 масс. % полученных из этилена или полученных из гексена звеньев, где процентное содержание указано относительно общей массы звеньев, полученных из пропилена и звеньев, полученных из α-олефина.

[0095] Полимеры в смеси согласно одному или более вариантам реализации характеризуются температурой плавления (Тпл), которую можно определить при помощи дифференциальной сканирующей калориметрии (ДСК). Для целей настоящего описания за температуру плавления полимера принимают максимум наивысшего пика температуры. В данном контексте «пик» определяют как изменение основного наклона кривой ДСК (тепловой поток в зависимости от температуры) с положительного на отрицательный, с образованием максимума, без сдвига в нулевой линии, причем кривую ДСК наносят на график таким образом, чтобы эндотермическая реакция была показана положительным пиком. В ячейку для испытаний помещают образец полимера 5-10 мг (спрессованный в тонкий лист). Образец быстро нагревают (10°С/мин) до 170°С, выдерживают при 170°С в течение 5 минут, до стабилизации сигналов температуры и теплового потока. Температуру постепенно снижают до -50°С со скоростью 10°С/мин (цикл охлаждения), выдерживают при -50°С в течение 5 минут, до стабилизации сигналов. Затем температуру постепенно повышают до 150°С со скоростью 10°С/мин (2-й цикл нагревания. Температуру кристаллизации (Ткр) измеряют во время цикла охлаждения; температуру плавления и энтальпию плавления измеряют во время 2-го цикла нагревания.

[0096] В любом варианте реализации, полимеры в смеси могут показывать один или два пика плавления, при определении с помощью ДСК. Самый высокий пик плавления может иметь Тпл менее примерно 130°С, менее примерно 125°С или менее примерно 120°С. Второй пик плавления может иметь Тпл менее примерно 70°С или менее примерно 65°С.

[0097] В следующем обсуждении термины «полимер(ы)» и «полукристаллический(ие) полимер(ы)» относятся к первому, второму или третьему полимеру, или к двум из указанных полимеров согласно настоящему изобретению. В одном или более вариантах реализации, температура кристаллизации (Ткр) полимера составляет менее примерно 100°С, или менее примерно 90°С, или менее примерно 80°С, или менее примерно 70°С, или менее примерно 60°С, или менее примерно 50°С, или менее примерно 40°С, или менее примерно 30°С, или менее примерно 20°С, или менее примерно 10°С. В этих же или других вариантах реализации, Ткр полимера составляет более примерно 0°С, или более примерно 5°С, или более примерно 10°С, или более примерно 15°С, или более примерно 20°С. В любом варианте реализации нижний предел Ткр может составлять 0°С, 5°С, 10°С, 20°С, 30°С, 40°С, 50°С, 60°С и 70°С; и верхний предел Ткр может составлять 100°С, 90°С, 80°С, 70°С, 60°С, 50°С, 40°С, 30°С, 25°С и 20°С, причем включены диапазоны от любого нижнего предела до любого верхнего предела.

[0098] Термин «кристаллический», применяемый в настоящем описании в широком смысле, характеризует полимеры, которые обладают высокой степенью как внутримолекулярной, так и межмолекулярной упорядоченности, и которые предпочтительно плавятся при температуре выше 110°С, более предпочтительно, выше 115°С, и наиболее предпочтительно, выше 120°С. Говорят, что полимеры, подходящие для применения согласно настоящему изобретению, являются «полукристаллическими», подразумевая, что в общем случае они обладают относительно низкой кристалличностью. Говорят, что полимер, обладающий высокой степенью как внутримолекулярной, так и межмолекулярной упорядоченности, имеет «высокий» уровень кристалличности, в то время как про полимер, обладающий низкой степенью как внутримолекулярной, так и межмолекулярной упорядоченности, говорят, что он имеет «низкий» уровень кристалличности. Кристалличность полимера можно выразить количественно, например, в терминах процента кристалличности, обычно по отношению к некоторой эталонной или контрольной кристалличности. В настоящем описании кристалличность измеряют по отношению к изотактическому гомополимеру полипропилена. Предпочтительно, для определения кристалличности применяют теплоту плавления (также называемую Hf). Так, например, исходя из того, что теплота плавления высококристаллического гомополимера полипропилена составляет 190 Дж/г, полукристаллический сополимер пропилена, имеющий теплоту плавления 95 Дж/г, будет иметь кристалличность 50%. Термин «кристаллизуемый» в настоящем описании относится к полимерам, которые способны кристаллизоваться при растяжении или отжиге. Так, в некоторых конкретных вариантах реализации, полукристаллический полимер может являться кристаллизуемым.

[0099] Полукристаллические полимеры, применяемые в конкретных вариантах реализации настоящего описания, предпочтительно имеют кристалличность от 5% до 30% относительно кристалличности изотактического полипропилена. В других вариантах реализации полукристаллические полимеры могут иметь кристалличность от примерно 5% до примерно 25%, или от примерно 10% до примерно 20%, или от примерно 10% до примерно 15% относительно кристалличности изотактического полипропилена.

[00100] Полукристаллический полимер может иметь уровень изотактичности, выраженный как процентное содержание изотактических триад (три последовательных звена пропилена), по данным 13С ЯМР, 75 мол. % или выше, 80 мол. % или выше, 85 мол. % или выше, 90 мол. % или выше, 92 мол. % или выше, 95 мол. % или выше или 97 мол. % или выше. В одном или более вариантах реализации триадная тактичность может составлять от примерно 75 мол. % до примерено 99 мол. %, или от примерно 80 мол. % до примерено 99 мол. %, или от примерно 85 мол. % до примерено 99 мол. %, или от примерно 90 мол. % до примерено 99 мол. %, или от примерно 90 мол. % до примерено 97 мол. %, от примерно 80 мол. % до примерено 97 мол. %. В других вариантах реализации триадная тактичность может составлять от примерно 70 мол. % до примерено 99 мол. % или от примерно 75 мол. % до примерено 99 мол. %. Триадную тактичность определяют согласно способам, описанным в опубликованной заявке на патент США №2004/0236042.

[00101] В одном или более вариантах реализации, полукристаллический полимер может иметь плотность от примерно 0,85 г/см3 до примерно 0,92 г/см3, или от примерно 0,86 г/см3 до примерно 0,90 г/см3, или от примерно 0,86 г/см3 до примерно 0,89 г/см3, при комнатной температуре, при измерении согласно способу испытания ASTM D-792.

[00102] В одном или более вариантах реализации, полукристаллический полимер может иметь среднемассовую молекулярную массу (Mw) от примерно 5000 до примерно 250000 г/моль, или от примерно 7500 до примерно 250000 г/моль, или от примерно 10000 до примерно 200000 г/моль, или от примерно 25000 до примерно 175000 г/моль.

[00103] Среднемассовую молекулярную массу, Mw, и молекулярно-массовое распределение (ММР) или Mw/Mn, где Мn представляет собой среднечисленную молекулярную массу, и показатель разветвленности, g'(vis), характеризуют при помощи высокотемпературной гельпроникающей хроматографии (ГПХ), с дифференциальным рефрактометрическим детектором (ДР), детектором светорассеяния в режиме реального времени (CP) и вискозиметром. Не показанные ниже подробности экспериментов, включая калибровку детекторов, описаны в работе: Т. Sun, P. Brant, R. R. Chance и W. W. Graessley, 5 Macromolecules, том 34, номер 19, стр. 6812-6820, 2001.

[00104] Подготовку растворителя для эксперимента по ГПХ можно осуществлять согласно способу, описанному в WO 2013/134038, содержание которого полностью включено в настоящую заявку посредством ссылки. Обсуждение расчета концентрации в каждой точке хроматограммы и применяемого детектора светорассеяния, средних значений молекулярной массы, среднечисленной молекулярной массы, оборудования ГПХ, показателя разветвленности g' и средневязкостной молекулярной массы Mv можно также найти в WO 2013/134038, содержание которого полностью включено в настоящую заявку посредством ссылки.

[00105] В одном или более вариантах реализации, полукристаллический полимер может иметь вязкость (также называемую вязкостью по Брукфильду или вязкостью расплава), измеренную при 190°С и определенную согласно ASTM D-3236, от примерно 100 спз до примерно 500000 спз, или от примерно 100 спз до примерно 100000 спз, или от примерно 100 спз до примерно 50000 спз, или от примерно 100 спз до примерно 25000 спз, или от примерно 100 спз до примерно 15000 спз, или от примерно 100 спз до примерно 10000 спз, или от примерно 100 спз до примерно 5000 спз, или от примерно 500 спз до примерно 15000 спз, или от примерно 500 спз до примерно 10000 спз, или от примерно 500 спз до примерно 5000 спз, или от примерно 1000 спз до примерно 10000 спз, где 1 спз = 1 мПа⋅с.

Композиция клея-расплава

[00106] Кроме того, настоящее описание относится к:

[00107] Композиции клея-расплава, далее также называемого клеем, содержащей:

[00108] 1) от примерно 40 до примерно 97% по массе мультимодальной смеси полимеров;

[00109] 2) от примерно 1 до примерно 30% по массе по меньшей мере одного придающего липкость агента;

[00110] 3) от примерно 1 до примерно 30% по массе по меньшей мере одного воска;

[00111] 4) необязательно, от примерно 0,01 до примерно 0,5% по массе по меньшей мере одного агента зародышеобразования; и

[00112] 5) необязательно, от примерно 0,01 до примерно 5% по массе по меньшей мере одного пластификатора,

[00113] где % по массе указан относительно общей массы композиции клея-расплава.

[00114] Настоящее описание можно также понимать применительно к следующим конкретным вариантам реализации:

[00115] Придающий липкость компонент обычно может присутствовать в количестве от примерно 1 масс. % до примерно 30 масс. %, и предпочтительно, от примерно 10 масс. % до примерно 25 масс. % относительно общей массы клея.

[00116] Типичные придающие липкость агенты имеют температуры размягчения по методу кольца и шара, определенные согласно способу ASTM Е28, от примерно 70°С до примерно 150°С, более предпочтительно, от примерно 95°С до примерно 130°С.

[00117] Подходящие придающие липкость агенты могут включать любые совместимые смолы или смеси смол, такие как сополимеры и терполимеры натуральных терпенов, включая, например, стирол/терпен и альфаметилстирол/терпен; политерпеновые смолы с температурой размягчения, определенной согласно способу ASTM Е28, от примерно 70°С до примерно 150°С; фенольные модифицированные терпеновые смолы и гидрированные производные указанных смол, включая, например, продукт смолы, полученный при конденсации в кислой среде бициклического терпена и фенола. Примерами коммерчески доступных фенольных модифицированных терпеновых смол являются Sylvares TP 2040 НМ и Sylvares TP 300, доступные от Arizona Chemical.

[00118] Предпочтительными придающими липкость агентами являются углеводородные смолы. Сюда входят алифатические или циклоалифатические углеводороды, ароматические углеводороды и гидрированные производные указанных углеводородов, ароматически модифицированные алифатические или циклоалифатические углеводороды и смеси указанных углеводородов; алициклические нефтяные углеводородные смолы и гидрированные производные указанных смол; все с температурой размягчения по кольцу и шару примерно от 70°С до 135°С). Особенно подходящие примеры гидрированных придающих липкость агентов включают Escorez 5400 от Exxon Mobil Chemicals, Arkon P100 от Arakawa и Regalite S1100 от Eastman Chemical, и подобные агенты. Также включены циклические или ациклические С5 смолы и ароматические модифицированные циклические или ациклические смолы.

[00119] Неограничительные примеры включают алифатические полученные из олефинов смолы, такие как смолы, доступные от Goodyear под торговой маркой Wingtack® Extra и серия Escorez® 1300 от Exxon. Типичной С5 придающей липкость смолой в указанном классе является диен-олефиновый сополимер пиперилена и 2-метил-2-бутена с температурой размягчения примерно 95°С. Указанная смола, коммерчески доступная под товарным наименованием Wingtack 95. Серия Eastotac от Eastman также подходит для настоящего изобретения.

[00120] Также подходящими являются ароматические углеводородные смолы, представляющие собой производные С9 ароматических/алифатических олефинов и доступные от Sartomer и Cray Valley под торговой маркой Norsolene и от Rutgers как серия ароматических углеводородных смол ТК. Norsolene M1090 представляет собой низкомолекулярный термопластичный углеводородный полимер с температурой размягчения по кольцу и шару 95-105°С, коммерчески доступный от Cray Valley.

[00121] Альфаметилстирол, такой как Kristalex 3085 и 3100 от Eastman Chemicals, Sylvares SA 100 от Arizona chemicals, также подходит в качестве придающих липкость агентов согласно настоящему изобретению. Клеи, в рецептуры которых входят такие альфаметилстиролы, имеют итоговую вязкость менее примерно 1500 мПа⋅с при 12°С. В некоторых составах могут требоваться смеси двух или более из описанных придающих липкость смол.

[00122] Небольшие количества алкилфенольных придающих липкость агентов можно смешивать с дополнительными придающими липкость агентами, подробно рассмотренными выше, для улучшения высокотемпературных характеристик полученных клеев. Алкилфенолы, вводимые в количестве менее 20 масс. % от общей массы клея, являются совместимыми и в соответствующей комбинации улучшают высокотемпературные характеристики клея. Алкилфенолы коммерчески доступны от Arakawa Chemical под торговой маркой Tamanol и в некоторых линиях продуктов от Schenectady International.

[00123] Кроме того, клей содержит воск или смесь восков, обычно нефункционализированный воск.

[00124] Нефункционализированные воски, подходящие для применения в настоящем изобретении, включают парафиновые воски, микрокристаллические воски, полиэтиленовые воски, полипропиленовые воски, побочные продукты полиэтиленовых восков и воски Фишера-Тропша. Высокоплотные низкомолекулярные полиэтиленовые воски, побочные продукты полиэтиленовых восков и воски Фишера-Тропша обычно известны в данной области техники как синтетические воски с высокой температурой плавления. Воски Фишера-Тропша, которые можно применять в практической реализации настоящего изобретения, включают, без ограничения, Sasolwax® С80, Sasolwax®Hl и Sasolwax® H105, доступные от Sasol Limited, 1 Sturdee Ave, Rosebank, South Africa и Shell GTL Sarawax SX50, Shell GTL Sarawax SX70, Shell GTL Sarawax SX100 и Shell GTL Sarawax SX105 от Shell MDS, Menara Shell, No. 211 Jalan Tun Sambanthan, 50470 Kuala Lumpur. Функционализированные воски не являются необходимыми для клеев согласно настоящему описанию; тем не менее, их можно применять по коммерческим причинам. Такие функционализированные воски включают окисленные воски Фишера-Тропша и функционализированные воски, такие как гидроксистеарамидные воски и воски амидов жирных кислот.

[00125] Парафиновые воски, которые можно применять в практической реализации, включают Pacemaker® 30, 32, 35, 37, 40, 42, 45 & 53, доступные от Citgo Petroleum, Co.; Astor Okerin® 236, доступный от Honeywell; R-7152 Paraffin Wax, доступный от Moore & Munger; R-2540, доступный от Moore and Munger; и другие парафиновые воски, такие как доступные от Sasol Wax под продуктовыми обозначениями Sasolwax 5603, 6203 и 6805.

[00126] Подходящими микрокристаллическими восками являются воски, содержащие 50 процентов по массе или более циклических или разветвленных алканов с длиной цепи от 30 до 100 атомов углерода. Они обычно обладают меньшей кристалличностью, чем парафиновые и полиэтиленовые воски, и имеют температуры плавления более примерно 70°С. Примеры включают Victory® Amber Wax, воск с температурой плавления 70°С, доступный от Baker Petrolite Corp.; Bareco® ES-796 Amber Wax, воск с температурой плавления 70°C, доступный от Bareco; Besquare®175 и 195 Amber Waxes и микрокристаллические воски с температурами плавления 80°С и 90°С, доступные от Baker Petrolite Corp.; Indramic® 91, воск с температурой плавления 90°С, доступный от Industrial Raw Materials; и Petrowax® 9508 Light, воск с температурой плавления 90°С, доступный от Petrowax. Другими примерами микрокристаллических восков являются Sasolwax 3971, доступный от Sasol Wax, и Microwax К4001, доступный от Alfred Kochem GmbH.

[00127] Примеры высокоплотных низкомолекулярных полиэтиленовых восков, попадающих в указанную категорию, включают гомополимеры этилена, доступные от Backer Petrolite Corp. как PolywaxTM 500, PolywaxTM 1500 и PolywaxTM 2000. PolywaxTM. 2000 имеет молекулярную массу приблизительно 2000, Mw/Mn приблизительно 1,0, плотность при 16°С примерно 0,97 г/см3, и температуру плавления приблизительно 126°С.

[00128] Полипропиленовые воски, которые можно применять в практической реализации настоящего изобретения, включают, без ограничения, Licocene® РР 1302, Licocene® РР 2602 и Licocene® РР 7502 TP от Clariant International Ltd Rothausstrasse 61, CH-4132 Muttenz, Switzerland, A-C® 1754, A-C® 1660 и A-C® 1089 от Honeywell international Inc, 101 Columbia Road Morristown NJ, 07962 и L-C 503NC от Lion Chemtech Co., Ltd. 36, Daedeok-daero 1277beon-gil, Daedeok-gu, Daejeon 306-220 Korea.

[00129] Воск может присутствовать в количестве от примерно 1 масс. % до примерно 30 масс. %, и предпочтительно, от примерно 10 масс. % до примерно 25 масс. %, относительно общей массы клея.

[00130] Клеи согласно настоящему описанию предпочтительно по существу не содержат функционализированных восков. Термин «по существу не содержат функционализированных восков» в настоящем описании относится к содержанию функционализированного воска до 0,1 % по массе относительно массы композиции. Предпочтительно, композиция содержит менее 0,05 % по массе, и более предпочтительно, менее 0,01 % по массе, относительно массы композиции, функционализированного воска. Наиболее предпочтительные варианты реализации совершенно не содержат функционализированного воска.

[00131] Подходящими агентами зародышеобразования являются, например, соли органических кислот, таких как алифатические монокарбоновые или дикарбоновые кислоты, например, соли щелочных металлов, щелочноземельных металлов или алюминия и янтарной кислоты, глутаровой кислоты, капроновой кислоты, монтановой кислоты, или соответствующие соли карбоновых кислот, содержащих ароматические группы, таких как бензойная, алкилбензойная, нафтойная, фенилуксусная или коричная кислота. Также подходящими являются адъюванты на основе фосфорной кислоты, примерами которых являются органофосфаты щелочных металлов. Также эффективными являются иономеры этилена-(мет)акриловой кислоты, примерами являются соответствующие коммерческие продукты, такие как марки из серии Aclyn® (коммерческие продукты от Honeywell) или из серии Surlyn® (коммерческие продукты от Dupont). Также в качестве агентов зародышеобразования подходят мультиамидные компоненты и их производные. Мультиамидные компоненты представляют собой соединения, содержащие по меньшей мере две амидные функциональные группы на ароматических или алифатических центральных группах. Примеры включают ароматические трис-амидные производные, такие как 1,3,5-бензолтрисамид, N,N,N-трис-трет-бутил-1,3,5-бензолтрикарбоксамид, N,N,N-трис-циклогексил-1,3,5-бензолтрикарбоксамид, N,N,N-H-бутил-l,3,5-бензолтрикарбоксамид, N,N,N-трис-изопропил-1,3,5-бензолтрикарбоксамид и подобные соединения, описанные в работах Frank Abraham et. al., Synthesis and Structure-Efficiency Relations of 1,3,5-Benzenetrisamides as Nucleating Agents and Clarifiers for Isotactic Poly(propylene), Macromol. Chem. Phys. 2010, 211, 171-181 и JINGBO WANG, et. al., Crystal Structure and in Morphologies of Polypropylene Homopolymer and Propylene-Ethylene Random Copolymer: Effect of the Substituted 1,3,5-Benzenetrisamides, Journal of Polymer Science: Part B: Polymer Physics, том 46, 1067-1078 (2008). Ароматические трис-амиды также коммерчески доступны как Irgaclear XT 386 и NJSTAR NU-100 (N,N'-дициклогексил-2,6-нафталиндикарбоксамид). Мультиамидные компоненты также включают алифатические трис-амидные производные, такие как N,N',N''-трис-(2-метилциклогексил)-1,2,3-пропантрикарбоксамид, доступный как RIKACLEAR РС1, и подобные соединения. Аналогично, подходящими являются соединения типа дибензилиденсорбита, не только незамещенная форма, но также однократно или многократно алкилзамещенная форма, например, метилзамещенная. Другой подходящий класс агентов зародышеобразования включает сахара или сахароспирты, такие как аллоза, альтроза, фруктоза, галактоза, глюкоза, гулоза, идоза, манноза, сорбоза, талоза, тагатоза, арабиноза, рибоза, рибулоза, ксилоза, ксилулоза, ликсоза, эритроза, треоза, сорбит и ксилит. В предпочтительном варианте реализации агент зародышеобразования представляет собой осветляющий агент. Осветляющий агент обычно представляет собой органическую неполимерную молекулу, которая увеличивает прозрачность полимера благодаря снижению размера полимерных сферолитов. Подходящие осветляющие агенты включают производные сорбита, например, 1,3,2,4-дибензилиденсорбит, 1,2,3,4-ди-пара-метил-бензилиденсорбит, 1,2,3,4-ди-метаб,пара-метил-бензилиденсорбит, бис-(4-пропилбензилиден)-пропилсорбит и смеси указанных соединений. Вышеуказанные осветляющие агенты коммерчески доступны от Milliken Chemical под торговыми марками серий Millad и Hyperform HPN, или серии ADK STAB-NA от Adeka Corporation.

[00132] Предпочтительно, агент зародышеобразования или смесь различных агентов зародышеобразования присутствует в количестве от примерно 0,01 масс. % до примерно 0,5 масс. %, и более предпочтительно, от примерно 0,05 масс. % до менее примерно 0,25 масс. % относительно общей массы клея.

[00133] Клеи согласно настоящему описанию могут, необязательно, содержать пластификаторы, стабилизаторы, добавки или смеси указанных материалов. Хотя можно применять значительный диапазон таких ингредиентов, разработчикам рецептур следует, разумеется, обеспечить соответствие полученных клеев требованиям нормативных документов, относящихся к предполагаемому конечному применению указанных клеев.

[00134] Клеи согласно настоящему описанию могут, желательно, также содержать пластификатор, включая масло. Подходящие пластификаторы включают полибутены, фталаты, бензоаты, сложные эфиры адипиновой кислоты и подобные соединения.

[00135] Особенно предпочтительные пластификаторы включают фталаты, такие как ди-изоундецилфталат (DIUP), ди-изононилфталат (DINP), диоктилфталаты (DOP), минеральное масло, алифатические масла, олефиновые олигомеры и полимеры с низкой молекулярной массой, растительное масло, животные масла и производные. Предпочтительные пластификаторы включают парафиновое масло, нафтеновое масло, ароматическое масло, длинноцепочечный неполный эфир алкоксикислоты, моноалкильные сложные эфиры, эпоксидированные масла, диалкильные сложные диэфиры, ароматические сложные диэфиры, сложный моноэфир алкоксиксилоты и смеси указанных соединений.