Область техники

Настоящее изобретение относится к полиолефиновой композиция, содержащей статистический сополимер пропилена и бутена и пластомер на основе этилена, в частности, к композиции, в которой и статистический сополимер пропилена и бутена, и пластомер на основе этилена получают с применением одноцентрового катализатора. Изобретение дополнительно относится к способу получения указанной композиции и к изделиям, таким как пленки или литые изделия, содержащим указанную композицию.

Уровень техники

Полипропилен широко используется в литье, включая изготовление крышек и укупорочных средств, тонкостенных упаковок, домашней утвари и в схожих применениях. В указанных применениях требуется комбинация высокой жесткости и хорошей ударной вязкости. Кроме того, часто также требуется низкая мутность. Указанные свойства также ценны для композиций, предназначенных для применения в пленках, еще одной области, в которой хорошо изучено применение полипропиленовых сополимеров. Тем не менее, проблема заключается в получении композиции, которая обеспечивала бы привлекательный баланс всех указанных свойств.

Полимеры с повышенной жесткостью могут позволить использовать пленку меньшей толщины, что приводит к экономии материала и энергии. Хорошие ударные характеристики также являются ключевыми, чтобы содержимое упаковки не повреждалось даже при падении. Полимеры с хорошими оптическими свойствами, такими как низкая мутность, желательны для применений, в которых важно, чтобы потребитель мог увидеть содержимое упакованных товаров через упаковку.

Статистические сополимеры полипропилена широко используются в указанных применениях, связанных с упаковками, благодаря хорошему балансу свойств. Как правило, они представляют собой сополимеры пропилена и этилена. Также известно применение сополимеров пропилена и бутена в упаковках (например, как описано в Европейских патентах EP 3257878, EP 3257877), тем не менее, большинство указанных классов полимеров получают с использованием катализаторов Циглера-Натта (ЦН). Недостатки, связанные с применением катализаторов ЦН, заключаются в том, что они приводят к образованию большого числа олигомеров, и необходимо высокое содержание сомономера для обеспечения низких температур плавления, что особенно желательно для применения пленок.

Тем не менее, для удовлетворения разных требований, предъявляемых к упаковкам, и обеспечения необходимого баланса свойств сополимеры пропилена, как правило, смешивают с другими полиолефинами. Указанные модификации, тем не менее, также не лишены недостатков. Например, включение каучуковой (эластомерной) фазы может улучшать ударную вязкость, но может снижать жесткость и прозрачность конечного изделия. Примеры смесей сополимеров пропилена и эластомеров описаны в Европейском патенте EP 0575465. И снова, множество из указанных полимеров получают с использованием катализаторов Циглера-Натта. Так как наличие эластомера, как правило, нежелательным образом влияет на жесткость и прозрачность, для достижения улучшенного баланса свойств часто необходимо включать дополнительные эластомеры или другие полимеры, в результате чего образуются смеси трех или более полимеров. Например, в Европейских патентах EP 2831168 и EP 1820821 применяют эластомер на основе стирола. В Европейских патентах EP 0895526 и EP 1833909 применяли два разных типа этиленовых эластомеров. Получение указанных многокомпонентных смесей неизбежно является более дорогостоящим и времязатратным.

Таким образом, задачей настоящего изобретения является обеспечение новой полиолефиновой композиция, которая позволяет устранять по меньшей мере некоторые из проблем, связанных с применением существующих полимеров. Требуется композиция, которая обеспечивала бы привлекательный баланс свойств для применения в области упаковок, в частности, в качестве литого изделия или пленки. В частности, требуется композиция, которая могла бы обеспечивать указанные свойства при минимальном количестве компонентов. Предпочтительно, достигается более чем один из указанных факторов.

Краткое описание изобретения

Таким образом, согласно первому аспекту в изобретении предложена полиолефиновая композиция, содержащая:

(i) от 55 до 95 масс.% статистического сополимера пропилена и бутена, имеющего ПТР2 от 1,0 до 20,0 г/10 мин, содержание бутена в котором составляет от 1,5 до 8,0 масс.%, полученного с применением одноцентрового катализатора; и

(ii) от 5 до 45 масс.% пластомера на основе этилена, имеющего плотность от 860 до 905 кг/м3, ПТР2 от 0,3 до 30 г/10 мин, полученного с применением одноцентрового катализатора.

Особенно предпочтительно, статистический сополимер пропилена и бутена может представлять собой мультимодальный статистический сополимер пропилена и бутена, содержащий:

(A) от 30 до 70 масс.% сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, содержание бутена в котором составляет от 0,5 до 10,0 масс.%; и

(B) от 70 до 30 масс.% сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, содержание бутена в котором составляет от 1,0 до 8,0 масс.%;

где сополимеры (А) и (В) являются разными.

Согласно второму аспекту в изобретении предложен способ получения полиолефиновой композиции, такой как определено выше в настоящем документе, включающий смешение и/или объединение (например, путем экструзии) статистического сополимера пропилена и бутена и пластомера на основе этилена.

Особенно предпочтительно, компонент (i) полиолефиновой композиция, такой как определено выше в настоящем документе, может быть получен способом, включающим:

(i) полимеризацию пропилена и бутена на первой стадии полимеризации в присутствии одноцентрового катализатора для получения первого сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, в котором содержание бутена составляет от 0,5 до 10,0 масс.%;

(ii) полимеризацию пропилена и бутена на второй стадии полимеризации в присутствии указанного катализатора и указанного первого сополимера пропилена и бутена для получения указанного компонента (i).

Согласно третьему аспекту в изобретении предложено изделие, такое как пленка или литое изделие, содержащее полиолефиновую композицию, такую как определено выше в настоящем документе.

Определения

Термин «пластомер на основе этилена» в настоящем документе относится к пластомеру, основную часть которого составляет полимеризованный этиленовый мономер (т.е. более 50 масс.% в пересчете на массу пластомера), который необязательно может содержать по меньшей мере один сомономер. Термин «пластомер» указывает на наличие свойств каучукоподобных материалов и технологических характеристик пластика.

Под «статистическим» сополимером понимают сополимер, в котором звенья сомономеров случайным образом распределены по сополимеру. В частности, таким образом, в контексте настоящего изобретения статистический сополимер пропилена и бутена представляет собой полимер, в котором сомономерные звенья бутена случайным образом распределены по сополимеру.

Подробное описание изобретения

Полиолефиновая композиция согласно изобретению содержит статистический сополимер пропилена и бутена и пластомер на основе этилена. Композиция может быть определена как гетерофазная композиция, это означает, что присутствуют две разные фазы, т.е. матричная фаза сополимера пропилена и фаза пластомера. Наличие двух фаз может быть легко обнаружено в анализе ДСК: у кристаллической матрицы сополимера пропилена и бутена наблюдается температура плавления, превышающая температуру плавления пластомерного компонента.

Статистический сополимер пропилена и бутена

Статистический сополимер пропилена и бутена согласно изобретению представляет собой полипропилен, т.е. полимер, основную часть по массе которого составляют мономерные звенья пропилена (т.е. по меньшей мере 50 масс.% пропилена относительно общей массы сополимера). Сомономер представляет собой бутен. Содержание бутена в сополимере составляет от 1,5 до 8,0 масс.% относительно общей массы сополимера, предпочтительно от 2,0 до 7,0 масс.%, более предпочтительно от 3,0 до 5,0 масс.%.

Несмотря на то, что в рамках изобретения допускается, чтобы статистический сополимер пропилена и бутена содержал другие сополимеризуемые мономеры, предпочтительно, пропилен и бутен должны быть единственными присутствующими мономерами, т.е. бутен представляет собой единственный сомономер. Особенно предпочтительно, сополимер пропилена и бутена по существу не содержит этилен, например, содержит менее 0,1 масс.% этилена, предпочтительно менее 0,01 масс.% этилена, более предпочтительно менее 0,001 масс.%.

Другие сополимеризуемые мономеры, если они присутствуют, могут представлять собой этилен или C5-12, в частности C5-10, альфа-олефиновые сомономеры, в частности, сомономеры с одним или несколькими участками этиленовой ненасыщенности, в частности, C5-10-альфа-олефины, такие как гекс-1-ен, окт-1-ен и 4-метилпент-1-ен. Применение 1-гексена и 1-октена является особенно предпочтительным.

Статистический сополимер пропилена и бутена согласно изобретению имеет показатель текучести расплава (ПТР2) от 1,0 до 20,0 г/10 мин. Как правило, статистический сополимер пропилена и бутена имеет ПТР2 18,0 г/10 мин или менее, предпочтительно 16,0 г/10 мин или менее, более предпочтительно 10,0 г/10 мин или менее, например, 8,0 г/10 мин или менее. Полимер предпочтительно имеет минимальный ПТР2 1,5 г/10 мин, например, более 2,5 г/10 мин, предпочтительно по меньшей мере 3,5 г/10 мин, в идеальном случае по меньшей мере 4,0 г/10 мин, в частности, 5,0 г/10 мин или более. Таким образом, особенно подходящие значения ПТР2 составляют от 4,0 до 10,0 г/10 мин, например, от 5,0 до 8,0 г/10 мин.

Плотность статистического сополимера пропилена и бутена, как правило, может составлять от 890 до 907 кг/м3, в идеальном случае от 900 до 905 кг/м3.

Сополимер предпочтительно имеет молекулярно-массовое распределение Mw/Mn, которое представляет собой отношение среднемассовой молекулярной массы Mw к среднечисловой молекулярной массе Mn, менее 4,5, например, от 2,0 до 4,0, например, 3,0.

Статистический сополимер пропилена и бутилена предпочтительно имеет температуру кристаллизации Ткр более 95°C, более предпочтительно от 100 до 120°C и наиболее предпочтительно от 105°C до 115°C.

Статистический сополимер пропилена и бутена присутствует в количестве от 55 до 95 масс.%, тем не менее, как правило, он составляет от 58 до 92 масс.%, предпочтительно от 65 до 88 масс.%, например, от 68 до 82 масс.% полиолефиновой композиция, где указанные значения в масс.% приведены относительно общей массы композиции в целом.

В особенно предпочтительном варианте реализации статистический сополимер пропилена и бутена является мультимодальным, например, бимодальным.

Было обнаружено, что мультимодальный статистический сополимер пропилена и бутена обеспечивает новый материал, подходящий для применения в упаковке, в котором сочетаются очень хорошие механические свойства, например, с точки зрения жесткости (которую измеряют по модулю упругости при растяжении), и привлекательные герметизирующие свойства (например, с точки зрения низкой температуры склеивания).

Как правило, полипропилен, содержащий по меньшей мере две фракции полипропилена, полученные в разных условиях полимеризации, в результате чего образуются фракции с разными (среднемассовыми) молекулярными массами и молекулярно-массовыми распределениями или с разными распределениями сомономеров, называют «мультимодальным». Соответственно, с этой точки зрения статистические сополимеры пропилена и бутена согласно изобретению представляют собой мультимодальный полипропилен. Приставка «мульти-» относится к числу разных полимерных фракций, из которых состоит полимер. Предпочтительно, полипропилен является бимодальным, т.е. состоит из двух фракций полипропилена (A) и (B).

В одном из вариантов реализации изобретения статистический сополимер пропилена и бутена предпочтительно содержит по меньшей мере две фракции полипропилена (A) и (B). В одном особенно предпочтительном варианте реализации сополимер состоит из фракций (A) и (B). Массовое отношение фракции (A) к фракции (B) может составлять от 30:70 до 70:30, более предпочтительно от 35:65 до 65:35, наиболее предпочтительно от 40:60 до 60:40. В некоторых вариантах реализации отношение может составлять от 45 до 55 масс.% фракции (A) и от 55 до 45 масс.% фракции (B), например, 50 масс.% фракции (A) и 50 масс.% фракции (B).

Согласно изобретению требуется, чтобы фракции (A) и (B) полимера были разными.

В одном особенно предпочтительном варианте реализации статистический сополимер пропилена и бутена представляет собой мультимодальный статистический сополимер пропилена и бутена, содержащий:

(A) от 30 до 70 масс.% сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, содержание бутена в котором составляет от 0,5 до 10,0 масс.%; и

(B) от 70 до 30 масс.% сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, содержание бутена в котором составляет от 1,0 до 8,0 масс.%;

где сополимеры (A) и (B) являются разными.

(i) Сополимер пропилена и бутена (А)

Фракция (A) представляет собой компонент на основе сополимера пропилена и бутена. Как правило, фракция (A) состоит из одного сополимера пропилена и бутена. Под сополимером пропилена понимают полимер, основная часть по массе которого получена из мономерных звеньев пропилена (т.е. он содержит по меньшей мере 50 масс.% пропилена относительно общей массы сополимера). Сомономер представляет собой бутен. Содержание бутена в сополимере (A) составляет от 0,5 до 10,0 масс.% относительно общей массы сополимера, предпочтительно от 1,0 до 6,0 масс.%, более предпочтительно от 2,0 до 5,5 масс.%, например, от 3,0 до 5,0 масс.%.

Несмотря на то, что в рамках изобретения допускается, чтобы сополимер пропилена и бутена (A) содержал другие сополимеризуемые мономеры, предпочтительно, пропилен и бутен должны быть единственными присутствующими мономерами, т.е. бутен представляет собой единственный сомономер. Особенно предпочтительно, сополимер (A) по существу не содержит этилен, например, содержит менее 0,1 масс.% этилена, предпочтительно менее 0,01 масс.% этилена, более предпочтительно менее 0,001 масс.%.

Другие сополимеризуемые мономеры, если они присутствуют, могут представлять собой этилен или C5-12, в частности C5-10, альфа-олефиновые сомономеры, в частности, сомономеры с одним или несколькими участками этиленовой ненасыщенности, в частности, C5-10-альфа-олефины, такие как гекс-1-ен, окт-1-ен и 4-метилпент-1-ен. Применение 1-гексена и 1-октена является особенно предпочтительным.

Сополимер пропилена и бутена (A) согласно изобретению имеет показатель текучести расплава (ПТР2) от 0,5 до 20,0 г/10 мин. Как правило, сополимер пропилена и бутена (A) имеет ПТР2 18,0 г/10 мин или менее, предпочтительно 16,0 г/10 мин или менее, предпочтительно 10,0 г/10 мин или менее, например, 8,0 г/10 мин или менее. Полимер предпочтительно имеет минимальный ПТР2 1,0 г/10 мин, например, более 1,5 г/10 мин, предпочтительно по меньшей мере 2,0 г/10 мин. Таким образом, особенно подходящие значения ПТР2 составляют от 1,0 до 10,0 г/10 мин, например, от 2,0 до 8,0 г/10 мин.

Фракция (A) сополимера пропилена и бутена присутствует в количестве от 30 до 70 масс.%, предпочтительно от 35 до 65 масс.%, более предпочтительно от 40 до 60 масс.%, например, от 45 до 55 масс.%, например, 50 масс.%.

(i) Сополимер пропилена и бутена (B)

Фракция (B) представляет собой компонент на основе сополимера пропилена и бутена. Как правило, фракция (B) состоит из одного сополимера пропилена и бутена. Под сополимером пропилена понимают полимер, основная часть по массе которого получена из мономерных звеньев пропилена (т.е. он содержит по меньшей мере 50 масс.% пропилена относительно общей массы сополимера). Сомономер представляет собой бутен. Содержание бутена в сополимере (B) составляет от 1,0 до 8,0 масс.% относительно общей массы сополимера, предпочтительно от 1,5 до 6,0 масс.%, более предпочтительно от 2,0 до 4,0 масс.%. Особенно предпочтительно, содержание сомономера во фракции (B) меньше содержания сомономера во фракции (A).

Несмотря на то, что в рамках изобретения допускается, чтобы сополимер пропилена и бутена (B) содержал другие сополимеризуемые мономеры, предпочтительно, пропилен и бутен должны быть единственными присутствующими мономерами, т.е. бутен представляет собой единственный сомономер. Особенно предпочтительно, сополимер (B) по существу не содержит этилен, например, содержит менее 0,1 масс.% этилена, предпочтительно менее 0,01 масс.% этилена, более предпочтительно менее 0,001 масс.%.

Другие сополимеризуемые мономеры, если они присутствуют, могут представлять собой этилен или C5-12, в частности C5-10, альфа-олефиновые сомономеры, в частности, сомономеры с одним или несколькими участками этиленовой ненасыщенности, в частности, C5-10-альфа-олефины, такие как гекс-1-ен, окт-1-ен и 4-метилпент-1-ен. Применение 1-гексена и 1-октена является особенно предпочтительным.

Сополимер пропилена и бутена (B) согласно изобретению имеет показатель текучести расплава (ПТР2) от 0,5 до 20,0 г/10 мин. Как правило, сополимер пропилена и бутена (A) имеет ПТР2 18,0 г/10 мин или менее, предпочтительно 16,0 г/10 мин или менее, предпочтительно 10,0 г/10 мин или менее, например, 8,0 г/10 мин или менее. Полимер предпочтительно имеет минимальный ПТР2 1,0 г/10 мин, например, более 1,5 г/10 мин, предпочтительно по меньшей мере 2,0 г/10 мин. Таким образом, особенно подходящие значения ПТР2 составляют от 1,0 до 10,0 г/10 мин, например, от 2,0 до 8,0 г/10 мин.

Фракция (B) сополимера пропилена и бутена присутствует в количестве от 70 до 30 масс.%, предпочтительно от 65 до 35 масс.%, более предпочтительно от 60 до 40 масс.%, например, от 55 до 45 масс.%, например, 50 масс.%.

Получение статистического сополимера пропилена и бутена

Статистический сополимер пропилена и бутена может быть получен любым подходящим способом, известным в данной области техники. Специалисту знакомы способы получения указанных полимеров.

Если статистический сополимер пропилена и бутена представляет собой мультимодальный полимер, то указанный мультимодальный сополимер может быть получен любым способом, известным в данной области техники, таким как смешение двух фракций (A) и (B). Тем не менее, предпочтительно, мультимодальный сополимер получают многостадийным способом, в котором фракции (A) и (B) получают на последовательных стадиях. Свойства фракций, полученных на более поздней стадии многостадийного способа, могут быть вычислены следующим образом.

ПТР второй фракции (B), полученной во втором реакторе, определяют согласно

,

,

где

ПТР (ПП-сопол) обозначает ПТР сополимера пропилена и бутена

м.д. (A) и м.д. (B) обозначают массовые доли первой фракции полипропилена и второй фракции полипропилена, соответственно

ПТР(A) обозначает ПТР первой фракции полипропилена (A), полученной в первом реакторе.

Таким образом, несмотря на то, что свойства продуктов многостадийного способа не могут быть измерены напрямую, свойства фракций, полученных на более поздних стадиях указанных многостадийных способов, могут быть определены при помощи приведенного выше способа.

Мультимодальные сополимеры пропилена, полученные многостадийным способом, также называют смесями «in-situ». Полученный конечный продукт состоит из однородной смеси полимеров из двух или более реакторов. Указанные два полимера могут иметь разные профили молекулярно-массового распределения, и/или они могут различаться с точки зрения содержания или типа сомономеров. Конечный продукт, таким образом, содержит смесь или два или более полимеров с разными свойствами, т.е. он представляет собой мультимодальную смесь полимеров.

В особенно предпочтительном варианте реализации мультимодальный сополимер пропилена получают способом, включающим:

(i) полимеризацию пропилена и бутена на первой стадии полимеризации в присутствии одноцентрового катализатора для получения первого сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, в котором содержание бутена составляет от 0,5 до 10,0 масс.%;

(ii) полимеризацию пропилена и бутена на второй стадии полимеризации в присутствии указанного катализатора и указанного первого сополимера пропилена и бутена для получения указанного мультимодального сополимера пропилена и бутена.

Первая стадия полимеризации предпочтительно представляет собой стадию суспензионной полимеризации. Суспензионную полимеризацию обычно проводят в инертном разбавителе, как правило, в углеводородном разбавителе, таком как метан, этан, пропан, н-бутан, изобутан, пентаны, гексаны, гептаны, октаны и т.д., или в их смесях. Предпочтительно, разбавитель представляет собой низкокипящий углеводород, содержащий от 1 до 4 атомов углерода, или смесь указанных углеводородов. Особенно предпочтительным разбавителем является пропан, возможно содержащий небольшое количество метана, этана и/или бутана.

Температура на первой стадии полимеризации, как правило, составляет от 60 до 100°C, предпочтительно от 70 до 90°C. Следует избегать чрезмерно высоких температур для предотвращения частичного растворения полимера в разбавителе и загрязнения реактора. Давление составляет от 1 до 150 бар (от 0,1 до 15 МПа), предпочтительно от 40 до 80 бар (от 4 до 8 МПа).

Суспензионную полимеризацию можно проводить в любом известном реакторе, применяемом для суспензионной полимеризации. Указанные реакторы включают реактор с непрерывным перемешиванием и петлевой реактор. Особенно предпочтительно, полимеризацию проводят в петлевом реакторе. В указанных реакторах суспензию перемещают с высокой скоростью по замкнутой трубе с применением циркуляционного насоса. Петлевые реакторы, в целом, известны в данной области техники, и примеры приведены, например, в патентах US-A-4582816, US-A-3405109, US-A-3324093, EP-A-479186 и US-A-5391654. Таким образом, предпочтительно, первую стадию полимеризации проводят путем суспензионной полимеризации в петлевом реакторе.

Суспензию можно удалять из реактора либо непрерывно, либо периодически. Предпочтительным способом периодического удаления является применение отстойников, в которых суспензию оставляют концентрироваться перед удалением партии концентрированной суспензии из реактора. Применение отстойников описано, помимо прочего, в патентах US-A-3374211, US-A-3242150 и EP-A-1310295. Непрерывное удаление описано, помимо прочего, в EP-A-891990, EP-A-1415999, EP-A-1591460 и WO-A-2007/025640. Непрерывное удаление предпочтительно применяют в комбинации с подходящим способом концентрирования, как описано в EP-A-1310295 и EP-A-1591460. Предпочтительно, суспензию непрерывно удаляют на первой стадии полимеризации.

Водород, как правило, вводят на первой стадии полимеризации для регулирования ПТР2 сополимера пропилена и бутена (A). Количество водорода, необходимое для достижения желаемого ПТР, зависит от применяемого катализатора и условий полимеризации, что будет понятно квалифицированному специалисту.

Среднее время пребывания на первой стадии полимеризации, как правило, составляет от 20 до 120 минут, предпочтительно от 30 до 80 минут.В данной области техники хорошо известно, что среднее время пребывания в реакторе τ может быть вычислено при помощи приведенного ниже Уравнение :

Уравнение 1: время пребывания в реакторе

,

,

где VR представляет собой объем реакционного пространства (в случае петлевого реактора, объем реактора, в случае реактора с псевдоожиженным слоем, объем псевдоожиженного слоя), и Qo представляет собой объемную скорость потока продукта (включая полимерный продукт и жидкую реакционную смесь).

Производительность надлежащим образом регулируют при помощи скорости подачи катализатора. На производительность также можно влиять, подбирая подходящую концентрацию мономера. Целевая концентрация мономера, в свою очередь, может быть обеспечена надлежащим регулированием скорости подачи пропилена.

Вторая стадия полимеризации предпочтительно представляет собой стадию газофазной полимеризации, т.е. проводится в газофазном реакторе. Можно применять любой подходящий газофазный реактор, известный в данной области техники, такой как газофазный реактор с псевдоожиженным слоем.

В газофазных реакторах температура применяемой реакционной смеси, в общем случае, составляет от 60 до 115°C (например, от 70 до 110°C), давление в реакторе, в общем случае, составляет от 10 до 25 бар (от 1 до 2,5 МПа), и время пребывания в реакторе, в общем случае, составляет от 1 до 8 часов. Применяемый газ, как правило, представляет собой не вступающий во взаимодействие газ, такой как азот или низкокипящие углеводороды, такие как пропан совместно с мономером (например, этиленом).

Агент передачи цепи (например, водород), как правило, добавляют на второй стадии полимеризации.

Отношение реагентов на первой и второй стадиях полимеризации может составлять от 30:70 до 70:30, предпочтительно от 40:60 до 60:40, например, от 45:55 до 55:45, например, 50:50.

Предпочтительный многостадийный способ представляет собой указанный выше суспензионный-газофазный способ, например, разработанный в Borealis и называемый технологией Borstar®. Описание указанной технологии см. в Европейских патентных заявках EP 0887379 A1 и EP 0517868 A1.

Перед стадиями полимеризации, обсуждаемыми выше, можно проводить стадию предполимеризации. Задачей предполимеризации является полимеризация с образованием небольшого количества полимера на катализаторе при низкой температуре и/или низкой концентрации мономера. Благодаря предполимеризации появляется возможность для улучшения рабочих характеристик катализатора в суспензии и/или модификации свойств конечного полимера. Стадию предполимеризации, как правило, проводят в суспензии.

Таким образом, стадия предполимеризации может быть проведена в петлевом реакторе. Таким образом, предполимеризацию предпочтительно проводят в инертном разбавителе, как правило, в углеводородном разбавителе, таком как метан, этан, пропан, н-бутан, изобутан, пентаны, гексаны, гептаны, октаны и т.д., или в их смесях. Предпочтительно, разбавитель представляет собой низкокипящий углеводород, содержащий от 1 до 4 атомов углерода, или смесь указанных углеводородов.

Температура на стадии предполимеризации, как правило, составляет от 0 до 90°С, предпочтительно от 20 до 80°С и более предпочтительно от 55 до 75°С.

Давление не является критически важным и, как правило, составляет от 1 до 150 бар (от 0,1 до 15 МПа), предпочтительно от 40 до 80 бар (от 4 до 8 МПа).

Количество мономера, как правило, является таким, что на стадии предполимеризации полимеризуют от 0,1 до 1000 граммов мономера на грамм твердого компонента катализатора. Как известно специалистам в данной области техники, не все частицы катализатора, выделяемые из реактора предполимеризации непрерывного действия, содержат одинаковое количество преполимера. Напротив, каждая частица содержит характерное только для нее количество, которое зависит от времени пребывания указанной частицы в реакторе предполимеризации. Так как некоторые частицы остаются в реакторе в течение относительно продолжительного периода времени, а некоторые - в течение относительно короткого периода времени, то и количества преполимера в разных частицах отличаются, и некоторые отдельные частицы могут содержать преполимер в количестве, которое выходит за рамки указанных выше пределов. Тем не менее, среднее количество преполимера на частице катализатора, как правило, не выходит за рамки пределов, указанных выше.

Молекулярную массу преполимера можно регулировать с применением водорода, что известно в данной области техники. Кроме того, можно применять антистатические добавки для предотвращения прилипания частиц друг к другу или к стенкам реактора, как описано в WO-A-96/19503 и WO-A-96/32420.

Все компоненты катализатора предпочтительно вводят на стадии предполимеризации, если стадию предполимеризации проводят.Тем не менее, если твердый компонент катализатора и сокатализатор могут быть поданы по отдельности, то допускается введение только части сокатализатора на стадии предполимеризации, а оставшуюся часть вводят на последующих стадиях полимеризации. Кроме того, в указанных случаях на стадии предполимеризации необходимо вводить такое количество сокатализатора, которое обеспечивает надлежащее прохождение реакции полимеризации.

Следует понимать, что в рамках объема изобретения количество полимера, получаемого во время предполимеризации, как правило, составляет 1,0 - 5,0 масс.% относительно конечного мультимодального сополимера пропилена и бутена.

Статистический сополимер пропилена и бутена получают в присутствии одноцентрового катализатора (этот термин включает металлоценовый и отличный от металлоценового катализаторы). Указанные термины имеют хорошо известное значение. Наиболее предпочтительно, катализатор представляет собой металлоцен.

Можно применять любой металлоценовый катализатор, который может катализировать образование олефинового полимера. Подходящий металлоценовый катализатор содержит продукт взаимодействия металлоцена/активатора, которым пропитывают пористую подложку с максимальным объемом внутренних пор. Каталитический комплекс содержит лиганд, который, как правило, является мостиковым, и переходный металл группы IVa - VIa и алюминийорганическое соединение. Каталитическое соединение металла, как правило, представляет собой галогенид металла.

Подходящие металлоценовые соединения представляют собой соединения, имеющие формулу (Cp)mRnMR'oXp, где Cp представляет собой незамещенный или замещенный и/или конденсированный гомо- или гетероциклопентадиенил, R представляет собой группу, содержащую 1-4 атомов и соединяющую в качестве мостика два кольца Cp, M представляет собой переходный металл 4, 5 или 6 группы Периодической таблицы элементов (ИЮПАК, 1985), R' представляет собой C1 -C2 гидрокарбильную или гидрокарбоксигруппу, и X представляет собой атом галогена, причем m равен 1-3, n равен 0 или 1, o равен 0-3, и p равен 0-3, и сумма n+o+p соответствует степени окисления переходного металла M. Переходный металл M предпочтительно представляет собой цирконий, гафний или титан, наиболее предпочтительно цирконий.

Примеры подходящих металлоценовых соединений включают соединения формулы (I) или (II):

,

,

где каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

R' независимо представляет собой C1-6 алкил или C3-10 циклоалкил;

R1 независимо представляет собой C3-8 алкил;

R6 представляет собой водород или C3-8 алкильную группу;

R6' представляет собой C3-8 алкильную группу или C6-10 арильную группу, предпочтительно третичную C4-8 алкильную группу;

R3' представляет собой C1-6 алкильную группу или C6-10 арильную группу, необязательно замещенную одной или более галогеновыми группами; и

n независимо равен 0, 1 или 2.

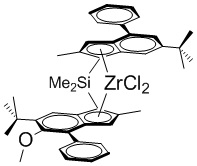

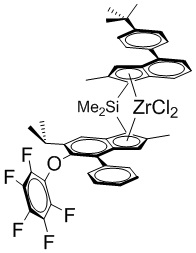

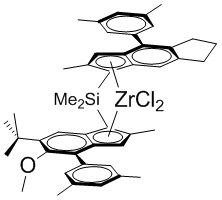

Конкретные металлоценовые соединения включают:

В качестве альтернативы, металлоценовое соединение может быть выбрано из:

дихлорида рац-анти-диметилсиландиил[2-метил-4,7-бис-(3’,5’-диметилфенил)-1,5,6,7-тетрагидро-симм-индацен-1-ил][2-метил-4-(3’,5’-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония

; или

; или

дихлорида анти-диметилсиландиил[2-метил-4-(3,5-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил][2-метил-4-(3,5-диметилфенил)-1,5,6,7-тетрагидро-симм-индацен-1-ил]циркония

.

.

Наиболее предпочтительно применяют рац-анти-Me2Si(2-Me-4-(п-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

Указанные металлоценовые катализаторы часто применяют совместно с активаторами катализаторов или сокатализаторами, например, с алюмоксанами, такими как метилалюмоксан, которые широко описаны в литературе.

Металлоценовый катализатор может содержаться на подложке, что хорошо известно в данной области техники. Можно применять любую подходящую подложку или материал-носитель, которая(-ый) может представлять собой любую пористую по существу инертную подложку, такую как неорганический оксид или соль. На практике, применяемая подложка предпочтительно представляет собой мелкозернистый неорганический оксид, такой как неорганический оксид элемента 2, 13 или 14 группы Периодической таблицы элементов (ИЮПАК, 1985), наиболее предпочтительно диоксид кремния, оксид алюминия или смесь или производное указанных веществ. Другие неорганические оксиды, которые можно применять либо отдельно, либо совместно с диоксидом кремния, оксидом алюминия или диоксидом кремния-оксидом алюминия, представляют собой оксид магния, диоксид титана, оксид циркония, фосфат алюминия и т.д.

В качестве альтернативы, катализатор можно применять в форме без подложки или в твердой форме.

Каталитические системы без подложки, подходящие для настоящего изобретения, могут быть получены в растворе, например, в ароматическом растворителе, таком как толуол, путем предварительного приведения металлоцена (в виде твердого вещества или в растворе) в контакт с сокатализатором(-ами), например, с метилалюмоксаном и/или бораном или боратной солью в ароматическом растворителе, или могут быть получены путем последовательного добавления растворенных компонентов катализатора в полимеризационную среду.

Каталитическая система согласно изобретению в твердой форме, предпочтительно в твердой дисперсной форме, в общем случае, не содержит внешний носитель, но, тем не менее, сохраняет твердую форму. Под отсутствием внешнего носителя понимают, что катализатор не содержит внешнюю подложку, такую как неорганическая подложка, например, диоксида кремния или оксида алюминия, или органический полимерный материал подложки.

Для обеспечения каталитической системы согласно изобретению в твердой форме, но без использования внешнего носителя, предпочтительно применяют эмульсионную систему жидкость/жидкость. Способ включает получение дисперсии компонентов катализатора (i) (комплекс) и (ii)+необязательно (iii) сокатализаторы) в растворителе и отверждение указанных диспергированных капель для получения твердых частиц. В частности, способ включает получение раствора компонентов катализатора; диспергирование указанного раствора в растворителе для получения эмульсии, в которой указанные один или более компонентов катализатора присутствуют в виде капель диспергированной фазы; иммобилизацию компонентов катализатора в диспергированных каплях в отсутствие внешней дисперсной пористой подложки для получения твердых частиц, содержащих указанный катализатор, и необязательно выделение указанных частиц. Указанный способ позволяет получать частицы активного катализатора с улучшенной морфологией, например, с предварительно определенным размером частиц, сферической формой, плотной структурой, превосходными поверхностными свойствами, без применения какого-либо добавляемого внешнего пористого материала подложки, такого как неорганический оксид, например, диоксид кремния. Частицы катализатора могут иметь гладкую поверхность, они могут быть плотными по своей природе, и активные компоненты катализатора могут быть равномерно распределены в частицах катализатора. Полное описание необходимых технологических стадий можно найти, например, в WO03/051934.

Все стадии получения или их часть могут быть проведены в непрерывном режиме. Обратимся к публикации WO2006/069733, в которой описаны основы указанных непрерывных или полунепрерывных способов получения твердых типов катализаторов, получаемых способом эмульгирования/отверждения. Полученный катализатор предпочтительно имеет хорошую стабильность/кинетику с точки зрения продолжительности взаимодействия, высокой активности и того, что катализаторы обеспечивают низкое содержание золы.

Недостатком применения гетерогенных катализаторов без подложки (т.е. «самонесущих» катализаторов) может являться тенденция к растворению до некоторой степени в полимеризационной среде, т.е. некоторые активные компоненты катализатора могут вымываться из частиц катализатора во время суспензионной полимеризации, в результате чего может утрачиваться исходная хорошая морфология катализатора. Указанные вымываемые компоненты катализатора являются крайне активными, что может вызывать проблемы во время полимеризации. Таким образом, количество вымываемых компонентов должно быть минимизировано, т.е. все компоненты катализатора должны сохраняться в гетерогенной форме.

Кроме того, самонесущие катализаторы обеспечивают, вследствие высокого количества каталитически активных частиц в каталитической системе, высокую температуру в начале полимеризации, что может вызывать плавление материала продукта. Оба эффекта, т.е. частичное растворение каталитической системы и выделение тепла, могут вызвать загрязнение, образование пленок и ухудшение морфологии полимерного материала.

Для минимизации возможных проблем, связанных с высокой активностью или вымыванием, предпочтительно, катализатор «предполимеризуют» перед применением в способе полимеризации. Следует отметить, что предполимеризация по указанной причине является частью способа получения катализатора и представляет собой стадию, проводимую после получения твердого катализатора. Указанная стадия предполимеризации катализатора не является частью фактической схемы полимеризации, которая также может включать стадию предполимеризации согласно традиционному способу. После проведения стадии предполимеризации катализатора получают твердый катализатор, который применяют в полимеризации.

«Предполимеризацию» катализатора проводят после стадии отверждения способа с использованием эмульсии жидкость-жидкость, описанного выше в настоящем документе. Предполимеризация может быть проведена известными способами, описанными в данной области техники, такими как описано в WO 2010/052263, WO 2010/052260 или WO 2010/052264. Применение стадии предполимеризации катализатора обеспечивает преимущество, заключающееся в минимизации вымывания компонентов катализатора и, таким образом, локального перегрева.

Растворитель, применяемый в способах согласно изобретению, может представлять собой любой растворитель, подходящий для применения при полимеризации олефинов, и, как правило, представляет собой смесь углеводородов. Указанные растворители хорошо известны в данной области техники. Примеры растворителей включают гексан, циклогексан, изогексан, н-гептан, C8, C9 изопарафины и их смеси.

В одном из вариантов реализации полимеризацию проводят в присутствии водорода. Водород, как правило, применяют для облегчения регулирования свойств полимера, таких как молекулярная масса полимера. В альтернативном варианте реализации водород не добавляют на стадии i. Тем не менее, квалифицированному специалисту будет понятно, что водород может образовываться в процессе полимеризации. Таким образом, водород, присутствующий в полимеризационной реакционной смеси, образующейся на стадии i способа, может представлять собой водород, добавленный в качестве реагента, и/или водород, образующийся в качестве побочного продукта во время полимеризации.

Следует понимать, что пропиленовые полимеры могут содержать стандартные добавки для полимеров. Они, как правило, составляют менее 5,0 масс.%, например, менее 2,0 масс.%, полимерного материала. Таким образом, добавки, такие как антиокислители, фосфиты, склеивающие добавки, пигменты, красители, наполнители, антистатические агенты, технологические добавки, осветлители и т.д., могут быть добавлены во время способа полимеризации. Указанные добавки хорошо известны в промышленности, и их применение знакомо специалистам. Любые добавки, которые присутствуют, могут быть добавлены в виде отдельного сырья или в смеси с полимером-носителем, т.е. в составе так называемой маточной смеси.

В одном из вариантов реализации изобретения способ получения мультимодального статистического сополимера пропилена и бутена может дополнительно включать стадию висбрекинга (крекинг для снижения вязкости). Термин «висбрекинг» хорошо известен специалистам в данной области техники и относится к способу, который обеспечивает контролируемое разрушение полимерных цепей, которое приводит к реологическим изменениям, как правило, к повышению ПТР2. Таким образом, при желании, мультимодальные полимеры согласно изобретению могут быть обработаны путем висбрекинга для точной настройки реологического профиля. Висбрекинг может быть проведен несколькими способами, хорошо известными в данной области техники, такими как термический пиролиз, воздействие ионизирующего излучения или окислителей. В контексте настоящего изобретения висбрекинг, как правило, проводят с применением пероксидов.

Пластомер на основе этилена

Пластомер на основе этилена имеет плотность в диапазоне от 0,860 до 0,905 г/см3 и ПТР2 (190°C) в диапазоне 0,3 - 30 г/10 мин. Следует понимать, что под пластомером «на основе этилена» понимают пластомер, основная масса которого получена из мономерных звеньев этилена. Содержание этилена в подходящих пластомерах на основе этилена составляет от 60 до 95 масс.%, предпочтительно от 65 до 90 масс.% и более предпочтительно от 70 до 88 масс.%. Доля сомономера предпочтительно составляет вплоть до 40 масс.%, более предпочтительно вплоть до 35 масс.%. Содержание сомономера в традиционных этиленовых пластомерах известно специалисту в данной области техники.

Пластомер на основе этилена предпочтительно представляет собой сополимер этилена и пропилена или C4 - C10 альфа-олефина. Подходящие C4 - C10 альфа-олефины включают 1-бутен, 1-гексен и 1-октен, предпочтительно 1-бутен или 1-октен и более предпочтительно 1-октен. В идеальном случае присутствует только один сомономер. Предпочтительно, применяют сополимеры этилена и 1-октена.

Плотность пластомера на основе этилена составляет от 0,860 до 0,905 г/см3, предпочтительно от 0,865 до 0,903 г/см3, например, 0,870 - 0,902 г/см3.

ПТР2 (ISO 1133; 190°C; 2,16 кг) подходящих пластомеров на основе этилена составляет 0,3 - 30 г/10 мин, предпочтительно 0,5 - 20,0 г/10 мин и более предпочтительно 1,0 - 15,0 г/10 мин.

Температура плавления (измеренная путем ДСК согласно ISO 11357-3:1999) подходящих пластомеров на основе этилена может составлять менее 130°C, предпочтительно менее 120°C, более предпочтительно менее 110°C и наиболее предпочтительно менее 100°C. Приемлемый нижний предел температуры плавления подходящих пластомеров на основе этилена может составлять 30°C. Типовой диапазон температур плавления составляет от 33 до 115°C.

Кроме того, подходящие пластомеры на основе этилена могут иметь температуру стеклования Тст (измеренную путем ДМТА согласно ISO 6721-7) менее -40°C, предпочтительно менее -54°C, более предпочтительно менее - 58°C.

Значение Mw/Mn пластомера на основе этилена, которое соответствует ширине молекулярно-массового распределения (ММР), предпочтительно составляет от 1,5 до 5,0, более предпочтительно от 2,0 до 4,5, еще более предпочтительно от 2,5 до 4,0.

Пластомер на основе этилена может быть унимодальным или мультимодальным, предпочтительно унимодальным.

Пластомер ПЭ представляет собой полимер, полученный путем одноцентрового катализа (например, с использованием металлоцена).

В одном из вариантов реализации пластомер на основе этилена представляет собой термопластичный пластомер.

Несмотря на то, что в рамках изобретения допускается применение смеси двух или более пластомеров на основе этилена, таких как определено в настоящем документе, предпочтительно, применяют только один пластомер на основе этилена.

Подходящие пластомеры на основе этилена могут представлять собой любой сополимер этилена и пропилена или этилена и C4 - C10 альфа-олефина, имеющий определенные выше свойства, который коммерчески доступен, помимо прочего, в Borealis AG (AT) под торговой маркой Queo, в DOW Chemical Corp (USA) под торговой маркой Engage или Affinity, или в Mitsui под торговой маркой Tafmer.

В качестве альтернативы, пластомер на основе этилена может быть получен известными способами, в одностадийном или двухстадийном способе полимеризации, включая полимеризацию в растворе, суспензионную полимеризацию, газофазную полимеризацию или их комбинации, в присутствии подходящих одноцентровых катализаторов, например, металлоценов или стерически затрудненных катализаторов, известных специалистам.

Предпочтительно. указанные пластомеры на основе этилена получают одностадийным или двухстадийным способом полимеризации в растворе, в частности, способом высокотемпературной полимеризации в растворе при температуре более 100°C.

Указанные способы по существу основаны на полимеризации мономера и подходящего сомономера в жидком углеводородном растворителе, в котором растворим получаемый полимер. Полимеризацию проводят при температуре выше температуры плавления полимера, в результате чего получают раствор полимера. Полученный раствор быстро испаряют для отделения полимера от непрореагировавшего мономера и растворителя. Затем выделяют растворитель и повторно применяют в способе.

Предпочтительно, способ полимеризации в растворе представляет собой способ высокотемпературной полимеризации в растворе, в котором используется температура полимеризации более 100°C. Предпочтительно, температура полимеризации составляет по меньшей мере 110°C, более предпочтительно по меньшей мере 150°C. Температура полимеризации может составлять вплоть до 250°С.

Давление в указанном способе полимеризации в растворе предпочтительно составляет от 10 до 100 бар (от 1 до 10 МПа), предпочтительно от 15 до 100 бар (от 1,5 до 10 МПа) и более предпочтительно от 20 до 100 бар (от 2 до 10 МПа).

Применяемый жидкий углеводородный растворитель предпочтительно представляет собой C5-12-углеводород, который может быть незамещенным или замещен C1-4 алкильной группой, такой как пентан, метилпентан, гексан, гептан, октан, циклогексан, метилциклогексан и гидрированная нафта. Более предпочтительно, применяют незамещенные C6-10-углеводородные растворители.

Известная технология полимеризации в растворе, подходящая для способа согласно изобретению, представляет собой технологию Borceed.

Следует понимать, что пластомер на основе этилена может содержать стандартные добавки для полимеров. Указанные добавки хорошо известны в промышленности, и их применение знакомо специалистам. Любые добавки, которые присутствуют, могут быть добавлены в виде отдельного сырья или в смеси с полимером-носителем, т.е. в составе так называемой маточной смеси.

Пластомер на основе этилена может присутствовать в количестве в диапазоне от 5 до 45 масс.%, тем не менее, как правило, он составляет от 8 до 42 масс.% полиолефиновой композиции, где указанные значения в масс.% приведены относительно общей массы композиции в целом. В предпочтительном варианте реализации пластомер на основе этилена составляет от 10 до 40 масс.%, например, от 10 до 35 масс.% (относительно общей массы композиции в целом) полиолефиновой композиции.

Полиолефиновая композиция

Предпочтительно, полиолефиновая композиция имеет показатель текучести расплава (ПТР2) от 0,1 до 50 г/10 мин. Как правило, композиция имеет ПТР2 20,0 г/10 мин или менее, предпочтительно 10,0 г/10 мин или менее, предпочтительно 5,0 г/10 мин или менее. Композиция предпочтительно имеет минимальный ПТР2 0,2 г/10 мин, например, более 0,5 г/10 мин, предпочтительно по меньшей мере 1,0 г/10 мин, в идеальном случае по меньшей мере 1,5 г/10 мин. Таким образом, особенно подходящие значения ПТР2 составляют от 0,5 до 10,0 г/10 мин, например, от 1,0 до 5,0 г/10 мин.

Предпочтительно, полиолефиновая композиция имеет модуль упругости при изгибе по меньшей мере 500 МПа, более предпочтительно по меньшей мере 550 МПа, например, по меньшей мере 600 МПа. Как правило, композиция имеет модуль упругости при изгибе менее 1600 МПа, например, менее 1400 МПа.

Полиолефиновая композиция согласно настоящему изобретению предпочтительно имеет ударную вязкость образца с надрезом по Шарпи (измеренную на исследуемых образцах, отлитых под давлением, в соответствии с ISO 179 1eA при 23°C, NIS по краткой процедуре (23°C)) более 10 кДж/м², более предпочтительно более 12 кДж/м² и наиболее предпочтительно более 15 кДж/м². Как правило, NIS (23°C) составляет не более 100 кДж/м², часто не более 90 кДж/м².

Мутность (при измерении на отлитых под давлением 1 мм пластинках в соответствии с ASTM D1003) предложенной полиолефиновой композиции предпочтительно составляет менее 40%, более предпочтительно менее 38% и наиболее предпочтительно менее 36%. Как правило, мутность предложенной гетерофазной полиолефиновой композиции при измерении описанным способом составляет более 15%, часто более 20%.

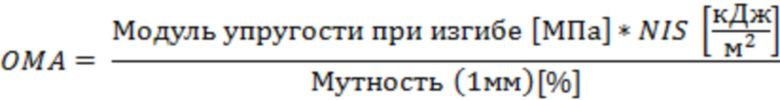

Полиолефиновая композиция согласно настоящему изобретению предпочтительно имеет оптомеханический показатель (OMA+23°C) при измерении на основе значения NIS (23°C) 300 или более, например, в диапазоне 300 - 4000, предпочтительно в диапазоне от 400 до 3500 или более предпочтительно в диапазоне 450 - 3000.

Особенно предпочтительные значения OMA (+23°C) составляют 1000 - 4000, например, 1500 - 3500 или от 2000 до 3000.

Полиолефиновая композиция согласно настоящему изобретению предпочтительно имеет оптомеханический показатель (OMA 0°C) при измерении на основе значения NIS (0°C) 70 или более, например, в диапазоне 70 - 2500, предпочтительно в диапазоне от 80 до 2300.

Особенно предпочтительные диапазоны OMA (0°C) составляют 70 - 1000, например, от 80 до 800, например, 100 - 500.

Предпочтительные в такой же степени диапазоны OMA (0°C) составляют 1000 - 2500, например, 1300 - 2300, например, от 1500 до 2000.

Как правило, у полиолефиновой композиции наблюдаются две температуры плавления, что связано с ее гетерофазной природой и наличием двух компонентов. Специалисту будет понятно, что компонент статистического сополимера пропилена и бутена имеет более высокую температуру плавления по сравнению с пластомерным компонентом. Предпочтительно, все температуры плавления композиции согласно изобретению составляют менее 150°C. В целом, более высокая температура плавления Тпл1 (т.е. для компонента статистического сополимера пропилена и бутена) может составлять менее 150°C, например, менее 145°C. Типовой диапазон Тпл1 составляет от 120 до 145°C. Более низкая температура плавления Тпл2 (т.е. для компонента пластомера на основе этилена) может составлять менее 120°C, например, менее 100°C. Типовой диапазон Тпл2 составляет от 70 до 100°C.

Несмотря на то, что в рамках изобретения допускается, чтобы полиолефиновая композиция содержала другие полимерные компоненты помимо статистического сополимера пропилена и бутена (i) и пластомера на основе этилена (ii), предпочтительно, указанные компоненты (i) и (ii) должны представлять собой единственные полимерные компоненты в полиолефиновой композиции. Тем не менее, следует понимать, что согласно настоящему документу композиция может содержать дополнительные компоненты, такие как добавки, которые могут быть необязательно добавлены в смеси с полимером-носителем, т.е. в составе так называемой маточной смеси.

Следует понимать, что одна или более добавок, известных в области обработки полимеров, также могут быть включены в композицию. Подходящие добавки включают наполнители; смазывающие агенты; технологические добавки; антиокислители; УФ-поглотители; светостабилизаторы; нуклеирующие агенты; пенообразующие или порообразующие агенты; осветлители и пигменты.

В одном конкретном варианте реализации полиолефиновая композиция дополнительно содержит растворимый нуклеирующий агент в качестве осветлителя. Растворимый нуклеирующий агент согласно настоящему изобретению может быть выбран из группы, состоящей из: производных сорбита, например, ди(алкилбензилиден)сорбитов, таких как 1,3:2,4-дибензилиденсорбит, 1,3:2,4-ди(4-метилбензилиден)сорбит, 1,3:2,4-ди(4- этилбензилиден)сорбит и 1,3:2,4-бис(3,4-диметилбензилиден)сорбит, а также производных нонита, например, 1,2,3-тридеокси-4,6;5,7-бис-O-[(4-пропилфенил)метилен]нонита, и бензол-трис-амидов, таких как замещенные 1,3,5-бензол-трис-амиды, например, N,N’,N’’-трис-трет-бутил-1,3,5-бензолтрикарбоксамид, N,N’,N’’-трис-циклогексил-1,3,5-бензолтрикарбоксамид и N-[3,5-бис-(2,2-диметилпропиониламино)фенил]-2,2-диметилпропанамид, где 1,3:2,4-бис(3,4-диметилбензилиден)сорбит и N-[3,5-бис-(2,2-диметилпропиониламино)фенил]-2,2-диметилпропанамид являются в равной степени предпочтительными, и 1,3:2,4-бис(3,4-диметилбензилиден)-сорбит является особенно предпочтительным.

Добавки могут присутствовать в количестве в диапазоне от 0,1 до 10,0 масс.%, предпочтительно от 0,5 до 10,0 масс.% относительно общей массы композиции в целом.

Композиция согласно изобретению может быть получена любым подходящим способом. В идеальном случае, применяют способ, который позволяет получать гомогенную смесь разных компонентов. Как правило, проводят объединение материалов. Объединение материалов, как правило, включает смешение и/или перемешивание разных компонентов в расплавленном состоянии, часто путем экструзии. Указанные способы хорошо известны специалистам в данной области техники.

Применения

Кроме того, настоящее изобретение относится к изделию, содержащему полиолефиновую композицию, такую как описано выше, и к применению указанной полиолефиновой композиции для изготовления изделия. Предпочтительные изделия включают пленки и литые изделия.

Пленки могут быть получены любым способом, известным в данной области техники, таким как литье или экструзия. Пленки могут представлять собой многослойные или однослойные пленки, но предпочтительно представляют собой однослойные пленки. Кроме того, пленки предпочтительно состоят из полиолефиновой композиции в качестве единственного полимерного компонента.

Предполагается, что в настоящем документе термин «литое изделие» включает изделия, которые изготавливают любым традиционным способом литья, например, литьем под давлением, литьем с вытягиванием, компрессионным литьем, центробежным литьем или литьем под давлением и раздувом и ориентированием. Изделия, изготовленные литьем под давлением, литьем с вытягиванием или литьем под давлением с раздувом и ориентированием, являются предпочтительными. Изделия, изготовленные литьем под давлением, являются особенно предпочтительными.

Литые изделия предпочтительно представляют собой тонкостенные изделия, имеющую толщину стенки от 300 микрометров до 2 мм. Более предпочтительно, тонкостенные изделия имеют толщину стенки от 300 микрометров до 1400 микрометров, и еще более предпочтительно тонкостенные изделия имеют толщину стенки от 500 микрометров до 900 микрометров.

Литые изделия согласно настоящему изобретению могут представлять собой контейнеры, такие как чашки, ведра, химические стаканы, лотки или части указанных изделий, такие как прозрачные окна, крышки и т.д.

Изделия согласно изобретению можно использовать в ряде конечных применений, в частности, в тонкостенных упаковках и упаковках продуктов питания. Изделия согласно настоящему изобретению особенно подходят для хранения продуктов питания, в частности, замороженных продуктов питания, таких как мороженое, замороженные жидкости, соусы, предварительно приготовленные полуфабрикаты и т.д.

Следует понимать, что любой параметр, упомянутый выше, измеряют согласно подробным испытаниям, приведенным ниже. Для любого параметра при описании более узкого или широкого варианта реализации указанные варианты реализации описаны совместно с более узкими и широкими вариантами реализации других параметров.

Изобретение будет описано далее при помощи следующих неограничивающих примеров.

Способы исследования:

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяли в соответствии с ISO 1133 и указывали в г/10 мин. ПТР является показателем вязкости расплава полимера. ПТР определяли при 190°C для ПЭ и при 230°C для ПП. Нагрузку, при которой определяют показатель текучести расплава, как правило, указывают в виде нижнего индекса, например, ПТР2 измеряют при нагрузке 2,16 кг (условие D).

Плотность

Плотность полимера измеряли согласно ISO 1183 / 1872-2B.

Для задач настоящего изобретения плотность смеси может быть вычислена на основании значений плотности компонентов согласно уравнению:

где ρb представляет собой плотность смеси,

wi представляет собой массовую долю компонента «i» в смеси, и

ρi представляет собой плотность компонента «i».

Количественный анализ микроструктуры путем ЯМР-спектроскопии

Количественную спектроскопию ядерного магнитного резонанса (ЯМР) использовали для количественной оценки содержания сомономеров в полимерах.

Количественные спектры 13C{1H} получали в расплавленном состоянии на ЯМР-спектрометре Bruker Advance III 500, эксплуатируемом при частотах 500,13 и 125,76 МГц для 1H и 13C, соответственно. Все спектры получали с использованием оптимизированной для 13C 7 мм измерительной головки с вращением образца под магическим углом (MAS) при 180°C с использованием газообразного азота во всех пневматических узлах. Помещали примерно 200 мг вещества в ротор MAS из диоксида циркония с внешним диаметром 7 мм и вращали при 4 кГц. Указанные настройки были выбраны, главным образом, из-за высокой чувствительности, необходимой для быстрой идентификации и точной количественной оценки {klimke06, parkinson07, castignolles09}. Использовали стандартное одноимпульсное возбуждение с применением ЯЭО с кратковременными периодами ожидания восстановления {klimke06, pollard04} и схемой развязки RS-HEPT. {fillip05, griffin07} Всего получали 1024 (1k) накоплений сигналов на каждый спектр с 3 с периодом ожидания восстановления.

Проводили обработку и интегрирование количественных спектров 13C{1H} ЯМР и определяли значимые количественные свойства по интегрированным спектрам. Проводили внутреннюю привязку всех химических сдвигов к изотактической метиловой пентаде (mmmm) при 21,85 ppm {randall89}.

Способ спектрального анализа для определения содержания основного сомономера:

Наблюдали характеристические сигналы, соответствующие встраиванию 1-бутена {randall89}, и количественно оценивали содержание сомономера следующим образом.

Количество 1-бутена, встроенного в виде изолированных последовательностей ППБПП, оценивали при помощи интегрирования участков αB2 при 43,6 ppm с учетом числа определяемых участков на каждый сомономер:

B=Iα/2

Количество 1-бутена, встроенного в виде двойных последовательностей ППББПП, оценивали путем интегрирования участка ααB2B2 при 40,5 ppm с учетом числа определяемых участков на каждый сомономер:

BB=2 * Iαα

При наблюдении встраивания в виде двойных последовательностей количество 1-бутена, встроенного в виде изолированных последовательностей ППБПП, необходимо компенсировать вследствие перекрывания сигналов αB2 и αB2B2 при 43,9 ppm:

B=(Iα - 2 * Iαα) / 2

Общее содержание 1-бутена вычисляли как сумму содержаний изолированного и последовательно встроенного 1-бутена:

Вобщ=B+BB

Количество пропена оценивали с учетом основных метиленовых участков Sαα при 46,7 ppm и компенсации относительного количества неучтенных метиленовых звеньев αB2 и αB2B2 пропена (следует отметить, что показатели B и BB учитывают число бутеновых мономеров в каждой последовательности, но не число последовательностей):

Робщ=ISαα+B+BB / 2

Общую мольную долю 1-бутена в полимере вычисляли следующим образом:

fB=Вобщ/(Вобщ+Робщ)

Полностью интегрированное уравнение для мольной доли 1-бутена в полимере представляло собой:

fB=(((Iα - 2 * Iαα) / 2)+(2 * Iαα)) / (ISαα+((Iα - 2 * Iαα) / 2)+((2 * Iαα) /2))+((Iα - 2 * Iαα) / 2)+(2 * Iαα))

Оно сводится до:

fB=(Iα/2+Iαα) / (ISαα+Iα+Iαα)

Общий уровень встраивания 1-бутена в мольных процентах вычисляли по его мольной доле обычным образом:

B [мол.%]=100 * fB

Общий уровень встраивания 1-бутена в массовых процентах вычисляли по его мольной доле обычным образом:

B [масс.%]=100 * (fB * 56,11) / ((fB * 56,11)+((1 - fB) * 42,08))

Подробное описание указанных способов можно найти в Katja Klimke, Matthew Parkinson, Christian Piel, Walter Kaminsky Hans Wolfgang Spiess, Manfred Wilhelm, Macromol. Chem. Phys. 2006, 207, 382; Matthew Parkinson, Katja Klimke, Hans Wolfgang Spiess, Manfred Wilhelm, Macromol. Chem. Phys. 2007, 208, 2128; Patrice Castignolles, Robert Graf, Matthew Parkinson, Manfred Wilhelm, Marianne Gaborieau:, Polymer 2009, 50, 2373; M. Pollard, K. Klimke, R. Graf, H. W. Spiess, M. Wilhelm, O. Sperber, C. Piel, W. Kaminsky, Macromolecules 2004, 37, 813; Xenia Filip, Carmen Tripon, Claudiu Filip, J. Magn. Reson. 2005, 176, 239; John M. Griffin, Carmen Tripon, Ago Samoson, Claudiu Filip, Steven P. Brown, Mag. Res. in Chem. 2007, 45(S1), S198; J. Randall Rev. Macromol. Chem. Phys. 1989, C29, 201.

Молекулярная масса и молекулярно-массовое распределение

Средние молекулярные массы, молекулярно-массовое распределение (Mn, Mw, Mz, ММР)

Средние молекулярные массы (Mz, Mw и Mn), молекулярно-массовое распределение (ММР) и его ширину, описываемую коэффициентом полидисперсности, PDI=Mw/Mn (где Mn представляет собой среднечисловую молекулярную массу, и Mw представляет собой среднемассовую молекулярную массу) определяли путем гельпроникающей хроматографии (ГПХ) согласно ISO 16014-1:2003, ISO 16014-2:2003, ISO 16014-4:2003 и ASTM D 6474-12 при помощи следующих формул:

При постоянном объеме элюирования интервал ΔVi, где Ai и Mi представляют собой площадь части хроматографического пика и молекулярную массу полиолефина (ММ), соответственно, связан с объемом элюирования, Vi, где N равен количеству экспериментальных точек, полученных на хроматограмме между пределами интегрирования.

Использовали прибор для высокотемпературной ГПХ, оборудованный инфракрасным (ИК) детектором (IR4 или IR5 производства PolymerChar (Valencia, Spain) или дифференциальным рефрактометром (RI) производства Agilent Technologies, оборудованный колонками 3 × Agilent-PLgel Olexis и 1 × Agilent-PLgel Olexis Guard. В качестве растворителя и подвижной фазы использовали 1,2,4-трихлорбензол (TCB), стабилизированный 250 мг/л 2,6-ди-трет-бутил-4-метилфенолом. Хроматографическую систему эксплуатировали при 160°C при постоянном расходе 1 мл/мин. Вводили 200 мкл раствора образца для каждого анализа. Сбор данных проводили при помощи либо программного обеспечения Agilent Cirrus версии 3.3, либо контрольного программного обеспечения PolymerChar GPC-IR.

Набор колонок калибровали путем универсальной калибровки (согласно ISO 16014-2:2003) с применением 19 стандартов полистирола (ПС) с узким ММР в диапазоне от 0,5 кг/моль до 11500 кг/моль. Стандарты ПС растворяли при комнатной температуре в течение нескольких часов. Преобразование молекулярной массы пика полистирола в молекулярную массу полиолефина проводили при помощи уравнения Марка-Хаувинка и следующих констант Марка-Хаувинка:

КПС=19 x 10-3 мл/г, αПС=0,655

КПЭ=39 x 10-3 мл/г, αПЭ=0,725

КПП=19 x 10-3 мл/г, αПП=0,725

Для подстановки данных калибровки использовали аппроксимацию степенным полиномом третьего порядка.

Все образцы получали в диапазоне концентраций 0,5-1 мг/мл и растворяли при 160°C в течение 2,5 часа в случае ПП или 3 часов в случае ПЭ при непрерывном осторожном встряхивании.

Модуль упругости при изгибе (FM)

Модуль упругости при изгибе определяли в испытании на трехточечный изгиб при 23°C согласно ISO 178 с использованием испытательных стержней размером 80x10x4 мм3, отлитых под давлением на линии согласно EN ISO 1873-2.

Дифференциальная сканирующая калориметрия (ДСК)

Анализ дифференциальной сканирующей калориметрии (ДСК), измерение температуры плавления (Тпл) и энтальпии плавления (Нпл), температуры кристаллизации (Ткр) и теплоты кристаллизации (Нк, Нкр) проводили на приборе для дифференциальной сканирующей калориметрии (ДСК) TA Instrument Q200 с использованием образцов массой от 5 до 7 мг.ДСК проводили согласно ISO 11357 / часть 3 /способ C2 с использованием цикла нагрев / охлаждение / нагрев при скорости сканирования 10°C/мин в температурном диапазоне от -30 до+225°C. Температуру кристаллизации (Ткр) и теплоту кристаллизации (Нкр) определяли на стадии охлаждения, при этом температуру плавления (Тпл) и энтальпию плавления (Нпл) определяли на второй стадии нагревания.

При описании настоящего патента под термином Тк или (Ткр) понимают максимальную температуру кристаллизации, определенную путем ДСК при скорости охлаждения 10К/мин.

Мутность

Мутность определяли согласно ASTM D1003-00 с использованием пластинок размером 60x60x1 мм3, отлитых под давлением на линии согласно EN ISO 1873-2.

Ударная вязкость образца с надрезом (NIS)

Ударную вязкость образца с надрезом по Шарпи (NIS) измеряли согласно ISO 179 1eA при+23°C или при 0°C, соответственно, с использованием отлитых под давлением образцов для испытаний в форме стержней размером 80x10x4 мм3, изготовленных в соответствии с EN ISO 1873-2.

Ударную вязкость образца с надрезом по Шарпи, измеренную, как определено выше при+23°C, обозначали (NIS+23°C). Ударную вязкость образца с надрезом по Шарпи, измеренную, как определено выше при 0°C, обозначали (NIS 0°C).

Оптомеханический показатель (ОМА)

Под оптомеханическим показателем (OMA) понимают отношение механических (в частности, при ударе и изгибе) характеристик к оптическим параметрам, а именно к мутности, где механические свойства должны быть максимально высокими, а оптические характеристики должны быть минимально возможными. Оптомеханический показатель определяли согласно приведенной ниже формуле:

Экспериментальная часть

Материалы

Пластомер на основе пропилена (ПП пласт): статистический металлоценовый пластомер на основе пропилена и этилена, плотность=0,862 г/см3, ПТР2 (230°C, 2,16 кг)=20 г/10 мин

Пластомер на основе этилена (1) (ПЭ пласт 1): металлоценовый пластомер на основе этилена и октена, плотность=0,902 г/см3, ПТР2 (190°C/2,16 кг)=1,1 г/10 мин

Пластомер на основе этилена (2) (ПЭ пласт 2): металлоценовый пластомер на основе этилена и октена, плотность=0,883 г/см3, ПТР2 (190°C/2,16 кг)=1,1 г/10 мин

Пластомер на основе этилена (3) (ПЭ пласт 3): металлоценовый пластомер на основе этилена и октена, плотность=0,902 г/см3, ПТР2 (190°C/2,16 кг)=30 г/10 мин

Получение мультимодального сополимера пропилена и бутена согласно изобретению (ПП сопол)

Катализатор, применяемый в способах полимеризации для получения композиции статистического сополимера в соответствии с примером согласно изобретению (IE1), получали следующим образом:

Синтезировали металлоцен (MC1) (дихлорид рац-анти-диметилсиландиил(2-метил-4-фенил-5-метокси-6-трет-бутилинденил)(2-метил-4-(4-трет-бутилфенил)инденил)циркония), как описано в WO 2013/007650.

Получали катализатор с использованием металлоцена MC1 и каталитической системы MAO и тритил-тетракис(пентафторфенил)бората, соответствующей катализатору 3, описанному в WO 2015/11135, при условии, что поверхностно-активное вещество представляло собой 2,3,3,3-тетрафтор-2-(1,1,2,2,3,3,3-гептафторпропокси)-1-пропанол.

ПП сопол получали двухстадийным способом полимеризации в условиях, указанных в таблице 1, с использованием катализатора, такого как определено выше. Свойства разных фракций и конечного мультимодального сополимера также приведены в таблице 1.

Композиции согласно изобретению и композиции сравнения

Получали пять композиций согласно изобретению (от IE1 до IE5) и две композиции сравнения (CE1 и CE2) с использованием компонентов в количествах, таких как показано в таблице 2. Смешивали компоненты в двухшнековом экструдере ZSK 18 при температуре расплава 220°C, производительности 7 кг/ч, а затем отливали под давлением образцы для испытаний. Свойства композиций показаны в таблице 2.

20% ПЭ пласт 1

20% ПЭ пласт 2

10% ПЭ пласт 1

35% ПЭ пласт 1

20% ПЭ пласт 3

20% ПП пласт

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция пропиленового сополимера с превосходными оптическими и механическими свойствами | 2019 |

|

RU2775266C1 |

| Полученные экструзией с раздувом пленки с улучшенным профилем свойств | 2021 |

|

RU2802286C1 |

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

| Пропиленовая композиция для вспенивания с улучшенными механическими свойствами | 2020 |

|

RU2806522C1 |

| СОПОЛИМЕР ПРОПИЛЕНА | 2019 |

|

RU2810169C2 |

| Полипропиленовая композиция | 2018 |

|

RU2733454C1 |

| СОПОЛИМЕР ПРОПИЛЕНА И БУТЕНА | 2019 |

|

RU2810168C2 |

| Армированная волокном композиция, содержащая пропиленовый статистический сополимер | 2022 |

|

RU2820450C1 |

| Композиция на основе CC статистического сополимера | 2019 |

|

RU2760841C1 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С УЛУЧШЕННЫМИ ПЕРЕРАБАТЫВАЕМОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ | 2020 |

|

RU2798417C1 |

Изобретение относится к полиолефиновым композициям и получению литых изделий из них. Предложены полиолефиновая композиция для получения литого изделия, содержащая от 55 до 95 масс.% мультимодального статистического сополимера пропилена и бутена, имеющего ПТР2 от 1,0 до 20,0 г/10 мин, содержание бутена в котором составляет от 1,5 до 8,0 масс.%, полученного с применением металлоцена, и от 5 до 45 масс.% пластомера на основе этилена, имеющего плотность от 860 до 905 кг/м3, ПТР2 от 0,3 до 30 г/10 мин, полученного с применением металлоцена; способ получения предложенной композиции, литое изделие, выполненное из предложенной композиции, и применение предложенной полиолефиновой композиции для изготовления литого изделия. Технический результат – получение литых изделий, обладающих хорошими ударными характеристиками, а также хорошими оптическими свойствами, которые заключаются в низкой мутности и хороших оптомеханических показателях. 4 н. и 11 з.п. ф-лы, 2 табл., 5 пр.

1. Полиолефиновая композиция, пригодная для получения литого изделия, содержащая:

(i) от 55 до 95 масс.% мультимодального статистического сополимера пропилена и бутена, имеющего ПТР2 от 1,0 до 20,0 г/10 мин, содержание бутена в котором составляет от 1,5 до 8,0 масс.%, полученного с применением металлоцена; и

(ii) от 5 до 45 масс.% пластомера на основе этилена, имеющего плотность от 860 до 905 кг/м3, ПТР2 от 0,3 до 30 г/10 мин, полученного с применением металлоцена.

2. Композиция по п.1, отличающаяся тем, что указанный статистический сополимер пропилена и бутена представляет собой мультимодальный сополимер, содержащий:

(A) от 30 до 70 масс.% сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, содержание бутена в котором составляет от 0,5 до 10,0 масс.%; и

(B) от 70 до 30 масс.% сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, содержание бутена в котором составляет от 1,0 до 8,0 масс.%;

где сополимеры (А) и (В) являются разными.

3. Композиция по п. 1, в которой содержание бутена в указанном сополимере пропилена и бутена составляет от 3,0 до 5,0 масс.%.

4. Композиция по п. 1, в которой указанный статистический сополимер пропилена и бутена содержит менее чем 0,1 масс.% этилена.

5. Композиция по п. 1, в которой указанный пластомер на основе этилена представляет собой сополимер этилена и по меньшей мере одного C3-C10 альфа-олефина.

6. Композиция по п. 1, в которой указанная композиция имеет модуль упругости при изгибе от 550 МПа до 1600 МПа.

7. Композиция по п. 1, в которой указанная композиция имеет мутность от 15% до 40%.

8. Композиция по п. 2, в которой содержание сомономера во фракции (B) меньше содержания сомономера во фракции (A).

9. Композиция по п. 1, в которой указанный статистический сополимер пропилена и бутена (i) и пластомер на основе этилена (ii) являются единственными полимерными компонентами в композиции.

10. Способ получения композиции по любому из пп. 1-9, включающий смешение и/или объединение путем экструзии статистического сополимера пропилена и бутена и пластомера на основе этилена.

11. Способ по п. 10, в котором указанный мультимодальный статистический сополимер пропилена и бутена получают способом, включающим:

(i) полимеризацию пропилена и бутена на первой стадии полимеризации в присутствии одноцентрового катализатора для получения первого сополимера пропилена и бутена, имеющего ПТР2 от 0,5 до 20,0 г/10 мин, в котором содержание бутена составляет от 0,5 до 10,0 масс.%;

(ii) полимеризацию пропилена и бутена на второй стадии полимеризации в присутствии указанного катализатора и указанного первого сополимера пропилена и бутена для получения указанного статистического сополимера.

12. Способ по п. 11, в котором указанную первую стадию полимеризации проводят в петлевом реакторе, а вторую стадию полимеризации проводят в газофазном реакторе.

13. Литое изделие, выполненное из полиолефиновой композиции по любому из пп. 1-9.

14. Литое изделие по п. 13, в котором указанное изделие представляет собой пленку или литое изделие.

15. Применение полиолефиновой композиции по любому из пп. 1-9 для получения литого изделия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| НОВЫЙ МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 2010 |

|

RU2526259C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2024-02-15—Публикация

2019-11-14—Подача