Область изобретения

Изобретение касается эффективного способа полимеризации и его использования для получения новых сополимеров с определенной микроструктурой. В частности, изобретение касается бутиловых каучуков с новой микроструктурой, предпочтительно таких каучуков, получаемых путем сополимеризации мономерных смесей, содержащих изобутилен и изопрен. В другом аспекте изобретение касается галогенированных сополимеров, получаемых из таких новых сополимеров в результате галогенирования.

Уровень техники

Сополимеры, содержащие повторяющиеся структурные единицы, являющиеся производными изоолефинов, получаются в промышленности путем процессов карбокатионной полимеризации. Особую важность представляет собой бутиловый каучук, который является сополимером изобутилена и меньшего количества мультиолефина, такого как изопрен.

Карбокатионая полимеризация изоолефинов и их сополимеризация с мультиолефинами является сложной с точки зрения механизма. Каталитическая система обычно состоит из двух компонентов: инициатора и кислоты Льюиса, такой как трихлорид алюминия, который часто используется в крупномасштабных процессах промышленного типа.

Примеры инициаторов включают источники протона, такие как галогеноводороды, карбоновые кислоты и вода.

В процессе стадии инициирования изоолефин взаимодействует с кислотой Льюиса и инициатором с получением иона карбения, который далее реагирует с мономером, образуя новый ион карбения в так называемой стадии роста цепи.

Тип мономеров, тип разбавителя или растворителя и их полярность, температура полимеризации, а также конкретное сочетание кислоты Льюиса и инициатора, влияют на химию роста цепи и, таким образом, на включение мономера в растущую полимерную цепь.

В промышленности в целом принято широкое использование процесса суспензионной полимеризации для производства бутилового каучука, полиизобутилена и т.д. в метилхлориде в качестве разбавителя. Обычно процесс полимеризации осуществляется при низких температурах, как правило, ниже -90 градусов Цельсия. Метилхлорид используется по разным причинам, включая то, что он растворяет мономеры и катализатор из хлорида алюминия, но не полимерный продукт. Также метилхлорид имеет подходящие температуры замерзания и кипения, чтобы соответственно допускать низкотемпературную полимеризацию и эффективное отделение от полимера и не вступивших в реакцию мономеров. Процесс суспензионной полимеризации в метилхлориде предлагает ряд дополнительных преимуществ в том отношении, что может быть достигнута концентрация полимера в реакционной смеси вплоть до 35 мас. %, в противоположность концентрации полимера, в полимеризации в растворе составляющей обычно максимально 20 мас. % Достигается приемлемая относительно низкая вязкость полимеризационной массы, позволяя теплоте полимеризации удаляться более эффективно с помощью поверхностного теплообмена. Процессы суспензионной полимеризации в метилхлориде используются в производстве высокомолекулярных полиизобутиленовых и изобутилен-изопреновых бутиловых каучуковых полимеров.

Тот факт, что использование метилхлорида все-таки ограничивает диапазон катализаторов, которые могут использоваться, и, кроме того, ограничивает температурный диапазон полимеризации, чтобы получить желаемые высокие молекулярные массы, приводит к продуктам с низкой варьируемостью микроструктуры, в частности, распределения мультиолефина внутри полимерных цепей. Кроме того, суспензионная полимеризация, в частности, в метилхлориде, страдает от агломерации частиц и образования отложений, которое приводит к неудовлетворительному отведению экзотермической теплоты полимеризации и, таким образом, к неоднородным условиям реакции внутри реактора.

Поэтому, обнаружение альтернативных условий полимеризации, включая определенные комбинации инициаторов и разбавителей, не только уменьшило бы агломерацию частиц и образование отложений в реакторе, но также создало бы новые полимеры с определенным распределением последовательностей мономерных звеньев, что крайне желательно в промышленности по причине того, что такие полимеры увеличили бы возможности влиять на характеристики отверждения в результате изменения распределения центров полимерной сшивки, в частности, в применениях, где по меньшей мере два типа каучука отверждаются одновременно (совместное отверждение). Более того, такие полимеры открыли бы доступ к изменяемой платформе, чтобы также получать новые полимеры путем пост-полимеризационной модификации.

Как уже упомянуто выше, на распределение последовательностей мономерных звеньев конечного сополимера влияют с помощью условий полимеризации, которые определяет относительная реакционная способность использованных сомономеров. Это распределение последовательностей мономерных звеньев в сополимере может быть выражено с учетом комбинаций расположенных рядом структурных единиц. Например, подходящие для характеризации последовательности двух мономерных единиц называются диадами. Последовательности трех мономерных единиц называются триадами. Последовательности четырех мономерных единиц называются тетрадами и так далее. Сополимеры, полученные при разных условиях с одним и тем же включением сомономера, могут обнаруживать различия в своих распределениях последовательностей мономерных звеньев, что выражается посредством фракций диад (или триад и т.д.) в цепи сополимера. Распределения последовательностей мономерных звеньев и включение сомономера являются математически связанными посредством статистической вероятности в силу конкурентной природы химических явлений, задействованных в сополимеризации. Параметром, который помогает в характеризации этой взаимосвязи, является константа сополимеризации, соотношение констант скоростей реакции роста цепи гомополимера (присоединение такого же мономера) и перекрестного роста цепи (присоединение отличающегося мономера). Сополимеры с одним и тем же включением сомономера, но с различными распределениями последовательностей мономерных звеньев часто демонстрируют различные физические свойства. Смотрите, например, Chemical Microstructure of Polymer Chains, J.L. Konig, Wiley-lnterscience, New York, 1980, и Polymer Sequence Determination: Carbon-13 NMR Method, J.C. Randall, Academic Press, 1977. Утрированным, однако, хорошо известным примером является сравнение физических свойств статистических и блок-сополимеров.

Общеизвестно, что сопряженные диены являются менее реакционноспособными, чем изобутилен, в системах карбокатионной сополимеризации. Из известных линейных сопряженных диенов, изопрен является одним из более реакционноспособных диенов в сополимеризации с изобутиленом. Эта тенденция к более низкой реакционной способности сопряженного диена выражается в распределении последовательностей мономерных звеньев полученных сополимеров. В заданном составе сополимера структурные единицы изопрена не проявляют тенденцию следовать за другими структурными единицами изопрена в цепи сополимера. Соответственно, фракции триад BII (B = изобутилену, I = изопрену), IIB и III являются относительно меньшими, чем в сравнении с системами с более реакционноспособными мономерами.

Поскольку сополимеризации изобутилена/изопрена часто проводятся в хлорированных углеводородах или смесях углеводородов и хлорированных углеводородов, то степень, до которой может варьироваться распределение последовательностей мономерных звеньев, является весьма ограниченной.

Выражение этого ограничения устанавливается путем изучения известных констант сополимеризации изопрена для сополимеризаций изобутилена/изопрена. Смотрите, например, J.E. Puskas, «Carbocationic Polymerizations)) в Encyclopedia of Polymer Science and Technology. John Wiley and Sons. New York, 2003. Значения констант сополимеризации изопрена при различных условиях полимеризации падает ниже 1,4, показывая узкий диапазон доступных фракций триад, имеющих в центре изопрен (BII, IIB и III), в полученных сополимерах.

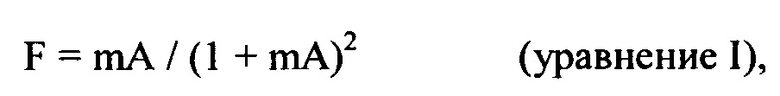

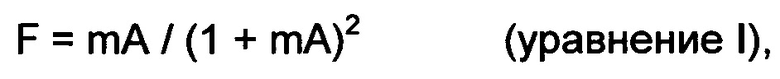

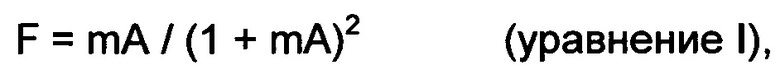

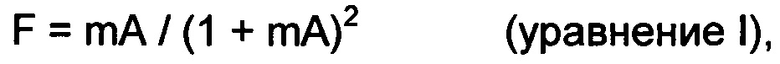

Европейский патент EP 1572766 A раскрывает способ, чтобы модифицировать распределение последовательностей мономерных звеньев бутиловых каучуков с помощью применения фторированных углеводородов в качестве разбавителя. В частности, европейский патент EP 1572766 A раскрывает сополимеры, в которых параметр распределения последовательностей мономерных звеньев m, который может быть рассчитан согласно уравнению (I)

в котором

- A является молярным соотношением мультиолефина и изоолефина в сополимере, которое определяется с помощью 1H ЯМР; и

- F представляет собой фракцию триады изоолефин-мультиолефин-мультиолефин в сополимере, которая определяется с помощью 13C ЯМР; и

составляет или от 1,10 до 1,25 или более 1,5. В частности, как можно увидеть в письменном заявлении Dr. T.D. Shaffer, представленном 12 февраля 2007 при подаче европейской заявки EP 1572766 A, параметр m также сильно зависит от содержания изопрена, включенного в сополимер. Например, значение m, составляющее всего лишь 1,1, может быть получено только в результате включения 15,5 мол. % изопрена с применением 1,1,1,2-тетрафторэтана в качестве разбавителя, в то время как полимеры с более низким содержанием, например, 3,32 мол. % изопрена, полученные в том же разбавителе, демонстрируют значение m, составляющее 1,3.

Этот же документ показывает, что типичный процесс суспензионной полимеризации, проведенный в метилхлориде, приводит к сополимерам, имеющим значение m от 1,3 (при содержании изопрена 12,7 мол. %) до 2,1 (при содержании изопрена 2,55 мол. %).

Процессы полимеризации с применением алканов или алифатических сред в качестве альтернативных разбавителей, в принципе, являются известными, например, из канадского патента CA 1,019,095 A и патента США US 3,361,725, где используются изопентан или небольшие количества гексана, а также из международных заявок WO 2010/006983 A и WO 2011/089092 A, где в качестве разбавителей используются определенные алифатические фракции в пределах определенного диапазона кипения.

Тем не менее, все еще существует необходимость в предоставлении сополимеров изобутилена и мультиолефинов, имеющих более равномерно распределенные центры полимерной сшивки, то есть, даже более низкое значение m, чем известное из уровня техники.

Сущность изобретения

В одном аспекте изобретение предоставляет сополимеры изобутилена и изопрена, имеющие распределение последовательностей мономерных звеньев в сополимере, определенное с помощью уравнения (I)

в котором

- A является молярным соотношением изопрена и изобутилена в сополимере, которое определяется с помощью 1H ЯМР; и

- F представляет собой фракцию триады изоолефин-изопрен-изопрен в сополимере, которая определяется с помощью 13C ЯМР; и

в котором m находится в диапазоне

[1,30-(0,025×МОС)]≥m≥[1,15-(0,025×МОС)],

при условии, что МОС является содержанием изопрена в сополимере в мол. %, которое определяется с помощью 1H ЯМР.

Объем изобретения включает любые возможные комбинации определений, параметров и иллюстраций, перечисленных в данном документе, или в общем, или в пределах предпочтительных диапазонов.

Предпочтительно, m находится в диапазоне

[1,28-(0,025×МОС)]≥m≥[1,16-(0,025×МОС)],

более предпочтительно, в диапазоне

[1,27-(0,025×МОС)]≥m≥[1,17-(0,025×МОС)].

В одном варианте выполнения в сополимерах согласно изобретению содержание изобутилена составляет от 85,0 до 99,5 мол. %, а содержание изопрена составляет от 0,5 до 15,0 мол. % В предпочтительном варианте выполнения содержание изобутилена составляет от 88,0 до 99,0 мол. %, а содержание изопрена составляет от 1,0 до 12,0 мол. %.

В конкретном варианте выполнения содержание изобутилена составляет от 86,2 до 99,5 мол. %, а содержание изопрена составляет от 0,5 до 3,8 мол. %, предпочтительно содержание изобутилена составляет от 86,3 до 99,0 мол. %, а содержание изопрена составляет от 1,0 до 3,7 мол. %.

В другом конкретном варианте выполнения содержание изобутилена составляет от 91,8 до менее чем 96,2 мол. %, а содержание изопрена составляет от больше чем 3,8 до 8,2 мол. %, предпочтительно содержание изобутилена составляет от 92,0 до 96,0 мол. %. а содержание изопрена составляет от 4.0 до 8.0 мол. %.

В еще одном конкретном варианте выполнения содержание изобутилена составляет от 88,0 до менее чем 91,8 мол. %, а содержание изопрена составляет от больше чем 8,2 до 12,0 мол. %, предпочтительно содержание изобутилена составляет от 90,0 до 91,0 мол. %, а содержание изопрена составляет от 9,0 до 10,0 мол. %.

В контексте данного документа термин «содержание изобутилена» или «содержание изопрена» обозначает содержание повторяющихся структурных единиц, являющихся производными от изобутилена или изопрена, внутри сополимера.

Сополимеры согласно изобретению могут быть галогенированными с помощью любого известного способа для получения новых галогенированных сополимеров.

Следовательно, объем изобретения включает галогенированные сополимеры, получаемые путем галогенирования сополимеров согласно изобретению. Предпочтительно, галогенирование означает хлорирование или бромирование.

Предпочтительно, количество галогена в таких галогенированных сополимерах находится в диапазоне от 0,1 до 8,0 мас. %, предпочтительно в диапазоне от 0,5 до 4 мас. %, более предпочтительно от 0,8 мас. % до 3 мас. %, еще более предпочтительно в диапазоне от 1,2 до 2,5 мас. %, даже еще большее предпочтительно от 1,5 мас. % до 2,5%, и наиболее предпочтительно от 1,8 до 2,3 мас. %, от массы галогенированного сополимера.

В одном варианте выполнения среднемассовая молекулярная масса галогенированных сополимеров согласно изобретению обычно находится в диапазоне от 300 до 1000 кг/моль, предпочтительно в диапазоне от 300 до 700 кг/моль, более предпочтительно в диапазоне от 325 до 650 кг/моль, еще более предпочтительно в диапазоне от 350 до 600 кг/моль, еще более предпочтительно в диапазоне от 375 до 550 кг/моль, и наиболее предпочтительно в диапазоне от 400 до 500 кг/моль. Как уже упомянуто выше, молекулярные массы получаются с применением гельпроникающей хроматографии в растворе в тетрагидрофуране (ТГФ), с применением полистирольных стандартов молекулярной массы.

Различные сополимеры и галогенированные сополимеры согласно изобретению могут быть смешаны или друг с другом или по меньшей мере с одним добавочным каучуком, который предпочтительно выбирается из группы, состоящей из натурального каучука (НК), эпоксидированного натурального каучука (ЭНК), полиизопренового каучука, сополимерного поли(стиролбутадиенового) каучука (БСК), хлоропренового каучука (ХК), полибутадиенового каучука (БДК), перфторэластомера (FFKM/FFPM), этиленвинилацетатного каучука (ЭВА), этиленакрилатного каучука, полисульфидного каучука (TR), сополимерного поли(изопренбутадиенового) каучука (IBR), стирол-изопрен-бутадиенового каучука (SIBR), этиленпропиленового каучука (ЭПК), этиленпропилендиенового каучука М-класса (EPDM), полифениленсульфида, нитрилбутадиенового каучука (БНК), гидрированного нитрилбутадиенового каучука (ГБНК), полимеров пропиленоксида, звездообразно разветвленного сополимера и галогенированного звездообразно разветвленного сополимера, сополимеров, бромированного сополимера и хлорированного сополимера, которые не являются объектом настоящего изобретения, т.е. имеющих отличающееся распределение последовательностей мономерных звеньев, звездообразно разветвленного полиизобутиленового каучука, звездообразно разветвленного бромированного бутилового (сополимерного полиизобутилен/изопренового) каучука, сополимерного поли(изобутилен-n-метилстирола) и галогенированного сополимерного поли(изобутилен-n-метилстирола), галогенировааного сополимерного поли(изобутиленизопрен-n-метилстирола), сополимерного поли(изобутиленизопренстирола), галогенированного сополимерного поли(изобутиленизопренстирола), сополимерного поли(изобутиленизопрен-α-метилстирола), галогенированного сополимерного поли(изобутиленизопрен-α-метилстирола), или с другими сополимерами и галогенированными сополимерами согласно изобретению и по меньшей мере с одним добавочным каучуком из указанного выше списка.

Отличающиеся сополимеры и галогенированные сополимеры согласно изобретению, кроме того, могут быть смешаны, в качестве альтернативы или дополнительно, с по меньшей мере одним термопластичным полимером, который предпочтительно выбирается из группы, состоящей из полиуретана (ПУ), сложных эфиров полиакриловой кислоты (АСМ, ПММА), термопластичных сложных полиэфируретанов (AU), термопластичных простых полиэфируретанов (EU), перфторалкоксиалканов (PFA), политетрафторэтилена (ПТФЭ) и политетрафторэтилена (ПТФЭ).

Сополимеры и галогенированные сополимеры согласно изобретению, а также описанные выше смеси, кроме того, могут быть составлены в композиции с одним или более наполнителями. Наполнители могут представлять собой не минеральные наполнители, минеральные наполнители или их смеси. Не минеральные наполнители являются предпочтительными в некоторых вариантах выполнения и включают в себя, например, углеродные сажи, каучуковые гели и их смеси. Подходящие углеродные сажи предпочтительно получаются при помощи способов с образованием ламповой сажи, печной сажи или газовой сажи. Углеродные сажи предпочтительно имеют удельные поверхности по методу БЭТ от 20 до 200 м2/г. Некоторыми конкретными примерами углеродных саж являются углеродные сажи типа SAF, ISAF, HAF, FEF и GPF. Каучуковыми гелями предпочтительно являются такие гели на основе полибутадиена, сополимеров бутадиена/стирола, сополимеров бутадиена/акрилонитрила или полихлоропрена.

Подходящие минеральные наполнители включают в себя, например, диоксид кремния, силикаты, глину, бентонит, вермикулит, нонтронит, бейделлит, волконскоит, гекторит, сапонит, лапонит, сауконит, магадиит, кениаит, ледикит, гипс, оксид алюминия, тальк, стекло, оксиды металлов (например, диоксид титана, оксид цинка, оксид магния, оксид алюминия), карбонаты металлов (например, карбонат магния, карбонат кальция, карбонат цинка), гидроксиды металлов (например, гидроксид алюминия, гидроксид магния) или их смеси.

Частицы сухого аморфного диоксида кремния, подходящие для использования в качестве минеральных наполнителей, могут иметь средний размер агломератов частиц в диапазоне от 1 до 100 микрон или от 10 до 50 микрон, или от 10 до 25 микрон. В одном варианте выполнения менее 10 объемных процентов агломератов частиц могут быть меньше 5 микрон. В одном варианте выполнения менее 10 объемных процентов агломератов частиц могут быть больше 50 микрон по размеру. Подходящие аморфные сухие диоксиды кремния могут иметь, например, удельную поверхность по методу БЭТ, измеренную в соответствии со стандартом DIN (Deutsche Industrie Norm - немецким промышленным стандартом) 66131, между 50 и 450 квадратных метров на грамм. Абсорбция дибутилфталата (ДБФ), которая измерена в соответствии со стандартом DIN 53601, может составлять величину между 150 и 400 грамм на 100 грамм диоксида кремния. Потеря при сушке, которая измеряется согласно стандарту DIN ISO 787/11, может составлять от 0 до 10 процентов по массе. Подходящие наполнители из диоксида кремния имеются в коммерческой продаже под названиями HiSil™ 210, HiSil™ 233 и HiSil™ 243, доступные у фирмы PPG Industries Inc. Также подходящими являются Vulkasil™ S и Vulkasil™ N, коммерчески доступные у фирмы Bayer AG.

Наполнители с высоким соотношением длины и ширины, пригодные для настоящего изобретения, могут включать глины, тальки, слюду и т.д. с соотношением длины и ширины по меньшей мере 1:3. Наполнители могут включать не круглые в сечении или не изометрические материалы с пластинчатой или игольчатой структурой. Соотношение длины и ширины определяется как соотношение среднего диаметра окружности той же площади, что и верхняя поверхность пластинки, и средней толщины пластинки. Соотношение длины и ширины для наполнителей в форме игл и волокон представляет собой соотношение длины и диаметра. Наполнители с высоким соотношением длины и ширины могут иметь соотношение длины и ширины по меньшей мере 1:5 или по меньшей мере 1:7, или в диапазоне от 1:7 до 1:200. Наполнители с высоким соотношением длины и ширины могут иметь, например, средний размер частиц в диапазоне от 0,001 до 100 микрон или от 0,005 до 50 микрон, или от 0,01 до 10 микрон. Подходящие наполнители с высоким соотношением длины и ширины могут иметь удельную поверхность по методу БЭТ, измеренную в соответствии со стандартом DIN (Deutsche Industrie Norm - немецким промышленным стандартом) 66131, между 5 и 200 квадратными метрами на грамм. Наполнители с высоким соотношением длины и ширины могут содержать наноглину, такую как, например, органически модифицированную наноглину. Примеры наноглин включают природные порошковые смектитовые глины (например, монтмориллонит натрия или кальция) или синтетические глины (например, гидроталькит или лапонит). В одном варианте выполнения наполнитель с высоким соотношением длины и ширины может включать органически модифицированные монтмориллоните вые наноглины. Эти глины могут быть модифицированы в результате замещения переходного металла на ониевый ион, как это известно в технике, чтобы придать глине поверхностно-активную функциональность, которая помогает в диспергировании этой глины внутри, как правило, гидрофобного полимерного окружения. В одном варианте выполнения ониевые ионы являются основанными на фосфоре (например, фосфониевые ионы) или основанными на азоте (например, аммониевые ионы) и содержат функциональные группы, имеющие от 2 до 20 атомов углерода. Глины могут предоставляться, например, в нанометровой шкале размеров частиц, такой как менее чем 25 мкм по объему. Размер частиц может быть в диапазоне от 1 до 50 мкм или от 1 до 30 мкм, или от 2 до 20 мкм. В дополнение к диоксиду кремния, наноглины также могут содержать некоторую фракцию оксида алюминия. Например, наноглины могут содержать от 0,1 до 10 мас. % оксида алюминия или от 0,5 до 5 мас. % алюминия, или от 1 до 3 мас. % алюминия. Примеры коммерчески доступных органически модифицированных наноглин в качестве минеральных наполнителей с высоким соотношением длины и ширины включают в себя, например, такие наполнители, продаваемые под торговым наименованием Cloisite® clays 10А, 20А, 6А, 15А, 30B или 25А.

Сополимеры и галогенированные сополимеры согласно изобретению, а также смеси и композиции, описанные выше, в дальнейшем совместно называются полимерными продуктами и, кроме того, могут содержать другие ингредиенты, такие как стабилизаторы, антиокислители, вещества, повышающие клейкость, и/или другие добавки, известные специалисту в данной области.

Такие ингредиенты могут смешиваться вместе с применением традиционных техник составления композиций. Подходящие техники составления композиций включают, например, смешивание ингредиентов вместе с применением, например, закрытого резиносмесителя (например, смесителя типа Бенбери), уменьшенного закрытого резиносмесителя (например, смесителя типа Хааке или Брабендера) или двухвальцового смесителя. Экструдер также обеспечивает хорошее смешивание и дает возможность более короткого времени смешивания. Возможно осуществлять смешивание в две или более стадий, и это смешивание может выполняться в различных аппаратах, например, одна стадия в закрытом резиносмесителе, а одна стадия в экструдере. Для дальнейшей информации касательно методов составления композиций смотрите Encyclopedia of Polymer Science and Engineering, Vol. 4, c. 66 и далее (Compounding). Другие методы, такие как известны специалисту в данной области, также подходят для составления композиций.

Кроме того, полимерные продукты могут содержать отверждающую систему, которая позволяет им отверждаться.

Выбор отверждающей системы, подходящей для использования, не имеет особенных ограничений и находится в пределах компетенции специалиста в данной области. В конкретных вариантах выполнения отверждающая система может быть на основе серы, на основе пероксида, на основе каучука или основана на действии ультрафиолетового излучения (УФ).

Отверждающая система на основе серы может содержать: (i) оксид металла, (ii) элементарную серу и (iii) по меньшей мере один ускоритель на основе серы. Использование оксидов металлов в качестве компонента в отверждающей системе на основе серы хорошо известно в технике. Подходящим оксидом металла является оксид цинка, который может использоваться в количестве примерно от 1 до примерно 10 м.д. В другом варианте выполнения оксид цинка может использоваться в количестве примерно от 2 примерно до 5 м.д. Элементарная сера (компонент (ii)) обычно используется в количествах примерно от 0,2 до примерно 2 м.д. Подходящие ускорители на основе серы (компонент (iii)) могут использоваться в количествах примерно от 0,5 приблизительно до 3 м.д. Примеры пригодных ускорителей на основе серы, не являющиеся ограничивающими, включают тиурам сульфиды (например, тетраметилтиурамдисульфид (TMTD)), тиокарбаматы (например, диметилдитиокарбамат цинка (ZDC)) и тиазильные или бензотиазильные соединения (например, меркаптобензотиазилдисульфид (MBTS)). Ускорителем на основе серы, который стоит отметить отдельно, является меркаптобензотиазилдисульфид.

Отверждающие системы на основе пероксидов также могут быть подходящими, в частности, для сополимерных иономеров, имеющих остаточное содержание мультиолефина, примерно превышающее 0,2 мол. % Отверждающая система на основе пероксида может содержать пероксидный отверждающий агент, например, дикумилпероксид, дитретбутилпероксид, бензоилпероксид, 2,2ʹ-бис(третбутилпероксидиизопропилбензол (Vulcup® 40KE), бензоилпероксид, 2,5-диметил-2,5-ди(третбутилперокси)гексин-3, 2,5-диметил-2,5-ди(бензоилперокси)гексан, (2,5-бис(третбутилперокси)-2,5-диметилгексан и тому подобные. Один из таких пероксидных отверждающих агентов содержит дикумилпероксид и является коммерчески доступным под названием DiCup 40С. Пероксидные отверждающие агенты могут использоваться в количестве примерно 0,2-7 м.д. или примерно 1-6 м.д., или примерно 4 м.д. Пероксидные дополнительные отверждающие агенты также могут использоваться. Подходящие пероксидные дополнительные отверждающие агенты включают, например, триаллилизоцианурат (TAIC), коммерчески доступный под названием DIAK 7 фирмы DuPont, N,Nʹ-м-фенилендималеинимид, известный как HVA-2 фирмы DuPont или Dow), триаллилцианурат (TAC) или жидкий полибутадиен, известный как Ricon D 153 (поставляемый фирмой Ricon Resins). Пероксидные дополнительные отверждающие агенты могут использоваться в количествах, эквивалентных количествам пероксидного отверждающего агента, или меньших. Свойства изделий, отвержденных пероксидами, улучшаются, если бутиловые полимеры содержат повышенный уровень ненасыщенности, например, имеют содержание мультиолефина по меньшей мере 0,5 мол. %.

Полимерные продукты также могут отверждаться с помощью отверждающих систем для смол и, при необходимости, ускорителя, чтобы активировать отверждение смолы. Подходящие смолы включают, однако без ограничения, фенольные смолы, алкилфенольные смолы, алкилированные фенолы, галогенированные алкилфенольные смолы и их смеси.

Полимерные продукты обеспечивают химические и физические характеристики, которые делают их весьма полезными при широком разнообразии применений. Низкий уровень проницаемости для газов, а также равномерно распределенные центры ненасыщенности, которые могут выступать в качестве центра полимерной сшивки, отверждения или пост-полимеризационной модификации, служат причиной широчайшего применения этих каучуков, а именно, автомобильных камер и внутренних слоев автомобильных камер. Именно эти свойства также являются важными в воздушных подушках, пневматических рессорах, пневмобаллонах, аккумуляторных мешках и средствах для укупоривания фармацевтических продуктов. Термическая устойчивость полимеров согласно изобретению делает их идеальными для накачиваемых баллонов для отверждения резиновых шин, шлангов для работы при высоких температурах и транспортерных лент для работы с горячими материалами.

Кроме того, полимерные продукты демонстрируют высокое демпфирование и имеют уникальные широкие диапазоны демпфирования и амортизации, как по температуре, так и по частоте, что делает их полезными, например, в автомобильных амортизаторах подвески, подвесках для автомобильных выхлопных устройств, держателях корпусов и обувных подошвах.

Полимерные продукты согласно настоящему изобретению также являются пригодными в боковых поверхностях шин и смесях для протекторов. В боковых поверхностях характеристики полимера придают хорошие устойчивость к озону, замедление роста трещин и внешний вид.

Полимерные продукты могут быть сформованы в желаемое изделие до начала отверждения. Изделия, содержащие отвержденные полимерные продукты, включают, например, ремни, шланги, подошвы обуви, прокладки, уплотнительные кольца, провода/кабели, мембраны, ролики, накачиваемые баллоны (например, накачиваемые баллоны для отверждения), герметизирующие слои для шин, протекторы шин, амортизаторы, фиксаторы для оборудования, надувные баллоны, мячи, мячи для гольфа, защитную одежду, медицинские трубки, внутреннюю облицовку резервуаров для хранения, электрическую изоляцию, вкладыши, фармацевтические пробки, клеи, контейнер, такой как бутылка, транспортный контейнер, накопительный резервуар и т.д.; заглушку или крышку для контейнера; уплотнение или герметик, такой как прокладка или замазка; устройство для обработки материала, такое как шнек или конвейерная лента; охлаждающую башню; устройство для обработки металла или любое устройство, контактирующее со смазочно-охлаждающими жидкостями; компонент двигателя, такой как топливные шланги, топливные фильтры, резервуары для хранения топлива, прокладки, уплотнения и т.д.; мембрану для фильтрации жидкости или герметизации резервуара. Дополнительные примеры того, где бутиловые иономеры могут использоваться в изделиях или покрытиях, включают в себя, однако без ограничения ими, следующие: бытовые приборы, детские товары, фиксаторы для ванной, предохранительные устройства для ванной, половые покрытия, хранение продуктов питания, сад, кухонные фиксаторы, изделия для кухни, канцелярские товары, товары для животных, герметики и затирочные смеси, спа, фильтрацию и хранение воды, оборудование, поверхности и оборудование для обеспечения пищи, магазинные тележки, применения в поверхностях, контейнеры для хранения, обувь, защитную одежду, спортивное снаряжение, тележки, стоматологическое оборудование, дверные ручки, одежду, телефоны, игрушки, жидкости в катетерах в больницах, поверхности сосудов и труб, покрытия, пищевую промышленность, биомедицинские приборы, фильтры, добавки, компьютеры, корпуса судов, душевые стены, материал для труб для минимизации проблем биологического обрастания, кардиостимуляторы, имплантанты, перевязочный материал, медицинский текстиль, машины для льда, охладители для воды, разливные аппараты для фруктовых соков, автоматы для безалкогольных напитков, трубопроводы, емкости для хранения, измерительные системы, клапаны, фитинги, навесное оборудование, корпуса фильтров, облицовку и защитные покрытия.

Согласно другому аспекту изобретения предоставляется способ получения новых сополимеров согласно изобретению, причем этот способ включает стадии:

a) обеспечения разбавителя и смеси мономеров, содержащей по меньшей мере изобутилен и изопрен в массовом соотношении смеси мономеров и разбавителя от 5:95 до 95:5, предпочтительно от 40:60 до 95:5, более предпочтительно от 45:55 до 85:15, и еще более предпочтительно от 61:39 до 80:20, с образованием реакционной среды;

b) полимеризации смеси мономеров внутри реакционной среды в присутствии системы инициаторов с образованием раствора сополимера, содержащего сополимер, который по меньшей мере в основном растворен в реакционной среде, содержащей разбавитель и остаточные мономеры смеси мономеров;

c) отделения остаточных мономеров смеси мономеров и предпочтительно дополнительно разбавителя от реакционной смеси, с получением сополимера,

причем стадия b) осуществляется

при температуре в диапазоне от -95°С до -60°С, предпочтительно в диапазоне от -85°С до -60°С, и еще более предпочтительно в диапазоне от -82°С до -68°С,

и причем разбавитель

- содержит по меньшей мере 95,0 мас. %, предпочтительно по меньшей мере 98,0 мас. %, более предпочтительно по меньшей мере 98,5 мас. %, и еще более предпочтительно по меньшей мере 99,0 мас. %, одного или более алифатических углеводородов, имеющих температуру кипения в диапазоне от 5°C до 95°C при давлении 1013 гПа, и

- содержит максимально 1,0 мас. %, предпочтительно менее 0,8 мас. %, более предпочтительно менее 0,5 мас. %, и еще более предпочтительно менее 0,2 мас. %, галогенированных, в частности, фторированных или хлорированных или фторированных и хлорированных углеводородов, а наиболее предпочтительно свободен от таких галогенированных углеводородов.

В одном варианте выполнения содержание алифатических углеводородов, имеющих температуру кипения в диапазоне от 5°C до 95°C при давлении 1013 гПа и являющихся линейными (н-алканами), не превышает 85 мас. %, предпочтительно не превышает 70 мас. %, более предпочтительно 50 мас. %, и даже еще более предпочтительно находится в диапазоне от 10 до 50 мас. %.

В другом варианте выполнения содержание циклических углеводородов, имеющих температуру кипения в диапазоне от 5°C до 95°C при давлении 1013 гПа, не превышает 25 мас. %, предпочтительно не превышает 20 мас. %, и даже более предпочтительно находится в диапазоне от 1 до 20 мас. %.

В одном варианте выполнения остаток до 100 мас. %, в случае его наличия, состоит из алифатических углеводородов, имеющих температуру кипения ниже 5°C или выше 95°C при давлении 1013 гПа.

В контексте данного документа термин «по меньшей мере в основном растворен» обозначает, что по меньшей мере 70 мас. %, предпочтительно по меньшей мере 90 мас. %, предпочтительно по меньшей мере 95 мас. %, сополимера, полученного согласно стадии b), растворено в разбавителе.

Примеры алифатических углеводородов, имеющих температуру кипения в диапазоне от 5°C до 95°C при давлении 1013 гПа, включают н-пентан, изопентан, неопентан, циклопентан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан, 3-метилпентан, н-гексан, метилциклопентан. 2,2-диметилпентан, циклогексан, 2-метилгексан, 3-метилгексан, 2,2-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан.

Стадия b) выполняется в присутствии системы инициаторов (например, катализатора из кислоты Льюиса и источника протонов), способной к инициированию процесса полимеризации. Источник протонов, подходящий для настоящего изобретения, включает любое соединение, которое будет давать протон при добавлении к кислоте Льюиса или композиции, содержащей кислоту Льюиса. Протоны могут генерироваться из реакции кислоты Льюиса с источником протонов для получения протона и соответствующего побочного продукта. Такая реакция может быть предпочтительной в том случае, если реакция источника протона с протонированной добавкой быстрее, по сравнению с его реакцией с мономерами.

Реагенты, генерирующие протон, включают, например, воду, спирты, такие как метанол, этанол, изопропанол, третбутанол и тому подобные, фенолы, тиолы, карбоновые кислоты, хлористый или бромистый водород и любые их смеси. Вода, спирты, фенол или любые их смеси являются предпочтительными. Наиболее предпочтительным источником протонов является вода. Предпочтительное соотношение кислоты Льюиса и источника протонов, как правило, составляет от 5:1 до 100:1 по массе или от 5:1 до 50:1 по массе. Система инициаторов, включающая катализатор и источник протонов, предпочтительно присутствует в реакционной смеси в количестве 0,02-0,1 мас. %, в пересчете на общую массу реакционной смеси.

Галогениды алкилалюминия являются особенно предпочтительным классом кислот Льюиса для катализирования реакций полимеризации в растворе согласно настоящему изобретению. Примеры катализаторов из галогенидов алкилалюминия включают дибромид метилалюминия, дихлорид метилалюминия, дибромид этилалюминия, дихлорид этилалюминия, дибромид бутилалюминия, дихлорид бутилалюминия, бромид диметилалюминия, хлорид диметилалюминия, бромид диэтилалюминия, хлорид диэтилалюминия, бромид дибутилалюминия, хлорид дибутилалюминия. сесквибромид метилалюминия, сесквихлорид метилалюминия, сесквибромид этилалюминия, сесквихлорид этилалюминия и любую их смесь. Предпочтительными являются хлорид диэтилалюминия (Et2AlCl или DEAC), сесквихлорид этилалюминия (Et1,5AlCl1,5 или EASC), дихлорид этилалюминия (EtAlCl2 или EADC), бромид диэтилалюминия (Et2AlBr или DEAB), сесквибромид этилалюминия (Et1,5AlBr1,5 или EASB) и дибромид этилалюминия (EtAlBr2 или EADB) и любая их смесь.

В особенно предпочтительной системе инициаторов катализатор содержит сесквихлорид этилалюминия, предпочтительно полученный в результате смешивания эквимолярных количеств хлорида диэтилалюминия и дихлорида этилалюминия, предпочтительно в разбавителе. Разбавителем предпочтительно является тот же самый разбавитель, использованный для проведения реакции сополимеризации.

В случае если используются галогениды алкилалюминия, в качестве источника протона используются вода и/или спирты, предпочтительно вода. В одном варианте выполнения количество воды находится в диапазоне от 0,40 до 4,0 моль воды на один моль алюминия в галогенидах алкилалюминия, предпочтительно в диапазоне от 0,5 до 2,5 моль воды на один моль алюминия в галогенидах алкилалюминия, наиболее предпочтительно от 1 до 2 моль воды на один моль алюминия галогенида алкилалюминия.

В одном варианте выполнения изобретения полимеризация согласно стадии b) осуществляется с применением полимеризационного реактора. Подходящие реакторы являются реакторами, известными специалисту, и включают в себя проточные полимеризационные реакторы. Примеры раскрываются в международных заявках WO 2011/000922 A и WO 2012/089823 A.

Используемыми мономерами являются те, что раскрыты выше для сополимеров.

Очистка мономеров может осуществляться путем пропускания через колонны с адсорбентом, содержащие подходящие молекулярные сита или материалы адсорбента на основе алюминия. Чтобы минимизировать неблагоприятное вмешательство в реакцию полимеризации, общая концентрация воды и веществ, таких как спирты или другие органические кислородсодержащие вещества, которые действуют как яды в этой реакции, предпочтительно доводятся до концентрации менее чем примерно 10 миллионных долей в массовом отношении.

Полимеризация согласно стадии b) обычно проводится таким образом, что содержание твердых веществ в растворе последующей полимеризации предпочтительно находится в диапазоне от 3 до 20 мас. %, более предпочтительно от 10 до 18 мас. %, еще более предпочтительно от 12 до 18 мас. %, еще более предпочтительно от 14 до 18 мас. %, даже более предпочтительно от 14,5 до 18 мас. %, еще более предпочтительно от 15 до 18 мас. %, наиболее предпочтительно от 16 до 18 мас. %.

В контексте данного документа термин «содержание твердых веществ» или «уровень содержания твердых веществ» относится к массовым процентам полимера, полученного согласно стадии b), то есть, в полимеризации, и присутствующего в конечной реакционной смеси.

В одном варианте выполнения время реакции на стадии b) составляет от 2 мин до 2 ч, предпочтительно от 10 мин до 1 ч, и более предпочтительно от 20 до 45 мин.

Процесс может проводиться в периодическом или непрерывном режимах. Если проводится непрерывная реакция, то указанные выше значения времени реакции представляют среднее время пребывания.

Реакция обычно останавливается с помощью средств для гашения, таких как раствор 1 мас. % гидроксида натрия в метаноле или этаноле.

Превращение обычно останавливается после превращения мономера, составляющего от 5 мас. % до 25 мас. %, предпочтительно от 10 мас. % до 20 мас. %, от первоначально использованных мономеров.

Степень превращения мономеров может отслеживаться путем вискозиметрии в режиме реального времени или спектроскопического мониторинга в процессе полимеризации. Согласно стадии с) остаточные мономеры смеси мономеров и предпочтительно дополнительно разбавитель отделяются от реакционной среды, с получением сополимера.

Такое отделение может использовать перегонку, так чтобы последовательно или совместно удалить остаточные мономеры и разбавитель и, насколько это желательно, также экструзию, как раскрыто, например, в международных заявках WO 2010/031823 A и WO 2011/117280, чтобы понизить уровень содержания летучих компонентов до несущественного уровня. Процессы перегонки для разделения жидкостей с разными температурами кипения хорошо известны в технике и описываются, например, в издании Encyclopedia of Chemical Technology, Kirk Othmer, 4th Edition, стр. 8-311, которое включается в данный документ посредством ссылки.

В альтернативном варианте выполнения использованный разбавитель содержит по меньшей мере 95,0 мас. %, предпочтительно по меньшей мере 98,0 мас. %, более предпочтительно по меньшей мере 98,5 мас. %, и еще более предпочтительно по меньшей мере 99,0 мас. %, одного или более алифатических углеводородов, имеющих температуру кипения в диапазоне от 45°C до 95°C, предпочтительно от 45° до 80°C, при давлении 1013 гПа, и извлечение не вступивших в реакцию остаточных мономеров на стадии c) для получения раствора сополимера в разбавителе до уровня содержания менее чем 20 миллионных долей по массе.

Если используется перегонка, то было обнаружено, что примерно 40 тарелок являются достаточными, чтобы достичь этой степени разделения.

Как правило, не вступившие в реакцию мономеры и разбавитель могут или по отдельности или совместно возвращаться в цикл на стадию а) способа согласно изобретению.

После удаления не вступивших в реакцию остаточных мономеров сополимер предпочтительно галогенируется на стадии d).

Галогенированный сополимер получается с применением известной жидкофазной техники. Раствор бутилового полимера подвергается действию галогенирующего агента. Чтобы образовать так называемый «цемент», имеющий желаемые свойства для галогенирования, к отделенному раствору сополимера может добавляться дополнительный разбавитель. Предпочтительно, бутиловый полимер в процессе галогенирования бромируется или хлорируется. Предпочтительно, количество галогена находится в диапазоне, который раскрывается выше, включая его предпочтительные варианты выполнения.

Галогенирующий агент может содержать элементарный хлор (Cl2) или бром (Br2) и/или их галогенорганические предшественники, например, дибромдиметилгидантоин, трихлоризоциануровую кислоту (TCIA), N-бромсукцинимид или тому подобные. Предпочтительно, галогенирующий агент содержит или представляет собой бром или хлор. Количество галогенирующего агента в процессе этой процедуры может контролироваться так, чтобы конечный галогенированный сополимер имел предпочтительные количества галогена, описанные выше. Конкретный способ присоединения галогена к полимеру не имеет особых ограничений и специалист распознает, что способы, отличающиеся от способов, описанных выше, могут использоваться при достижении преимуществ изобретения. Для дополнительных подробностей и альтернативных вариантов выполнения процессов жидкофазного галогенирования смотрите, например, издания Ullmann's Encyclopedia of Industrial Chemistry (Fifth, Completely Revised Edition, Volume A231 Editors Elvers, et al.) и/или «Rubber Technology» (Third Edition) by Maurice Morton, Chapter 10 (Van Nostrand Reinhold Company © 1987), в частности, стр. 297-300, которые включаются в данный документ путем ссылки.

Неожиданным преимуществом настоящего изобретения является тот факт, что проведение полимеризации при определенных условиях полимеризации, таких как соотношение мономера и разбавителя, температура и состав растворителя, а предпочтительно также тип и количество инициатора, приводит к новым сополимерным полимерам, имеющим беспрецендентно равномерное включение мультиолефина, позволяющее расширить диапазон применений для сополимеров, в частности, для пост-полимеризационных модификаций и отверждения.

Примеры

Общие методики

Все полимеризации проводились в защитной камере с сухой атмосферой MBraun MB-200G dry box, оснащенной пентановой охлаждающей баней и регистратором температуры в реакторе и бане. Использованный разбавитель сушили с применением системы для очистки растворителей MBraun MB-SPS и подавали по трубопроводу непосредственно в защитную камеру с сухой атмосферой перед применением.

Разбавитель состоял из:

- менее чем 0,1 мас. % алифатических углеводородов, имеющих температуру кипения ниже 45°C при давлении 1013 гПа,

- 98,7 мас. % алифатических углеводородов, имеющих температуру кипения в диапазоне от 45°C до 80°C при давлении 1013 гПа,

- остального количества до 100,0 мас. % алифатических углеводородов, имеющих температуру кипения выше 80°C при давлении 1013 гПа.

Общее количество циклических алифатических углеводородов, присутствующих в растворителе, составляло 18,7 мас. % (метилциклопентан, циклопентан и циклогексан). Общее количество циклогексана, присутствующего в растворителе, составляло 1,4 мас. % Общее количество разветвленных нециклических алифатических углеводородов, присутствующих в растворителе, составляло 34,4 мас. % (2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан, 3-метилпентан, 2,2-диметилпентан).

Изобутилен (то есть, изобутен) использовался без дополнительной очистки. Дихлорид этилалюминия (EADC), 1,0 М раствор в гексанах, и хлорид диэтилалюминия (DEAC), 1,0 М раствор в гексанах, использовались непосредственно после получения. Изопрен сушили над CaH2 в течение 24 часов в инертной атмосфере, прежде чем перегоняли в вакууме в отдельную колбу, а потом помещали в защитную камеру с сухой атмосферой, где его хранили при -2°C, пока не использовали.

Получение инициатора

Концентрат катализатора EASC/H2O готовили путем смешивания 100 мл 1,0 М раствора EADC и 100 мл 1,0 М раствора DEAC в колбе Эрленмейера объемом 1 л в защитной камере с сухой атмосферой. После смешивания в течение 15 минут раствор разбавляли 800 мл разбавителя, как описано выше, и перемешивание продолжали в течение 1 ч. Потом к этому перемешиваемому раствору добавляли 4,0 мл деионизированной воды. После того, как воду добавили, раствор оставляли перемешиваться в течение 1 ч. Потом раствор фильтровали, используя фильтрующие диски пористостью 0,45 мкм.

Методика полимеризации

Следовали общему способу полимеризации с некоторыми отступлениями, отмеченными в последующем обсуждении. Трехгорлую круглодонную колбу объемом 500 мл охлаждали до температуры реакции (-80°C) и добавляли 40 мл разбавителя, как указано выше. Изобутилен (80 мл) отмеривали в охлажденный мерный цилиндр в охлаждающей бане, давая время достичь температуры бани, прежде чем его добавляли в реакционную колбу. Изопрен (начиная с 3,75 и до 14 мл) отмеряли в реакционную колбу, используя пипетку, при комнатной температуре. Затем раствор перемешивали при 330 об/мин, и когда температура стабилизировалась, полимеризацию инициировали с помощью EASC, добавляемого пипеткой в реакционную колбу, без дополнительного охлаждения. Реакции продолжались в течение 30 минут и останавливались с применением раствора этанола, содержащего примерно 1 мас. % NaOH. Необработанный полимер-цемент удаляли из защитной камеры с сухой атмосферой и добавляли примерно 100 мл гексанов с 1,0 мл раствора антиокислителя (1 мас. % Irganox™ 1076 в гексанах). Затем раствор подвергали коагуляции примерно в 600 мл этанола при перемешивании. Каучук собирали и сушили в вакуумной печи при 60°C в течение 48 часов. Выходы определяли гравиметрически.

Анализ полимера

Спектры ЯМР регистрировали на спектрометре Bruker 500 MHz с применением растворов в CDCl3 с концентрацией примерно 5 мг/мл. Использовали время задержки 10 секунд, чтобы накопить 32 прохождения при угле импульса 90°. Химические сдвиги приводятся в м.д. для 1H по отношению к тетраметилсилану (ТМС) (δ=0).

Определение параметра распределения последовательностей мономерных звеньев m

Включение мономеров определялось с помощью спектрометрии 1H ЯМР. Измерения ЯМР получали при напряженности поля, соответствующей 500 МГц. 1H ЯМР спектры регистрировали при комнатной температуре на спектрометрической системе для ЯМР Bruker Avance с применением растворов полимеров в CDCl3. Все химические сдвиги относили к ТМС.

Распределение последовательностей мономерных звеньев триады получали спектрометрией 13C ЯМР, с применением ЯМР спектрометра Bruker Avance при напряженности поля 125,7 МГц и температуре 50 градусов Цельсия. Образцы полимера растворяли в CDCl3 (содержащем 1,5 процента масс./объемн. ацетилацетоната хрома (III) в качестве релаксационного агента) при концентрации от 6 до 8 массовых процента. Сигнал спада свободной индукции собирали при угле импульса 90 градусов, времени до начала импульса 3,0 секунды и времени сбора спада свободной индукции 2,133 секунды. Каждый набор данных состоял из ширины сканирования 30,007 Гц и 30,000 сканов/прохождений. Все химические сдвиги относились к тетраметилсилану.

Обработка данных осуществлялась с помощью TopSpin 2.1.

Резонансные частоты триад изопрена были отнесены согласно информации, опубликованной С. Corno, A. Proni, A. Priola, and S. Cesca в Macromolecules 1980, 13, 1092 и J.L. White, T.D. Shaffer, C.J. Ruff, and J.P. Cross в Macromolecules 1995, 28, 3290, обе ссылки являются включенными в данный документ.

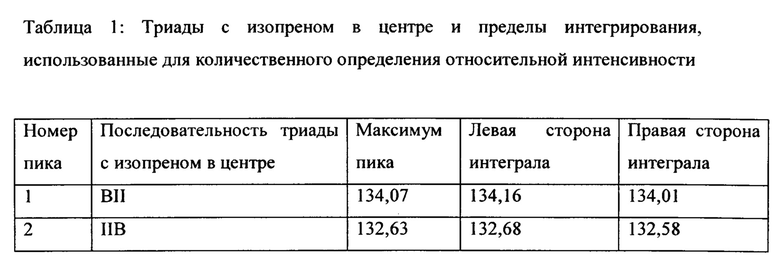

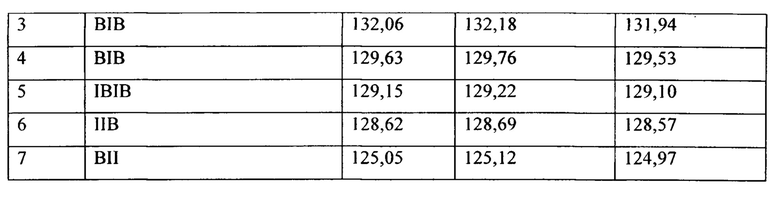

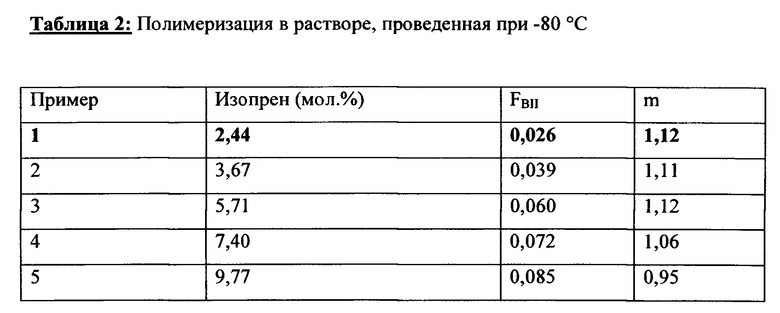

Для каждой триадной структуры наблюдали резонансные частоты четвертичного атома углерода и третичного атома углерода. Фракции олефиновой триады BII (B = изобутилену, I = изопрену) были рассчитаны для каждого типа углерода, четвертичного и третичного. Например, значение BII для третичных атомов углерода рассчитывалось путем деления среднего значения интеграла третичного атома углерода BII и интеграла третичного атома углерода ПВ на сумму всех третичных интегралов для триад BIB, BII, IIB и III. По определению, фракция триады BII должна быть равна фракции триады IIB. После того, как для каждого типа атомов углерода, третичного и четвертичного, были рассчитаны фракции триады BII, эти величины были усреднены и использованы для сравнения с количеством изопрена, включенного в сополимер. Интегралы были рассчитаны для каждого резонансного пика изопрена на основе того, что показано в Таблице 1.

График зависимости фракции BII (выраженной как процентное содержание всех триад с изопреном в центре) от мольного процента изопрена, включенного в сополимер, был построен и описывается далее.

Значения для параметра m определялись для каждого образца с применением уравнения 1 и даются в Таблице 2.

Пример 5 - галогенирование

Отделенный раствор каучука из примера 2 подвергается галогенированию с применением опытной установки для галогенирования. К этому отделенному раствору каучука добавляется дополнительный растворитель в количестве 10%, чтобы понизить вязкость. В этом отделенном растворе каучука получается бромированный бутиловый полимер, содержащий 1,6% брома. Потом галогенированный отделенный раствор каучука окончательно обрабатывается с применением общепринятых технологий сушки и окончательной обработки.

Изобретение относится к способу получения сополимера изобутилена и изопрена, к сополимеру, полученному таким способом, и к полимерному изделию, содержащему сополимер. Способ получения сополимера изобутилена и изопрена заключается в том, что на стадии (a) берут разбавитель и смесь мономеров, содержащую изобутилен и изопрен, и получают реакционную среду. Массовое соотношение смеси мономеров и разбавителя составляет от 5:95 до 95:5. На стадии (b) проводят полимеризацию смеси мономеров внутри реакционной среды в присутствии системы инициаторов с образованием раствора сополимера, содержащего сополимер, который в основном растворен в реакционной среде, содержащей разбавитель и остаточные мономеры. Далее на стадии (c) отделяют остаточные мономеры от реакционной среды. Стадию (b) осуществляют при температуре в диапазоне от -95°С до -60°С. Разбавитель содержит по меньшей мере 95,0 мас. % одного или более алифатических углеводородов, имеющих температуру кипения в диапазоне от 5°С до 95°С при давлении 1013 гПа, и содержит максимально 1,0 мас. % галогенированных углеводородов. Сополимер изобутилена и изопрена имеет распределение последовательностей мономерных звеньев сополимера, определенное с помощью уравнения (I)

в котором А является молярным соотношением изопрена и изобутилена в сополимере, определенного с помощью 1Н ЯМР, F представляет собой фракцию триады изоолефин-изопрен-изопрен в сополимере, определенную с помощью 13С ЯМР; m находится в диапазоне [1,30-(0,025×МОС)]≥m≥[1,15-(0,025×МОС)], МОС является содержанием изопрена в сополимере в мол. %, определенного с помощью 1Н ЯМР. Из вышеуказанного сополимера в отвержденном или не отвержденном виде получают полимерное изделие. Изобретение позволяет получить сополимеры изобутилена и изопрена, которые имеют равномерное распределение центров полимерной сшивки и более низкое значение m. 3 н. и 39 з.п. ф-лы, 2 табл., 5 пр.

1. Способ получения сополимера из изобутилена и изопрена, имеющего распределение последовательностей мономерных звеньев сополимера, определенное с помощью уравнения (I)

в котором А является молярным соотношением изопрена и изобутилена в сополимере, определенного с помощью 1Н ЯМР, и F представляет собой фракцию триады изоолефин-изопрен-изопрен в сополимере, определенную с помощью 13С ЯМР;

и в котором m находится в диапазоне

[1,30-(0,025×МОС)]≥m≥[1,15-(0,025×МОС)],

причем МОС является содержанием изопрена в сополимере в мол. %, определенного с помощью 1Н ЯМР,

причем указанный способ включает стадии:

a) обеспечения разбавителя и смеси мономеров, содержащей изобутилен и изопрен в массовом соотношении смеси мономеров и разбавителя от 5:95 до 95:5 с образованием реакционной среды;

b) полимеризации смеси мономеров внутри реакционной среды в присутствии системы инициаторов с образованием раствора сополимера, содержащего сополимер, который по меньшей мере в основном растворен в реакционной среде, содержащей разбавитель и остаточные мономеры смеси мономеров;

c) отделения остаточных мономеров смеси мономеров от реакционной среды, с получением сополимера,

причем стадию b) осуществляют

при температуре в диапазоне от -95°С до -60°С,

и причем разбавитель

содержит по меньшей мере 95,0 мас. % одного или более алифатических углеводородов, имеющих температуру кипения в диапазоне от 5°С до 95°С при давлении 1013 гПа, и

содержит максимально 1,0 мас. % галогенированных углеводородов.

2. Способ по п. 1, причем массовое соотношение смеси мономеров и разбавителя составляет от 45:55 до 85:15.

3. Способ по п. 1, причем массовое соотношение смеси мономеров и разбавителя составляет от 40:60 до 95:5.

4. Способ по п. 1, причем массовое соотношение смеси мономеров и разбавителя составляет от 61:39 до 80:20.

5. Способ по п. 1, причем разбавитель также отделяют от реакционной среды на стадии с).

6. Способ по п. 1, причем температура составляет от -85°С до -60°С.

7. Способ по п. 1, причем температура составляет от -82°С до -68°С.

8. Способ по п. 1, причем разбавитель содержит по меньшей мере 98,0 мас. % одного или более алифатических углеводородов.

9. Способ по п. 1, причем разбавитель содержит по меньшей мере 98,5 мас. % одного или более алифатических углеводородов.

10. Способ по п. 1, причем разбавитель содержит по меньшей мере 99,0 мас. % одного или более алифатических углеводородов.

11. Способ по п. 1, причем разбавитель содержит менее 0,8 мас. % галогенированных углеводородов.

12. Способ по п. 1, причем разбавитель содержит менее 0,5 мас. % галогенированных углеводородов.

13. Способ по п. 1, причем разбавитель содержит менее 0,2 мас. % галогенированных углеводородов.

14. Способ по п. 1, причем разбавитель свободен от галогенированных углеводородов.

15. Способ по п. 11, причем галогенированные углеводороды фторированы, хлорированы или фторированы и хлорированы.

16. Способ по п. 1, причем для разбавителя алифатические углеводороды, имеющие температуру кипения в диапазоне от 5°С до 95°С при давлении 1013 гПа, содержат линейные (н-алканы), причем содержание линейных (н-алканов) в алифатических углеводородах не превышает 85 мас. %.

17. Способ по п. 16, причем содержание линейных (н-алканов) не превышает 70 мас. %.

18. Способ по п. 16, причем содержание линейных (н-алканов) не превышает 50 мас. %.

19. Способ по п. 16, причем содержание линейных (н-алканов) находится в диапазоне от 10 до 50 мас. %.

20. Способ по п. 1, причем алифатические углеводороды, имеющие температуру кипения в диапазоне от 5°С до 95°С при давлении 1013 гПа, содержат циклические углеводороды, причем содержание циклических углеводородов в алифатических углеводородах не превышает 25 мас. %.

21. Способ по п. 20, причем содержание циклических углеводородов не превышает 20 мас. %.

22. Способ по п. 20, причем содержание циклических углеводородов находится в диапазоне от 1 до 20 мас. %.

23. Способ по п. 1, причем система инициаторов содержит сесквихлорид этилалюминия.

24. Способ по п. 23, причем сесквихлорид этилалюминия получен посредством смешивания эквимолярных количеств хлорида диэтилалюминия и дихлорида этилалюминия, предпочтительно в разбавителе.

25. Способ по п. 1, причем для системы инициаторов в качестве источника протона используют воду и/или спирты.

26. Способ по п. 1, причем для системы инициаторов в качестве источника протона используют воду.

27. Способ по одному из пп. 1-26, дополнительно включающий галогенирование сополимера, полученного на стадии с).

28. Способ по п. 27, причем галогенирование осуществляют с применением в качестве галогенирующего агента элементарного хлора (Cl2) или брома (Br2).

29. Сополимер, полученный способом по любому из пп. 1-28, причем указанный сополимер представляет собой сополимер из изобутилена и изопрена, имеющего распределение последовательностей мономерных звеньев сополимера, определенное с помощью уравнения (I)

в котором А является молярным соотношением изопрена и изобутилена в сополимере, определенное с помощью 1Н ЯМР, и F представляет собой фракцию триады изоолефин-изопрен-изопрен в сополимере, определенную с помощью 13С ЯМР; и

в котором m находится в диапазоне

[1,30-(0,025×МОС)]≥m≥[1,15-(0,025×МОС)], причем МОС является содержанием изопрена в сополимере в мол. %, определенного с помощью 1Н ЯМР.

30. Сополимер по п. 29, причем m находится в диапазоне

[1,28-(0,025×МОС)]≥m≥[1,16-(0,025×МОС)].

31. Сополимер по п. 29, причем m находится в диапазоне

[1,27-(0,025×МОС)]≥m≥[1,17-(0,025×МОС)].

32. Сополимер по п. 29, причем содержание изобутилена находится от 85,0 до 99,5 мол. % и содержание изопрена от 0,5 до 15,0 мол. %.

33. Сополимер по п. 32, причем содержание изобутилена находится от 88,0 до 99,0 мол. % и содержание изопрена от 1,0 до 12,0 мол. %.

34. Сополимер по п. 29, причем содержание изобутилена находится от 86,2 до 99,5 мол. % и содержание изопрена от 0,5 до 3,8 мол. %.

35. Сополимер по п. 34, причем содержание изобутилена находится от 86,3 до 99,0 мол. % и содержание изопрена от 1,0 до 3,7 мол. %.

36. Сополимер по любому из пп. 29-35, причем сополимер является галогенированным и количество галогена составляет от 0,1 до 8,0 мас. % галогенированного сополимера.

37. Сополимер по п. 36, причем количество галогена составляет от 0,5 до 4 мас. %.

38. Сополимер по п. 36, причем количество галогена составляет от 0,8 до 3 мас. %.

39. Сополимер по п. 36, причем количество галогена составляет от 1,2 до 2,5 мас. %.

40. Сополимер по п. 36, причем количество галогена составляет от 1,5 до 2,5 мас. %.

41. Сополимер по п. 36, причем количество галогена составляет от 1,8 до 2,3 мас. %.

42. Полимерное изделие, содержащее сополимер по любому из пп. 29-41 в отвержденном или не отвержденном виде.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2406739C2 |

| СПОСОБЫ ГАЛОИДИРОВАНИЯ | 2005 |

|

RU2422466C2 |

Авторы

Даты

2019-07-25—Публикация

2015-04-30—Подача