Область изобретения

Настоящее изобретение относится к сополимерам изоолефина и мультиолефина и способам их получения, включающим разбавитель гидрофторированный олефин (HFO).

Уровень техники

Бутилкаучук (IIR), статистический сополимер изобутилена и изопрена, хорошо известен его отличной термической стабильностью, озоностойкостью и желаемыми характеристиками амортизации. IIR в промышленных масштабах в сларри-процессе, применяя метилхлорид в качестве разбавителя и катализатор Фриделя-Крафтса в качестве инициатора полимеризации. Метилхлорид обеспечивает преимущество, состоящее в том, что AlCl3, относительно не дорогостоящий катализатор Фриделя-Крафтса, является растворимым в нем, также как и сомономеры изобутилен и изопрен. Кроме того, бутилкаучуковый полимер является не растворимым в метилхлориде и осаждается из раствора в виде мелких частиц. Полимеризация в общем осуществляется при температурах от около -90°С до -100°С (смотрите патент США №2,356,128 и Ullmanns Encyclopedia of Industrial Chemistry, volume A 23, 1993, pages 288-295, полное содержание которых включено в настоящую заявку посредством ссылки). Низкие температуры полимеризации требуются, чтобы достигнуть молекулярных масс, которые являются достаточно высокими для применений каучука Недавно был сделан акцент на поиск новых альтернативных разбавителей по отношению к традиционному хлорированному углеводороду метилхлориду. Фторуглеводороды (HFC) имеют свойства, подобные хлорированным углеводородам и являются известными охлаждающими средствами (смотрите WO 2008/027518 и WO 2009/042847). Такие HFC, особенно насыщенные HFC, например, HFC-134a (1,1,1,2-тетрафторэтан), были идентифицированы в качестве потенциальных заменителей для метилхлорида в способах полимеризации, включающих более высокие температуры (смотрите US 7723447, US 7582715, US 7425601, US 7423100, US 7332554, US 7232872, US 7214750, US 7699962, US 2008/0290049, US 7781547, US 7342079, US 2007/0117939, US 2007/0299190, US 2007/0299161, US 2008/0234447, US 2008/0262180, US 7414101, US 7402636 и US 7557170).

Однако такие насыщенные HFC являются газами, вызывающими сильный парниковый эффект, и их применение является нежелательным. Наиболее изученным HFC является HFC-134a (1,1,1,2-тетрафторэтан), также известный как R134a, который был широко распространен в промышленности в качестве охлаждающего агента в 1990-ых годах для замены хлорфторуглеводородов (CFC) и гидрохлорфторуглеводородов (HCFC), которые являются веществами, разрушающими озоновый слой. Применение HFC-134a для формования раздувом в настоящее время несет серьезную опасность для окружающей среды, так как HFC известны как сильные газы, вызывающие сильный эффект. GWP (потенциал глобального потепления) для HFC-134a равен 1430. Было проведено несколько обсуждений на международном уровне в отношение введения контролируемой программы по поэтапному сокращению HFC-134a.

Кроме того, циклические олигомеры образуются в значительных количествах при бутильной полимеризации с применением либо HFC-134a, либо метилхлорида в качестве разбавителей или их смесей. Эти примеси являются нежелательными для фармацевтических применений, таких как резиновая защитная одежда, из-за возможного выделения олигомеров из каучука. Кроме того, изопреноидные структуры (короткоцепная разветвленность) образуются в значительных количествах при бутильной полимеризации с применением метилхлорида в качестве разбавителя. Изопреноидные структуры ограничивают эффективность последующих реакций галогенирования при получении галобутилкаучуков. Кроме того, когда желателен высоко изопреновый бутилкаучук, традиционные реакции требуют тщательного контроля условий способа для увеличения уровней изопрена в бутилкаучуке.

Таким образом, все еще существует потребность в средах для полимеризации, которые являются относительно не дорогостоящими и не вносят большой вклад в парниковый эффект и/или обеспечивают улучшение способа полимеризации. Также все еще существует потребность в бутильных полимерах, имеющих низкие уровни циклических олигомеров, низкие уровни изопреноидных структура и/или высокие уровни изопрена.

Сущность изобретения

Неожиданно было обнаружено, что конкретный класс HFC, гидрофторированные олефины (HFO), и в частности класс HFO, известный как тетрафторированные пропены, являются отличной средой для суспензионных способов полимеризации с получением бутилкаучука. Обеспечивается способ получения сополимера, включающий: контакт по меньшей мере одного изоолефинового мономера с по меньшей мере одним мультиолефиновым и/или β-пиненовым мономером в присутствии по меньшей мере одной кислоты Льюиса и по меньшей мере одного инициатора в разбавителе, содержащем тетрафторированный пропен. Также обеспечивается сополимер, полученный способом согласно настоящему изобретению.

Неожиданно было обнаружено, что смеси HFO и других инертных растворителей в способах суспензионной полимеризации с получением бутилкаучука приводят к полимерам, имеющим низкие уровни изопреноидных структур (короткоцепная разветвленность). Обеспечивается способ получения сополимера, включающий: контакт по меньшей мере одного изоолефинового мономера с по меньшей мере одним мультиолефиновым и/или β-пиненовым мономером в присутствии по меньшей мере одной кислоты Льюиса и по меньшей мере одного инициатора в разбавителе, содержащем смесь тетрафторированного пропена и инертного растворителя, отличного от тетрафторированного пропена.

Когда определенные HFO применяются в качестве разбавителей, эти способы предпочтительно приводят к полимерам, имеющим высокие уровни мультиолефинов, включенных в них. Таким образом получают сополимер по меньшей мере одного изоолефинового мономера и по меньшей мере одного мультиолефинового и/или β-пиненового мономера, имеющий содержание мультиолефинового и/или β-пиненового мономер, более высокое, чем сопоставимый полимер, полученный в сларри-процессе получения бутилкаучука с применением 1,1,1,2-тетрафторэтана в качестве разбавителя.

Когда определенные HFO применяются в качестве разбавителей, эти способы предпочтительно приводят к полимерам, имеющим низкие уровни циклических олигомеров, и/или полимерам, имеющим предпочтительно низкие отношения С21/С13 олигомеров. Таким образом получают сополимер по меньшей мере одного изоолефинового мономера и по меньшей мере одного мультиолефинового и/или β-пиненового мономера, имеющий содержание циклических олигомеров по меньшей мере на 10% меньше, чем сопоставимый полимер, полученный в сларри-процессе получения бутилкаучука с применением 1,1,1,2-тетрафторэтана в качестве разбавителя.

Когда определенные HFO применяются в качестве разбавителей, эти способы предпочтительно приводят к полимерам, имеющим низкие уровни изопреноидных структур (короткоцепная разветвленность). Таким образом также получают сополимер по меньшей мере одного изоолефинового мономера и по меньшей мере одного мультиолефинового и/или β-пиненового мономера, имеющий содержание изопреноидов, более низкое, чем сопоставимый полимер, полученный в сларри-процессе получения бутилкаучука с применением 1,1,1,2-тетрафторэтана в качестве разбавителя.

Сополимер может быть получен согласно способу, включающему: контакт по меньшей мере одного изоолефинового мономера с по меньшей мере одним мультиолефином и/или β-пиненовым мономером в присутствии по меньшей мере одной кислоты Льюиса и по меньшей мере одного инициатора в разбавителе. Сополимер может быть получен при температуре менее или равной -75°С или менее или равной -95°С. Разбавитель предпочтительно содержит гидрофторированный олефин (HFO), содержащий по меньшей мере три атома углерода и по меньшей мере три атома фтора. Разбавитель может содержать по меньшей мере три атома углерода и/или по меньшей мере четыре атома фтора. Предпочтительный разбавитель содержит четыре атома фтора. Особенно предпочтительный разбавитель относится к классу, известному как тетрафторированные пропены, включающие три атома углерода и четыре атома фтора.

Гидрофторированные олефины, содержащие тетрафторированные пропены, являются более хорошими разбавителями для бутильной суспензионной катионной полимеризации, чем насыщенные фторуглеводороды. Например HFO-1234yf (2,3,3,3-тетрафтор-1-пропен), как было обнаружено, является неожиданно намного более хорошим разбавителем для бутильной суспензионной катионной полимеризации, чем HFC-134a (1,1,1,2-тетрафторэтан), особенно при низкой температуре (например, -95°С), а также при повышенной температуре (например, -75°С). Применение тетрафторированных пропенов (например, HFO-1234yf) в качестве разбавителя обеспечивает одно или более следующих преимуществ: более высокий выход полимера; более высокое включение мультиолефина; более высокую молекулярную массу цепей полимера; более узкое распределение молекулярной массы; меньше циклических олигомерных побочных продуктов; более благоприятное отношение С21/С13 циклических олигомеров; и/или более низкое содержание изопреноидных структур (короткоцепная разветвленность).

Сополимеры может содержать значительно более низкое содержание изопреноидов чем бутилкаучук, полученный в 1,1,1,2-тетрафторэтане, показывая уменьшенную короткоцепную разветвленность в результате реакций взаимодействия с двойной связью в цепи полимера в ходе полимеризации. Бутилкаучук с более низким содержанием изопреноидов будет иметь более высокую долю общих ненасыщенностей, доступных в ориентации 1,4-единицы для дальнейшей химической модификации, и как ожидается будет иметь более высокую эффективность в последующих реакциях галогенирования, чтобы получить галобутилкаучук. Содержание изопреноидов может быть менее около 15% на основе общей ненасыщенности, присутствующей в полимере, предпочтительно менее около 12%, более предпочтительно около 11% или менее, даже более предпочтительно около 6% или менее. Общая ненасыщенность определяется как сумма мультиолефина (мол. %) и изопреноида (мол. %), где мол. % основано на общих молях мономерных звеньев в сополимере. Содержание изопреноидов определяется как отношение изопреноида (мол. %) к общей ненасыщенности (мол. %).

Сополимер может иметь содержание циклических олигомеров по меньшей мере на 10% чем в сопоставимом полимере, полученном в сларри-процессе получения бутилкаучука, применяя 1,1,1,2-тетрафторэтан в качестве разбавителя. Содержание циклических олигомеров может быть по меньшей мере на 25% меньше, по меньшей мере на 50% меньше, по меньшей мере на 60% меньше, по меньшей мере на 70% меньше, или по меньшей мере на 75% меньше, чем сопоставимый полимер, полученный в сларри-процессе получения бутилкаучука, применяя 1,1,1,2-тетрафторэтан в качестве разбавителя. Отношение С21/С13 олигомеров в сополимере может быть меньше или равно 2.5, 2.0 или 1.5. Общее содержание циклических олигомеров может быть меньше 3200 частей на миллион при отношении С21/С13 олигомеров менее 1.5. Эти сополимеры могут иметь содержание циклических олигомеров, которое менее или равно 2000 частей на миллион, менее или равно 1000 частей на миллион, менее или равно 700 частей на миллион, или менее или равно 650 частей на миллион.

Сополимер может быть растворен в подходящем растворителе для экстракции С13 циклических олигомерных продуктов. Растворитель может быть удален для удаления растворителя и С13 циклических олигомерных продуктов из сополимера. Растворитель может быть неполярным и может содержать алкан, такой как гексан. Удаление может проводиться при повышенной температуре, применяя, например, пар в качестве вымывающего агента. Полимер может быть предварительно растворен в спирте, таком как этанол, до стадии удаления. Отношение С21/С13 олигомеров в полимере до удаления может быть меньше или равно 7.9, 7.3, 2.5, 1.5 или 1.0.

Образование циклических олигомеров может радикально подавляться в присутствии гидрофторированных олефинов в качестве разбавителя, особенно при температуре -90°С или менее (например, -95°С). Содержание олигомеров в полимерах согласно настоящему изобретению может составлять по меньшей мере на 20% меньше, по меньшей мере на 30% меньше, по меньшей мере на 40% меньше, по меньшей мере на 50% меньше, по меньшей мере на 55% меньше, по меньшей мере на 60% меньше, по меньшей мере на 65% меньше, по меньшей мере на 70% меньше, по меньшей мере на 75% меньше, по меньшей мере на 80% меньше, по меньшей мере на 85% меньше, по меньшей мере на 90% меньше и/или до на 95% меньше, чем с другими разбавителями, например, HFC-134a и/или метилхлорид.

Содержание мультиолефинов (например, изопрен) в полимерах согласно настоящему изобретению может находиться в интервале от 0.5 до 15 мол. %, на основе массы полимера. Содержание мультиолефинов в полимерах может быть до на 5-10% выше, чем в полимерах, полученных применяя разбавители, известные из уровня техники (например, MeCl и/или HFC-134a), при подобной температуре и применении. Более высокое содержание мультиолефинов особенно очевидно при сравнении применения HFO-1234yf с HFC-134a, особенно при температуре -75°С или менее (например, -95°С). Более высокое включение мультиолефинов приравнивается к более хорошему использованию мультиолефинов, означая меньшее количество отходов и более низкую общую стоимость способа. Включение мультиолефинов можно сравнить на основе отношения исходного мономерного состава (f=[M1]/[M2]) к сополимерному составу (F=[M1]/[M2]). Отношение исходного мономерного состава к сополимерному составу (f/F) в способе согласно настоящему изобретению предпочтительно больше около 0.7, более предпочтительно больше около 0.8, даже более предпочтительно около 0.85 или более, даже более предпочтительно около 0.9 или более.

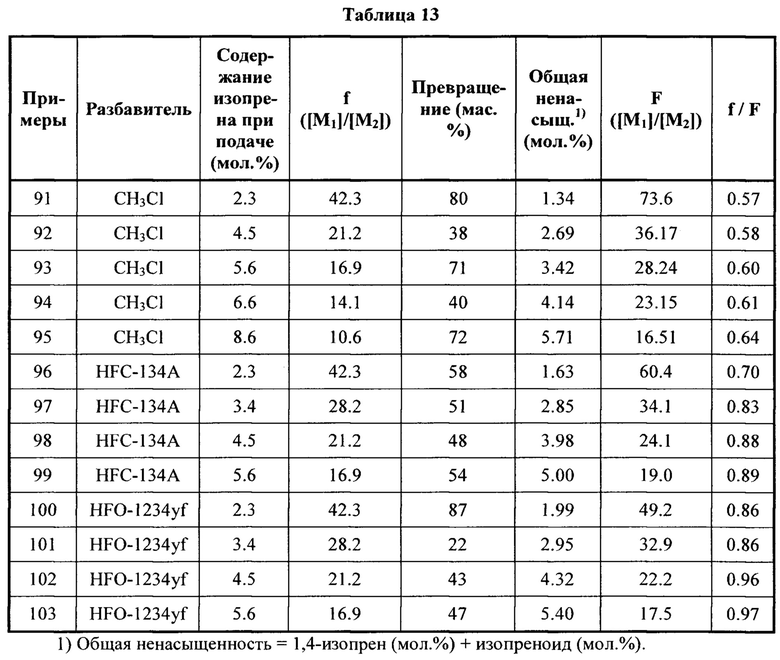

Молекулярные массы полимеров согласно настоящему изобретению подобны или значительно выше молекулярных масс полимеров, полученных с применением разбавителей, известных из уровня техники (например, MeCl и/или HFC-134a). При более высоких температурах, например, около -75°С, молекулярные массы выше, но при температуре -90°С или менее (например, -95°С), молекулярные массы полимеров согласно настоящему изобретению, особенно полученных в HFO-1234yf, могут быть значительно выше, чем молекулярные массы полимеров, полученных в разбавителях, известных из уровня техники (например, MeCl и/или HFC-134a). Например, при -75°С, средневесовая молекулярная масса (Mw) может быть выше или равна 330,000 г/моль или выше или равна 400 г/моль, и при -95°С молекулярная масса может быть выше или равна 445,000 г/моль или больше или равна 475,000 г/моль. Это означает, что возможно получить сополимер с желаемой молекулярной массой при более высокой температуре в разбавителях тетрафторированных пропенах, что приводит к уменьшенным энергозатратам, улучшенной экономической выгоде способа и уменьшенному влиянию на окружающую среду.

Выход полимера, полученного способом согласно настоящему изобретению, может быть по меньшей мере сопоставимым с, и в некоторых случаях может быть в 1.5 раз больше, или даже в 2 раза больше, выхода, полученного с применением разбавителей, известных из уровня техники (например, MeCl и/или HFC-134a). Более высокие выходы являются особенно очевидными при сравнении применения HFO-1234yf с HFC-134a, особенно при температуре 90°С или менее (например, -95°С).

Поэтому, для данной молекулярной массы, получение при более высокой температуре возможно с применением разбавителей тетрафторированных пропенов согласно настоящему изобретению, при более высоком превращении и более эффективном использовании изопрена, чем может быть получено с применением разбавителей, известных из уровня техники (например, MeCl и/или HFC-134a). Это неожиданное комбинирование предпочтительных признаков приводит к более низким общим затратам на способ и улучшенным полимерам.

Кроме того, определенные HFO имеют желаемые свойства, но не наносят вред озоновому слою (озоноразрушающая способность, ODP = 0) и имеют небольшой или нулевой потенциал для глобального потепления. Примерами этих более приемлемых для экологии гидрофторированных олефинов являются тетрафторированные пропены HFO-1234fy (GWP = 4) и HFO-1234ze (GWP = 6), которые особенно заслуживают внимание в качестве возможных заместителей для HFC-134a (GWP = 1430).

Другие признаки настоящего изобретения будут описаны или станут очевидны в ходе последующего подробного описания.

Краткое описание чертежей

Чтобы настоящее изобретение стало более понятным, его варианты выполнения описываются более подробно посредством примеров, со ссылкой на прилагающиеся чертежи, на которых:

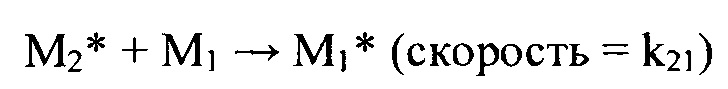

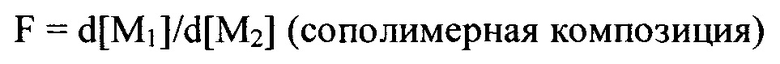

На Фиг. 1А показан профиль температуры реакции для реакций с чистыми компонентами в качестве разбавителей при -95°С.

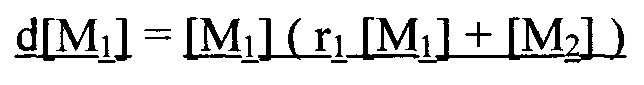

На Фиг. 1В приведен график, показывающий молекулярную массу для полимеров, полученных при различных отношениях HFO-1234yf или HFC-134A к MeCl при -95°С.

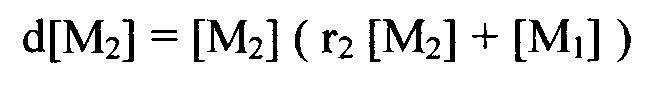

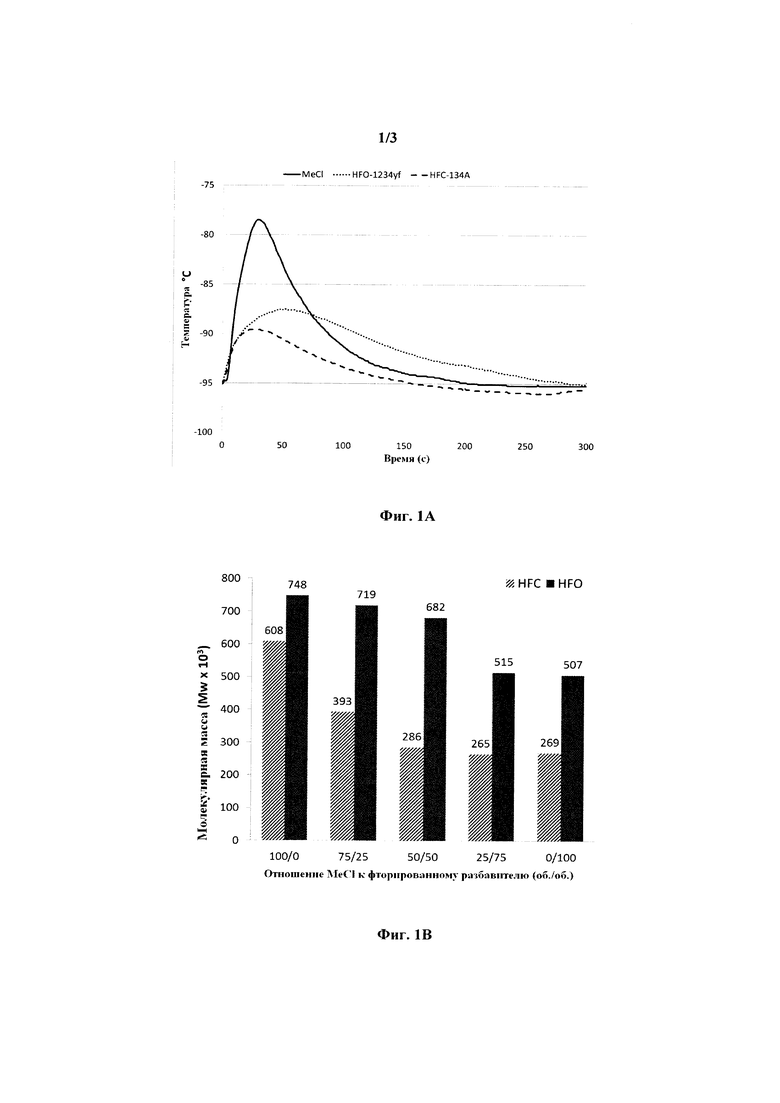

На Фиг. 2 показан график общего содержания олигомеров в бутилкаучуке, полученном в MeCl, HFC-134A и HFO-1234yf при стандартных уровнях изопрена (2.3 мол. % процент при подачи).

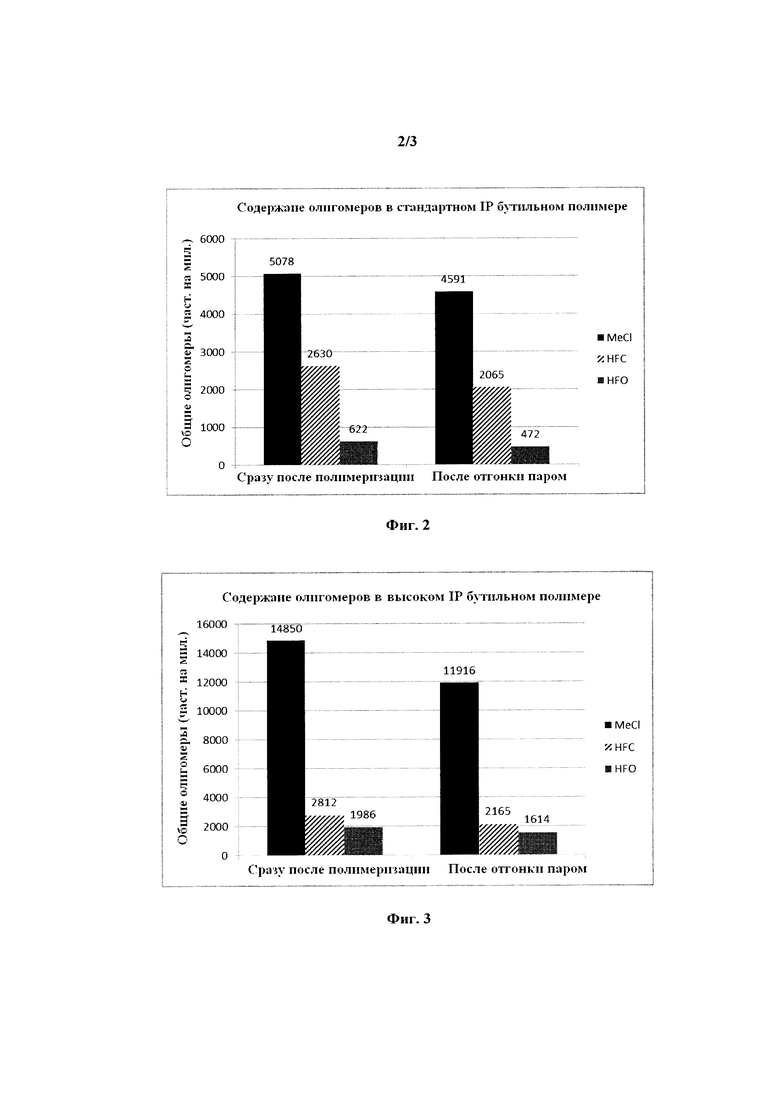

На Фиг. 3 показан график общего содержания олигомеров в бутилкаучуке, полученном в MeCl, HFC-134A и HFO-1234yf при высоких уровнях изопрена (5.6 мол. % процент при подачи).

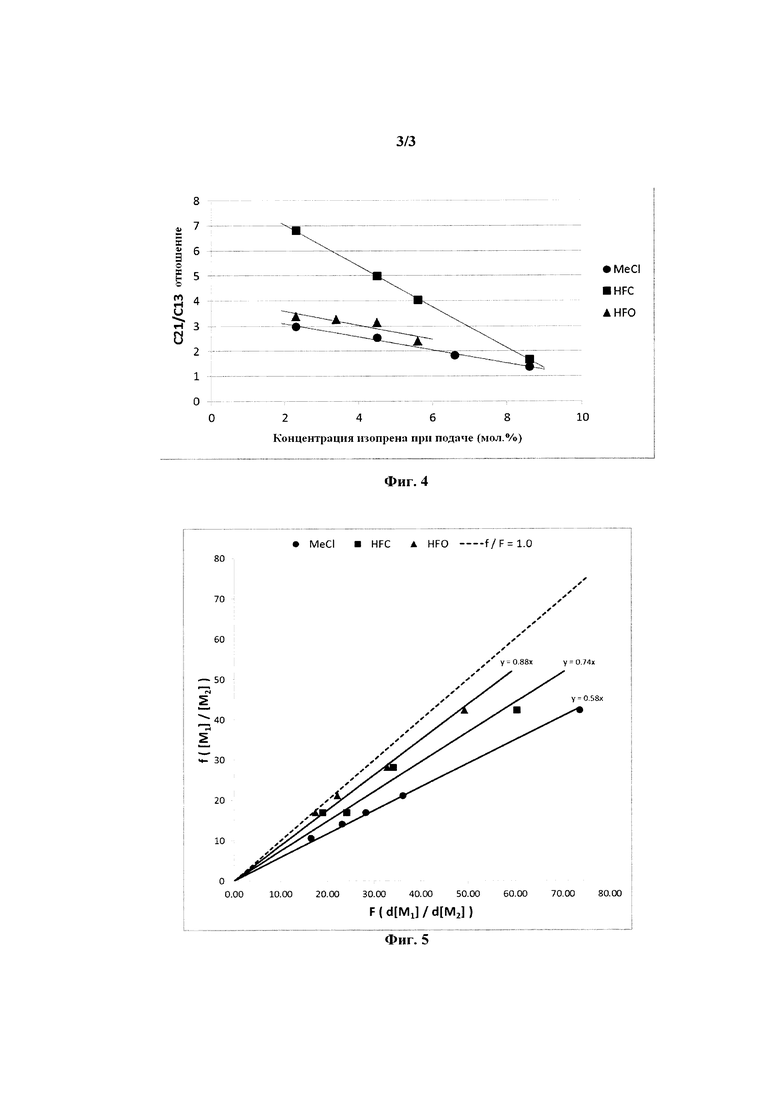

На Фиг. 4 показан график общего содержания олигомеров в бутилкаучуке, полученном в MeCl, HFC-134A и HFO-1234yf при -95°С при применении различных концентрациях подачи изопрена.

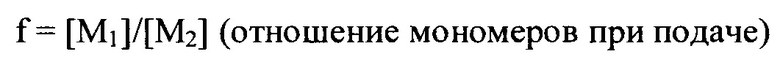

На Фиг. 5 показан график показывающий процент подаваемых мономеров (f) по сравнению с процентом сополимеров (F) для полимеризаций, осуществленных в MeCl, HFC-134A и HFO-1234yf при различных уровнях подачи изопрена.

Описание предпочтительных вариантов выполнения настоящего изобретения

В описании настоящего изобретения, включая формулу изобретения, применение формы единственного числа со ссылкой на признак не подразумевает исключение возможности включения множества такого признака в варианты выполнения настоящего изобретения. Специалисту в данной области техники очевидно, что по меньшей мере в некоторых случаях в описании настоящего изобретения, включая приложенную формулу изобретения, возможно включать множество такого признака в по меньшей мере некоторые варианты выполнения настоящего изобретения.

Бутилкаучуки образуются посредством сополимеризации по меньшей мере одного изоолефинового мономера и по меньшей мере одного мультиолефинового мономера, и необязательно других сополимеризуемых мономеров.

Настоящее изобретение не ограничено конкретным изоолефином. Однако предпочтительными являются изоолефины в диапазоне атомов углерода от 4 до 16, предпочтительно 4-7 атомов углерода, как например изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси. Более предпочтительным является изобутен.

Настоящее изобретение не ограничено конкретным мультиолефином. Каждый мультиолефин, сополимеризуемый с изоолефином, известный специалисту в данной области техники, может применяться. Однако мультиолефины в диапазоне 4-14 атомов углерода, такие как изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилин, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винил-циклогексадиен и их смеси, предпочтительно сопряженные диены, могут применяться. Изопрен применяется более предпочтительно. β-пинен может также применяться в качестве сомономера для изоолефина.

Любой мономер, сополимеризуемый с изоолефинами и/или диенами, известный специалисту в данной области техники, может применяться в качестве альтернативы вышеупомянутым мультиолефинам, или даже в дополнение к вышеупомянутым мультиолефинам. Инден, стирольные производные или их смеси могут применяться вместо мультиолефинов, перечисленных выше, или в качестве необязательных дополнительных мономеров. α-Метилстирол, п-метилстирол, хлорстирол или их смеси предпочтительно применяются, п-Метилстирол применяется более предпочтительно.

Полимеризация бутильного полимера предпочтительно осуществляется в присутствии кислоты Льюиса и инициатора, способного инициировать процесс полимеризации. Подходящими кислотами Льюиса являются легко растворимые в выбранном разбавителе. Примеры подходящих кислот Льюиса включают этилалюминия дихлорид (EADC), диэтилалюминия хлорид (DEAC), тетрахлорид титана, тетрахлорид олова, трифторид бора, трихлорид бора, метилалюмоксан и/или их смеси. В некоторых вариантах выполнения настоящего изобретения AlCl3 также может применяться. Подходящие инициаторы содержат источник протонов и/или катионогенное вещество. Источник протонов, подходящий согласно настоящему изобретению, содержит любое соединение, которое будет производить протоны при добавлении к выбранной кислоте Льюиса. Протоны могут быть образованы в результате реакции кислоты Льюиса с источниками протонов, такими как вода, соляная кислота (HCl), спирт или фенол, с получением протона и соответствующего побочного продукта. Такая реакция может быть предпочтительной в случае, когда реакция источника протонов является более быстрой с протонированной добавкой по сравнению с его реакцией с мономерами. Другие реагенты, образующие протоны, включают тиолы, карбоновые кислоты и тому подобное. Наиболее предпочтительная кислота Льюиса содержит смесь EADC и DEAC, и наиболее предпочтительным источником протонов является HCl. Предпочтительное отношение EADC/DEAC к HCl составляет от 5:1 до 100:1 по массе.

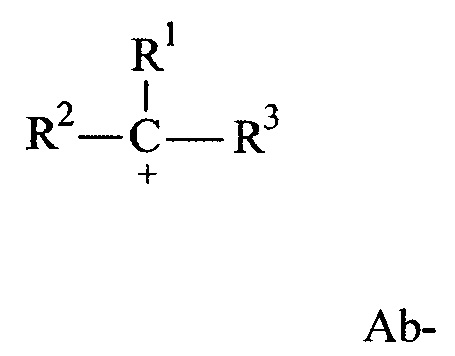

В добавление или вместо источника протонов катионогенное вещество, способное инициировать процесс полимеризации, может применяться. Подходящее катионогенное вещество включает любое соединение, которое создает карбокатион в существующих условиях. Предпочтительная группа катионогенных веществ включает карбокатионные соединения, имеющие формулу:

где R1, R2 и R3, независимо представляют собой водород, или линейную, разветвленную или циклическую ароматическую или алифатическую группу, при условии, что только один из R1, R2 и R3 может представлять собой водород. Предпочтительно, R1, R2 и R3, независимо представляют собой С1-С20 ароматическую или алифатическую группу. Неограничивающими примерами подходящих ароматических групп является фенил, толил, ксилил и бифенил. Неограничивающие примеры подходящих алифатических групп включают метил, этил, пропил, бутил, пентил, гексил, октил, нонил, децил, додецил, 3-метилпентил и 3,5,5-иметилгексил.

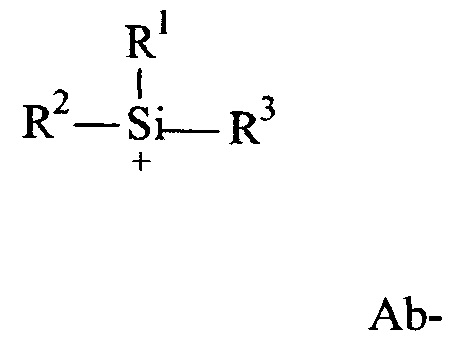

Другая подходящая группа катионогеннох веществ включает замещенные катионные соединения силилия, имеющие формулу:

где R1, R2 и R3, независимо представляют собой водород, или линейную, разветвленную или циклическую ароматическую или алифатическую группу, при условии, что только один из R1, R2 и R3 может представлять собой водород. Предпочтительно ни один из R1, R2 и R3 не представляет собой Н. Предпочтительно, R1, R2 и R3 представляют собой, независимо, С1-С20 ароматическую или алифатическую группу. Более предпочтительно, R1, R2 и R3 независимо представляют собой С1-C8 алкильную группу. Примерами подходящих ароматических групп являются фенил, толил, ксилил и бифенил. Неограничивающие примеры подходящих алифатических групп включают метил, этил, пропил, бутил, пентил, гексил, октил, нонил, децил, додецил, 3-метилпентил и 3,5,5-иметилгексил. Предпочтительная группа реакционноспособных замещенных катионов силилия включает триметилсилилий, триэтилсилилий и бензилдиметилсилилий. Такие катионы могут быть получены, например, путем обмена гидридной группы R1R2R3Si-H на некоординирующийся анион (NCA), такой как Ph3C+В(pfp)4-, с получением композиций, таких как R1R2R3SiB(pfp)4, которые в подходящем растворителе получают катион.

Согласно настоящему изобретению, Ab- означает анион. Предпочтительные анионы включают содержащие одно координационное соединение, обладающее зарядом, несущее металлическое или металлоидное ядро, которое негативно заряжено до степени, необходимой для уравновешивания заряда на активных видах катализатора, которые могут быть образованы, когда объединяются два компонента. Более предпочтительно Ab- соответствует соединению с общей формулой [MQ4]-, где М представляет собой бор, алюминий, галлий или индий, в формальном состоянии окисления +3; и Q независимо представляет собой гидридный, диалкиламидо, галидо, гидрокарбильный, гидрокарбилоксидный, галозамещенный гидрокарбильный, галозамещенный гидрокарбилоксидный, или галозамещенный силилгидрокарбильный радикалы.

Предпочтительно, мономерная смесь для получения бутильного полимера содержит в интервале от около 80 мас. % до около 99 мас. % по меньшей мере одного изоолефинового мономера и в интервале от около 1.0 мас. % до около 20 мас. % по меньшей мере одного мультиолефинового мономера и/или β-пинена. Более предпочтительно, мономерная смесь содержит в интервале от 83 мас. % до 98 мас. % по меньшей мере одного изоолефинового мономера и в интервале от 2.0 мас. % до 17 мас. % мультиолефинового мономера или β-пинена. Наиболее предпочтительно, мономерная смесь содержит в интервале от 85 мас. % до 97 мас. % по меньшей мере одного изоолефинового мономера и в интервале от 3.0 мас. % до 15 мас. % по меньшей мере одного мультиолефинового мономера или β-пинена.

Мономеры в общем полимеризуются катионно, предпочтительно при температурах в интервале от около -120°С до около -50°С, предпочтительно в интервале от около -100°С до около -70°С, более предпочтительно в интервале от около -98°С до около -75°С, например от около -98°С до около -90°С. Рабочие температуры около -98°С и около -75°С являются особенно примечательными. Предпочтительные давления находятся в интервале от 0.1 до 4 бар.

Применение непрерывного реактора по сравнению с периодическим реактором, как оказалось, оказывает положительный эффект на способ. Предпочтительно, способ проводится в по меньшей мере одном непрерывном реакторе, имеющем объем от 0.1 м3 до 100 м3, более предпочтительно от 1 м3 до 10 м3. Непрерывный способ предпочтительно осуществляется с по меньшей мере следующими потоками поступающих материалов:

I) растворитель/разбавитель, содержащий тетрафторированный пропен + изоолефин (предпочтительно изобутен) + мультиолефин (предпочтительно диен, такой как изопрен); и,

II) инициирующую систему, содержащую кислоту Льюиса и источник протонов.

В экономических целях желателен непрерывный способ, проводимый во взвеси (суспензии) в разбавителе, как описано в патенте США №5,417,930, содержание которого включено в настоящую заявку посредством ссылки.

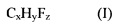

Разбавитель предпочтительно содержит по меньшей мере один гидрофторированный олефин, содержащий по меньшей мере три атома углерода и по меньшей мере три атома фтора, как описано формулой I:

где х представляет собой целое число со значением 3 или более, z представляет собой целое число со значением 3 или более, и y+z равно 2х. Значение х равно предпочтительно от 3 до 6, более предпочтительно от 3 до 5, даже более предпочтительно 3. Значение z предпочтительно равно от 3 до 8, более предпочтительно от 4 до 6, даже более предпочтительно 4. Y представляет собой целое число со значением, равным 2x-z и может быть в интервале, например, от 2 до 10, от 3 до 9, от 4 до 8 или от 4 до 6. Значение у предпочтительно равно 2.

Примеры подходящих разбавителей, имеющих три или более атомов углерода и три или более атомов фтора включают 1,1,2-трифторпропен; 1,1,3-трифторпропен; 1,2,3-трифторпропен; 1,3,3-трифторпропен; 2,3,3-трифторпропен; 3,3,3-трифторпропен; 1,3,3,3-тетрафтор-1-пропен; 2,3,3,3-тетрафтор-1-пропен; 1,1,3,3-тетрафтор-1-пропен, 1,1,2,3-тетрафтор-1-пропен, 1,2,3,3-тетрафтор-1-пропен, 1,1,2,3-тетрафтор-1-бутен; 1,1,2,4-тетрафтор-1-бутен; 1,1,3,3-тетрафтор-1-бутен; 1,1,3,4-тетрафтор-1-бутен; 1,1,4,4-тетрафтор-1-бутен; 1,2,3,3-тетрафтор-1-бутен; 1,2,3,4-тетрафтор-1-бутен; 1,2,4,4-тетрафтор-1-бутен; 1,3,3,4-тетрафтор-1-бутен; 1,3,4,4-тетрафтор-1-бутен; 1,4,4,4-тетрафтор-1-бутен; 2,3,3,4-тетрафтор-1-бутен; 2,3,4,4-тетрафтор-1-бутен; 2,4,4,4-тетрафтор-1-бутен; 3,3,4,4-тетрафтор-1-бутен; 3,4,4,4-тетрафтор-1-бутен; 1,1,2,3,3-пентафтор-1-бутен; 1,1,2,3,4-пентафтор-1-бутен; 1,1,2,4,4-пентафтор-1-бутен; 1,1,3,3,4-пентафтор-1-бутен; 1,1,3,4,4-пентафтор-1-бутен; 1,1,4,4,4-пентафтор-1-бутен; 1,2,3,3,4-пентафтор-1-бутен; 1,2,3,4,4-пентафтор-1-бутен; 1,2,4,4,4-пентафтор-1-бутен; 2,3,3,4,4-пентафтор-1-бутен; 2,3,4,4,4-пентафтор-1-бутен; 3,3,4,4,4-пентафтор-1-бутен; 1,1,2,3,3,4-гексафтор-1-бутен; 1,1,2,3,4,4-гексафтор-1-бутен; 1,1,2,4,4,4-гексафтор-1-бутен; 1,2,3,3,4,4-гексафтор-1-бутен; 1,2,3,4,4,4-гексафтор-1-бутен; 2,3,3,4,4,4-гексафтор-1-бутен; 1,1,2,3,3,4,4-гептафтор-1-бутен; 1,1,2,3,4,4,4-гептафтор-1-бутен; 1,1,3,3,4,4,4-гептафтор-1-бутен; 1,2,3,3,4,4,4-гептафтор-1-бутен; 1,1,1,2-тетрафтор-2-бутен; 1,1,1,3-тетрафтор-2-бутен; 1,1,1,4-тетрафтор-2-бутен; 1,1,2,3-тетрафтор-2-бутен; 1,1,2,4-тетрафтор-2-бутен; 1,2,3,4-тетрафтор-2-бутен; 1,1,1,2,3-пентафтор-2-бутен; 1,1,1,2,4-пентафтор-2-бутен; 1,1,1,3,4-пентафтор-2-бутен; 1,1,1,4,4-пентафтор-2-бутен; 1,1,2,3,4-пентафтор-2-бутен; 1,1,2,4,4-пентафтор-2-бутен; 1,1,1,2,3,4-гексафтор-2-бутен; 1,1,1,2,4,4-гексафтор-2-бутен; 1,1,1,3,4,4-гексафтор-2-бутен; 1,1,1,4,4,4-гексафтор-2-бутен; 1,1,2,3,4,4-гексафтор-2-бутен; 1,1,1,2,3,4,4-гептафтор-2-бутен; 1,1,1,2,4,4,4-гептафтор-2-бутен; и их смеси.

Примерами HFO' с четырьмя или более атомами фтора и тремя или более атомами углерода являются 1,3,3,3-тетрафтор-1-пропен; 2,3,3,3-тетрафтор-1-пропен; 1,1,3,3-тетрафтор-1-пропен, 1,1,2,3-тетрафтор-1-пропен, 1,2,3,3-тетрафтор-1-пропен; 1,1,2,3-тетрафтор-1-бутен; 1,1,2,4-тетрафтор-1-бутен; 1,1,3,3-тетрафтор-1-бутен; 1,1,3,4-тетрафтор-1-бутен; 1,1,4,4-тетрафтор-1-бутен; 1,2,3,3-тетрафтор-1-бутен; 1,2,3,4-тетрафтор-1-бутен; 1,2,4,4-тетрафтор-1-бутен; 1,3,3,4-тетрафтор-1-бутен; 1,3,4,4-тетрафтор-1-бутен; 1,4,4,4-тетрафтор-1-бутен; 2,3,3,4-тетрафтор-1-бутен; 2,3,4,4-тетрафтор-1-бутен; 2,4,4,4-тетрафтор-1-бутен; 3,3,4,4-тетрафтор-1-бутен; 3,4,4,4-тетрафтор-1-бутен; 1,1,2,3,3-пентафтор-1-бутен; 1,1,2,3,4-пентафтор-1-бутен; 1,1,2,4,4-пентафтор-1-бутен; 1,1,3,3,4-пентафтор-1-бутен; 1,1,3,4,4-пентафтор-1-бутен; 1,1,4,4,4-пентафтор-1-бутен; 1,2,3,3,4-пентафтор-1-бутен; 1,2,3,4,4-пентафтор-1-бутен; 1,2,4,4,4-пентафтор-1-бутен; 2,3,3,4,4-пентафтор-1-бутен; 2,3,4,4,4-пентафтор-1-бутен; 3,3,4,4,4-пентафтор-1-бутен; 1,1,2,3,3,4-гексафтор-1-бутен; 1,1,2,3,4,4-гексафтор-1-бутен; 1,1,2,4,4,4-гексафтор-1-бутен; 1,2,3,3,4,4-гексафтор-1-бутен; 1,2,3,4,4,4-гексафтор-1-бутен; 2,3,3,4,4,4-гексафтор-1-бутен; 1,1,2,3,3,4,4-гептафтор-1-бутен; 1,1,2,3,4,4,4-гептафтор-1-бутен; 1,1,3,3,4,4,4-гептафтор-1-бутен; 1,2,3,3,4,4,4-гептафтор-1-бутен; 1,1,1,2-тетрафтор-2-бутен; 1,1,1,3-тетрафтор-2-бутен; 1,1,1,4-тетрафтор-2-бутен; 1,1,2,3-тетрафтор-2-бутен; 1,1,2,4-тетрафтор-2-бутен; 1,2,3,4-тетрафтор-2-бутен; 1,1,1,2,3-пентафтор-2-бутен; 1,1,1,2,4-пентафтор-2-бутен; 1,1,1,3,4-пентафтор-2-бутен; 1,1,1,4,4-пентафтор-2-бутен; 1,1,2,3,4-пентафтор-2-бутен; 1,1,2,4,4-пентафтор-2-бутен; 1,1,1,2,3,4-гексафтор-2-бутен; 1,1,1,2,4,4-гексафтор-2-бутен; 1,1,1,3,4,4-гексафтор-2-бутен; 1,1,1,4,4,4-гексафтор-2-бутен; 1,1,2,3,4,4-гексафтор-2-бутен; 1,1,1,2,3,4,4-гептафтор-2-бутен; 1,1,1,2,4,4,4-гептафтор-2-бутен; и их смеси.

Особенно отмечают тетрафторированные пропены, имеющие четыре атома фтора и три атома углерода. Примерами являются 1,3,3,3-тетрафтор-1-пропен (HFO-1234ze), 2,3,3,3-тетрафтор-1-пропен (HFO-1234yf), 1,1,3,3-тетрафтор-1-пропен, 1,1,2,3-тетрафтор-1-пропен, 1,2,3,3-тетрафтор-1-пропен и их смеси. Тетрафторированные пропены могут существовать либо в Z, либо в Е изомерных формах или в виде смеси Z и Е изомерных форм. 1,3,3,3-тетрафтор-1-пропен (HFO-1234ze) и 2,3,3,3-тетрафтор-1-пропен (HFO-1234yf) являются особенно предпочтительными. HFO-1234yf (2,3,3,3-тетрафтор-1-пропен) является наиболее предпочтительным.

Разбавитель также может содержать один или более других инертных растворителей, известных специалистам в данной области техники для бутильной полимеризации. Такими другими инертными растворителями могут быть, например, галогенированные углеводороды, отличные от фторуглеводородов (например, метилхлорид, дихлорметан или их смеси).

Примеры:

Все полимеризации проводили в сухой инертной атмосфере. Полимеризации осуществляли в виде периодических реакций в реакционных сосудах из нержавеющей стали, объемом 600 мл, оборудованных верхнеприводным лопастным колесом с четырьмя ножами из нержавеющей стали, управляемым внешней электроприводной мешалкой. Температуру реакции измеряли с помощью термоэлемента. Реактор охладили до желаемой температуры реакции, приведенной в Таблице, посредством погружения собранного реактора в пентановую охлаждающую ванную. Температуру перемешиваемой углеводородной ванны контролировали до ±2°С. Все устройства, находящиеся в жидкостном контакте с реакционной средой, высушивали при 150°С в течение по меньшей мере 6 часов и охлаждали в атмосфере азота под вакуумом, заполняющей камеру перед применением. Изобутен и метилхлорид с высокой степенью чистоты получили у производителя LANXESS и применяли как есть. Фторуглеводород 1,1,1,2-тетрафторэтан (>99.9% чистота) (HFC-134a, Genetron® 134а) и гидрофторолефины (Е)-1,3,3,3-тетрафтор-1-пропен (>99.99% чистота) (HFO-1234ze, Solstice@ 1234ze Refrigeration Grade) и 2,3,3,3-тетрафтор-1-пропен (>99.99% чистота) (HFO-1234yf, Solstice@ 1234yf Automotive Grade) приобрели у Honeywell и применяли в полученном виде. Все конденсировали и собрали в жидком виде в сухую емкость.. Изопрен (Sigma-Aldrich, >99.5% чистота) высушили над активированными 3А молекулярными ситами в течение нескольких дней и отогнали в атмосфере азота. 1.0 М раствор этилалюминия дихлорида в гексанах (Sigma-Aldrich) применяли в полученном виде. Раствор HCl/CH2Cl2 получили путем барботирования безводного газа HCl (Sigma-Aldrich, 99% чистота) через предварительно высушенный сосуд Sure/Seal™, содержащий безводный CH2Cl2 (VWR). Раствор HCl/CH2Cl2 затем оттитровали, применяя 0.1 N стандартный раствор NaOH (VWR) для определения его концентрации.

Суспензионные полимеризации осуществили посредством загрузки мономера, сомономера и разжиженного разбавителя (специфически для каждого из примеров) в охлажденный реакционный сосуд при температуре полимеризации и перемешивания при заданной скорости перемешивания от 500 до 900 оборотов в минуту. Растворы инициатор/соинициатор получили в метилхлориде. Растворы инициатор/соинициатор получили при таких же условиях температуры как в реакционном сосуде путем разбавления раствора HCl/CH2Cl2 в аликвотен метилхлорида и добавления 1.0 М раствора этилалюминия дихлорида к 1:4 мольному отношению HCl : EADC, с последующим осторожным перемешиванием круговыми движениями. Раствор инициатор/соинициатор Раствор инициатора/соинициатора применяли незамедлительно. Раствор инициатор/соинициатор добавляли для полимеризации, применяя охлажденную стеклянную пипетку Пастера. Реакции позволили протекать в течение 5 минут и остановили путем добавления 2 мл 1% гидроксида натрия в растворе этанола. Превращение выразили в процентах по массе мономеров, превращенных в полимер при температуре полимеризации.

Молекулярную массу полимеров определили с помощью GPC (гель-проникающей хроматографии), применяя Waters 2690/5 Separations Module и Waters 2414 Refractive Index Detector. Тетрагидрофуран применяли в качестве элюента (0.8 мл/мин, 35°С) с помощью серии из трех колонок Mixed-B LS 300 × 5.7 мм с гелем Agilent PL 10 мкм.

Включение изопрена определили с помощью 1Н-ЯМР спектрометрии. ЯМР измерения получили, применяя спектрометр Bruker DRX 500 МГц (500.13 МГц), применяя растворы CDCl3 полимеров с остаточным пиком CHCl3, применяемым в качестве внутреннего контроля.

Определение уровня олигомера осуществили посредством GC-FID, применяя Agilent 6890 Series Plus, применяя колонку Agilent J+W VF-1ms 30 × 0.25 (1.0) (вход 275°C, 22.5 пси) с FID температурой, равной 300°С, оборудованную автоинжектором HP 7683 Series.

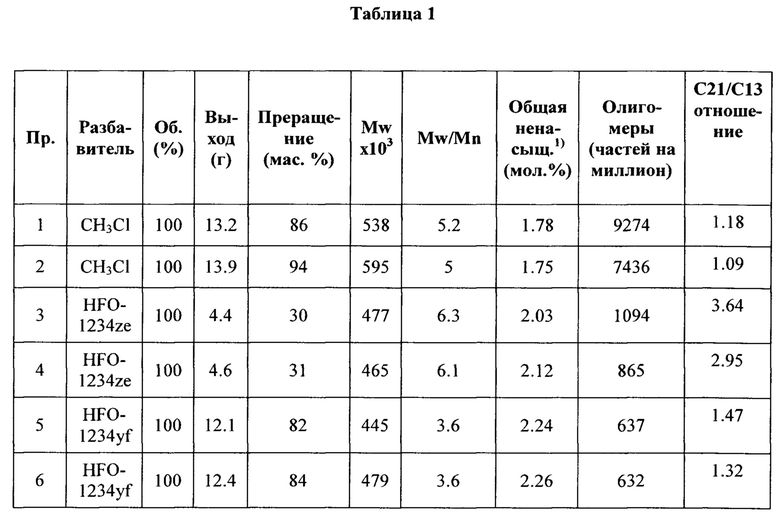

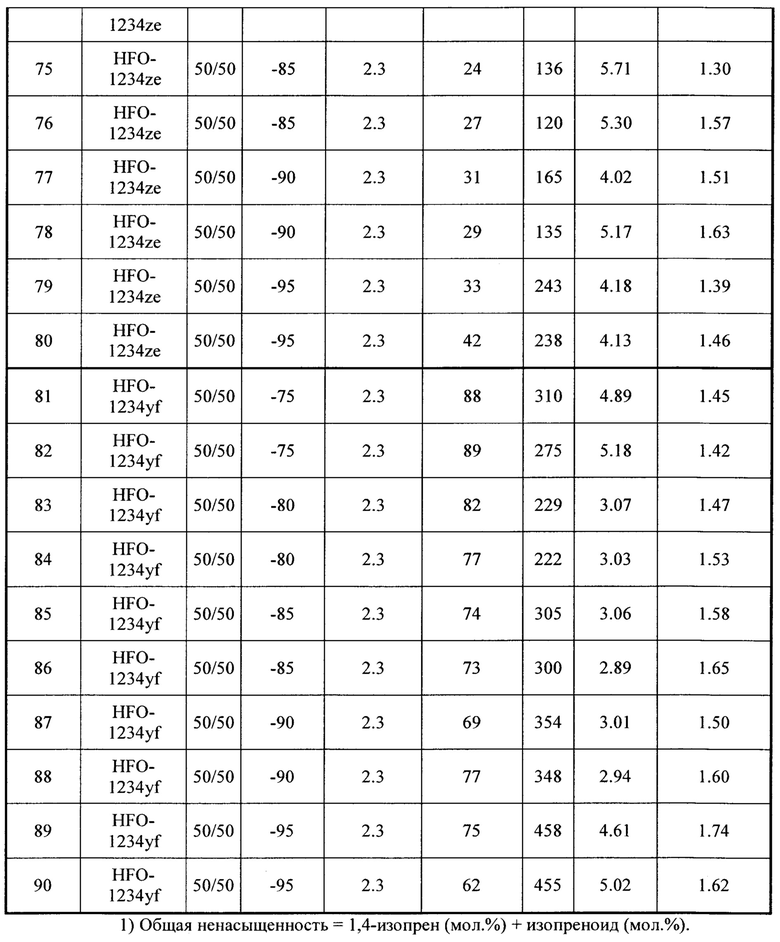

Пример А: Полимеризации с чистыми разбавителями при -95°С

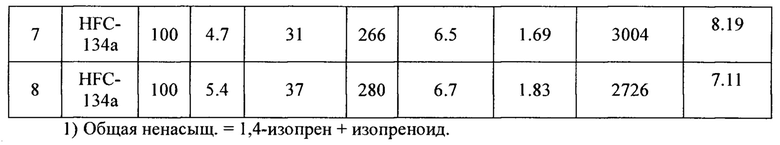

В Таблице 1 перечислены результаты полимеризаций, проведенных при -95°С в метилхлориде (Примеры 1 и 2), HFO-1234ze (Примеры 3 и 4), HFO-1234yf (Примеры 5 и 6) и HFC-134a (Примеры 7 и 8). Все полимеризации проведи как описано выше в сосудах из нержавеющей стали, объемом 600 мл, применяя HCl/EADC в качестве инициатора/соинициатора. Полимеризации провели с 180 мл разбавителя, 20 мл изобутена и 0.6 мл изопрена (содержание изопрена при вводе = 2.3 мол. %). Раствор инициатора/соинициатора получили в 40 мл MeCl, применяя 6 мл 0.16 М растворов HCl/CH2Cl2 и 4 мл 1.0 М гексанового раствора этилалюминия дихлорида (EADC). Такой же объем раствора инициатора/соинициатора (5 мл) применяли во всех примерах, приведенных в Таблице 1, в которой также приводится более подробная олигомерная композиция для каждого примера.

Со ссылкой на Фиг. 1А, полимеризация в HFO-1234yf показывает отличный температурный профиль с умеренным скачком температуры и увеличенным временем реакции по сравнению с полимеризациями в метилхлориде (MeCl).

Полимеризации с применением MeCl привели к значительным наростам вокруг стенок реакционного сосуда, температурного зонда и верхнеприводной мешалки, а также образованию в виде резинового шара в реакционной среде. Полимеризации с применением как фторуглеводородов, так и гидрофторолефинов привели к минимальным наростам или отсутствию наростов на реакционном сосуде, температурном зонде и верхнеприводной мешалке. HFO-1234yf обеспечил очень стабильную, равномерную суспензию каучука без агломерации полимера.

При таких же условиях реакции при температуре реакции, равной -95°С, полимеризационная реакционная способность в HFO-1234yf является отличной (среднее превращение 83%) и является вполне сравнимой, хотя и немного ниже, чем у обычного разбавителя метилхлорида (среднее превращение 90%). Однако результаты показывают заметную разницу в полимеризационной реакционной способности для фторуглеводородов HFC-134a по сравнению с гидрофторолефином HFO-1234yf. Реакции, проведенные в HFO-1234yf (среднее превращение 83%), дали намного более высокий выход полимера полимер, чем в случае HFC-134a (среднее превращение 34%). Гидрофторолефиновый изомер (Е) HFO-1234ze показывает полимеризационную реакционную способность (среднее превращение 30%), подобную полимеризационной реакционной способности HFC-134a.

В дополнение к высоким превращения полимера, бутилполимерные образцы, полученные из разбавителя HFO-1234yf, дают наилучшую комбинацию свойств, таких как высокая молекулярная масса, узкое распределение молекулярной массы, высокое включение изопрена и низкие уровни циклических олигомерных побочных продуктов (Таблица 1). Ясно видно, что каучук, полученный с применением HFO-1234yf в качестве разбавителя, имеет значительно более высокую средневесовую молекулярную массу (Mw), чем полученный в HFC-134A, подобно Mw каучука, полученного в HFO-1234ze, и более низкую, чем Mw каучука, полученного в MeCl. При сравнении среднего по дублированным реакциям, Mw, достигнутая для HFO-1234yf полимеризаций, осуществленных при -95°С (Примеры 5 и 6), составила 462,000, по сравнению с, в среднем, 567,000 для MeCl (Примеры 1 и 2), 273,000 для HFC-134A (Примеры 7 и 8) и 471,000 для HFO1234ze (Примеры 3 и 4).

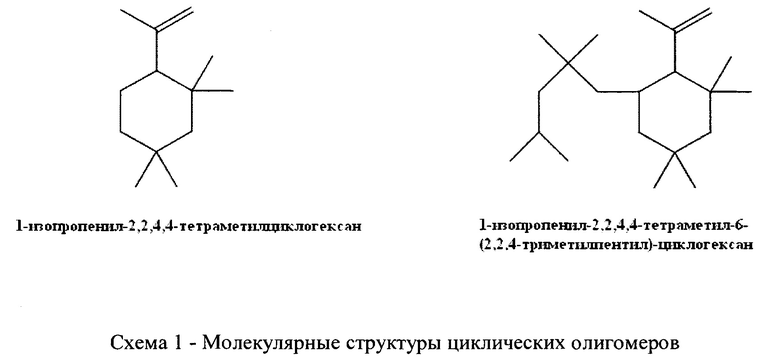

Хорошо известно, что циклические олигомеры, а именно соединения С13Н24 и С21Н40, неотъемлемо образуются в качестве побочных продуктов в ходе процесса бутильной полимеризации. Молекулярные структуры этих циклических олигомеров показаны ниже на схеме 1, где изомер С13Н24 содержит 1 молекулу изопрена и 2 молекулы изобутилена, и С21Н40 изомер содержит 1 молекулу изопрена и 4 молекулы изобутилена. Эти циклические олигомеры существуют в следовых количествах в обычных готовых бутильных продуктах. Присутствие С13Н24 и С21Н40 в бутилкаучуке является особенно актуальным для фармацевтического применения. Эти виды являются в основном экстрагируемыми в определенных составах фармацевтических каучуков.

В дополнение к обеспечению удивительно низких уровней олигомеров, применение тетрафторированных пропеновых разбавителей также приводит к неожиданно благоприятному отношению олигомеров С21/С13. Например, применение HFO-1234yf обеспечило отношения 1.32 и 1.47, тогда как применение HFC-134a обеспечило отношения 7.11 и 8.19. Так как С13 олигомеры с более низкой молекулярной массой преимущественно удаляются в ходе отгонки паром и операций сушки каучука, низкое отношние является предпочтительным, чтобы конечный продукт мог быть получен с даже более низкими уровнями общих олигомеров.

Тогда как HFO-1234ze разбавитель дает, как правило, более низкие превращения сополимеров, образцы бутильного полимера, полученные из этого разбавителя показывают отличные свойства с точки зрения молекулярной массы, включения изопрена и содержания циклических олигомеров. В целом, оба тетрафторированных пропена, HFO-1234yf и HFO-1234ze, показывают более хорошее поведение и являются более подходящими для бутильной полимеризации в суспензии, чем HFC-134a при низких температурах.

Хотя ЯМР данные не представлены в настоящей заявке, в общем обнаружено, что более низкое разветвление полимера произошло при применении HFO-1234yf разбавителей, тогда как HFO-1234ze разбавители обеспечили полимеры с разветвлением, подобным как в случае HFC-134a разбавителей.

Пример В: Полимеризации с чистыми разбавителями при -75°С

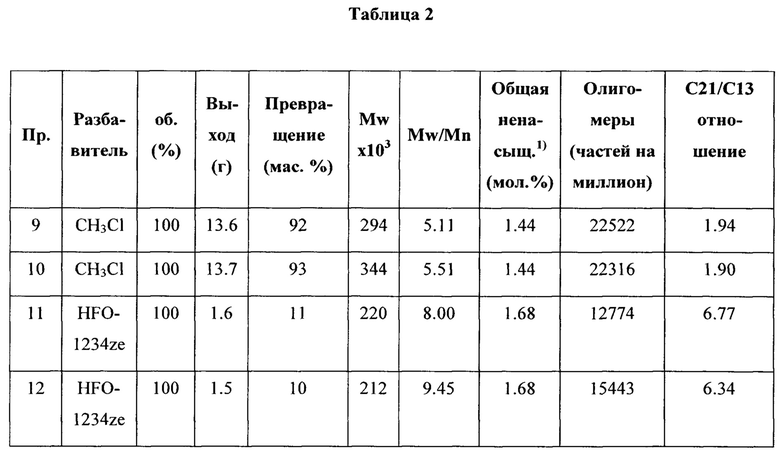

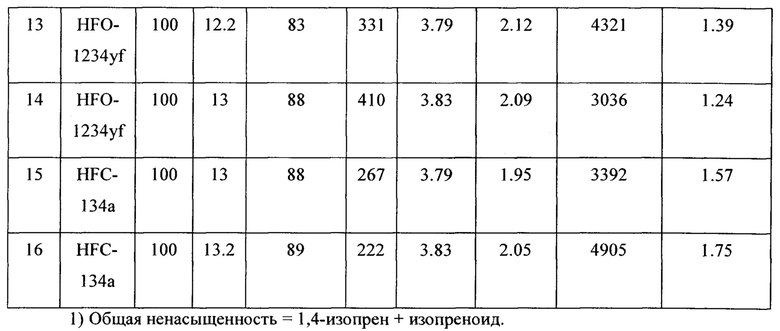

В Таблице 2 перечислены результаты полимеризаций, проведенных при -75°С в метилхлориде (Примеры 9 и 10), HFO-1234ze (Примеры 11 и 12), HFO-1234yf (Примеры 13 и 14) и HFC-134a (Примеры 15 и 16). Все полимеризации провели как описано выше в сосудах из нержавеющей стали, объемом 600 мл, применяя HCl/EADC и инициатор/соинициатор. Полимеризации провели с 180 мл разбавителя, 20 мл изобутена и 0.6 мл изопрена (содержание изопрена при подаче = 2.3 мол. %). Раствор инициатор/соинициатор получили в 40 мл MeCl, применяя 6 мл 0.16 М растворов HCl/CH2Cl2 и 4 мл 1.0 М гексанового раствора этилалюминия дихлорида (EADC). Такой же объем раствора инициатора/соинициатора (5 мл) применяли для всех полимеризаций.

При более высокой температуре реакции, равной -75°С, полимеризация становится намного более реакционноспособной в HFC-134a, уровни превращения (среднее превращение 89%) сопоставимы с уровнями превращения в HFO-1234yf (среднее превращение 85%). Эксперименты проводили в HFC-134a и HFO-1234yf показывают сопоставимую реакционную способность; однако оба эти разбавителя показывают слегка более низкие превращения в реакциях, чем стандартный разбавитель метилхлорид. Температура не влияет на HFO-1234ze, так как этот разбавитель все еще проявляет плохую реакционную способность, несмотря на более высокую температуру реакции.

При более высокой температуре полимеризации полимер, полученный в HFO-1234yf, имел более высокую Mw. При сравнении средних значений для дважды повторенных полимеризаций, осуществленных при -75°С HFO-1234yf (Примеры 13 и 14), получили полимер с Mw = 371,000, HFC-134A (Примеры 15 и 16) Mw = 245,000, HFO-1234ze (Примеры 11 и 12) Mw = 216,000 и MeCl (Примеры 9 и 10) Mw = 319,000. Это важное преимущество для непрерывного бутильного способа получения, так как высокая Mw и связанные желательные физические свойства могут быть сохранены в продукте даже при более высоких температурах в реакторе.

Сравнивая данные, приведенные в Таблицах 1 и 2, общее влияние более высокой температуры реакции состоит в снижении молекулярных масс полимерной цепи (Mw) и значительном увеличении содержания циклических олигомеров. Эффекты следуют одним и тем же тенденциям для всех разбавителей, однако, образцы бутильного полимера, полученного из HFO-1234yf, сохраняют более высокие молекулярные массы полимера относительно HFC-134a. Общий уровень ненасыщенности слегка выше для HFO-1234yf (в среднем 2.1 мол. %) по сравнению с HFC-134a (в среднем 2.0 мол. %), тогда как уровень циклического олигомера ниже для HFO-1234yf (в среднем 3679 частей на миллион) по сравнению с HFC-134a (в среднем 4148 частей на миллион). Отношение С21/С13 является более благоприятным в случае HFO-1234yf, чем в случае HFC-134a. Подобным образом, можно проводить наблюдения сравнивая HFO-1234yf по сравнению метилхлоридом в отношении молекулярных масс сополимеров.

Общий уровень ненасыщенности и поэтому уровень изопрена намного выше в образцах бутильного полимера, полученных в HFO-1234yf, по сравнению с метилхлоридом. Как видно из Таблиц 1 и 2, каучук, полученный с применением HFO-1234yf в качестве разбавителя, имеет значительно большую ненасыщенность от включенного изопрена по сравнению с другими разбавителями, при применении равной концентрации изопрена в смешанном сырье для реакции. При сравнении среднего значения для дважды проведенных реакций, общая ненасыщенность, достигнутая для полимеризаций в HFO-1234yf, осуществленных при -95°С (Примеры 5 и 6), составила 2.25 мол. %, по сравнению со средними значениями, равными 1.77 мол. % для MeCl (Примеры 1 и 2), 1.76 мол. % для HFC-134А (Примеры 7 и 8) и 2.08 мол. % для HFO-1234ze (Примеры 3 и 4). Включение изопрена для HFC-134A ограничено при -95°С из-за низких превращений при низкой температуре. То же самое происходит при сравнении средних значений для полимеризаций, дважды проведенных при высокой температуре (-75°С), при HFO-1234yf (Примеры 13 и 14) включение в среднем составило 2.11 мол. % от общего изопрена, HFC-134A (Примеры 15 & 16) - 2.00 мол. %, HFO-1234ze (Примеры 11 и 12) - 1.68 мол. % и MeCl (Примеры 9 & 10) - 1.44 мол. %.

Включение изопрена для HFO-1234ze ограничено при -75°С из-за низких превращений при этой температуре. Улучшенное включение изопрена в бутилкаучук приводит к более низкой концентрации изопрена, необходимой в поступающем потоке для достижения эквивалентных уровней ненасыщенности в конечном продукте, приводя к экономии затрат на непрерывный процесс получения в суспензии. Кроме того, уровни циклического олигомера заметно выше в случае метилхлорида по сравнению с HFO-1234yf и HFC-134a, и отношения С21/С13 также являются незначительно более высокими. В общем, поведение полимеризации и преимущества HFO-1234yf имеют место при различных температурах реакции, т.е. при -95°С и -75°С.

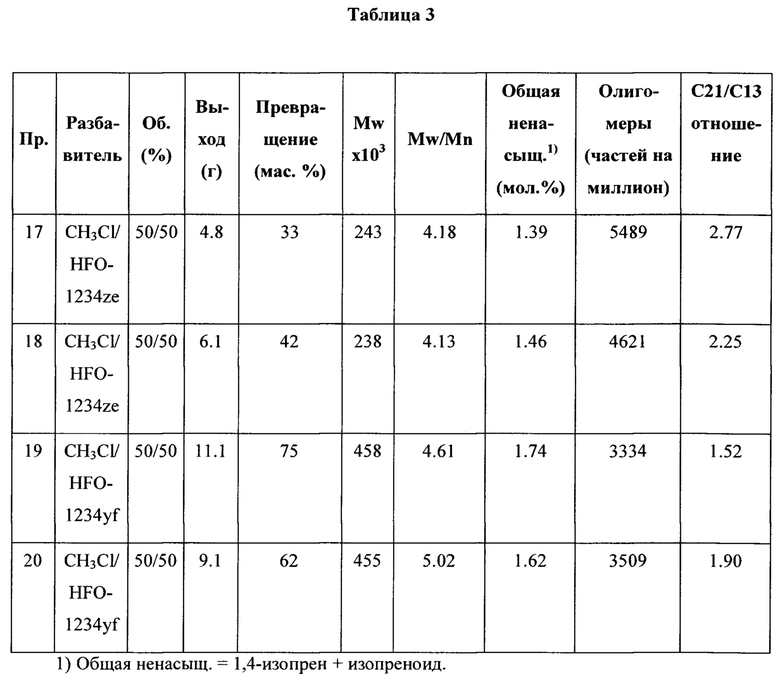

Пример С: Полимеризации со 50:50 смесями разбавителей при -95°С

В Таблице 3 приводятся результаты полимеризаций, проведенных при -95°С в 50:50 смеси MeCl : HFO-1234ze (Примеры 17 и 18) и 50:50 смеси MeCl : HFO-1234yf (Примеры 19 и 20). Все полимеризации осуществили, как описано выше, в сосуде из нержавеющей стали, объемом 600 мл, применяя HCl/EADC и инициатор/соинициатор. Полимеризации провели с 180 мл разбавителя, 20 мл изобутена и 0.6 мл изопрена (содержание изопрена при подаче = 2.3 мол. %). Раствор инициатора/соинициатора получили в 40 мл MeCl, применяя 6 мл 0.16 М растворов HCl/CH2Cl2 и 4 мл 1.0 М гексанового раствора этилалюминия дихлорида (EADC). Такой же объем раствора инициатора/соинициатора (5 мл) применяли для всех полимеризаций.

При температуре реакции, равной -95°С, полимеризаций с применением смесей разбавителей имели, в общем, подобные тенденции, как наблюдалось в чистом разбавителе. Таким образом, реакции в 50:50 смеси метилхлорид/ HFO-1234yf (среднее превращение 68%) являются более реакционноспособными, чем в смесях метилхлорид/НFО-1234ze (среднее превращение 38%). Образцы бутильного полимера, полученного с применением метилхлорид/НFО-1234yf, также имеют более высокие молекулярные массы и более высокое включение изопрена, чем в смеси разбавителей метилхлорид/НFО-1234ze. Уровни циклических олигомеров являются более низкими для метилхлорид/НFО-1234yf, чем в случае метилхлорид/НFО-1234ze. Кроме того, отношение С21/С13 является более низким для метилхлорид/НFО-1234yf по сравнению со смесью разбавителей, содержащей метилхлорид/НFО-1234ze.

Бутилкаучук, полученный в смеси MeCl с HFO-1234yf, обладает значительно более высокой Mw, чем в HFO-1234ze. При сравнении средних значений дважды повторенных полимеризаций, осуществленных при -95°С в смесях MeCl с HFO1234yf (Примеры 19 и 20), получили полимер с Mw = 457,000, тогда как с применением HFO1234ze (Примеры 17 и 18) получили полимер и Mw = 241,000.

Это является важным преимуществом непрерывного сларри-процесса для получения бутилкаучука. Высокая Mw может сохраняться даже при применении смеси HFO-1234yf с MeCl, что приводит к снижению эксплуатационных затрат по сравнению с 100% HFO-1234yf, без потери других преимуществ систем фторированных разбавителей. Нарастание не наблюдалось на поверхностях в контакте с реакционными смесями во всех случаях. Для сравнения, полимеризация в метилхлориде привела к сильному покрытию полимером стенок реактора, температурного датчика и верхнеприводной мешалки, а также большим количествам агломерата полимера в реакционной среде.

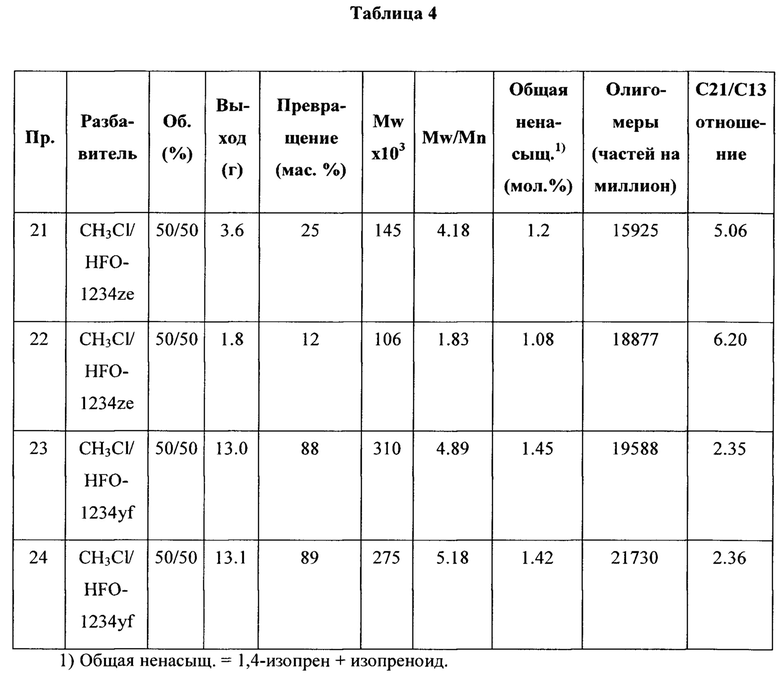

Пример D: Полимеризации с 50:50 смесями разбавителей при -75°С

В Таблице 4 перечислены результаты полимеризаций, проведенных при -75°С в 50:50 смеси MeCl : HFO-1234ze (Примеры 21 и 22) и 50:50 смеси MeCl : HFO-1234yf (Примеры 23 и 24). Все полимеризации осуществили как описано выше в сосуде из нержавеющей стали, объемом 600 мл, применяя HCl/EADC и инициатор/соинициатор. Полимеризации провели с 180 мл разбавителя, 20 мл изобутена и 0.6 мл изопрена (содержание изопрена при подаче = 2.3 мол. %). Раствор инициатора/соинициатора получили в 61 мл MeCl, применяя 11 мл 0.18 М растворы HCl/CH2Cl2 и 8 мл 1.0 М гексанового раствора этилалюминия дихлорида (EADC). Такой же объем раствора инициатор/соинициатор (5 мл) применяли для всех полимеризаций.

Полимеризации с применением смеси разбавителей при -75°С, приводили к значительному загрязнению для всех смесей разбавителей. Смесь MeCl/HFO-1234ze привела к полимеру, только нарощенному вокруг верхнеприводной мешалки, тогда как MeCl/HFO-1234yf привела к сильному нарастанию вокруг верхнеприводной мешалки наряду с образованием резиновых шариков в реакционной среде. Для сравнения, полимеризация в метилхлориде привела к сильному покрытию полимером стенок реактора, температурного датчика и верхнеприводной мешалки, а также большим количествам агломерата полимера в реакционной среде.

Опять же в этом случае температура имеет относительно небольшое влияние на превращения в полимер для реакций с участием метилхлорид/НFО-1234ze. Самые большие превращения и молекулярные массы были получены с метилхлорид/HFO-1234yf.

Бутилкаучук, полученный в смеси с HFO-1234yf, обладает более высокой Mw, чем в HFO-1234ze. При сравнении средних значений для дважды повторенных полимеризаций, осуществленных при -75°С в смесях MeCl с HFO-1234yf (Примеры 21 и 22), получили полимер с Mw = 457,000, тогда как с HFO-1234ze (Примеры 23 и 24) получили полимер с Mw = 241,000. Это является важным преимуществом непрерывного сларри-процесса для получения бутилкаучука, доказывая, что высокая Mw поддерживается даже при более высоких температурах полимеризации с применением смеси HFO-1234yf в MeCl.

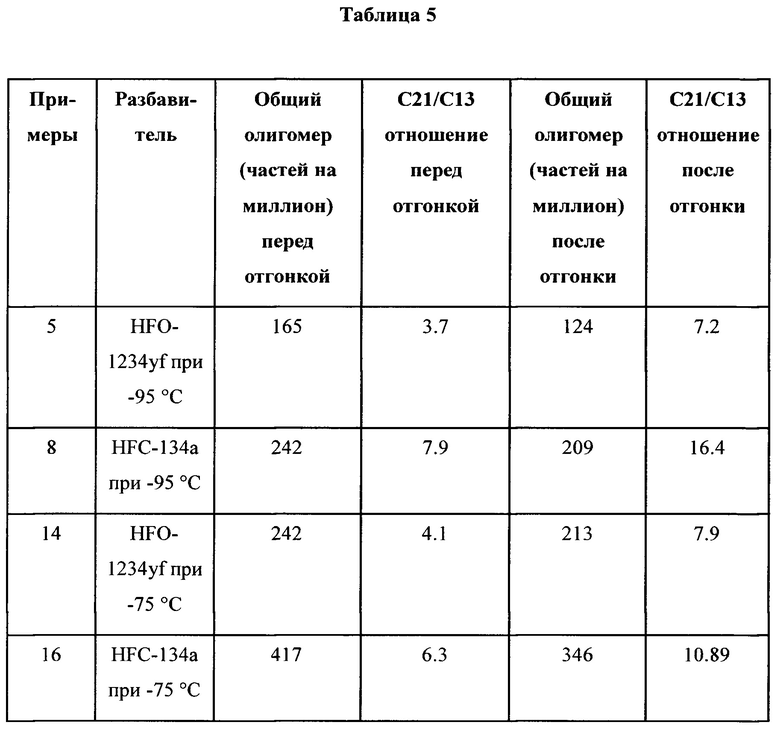

Пример Е: Влияние отгонки паром на полимеры с уменьшением содержания С13 циклических олигомеров

Для полимеров, полученных согласно выбранным реакционным условиям, отгонку паром проводили на финишной стадии для уменьшения содержания С13 циклических олигомеров и, таким образом, уменьшения общих экстрагируемых из полимера циклических олигомеров. Преимуществом этой финишной стадии является благоприятное низкое отношение С21/С13, наблюдаемое для полимеров, полученных с применением HFO согласно настоящему изобретению, чтобы получить полимеры с желаемым пониженным общим содержанием олигомера.

Для каждого образца, 2 г полимера (который был предварительно коагулирован в этаноле и выпарен при комнатной температуре) растворили в 20 мл гексана.

Необходимо отметить, что стадия коагуляции в этаноле привела к некоторой экстракции циклических олигомеров; это привело к снижению начальных уровней общего олигомера и более высокому отношению С21/С13 для этих образцов, чем для описанных выше. В гексановом растворители растворили С13 олигомеры из образца, и растворитель удалили, наряду с олигомерами, путем отгонки паром в течение тридцати минут. Полимер извлекали и повторно растворяли в гексане для последующего анализа олигомера посредством GC/MS. Результаты анализа приведены в Таблице 5.

Посредством применения отгонки паром в качестве финишного процесса, возможно получить полимеры с низким общим содержанием олигомера из полимеров, созданных с применением HFO разбавителя. Как можно увидеть из Таблицы 5, отгонка паром уменьшает общее содержание олигомера в образцах, полученных с применением HFO-1234yf разбавителя, до более низкого уровня, чем в полученных с применением HFC-134a разбавителя. Хотя уменьшение уровней циклических олигомеров наблюдалось для полимеров, полученных при всех температурах, это наиболее выражено для полимеров, полученных при более низкой температуре, равной -95°С, так как отношение С21/С13 благоприятно для HFO разбавителей при этой температуре. Наиболее низкие общие уровни циклических олигомеров были получены для полимера, полученного с применением HFO-1234yf при -95°С. Применяя процесс отгонки паром, получили бутильный полимер с общим количеством циклических олигомеров менее 125 частей на миллион. Так как С13 экстрагировали, во всех случаях отношение С21/С13 увеличилось после отгонки паром. Полимеры, полученные с применением отгонки паром в качестве финишного процесса, являются новыми благодаря тому, что они обладают самой большой чистотой и самым низким общим уровнем общих циклических олигомеров, что является предпочтительным для фармацевтических применений.

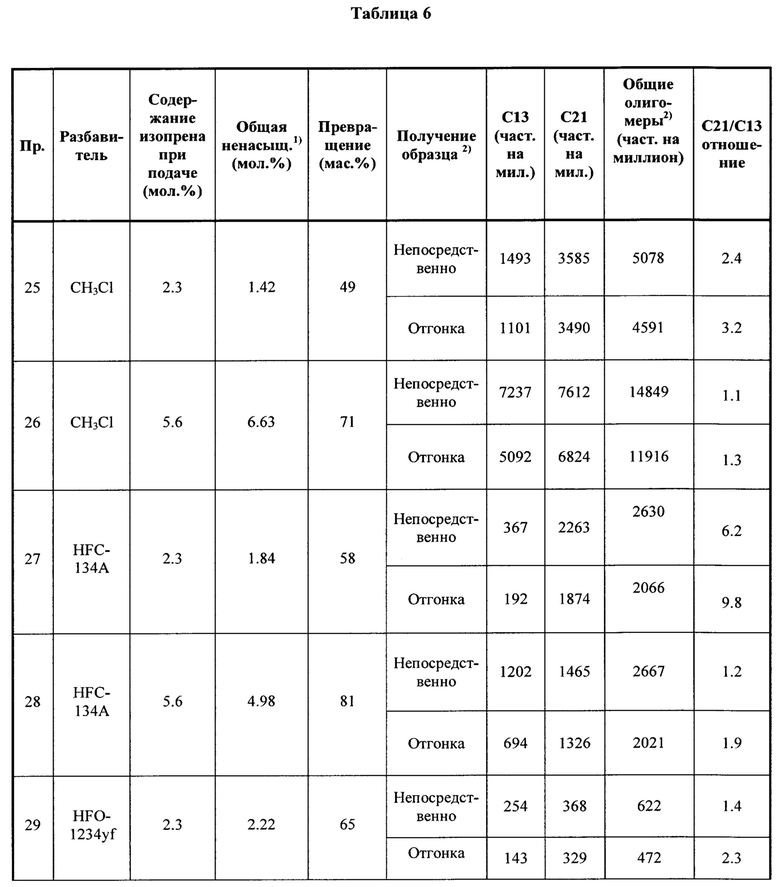

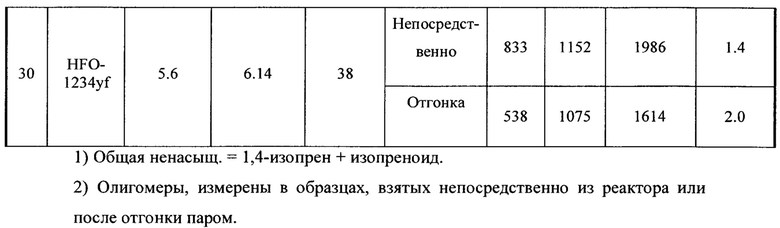

Серию полимеризаций провели в метилхлориде (MeCl), HFC-134A и HFO1234yf в качестве разбавителей при различных содержаниях изопрена в реакционном сырье. Полимеризации проводили, как описано ранее, за исключением того, что 1.5 мл изопрена применяли в сырье для высоко изопреновых полимеризаций (содержание изопрена при подаче = 5.6 мол. %). Содержание олигомеров измерили для образцов полимера, взятых непосредственно из реакционного сосуда, или после отгонки реакционной смеси паром, для имитации условий в производственном процессе завода. Результаты приведены в Таблице 6.

Как видно из Таблицы 6, применение HFO1234yf в качестве разбавителя для полимеризации приводит к бутилкаучуку со значительно более низкими количествами циклических олигомеров по сравнению с MeCl и HFC-134A. Уровни олигомеров, измеренные для образцов, взятых непосредственно из процесса полимеризации, являются точной мерой общих олигомеров, образованных в ходе реакции. Данные для олигомеров, представленные в Таблице 6 для образцов, удаленных непосредственно из процесса полимеризации, показывают такие же тенденции, как наблюдается для данных, приведенных в Таблице 5. Ясно видно, что каучук, полученный с применением HFO1234yf (Пример 29) в качестве разбавителя, содержит значительно меньше общего олигомера, чем полученный в MeCl (Пример 25) или HFC-134A (Пример 27). На Фиг. 2 приводится сравнение общего содержания олигомеров для реакций, осуществленных со стандартными уровнями изопренов (Примеры 25, 27 и 29). Стадию очистки посредством отгонки паром проводили для оценки очистки продукта, происходящей в непрерывном процессе получения бутилкаучука. Стадия очистки отгонкой паром, как наблюдается, уменьшает содержание С13 более преимущественно для бутилкаучука, полученного во всех разбавителях, при подобных коэффициентах. Это ожидается, так как С13 олигомеры, как известно, отгоняются паром в ходе процесса финишной обработки.

Как далее видно в Таблице 6, применение HFO1234yf в качестве разбавителя для полимеризации приводит к бутилкаучуку со значительно более низкими количествами циклических олигомеров по сравнению с MeCl и HFC-134A при более высоких уровнях включения изопрена. Полимеризации проводили в присутствии повышенных концентраций изопренов при подаче с различными разбавителями, чтобы получить бутилкаучук с более высоким содержанием включенного изопрена. Подобно тому, что наблюдалось для реакций, проведенных при стандартных уровнях изопрена, низкое содержание олигомера достигалось в разбавителе HFO-1234yf (Примеры 30) по сравнению с MeCl (Примеры 26) или HFC-134A (Примеры 28). На Фиг. 3 приводится сравнение общего содержания олигомера для реакций с высоким содержанием изопрена при подаче. После отгонки паром, полимер, образованный в HFO-1234yf разбавителе, с высоким включением изопрена, имел значительно более низкое содержание олигомера, чем измерено для очищенного полимера, полученного в HFC-134A и MeCl.

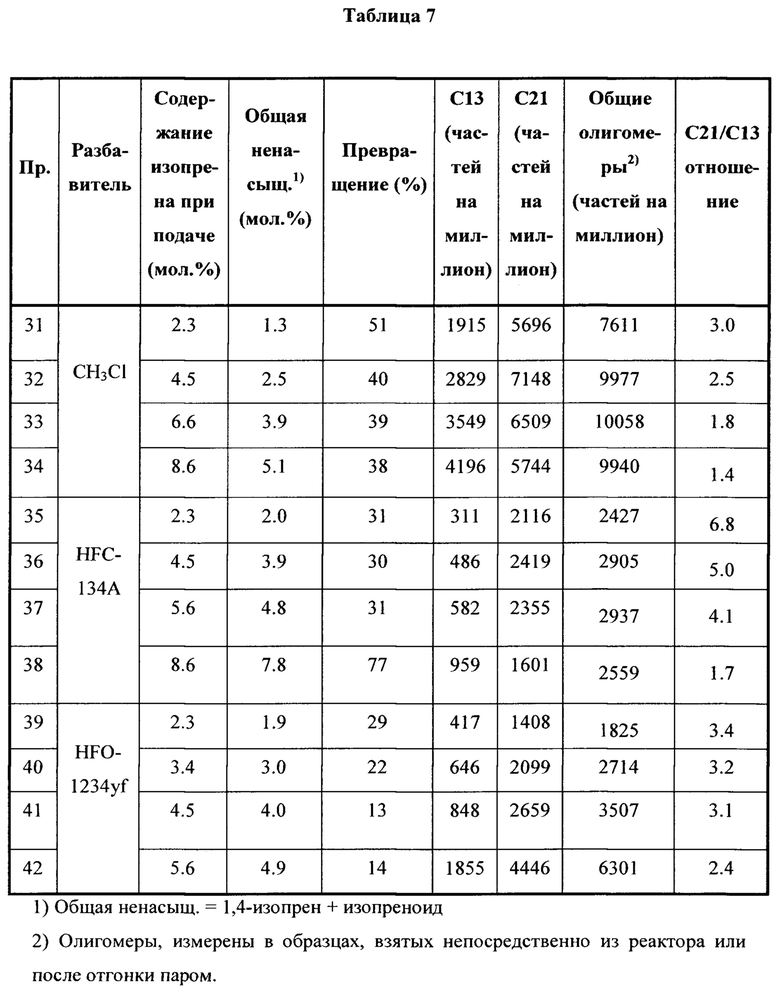

Как видно из Таблицы 7 и Фиг. 4, применение HFO-1234yf в качестве разбавителя в реакциях полимеризации приводит к более низкому отношению С21/С13 олигомеров по сравнению с HFC-134A при диапазоне содержаний изопрена 0-8 мол. %. Полимеризации проводили с различными отношениями изопрена в мономере при подаче, как перечислено в Таблице 7 (Примеры 31-42), и отношение олигомеров С21 и С13, измеренное для образца полимера, взятого непосредственно из реактора, сравнили для полимеризаций, осуществленных при концентрациях изопрен при подаче, варьирующихся от 2.3 до 8.6 мол. %, на Фиг. 4. Более низкое отношение С21/С13 наблюдалось для бутильного полимера, полученного в HFO-1234yf, по сравнению с HFC-134A, при всех уровнях изопрена. Отношение С21/С13, как наблюдалось, весьма подобно материалам, полученным с HFO-1234yf, по сравнению с реакциями, проведенными в MeCl. Известно, что С13 олигомеры преимущественно удаляются в ходе отделения каучука и процессов сушки при непрерывном процессе производства бутилкаучука. Поэтому низкое С21/С13 отношение желательно для образцов бутилкаучука, взятых непосредственно из реактора полимеризации, с получением конечного продукта бутилкаучука с низким общим содержанием олигомера.

Пример F: Пониженное содержание изопреноидов в бутилкаучуке

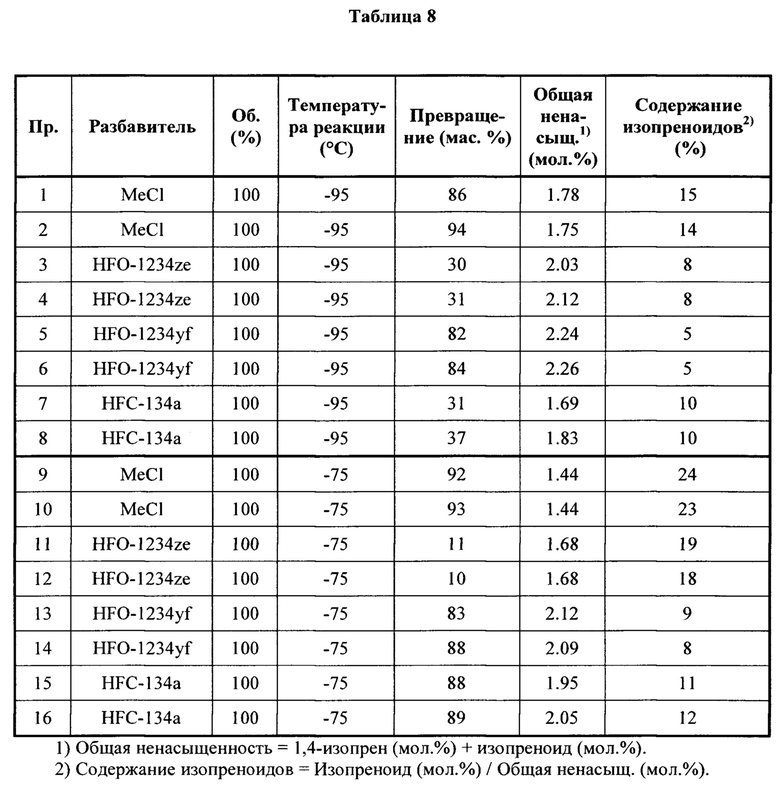

Бутилкаучуки, полученные в Примерах 1-16, проанализировали для определения влияния разбавителя на содержание изопреноидов (короткоцепная разветвленность) в бутильном сополимере. Результаты приведены в Таблице 8. Примеры 1-16 являются такими же, как в приведенных выше Таблицах 1 и 2.

Как видно из Таблицы 8, каучук, полученный с применением 100% HFO-1234yf, HFC-134A или HFO-1234ze в качестве разбавителя, имеет более низкое измеренное содержание изопреноидов (короткоцепная разветвленность) по сравнению с применением MeCl, при применении равной концентрации изопрена в смешанном сырье для реакции. Более существенно, видно при сравнении среднего значения дважды проведенных реакций, что полимеризации в HFO-1234yf приводят к значительно пониженному содержанию изопреноидов при -95°С. Содержание изопреноидов для полимера, полученного в HFO-1234yf при -95°С (Примеры 5 и 6), составило 5.0% по сравнению с средними значениями, равными 15% для MeCl (Примеры 1 и 2), 10% для HFC-134A (Примеры 7 и 8) и 8% для HFO-1234ze (Примеры 3 и 4). Это существенно, так как бутильный сополимер с более низким содержанием изопреноидов будет иметь более высокую долю общей ненасыщенности, доступной в ориентации 1,4-единицы для дальнейшей модификации, и, как ожидается, имеет более высокую эффективность в последующих реакциях галогенирования для получения галобутилкаучука.

Короткоцепочечные разветвления происходят в результате реакции взаимодействия с двойной связью в цепи реакционного способного конца цепи самого с собой с образованием боковых цепей из 5 атомов углерода, присоединенных к небольшой доли 1,4-изопреновых единиц вдоль основной цепи. Эти замещенные 1,4-изопреновые единицы упоминаются как изопреноидные единицы в настоящей заявке. Доля этих единиц является существенной для получения галобутилкаучук, так как замещенный изопреноид не доступен для химической модификации галогенированием. Как наблюдается в Таблице 8, при стандартных условиях бутильной полимеризации с применением MeCl в качестве разбавителя, содержание изопреноидов в полученном бутильном полимере составляет 15%. Поэтому, при этих стандартных условиях только 85% добавленных изопреновых единиц находится в 1,4-конфигурации единицы и доступны для участия в дальнейших реакциях модификации полимера, таких как галогенирование. Поэтому, ожидается, что процесс галогенирования будет протекать с большей эффективностью в случае бутильного сополимера, имеющего более низкое содержание изопреноидов, что является важным фактором непрерывного процесса получения галобутилкаучук.

Такие же тенденции имеют место при сравнении средних значений для дважды проведенных полимеризаций, осуществленных при высокой температуре (-75°С), где материал, полученный в HFO-1234yf (Примеры 13 и 14), содержит в среднем 9.0% изопреноида, в случае HFC-134A (Примеры 15 и 16) - 12%, в случае HFO-1234ze (Примеры 11 и 12) - 19% и в случае MeCl (Примеры 9 и 10) - 24%. Это показывает, что полимеризации при высоких температурах, проведенные в HFO-1234yf или, HFC-134A также обеспечивают бутилкаучук, имеющий значительно меньшую короткоцепную разветвленность, и, как можно ожидать, подвергается галогенированию более эффективно, чем материалы, полученные в других системах разбавителей.

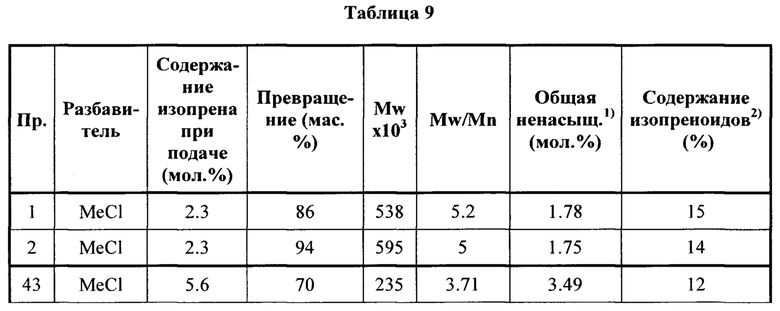

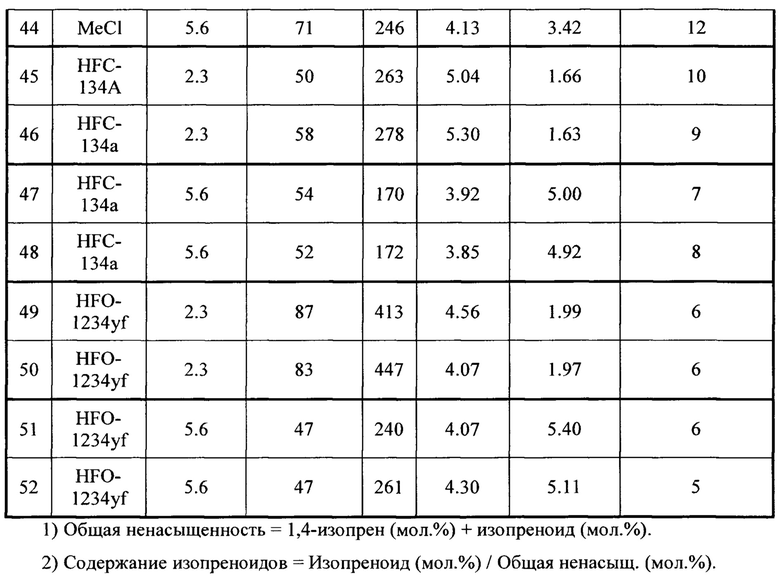

Серию полимеризаций осуществили в чистых разбавителях с высоким содержанием изопрена в реакционном сырье, чтобы получить бутилкаучук с высоким содержанием изопрена. В Таблице 9 перечислены результаты полимеризаций, проведенных в чистых разбавителях при -95°С с либо стандартным мольным отношением изопрена в сырье (2.3 мол. %), либо высоким содержанием изопрена (5.6 мол. %).

Как видно из Таблицы 9, каучук, полученный при -95°С с применением HFO-1234yf в качестве разбавителя (Примеры 49 и 50) или HFC-134A (Примеры 45 и 46), имеет более низкое содержание изопреноидов, чем с MeCl (Примеры 1 и 2) при стандартной доле изопрена в подаваемой смеси (2.3 мол. %). Также, каучук, полученный с применением HFO-1234yf в качестве разбавителя (Примеры 49 и 50) имеет более низкое содержание изопреноидов чем в случае HFC-134A (Примеры 45 и 46). Более существенно, что тенденция согласуется при высоком коэффициенте подачи изопрена (5.6 мол. %), тогда как HFO-1234yf и HFC-134A приводят к среднему содержанию изопреноидов, равному 6% (Примеры 51 и 52) и 8% (Примеры 47 и 48), соответственно, по сравнению с 12% (Примеры 43 и 44) для MeCl. Подобно реакциям, проведенным при стандартных уровнях изопрена, бутилкаучук с высоким содержанием изопрена, полученный в HFO-1234yf, имел значительно более низкое содержание изопреноидов по сравнению с полимеризациями, проведенными в HFC-134A.

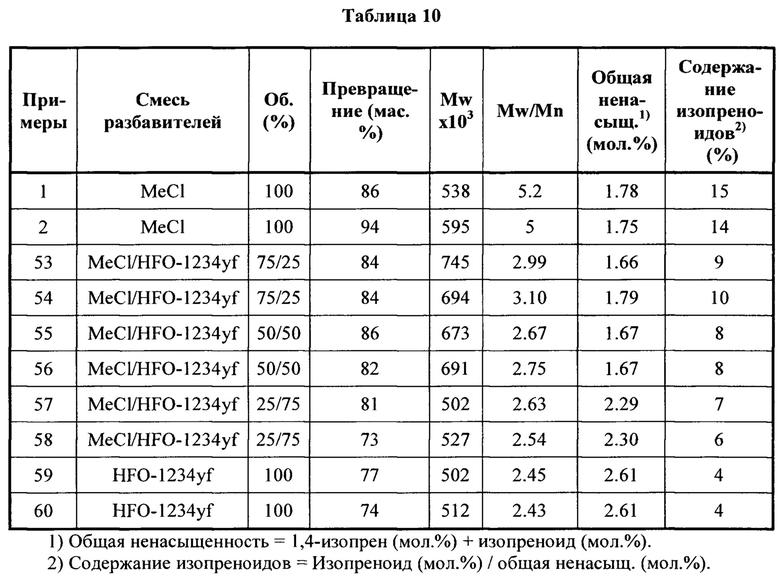

Полимеризации также осуществили в смесях фторированного растворителя с MeCl в качестве разбавителя. Серию полимеризаций осуществили, применяя различные соотношения в смеси HFO-1234yf и MeCl при стандартных условиях при -95°С, что привело к бутильному полимеру с желаемым содержанием изопреноидов при всех соотношениях в смеси по сравнению с 100% MeCl. В Таблице 10 приводятся результаты полимеризаций, проведенных в смесях с различным соотношением HFO-1234yf и MeCl при -95°С.

Как видно из Таблицы 10, значительно более низкое содержание изопреноидов достигается при всех соотношениях в смеси MeCl с HFO-1234yf по сравнению с 100% MeCl.

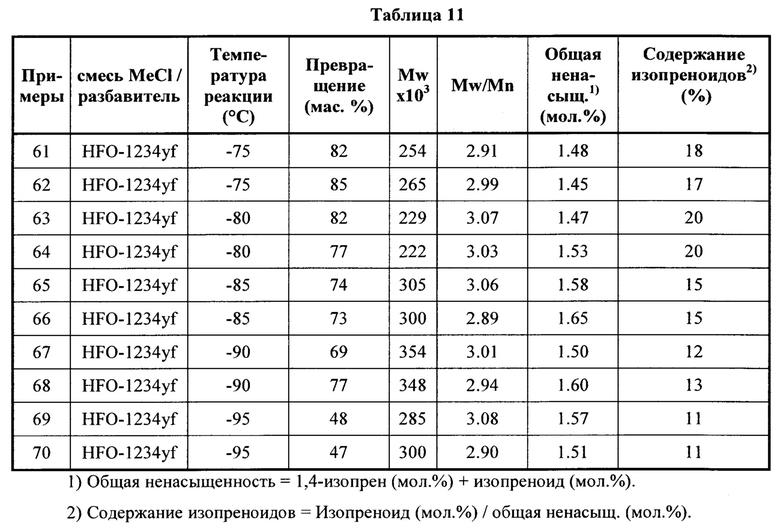

Кроме того, серию полимеризации осуществили с применением 50/50 смесей MeCl с HFO-1234yf в качестве разбавителя при температурах в интервале от -75°С до -95°С. Содержание изопрена при подаче составляло 2.3 мол. %. В Таблице 11 перечисляются результаты полимеризаций, проведенных в смесях MeCl с HFO-1234yf при соотношении 50/50, при температурах в интервале от -75°С до -95°С. Как видно из Таблицы 11, в диапазоне температур полимеризации, осуществленные в 50/50 смесях HFO-1234yf с MeCl, обеспечили бутильный полимер с более низким содержанием изопреноидов благодаря короткоцепной разветвленности в результате реакций взаимодействия с двойной связью в цепи полимера.

При сравнении полимеризаций при -95°С, смесь HFO-1234yf с MeCl обеспечила бутильный полимер, имеющий самое низкое содержание изопреноида (Примеры 69 и 70, среднее = 11%), по сравнению с полимеризациями в чистом MeCl разбавителе (смотрите Таблицу 8: среднее = 15%). Полимеризации, проведенные в смесях MeCl с HFO-1234yf, также обеспечили бутильный полимер, имеющий самое низкое содержание изопреноидов, при -75°С (Примеры 61 и 62, среднее = 18%). Бутильный материал, полученный в смесях HFO-1234yf, обеспечил пониженное содержание изопреноидов по сравнению с 100% MeCl при всех температурах.

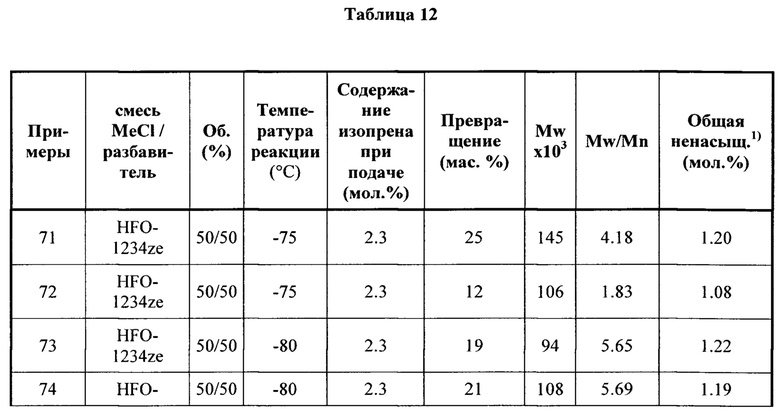

Пример G: Увеличенное содержание изопрена в бутилкаучуке

Серию полимеризаций осуществили в 50/50 смесях MeCl с HFO-1234ze или HFO-1234yf при стандартных условиях реакции при температурах в интервале от -75°С до -95°С. В Таблице 12 приводятся результаты полимеризаций, проведенных в смесях фторированных разбавителей с MeCl при различных температурах в интервале от -75°С до -95°С.

Как видно из Таблицы 12, данные для смешанных систем разбавителей фторированных растворителей с MeCl следуют тенденциям, подобным данным, представленным в Таблице 1 и 2 для полимеризаций в чистом разбавителе. При подобной концентрации изопрена в реакционном сырье, смесь MeCl/HFO-1234yf обеспечила полимер с более высоким общим включением изопрена, чем в случае полимеризаций, осуществленных со смесями MeCl с HFO-1234ze, при всех температурах ниже -75°С. Полимеризации, проведенные в смесях MeCl с HFO-1234yf, привели к самому высокому уровню ненасыщенности полимера при всех температурах, подобно результатам, наблюдаемым в чистых разбавителях.

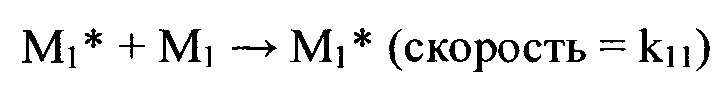

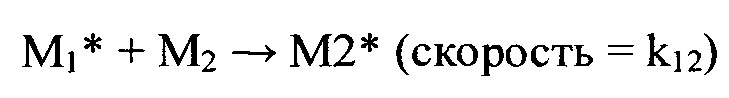

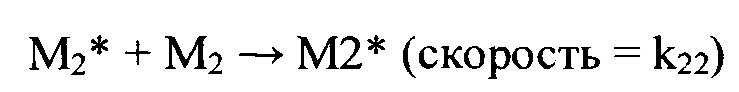

Включение изопрена сравнивали на основе отношения мономерной композиции при подаче (f=[M1]/[M2]) к сополимерной композиции (F=[М1]/[М2]). Из литературы хорошо известно, что константы скорости для сополимеризации 2 мономеров могут быть описаны в Quirk RP, Gomochak-Pickel DL.; The Science and Technology of Rubber, 3rd Ed., Chap. 2.

Отношения реакционных способностей мономеров получают из констант скорости, как указано далее, и выражают относительную реакционную способность каждого из двух типов концов растущей цепи с помощью «собственного» типа мономера по сравнению с «другим» мономером:

r1=k11/k12; r2=k22/k12

Текущая композиция сополимера относительно концентраций мономера при подаче может быть определена с помощью следующего уравнения Майо-Льюиса:

где:

В случае, когда r1 >> 1 >> r2 изменение состава полимера, образованного в ходе реакции, будет происходить, причем мономер 1 преимущественно добавляется в начале реакции. Второй мономер будет более реагировать в ходе поздних стадий полимеризации, сразу после того, как мономер 1 в основном израсходовался. Действительно, хорошо известно, что отношения реакционных способностей для изобутиленовой / изопреновой сополимеризации в MeCl составляет r1=2.5 и r2=0.4, приводя к отношению f/F, близкому к 0.6. Для достижения более статистического сополимера отношения реакционных способностей должны быть равны или близки к 1. В случае такого ограничения (r1=r2=1), f-отношение (f/F) будет близко к 1.0.

В Таблице 13 перечислены результаты полимеризаций, проведенных в чистых разбавителях при -95°С, с содержаниями изопрена при подаче в интервале от 2.3 до 8.6 мол. %. Подобно примерам в Таблице 12, каучук, полученный при -95°С, применяя HFO-1234yf в качестве разбавителя, имеет значительно большую ненасыщенность в результате включенного изопрена, чем по сравнению с другими системами разбавителя при всех содержаниях изопрена при подаче. На Фиг. 5 сравнивается подача и отношения сополимера и мономера (f-отношение) для полимеризаций в чистых разбавителях при -95°С. Наблюдается, что линия подгонки, проходящая через данные, дает f-отношение, равное 0.88 для бутильного сополимера, полученного в HFO-1234yf. Для сравнения, линия подгонки дает f-отношение для HFC-134A, равное 0.74 и для MeCl, равное 0.58. Таким образом, очевидно, что отношения реакционной способности в HFO-1234yf являются более близко совпадающими, приводя к увеличенному включению изопрена в ходе полимеризации и, таким образом, более статистическому сополимеру. HFO-1234yf приводит к увеличенному включению изопрена (f/F=0.9) по сравнению с HFC-134A (f/F=0.8) или MeCl (f/F=0.6).

Новые признаки согласно настоящему изобретению станут очевидны специалистам в данной области при рассмотрении подробного описания изобретения. Следует понимать, однако, что объем формулы изобретения не должен быть ограничен предпочтительными вариантами, изложенными в примерах, но следует давать интерпретацию в соответствии с описанием в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОФТОРИРОВАННЫЕ ОЛЕФИНЫ (HFO) В КАЧЕСТВЕ РАЗБАВИТЕЛЕЙ ДЛЯ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2015 |

|

RU2695671C2 |

| КОПОЛИМЕР С НИЗКИМ СОДЕРЖАНИЕМ ЦИКЛИЧЕСКИХ ОЛИГОМЕРОВ | 2015 |

|

RU2712144C2 |

| СОПОЛИМЕР С НИЗКИМ СОДЕРЖАНИЕМ ИЗОПРЕНОИДА | 2015 |

|

RU2687552C2 |

| СПОСОБЫ ГАЛОИДИРОВАНИЯ | 2005 |

|

RU2422466C2 |

| 2, 3, 3, 3-ТЕТРАФТОР-1-ПРОПЕН В КАЧЕСТВЕ РАЗБАВИТЕЛЯ ДЛЯ ПОЛУЧЕНИЯ НОВЫХ БУТИЛКАУЧУКОВ | 2015 |

|

RU2699793C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИНОВЫХ ПОЛИМЕРОВ С ИСПОЛЬЗОВАНИЕМ ТРЕТИЧНОГО ПРОСТОГО ЭФИРА | 2019 |

|

RU2808455C2 |

| РАЗБАВИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2015 |

|

RU2674473C2 |

| РАЗДЕЛЕНИЕ ПОЛИМЕРНЫХ СУСПЕНЗИЙ | 2008 |

|

RU2454432C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ФАЗ С ИСПОЛЬЗОВАНИЕМ ФТОРУГЛЕВОДОРОДА | 2007 |

|

RU2435791C2 |

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ ФТОРУГЛЕВОДОРОДОВ | 2004 |

|

RU2355710C2 |

Изобретение относится к сополимерам изоолефина и мультиолефина и способам их получения, включающим разбавитель тетрафторированный пропен. Описан сополимер для получения каучука, содержащий по меньшей мере один изоолефиновый мономер и по меньшей мере один мультиолефиновый мономер. Сополимер получают полимеризацией в разбавителе, содержащем тетрафторированный пропен. Сополимер имеет большее содержание мультиолефинового мономера и одну или более полимерных цепей с более высокой молекулярной массой, более узкое распределение молекулярной массы, меньше циклических олигомерных побочных продуктов, более низкое отношение С21/С13 циклических олигомеров и более низкое содержание изопреноидных структур, чем полимер, имеющий такой же изоолефиновый мономер и мультиолефиновый мономер и/или β-пиненовый мономер, полученный в сларри-процессе получения бутилкаучука с применением 1,1,1,2-тетрафторэтана в качестве разбавителя. Сополимер обеспечивает низкие уровни циклических олигомеров, низкие уровни изопреноидных структур и/или высокие уровни изопрена. 10 з.п. ф-лы, 6 ил., 13 табл., 103 пр.

1. Сополимер для получения каучука, содержащий по меньшей мере один изоолефиновый мономер и по меньшей мере один мультиолефиновый мономера, где сополимер получен посредством полимеризации по меньшей мере одного изоолефинового мономера, имеющего от 4 до 16 атомов углерода, с по меньшей мере одним мультиолефиновым мономером, имеющим от 4 до 14 атомов углерода, в разбавителе, содержащем тетрафторированный пропен, и где сополимер имеет большее содержание мультиолефинового мономера и одну или более полимерных цепей с более высокой молекулярной массой, более узкое распределение молекулярной массы, меньше циклических олигомерных побочных продуктов, более низкое отношение С21/С13 циклических олигомеров и более низкое содержание изопреноидных структур, чем полимер, имеющий такой же изоолефиновый мономер и мультиолефиновый мономер и/или β-пиненовый мономер, полученный в сларри-процессе получения бутилкаучука с применением 1,1,1,2-тетрафторэтана в качестве разбавителя.

2. Сополимер по п. 1, в котором мультиолефиновый мономер включен в сополимер при отношении исходного мономерного состава к сополимерному составу (f/F) больше 0.8, предпочтительно 0.85 или выше или предпочтительно 0.9 или выше.

3. Сополимер по п. 1, причем полимеризация осуществляется в присутствии по меньшей мере одной кислоты Льюиса и по меньшей мере одного инициатора при температуре менее или равной -75°C.

4. Сополимер по п. 3, причем температура составляет менее или равна -95°C.

5. Сополимер по п. 1, причем тетрафторпропен содержит 1,3,3,3-тетрафтор-1-пропен (HFO-1234ze), 2,3,3,3-тетрафтор-1-пропен (HFO-1234yf) или их смеси.

6. Сополимер по п. 1, причем тетрафторпропен содержит 2,3,3,3-тетрафтор-1-пропен (HFO-1234yf).

7. Сополимер по п. 1, в котором по меньшей мере один изоолефиновый мономер содержит изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен или их смеси.

8. Сополимер по п. 1, в котором по меньшей мере один мультиолефиновый мономер содержит мультиолефин, имеющий 4-7 атомов углерода.

9. Сополимер по п. 1, в котором по меньшей мере один мультиолефиновый мономер содержит изопрен, бутадиен, 2,4-диметилбутадиен, пиперилин, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метил цикл опентадиен, циклогексадиен, 1-винил-циклогексадиен или их смеси.

10. Сополимер по любому из пп. 1-9, дополнительно включающий контакт по меньшей мере одного дополнительного мономера с по меньшей мере одним изоолефиновым мономером и по меньшей мере одним мультиолефиновым мономером.

11. Сополимер по п. 10, в котором по меньшей мере один дополнительный мономер содержит инден, α-метилстирол, п-метилстирол, хлорстирол или их смеси.

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ | 2003 |

|

RU2362786C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ КАТОК | 2022 |

|

RU2787122C1 |

| ПОЛИМЕРЫ, ПО СУЩЕСТВУ СВОБОДНЫЕ ОТ ДЛИННОЦЕПОЧЕЧНОГО РАЗВЕТВЛЕНИЯ, ПЕРЕКРЕСТНЫЕ | 2003 |

|

RU2344145C2 |

Авторы

Даты

2019-12-04—Публикация

2015-04-28—Подача