Изобретение относится к литейному производству, в частности, к литью по выплавляемым моделям и может быть использовано в машиностроении.

Известен способ литья по выплавляемым моделям (см. https://cyberleninka.ru/article/v/novyy-sposob-litya-po-vyplavlyaemym-modelyam-s-kristallizatsiey-pod-davleniem), принятый заявителем за прототип, при котором на каркас наносят воскообразный модельный материал, затем на модельный материал с каркасом наносят слои огнеупорного материала, которые образуют неразъемную огнеупорную оболочковую форму, производят выплавление воскообразного модельного материала, заформовывают оболочковую огнеупорную форму в огнеупорный наполнитель, осуществляют их совместную прокалку и заливают металл. Заливают металл с температурой плавления ниже температуры плавления материала каркаса.

Данный способ не позволяет получить отливку высокой размерно-геометрической точности, так как воскообразный модельный материал на каркас наносят и формируют вручную.

Указанный недостаток устраняется заявляемым техническим решением.

Задача, решаемая заявленным способом литья биметаллической отливки, заключается в создании на каркасе воскообразной модели с высокой размерно-геометрической точностью, что позволяет получить биметаллическую отливку с высокой размерно-геометрической точностью.

Достигаемый технический результат заключается в создании на каркасе воскообразной модели высокой размерно-геометрической точности, что позволяет получить биметаллическую отливку с высокой размерно-геометрической точностью.

Указанный технический результат достигается тем, что в способе получения биметаллической отливки литьем по выплавляемым моделям, включающем изготовление каркаса, получение воскообразной модели с каркасом, получение неразъемной огнеупорной оболочковой формы на модели с каркасом, выплавление воскообразной модели из формы, заливку металла с температурой плавления меньшей, чем температура плавления материала каркаса, согласно изобретению, изготовляют каркас с размерами меньшими требуемого размера отливки, устанавливают каркас в пресс-форму, полость которой соответствует размерам и конфигурации отливки, в пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на каркас под давлением 0,1-5 МПа, полученную воскообразную модель выдерживают в пресс-форме не менее 1 минуты.

Новым в заявленном способе является то, что

- изготовляют каркас с размерами меньшими требуемого размера биметаллической отливки,

- устанавливают каркас в пресс-форму, полость которой соответствует размерам и конфигурации отливки,

- в пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на каркас под давлением 0,1-5 МПа,

- полученную воскообразную модель выдерживают в пресс-форме не менее 1 минуты.

Благодаря тому, что изготовляют каркас с размерами меньшими требуемого размера отливки и устанавливают его в пресс-форму, полость которой соответствует размерам и конфигурации биметаллической отливки, получают воскообразную модель высокой размерно-геометрической точности с каркасом внутри. Толщина наплавленного на каркас металла определится как разность в соответствующих точках в размерах биметаллической отливки и каркаса.

В пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на каркас под давлением 0,1-5 МПа. При давлении менее 0,1 МПа не обеспечивается требуемое уплотнение модельного материала. Экспериментально было установлено, что при давлении более 5 МПа не достигается требуемая размерно-геометрическая точность ввиду переуплотнения материала и, следовательно, его упругого отклика после разгрузки. Выдерживание уплотненного модельного материала в пресс-форме не менее 1 минуты обеспечивает перераспределение напряжений в объеме прессовки, что минимизирует упругий отклик материала.

Вся совокупность признаков обеспечивает получение биметаллической отливки по выплавляемым моделям с высокой геометрической точностью.

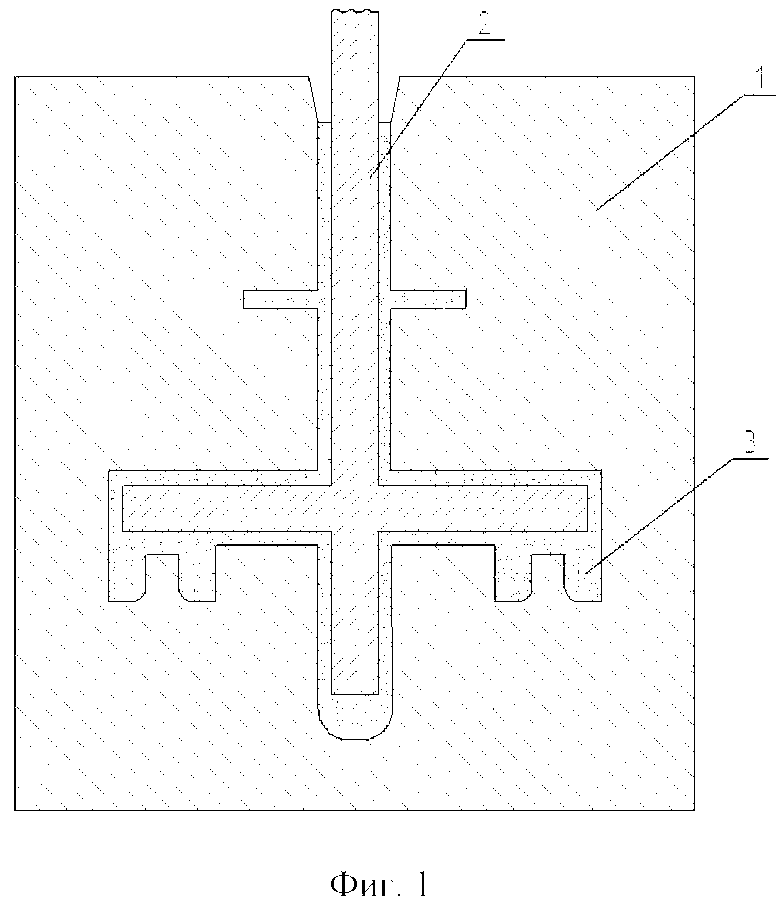

Заявляемый способ получения биметаллической отливки по выплавляемым моделям осуществляют с помощью устройства, представленного на чертеже. На фиг.1 показан разрез пресс-формы 1, в которую помещен каркас 2, с напрессованной на нем воскообразной моделью 3; на фиг.2 – разрез неразъемной оболочковой формы 4 с размещенным в ней каркасом 2, на котором сформирована отливка 5, выполненная из металла с требуемыми свойствами и температурой плавления меньшей, чем температура плавления материала каркаса 2.

Заявляемый способ получения биметаллической отливки литьем по выплавляемым моделям осуществляют следующим образом. Изготавливают каркас 2 размерами меньшими размеров биметаллической отливки. Каркас 2 помещают в пресс-форму 1, полость которой соответствует размерам и конфигурации требуемой биметаллической отливки. В пресс-форму 1 дозируют порошок воскообразного модельного материала, который напрессовывают на каркас 2 под давлением 0,1-5 МПа (например, 2,5 МПа). Полученную воскообразную модель 3 выдерживают в пресс-форме 1 не менее 1 минуты (например, 3 минуты). Воскообразную модель 3 с каркасом 2 внутри извлекают из пресс-формы 1 и наносят на нее слои неразъемной огнеупорной оболочковой формы 4. Оболочковую форму 4 сушат, выплавляют воскообразную модель 3. Оболочковую форму 4 прокаливают и нагревают до температуры плавления металла отливки 5. В полость неразъемной оболочковой формы 4, содержащей каркас 2, заливают расплавленный металл отливки 5, температура плавления которого меньше температуры плавления материала каркаса. Полученную биметаллическую отливку охлаждают и извлекают из оболочковой формы 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллической отливки | 2018 |

|

RU2697995C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК ИЗ ТЕРМИТНОЙ ШИХТЫ | 2016 |

|

RU2634818C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367539C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2185919C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2189885C2 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2193469C2 |

| Способ получения огнеупорной оболочковой формы с использованием солевых моделей | 2023 |

|

RU2818260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2193468C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

Изобретение относится к литейному производству, в частности к литью по выплавляемым моделям, и может быть использовано в машиностроении. Способ получения биметаллической отливки литьем по выплавляемым моделям включает изготовление каркаса, получение воскообразной модели с каркасом, получение неразъемной огнеупорной оболочковой формы на модели с каркасом, выплавление воскообразной модели из формы, заливку металла с температурой плавления меньшей, чем температура плавления материала каркаса. При этом изготовляют каркас с размерами меньшими размеров получаемой отливки, устанавливают каркас в пресс-форму, полость которой соответствует размерам и конфигурации отливки, в пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на каркас под давлением 0,1-5 МПа, и полученную воскообразную модель выдерживают в пресс-форме не менее 1 минуты. Способ позволяет получать биметаллические отливки высокой размерно-геометрической точности литьем по выплавляемым моделям. 2 ил.

Способ получения биметаллической отливки литьем по выплавляемым моделям, включающий изготовление каркаса, получение воскообразной модели с каркасом, получение неразъемной огнеупорной оболочковой формы на модели с каркасом, выплавление воскообразной модели из формы, заливку металла с температурой плавления меньшей, чем температура плавления материала каркаса, отличающийся тем, что изготовляют каркас с размерами меньшими размеров получаемой отливки, устанавливают каркас в пресс-форму, полость которой соответствует размерам и конфигурации отливки, в пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на каркас под давлением 0,1-5 МПа, и полученную воскообразную модель выдерживают в пресс-форме не менее 1 минуты.

| Коваленко П.А | |||

| и др | |||

| Новый способ литья по выплавляемым моделям с кристаллизацией под давлением | |||

| Актуальные проблемы авиации и космонавтики, 2017, том 1, с | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

| Способ изготовления биметаллических отливок | 1981 |

|

SU996063A1 |

| УСТРОЙСТВО ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2006 |

|

RU2314895C1 |

| Способ получения биметаллических заготовок | 1981 |

|

SU956141A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2105637C1 |

| DE 19504949 C1, 22.08.1996. | |||

Авторы

Даты

2019-07-31—Публикация

2018-11-21—Подача