Изобретение относится к способам изготовления отливок с использованием термитной смеси и может быть использовано в машиностроительной отрасли.

Наиболее близким по технической сути к достигаемому результату является способ получения отливок в многослойных оболочковых неразъемных разовых формах, изготавливаемых с использованием выплавляемых, растворяемых или выжигаемых моделей однократного использования. В процессе литья по выплавляемым моделям (ЛВМ) выполняют следующие технологические операции: в пресс-формах изготовляют модели деталей и литниково-питающей системы, для чего используют воскообразные легкоплавкие материалы, составы на основе смол и пластмасс, сплавы солей. Модели соединяют в блоки (спаиванием, склеиванием, механическим скреплением) и наносят на них слои суспензии из связующего раствора и пылевидного огнеупорного материала. Слои суспензии для их упрочнения и лучшей взаимной связи обсыпают песком и сушат. Число наносимых слоев различно: от трех-четырех до 20 и более в зависимости от металлоемкости и назначения формы. Из полученной многослойной неразъемной оболочковой формы удаляют выплавлением, растворением или выжиганием модельный состав. В ряде случаев, в целях защиты оболочки от силовых и термических воздействий на последующих операциях блоки с готовой оболочкой до или после удаления моделей заформовываются в сыпучий или содержащий связующее опорный наполнитель.

Освобожденные от модельного состава оболочки отдельно или в опорном наполнителе прокаливают для удаления органических остатков модельных и связующих материалов, после чего горячие или охлажденные формы заливают расплавом [Специальные способы литья: Справочник/В.А.Ефимов, Г.А.Анисович, В.Н.Бабич и др.; Под общ. ред. В.А.Ефимова. - M.: Машиностроение, 1991. - С.197-230].

Реализация способа позволяет обеспечить возможность изготовления фасонных отливок из любых литейных сплавов, в т.ч. сложных по конфигурации и тонкостенных, максимально приближенных по форме и размерам к готовой детали, что снижает трудоемкость и стоимость изготовления изделий, сокращается расход металла и инструмента, потребность в производственных площадях, станочном оборудовании и приспособлениях.

Недостатками известного способа-прототипа являются: отсутствие возможности использования отходов металлургического производства; длительность технологического процесса получения отливок; большое количество операций, используемых в технологическом цикле.

Задачами заявляемого способа являются: использование отходов металлургического производства (окалины, стружки черных металлов) для получения стальных отливок; сокращение длительности технологического процесса получения отливок; сокращение числа операций, используемых в технологическом процессе.

Указанные задачи достигаются заявляемым способом получения стальных отливок, включающим изготовление модельного блока, получение оболочковой неразъемной формы нанесением слоев огнеупорной суспензии на модельный блок, формовку оболочковой формы в огнеупорный наполнитель и ее прокалку, при этом модельные блоки изготавливают прессованием термитной шихты, содержащей железоалюминиевый термит, ферросплавы и связующий материал, воспламеняют модельный блок для осуществления экзотермической реакции с образованием в оболочковой форме стального расплава. Кроме того, воспламенение термитной смеси производят в верхней части модельного блока при помощи, например, газопламенной горелки.

Известные признаки заявляемого способа: изготовление модельного блока, получение оболочковой неразъемной формы нанесением слоев огнеупорной суспензии на модельный блок, формовка оболочковой формы в огнеупорный наполнитель и ее прокалка.

Отличительные признаки: модельные блоки изготавливают прессованием термитной шихты, содержащей железоалюминиевый термит, ферросплавы и связующий материал, воспламеняют модельный блок для осуществления экзотермической реакции с образованием в оболочковой форме стального расплава.

Причинно-следственная связь между отличительными признаками и получаемыми техническими результатами достигается посредством использования в качестве компонентов прессуемой термитной шихты отходов металлургического производства, в частности окалины и стружки черных металлов; воспламенение модельного блока для осуществления экзотермической реакции с образованием в оболочковой форме стального расплава позволяет сократить длительность технологического процесса и число операций, устраняя из технологического процесса операции выплавления модельной массы из оболочковой формы и приготовления расплава жидкой стали в печах. Благодаря составу термитной шихты, включающему железоалюминиевый термит и ферросплавы, в процессе экзотермической реакции получают расплав стали заданного химического состава, который при затвердевании формирует тело отливки.

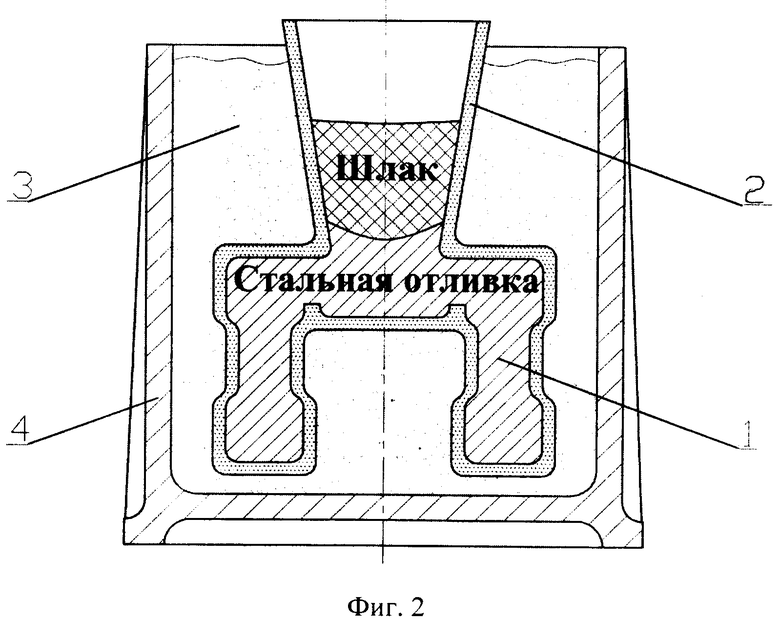

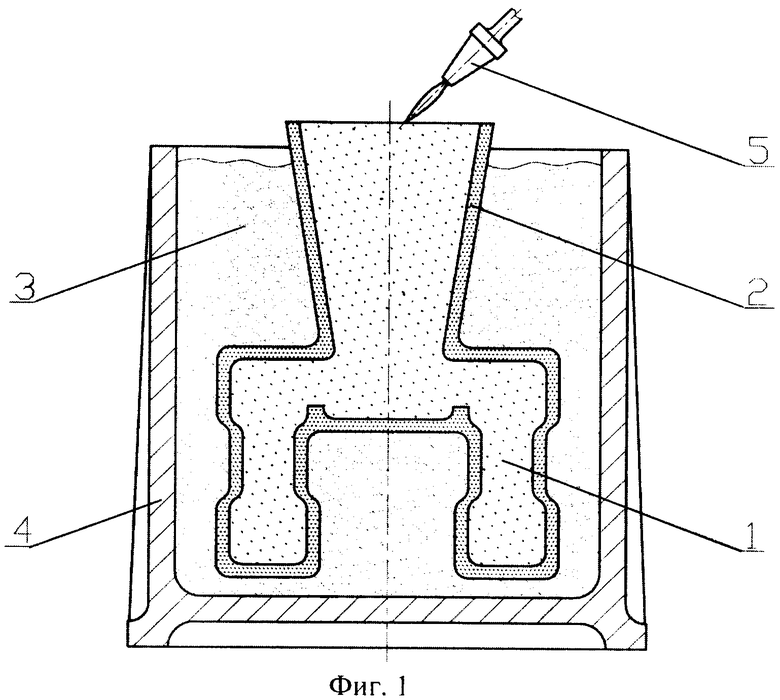

Заявляемый способ получения стальных отливок осуществляется с помощью устройства, представленного на фиг.1 и 2, где на фиг.1 показан разрез литейной опоки перед воспламенением модельного блока, а на фиг.2 - разрез литейной опоки после формирования стальной отливки.

На фигурах представлен модельный блок 1 с нанесенной оболочковой неразъемной формой 2, установленной в опорном наполнителе 3, который засыпан в литейную опоку 4. К модельному блоку 1 подведена газопламенная горелка 5.

Заявляемый способ получения стальных отливок осуществляют следующим образом.

Прессованием металлотермической шихты, состоящей из железоалюминиевого термита (22% алюминиевого порошка, 52% окалины, 2% плавикового шпата, 19% молотого шамота, 5% формовочной глины), ферросплавов и воскообразного модельного материала, изготавливают модельный блок 1 с литниково-питающей системой (фиг.1). В качестве ферросплава может быть использован, например, для получения отливки из стали по химическому составу соответствующей Ст45 порошок ферросилиция ФС-45 фракции 0,5 мм, с содержанием кремния 44%, остальных элементов не более: S=0,02%, Р=0,05%, Аl=2%, Mn=0,6%, Cr=0,5%, С=0,2%. На модельный блок наносят слои суспензии из связующего раствора и огнеупорного материала, например графита, формируя оболочковую форму 2. Слои суспензии для их упрочнения и лучшей взаимной связи обсыпают графитом и сушат. Число наносимых слоев различно: от трех-четырех до 20 и более в зависимости от металлоемкости и назначения стальных отливок.

В целях защиты оболочковой формы 2 от силовых и термических воздействий на последующих операциях модельный блок 1 с готовой оболочковой формой 2 помещают в опоку 4 и заформовывают в сыпучий или содержащий связующее опорный наполнитель 3. Оболочковую форму 2, установленную в опорный наполнитель 3 опоки 4, прокаливают для удаления органических остатков модельных и связующих материалов, в результате чего образуется пиролитический углерод, который усваивается образующимся в дальнейшем расплавом.

После этого в горячей оболочковой форме 2, находящейся в опоке 4, производят воспламенение термитного материала литниково-питающей системы модельного блока, например, газопламенной горелкой 5. Процесс горения протекает быстро, последовательно распространяясь на весь объем термитного материала, и проходит в общем по экзотермической реакции:

2Аl+Fе2О3=2Fe+Аl2O3+Q'p,

где Q' p - теплота экзотермической реакции, протекающей в оболочковой форме 2, обеспечивающая расплавление всех компонентов модельного блока 1.

При этом в оболочковой форме 2 образуется расплав стали, который затем затвердевает, формируя стальную отливку. В процессе прохождения термитной реакции образуется шлак, который всплывает в полном объеме в верхнюю часть оболочковой формы 2. Стальная отливка охлаждается в оболочковой форме 2 и извлекается из нее традиционным способом.

Данный способ осуществляется посредством использования традиционной оснастки и доступных материалов, что обеспечивает его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК ИЗ ТЕРМИТНОЙ ШИХТЫ | 2016 |

|

RU2634818C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367540C2 |

| ЛИТЕЙНАЯ ФОРМА С ТЕРМИТНОЙ ПРИБЫЛЬЮ | 2008 |

|

RU2372164C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЬНЫХ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2108889C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1980 |

|

SU944744A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2418647C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

Изобретение относится к области литейного производства. Способ включает изготовление модельных блоков, получение оболочковых неразъемных форм нанесением слоев огнеупорной суспензии на блок, формовку оболочковой формы в огнеупорный наполнитель, ее прокалку, воспламенение модельного блока. Модельные блоки изготавливают прессованием термитной шихты, содержащей железоалюминиевый термит, ферросплавы и связующий материал. Модельный блок воспламеняют газопламенной горелкой для осуществления экзотермической реакции с образованием в оболочковой форме стального литья. 1 з.п. ф-лы, 2 ил.

1. Способ получения стальных отливок, включающий изготовление модельных блоков, получение оболочковых неразъемных форм нанесением слоев огнеупорной суспензии на блок, формовку оболочковой формы в огнеупорный наполнитель и ее прокалку, отличающийся тем, что модельные блоки изготавливают прессованием термитной шихты, содержащей железоаюминиевый термит, ферросплавы и связующий материал, после прокалки воспламеняют модельный блок для осуществления экзотермической реакции с образованием в оболочковой форме стального расплава и последующим его затвердеванием.

2. Способ по п.1, отличающийся тем, что воспламенение термитной смеси производят в верхней части литниково-питающей системы при помощи, например, газопламенной горелки.

| ЕФИМОВ В.А | |||

| Специальные способы литья | |||

| - М.: Машиностроение, 1991, с 197-230 | |||

| ШКЛЕННИК Я.И | |||

| и др | |||

| Литье по выплавляемым моделям | |||

| - М.: Машиностроение, 1984, с.176-239 | |||

| ЕМКОСТНОЕ УСТРОЙСТВО ДЛЯ ОХРАННОЙ СИГНАЛИЗАЦИИ | 1991 |

|

RU2010337C1 |

| Способ изготовления прибыльной части литейной формы | 1975 |

|

SU588054A2 |

Авторы

Даты

2009-09-20—Публикация

2006-07-20—Подача