Изобретение относится к литейному производству, а именно к изготовлению оболочковых форм по выплавляемым моделям при производстве точных отливок из черных и цветных сплавов.

Известен способ изготовления многослойной оболочковой формы по выплавляемым моделям, включающий образование многослойной формы из керамической суспензии путем многократного окунания модели в суспензию, обсыпку каждого слоя прокаленным огнеупорным материалом, сушку каждого слоя, выплавление воскообразных моделей в горячей воде и прокалку оболочки, отличающийся тем, что, для выплавления моделей блоки погружают в кипящую воду с температурой 100˚С литниковыми воронками вверх и выдерживают до расплавления модельного состава, который всплывает на поверхность воды и стекает в сборник, а в воду при этом добавляют поверхностно-активное вещество (ПАВ), например, контакт Петрова или ОП-10 в количестве 0,1-0,2% по массе для предупреждения омыления модельного состава, образования «обратных» эмульсий и защиты железных ванн от коррозии [1].

Однако, известный способ имеет ряд недостатков. В частности, при его реализации уровень значений водородного показателя pH не регулируется и может превысить порог pH=7, в то время как при постоянном поддержании в ванне выплавления щелочной среды (pH>7) многократное использование материала выплавляемых моделей приводит к росту его зольности. Высока вероятность того, что всплывающие в кипящей воде пузырьки водяного пара за счет эффекта флотации, могут занести частички огнеупорной обсыпки с модельных блоков в их внутренние полости («карманы»), что вызовет засоры в отливках. Кроме того, данный способ не устраняет в полной мере эффект омыления модельного состава, ведущий к снижению качества поверхности будущих отливок, а в жесткой воде, содержащей ионы кальция, мыло, в свою очередь, образует нерастворимые соли, которые после прокаливания литейной формы и ее заливки расплавом могут стать причиной наличия в теле отливки неметаллических включений.

Известен способ удаления модельного состава из многослойных оболочковых форм, полученных по выплавляемым моделям путем вытопки моделей в воде при 96-99°С из погруженных в нее форм с последующей промывкой каждой полученной оболочковой формы в горячем растворе с той же температурой, что и для выплавления моделей, отличающийся тем, что с целью улучшения качества форм, сокращения времени прокалки и снижения безвозвратных потерь модельного состава, в качестве промывочного раствора используют 1-3%-ный водный раствор сульфанола [2].

Известный способ имеет ряд недостатков, заключающихся во введении в технологический процесс производства многослойных керамических оболочковых форм дополнительных операций приготовления водного раствора сульфанола и промывки в нем каждой полученной оболочковой формы, а также необходимости поддержания в емкости для промывки оболочковых форм заданной температуры жидкости.

Наиболее близким к изобретению является способ изготовления многослойных керамических оболочковых форм для литья по выплавляемым моделям, включающий нанесение на модельный блок керамической суспензии, обсыпку каждого слоя прокаленным огнеупорным материалом, сушку каждого слоя, выплавление воскообразных моделей в ванне с горячей водой и прокаливание оболочки, отличающийся тем, что, для выплавления моделей блоки погружают в специальной корзине в ванну с водой, нагретой до 95-98°С, литниковыми воронками вниз, выдерживают до расплавления модельного состава, периодически (1-3 раза) извлекают из ванны для слива расплавившегося модельного состава и вновь погружают в ванну, а воду подкисляют соляной кислотой из расчета 0,5-0,7% или контактом Петрова в количестве 0,1-0,2% от массы воды с целью предотвращения омыления модельного состава и предупреждения роста его зольности [3].

Однако, способ имеет ряд недостатков, к которым относятся неполное удаление модельного состава из «карманов» оболочковых форм, необходимость применения для выплавления моделей специальной корзины, повышенная трудоемкость реализации по причине неоднократного повтора операции погружения/подъема корзины в ванну и из ванны с водой, а также высокая вероятность коррозии рабочей поверхности ванны в условиях высокой температуры, обусловленная присутствием в воде соляной кислоты.

Эти недостатки устраняются предлагаемым решением.

Решаются задачи совершенствования технологического процесса в части использования в составе теплоносителя для выплавления воскообразных моделей веществ, обеспечивающих более полное удаление модельного состава из оболочковых форм, включая вымывание их из «карманов» форм, а также увеличение эксплуатационного ресурса ванны выплавления.

Технический результат – минимизация содержания в рабочей полости оболочковой формы остаточного материала воскообразных моделей после операции его выплавления и, как следствие, минимизация зольности после прокаливания, снижающей газопроницаемость оболочковой формы при ее заливке металлическим расплавом, что в итоге уменьшает брак отливок по неметаллическим включениям и засорам; снижение трудоемкости процесса за счет сокращения числа производственных операций изготовления оболочковой формы; увеличение эксплуатационного ресурса ванны выплавления.

Технический результат достигается тем, что согласно способу изготовления многослойных керамических оболочковых форм для литья по выплавляемым моделям, включающему нанесение на модельный блок керамической суспензии, обсыпку каждого слоя прокаленным огнеупорным материалом, сушку каждого слоя, выплавление воскообразных моделей в стальной ванне с горячей водой и прокаливание оболочки, блоки литниковыми воронками вверх погружают в воду, нагретую до 95-98°С, в состав которой вносятся добавки лаурилсульфата натрия (SLS) и соляной кислоты HCl в количестве 0,8-1,0% суммарно от массы воды до достижения водородным показателем уровня значений pH<5 и гексаметилентетрамина (уротропина) из расчета 2 г/л воды.

Погружение блоков литниковыми воронками вверх исключает необходимость применения для выплавления моделей специальной корзины, неоднократно повторяющейся операции погружения/подъема корзины в ванну и из ванны с водой и в итоге обеспечивает снижение трудоемкости процесса за счет сокращения числа производственных операций изготовления оболочковой формы по сравнению с прототипом.

Лаурилсульфат натрия (SLS) представляет собой натриевую соль лаурилсерной кислоты – анионоактивное ПАВ, широко применяющееся в промышленности как недорогое эффективное чистящее средство. Характерной особенностью SLS является его амфифильность – свойство молекулы обладать одновременно лиофильными (в частности, гидрофильными) и лиофобными (гидрофобными) свойствами. Растворы SLS имеют щелочную реакцию (pH=8-10). Экологическая безопасность SLS подтверждается тем, что его биоразлагаемость превышает 90%, а при разложении он не образует токсичных продуктов. Молекула SLS имеет в своем составе короткую полярную часть, гидрофильный компонент –SOOONa, и длинную неполярную часть, гидрофобный компонент, содержащий углеводородные группы.

Хорошо растворяющаяся в теплоносителе (воде) поверхностно-активная добавка SLS способствует агрегации с образованием мицелл и других надмолекулярных структур, что при нагреве теплоносителя до рабочего диапазона температур выплавления (95-98°С) обеспечивает снижение поверхностного натяжения и повышение смачиваемости в зоне контакта теплоносителя с выплавляемым модельным составом. За счет этого улучшается удаление модельного состава и вымывание продуктов его омыления из полости оболочковой формы и ее «карманов» и, как следствие, снижается остаточное содержание материала воскообразных моделей в рабочей полости оболочек после операции вытапливания.

Поскольку в жесткой воде, содержащей ионы кальция, SLS образует растворимые соли кальция, которые также обладают поверхностно-активными свойствами, эффект снижения поверхностного натяжения и повышения смачиваемости в зоне контакта теплоносителя с выплавляемым модельным составом дополнительно усиливается, а вероятность появления неметаллических включений в теле отливки по причине вытапливания модельного состава в жесткой воде минимизируется.

За счет нагрева водного теплоносителя, активированного ПАВ, создаются условия для солюбилизации – формирования коллоидного раствора (золь), в котором мицеллы SLS выполняют важные функции солюбилизатора (компонент коллоидного раствора, мицеллы ПАВ и/или клубки высокомолекулярных соединений, внутри которых происходит распределение труднорастворимых в жидкой среде веществ) в процессе коллоидного растворения солюбилизата – в данном случае, воскообразного модельного состава. Это способствует улучшению условий для более полного и скорейшего удаления модельного состава из «карманов» оболочковой формы.

Одновременная добавка в теплоноситель (воду) SLS и соляной кислоты HCl, обладающими соответственно щелочной и кислой реакциями, обеспечивает возможность регулировки уровня значений водородного показателя pH.

Выбор уровня значений pH<5 обусловливается высокой вероятностью приобретения щелочных свойств водой в ванне выплавления, например, при длительном использовании ее для выплавления модельного состава из оболочек, содержащих жидкостекольные или кремнезольные слои, сформированные на связующих со щелочными свойствами, или при выплавлении модельного состава из форм литья по выплавляемым моделям, недостаточно проветренных от паров аммиака, задействованных при их сушке.

Гексаметилентетрамин (уротропин) играет роль ингибитора, обеспечивающего повышение эксплуатационного ресурса стальной ванны установки выплавления и предотвращающего коррозию материала.

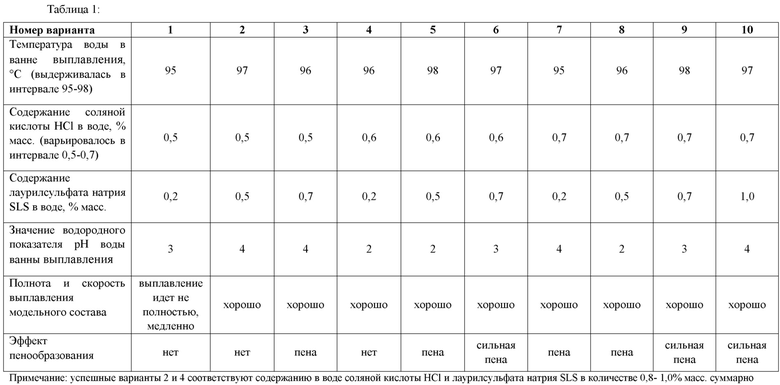

Как показала серия проведенных опытов с воскообразным материалом моделей ПС50/50 (Таблица 1), при которых, согласно рекомендаций [3], температура воды в ванне вытапливания удерживалась в интервале 95-98°С, содержание соляной кислоты HCl в воде варьировалось в интервале 0,5-0,7% от массы воды, а уровень значений водородного показателя не превышал pH<5, содержание в воде ванны выплавления технологических добавок SLS и HCl в количестве до 0,8% суммарно по массе не обеспечивает достаточные полноту и скорость удаления остатков модельной композиции. При содержании добавок более 1,0% суммарно по массе появляется эффект пенообразования в ванне.

Эффективность применения гексаметилентетрамина (уротропина) из расчета 2 г/л воды при взаимодействии агрессивных водных сред со сталью подтверждена экспериментальными и литературными данными [4].

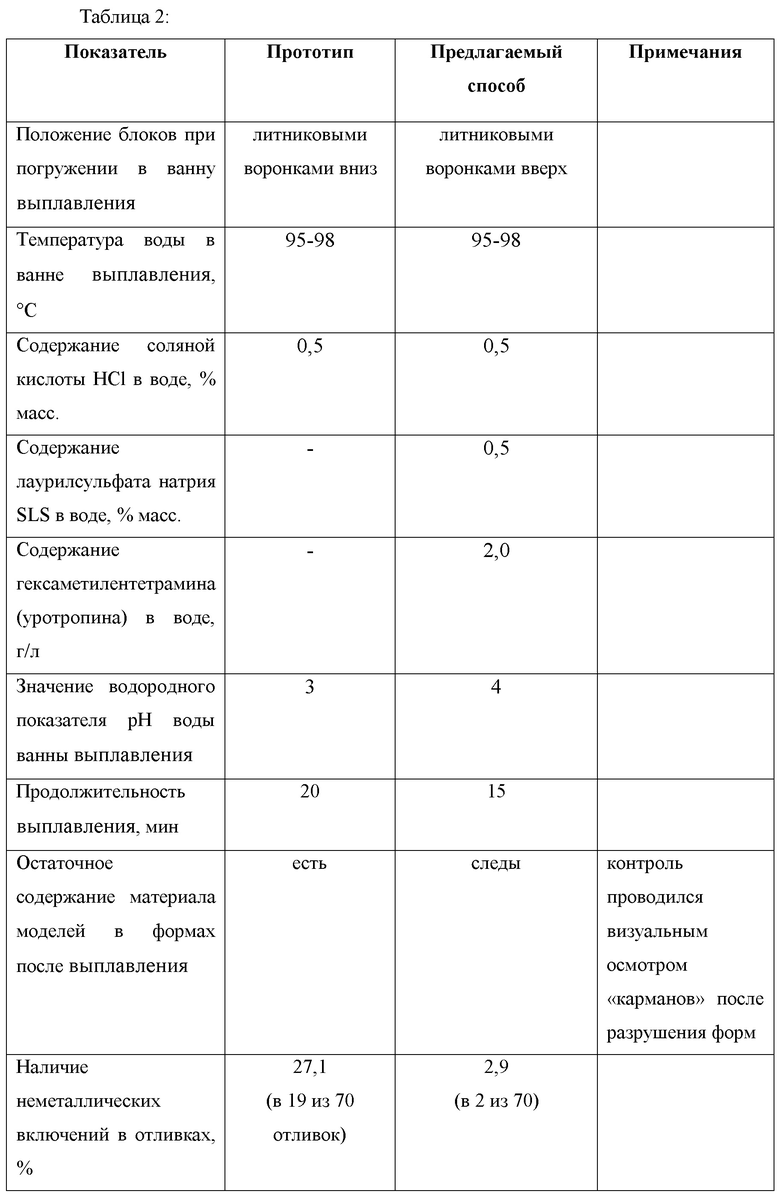

Для оценки эффективности предлагаемого способа по сравнению с прототипом в условиях действующего производства изготавливались две партии по восемь оболочковых форм для отливки «Кронштейн» массой 135 г из стали 20Х13Л ГОСТ 977-88 (по десять отливок в форме) согласно предлагаемому способу (опытная партия) и прототипу (контрольная партия).

Выбор отливки данного наименования был обусловлен тем фактом, что по заводским данным, ее брак по неметаллическим включениям, обусловленный повышенной зольностью из-за высокого остаточного содержания модельного состава в оболочковой форме, достигал уровня в 25% и выше.

В качестве материала моделей применяли воскообразный модельный состав ПС50/50. Формы опытной и контрольной партий имели по шесть слоев, четыре из которых являлись опорными. Для изготовления огнеупорной суспензии двух первых рабочих слоев оболочковых форм использовалось готовое связующее ГС-20Э ТУ 6-02-1-046-95 и маршалит (пылевидный кварц) марки А и Б по ГОСТ 9077-82. Вязкость суспензии контролировалась вискозиметром ВЗ-4 ГОСТ 9070–75 и составляла 55-60 сек.

Для получения огнеупорной суспензии опорных слоев применялось натриевое жидкое стекло плотностью 1,25 г/см3 с модулем 2,8. Вязкость суспензии контролировалась вискозиметром ВЗ-4 ГОСТ 9070–75 и составляла 15-25 сек.

В качестве зернистого материала для обсыпки первых двух слоев применялся кварцевый песок марки 1К2О202 ГОСТ 2138-91. Для изготовления последующих слоев использовали кварцевый песок марки 1К1О103 ГОСТ 2138-91.

Равномерное покрытие поверхности модельного блока огнеупорной суспензией проводилось послойно путём 2-3-кратного погружения блока в рабочую емкость гидролизёра с целью удаления пузырьков воздуха с поверхности блока и предоставления возможности стекания избытку суспензии.

Обсыпка зернистым материалом всех слоев оболочковой формы осуществлялась в псевдокипящем потоке в пескосыпе. Вакуумно-аммиачную сушку каждого слоя проводили в камере, при этом общий цикл сушки каждого слоя для форм опытной и контрольной партий составлял 24 мин.

При изготовлении опытной партии оболочковых форм после подрезки торца литниковых воронок одновременно восемь модельных блоков помещались в ванну установки выплавления воронками вверх. Предварительно в воду вносились добавки SLS и HCl в количестве по 0,5% по массе, а также гексаметилентетрамина (уротропина) из расчета 2 г/л воды. В ходе вытапливания модельного состава, которое продолжалось 15 мин, в ванне поддерживалась температура теплоносителя 95-98°С. Устойчивого пенообразования на поверхности ванны не наблюдалось.

Для выплавления моделей контрольной партии одновременно восемь модельных блоков погружали в специальной корзине в ванну с водой, нагретой до 95-98°С, литниковыми воронками вниз, выдерживали до расплавления модельного состава, периодически (1-3 раза) извлекали из ванны для слива расплавившегося модельного состава и вновь погружали в ванну, а воду подкисляли соляной кислотой из расчета 0,5% в количестве от массы воды. Вытапливание продолжалось 20 мин в соответствии с технологией, действующей на предприятии.

Контроль уровня значений водородного показателя воды ванны выплавления pH<5, осуществлялся промышленным pH-метром РН-4121.

После вытапливания модельного состава формы обеих партий провяливались на воздухе в течение суток. Для контроля остаточного содержания материала моделей по одной из форм из опытной и контрольной партий разрушалось и визуально оценивалось наличие материала в труднодоступных «карманах» оболочки. В итоге в контрольной форме были за фиксированы видимые остатки, в то время как в опытной форме - лишь следы материала моделей.

Далее выполнялась прокалка оболочковых форм без опорного наполнителя в прокалочной печи СНО 8.5.17.5/12 по режиму: нагрев до 900°С со скоростью не выше 150°С в час и выдержкой при температурном максимуме 3,0-4,0 ч.

Заливка форм металлом осуществлялась без опорного наполнителя при температуре 1580-1620°С. Контроль качества отливок проводился рентгенографическим методом.

Результаты промышленных испытаний, проведенных согласно предлагаемому способу и прототипу, представлены в Таблице 2.

Испытания показали высокие эффективность предлагаемого способа, качество оболочковых форм и получаемых отливок.

Источники информации

1. Иванов, В.Н. Литье по выплавляемым моделям / В.Н. Иванов, С.А. Казеннов, Б.С. Курчман и др.; под общ. ред. Я.И. Шкленника, В.А. Озерова. – М.: Машиностроение, 1984. – С. 301.

2. Кириевский Б.А., Чихачев В.В., Приступа А.И., Шипулин Н.В., Илиев И.И. Способ удаления модельного состава из многослойных оболочковых форм Авторское свидетельство СССР №1088863, B22 C7/02, Опубликовано: 30.04.1984.

3. Репях, С.И. Технологические основы литья по выплавляемым моделям / С.И. Репях. –Днепропетровск: Лира, 2006. – 1056 с. – прототип.

4. Леушин И.О., Субботин А.Ю., Гейко М.А. Способ удаления цинка с оцинкованной стали Патент на изобретение РФ №2599061, C23 F1/30, C22 B19/30, Опубликовано: 10.10.2016 Бюл. № 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2766221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| Способ изготовления оболочковых форм,получаемых по выплавляемым моделям | 1983 |

|

SU1139560A1 |

| Суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям | 2021 |

|

RU2771419C1 |

| Способ изготовления форм по выплавляемым моделям | 1985 |

|

SU1331610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ ИЗ СЫПУЧИХ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ ПО РАЗОВЫМ ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2512710C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367539C2 |

Изобретение относится к литейному производству. Воскообразные модели выплавляют из оболочковых форм в стальной ванне с горячей водой, причем блоки погружают в воду литниковыми воронками вверх. В состав воды вносят добавки лаурилсульфата натрия и соляной кислоты в количестве 0,8-1,0% суммарно от массы воды до достижения водородным показателем уровня значений pH<5, и гексаметилентетрамина из расчета 2 г/л воды. Обеспечивается минимизация содержания в рабочей полости оболочковой формы остаточного материала воскообразных моделей после операции его выплавления, что снижает зольность формы после прокаливания, снижение трудоемкости процесса и увеличение эксплуатационного ресурса ванны выплавления. 2 табл.

Способ изготовления многослойных керамических оболочковых форм для литья по выплавляемым моделям, включающий нанесение на модельный блок керамической суспензии, обсыпку каждого слоя прокаленным огнеупорным материалом, сушку каждого слоя, выплавление воскообразных моделей в стальной ванне с горячей водой и прокаливание оболочки, отличающийся тем, что при выплавлении моделей блоки литниковыми воронками вверх погружают в воду, в состав которой вносят добавки лаурилсульфата натрия и соляной кислоты в количестве 0,8-1,0% суммарно от массы воды до достижения водородным показателем уровня значений pH<5, и гексаметилентетрамина из расчета 2 г/л воды.

| Способ удаления модельного состава из многослойных оболочковых форм | 1982 |

|

SU1088863A1 |

| Раствор для выплавления моделей | 1984 |

|

SU1214312A1 |

| Способ выплавления моделей из оболочковых литейных форм | 1981 |

|

SU984631A1 |

| Раствор для удаления легкоплавкихМОдЕлЕй из лиТЕйНыХ ОбОлОчКОВыХ фОРМ | 1978 |

|

SU801965A1 |

| Способ приготовления водного раствора для выплавления легкоплавких моделей из оболочек форм | 1985 |

|

SU1311838A1 |

| US 20050087321 A1, 28.04.2005. | |||

Авторы

Даты

2019-11-28—Публикация

2019-09-10—Подача