Изобретение относится в общем к способу очистки сложных алкиловых эфиров метакриловой кислоты, к способу получения сверхчистых сложных алкиловых эфиров метакриловой кислоты, устройству для получения сложных алкиловых эфиров метакриловой кислоты, способу получения полимеров, базирующихся, по меньшей мере, частично на сложных алкиловых эфирах метакриловой кислоты, к применению полученных согласно изобретению сложных алкиловых эфиров метакриловой кислоты в химических продуктах, а также к химическим продуктам, которые содержат сложные алкиловые эфиры метакриловой кислоты, полученные согласно изобретению.

Потребность в высокочистых сложных алкиловых эфирах метакриловой кислоты непрерывно растет. Такие сложные эфиры образуют основу для применяемых в медицинской технике полимерных формованных деталей, к которым предъявляются самые высокие требования относительно ее токсичной благонадежности. Из уровня техники известно большое число способов очистки, причем дистилляционная очистка распространена больше всего. Хотя дистилляционную очистку можно очень хорошо применять в непрерывно проводимом процессе, является очень затруднительным и связанным с высокими техническими затратами предоставление сложных алкиловых эфиров метакриловой кислоты с очень высокой чистотой посредством дистилляции. Данные трудности и высокие затраты прежде всего обоснованы незначительной термически допускаемой нагрузкой и склонностью к спонтанной полимеризации абсолютно реактивных сложных алкиловых эфиров метакриловой кислоты. В частности вследствие склонности к полимеризации сложных алкиловых эфиров метакриловой кислоты всегда необходимо прерывать работу дистилляционных колонн в промышленных установках, чтобы освободить их путем дорогостоящих и требующих много времени способов от полимера, образованного в колоннах и элементах колонн.

Имеющаяся согласно изобретению задача состоит в том, чтобы преодолеть, по меньшей мере, частично недостатки, выявленные из уровня техники.

В частности предложенная согласно изобретению задача состоит в том, чтобы предоставить способ и устройство, при помощи которого получают сложные алкиловые эфиры метакриловой кислоты с особенно высокой чистотой в сравнении с уровнем техники незначительными затратами и, в частности, по возможности без образования нежелательных полимеров.

Кроме того, предложенная согласно изобретению задача состоит в том, чтобы получить полимеры, базирующиеся на сложных алкиловых эфирах метакриловой кислоты, не вызывающих особенно токсикологических опасений.

Таким образом, кроме того, задача предложенного изобретения состоит в том, чтобы по возможности в значительной степени предотвратить нежелательную полимеризацию очищаемых сложных алкиловых эфиров метакриловой кислоты.

Кроме того, предложенная согласно изобретению задача состоит в том, чтобы предоставить способ очистки, который позволяет осуществить его по возможности с незначительными недостатками на стадиях последующей переработки очищенных согласно изобретению сложных алкиловых эфиров метакриловой кислоты и таким образом полученных продуктов последующей переработки.

К тому же предложенная согласно изобретению задача состоит в том, чтобы предоставить способ очистки, который имеет незначительный расход энергии и, тем не менее, приводит к удовлетворительной чистоте очищаемых сложных алкиловых эфиров метакриловой кислоты.

Содействие решению вышеуказанных задач вытекает из предмета пунктов, образующих категории, причем зависимые от них подпункты представляют собой предпочтительные варианты осуществления предложенного изобретения.

Таким образом, изобретение также относится к способу очистки сложных эфиров метакриловой кислоты, включающему в качестве стадий:

i) подготовку сложного алкилового эфира метакриловой кислоты с примесью;

ii) адсорбцию, по меньшей мере, части примеси на очищающем твердом веществе и получение сверхчистого сложного алкилового эфира метакриловой кислоты.

В связи с очищающим твердым веществом согласно изобретению предпочтительно, что оно состоит из большого количества частиц очищающих твердых веществ, которые включают в емкость для очистки. Благодаря тому, что в емкости для очистки протекают жидкие сложные эфиры метакриловой кислоты с примесью, большее количество частиц очищающего средства обтекает жидкая смесь из сложного алкилового эфира метакриловой кислоты и, по меньшей мере, одна примесь. При этом является предпочтительно, что протекание через емкость для очистки и обтекание частиц очищающего твердого вещества происходят по возможности равномерно. В данной связи оказывается предпочтительно, что скорость протекания через емкость для очистки находится в области от примерно 2 до примерно 30, предпочтительно в области от примерно 2 до примерно 10 и особенно предпочтительно в области от примерно 3 до примерно 9 м/с.

Кроме того, согласно изобретению является предпочтительно, что очищающее твердое вещество имеет удельную поверхность в области от примерно 400 до примерно 1500 м2/г, предпочтительно в области от примерно 500 до примерно 1000 м2/г и особенно предпочтительно в области от примерно 650 до примерно 800 м2/г. Кроме того, согласно изобретению предпочтительно, что очищающее твердое вещество имеет поры, которые расположены таким образом, что примеси могут хорошо абсорбироваться на нем. Поэтому может быть вполне возможно, что очищающее твердое вещество имеет различные размеры пор. Этого можно достигнуть, например, посредством того, что три или больше различных очищающих твердых веществ с различными размерами пор перемешивают друг с другом. В общем согласно DIN 66135-1 определенный по объему диаметр пор очищающего твердого вещества сохраняется в области от примерно 0,1 до примерно 2 нм, предпочтительно в области от примерно 0,2 до примерно 0,8 нм и особенно предпочтительно в области от примерно 0,3 до примерно 0,6 нм.

Наряду с насыпной плотностью, которая в случае очищающих твердых веществ находится предпочтительно в области от примерно 800 до примерно 1100 кг/м3, но также и часто в области от примерно 920 до 960 кг/м3, размеры частиц и распределение величины частиц очищающих твердых веществ воздействуют на протекаемость содержащейся в емкости для очистки, очищаемой смеси из сложного алкилового эфира метакриловой кислоты и, по меньшей мере, одной примеси. Для этого согласно изобретению является предпочтительно, что, по меньшей мере, 80% частиц очищающего вещества имеет размер частиц в области от примерно 0,5 до примерно 10 мм, предпочтительно в области от примерно 1 до примерно 8 мм и особенно предпочтительно в области от примерно 1,2 до примерно 7,5 мм. Кроме того, является предпочтительно, что среднее весовое значение размеров частиц очищающего твердого вещества находится в области от примерно 0,5 до примерно 10 мм, предпочтительно в области от примерно 1 до примерно 8 мм и особенно предпочтительно в области от примерно 1,2 до 7,5. В остальных случаях, по меньшей мере, часть очищающего вещества находится в элементах в форме цилиндров, таких как штранг-гранулы. При этом является предпочтительным, что данные элементы имеют поперечный разрез в области от примерно 0,5 до примерно 5 мм, предпочтительно в области от примерно 1 до примерно 4 мм и особенно предпочтительно в области от примерно 1,4 до 2 мм, а также длину в области от примерно 3 до примерно 12 мм, предпочтительно в области от примерно 4 до примерно 10 мм и особенно предпочтительно в области от примерно 5 до 9 мм.

Следующие мероприятия в связи с улучшением протекания через емкость для очистки и, таким образом, через очищающее твердое вещество можно достичь благодаря внутренним устройствам и прокладкам в емкости для очистки. Таким образом, емкость для очистки имеет входное отверстие с меньшим диаметром для введения очищаемой жидкости чем область емкости для очистки, которая включает очищающее твердое вещество. Предпочтительно емкость для очистки выполняют в форме усеченного конуса. При этом торцевая область может образовать входное отверстие и поверхность основания выходного отверстия. Далее у входного отверстия емкость для очистки может иметь ряд прокладок, отличающихся от очищающего твердого вещества, которые служат для того, чтобы сохранять очищающее твердое вещество и противостоять небольшому отмучиванию очищающих твердых веществ. Таким образом, данные прокладки можно предусмотреть в направлении протекания, рассматривая под и над очищающим твердым веществом.

Кроме того, предложенное согласно изобретению осуществление соответствует тому, что очищающее твердое вещество предлагают не в виде большого количества частиц, а в виде формованной детали или в комбинации двух или более формованных деталей, которые пронизаны большим количеством каналов, через которые протекает смесь из сложных алкиловых эфиров метакриловой кислоты и, по меньшей мере, одной примеси. Посредством выбора осуществления данных каналов, в частности длины и диаметра, скорость протекания и таким образом время обработки смеси из сложного алкилового эфира метакриловой кислоты и, по меньшей мере, одной примеси можно выбирать таким образом, что, с одной стороны, можно устанавливать достаточное время для адсорбции по возможности большой части примеси очищающего твердого вещества и, с другой стороны, экономически целесообразное время обработки. Время обработки сложных алкиловых эфиров метакриловой кислоты в емкости может находиться в области от примерно 0,15 до примерно 20 ч, предпочтительно в области от примерно 0,3 до примерно 10 ч и особенно предпочтительно в области от примерно 0,4 до примерно 2 ч.

В принципе в качестве очищающего твердого вещества каждый известный специалисту в данной области и являющийся подходящим материал имеет возможность адсорбировать, по меньшей мере, часть примесей в смеси из сложного алкилового эфира метакриловой кислоты и, по меньшей мере, одной примеси. В данной связи согласно изобретению предпочтительно, что очищающее твердое вещество содержит, по меньшей мере, 10% мас., предпочтительно, по меньшей мере, 50% мас. и особенно предпочтительно, по меньшей мере, 75% мас., соответственно в расчете на очищающее твердое вещество, кремний-кислородного соединения. Под этим, прежде всего, понимают оксиды кремния (ср. Holleman-Wiberg «Lehrbuch der Anorganischen Chemie» 91.-100, издание, 1985. с.750 и сл.). Согласно изобретению особенно предпочтительно, что очищающее вещество содержит, по меньшей мере, 10% мас., предпочтительно, по меньшей мере, 50% мас. и особенно предпочтительно, по меньшей мере, 75% мас. цеолита, предпочтительно тип А. В частности в случае неорганических твердых веществ их можно восстанавливать термическим способом. Для этого очищающее вещество можно прокаливать в течение определенного времени, в большинстве случаев в области от примерно 10 минут и 30 ч, предпочтительно в области от примерно 2 до 28 ч и особенно предпочтительно в области от примерно 3 до примерно 24 ч, при температуре в области от примерно 300 до примерно 1800°С, предпочтительно в области от примерно 700 до примерно 1300°С, так что в большинстве случаев органические примеси превращают в диоксид углерода и таким образом очищающее твердое вещество освобождают от примесей. Предложенный согласно изобретению способ может содержать следующие стадии. При этом является предпочтительно, что в качестве дополнительной стадии происходит термическая генерация очищающего твердого вещества, далее повторное использование восстановленного очищающего твердого вещества на стадии ii. Кроме того, согласно изобретению предпочтительно, что, по меньшей мере, стадия ii происходит непрерывно. При этом под «непрерывно» понимают, что происходит продолжительная работа, которую прерывают исключительно для технического обслуживания и очистительных работ.

Кроме того, согласно изобретению предпочтительно, что друг с другом комбинируют различные способы очистки. Таким образом, сложный алкиловый эфир метакриловой кислоты перед предложенной согласно изобретению стадией ii дистиллируют для очистки.

В качестве примесей принимают во внимание, в общем, все примеси, полученные в рамках получения сложного алкилового эфира метакриловой кислоты. Под ними особенно понимают муравьиную кислоту, метакриловую кислоту или серную кислоту или, по меньшей мере, две из них. Кроме того, согласно изобретению предпочтительно, что на стадии i подготовленный сложный алкиловый эфир метакриловой кислоты включает, по меньшей мере, одну, или, по меньшей мере, две, или каждую из следующих примесей:

а) муравьиную кислоту в количестве максимально 0,05% мас., предпочтительно максимально 0,01% мас. и особенно предпочтительно максимально 0,005% мас.;

b) метакриловую кислоту в количестве максимально 0,1% мас., предпочтительно максимально 0,02% мас. и особенно предпочтительно максимально 0,01% мас.;

с) диоксид серной кислоты в количестве максимально 0,001% мас., предпочтительно максимально 0,0005% мас. и особенно предпочтительно максимально 0,001% мас.

Кроме того, согласно изобретению предпочтительно, что благодаря предложенному согласно изобретению способу, по меньшей мере, одно вещество и предпочтительно, по меньшей мере, два вещества, которые представляют собой примеси, подготовленного на стадии i сложного алкилового эфира метакриловой кислоты, обедняются, по меньшей мере, на 5, предпочтительно, по меньшей мере, на 30 и особенно предпочтительно, по меньшей мере, на 60% в сверхчистый сложный алкиловый эфир метакриловой кислоты.

Благодаря очищающему твердому веществу примеси почти полностью удаляются. Так что сложные алкиловые эфиры метакриловой кислоты, очищенные твердым очищающим веществом, могут быть смешены со сложными алкиловыми эфирами, не проводимыми через очищающее твердое вещество, чтобы получить, например, соответствующую спецификации чистоту. Поэтому возможно, что потоки сложных алкиловых эфиров метакриловой кислоты только частично в качестве байпаса проводят через очищающее твердое вещество.

Кроме того, предложенное изобретение относится к способу получения особенно чистых сложных алкиловых эфиров метакриловой кислоты, включающее в качестве стадий:

- получение, при необходимости, предварительно очищенных сложных алкиловых эфиров метакриловой кислоты;

- очистку сложных алкиловых эфиров метакриловой кислоты путем предложенного согласно изобретению способа очистки сложных алкиловых эфиров метакриловой кислоты.

Кроме того, предпочтительно, что предложенный согласно изобретению способ получения особенно чистых сложных алкиловых эфиров метакриловой кислоты дополнительно включает следующие стадии:

i) приготовление ацетонциангидрина;

ii) взаимодействие ацетонциангидрина с неорганической кислотой при получении метакриламида;

iii) взаимодействие метакриламида со спиртом при получении сложного эфира метакриловой кислоты;

iv) при необходимости, предварительную очистку сложного алкилового эфира метакриловой кислоты.

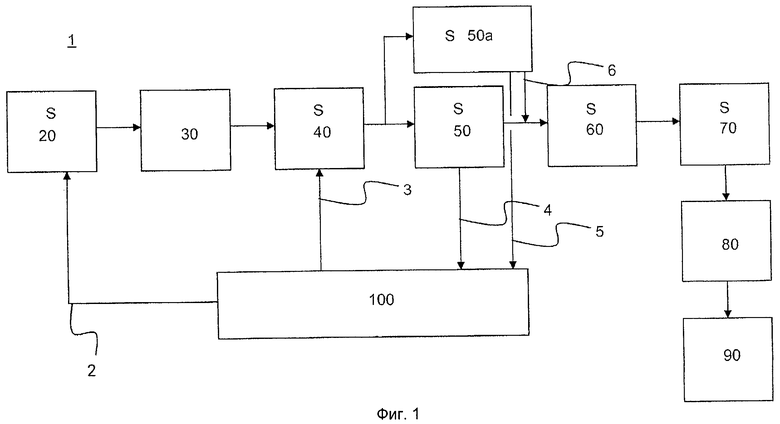

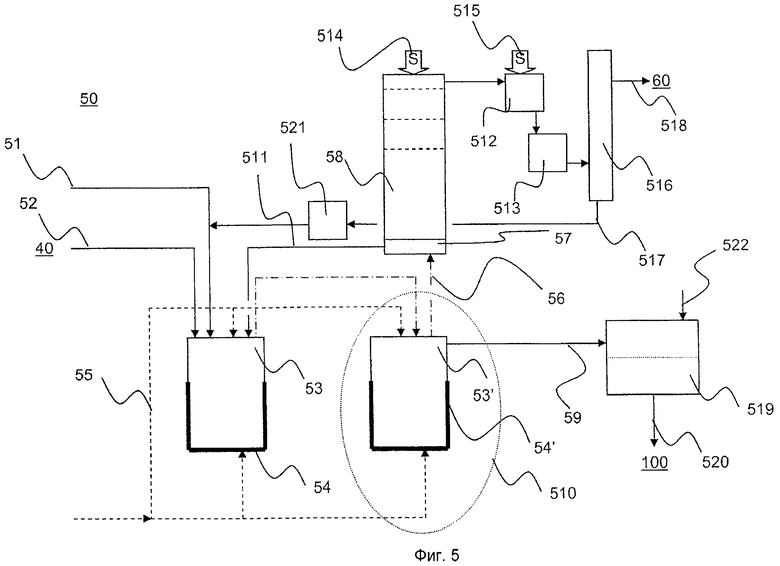

Предложенное изобретение также относится к устройству для получения сложных алкиловых эфиров метакриловой кислоты, включающему следующие соединенные с возможностью пропускания жидкости между собой элементы:

- элемент установки для получения ацетонциангидрина, за ним следующий;

- элемент установки для получения метакриламида, за ним следующий;

- элемент установки для получения сложного алкилового эфира метакриловой кислоты, за ним следующий;

- элемент установки для очистки сложных алкиловых эфиров метакриловой кислоты, при необходимости, за ним следующий;

- элемент установки для полимеризации, при необходимости, за ним следующий;

- элемент установки для сборки, причем элемент установки для очистки имеет емкость с очищающим твердым веществом.

Под «соединенными с возможностью пропускания жидкости» согласно изобретению понимают, что можно проводить газы, жидкости и газожидкостные смеси или другие текучие вещества. В связи с отдельными осуществлениями очищающих твердых веществ данным дается ссылка на осуществления, ранее приведенные в тексте.

Кроме того, согласно изобретению является предпочтительно, что предложенный согласно изобретению способ проводится в вышеописанном предложенном согласно изобретению устройстве.

К тому же изобретение также относится к способу получения полимеров, базирующихся, по меньшей мере, частично на сложных алкиловых эфирах метакриловой кислоты, включающему стадии:

А) получение особенно чистых сложных алкиловых эфиров метакриловой кислоты вышеописанным предложенным согласно изобретению способом;

В) полимеризация, предпочтительно радикальная, особенно чистых сложных эфиров метакриловой кислоты и, при необходимости, по меньшей мере, одного сомономера при получении полимеризата;

С) переработка полимеризата при получении полимера.

В качестве сомономеров можно использовать любые известные и пригодные с точки зрения специалистов мономеры, особенно предпочтительными из которых являются мономеры, способные к радикальной полимеризации. К последним прежде всего относятся стирол, бутилакрилат, акрилонитрил, метилакрилат и этилакрилат. Полимеризацию можно осуществлять в виде растворной, бисерной, эмульсионной или суспензионной полимеризации, а также в виде полимеризации в массе. Переработку продуктов полимеризации осуществляют, например, их осаждением из соответствующего раствора посредством осадителя, в качестве которого используют растворитель, неспособный их растворять. Так, например, растворенный в ацетоне полиметилметакрилат осаждают, используя в качестве осадителя смесь метанола с водой, затем отделяют осадитель и остаток подвергают сушке.

Кроме того, объектом настоящего изобретения является применение чистого сложного алкилового эфира метакриловой кислоты, который может быть получен предлагаемым в изобретении способом, в предпочтительных химических продуктах, таких как волокна, пленки, лаки, формовочные массы, формованные изделия, добавки к бумаге, добавки к коже, флокулянты и добавки для почв.

Объектом настоящего изобретения являются также волокна, пленки, лаки, формовочные массы, формованные изделия, добавки к бумаге, добавки к коже, флокулянты и добавки для почв в качестве предпочтительных химических продуктов, основанных на чистом сложном алкиловом эфире метакриловой кислоты, который может быть получен предлагаемым в изобретении способом.

Ниже подробно рассматриваются различные установки и их узлы, которые в принципе можно использовать для осуществления настоящего изобретения по отдельности или комбинировать в группу, включающую две или более подобные установки. При необходимости может быть предпочтительным комбинирование указанных установок для осуществления настоящего изобретения, результатом которого является способ получения сложных алкиловых эфиров метакриловой кислоты или способ получения метакриловой кислоты. Однако, следует подчеркнуть, что предпочтительных эффектов в большинстве можно достичь, если объект настоящего изобретения как таковой применяют в иных обстоятельствах или комбинируют лишь с частью указанных установок.

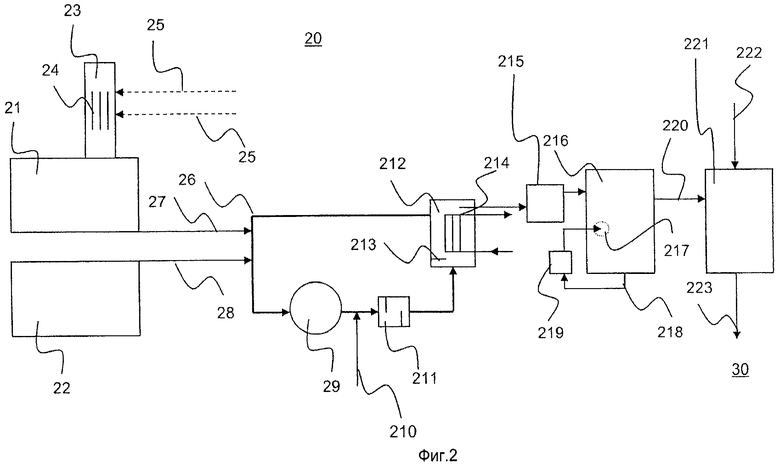

Получение ацетонциангидрина

Синтез ацетонциангидрина на соответствующей установке осуществляют известным методом (см., например, Ullmanns Enzyklopädie der technischen Chemie, 4-е изд., том 7). При этом в качестве реагентов в большинстве случаев применяют ацетон и синильную кислоту. Взаимодействие этих реагентов протекает с экзотермическим эффектом. Для предотвращения деструкции образующегося ацетонциангидрина теплоту реакции обычно отводят с помощью надлежащего устройства. Реакцию в принципе можно осуществлять как в периодическом, так и в непрерывном режиме, причем предпочтительной является непрерывная технология, чаще всего реализуемая в реакторе надлежащей конструкции с внутренним контуром циркуляции.

Главной особенностью режима, сопровождаемого высокими выходами целевого продукта, нередко является охлаждение последнего при достаточной продолжительности реакции и смещении ее равновесия в сторону образования целевого продукта. Кроме того, для повышения общего выхода целевой продукт часто смешивают с соответствующим стабилизатором, что позволяет предотвратить деструкцию исходных веществ на последующей стадии переработки.

Смешивание ацетона и синильной кислоты в принципе можно осуществлять любыми методами. Выбор техники смешивания указанных реагентов в первую очередь определяется режимом их последующего взаимодействия, то есть осуществляют его в дискретном режиме (например, в периодическом реакторе) или в непрерывном режиме (например, в реакторе с внутренним контуром циркуляции).

Предпочтительной в принципе может являться подача ацетона в зону реакции через снабженный скруббером промежуточный сборник. Вентиляционные трубы для содержащего ацетон и синильную кислоту отходящего воздуха могут быть пропущены, например, через подобный промежуточный сборник. Отходящий воздух в присоединенном к промежуточному сборнику скруббере можно промывать ацетоном, благодаря чему из отходящего воздуха извлекают и возвращают в производственный процесс синильную кислоту. Для этого, например, часть ацетона, поступающего из промежуточного сборника в реакционную зону, в виде отдельного потока направляют в верхнюю часть скруббера через охладитель, предпочтительно рассольный охладитель, что позволяет достичь необходимого результата.

В зависимости от подлежащего получению количества целевых продуктов может быть предпочтительной подача ацетона в реакционную зону более чем из одного промежуточного сборника. При этом каждый из двух или более промежуточных сборников снабжают соответствующими скрубберами. Однако во многих случаях достаточным является использование только одного промежуточного сборника, снабженного соответствующим скруббером. В этом случае целесообразным часто является вариант конструктивного исполнения, в соответствии с которым трубопроводы для соответствующего отходящего воздуха, содержащего ацетон и синильную кислоту, пропускают через указанную промежуточную емкость, соответственно через указанный скруббер.

В принципе ацетон может находиться в промежуточном сборнике при любой температуре, при которой он остается в жидком состоянии. Температура в промежуточном сборнике преимущественно составляет от около 0 до около 20°С.

Ацетон, используемый для реализуемой в скруббере промывки, охлаждают посредством соответствующего охлаждающего устройства, например, рассольного пластинчатого холодильника, до температуры от около 0 до около 10°С. В соответствии с этим температура ацетона на входе в скруббер предпочтительно составляет, например, примерно от около 2 до около 6°С.

Синильная кислота, необходимая для осуществления синтеза ацетонциангидрина, может поступать в соответствующий реактор в жидком или газообразном состоянии. Речь при этом идет, например, о неочищенном газе из процесса ВМА или из процесса Андруссова.

Синильная кислота может быть сжижена, например, благодаря использованию соответствующего охлаждающего рассола. Вместо сжиженной синильной кислоты можно использовать коксовый газ. Так, например, содержащие цианистый водород коксовые газы после промывки раствором карбоната калия непрерывно промывают подаваемым противотоком ацетоном, содержащим 10% воды, и направляют на синтез ацетонциангидрина, который можно осуществлять в присутствии катализатора с основным характером в двух последовательно соединенных промывочных колоннах.

В соответствии с другим вариантом содержащую цианистый водород и инертные газы газовую смесь, прежде всего неочищенный газ из процесса ВМА или из процесса Андруссова, можно подвергать взаимодействию с ацетоном в газожидкостном реакторе в присутствии катализатора с основным характером и ацетонциангидрина.

Для осуществления рассматриваемого синтеза предпочтительно используют неочищенный газ из процесса ВМА или из процесса Андруссова. Газовая смесь, образующаяся в результате осуществления указанного выше обычного синтеза цианистого водорода, можно использовать как таковую или после промывки кислотой. Неочищенный газ из процесса ВМА, в соответствии с которым из метана и аммиака образуются в основном синильная кислота и водород, в типичных случаях содержит 22,9% об. цианистого водорода, 71,8% об. водорода, 2,5% об. аммиака, 1,1% об. азота и 1,7% об. метана. В соответствии с известным процессом Андруссова из метана, аммиака и кислорода воздуха получают синильную кислоту и воду. В случае использования в качестве источника кислорода чистого кислорода неочищенный газ из процесса Андруссова в типичных случаях содержит 8% об. цианистого водорода, 22% об. воды, 46,5% об. азота, 15% об. водорода, 5% об. монооксида углерода, 2,5% об. аммиака, 0,5% об. метана и 0,5% об. диоксида углерода.

В случае использования сырого газа из процесса ВМА или из процесса Андруссова, неподвергнутого промывке кислотой, содержащийся в нем аммиак часто выполняет функцию катализатора синтеза ацетонциангидрина. Поскольку содержание аммиака в сыром газе часто превышает необходимое для подобного катализа количество аммиака, что может приводить к значительным потерям используемой для стабилизации серной кислоты, подобный сырой газ с целью нейтрализации аммиака часто подвергают промывке кислотой. При использовании промытого кислотой сырого газа в реактор следует добавлять каталитические количества пригодного катализатора с основным характером. При этом функцию катализатора в принципе могут выполнять известные неорганические или органические соединения с основным характером.

Газообразный или жидкий цианистый водород или содержащую цианистый водород газовую смесь и ацетон направляют в функционирующий в непрерывном режиме реактор с внутренним контуром циркуляции. При этом предусматривают по меньшей мере один или два и более возможных вариантов подачи в подобный реактор ацетона, по меньшей мере один или два и более возможных вариантов подачи в подобный реактор жидкой или газообразной синильной кислоты, а также по меньшей мере один возможный вариант подачи в подобный реактор катализатора.

Пригодными катализаторами в принципе являются любые щелочные соединения, такие как аммиак, едкий натр или едкий кали, которые способны катализировать взаимодействие ацетона с синильной кислотой, приводящее к образованию ацетонциангидрина. Однако в предпочтительном варианте в качестве катализатора используют органический катализатор, прежде всего амин. Пригодными аминами являются, например, вторичные или третичные амины, такие какдиэтиламин, дипропиламин, триэтиламин, три-н-пропиламин и подобные соединения.

Кроме того, используемый в составе рассматриваемой установки реактор с внутренним контуром циркуляции оборудован, по меньшей мере, одним или двумя и более насосами, а также, по меньшей мере, одним или двумя и более перемешивающими устройствами.

Пригодными в принципе являются любые насосы, способные обеспечивать циркуляцию реакционной смеси в реакторе с внутренним контуром циркуляции.

Пригодными перемешивающими устройствами являются как перемешивающие системы с подвижными элементами, так и так называемые статические смесители с изменяющими направление течения неподвижными элементами. Пригодными статическими смесителями являются, например, перемешивающие устройства, которые обладают способностью выдерживать в рабочих условиях максимальное давление, составляющее, по меньшей мере, около 10 бар, например, по меньшей мере, около 15 бар или, по меньшей мере, около 20 бар без существенного снижения работоспособности. Подобные перемешивающие устройства могут быть выполнены из полимера или металла. Пригодными полимерами являются, например, поливинилхлорид, полипропилен, полиэтилен низкого давления, поливинилиденфторид, фторопласт или политетрафторэтилен. Металлические перемешивающие устройства могут быть выполнены, например, из никелевых сплавов, циркония, титана и подобных материалов. Пригодными являются также, например, прямоугольные смесители.

Катализатор в реактор с внутренним контуром циркуляции предпочтительно вводят после насоса и перед имеющимся в подобном реакторе перемешивающим устройством. Катализаторы для осуществления рассматриваемой реакции используют, например, в таких количествах, чтобы общая реакция протекала при показателе рН, составляющем не более 8, прежде всего не более около 7.5 или около 7. В предпочтительном варианте показатель рН во время реакции колеблется в примерном диапазоне от около 6,5 до около 7,5, например, от около 6,8 до около 7,2.

В соответствии с рассматриваемой технологией в качестве альтернативы подаче катализатора в реактор с внутренним контуром циркуляции, осуществляемой после насоса и перед перемешивающим устройством, катализатор в указанный реактор можно вводить также вместе с ацетоном. В этом случае катализатор перед введением в реактор с внутренним контуром циркуляции предпочтительно смешивают с ацетоном. Подобное перемешивание можно осуществлять, например, посредством смесителя с подвижными деталями или статического смесителя.

При осуществлении рассматриваемой реакции в реакторе с внутренним контуром циркуляции в непрерывном режиме может быть целесообразным выполнение выборочного или непрерывного анализа состояния реакционной смеси. Преимуществом подобного контроля является возможность при необходимости быстро реагировать на изменения состояния реакционной смеси. Наряду с этим предоставляется возможность максимально точного дозирования реагентов, что, в свою очередь, позволяет свести к минимуму потери выхода целевого продукта.

Подобный анализ осуществляют, например, путем отбора образцов из контура циркуляции реактора. Пригодными методами анализа, являются, например, измерение рН, измерение теплового эффекта или измерение состава реакционной смеси соответствующими методами спектроскопии.

Эффективный контроль степени превращения реагентов, качественных показателей и производственной безопасности возможен благодаря измерению отводимого из реакционной смеси тепла и сравнению результатов измерения с теоретически выделяющимся теплом.

При надлежащем выборе реактора с внутренним контуром циркуляции непосредственную реакцию в принципе можно осуществлять в помещенной в реактор с внутренним контуром циркуляции системе труб. Однако поскольку реакция протекает с выделением тепла, во избежание потерь выхода целевого продукта необходимо обеспечивать достаточно полное охлаждение, соответственно достаточно полный отвод теплоты реакции. Часто оказывается благоприятным осуществление реакции внутри теплообменника, предпочтительно внутри кожухотрубчатого теплообменника. Производительность соответствующего теплообменника зависит от количества подлежащего получению продукта. Для промышленного производства особенно пригодны теплообменники с примерным объемом, составляющим прежде всего от около 10 до около 40 м3. Предпочтительно используемыми кожухотрубчатыми теплообменниками являются теплообменники с рубашкой, в которую помещен омываемый охлаждающей жидкостью пучок труб, внутри которых перемещается жидкость. Теплопередачу между двумя указанными жидкостями можно регулировать, варьируя диаметр трубок, плотность их расположения внутри теплообменника и прочие параметры. В соответствии с рассматриваемой технологией реакцию в принципе можно осуществлять таким образом, чтобы реакционная смесь перемещалась внутри труб теплообменника самотеком и реакция протекала внутри этих труб, причем происходил отвод тепла от пучка труб к находящейся в рубашке жидкости.

Однако практичным и во многих случаях целесообразным оказывается пропускание реакционной смеси через рубашку теплообменника, в то время как используемая для охлаждения жидкость циркулирует внутри пучка труб. При этом во многих случаях для обеспечения более длительного времени пребывания реагентов в реакционной зоне и их более эффективного перемешивания предпочтительным оказывается распределение реакционной смеси в рубашке, достигаемое благодаря созданию сопротивления течению предпочтительно посредством отражательных перегородок.

При этом отношение внутреннего объема рубашки к внутреннему объему пучка труб в зависимости от конструктивного исполнения реактора может колебаться в примерном интервале от около 10:1 до около 1:10, причем внутренний объем рубашки предпочтительно превышает внутренний объем пучка труб (с учетом содержимого последнего).

Отвод тепла из реактора регулируют посредством соответствующего хладагента, например воды, таким образом, чтобы температура реакции находилась в примерных пределах от около 25 до около 45°С, прежде всего от около 30 до около 38°С, в особенности от около 33 до около 35°С.

Целевой продукт непрерывно выгружают из реактора с внутренним контуром циркуляции. Температура выгружаемого целевого продукта находится в указанном выше интервале и составляет, например, около 35°С. Выгруженный целевой продукт охлаждают в одном или нескольких теплообменниках, прежде всего в одном или нескольких пластинчатых теплообменниках. Для охлаждения подобных теплообменников можно использовать, например, рассол. Температура охлажденного продукта должна составлять от около 0 до 10°С, прежде всего от 1 до около 5°С. Целевой продукт предпочтительно переводят в емкость для хранения, который выполняет функцию буфера. Находящийся в этой емкости целевой продукт можно подвергать, например, дополнительному охлаждению, соответственно поддерживать его температуру на постоянном уровне, благодаря постоянному отбору частичного потока и его пропусканию через теплообменник, например пластинчатый теплообменник. В резервуаре для хранения может протекать постреакция.

Целевой продукт можно возвращать в емкость для его хранения в принципе любым методом. Однако в некоторых случаях предпочтительным является возвращение целевого продукта в емкость для его хранения, осуществляемая посредством включающей одну или несколько насадок системы таким образом, чтобы происходило соответствующее перемешивание хранящегося в емкости целевого продукта.

Кроме того, целевой продукт из емкости для хранения непрерывно отбирают в емкость для стабилизации. В емкости для стабилизации целевой продукт смешивают с соответствующей кислотой, например с серной кислотой. Подобным образом осуществляют деактивацию катализатора и устанавливают показатель рН реакционной смеси от около 1 до около 3, прежде всего около 2. Пригодной кислотой прежде всего является серная кислота, например серная кислота с содержанием H2SO4 от около 90 до около 105%, прежде всего от около 93 до около 98%.

Стабилизированный целевой продукт отбирают из резервуара для его стабилизации и направляют на стадию очистки. При этом часть отбираемого стабилизированного продукта можно возвращать в емкость для стабилизации, например, таким образом, чтобы обеспечить достаточно полное перемешивание посредством системы, состоящей из одной или нескольких насадок.

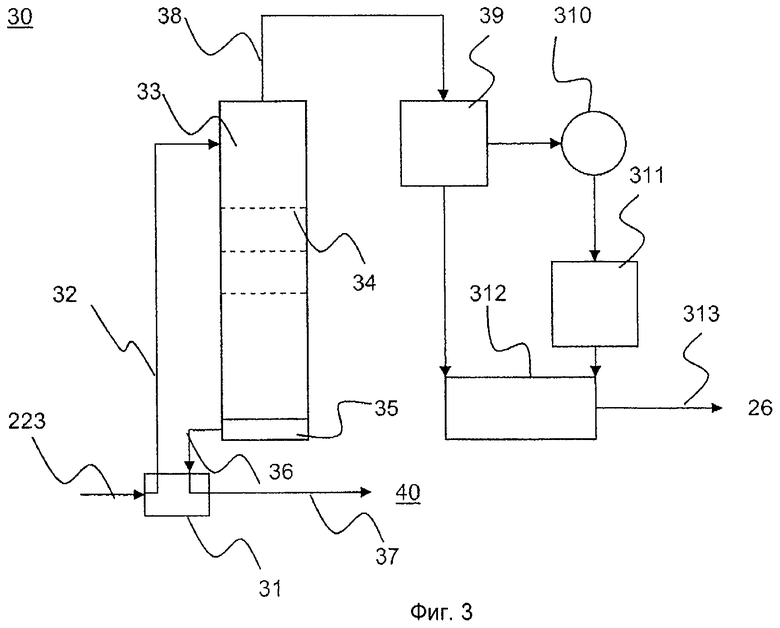

Переработка ацетонциангидрина

На другой технологической установке, которую можно использовать в соответствии с настоящим изобретением, ацетонциангидрин, полученный на предыдущей стадии, например путем взаимодействия ацетона с синильной кислотой, подвергают переработке дистилляцией. При этом стабилизированный сырой ацетонциангидрин освобождают в дистилляционной колонне от низкокипящих компонентов. Для подобной очистки можно использовать, например, единственную дистилляционную колонну. Однако очистку сырого ацетонциангидрина можно выполнять также в двух или более дистилляционных колоннах, используемых в комбинации с испарителем с падающей пленкой. Кроме того, можно использовать в комбинации два или более испарителя с падающей пленкой или также две или более дистилляционные колонны.

Температура сырого ацетонциангидрина, поступающего на дистилляцию из емкости для хранения, как правило, составляет от около 0 до около 15°С, например, от около 5 до около 10°С. Сырой ацетонциангидрин в принципе можно непосредственно вводить в дистилляционную колонну. Однако в отдельных случаях предпочтительным является первоначальное пропускание сырого охлажденного ацетонциангидрина через теплообменник, в котором он поглощает часть тепла уже подвергнутого дистилляционной очистке продукта. В соответствии с этим в другой форме исполнения рассматриваемой технологии сырой ацетонциангидрин нагревают в теплообменнике до температуры, составляющей от около 60 до 80°С.

Дистилляционную очистку ацетонциангидрина осуществляют в дистилляционной колонне с числом тарелок, предпочтительно составляющем более десяти, или в каскаде из двух или более подобных дистилляционных колонн. Для обогрева куба дистилляционных колонн предпочтительно используют водяной пар. В предпочтительном варианте температура куба не превышает 140°С, причем особенно высоких выходов и высокой степени очистки ацетонциангидрина достигают в том случае, если температура куба не превышает около 130°С или около 110°С. Речь при этом идет о температуре стенок куба дистилляционной колонны.

Сырой ацетонциангидрин поступает в верхнюю треть дистилляционной колонны. Дистилляцию предпочтительно осуществляют при пониженном давлении, например от около 50 до около 900 мбар, прежде всего от около 50 до около 250 мбар, причем особенно хороших результатов достигают, если давление находится в интервале от 50 до около 150 мбар.

Из верхней части дистилляционной колонны отбирают газообразные примеси, прежде всего ацетон и синильную кислоту, которые охлаждают в теплообменнике или каскаде, состоящем из двух или более теплообменников. Предпочтительно используют охлаждение рассолом с температурой от около 0 до около 10°С. Это позволяет сконденсировать газообразные компоненты паров. Первую ступень конденсации можно осуществлять, например, при нормальном давлении. Однако в некоторых случаях возможным и предпочтительным является реализация первой ступени конденсации при пониженном давлении, предпочтительно соответствующем давлению дистилляции. Конденсат поступает в охлаждаемый приемный резервуар, в котором он остывает до температуры от около 0 до около 15°С, прежде всего от около 5 до около 10°С.

Несконденсировавшиеся на первой ступени газообразные соединения удаляют из зоны пониженного давления посредством вакуумного насоса. Для этой цели в принципе можно использовать любые вакуумные насосы. Однако во многих случаях предпочтительным является использование вакуумного насоса, конструкция которого не позволяет жидким примесям проникать в газовый поток. Предпочтительным, например, является использование «сухих» вакуумных насосов.

Газовый поток, отбираемый со стороны нагнетания насоса, пропускают через другой теплообменник, предпочтительно охлаждаемый рассолом, с температурой от около 0 до около 15°С. Сконденсированные компоненты также направляют в сборник, содержащий полученные в условиях вакуумной конденсации конденсаты. Конденсацию со стороны нагнетания вакуумного насоса можно осуществлять, например, посредством теплообменника, а также каскада, состоящего из двух или более параллельно соединенных теплообменников. Остающиеся после этой ступени конденсации газообразные вещества направляют на любую дальнейшую переработку, например на термическую утилизацию.

Собранные конденсаты можно использовать по любому назначению. Однако с экономической точки зрения чрезвычайно благоприятным является их возвращение на стадию получения ацетонциангидрина. При этом конденсаты предпочтительно вводят в одну или несколько точек реактора с внутренним контуром циркуляции, допускающих возможность подобного введения. Конденсаты в принципе могут обладать любой композицией, если она не препятствует получению ацетонциангидрина. Однако в большинстве случаев преобладающее количество конденсата состоит из ацетона и синильной кислоты в мольном соотношении от около 2:1 до около 1:2 и чаще всего около 1:1.

Отбираемый из куба дистилляционной колонны ацетонциангидрин сначала охлаждают в первом теплообменнике посредством пропускаемого через него холодного потока, направляемого на очистку сырого ацетонциангидрина до температуры, составляющей от около 40 до около 80°С. Затем ацетонциангидрин посредством, по меньшей мере, одного другого теплообменника охлаждают до температуры, составляющей от около 30 до около 35°С и при необходимости направляют на промежуточное хранение.

Амидирование

На другой технологической установке, часто предусматриваемой для получения метакриловой кислоты или сложных эфиров метакриловой кислоты, ацетонциангидрин подвергают гидролизу. При этом в результате протекающих на различных температурных ступенях реакций в качестве целевого продукта образуется метакриламид.

Гидролиз ацетонциангидрина осуществляют известными специалистам методом, предусматривающим его взаимодействие с концентрированной серной кислотой. Указанное взаимодействие протекает с экзотермическим эффектом, в связи с чем в предпочтительном варианте теплоту реакции отводят из реакционной системы.

Реакцию в данном случае также можно осуществлять в периодическом или непрерывном режиме. Во многих случаях предпочтительной является непрерывная технология. В случае непрерывной технологии оптимальным является использование реактора с внутренним контуром циркуляции. Реакцию можно осуществлять, например, в единственном реакторе с внутренним контуром циркуляции. Однако предпочтительным является осуществление реакции в каскаде, состоящем из двух или более реакторов с внутренним контуром циркуляции.

В реакторе с внутренним контуром циркуляции, пригодном для осуществления рассматриваемой технологии, предусматривают одну или несколько точек ввода ацетонциангидрина, одну или несколько точек ввода концентрированной серной кислоты, один или несколько газоотделителей, один или несколько теплообменников и одно или несколько смесительных устройств, а также часто используемый для транспортирования потоков насос.

Как указано выше, гидролиз ацетонциангидрина серной кислотой с образованием метакриламида является экзотермической реакцией. По меньшей мере основная теплота реакции подлежит отведению из реакционной системы, поскольку повышение температуры гидролиза приводит к снижению выхода целевого продукта. Для быстрого и полного отведения теплоты реакции в принципе можно использовать соответствующие теплообменники. Однако слишком быстрое охлаждение реакционной смеси следует рассматривать как недостаток, поскольку для достаточно полного теплообмена необходима достаточно высокая теплопередача. Сильное увеличение вязкости реакционной смеси по мере снижения температуры, с одной стороны, затрудняет циркуляцию, соответственно течение соответствующей смеси через реактор с внутренним контуром циркуляции, а с другой стороны, препятствует достаточно полному отводу теплоты реакции.

Кроме того, при слишком низких температурах реакционной смеси может происходить кристаллизация содержащихся в ней компонентов в теплообменниках. Кристаллизация обусловливает дополнительное ухудшение теплопередачи, в свою очередь, однозначно приводящее к снижению выхода целевого продукта. Наряду с этим реагенты могут поступать в реактор с внутренним контуром циркуляции в неоптимальных количествах, что приводит к снижению общей эффективности технологии.

В соответствии с рассматриваемой технологией часть ацетонциангидрина (предпочтительно примерно от двух третей до трех четвертей от соответствующего объемного потока) направляют в первый реактор с внутренним контуром циркуляции. Первый реактор с внутренним контуром циркуляции предпочтительно оборудован одним или несколькими теплообменниками, одним или несколькими насосами, одним или несколькими смесительными устройствами и одним или несколькими газоотделителями. Расход циркуляционных потоков, пропускаемых через первый реактор с внутренним контуром циркуляции, предпочтительно составляет от около 50 до 650 м3/ч, предпочтительно от 100 до 500 м3/ч и наиболее предпочтительно от около 150 до 450 м3/ч. Расход циркуляционных потоков, пропускаемых, по меньшей мере, через один другой реактор с внутренним контуром циркуляции, следующий за первым реактором с внутренним контуром циркуляции, предпочтительно составляет от около 40 до 650 м3/ч, предпочтительно от 50 до 500 м3/ч и наиболее предпочтительно от около 60 до 350 м3/ч. Перепад температур в теплообменниках предпочтительно составляет от около 1 до 20°С, особенно предпочтительно от около 2 до 7°С.

Ацетонциангидрин в принципе можно вводить в любую точку реактора с внутренним контуром циркуляции. Однако предпочтительным является его введение в смесительное устройство, например в смеситель с подвижными элементами, статический смеситель или эффективно перемешиваемую зону реактора. Серную кислоту предпочтительно вводят перед подачей ацетонциангидрина. Серную кислоту можно вводить также в любое место реактора с внутренним контуром циркуляции.

Соотношение между реагентами в реакторе с внутренним контуром циркуляции регулируют таким образом, чтобы обеспечить избыток серной кислоты. Мольное отношение серной кислоты к ацетонциангидрину в первом реакторе с внутренним контуром циркуляции составляет от около 1,8:1 до около 3:1, в последнем реакторе с внутренним контуром циркуляции оно составляет от около 1,3:1 до около 2:1.

В некоторых случаях предпочтительным является поддержание указанного избытка серной кислоты при протекании реакции в реакторе с внутренним контуром циркуляции. При этом серную кислоту можно использовать, например, в качестве растворителя и поддерживать низкую вязкость реакционной смеси, что позволяет обеспечить эффективное отведение теплоты реакции и более низкую температуру реакционной смеси. Благодаря этому можно значительно повысить выход целевого продукта. Температура реакционной смеси составляет от около 90 до около 120°С.

Отвод тепла из реактора с внутренним контуром циркуляции обеспечивают посредством одного или нескольких теплообменников. При этом в предпочтительном варианте теплообменник снабжают соответствующими датчиками для регулирования холодопроизводительности, что способствует необходимому по указанным выше причинам предотвращению слишком сильного охлаждения реакционной смеси. Так, например, предпочтительным является дискретное или непрерывное измерение теплопередачи в теплообменнике или теплообменниках и приведение ее в соответствие с холодопроизводительностью теплообменника или теплообменников. Подобное согласование можно выполнять, например, путем варьирования типа хладагента. Кроме того, можно обеспечивать соответствующее нагревание реакционной смеси путем соответствующего варьирования подачи реагентов и генерирования большего количества теплоты реакции. Можно также комбинировать оба эти варианта. Реактор с внутренним контуром циркуляции следует снабжать также, по меньшей мере, одним газоотделителем. Посредством газоотделителя отбирают непрерывно образующийся в реакторе с внутренним контуром циркуляции целевой продукт. Кроме того, посредством газоотделителя можно выводить из реакционного объема реакционные газы. Основным компонентом реакционных газов является монооксид углерода. Продукт, отбираемый из реактора с внутренним контуром циркуляции, предпочтительно направляют во второй реактор с внутренним контуром циркуляции. Во втором реакторе с внутренним контуром циркуляции содержащую серную кислоту и амид метакриловой кислоты реакционную смесь, полученную в результате осуществления реакции в первом реакторе с внутренним контуром циркуляции, подвергают взаимодействию с оставшимся частичным потоком ацетонциангидрина. При этом избыток серной кислоты из первого реактора с внутренним контуром циркуляции или, по меньшей мере, часть избыточной серной кислоты подвергают взаимодействию с ацетонциангидрином, сопровождаемому дополнительным образованием амида метакриловой кислоты. Преимущество осуществления реакции в двух или более реакторах с внутренним контуром циркуляции состоит в том, что в связи с избытком серной кислоты в первом реакторе с внутренним контуром циркуляции возрастает пригодность реакционной смеси для перекачки, а следовательно, повышаются теплопередача и выход целевого продукта. Второй реактор с внутренним контуром циркуляции также снабжают, по меньшей мере, одним смесительным устройством, по меньшей мере, одним теплообменником и, по меньшей мере, одним газоотделителем. Температура реакции, протекающей во втором реакторе с внутренним контуром циркуляции, составляет также от около 90 до около 120°С.

Проблемы пригодности реакционной смеси для перекачки, теплопередачи и максимально возможного снижения температуры реакции в первом реакторе с внутренним контуром циркуляции равным образом относятся и к любому другому реактору с внутренним контуром циркуляции. В связи с этим в соответствии с предпочтительной формой исполнения изобретения второй реактор с внутренним контуром циркуляции также снабжают теплообменником, холодопроизводительность которого можно регулировать посредством соответствующих датчиков.

Ацетонциангидрин также подают в соответствующее смесительное устройство, предпочтительно в статический смеситель или в эффективно перемешиваемую зону.

Продукт, отбираемый из сепаратора (прежде всего из газоотделителя) второго реактора с внутренним контуром циркуляции, для полного превращения исходных реагентов и образования амида метакриловой кислоты нагревают до температуры, составляющей примерно от около 130 до около 180°С.

Нагревание указанного продукта предпочтительно осуществляют таким образом, чтобы достичь максимальной температуры в течение возможно более короткого промежутка времени, составляющего, например, от около одной до около тридцати минут, особенно от около двух до около восьми минут или от около трех до около пяти минут. Для этого в принципе можно использовать любую аппаратуру для нагревания продукта до указанной температуры в течение указанного времени. Так, например, нагревание можно осуществлять благодаря общепринятому использованию электрической энергии или водяного пара. Не исключается также возможность нагревания продукта посредством электромагнитного излучения, например микроволн.

В некоторых случаях нагревание предпочтительно осуществляют в теплообменнике с упорядоченными в две или более ступени трубными витками, которые предпочтительно могут представлять собой, по меньшей мере, сдвоенную противоточную систему. Благодаря этому реакционную смесь быстро нагревают до температуры от около 130 до 180°С.

Теплообменник может быть скомбинирован, например, с одним или более газоотделителем. Так, например, реакционную смесь можно направлять в газоотделитель после пропускания через первый трубный виток. Это позволяет выделять из реакционной смеси, например, образующиеся во время реакции газообразные компоненты. Направлять в газоотделитель можно также реакционную смесь, пропущенную через второй трубный виток. Кроме того, предпочтительным может быть пропускание через газоотделитель реакционной смеси как после первого, так и после второго трубного витка.

Температура полученного указанным образом раствора амида, как правило, превышает 100°С и обычно составляет от около 130 до 180°С.

Образующиеся в результате амидирования газообразные соединения можно утилизировать в принципе любым методом или направлять на дальнейшую переработку. Однако в некоторых случаях может быть предпочтительным объединение соответствующих газов в общем трубопроводе таким образом, чтобы их можно было подвергать дальнейшему транспортированию непрерывно или при необходимости под давлением, например давлением пара.

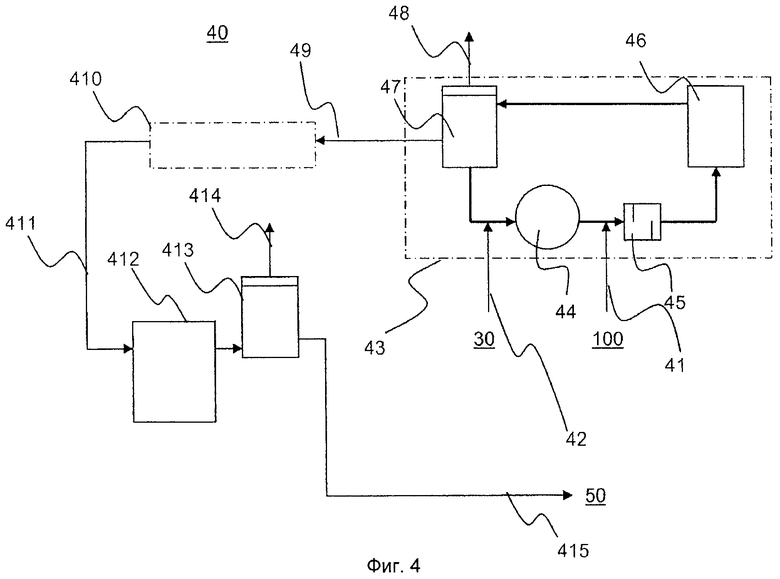

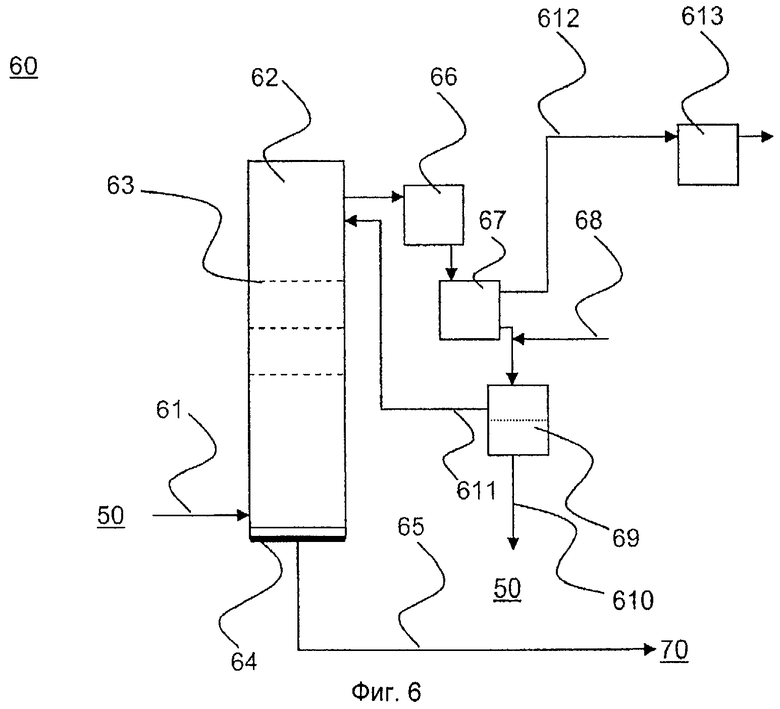

Этерификация

Другим технологическим узлом, используемым для осуществления предлагаемого в изобретении способа, является установка для гидролиза амида метакриловой кислоты до метакриловой кислоты и одновременной этерификации последней, приводящей к образованию сложных эфиров метакриловой кислоты. Подобный процесс можно осуществлять в одном или нескольких реакционных резервуарах, обогреваемых, например, водяным паром. Этерификацию во многих случаях предпочтительно осуществляют, по меньшей мере, в двух последовательно соединенных реакционных резервуарах, однако ее можно осуществлять также в трех или четырех или более последовательно соединенных реакционных резервуарах. При этом раствор амида метакриловой кислоты вводят в реакционный резервуар, соответственно в первый реакционный резервуар каскада, включающего два или более подобных реакционных резервуара.

Предпочтительным часто является осуществление этерификации в каскаде, состоящем из двух или более реакционных резервуаров. В связи с этим ниже рассматривается исключительно данный вариант осуществления этерификации.

В соответствии с рассматриваемой технологией раствор амида, который может быть получен в результате описанного выше процесса амидирования, можно вводить, например, в первый реакционный резервуар. Первый реакционный резервуар обогревают, например, водяным паром. Поступающий в него раствор амида, как правило, обладает повышенной температурой, составляющей, например, от около 100 до около 180°С, которая в основном соответствует температуре раствора амида на выходе с рассмотренной выше стадии амидирования. Кроме того, в реакционный резервуар поступает алканол, который можно использовать для этерификации.

В принципе пригодными являются любые неразветвленные или разветвленные, насыщенные или ненасыщенные алканолы с от 1 до около 4 атомами углерода, причем особенно предпочтительным алканолом является метанол. Наряду с этим прежде всего в случае переэтерификации возможно совместное использование указанных алканолов со сложными эфирами метакриловой кислоты.

Кроме того, в реакционный резервуар поступает вода в таком количестве, чтобы ее концентрация в этом резервуаре составляла от около 13 до около 26% мас., прежде всего от около 18 до около 20% мас.

Расход поступающего в реакционный резервуар раствора амида и алканола регулируют таким образом, чтобы мольное отношение амида к алканолу составляло от около 1:1,4 до около 1:1,6. В случае использования каскада резервуаров вводимый алканол можно распределять таким образом, чтобы мольное отношение амида к алканолу в первом реакционном резервуаре составляло от около 1:1,1 до около 1:1,4, а на следующей ступени реакции от около 1:0,05 до около 1:0,3. Направляемый на этерификацию алканол может являться так называемым свежим алканолом, а также алканолом, содержащимся в возвращаемых со стадии переработки потоках, и при необходимости также алканолом, содержащимся в возвращаемой из процесса отпаривания смеси продуктов.

Направляемая в первый реакционный резервуар вода в принципе может обладать любым происхождением при условии, что в ней отсутствуют ингредиенты, оказывающие отрицательное влияние на процесс этерификации или последующие технологические стадии. Так, например, в резервуар можно подавать деминерализованную или артезианскую воду. Однако в реакционный резервуар можно подавать также смесь воды с органическими соединениями, образующуюся, например, при очистке метакриловой кислоты или сложных эфиров метакриловой кислоты. В предпочтительном варианте реализуемой в рассматриваемом случае технологии в реакционный резервуар, по меньшей мере частично, поступает смесь воды с указанными органическими соединениями.

При осуществлении процесса этерификации в каскаде, состоящем из двух или более реакционных резервуаров, в принципе возможны раздельное выведение образующихся газообразных веществ, прежде всего сложных эфиров метакриловой кислоты, из соответствующих реакционных резервуаров и их последующая подача на стадию очистки. Однако при использовании каскада, состоящего из двух или более реакционных резервуаров, в некоторых случаях предпочтительной является непосредственная подача газообразных продуктов из первого реакционного резервуара во второй реакционный резервуар без промежуточной очистки. Преимущество подобной технологии состоит в отсутствии необходимости предотвращения часто происходящего в первом резервуаре сильного пенообразования, что требует соответствующего дорогостоящего аппаратурного оформления. В случае непосредственной подачи газообразных продуктов из первого реакционного резервуара во второй реакционный резервуар образующаяся в первом резервуаре и в некоторых случаях увлекаемая потоком пена просто оказывается в реакционном объеме второго резервуара. Поскольку во втором резервуаре, как правило, происходит гораздо менее выраженное ценообразование, необходимость в его оснащении пеногасящей аппаратурой отсутствует.

В находящийся после первого реакционного резервуара второй реакционный резервуар поступают перелив из первого реакционного резервуара и образующиеся в первом реакционном резервуаре или присутствующие в нем газообразные вещества. Во второй реакционный резервуар и при необходимости используемый последующий реакционный резервуар направляют также метанол. При этом в предпочтительном варианте количество метанола, направляемого в каждый последующий реакционный резервуар, снижается по сравнению с количеством метанола, подаваемого в предшествующий реакционный резервуар, по меньшей мере на 10%. Концентрация воды во втором реакционном резервуаре, а также в других реакционных резервуарах может отличаться от ее концентрации в первом реакционном резервуаре, однако соответствующее различие зачастую является незначительным.

Образующиеся во втором реакционном резервуаре пары выводят и направляют в куб дистилляционной колонны.

В случае осуществления этерификации в каскаде, состоящем из трех или более реакционных резервуаров, перелив второго резервуара переводят в третий резервуар, а перелив третьего резервуара в при необходимости имеющийся четвертый резервуар. Дополнительные реакционные резервуары также обогревают водяным паром. Температуру в третьем резервуаре и при необходимости имеющемся четвертом резервуаре предпочтительно устанавливают от около 120 до около 140°С.

Пары из реакционных резервуаров направляют в дистилляционную колонну, предпочтительно в ее нижнюю часть. Пары содержат азеотропную смесь, состоящую из водяного пара-носителя, сложного эфира метакриловой кислоты и алканола, и в зависимости от используемого алканола обладают температурой от около 60 до около 120°С, например от около 70 до около 90°С в случае применения метанола. В дистилляционной колонне газообразный сложный эфир метакриловой кислоты отделяют от паров компонентов, кипящих при более высоких температурах. Высококипящие фракции (главным образом метакриловую кислоту, сложный эфир гидроксиизомасляной кислоты и воду) возвращают в первый реакционный резервуар. Сложный эфир метакриловой кислоты выводят из верхней части дистилляционной колонны и охлаждают в теплообменнике или каскаде, состоящем из двух или более теплообменников. В отдельных случаях целесообразным является охлаждение сложного эфира метакриловой кислоты, по меньшей мере, в двух теплообменниках, в первом из которых осуществляют конденсацию водой и охлаждение конденсата до температуры от около 60 до около 30°С, в то время как во втором рассольном теплообменнике его охлаждают до температуры, составляющей от около 5 до около 15°С. Часть охлаждаемого водой конденсата можно возвращать в качестве флегмы в колонну с целью регулирования концентрации. Образующийся сложный эфир метакриловой кислоты можно охлаждать также в каскаде, состоящем более чем из двух теплообменников. При этом, например, сначала можно выполнить охлаждение в двух последовательно соединенных охлаждаемых водой теплообменниках, а затем осуществить дальнейшее охлаждение в соответствующем теплообменнике, охлаждаемом рассолом.

Так, например, в соответствии с предлагаемым в изобретении способом образующийся сложный эфир метакриловой кислоты в газообразном состоянии можно охладить в первом теплообменнике с водяным охлаждением. Затем сконденсировавшиеся и несконденсировавшиеся соединения направляют во второй теплообменник с водяным охлаждением, в котором происходит дальнейшая конденсация. Вместо этого газообразные соединения можно направлять, например, в отдельный теплообменник с рассольным охлаждением. Затем образовавшийся в этом охлаждаемом рассолом теплообменнике конденсат вводят в поток дистиллята, в то время как остающиеся газообразные вещества могут быть направлены на дальнейшую переработку или на утилизацию. Конденсат сложного эфира метакриловой кислоты из второго охлаждаемого водой теплообменника охлаждают в теплообменнике с водяным или рассольным охлаждением до температуры ниже 15°С, предпочтительно от около 8 до около 12°С. Данная операция охлаждения может привести к тому, что образующийся сложный эфир метакриловой кислоты будет содержать гораздо меньшее количество муравьиной кислоты. Охлажденный конденсат затем направляют на разделение фаз. На стадии разделения фаз органическую фазу (сложный эфир метакриловой кислоты) отделяют от водной фазы. Водную фазу, которая помимо воды может содержать органические соединения со стадии дистилляции, прежде всего алканол, в принципе можно использовать по любому назначению. Однако в предпочтительном варианте, как указано выше, подобную смесь воды с органическими соединениями можно возвращать в процесс этерификации, подавая ее в первый реакционный резервуар.

Отделенную органическую фазу направляют на промывку. При этом сложный эфир метакриловой кислоты промывают деминерализованной водой. Выделенную в сепараторе водную фазу стадии промывки, которая содержит смесь воды с органическими соединениями, прежде всего с алканолом, в принципе также можно использовать по любому назначению. Однако с экономической точки зрения более предпочтительным является возвращение этой водной фазы на стадию этерификации, например ее подача в первый реакционный резервуар.

Поскольку сложные эфиры метакриловой кислоты обладают выраженной склонностью к полимеризации, во многих случаях предпочтительным является обеспечение условий этерификации метакриловой кислоты, исключающих подобную полимеризацию.

Полимеризация метакриловой кислоты или сложных эфиров метакриловой кислоты на установках для их синтеза часто происходит, во-первых, из-за низкой скорости течения этих соединений, что обусловливает возможность образования соответствующих застойных зон, в которых метакриловая кислота или сложные эфиры метакриловой кислоты могут в течение длительного времени контактировать с инициатором полимеризации, а следовательно, вступать в полимеризацию.

Предпочтительным методом предотвращения полимеризации метакриловой кислоты или сложных эфиров метакриловой кислоты является повышение скорости течения соответствующих потоков в максимально возможном числе областей системы, в которых потенциально возможно образование застойных зон. Наряду с этим может быть предпочтительным совмещение потока метакриловой кислоты, соответственно сложного эфира метакриловой кислоты, с пригодными стабилизаторами, которое осуществляют таким образом, чтобы в максимальной степени предотвратить полимеризацию указанных соединений.

С этой целью в соответствии с рассматриваемой технологией материальные потоки в принципе могут быть совмещены со стабилизаторами таким образом, чтобы в максимальной степени ограничить их полимеризацию на самой установке. Для этого прежде всего ту область установки, в которой метакриловая кислота, соответственно сложный эфир метакриловой кислоты, во время или после дистилляции находится в высоких концентрациях, снабжают соответствующими стабилизаторами.

Так, например, целесообразным является введение стабилизатора в отбираемый из верхней части дистилляционной колонны поток сложного эфира метакриловой кислоты. Кроме того, предпочтительной является промывка узлов установки, в которых метакриловая кислота или сложный эфир метакриловой кислоты циркулируют с температурой выше около 20°С, предпочтительно составляющей от около 20 до около 120°С, раствором стабилизатора в сложном эфире метакриловой кислоты. Так, например, часть образующегося в теплообменниках конденсата вместе с пригодным стабилизатором возвращают в верхнюю часть дистилляционной колонны таким образом, чтобы внутренняя поверхность колонны постоянно орошалась стабилизированным сложным эфиром метакриловой кислоты или стабилизированной метакриловой кислотой. Подобное орошение предпочтительно осуществляют таким образом, чтобы избежать образования в верхней части колонны застойных зон, в которых существует опасность полимеризации метакриловой кислоты или сложного эфира метакриловой кислоты. Обработке стабилизированным раствором метакриловой кислоты или сложного эфира метакриловой кислоты, осуществляемой таким образом, чтобы избежать формирования застойных зон, можно подвергать также и сами теплообменники.

Кроме того, в соответствии с предлагаемым в изобретении способом предпочтительным является, например, пропускание через установку для этерификации содержащих монооксид углерода отходящих газов, образующихся на предыдущих стадиях, прежде всего отходящего газа стадии амидирования, который пропускают через указанную установку вместе с водяным паром. Подобным образом реализуют повторную очистку газообразной смеси от соединений, которые могут быть выделены в виде твердого вещества или жидкости. Накапливаемые в едином месте соединения подобного типа можно направлять на дальнейшую переработку или утилизацию.

Полученный в результате этерификации и последующей предварительной очистки метилметакрилат, соответственно сложный эфир метакриловой кислоты, или полученную метакриловую кислоту направляют на стадию дальнейшей обработки. Отходом процесса этерификации является разбавленная серная кислота, которую также можно направлять на дальнейшую переработку.

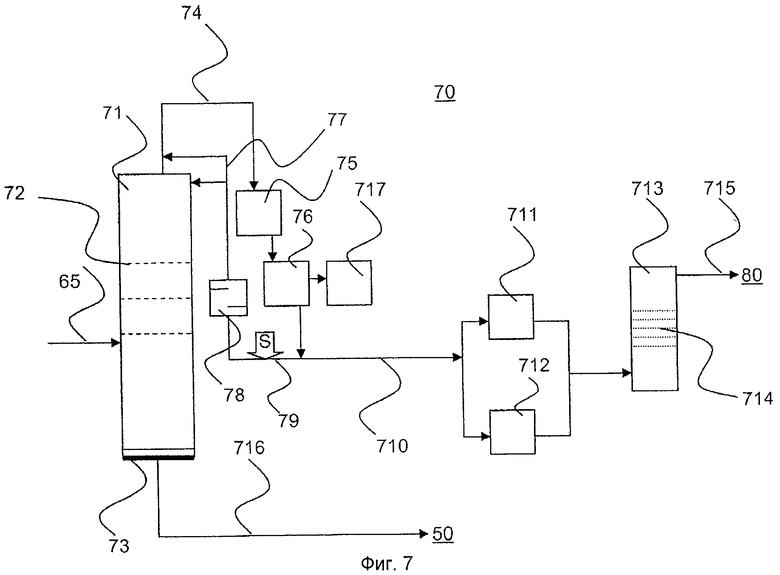

Предварительная очистка сложного эфира или кислоты

Ниже рассматривается технологическая установка предварительной очистки метакриловой кислоты или сложных эфиров метакриловой кислоты, которую можно осуществлять в соответствии с предлагаемым в изобретении способом. С целью получения максимально чистых целевых продуктов сырую метакриловую кислоту или сырой сложный эфир метакриловой кислоты в принципе можно подвергать дополнительной очистке. На соответствующей технологической установке можно осуществлять, например, одноступенчатую очистку указанных продуктов. Однако во многих случаях предпочтительной является, по меньшей мере, двухступенчатая очистка, на первой ступени которой осуществляют рассматриваемую ниже предварительную очистку, состоящую в извлечении из целевого продукта низкокипящих компонентов. Для этого сырой сложный эфир метакриловой кислоты или сырую метакриловую кислоту сначала вводят в дистилляционную колонну, в которой могут быть выделены низкокипящие компоненты и вода. Сырой сложный эфир метакриловой кислоты вводят в верхнюю половину подобной дистилляционной колонны. Куб колонны обогревают водяным паром, например, таким образом, чтобы температура его стенок составляла от около 50 до около 120°С. Дистилляцию осуществляют под вакуумом. Давление в колонне в случае дистилляционной очистки сложного эфира предпочтительно составляет от около 100 до около 600 мбар. Давление в колонне в случае дистилляционной очистки метакриловой кислоты предпочтительно составляет от около 40 до около 300 мбар.

Из верхней части дистилляционной колонны отбирают низкокипящие компоненты. Подобными компонентами прежде всего являются, например, простые эфиры, ацетон и метилформиат. Соответствующие пары конденсируют в одном или нескольких теплообменниках. При этом в некоторых случаях целесообразно сначала выполнить конденсацию паров, например, в двух последовательно соединенных теплообменниках, охлаждаемых водой. Однако не исключается возможность использования для этой цели единственного теплообменника. Для повышения скорости течения и предотвращения образования стационарных фаз теплообменники предпочтительно находятся в вертикальном рабочем положении, причем предпочтительным является максимально полное смачивание. После охлаждаемого водой теплообменника (охлаждаемых водой теплообменников) может следовать теплообменник, охлаждаемый рассолом, или каскад, состоящий из двух или более охлаждаемых рассолом теплообменников. В каскаде теплообменников осуществляют конденсацию паров, в конденсат вводят стабилизатор и направляют его, например, в аппарат для разделения фаз. Поскольку пары могут содержать воду, соответствующую водную фазу утилизируют или направляют на дальнейшую переработку. Одним из возможных вариантов подобной переработки является, например, возвращение водной фазы в процесс этерификации, например, на рассмотренную выше стадию этерификации. Возвращаемую водную фазу предпочтительно вводят в первый реакционный резервуар стадии этерификации.

Отделенную органическую фазу в качестве флегмы возвращают в верхнюю часть дистилляционной колонны. Часть органической фазы можно использовать также для орошения верхних зон теплообменников и верхней части дистилляционной колонны. Поскольку отделенная органическая фаза содержит стабилизатор, подобное орошение позволяет эффективно предотвращать образование застойных зон. Наряду с этим присутствие стабилизатора блокирует склонность выделенных в дистилляционной колонне паров к полимеризации.

Полученный в теплообменниках поток конденсата предпочтительно смешивают с деминерализованной водой таким образом, чтобы в сепараторе происходило достаточно полное разделение фаз.

Газообразные соединения, остающиеся после конденсации в каскаде теплообменников, могут быть подвергнуты повторной конденсации в одном или нескольких дополнительных теплообменниках при предпочтительном использовании для создания разрежения пароструйного эжектора. С экономической точки зрения подобная дополнительная конденсация является целесообразной не только для выделения газообразных соединений стадии предварительной очистки. Так, например, на подобную дополнительную конденсацию можно направлять другие газообразные соединения, полученные при основной очистке сложных эфиров метакриловой кислоты. Преимущество подобного варианта, в частности, состоит в том, что он позволяет в рамках предварительной очистки еще раз перевести в очистную колонну через фазовый сепаратор фракцию сложных эфиров метакриловой кислоты, которая не была сконденсирована на стадии основной очистки. Это позволяет, например, обеспечить максимальный выход и максимально низкие потери сложного эфира метакриловой кислоты. Кроме того, благодаря выбору надлежащего конструктивного исполнения соответствующих дополнительных теплообменников и надлежащего режима их эксплуатации можно регулировать состав выходящего из них вторичного газа, прежде всего содержание легкокипящих соединений.

В связи с подачей воды на операцию предварительной очистки сложного эфира метакриловой кислоты содержание воды при этерификации и концентрация низкокипящих компонентов в сыром метилметакрилате могут непрерывно возрастать. Во избежание этого в предпочтительном варианте часть вводимой в систему воды следует предпочтительно непрерывно выводить из системы. Количество выводимой из системы воды по порядку величины в принципе, например, может соответствовать количеству воды, вводимой в систему при выполнении предварительной очистки. Водная фаза, отделяемая в аппарате для разделения фаз, обычно содержит органические компоненты. В связи с этим может быть предпочтительной подача этой воды на утилизацию, осуществляемую с одновременным полезным использованием содержащихся в ней органических веществ.

Так, например, предпочтительной является подача подобной содержащей органические вещества воды в топочную камеру при осуществлении операции расщепления серной кислоты. Подобным образом можно, по меньшей мере частично, использовать ее теплотворную способность, обусловленную присутствием окисляемых ингредиентов. Кроме того, благодаря этому нередко удается избежать дорогостоящей утилизации содержащей органические вещества воды.

Тонкая очистка сложного эфира метакриловой кислоты

С целью тонкой очистки сложного эфира метакриловой кислоты соответствующий продукт, подвергнутый предварительной очистке, направляют на повторную дистилляцию. При этом сырой сложный эфир метакриловой кислоты освобождают в дистилляционной колонне от высококипящих компонентов, получая чистый сложный эфир метакриловой кислоты. Для этого сырой сложный эфир метакриловой кислоты одним из известных специалистам методом вводят в нижнюю половину дистилляционной колонны.

Дистилляционная колонна в принципе может обладать любой пригодной с точки зрения специалистов конструкцией. Однако в отношении степени чистоты получаемого продукта предпочтительным во многих случаях является использование дистилляционной колонны с насадкой одного или нескольких типов, которая отвечает, например, следующими требованиям.

Колонна (равно как и трубопроводы для пропускания сложных эфиров метакриловой кислоты) должна быть сконструирована таким образом, чтобы в ней могло возникать максимально незначительное количество так называемых мертвых зон. Наличие мертвых зон обусловливает сравнительно продолжительное время пребывания сложного эфира метакриловой кислоты в дистилляционной колонне, что способствует его нежелательной полимеризации. Последняя, в свою очередь, приводит к убыточным производственным простоям и необходимости выполнения дорогостоящих операций очистки покрытых слоем полимера деталей колонны. Образованию мертвых зон можно противодействовать, в частности, обеспечивая постоянную заполненность колонны достаточным количеством жидкости, благодаря чему ее внутренние поверхности, прежде всего встроенные элементы, такие как насадка, постоянно омываются жидкостью, причем подобное заполненное состояние обеспечивают как благодаря соответствующему конструктивному исполнению колонны, так и благодаря надлежащему режиму ее эксплуатации. Так, например, колонны могут быть оснащены распыляющими устройствами для орошения встроенных в них элементов. Кроме того, встроенные элементы можно соединять друг с другом таким образом, чтобы уменьшить вероятность образования мертвых зон, а лучше всего вовсе избежать их возникновения. С этой целью встроенные элементы можно соединять друг с другом и с колонной посредством прерывистых соединительных швов. На один погонный метр подобных прерывистых соединительных швов приходится, по меньшей мере, около 2, предпочтительно, по меньшей мере, около 5 и особенно предпочтительно, по меньшей мере, около 10 разрывов. Длина подобных разрывов может быть выбрана таким образом, чтобы она составляла, по меньшей мере, около 10%, предпочтительно, по меньшей мере, около 20%, особенно предпочтительно, по меньшей мере, около 50% и в общем случае не более 95% от длины соединительных швов. Другим возможным техническим мероприятием является такое конструктивное исполнение внутренних зон колонны, прежде всего зон, контактирующих со сложными эфирами метакриловой кислоты, чтобы в горизонтальной плоскости располагалось менее около 50%, предпочтительно менее около 25% и особенно предпочтительно менее около 10% всех поверхностей, прежде всего поверхностей встроенных элементов. Так, например, питающие патрубки, находящиеся во внутреннем объеме колонны, могут обладать коническими или скошенными поверхностями. Другое возможное техническое решение заключается в том, чтобы во время эксплуатации колонны в ее кубе находилось как можно меньшее количество жидкого сложного эфира метакриловой кислоты и при этом не происходил перегрев подобного минимального количества эфира, возможность которого не исключена несмотря на умеренную температуру его испарения и большую площадь поверхности испарения. В соответствующем предпочтительном варианте примерное количество кубовой жидкости составляет от около 0,1 до 15%, предпочтительно от около 1 до 10% от общего количества находящегося в колонне сложного эфира метакриловой кислоты. Указанные выше технические мероприятия могут быть реализованы также в случае дистилляции метакриловой кислоты.

При очистке сложного эфира метакриловой кислоты содержащиеся в нем высококипящие компоненты отделяют от основного продукта путем дистилляции. Куб соответствующей колонны обогревают водяным паром. При этом примерная температура в кубе предпочтительно составляет от около 50 до около 80°С, прежде всего от около 60 до около 75°С, при температуре стенок куба, составляющей менее около 120°С.

Кубовый продукт предпочтительно непрерывно отбирают и подвергают охлаждению в теплообменнике или каскаде, состоящем из нескольких теплообменников, до температуры, составляющей от около 40 до около 80°С, предпочтительно от около 40 до около 60°С, особенно предпочтительно от около 50 до 60°С.

Кубовый продукт, преимущественно содержащий сложный эфир метакриловой кислоты, сложный эфир гидроксиизомасляной кислоты, метакриловую кислоту и компоненты стабилизатора, выгружают в емкость для хранения, а затем, например, утилизируют или направляют на дальнейшее использование. Во многих случаях предпочтительным является возвращение кубового продукта в процесс этерификации. В этом случае кубовый продукт дистилляционной колонны направляют, например, в первый реакционный резервуар стадии этерификации. Преимущество возвращения содержащихся в кубовом продукте высококипящих соединений на стадию этерификации состоит в том, что это позволяет повысить экономичность производственного процесса и выход целевого продукта.

Из верхней части дистилляционной колонны отбирают дистилляционно очищенный сложный эфир метакриловой кислоты, который охлаждают в теплообменнике или каскаде, состоящем из двух или более теплообменников. Тепло отбираемых из дистилляционной колонны паров может быть отведено в теплообменнике, охлаждаемом водой, в теплообменнике, охлаждаемом рассолом, или в теплообменниках того и другого типа. В отдельных случаях целесообразно пропускать отбираемые из дистилляционной колонны пары через два или более параллельно соединенных теплообменника с водяным охлаждением. Несконденсировавшиеся в охлаждаемых водой теплообменниках фракции можно направлять, например, в охлаждаемый рассолом теплообменник или в каскад, состоящий из двух или более охлаждаемых рассолом теплообменников, которые могут быть соединены последовательно или параллельно. Полученные в теплообменниках конденсаты направляют в сборник, из которого их посредством насоса направляют в другой теплообменник или каскад, состоящий из двух или более дополнительных теплообменников, а затем в буферную емкость. Поток конденсата при этом охлаждают, например, в каскаде, состоящем из одного или двух охлаждаемых водой теплообменников и одного или двух охлаждаемых рассолом теплообменников, до температуры, составляющей от около 0 до около 20°С, предпочтительно от около 0 до около 15°С, особенно предпочтительно от около 2 до 10°С.

Часть потока конденсата отбирают и возвращают в верхнюю часть дистилляционной колонны. Отбираемую часть потока конденсата в принципе можно вводить в верхнюю часть дистилляционной колонны любым образом, например, посредством распределительного коллектора. Однако предпочтительным является, например, впрыскивание отбираемой части потока конденсата в трубопровод паров дистилляционной колонны, расположенный над ее верхней частью. При этом предпочтительным является совместное введение стабилизатора в верхнюю часть колонны.