Уровень техники

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение, в целом, относится к способам и системам для извлечения сжиженного природного газа (ʺLNGʺ) из углеводородсодержащего газа. Более конкретно, настоящее изобретение, в целом, относится к способам и системам, которые содержат сдвоенную систему со смешанным хладагентом.

2. Описание предшествующего уровня техники

[0002] В последние годы, повышается потребность в природном газе. Во многих случаях, природный газ находится в областях, которые расположены на большом расстоянии от рынков природного газа. Если природный газ не находится достаточно близко к месту рынка, так что легко построить трубопровод для транспортировки природного газа, то его нужно транспортировать с помощью танкеров или чего-либо подобного. Транспортировка природного газа в виде паров требует чрезмерно больших объемов танкеров; по этой причине, природный газ обычно сжижают для хранения и транспортировки. Использование сжиженного природного газа и способы его хранения хорошо известны. Природный газ может также сжижаться в пункте использования, когда он доступен в избытке, но может потребоваться в больших объемах, которые могут доставляться в пункт использования в будущем. Такое хранение может использоваться, например, для удовлетворения пиковой потребности в природном газе в зимнее время, превышающей возможности существующей системы трубопроводов, в периоды зимней пиковой потребности. И другие различные промышленные применения требуют, чтобы природный газ сжижался для хранения.

[0003] В прошлом, такие вещества, как природный газ, сжижались с помощью таких способов, как описано в патенте США № 4033735, которые используют единственный смешанный хладагент. Такие способы имеют множество преимуществ по сравнению с другими способами, такими как каскадные системы, в том, что они требуют менее дорогостоящего оборудования и являются менее сложными для контроля. К сожалению, способы с единственным смешанным хладагентом требуют несколько большего количества энергии, чем каскадные системы.

[0004] Каскадные системы, такие как система, показанная в патенте США № 3855810, в основном используют множество зон охлаждения, в которых хладагенты с последовательно уменьшающимися температурами кипения испаряются для обеспечения охлаждения. Однако каскадные системы по-прежнему страдают неэффективностью при работе.

[0005] Несмотря на успехи, достигнутые в технологиях сжижения природного газ, по-прежнему необходимы улучшения относительно эффективности при работе и потребления энергии.

Сущность изобретения

[0006] Один или несколько вариантов осуществления, описанных в настоящем документе, относятся к способу сжижения углеводородсодержащего газа. Способ включает: (a) введение первого смешанного хладагента и подаваемого потока, содержащего углеводородсодержащий газ, в первую систему охлаждения; (b) охлаждение, по меньшей мере, части подаваемого потока в первой системе охлаждения посредством косвенного теплообмена с первым смешанным хладагентом с образованием первого охлажденного подаваемого потока; (c) охлаждение, по меньшей мере, части первого охлажденного подаваемого потока во второй системе охлаждения посредством косвенного теплообмена со вторым смешанным хладагентом с образованием второго охлажденного подаваемого потока; (d) расширение, по меньшей мере, части первого охлажденного подаваемого потока или второго охлажденного подаваемого потока в турбодетандере с образованием расширенного подаваемого потока; (e) разделение, по меньшей мере, части расширенного подаваемого потока в сепараторе с образованием паровой головной фракции и жидкой донной фракции; (f) охлаждение, по меньшей мере, части паровой головной фракции в первой системе охлаждения или во второй системе охлаждения; и g) приведение в действие компрессора с помощью турбодетандера.

[0007] Один или несколько вариантов осуществления, описанных в настоящем документе, относятся к способу сжижения углеводородсодержащего газа. Способ включает: (a) введение первого смешанного хладагента, и подаваемого потока, содержащих углеводородсодержащий газ, в первую систему охлаждения; (b) охлаждение, по меньшей мере, части подаваемого потока в первой системе охлаждения посредством косвенного теплообмена с первым смешанным хладагентом с образованием первого охлажденного подаваемого потока; (c) охлаждение, по меньшей мере, части первого охлажденного подаваемого потока во второй системе охлаждения посредством косвенного теплообмена со вторым смешанным хладагентом с образованием второго охлажденного подаваемого потока; (d) разделение, по меньшей мере, части второго охлажденного подаваемого потока в сепараторе с образованием паровой головной фракции и жидкой донной фракции; и (e) охлаждение, по меньшей мере, части паровой головной фракции в первой системе охлаждения или во второй системе охлаждения.

[0008] Один или несколько вариантов осуществления, описанных в настоящем документе, относятся к системе сжижения углеводородсодержащего газа. Система содержит: (a) первую систему охлаждения, содержащую первую зону охлаждения, расположенную в ней, где первая зона охлаждения выполнен с возможностью охлаждения подаваемого потока, содержащего углеводородсодержащий газ, посредством косвенного теплообмена с первым смешанным хладагентом с образованием первого охлажденного подаваемого потока; (b) первый замкнутый смешанный контур охлаждения, по меньшей мере, частично расположенный в первой системе охлаждения, при этом первый замкнутый смешанный контур охлаждения содержит первый смешанный хладагент; (c) вторую систему охлаждения в сообщении по текучей среде с первой системой охлаждения, где вторая система охлаждения содержит вторую зону охлаждения, расположенную в ней, при этом вторая зона охлаждения выполнен с возможностью охлаждения первого охлажденного подаваемого потока посредством косвенного теплообмена со вторым смешанным хладагентом с образованием второго охлажденного подаваемого потока; и (d) второй замкнутый смешанный контур охлаждения, по меньшей мере, частично расположенный во второй системе охлаждения, где второй замкнутый смешанный контур охлаждения содержит второй смешанный хладагент; (e) турбодетандер в сообщении по текучей среде с первой системой охлаждения или второй системой охлаждения, где турбодетандер выполнен с возможностью расширения первого охлажденного подаваемого потока или второго охлажденного подаваемого потока в виде расширенного потока; (f) сепаратор в сообщении по текучей среде с турбодетандером, где сепаратор выполнен с возможностью разделения расширенного потока на паровую головную фракцию и жидкую донную фракцию; (g) трубопровод для возвращения, по меньшей мере, части паровой головной фракции в первую систему охлаждения или во вторую систему охлаждения; и (h) компрессор, по меньшей мере, частично приводимый в действие от работы, получаемой от турбодетандера, при этом компрессор выполнен с возможностью частичного, по меньшей мере, сжатия первого смешанного хладагента, второго смешанного хладагента или паровой головной фракции.

Краткое описание фигур

[0009] Варианты осуществления настоящего изобретения описываются в настоящем документе со ссылками на следующие далее фигуры чертежей, где:

[0010] Фиг.1 изображает сдвоенную замкнутую систему со смешанным хладагентом для извлечения потока сжиженного природного газа из газового подаваемого потока в соответствии с одним из вариантов осуществления настоящего изобретения;

[0011] Фиг.2 изображает сдвоенную замкнутую систему со смешанным хладагентом, содержащую турбодетандер, сепаратор тяжелых фракций и компрессор, соединенный с первой системой охлаждения, в соответствии с одним из вариантов осуществления настоящего изобретения;

[0012] Фиг.3 изображает сдвоенную замкнутую систему со смешанным хладагентом, содержащую турбодетандер и сепаратор тяжелых фракций, соединенный с первой системой охлаждения, и компрессор, соединенный с первым замкнутым смешанным контуром охлаждения, в соответствии с одним из вариантов осуществления настоящего изобретения;

[0013] Фиг.4 изображает сдвоенную замкнутую систему со смешанным хладагентом, содержащую турбодетандер и сепаратор тяжелых фракций, соединенный с первой системой охлаждения, и компрессор, соединенный со вторым замкнутым смешанным контуром охлаждения, в соответствии с одним из вариантов осуществления настоящего изобретения;

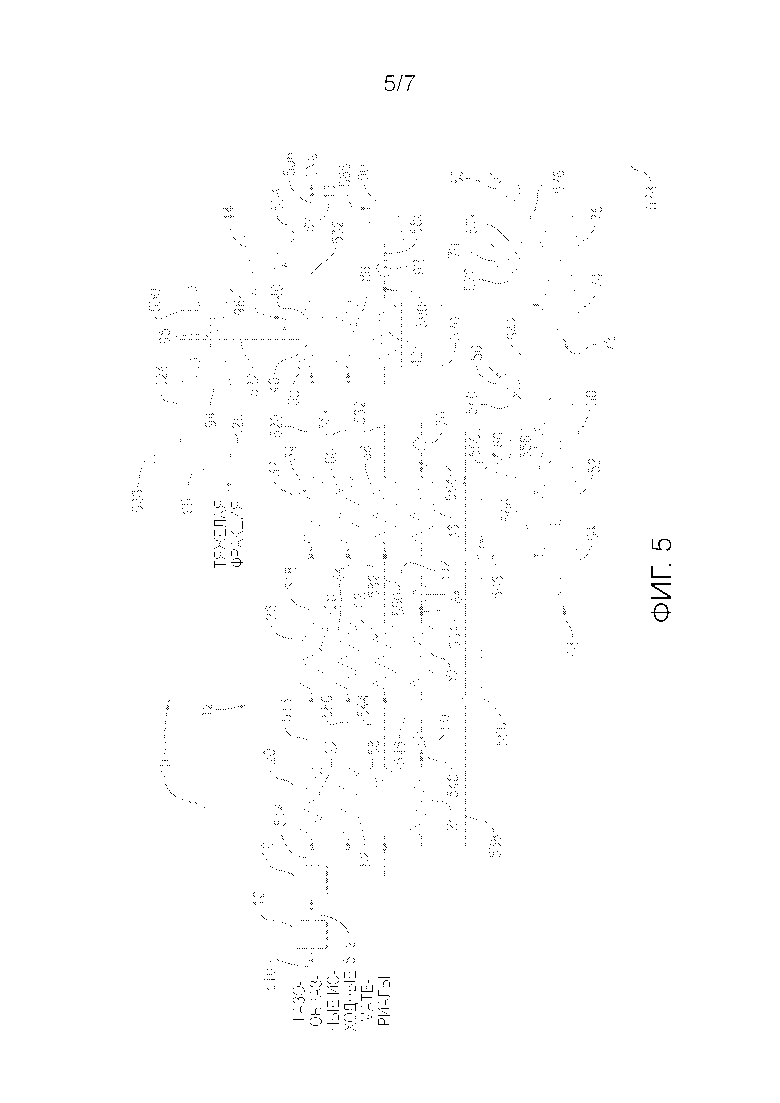

[0014] Фиг.5 изображает сдвоенную замкнутую систему со смешанным хладагентом, содержащую турбодетандер, сепаратор тяжелых фракций и компрессор, соединенный со второй системой охлаждения, в соответствии с одним из вариантов осуществления настоящего изобретения;

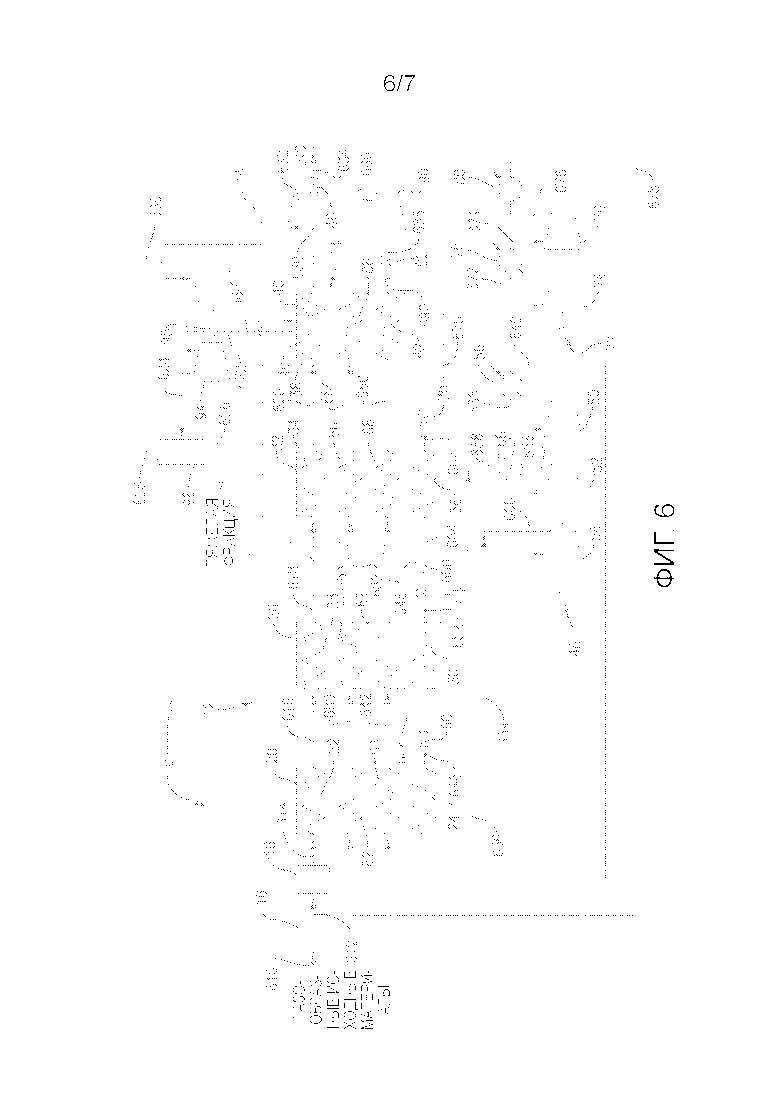

[0015] Фиг.6 изображает сдвоенную замкнутую систему со смешанным хладагентом, содержащую турбодетандер и сепаратор тяжелых фракций, соединенный со второй системой охлаждения, и компрессор, соединенный с первым замкнутым смешанным контуром охлаждения, в соответствии с одним из вариантов осуществления настоящего изобретения; и

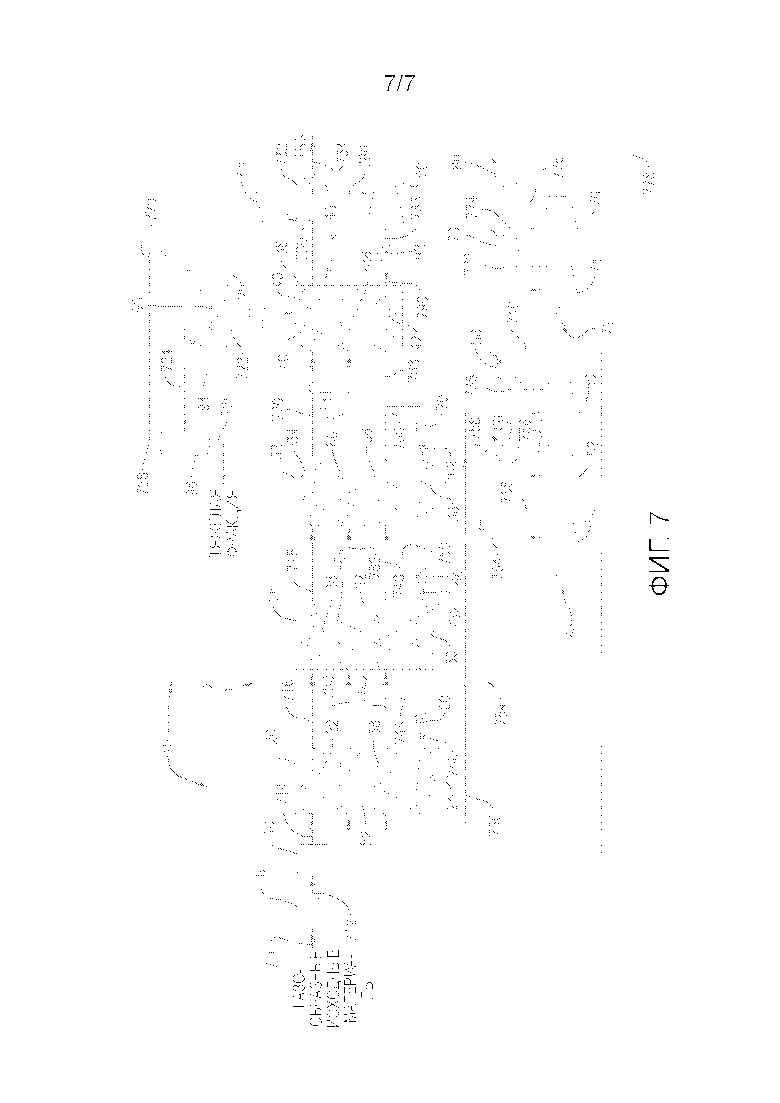

[0016] Фиг.7 изображает сдвоенную замкнутую систему со смешанным хладагентом, содержащую турбодетандер и сепаратор тяжелых фракций, соединенный со второй системой охлаждения, и компрессор, соединенный со вторым замкнутым смешанным контуром охлаждения, в соответствии с одним из вариантов осуществления настоящего изобретения.

Подробное описание

[0017] Следующее далее подробное описание вариантов осуществления настоящего изобретения ссылается на прилагаемые чертежи. Варианты осуществления предназначаются для описания различных аспектов настоящего изобретения в существенных деталях, чтобы дать возможность специалисту в данной области для осуществления настоящего изобретения. Могут использоваться другие варианты осуществления и могут осуществляться другие изменения без отклонения от рамок формулы изобретения. Следовательно, следующее далее подробное описание не может приниматься в ограничивающем смысле. Рамки настоящего изобретения определяются только прилагаемой формулой изобретения, вместе с полными рамками эквивалентов, к которым такие пункты формулы изобретения относятся.

[0018] Настоящее изобретение, в целом, относится к способам и системам для сжижения углеводородсодержащего газа, с образованием при этом потока LNG, содержащего метан. Как описано ниже, эти способы и системы могут использовать сдвоенную систему со смешанным хладагентом для облегчения сжижения метана из углеводородсодержащего газа. Различные варианты осуществления сдвоенной системы со смешанным хладагентом описываются дополнительно ниже в соответствии с Фигурами 1-7.

[0019] Обращаясь теперь к Фиг.1, здесь приводится схематическое изображение установки 10 для извлечения LNG, конфигурированной в соответствии с одним или несколькими вариантами осуществления настоящего изобретения. Установка 10 для извлечения LNG может работать для конденсации и переохлаждения значительной части метана в поступающем потоке, исходных материалов углеводородсодержащего газа посредством охлаждения газа с помощью первой системы охлаждения 12 и второй системы охлаждения 14. Дополнительные детали относительно конфигурации и работы установки 10 для извлечения LNG, в соответствии с различными вариантами осуществления настоящего изобретения, описываются ниже со ссылками на Фигуры 1-7.

[0020] Как показано на Фиг.1, газовый подаваемый поток, содержащих углеводороды, может сначала вводиться в установку 10 для извлечения LNG через трубопровод 110, и углеводородсодержащий газ может представлять собой любой поток пригодной для использования углеводородсодержащей текучей среды, такой как, например, поток природного газа, поток синтез-газа, поток газа от крекинга, ассоциированного газа от добычи нефти или их сочетания. Поток углеводородсодержащего газа в трубопроводе 110 может происходить от разнообразных источников газа (не показано), включая, но, не ограничиваясь этим, сеть распределения трубопроводов природного газа; скважину для добычи углеводородов; установку необычного получения газа; установку для нефтехимической переработки; установку для переработки угольных пластов; технологическую установку нефтеочистки, такую как установка каталитического крекинга с псевдоожиженным слоем (FCC) или установка для получения нефтяного кокса; или установку переработки тяжелой нефти, такую как установка для переработки нефтеносных песков.

[0021] В зависимости от его источника, углеводородсодержащий газ может содержать различные количества метана, азота, водорода, монооксида углерода, диоксида углерода, серосодержащих частиц и других углеводородов. Например, углеводородсодержащий газ может содержать, по меньшей мере, 1, 5, 10, 15 или 25 и/или не более чем 99, 95, 90, 80, 70 или 60 молярных процентов метана. Более конкретно, углеводородсодержащий газ может содержать в пределах от 1 до 99, от 5 до 95, от 10 до 90, от 15 до 80 или от 25 до 70 молярных процентов метана. Необходимо отметить, что все проценты молярные относятся к общему количеству молей углеводородсодержащего газа.

[0022] В различных вариантах осуществления, углеводородсодержащий газ содержит малое количество водорода или вообще его не содержит. Например, углеводородсодержащий газ может содержать меньше чем 10, 5, 1 или 0,5 молярного процента водорода.

[0023] В различных вариантах осуществления углеводородсодержащий газ может содержать малое количество монооксида углерода или вообще его не содержать. Например, углеводородсодержащий газ может содержать не более чем 20, 10, 5 или 1 молярный процент монооксида углерода.

[0024] В различных вариантах осуществления углеводородсодержащий газ может содержать малое количество азота или вообще его нее содержать. Например, углеводородсодержащий газ может содержать не более чем 20, 10, 5 или 1 молярный процент азота.

[0025] В различных вариантах осуществления углеводородсодержащий газ может содержать малое количество диоксида углерода или вообще его не содержать. Например, углеводородсодержащий газ может содержать не более чем 20, 10, 5 или 1 молярного процента диоксида углерода.

[0026] В различных вариантах осуществления, углеводородсодержащий газ может содержать малое количество серосодержащих соединений или вообще их не содержать, что включает любые соединения, содержащие серу. Например, углеводородсодержащий газ может содержать не более чем 20, 10, 5 или 1 молярного процента серосодержащих соединений.

[0027] Кроме того, углеводородсодержащий газ может содержать некоторое количество C2-C5 компонентов, что включает их парафиновые и олефиновые изомеры. Например, углеводородсодержащий газ может содержать меньше чем 30, 25, 15, 10, 5 или 2 молярных процента C2-C5 компонентов.

[0028] В дополнение к этому, углеводородсодержащий газ может содержать некоторое количество C6+ компонентов, что включает соединения на основе углеводородов, имеющие длину углеродной цепи, по меньшей мере, 6 атомов углерода и их парафиновые и олефиновые изомеры. Например, углеводородсодержащий газ может содержать меньше чем 30, 25, 15, 10, 5 или 2 молярных процента C6+ соединений.

[0029] Кроме того, углеводородсодержащий газ может содержать некоторое количество примесей, таких, например, как бензол, толуол и ксилол (ʺBTXʺ). Например, углеводородсодержащий газ может содержать меньше чем 30, 25, 15, 10, 5, 2 или 1 молярный процент компонентов BTX.

[0030] Как показано на Фиг.1, углеводородсодержащий газ в трубопроводе 110 может сначала направляться в зону 16 предварительной обработки, где одна или несколько нежелательных составляющих могут удаляться из газа перед охлаждением. В одном или нескольких вариантах осуществления, зона 16 предварительной обработки может содержать одну или несколько емкостей для разделения пар-жидкость (не показано) для удаления жидкой воды или углеводородных компонентов из исходных компонентов. Необязательно, зона 16 предварительной обработки может включать одну или несколько зон для удаления газа (не показано), таких, например, как аминовая установка или молекулярное сито, для удаления диоксида углерода и/или серосодержащих соединений из потока газа в трубопроводе 110.

[0031] Затем поток обработанного газа, покидающий зону 16 предварительной обработки через трубопровод 112, может направляться в установку 18 дегидратирования, где по существу вся остаточная вода может удаляться из подаваемого потока газа. Установка 18 дегидратирования может использовать любую известную систему удаления воды, такую, например, как слои молекулярного сита. После сушки, поток газа в трубопроводе 114 может иметь температуру, по меньшей мере, 5, 10 или 15°C и/или не более чем 50, 45 или 40°C. Более конкретно, поток газа в трубопроводе 114 может иметь температуру в пределах от 5 до 50°C, от 10 до 45°C или от 15 до 40°C. В дополнение к этому или альтернативно, поток газа в трубопроводе 114 может иметь давление, по меньшей мере, 1,5, 2,5, 3,5 или 4,0 и/или не более чем 9,0, 8,0, 7,5 или 7 МПа. Более конкретно, поток газа в трубопроводе 114 может иметь давление в пределах от 1,5 до 9,0, от 2,5 до 8,0, от 3,5 до 7,5 или от 4,0 до 7,0 МПа.

[0032] Как показано на Фиг.1, подаваемый поток, содержащих углеводороды, в трубопроводе 114 может вводиться в первый охлаждающий проход 22 в первой зоне 20 охлаждения первой системы 12 охлаждения. Как дополнительно описывается ниже, первая система 12 охлаждения может представлять собой любой теплообменник или ряд теплообменников, работающих для охлаждения и, по меньшей мере, частичного конденсирования подаваемого потока газа в трубопроводе 114 посредством косвенного теплообмена с первым смешанным хладагентом. В одном или нескольких вариантах осуществления, первая система 12 охлаждения может представлять собой паяный алюминиевый теплообменник, содержащий множество охлаждающих и нагревающих проходов (например, сердечников), расположенных в нем для облегчения косвенного теплообмена между одним или несколькими технологическими потоками и одним или несколькими потоками хладагента.

[0033] Подаваемый газовый поток, содержащих углеводороды, проходящий через охлаждающий проход 22 первой зоны 20 охлаждения, может охлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе 24 для хладагента, который описывается ниже в дополнительных деталях. Как используется в настоящем документе, термин ʺсмешанный хладагентʺ относится к композиции хладагента, содержащей два или более составляющих.

[0034] Поток газа в трубопроводе 116 может затем вводиться во второй охлаждающий проход 28 во второй зоне 26 охлаждения первой системы 12 охлаждения. В различных вариантах осуществления, подаваемый газовый поток, содержащих углеводороды, проходящий через охлаждающий проход 28 второй зоны 26 охлаждения, может охлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе 30 для хладагента, который описывается ниже в дополнительных деталях. В определенных вариантах осуществления, по меньшей мере, часть компонента метана в подаваемом газовом потоке может конденсироваться из паровой фазы во время охлаждения, создавая тем самым охлажденный двухфазный поток текучей среды в трубопроводе 118. Альтернативно, в определенных вариантах осуществления, вторая зона 26 охлаждения не будет конденсировать компонент метана в подаваемом газовом потоке, и полученный в результате поток текучей среды в трубопроводе 118 будет представлять собой однофазный поток паров.

[0035] Поток газа в трубопроводе 118 может затем вводиться в третий охлаждающий проход 34 в третьей зоне 32 охлаждения первой системы 12 охлаждения. В определенных вариантах осуществления, подаваемый газовый поток, содержащих углеводороды, проходящий через охлаждающие проход 34 третьей зоны 32 охлаждения, может охлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе 36 для хладагента, который описывается ниже в дополнительных деталях. В различных вариантах осуществления, по меньшей мере, часть компонента метана в подаваемом газовом потоке может конденсироваться из паровой фазы с получением при этом охлажденного потока двухфазной текучей среды в трубопроводе 120. В одном или нескольких вариантах осуществления, по меньшей мере, 5, 10, 25, 50, 60, 70, 80 или 90 процентов от общего количества метана, вводимого в первую систему 12 охлаждения, может конденсироваться при выходе из третьей зоны 32 охлаждения. Альтернативно, в определенных вариантах осуществления, третья зона 32 охлаждения не будет конденсировать компонент метана в подаваемом газовом потоке, и полученный в результате поток текучей среды в трубопроводе 120 будет представлять собой однофазный поток паров.

[0036] Как показано на Фиг.1, подаваемый поток, содержащих углеводороды, в трубопроводе 120 может затем вводиться в охлаждающий проход 40 в единственной зоне 38 охлаждения второй системы 14 охлаждения. Как дополнительно описывается ниже, вторая система 14 охлаждения может представлять собой теплообменник, работающий для конденсации и переохлаждения подаваемого потока газа в трубопроводе 120 посредством косвенного теплообмена со вторым смешанным хладагентом. В одном или нескольких вариантах осуществления, вторая система 14 охлаждения может представлять собой паяный алюминиевый теплообменник, содержащий множество охлаждающих и нагревающих проходов (например, сердечников), расположенных в нем, для облегчения косвенного теплообмена между одним или несколькими технологическими потоками и одним или несколькими потоками хладагента.

[0037] Хотя это и не изображено на Фигурах 1-7, в различных вариантах осуществления, первая система 12 охлаждения и вторая система 14 охлаждения может содержаться в одном и том же теплообменнике, и каждая из рассмотренных выше зон (20, 26, 32 и 38) охлаждения может присоединяться последовательно в единственном сердечнике внутри этого теплообменника. Кроме того, хотя Фигуры 1-7 изображают физические трубопроводы между зонами (20, 26, 32 и 38) охлаждения, специалист в данной области легко заметит, что могут существовать варианты осуществления, где не существует никаких физических трубопроводов между зонами (20, 26, 32 и 38) охлаждения, в частности, в вариантах осуществления, где зоны (20, 26, 32 и 38) охлаждения соединены последовательно.

[0038] Подаваемый газовый поток, содержащих углеводороды, проходящий через охлаждающий проход 40 зоны 38 охлаждения, может конденсироваться и переохлаждаться посредством косвенного теплообмена со вторым смешанным хладагентом в нагревающем проходе 42 для хладагента, который описывается ниже в дополнительных деталях.

[0039] Когда он покидает вторую систему 14 охлаждения, переохлажденный подаваемый поток в трубопроводе 122 может затем расширяться посредством прохождения через расширяющее устройство 44, в котором может понижаться давление потока. Расширяющее устройство 44 может содержать любое расширяющее устройство, такое, например, как Клапан Джоуля-Томсона или гидравлическая турбина. Хотя оно иллюстрируется на Фиг.1 как содержащее единственное устройство 44, необходимо понимать, что может использоваться любое соответствующее количество расширяющих устройств. В определенных вариантах осуществления, расширение может представлять собой по существу изоэнтальпическое расширение или изоэнтропическое расширение. Как используется в настоящем документе, термин ʺпо существу изоэнтальпическоеʺ относится к стадии расширения или мгновенного расширения, осуществляемой таким образом, что меньше чем 1 процента от общей работы, генерируемой во время расширения, переносится от текучей среды в окружающую среду. Как используется в настоящем документе, ʺизоэнтропическоеʺ расширение относится к стадии расширения или мгновенного расширения, при которой большая часть или по существу вся работа, генерируемая в ходе расширения, переносится в окружающую среду.

[0040] Расширенный поток в трубопроводе 124 может регулироваться с помощью клапана 46. Охлажденный поток, покидающий клапан 46 через трубопровод 126 может представлять собой продукт, обогащенный LNG. Как используется в настоящем документе, ʺобогащенный LNGʺ означает, что данная конкретная композиция содержит, по меньшей мере, 50 молярных процентов метана. Обогащенный LNG продукт в трубопроводе 126 может иметь температуру ниже, чем -120, -130, -140, или -145°C и/или выше, чем -195, -190, -180 или -165°C. Более конкретно, обогащенный LNG продукт в трубопроводе 126 может иметь температуру в пределах от -120 до -195°C, от -130 до -190°C, от -140 до -180°C или от -145 до -165°C.

[0041] Обращаясь опять к Фиг.1, здесь первая система 12 охлаждения и первый замкнутый смешанный контур охлаждения описываются ниже в дополнительных деталях. Как показано на Фиг.1, первая система 12 охлаждения содержит три зоны (20, 26 и 32) охлаждения, где первый замкнутый смешанный контур охлаждения расположен в них, по меньшей мере, частично.

[0042] Первый замкнутый смешанный контур охлаждения содержит первый смешанный хладагент, и он изображен на Фиг.1 следующим образом. Когда хладагент покидает нагревающий проход 24 для хладагента в первой зоне 20 охлаждения, газообразный первый смешанный хладагент в трубопроводе 128 переносится в систему 48 компрессоров, содержащую первую ступень 54 компрессора, вторую ступень 52 компрессора и третью ступень 50 компрессора.

[0043] В различных вариантах осуществления, газообразный первый смешанный хладагент в трубопроводе 128 может находиться при давлении, по меньшей мере, 1,5, 2,0, или 2,7 МПа и/или не более чем 5,0, 4,0, или 3,5 МПа. Более конкретно, газообразный первый смешанный хладагент в трубопроводе 128 может находиться при давлении в пределах от 1,5 до 5,0 МПа, от 2,0 до 4,0 МПа или от 2,7 до 3,5 МПа. В дополнение к этому или альтернативно, газообразный первый смешанный хладагент в трубопроводе 128 может находиться при температуре ниже, чем 50, 35 или 25°C и/или выше, чем -40, -30 или -20°C. Более конкретно, газообразный первый смешанный хладагент в трубопроводе 128 может находиться при температуре в пределах от -40 до 50°C, от -30 до 35°C или от -20 до 25°C.

[0044] Хотя он изображен как содержащий только три ступени на Фиг.1, специалист в данной области легко заметил бы, что компрессор 48 может модифицироваться таким образом, чтобы он содержал больше или меньше ступеней, при необходимости. В различных вариантах осуществления, система 48 компрессоров может содержать аксиальный компрессор, центробежный компрессор, возвратно-поступательный компрессор, шнековый компрессор или их сочетание. В дополнение к этому, система 48 компрессоров может приводиться в действие с помощью паровой турбины, газовой турбины, электрического двигателя или их сочетаний.

[0045] В различных вариантах осуществления, хладагент может протекать через уплотнения компрессора 48. В таких вариантах осуществления, вместо потерь хладагента, который утекает, можно использовать способ извлечения уплотняющего газа, который извлекает, по меньшей мере, часть хладагента и возвращает его в контур охлаждения. Способ извлечения уплотняющего газа описан в патенте США № 8066023, который включается в настоящий документ в качестве ссылки во всей своей полноте. Например, компрессор 48 может быть соединен с трубкой Вентури (не показано) для удерживания любого уплотняющего газа, утекающего из компрессора.

[0046] Газообразный первый смешанный хладагент в трубопроводе 128 может вводиться в третью ступень 50 компрессора. В различных вариантах осуществления, третья ступень 50 компрессора может сжимать газообразный первый смешанный хладагент до давления, по меньшей мере, 2,5, 4,0 или 4,8 МПа и/или не более чем 8,0, 7,0 или 6,3 МПа. Более конкретно, третий ступень компрессора 50 может сжимать газообразный первый смешанный хладагент до давления в пределах от 2,5 до 8,0 МПа, от 4,0 до 7,0 МПа или от 4,8 до 6,3 МПа.

[0047] Сжатый первый смешанный хладагент переносится через трубопровод 130 в выходной охладитель 56, где поток может охлаждаться до достижения температуры окружающей среды и полностью конденсироваться посредством косвенного теплообмена с внешней охлаждающей средой (например, охлаждающей водой или воздухом). Как используется в настоящем документе, ʺполностью конденсированныйʺ означает, что идентифицируемый поток содержит меньше чем 1,0 молярного процента паров. В одном или нескольких вариантах осуществления, полностью конденсированный поток может содержать меньше чем 0,5, 0,1, 0,05 или 0,001 молярного процента паров. В различных вариантах осуществления, первый смешанный хладагент должен представлять собой жидкость при давлении высвобождения из охладителя.

[0048] Когда он покидает выходной охладитель 56 через трубопровод 132, полностью конденсированный первый смешанный хладагент вводиться в охлаждающий проход 58 в первой зоне 20 охлаждения. В различных вариантах осуществления, полностью конденсированный первый смешанный хладагент в трубопроводе 132 может находиться при давлении, по меньшей мере, 2,5, 4,0 или 4,8 МПа и/или не более чем 8,0, 7,0 или 6,3 МПа. Более конкретно, полностью конденсированный первый смешанный хладагент в трубопроводе 132 может находиться при давлении в пределах от 2,5 до 8,0 МПа, 4,0 до 7,0 МПа или от 4,8 до 6,3 МПа. В дополнение к этому или альтернативно, полностью конденсированный первый смешанный хладагент в трубопроводе 132 может достигать температуры окружающей среды.

[0049] В охлаждающем проходе 58, полностью конденсированный первый смешанный хладагент может переохлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе 24 для хладагента, который дополнительно описывается ниже.

[0050] Когда поток покидает охлаждающий проход 58 через трубопровод 134, по меньшей мере, часть потока может направляться через трубопровод 136 в расширяющее устройство 60, где давление потока может понижаться, при этом он охлаждается и в некоторых вариантах осуществления, поток хладагента, по меньшей мере, частично испаряется. Расширяющее устройство 60 может содержать любое соответствующее расширяющее устройство, такое, например, как клапан Джоуля-Томсона или гидравлическая турбина. Хотя оно иллюстрируется на Фиг.1 как содержащее единственное устройство 60, необходимо понимать, что можно использовать любое пригодное для использования количество расширяющих устройств. В определенных вариантах осуществления, расширение может представлять собой по существу изоэнтальпическое расширение или изоэнтропической расширение.

[0051] До расширения, полностью конденсированный первый смешанный хладагент в трубопроводе 136 может находиться при давлении, по меньшей мере, 2,5, 4,0 или 4,8 МПа и/или не более чем 8,0, 7,0 или 6,3 МПа. Более конкретно, полностью конденсированный первый смешанный хладагент в трубопроводе 136 может находиться при давлении в пределах от 2,5 до 8,0, от 4,0 до 7,0 или от 4,8 до 6,3 МПа. В дополнение к этому или альтернативно, полностью конденсированный первый смешанный хладагент в трубопроводе 136 может находиться при температуре ниже, чем 30, 25 или 15°C и/или выше, чем -40, -30 или -5°C. Более конкретно, полностью конденсированный первый смешанный хладагент в трубопроводе 136 может находиться при температуре в пределах от -40 до 30°C, от -30 до 25°C или от -5 до 15°C.

[0052] В различных вариантах осуществления, полностью конденсированный первый смешанный хладагент не подвергается воздействию разделения фаз до стадии расширения или после нее. Как используется в настоящем документе, ʺразделение фазʺ включает разделение двухфазного потока, как правило, содержащего жидкую и паровую фазу, на соответствующее его фазы.

[0053] Расширенный первый смешанный хладагент вводиться в нагревающий проход 24 для хладагента через трубопровод 138, где расширенный первый смешанный хладагент может испаряться для обеспечения охлаждения в первой зоне 20 охлаждения.

[0054] В различных вариантах осуществления, расширенный первый смешанный хладагент в трубопроводе 138 может содержать меньше чем 5, 3, 1, 0,5, или 0,1 молярного процента паровой фазы. Кроме того, в определенных вариантах осуществления, расширенный первый смешанный хладагента в трубопроводе 138 может находиться при давлении, по меньшей мере, 1,5, 2,0 или 2,7 МПа и/или не более чем 5,0, 4,0 или 3,5 МПа. Более конкретно, расширенный первый смешанный хладагент в трубопроводе 138 может находиться при давлении в пределах от 1,5 до 5,0 МПа, от 2,0 до 4,0 МПа или от 2,7 до 3,5 МПа. В дополнение к этому или альтернативно, расширенный первый смешанный хладагент в трубопроводе 138 может находиться при температуре ниже, чем 30, 25 или 15°C и/или выше, чем -40, -30 или -5°C. Более конкретно, расширенный первый смешанный хладагент в трубопроводе 138 может находиться при температуре в пределах от -40 до 30°C, от -30 до 25°C или от -5 до 15°C.

[0055] Испаренный газообразный первый смешанный хладагент покидает нагревающий проход 24 для хладагента через трубопровод 128, как описывается выше.

[0056] Обращаясь опять к Фиг.1, здесь, по меньшей мере, часть полностью конденсированного первого смешанного хладагента в трубопроводе 134 направляется в охлаждающий проход 62 во второй зоне 26 охлаждения. В охлаждающем проходе 62, полностью конденсированный первый смешанный хладагент может дополнительно переохлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе для хладагента 30, который дополнительно описывается ниже.

[0057] Когда поток покидает охлаждающий проход 62 через трубопровод 140, по меньшей мере, часть потока может направляться через трубопровод 142 в расширяющее устройство 64, где давление потока может понижаться, при этом охлаждая и, в некоторых вариантах осуществления, по меньшей мере, частично испаряя поток хладагента. Расширяющее устройство 64 может содержать любое пригодное для использования расширяющее устройство, такое, например, как клапан Джоуля-Томсона или гидравлическая турбина. Хотя оно иллюстрируется на Фиг.1 как содержащее единственное устройство 64, необходимо понимать, что можно использовать любое пригодное для использования количество расширяющих устройств. В определенных вариантах осуществления, расширение может представлять собой по существу изоэнтальпическое расширение или изоэнтропическое расширение. В различных вариантах осуществления, полностью конденсированный первый смешанный хладагент не подвергается воздействию разделения фаз до стадии расширения или после нее.

[0058] До расширения, полностью конденсированный первый смешанный хладагент в трубопроводе 142 может находиться при давлении, по меньшей мере, 2,5, 4,0 или 4,8 МПа и/или не более чем 8,0, 7,0 или 6,3 МПа. Более конкретно, полностью конденсированный первый смешанный хладагент в трубопроводе 142 может находиться при давлении в пределах от 2,5 до 8,0, от 4,0 до 7,0 или от 4,8 до 6,3 МПа. В дополнение к этому или альтернативно, полностью конденсированный первый смешанный хладагент в трубопроводе 142 может находиться при температуре ниже, чем 0, -10 или -25°C и/или выше, чем -100, -75 или -50°C. Более конкретно, полностью конденсированный первый смешанный хладагент в трубопроводе 142 может находиться при температуре в пределах от -100 до 0°C, от -75 до -10°C или от -50 до -25°C.

[0059] Расширенный первый смешанный хладагент вводиться в нагревающий проход 30 для хладагента через трубопровод 144, где расширенный первый смешанный хладагент испаряется для обеспечения охлаждения во второй зоне 26 охлаждения. В различных вариантах осуществления, расширенный первый смешанный хладагент в трубопроводе 144 может содержать меньше чем 5, 4, 3, 2, 1 или 0,1 молярного процента паровой фазы. Кроме того, в определенных вариантах осуществления, расширенный первый смешанный хладагент в трубопроводе 144 может находиться при давлении, по меньшей мере, 0,3, 0,5 или 0,65 МПа и/или не более чем 2,0, 1,7 или 1,4 МПа. Более конкретно, расширенный первый смешанный хладагент в трубопроводе 144 может находиться при давлении в пределах от 0,3 до 2,0 МПа, от 0,5 до 1,7 МПа или от 0,65 до 1,4 МПа. В дополнение к этому или альтернативно, расширенный первый смешанный хладагент в трубопроводе 144 может находиться при температуре ниже, чем 0, -10 или -25°C и/или выше, чем -100, -75 или -50°C. Более конкретно, расширенный первый смешанный хладагент в трубопроводе 144 может находиться при температуре в пределах от -100 до 0°C, от -75 до -10°C или от -50 до -25°C.

[0060] Испаренный газообразный первый смешанный хладагент покидает нагревающий проход 30 для хладагента через трубопровод 146 и может вводиться во вторую ступень компрессора 52. В различных вариантах осуществления, газообразный первый смешанный хладагент в трубопроводе 146 может находиться при давлении, по меньшей мере, 0,3, 0,5 или 0,65 МПа и/или не более чем 2,0, 1,7 или 1,4 МПа. Более конкретно, газообразный первый смешанный хладагент в трубопроводе 146 может находиться при давлении в пределах от 0,3 до 2,0 МПа, от 0,5 до 1,7 МПа или от 0,65 до 1,4 МПа. В дополнение к этому или альтернативно, газообразный первый смешанный хладагент в трубопроводе 146 может находиться при температуре ниже, чем 30, 25 или 15°C и/или выше, чем -40, -30 или -5°C. Более конкретно, газообразный первый смешанный хладагент в трубопроводе 146 может находиться при температуре в пределах от -40 до 30°C, от -30 до 25°C или от -5 до 15°C.

[0061] В различных вариантах осуществления, вторая ступень 52 компрессора может сжимать газообразный первый смешанный хладагент до давления, по меньшей мере, 1,5, 2,0 или 2,7 МПа и/или не более чем 5,0, 4,0 или 3,5 МПа. Более конкретно, вторая ступень 52 компрессора может сжимать газообразный первый смешанный хладагент до давления в пределах от 1,5 до 5,0 МПа, от 2,0 до 4,0 МПа или от 2,7 до 3,5 МПа.

[0062] Сжатый первый смешанный хладагент из второй ступени 52 компрессора переносится через трубопровод 148 в промежуточный охладитель 66, где поток может охлаждаться посредством косвенного теплообмена с внешней охлаждающей средой (например, охлаждающей водой или воздухом). Когда он покидает промежуточный охладитель 66 через трубопровод 150, сжатый поток в трубопроводе 150 может вводиться в трубопровод 128, где он может направляться для дополнительного сжатия в третью ступень 50 компрессора, как описывается выше.

[0063] Обращаясь опять к Фиг.1, здесь, по меньшей мере, часть полностью конденсированного первого смешанного хладагента в трубопроводе 140 направляется в охлаждающий проход 68 в третей зоне 32 охлаждения. В охлаждающем проходе 68, полностью конденсированный первый смешанный хладагент может дополнительно переохлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе 36 для хладагента, который дополнительно описывается ниже.

[0064] Когда он покидает охлаждающий проход 68 через трубопровод 152, охлажденный поток может направляться в расширяющее устройство 70, где давление потока может понижаться, при этом охлаждая и, по меньшей мере, частично испаряя поток хладагента. Расширяющее устройство 70 может содержать любое пригодное для использования расширяющее устройство, такое, например, как клапан Джоуля-Томсона или гидравлическая турбина. Хотя оно иллюстрируется на Фиг.1 как содержащее единственное устройство 70, необходимо понимать, что можно использовать любое пригодное для использования количество расширяющих устройств. В определенных вариантах осуществления, расширение может представлять собой по существу изоэнтальпическое расширение или изоэнтропическое расширение. В различных вариантах осуществления, полностью конденсированный первый смешанный хладагент не подвергается воздействию разделения фаз до стадии расширения или после нее.

[0065] До расширения, полностью конденсированный первый смешанный хладагент в трубопроводе 152 может находиться при давлении, по меньшей мере, 2,5, 4,0 или 4,8 МПа и/или не более чем 8,0, 7,0 или 6,3 МПа. Более конкретно, полностью конденсированный первый смешанный хладагент в трубопроводе 152 может находиться при давлении в пределах от 2,5 до 8,0, от 4,0 до 7,0 или от 4,8 до 6,3 МПа. В дополнение к этому или альтернативно, полностью конденсированный первый смешанный хладагент в трубопроводе 152 может находиться при температуре ниже, чем -20, -40 или -60°C и/или выше, чем -120, -90 или -75°C. Более конкретно, полностью конденсированный первый смешанный хладагент в трубопроводе 152 может находиться при температуре в пределах от -120 до -20°C, от -90 до -40°C или от -75 до -60°C.

[0066] Расширенный первый смешанный хладагент вводится в нагревающий проход 36 для хладагента через трубопровод 154, где расширенный первый смешанный хладагент испаряется, обеспечивая охлаждение в третьей зоне 32 охлаждения. В различных вариантах осуществления, расширенный первый смешанный хладагент в трубопроводе 154 может содержать меньше чем 10, 7, 6, 4, 2, 1 или 0,5 молярного процента паровой фазы. Кроме того, в определенных вариантах осуществления, расширенный первый смешанный хладагент в трубопроводе 154 может находиться при давлении, по меньшей мере, 0,1, 0,15 или 0,2 МПа и/или не более чем 2,0, 1,5 или 0,5 МПа. Более конкретно, расширенный первый смешанный хладагент в трубопроводе 154 может находиться при давлении в пределах от 0,1 до 2,0 МПа, от 0,15 до 1,5 МПа или от 0,2 до 0,5 МПа. В дополнение к этому или альтернативно, расширенный первый смешанный хладагент в трубопроводе 154 может находиться при температуре ниже, чем -20, -40 или -60°C и/или выше, чем -120, -90 или -75°C. Более конкретно, расширенный первый смешанный хладагент в трубопроводе 154 может находиться при температуре в пределах от -120 до -20°C, от -90 до -40°C или от -75 до -60°C.

[0067] Испаренный газообразный первый смешанный хладагент покидает нагревающий проход 36 для хладагента через трубопровод 156, и он может вводиться в первую ступень 54 компрессора. В различных вариантах осуществления, газообразный первый смешанный хладагент в трубопроводе 156 может находиться при давлении, по меньшей мере, 0,1, 0,15 или 0,2 МПа и/или не более чем 2,0, 1,5 или 0,5 МПа. Более конкретно, газообразный первый смешанный хладагент в трубопроводе 156 может находиться при давлении в пределах от 0,1 до 2,0 МПа, 0,15 до 1,5 МПа или от 0,2 до 0,5 МПа. В дополнение к этому или альтернативно, газообразный первый смешанный хладагент в трубопроводе 156 может находиться при температуре ниже, чем 0, -10 или -25°C и/или выше, чем -100, -75 или -50°C. Более конкретно, газообразный первый смешанный хладагент в трубопроводе 156 может находиться при температуре в пределах от -100 до 0°C, от -75 до -10°C или от -50 до -25°C.

[0068] Когда он покидает первую ступень 54 компрессора через трубопровод 158, сжатый поток в трубопроводе 158 может вводиться в трубопровод 146, где он может направляться для дополнительного сжатия во вторую ступень 52 в и третью ступень 50 компрессора как описывается выше. В различных вариантах осуществления, первая ступень 54 компрессора может сжимать газообразный первый смешанный хладагент до давления, по меньшей мере, 0,3, 0,5 или 0,65 МПа и/или не более чем 2,0, 1,7 или 1,4 МПа. Более конкретно, первая ступень 54 компрессора может сжимать газообразный первый смешанный хладагент до давления в пределах от 0,3 до 2,0 МПа, от 0,5 до 1,7 МПа или от 0,65 до 1,4 МПа.

[0069] В различных вариантах осуществления, и как изображено на Фиг.1, первая система 12 охлаждения и первый замкнутый смешанный контур охлаждения не содержат сепаратора фаз. Как используется в настоящем документе, ʺсепаратор фазʺ как понимается, охватывает любое устройство, сконструированное исключительно для разделения частично конденсированного потока на жидкую и паровую фракции. Как следствие этого, оно не должно содержать, например, вакуумные барабаны и уравнительные барабаны.

[0070] В определенных вариантах осуществления, трубопроводы 136, 138, 142, 144, 152 и 154 на Фиг.1, когда они физически присутствуют, могут располагаться вне соответствующих им зон (20, 26, и 32) охлаждения. В таких вариантах осуществления, трубопроводы 136, 138, 142, 144, 152 и 154 могли бы располагаться вне теплообменников или вне тех теплообменников, которые содержат соответствующие зоны (20, 26, и 32) охлаждения.

[0071] Первый смешанный хладагент может содержать два или более составляющих, выбранных из группы, состоящей из азота, метана, этилена, этана, пропилена, пропана, изобутана, н-бутана, изопентана, н-пентана и их сочетаний. В некоторых вариантах осуществления, первый смешанный хладагент может содержать, по меньшей мере, два соединения, выбранных из группы, состоящей из углеводородов, содержащих от 2 до 4 атомов углерода. В определенных вариантах осуществления, первый смешанный хладагент может иметь давление насыщения в пределах между 2,5 и 5,65 МПа примерно при температуре окружающей среды.

[0072] В некоторых вариантах осуществления настоящего изобретения, может быть желательным регулировать композицию первого смешанного хладагента, чтобы изменять таким путем его кривую охлаждения и, таким образом, его потенциал охлаждения. Такую модификацию можно использовать для того, чтобы соответствовать, например, изменениям композиции и/или скорости потока, для подаваемого потока газа, вводимого в установку 10 для извлечения LNG. В одном из вариантов осуществления, композиция первого смешанного хладагента может регулироваться таким образом, что кривая нагрева испаряющегося хладагента ближе соответствует кривой охлаждения подаваемого потока газа и теплого хладагента. Один из способов такого согласования кривых описан подробно в патенте США № 4033735, описание которого включается в настоящий документ в качестве ссылки во всей своей полноте.

[0073] Обращаясь опять к Фиг.1, здесь вторая система 14 охлаждения и второй замкнутый смешанный контур охлаждения описываются в дополнительных деталях. Как показано на Фиг.1, вторая система 14 охлаждения содержит единственную зону 38 охлаждения, где второй замкнутый смешанный контур охлаждения является, по меньшей мере, частично расположенным в ней. Как используется в настоящем документе, ʺединственная зона охлажденияʺ означает, что система содержит только одну зону, где подаваемый поток охлаждается посредством косвенного теплообмена с единственной охлаждающей средой. В таких вариантах осуществления, идентифицируемая система не будет содержать никаких других зон охлаждения. В определенных вариантах осуществления, единственная охлаждающая среда может содержать расширенный первый смешанный хладагент или расширенный второй смешанный хладагент. В различных вариантах осуществления, вторая система 12 охлаждения содержит единственную зону охлаждения, состоит по существу из единственной зоны охлаждения или состоит из единственной зоны.

[0074] Второй замкнутый смешанный контур охлаждения содержит второй смешанный хладагент и изображен на Фиг.1 следующим образом. Когда хладагент покидает нагревающий проход 42 для хладагента в зоне 38 охлаждения, газообразный второй смешанный хладагент в трубопроводе 160 переносится в систему 72 компрессоров, содержащую первую ступень 74 компрессора и вторую ступень 76 компрессора. В различных вариантах осуществления, компрессор 72 может быть конфигурироваться для извлечения уплотняющего газа, как описано ранее относительно компрессора 48. Таким образом, в определенных вариантах осуществления, компрессор 72 может содержать трубку Вентури (не показано), сконструированную для удерживания уплотняющего газа, утекающего из компрессора.

[0075] В различных вариантах осуществления, газообразный второй смешанный хладагент в трубопроводе 160 находится при давлении в пределах 0,1, 0,15 или 0,2 МПа и/или не более чем 2,0, 1,5 или 0,5 МПа. Более конкретно, газообразный второй смешанный хладагент в трубопроводе 160 может находиться при давлении в пределах от 0,1 до 2,0 МПа, от 0,15 до 1,5 МПа или от 0,2 до 0,5 МПа. В дополнение к этому или альтернативно, газообразный второй смешанный хладагент в трубопроводе 160 находится при температуре ниже, чем -20, -40 или -60°C и/или выше, чем -120, -90 или -75°C. Более конкретно, газообразный второй смешанный хладагент в трубопроводе 160 может находиться при температуре в пределах от -120 до -20°C, от -90 до -40°C или от -75 до -60°C.

[0076] Хотя на Фиг.1 он изображен как содержащий только две ступени, специалист в данной области легко увидел бы, что компрессор 72 может модифицироваться таким образом, чтобы он содержал большее или меньшее количество ступеней, при необходимости. В различных вариантах осуществления, система 72 компрессоров может содержать аксиальный компрессор, центробежный компрессор, возвратно-поступательный компрессор, шнековый компрессор или их сочетание. В дополнение к этому, система 72 компрессоров может приводиться в действие с помощью паровой турбины, газовой турбины, электрического двигателя или их сочетаний.

[0077] Газообразный второй смешанный хладагент в трубопроводе 160 вводиться в первую ступень 74 компрессора, а затем переносится через трубопровод 162 в промежуточный охладитель 78, где поток может охлаждаться до достижения температуры окружающей среды посредством косвенного теплообмена с внешней охлаждающей средой (например, с охлаждающей водой или воздухом). В различных вариантах осуществления, первая ступень 74 компрессора может сжимать газообразный второй смешанный хладагент до давления, по меньшей мере, 0,3, 0,5 или 0,65 МПа и/или не более чем 3,0, 2,5 или 2,0 МПа. Более конкретно, первая ступень 74 компрессора может сжимать газообразный второй смешанный хладагент до давления в пределах от 0,3 до 3,0 МПа, от 0,5 до 2,5 МПа или от 0,65 до 2,0 МПа.

[0078] Охлажденный второй смешанный хладагент может затем вводиться во вторую ступень 76 компрессора через трубопровод 164, где второй смешанный хладагент дополнительно сжимается. В различных вариантах осуществления, вторая ступень компрессора 76 может сжимать газообразный второй смешанный хладагент до давления, по меньшей мере, 2,5, 4,0 или 4,8 и/или не более чем 8,0, 7,0 или 6,0 МПа. Более конкретно, вторая ступень компрессора 76 может сжимать газообразный второй смешанный хладагент до давления в пределах от 2,5 до 8,0 МПа, от 4,0 до 7,0 МПа или от 4,8 до 6,0 МПа.

[0079] Сжатый второй смешанный хладагент вводится затем в выходной охладитель 80 через трубопровод 166, где поток может дополнительно охлаждаться до достижения температуры окружающей среды посредством косвенного теплообмена с внешней охлаждающей средой (например, охлаждающей водой или воздухом).

[0080] Сжатый второй смешанный хладагент в трубопроводе 168 вводится затем в охлаждающий проход 82 в первой зоне 20 охлаждения первой системы 12 охлаждения. В различных вариантах осуществления, сжатый второй смешанный хладагент в трубопроводе 168 может находиться при давлении, по меньшей мере, 2,5, 4,0 или 4,8 МПа и/или не более чем 8,0, 7,0 или 6,0 МПа. Более конкретно, сжатый второй смешанный хладагент в трубопроводе 168 может находиться при давлении в пределах от 2,5 до 8,0 МПа, от 4,0 до 7,0 МПа или от 4,8 до 6,0 МПа. В дополнение к этому или альтернативно, сжатый второй смешанный хладагент в трубопроводе 168 может находиться при температуре окружающей среды или вблизи нее.

[0081] В охлаждающем проходе 82, второй смешанный хладагент может дополнительно охлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе 24 для хладагента. В то же время, в охлаждающем проходе 82, второй смешанный хладагент может охлаждаться до температуры ниже точки росы смеси хладагентов.

[0082] Охлажденный второй смешанный хладагент в трубопроводе 170 вводится затем в охлаждающий проход 84 во второй зоне 26 охлаждения первой системы 12 охлаждения. В охлаждающем проходе 84, второй смешанный хладагент может дополнительно охлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе 30 для хладагента. В то же время, в охлаждающем проходе 84, второй смешанный хладагент может охлаждаться до температуры ниже точки росы смеси хладагентов.

[0083] Охлажденный второй смешанный хладагент в трубопроводе 172 вводится затем в охлаждающий проход 86 в третьей зоне 32 охлаждения первой системы 12 охлаждения. В охлаждающем проходе 86, второй смешанный хладагент может дополнительно охлаждаться посредством косвенного теплообмена с первым смешанным хладагентом в нагревающем проходе 36 для хладагента. В то же время, в охлаждающем проходе 86, второй смешанный хладагент может охлаждаться до температуры ниже температуры начала кипения смеси хладагентов.

[0084] Когда он покидает первую систему 12 охлаждения через трубопровод 174, второй смешанный хладагент в трубопроводе 174 полностью конденсируется. Полностью конденсированный второй смешанный хладагент в трубопроводе 174 может затем вводиться в охлаждающий проход 88 в зоне 38 охлаждения второй системы 14 охлаждения.

[0085] Когда он покидает охлаждающий проход 88 через трубопровод 176, переохлажденный поток второго смешанного хладагента может направляться в расширяющее устройство 90, где давление потока может понижаться, при этом охлаждая и испаряя поток хладагента. До расширения, полностью конденсированный второй смешанный хладагент в трубопроводе 176 может находиться при давлении, по меньшей мере, 2,5, 4,0 или 4,8 МПа и/или не более чем 8,0, 7,0 или 6,0 МПа. Более конкретно, полностью конденсированный второй смешанный хладагент в трубопроводе 176 может находиться при давлении в пределах от 2,5 до 8,0, от 4,0 до 7,0 или от 4,8 до 6,0 МПа. В дополнение к этому или альтернативно, полностью конденсированный второй смешанный хладагент в трубопроводе 176 может находиться при температуре ниже, чем -120, -130, -140 или -145°C и/или выше, чем -195, -190, -180 или -165°C. Более конкретно, полностью конденсированный второй смешанный хладагент в трубопровод 176 может находиться при температуре в пределах от -120 до -195°C, от -130 до -190°C, от -140 до -180°C или от -145 до -165°C.

[0086] Расширяющее устройство 90 может содержать любое пригодное для использования расширяющее устройство, такое, например, как клапан Джоуля-Томсона или гидравлическая турбина. Хотя оно иллюстрируется на Фиг.1 как содержащее единственное устройство 90, необходимо понимать, что можно использовать любое пригодное для использования количество расширяющих устройств. В определенных вариантах осуществления, расширение может представлять собой по существу изоэнтальпическое расширение или изоэнтропическое расширение.

[0087] Расширенный поток в трубопроводе 178 может регулироваться с помощью клапана 92. В различных вариантах осуществления, расширенный поток в трубопроводе 178 может содержать меньше чем 15, 10, 8, 6, 2 или 1 молярный процент паровой фазы. Кроме того, в определенных вариантах осуществления, расширенный поток в трубопроводе 178 может находиться при давлении, по меньшей мере, 0,3, 0,5 или 0,65 МПа и/или не более чем 3,0, 2,0 или 1,4 МПа. Более конкретно, расширенный поток в трубопроводе 178 может находиться при давлении в пределах от 0,3 до 3,0 МПа, от 0,5 до 2,0 МПа или от 0,65 до 1,4 МПа. В дополнение к этому или альтернативно, расширенный поток в трубопроводе 178 может находиться при температуре ниже, чем -120, -130, -140 или -145°C и/или выше, чем -195, -190, -180 или -165°C. Более конкретно, расширенный поток в трубопроводе 178 может находиться при температуре в пределах от -120 до -195°C, от -130 до -190°C, от -140 до -180°C, или от -145 до -165°C.

[0088] Расширенный второй смешанный хладагент в трубопроводе 180 вводится затем в нагревающий проход 42 для хладагента, где расширенный второй смешанный хладагент испаряется, обеспечивая охлаждение зоны 38 охлаждения. В различных вариантах осуществления, расширенный поток в трубопроводе 180 может содержать меньше чем 15, 10, 8, 6 или 2 молярных процента паровой фазы. В одном или нескольких вариантах осуществления, расширенный второй смешанный хладагент в трубопроводе 180 может вводиться при давлении в пределах 0,1, 0,15 или 0,2 МПа и/или не более чем 2,0, 1,5 или 0,5 МПа. Более конкретно, расширенный второй смешанный хладагент в трубопроводе 180 может вводиться при давлении в пределах от 0,1 до 2,0 МПа, от 0,15 до 1,5 МПа или от 0,2 до 0,5 МПа.

[0089] В определенных вариантах осуществления, трубопроводы 174, 176, 178 и 180 могут быть расположены вне зоны 38 охлаждения. В таких вариантах осуществления, трубопроводы 174, 176, 178 и 180 могут располагаться вне теплообменника, который содержит зону 38 охлаждения.

[0090] Газообразный второй смешанный хладагент в трубопроводе 160 затем сжимается и рециклируется в способ, описанный выше. В различных вариантах осуществления, полностью конденсированный второй смешанный хладагент не подвергается воздействию разделения фаз до стадии расширения или после нее.

[0091] В различных вариантах осуществления, и как изображено на Фиг.1, вторая система 14 охлаждения и второй замкнутый смешанный контур охлаждения не содержат сепаратора фаз.

[0092] Второй смешанный хладагент может содержать два или более составляющих, выбранных из группы, состоящей из азота, метана, этилена, этана, пропилена, пропана, изобутана, н-бутана, изопентана, н-пентана и их сочетания. В некоторых вариантах осуществления, второй смешанный хладагент может содержать, по меньшей мере, два соединения, выбранных из группы, состоящей из азота и углеводородов, содержащих от 1 до 3 атомов углерода. В различных вариантах осуществления, второй смешанный хладагент будет иметь температуру начала кипения, которая ниже, чем температура начала кипения первого смешанного хладагента при данном давлении. В определенных вариантах осуществления, второй смешанный хладагент может иметь давление насыщения в пределах между 2,5 и 6,1 МПа при температурах в пределах между -60 и -75°C.

[0093] В некоторых вариантах осуществления настоящего изобретения, может быть желательным регулировать композицию второго смешанного хладагента, чтобы изменять, таким образом, его кривую охлаждения и, следовательно, его потенциал охлаждения. Такая модификация может использоваться для того, чтобы соответствовать, например, изменению в композиции и/или скорости потока для подаваемого потока газа, вводимых в установку 10 для извлечения LNG. В одном из вариантов осуществления, композиция второго смешанного хладагента может регулироваться таким образом, чтобы кривая нагревания испаряющегося хладагента ближе соответствовала кривой охлаждения подаваемого потока газа и теплого хладагента.

[0094] Необходимо отметить, что трубопроводы, изображенные между зонами (20, 26, 32, и 38) охлаждения на Фиг.1, показаны только для иллюстративных целей и, в определенных вариантах осуществления, физический трубопровод может и не присутствовать там, где каждый трубопровод изображен на Фиг.1.

[0095] В то время как Фиг.1 изображает один из вариантов осуществления настоящих способов и систем, предусматриваются и другие варианты осуществления, такие как те, которые изображены на Фигурах 2-7, они могут содержать турбодетандер 94, компрессор 96, соединенный в рабочем состоянии с турбодетандером 94, и сепаратор 98 тяжелых фракций. Необходимо отметить, что все общие компоненты системы, находящиеся на Фигурах 1-7, все они обозначены соответствующим образом с использованием одинаковых номеров. Например, как первая система 12 охлаждения, так и вторая система 14 охлаждения согласованным образом обозначены на Фигурах 1-7. Кроме того, компоненты систем на Фигурах 1-7, как ожидается, функционируют одинаковым или по существу сходным образом, если не указано иного. Единственное отличие между Фигурами 1-7 заключается в том, что трубопроводы на них обозначены в соответствии с соответствующей им фигурой и вариантом осуществления. Например, соответствующие трубопроводы на Фиг.2 обозначены 2XX, в то время как соответствующие трубопроводы на Фиг.3 обозначены 3XX (где ʺXʺ представляет собой номер). Трубопроводы на Фигурах 1-7 функционируют одинаковым образом везде (то есть, перенося соответствующий им поток), если не указано иного.

[0096] На Фиг.2, изображена установка 10 для извлечения LNG, которая содержит турбодетандер 94, в рабочем состоянии соединенный через трубопровод 220 с третьей зоной 32 охлаждения первой системы 12 охлаждения. Турбодетандер дополнительно описывается в патенте США № 6367286, который включается в настоящий документ в качестве ссылки во всей своей полноте.

[0097] Как показано на Фиг.2, по меньшей мере, часть подаваемого газового потока, содержащих углеводороды, проходя через охлаждающий проход 34 третьей зоны 32 охлаждения, может направляться через трубопровод 220 в турбодетандер 94, где он может расширяться в виде двухфазного потока. В результате расширения, температура мгновенно расширенного или расширенного потока текучей среды в трубопроводе 222 может быть, по меньшей мере, на 2, 5 или 10°C и/или не более чем 50, 40 или 30°C ниже, чем температура потока в трубопроводе 220. Кроме того, давление мгновенно расширенного или расширенного потока текучей среды в трубопроводе 222 может быть, по меньшей мере, на 0,1, 0,2 или 0,3 и/или не более чем 5,0, 4,0 или 3,0 МПа ниже, чем давление потока в трубопроводе 220. В определенных вариантах осуществления, расширение может быть по существу изоэнтропическим. Хотя он и не изображен на Фиг.2, вакуумный барабан может находиться в сообщении по текучей среде между турбодетандером 94 и третьей зоной 32 охлаждения в определенных вариантах осуществления.

[0098] Кроме того, турбодетандер 94 соединен с компрессором 96 через вал 95. Компрессор 96 может, по меньшей мере, частично приводиться в действие от работы, получаемой от турбодетандера 94. Как описывается ниже, компрессор 96 выполнен с возможностью того, чтобы он, по меньшей мере, частично сжимал головную фракцию, поступающую из сепаратора 98. В различных вариантах осуществления, компрессор 96 может содержать аксиальный компрессор, центробежный компрессор, возвратно-поступательный компрессор, шнековый компрессор или их сочетание. В дополнение к этому, компрессор 96 может приводиться в действие с помощью паровой турбины, газовой турбины, электрического двигателя или их сочетания.

[0099] В различных вариантах осуществления, компрессор 96 может конфигурироваться для извлечения уплотняющего газа, как описывалось ранее относительно компрессора 48. Таким образом, в определенных вариантах осуществления, компрессор 96 может содержать трубку Вентури (не показано), сконструированную для удерживания уплотняющего газа, утекающего из компрессора.

[0100] Как показано на Фиг.2, расширенный двухфазный поток в трубопроводе 222 направляется в сепаратор 98, который разделяет расширенный поток на жидкую тяжелую фракцию, которая обеднена метаном (трубопровод 224), и паровую головную фракцию, которая обогащена метаном (трубопровод 226). Как используется в настоящем документе, ʺобедненный метаномʺ и ʺобогащенный метаномʺ относятся к содержанию метана разделенных компонентов по отношению к содержанию метана исходного компонента, из которого получают разделенные компоненты. Таким образом, обогащенный метаном компонент содержит больший молярный процент метана, чем компонент, из которого он получен, в то время как обедненный метаном компонент содержит меньший молярный процент метана, чем компонент, из которого он получен. В данном случае, обедненный метаном донный поток содержит более низкий молярный процент метана по сравнению с потоком из трубопровода 222, в то время как обогащенный метаном головной поток содержит более высокий молярный процент метана по сравнению с потоком из трубопровода 222. Количества обедненного метаном донного потока и обогащенного метаном головного потока могут изменяться в зависимости от содержания углеводородсодержащего газа и рабочих условий разделительной емкости 98.

[0101] Обедненный метаном донный поток в трубопроводе 224 может находиться в форме жидкости, и он может содержать большинство соединений, имеющих шесть или больше атомов углерода изначально находящихся в потоке в трубопроводе 222. Например, обедненный метаном донный поток в трубопроводе 224 может содержать, по меньшей мере, 70, 80, 90, 95 или 99 процентов соединений, имеющих шесть или более атомов углерода, изначально присутствующих в потоке из трубопровода 222.

[0102] Обогащенный метаном паровой головной поток в трубопроводе 226 может содержать большую часть метана. Например, обогащенный метаном паровой головной поток в трубопроводе 226 может содержать, по меньшей мере, примерно 10, 25, 40 или 50 и/или не более примерно, чем 99,9, 99, 95 или 85 молярных процентов метана. Более конкретно, обогащенный метаном паровой головной поток в трубопроводе 226 может содержать в пределах примерно от 10 до 99,9, от 25 до 99, от 40 до 95 или от 50 до 85 молярных процентов метана. Кроме того, обогащенный метаном паровой головной поток в трубопроводе 226 может содержать, по меньшей мере, 50, 60, 70, 80, 90, 95, 99 или 99,9 процента метана, изначально присутствующего в потоке из трубопровода 222.

[0103] Разделительная емкость 98 может представлять собой любую пригодную для использования емкость для разделения пар-жидкость, и она может иметь любое количество реальных или теоретических ступеней разделения. В одном или нескольких вариантах осуществления, разделительная емкость 98 может содержать единственную ступень разделения, в то время как в других вариантах осуществления, разделительная емкость 98 может содержать от 2 до 10, от 4 до 20 или от 6 до 30 реальных или теоретических ступеней разделения. Когда разделительная емкость 98 представляет собой многоступенчатую разделительную емкость, любой пригодный для использования тип внутреннего оборудования колонны, такой как влагоотделители, сетчатая насадка, контактные тарелки пар-жидкость, неупорядоченная насадка и/или структурированная насадка, может использоваться для облегчения тепло- и/или массопереноса между потоками пара и жидкости. В некоторых вариантах осуществления, когда разделительная емкость 98 представляет собой одноступенчатую разделительную емкость, может использоваться небольшое количество внутреннего оборудования колонны, или оно вообще не используется.

[0104] В различных вариантах осуществления, разделительная емкость 98 может работать при давлении, по меньшей мере, 1,5, 2,5, 3,5 или 4,5 и/или 9,0, 8,0, 7,0 или 6,0 МПа. Более конкретно, разделительная емкость 98 может работать при давлении в пределах от 1,5 до 9,0, от 2,5 до 8,0, от 3,5 до 7,0, или от 4,5 до 6,0 МПа.

[0105] Как легко заметит специалист в данной области, температура в разделительной емкости 98 может изменяться в зависимости от содержания углеводородсодержащего газа, вводимого в систему, и от желаемого выходного продукта. В различных вариантах осуществления, разделительная емкость 98 может работать при температуре ниже, чем 5, 10 или 15°C и/или выше, чем -195, -185, -175 или -160°C. Более конкретно, разделительная емкость 98 может работать при температуре в пределах от 15 до -195°C, от 10 до -185°C, от 5 до -175°C или от 5 до -160°C.

[0106] Как показано на Фиг.2, обогащенный метаном паровой головной поток в трубопроводе 226 может направляться в компрессор 96, который сжимает поток. Сжатый поток в трубопроводе 228 затем повторно вводится в охлаждающий проход 34 третьей зоны 32 охлаждения для дополнительного охлаждения и конденсирования, как описано выше относительно Фиг.1.

[0107] Необходимо отметить, что первая система 12 охлаждения, вторая система 14 охлаждения, первый замкнутый смешанный контур (трубопроводы 238, 240, 242, 244, 246, 248, 250, 252, 254, 256, 258, 260, 262, 264, 266 и 268) охлаждения и второй замкнутый смешанный контур (трубопроводы 270, 272, 274, 276, 278, 280, 282, 284, 286, 288 и 290) охлаждения, изображенные на Фиг.2, которые не описаны выше относительно Фиг.2, функционируют таким же образом, как описано ранее относительно Фиг.1. Единственное отличие заключается в том, что соответствующие трубопроводы на Фиг.2 обозначены иначе, чтобы принять во внимание конкретный вариант осуществления системы, изображенной на Фиг.2. Кроме того, остальные ступени, вовлеченные в сжижение углеводородсодержащего газа, не упомянутые выше относительно Фиг.2 (трубопроводы 210, 212, 214, 216, 218, 230, 232, 234 и 236), функционируют таким же (или сходным) образом, как описано ранее относительно Фиг.1.

[0108] На Фиг.3, изображена установка 10 для извлечения LNG, которая содержит турбодетандер 94, соединенный в рабочем состоянии через трубопровод 320 с третьей зоной 32 охлаждения первой системы 12 охлаждения. Как показано на Фиг.3, по меньшей мере, часть подаваемого газового потока, содержащих углеводороды, проходящий через охлаждающий проход 34 в третью зону 32 охлаждения, может направляться через трубопровод 320 в турбодетандер 94, где она может расширяться в виде двухфазного потока. Турбодетандер 94 может работать при таких же или сходных условиях, как описано ранее относительно Фиг.2. Хотя он и не изображен на Фиг.3, вакуумный барабан может находиться в сообщении по текучей среде между турбодетандером 94 и третьей зоной 32 охлаждения в определенных вариантах осуществления.

[0109] Расширенный двухфазный поток в трубопроводе 322 затем направляется в сепаратор 98, который разделяет расширенный поток на жидкую тяжелую фракцию, которая обеднена метаном (трубопровод 324), и паровую головную фракцию, которая обогащена метаном (трубопровод 326). Сепаратор 98 может представлять собой такую же разделительную емкость, как описывается ранее относительно Фиг.2, и он может функционировать при сходных рабочих условиях. После разделения, паровая головная фракция в трубопроводе 326 затем повторно вводится в охлаждающий проход 34 третьей зоны 32 охлаждения для дополнительного охлаждения и конденсирования, как описывается выше относительно Фиг.1.

[0110] Обедненный метаном донный поток в трубопроводе 324 может находиться в форме жидкости, и он может содержать большую часть соединений, имеющих шесть или больше атомов углерода, изначально находящихся в потоке в трубопроводе 322. Например, обедненный метаном донный поток в трубопроводе 324 может содержать, по меньшей мере, 70, 80, 90, 95 или 99 процентов соединений, имеющих шесть или больше атомов углерода, изначально присутствующих в потоке из трубопровода 322.

[0111] Обогащенный метаном паровой головной поток в трубопроводе 326 может содержать большую часть метана. Например, обогащенный метаном паровой головной поток в трубопроводе 326 может содержать, по меньшей мере, примерно 10, 25, 40 или 50 и/или не более примерно, чем 99,9, 99, 95 или 85 молярных процентов метана. Более конкретно, обогащенный метаном паровой головной поток в трубопроводе 326 может содержать в пределах примерно от 10 до 99,9, от 25 до 99, от 40 до 95 или от 50 до 85 молярных процентов метана. Кроме того, обогащенный метаном паровой головной поток в трубопроводе 326 может содержать, по меньшей мере, 50, 60, 70, 80, 90, 95, 99 или 99,9 процента метана, изначально присутствующего в потоке из трубопровода 322.

[0112] Обращаясь опять к Фиг.3, здесь турбодетандер 94 соединяется с компрессором 96 через вал 95. Компрессор 96 может, по меньшей мере, частично приводиться в действие от работы, получаемой от турбодетандера 94. Как показано на Фиг.3, испаренный газообразный первый смешанный хладагент покидает нагревающий проход 36 для хладагента в третьей зоне 32 охлаждения через трубопровод 364, и он вводится затем в компрессор 96, где он сжимается перед введением в компрессор 48. После сжатия, сжатый поток в трубопроводе 366 вводится в первую ступень 54 компрессора и дополнительно обрабатывается, как обсуждалось выше относительно Фиг.1. Хотя он и не изображен на Фиг.3, вакуумный барабан может находиться в сообщении по текучей среде между компрессором 96 и нагревающим проходом 36.

[0113] Необходимо отметить, что первая система 12 охлаждения, вторая система 14 охлаждения и второй замкнутый смешанный контур (трубопроводы 370, 372, 374, 376, 378, 380, 382, 384, 386, 388 и 390) охлаждения, изображенные на Фиг.3, которые не описаны выше относительно Фиг.3, функционируют таким же (или сходным) образом, как описано ранее относительно Фиг.1. Единственное отличие заключается в том, что соответствующие трубопроводы на Фиг.3 обозначаются иначе, чтобы принять во внимание конкретный вариант осуществления системы, изображенной на Фиг.3. Кроме того, остальные ступени, вовлеченные в сжижение углеводородсодержащего газа, не упомянутые выше относительно Фиг.3 (трубопроводы 310, 312, 314, 316, 318, 328, 330, 332 и 334), и не принятые во внимание ступени в первом замкнутом смешанном контуре (трубопроводы 336, 338, 340, 342, 344, 346, 348, 350, 352, 354, 356, 358, 360, 362 и 368) охлаждения, функционируют таким же (или сходным) образом, как описано ранее относительно Фиг.1.

[0114] На Фиг.4, изображена установка 10 для извлечения LNG, которая содержит турбодетандер 94, в рабочем состоянии соединенный через трубопровод 420 с третьей зоной 32 охлаждения первой системы 12 охлаждения. Как показано на Фиг.4, по меньшей мере, часть подаваемого газового потока, содержащих углеводороды, проходя через охлаждающий проход 34 третьей зоне 32 охлаждения, может направляться через трубопровод 420 в турбодетандер 94, где он может расширяться в виде двухфазного потока. Турбодетандер 94 может работать при таких же или сходных условиях, как описано ранее относительно Фиг.2. Хотя он и не изображен на Фиг.4, вакуумный барабан может находиться в сообщении по текучей среде между турбодетандером 94 и третьей зоной 32 охлаждения в определенных вариантах осуществления.

[0115] Расширенный двухфазный поток в трубопроводе 422 направляется затем в сепаратор 98, который разделяет расширенный поток на жидкую тяжелую фракцию, которая обеднена метаном (трубопровод 424), и паровую головную фракцию, которая обогащена метаном (трубопровод 426). Сепаратор 98 может представлять собой такую же разделительную емкость, как описывается ранее относительно Фиг.2, и он может функционировать при сходных рабочих условиях. После разделения, паровая головная фракция в трубопроводе 426 затем повторно вводится в охлаждающий проход 34 третьей зоны 32 охлаждения для дополнительного охлаждения и конденсирования, как описывается выше относительно Фиг.1.

[0116] Обедненный метаном донный поток в трубопроводе 424 может находиться в форме жидкости и может содержать большинство соединений, имеющих шесть или больше атомов углерода, изначально находящихся в потоке в трубопроводе 422. Например, обедненный метаном донный поток в трубопроводе 324 может содержать, по меньшей мере, 70, 80, 90, 95 или 99 процентов соединений, имеющих шесть или больше атомов углерода, изначально присутствующих в потоке из трубопровода 422.

[0117] Обогащенный метаном паровой головной поток в трубопроводе 426 может содержать большую часть метана. Например, обогащенный метаном паровой головной поток в трубопроводе 426 может содержать, по меньшей мере, примерно 10, 25, 40 или 50 и/или не более примерно, чем 99,9, 99, 95 или 85 молярных процентов метана. Более конкретно, обогащенный метаном паровой головной поток в трубопроводе 426 может содержать в пределах примерно от 10 до 99,9, от 25 до 99, от 40 до 95 или от 50 до 85 молярных процентов метана. Кроме того, обогащенный метаном паровой головной поток в трубопроводе 426 может содержать, по меньшей мере, 50, 60, 70, 80, 90, 95, 99 или 99,9 процента метана, изначально присутствующего в потоке из трубопровода 422.

[0118] Обращаясь опять к Фиг.4, здесь турбодетандер 94 соединяется с компрессором 96 через вал 95. Компрессор 96 может, по меньшей мере, частично приводиться в действие от работы, получаемой от турбодетандера 94. Как показано на Фиг.4, испаренный газообразный второй смешанный хладагент покидает нагревающий проход 42 для хладагента в зоне 38 охлаждения через трубопровод 468 и вводится затем в компрессор 96, где он сжимается перед введением в компрессор 72. После сжатия, сжатый поток в трубопроводе 470 вводиться в первую ступень компрессора 74 и дополнительно обрабатывается, как обсуждалось выше относительно Фиг.1. Хотя он и не изображен на Фиг.4, вакуумный барабан может находиться в сообщении по текучей среде между компрессором 96 и нагревающим проходом 42.

[0119] Необходимо отметить, что первая система 12 охлаждения, вторая система 14 охлаждения и первый замкнутый смешанный контур (трубопроводы 436, 438, 440, 442, 444, 446, 448, 450, 452, 454, 456, 458, 460, 462, 464 и 466) охлаждения, изображенные на Фиг.4, которые не описаны выше относительно Фиг.4, функционируют таким же (или сходным) образом, как описано ранее относительно Фиг.1. Единственное отличие заключается в том, что соответствующие трубопроводы на Фиг.4 обозначаются иначе, чтобы принять во внимание конкретный вариант осуществления системы, изображенной на Фиг.4. Кроме того, остальные ступени, вовлеченные в сжижение углеводородсодержащего газа, не упомянутые выше относительно Фиг.4 (трубопроводы 410, 412, 414, 416, 418, 428, 430, 432 и 434), и не принятые во внимание ступени во втором замкнутом смешанном контуре (трубопроводы 472, 474, 476, 478, 480, 482, 484, 486, 488, и 490) охлаждения, функционируют таким же (или сходным) образом, как описано ранее относительно Фиг.1

[0120] На Фиг.5, изображена установка 10 для извлечения LNG, которая содержит турбодетандер 94, в рабочем состоянии соединенный через трубопровод 522 с зоной 38 охлаждения второй системы 14 охлаждения. Как показано на Фиг.5, по меньшей мере, часть подаваемого газового потока, содержащих углеводороды, проходя через охлаждающий проход 40 зоны 38 охлаждения, может направляться через трубопровод 522 в турбодетандер 94, где она может расширяться в виде двухфазного потока. Турбодетандер 94 может работать при таких же или сходных условиях, как описано ранее относительно Фиг.2. Хотя он и не изображен на Фиг.5, вакуумный барабан может находиться в сообщении по текучей среде между турбодетандером 94 и зоной 38 охлаждения в определенных вариантах осуществления.

[0121] Расширенный двухфазный поток в трубопроводе 524 направляется затем в сепаратор 98, который разделяет расширенный поток на жидкую тяжелую фракцию, которая обеднена метаном (трубопровод 526), и паровую головную фракцию, которая обогащена метаном (трубопровод 528). Сепаратор 98 может представлять собой такую же разделительную емкость, как описывается ранее относительно Фиг.2, и он может функционировать при сходных рабочих условиях.

[0122] Обедненный метаном донный поток в трубопроводе 526 может находиться в форме жидкости и может содержать большинство соединений, имеющих шесть или более атомов углерода, изначально находящихся в потоке в трубопроводе 524. Например, обедненный метаном донный поток в трубопроводе 526 может содержать, по меньшей мере, 70, 80, 90, 95 или 99 процентов соединений, имеющих шесть или больше атомов углерода, изначально присутствующих в потоке из трубопровода 524.

[0123] Обогащенный метаном паровой головной поток в трубопроводе 528 может содержать большую часть метана. Например, обогащенный метаном паровой головной поток в трубопроводе 528 может содержать, по меньшей мере, примерно 10, 25, 40 или 50 и/или не более примерно, чем 99,9, 99, 95 или 85 молярных процентов метана. Более конкретно, обогащенный метаном паровой головной поток в трубопроводе 528 может содержать в пределах примерно от 10 до 99,9, от 25 до 99, от 40 до 95 или от 50 до 85 молярных процентов метана. Кроме того, обогащенный метаном паровой головной поток в трубопроводе 528 может содержать, по меньшей мере, 50, 60, 70, 80, 90, 95, 99 или 99,9 процента метана изначально присутствующего в потоке из трубопровода 524.