Область техники, к которой относится изобретение

{0001}

Настоящее изобретение относится к нетканому материалу и к агенту для обработки волокон.

Уровень техники

{0002}

В последнее время делаются предложения относительно улучшения проницаемости для жидкости, ощущения сухости на поверхности в контакте с кожей или чего-либо подобного для нетканого материала, используемого во впитывающем изделии.

Например, Патентная литература 1 описывает материал, в котором гидрофильность частично уменьшается для получения гидрофильного нетканого материала с изменением степени гидрофильности в направлении по толщине. Патентная литература 1 описывает, что когда гидрофильный нетканый материал используется в форме верхнего листа впитывающего изделия, например, требуется уменьшение количества остаточной жидкости или уменьшение количества жидкости, протекающей по поверхности, когда может реализовываться верхний лист.

Патентная литература 2 описывает нетканый материал, в котором время поглощения капель воды, падающих с заданной высоты, регулируется, чтобы оно находилось в заданном диапазоне, для цели уменьшения обратного протекания жидкости во впитывающем изделии, в котором используют агент для гидрофильной обработки, такой как полисилоксан, модифицированный полиоксиалкиленовыми группами, для достижения этого времени поглощения. Кроме того, Патентная литература 3 описывает, что наружная поверхность верхнего листа в контакте с кожей в подгузнике или в чем-либо подобном покрывается лосьоном для подавления адгезии фекалий на коже пользователя.

Список цитирований

Патентная литература

{0003}

Патентная литература 1: WO 2014/171388

Патентная литература 2: JP-A-2004-256935 ("JP-A" означает нерассмотренную опубликованную заявку на патент Японии)

Патентная литература 3: JP-T-11-510082 ("JP-T" означает опубликованный японский перевод Международной заявки PCT)

Сущность изобретения

{0004}

Настоящее изобретение предлагает нетканый материал и агент для обработки волокон, содержащий: агент для разрушения пленки жидкости или следующее далее соединение; и любые один или несколько компонентов, выбранных из компонента (A), компонента (B) и компонента (C), как описано ниже.

Соединение: соединение, имеющее коэффициент растекания 15 или больше, для жидкости, имеющей поверхностное натяжение 50 мН/м, и растворимость в воде 0 г или больше и 0,025 г или меньше.

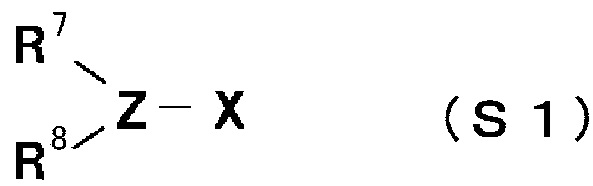

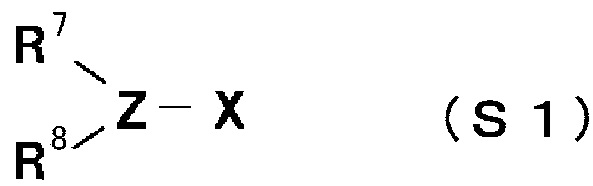

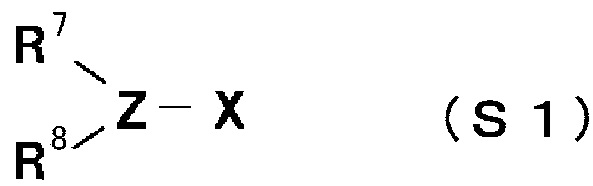

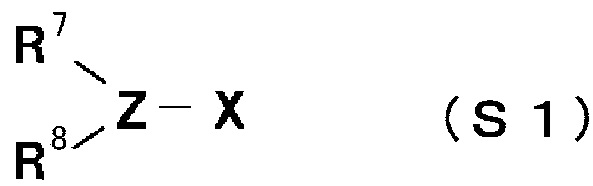

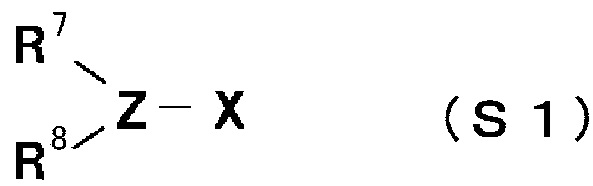

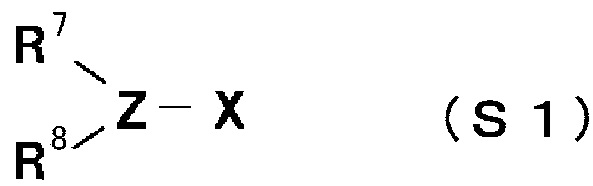

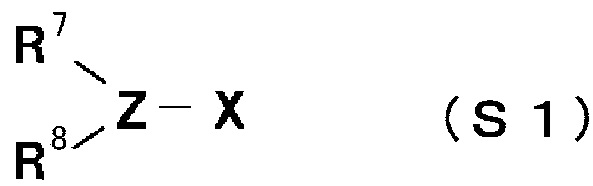

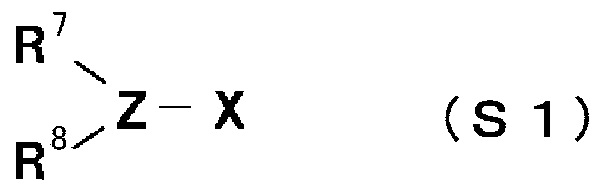

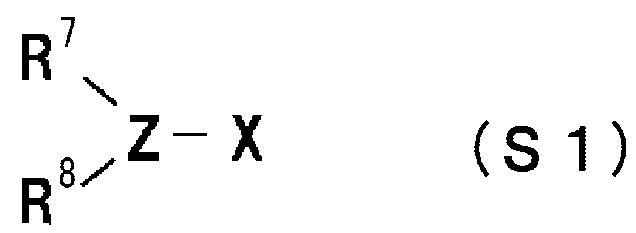

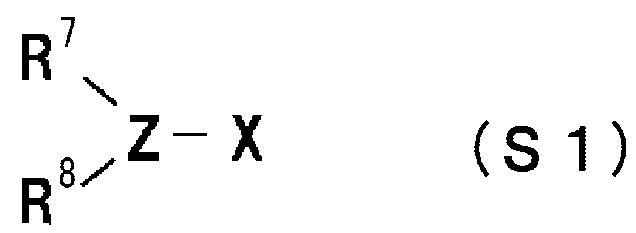

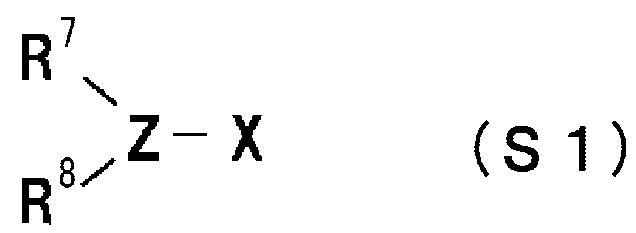

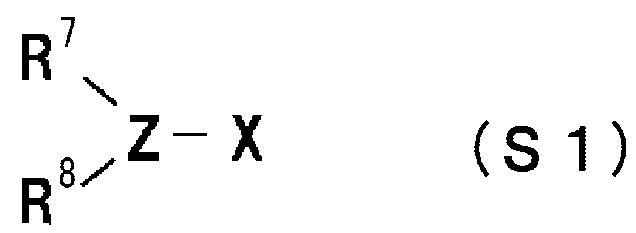

Компонент (A): анионное поверхностно-активное вещество, представленное следующей далее Формулой (S1).

Компонент (B): полиоксиалкилен-модифицированный сложный эфир многоатомного спирта и жирной кислоты.

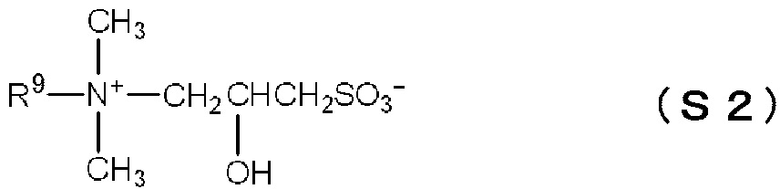

Компонент (C): амфотерное поверхностно-активное вещество, содержащее гидроксисульфобетаиновую группу.

{0005}

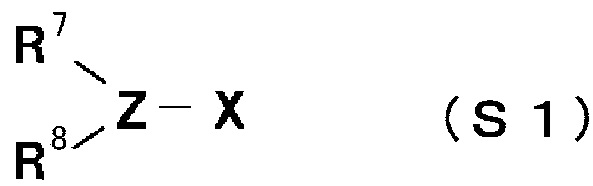

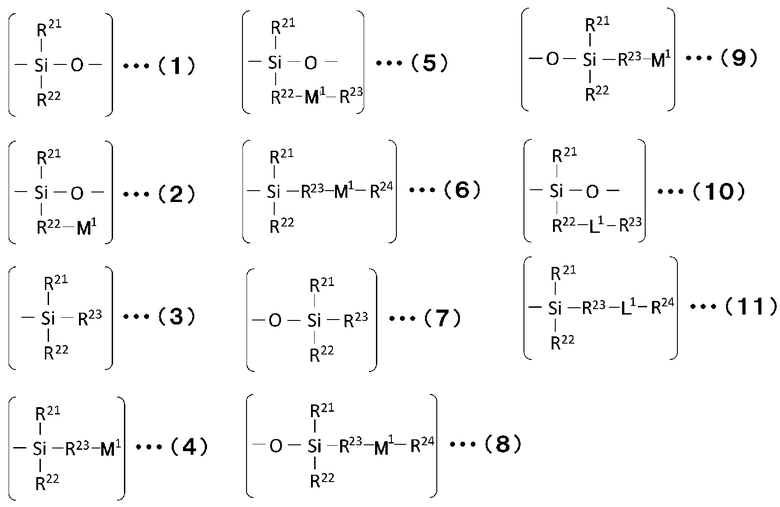

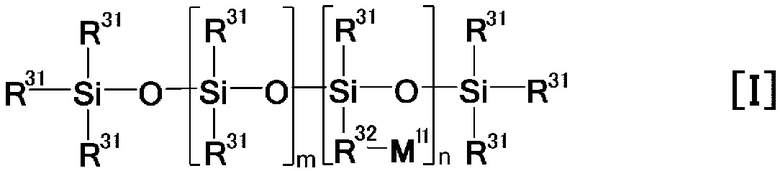

В формуле, Z обозначает трехвалентную группу, выбранную из группы, содержащей прямую или разветвленную алкильную цепь, содержащую 1 или больше и 12 или меньше атомов углерода, которая может включать сложноэфирную группу, амидную группу, аминовую группу, полиоксиалкиленовую группу, группу простого эфира и двойную связь. R7 и R8, каждый, независимо обозначают прямую или разветвленную алкильную группу, содержащую 2 или больше и 16 или меньше атомов углерода, которая может включать сложноэфирную группу, амидную группу, полиоксиалкиленовую группу, группу простого эфира или двойную связь; и X обозначает -SO3M, -OSO3M или -COOM, где M обозначает H, Na, K, Mg, Ca или аммоний.

{0006}

Кроме того, настоящее изобретение предлагает нетканый материал и агент для обработки волокон, содержащий: агент для разрушения пленки жидкости или следующее далее соединение; и любые один или несколько компонентов, выбранных из компонента (A), компонента (B) и компонента (C), как описано ниже.

Соединение: соединение, имеющее коэффициент растекания больше 0 мН/м для жидкости, имеющей поверхностное натяжение 50 мН/м, растворимость в воде 0 г или больше и 0,025 г или меньше, и натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м, 20 мН/м или меньше.

Компонент (A): анионное поверхностно-активное вещество, представленное рассмотренной Формулой (S1).

Компонент (B): полиоксиалкилен-модифицированный сложный эфир многоатомного спирта и жирной кислоты.

Компонент (C): амфотерное поверхностно-активное вещество, содержащее гидроксисульфобетаиновую группу.

{0007}

Другие и дополнительные цели, признаки и преимущества настоящего изобретения станут более понятными из следующего далее описания, с соответствующими ссылками на прилагаемые чертежи.

Краткое описание чертежей

{0008}

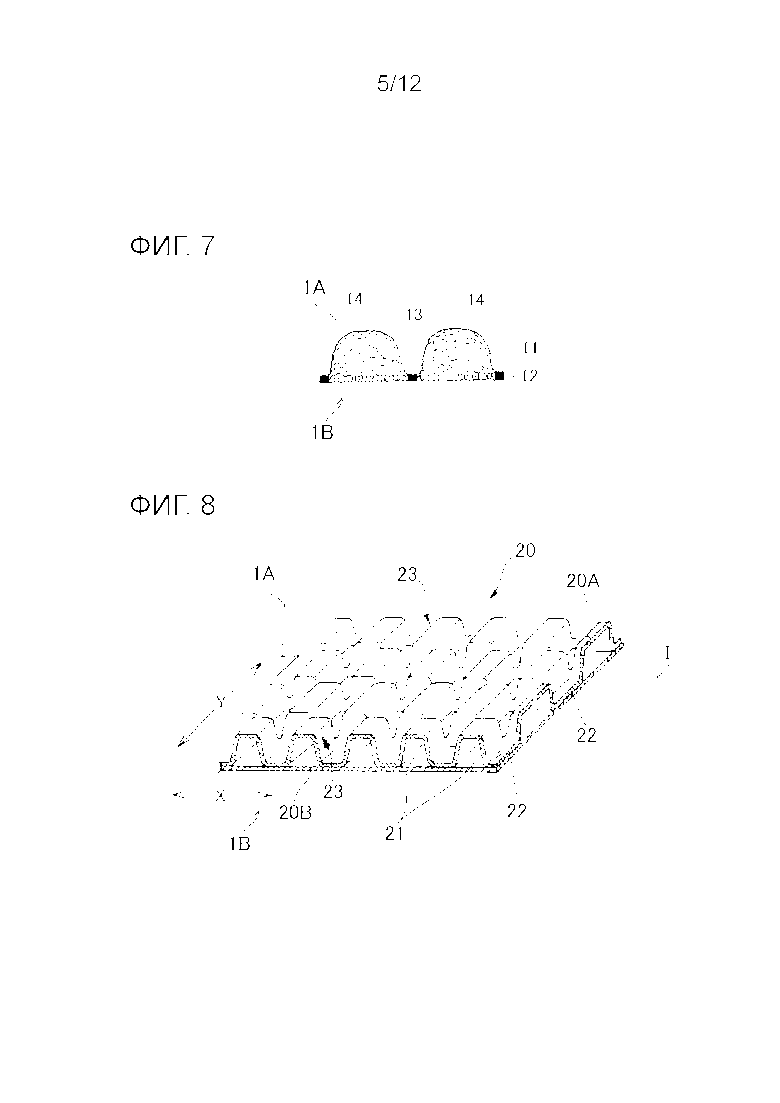

{Фиг.1}

Фиг.1 представляет собой схематический вид, показывающий пленку жидкости, сформированную в промежутках между волокнами нетканого материала.

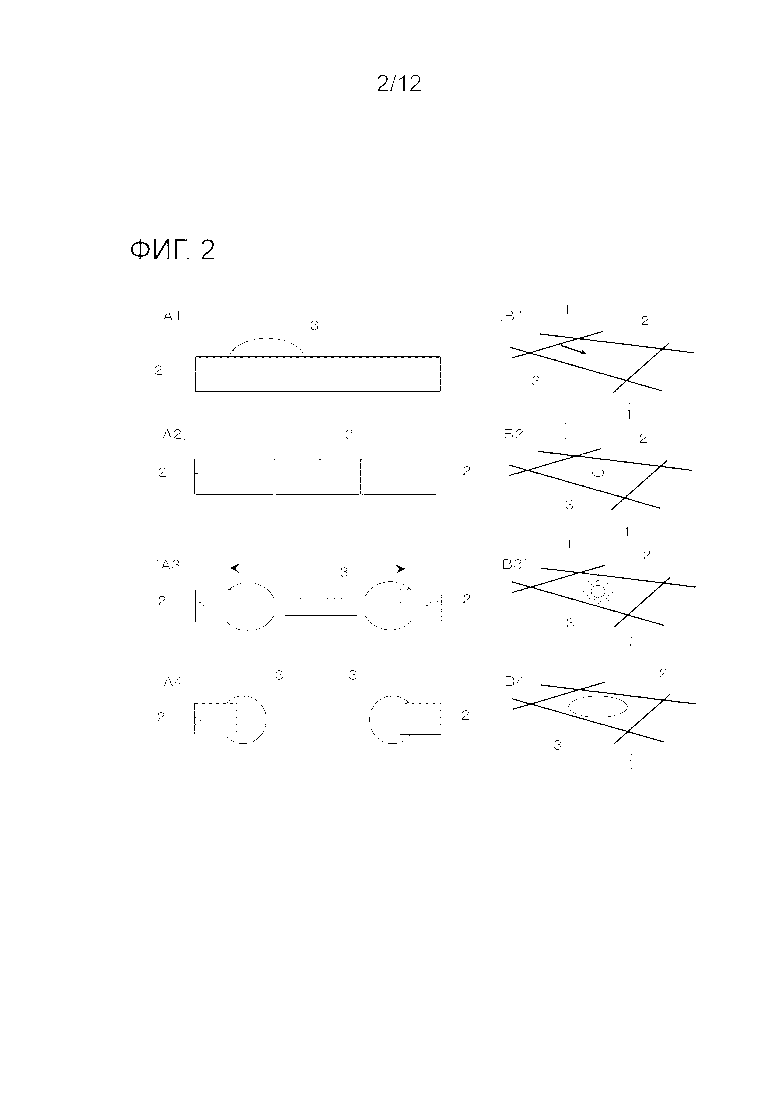

{Фиг.2}

Фигуры 2(A1)-2(A4), каждая, представляют собой пояснительный вид, схематически показывающий сбоку состояние, в котором агент для разрушения пленки жидкости разрушает пленку жидкости, а фигуры 2(B1)-2(B4), каждая, представляют собой пояснительный вид, схематически показывающий сверху состояние, в котором агент для разрушения пленки жидкости разрушает пленку жидкости.

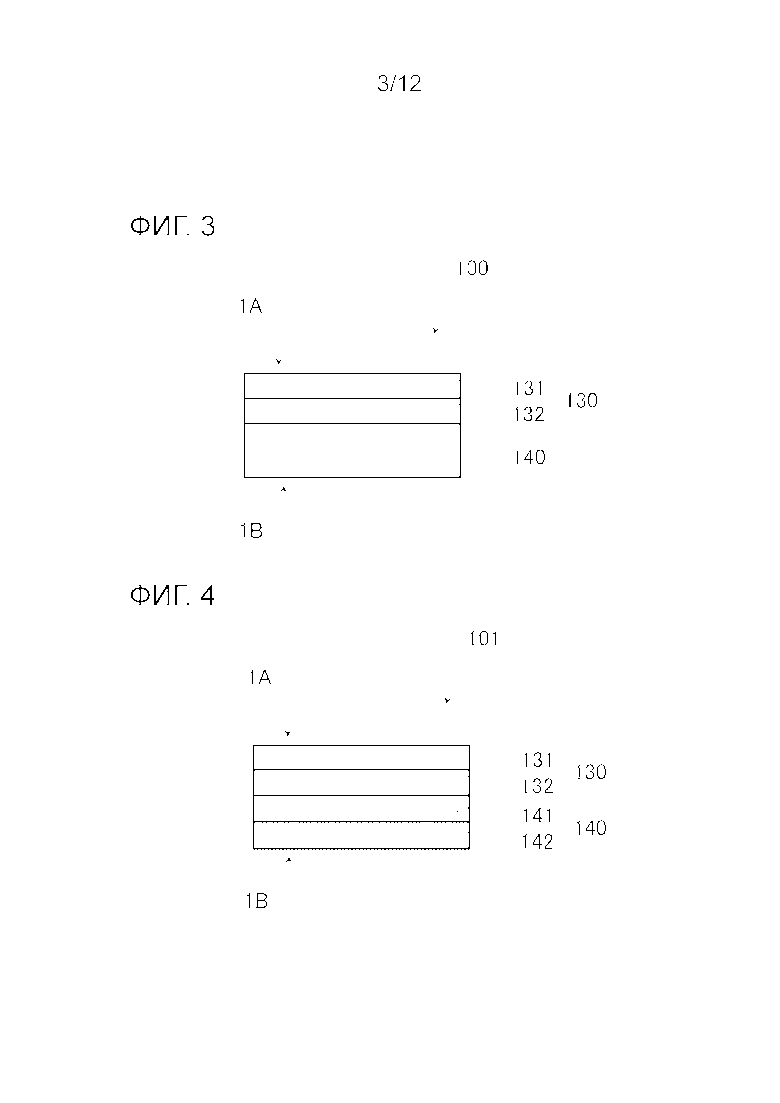

{Фиг.3}

Фиг.3 представляет собой вид в поперечном сечении нетканого материала, показывающий предпочтительный аспект градиента степени гидрофильности нетканого материала по настоящему изобретению.

{Фиг.4}

Фиг.4 представляет собой вид в поперечном сечении нетканого материала, показывающий другой предпочтительный аспект градиента степени гидрофильности нетканого материала по настоящему изобретению.

{Фиг.5}

Фиг.5 представляет собой вид в поперечном сечении нетканого материала, показывающий еще один предпочтительный аспект градиента степени гидрофильности нетканого материала по настоящему изобретению.

{Фиг.6}

Фиг.6 представляет собой вид в поперечном сечении нетканого материала, показывающий еще один предпочтительный аспект градиента степени гидрофильности нетканого материала по настоящему изобретению.

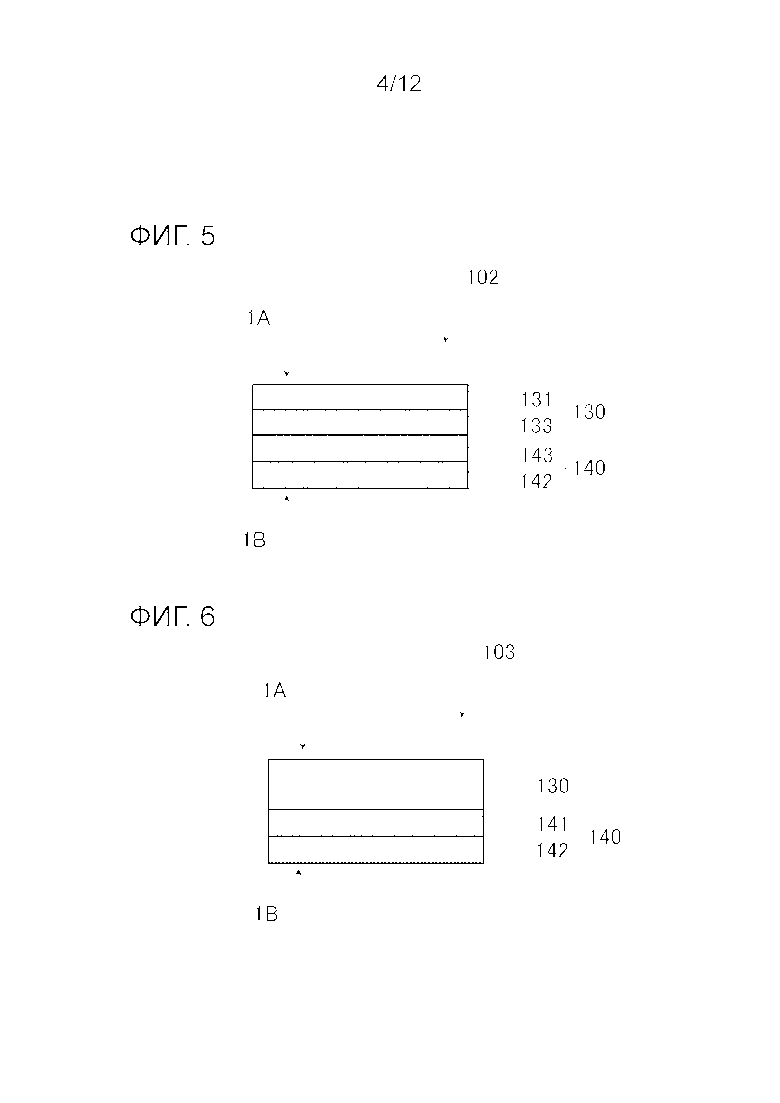

{Фиг.7}

Фиг.7 представляет собой вид в поперечном сечении нетканого материала, показывающий предпочтительный аспект (первый аспект) выпукло-вогнутой формы нетканого материала по настоящему изобретению.

{Фиг.8}

Фиг.8 представляет собой общий вид, схематически показывающий другой предпочтительный аспект (второй аспект) выпукло-вогнутой формы нетканого материала посредством частичного разреза поверхностей по настоящему изобретению.

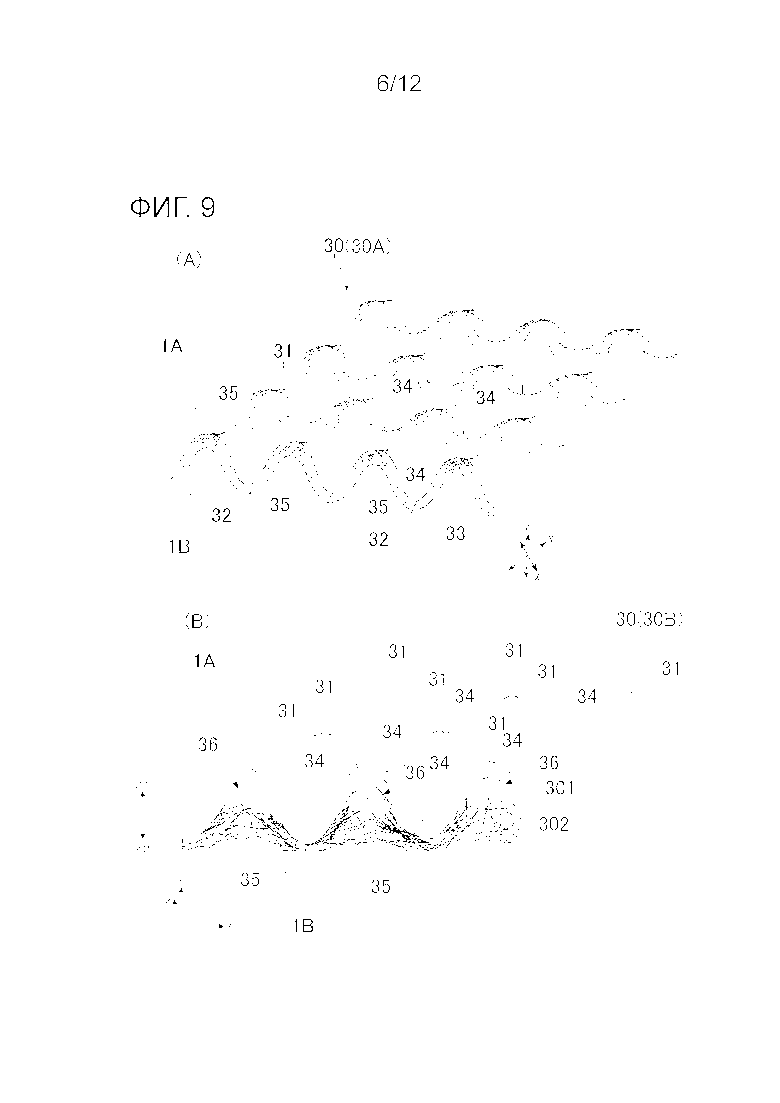

{Фиг.9}

Фиг.9 представляет собой общий вид, схематически показывающий еще один предпочтительный аспект (третий аспект) выпукло-вогнутой формы нетканого материала посредством частичного разреза поверхностей по настоящему изобретению, в котором Фиг.9(A) показывает нетканый материал, сформированный из одного слоя, а Фиг.9(B) показывает нетканый материал, сформированный из двух слоев.

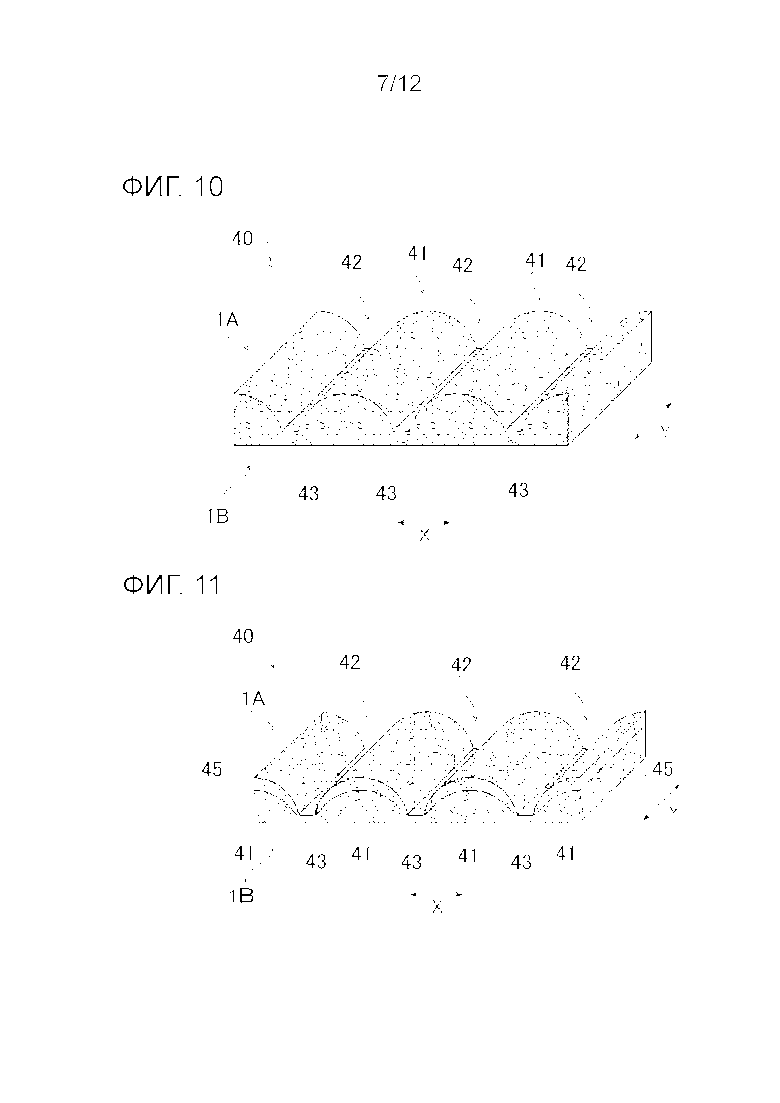

{Фиг.10}

Фиг.10 представляет собой общий вид, схематически показывающий еще один предпочтительный аспект (четвертый аспект) выпукло-вогнутой формы нетканого материала по настоящему изобретению.

{Фиг.11}

Фиг.11 представляет собой общий вид, показывающий модифицированный пример нетканого материала, показанного на Фиг.10.

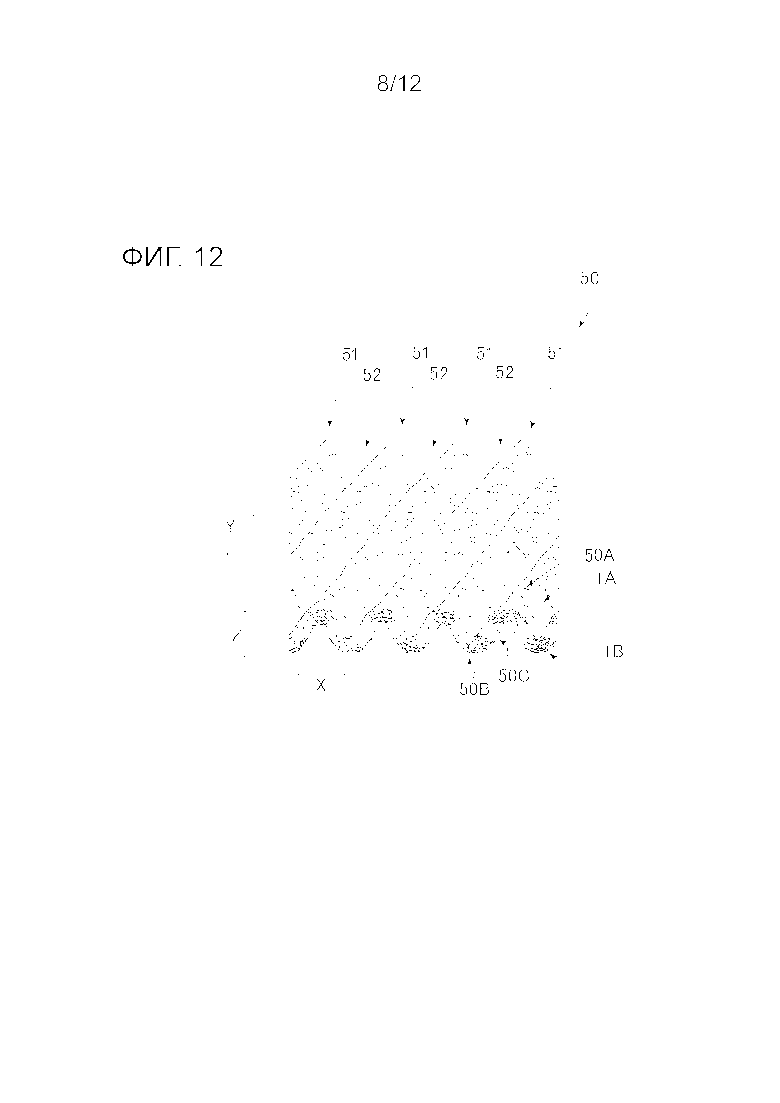

{Фиг.12}

Фиг.12 представляет собой общий вид, схематически показывающий еще один предпочтительный аспект (пятый аспект) выпукло-вогнутой формы нетканого материала по настоящему изобретению.

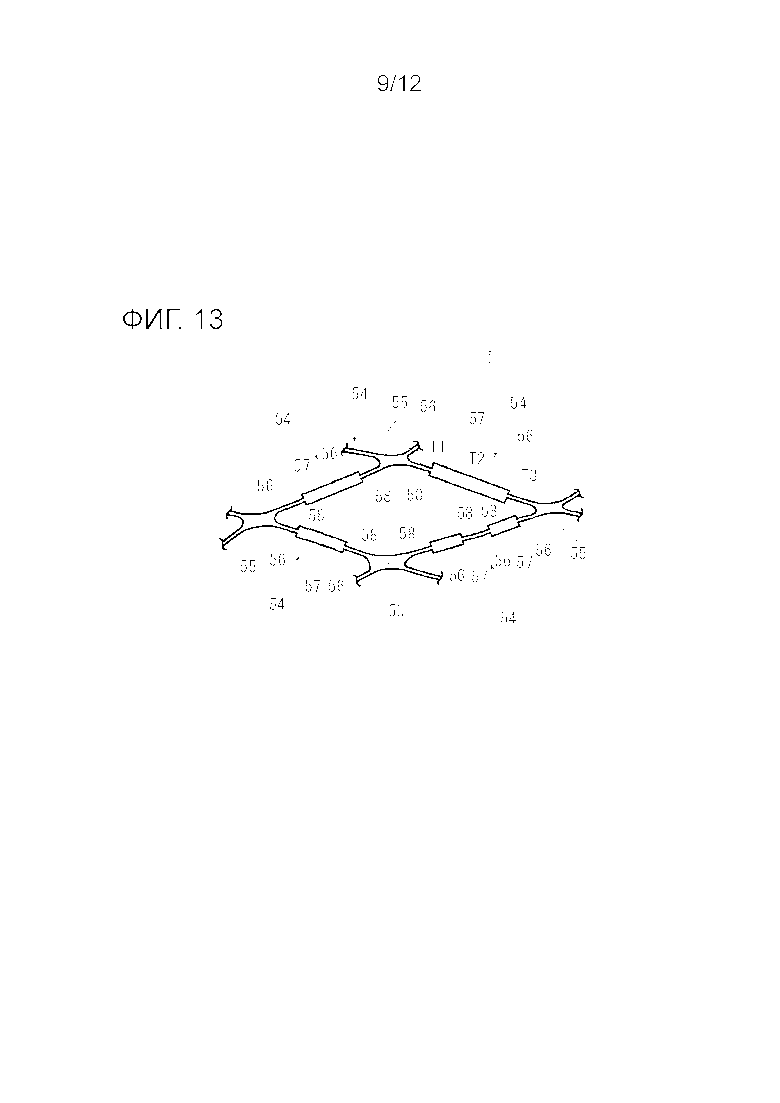

{Фиг.13}

Фиг.13 представляет собой пояснительный вид, схематически показывающий состояние, в котором составляющие волокна нетканого материала, показанного на Фиг.12, фиксируются вместе в частях, связанных посредством сплавления.

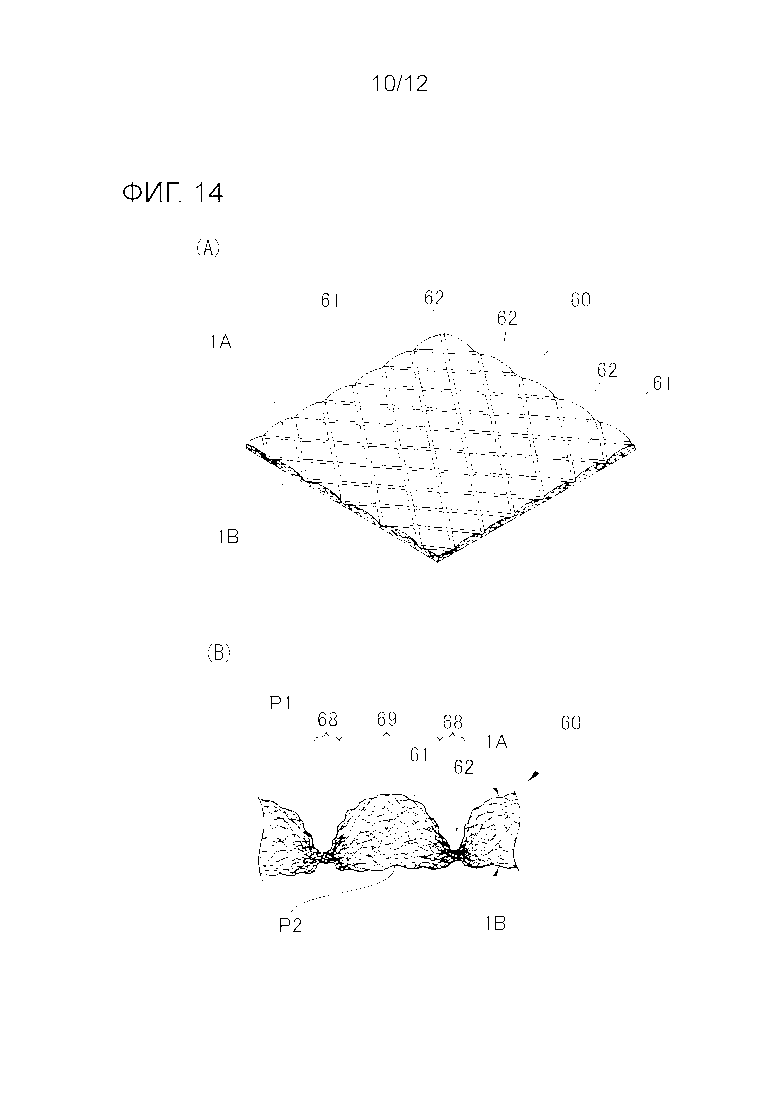

{Фиг.14}

Фиг.14(A) представляет собой общий вид, схематически показывающий еще один предпочтительный аспект (шестой аспект) выпукло-вогнутой формы нетканого материала по настоящему изобретению, а Фиг.14(B) представляет собой вид в поперечном сечении, показывающий часть поперечного сечения вдоль направления по толщине нетканого материала, показанного на Фиг.14(A), часть которого увеличена.

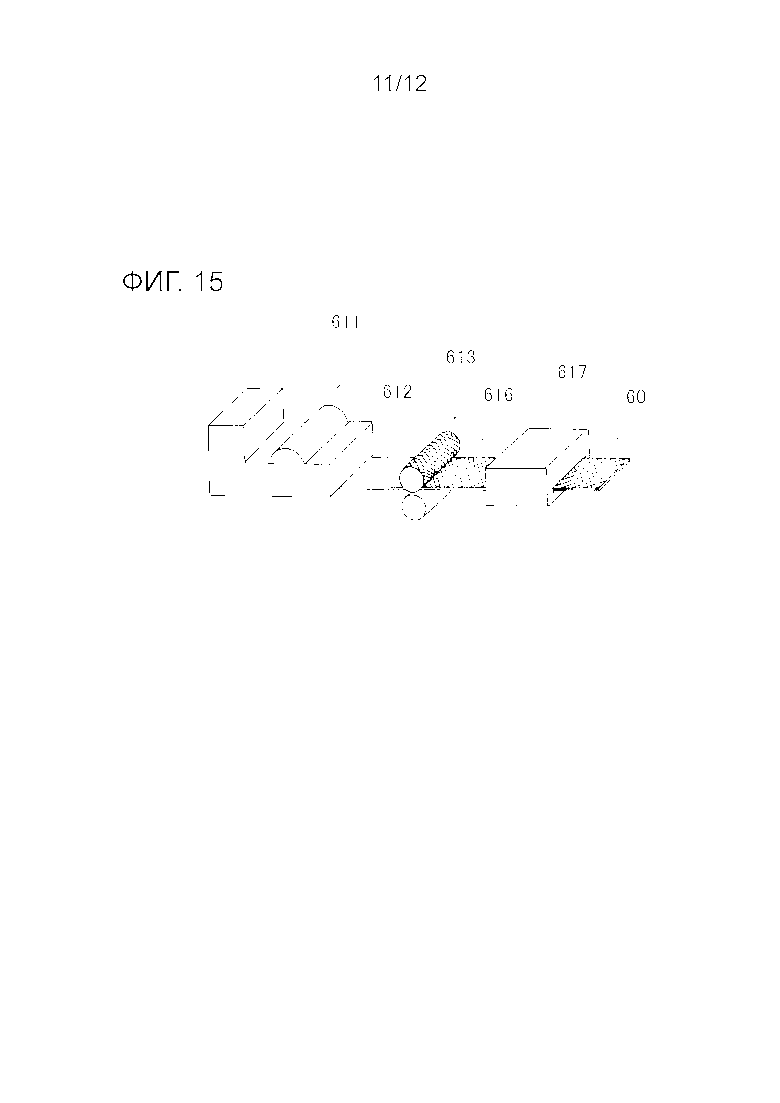

{Фиг.15}

Фиг.15 представляет собой схематический вид, показывающий стадию получения нетканого материала, показанного на Фиг.14(A).

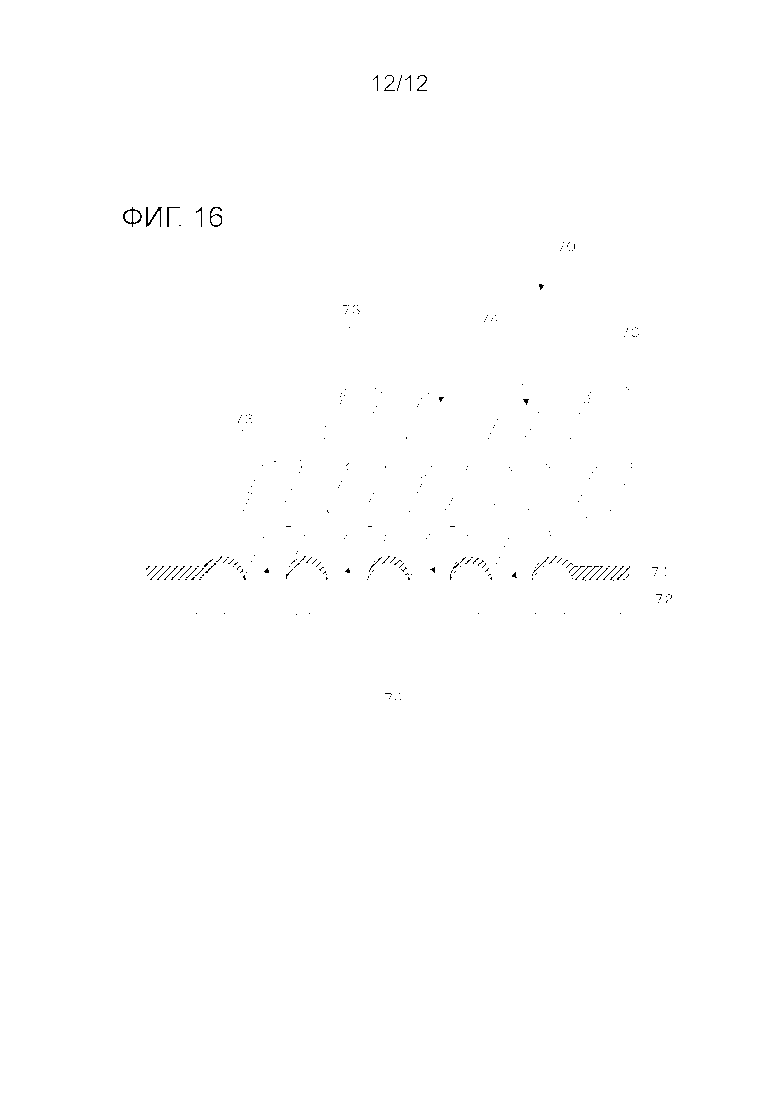

{Фиг.16}

Фиг.16 представляет собой общий вид, схематически показывающий еще один предпочтительный аспект (седьмой аспект) выпукло-вогнутой формы нетканого материала по настоящему изобретению.

Описание вариантов осуществления

{0009}

Настоящее изобретение относится к созданию нетканого материала, в котором пленка жидкости, сформированная между волокнами, уменьшается для улучшения характеристики малого количества остаточной жидкости, и для улучшения при этом характеристики низкого обратного протекания жидкости с целью реализации ощущения сухости кожи на более высоком уровне; и используется агент для обработки волокон с целью получения нетканого материала. Кроме того, настоящее изобретение также относится к нетканому материалу предпочтительному для верхнего листа впитывающего изделия, в котором удовлетворение, как от характеристики малого количества остаточной жидкости, так и характеристики от низкого обратного протекания жидкости, и удовлетворение, как от ощущения сухости кожи, так и от мягкой текстуры, реализуются на высоком уровне; и к агенту для обработки волокон для него.

{0010}

Улучшение ощущения сухости кожи описывается для нетканых материалов и верхних листов, в описанной выше Патентной литературе 1-3. Однако в нетканых материалах существуют узкие области между волокнами. В этой области, хотя и имеется пространство, в которое может проникать выделяемая жидкость (например, моча и менструальная кровь, упоминаемая также ниже просто как жидкость), высокое усилие мениска между волокнами, высокая поверхностная активность белков плазмы или высокая поверхностная вязкость крови вызывает образование стабильной пленки жидкости между волокнами, давая в результате удерживание жидкости в этой области. Кроме того, фосфолипиды также демонстрируют поверхностную активность в моче, из-за которой пленки жидкости легко образуется образом сходным с тем, что описан выше. Таким образом, различные выделяемые жидкости стабильно удерживаются между волокнами как пленка жидкости, и по этой причине, на ощупь чувствуется легкая влажность из-за обратного протекания жидкости из пленки жидкости в некоторых случаях, и ощущение сухости кожи далеко от удовлетворительного даже в нетканом материале с использованием обычного агента для обработки или чего-либо подобного. Кроме того, в дополнение к ощущению сухости кожи, потребители в последнее время демонстрируют также желания относительно хорошей текстуры, которая требует использования более тонких волокон. Однако, если используются тонкие волокна, расстояние между волокнами дополнительно уменьшается. Таким образом, поскольку пленка жидкости между волокнами образуется еще легче и ее еще труднее разрушать, удерживание жидкости имеет тенденцию к увеличению.

По этой причине, рассматривается способ устранения пленки жидкости, формирующейся в узкой части между волокнами в нетканом материале. Однако это устранение является сложным из-за высокой стабильности пленки жидкости. Описанная выше Патентная литература 1-3 не описывает устранения пленки жидкости между волокнами. Кроме того, рассматривается также устранение пленки жидкости посредством применения водорастворимого поверхностно-активного вещества для уменьшения поверхностного натяжения жидкости. Однако, когда делают попытку создания возможности для удаления пленки жидкости с использованием такого поверхностно-активного вещества во впитывающем изделии, жидкость склонна к проникновению через подкладочный лист для защиты от протекания жидкости.

Кроме того, характеристики удаления пленки жидкости с использованием водорастворимого поверхностно-активного вещества или чего-либо подобного могут служить также в качестве механизма запуска обратного протекания жидкости даже слегка в обратном направлении, поскольку сохраняется узкое пространство между волокнами. Например, когда этот нетканый материал применяется в качестве верхнего листа впитывающего изделия, такого как подгузник, жидкость, уже проникшая через него, склонна к небольшому обратному протеканию из пространства между волокнами, обеспечиваемому растворением пленки жидкости на поверхности нетканого материала со стороны кожи, в зависимости от величины давления (например, давления тела, прикладываемого, когда тот, кто носит впитывающее изделие, сидит на нем, или что-либо подобное). Обратное протекание жидкости желательно подавлять до настолько низкого значения, насколько это возможно, с точки зрения ощущения сухости на поверхности нетканого материала таким же образом, как и для пленки жидкости.

{0011}

Нетканый материал и агент для обработки волокон по настоящему изобретению вызывают уменьшение пленки жидкости, сформированной между волокнами, с улучшением характеристик малого количества остаточной жидкости и улучшения при этом характеристики низкого обратного протекания жидкости для реализации ощущения сухости кожи на более высоком уровне. Кроме того, при использовании нетканого материала и агента для обработки волокон по настоящему изобретению может быть получено впитывающее изделие, имеющее возможность реализации удовлетворения как от характеристики малого количества остаточной жидкости, так и от характеристики низкого обратного протекания жидкости, и удовлетворения как от ощущения сухости кожи, так и от мягкой текстуры на высоком уровне.

{0012}

Нетканый материал по настоящему изобретению содержит следующее далее соединение и любые один или несколько компонентов, выбранных из компонента (A), компонента (B) и компонента (C), как описано ниже.

Соединение: соединение, имеющее коэффициент растекания 15 или больше, для жидкости, имеющей поверхностное натяжение 50 мН/м и растворимость в воде 0 г или больше и 0,025 г или меньше.

Компонент (A): анионное поверхностно-активное вещество, представленное следующей далее Формулой (S1).

Компонент (B): полиоксиалкилен-модифицированный сложный эфир многоатомного спирта и жирной кислоты.

Компонент (C): амфотерное поверхностно-активное вещество, содержащее гидроксисульфобетаиновую группу.

{0013}

В формуле, Z представляет собой трехвалентную группу, выбранную из группы, содержащей прямую или разветвленную алкильную цепь, содержащую 1 или больше и 12 или меньше атомов углерода, которая может включать сложноэфирную группу, амидную группу, аминовую группу, полиоксиалкиленовую группу, группу простого эфира и двойную связь. R7 и R8, каждый, независимо представляет собой прямую или разветвленную алкильную группу, содержащую 2 или больше и 16 или меньше атомов углерода, которая может включать сложноэфирную группу, амидную группу, полиоксиалкиленовую группу, группу простого эфира или двойную связь. X представляет собой -SO3M, -OSO3M или -COOM, где M представляет собой H, Na, K, Mg, Ca или аммоний.

{0014}

Кроме того, нетканый материал по настоящему изобретению содержит следующее далее соединение и любые один или несколько компонентов, выбранных из компонента (A), компонента (B) и компонента (C), как описано выше.

Соединение: соединение, имеющее коэффициент растекания больше 0 мН/м для жидкости, имеющей поверхностное натяжение 50 мН/м, растворимость в воде 0 г или больше и 0,025 г или меньше, и натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м, 20 мН/м или меньше.

{0015}

Кроме того, нетканый материал по настоящему изобретению содержит агент для разрушения пленки жидкости и любые один или несколько компонентов, выбранных из компонента (A), компонента (B) и компонента (C), как описано выше.

{0016}

Агент для обработки волокон по настоящему изобретению содержит следующее далее соединение и любые один или несколько компонентов, выбранных из компонента (A), компонента (B) и компонента (C), как описано выше, где содержание соединения составляет 50% масс или меньше.

Соединение: соединение, имеющее коэффициент растекания 15 или больше, для жидкости, имеющей поверхностное натяжение 50 мН/м и растворимость в воде 0 г или больше и 0,025 г или меньше.

{0017}

Кроме того, агент для обработки волокон по настоящему изобретению содержит следующее далее соединение и любые один или несколько компонентов, выбранных из компонента (A), компонента (B) и компонента (C), как описано выше, где содержание соединения составляет 50% масс или меньше.

Соединение: соединение, имеющее коэффициент растекания больше 0 мН/м для жидкости, имеющей поверхностное натяжение 50 мН/м, растворимость в воде 0 г или больше и 0,025 г или меньше, и натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м, 20 мН/м или меньше.

{0018}

Кроме того, агент для обработки волокон по настоящему изобретению содержит агент для разрушения пленки жидкости и любые один или несколько компонентов, выбранных из компонента (A), компонента (B) и компонента (C), как описано выше, где содержание агента для разрушения пленки жидкости составляет 50% масс или меньше.

{0019}

Агент для обработки волокон по настоящему изобретению можно использовать не только в качестве агента, который должен наноситься в виде покрытия и приклеиваться к волокнам перед их формированием в виде нетканого материала, но также и в качестве агента, который должен наноситься в виде покрытия и приклеиваться к волокнам по отношению к материалу, сформированному в виде нетканого материала с использованием волокон.

Агент для обработки волокон по настоящему изобретению может содержать только описанные выше компоненты, или может содержать дополнительно и другие агенты в диапазоне, в котором они не влияют отрицательно на действие, описанное ниже, или может представлять собой материал в состоянии, разбавленном растворителем. Степень разбавления может регулироваться соответствующим образом в соответствии с применением. Кроме того, в качестве растворителя, может использоваться без какого-либо ограничения материал, не влияющий отрицательно на последующее действие. Их конкретные примеры включают воду, метанол, этанол, пропанол, бутанол и 1,3-бутиленгликоль. В частности, когда материал используется в форме нетканого материала впитывающего изделия, с учетом подавления раздражения кожи, и тому подобное, вода, этанол, 1,3-бутиленгликоль или что-либо подобное является предпочтительным.

{0020}

Агент для разрушения пленки жидкости означает агент, который ингибирует формирование пленки жидкости посредством разрушения пленки жидкости, сформированной между волокнами или на поверхности волокон нетканого материала, когда жидкость, например, выделяемая жидкость, такая как жидкость со сравнительно высокой вязкостью, включая менструальную кровь или мочу, вступает в контакт с нетканым материалом, и оказывает воздействие разрушения сформированной пленки жидкости и воздействие ингибирования формирования пленки жидкости. Первое и второе могут упоминаться как главное воздействие и вторичное воздействие, соответственно. Разрушение пленки жидкости достигается посредством воздействия агента для разрушения пленки жидкости, который оттесняет часть слоя пленки жидкости, дестабилизируя эту часть. Это воздействие агента для разрушения пленки жидкости облегчает прохождение жидкости сквозь нетканый материал без удерживания в узкой области между волокнами нетканого материала. То есть, агент для разрушения пленки жидкости служит в качестве движущей силы для растворения остаточной жидкости в форме пленки между волокнами, и нетканый материал по настоящему изобретению становится превосходным по проницаемости для жидкости. Таким образом, даже если волокна, которые составляют нетканый материал, делают более узкими, для уменьшения расстояния между волокнами, достигаются как мягкость текстуры, так и подавление удерживания остаточной жидкости. Такой нетканый материал можно использовать, например, в форме верхнего листа впитывающего изделия, такого как гигиеническая прокладка, детский подгузник или подгузник для взрослых, страдающих недержанием.

{0021}

(Свойства устранения пленки жидкости)

Агент для разрушения пленки жидкости, используемый в настоящем изобретении, имеет свойства устранения пленки жидкости, и благодаря таким свойствам, агент для разрушения пленки жидкости может развивать воздействие устранения пленки жидкости, когда агент для разрушения пленки жидкости применяется к исследуемой жидкости, содержащей, главным образом, компонент плазмы или искусственной мочи (смешанные в доли 1,940% масс мочевины, 0,795% масс хлорида натрия, 0,110% масс сульфата магния, 0,062% масс хлорида кальция, 0,197% масс сульфата калия, 0,010% масс красного № 2 (красителя), воду (примерно 96,88% масс) и простой полиоксиэтиленлауриловый эфир (примерно 0,07% масс), в котором поверхностное натяжение регулируется до 53±1 дин/см (23°C)). Воздействие устранения пленки жидкости в настоящем документе включает, относительно структуры, в которой воздух удерживается с помощью пленки жидкости, сформированной из исследуемой жидкости или искусственной мочи, как воздействие ингибирования формирования пленки жидкости структуры, так и воздействие устранения сформированной структуры, и можно сказать, что агент, развивающий, по меньшей мере, одно воздействие, имеет свойства, в соответствии с которыми можно развивать воздействие устранения пленки жидкости.

Исследуемая жидкость представляет собой жидкий компонент, извлеченный из дефибринированной лошадиной крови (производится NIPPON BIO-TEST LABORATORIES INC.). Конкретно, если 100 мл дефибринированной лошадиной крови оставляют стоять при условиях температуры 22°C и влажности 65% в течение 1 часа, дефибринированная лошадиная кровь разделяется на верхний слой и нижний слой, при этом этот верхний слой представляет собой исследуемую жидкость. Верхний слой содержит главным образом компонент плазмы, а нижний слой содержит главным образом компонент клеток крови. Для отбора только верхнего слоя из дефибринированной лошадиной крови, которая разделяется на верхний слой и нижний слой, можно использовать, например, Transfer Pipet (производится Nippon Micro K.K).

Имеет ли определенный агент “свойства устранения пленки жидкости”, можно судить по большому или малому количеству структуры, а именно пленки жидкости, когда формируется состояние легкого получения структуры, при котором структура содержит воздух, удерживаемый в ней, с помощью пленки жидкости, сформированной из исследуемой жидкости или искусственной мочи, к которой применяется агент. То есть, стандартный образец получают посредством регулировки температуры исследуемой жидкости или искусственной мочи до 25°C, а затем помещения 10 г его в бутылку с крышкой на резьбе (производится Maruemu Corporation, No. 5, внешний диаметр: 27 мм, общая длина: 55 мм). Кроме того, в качестве образца для измерений, получают материал, приготовленный посредством добавления 0,01 г агента для цели измерения как доводят предварительно до 25°C до аликвоты, одинаковой со стандартным образцом. После интенсивного встряхивания стандартного образца и образца для измерений туда и обратно в вертикальном направлении бутылки с крышкой на резьбе дважды, соответственно, образцы непосредственно помещают на горизонтальную плоскость. Слой жидкости (нижний слой) без структуры и слой структуры (верхний слой), сформированный из большого количества структур, сформированных на слое жидкости, формируются внутри бутылки с крышкой на резьбе после встряхивания посредством встряхивания образцов. По прохождении 10 секунд от времени окончания встряхивания, высоту слоя структур (высоту от уровня жидкости слоя жидкости до верхней поверхности слоя структур) измеряют для обоих образцов. Затем, когда высота слоя структур образца для измерений достигает 90% или меньше по отношению к высоте слоя структур стандартного образца, агент цели для измерений рассматривается как агент, оказывающий воздействие разрушения пленки жидкости.

Агент для разрушения пленки жидкости, используемый в настоящем изобретении, представляет собой агент, удовлетворяющий свойствам (агент, который может развивать разрушение пленки жидкости) с помощью отдельного соединения, удовлетворяющего этим свойствам, сочетание множества отдельных соединений, удовлетворяющих этим свойствам, или сочетание множества соединений. То есть, агент для разрушения пленки жидкости означает только агент, ограниченный материал, оказывающий воздействие разрушения пленки жидкости согласно определению. Соответственно, когда третий компонент, не удовлетворяющий определению, содержится в соединении, применяемом в агенте для обработки волокон в нетканом материале, такой агент отличается от агента для разрушения пленки жидкости.

В дополнение к этому, относительно агента для разрушения пленки жидкости и третьего компонента, “отдельное соединение” означает соединение в концепции, включающей соединение, которое имеет такую же композиционную формулу, но имеет другую молекулярную массу из-за разницы в количестве повторяющихся единиц.

{0022}

С другой стороны, описанный выше компонент (A), (B) или (C) дает нетканый материал с градиентом степени гидрофильности в направлении по толщине для создания движущей силы с целью облегчения отсоса жидкости от стороны с более низкой степенью гидрофильности к стороне с более высокой степенью гидрофильности.

Конкретно, описанный выше компонент (A), (B) или (C) приклеивается на поверхности составляющего волокна нетканого материала для увеличения степени гидрофильности поверхности волокна по сравнению со степенью до приклеивания на нем агента для обработки волокон, и гидрофильная часть каждого компонента проникает в волокно под действием термической обработки, действуя таким образом, чтобы создать степень гидрофильности с градиентом.

В компоненте (A), алкильная группа является объемной, и компонент (A) может проникать в волокно, таким образом, обертывая гидрофильную группу. В частности, проникновение в волокно легко облегчается в присутствии полиорганосилоксана.

Компонент (B) формируется в виде структуры, в которой гидрофобные цепи легко располагаются радиально, чтобы легко окружать гидрофильную группу, и по этой причине, они легко проникают в волокно, даже если степень гидрофобности выше, чем у поверхностно-активного вещества, имеющего обычную линейную углеводородную цепь.

Компонент (C) имеет как анионную группу, так и катионную группу, и по этой причине, когда компонент (C) адсорбируется на поверхности волокна, электростатическое отталкивание между компонентами (C) подавляется, они приводятся в относительно плотное состояние и легко проникают в волокно. Кроме того, компонент (C) содержит гидрокси группу между анионной группой и катионной группой, и по этой причине, оказывает действие водородной связи, чтобы еще легче притягивать компоненты (C) друг к другу в плотном состоянии. В результате, компонент (C) может плотно адсорбироваться на термоплавком волокне, имеющем малый диаметр волокна, даже при малом количестве добавления (малая толщина пленки), чтобы сделать возможным придание волокну высокой степени гидрофильности. Кроме того, гидрофильная группа имеет особенности легкой доступности, и по этой причине, гидрофильная группа легко окружается гидрофобной цепью, и компонент (C) легко проникает в волокно.

В дополнение к этому, относительно простоты проникновения каждого компонента в волокно, имеется соотношение: компонент (C) < компонент (A) < компонент (B).

{0023}

Кроме того, в агенте для обработки волокон по настоящему изобретению, когда агент для разрушения пленки жидкости имеет химическую структуру, в которой главная цепь содержит атом кремния, например, структуру, содержащую полисилоксановую цепь в качестве главной цепи, агент для разрушения пленки жидкости вызывает ускорение проникновения компонента (A), (B) или (C), содержащего углеводородную цепь, в волокно. Считается, что это ускорение происходит потому, что алкильная цепь компонента (A), (B) или (C) несовместима с полисилоксановой цепью, и по этой причине, проникает в гидрофобное термоплавкое волокно, с которым компонент (A), (B) или (C) получает дополнительное сродство, когда волокно нагревается и плавится.

{0024}

На стадии термической обработки полотна из волокон или нетканого материала, например, на стадии наддува горячего воздуха на полотно, который представляет собой одну из стадий получения нетканого материала, полученного связыванием продувкой воздуха, как описано ниже, величина контактного угла для волокна должна изменяться согласно количеству тепла с помощью такого агента для обработки волокон. То есть, количество тепла, получаемое волокном в полотне, естественно различается между поверхностью наддува горячего воздуха и поверхностью (поверхностью в целом) на противоположной стороне. Таким образом, получаемое количество тепла различается между поверхностью наддува горячего воздуха на волокно и поверхностью на противоположной стороне волокна, и волокно на поверхности наддува горячего воздуха имеет пониженную степень гидрофильности и превращается в волокно, имеющее более высокий контактный угол, чем волокно на поверхности с противоположной стороны. Этот подход используется, чтобы дать возможность для придания нетканому материалу градиента степени гидрофильности, при этом степень гидрофильности увеличивается от одной стороны поверхности (поверхность в контакте с кожей) в направлении другой стороны поверхности (поверхность не в контакте с кожей).

{0025}

Если не указано иного, описанный выше градиент степени гидрофильности означает состояние, в котором, по сравнению с степенью гидрофильности на стороне поверхности приема жидкости (например, поверхности в контакте с кожей, когда нетканый материал применяется в качестве верхнего листа подгузника или чего-либо подобного), степень гидрофильности на противоположной стороне поверхности (например, поверхность не в контакте с кожей в верхнем листе), в направлении по толщине нетканого материала, выше. Этот “градиент” в широком смысле включает различные аспекты, в которых существует разница в степени гидрофильности между стороной приема жидкости и противоположной стороной поверхности, и может существовать в аспекте, в котором степень гидрофильности увеличивается постепенно, или в аспекте, в котором степень гидрофильности увеличивается ступенчато.

{0026}

Кроме того, способ получения нетканого материала по настоящему изобретению не ограничивается способом связывания продувкой воздухом, и может использоваться произвольный способ термической обработки, постольку, поскольку это способ, согласно которому градиент степени гидрофильности может формироваться с помощью тепла.

{0027}

Как описано выше, агент для обработки волокон по настоящему изобретению может обеспечить нетканый материал с воздействием разрушения пленки жидкости, и при этом можно соответствующим образом контролировать градиент степени гидрофильности в направлении по толщине. В частности, когда агент для разрушения пленки жидкости имеет химическую структуру, в которой главная цепь содержит атом кремния, например, химическую структуру, содержащую полисилоксановую цепь в качестве главной цепи, может дополнительно легко контролироваться градиент степени гидрофильности. Таким образом, в нетканом материале по настоящему изобретению, настоящее изобретение может предпочтительно давать различные сочетанные формы воздействия растворения остаточной жидкости в форме пленки жидкости с помощью агента для разрушения пленки жидкости и воздействия отсоса жидкости посредством градиента степени гидрофильности.

{0028}

Кроме того, в нетканом материале по настоящему изобретению, агент для разрушения пленки жидкости служит в качестве движущей силы для растворения остаточной жидкости между волокнами в форме пленки жидкости, в которой градиент степени гидрофильности в волокне под действием компонента (A), (B) или (C) действует на жидкость, которая получает возможность для легкого проникновения между волокнами с помощью указанного выше агента, в качестве движущей силы для проникновения жидкости в одном направлении, в направлении по толщине. Кроме того, градиент степени гидрофильности в волокне под действием компонента (A), (B) или (C) действует на него так, что подавляет обратное протекание жидкости, после ее проникновения через него, в обратном направлении (от стороны с более высокой степенью гидрофильности к стороне с более низкой степенью), и даже если это вызывает небольшое обратное протекание жидкости, агент для разрушения пленки жидкости не позволяет жидкости оставаться в нетканом материале, и жидкость откачивается обратно на сторону с более высокой степенью гидрофильности. То есть, сочетание агента для разрушения пленки жидкости и компонента (A), (B) или (C) синергически действует на нетканый материал по настоящему изобретению в качестве движущей силы для проникновения жидкости в одном направлении.

Таким образом, нетканый материал по настоящему изобретению вызывает подавление остаточной жидкости на высоком уровне, независимо от любого типа характеристик (вязкости) жидкости, для подавления обратного протекания жидкости в обратном направлении, даже под давлением. Соответственно, удовлетворение как характеристиками малого количества остаточной жидкости, так и характеристиками низкого обратного протекания жидкости реализуется на высоком уровне. Таким образом, нетканому материалу придается проницаемость для жидкости, с помощью которой нетканый материал может быстро откликаться также и на новый прием жидкости. Кроме того, нетканый материал, полученный с использованием тонких волокон и имеющий мягкую текстуру, сохраняющий при этом ощущение сухости кожи на высоком уровне, может быть сформирован с помощью этих характеристик.

{0029}

Агент для обработки волокон по настоящему изобретению наносится на составляющие волокна, по меньшей мере, в части области нетканого материала, и удерживается. По меньшей мере, та часть, на которую наносится агент, предпочтительно представляет собой часть, где принимается особенно большое количество жидкости. Например, когда нетканый материал по настоящему изобретению наносится на верхний лист впитывающего изделия, такого как гигиеническая прокладка, область представляет собой область, соответствующую области выделения пользователя, где выделяемая жидкость, такая как менструальная кровь, принимается непосредственно.

Кроме того, относительно направления по толщине нетканого материала по настоящему изобретению, агент для разрушения пленки жидкости предпочтительно содержится, по меньшей мере, вблизи поверхности стороны приема жидкости. В верхнем листе из описанного выше примера агент для разрушения пленки жидкости содержится, по меньшей мере, в месте на стороне поверхности контакта с кожей, в контакте с кожей пользователя. С другой стороны, компонент (A), компонент (B) или компонент (C) предпочтительно распределяется по всему направлению по толщине слоя, с помощью чего желательно обеспечить градиент степени гидрофильности d.

{0030}

По отношению к нетканому материалу, выражение “адгезия агента для обработки волокон” означает, что агент для обработки волокон приклеивается главным образом к поверхности волокон. Однако поскольку агент для обработки волокон продолжает присутствовать на поверхности волокон, является также приемлемым, чтобы агент для обработки волокон присутствовал внутри волокон или присутствовал внутри волокон посредством внутреннего введения. В частности, с точки зрения эффективного развития действия на рассмотренную выше пленку жидкости, с точки зрения придания волокнам градиента степени гидрофильности с помощью компонента (A), (B) или (C) и с точки зрения аспекта получения, большое количество агента для разрушения пленки жидкости предпочтительно, остается на поверхности и предпочтительно, формируется в виде агента, в котором характеристика растворимости в воде подавляется до самого низкого возможного уровня, и остается умеренная гидрофильность (то есть, это агент, в котором содержание гидрофильных групп предпочтительно контролируется). Это будет описано первого варианта осуществления и второго варианта осуществления, как рассмотрено далее.

В качестве способа приклеивания агента для обработки волокон к поверхности волокон, можно использовать любой из различных обычно используемых способов без какого-либо ограничения. Конкретные примеры способов включают флексографическую печать, струйную печать, глубокую печать, трафаретную печать, распыление и нанесение покрытия кистью. Эти способы обработки могут осуществляться после того, как волокна формируются в виде полотна посредством различных способов или после того, как полотно перерабатывается в виде нетканого материала или после того, как нетканый материал собирается в виде впитывающего изделия. Например, относительно нетканого материала, полученного суховоздушным формованием, или чего-либо подобное, агент для обработки волокон по настоящему изобретению наносится на него в виде покрытия после формирования полотна в виде нетканого материала.

Волокна или нетканый материал на поверхности, которого приклеивается агент для обработки волокон по настоящему изобретению, сушится, например, с помощью сушилки типа с наддувом горячего воздуха, при температуре, значительно ниже, чем температура плавления смолы волокон (например, 120°C или меньше). Кроме того, когда агент для обработки волокон по настоящему изобретению приклеивается к волокнам с использованием описанного выше способа приклеивания, агент для обработки волокон может применяться для обработки как раствор, жидкая эмульсия или диспергированная жидкость, с использованием растворителя, диспергирующей среды или чего-либо подобного, по необходимости.

Чтобы агент для разрушения пленки жидкости по настоящему изобретению демонстрировал воздействие разрушения пленки жидкости, описанное ниже, на нетканый материал, агент для разрушения пленки жидкости должен присутствовать в состоянии текучей среды, когда агент для разрушения пленки жидкости соприкасается с телесной жидкостью. Из-за этого, температура плавления агента для разрушения пленки жидкости по настоящему изобретению предпочтительно составляет 40°C или меньше, а более предпочтительно, 35°C или меньше. Кроме того, температура плавления агента для разрушения пленки жидкости по настоящему изобретению предпочтительно составляет -220°C или больше, а более предпочтительно, -180°C или больше.

{0031}

С точки зрения описанного выше воздействия, количество агента для обработки волокон, приклеивавшегося к нетканому материалу по настоящему изобретению, предпочтительно составляет 0,10% масс или больше, более предпочтительно, 0,15% масс или больше, а еще более предпочтительно, 0,20% масс или больше, в терминах доли агента для обработки волокон по отношению к общей массе нетканого материала, исключая агент для обработки волокон. Кроме того, с точки зрения предотвращения загрязнения оборудования, его верхний предел предпочтительно составляет 5,0% масс или меньше, более предпочтительно, 3,0% масс или меньше, а еще более предпочтительно, 1,0% масс или меньше. Например, количество агента для обработки волокон, приклеиваемого к нетканому материалу, предпочтительно составляет 0,10% масс или больше и 5,0% масс или меньше, более предпочтительно, 0,15% масс или больше и 3,0% масс или меньше, а еще более предпочтительно, 0,20% масс или больше и 1,0% масс или меньше, в терминах доли агента для обработки волокон по отношению к общей массе нетканого материала, исключая агент для обработки волокон.

Предпочтительная доля содержания каждого компонента в агенте для обработки волокон по настоящему изобретению будет описана ниже.

{0032}

В дополнение к этому, если не указано иного, “агент для обработки волокон”, служащий в качестве упоминания содержания компонента, содержащегося в агенте для обработки волокон, такого, как агент для разрушения пленки жидкости, компонент (A), компонент (B) и компонент (C), представляющий собой “агент для обработки волокон, приклеенный на нетканом материале”, и не представляет собой агент для обработки волокон перед приклеиванием к нетканому материалу. Когда агент для обработки волокон приклеивается к нетканому материалу, обычно используется материал, получаемый посредством разбавления агента для обработки волокон соответствующим растворителем, таким как вода, и, по этой причине, содержание компонента, содержащегося в агенте для обработки волокон, например, содержание компонента (A) в агенте для обработки волокон, может относится к общей массе агента для обработки волокон, разбавленного в нем.

{0033}

Ниже, в качестве предпочтительных вариантов осуществления нетканого материала, содержащего агент для обработки волокон по настоящему изобретению, будут описываться следующий далее первый вариант осуществления и следующий далее второй вариант осуществления.

{0034}

(Первый вариант осуществления)

Нетканый материал первого варианта осуществления содержит в агенте для обработки волокон, вместе с описанным выше компонентом (A), (B) или (C), в качестве агента для разрушения пленки жидкости, агент для разрушения пленки жидкости, представляющий собой соединение, в котором коэффициент растекания для жидкости, имеющий поверхностное натяжение 50 мН/м, составляет 15 мН/м или больше и растворимость в воде составляет 0 г или больше и 0,025 г или меньше.

{0035}

Термин “коэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/м”, для агента для разрушения пленки жидкости означает коэффициент растекания для жидкости в случае, когда предполагается выделенная жидкость, такая как менструальная кровь и моча, как описано выше. “Коэффициент растекания” означает величину, которая должна определяться на основе следующего далее выражения (Q1) и из измеренного значения, полученного с помощью метода измерения, рассмотренного ниже, в диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%. В дополнение к этому, пленка жидкости в выражении (Q1) означает жидкую фазу “жидкости, имеющей поверхностное натяжение 50 мН/м”, включая как жидкость в состоянии, в котором пленка формируется между волокнами или на поверхности волокон, так и жидкость в состоянии до формирования пленки, которая также упоминается просто как жидкость. Кроме того, поверхностное натяжение в выражении (Q1) означает натяжение на поверхности раздела, на границе раздела пленки жидкости и агента для разрушения пленки жидкости, соответственно, с газовой фазой, и оно отличается от натяжения на поверхности раздела агента для разрушения пленки жидкости и пленки жидкости между жидкими фазами. Такое же правило такого учета различий относится также к другим описаниям в настоящем документе.

S=γw - γo - γwo (Q1)

γw: поверхностное натяжение пленки жидкости (жидкостей).

γo: поверхностное натяжение агента для разрушения пленки жидкости.

γwo: натяжение на поверхности раздела агента для разрушения пленки жидкости и пленки жидкости.

{0036}

Согласно выражению (Q1), коэффициент растекания (S) агента для разрушения пленки жидкости увеличивается, когда уменьшается поверхностное натяжение (γo) агента для разрушения пленки жидкости и когда уменьшается натяжение на поверхности раздела (γwo) агента для разрушения пленки жидкости и пленки жидкости. Когда коэффициент растекания составляет 15 мН/м или больше, агент для разрушения пленки жидкости имеет высокую подвижность, а именно, высокий коэффициент диффузии, на поверхности пленки жидкости, формирующейся в узкой области между волокнами. С этой точки зрения, коэффициент растекания агента для разрушения пленки жидкости предпочтительно составляет 20 мН/м или больше, более предпочтительно, 25 мН/м или больше, а еще более предпочтительно, 30 мН/м или больше. С другой стороны, его верхний предел не является как-либо ограниченным, но согласно выражению (Q1), поверхностное натяжение жидкости, которая формирует пленку жидкости, служит в качестве верхнего предела коэффициента растекания агента для разрушения пленки жидкости, таким образом, величина верхнего предела составляет 50 мН/м, когда используется жидкость, имеющая поверхностное натяжение 50 мН/м, величина верхнего предела составляет 60 мН/м, когда используется жидкость, имеющая поверхностное натяжение 60 мН/м, и величина верхнего предела составляет 70 мН/м, когда используется жидкость, имеющая поверхностное натяжение 70 мН/м. По этой причине, с точки зрения использования жидкости, имеющей поверхностное натяжение 50 мН/м, в настоящем изобретении, верхний предел составляет 50 мН/м или меньше.

{0037}

Термин “растворимость в воде” агента для разрушения пленки жидкости означают массу (г) агента для разрушения пленки жидкости, который может растворяться в 100 г деионизованной воды, и представляет собой значение, которое должно измеряться в диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65% на основе метода измерения, описанного позже. Когда эта растворимость в воде составляет 0 г или больше и 0,025 г или меньше, агент для разрушения пленки жидкости плохо растворяется и образует границу раздела с пленкой жидкости, делая описанную выше диффузию более эффективной. Со сходной точки зрения, растворимость в воде агента для разрушения пленки жидкости предпочтительно составляет 0,0025 г или меньше, более предпочтительно, 0,0017 г или меньше, а еще более предпочтительно, меньше 0,0001 г. Кроме того, растворимость в воде предпочтительно меньше, и она составляет 0 г или больше, и с точки зрения диффузии на пленке жидкости, растворимость в воде практически регулируется при 1,0×10-9 г или больше. В дополнение к этому, растворимость в воде, как считается, применима также к менструальной крови, моче или чему-либо подобному, что содержит воду в качестве главного компонента.

{0038}

Поверхностное натяжение (γw) пленки жидкости (жидкости, имеющей поверхностное натяжение 50 мН/м), поверхностное натяжение (γo) агента для разрушения пленки жидкости, натяжение на поверхности раздела (γwo) агента для разрушения пленки жидкости по отношению к пленке жидкости, и растворимость в воде агента для разрушения пленки жидкости измеряются с помощью следующих далее методов.

В дополнение к этому, когда нетканый материал объекта измерения представляет собой элемент (например, верхний лист), собранный во впитывающем изделии, таком как гигиеническая прокладка и одноразовый подгузник, нетканый материал отбирается, как описано ниже, и измеряется. То есть, адгезив или что-либо подобное, что используется для связывания между элементом объекта измерения и другими элементами во впитывающем изделии, ослабляется с помощью средств охлаждения, таких как распыление охладителя, а затем элемент объекта измерения осторожно отслаивают и приготавливают. Этот способ удаления применяется при измерении, связанном с нетканым материалом по настоящему изобретению, таком как измерения расстояния между волокнами и тонкости, которые будет рассмотрены далее.

Кроме того, когда измеряется агент для разрушения пленки жидкости, приклеенный к волокнам, волокна, к которым приклеивается агент для разрушения пленки жидкости, сначала промывают промывочной жидкостью, такой как гексан, метанол и этанол, затем растворитель (промывочный растворитель, содержащий агент для разрушения пленки жидкости), используемый для промывки, сушат для выделения агента для разрушения пленки жидкости. Массу выделенного вещества в этот раз применяют при вычислении доли содержания (OPU) агента для разрушения пленки жидкости к массе волокон. Когда количество выделенного вещества недостаточно для измерения поверхностного натяжения или натяжения на поверхности раздела, выбирают соответствующую колонку и соответствующий растворитель в соответствии с компонентами выделенного вещества, а затем каждый компонент фракционируют с помощью высокоэффективной жидкостной хроматографии, а затем осуществляют MS измерение, ЯМР спектроскопию, элементный анализ или что-либо подобное на каждой фракции для идентификации структуры каждой фракции. Кроме того, когда агент для разрушения пленки жидкости содержит полимерное соединение, при этом используют такую методику, как гель-проникающая хроматография (GPC) для дальнейшего упрощения с целью осуществления идентификации составляющего. Затем, достаточное количество получают посредством покупки, если вещество представляет собой коммерческий продукт, или посредством синтеза, если вещество не является коммерческим продуктом, для измерения поверхностного натяжения или натяжения на поверхности раздела. В частности, относительно измерения поверхностного натяжения и натяжения на поверхности раздела, когда агент для разрушения пленки жидкости, полученный, как описано выше, представляет собой твердый продукт, агент для разрушения пленки жидкости нагревают до температуры плавления агента для разрушения пленки жидкости плюс 5°C чтобы вызвать фазовый переход в жидкость, и измерение осуществляют, поддерживая эти температурные условия.

Кроме того, по отношению к нетканому материалу по настоящему изобретению, когда анализируют компоненты агента для обработки волокон, приклеенного к нему, компоненты предпочтительно анализируют в соответствии с описанными выше процедурами.

{0039}

(Метод измерения поверхностного натяжения (γw) пленки жидкости (жидкостей))

В диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%, измерение может осуществляться с использованием платинового поддона с помощью метода с поддоном (метод Вильгельми). В качестве устройства для измерения для указанного выше случая, можно использовать автоматическое устройство для измерения поверхностного натяжения “CBVP-Z” (торговое наименование, производится Kyowa Interface Science Co., Ltd.). В качестве платинового поддона используют поддон, имеющий чистоту 99,9% и размеры 25 мм в ширину и 10 мм в длину.

В следующем далее измерении, относящемся к агенту для разрушения пленки жидкости, в качестве “жидкости, имеющей поверхностное натяжение 50 мН/м”, описанной выше, используют раствор, при этом раствор доводится до 50±1 мН/м посредством добавления к деионизованной воде полиоксиэтиленсорбитанмонолаурата (например, торговое наименование “Leodol Super TW-L120,” производится Kao Corporation), который представляет собой неионное поверхностно-активное вещество, с применением описанного выше метода измерения.

{0040}

(Метод измерения поверхностного натяжения (γo) агента для разрушения пленки жидкости)

Измерение можно осуществлять с использованием такого же устройства с помощью метода с поддоном, с таким же образом, как для измерения поверхностного натяжения (γw) пленки жидкости, в диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%. При этом измерении, как рассмотрено выше, когда полученный агент для разрушения пленки жидкости является твердым, агент для разрушения пленки жидкости нагревают до уровня температуры плавления агента для разрушения пленки жидкости плюс 5°C, чтобы вызвать фазовый переход в жидкость, и осуществляют измерения, поддерживая эти температурные условия.

{0041}

(Метод измерения натяжения на поверхности раздела (γwo) агента для разрушения пленки жидкости и пленки жидкости)

В диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%, измерение можно осуществлять с помощью метода висящей капли. В качестве измерительного устройства в указанном выше случае можно использовать автоматическое устройство для измерения вязкоупругости на границе раздела (торговое наименование “THE TRACKER,” производится TECLIS-IT CONCEPT; или торговое наименование “DSA25S,” производится KRUSS). В методе висящей капли, адсорбция неионного поверхностно-активного вещества, содержащегося в жидкости, имеющей поверхностное натяжение 50 мН/м, начинается одновременно с формированием капли, натяжение на поверхности раздела уменьшается с ходом времени. По этой причине регистрируют натяжение на поверхности раздела, когда формируется капля (при 0 секунд). Кроме того, при этом измерении, как рассмотрено выше, когда полученный агент для разрушения пленки жидкости является твердым, агент для разрушения пленки жидкости нагревается до температуры плавления агент для разрушения пленки жидкости плюс 5°C, чтобы вызвать фазовый переход в жидкость, и измерение осуществляется, поддерживая эти температурные условия.

Кроме того, при измерении натяжения на поверхности раздела, когда разность плотностей между агентом для разрушения пленки жидкости и жидкостью, имеющей поверхностное натяжение 50 мН/м, является очень малым, когда вязкость является очень высокой или когда значение натяжения на поверхности раздела равно или меньше, чем предел измерения висячей капли, в некоторых случаях, измерение натяжения на поверхности раздела с помощью метода висящей капли становится сложным. В этом случае, измерение может осуществляться с помощью метода вращающейся капли в диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%. В качестве измерительного устройства в указанном выше случае, можно использовать устройство для измерения натяжения на поверхности раздела с вращающейся каплей (торговое наименование “SITE100,” производится KURUSS). Кроме того, также относительно измерения, регистрируют натяжение на поверхности раздела, когда форма капли стабилизируется, а когда твердым является полученный агент для разрушения пленки жидкости, агент для разрушения пленки жидкости нагревают до температуры плавления агента для разрушения пленки жидкости плюс 5°C, чтобы вызвать фазовый переход в жидкость, и измерение осуществляется, поддерживая эти температурные условия.

В дополнение к этому, когда натяжение на поверхности раздела можно измерить с помощью обоих измерительных устройств, в качестве результатов измерения используют меньшее значение натяжения на поверхности раздела.

{0042}

(Метод измерения растворимости в воде агента для разрушения пленки жидкости)

В диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%, полученный агент для разрушения пленки жидкости постепенно растворяется в ней, при этом 100 г деионизованной воды перемешивают с помощью мешалки, и растворенное количество в момент времени, когда в результате растворения нет (когда наблюдается суспензия, преципитация, осаждение или помутнение) берется в качестве растворимости в воде. Конкретно, агент добавляется порциями по 0,0001 г, и осуществляют измерение. В результате, для образца, в котором не наблюдают растворения агента в количестве, достигающем 0,0001 г, растворимость в воде берется как “меньше, чем 0,0001 г”, и для образца, в котором наблюдают растворение в нем агента в количестве 0,0001 г, и не наблюдают растворения в нем агента в количестве 0,0002 г, растворимость в воде берется как “0,0001 г”. В дополнение к этому, когда агент для разрушения пленки жидкости представляет собой поверхностно-активное вещество, термин “растворение” означает как монодисперсное растворение, так и растворение в виде мицеллярной дисперсии, и растворенное количество в момент времени наблюдения суспензии, преципитации, осаждения или помутнения принимается ка5к растворимость в воде.

{0043}

Когда агент для разрушения пленки жидкости в настоящем варианте осуществления имеет коэффициент растекания и растворимость в воде, как приведено выше, он может растекаться без растворения на поверхности пленки жидкости и может оттеснять слой пленки жидкости от области центра вблизи пленки жидкости. Таким образом, пленка жидкости дестабилизируется и разрушается.

{0044}

Описанное выше воздействие агента для разрушения пленки жидкости в нетканом материале в варианте осуществления по настоящему документу конкретно описывается со ссылками на фигуры 1 и 2.

Как показано на Фиг.1, выделяемая жидкость, такая как жидкость высокой вязкости, включая менструальную кровь и мочу, легко формирует пленку 2 жидкости в узкой области между волокнами. Для борьбы с ней агент для разрушения пленки жидкости дестабилизирует и разрушает пленку жидкости, как описано ниже, и ингибирует формирование пленки жидкости, вызывая дренирование внутренней части нетканого материала. Сначала, как показано на Фигурах 2(A1) и 2(B1), агент 3 для разрушения пленки жидкости, содержащийся в волокнах 1 нетканого материала, поступает на поверхность пленки 2 жидкости, сохраняя при этом границу раздела с пленкой 2 жидкости. Затем, как показано на Фигурах 2(A2) и 2(B2), агент 3 для разрушения пленки жидкости оттесняет часть пленки 2 жидкости, попадая в пленку 2 жидкости в направлении по толщине, и как показано на Фигурах 2(A3) и 2(B3), агент для разрушения пленки 3 жидкости постепенно превращает пленку 2 жидкости в неоднородную и тонкую пленку. В результате, как показано на Фигурах 2(A4) и 2(B4), пленка 2 жидкости перфорируется и разрушается взрывным образом. Разрушенная пленка жидкости, такой как менструальная кровь, формируется в каплю жидкости, легко проходя через пространство между волокнами нетканого материала, и количество остаточной жидкости уменьшается. Кроме того, воздействие агента для разрушения пленки жидкости на пленку жидкости демонстрируется сходным образом не только на пленку жидкости между волокнами, но также и на пленку жидкости, обволакивающую поверхность волокон. То есть, агент для разрушения пленки жидкости может перемещаться в пленку жидкости, обволакивая при этом поверхность волокон, и оттесняет часть пленки жидкости разрушая пленку жидкости. Кроме того, в случае пленки жидкости, обволакивающей поверхность волокон, агент для разрушения пленки жидкости может разрушать пленку жидкости также посредством гидрофобного воздействия, даже не перемещаясь из положения, где агент приклеивается к волокнам, и может ингибировать формирование пленки жидкости.

{0045}

Таким образом, в настоящем изобретении, агент для разрушения пленки жидкости вызывает удаление жидкости из внутренней части нетканого материала, не посредством модификации свойств жидкости, например, посредством уменьшения поверхностного натяжения, но посредством разрушения самой пленки жидкости, сформированной между волокнами или на поверхности волокон, в то же время, оттесняя пленку жидкости и ингибируя ее формирование. Таким образом, может быть уменьшено количество остаточной жидкости в нетканом материале. Кроме того, если такой нетканый материал собран во впитывающем изделии в качестве верхнего листа, подавляется удерживание жидкости между волокнами и обеспечивается путь для проникновения жидкости во впитывающую массу. Таким образом, улучшается проницаемость для жидкости, подавляется протекание жидкости на поверхности листа и улучшается скорость поглощения жидкости. В частности, может быть улучшена скорость поглощения жидкости, которая легко удерживается между волокнами, такой как менструальная кровь высокой вязкости. В результате, можно сформировать комфортное впитывающее изделие высокой надежности, в котором незаметно окрашивание верхнего листа, такое как покраснение, и которого ожидается достаточная впитывающая способность.

{0046}

Кроме того, в настоящем варианте осуществления, натяжение на поверхности раздела агента для разрушения пленки жидкости и жидкости, имеющей поверхностное натяжение 50 мН/м, предпочтительно составляет 20 мН/м или меньше. Это означает, что “натяжение на поверхности раздела (γwo) агента для разрушения пленки жидкости и пленки жидкости”, которое представляет собой один из параметров для определения значения коэффициента растекания (S) в выражении (Q1), рассмотренном выше, предпочтительно составляет 20 мН/м или меньше. Коэффициент растекания агента для разрушения пленки жидкости улучшается посредством подавления “натяжения на поверхности раздела (γwo) агента для разрушения пленки жидкости и самой пленки жидкости”, и агент для разрушения пленки жидкости легко перемещается с поверхности волокон в области вблизи центра пленки жидкости, и рассмотренное выше воздействие становится яснее. С этой точки зрения, “натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м”, и агента для разрушения пленки жидкости, более предпочтительно, составляет 17 мН/м или меньше, еще более предпочтительно, 13 мН/м или меньше, еще более предпочтительно, 10 мН/м или меньше, особенно предпочтительно, 9 мН/м или меньше, а особенно предпочтительно, 1 мН/м или меньше. С другой стороны, его нижний предел не является как-либо ограниченным, и оно должно быть больше 0 мН/м с точки зрения нерастворимости в пленке жидкости. В дополнение к этому, если натяжение на поверхности раздела составляет 0 мН/м, то есть, агент для разрушения пленки жидкости растворим, граница раздела между пленкой жидкости и агентом для разрушения пленки жидкости не может формироваться, и по этой причине, выражение (Q1) не имеет места, и растекание агента не происходит.

Согласно этому выражению, численное значение коэффициента растекания изменяется в зависимости от поверхностного натяжения целевой жидкости. Например, когда поверхностное натяжение целевой жидкости составляет 72 мН/м, поверхностное натяжение агента для разрушения пленки жидкости составляет 21 мН/м; а когда натяжение на его поверхности раздела составляет 0,2 мН/м, коэффициент растекания становится 50,8 мН/м.

Кроме того, когда поверхностное натяжение целевой жидкости составляет 30 мН/м, поверхностное натяжение агента для разрушения пленки жидкости составляет 21 мН/м; а когда его натяжение на поверхности раздела составляет 0,2 мН/м, коэффициент растекания становится равным 8,8 мН/м.

В любом случае, для агента, у которого коэффициент растекания больше, воздействие разрушения пленки жидкости становится больше.

В настоящем описании, определено численное значение поверхностного натяжения 50 мН/м. Однако даже если поверхностное натяжение отличается, изменения величины соотношения численного значения коэффициента растекания для различных веществ не происходит. По этой причине, даже если поверхностное натяжение телесной жидкости должно изменяться в зависимости от физического состояния в этот день или от чего-либо подобного, агент, для которого коэффициент растекания больше, показывает лучшее воздействие разрушения пленки жидкости.

{0047}

Кроме того, в настоящем варианте осуществления, поверхностное натяжение агента для разрушения пленки жидкости предпочтительно составляет 32 мН/м или меньше, более предпочтительно, 30 мН/м или меньше, еще более предпочтительно, 25 мН/м или меньше, а особенно предпочтительно, 22 мН/м или меньше. Кроме того, поверхностное натяжение предпочтительно меньше, и его нижний предел не является как-либо ограниченным. С точки зрения долговременного действия агента для разрушения пленки жидкости, поверхностное натяжение практически составляет 1 мН/м или больше.

Даже когда поверхностное натяжение целевой жидкости, которая формирует пленку жидкости, уменьшается, воздействие разрушения пленки жидкости может эффективно демонстрироваться посредством доведения поверхностного натяжения агента для разрушения пленки жидкости до уровня равного или меньшего, чем диапазон, описанный выше.

{0048}

С точки зрения обеспечения рабочих характеристик разрушения пленки жидкости, доля содержания агента для разрушения пленки жидкости в агенте для обработки волокон предпочтительно составляет 5% масс или больше, более предпочтительно, 15% масс или больше, а еще более предпочтительно, 25% масс или больше, по отношению к общей массе агента для обработки волокон. Кроме того, с точки зрения стабильности эмульгирования агента для обработки волокон, доля его содержания предпочтительно составляет 50% масс или меньше, более предпочтительно, меньше 40% масс, а еще более предпочтительно, 30% масс или меньше. Кроме того, доля содержания агента для разрушения пленки жидкости предпочтительно составляет 5% масс или больше и 50% масс или меньше, более предпочтительно, 15% масс или больше и меньше, чем 40% масс, а еще более предпочтительно, 25% масс или больше и 30% масс или меньше.

{0049}

В агенте для обработки волокон, отношение содержания компонента (A) к агенту для разрушения пленки жидкости предпочтительно составляет от 1:1,6 до 1:0,6, а более предпочтительно, от 1:1,3 до 1:0,9, в терминах массового отношения.

{0050}

В агенте для обработки волокон, отношение содержания компонента (B) к агенту для разрушения пленки жидкости предпочтительно составляет от 1:2 до 3:1, а более предпочтительно, от 1:1 до 2:1, в терминах массового отношения.

{0051}

В агенте для обработки волокон, отношение содержание компонента (C) к агенту для разрушения пленки жидкости предпочтительно составляет от 1:1,6 до 1:0,6, а более предпочтительно, от 1:1,3 до 1:0,9, в терминах массового отношения.

{0052}

(Второй вариант осуществления)

Далее будет описываться нетканый материал второго варианта осуществления.

Нетканый материал второго варианта осуществления содержит в агенте для обработки волокон, вместе с описанными выше компонентами (A), (B) или (C), в качестве агента для разрушения пленки жидкости, агент для разрушения пленки жидкости, представляющий собой соединение, у которого коэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/м, составляет больше 0 мН/м, а именно, имеет положительное значение, растворимость в воде составляет 0 г или больше и 0,025 г или меньше, и натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м, составляет 20 мН/м или меньше. Иметь “его натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м”, равное 20 мН/м или меньше, как рассмотрено выше, означает, что диффузия агента для разрушения пленки жидкости на пленке жидкости улучшается. Таким образом, даже когда коэффициент растекания относительно малый, как в случае, когда “коэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/м”, меньше, чем 15 мН/м, коэффициент диффузии является высоким, и по этой причине, большое количество агента для разрушения пленки жидкости диспергируется в пленке жидкости с поверхности волокон, и воздействие сходное с воздействием в случае первого варианта осуществления может осуществляться посредством оттеснения пленки жидкости во множестве положений.

В дополнение к этому, “коэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/м”, “растворимость в воде” и “натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м”, для агента для разрушения пленки жидкости определяются таким же образом, как определено первого варианта осуществления, и способы их измерения являются таким же.

{0053}

В настоящем варианте осуществления, с точки зрения дополнительной эффективной демонстрации воздействия агента для разрушения пленки жидкости, “натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м”, предпочтительно составляет 17 мН/м или меньше, более предпочтительно, 13 мН/м или меньше, еще более предпочтительно, 10 мН/м или меньше, еще более предпочтительно, 9 мН/м или меньше, а особенно предпочтительно, 1 мН/м или меньше. Нижний предел не является как-либо ограниченным образом сходным с первым вариантом осуществления, и с точки зрения нерастворимости в пленке жидкости (жидкость, имеющая поверхностное натяжение 50 мН/м), натяжение на поверхности раздела практически доводится до большего чем 0 мН/м.

Кроме того, с точки зрения дополнительной эффективной демонстрации воздействия агента для разрушения пленки жидкости, “коэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/м”, предпочтительно составляет 9 мН/м или больше, более предпочтительно, 10 мН/м или больше, а еще более предпочтительно, 15 мН/м или больше. Его верхний предел не является как-либо ограниченным, но с точки зрения, при которой поверхностное натяжение жидкости, которая формирует пленку жидкости, служит в качестве верхнего предела из выражения (Q1), коэффициент растекания по существу составляет 50 мН/м или меньше.

Более предпочтительные диапазоны поверхностного натяжения и растворимости в воде агента для разрушения пленки жидкости совпадают с диапазонами первого варианта осуществления.

{0054}

В нетканом материале второго варианта осуществления, доля содержания каждого вещества из агента для разрушения пленки жидкости, компонента (A), компонента (B) и компонента (C), по отношению к общей массе агента для обработки волокон предпочтительно доводится до диапазона численных значений, описанного первого варианта осуществления. Кроме того, отношение содержания агента для разрушения пленки жидкости к каждому веществу из компонента (A), компонента (B) и компонента (C) также предпочтительно доводится до диапазона численных значений, описанных первого варианта осуществления.

{0055}

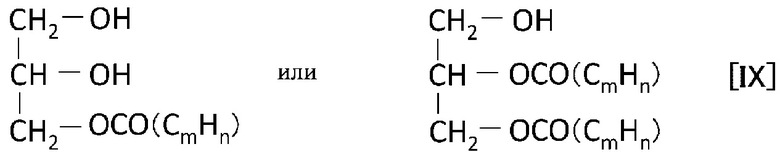

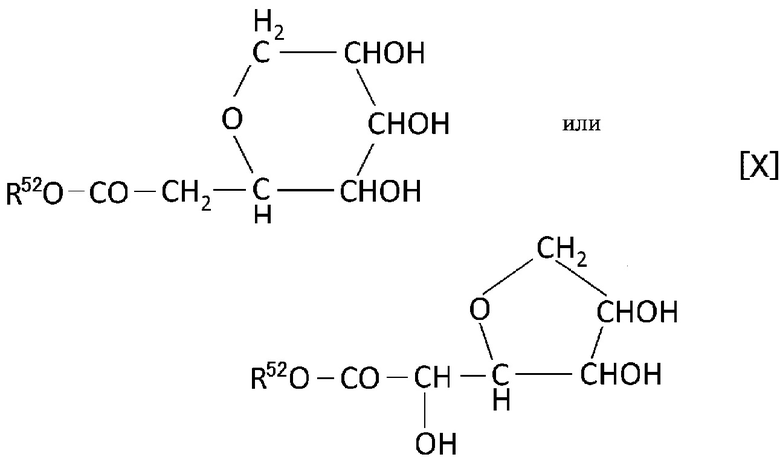

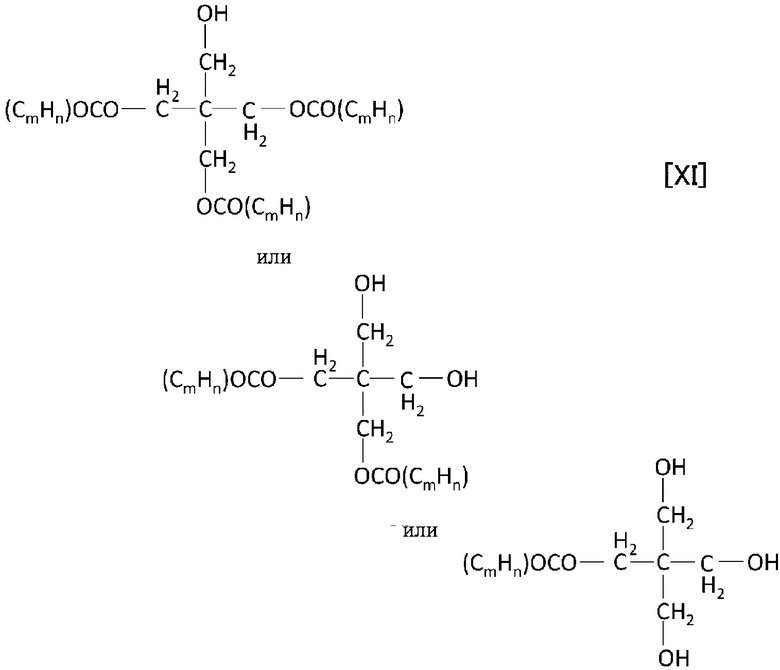

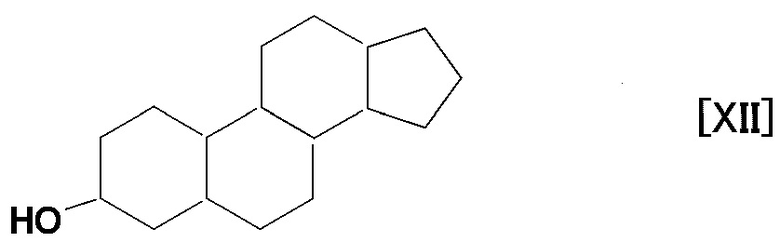

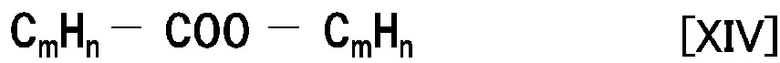

(Анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты)

В нетканом материале первого варианта осуществления и нетканом материале второго варианта осуществления, агент для обработки волокон, который должен использоваться по настоящему изобретению, предпочтительно дополнительно содержит анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты. Таким образом, гидрофильность на поверхности волокон улучшается, и смачиваемость улучшается, с увеличением площади контакта между пленкой жидкости и агентом для разрушения пленки жидкости. В дополнение к этому, поскольку кровь и моча содержат поверхностно-активное вещество, содержащее группу фосфорной кислоты, которая образуется в живом организме, когда поверхностно-активное вещество, содержащее группу фосфорной кислоты, используется вместе с агентом для разрушения пленки жидкости, поверхностно-активное вещество показывает совместимость. При этом, агент для разрушения пленки жидкости легко перемещается в пленку жидкости, и вызывается дополнительное разрушение пленки жидкости.

Кроме того, анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты вызывает улучшение таких характеристик, как проходимость исходных материалов через кардную машину и однородность полотна, когда нетканый материал формируется после нанесения агента для обработки волокон, содержащего анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты, на волокна, чтобы сделать возможным улучшение производительности получение нетканого материала и предотвращение ухудшения его качества. В дополнение к этому, анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты может вносить вклад в стабилизацию эмульгирования агента для обработки волокон, содержащего агент для разрушения пленки жидкости по настоящему изобретению.

В агенте для обработки волокон по настоящему изобретению, с точки зрения обеспечения проходимости исходных материалов через кардную машину и однородности полотна на заданном уровне или выше, отношение содержания агента для разрушения пленки жидкости к анионному поверхностно-активному веществу типа сложного эфира фосфорной кислоты (агент для разрушения пленки жидкости/анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты) предпочтительно составляет 1,8 или меньше, более предпочтительно, 1,5 или меньше, а еще более предпочтительно, 1,2 или меньше, в терминах массового отношения. Кроме того, с точки зрения обеспечения рабочих характеристик разрушения пленки жидкости на заданном уровне или выше, отношение содержания предпочтительно составляет 0,1 или больше, более предпочтительно, 0,25 или больше, а еще более предпочтительно, 0,5 или больше.

{0056}

Анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты можно использовать без какого-либо ограничения. Его конкретные примеры включают сложный эфир простого алкилового эфира фосфорной кислоты, сложный диалкиловый эфир фосфорной кислоты и сложный алкиловый эфир фосфорной кислоты. Прежде всего, сложный алкиловый эфир фосфорной кислоты является предпочтительным с точки зрения функции улучшения сродства к пленке жидкости и обеспечения технологичности нетканого материала.

В качестве сложного эфира простого алкилового эфира фосфорной кислоты, можно использовать различные их виды без какого-либо ограничения. Их конкретные примеры включают сложный эфир простого алкилового эфира фосфорной кислоты, имеющий насыщенную углеродную цепь, такой как сложный эфир полиоксиалкиленстеарилового простого эфира фосфорной кислоты, сложный эфир простого полиоксиалкиленмиристилового эфира фосфорной кислоты, сложный эфир простого полиоксиалкиленлаурилового эфира фосфорной кислоты и сложный эфир простого полиоксиалкиленпальмитилового эфира фосфорной кислоты; сложный эфир простого алкилового эфира фосфорной кислоты, содержащий ненасыщенную углеродную цепь, такой как сложный эфир простого полиоксиалкиленолеилового эфира фосфорной кислоты и сложный эфир простого полиоксиалкиленпальмитолеилового эфира фосфорной кислоты и сложный эфир простого алкилового эфира фосфорной кислоты, содержащий боковую цепь в каждой его углеродной цепи. Более предпочтительно, сложный эфир простого алкилового эфира фосфорной кислоты представляет собой полностью или частично нейтрализованную соль сложного эфира моно- или простого диполиоксиалкиленалкилового эфира фосфорной кислоты, содержащую углеродную цепь из 16-18. Кроме того, конкретные примеры полиоксиалкилена включают полиоксиэтилен, полиоксипропилен, полиоксибутилен и материал, в котором составляющие его мономеры сополимеризованы. В дополнение к этому, конкретные примеры соли сложного эфира простого алкилового эфира фосфорной кислоты включают соль щелочного металла, такого как натрий и калий, аммония и различных аминов. В качестве сложного эфира простого алкилового эфира фосфорной кислоты, может использоваться один его вид сам по себе, или можно смешивать и использовать два или более видов.

Конкретные примеры сложного алкилового эфира фосфорной кислоты включают сложный алкиловый эфир фосфорной кислоты, содержащий насыщенную углеродную цепь, такой как сложный стеариловый эфир фосфорной кислоты, сложный миристиловый эфир фосфорной кислоты, сложный лауриловый эфир фосфорной кислоты и сложный пальмитиловый эфир фосфорной кислоты; сложный алкиловый эфир фосфорной кислоты, содержащий ненасыщенную углеродную цепь, такой как сложный олеиловый эфир фосфорной кислоты и сложный пальмитолеиловый эфир фосфорной кислоты; и сложный алкиловый эфир фосфорной кислоты, содержащий боковую цепь на каждой его углеродной цепи. Более предпочтительно, сложный алкиловый эфир фосфорной кислоты представляет собой полностью или частично нейтрализованную соль сложного моноалкилового эфира фосфорной кислоты или сложного диалкилового эфира фосфорной кислоты, имеющего углеродную цепь из 16-18 атомов. В дополнение к этому, конкретные примеры соли сложного алкилового эфира фосфорной кислоты включают соль со щелочным металлом, таким как натрий и калий, с аммонием и различными аминами. В качестве сложного алкилового эфира фосфорной кислоты может использоваться один вид сам по себе, или можно смешивать и использовать два или более видов.

{0057}

С точки зрения проходимости через кардную машину и однородности полотна или чего-либо подобного, доля содержания анионного поверхностно-активного вещества типа сложного эфира фосфорной кислоты в агенте для обработки волокон, приклеенного к волокнам, предпочтительно составляет 5% масс или больше, а более предпочтительно, 10% масс или больше, по отношению к общей массе агента для обработки волокон. Кроме того, с точки зрения предотвращения затруднения того эффекта, что вещество, имеющее химическую структуру, содержащую атом кремния в главной цепи, вызывает облегчение проникновения компонента, содержащего углеводородную цепь, в волокна, возникающее в результате термической обработки, его отношение содержания предпочтительно составляет 60% масс или меньше, а более предпочтительно, 30% масс или меньше.

{0058}

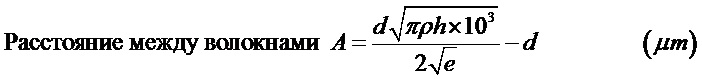

Далее, будут описываться конкретные примеры агентов для разрушения пленки жидкости, компонента (A), компонента (B) и компонента (C), первого варианта осуществления и второго варианта осуществления. Конкретные примеры агентов для разрушения пленки жидкости, описанных ниже, находятся в рассмотренном выше конкретном диапазоне численных значений, чтобы они имели свойства нерастворимости в воде или малой растворимости в воде и демонстрировали описанное выше воздействие разрушения пленки жидкости. В противоположность этому, поверхностно-активное вещество или что-либо подобное, которое должно использоваться в качестве обычного агента для обработки волокон, в основном представляет собой водорастворимый агент, который практически полностью растворяется в воде и используется, и не представляет собой агента для разрушения пленки жидкости по настоящему изобретению.

{0059}

(Агент для разрушения пленки жидкости)

В качестве агента для разрушения пленки жидкости первого варианта осуществления и второго варианта осуществления, предпочтительным является соединение, имеющее средневзвешенную молекулярную массу 500 или больше. Средневзвешенная молекулярная масс сильно влияет на вязкость агента для разрушения пленки жидкости. Агент для разрушения пленки жидкости почти не стекает, когда жидкость проходит через пространство между волокнами, из-за сохранения высокой вязкости, а также можно поддерживать долговременное воздействие разрушения пленки жидкости в нетканом материале. С точки зрения регулировки вязкости на уровне, на котором воздействие разрушения пленки жидкости является достаточно долговременным, средневзвешенная молекулярная масса агента для разрушения пленки жидкости, более предпочтительно, составляет 1000 или больше, еще более предпочтительно, 1500 или больше, а особенно предпочтительно, она составляет 2000 или больше. С другой стороны, с точки зрения регулировки вязкости на уровне, при котором имеет место миграция агента для разрушения пленки жидкости из волокон, содержащих агент для разрушения пленки жидкости, размещенный на них, в пленку жидкости, а именно диффузии, его средневзвешенная молекулярная масса предпочтительно составляет 50000 или меньше, более предпочтительно, 20000 или меньше, а еще более предпочтительно, 10000 или меньше. Измерение средневзвешенной молекулярной массы осуществляют с использованием хроматографа для гель-проникающей хроматографии (GPC) “CCPD” (торговое наименование, производится TOSOH CORPORATION). Условия измерения описаны ниже. Кроме того, вычисление эквивалентной молекулярной массы осуществляют с использованием полистирола.

Разделительная колонка: GMHHR-H+GMHHR-H (катионная)

Элюент: L FAMIN DM20/CHCl3

Скорость потока растворителя: 1,0 мл/мин

Температура разделительной колонки: 40°C

{0060}

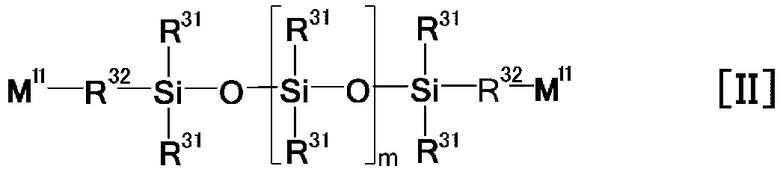

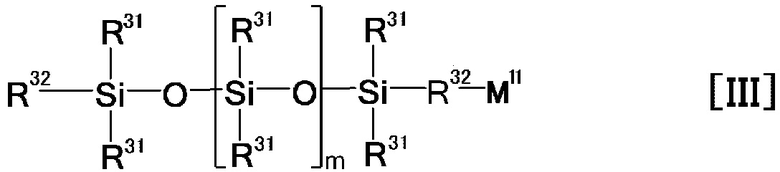

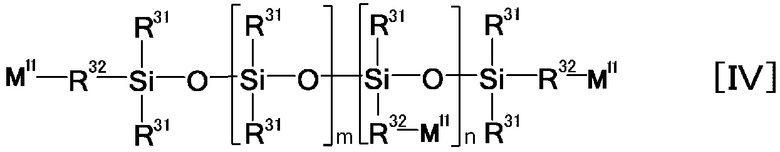

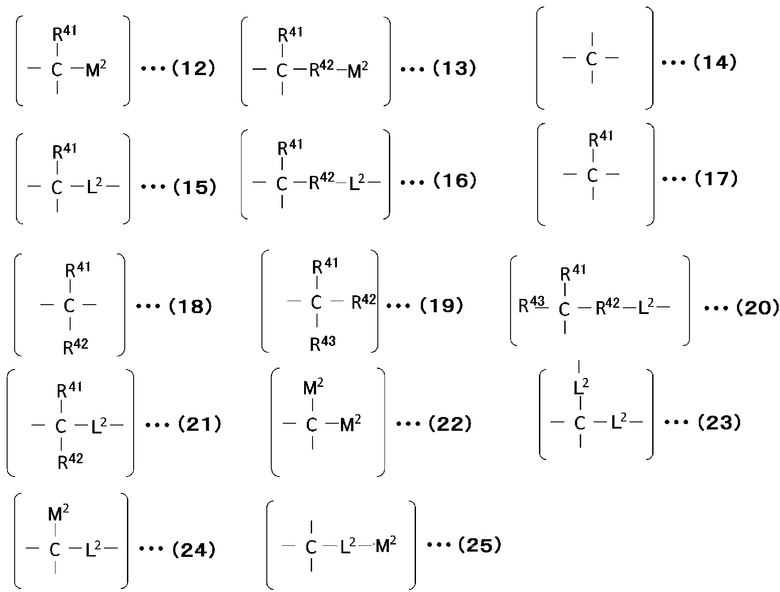

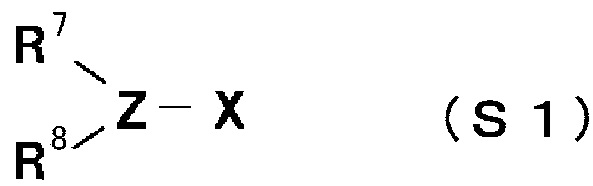

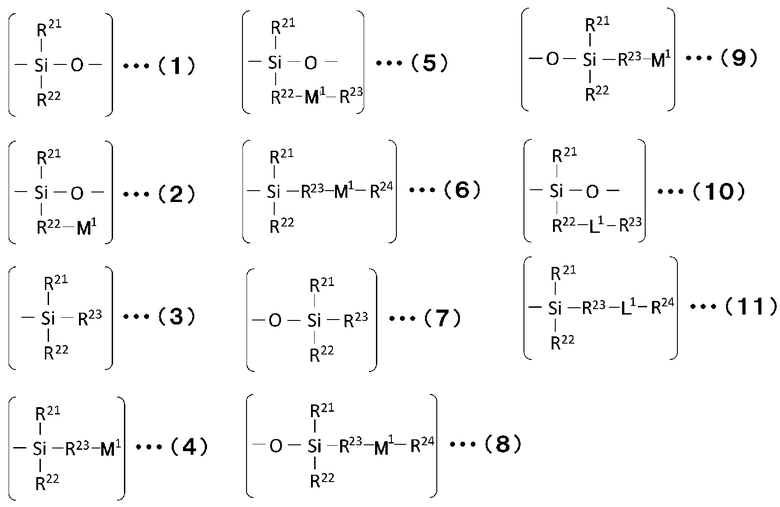

Кроме того, в качестве агента для разрушения пленки жидкости первого варианта осуществления, как рассматривается ниже, является предпочтительным соединение, имеющее, по меньшей мере, один вид структуры, выбранный из группы, включающей следующие далее структуры X, X-Y и Y-X-Y.

Структура X обозначает силоксановую цепь, имеющую структуру, в которой любая из основных структур >C(A)- (C обозначает атом углерода, кроме того, <, > и -, каждая, обозначает ниже химическую связь, далее речь идет об этом же), -C(A)2-, -C(A)(B)-, >C(A)-C(R1)<, >C(R1)-, -C(R1)(R2)-, -C(R1)2-, >C<, -Si(R1)2O- и -Si(R1)(R2)O- повторяются, или два или больше их видов объединяются; или смешанную цепь из них. Структура X содержит на окончании структуры X, атом водорода или, по меньшей мере, один вид группы, выбранной из группы, включающей -C(A)3, -C(A)2B, -C(A)(B)2, -C(A)2-C(R1)3, -C(R1)2A, -C(R1)3, -OSi(R1)3, -OSi(R1)2(R2), -Si(R1)3 и -Si(R1)2(R2).