Область техники, к которой относится изобретение

Настоящее изобретение относится к нетканому материалу и средству для обработки волокна.

Уровень техники

Ранее авторы настоящего изобретения предлагали способ изменения гидрофильности бикомпонентного волокна типа "сердцевина-оболочка" путем термической обработки волокна, на поверхности которого находится гидрофилизирующее средство, прилипающее к поверхности волокна; и способ производства нетканого материала, гидрофильность которого частично понижается с применением вышеупомянутого способа (ссылка на патентную литературу 1). Способ придания градиента гидрофильности в направлении толщины нетканого материала описан не только в вышеупомянутой патентной литературе 1, но также, например, в патентной литературе 2 и 3.

Средство, содержащее силиконовое соединение, известно как средство для обработки волокон, и, например, в патентной литературе 4 описано применение масла, содержащего высокомолекулярный полиорганосилоксан, и основного масла для того, чтобы предотвращать склеивание волокон друг с другом во время производства эластичного волокна. Кроме того, в патентной литературе 5 описано применение масла, содержащего высокомолекулярный полиорганосилоксан, нацеленного на поддержание сухости поверхности нетканого материала без уменьшения способности к высокоскоростному кардочесанию даже после того, как нетканый материал вступает в контакт с жидкостью. Однако в патентной литературе 5 не описано, что вышеупомянутое масло содержит сложный алкилсульфатный эфир, алкилсульфонат и т.п.

Список литературы

Патентная литература

Патентная литература 1: JP 2010-168715A.

Патентная литература 2: JP 2005-87659A.

Патентная литература 3: JP 2005-314825A.

Патентная литература 4: JP 2003-201678A.

Патентная литература 5: JP H5-51872A.

Сущность изобретения

В патентной литературе 1 необходимым является применение термически растяжимого волокна, при этом применение волокна, которое отличается от термически растяжимого волокна, не подразумевается, и требуется дополнительная оптимизация в отношении уменьшения количества жидкости, остающейся на поверхности и т.п. В способах, описанных в патентной литературе 2 и 3, требовалась дополнительная оптимизация в отношении уменьшения количества жидкости, остающейся на поверхности и т.п.

Кроме того, способ, описанный в патентной литературе 4, представляет собой способ предотвращения слипания эластичных волокон друг с другом, и в патентной литературе 4 не подразумевается нанесение масла, применяемого в патентной литературе 4, на волокно, которое отличается от эластичного волокна.

В настоящем изобретении предлагается нетканый материал, включающий термоскрепляемое волокно, к которому прилипает средство для обработки волокна, где средство для обработки волокна содержит следующий компонент (A), компонент (B) и компонент (C).

(A) Полиорганосилоксан;

(B) Сложный алкилфосфатный эфир;

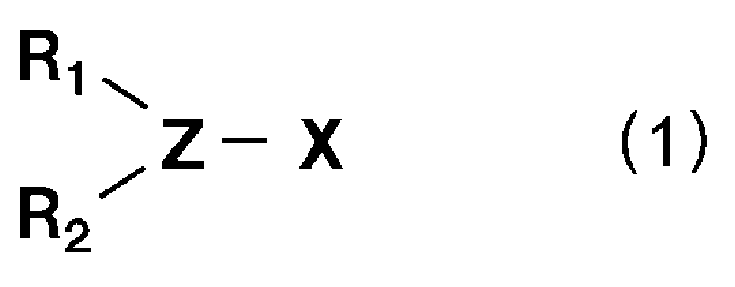

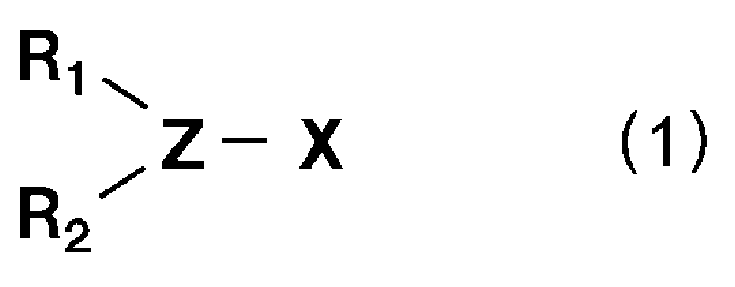

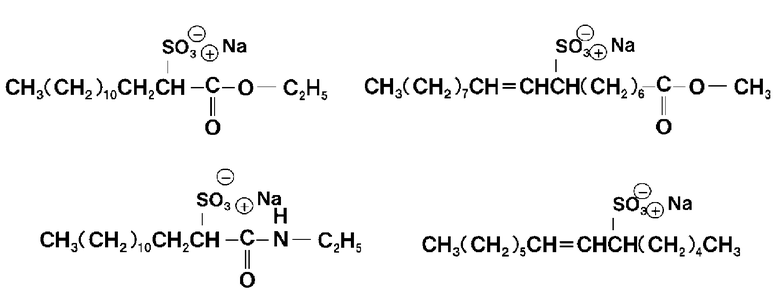

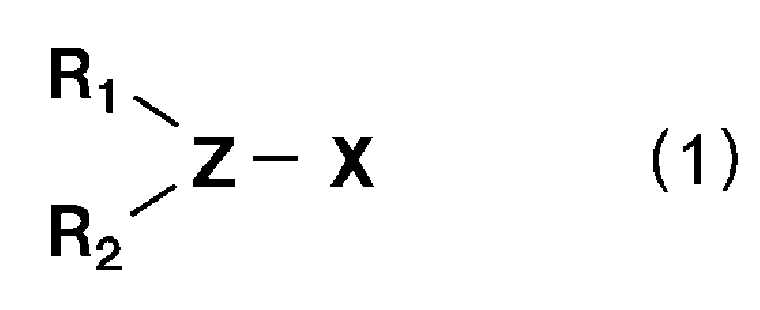

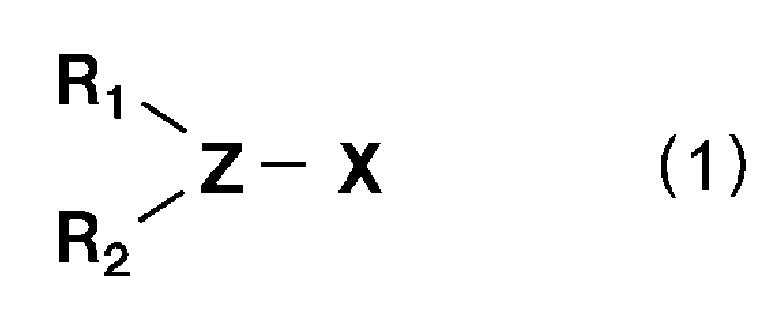

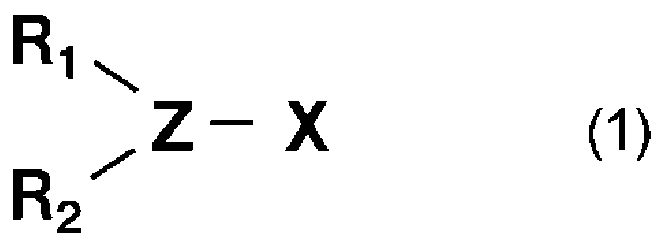

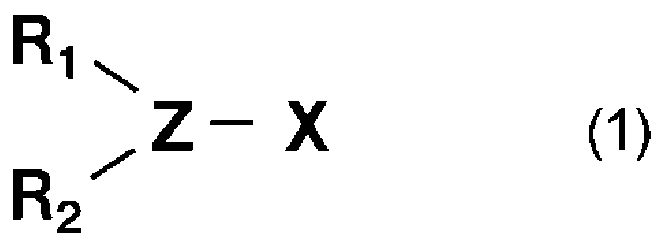

(C) Анионное поверхностно-активное вещество, представленное следующей общей формулой (1):

в которой Z представляет собой алкильную группу с линейной или разветвленной цепью, содержащей от 1 до 12 атомов углерода, и необязательно содержащую сложноэфирную группу, амидную группу, аминогруппу, полиоксиалкиленовую группу, простую эфирную группу или двойную связь; R1 и R2 независимо представляют собой алкильную группу с линейной или разветвленной цепью, содержащей от 2 до 16 атомов углерода, и необязательно содержащую сложноэфирную группу, амидную группу, полиоксиалкиленовую группу, простую эфирную группу или двойную связь; X представляет собой -SO3M, -OSO3M или -COOM; и M представляет собой H, Na, K, Mg, Ca или аммоний).

Кроме того, в настоящем изобретении предлагается нетканый материал NW1, полученный воздушной набивкой, или нетканый материал NW2, полученный воздушной набивкой, содержащие термоскрепляемое волокно, к которому прилипает средство для обработки волокна. Нетканые материалы NW1 и NW2, полученные воздушной набивкой, содержат первый слой и второй слой, прилегающий к первому слою, и по меньшей мере один из первого слоя и второго слоя содержит термоскрепляемое волокно, к которому прилипает средство для обработки волокна.

Нетканый материал NW1, полученный воздушной набивкой, удовлетворяет следующему условию I.

(Условие I)

Если первый слой материала NW1 виртуально разделить на два равных участка в направлении его толщины, и участок, один из двух равных участков, полученных при делении, со стороны, более отдаленной от второго слоя, определить как первый участок первого слоя; и участок, второй из двух равных участков, полученных при делении, со стороны, находящейся рядом со вторым слоем, определить как второй участок первого слоя, гидрофильность первого участка первого слоя, гидрофильность второго участка первого слоя и гидрофильность второго слоя удовлетворяют следующим соотношениям (11) и (12).

(11) Второй участок первого слоя имеет более высокую гидрофильность, чем первый участок первого слоя.

(12) Любой участок второго слоя имеет более высокую гидрофильность, чем второй участок первого слоя. Средство для обработки волокна содержит вышеупомянутый компонент (A), компонент (B) и компонент (C).

Нетканый материал NW2, полученный воздушной набивкой, удовлетворяет следующему условию II.

(Условие II)

Если второй слой виртуально разделить на два равных участка в направлении его толщины, и участок, один из двух равных участков, полученных при делении, со стороны, находящейся рядом с первым слоем, определить как первый участок второго слоя; и участок, второй из двух равных участков, полученных при делении, со стороны, более отдаленной от первого слоя, определить как второй участок второго слоя, гидрофильность первого слоя, гидрофильность первого участка второго слоя и гидрофильность второго участка второго слоя удовлетворяют следующим соотношениям (21) и (22).

(21) Первый участок второго слоя имеет более высокую гидрофильность, чем первый слой.

(22) Второй участок второго слоя имеет более высокую гидрофильность, чем первый участок второго слоя.

Средство для обработки волокна содержит вышеупомянутый компонент (A), компонент (B) и компонент (C).

Кроме того, в настоящем изобретении предлагается средство для обработки волокна для нетканых материалов. Средство для обработки волокна содержит следующий компонент (A), компонент (B) и компонент (C). Относительное содержание (по массе) компонента (A) относительно компонента (C) (первый/последний) составляет от 1:3 до 4:1, и компонент (A) содержится в количестве 30 масс.% или менее в расчете на массу средства для обработки волокна.

(A) Полиорганосилоксан;

(B) Сложный алкилфосфатный эфир; и

(C) Анионное поверхностно-активное вещество, представленное следующей общей формулой (1):

в которой Z представляет собой алкильную группу с линейной или разветвленной цепью, содержащей от 1 до 12 атомов углерода, и необязательно содержащую сложноэфирную группу, амидную группу, аминогруппу, полиоксиалкиленовую группу, простую эфирную группу или двойную связь; R1 и R2 независимо представляют собой алкильную группу с линейной или разветвленной цепью, содержащей от 2 до 16 атомов углерода, и необязательно содержащую сложноэфирную группу, амидную группу, полиоксиалкиленовую группу, простую эфирную группу, или двойную связь; X представляет собой -SO3M, -OSO3M или -COOM; и M представляет собой H, Na, K, Mg, Ca или аммоний.

Краткое описание чертежей

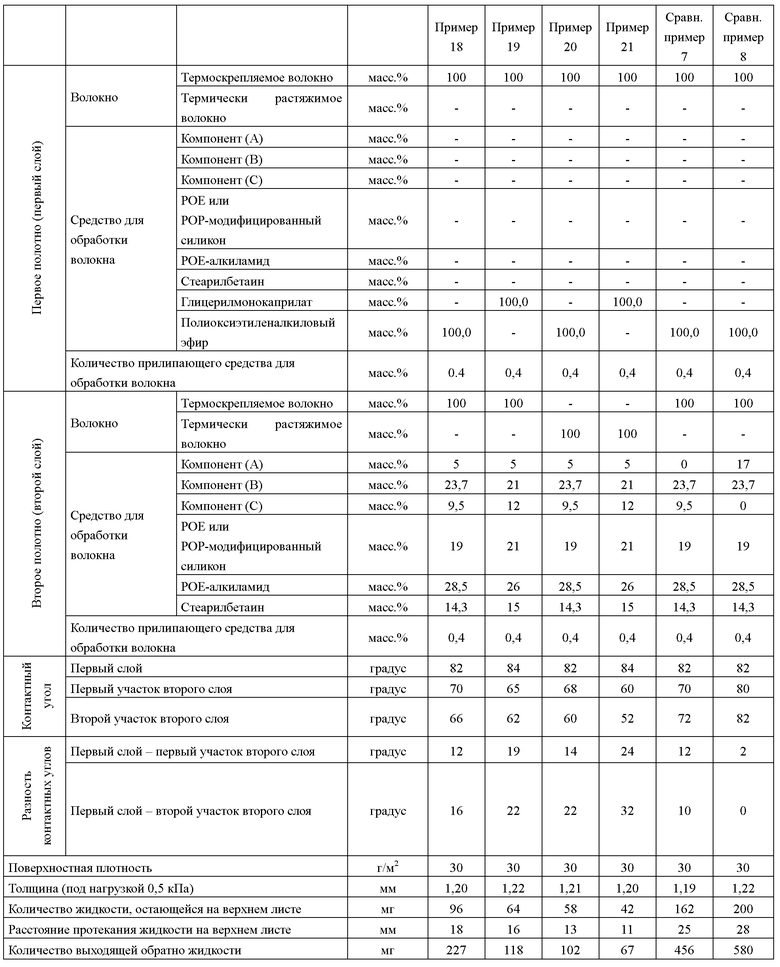

На фиг.1(a) представлен вид в перспективе, иллюстрирующий один из вариантов осуществления нетканого материала согласно настоящему изобретению; и на фиг.1(b) представлено частично увеличенное изображение сечения, сделанного в направлении толщины нетканого материала, проиллюстрированного на фиг.1(a).

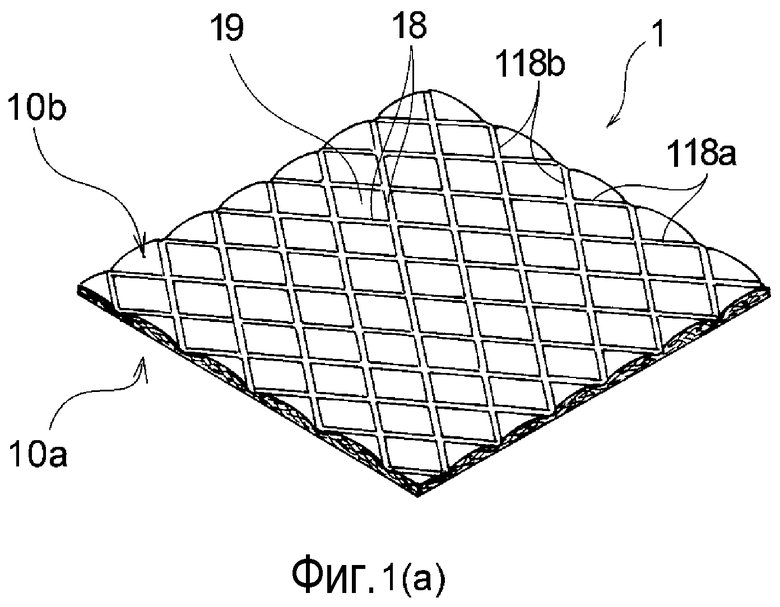

На фиг.2 представлена схема, иллюстрирующая стадию производства нетканого материала, который изготавливают частично гидрофобным с применением волокна, которое становится гидрофобным под действием тепла.

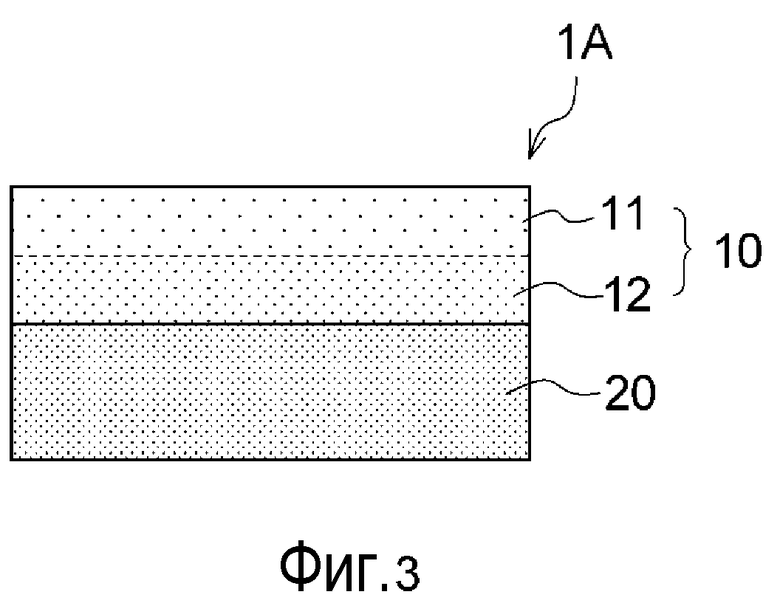

На фиг.3 схематично проиллюстрирована структура поперечного сечения еще одного нетканого материала согласно другому варианту осуществления настоящего изобретения.

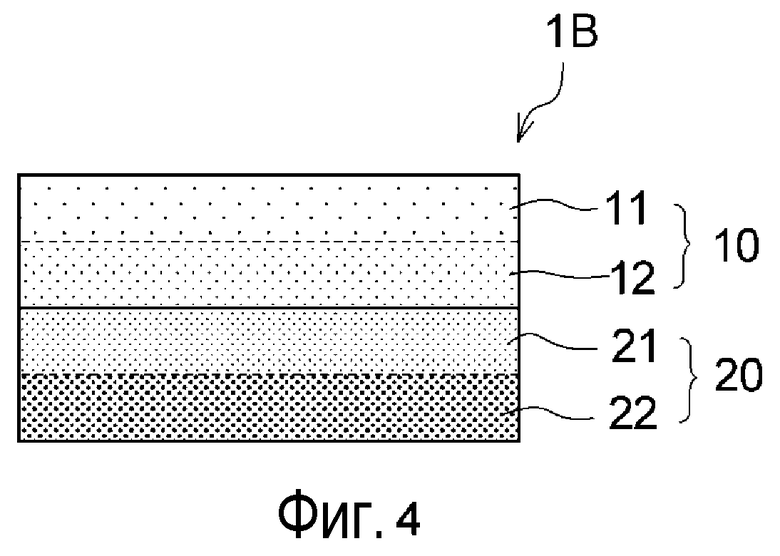

На фиг.4 схематично проиллюстрирована структура поперечного сечения еще одного нетканого материала согласно другому варианту осуществления настоящего изобретения.

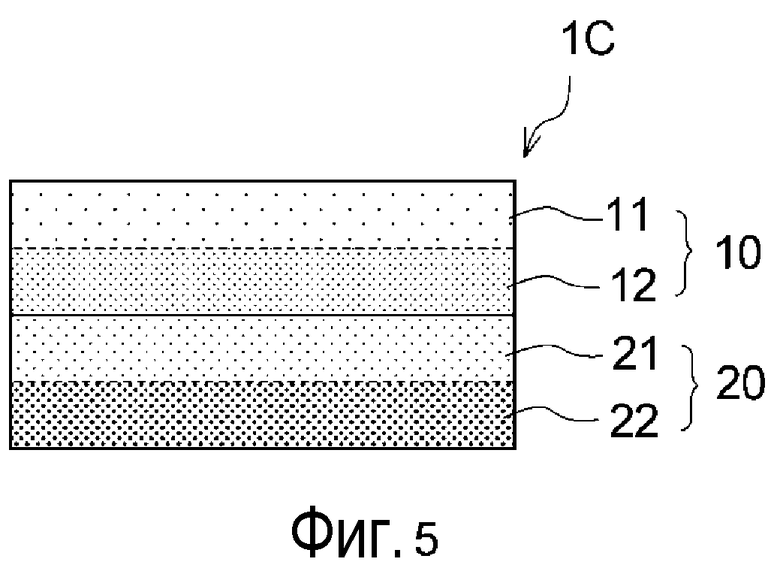

На фиг.5 схематично проиллюстрирована структура поперечного сечения еще одного нетканого материала согласно другому дополнительному варианту осуществления настоящего изобретения.

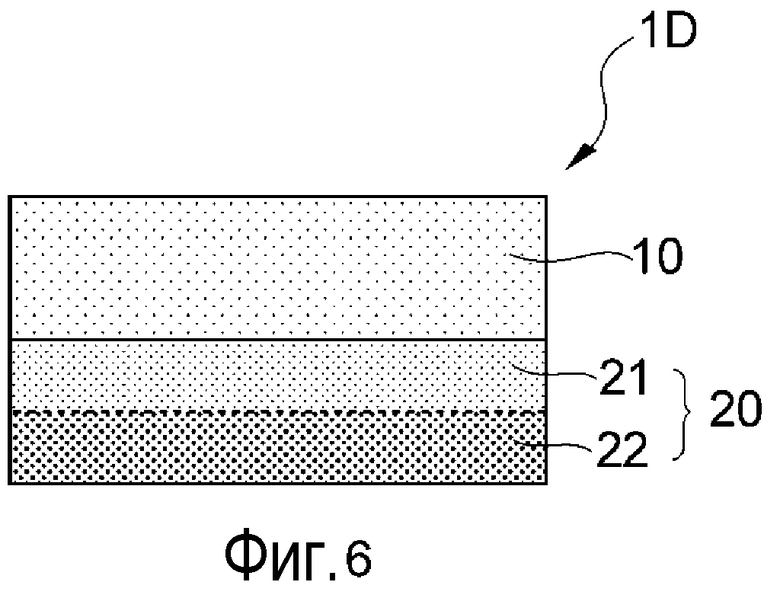

На фиг.6 схематично проиллюстрирована структура поперечного сечения еще одного нетканого материала согласно другому дополнительному варианту осуществления настоящего изобретения.

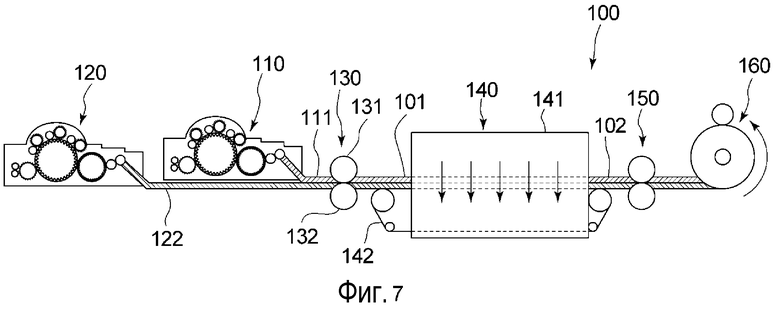

На фиг.7 представлена схема, иллюстрирующая устройство, подходящее для производства нетканого материала согласно настоящему изобретению.

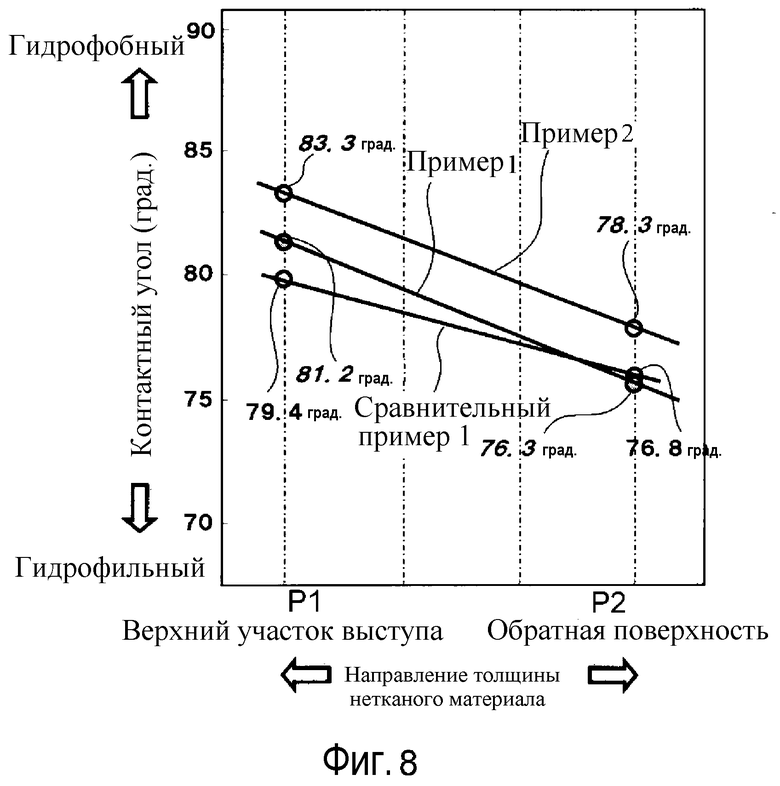

На фиг.8 приведен график, показывающий результаты оценки градиента степени гидрофильности, полученного после термообработки.

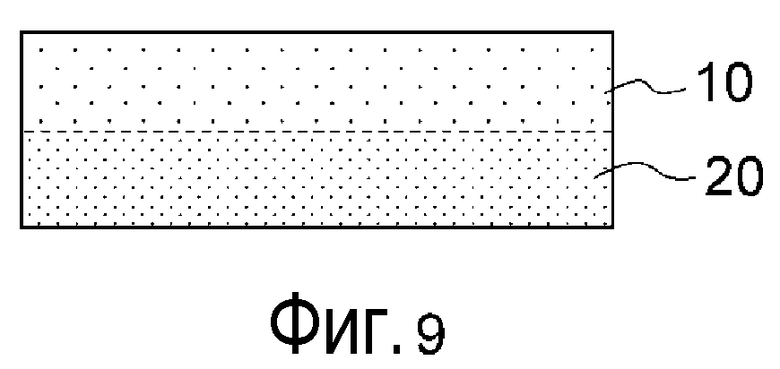

На фиг.9 представлена схема, иллюстрирующая структуру поперечного сечения нетканого материала, производимого согласно сравнительным примерам.

Описание вариантов осуществления изобретения

Настоящее изобретение относится к получению нетканого материала, выполненного с возможностью решения проблем, которые имеются в прототипах, и к способу эффективного или простого производства нетканого материала.

Далее настоящее изобретение будет объяснено на основе предпочтительных вариантов его осуществления.

Нетканый материал согласно настоящему изобретению предпочтительно представляет собой нетканый материал, полученный воздушной набивкой.

Упоминаемый в настоящем изобретении "нетканый материал, полученный воздушной набивкой", представляет собой нетканый материал, производимый за счет использования стадии применения флюида с температурой 50ºC или выше (например, газа или пара) в отношении полотна или нетканого материала; и примеры "нетканого материала, полученного воздушной набивкой", включают не только нетканый материал, производимый исключительно на упомянутой стадии, но также нетканый материал, производимый путем дополнительного применения упомянутой стадии к нетканому материалу, производимому другим способом; или к нетканому материалу, производимому при осуществлении другой стадии после упомянутой стадии.

Кроме того, в качестве нетканого материала согласно настоящему изобретению включен не только нетканый материал, полученный воздушной набивкой, но также нетканый материал, полученный объединением нетканого материала, полученного воздушной набивкой, и волокнистого листа из другого нетканого материала или пленочного материала и т.п.

Нетканый материал согласно настоящему изобретению представляет собой нетканый материал, производимый с применением термоскрепляемого волокна, к поверхности которого прилипает средство для обработки волокна, содержащее конкретное соединение, и нетканый материал предпочтительно представляет собой нетканый материал, полученный воздушной набивкой.

Средство для обработки волокна, применяемое в настоящем изобретении, прилипает к поверхности термоскрепляемого волокна и придает поверхности термоскрепляемого волокна более высокую гидрофильность, чем гидрофильность поверхности, которая была до прилипания средства для обработки волокна.

Для нетканого материала согласно настоящему изобретению в качестве волокнистого компонента применяют термоскрепляемое волокно, к которому прилипает средство для обработки волокна, содержащее вышеупомянутый компонент (A), компонент (B) и компонент (C). Данное средство для обработки волокна применяется для того, чтобы регулировать гидрофильность нетканого материала согласно настоящему изобретению.

С практической точки зрения важно, чтобы термоскрепляемое волокно, к которому прилипает средство для обработки волокна, присутствовало на любом участке нетканого материала. Кроме того, нетканый материал согласно настоящему изобретению может содержать только термоскрепляемое волокно, к которому прилипает средство для обработки волокна, или может дополнительно содержать другой тип волокна или два или более других типов волокон.

Нетканый материал согласно настоящему изобретению может иметь однослойную структуру или может иметь многослойную структуру. Нетканый материал NW1, полученный воздушной набивкой, и нетканый материал NW2, полученный воздушной набивкой, которые являются предпочтительными вариантами осуществления нетканого материала согласно настоящему изобретению, имеют многослойную структуру, содержащую первый слой и второй слой. Первый слой и второй слой примыкают друг к другу и непосредственно касаются друг друга, и между первым слоем и вторым слоем нет промежуточного слоя. Вышеупомянутое термоскрепляемое волокно, к которому прилипает средство для обработки волокна, содержится в по меньшей мере одном из первого слоя и второго слоя. Например, первый слой содержит термоскрепляемое волокно, второй слой содержит термоскрепляемое волокно; или как первый слой, так и второй слой содержит термоскрепляемое волокно.

Первый слой и второй слой отличаются друг от друга по таким факторам, как тип материала волокна, из которого состоят слои, толщина волокна, наличие или отсутствие обработки для придания гидрофильных свойств и способ формования слоя. Если сечение в направлении толщины нетканого материала, полученного воздушной набивкой согласно настоящему изобретению, будет увеличено с помощью электронного микроскопа, благодаря вышеупомянутым факторам можно будет наблюдать границу между первым слоем и вторым слоем.

В каждом нетканом материале NW1, полученном воздушной набивкой, и нетканом материале NW2, полученном воздушной набивкой, поверхность со стороны первого слоя можно изготавливать таким образом, чтобы она служила в качестве используемой поверхности, или поверхность со стороны второго слоя можно изготавливать таким образом, чтобы она служила в качестве используемой поверхности. С практической точки зрения важно определять, исходя из специального применения нетканого материала, полученного воздушной набивкой, какая сторона должна изготавливаться таким образом, чтобы служить в качестве используемой поверхности. Например, в том случае, когда нетканый материал NW1, полученный воздушной набивкой, или нетканый материал NW2, полученный воздушной набивкой, применяется в качестве верхнего листа поглощающего изделия, предпочтительно изготавливать поверхность со стороны первого слоя таким образом, чтобы она служила в качестве используемой поверхности, в результате чего можно обеспечить использование различных характеристик, которыми обладает нетканый материал, полученный воздушной набивкой, в полном объеме.

Средство для обработки волокна, применяемое в нетканом материале согласно настоящему изобретению, и средство для обработки волокна, применяемое для обработки нетканого материала согласно настоящему изобретению, содержит компонент (A), компонент (B) и компонент (C), а именно полиорганосилоксан, сложный алкилфосфатный эфир и анионное поверхностно-активное вещество, представленное упоминаемой далее общей формулой (1), соответственно. Когда волокно, к которому прилипает средство для обработки волокна, содержащее три вышеупомянутых компонента, подвергается термообработке, полиорганосилоксан ускоряет проникновение анионного поверхностно-активного вещества, содержащего алкильную цепь, внутрь волокна, в результате чего благодаря термообработке гидрофильность поверхности волокна уменьшается. Причиной этого может служить то, что полисилоксановая цепь полиорганосилоксана и алкильная цепь анионного поверхностно-активного вещества несовместимы друг с другом, и, соответственно, когда волокно плавится при нагревании, анионное поверхностно-активное вещество проникает во внутреннюю часть волокна, с которой средство более совместимо. Среди вышеупомянутых компонентов анионное поверхностно-активное вещество, представленное общей формулой (1), содержит объемную алкильную группу и способно проникать внутрь волокна таким образом, чтобы окружить гидрофильную группу, и, следовательно, присутствие полиорганосилоксана легко ускоряет проникновение анионного поверхностно-активного вещества внутрь волокна. Благодаря этому, например, на одной из упоминаемых ниже стадий производства, то есть, на стадии наддува горячего воздуха на полотно, количество тепла, получаемого волокном в полотне, разумеется, различается между поверхностью, на которую наддувается горячий воздух, и поверхностью (поверхностью сетки), противоположной той поверхности, на которую наддувается горячий воздух, и, следовательно, количество передаваемого тепла различается между волокном на поверхности, на которую наддувается горячий воздух, и волокном на поверхности, противоположной той поверхности, на которую наддувается горячий воздух; и значение контактного угла также отличается для волокна на поверхности, на которую наддувается горячий воздух, и для волокна на поверхности, противоположной той поверхности, на которую наддувается горячий воздух. За счет этого можно производить нетканый материал с градиентом гидрофильности от одной поверхности, а именно, от первой поверхности нетканого материала (на виде сверху), до другой поверхности, а именно, до второй поверхности, находящейся на противоположной стороне относительно первой поверхности.

Далее будет описан каждый из компонентов.

Компонент (A)

В качестве полиорганосилоксана можно применять любой из линейных полиорганосилоксанов и полиорганосилоксанов, имеющих сшитую двухмерную или трехмерную сетчатую структуру. Предпочтительно применяется по существу линейный полиорганосилоксан.

Предпочтительные примеры полиорганосилоксана включают полимерный или циклический силоксан на основе алкилалкоксисилана, арилалкоксисилана или галогенированного алкилсилоксана; и типичным примером алкоксигруппы является метоксигруппа. В качестве алкильной группы предпочтительной является алкильная группа, которая может содержать боковую цепь, содержащую от 1 до 18 атомов углерода, предпочтительно от 1 до 8 атомов углерода, более предпочтительно от 1 до 4 атомов углерода. Примеры арильной группы включают фенильную группу, алкилфенильную группу и алкоксифенильную группу. Вместо алкильной группы или арильной группы можно применять циклическую углеводородную группу, такую как циклогексильная группа или циклопентильная группа, или аралкильную группу, такую как бензильная группа.

Кроме того, с точки зрения дополнительного ускорения проникновения поверхностно-активного вещества и получения при нагревании более высокого значения контактного угла с поверхностью волокна, примеры полиорганосилоксана, упоминаемого в настоящем изобретении, не включают полиорганосилоксан с модифицированной полиоксиэтиленовой (POE) цепью, имеющий высокую гидрофильность.

Наиболее типичные примеры полиорганосилоксана в настоящем изобретении включают полидиметилсилоксан, полидиэтилсилоксан и полидипропилсилоксан, и более предпочтительным является полидиметилсилоксан.

Полиорганосилоксан предпочтительно имеет высокую молекулярную массу, в частности, предпочтительно имеет средневесовую молекулярную массу 100000 или более, более предпочтительно 150000 или более, еще более предпочтительно 200000 или более и предпочтительно 1000000 или менее, более предпочтительно 800000 или менее, еще более предпочтительно 600000 или менее. Кроме того, в качестве полиорганосилоксана можно применять комбинацию двух или более типов полиорганосилоксанов с разной молекулярной массой. В том случае, когда можно применять два или более типов полиорганосилоксанов с разной молекулярной массой, один из полиорганосилоксанов предпочтительно имеет средневесовую молекулярную массу 100000 или более, более предпочтительно 150000 или более, еще более предпочтительно 200000 или более; и предпочтительно 1000000 или менее, более предпочтительно 800000 или менее, еще более предпочтительно 600000 или менее; а другой из полиорганосилоксанов предпочтительно имеет средневесовую молекулярную массу менее 100000, более предпочтительно 50000 или менее, более предпочтительно 35000 или менее, еще более предпочтительно 20000 или менее; и предпочтительно 2000 или более, более предпочтительно 3000 или более, еще более предпочтительно 5000 или более. Кроме того, отношение смешивания (по массе) полиорганосилоксана со средневесовой молекулярной массой 100000 или более и полиорганосилоксана со средневесовой молекулярной массой менее 100000 (первый/последний) предпочтительно составляет от 1:10 до 4:1, более предпочтительно от 1:5 до 2:1.

Средневесовую молекулярную массу полиорганосилоксана измеряли с применением гель-фильтрационной хроматографии (GPC). Условия измерения приведены ниже. Кроме того, молекулярную массу рассчитывали относительно полистирола.

Разделительная колонка: GMHHR-H + GMHHR-H (катион)

Элюент (растворитель): L Farmin DM20/CHCl3

Скорость подачи растворителя: 1,0 мл/мин

Температура разделительной колонки: 40ºC

С точки зрения увеличения изменения гидрофильности при термообработке, количество полиорганосилоксана, содержащегося в средстве для обработки волокна, предпочтительно составляет 1 масс.% или более, более предпочтительно 5 масс.% или более. Кроме того, с точки зрения получения жидкости, которая должна легко впитываться на поверхности нетканого материала, количество полиорганосилоксана, содержащегося в средстве для обработки волокна, предпочтительно составляет 30 масс.% или менее, более предпочтительно 20 масс.% или менее. Например, количество полиорганосилоксана, содержащееся в средстве для обработки волокна, предпочтительно составляет 1 масс.% или более и 30 масс.% или менее, более предпочтительно 5 масс.% или более и 20 масс.% или менее.

Кроме того, в том случае, когда нетканый материал согласно настоящему изобретению используется в поглощающем изделии в качестве верхнего листа, также с точки зрения предотвращения слишком большого уменьшения гидрофильности верхнего участка нетканого материала, другими словами, с точки зрения предотвращения увеличения количества прилипающей к коже выводимой из организма жидкости из-за более длинного расстояния протекания жидкости (упоминаемого далее), количество полиорганосилоксана, содержащееся в средстве для обработки волокна, предпочтительно находится в вышеупомянутом диапазоне.

В качестве полиорганосилоксана, выполняющего функцию компонента (A), можно применять полиорганосилоксаны, поступающие в продажу. Например, можно применять "KF-96H-1,000,000Cs", производимый компанией Shin-Etsu Silicone, и "SH200 Fluid 1,000,000Cs", производимый компанией Dow Corning Toray Co., Ltd.; кроме того, в качестве смеси, содержащей два типа полиорганосилоксанов, можно применять "KM-903", производимый компанией Shin-Etsu Silicone, и "BY22-060", производимый компанией Dow Corning Toray Co., Ltd.

Компонент (B)

С целью улучшения характеристик, таких как легкость прохождения хлопка-сырца через кардочесальную машину и однородность полотна, для увеличения выработки нетканого материала и предотвращения снижения качества нетканого материала в средство для обработки волокна подмешивают сложный алкилфосфатный эфир, выполняющий функцию компонента (B).

Примеры сложного алкилфосфатного эфира включают сложный алкилфосфатный эфир, содержащий насыщенную углеродную цепь, такой как сложный стеарилфосфатный эфир, сложный миристилфосфатный эфир, сложный лаурилфосфатный эфир и сложный пальмитилфосфатный эфир; сложный алкилфосфатный эфир, содержащий ненасыщенную углеродную цепь, такой как сложный олеилфосфатный эфир и сложный пальмитолеилфосфатный эфир; и сложный алкилфосфатный эфир, содержащий вышеупомянутые углеродные цепи в боковой цепи. Более предпочтительной является полностью нейтрализованная или частично нейтрализованная соль сложного моноалкилфосфатного или диалкилфосфатного эфира, содержащего от 16 до 18 атомов углерода. Следует отметить, что примеры соли сложного алкилфосфатного эфира включают щелочные металлы, такие как натрий и калий, аммоний и различные типы аминов. Можно применять один тип сложного алкилфосфатного эфира, как таковой, или можно применять комбинацию из двух или более типов таких эфиров.

С точки зрения легкости прохождения через кардочесальную машину, однородности полотна и т.п., количество соединения (B), примешиваемого к средству для обработки волокна, предпочтительно составляет 5 масс.% или более, более предпочтительно 10 масс.% или более; а чтобы не препятствовать гидрофобизации волокна с помощью полиорганосилоксана в результате термообработки, количество компонента (B) предпочтительно составляет 30 масс.% или менее, более предпочтительно 25 масс.% или менее.

Компонент (C)

Компонент (C) представляет собой анионное поверхностно-активное вещество, представленное вышеупомянутой общей формулой (1). Компонент (C) не содержит сложного алкилфосфатного эфира, выполняющего функцию компонента (B). Кроме того, в качестве компонента (C) можно применять один тип анионного поверхностно-активного вещества, как таковой, или можно применять комбинацию из двух или более типов анионного поверхностно-активного вещества.

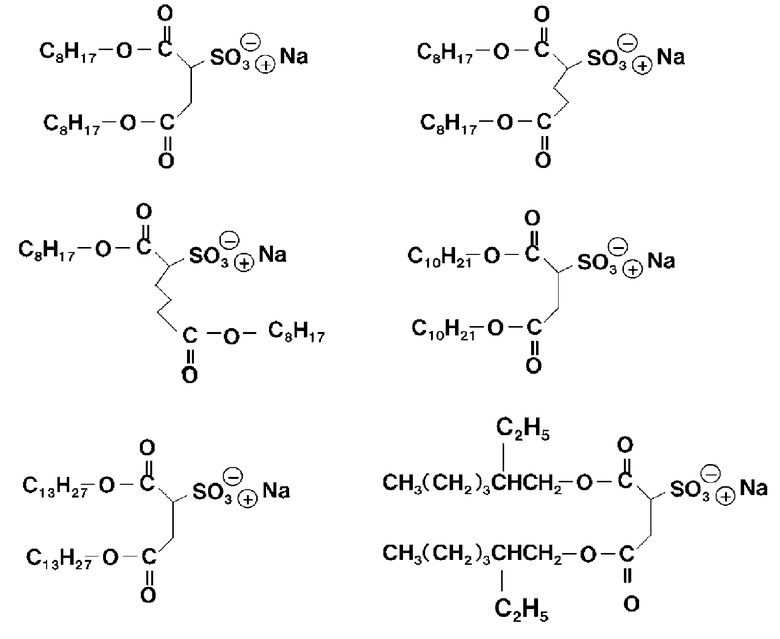

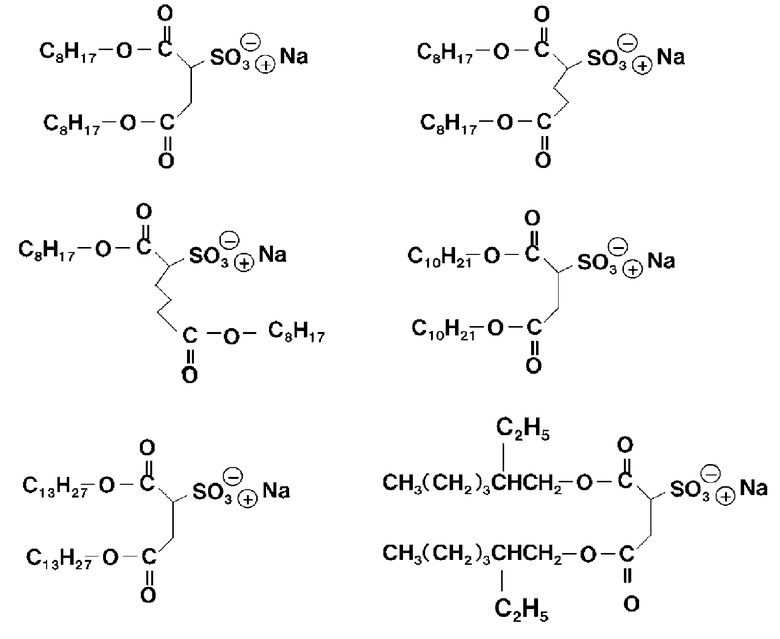

Примеры анионного поверхностно-активного вещества, в котором X в общей формуле (1) представляет собой -SO3M (то есть, гидрофильная группа представляет собой сульфоновую кислоту или ее соль), включают диалкилсульфоновые кислоты или их соли. Примеры диалкилсульфоновых кислот включают соединение, получаемое этерификацией дикарбоновой кислоты, такое как диалкилсульфоянтарная кислота и диалкилсульфоглутаровая кислота; и сульфонированием сложного диэфира в альфа-положении; причем примеры диалкилсульфоянтарной кислоты включают диоктадецилсульфоянтарную кислоту, дидецилсульфоянтарную кислоту, дитридецилсульфоянтарную кислоту и ди-(2-этилгексил)сульфоянтарную кислоту; сложный алкиловый эфир (или амид) жирной альфа-сульфокислоты, получаемый путем сульфонирования в альфа-положении сложного эфира (или амида) насыщенной жирной кислоты или ненасыщенной жирной кислоты, такой как сложный 1-этиловый эфир (или амид) 2-сульфотетрадекановой кислоты (натриевая соль) и сложный 1-этиловый эфир (или амид) 2-сульфогексадекановой кислоты (натриевая соль); и диалкилалкенсульфоновую кислоту, получаемую путем сульфонирования внутренней олефиновой связи углеводородной цепи или внутренней олефиновой связи ненасыщенной жирной кислоты. Каждая алкильная группа двух цепей диалкилсульфоновой кислоты предпочтительно содержит от 4 до 14 атомов углерода, более предпочтительно от 6 до 10 атомов углерода.

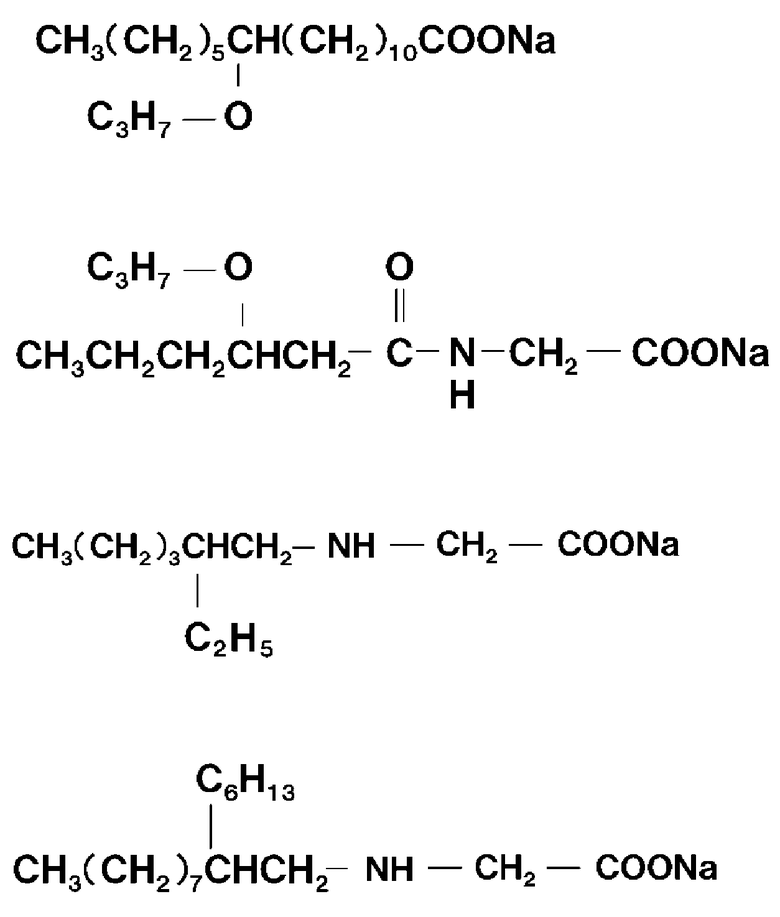

Более конкретные примеры вышеупомянутого анионного поверхностно-активного вещества, содержащего сульфоновую кислоту или ее соль в качестве гидрофильной группы, включают следующие анионные поверхностно-активные вещества.

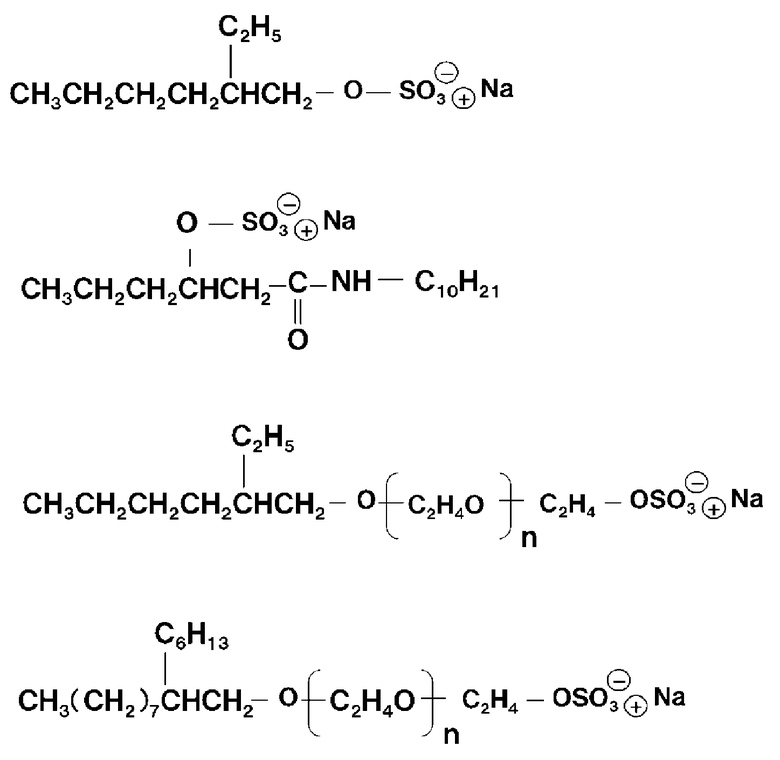

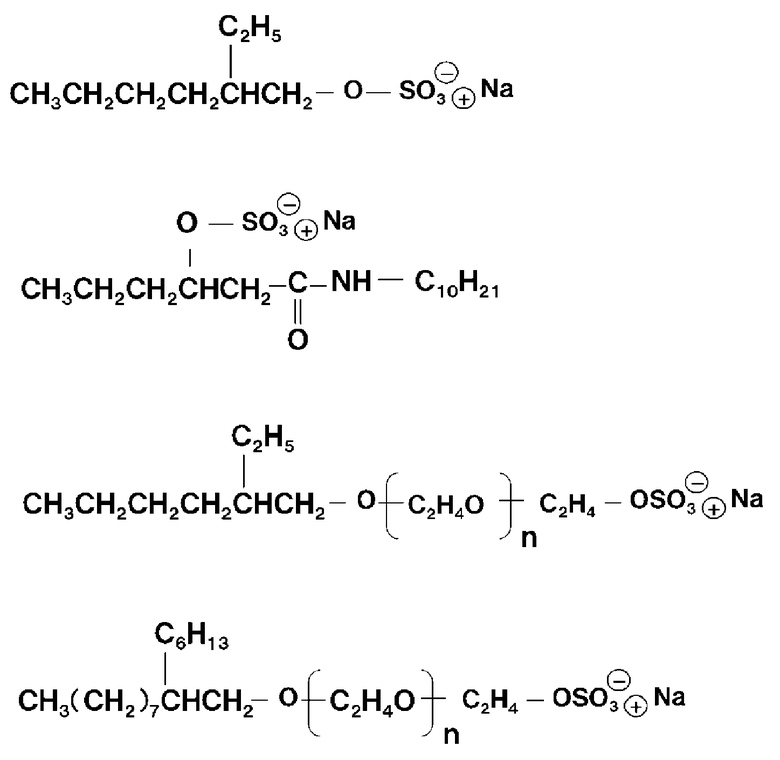

Примеры анионного поверхностно-активного вещества, где X в общей формуле (1) представляет собой -OSO3M (то есть, гидрофильная группа представляет собой серную кислоту или ее соль), включают сложный диалкилсульфатный эфир. Примеры сложного диалкилсульфатного эфира включают соединение, получаемое сульфатированием спирта, содержащего разветвленную цепь, такое как натриевая соль 2-этилгексилсульфата и натриевая соль 2-гексилдецилсульфата; соединение, получаемое введением POE-цепи между спиртом с разветвленной цепью и сернокислотной группой, такое как 2-гексилдецил(полиоксиэтилен)сульфат; и соединение, получаемое сульфатированием сложного эфира (или амида) жирной гидроксикислоты, такое как сложный 1-метиловый эфир (или амид) 12-сульфатированной стеариновой кислоты и 1-метиловый эфир (или амид) 3-сульфатированной гексановой кислоты (гексаноат).

Более конкретные примеры вышеупомянутого анионного поверхностно-активного вещества, содержащего серную кислоту или ее соль в качестве гидрофильной группы, включают следующие анионные поверхностно-активные вещества.

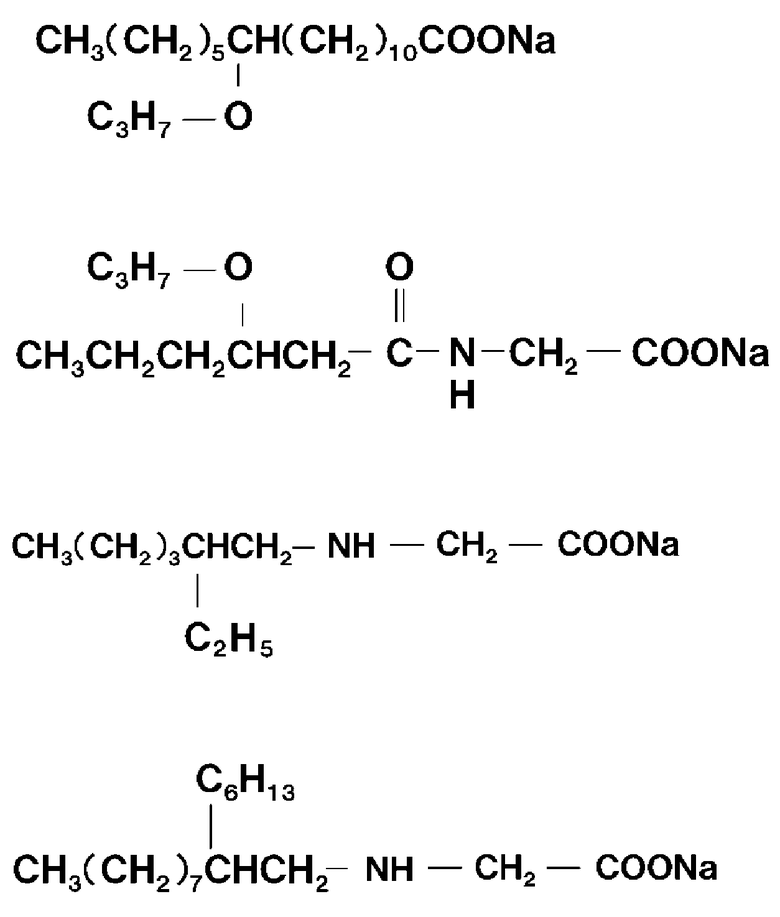

Примеры анионного поверхностно-активного вещества, где X в общей формуле (1) представляет собой -COOM (то есть, гидрофильная группа представляет собой карбоновую кислоту или ее соль), включают диалкилкарбоновую кислоту. Примеры диалкилкарбоновой кислоты включают соединение, получаемое алкоксилированием гидроксигруппы жирной гидроксикислоты и образованием натриевой соли такой жирной кислоты, причем такая жирная гидроксикислота включает натриевую соль 11-этоксигептадеканкарбоновой кислоты и натриевую соль 2-этоксипентанкарбоновой кислоты; соединение, получаемое путем взаимодействия хлорангидрида алкоксилированной жирной гидроксикислоты с аминогруппой аминокислоты, такой как саркозин или глицин, и образование натриевой соли аминокислоты, которая соединена с карбоновой кислотой; и соединение, получаемое путем взаимодействия хлорангидрида жирной кислоты с аминогруппой аргининовой кислоты.

Более конкретные примеры анионного поверхностно-активного вещества, содержащего карбоновую кислоту или ее соль в качестве гидрофильной группы, включают следующие анионные поверхностно-активные вещества.

В настоящем изобретении в качестве средства для обработки волокна применяют средство для обработки волокна, в котором смешаны анионное поверхностно-активное вещество, представленное общей формулой (1), и полиорганосилоксан, благодаря которому гидрофильность термоскрепляемого волокна, обработанного средством для обработки волокна, можно легко снижать при термообработке. Причиной этого является то, что полиорганосилоксан ускоряет проникновение анионного поверхностно-активного вещества, в частности, анионного поверхностно-активного вещества, содержащего две или более алкильных цепи, внутрь волокна, в результате чего гидрофильность поверхности волокна легко снижается при термообработке. Причиной этого может служить то, что полисилоксановая цепь полиорганосилоксана и алкильная цепь анионного поверхностно-активного вещества несовместимы друг с другом, и, соответственно, когда волокно плавится при нагревании, анионное поверхностно-активное вещество проникает во внутреннюю часть волокна, с которой средство более совместимо.

С точки зрения увеличения изменения гидрофильности, полученного после термообработки, количество компонента (C), смешиваемого в средстве для обработки волокна, предпочтительно составляет 1 масс.% или более, более предпочтительно 5 масс.% или более; и с точки зрения того, что слишком высокая гидрофильность заставляет жидкость легко удерживаться в нетканом материале, тем самым ухудшая сухость, количество компонента (C), смешиваемого в средстве для обработки волокна, предпочтительно составляет 20 масс.% или менее, более предпочтительно 13 масс.% или менее. Кроме того, количество компонента (C), смешиваемого в средстве для обработки волокна, предпочтительно составляет 1 масс.% или более и 20 масс.% или менее, более предпочтительно 5 масс.% или более и 13 масс.% или менее.

Относительное содержание (по массе) полиорганосилоксана, выполняющего функцию компонента (A), относительно анионного поверхностно-активного вещества, выполняющего функцию компонента (C) в средстве для обработки волокна (первый/последний), предпочтительно составляет от 1:3 до 4:1, более предпочтительно от 1:2 до 3:1. Кроме того, относительное содержание (по массе) полиорганосилоксана, выполняющего функцию компонента (A), относительно сложного алкилфосфатного эфира, выполняющего функцию компонента (B) в средстве для обработки волокна (первый/последний), предпочтительно составляет от 1:5 до 10:1, более предпочтительно от 1:2 до 3:1.

Помимо вышеупомянутых компонентов (A)-(C) в средстве для обработки волокна, применяемом в настоящем изобретении, могут содержаться другие компоненты. В качестве других содержащихся в смеси компонентов, которые отличаются от компонентов (A) - (C), можно применять анионное, катионное, амфотерное или неионогенное поверхностно-активное вещество и т.п.

Примеры анионного поверхностно-активного вещества включают алкилфосфаты натрия, фосфаты натрия и простых алкиловых эфиров, диалкилфосфаты натрия, диалкилсульфосукцинаты натрия, алкилбензолсульфонаты натрия, алкилсульфонаты натрия, алкилсульфата натрия и втор-алкилсульфаты натрия (каждый из таких алкилов предпочтительно содержит от 6 до 22 атомов углерода, более предпочтительно 8 до 22 атомов углерода). Вместо солей натрия в вышеупомянутых соединениях можно применять соли других щелочных металлов, такие как соли калия.

Примеры катионного поверхностно-активного вещества включают галогениды алкил-(или алкенил-)триметиламмония, галогениды диалкил-(или алкенил-)диметиламмония и галогениды алкилпиридиния (или алкенилпиридиния), и такие соединения предпочтительно содержат алкильную группу или алкенильную группу, содержащую от 6 до 18 атомов углерода. Примеры галогена в вышеупомянутых галогенидных соединениях включают хлор и бром.

Примеры амфотерного поверхностно-активного вещества включают алкилбетаины. Примеры алкилбетаинов включают амфотерное поверхностно-активное вещество типа бетаинов, такое как алкил(С1-30)диметилбетаины, алкил(С1-30)амидоалкил(С1-4)диметилбетаины, алкил(С1-30)дигидроксиалкил(С1-30)бетаины; и амфотерное поверхностно-активное вещество типа сульфобетаина; амфотерное поверхностно-активное вещество типа аминокислот, такое как амфотерное поверхностно-активное вещество типа аланина [например, типа алкил(С1-30)аминопропионовой кислоты, типа алкил(С1-30)иминодипропионовой кислоты и т.п.] и амфотерное поверхностно-активное вещество типа глицина [например, типа алкил(С1-30)аминоуксусной кислоты и т.п.]; амфотерное поверхностно-активное вещество, такое как алкилбетаин; и амфотерное поверхностно-активное вещество типа аминосульфоновой кислоты, такое как поверхностно-активное вещество типа алкил(С1-30)таурина. Среди них предпочтительными являются алкил(С1-30)диметилбетаины, и более предпочтительными являются алкилдиметилбетаины, содержащие от 16 до 22 атомов углерода (например, стеарил).

Примеры неионогенного поверхностно-активного вещества включают сложные эфиры многоатомного спирта и жирной кислоты (каждый из которых предпочтительно содержит жирную кислоту с 8-60 атомами углерода), такие как сложные эфиры жирных кислот и глицерина, сложные эфиры жирных кислот и полиглицерина (предпочтительно n=2-10) и сложные эфиры сорбита и жирных кислот; полиоксиалкилен (число добавленных молей от 2 до 20)алкил(С8-22)амиды; простые алкиловые(С8-22) эфиры полиоксиалкиленов (число добавленных молей от 2 до 20); полиоксиалкилен-модифицированные силиконы; и аминомодифицированные силиконы. Среди них предпочтительными являются сложные эфиры глицерина и жирных кислот, и более предпочтительным является монокаприлат глицерина.

К средству для обработки волокна, подлежащему применению для нетканого материала согласно настоящему изобретению, и средству для обработки волокна для нетканых материалов согласно настоящему изобретению можно добавлять средство для обработки, такое как ингибитор адгезии типа модифицированного силикона.

Волокно, обрабатываемое средством для обработки волокна

Термоскрепляемое волокно согласно настоящему изобретению обрабатывают средством для обработки волокна; и средство для обработки волокна прилипает по меньшей мере к поверхности термоскрепляемого волокна.

Термоскрепляемое волокно, применяемое в настоящем изобретении, представляет собой волокно, составляющее термоскрепляемый нетканый материал, и примеры термоскрепляемого волокна включают термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка", термически нерастяжимое волокно, термоусаживающееся волокно, волокно с трехмерной извитостью, волокно с латентной извитостью и полое волокно. В настоящем изобретении предпочтительно применяется термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка".

Термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка" согласно настоящему изобретению обладает способностью к сцеплению при плавлении и до того, как к нему прилипает средство для обработки волокна, представляет собой бикомпонентное волокно типа "сердцевина-оболочка", подобное термоскрепляемому бикомпонентному волокну типа "сердцевина-оболочка". Бикомпонентное волокно типа "сердцевина-оболочка" может относиться к концентрическому типу "сердцевина-оболочка", эксцентрическому типу "сердцевина-оболочка", типу, где сердцевина и оболочка располагаются слоями, или к нестандартному типу волокна, но концентрический тип "сердцевина-оболочка" является предпочтительным.

Одним из примеров термоскрепляемого бикомпонентного волокна типа "сердцевина-оболочка", к которому прилипает средство для обработки волокна, является бикомпонентное волокно типа "сердцевина-оболочка", содержащее участок оболочки, содержащей полиэтиленовую смолу, и сердцевину, содержащую компонент смолы с температурой плавления выше, чем температура плавления полиэтиленовой смолы (далее упоминается как бикомпонентное волокно P типа "сердцевина-оболочка"), описанное в патенте JP 2010-168715A. Примеры полиэтиленовой смолы, из которой состоит участок оболочки бикомпонентного волокна Р типа "сердцевина-оболочка", включают полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE) и линейный полиэтилен низкой плотности (LLDPE); и предпочтительным является полиэтилен высокой плотности, имеющий плотность от 0,935 до 0,965 г/см3. Компонент смолы, составляющий участок оболочки бикомпонентного волокна Р типа "сердцевина-оболочка", предпочтительно содержит только полиэтиленовую смолу, но могут смешиваться и другие типы смол. Примеры других смешиваемых смол включают полипропиленовую смолу, сополимер этилена и винилацетата (EVA) и сополимер этилена и винилового спирта (EVOH). Следует отметить, что предпочтительным является, чтобы в компонентах смолы, составляющих участок оболочки, полиэтиленовая смола составляла 50 масс.% или более, более предпочтительно 70 масс.% или более и 100 масс.% или менее. Кроме того, полиэтиленовая смола, составляющая участок оболочки бикомпонентного волокна Р типа "сердцевина-оболочка", имеет размер кристаллитов предпочтительно 10 нм или более и 20 нм или менее, более предпочтительно 11,5 нм или более и 18 нм или менее.

Роль участка оболочки бикомпонентного волокна Р типа "сердцевина-оболочка" заключается в том, чтобы придавать термоскрепляемому бикомпонентному волокну типа "сердцевина-оболочка" способность к сцеплению при плавлении и внедрять вышеупомянутое средство для обработки волокна во внутреннюю часть волокна во время термообработки. С другой стороны, сердцевина придает прочность термоскрепляемому бикомпонентному волокну типа "сердцевина-оболочка". В качестве компонента смолы, составляющего сердцевину бикомпонентного волокна Р типа "сердцевина-оболочка", можно применять, без ограничения, компонент смолы с более высокой температурой плавления, чем температура плавления полиэтиленовой смолы, служащей в качестве смолы, составляющей участок оболочки. Примеры компонента смолы, составляющего сердцевину, включают полиолефиновую смолу (за исключением полиэтиленовой смолы), такую как полипропиленовая (PP) смола, и полиэфирную смолу, такую как полиэтилентерефталатная (PET) и полибутилентерефталатная (PBT) смола. Кроме того, можно применять полиамидные полимеры, сополимеры, содержащие два или более типов вышеупомянутых компонентов смолы, и т.п. Можно применять комбинацию двух или более типов смол, и в таком случае температура плавления смолы с самой высокой температурой плавления, считается температурой плавления сердцевины.

С точки зрения легкости производства нетканого материала, термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка", к которому прилипает средство для обработки волокна, является таким, что различие между температурой плавления компонента смолы, составляющего сердцевину, и температурой плавления компонента смолы, составляющего участок оболочки (последняя вычитается из первой), предпочтительно составляет 20ºC или более и предпочтительно 150ºC или менее. В том случае, когда в компоненте смолы, составляющем сердцевину, смешивается несколько типов смол, температура плавления смолы с самой высокой температурой плавления считается температурой плавления сердцевины.

Термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка", к которому прилипает средство для обработки волокна, предпочтительно представляет собой волокно, длина которого может увеличиваться при нагревании (далее иногда упоминается как термически растяжимое бикомпонентное волокно). Примеры термически растяжимого волокна включают волокно, способное самопроизвольно удлиняться в результате изменения кристаллического состояния смолы при нагревании. В нетканом материале термически растяжимое волокно находится в состоянии, при котором длина волокна увеличивается при нагревании и/или волокно растягивается при нагревании. Термически растяжимое волокно позволяет средству для обработки волокна, находящемуся на его поверхности, легко встраиваться внутрь волокна во время нагревания, в результате чего в волокне и нетканом материале, производимом с применением волокна, при термообработке легко образуется множество участков, каждый из которых имеет в значительной степени отличающуюся гидрофильность.

Предпочтительное термически растяжимое бикомпонентное волокно включает первый компонент смолы, составляющий сердцевину, и второй компонент смолы, содержащий полиэтиленовую смолу, из которой состоит участок оболочки. Первый компонент смолы имеет более высокую температуру плавления, чем второй компонент смолы. Первый компонент смолы представляет собой компонент, который придает вышеупомянутому волокну способность растягиваться под действием тепла, и второй компонент смолы представляет собой компонент, который придает волокну способность к сцеплению при плавлении.

Температуры плавления первого компонента смолы и второго компонента смолы определяли с применением дифференциального сканирующего калориметра (DSC6200, производства компании Seiko Instruments Inc.), термический анализ образца тонкоизмельченного волокна (масса образца 2 мг) проводили при скорости нагревания 10ºC/мин, и по пику, соответствующему температуре плавления каждого из компонентов смолы, определяли соответствующие температуры плавления компонентов смолы. В том случае, когда с помощью такого способа нельзя четко определить температуру плавления второго компонента смолы, такая смола определяется как "смола, не имеющая температуры плавления". В таком случае температура, при которой второй компонент смолы связывается сплавлением до такой степени, что прочность связи, полученной сплавлением волокна, может быть измерена, определяется как температура размягчения, которая считается температурой, при которой молекулы второго компонента смолы начинают течь.

Предпочтительный коэффициент ориентации первого компонента смолы в термически растяжимом бикомпонентном волокне, естественно, различается в зависимости от применяемой в нем смолы. Например, в том случае, когда применяется полипропиленовая смола, коэффициент ориентации предпочтительно составляет 60% или менее, более предпочтительно 40% или менее, еще более предпочтительно 25% или менее. В том случае, когда первый компонент смолы представляет собой сложный полиэфир, коэффициент ориентации предпочтительно составляет 25% или менее, более предпочтительно 20% или менее, еще более предпочтительно 10% или менее. С другой стороны, второй компонент смолы предпочтительно имеет коэффициент ориентации предпочтительно 5% или более, более предпочтительно 15% или более, еще более предпочтительно 30% или более. Коэффициент ориентации представляет собой показатель степени ориентации полимерных цепей в смоле, составляющей волокно. Посредством установления соответствующих значений коэффициентов ориентации первого компонента смолы и второго компонента смолы в вышеупомянутом диапазоне значений термически растяжимое бикомпонентное волокно можно сделать растяжимым под действием тепла.

Коэффициенты ориентации первого компонента смолы и второго компонента смолы можно получать способом, описанным в параграфах [0027]-[0029] патента JP 2010-168715A. Кроме того, способ достижения вышеупомянутого коэффициента ориентации для каждого из компонентов смолы термически растяжимого бикомпонентного волокна описан в параграфах [0033]-[0036] патента JP 2010-168715A.

Термически растяжимое бикомпонентное волокно становится растяжимым под действием тепла при температуре, которая ниже температуры плавления первого компонента смолы. Кроме того, в термически растяжимом бикомпонентном волокне доля термического растяжения при температуре, которая на 10ºC выше температуры плавления второго компонента смолы (его температуры размягчения в случае смолы, не имеющей температуры плавления), предпочтительно составляет от 0,5 до 20%, более предпочтительно от 3 до 20%, еще более предпочтительно от 5,0 до 20%. Благодаря растяжению волокон нетканый материал, содержащий волокно, имеющее такую долю термического растяжения, становится объемным или демонстрирует трехмерный внешний вид. Степень растяжения волокна под воздействием тепла можно получить согласно способу, описанному в параграфах [0031]-[0032] патента JP 2010-168715A.

Отношение первого компонента смолы ко второму компоненту смолы в термически растяжимом бикомпонентном волокне (массовое отношение первый/последний) предпочтительно составляет от 10:90 до 90:10, более предпочтительно от 20:80 до 80:20, еще более предпочтительно от 50:50 до 70:30. Что касается длины термически растяжимого бикомпонентного волокна, подходящая длина применяется согласно способу производства нетканого материала. В том случае, когда нетканый материал производят, например, способом кардочесания, который упоминается далее, длина волокна предпочтительно составляет приблизительно от 30 до 70 мм.

Диаметр волокна для термически растяжимого бикомпонентного волокна может выбираться подходящим образом в зависимости от конкретного применения нетканого материала. В том случае, когда нетканый материал применяется в качестве элемента, входящего в состав поглощающего изделия, такого как верхний лист поглощающего изделия, применяют термически растяжимое бикомпонентное волокно с диаметром волокна предпочтительно от 10 до 35 мкм, более предпочтительно от 15 до 30 мкм. Следует заметить, что диаметр волокна для термически растяжимого бикомпонентного волокна уменьшается, когда волокно растягивается; и термин "диаметр волокна" относится к диаметру волокна в то время, когда нетканый материал реально применяется.

Кроме вышеупомянутого термически растяжимого бикомпонентного волокна можно применять термически растяжимые бикомпонентные волокна, описанные в патентах JP 4131852A, JP 2005-350836A, JP 2007-303035A, JP 2007-204899A, JP 2007-204901A и JP 2007-204902A.

Термоскрепляемое волокно может содержать оксид титана.

Оксид титана предпочтительно имеет диаметр частиц, например, от 0,1 мкм до 2 мкм, и на стадии прядения волокна может добавляться в смолу, применяемую для прядения (формования) волокна.

Применение волокна, содержащего оксид титана, позволяет придавать нетканому материалу более высокую степень белизны и более высокие маскирующие свойства. В частности, поглощающее изделие, в котором нетканый материал, содержащий волокно с оксидом титана, применяется для изготовления элемента для верхней поверхности или т.п., имеет более высокие маскирующие свойства в отношении жидкостей организма, таких как менструальная кровь и моча, поглощаемых впитывающим элементом, и обеспечивает визуальную сухость, связанную с внешним видом изделия после использования.

Оксид титана можно добавлять в произвольном количестве, однако с точки зрения достижения более высоких маскирующих свойств, количество оксида титана, содержащееся в термоскрепляемом волокне, предпочтительно составляет 0,5 масс.% или более, более предпочтительно 1 масс.% или более в расчете на общую массу волокна; и кроме того, с точки зрения производительности, прочности волокна и характеристик растяжения, пригодности для переработки способом кардочесания на стадии производства нетканого материала, и обрабатываемости при разрезании на стадии последующей обработки, количество оксида титана, содержащееся в термоскрепляемом волокне, предпочтительно составляет 5 масс.% или менее, более предпочтительно 4,5 масс.% или менее в расчете на общую массу волокна.

Обработка волокна средством для обработки волокна

Прилипание (адгезия) средства для обработки волокна к термоскрепляемому бикомпонентному волокну типа "сердцевина-оболочка" согласно настоящему изобретению предусматривает получение более высокой гидрофильности поверхности волокна, чем гидрофильность волокна перед тем, как средство прилипает к волокну.

С точки зрения улучшения гидрофильности термоскрепляемого бикомпонентного волокна типа "сердцевина-оболочка", количество прилипающего к поверхности средства для обработки волокна предпочтительно составляет 0,1 масс.% или более, более предпочтительно от 0,1 до 1,5 масс.%, еще более предпочтительно от 0,2 до 1,0 масс.% в расчете на общую массу термоскрепляемого бикомпонентного волокна типа "сердцевина-оболочка" за исключением средства для обработки волокна.

В качестве способа получения прилипания средства для обработки волокна к поверхности волокна могут использоваться различные, хорошо известные способы без каких-либо ограничений. Примеры включают нанесение покрытия распылением, нанесение покрытия с помощью щелевого устройства для нанесения покрытий, нанесение покрытия с помощью перемещающегося валика и окунания в гидрофильное масло. Такие обработки могут осуществляться на волокне перед переработкой волокна в полотно, или могут осуществляться на волокне после переработки волокна в полотно различными способами. Волокно, к поверхности которого прилипло средство для обработки волокна, сушат при температуре, которая значительно ниже температуры плавления этиленовой смолы (например, при 120ºC или менее), например, в сушилке с наддувом горячего воздуха.

Термоскрепляемое волокно согласно настоящему изобретению предпочтительно применяется для получения листовых материалов, таких как полотно и нетканый материал. Кроме того, полученные листовые материалы могут составлять часть слоев слоистого материала (ламината). Кроме того, посредством осуществления термической обработки во время стадии получения листового материала или посредством термической обработки после получения листового материала или ламината можно уменьшать гидрофильность желательных участков. Что касается уменьшения гидрофильности, гидрофильность может уменьшаться по всему листовому материалу или гидрофильность может уменьшаться в некоторых частях листового материала. Толщину волокон (тонину) выбирают в подходящем диапазоне в зависимости от применения того листового материала, такого как нетканый материал, который производится с применением такого волокна, однако с точки зрения производства мягкого и приятного на ощупь нетканого материала и т.п., толщина волокна предпочтительно составляет от 1,0 до 10,0 дтекс, более предпочтительно от 2,0 до 8,0 дтекс.

В нетканом материале согласно настоящему изобретению термоскрепляемое волокно может включать термически растяжимое волокно и термически нерастяжимое волокно. Термически нерастяжимое волокно представляет собой бикомпонентное конъюгированное волокно, содержащее компонент с высокой температурой плавления и компонент с низкой температурой плавления. Компонент с низкой температурой плавления постоянно присутствует в направлении длины волокна на по меньшей мере части поверхности волокна. В качестве бикомпонентного волокна (термически нерастяжимого волокна) можно использовать различные формы такого волокна, такие как термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка" и типа "бок-о-бок" и любые другие формы. Термоскрепляемое бикомпонентное волокно подвергают обработке вытягиванием на стадии подготовки исходного материала. Упоминаемая здесь "обработка вытягиванием" представляет собой операцию вытягивания приблизительно с 2-6-кратным отношением вытягивания. Отношение смешивания термически растяжимого волокна и термически нерастяжимого волокна предпочтительно равно массовому отношению первый/последний и составляет от 1:9 до 9:1, более предпочтительно от 4:6 до 6:4. Такое отношение смешивания обеспечивает более легкое восстановление объема нетканого материала под действием горячего воздуха, и позволяет нетканому материалу иметь лучшую текстуру и лучшую способность к высыханию, чем у нетканого материала, полученного с применением только одного вида каждого из волокон.

Таким образом, применение термообработки в отношении полотна и нетканого материала, которые производят с применением термоскрепляемого волокна, позволяет нетканому материалу иметь множество участков, каждый из которых имеет разную гидрофильность.

Для термоскрепляемого волокна согласно настоящему изобретению контактный угол воды на волокне, отобранном из нетканого материала, предпочтительно составляет 90 градусов или менее. Увеличение гидрофильности поверхности с помощью средства для обработки волокна обеспечивает образование в волокне, как таковом, и нетканом материале, производимом с применением такого волокна, множества секций, каждая из которых имеет значительно отличающуюся гидрофильность. С такой точки зрения, термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка", отобранное из нетканого материала согласно настоящему изобретению, имеет контактный угол с водой предпочтительно 90 градусов или менее, более предпочтительно 85 градусов или менее, и, кроме того, поскольку слишком высокая гидрофильность волокна заставляет жидкость легко удерживаться на волокне, волокно имеет контактный угол с водой предпочтительно 60 градусов или более, более предпочтительно 65 градусов или более. Кроме того, термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка" образует контактный угол с водой предпочтительно в диапазоне от 65 до 85 градусов, более предпочтительно от 70 до 80 градусов. Уменьшение гидрофильности является синонимом увеличения контактного угла.

Контактный угол воды на волокне, отобранном из нетканого материала, измеряли следующим способом. В качестве измерительного устройства использовали автоматический измеритель контактных углов MCA-J производства компании Kyowa Interface Science Co., Ltd. Для измерения контактных углов применяют дистиллированную воду. Объем жидкости, инжектируемый из инжектора капель воды струйного устройства (импульсный инжектор CTC-25 с инжекционным соплом диаметром 25 мкм производства компании Cluster Technology Co., Ltd.), настраивают на 20 пиколитров, и капают каплю воды непосредственно над волокном. Процесс капания регистрируют на высокоскоростном регистрационном устройстве, соединенном с горизонтально расположенной камерой. С учетом того, что анализ зарегистрированных изображений будет проводиться позднее, регистрационное устройство предпочтительно представляет собой персональный компьютер, оборудованный высокоскоростной видеокамерой. При таком измерении изображения регистрируют каждые 17 мсек. Из зарегистрированных изображений первое изображение, которое показывает каплю воды, приземляющуюся на волокно, отобранное из нетканого материала, анализируют с помощью прилагаемого программного обеспечения FAMAS (версия программного обеспечения: 2.6.2; методика анализа: способ фиксированной капли; метод анализа: метод θ/2; алгоритм обработки изображения: неотражающий; режим обработки изображений: рамочный; пороговый уровень: 200; коррекция кривизны: нет), и вычисляют угол, образующийся между волокном и поверхностью раздела капля воды/воздух, который считается контактным углом.

Относительно образца для измерения (волокно, отобранное из нетканого материала) следует заметить, что каждое волокно из верхнего слоя, расположенного на верхнем участке P1 выступа, на участке в окрестности углубления и на соответствующем участке обратной поверхности (плоская лицевая сторона) P2, которые проиллюстрированы на фиг.1(b), разрезают на куски по 1 мм и помещают волокно на предметный столик измерителя контактных углов, удерживают на нем горизонтально и измеряют контактные углы в двух разных точках для каждого кусочка волокна. Для каждого из вышеупомянутых участков измеряют контактные углы для пяти (N=5) кусочков волокна до первого знака после запятой, и значение (округленное до первого знака после запятой), полученное путем усреднения значений, измеренных в общей сложности для 10 точек, определяют как контактный угол для каждого из участков.

На фиг.1(a) и фиг.1(b) проиллюстрирован нетканый материал 1 в качестве одного из вариантов осуществления нетканого материала согласно настоящему изобретению; и нетканый материал 1 получают формованием полотна из термоскрепляемого волокна согласно настоящему изобретению с последующим уменьшением гидрофильности части полотна. В качестве способа получения полотна из термоскрепляемого волокна согласно настоящему изобретению можно применять различные хорошо известные способы, такие как способ кардочесания, аэродинамический способ холстоформирования и способ скрепления прядением, однако, как показано на фиг.2, способ с применением кардочесальной машины 11' (способ кардочесания) является предпочтительным.

Нетканый материал, проиллюстрированный на фиг.1(a) и фиг.1(b) получают таким способом, который проиллюстрирован на фиг.2, используя в качестве исходного материала агрегат коротких волокон, содержащий волокно, гидрофильность которого можно уменьшать под действием тепла; полотно 12' формуют с использованием кардочесальной машины 11'; и полотно 12' вводят в устройство 13 для выдавливания рельефа, оборудованное парой валиков 14 и 15 для выдавливания рельефа, получая при этом полотно 16; и полотно 16 с выдавленным рельефом подвергают термической обработке типа продувки воздуха (воздушной набивки) с применением устройства 17 для обработки горячим воздухом.

Пара валиков, применяемых для выдавливания рельефа, включает валик для выдавливания рельефа 14, имеющий выступы для выдавливания рельефа в виде структуры решетки на своей цилиндрической поверхности, и гладкий валик 15, имеющий гладкую цилиндрическую поверхность, расположенную напротив лицевой стороны валика для выдавливания рельефа. Выдавливание рельефа осуществляют посредством приложения давления и сжатия полотна между выступами валика 14 для выдавливания рельефа и плоской цилиндрической поверхностью гладкого валика 15. Благодаря этому получают нетканый материал, содержащий тонкую секцию 18 (секция с выдавленным рельефом), отформованную путем выдавливания рельефа, и толстую секцию 19, которая отличается от тонкой секции 18.

В одном из вариантов способа получения нетканого материала согласно настоящему изобретению температура, прикладываемая к полотну 12' во время выдавливания рельефа для получения нетканого материала 1, поддерживается равной или ниже температуры плавления полиэтиленовой смолы, составляющей участок оболочки термоскрепляемого бикомпонентного волокна типа "сердцевина-оболочка"; и во время последующей обработки горячим воздухом поддерживается температура, равная или выше температуры плавления полиэтиленовой смолы и равная или ниже температуры плавления компонента смолы сердцевины. При таком способе выдавливании рельефа, области полотна, более близкие к секциям с выдавленным рельефом, из-за сжатия обладают уменьшенной проницаемостью для воздуха, в то время как плавление полиэтиленовой смолы в секциях с выдавленным рельефом может стать полным только в случае приложения давления, и поэтому ее плавление поддерживается на минимальном уровне. С другой стороны, во время обработки горячим воздухом, в основном, через секцию, которая уплотняется из-за выдавливания рельефа (секция с выдавленным рельефом), едва проходит горячий воздух или проходит ограниченное количество горячего воздуха; при этом горячий воздух склонен проходить более толстую секцию, в отличие от секции с выдавленным рельефом, и, следовательно, гидрофильность толстого участка уменьшается.

Таким образом получают нетканый материал, в котором тонкая секция 18, сформированная путем выдавливания рельефа, и/или ее периферийный участок служит в качестве гидрофильного участка, и участок, расположенный ближе к толстой секции 19, в отличие от тонкой секции и ее периферийного участка, является относительно более гидрофобным; и участок в окрестности самой толстой секции обладает самой высокой гидрофобностью. Кроме того, вышеупомянутая обработка горячим воздухом обеспечивает плавление участка оболочки в секции, отличающейся от секции с выдавленным рельефом, и тем самым обеспечивает термическое сплавление в местах пересечения волокон, в результате чего получают нетканый материал с высокой прочностью.

Нетканый материал 1, проиллюстрированный на фиг.1(a) и фиг.1(b), имеет однослойную структуру. Нетканый материал 1 имеет структуру, в которой одна его сторона представляет собой лицевую сторону 10b с выступами и углублениями, содержащую выступы и углубления, и другая его сторона представляет собой плоскую лицевую сторону 10a, которая является плоской или имеет более низкий уровень выступов и углублений, чем лицевая сторона с выступами и углублениями.

Толстая секция 19 и тонкая секция 18 в нетканом материале 1 образуют выступ 119 и углубление 118 на лицевой стороне 10b с выступами и углублениями нетканого материала 1, соответственно. Углубление 118 включает первые линейные углубления 118a, тянущиеся параллельно друг другу, и вторые линейные углубления, 118b, тянущиеся параллельно друг другу, и первые линейные углубления 118a и вторые линейные углубления 118b пересекаются друг с другом под заданным углом. Выступы 119 формируются в замкнутых ромбических областях, окруженных углублениями 118.

Верхний участок P1 толстой секции представляет собой верхний участок P1 выступа 119, сформированного толстой секцией 19 на лицевой стороне 10b с выступами и углублениями нетканого материала. Гидрофильность тонкой секции 18 или участка P3, который находится в окрестности тонкой секции 18, предпочтительно выше, чем гидрофильность верхнего участка P1 толстой секции 19, поэтому, когда со стороны лицевой стороны 10b с выступами и углублениями поступает жидкость, эта жидкость имеет возможность уходить в сторону плоской лицевой стороны 10a, что приводит к получению меньшего количества жидкости, остающейся в нетканом материале 1. Кроме того, гидрофильность предпочтительно постепенно увеличивается от верхнего участка P1 толстой секции 19 к тонкой секции (секция с выдавленным рельефом) 18 или участку P3 в ее окрестности.

Во время выдавливания рельефа лицевая сторона 10b с выступами и углублениями нетканого материала 1 обращена к валику для выдавливания рельефа 14 и располагается по другую сторону сетчатой поверхности (проницаемого для воздуха опорного материала) во время обработки горячим воздухом типа воздушной набивки, на которую непосредственно надувается горячий воздух. Благодаря этому, в том случае, когда термически растяжимое бикомпонентное волокно применяется в качестве составляющего волокна нетканого материала, термически растяжимое бикомпонентное волокно будет удлиняться на лицевой стороне 10b с выступами и углублениями более значительно, чем на плоской лицевой стороне 10a. Следовательно, термически растяжимое бикомпонентное волокно на поверхности плоской лицевой стороны 10a будет иметь больший диаметр волокна, чем диаметр волокна на поверхности лицевой стороны 10b с выступами и углублениями. Кроме того, гидрофильность толстой секции 19 на лицевой стороне 10b с выступами и углублениями станет ниже, чем гидрофильность на плоской лицевой стороне 10a.

С точки зрения регулирования изменений гидрофильности секции с выдавленным рельефом и/или участка в ее окрестности (на периферийном участке), в способе производства нетканого материала 1 температура, прикладываемая к полотну во время выдавливания рельефа, предпочтительно равна или выше температуры, которая на 20ºC ниже температуры плавления полиэтиленовой смолы, составляющей участок оболочки, и предпочтительно ниже, чем температура плавления компонента смолы, из которой состоит сердцевина. С другой стороны, температура, прикладываемая во время обработки горячим воздухом, предпочтительно равна или выше, чем температура, которая на 10ºC ниже температуры плавления полиэтиленовой смолы, более предпочтительно равна или выше температуры плавления полиэтиленовой смолы, еще более предпочтительно равна или выше, чем температура, которая на 5ºC выше температуры плавления полиэтиленовой смолы, с точки зрения надежного осуществления изменений гидрофильности.

Термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка" согласно настоящему изобретению или нетканый материал, производимый с применением термоскрепляемого бикомпонентного волокна типа "сердцевина-оболочка", позволяет производить нетканый материал с множеством секций, каждая из которых имеет значительно отличающуюся гидрофильность, не требуя при этом какого-либо сложного устройства и специального устройства, и в случае применения такого материала, например, в качестве верхнего листа поглощающих изделий, таких как гигиенические прокладки, прокладки на каждый день и подгузники одноразового использования, полученный нетканый материал будет обеспечивать приятную текстуру, оставлять меньше жидкости, остающейся на его поверхности, вызывать меньшее протекание жидкости на его поверхности, демонстрируя таким образом хорошие характеристики поглощения.

Следует отметить, что в настоящем описании элемент для верхней поверхности является синонимом верхнего листа.

Гидрофильность термоскрепляемого бикомпонентного волокна типа "сердцевина-оболочка" согласно настоящему изобретению или полотна, содержащего термоскрепляемое бикомпонентное волокно типа "сердцевина-оболочка", уменьшается при термической обработке. С практической точки зрения важно, чтобы гидрофильная секция и секция, имеющая гидрофильность нетканого материала согласно настоящему изобретению, имели более высокую гидрофильность по сравнению с секциями, гидрофильность которых уменьшается при термической обработке. Кроме того, с практической точки зрения важно, чтобы гидрофобная секция и секция, имеющая гидрофобность нетканого материала согласно настоящему изобретению, имели более низкую гидрофильность по сравнению с той же секцией перед уменьшением гидрофильности с помощью термической обработки или с секцией, у которой гидрофильность не уменьшается. С практической точки зрения важно, чтобы обработка с целью уменьшения гидрофильности проводилась таким, чтобы обеспечить более низкую гидрофильность, по сравнению с гидрофильностью перед термической обработкой. Уменьшение гидрофильности является синонимом увеличения контактного угла. Упоминаемое здесь уменьшение гидрофильности эквивалентно разности контактных углов, которая равна или выше 2 градусов, и разность контактных углов предпочтительно составляет 2,5 градуса или более, более предпочтительно 3 градуса или более, еще более предпочтительно 5 градусов или более. Кроме того, разность контактных углов предпочтительно составляет 10 градусов или менее, более предпочтительно 8 градусов или менее, еще более предпочтительно 7 градусов или менее.

Нетканый материал согласно настоящему изобретению можно изготавливать объемным (трехмерным) с помощью дополнительной обработки после того, как его гидрофильность частично понижена, и, кроме того, можно подходящим образом осуществлять дополнительную обработку, такую как частичная обработка для придания гидрофильных свойств. Кроме того, нетканый материал согласно настоящему изобретению может иметь градиент гидрофильности либо в направлении толщины, либо в направлении его плоскости, и может иметь градиент гидрофильности, как в направлении толщины, так и в направлении его плоскости.

Нетканый материал согласно настоящему изобретению можно применять в различных областях путем использования его характеристик, например, градиента гидрофильности или т.п., другими словами, характеристик, при которых часть нетканого материала является гидрофильной, а другая его часть является гидрофобной или имеет более низкую гидрофильность. Нетканый материал соответственно можно подходящим образом применять, например, в качестве верхнего листа, второго листа (листа, расположенного между верхним листом и впитывающим элементом), нижнего листа или листа, не допускающего протечек, поглощающих изделий, таких как гигиенические прокладки, прокладки на каждый день, подгузники одноразового использования и урологические прокладки, применяемые для поглощения жидкости, выделяемой из организма; в качестве листового материала для персональных чистящих салфеток; листового материала для ухода за кожей; и обтирочных материалов для различных объектов.

Поверхностную плотность нетканого материала и полотна, применяемого для производства нетканого материала, выбирают в подходящем диапазоне согласно конкретному применению целевого нетканого материала. Поверхностная плотность получаемого в конце нетканого материала предпочтительно составляет 10 г/м2 или более и 80 г/м2 или менее, более предпочтительно 15 г/м2 или более и 60 г/м2 или менее.

В том случае, когда нетканый материал 1 применяется, например, в качестве верхнего листа поглощающего изделия, его поверхностная плотность предпочтительно составляет от 10 до 80 г/м2, более предпочтительно от 15 до 60 г/м2. В том случае, когда нетканый материал 1 используют для подобного применения, после восстановления объема под действием горячего воздуха выступ 119 (толстая секция 9) в нетканом материале 1 имеет толщину предпочтительно от 0,5 до 3 мм, более предпочтительно от 0,7 до 3 мм. С другой стороны, углубление 118 (тонкая секция 18) имеет толщину предпочтительно от 0,01 до 0,4 мм, более предпочтительно от 0,02 до 0,2 мм. Следует отметить, что толщина углубления 118 по существу не меняется до и после наддува горячего воздуха. Толщины выступов 119 и углублений 118 измеряли путем наблюдения вертикального поперечного сечения нетканого материала 1. Сначала нетканый материал разрезают на образцы для измерений в виде кусков размером 100 мм × 100 мм. Пластинку с массой 12,5 г (диаметром 56,4 мм) помещают на кусок для измерений и прикладывают к нему нагрузку 49 Па. Вертикальное поперечное сечение нетканого материала наблюдают в этом состоянии с помощью микроскопа (VHX-900, производства компании Keyence Corporation), измеряя при этом толщины выступа 119 и углубления 118. Следует отметить, что в том случае, когда в нетканом материале сформированы выступ (толстая секция) и углубление (тонкая секция), термин "толщина нетканого материала" означает толщину выступа (толстой секции).

Отношение площадей углубления 118 и выступа 119 в нетканом материале 1 выражается как доля выдавленного рельефа (процент площади с выдавленным рельефом, то есть, процент общей площади углублений от всей площади нетканого материала 1), и влияет на восприятие объема (пухлость) и прочность нетканого материала 1. С такой точки зрения, доля выдавленного рельефа в нетканом материале 1 предпочтительно составляет от 5 до 35%, более предпочтительно от 10 до 25%. Долю выдавленного рельефа измеряли следующим способом. Сначала получают увеличенную фотографию поверхности нетканого материала 1 с использованием микроскопа (VHX-900, производства компании Keyence Corporation), и затем на увеличенную фотографию такой поверхности помещают шкалу для измерения размера секций с выдавленным рельефом на всей площади T измеренного участка, и рассчитывают площадь U секций с выдавленным рельефом.

Долю выдавленного рельефа можно рассчитать по формуле: (U/T)×100.

Нетканый материал NW1, полученный воздушной набивкой, который представляет собой предпочтительный вариант осуществления изобретения нетканого материала согласно настоящему изобретению, содержит термоскрепляемое волокно, к которому прилипает средство для обработки волокна, благодаря чему нетканый материал имеет градиент гидрофильности вдоль направления его толщины, если рассматривать нетканый материал, полученный воздушной набивкой, в целом. В частности, если первый слой виртуально разделить на два равных участка в направлении его толщины, и участок (один из двух равных участков, полученных при делении), расположенный со стороны, более отдаленной от второго слоя, определить как первый участок первого слоя, и участок (другой из двух равных участков, полученных при делении), расположенный со стороны, находящейся рядом со вторым слоем, определить как второй участок первого слоя, гидрофильность первого участка первого слоя, гидрофильность второго участка первого слоя и гидрофильности второго слоя удовлетворяют следующим соотношениям (11) и (12):

(11) второй участок первого слоя имеет более высокую гидрофильность, чем первый участок первого слоя;

(12) любой участок второго слоя имеет более высокую гидрофильность, чем второй участок первого слоя.

В нетканом материале NW1, полученном воздушной набивкой, соотношение гидрофильностей между первым участком первого слоя, вторым участком первого слоя и вторым слоем следующее: первый участок первого слоя < второй участок первого слоя < любой участок второго слоя. "Любой участок второго слоя" представляет собой участок с самой высокой гидрофильностью среди гидрофильностей, измеренных в направлении толщины второго слоя. То же самое действительно в отношении первого участка первого слоя и второго участка первого слоя, то есть, гидрофильности первого участка первого слоя и второго участка первого слоя представляют собой гидрофильности участков, каждый из которых имеет самую высокую гидрофильность, когда гидрофильности первого и второго участков измеряют вдоль направления их толщины. Кроме того, "гидрофильность", упоминаемая в настоящем изобретении, определяется на основе контактного угла волокна, измеренного согласно описанному ниже способу. В частности, низкая гидрофильность является синонимом большого контактного угла, и высокая гидрофильность является синонимом маленького контактного угла.

Способ измерения контактных углов

Измеряли контактный угол воды на волокне, отобранном из предварительно установленного участка в направлении толщины нетканого материала. В качестве измерительного устройства использовали автоматический измеритель контактных углов MCA-J производства компании Kyowa Interface Science Co., Ltd. Для измерения контактных углов применяли дистиллированную воду. Объем жидкости, инжектируемый из инжектора капель воды струйного устройства (импульсный инжектор CTC-25 с инжекционным соплом диаметром 25 мкм производства компании Cluster Technology Co., Ltd.) настраивают на 20 пиколитров, и капают каплю воды непосредственно над волокном. Процесс капания регистрируют на высокоскоростном регистрационном устройстве, соединенном с горизонтально расположенной камерой. С учетом того, что анализ зарегистрированных изображений будет проводиться позднее, регистрационное устройство предпочтительно представляет собой персональный компьютер, оборудованный высокоскоростной видеокамерой. При данном измерении изображения регистрируют каждые 17 мсек. Из зарегистрированных изображений первое изображение, которое показывает каплю воды, приземляющуюся на волокно, отобранное из нетканого материала, анализируют с помощью прилагаемого программного обеспечения FAMAS (версия программного обеспечения: 2.6.2; методика анализа: способ фиксированной капли; метод анализа: метод θ/2; алгоритм обработки изображения: неотражающий; режим обработки изображений: рамочный; пороговый уровень: 200; коррекция кривизны: нет), и вычисляют угол, образующийся между волокном и поверхностью раздела капля воды/воздух, который считается контактным углом. Волокно, отобранное из нетканого материала, нарезают на куски длиной 1 мм и помещают волокно на предметный столик измерителя контактных углов и удерживают на нем горизонтально. Измеряют контактные углы в двух разных точках для каждого кусочка волокна. Контактные углы (N=5) для волокна измеряли до первого знака после запятой, и значение (округленное до первого знака после запятой), полученное путем усреднения значений, измеренных в 10 точках, в итоге определяют как контактный угол.

Как упоминалось выше, гидрофильность нетканого материала NW1, полученного воздушной набивкой, увеличивается от первого участка первого слоя ко второму участку первого слоя. Кроме того, гидрофильность нетканого материала NW1, полученного воздушной набивкой, увеличивается от второго участка первого слоя ко второму слою. Благодаря вышеупомянутому градиенту гидрофильности, обеспечиваемому в направлении толщины, когда жидкость попала на первую лицевую сторону нетканого материала NW1, полученного воздушной набивкой, жидкость быстро просачивается через нетканый материал. Благодаря этому жидкость с меньшей вероятностью стекает и растекается на поверхности первой лицевой стороны. В результате жидкость почти не остается на поверхности первой лицевой стороны, на которую жидкость попала. Такие поразительные эффекты более значительны, когда нетканый материал NW1, полученный воздушной набивкой, применяется в качестве верхнего листа поглощающего изделия, в котором поверхность первой лицевой стороны нетканого материала NW1, полученного воздушной набивкой, обращена к коже.

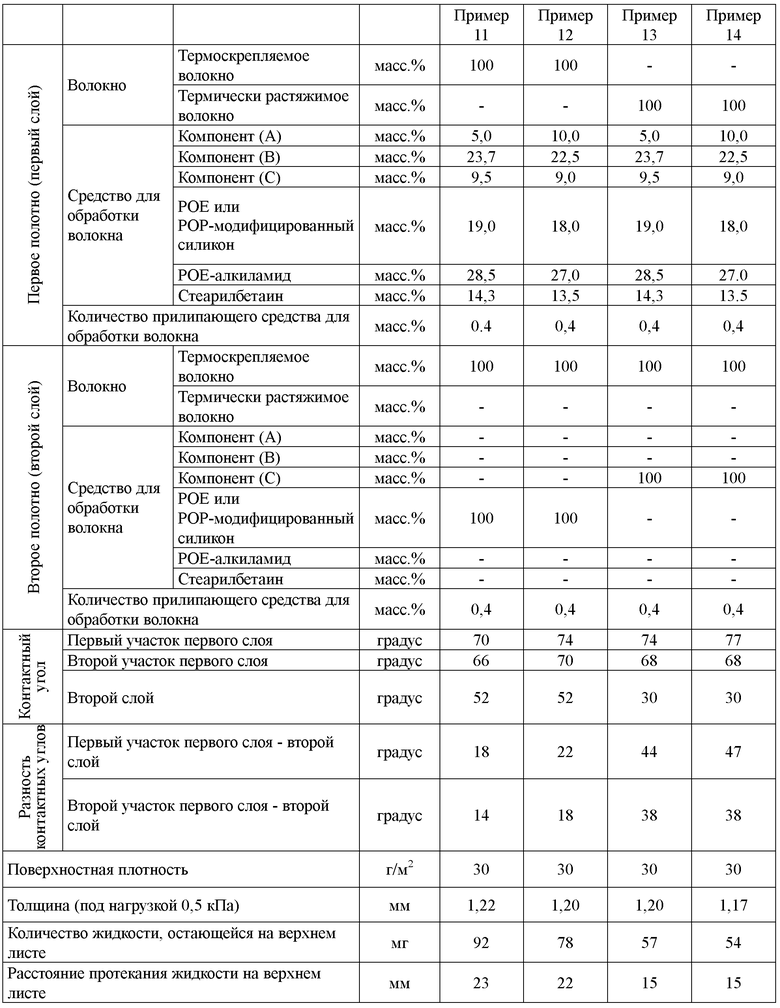

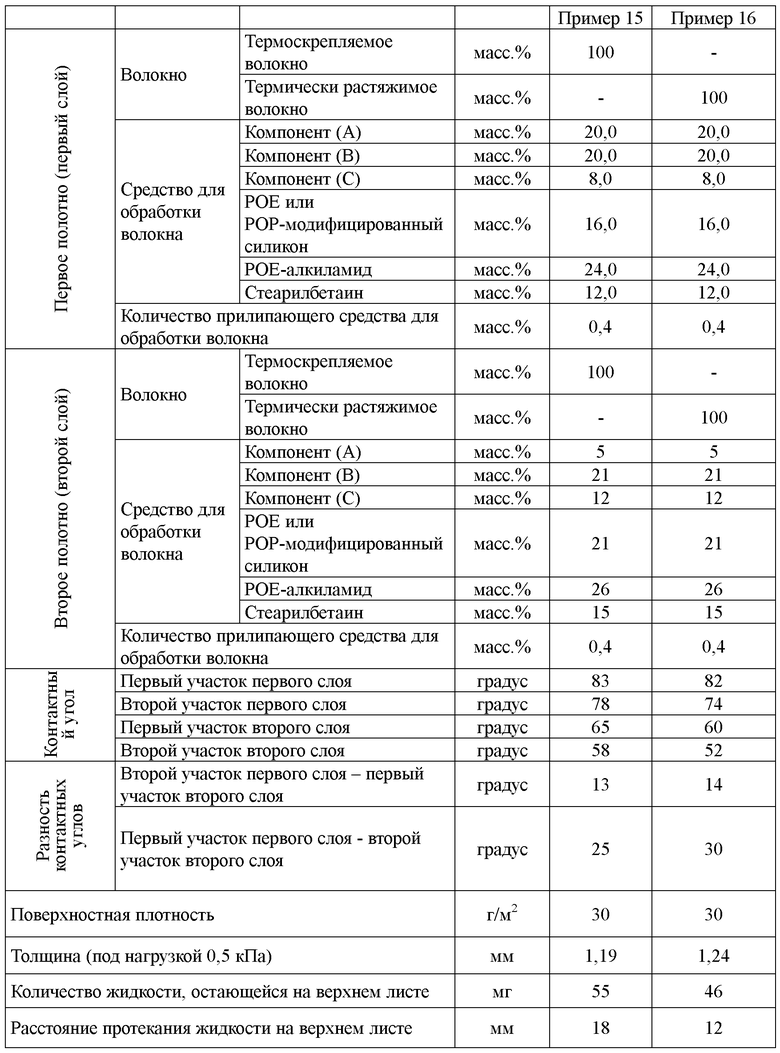

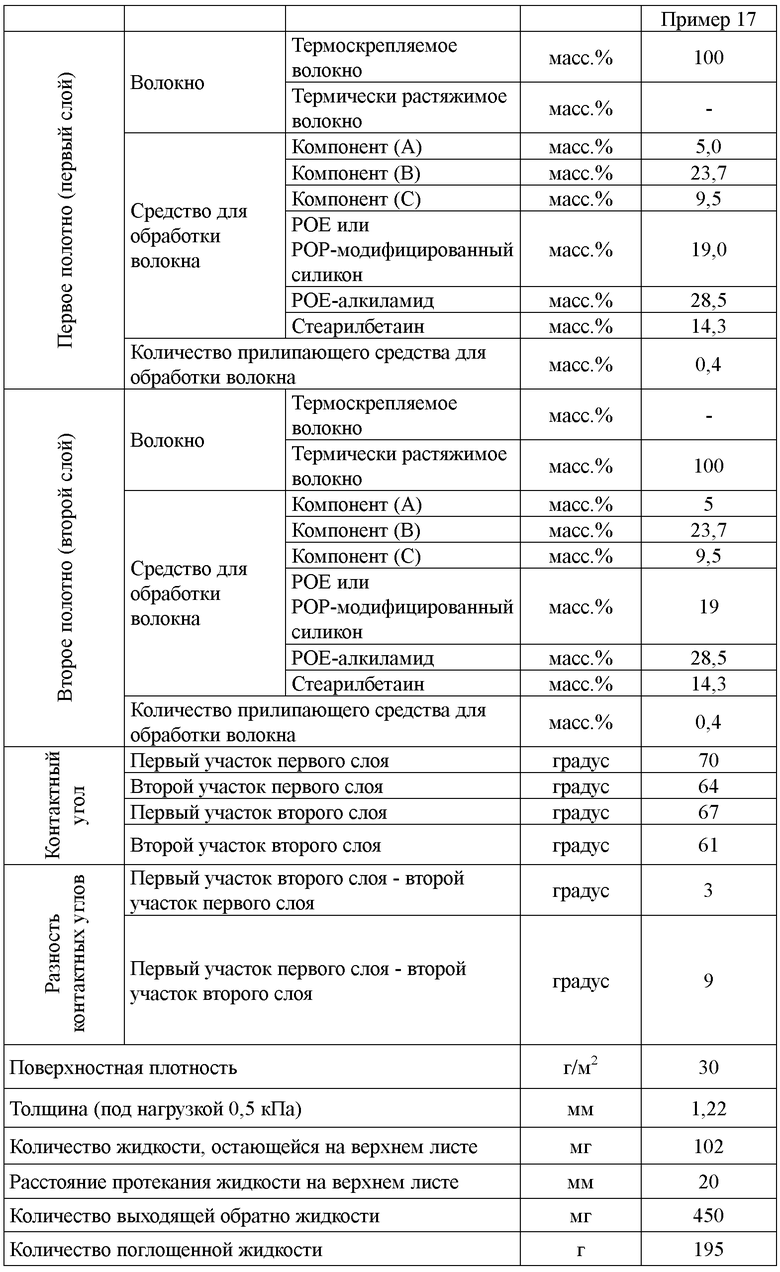

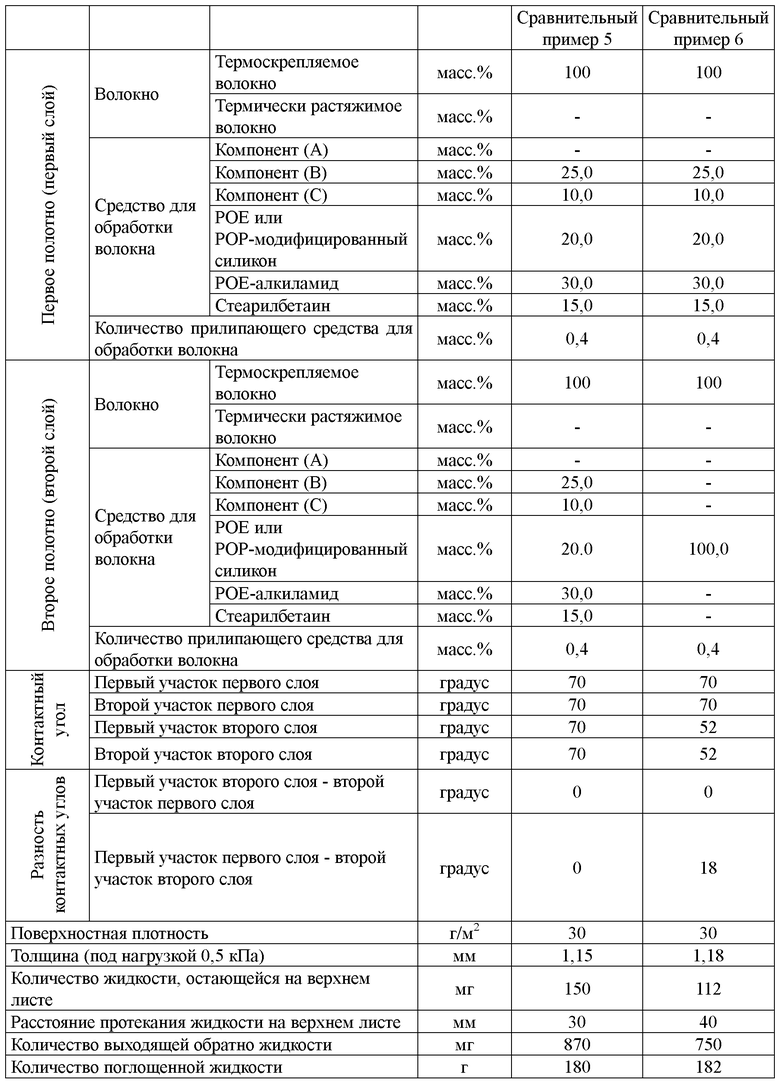

На фиг.3-фиг.5 показаны различные примеры нетканого материала NW1, полученного воздушной набивкой и имеющего вышеупомянутый градиент гидрофильности. Далее будут объяснены нетканые материалы, полученные воздушной набивкой, имеющие формы, проиллюстрированные на упомянутых фигурах.

Нетканый материал 1A, полученный воздушной набивкой, проиллюстрированный на фиг.3, имеет первый слой 10 и второй слой 20. Первый слой 10 и второй слой 20 непосредственно соприкасаются друг с другом, и между первым слоем 10 и вторым слоем 20 нет промежуточного слоя. Как первый слой 10, так и второй слой 20 состоят из одного слоя волокна и не представляют собой слоистый элемент, содержащий несколько слоев, дополнительно разделенных на подслои. Первый слой 10 и второй слой 20 сцеплены по всей области их поверхностей, обращенных друг к другу, и между слоями 10 и 20 не образуется свободного пространства. Следует отметить, что, как проиллюстрировано на фиг.3, первый слой 10 и второй слой 20 имеют одинаковую толщину. Это связано с тем, что каждый из слоев 10 и 20 показан схематично и в фактическом нетканом материале 1A, полученном воздушной набивкой, толщины первого слоя 10 и второго слоя 20 могут отличаться друг от друга.

Как первый слой 10, так и второй слой 20 состоят из волокна, осаждаемого беспорядочно. Волокна, составляющие первый слой 10, представляют собой волокна, связываемые сплавлением в местах пересечения волокон при способе воздушной набивки. То же самое относится и ко второму слою 20. Кроме того, на границе между первым слоем 10 и вторым слоем 20, волокно, составляющее первый слой 10, и волокно, составляющее второй слой 20, также связываются сплавлением в местах пересечения волокон при способе воздушной набивки. Волокна, составляющие первый слой 10, можно дополнительно сцеплять согласно способу, который отличается от способа воздушной набивки. Например, волокна, составляющие первый слой 10, можно дополнительного сцеплять таким способом, как соединение сплавлением под действием тепла при выдавливании рельефа, пневмоперепутывание под действием струй жидкости высокого давления или склеивание с помощью клея. То же самое относится и ко второму слою 20 и, кроме того, то же самое относится к границе между первым слоем 10 и вторым слоем 20.