Область техники, к которой относится изобретение

{0001}

Настоящее изобретение относится к нетканому материалу из филаментного волокна.

Уровень техники

{0002}

В качестве верхних листов впитывающих изделий или чего-либо подобного, до сих пор в основном используются нетканые материалы, полученные продувкой воздухом, с использованием штапельных волокон или чего-либо подобного в качестве исходных материалов. С другой стороны, недавно осуществлены исследования с учетом затрат на производство и производительности, сосредоточенные на использовании материала спанбонд или другого такого нетканого материала с использованием в качестве исходных материалов филаментных волокон (ниже, упоминается как нетканый материал из филаментного волокна) в качестве верхнего листа. Однако нетканые материалы из филаментного волокна по-прежнему доставляют проблемы, такие как меньшее расстояние между волокнами, меньшая толщина и более высокая жесткость места связывания термически сплавленных филаментных волокон, чем у нетканых материалов, использующих штапельные волокна в качестве исходных материалов. Следовательно, обычные нетканые материалы из филаментных волокон далеки от общей удовлетворительности относительно подавления содержания остаточной жидкости и обратного протекания жидкости, текстуры и других свойств, необходимых для верхнего листа. Относительно этой проблемы сделано несколько предложений.

Например, Патентная литература 1 описывает указанный выше нетканый материал из филаментного волокна, у которых филаментные волокна, связанные с термически сплавляемыми частями, частично разрываются и поднимаются вверх. Патентная литература 1 описывает, что в волокнах, поднимающихся вверх, устанавливается степень гидрофильности ниже, чем в филаментных волокнах, связываемых без разрывов. Это имеет целью придание амортизирующих свойств и улучшение проницаемости для жидкости и предотвращение обратного протекания жидкости в тонком нетканом материале спанбонд.

В качестве другого способа отличного от этого, Патентная литература 2 описывает впитывающее изделие, в верхний лист которого вводится модификатор крови, для улучшения ощущения сухости. Модификатор крови используют для уменьшения вязкости и поверхностного натяжения крови, для стабилизации клеток крови, облегчая тем самым поглощение менструальной крови во впитывающей массе, предотвращая легкое формирование монетных столбиков из эритроцитов. В дополнение к этому, Патентная литература 3 описывает, что придание обратной стороне поверхности верхнего листа более высокой степени гидрофильности, чем на его стороне верхней поверхности, имеет целью ингибировать возникновение протекания и обратного протекания телесной жидкости на верхнем листе.

Список цитирования

Патентная литература

{0003}

Патентная литература 1: JP-A-2014-139359 (ʺJP-A(означает нерассмотренную опубликованную заявку на патент Японии)

Патентная литература 2: JP-A-2013-63245

Патентная литература 3: JP-A-2005-87659

Сущность изобретения

{0004}

Настоящее изобретение предлагает нетканый материал из филаментного волокна, содержащий агент для разрушения пленки жидкости.

Кроме того, настоящее изобретение предлагает нетканый материал из филаментного волокна, содержащий соединение (C1), имеющее растворимость в воде 0 г или больше и 0,025 г или меньше и коэффициент растекания 15 мН/м или больше, для жидкости, имеющей поверхностное натяжение 50 мН/м.

Кроме того, настоящее изобретение предлагает нетканый материал из филаментного волокна, содержащий соединение (C2), имеющее растворимость в воде 0 г или больше и 0,025 г или меньше, коэффициент растекания больше 0 мН/м, для жидкости, имеющей поверхностное натяжение 50 мН/м, и натяжение на поверхности раздела с жидкостью 20 мН/м или меньше, имеющей поверхностное натяжение 50 мН/м.

{0005}

Другие и дополнительные цели, признаки и преимущества настоящего изобретения станут более понятными из следующего далее описания, с соответствующими ссылками на прилагаемые чертежи.

Краткое описание чертежей

{0006}

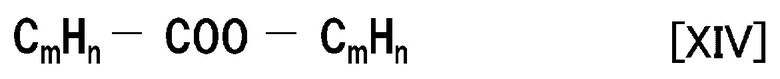

{Фиг.1}

Фиг.1 представляет собой схему, показывающую предпочтительный конкретный пример нетканого материала из филаментного волокна по настоящему изобретению, в котором Фиг.1(A) представляет собой схему, показывающую нетканый материал из филаментного волокна, имеющий один слой, Фиг.1(B) представляет собой схему, показывающую другой нетканый материал из филаментного волокна, имеющий один слой, и Фиг.1(C) представляет собой схему, показывающую нетканый материал из филаментного волокна, имеющий множество слоев.

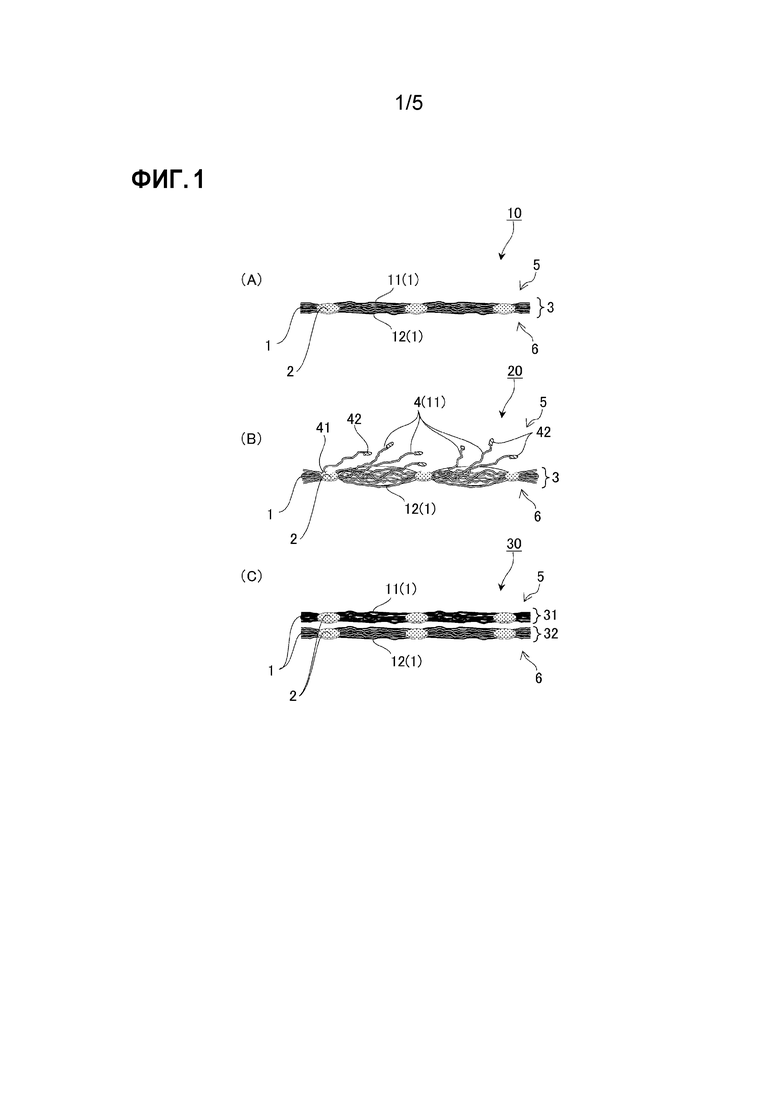

{Фиг.2}

Фиг.2 представляет собой схему, показывающую пленку жидкости, сформированную в промежутках между волокнами нетканого материала из филаментного волокна.

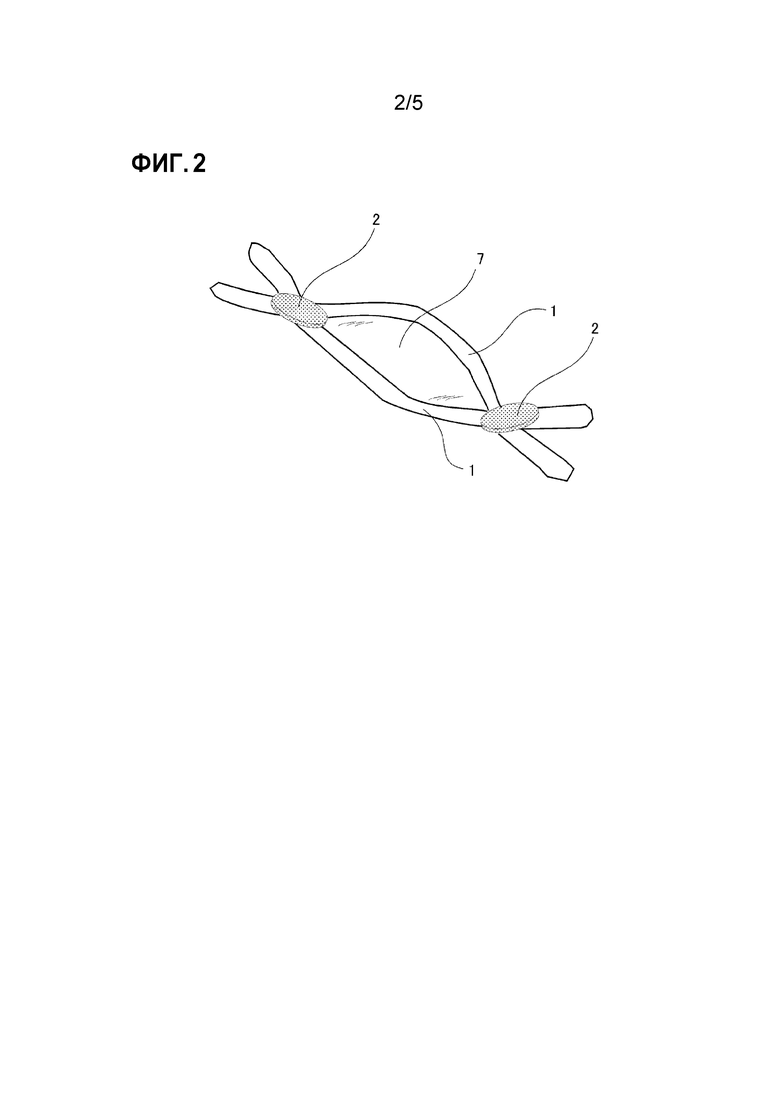

{Фиг.3}

Фигуры 3(A1)-3(A4), каждая, представляют собой пояснительные чертежи, схематически показывающие сбоку состояние, в котором агент для разрушения пленки жидкости разрушает пленку жидкости, и Фигуры 3(B1)-3(B4), каждая, представляют собой пояснительные чертежи, схематически показывающие сверху состояние, в котором агент для разрушения пленки жидкости разрушает пленку жидкости.

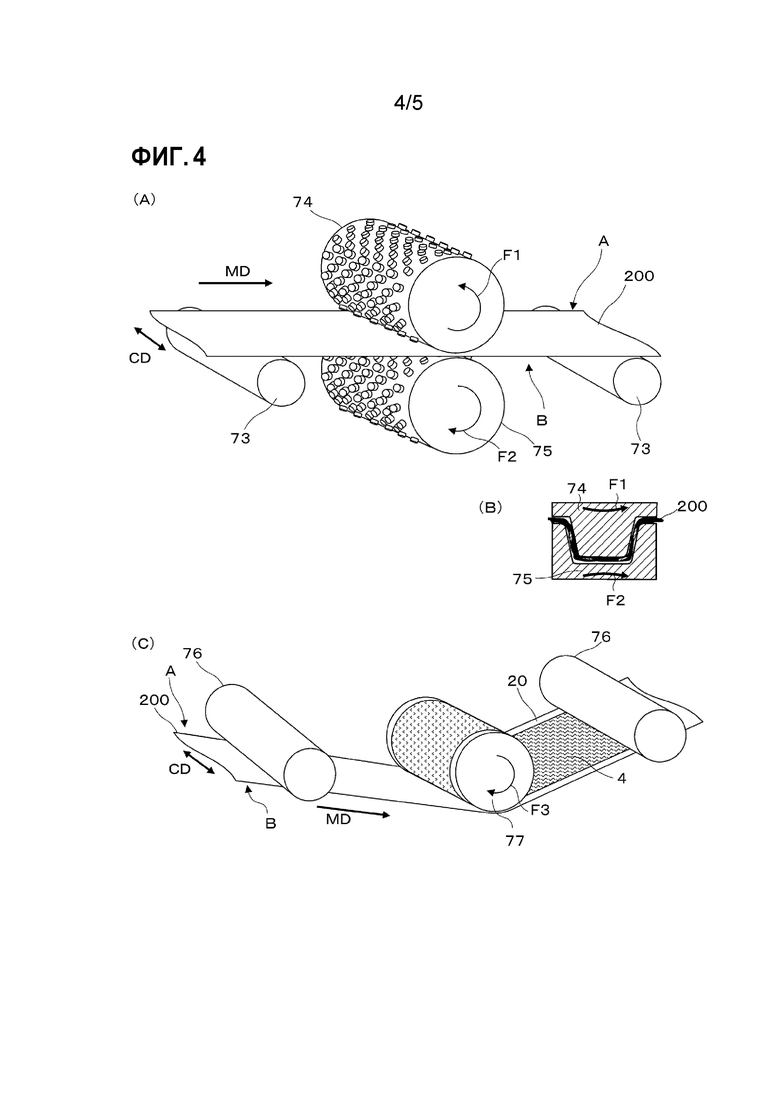

{Фиг.4}

Фиг.4 представляет собой пояснительный чертеж, показывающий стадию обработки для осуществления подъема волокон, на котором Фиг.4(A) представляет собой схематический чертеж, показывающий стадию обработки с частичным растяжением, Фиг.4(B) представляет собой частичный увеличенный вид в поперечном сечении, показывающий состояние зацепления пары выпукло-вогнутых валков на стадии обработки с частичным растяжением на Фиг.4(A), и Фиг.4(C) представляет собой схематический чертеж, показывающий стадию обработки с разрывами.

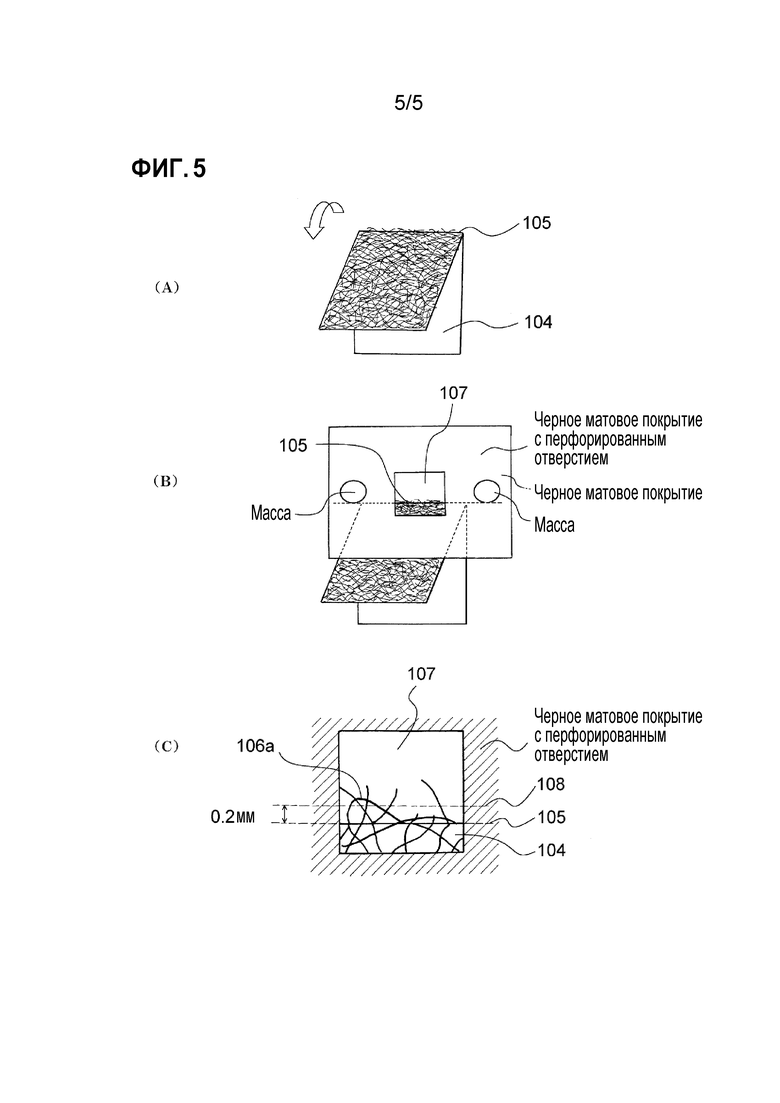

{Фиг.5}

Фиг.5 представляет собой пояснительный чертеж, схематически показывающий метод измерения количества поднимающихся волокон, на котором Фиг.5(A) представляет собой схему, показывающую состояние, в котором нетканый материал из филаментного волокна складывается со сгибом вверх, Фиг.5(B) представляет собой схему, показывающую состояние, в котором черное матовое покрытие с окном накладывается на нетканый материал из филаментного волокна на Фиг.5(A), и Фиг.5(C) показывает окно с увеличением окна черного матового покрытия на Фиг.5(B), и он представляет собой пояснительный чертеж, показывающий метод измерения поднимающихся через окно волокон.

Описание вариантов осуществления

{0007}

Настоящее изобретение относится к нетканому материалу из филаментного волокна, имеющему расстояние между волокнами меньше, чем расстояние у нетканого материала, полученного с использованием штапельных волокон в качестве исходных материалов, в котором уменьшается пленка жидкости, сформированная между волокнами, и подавляются содержание остаточной жидкости и обратное протекание жидкости для остаточной жидкости, для реализации ощущения сухости кожи на более высоком уровне.

{0008}

В нетканом материале из филаментного волокна, даже если ткань содержит волокна, содержащие поднимающуюся свободную конечную часть, описанную в Патентной литературе 1, увеличение расстояния между волокнами под действием этого волокна ограничивается его частью. Например, расстояние между волокнами является малым вокруг части агрегирования волокон или вокруг термически сплавляемой части, в которой филаментные волокна связываются без разрыва посредством термически сплавляемых частей. В узкой области между волокнами, хотя и имеется пространство, в которое может проникать выделяемая жидкость (например, моча и менструальная кровь, упоминаемая также ниже просто как жидкость), высокое усилие мениска между волокнами, высокая поверхностная активность белков плазмы или высокая поверхностная вязкость крови вызывает образование стабильной пленки жидкости между волокнами, давая в результате удерживание жидкости в этой области. Пленка жидкости формируется в стабильную пленку в узких областях между волокнами. По этой причине, если пленка жидкости уже сформировалась, пленку жидкости сложно растворять даже с помощью градиента степени гидрофильности или модификатора крови для стабилизации клеток крови. Даже если используется обычный модификатор крови или что-либо подобное, по-прежнему имеется место для улучшения ощущения сухости кожи, ощущаемого пользователем. То есть, по-прежнему есть место для улучшения подавления содержания остаточной жидкости и обратного протекания жидкости из впитывающей массы для остаточной жидкости.

Кроме того, это явление не ограничивается кровью в качестве жидкости, предназначенной для впитывания. Моча также имеет поверхностную активность фосфолипидов, с формированием пленки жидкости таким же образом, как описано выше, содержание остаточной жидкости и обратное протекание жидкости для остаточной жидкости не подавляются в достаточной степени, и по-прежнему имеется место для улучшения ощущения сухости кожи.

Таким образом, рассматривается способ устранения пленки жидкости, сформированной в узкой части между волокнами в нетканом материале, и отсос жидкости во впитывающую массу. Однако это устранение является сложным из-за высокой стабильности пленки жидкости. Кроме того, ожидается также устранение пленки жидкости с применением водорастворимого поверхностно-активного вещества для уменьшения поверхностного натяжения жидкости. Однако, если делается попытка сделать возможным удаление пленки жидкости с использованием такого поверхностно-активного вещества во впитывающем изделии, жидкость становится склонной к проникновению жидкости через непротекающий подкладочный лист.

{0009}

Нетканый материал из филаментного волокна по настоящему изобретению уменьшает формирование пленки жидкости между волокнами и подавляет содержание остаточной жидкости и обратное протекание жидкости для остаточной жидкости, для реализации более высокого уровня ощущения сухости кожи.

{0010}

Нетканый материал из филаментного волокна по настоящему изобретению содержит агент для разрушения пленки жидкости. Кроме того, нетканый материал из филаментного волокна по настоящему изобретению содержит термически сплавляемые волокна и содержит первую поверхность и вторую поверхность, расположенную на стороне противоположной первой поверхность, и степень гидрофильности волокон на первой стороне поверхности предпочтительно ниже по сравнению со степенью гидрофильности волокон на стороне второй поверхности.

{0011}

Агент для разрушения пленки жидкости означает агент, который ингибирует формирование пленки жидкости посредством разрушения пленки жидкости, формируемой между волокнами или на поверхности волокон нетканого материала, когда жидкость, например, выделяемая жидкость, такая как жидкость с высокой вязкостью, включая менструальную кровь или мочу, вступает в контакт с нетканым материалом из филаментного волокна, и оказывает воздействие разрушения сформированной пленки жидкости и воздействие ингибирования формирования пленки жидкости. Первое и последнее могут упоминаться как главное воздействие и вторичное воздействие, соответственно. Разрушение пленки жидкости достигается под воздействием агента для разрушения пленки жидкости, который оттесняет часть слоя пленки жидкости с дестабилизацией этой части.

Это действие агента для разрушения пленки жидкости облегчает прохождение жидкости без пребывания в узкой области между волокнами, и в сочетании с действием отсоса жидкости под действием описанного выше градиента степени гидрофильности, это действие увеличивает проницаемость для жидкости и вносит вклад в уменьшение содержания остаточной жидкости и обратное протекание жидкости в нетканом материале из филаментного волокна по настоящему изобретению. Таким образом, даже если волокна, которые составляют нетканый материал из филаментного волокна, дополнительно сужаются с уменьшением расстояния между волокнами, достигаются как мягкость текстуры, так и подавление содержания остаточной жидкости. Такой нетканый материал из филаментного волокна по настоящему изобретению можно использовать, например, в форме верхнего листа впитывающего изделия, такого как гигиеническая прокладка, детский подгузник или подгузник для взрослых, страдающих недержанием.

{0012}

(Свойства устранения пленки жидкости)

Агент для разрушения пленки жидкости, используемый в настоящем изобретении, имеет свойства устранения пленки жидкости, и благодаря таким свойствам, агент для разрушения пленки жидкости может развивать воздействие устранения пленки жидкости, когда агент для разрушения пленки жидкости применяется к исследуемой жидкости, содержащей, главным образом, компонент плазмы или искусственной мочи. Искусственную мочу приготавливают посредством подбора смеси, имеющей доли 1,940% масс мочевины, 0,795% масс хлорида натрия, 0,110% масс сульфата магния, 0,062% масс хлорида кальция, 0,197% масс сульфата калия, 0,010% масс красного №2 (красителя), воду (примерно 96,88% масс) и простой лауриловый эфир полиоксиэтилена (примерно 0,07% масс), с поверхностным натяжением, которое регулируется при 53±1 дин/см (23°C)). Воздействие устранения пленки жидкости в настоящем документе включает, относительно структуры, в которой воздух удерживается с помощью пленки жидкости, сформированной из исследуемой жидкости или искусственной мочи, и как воздействие ингибирования формирования пленки жидкости структуры, и как воздействие устранения сформированной структуры пленки жидкости, и можно сказать, что агент, развивающий, по меньшей мере, одно такое воздействие, имеет свойства, в соответствии с которыми можно развивать воздействие устранения пленки жидкости.

Исследуемая жидкость представляет собой жидкий компонент, извлеченный из дефибринированной лошадиной крови (производится NIPPON BIO-TEST LABORATORIES INC.). Конкретно, если 100 мл дефибринированной лошадиной крови оставляют стоять при условиях температуры 22°C и влажности 65% в течение 1 часа, дефибринированная лошадиная кровь разделяется на верхний слой и нижний слой, при этом этот верхний слой представляет собой исследуемую жидкость. Верхний слой содержит главным образом компонент плазмы, а нижний слой содержит главным образом компонент клеток крови. Для отбора только верхнего слоя из дефибринированной лошадиной крови, которая разделяется на верхний слой и нижний слой, можно использовать, например, Transfer Pipet (производится Nippon Micro K.K).

Имеет ли определенный агент ʺсвойства устранения пленки жидкостиʺ, можно судить по большому или малому количеству структуры, а именно пленки жидкости, когда формируется состояние легкого получения структуры, при котором структура удерживает воздух, удерживаемый в ней, с помощью пленки жидкости, сформированной из исследуемой жидкости или искусственной мочи, к которой применяется агент. То есть, стандартный образец получают посредством регулировки температуры исследуемой жидкости или искусственной мочи до 25°C, а затем помещения 10 г его в бутылку с крышкой на резьбе (производится Maruemu Corporation, No. 5, внешний диаметр: 27 мм, общая длина: 55 мм). Кроме того, в качестве образца для измерений, получают материал, приготовленный посредством добавления 0,01 г агента для цели измерения, доведенного заранее до 25°C, для жидкости одинаковой со стандартным образцом. После интенсивного встряхивания дважды стандартного образца и образца для измерений туда и обратно в вертикальном направлении в бутылке с крышкой на резьбе, соответственно, образцы непосредственно помещают на горизонтальную плоскость. Слой жидкости (нижний слой) без структуры и слой структуры (верхний слой), сформированный из большого количества структур, сформированных на слое жидкости, формируются внутри бутылки с крышкой на резьбе после встряхивания посредством встряхивания образцов. По прохождении 10 секунд от момента времени окончания встряхивания, высоту слоя структур (высоту от уровня жидкости слоя жидкости до верхней поверхности слоя структур) измеряют для обоих образцов. Затем, когда высота слоя структур образца для измерений достигает 90% или меньше по отношению к высоте слоя структур стандартного образца, агент цели для измерений рассматривается как агент, оказывающий воздействие разрушения пленки жидкости.

Агент для разрушения пленки жидкости, используемый в настоящем изобретении, представляет собой агент, удовлетворяющий свойствам (агент, который может развивать разрушение пленки жидкости) с помощью отдельного соединения, удовлетворяющего этим свойствам, смеси, объединенной со множеством отдельных соединений, удовлетворяющих этим свойствам, или сочетание множества соединений. То есть, агент для разрушения пленки жидкости означает только агент, ограниченный материал, оказывающий воздействие разрушения пленки жидкости согласно определению. Соответственно, когда третий компонент, не удовлетворяющий определению, содержится в соединении, применяемом во впитывающем изделии, такой агент отличается от агента для разрушения пленки жидкости.

В дополнение к этому, относительно агента для разрушения пленки жидкости и третьего компонента, ʺотдельное соединениеʺ означает соединение в концепции, включающей соединение, которое имеет такую же композиционную формулу, но имеет другую молекулярную массу из-за разницы в количестве повторяющихся единиц.

В качестве агента для разрушения пленки жидкости, материал может выбираться соответствующим образом из материалов, описанных в абзацах {0007} - {0186} в WO 2016/098796, и он может использоваться.

{0013}

В настоящем изобретении, термин ʺнетканый материал из филаментного волокнаʺ означает нетканый материал, имеющий слой агрегирования волокон, в котором филаментные волокна периодически фиксируются с помощью термически сплавляемых частей. Термин ʺфиламентное волокноʺ означает волокно, имеющее длину волокна 30 мм или больше. В частности, если волокно представляет собой так называемое сплошное филаментное волокно, имеющее длину волокна 150 мм или больше, такое волокно является предпочтительным с точки зрения получения нетканого материала из филаментного волокна, имеющего высокую прочность при разрыве. Конкретные примеры такого нетканого материала из филаментного волокна включают нетканый материал спанбонд, нетканый материал, содержащий множество слоев из слоя спанбонд и слоя мелтблаун и горячекатаного нетканого материала в соответствии со способом кардования. Конкретные примеры нетканого материала, имеющего множество слоев, включают ламинированый нетканый материал спанбонд-спанбонд, ламинированый нетканый материал спанбонд-спанбонд-спанбонд, ламинированый нетканый материал спанбонд-мелтблаун-спанбонд и ламинированый нетканый материал спанбонд-спанбонд-мелтблаун-спанбонд. Кроме того, в случае одного слоя, их конкретные примеры включают нетканый материал из филаментного волокна, содержащий волокна (поднимаемые волокна), в которых один конец филаментного волокна поднимается без фиксирования на слое агрегирования волокон на стороне одной поверхности. В дополнение к этому, верхний предел длины волокна для ʺфиламентного волокнаʺ не является как-либо ограниченным.

Кроме того, волокна на первой стороне поверхности или волокна на стороне второй поверхности, как рассмотрено выше, означают волокна на поверхности для крайней наружной поверхности ламинированного нетканого материала из филаментного волокна, даже в случае множества слоев.

{0014}

Фигуры 1(A)-1(C), каждая, показывают конкретный пример структуры слоя нетканого материала из филаментного волокна по настоящему изобретению. Однако нетканый материал из филаментного волокна по настоящему изобретению не ограничивается этим, и он может принимать различные аспекты. В дополнение к этому, первая поверхность 5, показанная на Фигурах 1(A)-1(C), означает поверхность, которая должна представлять собой сторону поверхности приема жидкости (а именно, сторону поверхности в контакте с кожей), когда нетканый материал из филаментного волокна используется в качестве верхнего листа впитывающего изделия, и вторая поверхность 6 означает поверхность, которая должна представлять собой сторону впитывающей массы (а именно, сторону поверхности не в контакте с кожей).

Фиг.1(A) показывает нетканый материал из филаментного волокна 10, имеющий один слой. Нетканый материал из филаментного волокна 10 формируется из слоя 3 агрегирования волокон, в котором филаментные волокна 1 периодически фиксируются с помощью термически сплавляемых частей 2. Степень гидрофильности волокон 11 на стороне первой поверхности 5, которая должна представлять собой поверхность приема жидкости нетканого материала 10 из филаментного волокна, регулируется так, чтобы она была ниже, чем степень гидрофильности волокон 12 на стороне второй поверхности 6, которая представляет собой сторону противоположную ей, и нетканый материал 10 из филаментного волокна имеет градиент степени гидрофильности. Волокна на стороне первой поверхности 5 означают в настоящем документе волокна на поверхности стороны первой поверхности 5 слоя 3 агрегирования волокон. Волокна на стороне второй поверхности 6 означают волокна на поверхности второй стороны поверхности 6 слоя 3 агрегирования волокон.

Фиг.1(B) показывает другой нетканый материал 20 из филаментного волокна, имеющий один слой. Конкретные примеры нетканого материала 20 из филаментного волокна включают нетканый материал 20 из филаментного волокна, имеющего поднимаемое волокно 4, не фиксируемое на слое агрегирования волокон 3 на одном конечном краю на стороне первой поверхности 5. Поднимаемое волокно 4 имеют основную часть 41, фиксируемую на термически сплавляемой части 2 слоя агрегирования волокон 3, и свободную конечную часть 42, не фиксируемую на термически сплавляемой части 2 слоя агрегирования волокон 3. Эта свободная конечная часть 42 может подниматься вверх на стороне первой поверхности 5 из слоя агрегирования волокон 3. В этом случае, волокна на стороне первой поверхности 5 представляют собой поднимаемые волокна 4 на поверхности на стороне первой поверхности 5 слоя агрегирования волокон 3. Волокна на стороне второй поверхности 6 означают волокна 12 на поверхности на стороне второй поверхности 6 слоя агрегирования волокон 3. В поднимаемых волокнах 4, степень гидрофильности регулируется так, чтобы она была ниже, чем степень для волокон на стороне второй поверхности 6.

Фиг.1(C) показывает нетканый 30 материал из филаментного волокна, имеющий множество слоев. Конкретные примеры нетканого материала 30 из филаментного волокна включают нетканый материал 30 из филаментного волокна, сформированный посредством ламинирования множества слоев агрегирования волокон, связанных с помощью термически сплавляемых частей 2. Нетканый материал 30 из филаментного волокна имеет первый слой агрегирования волокон 31 на стороне первой поверхности 5 и второй слой агрегирования волокон 32 на стороне второй поверхности 6. В дополнение к этому, множество слоев означает слои, которые не ограничиваются двумя слоями, как показано на Фиг.1(C), и они могут составлять три или больше слоев. Множество слоев агрегирования волокон, описанных выше, предпочтительно объединяются в ламинированном состоянии и предпочтительно связываются посредством термического тиснения, термоплавкого адгезива или чего-либо подобного, например. Когда используется термоплавкий адгезив, с точки зрения проницаемости для жидкости, их множество предпочтительно связывается с помощью периодического способа, такого как спиральное нанесение покрытия между слоями. Альтернативно, более предпочтительно, только периферия в направлении на плоскости связывается посредством термоплавкого адгезива для поддержания большой несвязанной области, чтобы оставить границу раздела между слоями. В этом случае, волокна на стороне первой поверхности 5 представляют собой волокна 11 на поверхности на стороне первой поверхности 5 первого слоя волокон 31. Волокна на стороне второй поверхности 6 представляют собой волокна 12 на поверхности на стороне второй поверхности 6 второго слоя волокон 32. В дополнение к этому, в нетканом материале 30 из филаментного волокна, имеющем множество слоев, показанном на Фиг.1(C), первый слой агрегирования волокон 31 на стороне первой поверхности 5 (не показан) может представлять собой слой агрегирования волокон 3, имеющий поднимаемые волокна 4, показанные на Фиг.1(B).

{0015}

Относительно рассмотренной выше степени гидрофильности, нетканый материал из филаментного волокна по настоящему изобретению предпочтительно имеет градиент степени гидрофильности от стороны первой поверхности до стороны второй поверхности.

{0016}

Если не указано иного, ʺградиент степени гидрофильностиʺ означает состояние, в котором, по сравнению со степенью гидрофильности на стороне поверхности приема жидкости (например, поверхности в контакте с кожей, когда нетканый материал применяется в качестве верхнего листа подгузника или чего-либо подобного), степень гидрофильности на стороне поверхности противоположной ей (например, поверхность не в контакте с кожей у верхнего листа), в направлении по толщине нетканого материала, выше. Этот ʺградиентʺ в широком смысле включает различные аспекты, в которых существует разница в степени гидрофильности между стороной приема жидкости и стороной поверхности противоположной ей, и может существовать в аспекте, в котором степень гидрофильности увеличивается постепенно, или в аспекте, в котором степень гидрофильности увеличивается ступенчато. Когда аспект упоминается как ступенчатый, ступень может состоять из двух рядов или из трех, или более рядов. Градиент степени гидрофильности должен только представлять собой градиент от стороны первой поверхности (стороны поверхности приема жидкости) до стороны второй поверхности вдоль направления проникновения жидкости, и он не ограничивается строго градиентом в направлении перпендикулярном первой поверхности (поверхности приема жидкости) нетканого материала.

Например, когда нетканый материал формируется из множества слоев, нетканый материал может иметь аспект, в котором разница в степени гидрофильности предусматривается для каждого слоя, для ступенчатого увеличения степени гидрофильности. Кроме того, нетканый материал может иметь аспект, в котором степень гидрофильности увеличивается постепенно или ступенчато в каждом слое, и для нетканого материала из филаментного волокна в целом, степень гидрофильности увеличивается постепенно или ступенчато от стороны поверхности приема жидкости в направлении стороны поверхности противоположной ей. Альтернативно, нетканый материал может иметь аспект двухрядного градиента степени гидрофильности, в котором только степень гидрофильности одного слоя на стороне поверхности приема жидкости (сторона первой поверхности 5 на Фиг.1(C)) ниже, чем степень любого другого слоя. Кроме того, нетканый материал может иметь аспект двухрядного градиента степени гидрофильности, при котором только степень гидрофильности волокон на крайней наружной поверхности слоя на стороне поверхности приема жидкости ниже, чем степень любых других волокон в этом же слое и волокон в любом другом слое. При этом, когда нетканый материал формируется из одного слоя, нетканый материал может иметь аспект, в котором степень гидрофильности увеличивается постепенно или ступенчато в направлении по толщине в этом слое. Альтернативно, нетканый материал может иметь аспект двухрядного градиента степени гидрофильности, при котором только степень гидрофильности волокон на поверхности на стороне поверхности приема жидкости (сторона первой поверхности 5 на Фигурах 1(A) и 1(B)) ниже, чем степень для любых других волокон в слое.

{0017}

В частности, с точки зрения улучшения свойств отсоса жидкости вдоль поднимаемых волокон 4, нетканый материал 20 из филаментного волокна на Фиг.1(B) предпочтительно имеет, по меньшей мере, двухрядный градиент степени гидрофильности, при котором степень гидрофильности поднимаемых волокон 4 регулируется так, чтобы она была ниже, чем степень гидрофильности волокон в слое агрегирования волокон 3.

{0018}

В нетканом материале из филаментного волокна по настоящему изобретению, рассмотренный выше агент для разрушения пленки жидкости вводится посредством нанесения покрытия на составляющие волокна, по меньшей мере, в части области нетканого материала из филаментного волокна. Выражение ʺпокрытие наносится, по меньшей мере, на часть областиʺ означает, что эта область, особенно предпочтительно, представляет собой часть, в которой принимается самое большое количество жидкости. Например, когда нетканый материал из филаментного волокна по настоящему изобретению применяется в качестве верхнего листа впитывающего изделия, такого как гигиеническая прокладка, это часть области, соответствующая части выделения пользователя, в которой непосредственно принимается выделяемая жидкость, такая как менструальная кровь.

Кроме того, относительно направления по толщине нетканого материала из филаментного волокна по настоящему изобретению, агент для разрушения пленки жидкости предпочтительно вводится, по меньшей мере, на стороне поверхности приема жидкости (сторона ближняя к коже во впитывающем изделии), на которой принимается жидкость. В верхнем листе, в описанном выше примере, агент для разрушения пленки жидкости, по меньшей мере, предпочтительно вводится на стороне поверхности контакта с кожей, в контакте с кожей пользователя. Кроме того, с точки зрения проницаемости для жидкости, агент, более предпочтительно, содержится настолько, насколько это возможно, в направлении по всей толщине, и, в частности, когда нетканый материал формируется из множества слоев, агент, кроме того, предпочтительно содержится в настолько большом количестве слоев, насколько это возможно.

Если агент для разрушения пленки жидкости содержится в них, по меньшей мере, на стороне поверхности приема жидкости, часть агента для разрушения пленки жидкости диспергируется в жидкости после того, как жидкость проходит через него, и в связи с прохождением жидкости через него, агент для разрушения пленки жидкости может приклеиваться также на волокна, на которые агент для разрушения пленки жидкости не наносится в виде покрытия. Таким образом, воздействие агента для разрушения пленки жидкости развивается также при прохождении жидкости через него во второй раз, и после этого.

{0019}

В настоящем изобретении, выражение ʺнетканый материал из филаментного волокна включает или содержит агент для разрушения пленки жидкостиʺ означает, что агент для разрушения пленки жидкости главным образом приклеивается к поверхности волокна. Однако поскольку агент для разрушения пленки жидкости продолжает присутствовать на поверхности волокон, является также приемлемым, чтобы агент для разрушения пленки жидкости присутствовал внутри волокон или присутствовал внутри волокон посредством внутреннего введения. В качестве способа приклеивания агента для разрушения пленки жидкости к поверхности волокон, можно использовать любой из различных обычно используемых способов без какого-либо ограничения. Конкретные примеры способов включают флексографическую печать, струйную печать, глубокую печать, трафаретную печать, распыление и нанесение покрытия кистью. Эти способы обработки могут осуществляться после того, как волокна формируются в виде полотна посредством различных способов, или после того, как полотно перерабатывается в виде нетканого материала, или после того, как нетканый материал собирается в виде впитывающего изделия. Волокна, на поверхность которых приклеивается агент для разрушения пленки жидкости, сушится, например, с помощью сушилки типа с наддувом горячего воздуха, при температуре значительно ниже, чем температура плавления смолы волокон (например, 120°C или меньше). Кроме того, когда агент для разрушения пленки жидкости приклеивается к волокнам с использованием способа приклеивания агента, агент для разрушения пленки жидкости может использоваться без разбавления, или при необходимости можно использовать раствор, содержащий агент для разрушения пленки жидкости, как его приготавливают посредством растворения агента для разрушения пленки жидкости в растворителе, или жидкую эмульсию или жидкую дисперсию агента для разрушения пленки жидкости.

Чтобы агент для разрушения пленки жидкости по настоящему изобретению демонстрировал воздействие разрушения пленки жидкости, описанное ниже, на нетканый материал, агент для разрушения пленки жидкости должен присутствовать в состоянии текучей среды, когда агент для разрушения пленки жидкости соприкасается с телесной жидкостью. Из-за этого, температура плавления агента для разрушения пленки жидкости по настоящему изобретению составляет 40°C или меньше, а более предпочтительно, 35°C или меньше. Кроме того, температура плавления агента для разрушения пленки жидкости по настоящему изобретению составляет -220°C или больше, а более предпочтительно, -180°C или больше.

{0020}

Воздействие агента для разрушения пленки жидкости в нетканом материале из филаментного волокна по настоящему изобретению конкретно описывается в настоящем документе со ссылками на Фигуры 2 и 3.

Как показано на Фиг.2, выделяемая жидкость, такая как жидкость высокой вязкости, включая менструальную кровь и мочу, легко формирует пленку 7 жидкости в узкой области между волокнами. Для борьбы с ней, агент для разрушения пленки жидкости дестабилизирует и разрушает пленку жидкости, как описано ниже, и ингибирует формирование пленки жидкости, вызывая дренирование внутренней части нетканого материала из филаментного волокна. Сначала, как показано на Фигурах 3(A1) и 3(B1), агент 8 для разрушения пленки жидкости, содержащийся в волокнах 1 нетканого материала из филаментного волокна, перемещается на поверхность пленки 7 жидкости, сохраняя при этом границу раздела с пленкой 7 жидкости. Затем, как показано на Фигурах 3(A2) и 3(B2), агент 8 для разрушения пленки жидкости оттесняет часть пленки 7 жидкости, попадая в пленку 7 жидкости в направлении по толщине, и как показано на Фигурах 3(A3) и 3(B3), агент для разрушения пленки 8 жидкости постепенно превращает пленку 7 жидкости в неоднородную и тонкую пленку. В результате, как показано на Фигурах 3(A4) и 3(B4), пленка 7 жидкости перфорируется и разрушается взрывным образом. Разрушенная пленка жидкости, такой как менструальная кровь, формируется в каплю жидкости, легко проходя через пространство между волокнами нетканого материала из филаментного волокна, и количество остаточной жидкости уменьшается. Кроме того, воздействие агента для разрушения пленки жидкости на пленку жидкости не только на пленку жидкости между волокнами, но также и на пленку жидкости, обволакивающую поверхность волокон, демонстрируется одинаковым образом. То есть, агент для разрушения пленки жидкости может перемещаться в пленку жидкости, обволакивая при этом поверхность волокон, и оттесняет часть пленки жидкости, разрушая пленку жидкости. Кроме того, в случае пленки жидкости, обволакивающей поверхность волокон, агент для разрушения пленки жидкости может разрушать пленку жидкости также посредством гидрофобного воздействия, даже не перемещаясь из положения, где агент приклеивается к волокнам, и может ингибировать формирование пленки жидкости.

{0021}

Таким образом, агент для разрушения пленки жидкости вызывает удаление жидкости из внутренней части нетканого материала из филаментного волокна не посредством модификации свойств жидкости, например, посредством уменьшения поверхностного натяжения, но посредством разрушения самой пленки жидкости, сформированной между волокнами или на поверхности волокон, при этом, оттесняя пленку жидкости и ингибируя ее формирование. Таким образом, количество остаточной жидкости в нетканом материале из филаментного волокна может быть уменьшено. Кроме того, если такой нетканый материал из филаментного волокна собран во впитывающем изделии в качестве верхнего листа, подавляется удерживание жидкости между волокнами и обеспечивается путь для проникновения жидкости во впитывающую массу. Таким образом, улучшается проницаемость для жидкости, подавляется протекание жидкости на поверхности листа и улучшается скорость поглощения жидкости. В частности, может быть улучшена скорость поглощения жидкости, которая легко удерживается между волокнами, такой как менструальная кровь высокой вязкости. В результате, можно сформировать комфортное впитывающее изделие высокой надежности, в которой незаметно окрашивание верхнего листа, такое как покраснение, и от которой ожидается достаточная впитывающая способность.

{0022}

В нетканом материале из филаментного волокна по настоящему изобретению, как описано выше, агент для разрушения пленки жидкости действует на него в качестве движущей силы для разрушения и дестабилизации тонкой и стабильной пленки жидкости, возникающей в узкой области между волокнами. В то же время, рассмотренный выше градиент степени гидрофильности действует на нее в качестве движущей силы для отсоса жидкости, находящейся в дестабилизированном состоянии из-за разрушения пленки жидкости, из слоя волокон, имеющего более низкую степень гидрофильности, в слой волокон, имеющего более высокую степень гидрофильности, в одном направлении, до того, как жидкость стабилизируется снова на поверхности волокна. Кроме того, даже если легкое обратное протекание жидкости вызывается давлением или чем-либо подобным, агент для разрушения пленки жидкости ингибирует формирование стабильной пленки жидкости, перемещая жидкость обратно в слой, имеющий более высокую степень гидрофильности.

Таким образом, движущие силы, создаваемые как агентом для разрушения пленки жидкости, так и градиентом степени гидрофильности, взаимодействуют, ингибируя стабилизацию жидкости между волокнами, тем самым улучшая проницаемость для жидкости в направлении по толщине жидкости в нетканом материале из филаментного волокна для подавления содержания остаточной жидкости. Таким образом, нетканому материалу из филаментного волокна придается проницаемость для жидкости, с помощью которой нетканый материал из филаментного волокна может быстро реагировать также и на новый прием жидкости, и это делает возможным уменьшение содержания остаточной жидкости и обратное протекание жидкости для остаточной жидкости.

{0023}

Кроме того, если агент для разрушения пленки жидкости содержится также и в термически сплавляемой части 2, которая связывает филаментные волокна, пленка жидкости в форме пленки на поверхности волокна в термически сплавляемой части также разрушается, и жидкость может надежно стекать в виде капель вниз в направлении по толщине из области между волокнами под действием градиента степени гидрофильности. Таким образом, может уменьшиться содержание остаточной жидкости в термически сплавляемой части специфичной для нетканого материала из филаментного волокна или даже обратное протекание жидкости для остаточной жидкости.

{0024}

Кроме того, в нетканом материале 20 из филаментного волокна, показанном на Фиг.1(B), когда на него подается жидкость, поднимаемые волокна 4, которые содержат агент для разрушения пленки жидкости и имеют низкую степень гидрофильности, как подтверждено, действуют, как описано ниже.

То есть, если жидкость подается на сторону первой поверхности 5, на которой содержатся поднимаемые волокна 4, эти поднимаемые волокна 4, имеющие более низкую гидрофильность чем гидрофильность слоя агрегирования волокон 3, поднимаются вверх, распушиваясь, или всплывающим образом на стороне свободной конечной части 42. В дополнение к этому, поднимаемые волокна 4 находятся в поднятом состоянии при определенной степени (при той степени, при которой поднимаемые волокна 4 всплывают со слоя агрегирования волокон 3), когда поднимаемые волокна 4 не приводятся в контакт с жидкостью. Выражение ʺподъем поднимаемых волокон 4ʺ при контакте с жидкостью, как рассмотрено выше, означает, что степень подъема выше, чем в состоянии до контакта с жидкостью, то есть, угол, образуемый поднимаемым волокном 4 и слоем агрегирования волокон 3, увеличивается по сравнению с этим состоянием. Поднимаемое волокно 4 в поднятом состоянии имеет большую степень подъема во время контакта с жидкостью. В этом состоянии, пленка жидкости растворяется под действием рассмотренного выше агента для разрушения пленки жидкости 3 на поверхности поднимаемого волокна 4, и жидкость отсасывается в слой агрегирования волокон 3, имеющий относительно высокую степень гидрофильности, вдоль поднятых волокон. Таким образом, содержание остаточной жидкости уменьшается. Затем, после отсоса в него жидкости, поднимаемое волокно 4, имеющее низкую степень гидрофильности, возвращается в исходное состояние подъема, в котором степень подъема является низкой, покрывая сторону первой поверхности 5 слоя агрегирования волокон 3 сверху при определенной степени. Таким образом, (гидрофобные) поднимаемые волокна 4, имеющие низкую степень гидрофильности, могут действовать в качестве крышки для предотвращения обратного протекания жидкости со стороны второй поверхности 6. В частности, когда нетканый материал 20 из филаментного волокна используется в качестве верхнего листа впитывающего изделия, в котором сторона первой поверхности 5 обращена в направлении стороны поверхности в контакте с кожей, воздействие подавления обратного протекания жидкости является высоким. То есть, (гидрофобные) поднимаемые волокна 4, имеющие низкую степень гидрофильности, укладываются, покрывая собой сторону первой поверхности 5 слоя агрегирования волокон 3, в состоянии, в котором кожа пользователя находится в контакте с верхним листом, и по этой причине воздействие подавления обратного протекания жидкости может развиваться особенно сильно. В дополнение к этому, поднимаемые волокна 4 находятся в состоянии, в котором поднимаемые волокна 4 полностью отделены от слоя агрегирования волокон 3, и, следовательно, верхний лист придает ощущение мягкости кожи таким образом, что он амортизирует при прижимающем усилии. Кроме того, как рассмотрено выше, поднимаемые волокна 4 поднимаются при определенной степени даже когда поднимаемые волокна 4 не находятся в контакте с жидкостью, в состоянии без прижимающего усилия и, следовательно, верхний лист может обеспечивать мягкую текстуру как исходную функцию.

{0025}

В нетканом материале из филаментного волокна 20, такое явление повторяется в соответствии с подачей жидкости. Таким образом, нетканый материал 20 из филаментного волокна, имеющий поднимаемые волокна 4, содержит агент для разрушения пленки жидкости и имеет градиент степени гидрофильности, как рассмотрено выше. Соответственно, в дополнение к удовлетворительной текстуре, под действием поднимаемых волокон 4, уменьшаются содержание остаточной жидкости и обратное протекание жидкости, или дополнительно сокращается время прохождения жидкости. В результате, нетканый материал 20 из филаментного волокна может достигать превосходного ощущения сухости кожи даже по сравнению с нетканым материалом, используемым для верхнего листа.

{0026}

Относительно действия подъема поднимаемых волокон 4, описанных выше, экспериментами подтверждено, что явление подъема для гидрофильных поднимаемых волокон не происходит, а происходит для гидрофобных поднимаемых волокон. Термин ʺгидрофобныйʺ в настоящем документе относится к низкому сродству к телесным жидкостям и к сложности смачивания, и означает, что контактный угол, описанный далее, составляет 75° или больше. Контактный угол предпочтительно составляет 80° или больше, более предпочтительно, 85° или больше, а еще более предпочтительно, 90° или больше. Термин ʺгидрофильныйʺ означает, что контактный угол меньше, чем описанное выше значение, и составляет 90° или меньше, с точки зрения сродства к телесным жидкостям.

Подъем поднимаемых волокон 4, как считается, вероятно вызывается таким фактором, как описано ниже. То есть, он считается следующим. Состояние, в котором гидрофобные поднимаемые волокна 4 агрегированы, является энергетически стабильным при состоянии, в котором жидкость подается на сторону первой поверхности 5, и гидрофильная жидкость вступает в контакт с поднимаемыми волокнами 4. При этом гидрофобные поднимаемые волокна 4 агрегируют, образуя состояние, в котором гидрофобные поднимаемые волокна 4 поднимаются. Кроме того, считается, что в случае, когда поднимаемые волокна 4 являются гидрофобными, когда жидкость подается на сторону первой поверхности 5, на которой содержатся поднимаемые волокна 4, и жидкость вступает в контакт с поднимаемыми волокнами 4, вокруг волокон формируется тонкий слой воздуха и работает плавучесть, вызывая подъем поднимаемых волокон 4. В дополнение к этому, считается, что на подъем поднимаемых волокон 4 в ходе контакта с жидкостью также влияет заметно низкая растворимость в воде агента для разрушения пленки жидкости.

В дополнение к этому, также считается, что описанное выше действие подъема вызывается различием плотностей, но подъем волокон реально подтверждается также в состоянии, в котором сторона первой поверхности 5, на которой содержатся поднимаемые волокна 4, направлена вниз (этого не происходит в гидрофильных поднимаемых волокнах) и, следовательно, на действие подъема предположительно влияет разница в степени гидрофильности, а не разница в плотности.

{0027}

Далее, будет описываться предпочтительный вариант осуществления нетканого материала из филаментного волокна по настоящему изобретению. В дополнение к этому, в любом варианте осуществления, нетканый материал из филаментного волокна может иметь один слой и множество слоев. Например, это может также относится к любым из Фигур 1(A)-1(C). Кроме того, также относительно градиента степени гидрофильности, различные аспекты, рассмотренные выше, можно применять к варианту осуществления, описанному ниже.

{0028}

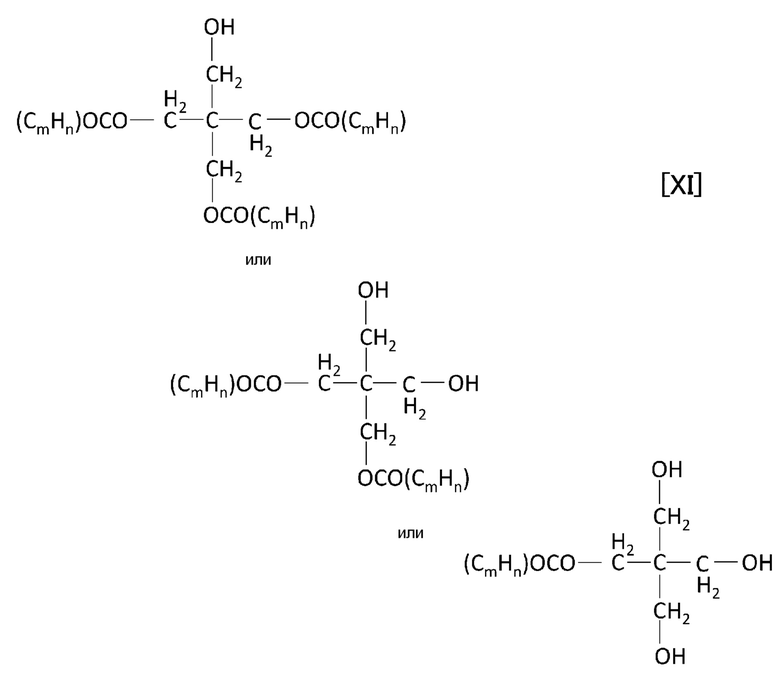

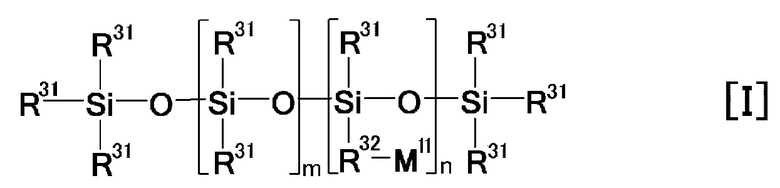

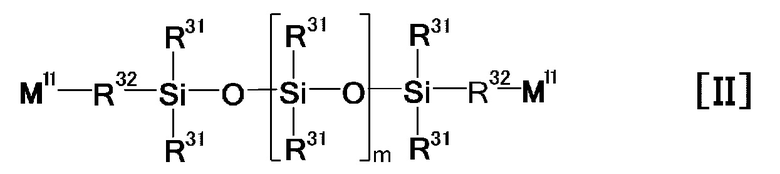

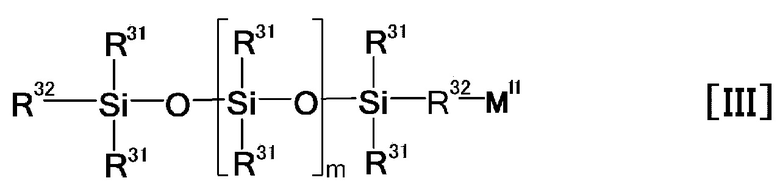

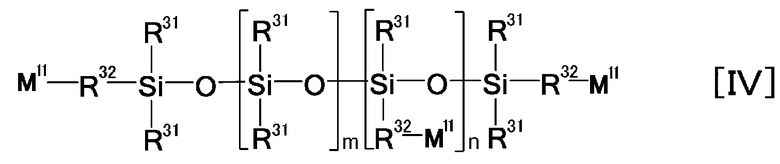

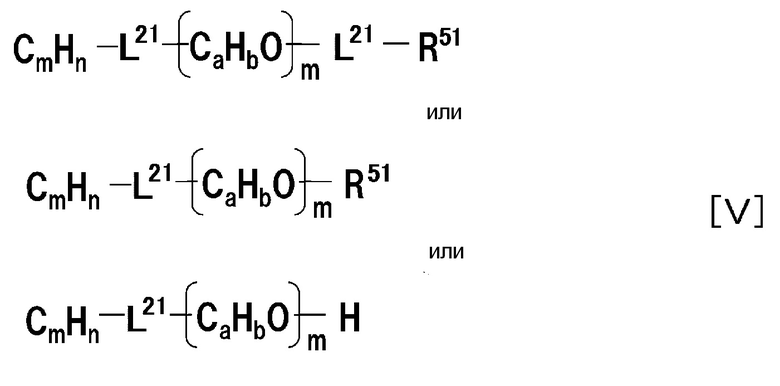

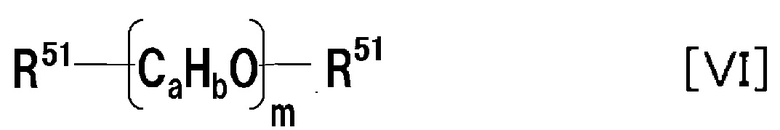

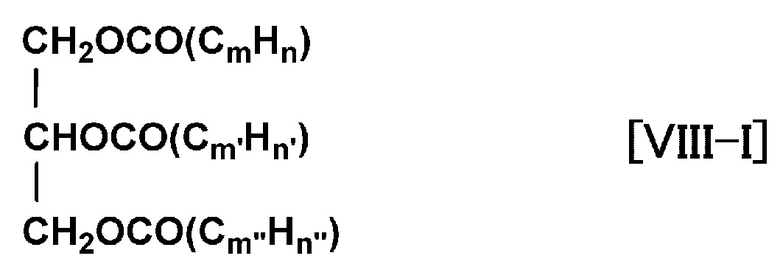

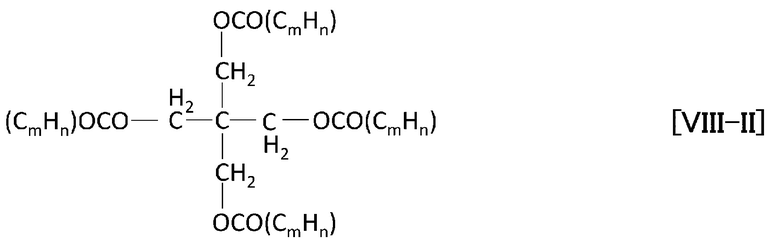

В дополнение к рассмотренному выше градиенту степени гидрофильности, нетканый материал из филаментного волокна по первому варианту осуществления содержит, по меньшей мере, один слой, содержащий агент для разрушения пленки жидкости, в котором коэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/м, составляет 15 мН/м или больше и растворимость в воде составляет 0 г или больше и 0,025 г или меньше. В дополнение к этому, соединение, имеющее описанные выше свойства, упоминается в нескольких случаях как соединение C1.

{0029}

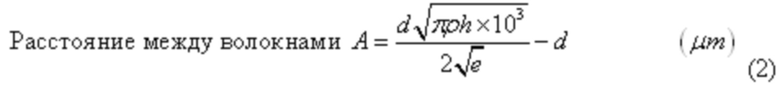

Термин ʺкоэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/мʺ, для агента для разрушения пленки жидкости означает коэффициент растекания для жидкости в случае, когда рассматривается выделенная жидкость, такая как менструальная кровь и моча, как описано выше. ʺКоэффициент растеканияʺ означает величину, которая должна определяться на основе следующего далее выражения (1) и из измеренного значения, полученного с помощью метода измерения, рассмотренного ниже, в диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%. В дополнение к этому, пленка жидкости в выражении (1) означает жидкую фазу ʺжидкости, имеющей поверхностное натяжение 50 мН/мʺ, включая как жидкость в состоянии, в котором пленка формируется между волокнами или на поверхности волокон, так и жидкость в состоянии до формирования пленки, которая также упоминается просто как жидкость. Кроме того, поверхностное натяжение в выражении (1) означает натяжение на поверхности раздела пленки жидкости и агента для разрушения пленки жидкости, соответственно, с газовой фазой, и оно отличается от натяжения на поверхности раздела агента для разрушения пленки жидкости и пленки жидкости между жидкими фазами. Такое же правило такого учета различий относится также к другим описаниям в настоящем документе.

S=γw - γo - γwo (1)

γw: поверхностное натяжение пленки жидкости (жидкостей).

γo: поверхностное натяжение агента для разрушения пленки жидкости.

γwo: натяжение на поверхности раздела агента для разрушения пленки жидкости и пленки жидкости.

{0030}

Как известно из выражения (1), коэффициент растекания (S) агента для разрушения пленки жидкости увеличивается, когда уменьшается поверхностное натяжение (γo) агента для разрушения пленки жидкости и когда уменьшается натяжение на поверхности раздела (γwo) агента для разрушения пленки жидкости и пленки жидкости. Когда коэффициент растекания составляет 15 мН/м или больше, агент для разрушения пленки жидкости имеет высокую подвижность, а именно, высокий коэффициент диффузии, на поверхности пленки жидкости, формирующейся в узкой области между волокнами. С этой точки зрения, коэффициент растекания агента для разрушения пленки жидкости предпочтительно составляет 20 мН/м или больше, более предпочтительно, 25 мН/м или больше, а еще более предпочтительно, 30 мН/м или больше. С другой стороны, его верхний предел не является как-либо ограниченным, но согласно выражению (1), поверхностное натяжение жидкости, которая формирует пленку жидкости, служит в качестве верхнего предела коэффициента растекания агента для разрушения пленки жидкости, таким образом, величина верхнего предела составляет 50 мН/м, когда используется жидкость, имеющая поверхностное натяжение 50 мН/м, величина верхнего предела составляет 60 мН/м, когда используется жидкость, имеющая поверхностное натяжение 60 мН/м, и величина верхнего предела составляет 70 мН/м, когда используется жидкость, имеющая поверхностное натяжение 70 мН/м. По этой причине, с точки зрения использования жидкости, имеющей поверхностное натяжение 50 мН/м, в настоящем изобретении, верхний предел составляет 50 мН/м или меньше.

{0031}

Термин ʺрастворимость в водеʺ агента для разрушения пленки жидкости означают массу (г) агента для разрушения пленки жидкости, который может растворяться в 100 г деионизованной воды, и представляет собой значение, которое должно измеряться в диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65% на основе метода измерения, описанного позже. Когда эта растворимость в воде составляет 0 г или больше и 0,025 г или меньше, агент для разрушения пленки жидкости плохо растворяется и образует границу раздела с пленкой жидкости, делая описанную выше диффузию более эффективной. Со сходной точки зрения, растворимость в воде агента для разрушения пленки жидкости предпочтительно составляет 0,0025 г или меньше, более предпочтительно, 0,0017 г или меньше, а еще более предпочтительно, меньше 0,0001 г. Кроме того, растворимость в воде предпочтительно меньше, и она составляет 0 г или больше, и с точки зрения диффузии на пленке жидкости, растворимость в воде практически регулируется при 1,0×10-9 г или больше. В дополнение к этому, растворимость в воде, как считается, применима также к менструальной крови, моче или чему-либо подобному, что содержит воду в качестве главного компонента.

{0032}

Поверхностное натяжение (γw) пленки жидкости (жидкости, имеющей поверхностное натяжение 50 мН/м), поверхностное натяжение (γo) агента для разрушения пленки жидкости, натяжение на поверхности раздела (γwo) агента для разрушения пленки жидкости по отношению к пленке жидкости и растворимость в воде агента для разрушения пленки жидкости измеряются с помощью следующих далее методов.

В дополнение к этому, когда нетканый материал из филаментного волокна объекта измерения представляет собой элемент (например, верхний лист), собранный во впитывающем изделии, таком как гигиеническая прокладка и одноразовый подгузник, нетканый материал отбирается, как описано ниже, и измеряется. То есть, адгезив или что-либо подобное, что используется для связывания между элементом объекта измерения и другими элементами во впитывающем изделии, ослабляется с помощью средств охлаждения, таких как распыление охладителя, а затем элемент объекта измерения осторожно отслаивают и приготавливают. Этот способ удаления применяется при измерении, связанном с нетканым материалом из филаментного волокна по настоящему изобретению, при таком как измерения расстояния между волокнами и тонкости, которые будут рассмотрены далее.

Кроме того, когда измеряется агент для разрушения пленки жидкости, приклеенный к волокнам, волокна, к которым приклеивается агент для разрушения пленки жидкости, сначала промывают промывочной жидкостью, такой как гексан, метанол и этанол, затем растворитель (промывочный растворитель, содержащий агент для разрушения пленки жидкости), используемый для промывки, сушат для выделения агента для разрушения пленки жидкости. Массу выделенного вещества при этом применяют при вычислении доли содержания (OPU) агента для разрушения пленки жидкости по отношению к массе волокон. Когда количество выделенного вещества недостаточно для измерения поверхностного натяжения или натяжения на поверхности раздела, выбирают соответствующую колонку и соответствующий растворитель в соответствии с компонентами выделенного вещества, а затем каждое компонент фракционируют с помощью высокоэффективной жидкостной хроматографии, а затем осуществляют MS измерение, ЯМР спектроскопию, элементный анализ или что-либо подобное на каждой фракции для идентификации структуры каждой фракции. Кроме того, когда агент для разрушения пленки жидкости содержит полимерное соединение, при этом одновременно используют такую методику, как гель-проникающая хроматография (GPC), для дальнейшего упрощения с целью осуществления идентификации составляющего. Затем, достаточное количество получают посредством покупки, если вещество представляет собой коммерческий продукт, или посредством синтеза, если вещество не является коммерческим продуктом, для измерения поверхностного натяжения или натяжения на поверхности раздела. В частности, относительно измерения поверхностного натяжения и натяжения на поверхности раздела, когда агент для разрушения пленки жидкости, полученный, как описано выше, представляет собой твердый продукт, агент для разрушения пленки жидкости нагревают до температуры плавления агента для разрушения пленки жидкости плюс 5°C чтобы вызвать фазовый переход в жидкость, и измерение осуществляют, поддерживая эти температурные условия.

{0033}

(Метод измерения поверхностного натяжения (γw) пленки жидкости (жидкостей))

В диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%, измерение может осуществляться с использованием платинового поддона с помощью метода с поддоном (метод Вильгельми). В качестве устройства для измерения, для указанного выше случая, можно использовать автоматическое устройство для измерения поверхностного натяжения ʺCBVP-Zʺ (торговое наименование, производится Kyowa Interface Science Co., Ltd.). В качестве платинового поддона используют поддон, имеющий чистоту 99,9% и размеры 25 мм в ширину и 10 мм в длину.

В следующем далее измерении, относящемся к агенту для разрушения пленки жидкости, в качестве жидкости, имеющей поверхностное натяжение 50 мН/м, описанной выше, используют раствор, при этом раствор доводится до 50±1 мН/м посредством добавления к деионизованной воде полиоксиэтилена сорбитанмонолаурата (например, торговое наименование ʺLeodol Super TW-L120ʺ (производится Kao Corporation)), который представляет собой неионное поверхностно-активное вещество, с применением описанного выше метода измерения.

{0034}

(Метод измерения поверхностного натяжения (γo) агента для разрушения пленки жидкости)

Измерение можно осуществлять с использованием такого же устройства, с помощью метода с поддоном, таким же образом, как для измерения поверхностного натяжения (γw) пленки жидкости, в диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%. При этом измерении, как рассмотрено выше, когда полученный агент для разрушения пленки жидкости является твердым, агент для разрушения пленки жидкости нагревают до уровня температуры плавления агента для разрушения пленки жидкости плюс 5°C, чтобы вызвать фазовый переход в жидкость, и осуществляют измерения, поддерживая эти температурные условия.

{0035}

(Метод измерения натяжения на поверхности раздела (γwo) агента для разрушения пленки жидкости и пленки жидкости)

В диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%, измерение можно осуществлять с помощью метода висящей капли. В качестве измерительного устройства в указанном выше случае можно использовать автоматическое устройство для измерения вязкоупругости на границе раздела (торговое наименование ʺTHE TRACKERʺ (производится TECLIS-IT CONCEPT); или торговое наименование ʺDSA25Sʺ (производится KRUSS)). В методе висящей капли, адсорбция неионного поверхностно-активного вещества, содержащегося в жидкости, имеющей поверхностное натяжение 50 мН/м, начинается одновременно с формированием капли, натяжение на поверхности раздела уменьшается с ходом времени. По этой причине регистрируют натяжение на поверхности раздела, когда формируется капля (при 0 секунд). Кроме того, при этом измерении, как рассмотрено выше, когда полученный агент для разрушения пленки жидкости является твердым, агент для разрушения пленки жидкости нагревается до температуры плавления агента для разрушения пленки жидкости плюс 5°C, чтобы вызвать фазовый переход в жидкость, и измерение осуществляется, поддерживая эти температурные условия.

Кроме того, при измерении натяжения на поверхности раздела, когда разность плотностей агента для разрушения пленки жидкости и жидкости, имеющей поверхностное натяжение 50 мН/м, является очень малой, когда вязкость является очень высокой или когда значение натяжения на поверхности раздела равно или меньше, чем предел измерения висячей капли, в некоторых случаях, измерение натяжения на поверхности раздела с помощью метода висящей капли становится сложным. В этом случае, измерение может осуществляться с помощью метода вращающейся капли в диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%. В качестве измерительного устройства в указанном выше случае, можно использовать устройство для измерения натяжения на поверхности раздела с вращающейся каплей (торговое наименование ʺSITE100ʺ (производится KURUSS)). Кроме того, также относительно измерения, регистрируют натяжение на поверхности раздела, когда форма капли стабилизируется, а когда полученный агент для разрушения пленки жидкости является твердым, агент для разрушения пленки жидкости нагревают до температуры плавления агента для разрушения пленки жидкости плюс 5°C, чтобы вызвать фазовый переход в жидкость, и измерение осуществляется, поддерживая эти температурные условия.

В дополнение к этому, когда натяжение на поверхности раздела можно измерить с помощью обоих измерительных устройств, в качестве результатов измерения используют меньшее значение натяжения на поверхности раздела.

{0036}

(Метод измерения растворимости в воде агента для разрушения пленки жидкости)

В диапазоне, соответствующем окружающей среде, при температуре 25°C и относительной влажности (RH) 65%, полученный агент для разрушения пленки жидкости постепенно растворяется в ней, при этом 100 г деионизованной воды перемешивают с помощью мешалки, и растворенное количество в момент времени, когда в результате растворения нет (когда наблюдается суспензия, преципитация, осаждение или помутнение) берется в качестве растворимости в воде. Конкретно, агент добавляется порциями по 0,0001 г, и осуществляют измерение. В результате, для образца, в котором не наблюдают растворения агента в количестве, достигающем 0,0001 г, растворимость в воде берется как ʺменьше, чем 0,0001 гʺ, а для образца, в котором наблюдают растворение в нем агента в количестве 0,0001 г, и не наблюдают растворения в нем агента в количестве 0,0002 г, растворимость в воде берется как ʺ0,0001 гʺ. В дополнение к этому, когда агент для разрушения пленки жидкости представляет собой поверхностно-активное вещество, термин ʺрастворениеʺ означает как монодисперсное растворение, так и растворение в виде мицеллярной дисперсии, и растворенное количество в момент времени наблюдения суспензии, преципитации, осаждения или помутнения принимается как растворимость в воде.

{0037}

Когда агент для разрушения пленки жидкости в настоящем варианте осуществления имеет коэффициент растекания и растворимость в воде, как приведено выше, он может растекаться без растворения на поверхности пленки жидкости и может оттеснять слой пленки жидкости от области центра вблизи пленки жидкости. Таким образом, пленка жидкости дестабилизируется и разрушается.

{0038}

Кроме того, в одном из вариантов осуществления, натяжение на поверхности раздела агента для разрушения пленки жидкости и жидкости, имеющей поверхностное натяжение 50 мН/м, предпочтительно составляет 20 мН/м или меньше. Это означает, что ʺнатяжение на поверхности раздела (γwo) агента для разрушения пленки жидкости и пленки жидкостиʺ, которое представляет собой один из параметров для определения значения коэффициента растекания (S) в выражении (1), рассмотренном выше, предпочтительно составляет 20 мН/м или меньше. Коэффициент растекания агента для разрушения пленки жидкости улучшается посредством подавления ʺнатяжения на поверхности раздела (γwo) агента для разрушения пленки жидкости и пленки жидкостиʺ, и агент для разрушения пленки жидкости легко перемещается с поверхности волокон в области вблизи центра пленки жидкости, и рассмотренное выше воздействие становится более четким. С этой точки зрения, ʺнатяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/мʺ, и агента для разрушения пленки жидкости, более предпочтительно, составляет 17 мН/м или меньше, еще более предпочтительно, 13 мН/м или меньше, еще более предпочтительно, 10 мН/м или меньше, особенно предпочтительно, 9 мН/м или меньше, а особенно предпочтительно, 1 мН/м или меньше. С другой стороны, его нижний предел не является как-либо ограниченным, и он только должен быть больше 0 мН/м с точки зрения нерастворимости в пленке жидкости. В дополнение к этому, если натяжение на поверхности раздела составляет 0 мН/м, то есть, если агент для разрушения пленки жидкости растворим, граница раздела между пленкой жидкости и агентом для разрушения пленки жидкости не может формироваться, и по этой причине, выражение (1) не имеет места, и растекание агента не происходит.

Как известно из выражения, численное значение коэффициента растекания изменяется в зависимости от поверхностного натяжения целевой жидкости. Например, когда поверхностное натяжение целевой жидкости составляет 72 мН/м, поверхностное натяжение агента для разрушения пленки жидкости составляет 21 мН/м; а когда натяжение на его поверхности раздела составляет 0,2 мН/м, коэффициент растекания становится 50,8 мН/м.

Кроме того, когда поверхностное натяжение целевой жидкости составляет 30 мН/м, поверхностное натяжение агента для разрушения пленки жидкости составляет 21 мН/м; а когда его натяжение на поверхности раздела составляет 0,2 мН/м, коэффициент растекания становится равным 8,8 мН/м.

В любом случае, для агента, у которого коэффициент растекания больше, воздействие разрушения пленки жидкости становится больше.

В настоящем описании, определено численное значение поверхностного натяжения 50 мН/м. Однако даже если поверхностное натяжение отличается от этого значения, изменения величины соотношения численного значения коэффициента растекания для различных веществ не происходит. По этой причине, даже если поверхностное натяжение телесной жидкости должно изменяться в зависимости от физического состояния в этот день или от чего-либо подобного, агент, для которого коэффициент растекания больше, показывает лучшее воздействие разрушения пленки жидкости.

{0039}

Кроме того, в одном из вариантов осуществления, поверхностное натяжение агента для разрушения пленки жидкости предпочтительно составляет 32 мН/м или меньше, более предпочтительно, 30 мН/м или меньше, еще более предпочтительно, 25 мН/м или меньше, а особенно предпочтительно, 22 мН/м или меньше. Кроме того, поверхностное натяжение предпочтительно меньше, и его нижний предел не является как-либо ограниченным. С точки зрения долговременного действия агента для разрушения пленки жидкости, поверхностное натяжение практически составляет 1 мН/м или больше.

{0040}

Далее, будет описываться нетканый материал из филаментного волокна по второму варианту осуществления.

{0041}

В дополнение к описанному выше градиенту степени гидрофильности, нетканый материал из филаментного волокна по второму варианту осуществления имеет, по меньшей мере, один слой, содержащий агент для разрушения пленки жидкости, в котором коэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/м, больше 0 мН/м, а именно, положительное значение, растворимость в воде составляет 0 г или больше и 0,025 г или меньше, и натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м, составляет 20 мН/м или меньше. В дополнение к этому, соединение, имеющее описанные выше свойства, упоминается в нескольких случаях как соединение C2.

{0042}

Иметь ʺего натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/мʺ, равное 20 мН/м или меньше, как рассмотрено выше, означает, что диффузия агента для разрушения пленки жидкости на пленке жидкости улучшается. Таким образом, даже когда коэффициент растекания относительно малый, как в случае, когда ʺкоэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/мʺ, меньше, чем 15 мН/м, коэффициент диффузии является высоким, и по этой причине, большое количество агента для разрушения пленки жидкости диспергируется в пленке жидкости с поверхности волокон, и такое же воздействие, как воздействие в случае первого варианта осуществления, может быть получено посредством оттеснения пленки жидкости во множестве положений.

В дополнение к этому, ʺкоэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/мʺ, ʺрастворимость в водеʺ и ʺнатяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/мʺ, для агента для разрушения пленки жидкости определяются таким же образом, как определено для первого варианта осуществления, и методы их измерения являются таким же.

{0043}

В одном из вариантов осуществления, с точки зрения дополнительной эффективной демонстрации воздействия агента для разрушения пленки жидкости, ʺнатяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/мʺ, предпочтительно составляет 17 мН/м или меньше, более предпочтительно, 13 мН/м или меньше, еще более предпочтительно, 10 мН/м или меньше, еще более предпочтительно, 9 мН/м или меньше, а особенно предпочтительно, 1 мН/м или меньше. Нижний предел не является как-либо ограниченным образом сходным с первым вариантом осуществления, и с точки зрения нерастворимости в пленке жидкости (жидкость, имеющая поверхностное натяжение 50 мН/м), натяжение на поверхности раздела практически доводится до большего, чем 0 мН/м.

Кроме того, с точки зрения дополнительной эффективной демонстрации воздействия агента для разрушения пленки жидкости, ʺкоэффициент растекания для жидкости, имеющей поверхностное натяжение 50 мН/мʺ, предпочтительно составляет 9 мН/м или больше, более предпочтительно, 10 мН/м или больше, а еще более предпочтительно, 15 мН/м или больше. Его верхний предел не является как-либо ограниченным, но с точки зрения, при которой поверхностное натяжение жидкости, которая формирует пленку жидкости, служит в качестве верхнего предела из выражения (1), коэффициент растекания по существу составляет 50 мН/м или меньше.

Кроме того, более предпочтительные диапазоны поверхностного натяжения и растворимости в воде агента для разрушения пленки жидкости совпадают с диапазонами первого варианта осуществления.

{0044}

В дополнение к описанному выше агенту для разрушения пленки жидкости, нетканый материал из филаментного волокна по первому варианту осуществления и нетканый материал из филаментного волокна по второму варианту осуществления предпочтительно дополнительно содержит анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты. Таким образом, улучшается гидрофильность на поверхности волокон и улучшается смачиваемость, при увеличении площади контакта между пленкой жидкости и агентом для разрушения пленки жидкости. В дополнение к этому, поскольку кровь и моча содержат поверхностно-активное вещество, содержащее группу фосфорной кислоты, которая образуется в живом организме, когда поверхностно-активное вещество, содержащее группу фосфорной кислоты, используется вместе с агентом для разрушения пленки жидкости, поверхностно-активное вещество показывает совместимость. При этом, благодаря сродству к фосфолипидам, содержащимся в крови и моче, агент для разрушения пленки жидкости легко перемещается в пленку жидкости, и вызывается дополнительное разрушение пленки жидкости. Отношение содержания агента для разрушения пленки жидкости к анионному поверхностно-активному веществу типа сложного эфира фосфорной кислоты предпочтительно составляет от (1:1) до (19:1), более предпочтительно, от (2:1) до (15:1), а еще более предпочтительно, от (3:1) до (10:1), в терминах массового отношения (агент для разрушения пленки жидкости: анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты). В частности, отношение содержания предпочтительно составляет от (5:1) до (19:1), более предпочтительно, от (8:1) до (16:1), а еще более предпочтительно, от (11:1) до (13:1), в терминах массового отношения.

{0045}

Анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты можно использовать без какого-либо ограничения. Его конкретные примеры включают сложный эфир простого алкилового эфира фосфорной кислоты, сложный диалкиловый эфир фосфорной кислоты и сложный алкиловый эфир фосфорной кислоты. Прежде всего, сложный алкиловый эфир фосфорной кислоты является предпочтительным с точки зрения функции улучшения сродства к пленке жидкости и обеспечения технологичности нетканого материала из филаментного волокна.

В качестве сложного эфира простого алкилового эфира фосфорной кислоты, можно использовать различные их виды без какого-либо ограничения. Их конкретные примеры включают сложный эфир простого алкилового эфира фосфорной кислоты, имеющий насыщенную углеродную цепь, такой как сложный эфир полиоксиалкиленстеарилового простого эфира фосфорной кислоты, сложный эфир простого полиоксиалкиленмиристилового эфира фосфорной кислоты, сложный эфир простого полиоксиалкиленлаурилового эфира фосфорной кислоты и сложный эфир простого полиоксиалкиленпальмитилового эфира фосфорной кислоты; сложный эфир простого алкилового эфира фосфорной кислоты, содержащий ненасыщенную углеродную цепь, такой как сложный эфир простого полиоксиалкиленолеилового эфира фосфорной кислоты и сложный эфир простого полиоксиалкиленпальмитолеилового эфира фосфорной кислоты; и сложный эфир простого алкилового эфира фосфорной кислоты, содержащий боковую цепь в каждой его углеродной цепи. Сложный эфир простого алкилового эфира фосфорной кислоты более предпочтительно, представляет собой полностью или частично нейтрализованную соль сложного эфира моно- или простого диполиоксиалкиленалкилового эфира фосфорной кислоты, содержащую углеродную цепь из 16-18. Кроме того, конкретные примеры полиоксиалкилена включают полиоксиэтилен, полиоксипропилен, полиоксибутилен и материал, в котором составляющие его мономеры сополимеризованы. В дополнение к этому, конкретные примеры соли сложного эфира простого алкилового эфира фосфорной кислоты включают соль щелочного металла, такого как натрий и калий, аммония и различных аминов. В качестве сложного эфира простого алкилового эфира фосфорной кислоты, может использоваться один его вид сам по себе, или можно смешивать и использовать два или более видов.

Конкретные примеры сложного алкилового эфира фосфорной кислоты включают сложный алкиловый эфир фосфорной кислоты, содержащий насыщенную углеродную цепь, такой как сложный стеариловый эфир фосфорной кислоты, сложный миристиловый эфир фосфорной кислоты, сложный лауриловый эфир фосфорной кислоты и сложный пальмитиловый эфир фосфорной кислоты; сложный алкиловый эфир фосфорной кислоты, содержащий ненасыщенную углеродную цепь, такой как сложный олеиловый эфир фосфорной кислоты и сложный пальмитолеиловый эфир фосфорной кислоты; и боковую цепь на каждой его углеродной цепи. Более предпочтительно, сложный алкиловый эфир фосфорной кислоты представляет собой полностью или частично нейтрализованную соль сложного моноалкилового эфира фосфорной кислоты или сложного диалкилового эфира фосфорной кислоты, имеющего углеродную цепь из 16-18 атомов. В дополнение к этому, конкретные примеры соли сложного алкилового эфира фосфорной кислоты включают соль со щелочным металлом, таким как натрий и калий, с аммонием и различными аминами. В качестве сложного алкилового эфира фосфорной кислоты может использоваться один вид сам по себе, или можно смешивать и использовать два или более видов.

{0046}

Далее будут описываться конкретные примеры агентов для разрушения пленки жидкости по первому варианту осуществления и второму варианту осуществления. Они находятся в рассмотренном выше конкретном диапазоне численных значений, чтобы они имели свойства нерастворимости в воде или малой растворимости в воде и демонстрировали описанное выше воздействие разрушения пленки жидкости. В противоположность этому, поверхностно-активное вещество или что-либо подобное, которое должно использоваться в качестве обычного агента для обработки волокон, в основном представляет собой водорастворимый агент, который практически полностью растворяется в воде и так используется, и не представляет собой агента для разрушения пленки жидкости по настоящему изобретению.

{0047}

В качестве агента для разрушения пленки жидкости по первому варианту осуществления и второму варианту осуществления, предпочтительным является соединение, имеющее средневзвешенную молекулярную массу 500 или больше. Средневзвешенная молекулярная масса сильно влияет на вязкость агента для разрушения пленки жидкости. Агент для разрушения пленки жидкости почти не стекает, когда жидкость проходит через пространство между волокнами, из-за сохранения высокой вязкости, а также можно поддерживать долговременное воздействие разрушения пленки жидкости в нетканом материале. С точки зрения регулировки вязкости на уровне, на котором воздействие разрушения пленки жидкости является достаточно долговременным, средневзвешенная молекулярная масса агента для разрушения пленки жидкости, более предпочтительно, составляет 1000 или больше, еще более предпочтительно, 1500 или больше, а особенно предпочтительно, она составляет 2000 или больше. С другой стороны, с точки зрения регулировки вязкости на уровне, при котором имеет место миграция агента для разрушения пленки жидкости из волокон, содержащих агент для разрушения пленки жидкости, размещенный на них, в пленку жидкости, а именно диффузии, его средневзвешенная молекулярная масса предпочтительно составляет 50000 или меньше, более предпочтительно, 20000 или меньше, а еще более предпочтительно, 10000 или меньше. Измерение средневзвешенной молекулярной массы осуществляют с использованием хроматографа для гель-проникающей хроматографии (GPC) ʺCCPD((торговое наименование, производится TOSOH CORPORATION). Условия измерения описаны ниже. Кроме того, вычисление эквивалентной молекулярной массы осуществляют с использованием полистирола.

Разделительная колонка: GMHHR-H+GMHHR-H (катионная)

Элюент: L FAMIN DM20/CHCl3

Скорость потока растворителя: 1,0 мл/мин

Температура разделительной колонки: 40°C

{0048}

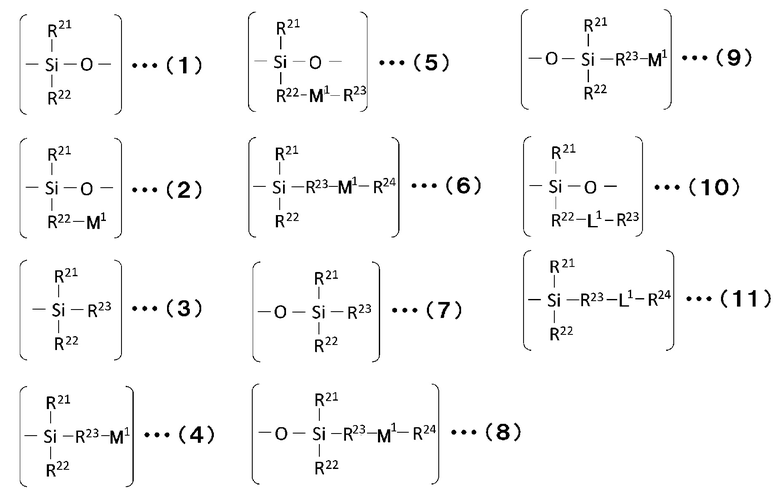

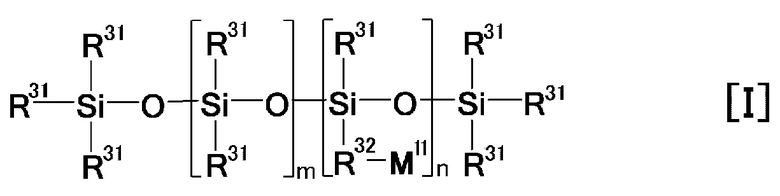

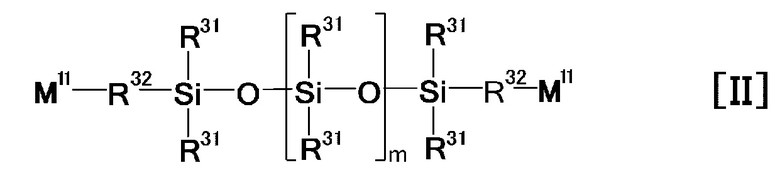

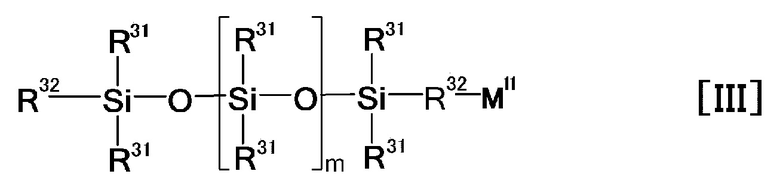

Кроме того, в качестве агента для разрушения пленки жидкости первого варианта осуществления, как рассматривается ниже, является предпочтительным соединение, имеющее, по меньшей мере, один вид структуры, выбранный из группы, включающей следующие далее структуры X, X-Y и Y-X-Y.

Структура X обозначает силоксановую цепь, имеющую структуру, в которой любая из основных структур >C(A)- (C обозначает атом углерода, кроме того, <, > и -, каждая, обозначает химическую связь, далее речь идет об этом же), -C(A)2-, -C(A)(B)-, >C(A)-C(R1)<, >C(R1)-, -C(R1)(R2)-, -C(R1)2-, >C<, -Si(R1)2O- и -Si(R1)(R2)O- повторяются, или два или больше их видов объединяются; или смешанную цепь из них. Структура X содержит на окончании структуры X, атом водорода или, по меньшей мере, один вид группы, выбранный из группы, включающей -C(A)3, -C(A)2B, -C(A)(B)2, -C(A)2-C(R1)3, -C(R1)2A, -C(R1)3, -OSi(R1)3, -OSi(R1)2(R2), -Si(R1)3 и -Si(R1)2(R2).

Описанные выше R1 и R2, каждое, независимо обозначают различные заместители, такие как атом водорода, алкильная группа (количество атомов углерода предпочтительно составляет от 1 до 20, например, метильная группа, этильная группа или пропильная группа является предпочтительной), алкокси группа (количество атомов углерода предпочтительно составляет от 1 до 20, например, метокси группа или этокси группа является предпочтительной), арильная группа (количество атомов углерода предпочтительно составляет от 6 до 20, например, фенильная группа является предпочтительной) и атом галогена (например, атом фтора является предпочтительным). A и B, каждое, независимо обозначают заместитель, содержащий атом кислорода или атом азота, такой как гидрокси группа, группа карбоновой кислоты, амино группа, амидная группа, имино группа и фенольная группа. Когда существует множество R1, R2, A и B, для каждого из них, X в структуре могут быть одинаковыми или различными. Кроме того, непрерывная связь между C (атомами углерода) или между Si обычно представляет собой одинарную связь, но может включать двойную связь или тройную связь, и связь между C или между Si может включать связывающую группу, такую как группа простого эфира (-O-), амидная группа (-CONRA-: RA представляет собой атом водорода или одновалентную группу), сложноэфирная группа (-COO-), карбонильная группа (-CO-) или карбонатная группа (-OCOO-). Количество связей одного C и одного Si с любым другим C или Si составляет от 1 до 4, и длинноцепная силиконовая цепь (силоксановая цепь) или смешанная цепь может быть разветвленной или может иметь радиальную структуру.

Y обозначает гидрофильную группу, имеющую гидрофильность, группа содержит атом, выбранный из атома водорода, атома углерода, атома кислорода, атома азота, атома фосфора или атома серы. Их конкретные примеры включают гидрофильную группу саму по себе, такую как гидрокси группа, группа карбоновой кислоты, амино группа, амидная группа, имино группа, фенольная группа, полиоксиалкиленовая группа (количество атомов углерода оксиалкиленовой группы предпочтительно составляет от 1 до 4, например, полиоксиэтиленовая (POE) группа, полиоксипропиленовая (POP) группа являются предпочтительными), группа сульфоновой кислоты, сульфатная группа, группа фосфорной кислоты, сульфобетаиновая группа, карбобетаиновая группа, фосфобетаиновая группа (бетаиновая группа означает группу бетаинового остатка, сформированную посредством удаления одного атома водорода из каждого бетаинового соединения) и группа четвертичного аммония; или гидрофильная группа, сформированная из их сочетания. В дополнение к этому, их конкретные примеры также включают группу и функциональную группу из перечисленных в M1, как рассматривается ниже. В дополнение к этому, когда существует множество Y, эти группы могут быть одинаковыми или различными.

В структурах X-Y и Y-X-Y, Y связывается с X или с группой на окончании X. Когда Y связывается с группой на окончании X, например, группа на окончании X связывается с Y после удаления атомов водорода, и тому подобное, в количестве идентичном количеству связей с Y.

В этой структуре, рассмотренные выше коэффициент растекания, растворимость в воде и натяжение на поверхности раздела могут быть сделаны удовлетворительными посредством выбора гидрофильных групп Y, A и B из групп конкретно описанных. Таким образом, развивается целевое воздействие разрушения пленки жидкости.

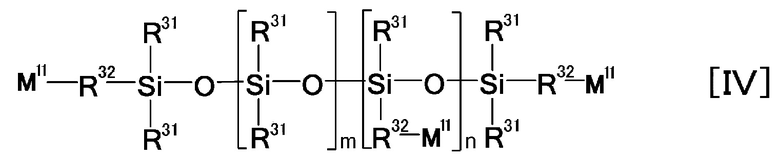

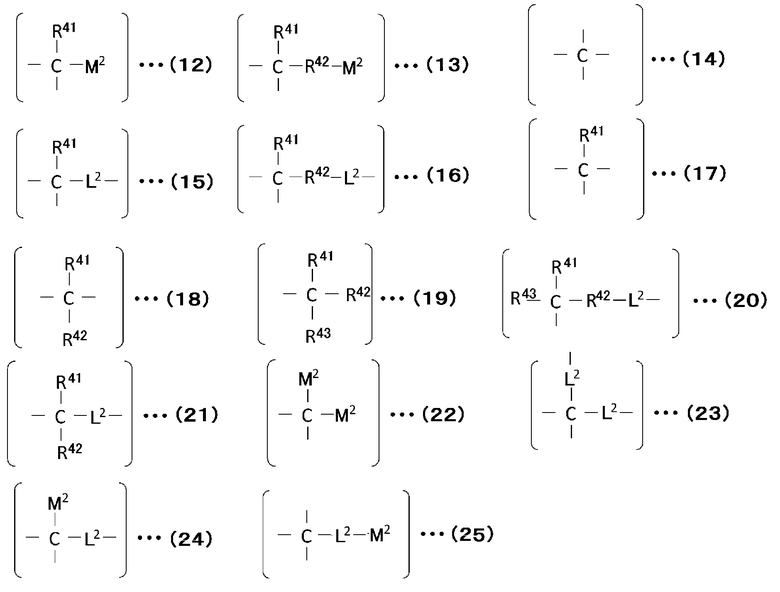

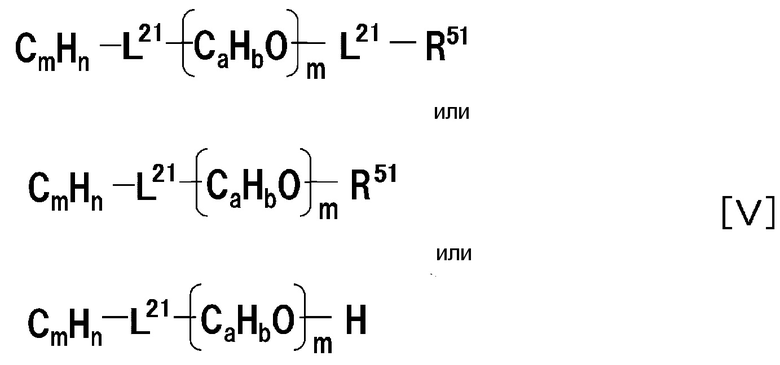

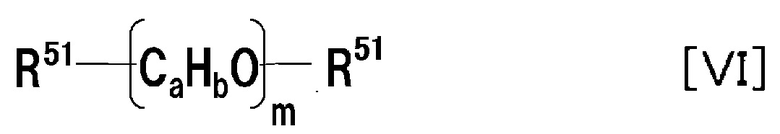

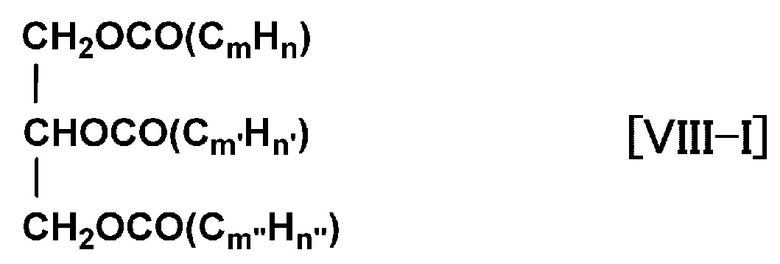

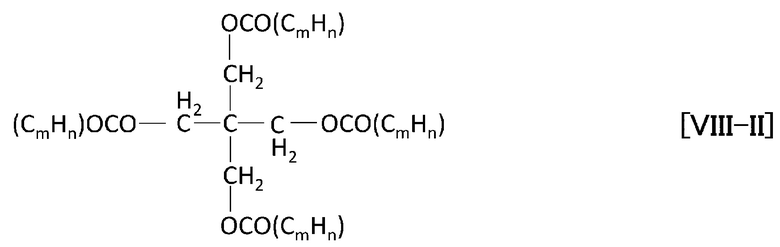

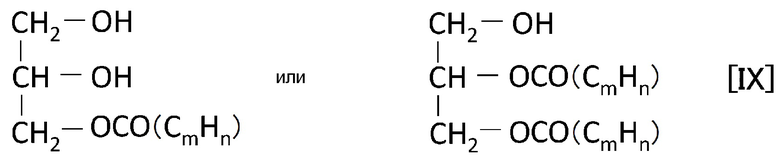

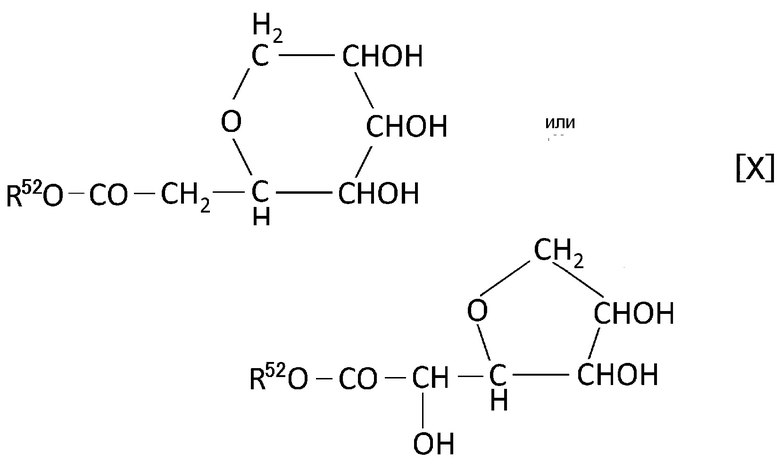

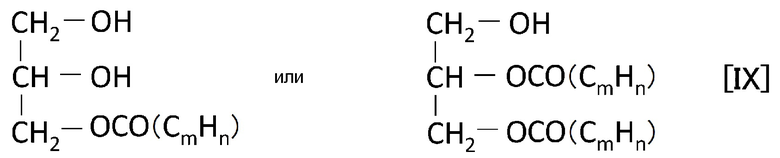

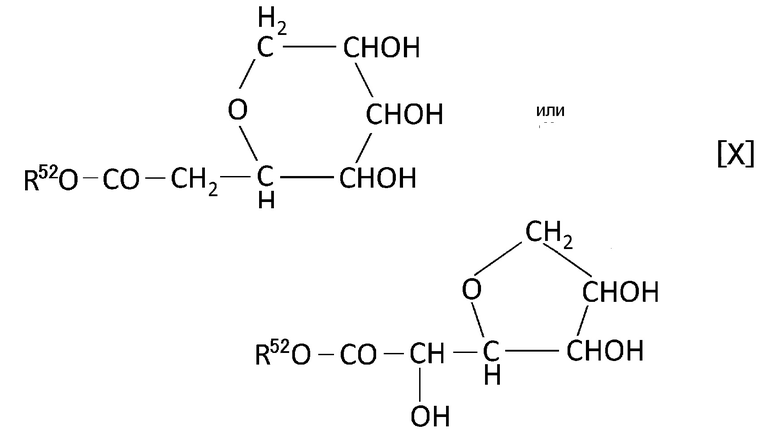

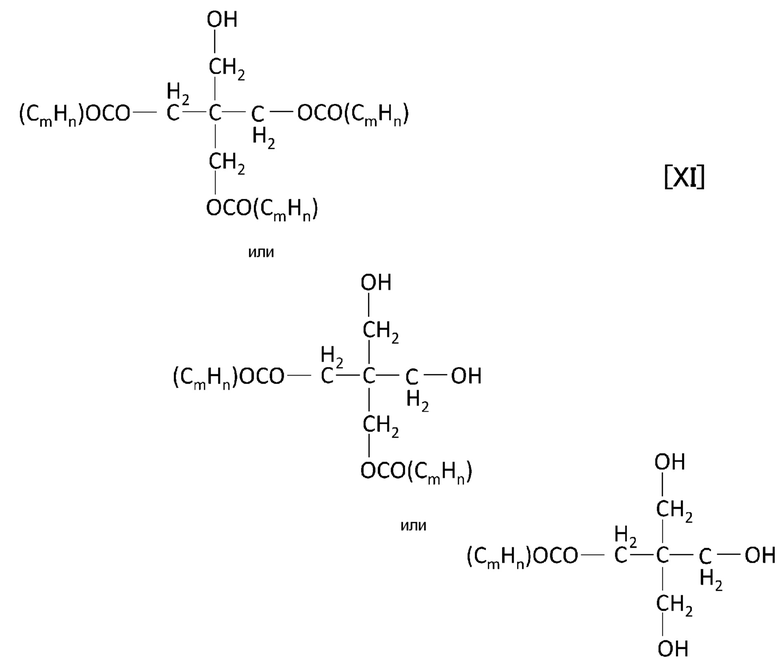

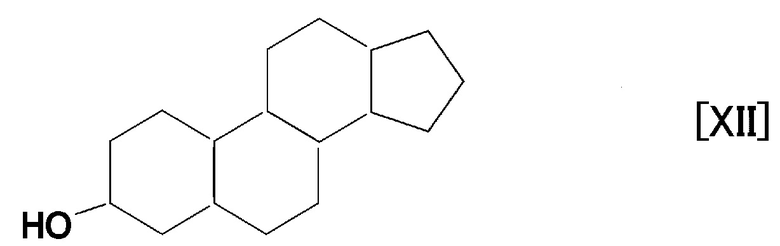

{0049}