Область техники

Изобретение относится к области обогащения полезных ископаемых, а именно, к разделению нано- и микро-размерных частиц, которые при флотации плохо разделяются на гидрофобные и гидрофильные, так как при таких размерах частиц капиллярные силы намного превышают гравитационные. Изобретение также может быть использовано при обогащении полезных ископаемых различного минерального состава до определенной крупности, когда капиллярные силы превышают гравитационные и гидродинамические силы.

Уровень техники

Известен способ флотации извлечения нано-размерных частиц из техногенных отходов (патент RU 2500480, B03D 1/02, С01В 31/00, С01В 33/12, опубл. 10.12.2013). Недостатком данного способа является то, что пенный и камерный продукт флотации следует сгущать и сушить для получения сухого ценного продукта, а это требует дополнительных энергозатрат. Также, скорость обогащения при данном способе флотации будет низка по сравнению с каким-либо другим «сухим» способом обогащения.

Известны способы обеспыливания (Пирумов А.И., Обеспыливание воздуха, Москва. Издательство «Стройиздат». 1974 год. 207 с.). В книге показано (с. 36-39), что гидрофобная пыль (углерод и т.п.) плохо смачивается влажным воздухом (газом), поэтому для обеспыливания таких частиц применяют смачиватель или разгоняют их до такой скорости, чтобы они могли погрузиться в воду. Данные способы, во-первых, не предназначены для разделения частиц пыли на гидрофобные и гидрофильные, во-вторых, для разгона гидрофобной пыли до скорости, позволяющей погрузиться гидрофобной частице в воду, требуются дополнительные энергозатраты, в-третьих, при обеспыливании от гидрофобной пыли необходимо применение смачивателей для гидрофилизации гидрофобных частиц.

Существует ряд патентов, в которых для обеспыливания гидрофобной пыли применяются смачиватели. Например, смачиватель для подавления угольной пыли (патент RU 2495250, E21F 5/06, опубл. 10.10.2013). Есть смачиватель по А.С. СССР 1260532, опубл. 30.09.1986.

Известен способ липкостной сепарации (патент RU 2018371, В03В 5/44, опубл. 30.08.1994), предназначенный для обогащения полезных компонентов определенного класса, крупности. Технологический процесс основан на использовании липкостных свойств гидрофобных минералов.

Недостатком известного способа извлечения из руд алмазов является то, что данный способ предназначен только для крупных минеральных частиц. При использовании способа для обогащения мелких частиц будет низкая производительность и скорость обогащения, а также обогащать пыль этим способом практически невозможно.

Известен способ липкостной сепарации извлечения алмазов из алмазосодержащего сырья, (патент RU 2223825, В03В 7/00, В03В 9/00, опубл. 20.02.2004), включающий двустадийное измельчение руды в мельницах самоизмельчения, извлечение крупных алмазов люминесцентной сепарацией, извлечение средних алмазов липкостной сепарацией, доизмельчение крупных и средних фракций хвостовых продуктов в истирающих мельницах самоизмельчения по замкнутому циклу с последующим доизвлечением мелких алмазов пенной сепарацией совместно с пневмофлотацией и выводом хвостов пенной сепарации в отвал, отличающийся тем, что перед извлечением крупных алмазов люминесцентной сепарацией и средних - липкостной сепарацией осуществляют предварительную виброконцентрацию алмазов на грохотах-концентраторах с возвратом хвостовых продуктов виброконцентрации на доизмельчение в замкнутом цикле с мельницами второй стадии самоизмельчения, обесшламливание и фракционирование мелкозернистого материала осуществляют с применением гидроклассификации, с выводом сливного продукта гидроклассификации в отвал и дообогащением пескового продукта с применением пенной сепарации, пневмофлотации и пленочной флотации.

Недостатком известного способа извлечения из руд алмазов является то, что данный способ предназначен только для крупных минеральных частиц. При использовании способа для обогащения мелких частиц будет низкая производительность и скорость обогащения, а также обогащать пыль этим способом практически невозможно.

Флотационное разделение нано- и микро-размерных частиц по степени их гидрофобности или гидрофильности в традиционных флотомашинах практически невозможно. Флотация частиц, имеющих линейный размер меньше 300 микрон, представляет собой по сей день большую трудность при обогащении полезных ископаемых. Как написано в одной технической энциклопедии (Техническая энциклопедия / Л.К. Мартене и др. - М.: ОГИЗ РСФСР, 1934. том 25, стр. 33): «При значительном увеличении степени дисперсности, т.е. уменьшении размеров частиц, при переходе в область шламов (вблизи коллоидной области) флотируемость всегда обращается в нуль».

Перечислим основные негативные и позитивные факторы, влияющие на их флотацию:

1. При флотации данных частиц в обычной механической импеллерной флотомашине состав пенного продукта в большинстве случаев практически не изменяется по сравнению с исходным продуктом. Такие частицы уже подвержены Броуновскому движению и легко выносятся через сливной порог флотомашины.

2. При обычной флотации даже существенно гидрофилизированные наночастицы за счет пленочной флотации переходят в пенный продукт, так как размер обычных флотационных пузырьков значительно превышает размер наночастиц и микрочастиц. Это объясняется тем, что гравитационные и гидростатические силы пропорциональны диаметру частицы в третьей степени, а поверхностные силы пропорциональны диаметру частицы. Поэтому, из простых расчетов видно, что поверхностные силы даже для существенно гидрофильных нано- и микрочастиц значительно превышают гравитационные и гидростатические.

Известен гидрофильтр для очистки воздуха от пыли (патент RU 128835, B01D 47/06, опубл. 10.06.2013), в котором воздух очищается от загрязнений (гидрофобной и гидрофильной пыли) с помощью водяной завесы, водяных бассейнов, капель и т.п. Заявляемое изобретение имеет существенное отличие от вышеуказанного устройства и это взаимодействующий с пылью влажный газ, который радикально отличается от элементов физического взаимодействия в вышеуказанной полезной модели, в которой пыль взаимодействует с газожидкостной системой (каплями, водой и воздухом). Размеры капель воды значительно превосходят размеры частиц пыли, что приводит к совсем другому виду взаимодействия (контакта) пыли и воды. Другими словами, в заявляемом изобретении пыль во влажной газовой среде, а в устройстве согласно патенту RU 128835 - газожидкостная система (пыль, жидкость, газ). Механизмы взаимодействия пыли со смесью газов во влажной среде и с системой (вода, газ и капли воды, диаметр которых на несколько порядков превышает диаметр какой-либо частицы пыли) радикально отличаются, что подтверждается получением различных результатов при их выполнении: в первом случае (заявляемый способ) происходит разделение частиц пыли на гидрофобные и гидрофильные, а во втором случае (RU 128835) происходит практически полное очищение газа частиц пыли (гидрофобной и гидрофильной). В заявляемом способе капли есть, но они нано- и микро-размерные и возникают на поверхности гидрофильной пыли из влажного газа. Отдельных от твердой поверхности гидрофильной пыли капель нет. В полезной модели при такой обработке загрязненного газа при создании водяной завесы гидрофобные и гидрофильные частицы будут выпадать и в первый и во второй бассейны.

Известен аппарат для мокрой очистки газа (патент RU 2106182, B01D 47/06, опубл. 10.03.1998), в котором также как вышеуказанной полезной модели RU 128835, производится очистки газа от пыли (гидрофобной и гидрофильной) и очищающий элемент - газо-водяная система, в которой вода первоначально присутствует в жидком виде (капли и т.д.) отдельно от твердой поверхности частиц пыли. Коагуляция частиц пыль в данном устройстве происходит как гидрофобных, так и гидрофильных. Это происходит потому, что капли воды значительно превосходят по размерам частицы пыли. В заявляемом способе нано- и микро- размерные капли, образованные на поверхности гидрофильных частиц, способствуют «склеиванию» этих гидрофильных частиц между собой. В тоже время гидрофобные частицы, не имеющие на своей поверхности сорбированной воды, не коагулируют. Данный механизм склеивания достаточно подробно описан в описании заявляемого способа.

Известно устройство «Циклон» (патент RU 2242290, В04С 5/23, опубл. 20.12.2004), в котором так же, как и вышеуказанных устройствах (патент RU 128835, патент RU 2106182) описан способ очищения газа от пыли путем распыления воды в поток очищаемого газа. То есть, рабочее тело в данном устройстве - смесь капель воды с газом, а не влажный газ. Способ аналогичен применяемым в вышеуказанных устройствах и не позволяет разделить гидрофобные и гидрофильные частицы пыли, так как с такой водяной завесой взаимодействуют все частицы пыли независимо от их поверхностных свойств.

Наиболее близким к заявляемому способу является способ разделения пыли по крупности в воздушном потоке (УШАКОВ С.Г. и др. «Инерционная сепарация пыли», Москва, «Энергия», 1974). В данном способе хорошо показаны различные варианты разделения пыли по крупности, но нет вариантов разделения пыли по гидрофильности и гидрофобности. Простая инерционная сепарация пыли по крупности не разделяет пыль на гидрофильные и гидрофобные частицы.

Раскрытие изобретения Технической задачей и результатом, на решение и достижение которых направлено предложенное изобретение, является разделение микро- и нано-размерных частиц по их поверхностным свойствам, которые при обычных способах обогащения (флотация в импеллерной флотомашине, гравитационное обогащение в суспензии) практически не разделяются.

Задача решается, а технический результат достигается тем, что в предлагаемом способе разделения частиц пыли при обогащении полезных ископаемых с использованием газового сепаратора, включающем стадию разделения частиц по крупности, новым является то, что производят сепарацию нано- и микро-размерных частиц пыли с помощью коагуляции гидрофильных частиц во влажном газовом потоке с последующим выпадением образовавшихся крупных конгломератов этих частиц в бункер, и направление оставшейся части гидрофобных частиц в верхний патрубок сепаратора с последующим обжигом для сжигания лишнего гидрофобного компонента.

Заявляемое изобретение дополняют следующие уточняющие признаки.

Обжиг производят пламенем, например, от газовой горелки. Способ, в котором используется бункер с исходным материалом гидрофильных и гидрофобных частиц пыли, насос для подачи влажного газа, струйный насос, сепаратор, патрубок для выхода вниз крупных частиц, имеющих большую скорость витания, патрубок для выхода вверх мелких гидрофобных частиц, имеющих низкую скорость витания, газовая горелка, пламя которой подается в верхнюю часть - патрубок или емкость для обжига, при этом стенки сепаратора и патрубок для выхода крупных частиц обработаны гидрофобизатором для исключения налипания материала на стенки и лучшего выхода в бункер для их сбора, или стенки сепаратора и патрубок для выхода крупных частиц сделаны изначально гидрофобными для препятствия налипанию частиц на стенки.

Изобретение пояснено на чертежах:

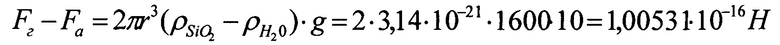

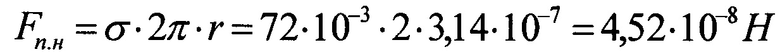

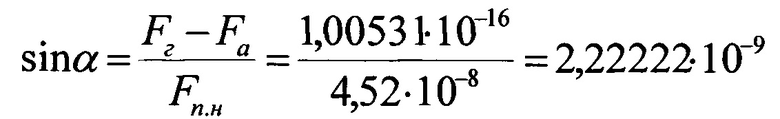

Фиг. 1 - схема закрепившейся цилиндрической частицы SiO2 на разделе фаз воздух-вода при пленочной флотации.

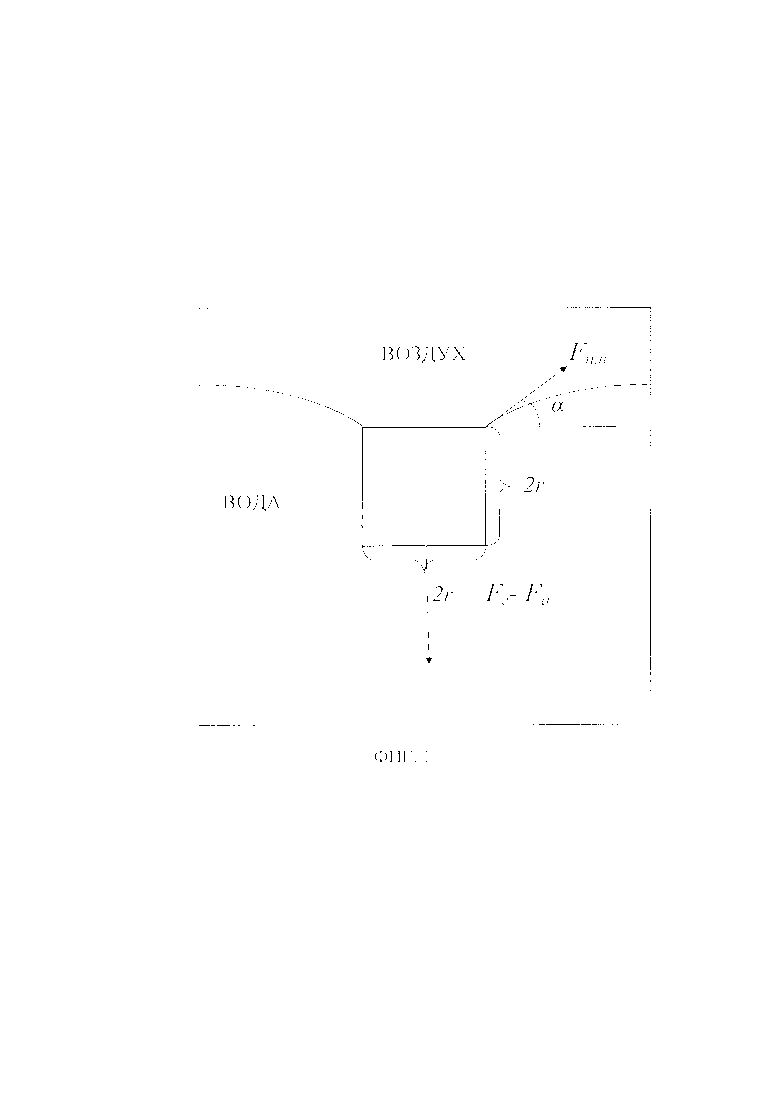

Фиг. 2 - две сферические частицы SiO2, скрепленные каплей воды.

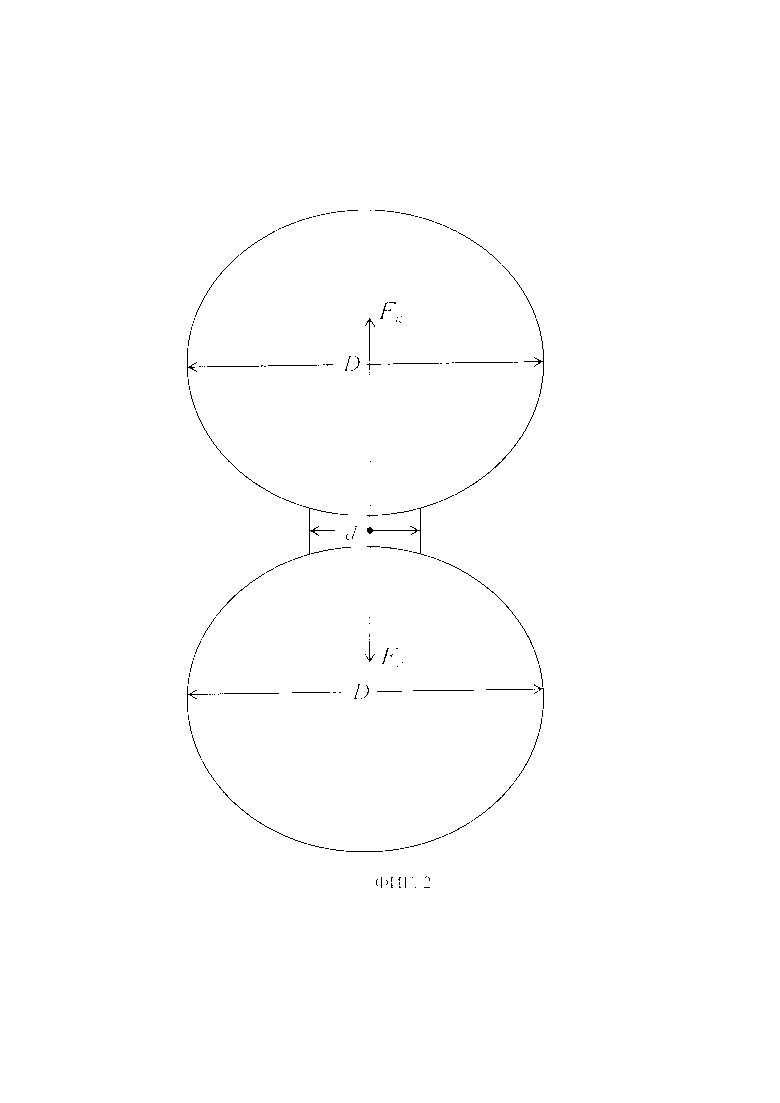

Фиг. 3 - зависимость отношения гравитационной силы к капиллярной (k) от диаметра (D) сферической частицы SiO2

Фиг. 4 - хрустальные гидрофильные миллиметровые шарики (содержание PbO=25%), слипшиеся за счет мелких капель влажного воздуха и повисшие на конце пинцета.

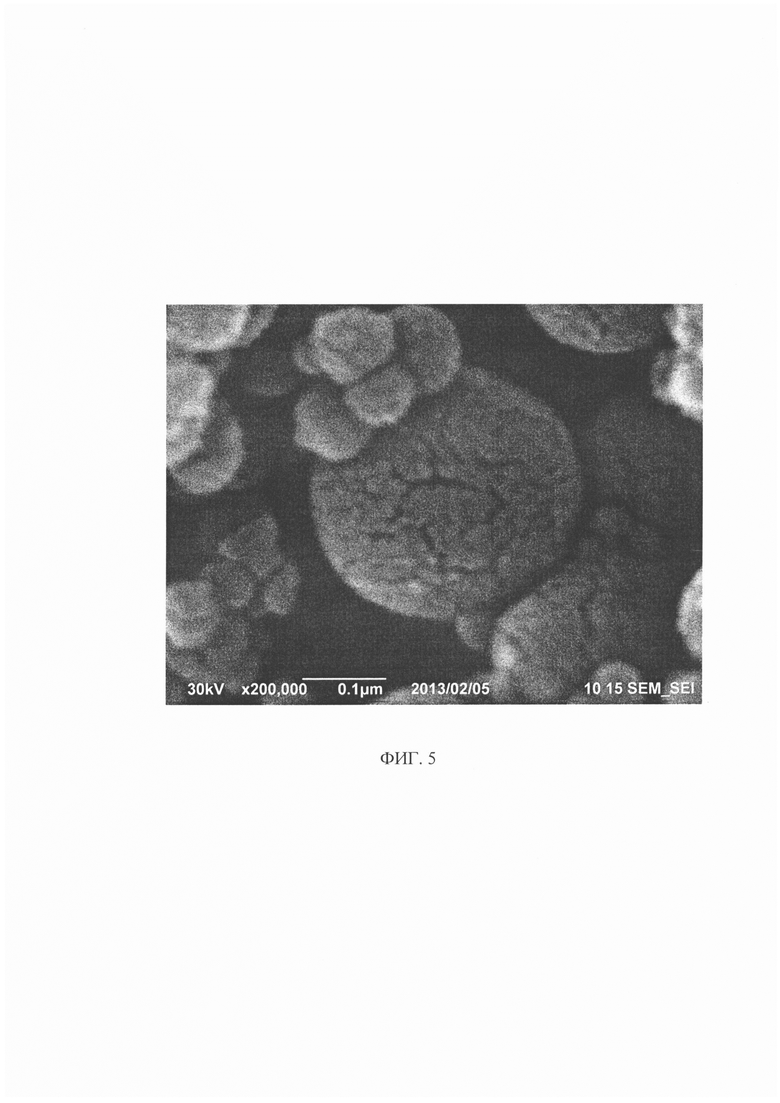

Фиг. 5 - частицы рукавной пыли кремневого производства, увеличенные в 200000 раз.

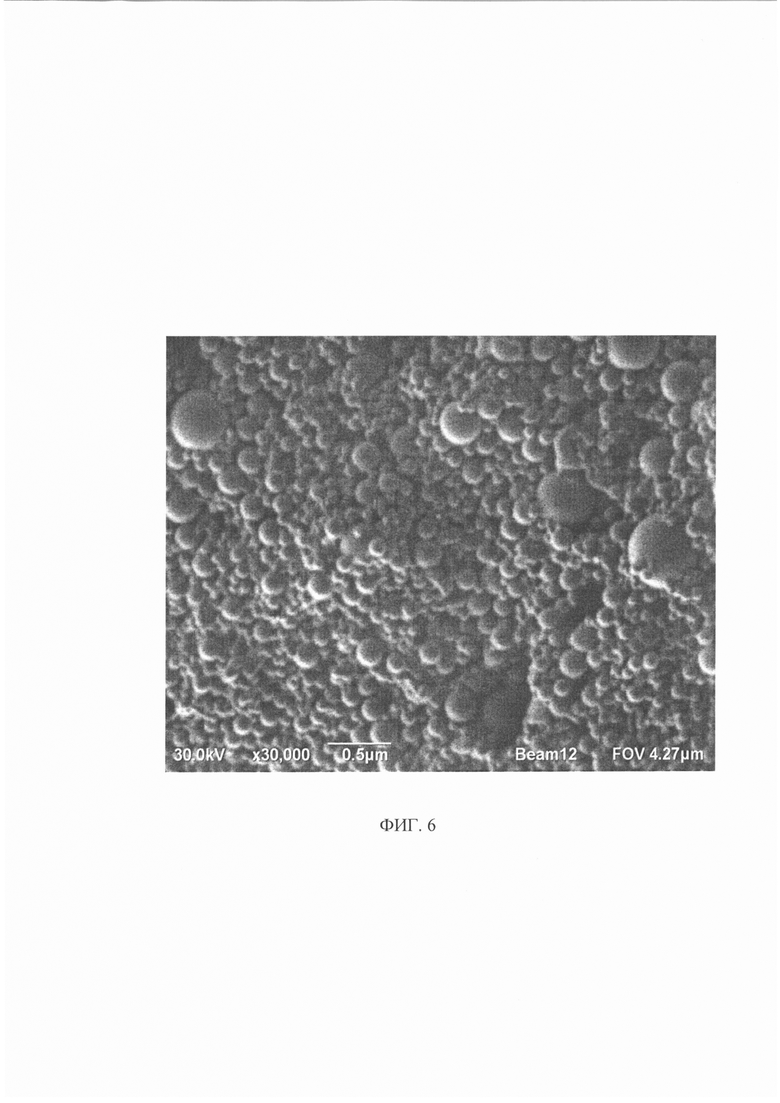

Фиг. 6 - частицы рукавной пыли при увеличении в 30000 раз.

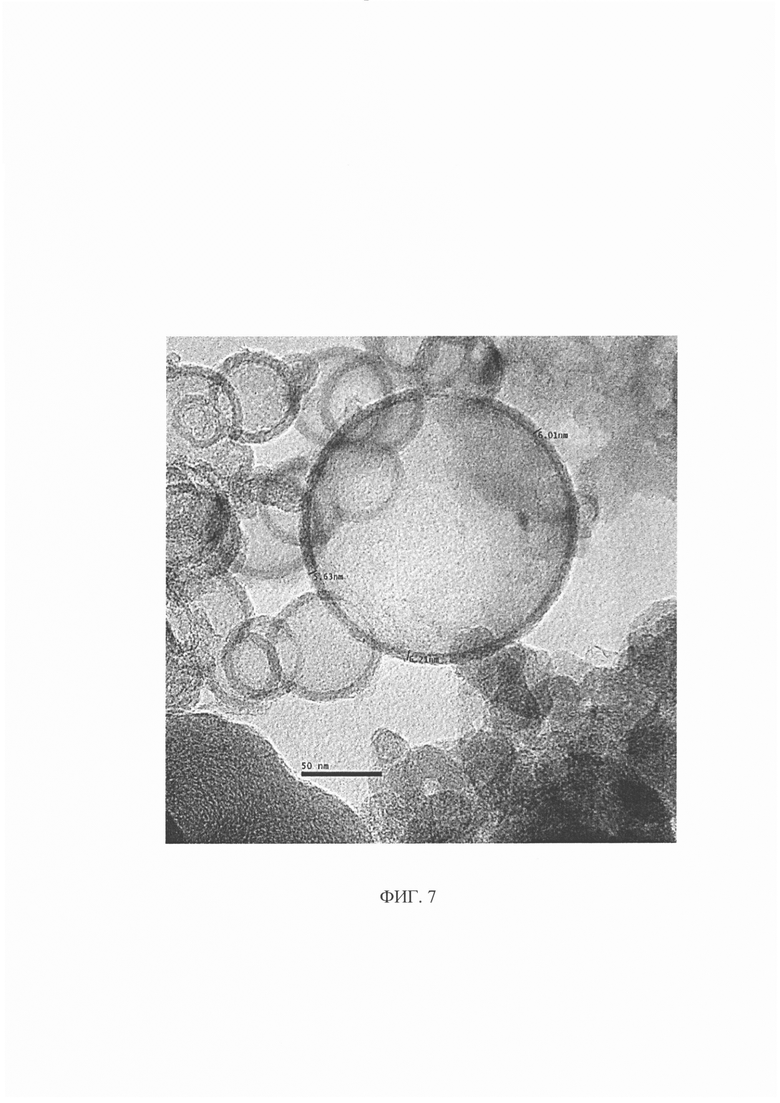

Фиг. 7 - рукавная пыль кремневого производства, протравленная плавиковой кислотой.

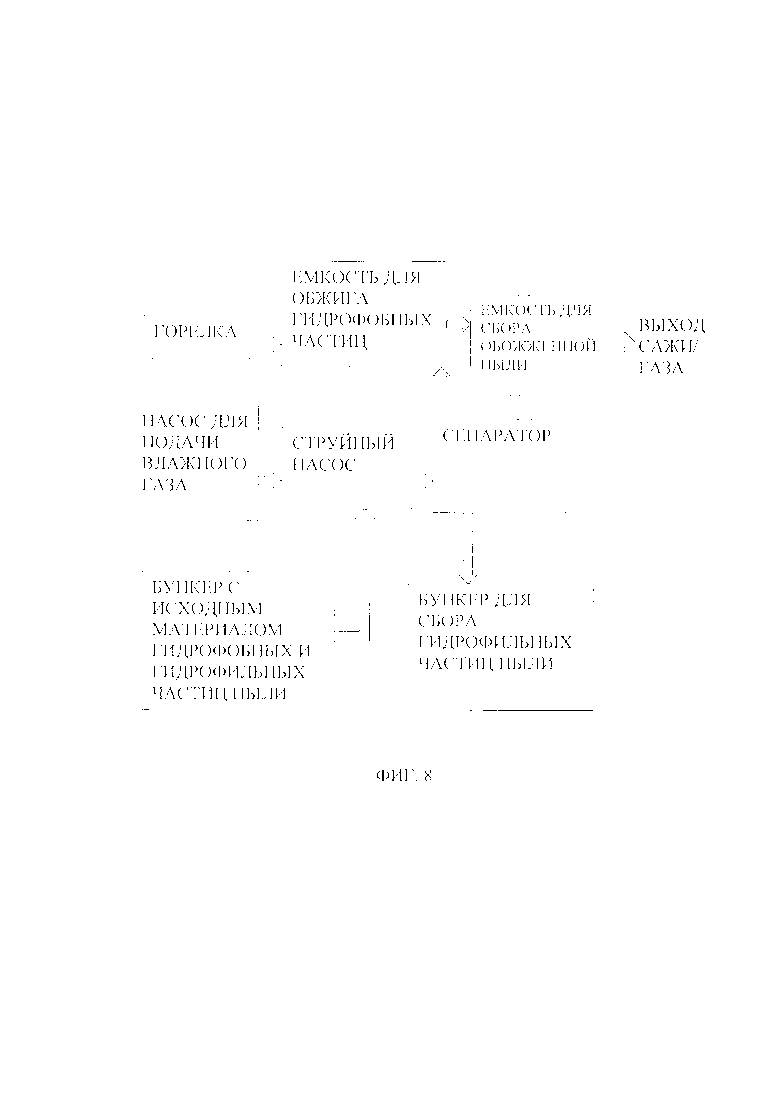

Фиг. 8 - блок-схема предложенного способа.

Проведем расчет сил действующих на частицу на разделе фаз воздух-вода при пленочной флотации.

Рассмотрим пленочную флотацию гидрофильных частиц на примере закрепившейся на поверхности раздела фаз воздух-вода цилиндрической частицы SiO2.

На фиг. 1 показана схема закрепившейся цилиндрической частицы SiO2 на разделе фаз воздух-вода при пленочной флотации. Получаем:

α=arcsir(sinα)=2,22222⋅10-9,

где Fг - вес цилиндра SiO2,

Fa -сила Архимеда,

Fп.н. - сила поверхностного натяжения,

ρSiO2=2600 кг/м3 - плотность SiO2,

ρН2О=1000 кг/м3 - плотность воды,

r=10-7 м - радиус цилиндра,

σ=72⋅10-3 Н/м - коэффициент поверхностного натяжения на разделе фаз воздух-вода,

ускорение свободного падения g принято 10 м/с2.

Следовательно, при обычном дисперсном составе исходных пузырьков при традиционных способах флотации в импеллерной флотомашине, крупность пузырьков значительно больше гидрофильных наночастиц. Эти частицы хорошо флотируются на пузырьках, размер которых значительно превышает размер наночастиц, за счет пленочной флотации.

Осуществление изобретения

Сущность изобретения заключается в следующем.

Во влажном газовом турбулентном потоке гидрофильные нано- и микро-размерные частицы «склеиваются» и образуются прочные конгломераты гидрофильных частиц, скрепленные нано- и микро-размерными каплями воды.

Рассмотрим две шарообразные нано-размерные частицы SiO2 и скрепляющую их нано-размерную каплю воды (фиг. 2). На фиг. 2 показаны две сферические частицы SiO2, скрепленные каплей воды.

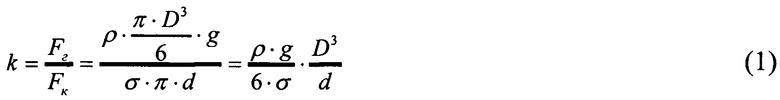

Рассчитаем соотношение размера капли воды и диаметра сферической частицы SiO2, при котором данная система «сферические частицы SiO2 - капля воды» будет устойчива.

Без потери общности будем считать каплю воды цилиндром с диаметром d, расположенную между сферическими частицами с диаметром D. Будем исходить из следующих основных физических параметров: поверхностное натяжение воды σ=72⋅10-3 Н/м, плотность SiO2 ρ=2600 кг/м3, ускорение свободного падения g=9,8 м/с2. Рассчитаем отношение k гравитационной силы Fг, действующей на одну из сфер, к капиллярной силе Fк, действующей между сферическими частицами.

При d=D/10 получим:

Построим график зависимости k от D. Зависимость отношения гравитационной силы к капиллярной (k) от диаметра (D) сферической частицы SiO2 показана на фиг. 3.

Из полученной зависимости видно, что конгломерат из двух сферических частиц с нано- и микро-размерной каплей воды устойчив при D<1,3 мм. При D=100 нм, d=10 нм капиллярная сила будет превышать гравитационную примерно в 2⋅108 раз. Следовательно, в потоке влажного газа нано-размерные гидрофильные частицы будут образовывать прочные конгломераты, образованные путем их сцепления между собой нано-размерными каплями воды. Аналогично, любые другие гидрофильные нано-размерные частицы будут слипаться за счет капель смачивающих их поверхность жидкостей.

В то же время во влажном газовом потоке гидрофобные частицы не слипаются и при газовой сепарации имеют меньшую скорость витания по сравнению с образованными конгломератами гидрофильных частиц. По разнице скорости витания гидрофобных частиц и конгломератов гидрофильных частиц можно производить их разделение в любом газовом сепараторе. Например, в газовом сепараторе конгломераты гидрофильных частиц будут выпадать под действием гравитационных сил в бункер для крупных частиц, имеющих высокую скорость витания, а гидрофобные частицы будут выходить вверх при низкой скорости витания, например, в центральный патрубок сепаратора или любого другого устройства для разделения частиц в газовом потоке. В поток гидрофобных частиц подается пламя какой-либо горелки, что приводит к сжиганию лишнего компонента.

На фиг. 4 показаны хрустальные гидрофильные миллиметровые шарики (содержание PbO=25%), слипшиеся за счет мелких капель влажного газа и повисшие на конце пинцета. Для данных шариков отношение гравитационной силы к капиллярной немного меньше единицы (см. фиг. 3). Данный пример показывает, что образование конгломератов гидрофильных частиц происходит даже для достаточно крупных минеральных частиц.

На фиг. 5 показаны частицы рукавной пыли кремневого производства, увеличенные в 200000 раз. На фотографии видно, что частицы покрыты углеродом. Анализ, проведенный на электронном микроскопе JEOL JIB-Z4500 с помощью энергодисперсионного детектора Х-max 80 мм2 фирмы OXFORD INSTRUMENTS в технопарке ИРНИТУ, показал, что содержание углерода в рукавной пыли составляет 4-5% от всей массы рукавной пыли. Остальная масса пыли 96-95% представляет собой шарики и сферы SiO2.

На фиг. 6 показаны частицы рукавной пыли при меньшем увеличении. Не все частицы покрыты углеродом. Основная часть этих частиц легко смачивается водой и во влажном газовом потоке они легко слипаются в конгломераты.

На фиг. 7 показана фотография, полученная на просвечивающем электронном микроскопе, рукавной пыли кремневого производства, протравленная плавиковой кислотой. На фотографии видны углеродные сферы, которые первоначально покрывали шарики и сферы SiO2.

Предложенный способ осуществляется следующим образом:

Первоначально гидрофобные и гидрофильные частицы пыли разделяются во влажном газовом потоке. Гидрофильные слипаются за счет капиллярных сил в крупные конгломераты, которые приобретают более высокую скорость витания, что способствует их разделению по скорости витания с гидрофобными частицами, имеющими меньшую крупность.

В поток гидрофобных частиц пыли подается пламя горелки для сжигания гидрофобной поверхности частиц или самих частиц, если они состоят из, например, одного углерода или любого другого гидрофобного материала.

Пример.

Конструкция устройства для реализации способа в качестве неограничивающего примера состоит из следующих элементов: бункера с исходным материалом гидрофильных и гидрофобных частиц пыли; насоса для подачи влажного газа; струйного насоса; газового сепаратора; патрубка для выхода вниз крупных частиц (не показан), имеющих большую скорость витания; патрубка для выхода вверх мелких гидрофобных частиц (не показан), имеющих низкую скорость витания; горелки, пламя которой подается в верхнюю часть с гидрофобными частицами после сепаратора для обжига шариков SiO2, покрытых углеродом. Стенки сепаратора и патрубок для выхода конгломератов гидрофильных частиц обрабатываются любым приемлемым гидрофобизатором для исключения налипания материала на стенки устройства и лучшего выхода в бункер для их сбора. В качестве альтернативы стенки сепаратора и патрубок для выхода конгломератов гидрофильных частиц делаются изначально гидрофобными, что также препятствует налипанию частиц на стенки. Последовательность действий показана в блок-схеме на фиг. 8.

Обрабатывалась рукавная пыль кремневого производства с первоначальным содержанием углерода 4-5%. Рукавная пыль подавалась во влажном газовом потоке тангенциально в центробежное поле цилиндра. В результате происходила сепарация пыли по гидрофильности и гидрофобности. Гидрофильные (чистые частицы SiO2) слипались в конгломераты, имеющие большую скорость витания. Гидрофобные частицы, покрытые углеродом, образовывали поток частиц, расположенный по центру цилиндра. В поток гидрофобных частиц подавалось пламя пропановой горелки. Горение пропана дает значительное количество воды, которая не дает высокую температуру при обжиге наноразмерных и микроразмерных частиц SiO2 от углерода, не способствует плавлению этих частиц. В тоже время пары воды способствуют более лучшему и полному сгоранию углерода. В течение 4-6 секунд частицы, покрытые углеродом, обгорали в пламени горелки и обнажались до практически чистого SiO2. Конечное содержание углерода составляло 0,5-1% от всей массы рукавной пыли. Остальная масса 99-99,5% состояла из SiO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство флотационного разделения смеси нано- и микроструктур | 2016 |

|

RU2638600C1 |

| Способ обогащения графитосодержащей пыли | 1986 |

|

SU1611403A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ ПРОИЗВОДСТВА ФЛОТАЦИЕЙ | 2012 |

|

RU2500480C2 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ЖИДКОСТИ | 2017 |

|

RU2636727C1 |

| Способ получения мезопористых углеродных материалов | 2020 |

|

RU2755122C1 |

| ПЕРЕРАБОТКА АСФАЛЬТЕНОСОДЕРЖАЩИХ ХВОСТОВ | 2006 |

|

RU2398637C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ БЕДНОЙ РОССЫПНОЙ ЗОЛОТОНОСНОЙ РУДЫ | 2006 |

|

RU2309804C1 |

| ФЛОТАЦИОННАЯ КОЛОННА | 1992 |

|

RU2102155C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2392068C1 |

| Устройство (варианты) для отделения жидкости из потока газа, сепарационный элемент (варианты) для отделения жидкости из потока газа и способ отделения жидкости из потока газа | 2019 |

|

RU2722191C1 |

Предложенное изобретение относится к области обогащения полезных ископаемых. Способ разделения частиц пыли при обогащении полезных ископаемых с использованием газового сепаратора включает стадию разделения частиц по крупности. Производят сепарацию нано- и микроразмерных частиц пыли с помощью коагуляции гидрофильных частиц во влажном газовом потоке с последующим выпадением образовавшихся крупных конгломератов этих частиц в бункер и направление оставшейся части гидрофобных частиц в верхний патрубок сепаратора с последующим обжигом для сжигания лишнего гидрофобного компонента. Обжиг производят пламенем, например, от газовой горелки. Технический результат – повышение эффективности разделения микро- и наноразмерных частиц по их поверхностным свойствам. 2 з.п. ф-лы, 8 ил., 1 пр.

1. Способ разделения частиц пыли при обогащении полезных ископаемых с использованием газового сепаратора, включающий стадию разделения частиц по крупности, отличающийся тем, что производят сепарацию нано- и микроразмерных частиц пыли с помощью коагуляции гидрофильных частиц во влажном газовом потоке с последующим выпадением образовавшихся крупных конгломератов этих частиц в бункер и направление оставшейся части гидрофобных частиц в верхний патрубок сепаратора с последующим обжигом для сжигания лишнего гидрофобного компонента.

2. Способ по п. 1, отличающийся тем, что обжиг производят пламенем, например, от газовой горелки.

3. Способ по п. 1, в котором используется бункер с исходным материалом гидрофильных и гидрофобных частиц пыли, насос для подачи влажного газа, струйный насос, сепаратор, патрубок для выхода вниз крупных частиц, имеющих большую скорость витания, патрубок для выхода вверх мелких гидрофобных частиц, имеющих низкую скорость витания, газовая горелка, пламя которой подается в верхнюю часть - патрубок или емкость для обжига, при этом стенки сепаратора и патрубок для выхода крупных частиц обработаны гидрофобизатором для исключения налипания материала на стенки и лучшего выхода в бункер для их сбора, или стенки сепаратора и патрубок для выхода крупных частиц сделаны изначально гидрофобными для препятствия налипанию частиц на стенки.

| УШАКОВ С.Г | |||

| и др | |||

| "Инерционная сепарация пыли", Москва, "Энергия", 1974, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кантователь сортового проката | 1959 |

|

SU128835A1 |

| АППАРАТ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 1996 |

|

RU2106182C1 |

| ЦИКЛОН | 2003 |

|

RU2242290C1 |

| Сепаратор | 1977 |

|

SU831149A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ ПРОИЗВОДСТВА ФЛОТАЦИЕЙ | 2012 |

|

RU2500480C2 |

| US 9233325 B2, 12.01.2016. | |||

Авторы

Даты

2019-08-05—Публикация

2017-12-08—Подача