Изобретение относится к области турбостроения, точнее к конструкции вентилятора и компрессора из композиционного материала для газотурбинного двигателя, преимущественно авиационного.

Стремление снизить удельную массу вентилятора и компрессора газотурбинного двигателя привело к созданию различных конструкций лопаток, при изготовлении которых используются композиционные материалы не уступающие по своим техническим характеристикам титановым сплавам, но значительно снижающие массу изделия, при этом трудоемкость его производства заметно сокращается.

Тенденция развития авиационных двигателей идет в сторону увеличения широкохордности лопаток и уменьшения толщины их входной кромки, а это в свою очередь приводит к тому, что в зоне входной кромки удается разместить небольшое количество слоев композиционного материала. Такая входная кромка недостаточно прочна, чтобы выдерживать удары посторонних предметов, включая птиц.

Известен способ изготовления композиционной лопатки газотурбинного двигателя и лопатки, полученной при помощи этого способа (патент RU №2413590, опубл. 10.03.2011 г.), согласно которому путем трехмерного тканья нитей выполняют заготовку, содержащую разметочные нити, расположенные, по меньшей мере, на поверхности заготовки. Далее заготовку разрезают, оставляя не тронутыми ряд разметочных нитей, расположенных вдоль контрольной стороны заготовки, и предварительно деформируют и уточняют. Готовят пресс-форму для формованная под давлением, в которую помещают металлический защитный элемент, предохраняющий переднюю кромку, уточненную заготовку и впрыскивают в нее связующее, содержащее термоотверждающуюся смолу. Этим же патентом защищается конструкция лопатки, содержащая перо, входная кромка которого окантована металлическим защитным элементом, ножку (хвостовик) и переходную зону, соединяющую перо и ножку. Лопатку изготавливают из тканой заготовки.

Способ изготовления и конструкция лопаток, защищаемые данным патентом, могут быть использованы для лопаток, имеющих достаточную толщину кромок, которая обеспечит сдвиговую прочность, необходимую для удержания металлического защитного элемента во время работы двигателя. Учитывая тенденцию уменьшения толщины пера и кромок лопаток, это приводит к тому, что в кромке и примыкающей к ней зоне пера помещается небольшое количество слоев композиционного материала, которые не обеспечат прочности, необходимой для удержания металлической накладки, защищающей входную кромку от удара посторонними предметами.

Патентом на изобретение (RU №2498083, опубл. 10.11.2013 г.) лопатка из композиционного материала содержит перо, выполненное из тканых нитей, пропитанных термоотверждаемой смолой, и защитный элемент, расположенный в области передней кромки пера. Защитный элемент содержит часть в виде жесткой пластинки, неподвижно соединенной с пером. Между частью жесткой пластинки и пером размещен слой вязкоупругого материала, образующий вместе с защитным элементом средства амортизации вибраций на лопатке. Другие изобретения группы относятся к компрессору газотурбинного двигателя и турбореактивному двигателю с вентилятором, содержащим указанную выше лопатку из композиционного материала. Группа изобретений позволяет обеспечить средство амортизации вибраций лопатки из композиционного материала.

В конструкции лопатки нет решения, как перо из композиционного материала соединяется с металлическим хвостовиком, а это представляется достаточно сложной задачей, без решения которой трудно представить работоспособность указанной выше лопатки.

Лопатка вентиляторного ротора и вентилятор (патент RU №2525026, опубл. 10.08.2014 г.) содержит перо и хвостовик, изготовленные из композиционного материала, а также металлическую обшивку. Хвостовик лопатки выполнен у базового конца лопатки с возможностью соединения с пазом диска вентилятора. Обшивка прикреплена к передней кромке пера лопатки и проходит в направлении размаха для защиты ее передней кромки. Обшивка включает в себя основную часть и пару соединительных фланцев, продолжающихся от ее задних кромок. Обшивка разделена на базовый сегмент обшивки со стороны базового конца пера лопатки и верхний сегмент обшивки со стороны верхнего конца пера лопатки, плавно продолжающийся от базового сегмента. Длина верхнего сегмента не превышает длины базового сегмента обшивки в направлении размаха. Другое изобретение группы относится к вентилятору, содержащему диск, имеющий множество соединительных пазов на его наружной периферии и расположенный внутри корпуса двигателя, а также множество указанных выше лопаток вентиляторного ротора, соединенных с множеством соединительных пазов. Группа изобретений позволяет обеспечить защиту лопатки из композиционного материала от повреждения посторонним предметом без существенного увеличения ее массы.

В представленном изобретении указано, что хвостовик лопатки выполнен у базового конца пера лопатки с возможностью соединения с пазом диска, однако не представлено описание оформления хвостика, а это очень важная и определяющая часть получения прочной лопатки, а следовательно надежности вентилятора в целом.

Защищенный патентом (RU №2502601, опубл. 27.12.2013 г.) способ получения из композиционного материала рабочего колеса компрессора, содержащего рабочие лопатки, опорное кольцо, передний и задний фланцы, включающий раскрой слоев композиционного материала для получения заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем. Раскрой слоев композиционного материала для лопаток осуществляют с обеспечением выхода за пределы контура лопаток со стороны корневого боковых сторон лопатки. Внешний слой перекрывает зоны передней кромки и задней кромки. Другие изобретения группы относятся к турбореактивному двигателю, содержащему множество указанных выше лопаток, каждая из которых закреплена на корпусе.

Конструкция лопатки и спрямляющего аппарата содержит множество деталей, требующих точного изготовления, что вызовет технологические трудности.

Способ изготовления (патент RU №2564740, опубл. 10.10.2015 г.) из композиционного материала спрямляющего аппарата турбомашины, имеющего обод, снабженный рядом статорных лопаток, включает операцию наматывания на оправку первые слои армирующей детали. Оправа служит формой и имеет выступающие части, а указанные первые слои армирующей детали имеют удлиненные прорези, расположенные напротив выступающих частей. Затем на каждую из выступающих частей помещают заранее изготовленную пластинку, а поверх пластинок наматывают последние слои армирующей детали с формированием при этом предварительной заготовки. В закрытую форму, содержащую предварительную заготовку, впрыскивают смолу и полимеризуют смолой предварительную заготовку и с помощью сварки закрепляют на каждой из пластинок основание пера или полку лопатки, если таковая у нее имеется. Другое изобретение группы относится к спрямляющему аппарату турбомашины, полученному указанным выше способом.

Изготовление, а следовательно и конструкция, из композиционного материала спрямляющего аппарата, при наличии в котором металлических лопаток, представляется достаточно сложным. Особенно сложной является операция сварки, которая производится при высокой температуре в спрямляющем аппарате при близком расстоянии от композиционного материала, что может вызвать в последнем неконтролируемое изменение структуры. После операции сварки металла требуется, как правило, термообработка детали, что в представленном способе об этом не указано.

Задачей, решаемой данным изобретением, является создание авиационного газотурбинного двигателя, у которого вентилятор и компрессор выполнены из композиционного материала, при этом входная кромка рабочих лопаток надежно защищена от ударов посторонними предметами, включая птиц, металлической накладкой, а спрямляющий аппарат компрессора изготавливается без применения металлических деталей, что позволит снизить массу изделия и трудоемкость его изготовления.

Поставленная цель достигается тем, что авиационный газотурбинный двигатель содержит вентилятор и компрессор, причём упомянутые ниже детали изготовлены из композиционного материала, при этом кок крепится к переднему фланцу рабочего моноколеса вентилятора, а задний фланец рабочего моноколеса вентилятора соединен с передним фланцем промежуточного колеса, задний фланец которого скреплен с передним фланцем первой ступени рабочего моноколеса компрессора, задний фланец рабочего моноколеса соединен с передним фланцем промежуточного колеса, задний фланец которого скреплен с передним фланцем второй ступени рабочего моноколеса, далее таким же образом выполнены последующие ступени, образуя ротор компрессора, причем внутренняя поверхность опорного кольца рабочих колес вентилятора и компрессора имеет аэродинамический профиль, а статор компрессора включает спрямляющие лопатки каждой ступени, выполненные в виде моноколеса, у которого внутренние поверхности ступицы и обода с аэродинамическим профилем, между ободами соседних моноколес размещены промежуточные обечайки с аэродинамической внутренней поверхностью.

Таким образом, в рабочем колесе из композиционного материала лопатки выполняются монолитно с опорным кольцом, которое в свою очередь соединено монолитно с передним и задним фланцами. Лопатки снабжены хвостовыми, которые неразъемно соединены с опорным кольцом и с внутренними поверхностями переднего и заднего фланцев, кроме того, для прочности хвостовики усилены межлопаточным креплением из композиционного материала, выполненным по форме поверхности, образованной хвостовиками лопаток на внутренних поверхностях опорного кольца, переднего и заднего фланцев. Металлическая накладка, защищающая входную кромку лопатки, защемлена хвостовиком лопатки, внутренней поверхностью переднего фланца и межлопаточным креплением. Между собой рабочие колеса соединяются промежуточным колесом, имеющим передний и задний фланцы, объединенные в единое целое опорным кольцом. Таким образом получится ротор компрессора в плотном контакте с вентилятором. Спрямляющий аппарат компрессора состоит из монолитных колес, образованных лопатками, неразъемно соединенными с опорным кольцом и ободом. Монолитные колеса объединяются в статор промежуточной обечайкой, внутренняя поверхность которой является газовым трактом. Таким образом, получается авиационный газотурбинный двигатель, у которого вентилятор и компрессор выполнены из композиционного материала.

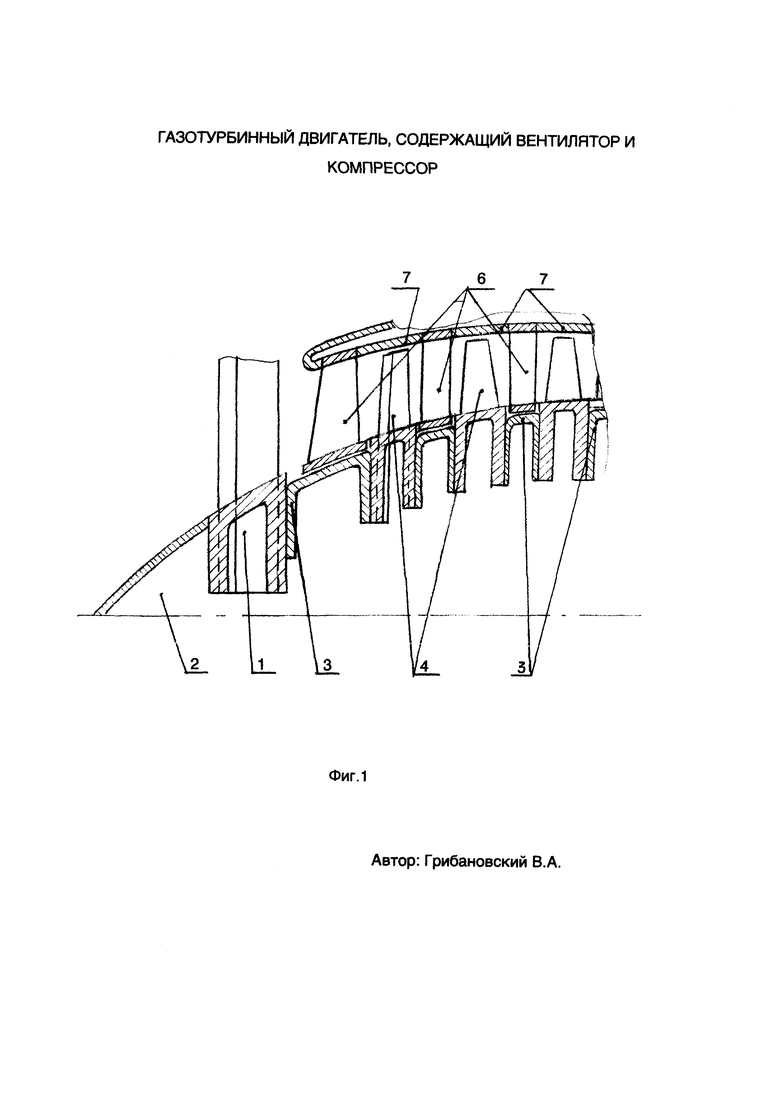

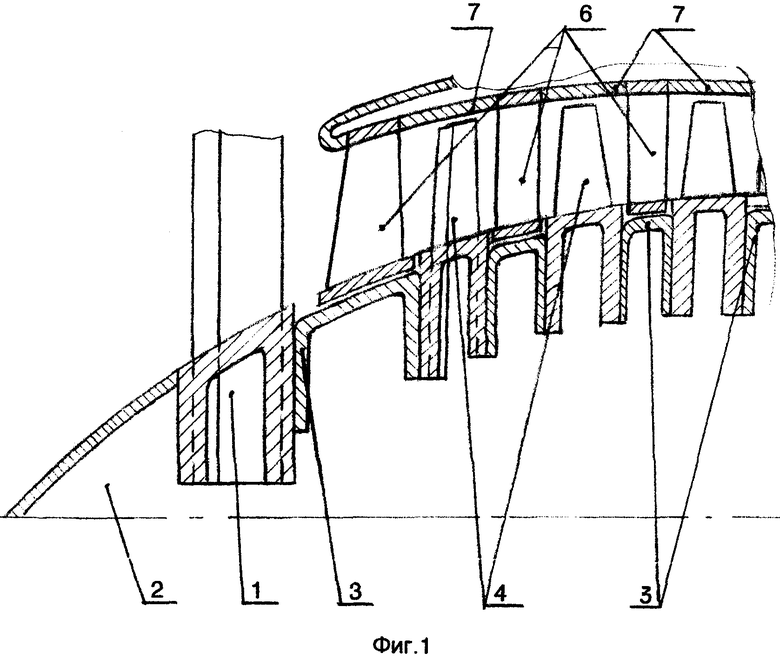

Фиг. 1 вентилятор и компрессор газотурбинного двигателя.

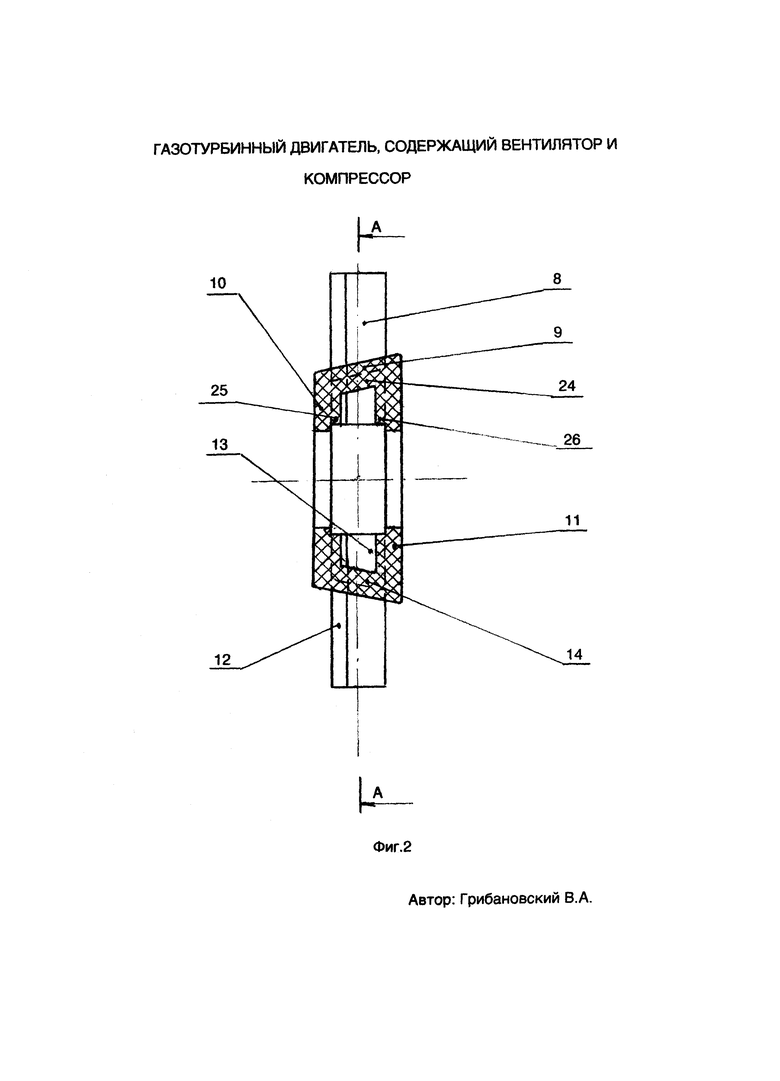

Фиг. 2 рабочее колесо вентилятора.

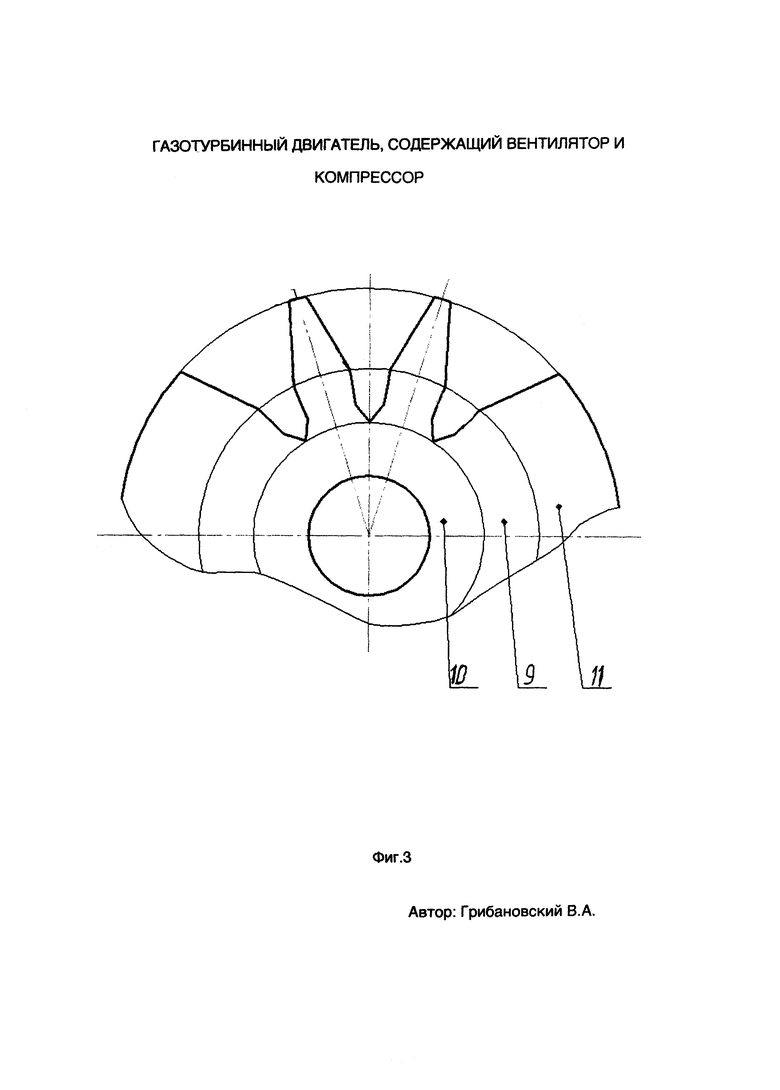

Фиг. 3 единая заготовка рабочего колеса.

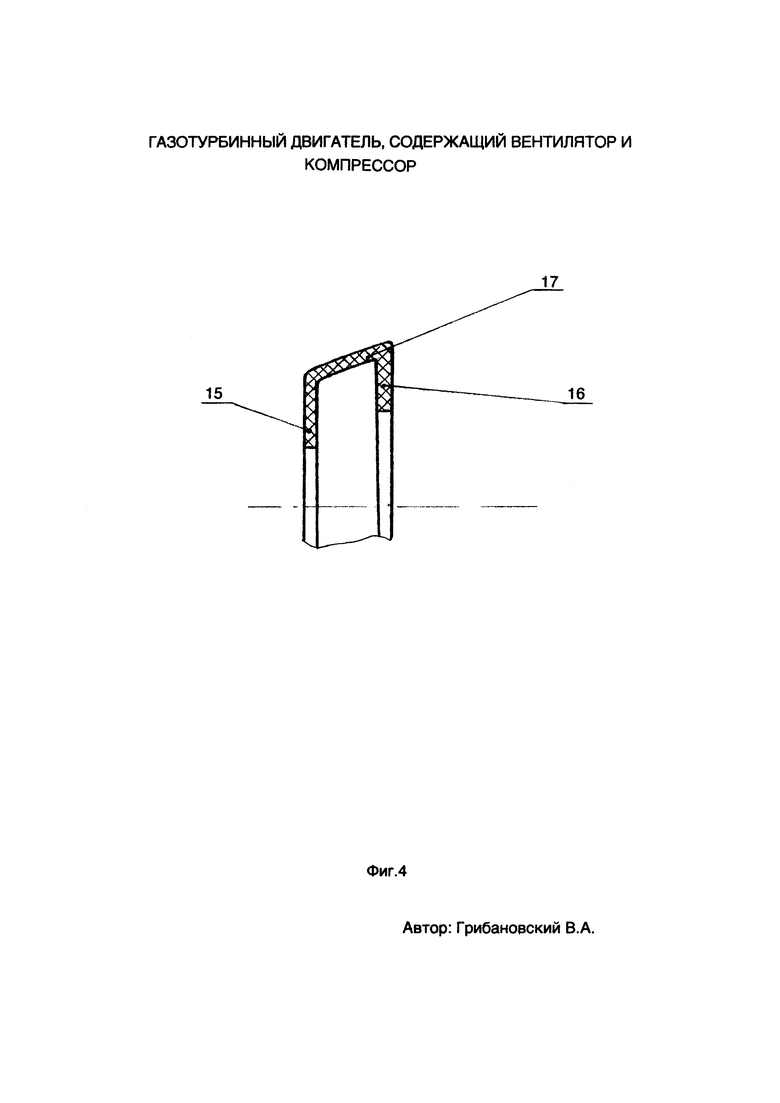

Фиг. 4 промежуточное колесо ротора.

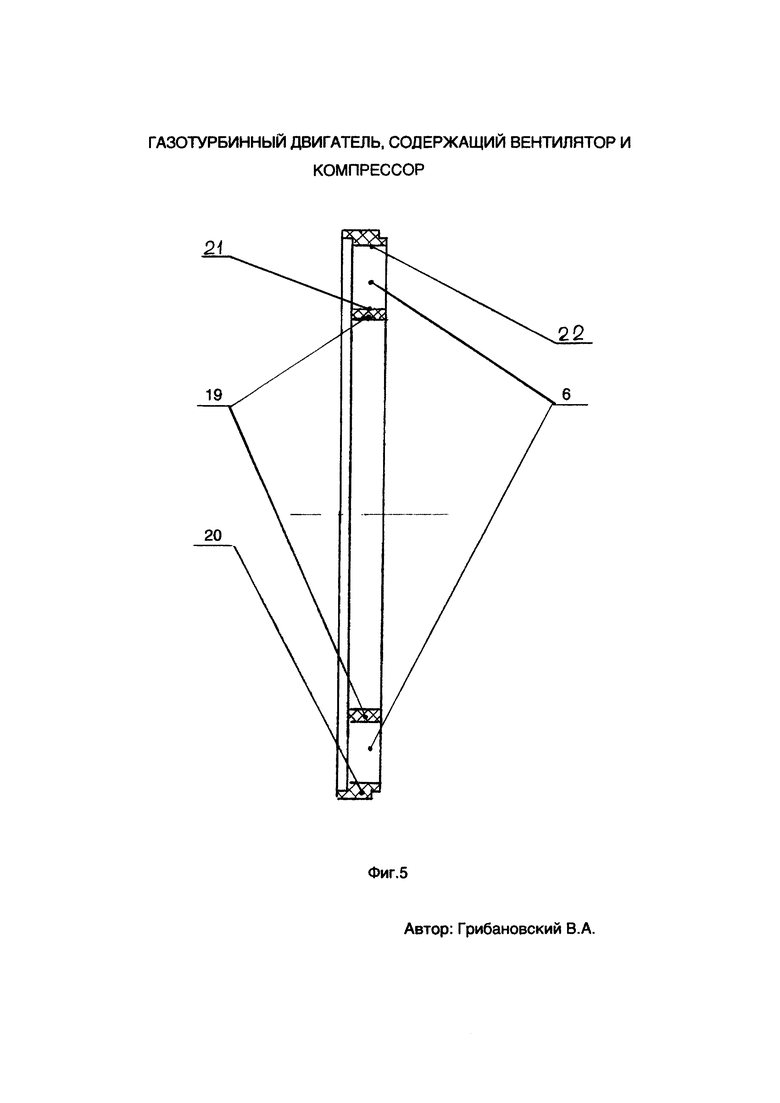

Фиг. 5 ряд спрямляющих статорных лопаток.

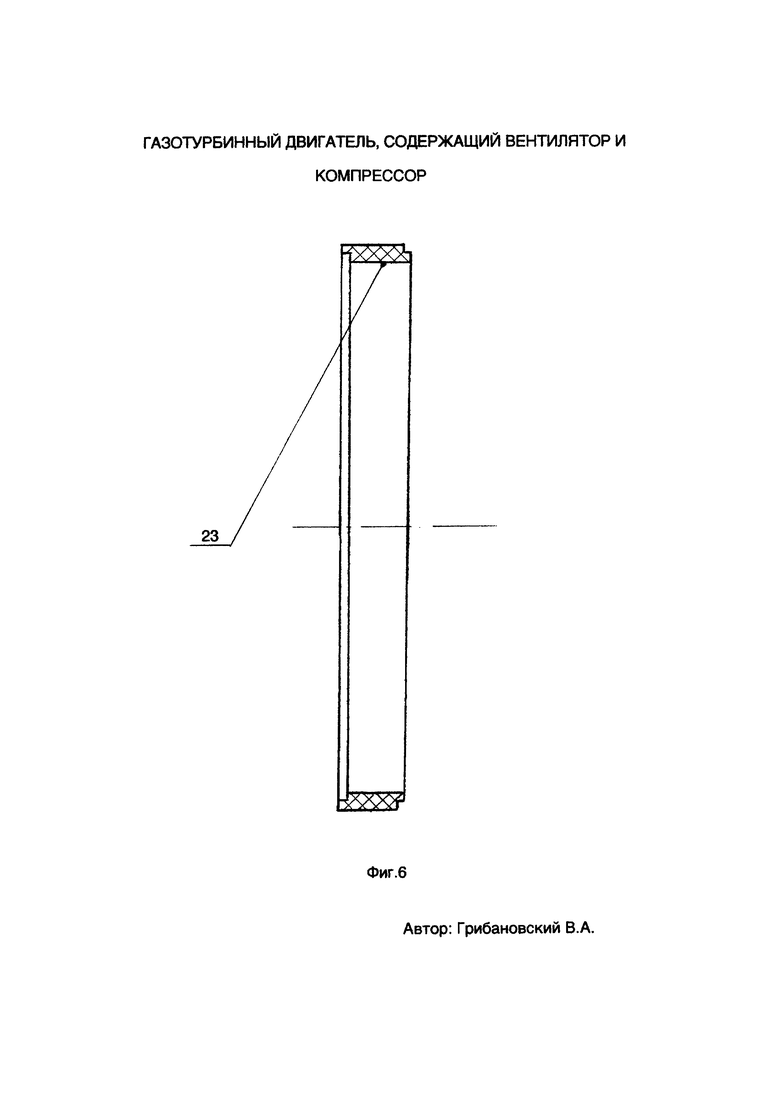

Фиг. 6 промежуточная обечайка статора.

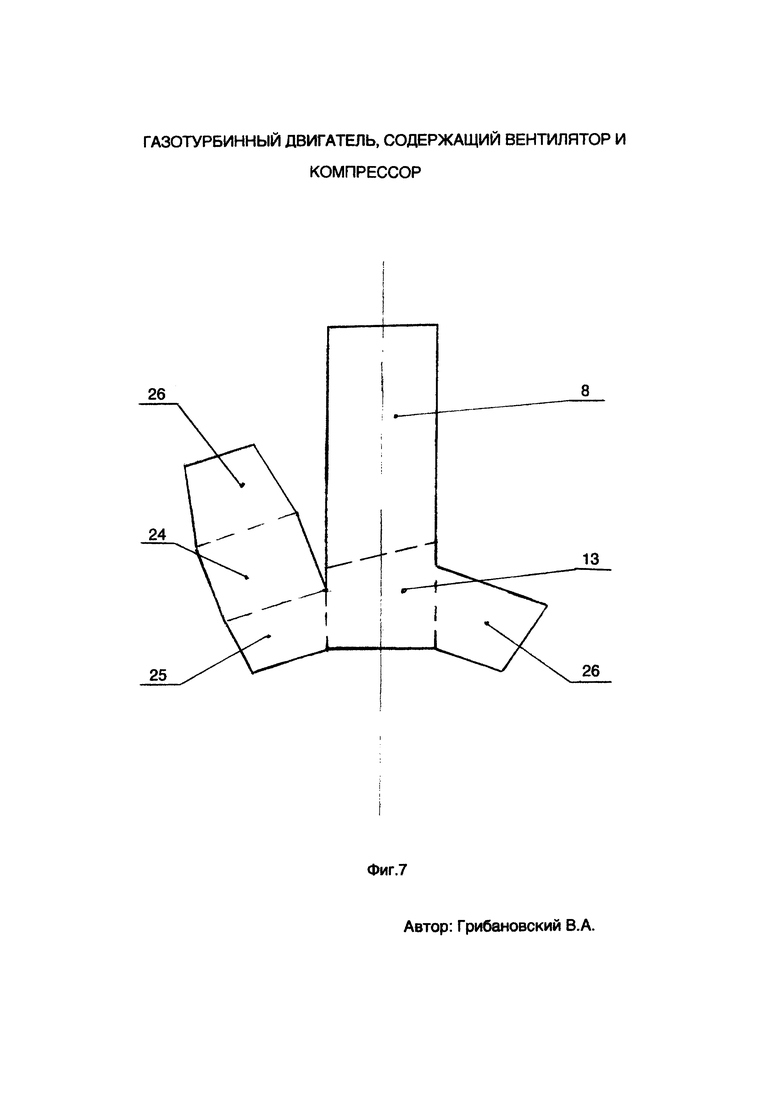

Фиг. 7 раскрой слоя материала лопатки.

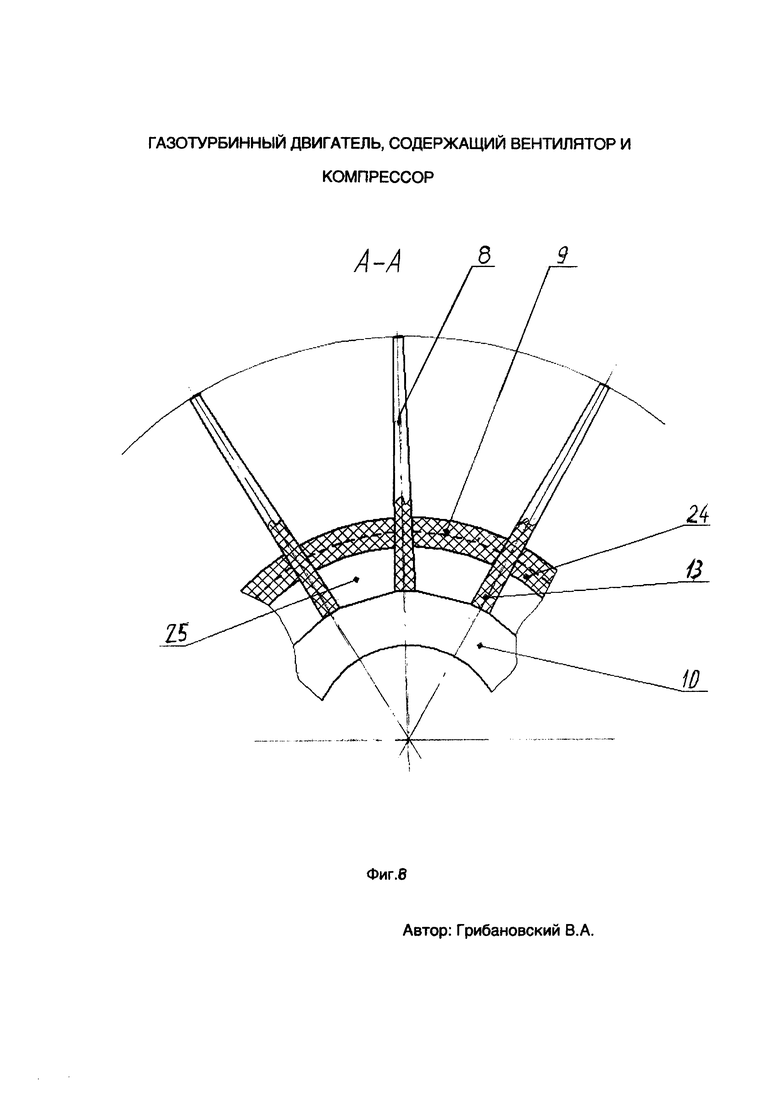

Фиг. 8 рабочее колесо вентилятора.

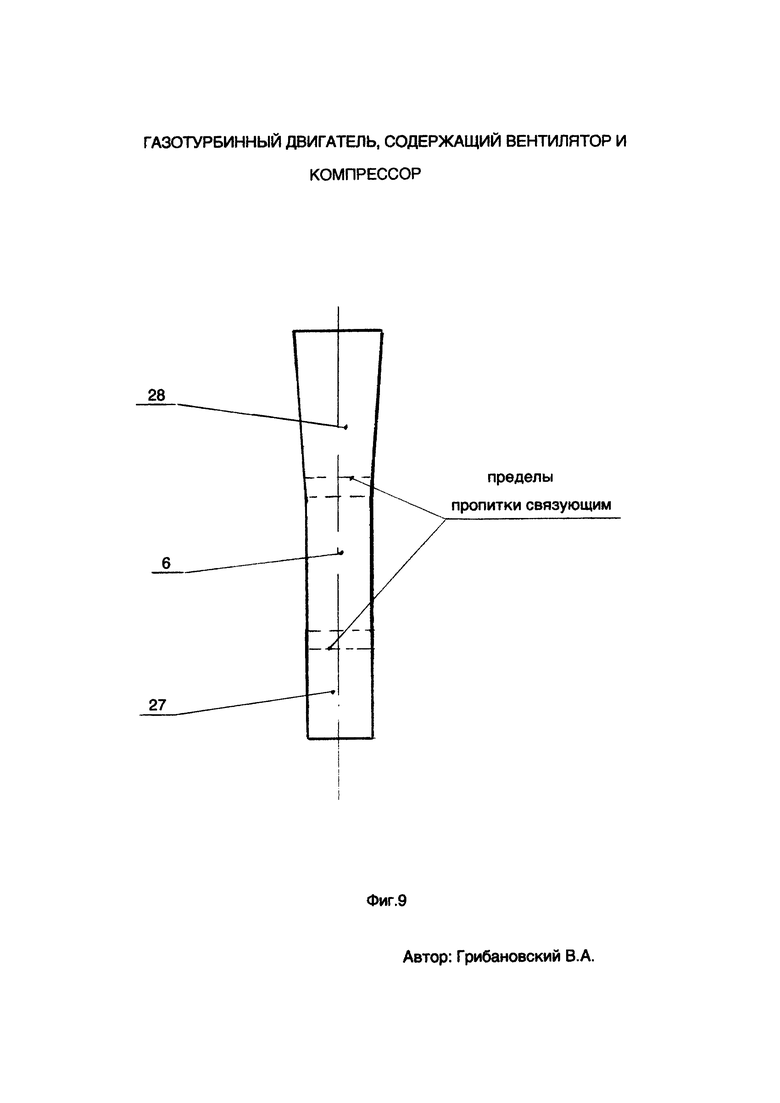

Фиг. 9 раскрой слоя материала спрямляющей лопатки.

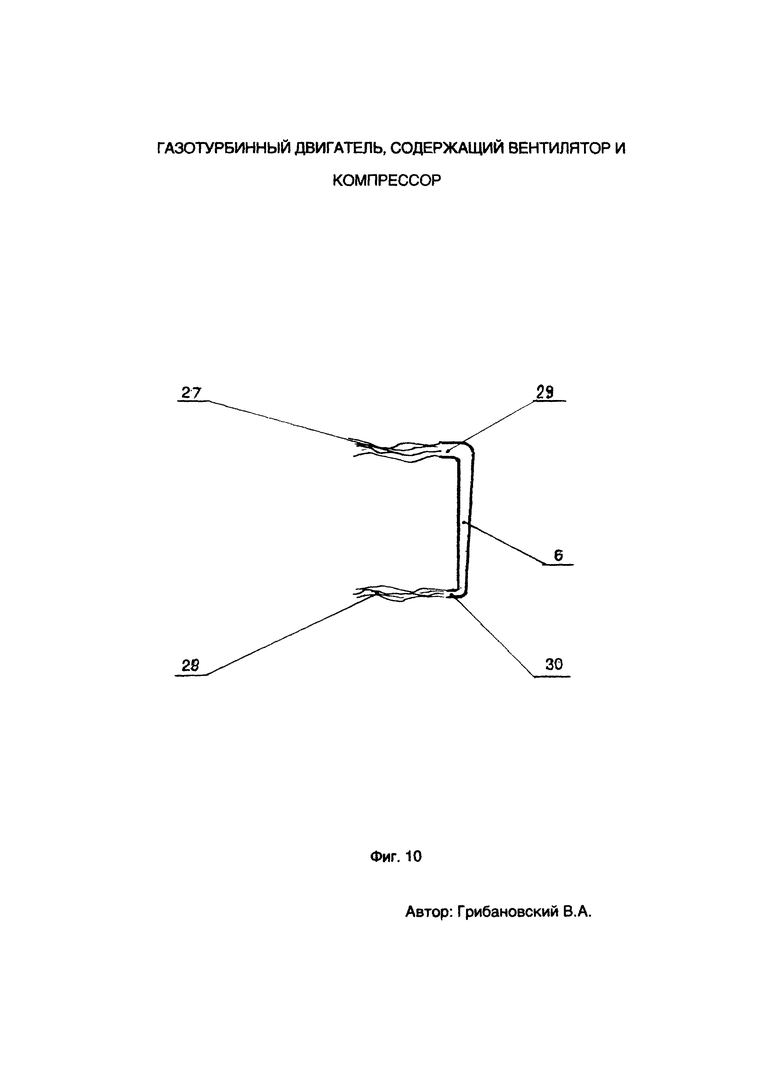

Фиг. 10 спрямляющая лопатка после прессования.

Вентилятор 1 (фиг. 1), к переднему фланцу которого крепится кок 2, задним фланцем соединен с передним фланцем промежуточного колеса 3, задний фланец последнего контактирует с передним фланцем монолитного рабочего колеса 4, задний фланец которого в свою очередь скреплен с передним фланцем промежуточного колеса 3 и т.д.. Таким образом из рабочих и промежуточных колес образуется ротор компрессора, который жестко соединен с вентилятором. После каждого рабочего колеса располагается ряд спрямляющих лопаток 6, объединенные промежуточными обечайками 7 в статор компрессора.

На фиг. 2 изображено рабочее колесо вентилятора 1, содержащее лопатки 8 (аэродинамический профиль условно не показан), опорное кольцо 9, передний 10 и задний 11 фланцы, входная кромка лопатки 8 окантована металлической накладкой 12, которая прочно защемлена внутри колеса передним фланцем 10, хвостовиком 13 лопатки 8, опорным кольцом 9 и общим межлопаточным креплением 14. Таким образом, хвостовик 13 и металлическая накладка 12 лопатки 8 жестко зажаты в рабочем колесе. В данной конструкции учитывается, что композиционные материалы имеют наибольшую прочность при растяжении вдоль волокон, а наиболее нагруженным из-за действия центробежных сил является место крепления лопаток 8 к опорному кольцу 9, поэтому последнее усиливается передним и задним фланцами 10, 11 соответственно, образуя жесткий силовой каркас рабочего колеса, в котором волокна работают преимущественно на растяжение, т.к. фланцы являются крепежными элементами, через которые передаются силы, возникающие при вращении. Швеллерообразное сечение силового узла (фланцы и опорное кольцо) обеспечивает высокую удельную прочность всей конструкции рабочего колеса, что достигается сборкой узла из единых заготовок (фиг. 3), раскрой которых включает материал переднего 10, заднего 11 фланцев и опорного кольца 9. Рабочие лопатки 4 первой ступени компрессора могут содержать металлические накладки, защищающие входную кромку пера лопатки, тогда рабочее колесо принципиально не будет отличаться от рабочего колеса вентилятора 1. В конструкции рабочих колес следующих ступеней не предусматривается наличие металлической накладки на входной кромке, но это не является принципиальным отличием, как в конструкции так и в способе их изготовления (ниже рассмотрим кратко технологию изготовления).

На фиг. 4 представлено промежуточное колесо 3, содержащее передний 15 и задний 16 фланцы объединенные в единое целое опорным кольцом 17. Как и в рабочем колесе швеллерообразная конструкция предает промежуточному кольцу высокую прочность и жесткость, при этом небольшая удельная масса изделия. Способ изготовления промежуточного колеса подобен технологии изготовления фланцев и опорного кольца рабочего колеса.

На фиг. 5 показан ряд спрямляющих статорных лопаток 6 в виде монолитного колеса, в корневом сечении лопатки закреплены в опорном кольце 19, а периферийные сечения объединены ободом 20, внутренние поверхности 21, 22 опорного кольца 19 и обода 20 соответственно имеют аэродинамический профиль (ниже кратко рассмотрим технологию изготовления). Между собой монолитные колеса объединены промежуточными обечайками 7 (фиг. 6) в статор компрессора. Внутренняя поверхность 23 обечайки 7 выполнена в виде аэродинамического профиля, сама же обечайка может быть изготовлена, например, намоткой.

Способ изготовления рабочих колес вентилятора 1 и первой ступени компрессора 4 заключается в раскрое различных размеров слоев материала лопатки (фиг. 7), при этом слои раскраивают с учетом, что часть материала (фиг. 2, фиг. 8) по форме внутренних поверхностей на опорном кольце 9, переднем 10 и заднем 11 фланцах, ограниченных хвостовиками 13 лопаток 8, выходит за контур хвостовика со стороны, примыкающей к переднему фланцу, материал 24, 25, 26 (фиг. 7), а со стороны, примыкающей к заднему фланцу, по форме поверхности на заднем фланце 11 между хвостовиками 13 лопаток 8, материал 26 (фиг. 7). Материал раскроя, выходящий за контур хвостовика 13 лопатки 8, необходим для формирования общего межлопаточного крепления 14, состоящего из межлопаточного крепления 24 опорного кольца 9, межлопаточного крепления 25, 26 для усиления переднего 10 и заднего 11 фланцев соответственно и прочного закрепления хвостовика 13 с металлической накладкой 12, защищающей входную кромку лопатки 8 (фиг. 2, фиг. 7, фиг. 8) от ударов посторонними предметами.

Способ изготовления ряда спрямляющих статорных лопаток в виде монолитного колеса (фиг. 5) заключается в раскрое различных размеров слоев материала (фиг. 9) лопаток 6, при этом слои раскраиваются с учетом, что часть материала 27, 28 соответственно будет формировать опорное кольцо 19 обод 20. Материал 27 вдоль оси лопатки 6 имеет длину по крайней мере больше длины дуги опорного кольца 19 между соседними лопатками (фиг. 5), а материал 28 вдоль оси лопатки имеет длину по крайней мере больше длины дуги обода 20 между соседними лопатками. Количество слоев и их размеры рассчитываются для каждого конкретного колеса и конфигурации лопатки.

Каждый слой пропитывают связующим, при этом материал 27, 28 (фиг. 9) пропитывают в пределах 1…20 мм от границы контура лопатки. После прессованная получается лопатка (фиг. 10), на корневом сечении которой образована наметка 29 опорного кольца 19 (фиг. 5, фиг. 10), а на периферийном сечении образована наметка 30 обода 20, длина наметок 1…20 мм. Часть материала 27, 28 остается в исходном состоянии, из которого в дальнейшем полностью сформируется опорное кольцо и обод. Далее пропитывается связующим материал 27, 28, лопатка 6 (фиг. 10) укладывается в пресс-форму, проводится прессование по режиму, соответствующему для композиционного материала, из которого состоит ряд спрямляющих статорных лопаток. После разборки пресс-формы получится монолитное колесо с окончательно сформированными поверхностями газового тракта (фиг. 5).

Данным изобретением решается задача создания авиационного газотурбинного двигателя, у которого вентилятор и компрессор выполнены из композиционного материала, при этом входная кромка рабочих лопаток надежно защищена металлической накладкой от ударов посторонними предметами, включая птиц. Такая конструкция позволит снизить массу изделия и трудоемкость его изготовления.

Изобретение относится к области турбостроения. Авиационный газотурбинный двигатель, содержащий вентилятор и компрессор, которые выполнены из композиционного материала. Так, рабочие колеса вентилятора и компрессора выполнены из композиционного материала, причём лопатки выполняются монолитно с опорным кольцом, которое, в свою очередь, соединено монолитно с передним и задним фланцами. Лопатки снабжены хвостовиками, которые неразъемно соединены с опорным кольцом и с внутренними поверхностями переднего и заднего фланцев. Также входную кромку лопатки защищает металлическая накладка, которая защемлена хвостовиком лопатки, внутренней поверхностью переднего фланца и межлопаточным креплением. Изобретение позволяет снизить удельную массу и трудоемкость изготовления изделия. 10 ил.

Авиационный газотурбинный двигатель, содержащий вентилятор и компрессор, отличающийся тем, что упомянутые ниже детали изготовлены из композиционного материала, при этом кок крепится к переднему фланцу рабочего моноколеса вентилятора, а задний фланец рабочего моноколеса вентилятора соединен с передним фланцем промежуточного колеса, задний фланец которого скреплен с передним фланцем первой ступени рабочего моноколеса компрессора, задний фланец рабочего моноколеса соединен с передним фланцем промежуточного колеса, задний фланец которого скреплен с передним фланцем второй ступени рабочего моноколеса, далее таким же образом выполнены последующие ступени, образуя ротор компрессора, причем внутренняя поверхность опорного кольца рабочих колес вентилятора и компрессора имеет аэродинамический профиль, а статор компрессора включает спрямляющие лопатки каждой ступени, выполненные в виде моноколеса, у которого внутренние поверхности ступицы и обода с аэродинамическим профилем, между ободами соседних моноколес размещены промежуточные обечайки с аэродинамической внутренней поверхностью.

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| ЛОПАТКА ВЕНТИЛЯТОРНОГО РОТОРА И ВЕНТИЛЯТОР | 2011 |

|

RU2525026C1 |

| Электронный индикатор настройки | 1939 |

|

SU65154A3 |

| US 8061997 B2, 22.11.2011. | |||

Авторы

Даты

2017-07-11—Публикация

2016-03-28—Подача