УРОВЕНЬ ТЕХНИКИ

Иллюстративные варианты реализации изобретения, описанные в настоящем документе, относятся к способам получения полиолефиновых полимеров.

Полиолефиновые полимеры могут быть получены с применением способов газофазной полимеризации. В типичном способе газофазной полимеризации в псевдоожиженном слое газообразный поток, содержащий один или более мономеров, непрерывно пропускают через псевдоожиженный слой в условиях реакции в присутствии катализатора. Газообразный поток выводят из псевдоожиженного слоя и возвращают в реактор. В целом, возвращенный газообразный поток нагревается в реакторе за счет тепла полимеризации. Указанное тепло может быть отведено в другой части цикла (например, с помощью охлаждающей системы, расположенной снаружи реактора, такой как теплообменник) для поддержания температуры смолы и газообразного потока внутри реактора ниже температуры плавления полимера или температуры дезактивации катализатора.

Отвод тепла также может способствовать предотвращению избыточной липкости полимерных частиц, которая может приводить к агломерации. Агломерация частиц может приводить к образованию комков или пластов полимера, которые не могут быть извлечены из реактора в качестве продукта. Кроме того, такие комки или пласты могут падать на распределительную тарелку реактора, что может ухудшать псевдоожижение слоя и может приводить к нарушению непрерывности. Кроме того, поскольку реакция полимеризации является экзотермической, то количество полимера, образованного в процессе полимеризации в псевдоожиженном слое, может быть связано с количеством тепла, которое может быть отведено из реакционной зоны.

Некоторое время считалось, что температура газообразного потока за пределами реактора, иначе известная как температура возвратного потока, не может быть снижена ниже точки росы возвратного потока, не вызывая проблем, таких как агломерация полимера или закупоривание системы реактора. Точка росы возвратного потока представляет собой температуру, при которой в газообразном возвратном потоке начинает образовываться жидкий конденсат. Точка росы может быть рассчитана, исходя из состава газа, и ее термодинамически определяют по уравнению состояния. Однако было обнаружено, что в некоторых случаях возвратный поток может быть охлажден до температуры ниже точки росы в процессе полимеризации в псевдоожиженном слое, что приводит к конденсации части потока возвратного газа за пределами реактора. Полученный поток, содержащий захваченную жидкость, может быть затем возвращен в реактор, не вызывая проявления агломерации или закупоривания. Способ целенаправленной конденсации части возвратного потока известен в промышленности как работа в «режиме конденсации». При понижении температуры возвратного потока до значения ниже его точки росы при работе в режиме конденсации возможно увеличение выработки полимера.

Охлаждение возвратного потока до температуры ниже значения точки росы газа приводит к образованию двухфазной смеси газа/жидкости, которая может содержать захваченные твердые частицы, содержащиеся в обеих фазах. Жидкая фаза двухфазной смеси газа/жидкости при работе в режиме конденсации, как правило, захвачена газовой фазой указанной смеси. Испарение жидкости происходит только при нагревании или снижении давления. В целом, испарение происходит при поступлении двухфазной смеси в псевдоожиженный слой, при этом смола обеспечивает требуемую теплоту испарения. Таким образом, испарение обеспечивает дополнительный способ извлечения тепла реакции из псевдоожиженного слоя.

Охлаждающая способность возвратного газа может быть дополнительно увеличена при сохранении данной температуры реакции и данной температуры охлаждающей теплообменной среды. Это может быть реализовано посредством добавления не полимеризующихся, не реакционноспособных материалов в реактор, которые могут конденсироваться при температурах, предполагаемых в технологическом теплообменнике. Такие материалы известны в совокупности как индуцированные конденсирующие агенты (ICA). Увеличение концентрации ICA в реакторе вызывает соответствующее увеличение температуры точки росы газа в реакторе, что способствует повышению степени конденсации для более высокой скорости (ограниченной теплопереносом) производства реактора. Однако попытки эксплуатировать реакторы полимеризации с избыточными концентрациями ICA приводили к тому, что полимерные частицы, взвешенные в псевдоожиженном слое, становились когезивными или «липкими» и в некоторых случаях к затвердеванию псевдоожиженного слоя в форме большого комка. Таким образом, температура реактора снижается до значения ниже температуры слипания, что приводит к уменьшению скорости производства полиолефина.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Следующие чертежи включены для иллюстрации некоторых аспектов представленных вариантов реализации изобретения, и их не следует рассматривать как исключительные варианты реализации. Описанный объект изобретения способен к значительным модификациям, изменениям, комбинациям или эквивалентам по форме и функции, как понятно специалистам в данной области техники, имеющим пользу от настоящего описания.

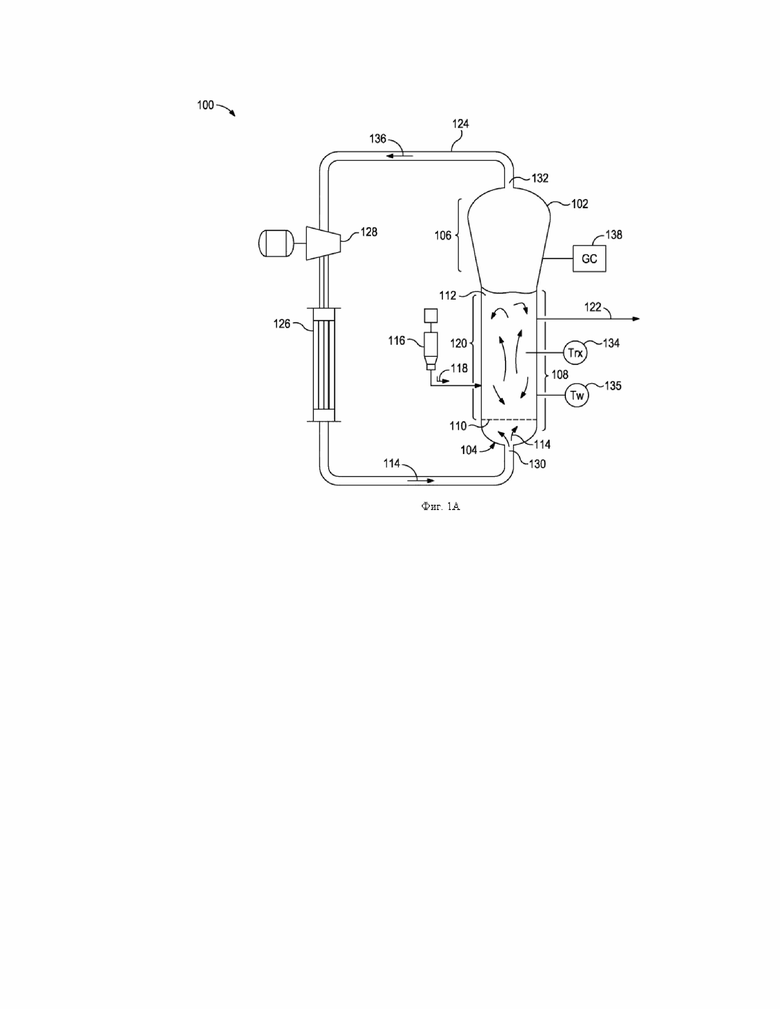

На фиг. 1A представлена принципиальная схема системы полимеризации, которую можно контролировать и регулировать в соответствии с некоторыми вариантами реализации, описанными в настоящем документе.

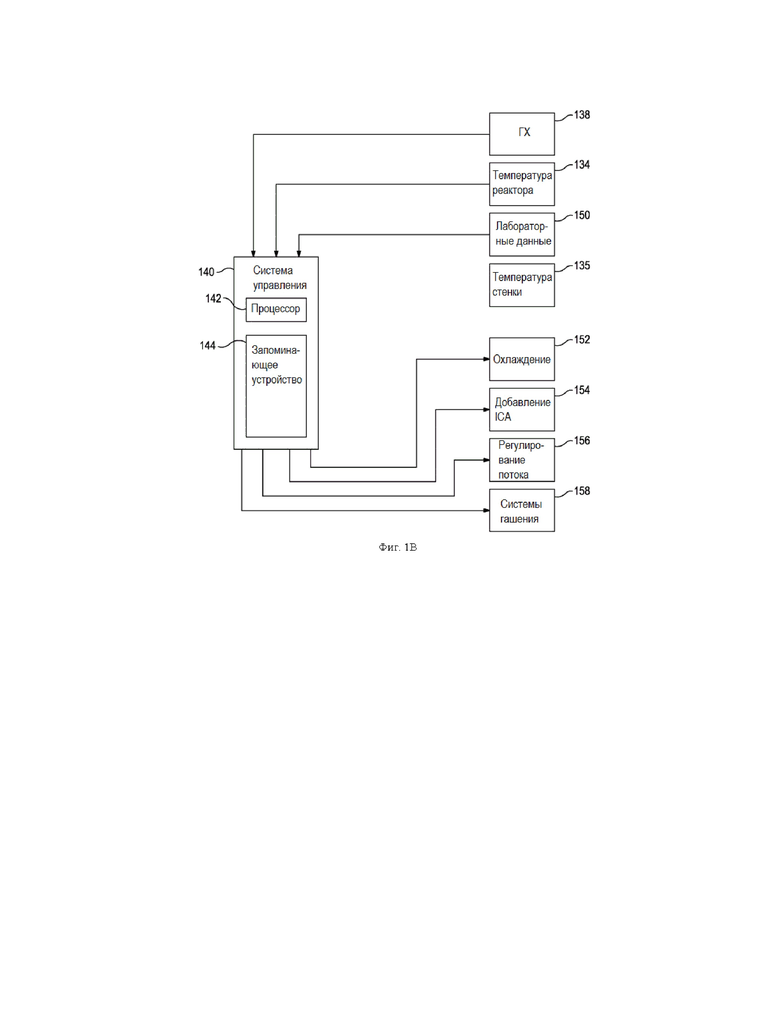

На фиг. 1B представлена блок-схема системы управления, которая может быть использована для управления системой полимеризации в соответствии с некоторыми вариантами реализации, описанными в настоящем документе.

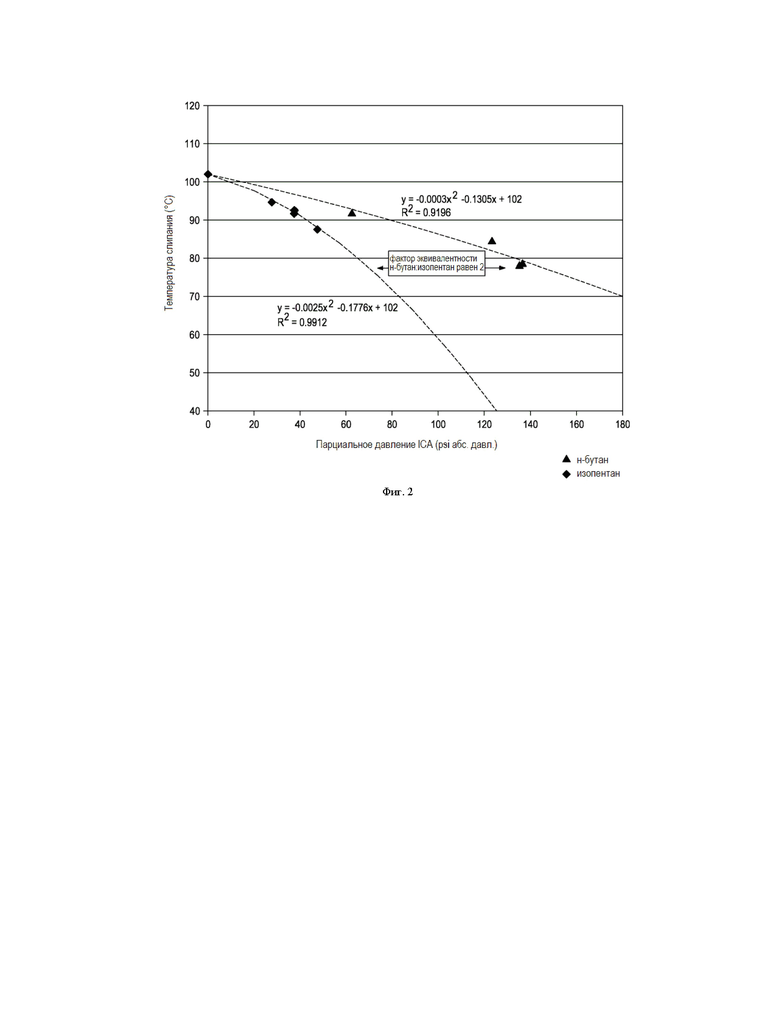

На фиг. 2 представлен график температуры слипания полиэтилена как функции от парциального давления ICA, если ICA представляет собой н-бутан или изопентан.

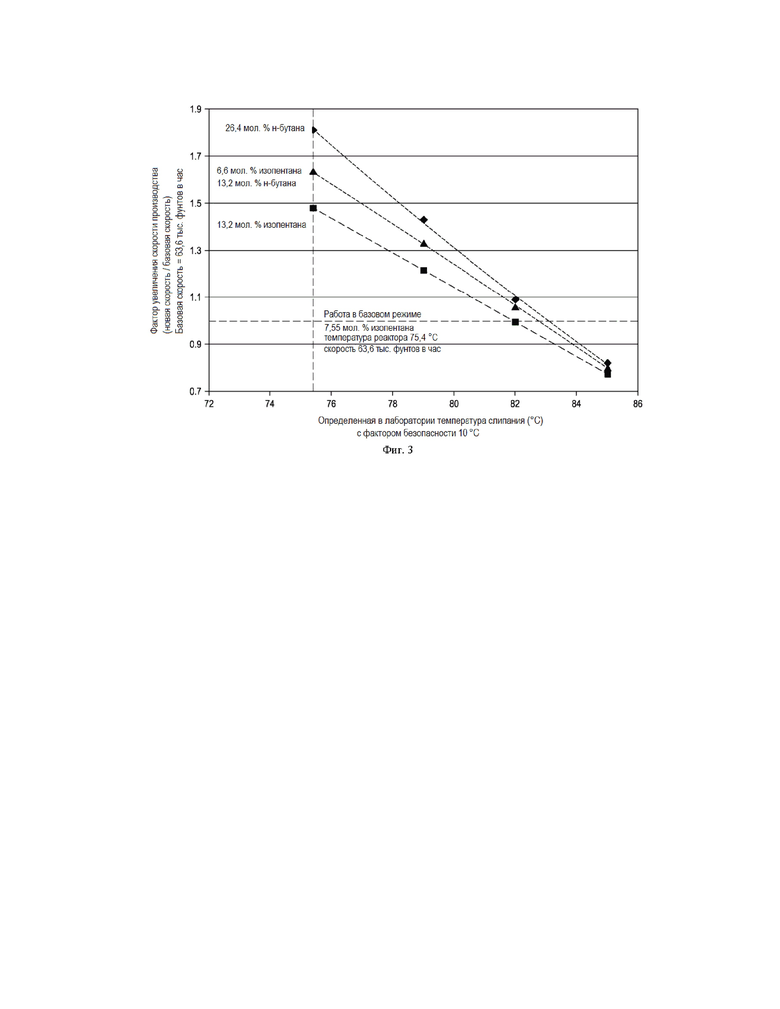

На фиг. 3 представлена взаимосвязь между скоростью производства и температурой слипания, рассчитанная с применением фактора эквивалентности н-бутана:изопентана 2.

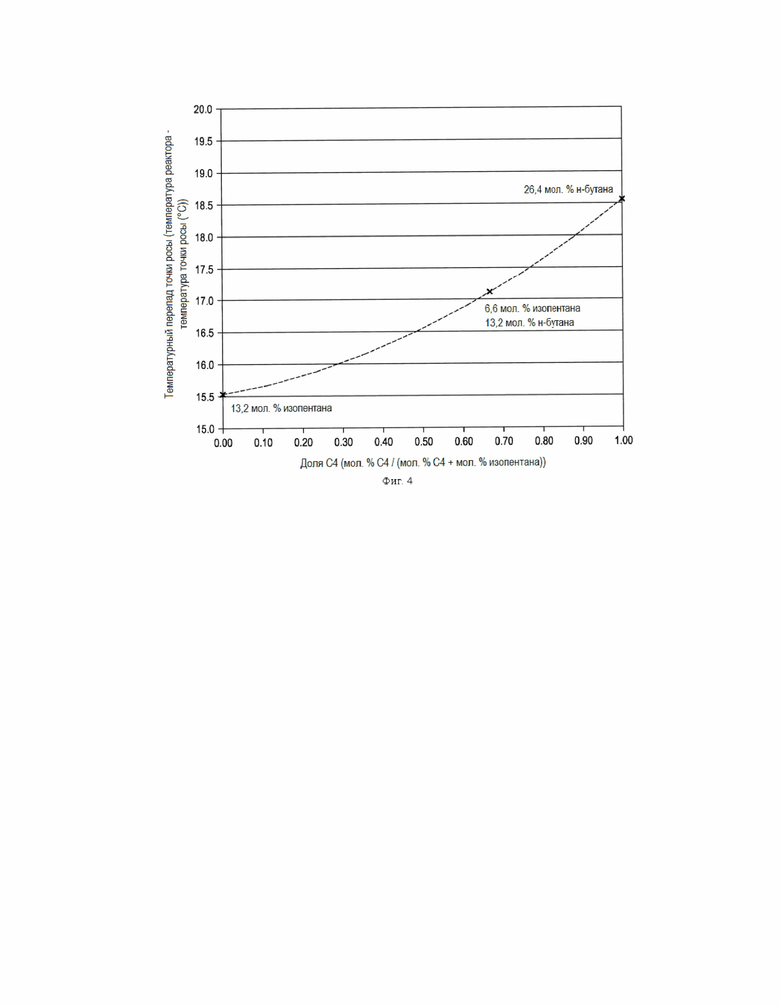

На фиг. 4 представлен график температурного перепада точки росы для данных, представленных на фиг. 3, как функции от содержания н-бутана (мол.% н-бутана/(мол.% н-бутана + мол.% изопентана)) при постоянной температуре слипания.

ПОДРОБНОЕ ОПИСАНИЕ

Иллюстративные варианты реализации, описанные в настоящем документе, относятся к способам получения полиолефиновых полимеров, в которых скорость производства можно регулировать композицией ICA.

Разность между температурой реактора и температурой точки росы возвратного потока в данной области техники называют «перепадом температуры точки росы». Ранее полагали, что для увеличения скорости производства полиолефинов температурный перепад точки росы следует уменьшать. Неожиданно было обнаружено, что способы, описанные в настоящем документе, обеспечивают увеличение скорости производства полиолефинов при увеличении температурного перепада точки росы. Иллюстративные способы, описанные в настоящем документе, обеспечивают сохранение температуры слипания во время полимеризации полиолефина при регулировании композиции ICA для достижения более высокой точки росы ICA (например, посредством увеличения концентрации более низкомолекулярного компонента ICA). Композиция ICA с более высокой точкой росы обеспечивает возможность увеличения концентрации ICA в реакторе, что повышает скорость производства полиолефина. Указанный способ исключает наблюдаемый ранее недостаток «липкости» при избыточных концентрациях ICA. Кроме того, композицию ICA можно целенаправленно изменять в соответствии с фактором эквивалентности ICA для достижения более высокой производительности полиолефина.

В данном контексте термин «ICA» относится к общему ICA в реакторе и включает композиции с одним или более компонентами ICA. В данном контексте термин «компонент ICA» относится к отдельным компонентам ICA. Например, ICA может содержать один компонент ICA или, например, два или более компонентов ICA. Компоненты ICA, подходящие для применения, включают изопентан, н-бутан или их комбинацию. Иллюстративные компоненты ICA, подходящие для применения в способах, описанных в настоящем документе, могут включать, но не ограничиваются ими, н-бутан, изобутан, н-пентан, изопентан, гексан, изогексан и другие углеводородные соединения, которые также являются нереакционноспособными в процессе полимеризации.

При упоминании продукта, полученного посредством непрерывной реакции, выражение «текущее» значение свойства продукта в данном контексте относится к значению указанного свойства только что полученного объема продукта. Только что полученный объем обычно подвергается перемешиванию с полученными ранее объемами продукта до того, как смесь только что полученного продукта и полученного ранее продукта выйдет из реактора. Напротив, при упоминании продукта, полученного посредством непрерывной реакции, «среднее» (или «среднее для слоя») значение (в момент времени «T») свойства в данном контексте относится к значению указанного свойства продукта, который выходит из реактора в момент времени T.

В данном контексте термин «полиэтилен» означает полимер этилена и необязательно одного или более C3-C18 альфа-олефинов, а термин «полиолефин» означает полимер одного или более C2-C18 альфа-олефинов.

В данном контексте термин «индекс расплава» относится к величине текучести расплава термопластичного полимера. Индекс расплава может быть измерен в соответствии с ASTM D1238-13 при любой подходящей массе и температуре. Обычно индекс расплава полиолефинов измеряют при 2,16 кг при 190°С, 5 кг при 190°С или 21,6 кг при 190°С.

Реактор

Способы, описанные в настоящем документе, могут быть использованы в любом количестве пилотных заводов или промышленных реакторов, включая любое количество технических решений. Например, указанная модель может быть использована в реакциях промышленного масштаба, таких как газофазные реакции полимеризации в псевдоожиженном слое, которые можно контролировать и необязательно также регулировать в соответствии с настоящим изобретением. Некоторые такие реакции могут протекать в реакторе, имеющем геометрию реактора 102 с псевдоожиженным слоем, описанного со ссылкой на фиг. 1A. В других вариантах реализации реактор контролируют и необязательно также регулируют в соответствии с настоящим изобретением при его эксплуатации для осуществления полимеризации с применением любого из множества различных процессов (например, суспензионных или газофазных процессов).

На фиг. 1A представлена принципиальная схема системы 100 полимеризации, которую можно контролировать и регулировать в соответствии с вариантами реализации, описанными в настоящем документе. Система 100 полимеризации содержит реактор 102 с псевдоожиженным слоем. Реактор 102 с псевдоожиженным слоем имеет нижний конец 104, верхнюю расширенную часть 106, прямую часть 108 и распределительную тарелку 110, расположенную в прямой части 108. Псевдоожиженный слой 112 из гранулированного полимера и частиц катализатора находится в прямой части 108 и может необязательно немного выходить в верхнюю расширенную часть 106. Указанный слой псевдоожижают устойчивым потоком возвратного газа 114 через распределительную тарелку 110. Скорость потока возвратного газа 114 регулируют, чтобы обеспечивать циркуляцию псевдоожиженного слоя 112, как показано на фиг. 1A. В некоторых вариантах реализации используют поверхностную скорость газового потока от примерно 0,3 м/с (1 фут/с) до примерно 0,9 м/с (3 фут/с) для сохранения псевдоожиженного слоя 112 в реакторе 102 во время эксплуатации реактора 102 при общем давлении примерно 300 psi.

Система 100 полимеризации имеет одно или более устройств 116 подачи катализатора для регулирования добавления катализатора 118 полимеризации в реакционную зону 120 в псевдоожиженном слое 112. В реакционной зоне 120 частицы катализатора взаимодействуют с основным мономером (например, этиленом) и необязательно с сомономером и другими газами реакции (например, водородом) с образованием гранулированных полимерных частиц. По мере образования новых полимерных частиц другие полимерные частицы непрерывно выводят из псевдоожиженного слоя 112 через систему 122 выгрузки продукта. Высоту псевдоожиженного слоя 112 можно поддерживать на постоянном уровне посредством выгрузки части псевдоожиженного слоя 112 со скоростью, равной скорости образования продукта в виде частиц. Продукт можно выводить непрерывно или почти непрерывно через группу клапанов (не показано) в камеру постоянного объема (не показано), из которой обеспечен одновременный выпуск газа обратно в реактор. Это обеспечивает возможность весьма эффективного удаления продукта с одновременным возвратом значительной части не прореагировавших газов обратно в реактор.

После пропускания через систему 122 выгрузки продукта, полимерные гранулы могут быть дегазированы (или «продуты») потоком инертного газа, такого как азот, для удаления по существу всех растворенных углеводородных материалов. В некоторых случаях полимерные гранулы могут быть обработаны небольшим потоком увлажненного азота для дезактивации следовых количеств остаточного катализатора.

Система 100 полимеризации также имеет охлаждающий контур, который содержит линию 124 рецикла газа, охлаждающее устройство 126 (такое как устройство охлаждения циркулирующего газа) и компрессор 128, соединенный с реактором 102 с псевдоожиженным слоем. Во время эксплуатации охлажденный циркулирующий газ из охлаждающего устройства 126 проходит через входное отверстие 130 в реактор 102 с псевдоожиженным слоем, затем распространяется вверх через псевдоожиженный слой 112 и выходит из реактора 102 с псевдоожиженным слоем через выходное отверстие 132.

Верхняя расширенная часть 106 также известна как «зона снижения скорости», и она предназначена для минимизации количества частиц, увлеченных из псевдоожиженного слоя. Диаметр верхней расширенной части 106 обычно увеличивается по мере увеличения расстояния от прямой части 108. Увеличенный диаметр обеспечивает снижение скорости возвратного газа 114, в результате чего большинство захваченных частиц оседают в псевдоожиженный слой 112, минимизируя количество твердых частиц, «увлеченных» из псевдоожиженного слоя 112 через линию 124 возвратного газа. Более мелкие захваченные частицы и пыль могут быть необязательно удалены в циклоне и/или фильтре тонкой очистки (не показано). В некоторых случаях перед компрессором 128 может быть установлена сетка (не показана) для удаления более крупных частиц.

Для поддержания постоянной температуры реактора температуру возвратного газа 114 можно постоянно регулировать в сторону увеличения или уменьшения для устранения любых изменений скорости теплообразования вследствие полимеризации. Один или более температурных датчиков 134 могут быть расположены в псевдоожиженном слое и использованы вместе с системой управления и охлаждающим контуром для регулирования температуры Trx псевдоожиженного слоя 112 вблизи технологического заданного значения. Нагретый газ 136 реактора, который несет тепловую энергию из реактора 102 с псевдоожиженным слоем, выводят через выходное отверстие 132 и перекачивают компрессором 128 в охлаждающее устройство 126, где температуру нагретого газа 136 реактора снижают, и по меньшей мере часть присутствующего ICA конденсируют в жидкость. Возвратный газ 114 из охлаждающего устройства 126, содержащий конденсированные жидкости, направляют через входное отверстие 130 реактора для охлаждения псевдоожиженного слоя 112. Температурные датчики (не показаны) вблизи входного и выходного отверстий охлаждающего устройства 126 могут обеспечивать обратную связь с системой управления (фиг. 1B) для регулирования степени уменьшения температуры в охлаждающем устройстве 126 возвратного газа 114, поступающего в реактор 102 с псевдоожиженным слоем.

Реактор 102 с псевдоожиженным слоем также может содержать температурные датчики 135 обшивки, вмонтированные в некоторых положениях вдоль стенки прямой части 108 реактора 102 с псевдоожиженным слоем так, чтобы проникать в слой из стенки реактора на небольшое расстояние (например, от примерно 0,3 см до 0,6 см или от примерно одной восьмой до одной четверти дюйма). Температурные датчики 135 обшивки могут быть выполнены и размещены с возможностью измерения температуры Tw смолы вблизи стенки реактора 102 с псевдоожиженным слоем во время эксплуатации.

Температурные датчики 134 в псевдоожиженном слое 112 могут включать температурный датчик сопротивления, расположенный и выполненный с возможность измерения температуры слоя во время эксплуатации реактора в определенном положении в реакторе 102 с псевдоожиженным слоем, отстоящем от стенки реактора. Температурный датчик сопротивления может быть установлен так, чтобы проникать в слой глубже, чем температурные датчики 135 обшивки (например, на расстоянии от примерно 20,3 до 45,7 см (от примерно 8 до 18 дюймов) от стенки реактора).

Для измерения других параметров реакции во время реакции полимеризации могут быть использованы другие датчики и другие приборы. Параметры реакции могут включать текущие и средние для слоя свойства готовой смолы (например, индекс расплава и плотность готовой полимерной смолы, полученной в системе 100 полимеризации во время реакции полимеризации). Свойства готовой смолы обычно измеряют посредством периодического отбора образцов смолы на выходе из реактора (например, примерно один раз в час) и проведения соответствующих испытаний в лаборатории контроля качества.

Другие измеряемые параметры реакции могут включать состав газа в реакторе (например, концентрации и парциальные давления газов-реагентов, ICA, инертных газов и изомеров других материалов, таких как азот, инертный углеводород и т.п.). Состав газа в реакторе может быть определен с помощью системы 138 газовой хроматографии («ГХ»).

Технологические регулируемые переменные можно регулировать для получения требуемой производительности системы 100 полимеризации и свойств смолы. Например, параметры, используемые для регулирования состава газовой фазы в реакторе 102 с псевдоожиженным слоем, могут включать концентрацию и композицию ICA и сомономера, парциальное давление мономера, тип и свойства катализатора и температуру реакционного процесса. Например, известно, что реакцию полимеризации во время перехода можно регулировать посредством регулирования технологических регулируемых переменных, чтобы свойства продукта (например, гранулированной смолы) соответствовали первоначальной заданной спецификации в начале перехода, чтобы продукт, полученный во время перехода, перестал соответствовать первоначальной заданной спецификации в первое время, и чтобы продукт имел свойства, соответствующие конечной заданной спецификации по окончании перехода. В способах, описанных в настоящем документе, липкость смолы во время реакции можно регулировать с помощью системы управления, подбирая (или регулируя) температуру и композицию и концентрацию ICA, используемого в реакции.

На фиг. 1B представлена блок-схема системы 140 управления, которая может быть использована для управления системой 100 полимеризации. Система 140 управления может представлять собой распределенную систему управления (DCS), контроллер прямого цифрового управления (DDC), программируемый логический контроллер (PLC) или любую другую подходящую систему или комбинацию систем. Система 140 управления имеет процессор 142, который выполняет машиночитаемые инструкции из запоминающей системы 144. Иллюстративные процессоры могут включать одноядерный процессор, многоядерный процессор, виртуальный процессор, виртуальный процессор в облачном исполнении, заказную специализированную интегральную схему (ASIC) или любую комбинацию указанных систем. Иллюстративные запоминающие системы 144 могут включать запоминающее устройство с произвольной выборкой (RAM), постоянное запоминающее устройство (ROM), жесткие диски, виртуальные жесткие диски, RAM диски, облачные запоминающие системы, оптические запоминающие системы, физически закодированные инструкции (например, в ASIC) или любые комбинации указанных систем.

Регулирование настроек управления можно определить на основании показаний температурных датчиков 134 и 135, ГХ 138 и лабораторных данных 150, среди прочего. После определения новых настроек управления, система 140 управления может осуществлять или рекомендовать осуществление поправок, например, в технологических охлаждающих системах 152, в системах 154 добавления и возврата в цикл ICA, в системах 156 управления потоками, и в системах 158 гашения реакции, среди прочего.

Специалистам в данной области техники понятно, что реактор и связанные с ним способы могут быть частью многоступенчатого реактора, в котором используют два или более реакторов, расположенных последовательно, при этом один реактор может обеспечивать получение, например, высокомолекулярного полиолефина, а другой реактор может обеспечивать получение низкомолекулярного полиолефина.

Способы получения полиолефинов

Полимеризация полиолефина может быть осуществлена посредством приведения в контакт олефинового мономера (иногда с необязательным сомономером) с каталитической системой в присутствии ICA и необязательно водорода в реакторе (таком как реактор 102 с псевдоожиженным слоем, изображенный на фиг. 1A). Индивидуальные скорости потока олефинового мономера, необязательного сомономера, необязательного водорода и ICA (или его компонентов) можно регулировать для сохранения требуемого фиксированного состава газа. Концентрация всех газов может быть измерена хроматографом. Твердый катализатор, суспензия катализатора или жидкий раствор катализатора могут быть введены непосредственно в реактор с помощью газа-носителя (например, очищенного азота), при этом скорость потока катализатора можно регулировать для изменения или сохранения остатка катализатора в реакторе.

В некоторых вариантах реализации реакция полимеризации может быть осуществлена при давлении в реакторе до примерно 600 psi (4138 кПа), от примерно 100 psi (690 кПа) до примерно 600 psi (4138 кПа), от примерно 200 psi (1379 кПа) до примерно 400 psi (2759 кПа) или от примерно 250 psi (1724 кПа) до примерно 350 psi (2414 кПа).

Способы, описанные в настоящем документе, обеспечивают возможность увеличения скорости производства реактора (например, посредством изменения композиции ICA и увеличения температурного перепада точки росы), одновременно препятствуя возникновению в реакторе условий, которые могут приводить к избыточной липкости или образованию жидких продуктов в реакторе. В указанных способах используют доступные технологии, и они могут быть реализованы на производственных площадках в режиме онлайн, в системах управления процессом или автономно (например, с применением динамических таблиц, баз данных или специализированных программ).

Как описано выше, увеличение производительности процесса полимеризации может быть достигнуто посредством регулирования относительных концентраций двух или более компонентов ICA в реакторе (т.е. молярного процента ICA относительно общего количества газа в реакторе, который может быть рассчитан по парциальному давлению каждого из них относительно общего давления в реакторе). Концентрации двух или более компонентов ICA можно изменять в соответствии с фактором эквивалентности ICA. В данном контексте термин «фактор эквивалентности ICA» относится к отношению моль/моль первого компонента ICA и второго компонента ICA, где один моль второго компонента ICA может быть заменен на X моль первого компонента ICA. Например, в некоторых вариантах реализации н-бутан и изопентан могут иметь фактор эквивалентности ICA от примерно 1,5 до примерно 3,5, что означает, что во время производства полиолефина 1 моль изопентана может быть заменен на н-бутан в количестве от примерно 1,5 моль до примерно 3,5 моль, при сохранении той же температуры слипания и увеличении скорости производства.

Фактор эквивалентности ICA может быть использован для увеличения точки росы ICA при сохранении температуры слипания полиолефина, посредством увеличения концентрации более низкомолекулярного компонента ICA в системе, что обусловливает увеличение температурного перепада точки росы, что, в свою очередь, может увеличивать скорость производства полиолефина.

В таблице 1 представлены иллюстративные, неограничивающие факторы эквивалентности ICA для различных компонентов ICA.

Таблица 1

В некоторых случаях фактор эквивалентности может быть связан с соотношением давления паров ICA и давления паров изопентана.

Концентрация ICA в реакторе (т.е. молярный процент ICA в реакторе или сумма молярных процентов каждого из компонентов ICA как функция от общего количества газа в реакторе) может изменяться по мере изменения композиции ICA. Например, используя фактор эквивалентности ICA для н-бутана:изопентана 2, парциальное давление ICA в реакторе может увеличиваться по мере замены изопентана на н-бутан для достижения более высокого температурного перепада точки росы и более высокой скорости производства полиолефина. В некоторых случаях, используя тот же фактор эквивалентности ICA, реактор может иметь максимальную скорость производства полиолефина, которую в случае превышения можно уменьшить посредством замены н-бутана изопентаном, что приводит к снижению парциального давления ICA в реакторе.

В некоторых вариантах реализации парциальное давление ICA в реакторе может составлять до примерно 200 psi (1379 кПа), от примерно 5 psi (34 кПа) до примерно 150 psi (1034 кПа) или от примерно 20 psi (138 кПа) до примерно 100 psi (689 кПа).

В некоторых вариантах реализации молярный процент отдельного компонента ICA относительно общего количества газа в реакторе может составлять до примерно 50 мол.%, от примерно 1 мол.% до примерно 40 мол.%, от примерно 5 мол.% до примерно 30 мол.% или от примерно 10 мол.% до примерно 20 мол.%.

Обычно концентрацию олефинового мономера регулируют и контролируют по парциальному давлению олефинового мономера. В некоторых вариантах реализации парциальное давление олефина может составлять до примерно 600 psi (4138 кПа), от примерно 100 psi (690 кПа) до примерно 600 psi (4138 кПа), от примерно 100 psi (1379 кПа) до примерно 400 psi (2759 кПа) или от примерно 150 psi (1724 кПа) до примерно 250 psi (2414 кПа).

Концентрацию сомономера можно регулировать и контролировать по молярному отношению сомономера к олефиновому мономеру (или альтернативно, скорости потоков сомономера и олефинового мономера поддерживают при постоянном соотношении). При его наличии, сомономер может присутствовать в любой относительной концентрации к олефиновому мономеру, которая обеспечивает требуемый массовый процент внедрения сомономера в готовый полиолефин. В некоторых вариантах реализации сомономер может присутствовать в газовой фазе с олефиновым мономером в молярном соотношении от примерно 0,0001 до примерно 50 (сомономер к олефиновому мономеру), в другом варианте реализации от примерно 0,0001 до примерно 5, в другом варианте реализации от примерно 0,0005 до примерно 1,0, и в другом варианте реализации от примерно 0,001 до примерно 0,5.

В некоторых вариантах реализации олефиновый мономер или сомономеры, например, могут содержать от 2 до 18 атомов углерода. В другом варианте реализации олефиновый мономер может представлять собой этилен, а сомономер может содержать от 3 до 12 атомов углерода. В другом варианте реализации олефиновый мономер может представлять собой этилен или пропилен, а сомономер может содержать от 4 до 10 атомов углерода. В другом варианте реализации олефиновый мономер может представлять собой этилен или пропилен, а сомономер может содержать от 4 до 8 атомов углерода. Иллюстративные альфа-олефины, которые могут быть использованы в качестве сомономера в вариантах реализации, описанных в настоящем документе, могут включать, но не ограничиваются ими, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 5-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и т.п., и любую их комбинацию. Кроме того, в качестве сомономера может быть использован полиен согласно некоторым вариантам реализации, описанным в настоящем документе. Иллюстративные полиены могут включать, но не ограничиваются ими, 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, метилоктадиен, 1-метил-1,6-октадиен, 7-метил-1,6-октадиен, 1,5-циклооктадиен, норбонадиен, этилиденнорборнен, 5-винилиден-2-норборнен, 5-винил-2-норборнен и олефины, образованные in situ в полимеризационной среде. При образовании олефинов in situ в полимеризационной среде могут образовываться полиолефины, содержащие длинноцепочечную разветвленность. Дополнительные примеры сомономеров могут включать изопрен, стирол, бутадиен, изобутилен, хлоропрен, акрилонитрил и циклические олефины. В способах, описанных в настоящем документе, могут быть использованы комбинации вышеуказанных соединений.

Примеры полимеров, которые могут быть получены в соответствии со способом, описанным в настоящем документе, могут включать следующие: гомополимеры и сополимеры C2-C18 альфа-олефинов; поливинилхлориды, этиленпропиленовые каучуки (EPR); этилен-пропилен-диеновые каучуки (EPDM); полиизопрен; полистирол; полибутадиен; полимеры бутадиена, сополимеризованного со стиролом; полимеры бутадиена, сополимеризованного с изопреном; полимеры бутадиена с акрилонитрилом; полимеры изобутилена, сополимеризованного с изопреном; этиленбутиленовые каучуки и этилен-бутилен-диеновые каучуки; полихлоропрен; гомополимеры и сополимеры норборнена с одним или более C2-C18 альфа-олефинами; и терполимеры одного или более C2-C18 альфа-олефинов с диеном. В некоторых вариантах реализации полиолефин, полученный способом, описанным в настоящем документе, может включать гомополимеры олефина (например, гомополимеры этилена или пропилена). В некоторых случаях полученный полиолефин может представлять собой сополимеры, терполимеры и т.п. олефинового мономера и сомономера. В некоторых вариантах реализации полученный полиолефин может представлять собой полиэтилен или полипропилен. Иллюстративные полиэтилены, полученные способами, описанными в настоящем документе, могут представлять собой гомополимеры этилена или интерполимеры этилена и по меньшей мере одного альфа-олефина (сомономера), при этом содержание этилена может составлять по меньшей мере примерно 50% по массе от общей массы включенных мономеров. Иллюстративные полипропилены, полученные способами, описанными в настоящем документе, могут представлять собой гомополимеры пропилена или интерполимеры пропилена и по меньшей мере одного альфа-олефина (сомономера), при этом содержание пропилена может составлять по меньшей мере примерно 50% по массе от общей массы включенных мономеров.

В процессе полимеризации олефинов зачастую используют газообразный водород для регулирования конечных свойств полиолефина. Для некоторых типов каталитических систем увеличение концентрации (или парциального давления) водорода может изменять молекулярную массу или индекс расплава полученного полиолефина. Таким образом, индекс расплава может зависеть от концентрации водорода. В целом, количество водорода в процессе полимеризации выражают как молярное соотношение относительно общего количества полимеризуемого мономера (например, относительно этилена или относительно смеси этилена и гексена или пропилена). Количество водорода, используемого в некоторых процессах полимеризации, представляет собой количество, необходимое для достижения требуемого индекса расплава (или молекулярной массы) готовой полиолефиновой смолы. В некоторых вариантах реализации молярное отношение водорода к общему количеству полимеризуемого мономера (H2 к мономеру) в газовой фазе может составлять более примерно 0,00001, более примерно 0,0005, более примерно 0,001, менее примерно 10, менее примерно 5, менее примерно 3 или менее примерно 0,10, при этом требуемый диапазон может включать любую комбинацию любого верхнего предела молярного отношения и нижнего предела молярного отношения, описанного в настоящем документе. Выраженное другим способом, количество водорода в реакторе в любой момент времени в некоторых вариантах реализации может варьироваться до примерно 10 ppm, в других вариантах реализации до примерно 100, или примерно 3000, или примерно 4000, или примерно 5000 ppm, в другом варианте реализации от примерно 10 ppm до примерно 5000 ppm, или в другом варианте реализации от примерно 500 ppm до примерно 2000 ppm.

Иллюстративные катализаторы, подходящие для применения в вариантах реализации, описанных в настоящем документе, могут включать, но не ограничиваются ими, катализаторы Циглера-Натта, катализаторы на основе хрома, катализаторы на основе ванадия (например, оксихлорид ванадия и ацетилацетонат ванадия), металлоценовые катализаторы и другие катализаторы с единым центром полимеризации или подобные им катализаторы, катионные формы галогенидов металлов (например, тригалогениды алюминия), анионные инициаторы (например, бутиллитий), кобальтовые катализаторы и их смеси, никелевые катализаторы и их смеси, катализаторы на основе редкоземельных металлов (т.е. содержащие металл, имеющий атомный номер в периодической таблице от 57 до 103), например, соединения церия, лантана, празеодима, гадолиния и неодима. Может быть использован один катализатор, или при необходимости может быть использована смесь катализаторов. Катализатор может быть растворимым или нерастворимым, на подложке или без подложки. Кроме того, катализатор может представлять собой преполимер, высушенный распылением с наполнителем или без наполнителя, жидкость или раствор, взвесь/суспензию или дисперсию.

Металлоцены, описанные в настоящем документе, включают «полусэндвичевые» и/или «полностью сэндвичевые» соединения, имеющие один или более лигандов Cp (циклопентадиенил и лиганды, изолобальные циклопентадиенилу), связанных с по меньшей мере одним атомом металла из групп 3-12, и одну или более уходящих групп, связанных с по меньшей мере одним атомом металла. В данном контексте указанные соединения могут быть упомянуты как «металлоцены» или «компоненты металлоценового катализатора». Компонент металлоценового катализатора может быть нанесен на материал подложки и может быть нанесен на подложку вместе с другим компонентом катализатора или без него. В некоторых вариантах реализации один или более компонентов металлоценового катализатора представлены формулой (I):

CpACpBMXn (I)

где M представляет собой атом металла, выбранный из группы, состоящей из атомов 3-12 групп, и в некоторых вариантах реализации из атомов ланданоидной группы. Например, M может быть выбран из атомов Ti, Zr, Hf. Каждая уходящая группа X химически связана с M; каждая группа Cp химически связана с M; и n равен 0 или целому числу от 1 до 4, и в конкретном варианте реализации может быть равен 1 или 2.

Лиганды Cp могут представлять собой одно или более колец или кольцевых систем, по меньшей мере часть которых содержит π-связанные системы, такие как циклоалкадиенильные лиганды и гетероциклические аналоги. Лиганды Cp отличаются от уходящих групп, связанных с каталитическим соединением, тем, что они не являются в значительной степени восприимчивыми к реакциям замещения или отщепления. Лиганды, представленные обозначениями CpA и CpB в формуле (I), могут быть одинаковыми или различными циклопентадиенильными лигандами или лигандами, изолобальными циклопентадиенилу, любой или оба из которых могут содержать гетероатомы, и любой или оба из которых могут быть замещены по меньшей мере одной группой R. Неограничивающие примеры групп заместителей R включают группы, выбранные из водородных радикалов, алкилов, алкенилов, алкинилов, циклоалкилов, арилов, ацилов, ароилов, алкокси, арилокси, алкилтио, диалкиламинов, алкиламидо, алкоксикарбонилов, арилоксикарбонилов, карбамоилов, алкил- и диалкилкарбамоилов, ацилокси, ациламино, ароиламино и их комбинаций. В некоторых вариантах реализации CpA и CpB независимо выбраны из группы, состоящей из циклопентадиенила, инденила, тетрагидроинденила, флуоренила и их замещенных производных. В данном контексте термин «замещенная» означает, что группа, следующая за указанным термином, содержит по меньшей мере один фрагмент вместо одного или более атомов водорода в любом положении, и указанные фрагменты выбраны из таких групп как радикалы галогенов (например, Cl, F, Br), гидроксильные группы, карбонильные группы, карбоксильные группы, аминные группы, фосфиновые группы, алкокси-группы, фенильные группы, нафтильные группы, C1 – C10 алкильные группы, C2 – C10 алкенильные группы, и их комбинации. Примеры замещенных алкилов и арилов могут включать, но не ограничиваются ими, ацильные радикалы, алкиламино-радикалы, алкокси-радикалы, арилокси-радикалы, алкилтио-радикалы, диалкиламино-радикалы, алкоксикарбонильные радикалы, арилоксикарбонильные радикалы, карбамоильные радикалы, алкил- и диалкил-карбамоильные радикалы, ацилокси-радикалы, ациламино-радикалы, ариламино-радикалы и их комбинации.

В некоторых вариантах реализации каждая уходящая группа X в формуле (I), представленной выше, может быть независимо выбрана из группы, состоящей из ионов галогена, гидридов, C1-12 алкилов, C2-12 алкенилов, C6-12 арилов, C7-20 алкиларилов, C1-12 алкокси, C6-16 арилокси, C7-18 алкиларилокси, C1-12 фторалкилов, C6-12 фторарилов и содержащих гетероатом C1-12 углеводородов, а также их замещенных производных. В данном контексте выражение «уходящая группа» относится к одному или более химическим фрагментам, связанным с металлическим центром компонента катализатора, которые могут быть удалены из компонента катализатора активатором с образованием частиц, активных для полимеризации или олигомеризации олефина.

Структура компонента металлоценового катализатора может принимать многие формы, такие как описаны, например, в патентах США № 5026798, 5703187 и 5747406, включая димерную или олигомерную структуру, как описано, например, в патентах США № 5026798 и 6069213. Другие включают катализаторы, описанные в публикациях заявок на патент США № US2005/0124487A1, US2005/0164875A1 и US2005/0148744. В некоторых вариантах реализации металлоцен может быть получен с атомом металлического гафния (например, бис(н-пропилциклопентадиенил)гафний Xn, бис(н-бутилциклопентадиенил)гафний Xn или бис(н-пентилциклопентадиенил)гафний Xn, где X представляет собой хлорид или фторид, и n равен 2), как описано в патентах США № 6242545 и 7157531.

В некоторых вариантах реализации компоненты металлоценовых катализаторов, описанные выше, могут включать их структурные, или оптические, или энантиомерные изомеры (рацемическую смесь) и в некоторых вариантах реализации могут представлять собой чистый энантиомер.

В некоторых вариантах реализации катализатор может представлять собой металлоценовый катализатор, не содержащий или по существу не содержащий поглотителей (например, триэтилалюминий, триметилалюминий, триизобутилалюминий, три-н-гексилалюминий, диэтилалюминия хлорид, дибутилцинк и т.п.). «По существу не содержит» означает, что указанные соединения не добавляют в реактор или любые компоненты реактора специально, и что при их наличии их содержание составляет менее примерно 1 ppm в реакторе.

В некоторых вариантах реализации катализаторы могут быть использованы с сокатализаторами и промоторами (например, алкилалюминий, галогениды алкилалюминия, гидриды алкилалюминия и алюминоксаны).

В некоторых случаях один или более катализаторов могут быть объединены в комбинацию, содержащую до примерно 10 мас.% одного или более антистатических агентов, известных в данной области техники, таких как соединение металла и жирной кислоты (например, стеарат алюминия), относительно массы каталитической системы (или ее компонентов). Другие металлы, которые могут быть подходящими, включают другие металлы 2 группы и 5-13 групп. Один или более антистатических агентов также могут быть добавлены непосредственно в систему реактора.

В некоторых случаях катализатор(-ы) на подложке может быть объединен с активаторами посредством опрокидывания и/или другими подходящими способами, необязательно с содержанием антистатического агента до примерно 2,5 мас.% (по массе от каталитической композиции). Иллюстративный антистатический агент может включать, но не ограничивается ими, этоксилированный или метоксилированный амин (например, KEMAMINE AS-990 производства компании ICI Specialties) и полисуольфоновые сополимеры семейства продуктов OCTASTAT, более конкретно Octastat 2000, 3000 и 5000 (производства компании Octel).

В некоторых вариантах реализации антистатический агент может быть смешан с катализатором и загружен в реактор. В других вариантах реализации антистатический агент может быть загружен в реактор отдельно от катализатора. Преимущество такого способа добавления заключается в возможности оперативного регулирования содержания добавки. Отдельные антистатические агенты могут находиться в растворе, суспензии или в виде твердого вещества (предпочтительно порошка) перед введением в реактор.

В различных вариантах реализации в реакции полимеризации согласно способам, описанным в настоящем документе, могут быть необязательно использованы другие добавки, такие как инертные твердые частицы.

В некоторых вариантах реализации температура реакции полимеризации может составлять от примерно 30°С до примерно 120°С, от примерно 60°С до примерно 115°С, от примерно 70°С до примерно 110°С или от примерно 70°С до примерно 105°С.

Варианты реализации изобретения, описанные в настоящем документе, включают Вариант реализации A, Вариант реализации B и Вариант реализации C.

Вариант реализации A: Способ, включающий приведение в контакт олефинового мономера с каталитической системой в газофазном реакторе с псевдоожиженным слоем в присутствии индуцированного конденсирующего агента (ICA) и необязательно водорода с получением полиолефина, имеющего температуру слипания, при этом ICA содержит первый компонент ICA и второй компонент ICA; эксплуатацию газофазного реактора с псевдоожиженным слоем при рабочей температуре, которая ниже температуры слипания полиолефина; выгрузку газофазной композиции, содержащей по меньшей мере часть олефина, по меньшей мере часть ICA и необязательно по меньшей мере часть ICA; конденсацию части ICA из газофазной композиции с получением конденсированного ICA; возврат в цикл по меньшей мере части конденсированного ICA и по меньшей мере части газофазной композиции в газофазный реактор с псевдоожиженным слоем; и изменение молярного процента каждого из первого и второго компонентов ICA относительно общего количества газа в реакторе в соответствии с фактором эквивалентности первого ICA ко второму ICA для повышения температурного перепада точки росы ICA, при этом температурный перепад точки росы представляет собой рабочую температуру реактора за вычетом точки росы конденсированного возвратного потока.

Вариант реализации B: Способ, включающий приведение в контакт олефинового мономера с каталитической системой в газофазном реакторе с псевдоожиженным слоем в присутствии индуцированного конденсирующего агента (ICA) и необязательно водорода с получением полиолефина, имеющего температуру слипания, при этом ICA содержит первый компонент ICA и второй компонент ICA; эксплуатацию газофазного реактора с псевдоожиженным слоем при рабочей температуре, которая ниже температуры слипания полиолефина; выгрузку газофазной композиции, содержащей по меньшей мере часть олефина, по меньшей мере часть ICA и необязательно по меньшей мере часть ICA; конденсацию части ICA из газофазной композиции с получением конденсированного ICA; возврат в цикл по меньшей мере части конденсированного ICA и по меньшей мере части газофазной композиции в газофазный реактор с псевдоожиженным слоем; и изменение молярного процента каждого из первого и второго компонентов ICA относительно общего количества газа в реакторе в соответствии с фактором эквивалентности первого ICA ко второму ICA при сохранении температуры слипания полиолефина.

Вариант реализации C: Способ, включающий приведение в контакт олефинового мономера с каталитической системой в газофазном реакторе с псевдоожиженным слоем в присутствии индуцированного конденсирующего агента (ICA) и необязательно водорода с получением полиолефина, имеющего температуру слипания, при этом ICA содержит первый компонент ICA и второй компонент ICA; эксплуатацию газофазного реактора с псевдоожиженным слоем при рабочей температуре, которая ниже температуры слипания полиолефина; выгрузку газофазной композиции, содержащей по меньшей мере часть олефина, по меньшей мере часть ICA и необязательно по меньшей мере часть ICA; конденсацию части ICA из газофазной композиции с получением конденсированного ICA; возврат в цикл по меньшей мере части конденсированного ICA и по меньшей мере части газофазной композиции в газофазный реактор с псевдоожиженным слоем; и увеличение скорости производства полиолефина посредством изменения молярного процента каждого из первого и второго компонентов ICA относительно общего количества газа в реакторе в соответствии с фактором эквивалентности первого ICA ко второму компоненту ICA при сохранении температуры слипания, что приводит к повышению температурного перепада точки росы ICA, при этом температурный перепад точки росы представляет собой рабочую температуру реактора за вычетом точки росы конденсированного возвратного потока.

Каждый из вариантов реализации A, B и C может иметь один или более из следующих дополнительных элементов, в любой комбинации: Элемент 1: указанный способ дополнительно включает приведение в контакт олефинового мономера и по меньшей мере одного сомономера в газофазном реакторе с псевдоожиженным слоем с каталитической системой в присутствии ICA и необязательно водорода с получением полиолефина; Элемент 2: при этом олефиновый мономер представляет собой этилен, и по меньшей мере один сомономер выбран из группы, состоящей из пропилена, 1-бутена, 1-пентена, 1-гексена, 1-гептена, 1-октена, 4-метилпен-1-ена, 1-децена, 1-додецена, 1-гексадецена, 1,3-гексадиена, 1,4-гексадиена, циклопентадиена, дициклопентадиена, 4-винилциклогекс-1-ена, метилоктадиена, 1-метил-1,6-октадиена, 7-метил-1,6-октадиена, 1,5-циклооктадиена, норборнадиена, этилиденнорборнена, 5-винилиден-2-норборнена, 5-винил-2-норборнена, изопрена, стирола, бутадиена, изобутилена, хлоропрена, акрилонитрила и циклического олефина; Элемент 3: при этом первый ICA представляет собой н-бутан, второй ICA представляет собой изопентан, и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 1,5 до примерно 3,5; Элемент 4: при этом первый ICA представляет собой н-пентан, второй ICA представляет собой изопентан, и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 0,8 до примерно 1,2; и Элемент 5: при этом первый ICA представляет собой гексан, второй ICA представляет собой изопентан, и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 0,2 до примерно 0,4.

В качестве неограничивающего примера, иллюстративные комбинации, применимые к А, B и C, включают: Элемент 3 в комбинации с Элементом 1 и необязательно Элементом 2; Элемент 4 в комбинации с Элементом 1 и необязательно Элементом 2; и Элемент 5 в комбинации с Элементом 1 и необязательно Элементом 2.

Если не указано иное, все числа, выражающие количества компонентов, свойства, такие как молекулярный вес, условия реакции и так далее, используемые в настоящем описании и прилагаемой формуле изобретения, следует понимать как измененные во всех случаях термином «примерно». Соответственно, если не указано обратное, числовые параметры, представленные в следующем описании и прилагаемой формуле изобретения, являются приближениями, которые могут варьироваться в зависимости от требуемых свойств, которые необходимо получить в соответствии с вариантами реализации настоящего изобретения. По крайней мере, но не в качестве попытки ограничить применение принципа эквивалентов до границ объема формулы изобретения, каждый числовой параметр следует толковать по меньшей мере в свете числа представленных значащих цифр и путем применения обычных методик округления.

В настоящем документе представлен один или более иллюстративных вариантов реализации, включенных в варианты реализации изобретения, описанные в настоящем документе. Для простоты в настоящей заявке описаны или показаны не все особенности реального воплощения. Следует понимать, что при разработке фактического варианта реализации, включающего варианты реализации настоящего изобретения, необходимо принять множество решений, специфических для конкретного воплощения, для достижения целей разработчика, таких как соблюдение ограничений, связанных с конкретной системой, бизнесом, государством и т.д., которые варьируются в зависимости от реализации и времени. Несмотря на то, что деятельность разработчика может быть трудоемкой, такая работа, тем не менее, является стандартной для специалистов в данной области техники, имеющих преимущество от настоящего описания.

Несмотря на то, что композиции и способы описаны в настоящем документе как «включающие» различные компоненты или стадии, указанные композиции или способы также могут «состоять по существу из» или «состоять из» различных компонентов и стадий.

Для облегчения более полного понимания вариантов реализации настоящего изобретения представлены следующие примеры предпочтительных или иллюстративных вариантов реализации изобретения. Следующие примеры никоим образом не следует понимать как ограничение или определение границ объема настоящего изобретения.

ПРИМЕРЫ

Полиэтилен получали в реакторе с псевдоожиженным слоем, аналогичном реактору, изображенному на фиг. 1A, используя металлоценовый катализатор на основе гафния (катализатор X-CATTM VP100 производства компании Univation Technologies). Полученный полиэтилен имел плотность 0,9106, индекс расплава 0,62 (измеренный при 2,16 кг при 190°С в соответствии с ASTM D1238-13) и отношение индекса расплава 26,9 (индекс расплава при 2,16 кг при 190°С, деленный на индекс расплава при 21,6 кг при 190°С, каждый в соответствии с ASTM D1238-13). Полиэтилен получали с использованием изопентана в качестве ICA. Полиэтилен дегазировали для удаления следов остаточных углеводородов перед применением в экспериментах, подробно описанных ниже.

Температура слипания может быть измерена так, как описано в WO 2014/039522, включенном в настоящий документ посредством ссылки. Например, температуры слипания определяли, воздействуя на полученный полиэтилен различными концентрациями газообразного изопентана и н-бутана. Для измерения температуры слипания полиэтилен сначала просеивали через фильтр 12 меш. Затем 300 г полиэтилена добавляли в пневматический лабораторный автоклав. Реактор вакуумировали и добавляли компоненты ICA до требуемой концентрации относительного всего газа в реакторе. Для постоянного момента мешалки использовали постоянное парциальное давление азота 30 psi. Затем температуру реактора медленно повышали до снижения скорости мешалки до нуля, что означает достижение температуры слипания.

На фиг. 2 представлен график измеренных температур слипания полиэтилена как функции от парциального давления ICA, на котором показано, что для одинаковой температуры слипания может быть использовано более высокое парциальное давление н-бутана, по сравнению с изопентаном. В частности, для данного примера на фиг. 2 показано, что фактор эквивалентности для н-бутана к изопентану может варьироваться от примерно 1,5 до примерно 3,5 или даже может быть выше или ниже, в зависимости от конкретной температуры слипания и парциального давления ICA.

Используя фактор эквивалентности н-бутан:изопентан 2, можно оценить скорость производства полиэтилена при различных композициях ICA с соответствующими установленными температурами слипания. На фиг. 3 представлена взаимосвязь между скоростью производства и температурой слипания, рассчитанной с использованием фактора эквивалентности 2. В частности, скорость производства записана как отношение рассчитанной скорости производства к скорости производства в базовом режиме (в базовом режиме использовали 7,55 моль изопентана и температуру реактора 75,4°С, в результате чего получали полиэтилен со скоростью 28,85 тонн (63,6 тыс. фунтов) в час). Температура слипания, указанная на фиг. 3, включает фактор безопасности 10°С, что означает, что определенная в лаборатории температура слипания на оси X на фиг. 3 представляет собой фактическую температуру слипания, измеренную в соответствии с описанным выше способом, минус 10°С. На представленном графике показано, что при одинаковой температуре слипания могут быть достигнуты более высокие скорости производства посредством замены изопентана на н-бутан.

На фиг. 4 представлен график температурного перепада точки росы для данных, представленных на фиг. 3, как функции от содержания н-бутана (мол.% н-бутана/(мол.% н-бутана + мол.% изопентана)) при постоянной температуре слипания. Представленный график в сочетании с фиг. 3 демонстрирует, что скорости производства увеличиваются при увеличении доли н-бутана, при этом происходит увеличение температурного перепада точки росы.

Следовательно, настоящее изобретение хорошо подходит для достижения упомянутых целей и преимуществ, а также свойственных ему целей и преимуществ. Конкретные варианты реализации изобретения, описанные выше, являются лишь иллюстративными, поскольку настоящее изобретение может быть модифицировано и осуществлено на практике другими, но эквивалентными способами, понятными специалистам в данной области техники, имеющим преимущество от представленных в настоящем документе указаний. Кроме того, для деталей конструкции или проекта, показанных в настоящем документе, не предусмотрены никакие ограничения, кроме тех, которые описаны ниже в формуле изобретения. Таким образом, очевидно, что конкретные иллюстративные варианты реализации, описанные выше, могут быть изменены, комбинированы или модифицированы, и все такие варианты входят в границы объема и общей идеи настоящего изобретения. Изобретение, иллюстративно описанное в настоящем документе, может подходить для практического осуществления без любого элемента, который специально не описан в настоящем документе, и/или без любого необязательного элемента, описанного в настоящем документе. Несмотря на то, что композиции и способы описаны как «включающие» или «содержащие» различные компоненты или стадии, указанные композиции или способы также могут «состоять, по существу, из» или «состоять из» различных компонентов и стадий. Все числовые значения и диапазоны, описанные выше, могут до некоторой степени варьироваться. Если описан числовой диапазон с нижней границей и верхней границей, то специально описано любое число и любой включенный диапазон, входящий в этот диапазон. В частности, каждый диапазон значений (в форме «примерно от a примерно до b» или, эквивалентно, «приблизительно от a до b», или, эквивалентно «приблизительно a-b»), описанный в настоящем документе, следует понимать как обозначающий каждое число и диапазон, входящий в более широкий диапазон значений. Точно так же, термины в формуле изобретения имеют обычное, стандартное значение, если иное ясно и очевидно не указано заявителем патента. Кроме того, термины в единственном числе, используемые в формуле изобретения, в настоящем документе означают один или более одного представленного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА(ОВ) | 1994 |

|

RU2125063C1 |

| СПОСОБЫ И СИСТЕМЫ ДОСТАВКИ КАТАЛИЗАТОРА | 2012 |

|

RU2612555C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2720999C1 |

| ПОЛИОЛЕФИНОВАЯ ПЛЕНКА С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2739839C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2720995C1 |

| СИСТЕМЫ И СПОСОБЫ ПРОИЗВОДСТВА ПОЛИМЕРОВ | 2009 |

|

RU2531959C2 |

| УПРАВЛЕНИЕ РЕАКЦИЕЙ ПОЛИОЛЕФИНОВ | 2013 |

|

RU2639152C2 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ СКЛЕИВАНИЯ ПОЛИМЕРА | 2013 |

|

RU2657418C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2016 |

|

RU2736937C2 |

Полимеризация полиолефина, осуществляемая посредством приведения в контакт в реакторе олефинового мономера и необязательно сомономера с каталитической системой в присутствии индуцированных конденсирующих агентов (ICA) и необязательно водорода. ICA может содержать два или более компонентов ICA. Композиция ICA влияет на скорость производства полиолефина. Изменение относительной концентрации двух или более компонентов ICA осуществляют в соответствии с факторами эквивалентности ICA, которые обеспечивают возможность увеличения скорости производства полиолефина при сохранении температуры слипания, увеличения скорости производства полиолефина при увеличении температурного перепада точки росы ICA. 3 н. и 7 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

1. Способ, включающий:

приведение в контакт олефинового мономера с каталитической системой в газофазном реакторе с псевдоожиженным слоем в присутствии индуцированного конденсирующего агента (ICA) и необязательно водорода с получением полиолефина, имеющего температуру слипания, при этом ICA содержит первый компонент ICA и второй компонент ICA;

эксплуатацию газофазного реактора с псевдоожиженным слоем при рабочей температуре, которая ниже температуры слипания полиолефина;

выгрузку газофазной композиции, содержащей по меньшей мере часть полиолефина, по меньшей мере часть ICA и необязательно по меньшей мере часть водорода;

конденсацию части ICA из газофазной композиции с получением конденсированного ICA;

возврат в цикл по меньшей мере части конденсированного ICA и по меньшей мере части газофазной композиции в газофазный реактор с псевдоожиженным слоем; и

изменение молярного процента каждого из первого и второго компонентов ICA относительно общего количества газа в реакторе в соответствии с фактором эквивалентности первого ICA ко второму ICA, при котором изменяют один моль второго компонента ICA на заранее определенное количество моль первого компонента ICA для повышения температурного перепада точки росы ICA, при этом температурный перепад точки росы представляет собой рабочую температуру реактора за вычетом точки росы конденсированного возвратного потока.

2. Способ по п. 1, дополнительно включающий:

приведение в контакт олефинового мономера и по меньшей мере одного сомономера в газофазном реакторе с псевдоожиженным слоем с каталитической системой в присутствии ICA и необязательно водорода с получением полиолефина.

3. Способ по п. 2, отличающийся тем, что олефиновый мономер представляет собой этилен и по меньшей мере один сомономер выбран из группы, состоящей из пропилена, 1-бутена, 1-пентена, 1-гексена, 1-гептена, 1-октена, 4-метилпент-1-ена, 1-децена, 1-додецена, 1-гексадецена, 1,3-гексадиена, 1,4-гексадиена, циклопентадиена, дициклопентадиена, 4-винилциклогекс-1-ена, метилоктадиена, 1-метил-1,6-октадиена, 7-метил-1,6-октадиена, 1,5-циклооктадиена, норборнадиена, этилиденнорборнена, 5-винилиден-2-норборнена, 5-винил-2-норборнена, изопрена, стирола, бутадиена, изобутилена, хлоропрена, акрилонитрила и циклического олефина.

4. Способ по п. 1, отличающийся тем, что первый ICA представляет собой н-бутан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 1,5 до примерно 3,5; или

что первый ICA представляет собой н-пентан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 0,8 до примерно 1,2; или

что первый ICA представляет собой гексан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 0,2 до примерно 0,4.

5. Способ, включающий:

приведение в контакт олефинового мономера с каталитической системой в газофазном реакторе с псевдоожиженным слоем в присутствии индуцированного конденсирующего агента (ICA) и необязательно водорода с получением полиолефина, имеющего температуру слипания, при этом ICA содержит первый компонент ICA и второй компонент ICA;

эксплуатацию газофазного реактора с псевдоожиженным слоем при рабочей температуре, которая ниже температуры слипания полиолефина;

выгрузку газофазной композиции, содержащей по меньшей мере часть полиолефина, по меньшей мере часть ICA и необязательно по меньшей мере часть водорода;

конденсацию части ICA из газофазной композиции с получением конденсированного ICA;

возврат в цикл по меньшей мере части конденсированного ICA и по меньшей мере части газофазной композиции в газофазный реактор с псевдоожиженным слоем; и

изменение молярного процента каждого из первого и второго компонентов ICA относительно общего количества газа в реакторе в соответствии с фактором эквивалентности первого компонента ICA ко второму компоненту ICA, при котором один моль второго компонента ICA заменяют на заранее определенное количество моль первого компонента ICA, сохраняя таким образом температуру слипания полиолефина и увеличивая температурный перепад точки росы.

6. Способ по п. 5, дополнительно включающий:

приведение в контакт олефинового мономера и по меньшей мере одного сомономера в газофазном реакторе с псевдоожиженным слоем с каталитической системой в присутствии ICA и необязательно водорода с получением полиолефина.

7. Способ по п. 5, отличающийся тем, что первый ICA представляет собой н-бутан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 1,5 до примерно 3,5; или

что первый ICA представляет собой н-пентан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 0,8 до примерно 1,2; или

что первый ICA представляет собой гексан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 0,2 до примерно 0,4.

8. Способ, включающий:

приведение в контакт олефинового мономера с каталитической системой в газофазном реакторе с псевдоожиженным слоем в присутствии индуцированного конденсирующего агента (ICA) и необязательно водорода с получением полиолефина, имеющего температуру слипания, при этом ICA содержит первый компонент ICA и второй компонент ICA;

эксплуатацию газофазного реактора с псевдоожиженным слоем при рабочей температуре, которая ниже температуры слипания полиолефина;

выгрузку газофазной композиции, содержащей по меньшей мере часть полиолефина, по меньшей мере часть ICA и необязательно по меньшей мере часть водорода;

конденсацию части ICA из газофазной композиции с получением конденсированного ICA;

возврат в цикл по меньшей мере части конденсированного ICA и по меньшей мере части газофазной композиции в газофазный реактор с псевдоожиженным слоем; и

увеличение скорости производства полиолефина посредством изменения молярного процента каждого из первого и второго компонентов ICA относительно общего количества газа в реакторе в соответствии с фактором эквивалентности первого ICA ко второму компоненту посредством замены одного моль второго компонента ICA на заранее определенное количество моль первого компонента ICA при сохранении температуры слипания, что приводит к повышению температурного перепада точки росы ICA, при этом температурный перепад точки росы представляет собой рабочую температуру реактора за вычетом точки росы конденсированного возвратного потока.

9. Способ по п. 8, дополнительно включающий:

приведение в контакт олефинового мономера и по меньшей мере одного сомономера в газофазном реакторе с псевдоожиженным слоем с каталитической системой в присутствии ICA и необязательно водорода с получением полиолефина.

10. Способ по п. 8, отличающийся тем, что первый ICA представляет собой н-бутан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 1,5 до примерно 3,5; или

что первый ICA представляет собой н-пентан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 0,8 до примерно 1,2; или

что первый ICA представляет собой гексан, второй ICA представляет собой изопентан и фактор эквивалентности первого ICA ко второму ICA составляет от примерно 0,2 до примерно 0,4.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 6391986 В1, 21.05.2002 | |||

| Устройство для выделения работающих интервалов в газовых скважинах | 1982 |

|

SU1040129A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБЫ ОПРЕДЕЛЕНИЯ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ СТЕПЕНИ ЛИПКОСТИ СМОЛЫ С ИСПОЛЬЗОВАНИЕМ МОДЕЛИ СНИЖЕНИЯ ТЕМПЕРАТУРЫ НАЧАЛА ПЛАВЛЕНИЯ | 2007 |

|

RU2448981C2 |

Авторы

Даты

2019-08-07—Публикация

2015-11-24—Подача