Область техники, к которой относится изобретение

В настоящем описании описаны системы и способы управления реактором полимеризации полиолефинов. Способы могут включать определение не приводящего к склеиванию режима эксплуатации для реакции полимеризации полиолефина с целью предотвращения агломерации материалов, участвующих в реакции, и эксплуатации реактора полимеризации полиолефинов в режиме, не приводящем к склеиванию.

Предпосылки создания изобретения

Полиолефиновые полимеры можно производить с применением газофазных процессов полимеризации. В типичном газофазном процессе в псевдоожиженном слое газообразный поток, содержащий один или более мономеров, непрерывно проходит через псевдоожиженный слой при реакционных условиях в присутствии катализатора. Газообразный поток выгружают из псевдоожиженного слоя и возвращают обратно в реактор. Возвратный поток газа нагревают в реакторе за счет теплоты, выделяющейся при полимеризации. Эту теплоту можно выделять в другой части цикла, например, с помощью охлаждающей системы, внешней по отношению к реактору, например, с помощью теплообменника.

Теплоту, которая генерируется в реакции, можно отводить, чтобы поддерживать температуру полимера и газообразного потока внутри реактора на уровне, который ниже температуры плавления полимера, или ниже температуры дезактивации катализатора, или на таком уровне, который позволяет регулировать свойства полимера. Отвод тепла может также предотвратить избыточную клейкость частиц полимера, что может приводить к агломерации. Агломерация частиц может приводить к образованию комков или пластин полимера, которые невозможно удалить из реактора в составе продукта. Далее, такие комки или пластины могут падать на распределительную пластину реактора, что может снижать степень ожижения слоя и приводить к нарушению сплошности. Дополнительно, поскольку реакция полимеризации является экзотермической, количество полимера, получаемого в процессе полимеризации в псевдоожиженном слое, связано с количеством теплоты, которую можно отвести от реакционной зоны.

В свое время полагали, что температуру газообразного потока, внешнего по отношению к реактору, которую иначе называют температурой возвратного потока, не следует снижать ниже точки росы возвратного потока, поскольку такое снижение вызывает проблемы, например, агломерацию полимера или засорение реакторной системы. Точка росы возвратного потока представляет собой такую температуру, при которой начинает образовываться жидкий конденсат в газообразном возвратном потоке. Точку росы можно рассчитать, зная состав газа; с позиций термодинамики, ее определяют на основании уравнения состояния. Однако, как описано в патентах US 4543399 и 4588790, было найдено, что возвратный поток можно охлаждать до температуры ниже точки росы в процессе полимеризации в псевдоожиженном слое, что приводит к конденсации части возвратного газообразного потока вне реактора. Полученный поток, содержащий захваченную жидкость, можно затем возвратить в реактор, и это не вызывает агломерации или засорения. Способ преднамеренной конденсации части возвратного потока известен в промышленности как работа в «конденсированном режиме». Если температура возвратного потока снижена до значения, которое ниже точки росы, в конденсированном режиме работы может стать возможным увеличение производительности по полимеру.

Охлаждение возвратного потока до температуры ниже точки росы газа приводит к образованию двухфазной смеси газ/жидкость, которая может содержать захваченные частицы твердого вещества в обеих фазах. Жидкая фаза этой двухфазной смеси газ/жидкость при работе в конденсированном режиме обычно захватывается в газовую фазу смеси. Испарение жидкости протекает только тогда, когда в систему добавляют теплоту или снижают давление. Например, как описано в патентах US 4543399 и 4588790, испарение может протекать в том случае, когда двухфазная смесь поступает в псевдоожиженный слой, причем полимер обеспечивает необходимую для испарения теплоту. Таким образом, испарение обеспечивает дополнительный способ отвода тепла реакции от псевдоожиженного слоя.

Охлаждающую способность возвратного газа можно дополнительно увеличить при заданной температуре реакции и заданной температуре охлаждающей теплонесущей среды. Это можно осуществить путем добавления в реактор неполимеризующихся, нереакционноспособных материалов, способных конденсироваться при температурах, которые достигаются в теплообменнике, используемом в процессе. Эти материалы в целом называют агентами индуцированной конденсации (АИК). Повышение концентраций АИК в реакторе вызывает соответствующее повышение точки росы реакторного газа, что способствует более высокой степени конденсации для достижения более высоких (и ограниченных теплопереносом) производительностей реактора. Подходящие АИК выбирают на основе их удельной теплоемкости и температуры кипения. Конкретно, АИК выбирают так, чтобы относительно большая доля материала конденсировалась при температурах охлаждающей воды, доступных в установках получения полимера; они представляют собой соединения, обычно имеющие температуру кипения, составляющую от примерно 20 до 40°С. АИК включают гексан, изогексан, пентан, изопентан, бутан, изобутан и другие углеводородные соединения, которые в такой же степени не реакционноспособны в процессе полимеризации.

В патенте US 5352749 описаны пределы концентраций способных к конденсации газов, которые включают АИК, сомономеры или комбинации перечисленного, которые допустимы в реакционной системе. Если концентрации выше определенных пределов, способные к конденсации газы могут вызвать внезапное прекращение псевдоожижения в реакторе, и последующую потерю возможности регулировать температуру в псевдоожиженном слое. Верхние пределы содержания АИК в реакторе могут зависеть от типа производимого полимера. Например, в патентах US 5352749, 5405922 и 5436304 этот предел определяли путем отслеживания соотношения объемной плотности псевдоожиженного слоя и объемной плотности слоя в осажденном виде. Авторы патентов обнаружили, что по мере увеличения концентрации изопентана отношение объемных плотностей постепенно снижается. Они установили, что когда концентрация изопентана достаточно высокая и соответствует отношению объемных плотностей, составляющему 0,59, псевдоожижение содержимого реактора прекращается. Следовательно, авторы определили, что эта величина отношения, 0,59, представляет собой точку невозврата; при отношении плотностей ниже этой величины реактор будет прекращать работу из-за прекращения псевдоожижения. Как описано в патентной публикации РСТ WO 2005/113615(А2), попытки осуществлять эксплуатацию реакторов полимеризации при избыточных концентрациях АИК могут вызывать суспендирование полимерных частиц в текучем слое, который становится клейким, и в некоторых случаях вызывает отверждение текучего слоя в виде крупных комков.

Сложность регулирования клейкости при использовании агентов индуцированной конденсации усугубляется тем, что различные полимерные продукты сильно различаются по своей способности переносить присутствие материалов АИК; некоторые из полимерных продуктов относительно устойчивы к присутствию АИК, что выражается на основании парциального давления АИК в реакторе, например, 50 фунт./кв.дюйм (абс), в то время как для других полимеров содержание АИК не может превышать всего 5 фунт./кв.дюйм (абс). Для этих последних полимеров ограниченные теплопереносом производительности при сходных условиях существенно ниже. Полимеры, которые обладают более однородным распределением состава сомономеров, как известно, более устойчивы к значительному парциальному давлению АИК в реакторе. Типичные металлоценовые катализаторы являются хорошим примером катализаторов, на которых можно получать полимеры, обладающие более однородным сомономерным составом. Однако при некоторых условиях даже для этих полученных на металлоценовых катализаторах полимеров достигается предельная концентрация АИК, которая индуцирует возникновение клейкости. Предельная концентрация АИК зависит от нескольких факторов, наряду с типом полимера, эти факторы включают температуру в реакторе, тип сомономера и его концентрацию. Далее, учитывая, что все перечисленные факторы - влияние температуры, содержания АИК и содержания сомономеров - определяют условия возникновения клейкости, трудно определить ту точку, при которой начинает проявляться клейкость.

В двух статьях, опубликованных Process Analysis & Automation Limited (PAA) и озаглавленных «Определение агломерации путем акустической эмиссии», указания по применению РАА 2002/111 (2000), и «Технология акустической эмиссии - новый сенсорный метод оптимизации получения полиолефинов» (2000), предполагается, что регулирование процесса получения полиолефинов в псевдоожиженном слое можно осуществлять путем использования акустических эмиссионных сенсоров, расположенных в различных местах реактора и рециркуляционного трубопровода. В этих публикациях авторы предполагали решить проблему определения присутствия крупных полимерных агломератов в реакторе, например, комков или пластин, а не определения клейкости частиц полимера; эти публикации описывают только один конкретный пример, в котором показано определение комка примерно 1,5 м в диаметре, находящегося в промышленном реакторе с псевдоожиженным слоем. В них отсутствует упоминание об определении клейкости полимера. В сущности, документы РАА описывают определение агломератов после того, как они образовались в реакторе, а не определение клейкости полимера, которая, при отсутствии должного воздействия, могла бы привести к образованию агломератов.

В опубликованной заявке РСТ WO 2003/051929 описано применение теории математического хаоса для определения начала образования пластин и их присутствия в реакторе с псевдоожиженным слоем. Однако, как и в статьях РАА, в этой ссылке не раскрыто, как предсказать тот момент, когда полимер в реакторе начинает становиться клейким, и не представлен какой-либо способ, позволяющий осуществлять безопасную эксплуатацию реактора полимеризации вблизи предельной конечной охлаждающей способности для достижения максимальных производительностей.

В WO 2005/113615 и в соответствующей публикации патентной заявки US 2005/0267269 описано определение в лаборатории критической температуры, ниже которой полимер в реакторе полимеризации не может становиться клейким, и применение этой предварительно определенной критической температуры для регулировки работы реактора.

В патентной заявке US 11/227710 описано отслеживание клейкости полимера в процессе эксплуатации реактора полимеризации путем генерирования динамических рядов измеряемых величин акустической эмиссии содержимого реактора во время стабильной работы реактора. Затем проводят дополнительные измерения акустической эмиссии и их обрабатывают с целью определения, отклоняются ли они от величин акустической эмиссии, характерных для стабильной работы реактора. Такое отклонение трактуют как указывающее на возникновение избыточной клейкости полимерных частиц в реакторе. Когда измерение акустической эмиссии определяет отклонение от величин, характерных для режима стабильной работы реактора, можно предпринять корректирующие действия (например, можно отрегулировать содержание АИК и/или мономера и/или температуру в реакторе). Однако в этой заявке не показано установление реперной температуры, выше которой предсказывается возникновение клейкости полимера.

Другие ссылки, относящиеся к предпосылкам создания изобретения, включают публикации патентных заявок US 2004/063871, 2005/0267269; 2007/073010, а также WO 2005/049663 и WO 2006/009980; и публикацию "Model Prediction for Reactor Control," Ardell и др., в Chemical Engineering Progress, American Inst. Of Chem. Eng., US, т. 79, №. 6 (июнь 1983).

Даже в пределах, установленных для обычной эксплуатации, регулирование работы реакторов осуществлять сложно, и к этим трудностям добавляется сложность нахождения таких условий работы, которые могут приводить к более высоким производительностям. Было бы желательным обеспечить способ определения условий устойчивой работы для газофазной полимеризации в псевдоожиженном слое, конкретно при работе в конденсированном режиме, чтобы оптимальным образом сконструировать установку и определить желаемые условия процесса для достижения оптимальных или максимальных производительностей при заданной конструкции установки. Также было бы желательным иметь механизм определения начала возникновения клейкости в промышленных газофазных реакторах, который служил бы лучшим или более ранним индикатором начала возникновения клейкости по сравнению с обычными методиками (например, отслеживанием объемной плотности псевдоожиженного слоя, как описано в патенте US 5352749). Такой механизм позволил бы операторам определять, когда условия в реакторе приближаются к пределам, ограничивающим клейкость, и обеспечить операторам возможность предпринять корректирующие действия до возникновения явлений нарушения сплошности, при поддержании в реакторе максимальной концентрации АИК или концентрации, близкой к максимальной, что позволяет достигать более высоких производительностей при значительно меньших рисках.

Краткое изложение сущности изобретения

Предпочтительный вариант, описанный в настоящем описании, обеспечивает способ определения температуры склеивания полимера. Способ включает помещение полимера в испытательное устройство, включающее смеситель. Испытательное устройство можно вакуумировать, и добавить в него агент индуцированной конденсации (АИК). Запускают смеситель и температуру поднимают до тех пор, пока величина крутящего момента, прилагаемая для вращения смесителя, не превысит предельное значение.

В другом предпочтительном варианте обеспечивается способ моделирования температуры склеивания полимера. Способ включает измерение температуры склеивания полимера при каждой из множества концентраций агента индуцированной конденсации (АИК) в испытательном устройстве. Измеряют плотность, индекс расплава (ИР), а также индекс расплава при высокой нагрузке (ИРВН) для полимера. Отношение текучести расплава (OTP) рассчитывают путем деления ИРВН на ИР. Эквивалентное парциальное давление АИК рассчитывают путем расчета парциального давления изомеров, которые накапливаются в реакторе. Определяют уравнение, связывающее температуру склеивания и эквивалентное парциальное давление АИК, основанное, по меньшей мере частично, на плотности, ИР и OTP полимера. Уравнение можно определить, например, с применением анализа методом наименьших квадратов.

Другой предпочтительный вариант обеспечивает способ регулирования реакции полимеризации так, чтобы она оставалась в несклеивающем режиме. Способ включает измерение параметров реакции полимеризации, включая температуру в реакторе и концентрацию агента индуцированной конденсации (АИК) в реакторе полимеризации. Рассчитывают эквивалентное парциальное давление АИК ((РАИК)экв). Положение текущих параметров работы реактора полимеризации располагают на двумерном пространстве, определяемом координатой температуры в реакторе и координатой (РАИК)экв. Расположение на двумерном пространстве сравнивают с несклеивающим режимом, определенным как пространство между кривой верхнего температурного предела (ВТП) и кривой нижнего температурного предела (НТП). Параметры реакции полимеризации регулируют для поддержания реакции полимеризации в несклеивающем режиме.

Другой предпочтительный вариант обеспечивает систему управления реактором. Система включает реактор полимеризации, включающий газовый хроматограф, систему измерения температуры и систему управления. Система управления включает процессор и систему хранения данных, причем система хранения данных включает инструкции, пригодные для считывания компьютером. Инструкции, пригодные для считывания компьютером, сконфигурированы для направления процессора на измерение температуры в реакторе полимеризации с использованием системы измерения температуры, измерение концентрации агента индуцированной конденсации (АИК) и других способных к конденсации текучих сред в реакторе полимеризации с применением газового хроматографа, расчет эквивалентного парциального давления ((РАИК)экв) АИК в реакторе на основе концентрации АИК и других способных к конденсации текучих сред в реакторе полимеризации, локализацию работы реактора в двумерном пространстве, заданном координатой температуры реакции и координатой (РАИК)экв, и сравнение расположения на двумерном пространстве с областью несклеивающего режима, которая определяется как пространство между кривой, задающей верхний температурный предел (ВТП), и кривой, задающей нижний температурный предел (НТП).

Краткое описание чертежей

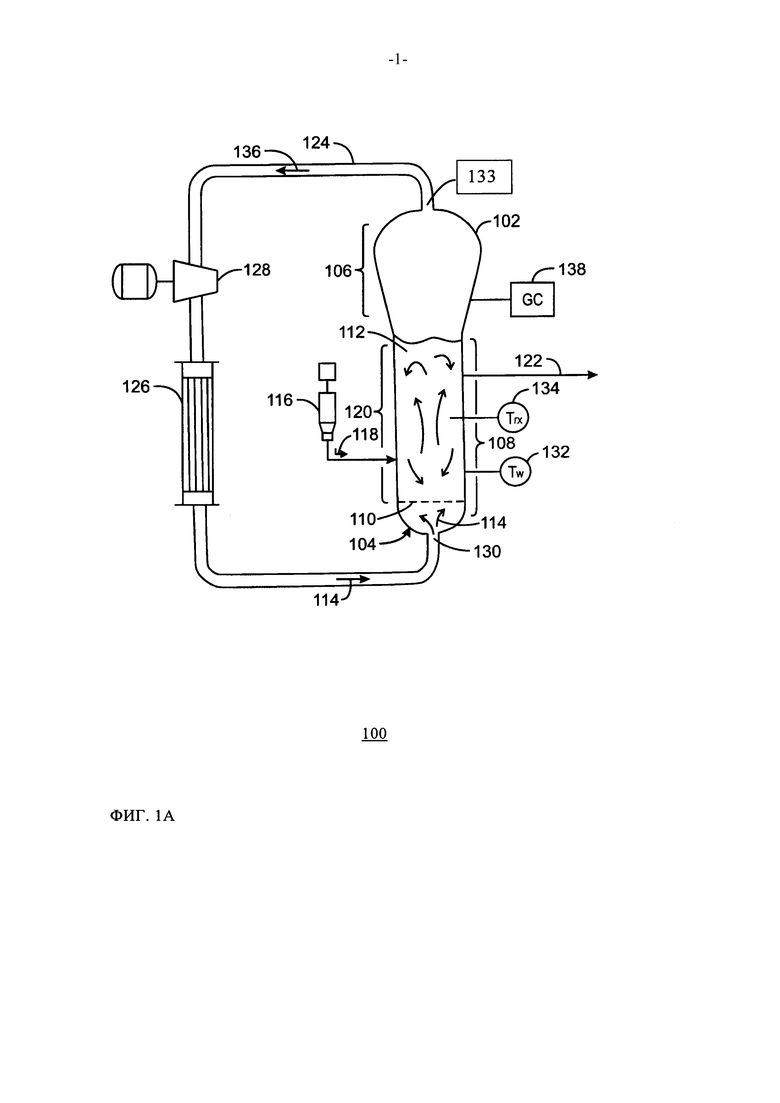

На фиг. 1А представлено упрощенное схематическое изображение реакционной системы, состояние которой можно отслеживать и которой можно управлять в соответствии со способами, описанными в настоящем описании.

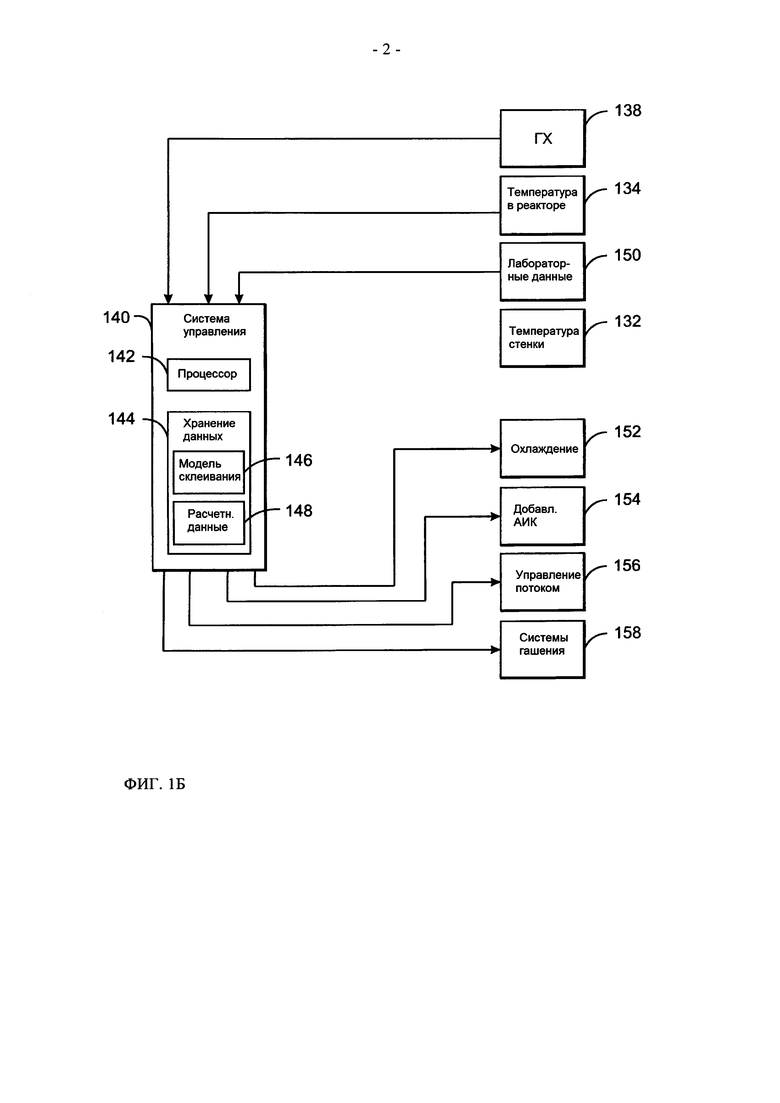

На фиг. 1Б представлена упрощенная блок-схема системы управления, которую можно применять для управления реактором.

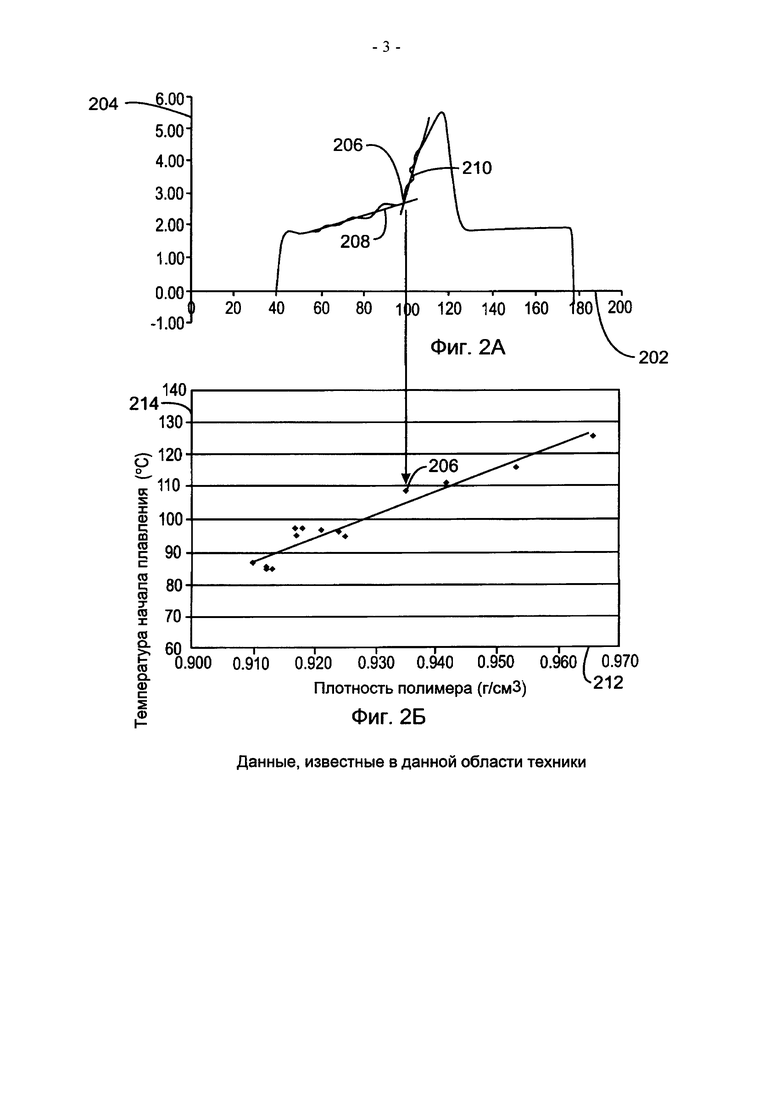

На фиг. 2А и 2Б представлены кривые, показывающие определение температуры начала плавления (ТНП) на основании серии кривых, полученных методом дифференциальной сканирующей калориметрии (ДСК).

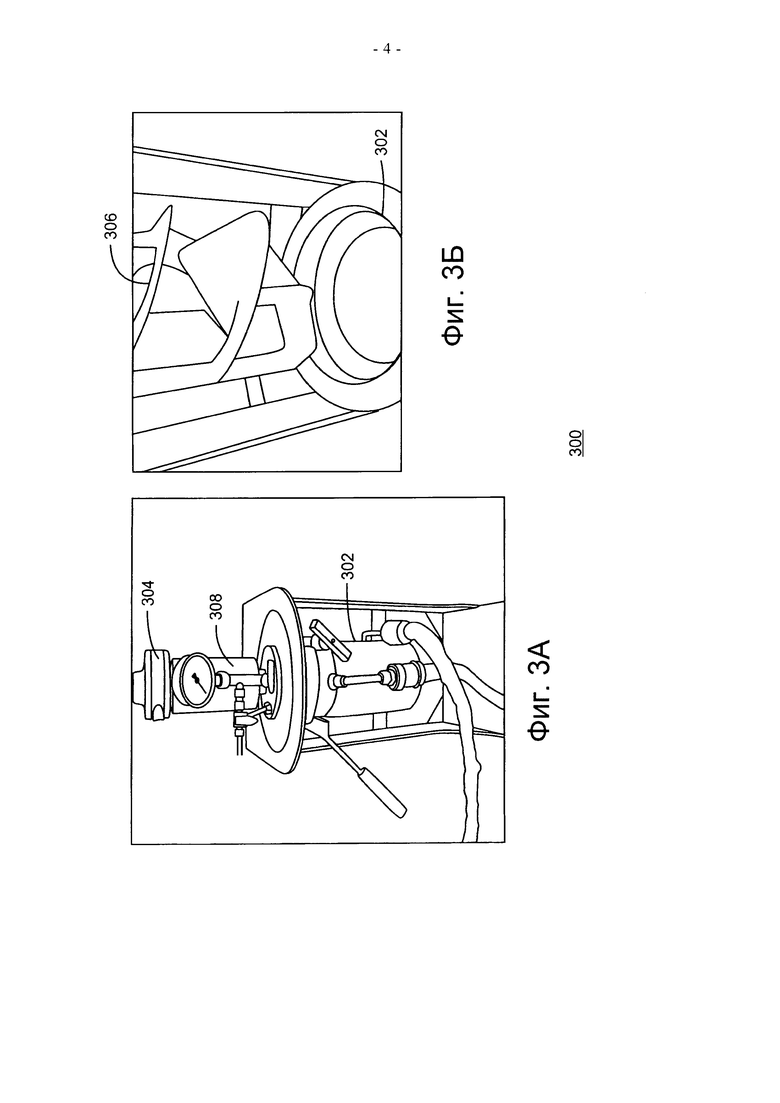

На фиг. 3А и 3Б представлены чертежи испытательного устройства для измерения температуры склеивания.

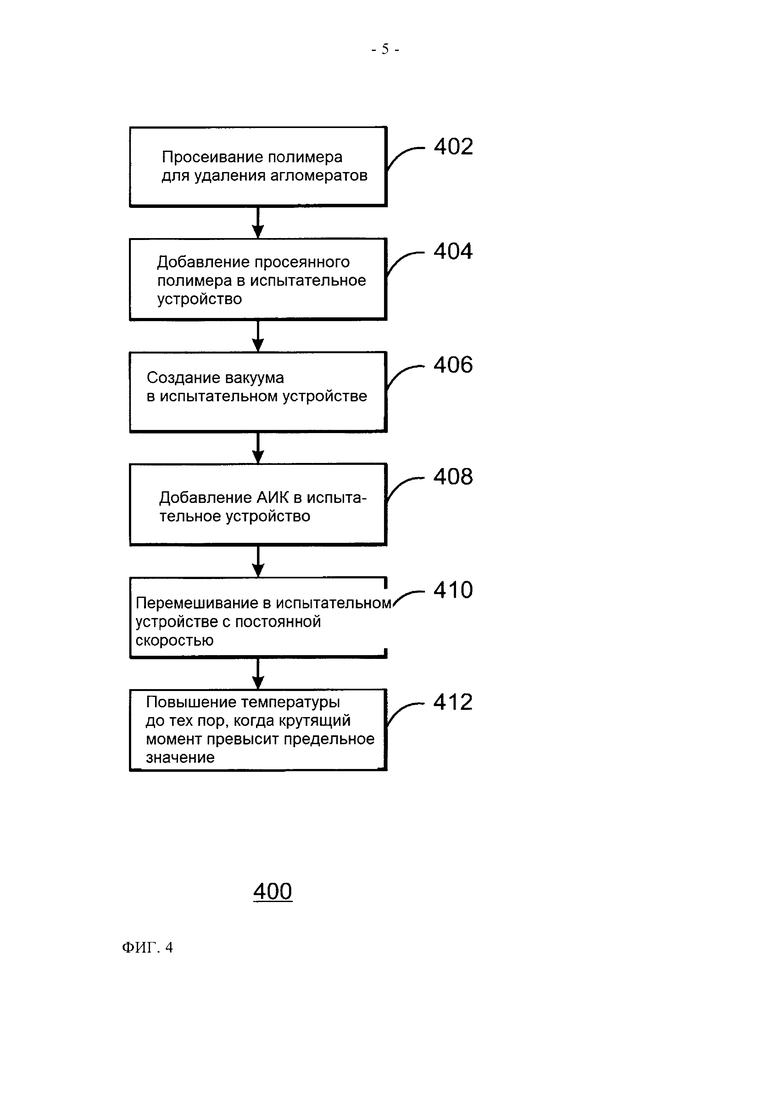

На фиг. 4 представлена блок-схема процесса, показывающая способ измерения температуры склеивания.

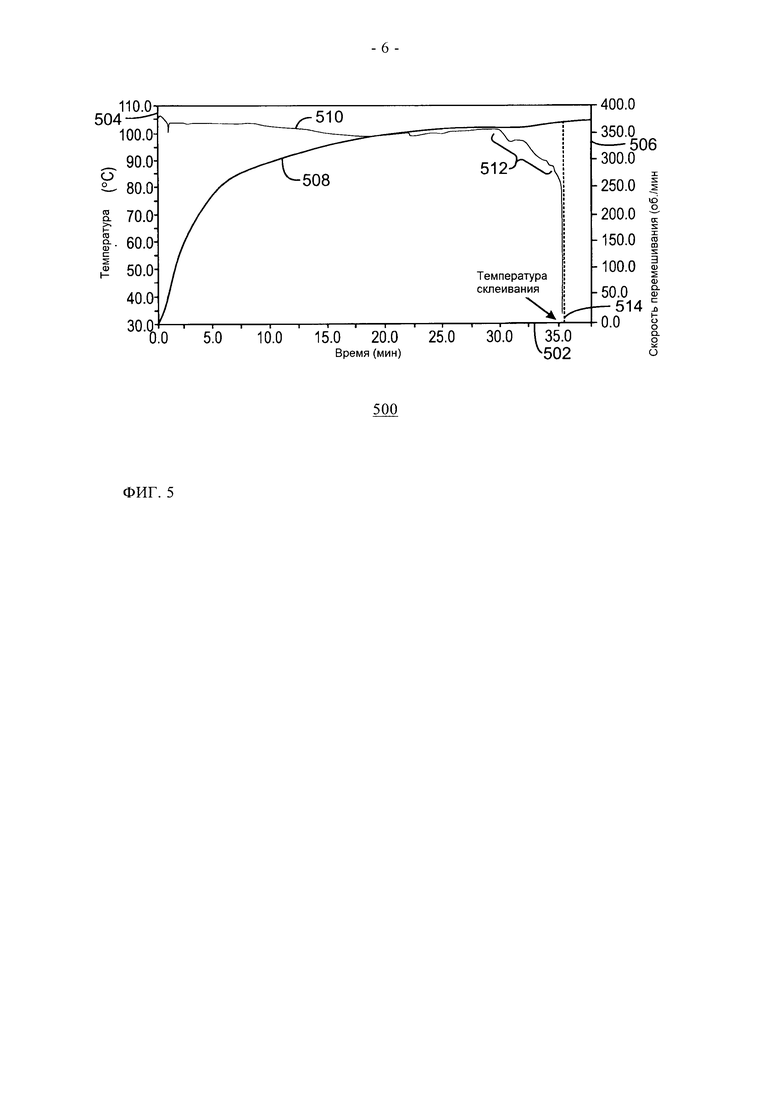

На фиг. 5 представлен график температуры и скорости смесителя во время определения температуры склеивания в испытательном устройстве, представленном на фиг. 3.

На фиг. 6 представлена зависимость парциального давления изопентана (изоС5) от температуры в испытательном устройстве, показывающая клейкость полимера, полученного с применением металлоценового катализатора.

На фиг. 7 представлена зависимость температуры склеивания полимера от парциального давления изоС5 для полимера, описанного на фиг. 6.

На фиг. 8А и 8Б представлены зависимости предсказанных моделью данных от экспериментальных данных для различных полимеров.

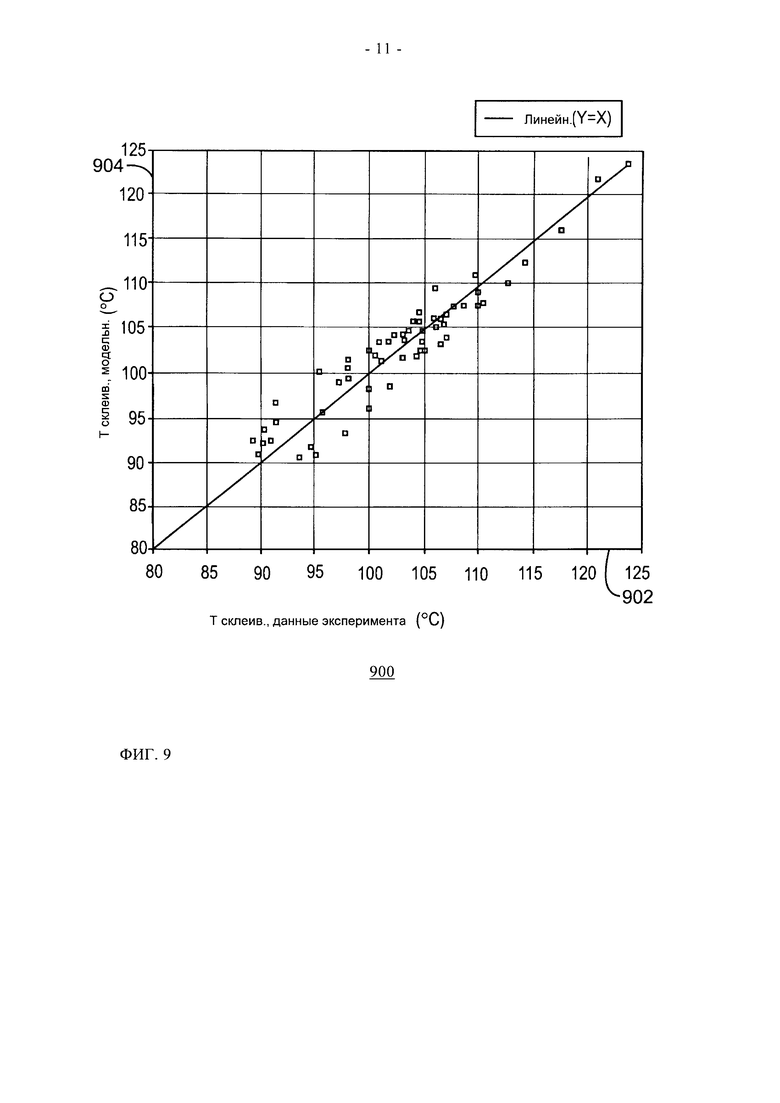

На фиг. 9 представлена зависимость экспериментально определенной температуры склеивания от предсказанной температуры склеивания для различных полимеров.

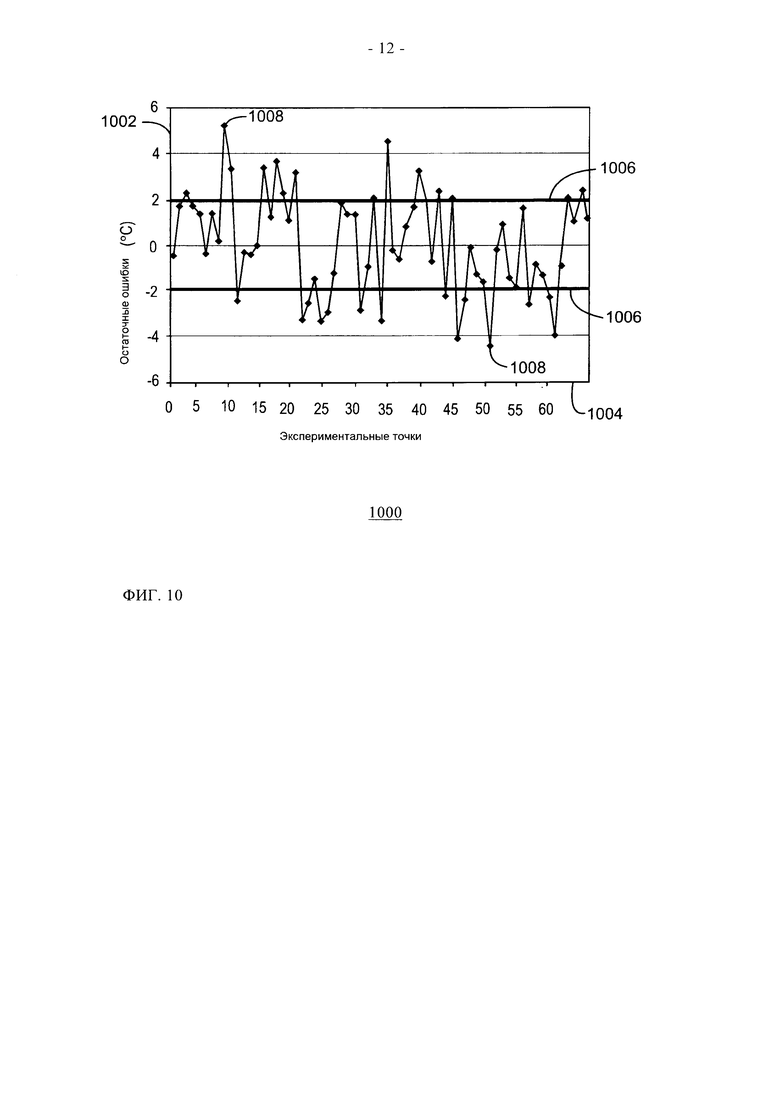

На фиг. 10 представлена зависимость остаточных погрешностей для каждой точки ввода данных на фиг. 9, показывающая средние и максимальные ошибки.

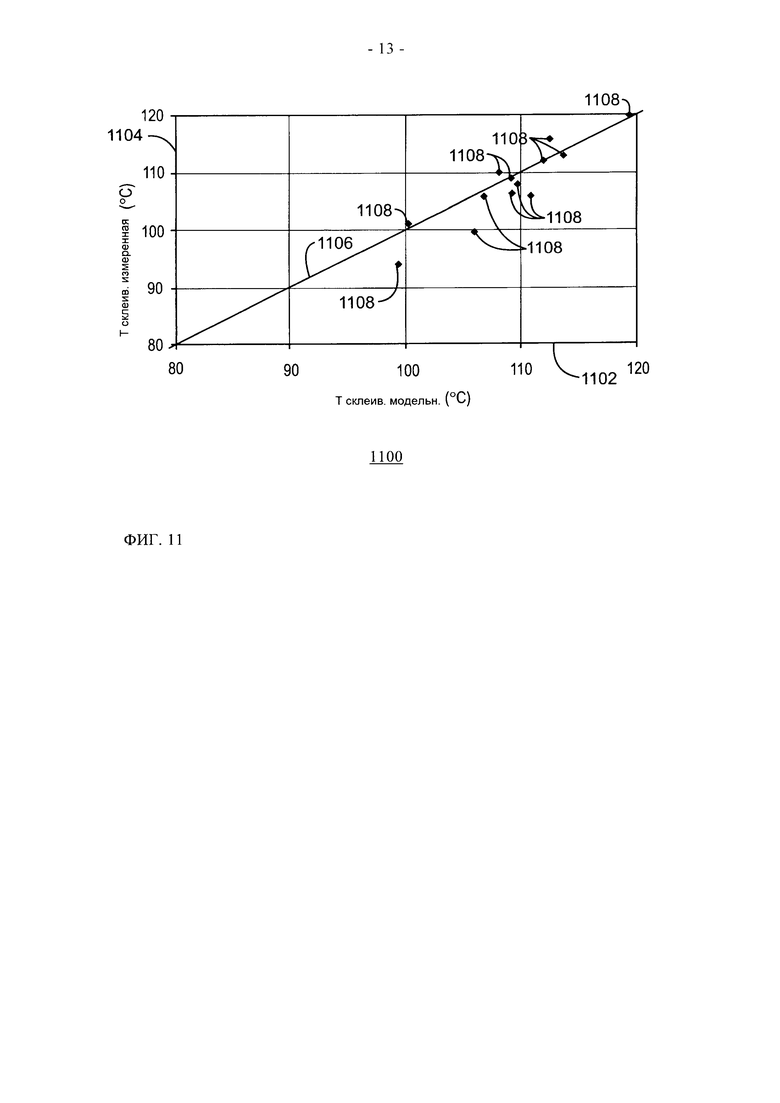

На фиг. 11 представлена зависимость экспериментальных данных от предсказанных моделью.

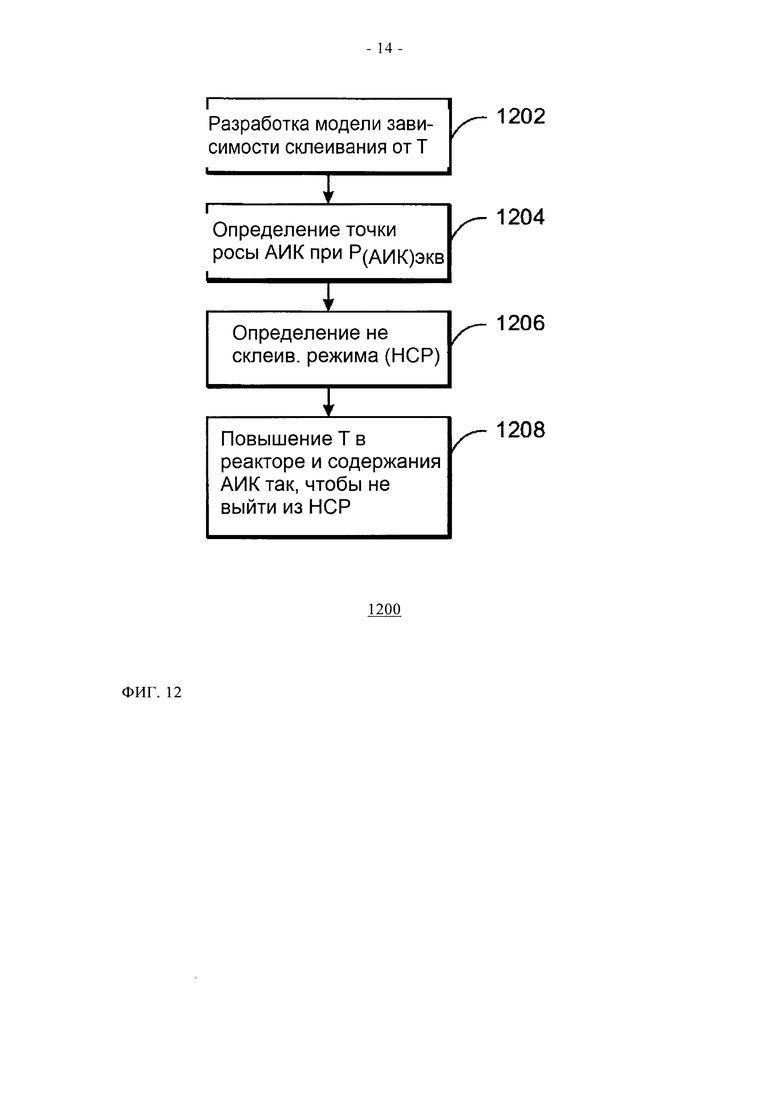

На фиг. 12 представлена блок-схема способа эксплуатации реактора в несклеивающем режиме.

На фиг. 13 представлена зависимость рабочего окна, позволяющего предотвратить агломерацию полимеров.

На фиг. 14 представлена кривая работы пилотной установки, показывающая работу в жидком режиме в первом конкретном примере из практики.

На фиг. 15 показана кривая работы в пределах существования несклеивающего режима в процессе эксплуатации промышленной установки.

На фиг. 16 показана кривая эксплуатации пилотной установки, показывающая работу в жидком режиме, который приводит к склеиванию полимера.

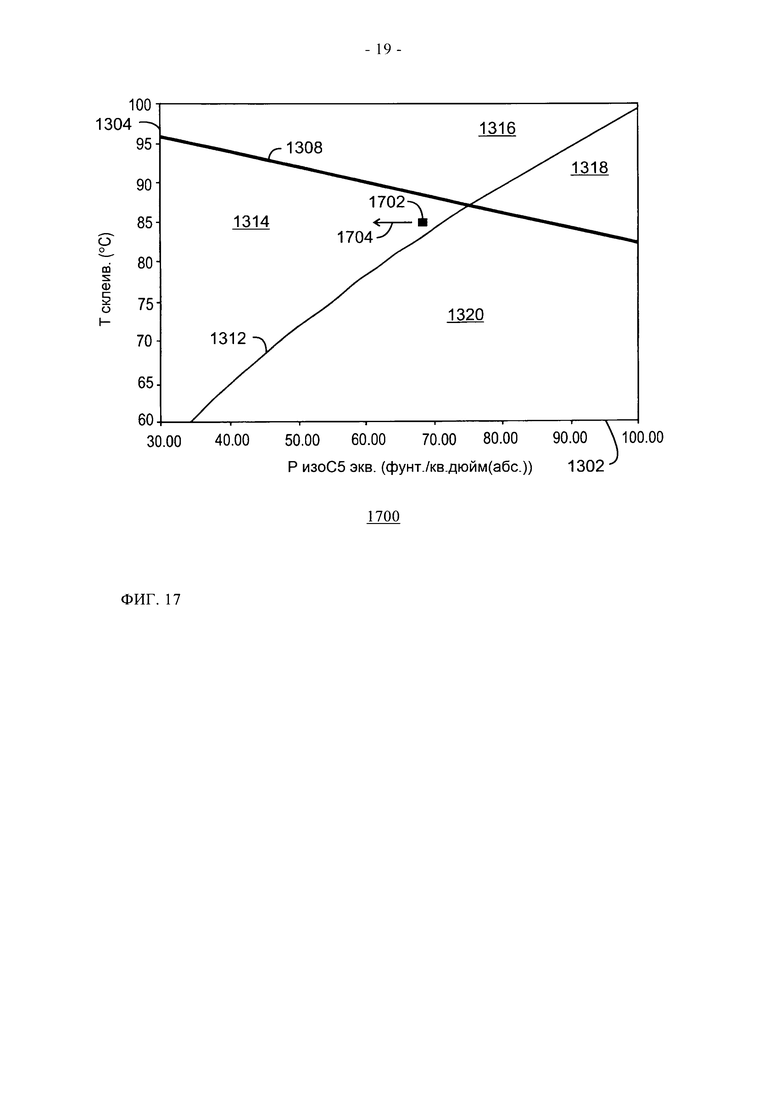

На фиг. 17 представлена кривая коммерческого прогона при работе в окне безопасной работы.

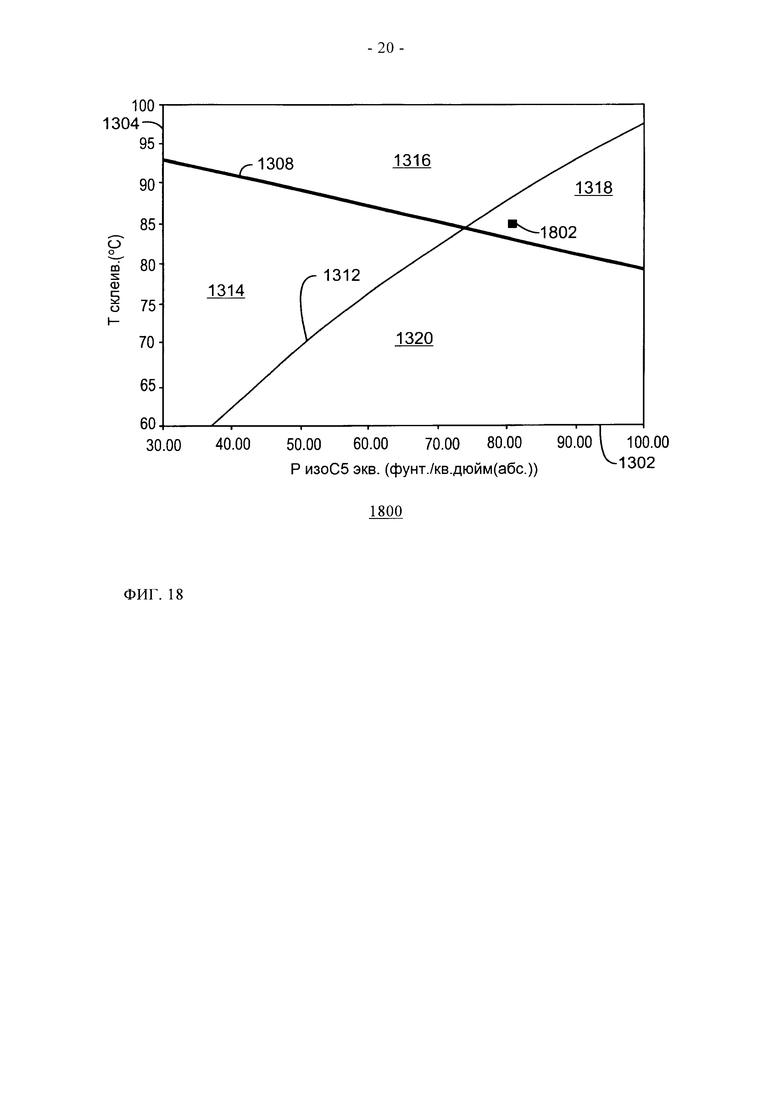

На фиг. 18 показана кривая работы пилотной установки, которая осуществлялась как в склеивающем, так и в жидком режиме.

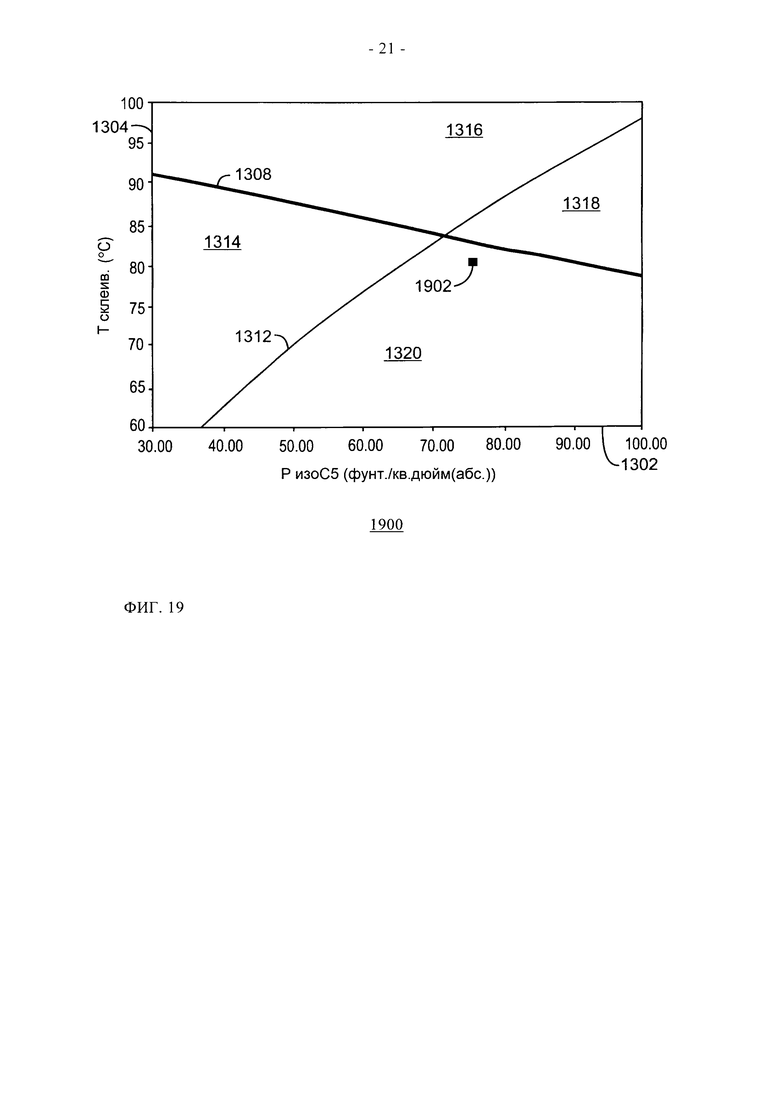

На фиг. 19 показана другая кривая работы пилотной установки, которая осуществлялась в жидком режиме, приводящем к склеиванию полимера.

Подробное описание сущности изобретения

В настоящем описании описаны системы и способы определения несклеивающего эксплуатационного режима (безопасный режим) для реактора полимеризации, и работы реактора полимеризации в пределах существования несклеивающего режима. В настоящем описании несклеивающий эксплуатационный режим определяется как режим, при котором клейкость полимера не является проблематичной. Способы могут включать создание модели несклеивающего эксплуатационного режима, которую можно интегрировать в систему управления, или применять в виде отдельной системы, которая рекомендует изменение параметров регулировки реакции.

Параметры, которые применяют при разработке модели несклеивающего эксплуатационного режима, могут быть основаны на величинах, измеренных в ходе экспериментального определения клейкости полимера. Для любого конкретного целевого полимера его клейкость можно измерить как функцию температуры, а также эквивалентного парциального давления агента индуцированной конденсации (АИК). Например, это можно осуществить путем помещения полимера в перемешиваемый автоклавный реактор с измеренным количеством АИК, например, изопентана (изоС5), с последующим медленным повышением температуры до склеивания полимера, что приводит к остановке смесителя. Далее можно разработать модель, которая предсказывает температуру склеивания в зависимости от температуры в реакторе и эквивалентного парциального давления АИК. Эквивалентное парциальное давление применяют для учета других способных к конденсации материалов, которые могут присутствовать в реакторе, например, гексена и различных его изомеров. Модель обычно специфична к типу применяемого полимера.

Модель и точку росы АИК, применяемого в реакции полимеризации, применяют для определения несклеивающего эксплуатационного режима. В ходе реакции полимеризации реактор регулируют так, чтобы поддерживать температуру и концентрацию АИК в границах несклеивающего эксплуатационного режима. Несклеивающий эксплуатационный режим может обеспечить руководство, облегчающее достижение максимальных производительностей без агломерации путем регулирования параметров реакции, что позволяет повышать как температуру, так и содержание АИК, таким образом удается отвести от реакции больше теплоты.

В настоящем описании выражение «разбавитель» (или «способный к конденсации разбавитель», или «способный к конденсации разбавляющий газ») обозначают способный к конденсации газ (или смесь способных к конденсации газов), присутствующий в реакторе полимеризации совместно с получаемой полимерной смолой. Разбавитель способен к конденсации при температурах, которые наблюдаются в теплообменнике процесса. Примеры разбавителей включают агенты индуцированной конденсации (АИК), сомономеры, изомеры сомономеров и комбинации перечисленного. Такие материалы могут включать изобутан, изопентан, гексен и другие имеющиеся в реакторе материалы.

В отношении продукта, который производят в непрерывной реакции, выражение «мгновенная» величина свойства продукта в настоящем описании обозначает величину свойства порции продукта, произведенной в самый последний перед измерением момент. Порция продукта, произведенная в самый последний перед измерением момент, подвергается смешиванию с полученными ранее порциями продукта до того момента, когда смесь полученных в последний момент и ранее порций продукта выйдет из реактора. Напротив, в отношении продукта, получаемого в непрерывной реакции, «средняя» (или «средняя по слою») величина (в момент времени Т) свойства в настоящем описании обозначает величину свойства продукта, который покидает реактор в момент времени Т.

Выражение «сухая полимерная смола» (или «сухая версия» полимерной смолы) в настоящем описании применяют для обозначения полимерной смолы, которая не содержит существенных количеств растворенного газа. Примером сухой полимерной смолы является полимер, который был сначала получен в реакторе полимеризации, а затем из него продувкой удалили, по существу, все непрореагировавшие сомономеры и АИК, которые были растворены в полимере в процессе его получения. Как обсуждается в настоящем описании, сухая версия полимерной смолы имеет сильно отличающиеся свойства в отношении плавления, по сравнению с теми свойствами, которые имела бы эта же полимерная смола, но в присутствии существенного количества способного к конденсации разбавляющего газа и сомономера.

Выражение «полиэтилен» обозначает полимер этилена и необязательно одного или более С3-10альфа-олефинов, в то время как выражение полиолефин обозначает полимер одного или более из С2-10альфа-олефинов.

Фиг. 1А представляет собой упрощенное изображение поперечного сечения полимеризационной системы 100, которую можно отслеживать и регулировать в соответствии с предпочтительными вариантами изобретения. Полимеризационная система 100 включает реактор с псевдоожиженным слоем 102. Реактор с псевдоожиженным слоем 102 имеет нижнюю секцию 104, верхнюю расширенную секцию 106, прямую секцию 108 и распределительную пластину 110, расположенную в прямой секции 108. Псевдоожиженный слой 112 гранулированного полимера и частиц катализатора находится внутри прямой секции 108. Слой переводят в псевдоожиженное состояние путем продувки постоянного потока рециркулирующего газа 114 через распределительную пластину 110. Скорость потока рециркулирующего газа 114 регулируют так, чтобы обеспечить циркуляцию псевдоожиженного слоя 112, как показано на фиг. 1А.

Полимеризационная система 100 содержит устройство подачи катализатора 116, предназначенное для регулирования прибавления катализатора полимеризации 118 в реакционную зону 120, расположенную внутри псевдоожиженного слоя 112. Внутри реакционной зоны 120 частицы катализатора реагируют с этиленом и сомономером, и необязательно с другими реакционными газами, с получением гранулированных полимерных частиц. По мере образования новых частиц полимера другие частицы полимера непрерывно выгружают из псевдоожиженного слоя через систему выгрузки продукта 122. После прохождения через систему выгрузки продукта 122 гранулы полимера подвергают дегазации (этот процесс также называют продувкой) с помощью потока инертного азота с целью удаления, по существу, всего количества растворенных углеводородных материалов.

Полимеризационная система 100 содержит также охлаждающий контур, который включает линию рециркулирующего газа 124, охладитель рециркулирующего газа 126, и компрессор 128, соединенный с реактором с псевдоожиженным слоем 102. В процессе работы охлажденный рециркулирующий газ из охладителя 126 проходит через вход 130 в реактор с псевдоожиженным слоем 102, а затем распространяется вверх через псевдоожиженный слой 112 и выходит из реактора с псевдоожиженным слоем 102 через выход 133.

Расширенная часть 106, известная также как «зона снижения скорости», сконструирована так, чтобы сводить до минимума количества частиц, захваченных газом из псевдоожиженного слоя. Диаметр расширенной секции 106 обычно увеличивается с увеличением расстояния от прямой секции 108. Увеличение диаметра вызывает снижение скорости рециркулирующего газа 114, что дает возможность большей части захваченных частиц осесть обратно в псевдоожиженный слой 112, таким образом снижается до минимума количество твердых частиц, которые «уносятся» из псевдоожиженного слоя 112 по линии рециркулирующего газа 124.

В псевдоожиженном слое могут быть расположены один или более датчиков температуры 134, их применяют совместно с системой управления и охлаждающим контуром для регулирования температуры Trx псевдоожиженного слоя 112 вблизи заданного значения для процесса. Нагретый реакторный газ 136, который уносит тепловую энергию от реактора с псевдоожиженным слоем 102, выгружают через выход 133 и прокачивают компрессором 128 в охладитель 126, в котором температуру нагретых реакторных газов 136 снижают, а присутствующие в них АИК конденсируют с образованием жидкости. Рециркулирующий газ 114 из охладителя 126, включающий любые конденсированные жидкости, перетекает ко входу в реактор 130 с целью охлаждения псевдоожиженного слоя 112. Датчики температуры (не показаны) вблизи от входа и выхода в охладитель 126 могут обеспечивать обратную связь для системы управления (фиг. 1Б), чтобы регулировать значение, при котором охладитель 126 снижает температуру рециркулирующего газа 114, поступающего в реактор с псевдоожиженным слоем 102.

Реактор с псевдоожиженным слоем 102 может также включать датчики температуры обшивки 132, расположенные в положениях вдоль стенки прямой секции 108 реактора с псевдоожиженным слоем 102, так, что они выступают в слой из стенки реактора в небольшой степени, например, на величину от примерно одной восьмой до одной четверти дюйма. Датчики температуры обшивки 132 сконфигурированы и расположены так, чтобы отслеживать температуру Tw смолы вблизи стенки реактора с псевдоожиженным слоем 102 в ходе работы реактора.

Датчики температуры 134 в псевдоожиженном слое 112 могут включать резистивный датчик температуры, расположенный и сконфигурированный для отслеживания температуры в слое в ходе работы реактора в местах внутри реактора с псевдоожиженным слоем 102 вдали от стенки реактора. Резистивный датчик температуры может быть расположен так, чтобы он выступал в слой более глубоко по сравнению с датчиками температуры обшивки 132, например, на величину от 8 до 18 дюймов от стенки реактора.

Другие датчики и другие устройства можно применять для измерения других параметров реакции в ходе реакции полимеризации. Реакционные параметры могут включать текущие и средние по слою свойства смолистого продукта, например, индекс расплава и плотность полимерного продукта, производимого в полимеризационной системе 100 в ходе реакции полимеризации. Свойства полимерного продукта обычно измеряют путем периодического отбора образцов полимера на выходе из реактора, например, примерно один раз в час, и осуществления подходящего определения свойств в лаборатории контроля качества. Результаты этих определений можно применять для регулировки модели в ходе эксплуатации.

Другие измеряемые реакционные параметры могут включать состав реакторного газа, например, концентрации и парциальные давления реагирующих газов, АИК, инертных газов и изомеров других материалов, например азота, инертного углеводорода и подобных веществ. Состав реакторного газа можно измерять с помощью газохроматографической системы 138.

Переменные параметры управления процессом регулируют с целью достижения желаемой производительности полимеризационной системы 100 и свойств полимера. Например, параметры, используемые для регулирования состава газовой фазы внутри реактора с псевдоожиженным слоем 102, могут включать концентрацию агентов индуцированной конденсации и сомономера, парциальное давление мономера и тип и свойства катализаторов, а также температуру реакционного процесса. Например, известно, что реакцию полимеризации во время перехода можно регулировать путем регулирования переменных процесса с целью убедиться, что продукт, например гранулированный полимер, имеет свойства, согласующиеся с исходным набором заданных свойств в начале перехода; продукт, получаемый в ходе перехода, в первый раз прекращает соответствовать исходному набору заданных свойств; а продукт имеет свойства, согласующиеся с конечным набором заданных свойств в конце перехода. В описанных в настоящем описании способах клейкость смолы в ходе реакции регулирует система управления, которая нужным образом изменяет температуру и эквивалентное парциальное давление АИК, используемого в реакции.

На фиг. 1Б приведена упрощенная блок-схема системы управления 140, которую можно применять для управления полимеризационной системой 100. Система управления 140 может представлять собой распределенную систему управления (РСУ), контроллер прямого цифрового управления (КПЦУ), программируемый логический контроллер (ПЛК), или любую другую подходящую систему или комбинацию систем, способную принимать данные и предлагать новые настройки регулирования на основе модели, описанной в настоящем описании. Система управления 140 включает процессор 142, который обеспечивает выполнение пригодных для машинного считывания инструкций из системы хранения 144. Иллюстративные процессоры могут включать одноядерный процессор, многоядерный процессор, виртуальный процессор, виртуальный процессор с облачной реализацией, специализированную интегральную микросхему (СИМ) или любую комбинацию этих систем. Иллюстративные устройства для хранения данных 144 могут включать память с произвольным доступом (RAM), постоянное запоминающее устройство (ROM), жесткие диски, виртуальные жесткие диски, диски RAM, облачные системы хранения, оптические системы хранения, физически закодированные инструкции (например, на СИМ) или любую комбинацию этих систем.

Система хранения 144 может включать модель клейкости 146 и двухмерное представление, или карту, несклеивающего режима 148, в которой применяются данные о процессе и полимере с целью генерирования управляющих настроек для полимеризационной системы 100. Необходимые для управления настройки можно определить на основе данных датчиков температуры 134 и 132, газового хроматографа 138, и лабораторных данных 150, помимо прочих данных. После определения новых управляющих настроек, система управления 140 может осуществлять или рекомендовать изменения, например, в системах охлаждения процесса 152, в системах добавления АИК и рециркуляции 154, в системах управления потоками 156, в системах гашения реакции 158, а также в других системах. Таким образом, регулируемые переменные можно применять в согласовании с моделью, описанной в настоящем описании, с целью регулировки параметров реактора и поддержания в реакторе безопасного эксплуатационного режима.

Способы, описанные в настоящем описании, дают возможность повышения производительности реактора, например, путем повышения температуры реакции и содержания АИК, и избежать возникновения в реакторе условий, которые могут привести к избыточной клейкости или к образованию жидкостей в реакторе. В этих способах применяют доступные данные о процессе и свойствах полимера, и их можно осуществлять на установках или в режиме онлайн, в системах управления процессом, или в режиме офф-лайн, например, путем применения электронных таблиц, баз данных, или путем применения особых программ.

Как описано в настоящем описании, модель восполняет убыль соединений, которые присутствуют в полимеризационной системе 100 во время протекания реакций полимеризации, например реакций полимеризации полиэтилена с применением металлоценовых катализаторов. Например, изомеры различных сомономеров относительно инертны и могут накапливаться в реакторах, соединенных с системами выделения. Поскольку такие изомеры могут присутствовать в существенных количествах, они могут воздействовать на показатель клейкости. Соответственно, модели, в которых применяют просто концентрацию АИК, могут не точно предсказывать режимы эксплуатации, позволяющие избежать склеивания.

Газовый хроматограф (ГХ) 138 можно применять для получения данных о составе изомеров, а также АИК. Например, данные, полученные с ГХ, можно анализировать для того, чтобы отдельно охарактеризовать используемый в качестве сомономера 1-гексен, а также С6 и С6+ изомеры сомономера, содержащиеся в образцах рециркулирующего газа из реактора. В некоторых применяемых в промышленности реакциях полимеризации в реакторной системе могут достигаться значительные концентрации изомеров, например 2,5 мол.% (в расчете на общее содержание газа в реакторе), они могут быть значительно выше по сравнению с концентрацией 1-гексена, используемого в качестве сомономера, эта концентрация составляет примерно от 1 до 1,5 мол.%. При таких содержаниях изомеры сами по себе (исключая сомономер) могут вызывать повышение склонности смолы к склеиванию и агломерации. Такие данные можно включать в модель в качестве параметра, который называют «эффективное парциальное давление» АИК. Эффективное парциальное давление АИК регулирует парциальное давление АИК на основе имеющегося количества АИК.

Определение клейкости для разработки параметров модели

В патенте US 7774178 (патент 178) испытания проводили в реакторе пилотной установки в отсутствие полимеризации, измеряли температуру склеивания полимера для различных полимеров, полученных на катализаторах Циглера-Натты и металлоценовых. Температуру склеивания измеряли для этих полимеров в присутствии и в отсутствие изопентана в рециркулирующем газе. Другие условия процесса поддерживали постоянными в каждом испытании, включая парциальное давление этилена, концентрацию водорода и концентрацию гексена. Данные экспериментов по определению температуры склеивания в слое сравнивали с моделью температуры начала плавления (ТНП), которую применяли для определения предельной температуры процесса для полиэтиленовых продуктов на основе свойств полимера и реакционных условий.

На фиг. 2А и 2Б представлены кривые, показывающие способ определения кривой температуры начала плавления (ТНП) на основе набора кривых, полученных методом дифференциальной сканирующей калориметрии (ДСК). На фиг. 2А ось абсцисс 202 представляет температуру в градусах Цельсия, а по оси ординат 204 отложена величина теплового потока. Кривую ТНП 206 определяли как точку пересечения касательных 208 и 210 к двум участкам кривой ДСК. Более крутая касательная 210 представляет более высокий поток энергии, который возникает при изменении фазового состояния полимера. Последовательность величин ТНП 206 можно изобразить в виде кривой зависимости ТНП от плотности полимера, как показано на фиг. 2Б. На фиг. 2Б по оси абсцисс 212 отложена плотность, а по оси ординат 214 отложены величины ТНП для каждого индивидуального полимера, определенные на основании кривых ДСК.

На основании полученных данных было установлено, что модель ТНП обычно предсказывает большее повышение температуры начала плавления из-за присутствия углеводородов, по сравнению с изменениями в температуре склеивания, наблюдаемыми экспериментально, например, наблюдается сдвиг ТНП для сухого полимера по сравнению с полимером в присутствии углеводородов. Была разработана модель, которая устанавливает зависимость клейкости от теоретических свойств определенного полимера. В общем случае, смоделированное изменение ТНП согласуется с наблюдаемыми изменениями температуры склеивания.

Кроме действительных температур склеивания, в патенте 178 указано, что присутствие изопентана снижает температуру склеивания металлоценовых полимеров. При содержании изопентана в рециркулирующем газе, составляющем примерно 15 мол. %, температура склеивания снижается на величину от 5 до 6°С. Далее, более низкие концентрации гексенового сомономера, которые обычно применяют при использовании металлоценовых катализаторов, не влияют на температуру склеивания полимера.

Однако в патенте 178 указано, что высокоскоростной сигнал объемной плотности псевдоожиженного слоя и анализ с помощью поверхностной термопары не обеспечивает существенного улучшения точности определения температуры склеивания полимера. Далее, расчеты температуры начала плавления не точно предсказывают экспериментально определенные на пилотной установке температуры склеивания, или величину эффекта в том случае, когда в реакторе присутствует изопентан.

В другом исследовании, проведенном на той же пилотной установке, температуру склеивания полимера измеряли с помощью испытаний на осаждение слоя при различных концентрациях конденсирующих агентов (изогексана и изоС5) для полимеров, полученных с применением различных катализаторов и использованных в предыдущем исследовании, что давало возможность сравнения с полученными ранее результатами. Было найдено, что эквивалентная концентрация изогексана примерно в 2,5 раза ниже по сравнению с концентрацией изопентана (изоС5). Эти результаты можно применять для обоснования способности модели, разработанной в этом исследовании, полностью задавать рабочее окно для металлоценовых катализаторов.

Экспериментальная лабораторная установка и выборочные данные

Испытания на клейкость проводили в испытательном устройстве, как описано в настоящем описании, чтобы достичь лучшего понимания рабочего окна при получении полимера с применением различных металлоценовых катализаторов. Путем испытаний на нескольких катализаторах определяли тот факт, что для каждого из нескольких полимеров, полученных с применением различных катализаторов, можно было бы разработать индивидуальные параметры. Риск склеивания, связанный с применением смолы, полученной на этих катализаторах, можно снизить путем применения комбинации условий в отношении температуры, целевых значений ИР/плотности/ОТР, парциального давления этилена, концентрации АИК (изоС5 или изогексана) и типа добавок для повышения сплошности.

На фиг. 3А и 3Б представлены изображения испытательного устройства 300, которое можно применять для определения температуры склеивания. Устройство 300 включает автоклавный реактор 302, который оборудован смесительным мотором 304. Смесительный мотор 304 вращает лопасть смесителя 306, которая погружена в слой смолы в автоклаве 302. Температуру в автоклаве 302 медленно повышают до тех пор, пока крутящий момент, необходимый для поворота лопасти смесителя 306, не становится выше крутящего момента, достижимого для смесительного мотора 304, и лопасть смесителя прекращает вращаться; прекращение вращения происходит при температуре, при которой полимер склеивается или агломерирует. Иллюстративный смесительный мотор 304, который можно применять, представляет собой мотор с пневмоприводом модель 2AM-NCC-16 производства фирмы Gast Manufacturing, Inc. На фиг. 3А смесительный мотор 304 вращает электромагнитную муфту 308, которая, в свою очередь, вращает лопасть смесителя 306. Иллюстративная электромагнитная муфта 308, которую можно применять, представляет собой муфту MagneDrive® 2 производства Autoclave Engineers.

С помощью испытательного устройства 300 можно проводить эксперименты по определению клейкости в сухих условиях, а также в присутствии агентов индуцированной конденсации, например изопентана (изоС5) и изогексана (изоС6). Хотя подробности приведены для конкретного испытательного устройства 300, понятно, что любое устройство, способное обеспечить соответствующее измерение крутящего момента вращающейся лопасти мешалки, можно применять для разработки модели для конкретного полимера.

На фиг. 4 представлена блок-схема, показывающая способ 400 измерения температуры склеивания. Способ 400 можно применять, например, с испытательным устройством 300, изображенным на фиг. 3А и 3Б. Способ 400 начинается со стадии 402 отсеивания образца полимера. Отсеивание позволяет удалить агломераты, которые мешают определению склеивания. Например, образец полимера можно отсеивать через сита калибра 12 меш (с размером отверстий 1,68 мм). Стадия 404 включает помещение измеренного количества полимера в испытательное устройство 300. Например, примерно 300 г просеянного полимера можно добавлять в испытательное устройство 300, изображенное на фиг. 3А и 3Б. В соответствии со стадией 406, испытательное устройство помещают под вакуум, а затем добавляют АИК, например изоС5, чтобы обеспечить правильное измерение парциального давления АИК. На стадии 408 в испытательное устройство добавляют такое количество АИК, которое позволяет достичь предсказанного парциального давления. Например, с применением испытательного устройства 300, изображенного на фиг. 3А и 3Б, для каждого испытанного полимера определяют пять уровней, соответствующих добавлению 0, примерно 25, примерно 50, примерно 100 или примерно 200 см3 изоС5. На стадии 410 смесь в испытательном устройстве перемешивают при постоянной скорости перемешивания. Например, при использовании смесительного мотора с пневмоприводом 304 в испытательном устройстве 300, показанном на фиг. 3А и 3Б, для поддержания постоянного крутящего момента применяют постоянное давление азота, составляющее примерно 30 фунт./кв.дюйм (примерно 207 кПа).

На стадии 412 температуру в реакторе медленно повышают до того момента, когда предельный крутящий момент будет превышен. Например, при использовании испытательного устройства 300, изображенного на фиг. 3А и 3Б, когда предельный крутящий момент превышен, смесительный мотор останавливается, что указывает на достижение температуры склеивания. Испытания не ограничены остановкой смесительного мотора с пневмоприводом. Например, для измерения крутящего момента, приложенного к испытательному устройству, и определения момента, когда крутящий момент превысит предварительно заданное целевое значение, можно применять устройство измерения крутящего момента.

На фиг. 5 представлена кривая 500 зависимости от времени температуры и скорости мешалки во время определения температуры склеивания в испытательном устройстве 300, изображенном на фиг. 3А и 3Б. По оси абсцисс 502 отложена продолжительность испытания в минутах, а по левой оси ординат 504 отложена температура в испытательном устройстве в градусах Цельсия. По правой оси ординат 506 отложена скорость смесителя в оборотах в минуту. В ходе испытания температура 508 в реакторе медленно повышается. На протяжении большей части испытания скорость смесителя относительно постоянна. Однако когда полимер начинает агломерировать, скорость смесителя начинает снижаться, как показано с помощью ссылки номер 512, а затем перемешивание прекращается. Точка, при которой скорость смесителя достигает нуля, представляет собой температуру склеивания 514. Как указано, испытание повторяют при нескольких различных содержаниях АИК (например, изоС5), обеспечивая данные, которые можно применять для оценки температуры склеивания.

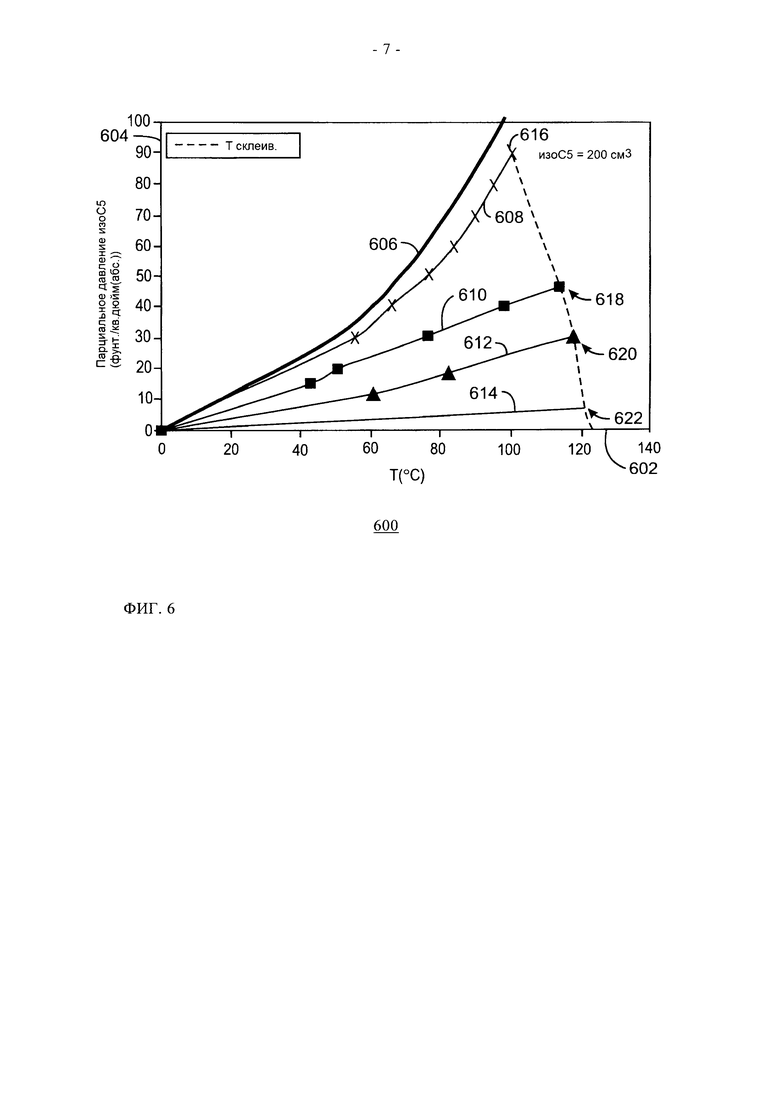

На фиг. 6 изображена кривая 600 зависимости парциального давления изопентана (изоС5) от температуры в испытательном устройстве, она показывает склеивание полимера, приготовленного с применением металлоценового катализатора. В этом примере полимер имеет индекс расплава (ИР), составляющий 41,72, плотность 0,954 г/см3, отношение текучести расплава (OTP), составляющее 18,5. На кривой 600 по оси абсцисс 602 отложена температура в градусах Цельсия, а по оси ординат 604 отложено парциальное давление изоС5.

Референсная кривая 606 указывает парциальное давление изоС5 при температуре испытательного устройства. Последующие кривые 608, 610, 612 и 614 указывают парциальное давление полимера после добавления примерно 200 см3 изоС5 (кривая 608), примерно 100 см3 изоС5 (кривая 610), примерно 50 см3 изоС5 (кривая 612), и примерно 25 см3 изоС5 (кривая 614). Точки 616, 618, 620 и 622 окончания каждой из кривых указывают на температуру склеивания при соответствующем парциальном давлении.

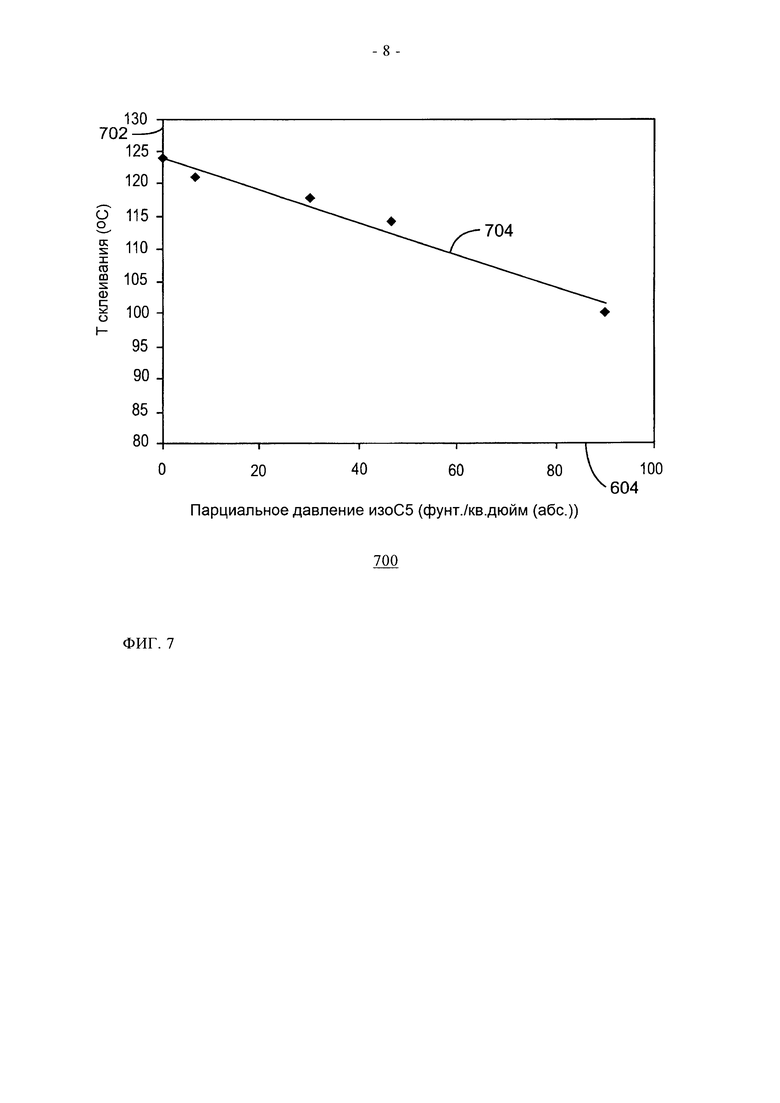

На фиг. 7 представлена зависимость температуры склеивания полимера от парциального давления изоС5 для полимера, описанного на фиг. 6. Обозначенные аналогичным образом позиции такие же, как на фиг. 6. По оси ординат 702 отложена температура склеивания в градусах Цельсия. Температура склеивания полимера 704 обеспечивает, по существу, линейную корреляцию с концентрацией изоС5 в реакторе.

Разработка модели

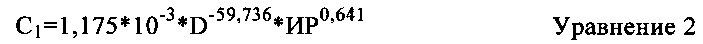

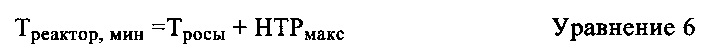

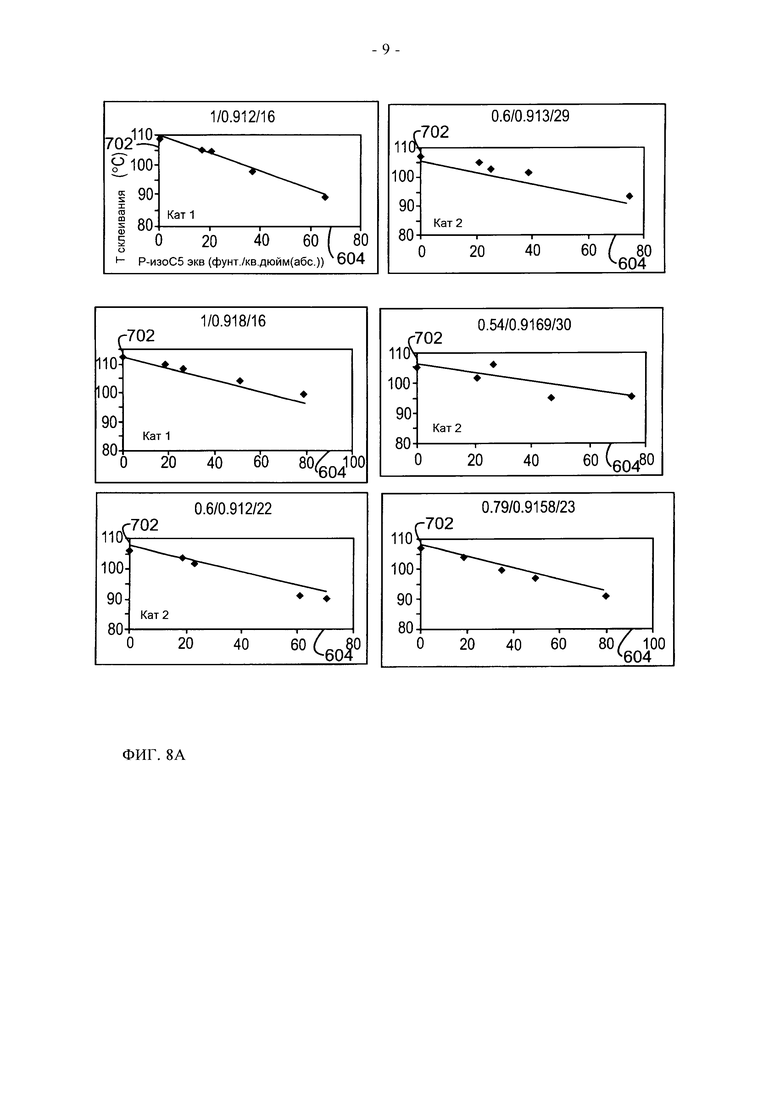

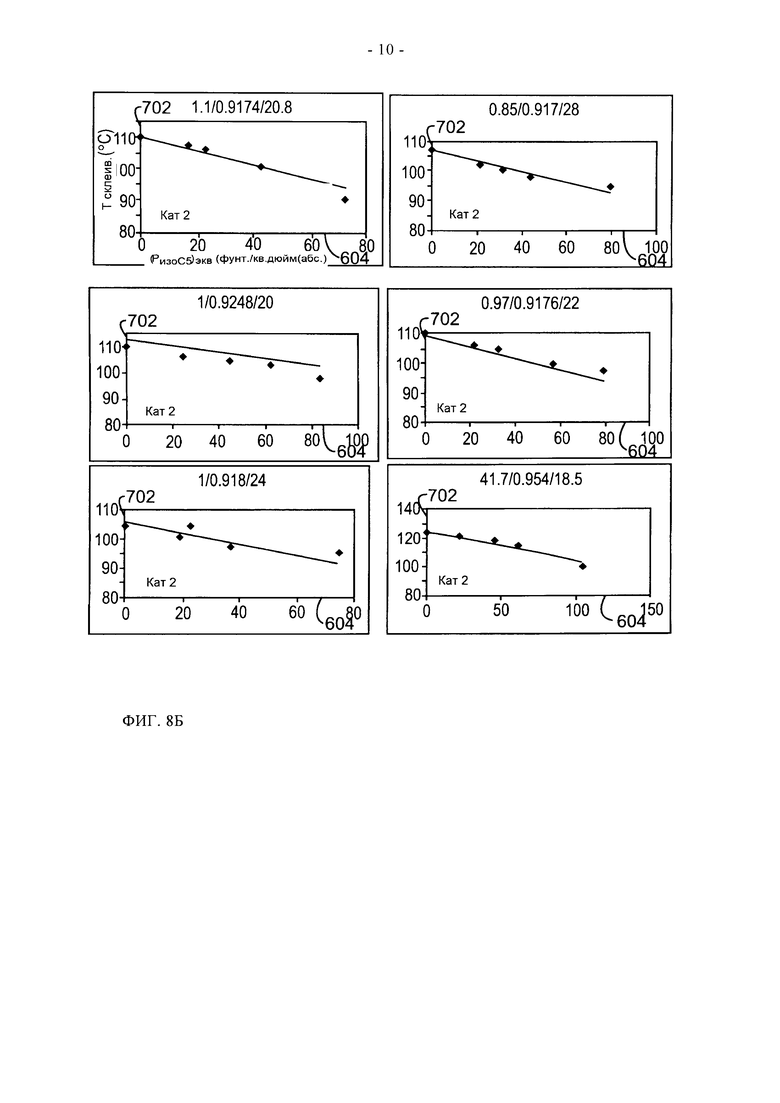

Испытания клейкости, описанные на фиг. с 1 по 7, осуществляли на 12 различных полимерах, полученных на трех металлоценовых катализаторах, они в настоящем описании обозначены как Катализатор 1, Катализатор 2 и Катализатор 3. Для каждого полимера проводили испытания при пяти различных содержаниях изоС5, чтобы получить надежную корреляцию, как описано в отношении фиг. 7. Плотность полимера составляла от 0,912 до 0,954 г/см3, ИР составлял от 0,5 до 42 г/10 мин, a OTP составляло от 16 до 36. Зависимость температуры склеивания от концентрации изоС5 была линейной. Результаты испытания позволяли разработать модель, способную предсказывать температуру склеивания полимера Тсклеивания, модель включает испытанные металлоценовые каталитические системы. Коэффициенты линейных функций получали в виде зависимости от плотности полимера, ИР и OTP. Хотя испытуемые полимеры получали с применением металлоценовых катализаторов, поскольку модель получали эмпирически, параметры можно адаптировать для других каталитических систем, например, путем повторения испытаний, необходимых для разработки модели, для этих других полимеров.

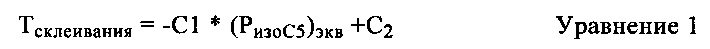

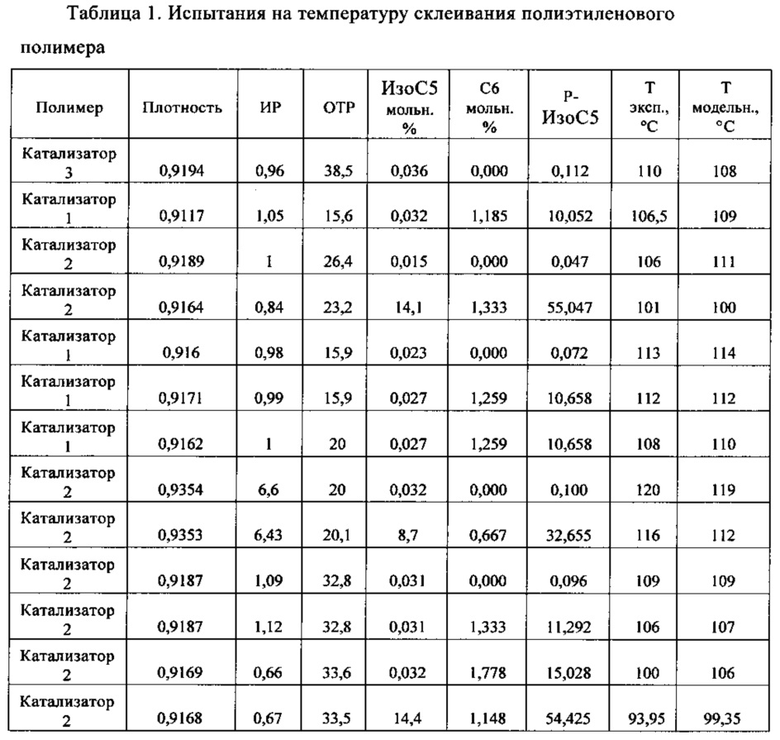

Основное уравнение модели, используемое для предсказания температуры склеивания полимера для смол, полученных на этих трех катализаторах, представлено ниже (уравнение 1):

В уравнении 1 параметры, обозначенные как С1 и С2, определяли так, как показано в уравнениях 2 и 3 соответственно. Данные, собранные при измерении температуры склеивания, описанном выше, можно комбинировать с лабораторными данными и применять при многопараметрическом анализе методом наименьших квадратов с получением коэффициентов для этих уравнений.

В уравнениях 2 и 3 D обозначает плотность полимера в г/см3, ИР представляет индекс расплава полимера (измеренный в соответствии с ASTM D 1238 при 190°С при нагрузке 2,16 кг), a OTP представляет собой отношение индекса расплава при высокой нагрузке ИРВН (измеренного в соответствии с ASTM D 1238 при 190°С при нагрузке 21,6 кг) к ИР. Избыток изомеров гексана, например гексанов, вызван регулированием парциального давления АИК (изоС5) для достижения эффективного парциального давления, как показано в уравнении 4.

В уравнении 4 Р6 представляет собой парциальное давление гексанов в реакторе при рабочей температуре. Коэффициент, составляющий 2,7, может изменяться, отражая отношение парциального давления гексанов к парциальному давлению изоС5 или другого используемого АИК.

На фиг. 8А и 8Б представлены кривые, отражающие соотношения между данными модели и экспериментальными данными для различных полимеров. Обозначенные аналогичным образом позиции такие же, как на фиг. 6 и 7. Для каждой кривой параметры индивидуального полимера показаны выше кривой в последовательности ИР /плотность/OTP. На каждой кривой индивидуальные измерения представлены как точки данных, в то время как предсказанные моделью данные представлены в виде линии. Как видно из фиг. 8А и 8Б, модель, по существу, предсказывает значения экспериментальных данных, полученных в лабораторных экспериментах для полимеров, синтезированных на различных металлоценовых катализаторах.

На фиг. 9 и 10 показана точность модели. На фиг. 9 показана кривая 900 зависимости экспериментально определенной температуры склеивания 902 от предсказанной температуры склеивания 904 для различных полимеров. На фиг. 10 показана кривая 1000, на которой представлены разности 1002 для каждой точки данных 1004, изображенной на фиг. 9, показывающие средние погрешности 1006 и максимальные погрешности 1008. Модель имеет среднюю погрешность 2°С и максимальную погрешность примерно 5°С.

Тестирование модели температуры склеивания

Предсказания модели были проверены на соответствие экспериментам по осаждению слоя, проведенным на пилотной установке с газофазным реактором с псевдоожиженным слоем. В этих экспериментах проводили холостой прогон с целью определения температур, при которых полимер агломерирует. Испытание начинали путем высушивания реактора с помощью продувки азотом высокой чистоты при повышенных температурах, например, выше примерно 75°С. Испытуемый образец полимера пропускали через сито калибра 10 меш (с размером отверстий примерно 0,25 мм) с целью удаления агломератов, и затем загружали в реактор. С помощью потока азота полимер высушивали до содержания воды примерно 10 ч./млн по объему. Испытуемый полимер нагревали по меньшей мере до 85°С, и условия в реакторе, а именно парциальное давление этилена, концентрацию сомономера и концентрацию АИК (изоС5) доводили до желаемого уровня. Затем отбирали образец для измерения индекса расплава и размера частиц.

Затем температуру полимера повышали примерно на 2 или 3°С со скоростью примерно 1°С/30 мин. Когда целевая температура была достигнута, ей давали стабилизироваться в течение 30 мин. Отмечали плотность псевдоожиженного слоя, массу слоя и температуру обшивки. Затем выключали циркуляционный компрессор, и давали слою осесть на распределительную пластину. После примерно 15 мин циркуляционный компрессор снова включали с целью псевдоожижения частиц полимера. Если слой не удавалось подвергнуть псевдоожижению, испытание прекращали. Если же слой подвергался псевдоожижению, реактору давали стабилизироваться в течение примерно 5 мин, а затем начинали следующий этап повышения температуры. Процедуру повторяли до тех пор, когда частицы слоя агломерировали в достаточной степени, чтобы псевдоожижение больше не наступало.

Свойства полимеров, использованных в экспериментах, условия в реакторе, экспериментально определенные температуры склеивания и предсказанные моделью, включены в таблицу 1, приведенную ниже. Температура, при которой исчезала возможность псевдоожижения, показана в колонке, обозначенной как «Тэксп., °С». Сравнительное значение, предсказанное моделью, описываемой в настоящем описании, показано в колонке, обозначенной «Тмодельн., °С».

На фиг. 11 представлена кривая зависимости экспериментальных данных от предсказанных моделью. На фиг. 11 по оси абсцисс 1102 показаны предсказанные значения температуры склеивания, а по оси ординат 1104 показаны измеренные температуры склеивания. Экспериментальные температуры склеивания, определенные при прогонах на пилотной установке, показаны как точки 1108, а предсказанные моделью показаны как линия 1106; экспериментальные данные и данные модели, по существу, согласуются.

В общем, предсказания модели имеют среднюю погрешность 3°С по сравнению с экспериментальными данными, полученными в экспериментах по осаждению слоя. Учитывая разницу в размерах по сравнению с экспериментальной установкой и непостоянство реакционных условий, модель эффективно предсказывает измеряемые данные.

Применение модели температуры склеивания для достижения несклеивающего эксплуатационного режима

Модель температуры склеивания можно комбинировать с расчетами точки росы с целью определения рабочего окна, например, несклеивающего операционного режима на двумерной диаграмме работы реактора, с целью получения полимеров, производимых на испытываемых в настоящем описании металлоценовых катализаторах. Можно создать другие модели, которые специфичны к полимерам, полученным на других металлоценовых катализаторах, катализаторах Циглера или хромовых катализаторах, среди прочих. Поскольку модель основана на эмпирических измерениях свойств полимера и условий в реакторе, можно также получать полимеры, производимые с применением смесей и комбинаций катализаторов.

На фиг. 12 представлена блок-схема способа 1200 работы реактора в несклеивающем режиме. Способ 1200 начинается с блока 1202 посредством разработки модели для температуры склеивания. Модель можно разработать, например, с применением измерений, сделанных по методике 400, обсужденной со ссылкой на фиг. 4, и подгонки измеренных данных с целью получения параметров уравнений с 1 по 4, обсужденных со ссылкой на фиг. 7. В блоке 1204 можно определять точку росы для каждого АИК (например, изоС5) при каждом из эквивалентных парциальных давлений АИК. Точка росы указывает условия (температуру и эквивалентное парциальное давление АИК), ниже которых жидкий АИК начинает конденсироваться в реакторе. Образование жидкого АИК может повышать вероятность агломерации и вызывать эксплуатационные проблемы путем конденсации в вентилях оборудования.

В блоке 1206 температуру склеивания и точку росы можно применять для определения несклеивающего режима, как обсуждалось со ссылкой на фиг. 13. После установления несклеивающего режима, в блоке 1208 можно отрегулировать концентрацию АИК и температуру таким образом, чтобы не выходить за рамки безопасного эксплуатационного режима. Например, запуск прогона по получению нового полимера можно проводить при низкой начальной производительности. Концентрацию АИК, температуру или оба эти параметра можно затем медленно увеличивать с целью повышения производительности, поддерживая реактор в безопасном эксплуатационном режиме. Если нарушение работы реактора вызывает выход из несклеивающего режима, или имеются признаки, что склеивание может стать неизбежным, система управления может порекомендовать изменения, способные вернуть работу реактора обратно в несклеивающий режим, например, путем понижения или увеличения температуры, снижения количества АИК, возвращаемого из системы рециркуляции, или путем введения раствора для гашения реакции, чтобы замедлить или остановить реакцию, или другими путями. Система управления может идентифицировать проблемные эксплуатационные режимы до прекращения работы реактора вследствие агломерации частиц. Способ 1200 обсуждается далее со ссылкой на фиг. с 13 по 19.

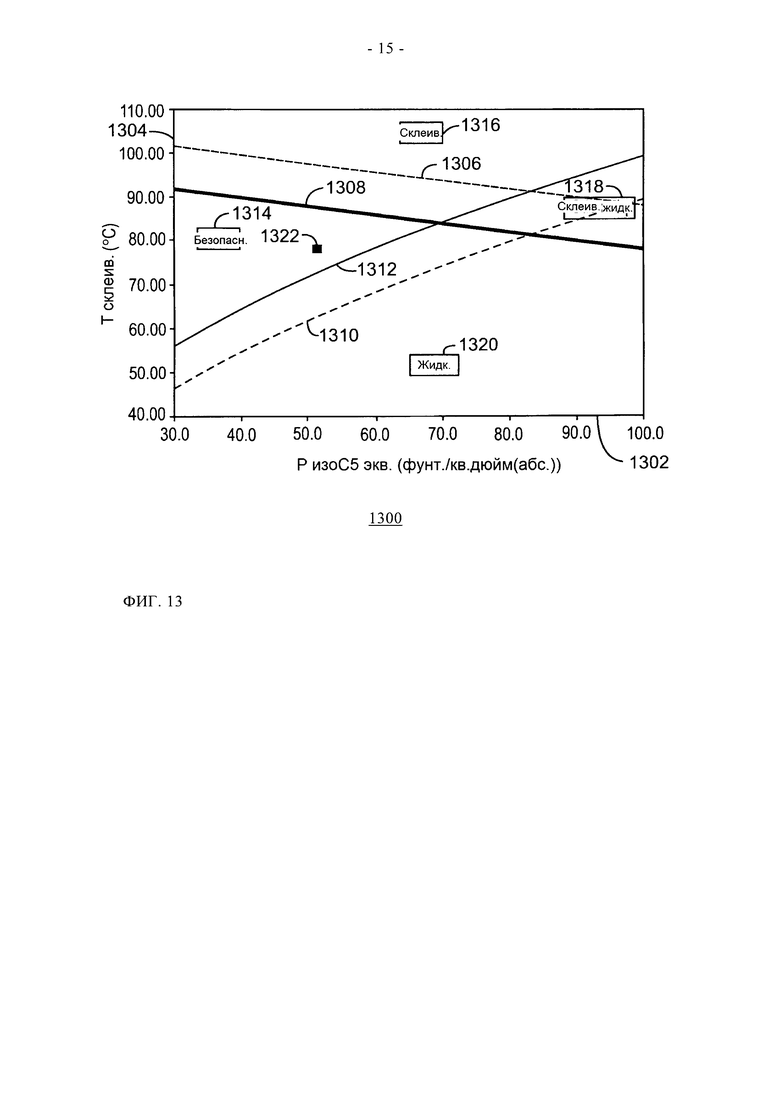

Фиг. 13 представляет собой диаграмму 1300 рабочего окна, позволяющего избежать агломерации полимера. Как показано на диаграмме 1300, температура в реакторе и эквивалентное парциальное давление АИК определяют двумерное пространство, или карту работы реактора. На кривой 1300 на оси абсцисс 1302 отложено эквивалентное парциальное давление АИК, т.е. изоС5 в данном примере. Эквивалентное парциальное давление изоС5 можно рассчитать с применением формулы, представленной уравнением 4. По оси ординат 1304 представлена температура склеивания в градусах Цельсия. Предсказанное моделью значение температуры склеивания (Тсклеивания) 1306 отложено в виде пунктирной линии. Чтобы определить предельное значение, Тсклеивания 1306 регулируют так, чтобы она имела более низкую величину, с целью обеспечения безопасного интервала, с применением уравнения 5.

В уравнении 5 Треактор, макс. представляет максимальную рабочую температуру, которую можно применять без существенного риска агломерации. ВТРМАКС представляет максимальную верхнюю разность температур, которая обеспечивает буферный интервал между температурой склеивания, измеренной экспериментально, и температурой, при которой склеивание может начаться на самом деле. Обычно оставляют интервал величиной 10°С ниже температуры склеивания, чтобы реактор работал безопасно. Таким образом, величина Треактор, макс. обеспечивает верхний предел температуры 1308 для реактора.

На фиг. 13 точка росы (Тросы) 1310 отложена как нижняя пунктирная линия. Аналогично максимальной рабочей температуре, температуру, соответствующую точке росы 1310, можно регулировать с целью обеспечения более широкого интервала безопасности с применением уравнения 6.

В уравнении 6 НТРмакс представляет собой нижнюю разность температур, которая приводит к капиллярной конденсации, происходящей при температуре примерно на 10°С выше действительной точки росы АИК в реакторе. Величина Треактор, мин представляет собой нижний температурный предел 1302 в реакторе. Верхний температурный предел 1308 и нижний температурный предел 1312 определяют несклеивающий режим 1314 для реактора на двумерном пространстве. Другая область, определяемая этими пределами 1308 и 1312, представляет собой склеивающий режим 1316, при котором полимер начинает плавиться и становится липким. Другие области включают режим склеивания + жидкости 1318, при котором одновременно плавится полимер и начинается конденсация изоС5 (или другого АИК), что делает склеивание полимера более вероятным. Ниже верхнего температурного предела 1308 и нижнего температурного предела 1312 находится жидкий режим 1320, при котором изоС5 (или другой АИК) начинает конденсироваться и делает полимер липким.

Квадрат 1322 представляет текущие условия в реакторе, а именно текущую температуру и эквивалентное парциальное давление изоС5. Чтобы реактор работал без агломерации полимера, оператор поддерживает квадрат 1322, представляющий текущие условия в реакторе, внутри области несклеивающего режима 1314. Оператор может изменять параметры реактора так, чтобы сдвинуть квадрат 1322 в сторону узкой части области 1314, в конце которой предельные значения 1308 и 1312 совпадают, чтобы увеличить производительность, но при этом оставаться в области несклеивающего режима 1314. Можно отметить, что по мере продвижения квадрата 1322 в сторону узкой части работа реактора становится менее гибкой и сокращается интервал для ошибки, что делает более проблематичным нарушение технологических параметров, например, отклонения температуры и концентрации.

Тестирование модели несклеивающего режима эксплуатации

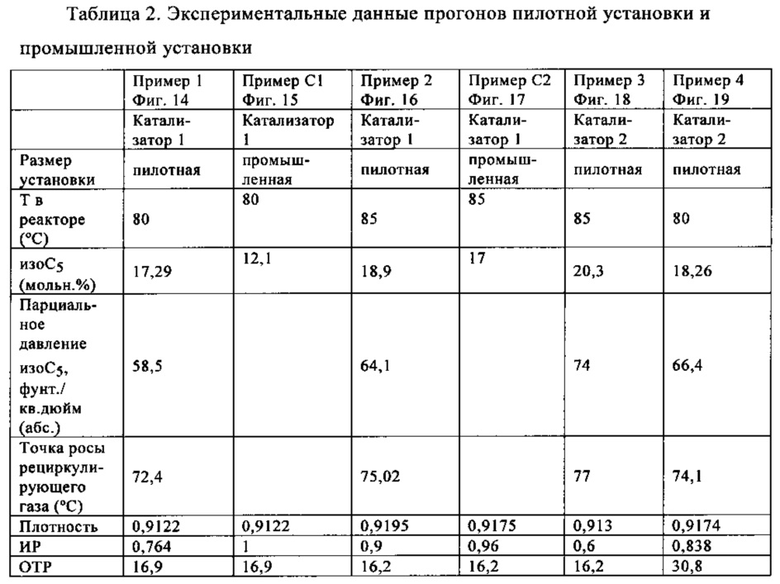

В реакторе пилотной установки проводили серию экспериментов по полимеризации с целью выявления зависимости температуры склеивания от концентрации изоС5 для полиэтилена низкой плотности (0,918 г/см3) и полиэтилена очень низкой плотности (ПЭОНП) (0,912 г/см3), полученных как на катализаторе 1, так и на катализаторе 2. Данные прогона приведены в табл. 2. Результаты можно применять для проверки параметров рабочего окна, предсказанных моделью. Также в табл. 2 включены данные двух промышленных прогонов по получению полимера на катализаторе 1 в установке получения полимера промышленного масштаба. Каждый из этих случаев проиллюстрирован со ссылкой на один из приведенных ниже чертежей, как указано в табл. 2.

Если в пилотной установке осуществляли прогон с использованием катализатора 1, когда концентрация изоС5 превышала определенный предел, происходила конденсация в отводных вентилях, что делало затруднительным регулирование уровня слоя. Если прогон в пилотной установке проводили с использованием катализатора 2, выше определенной концентрации изоС5 наблюдали образование комков, пластин полимера и засорение расширенной части реактора.

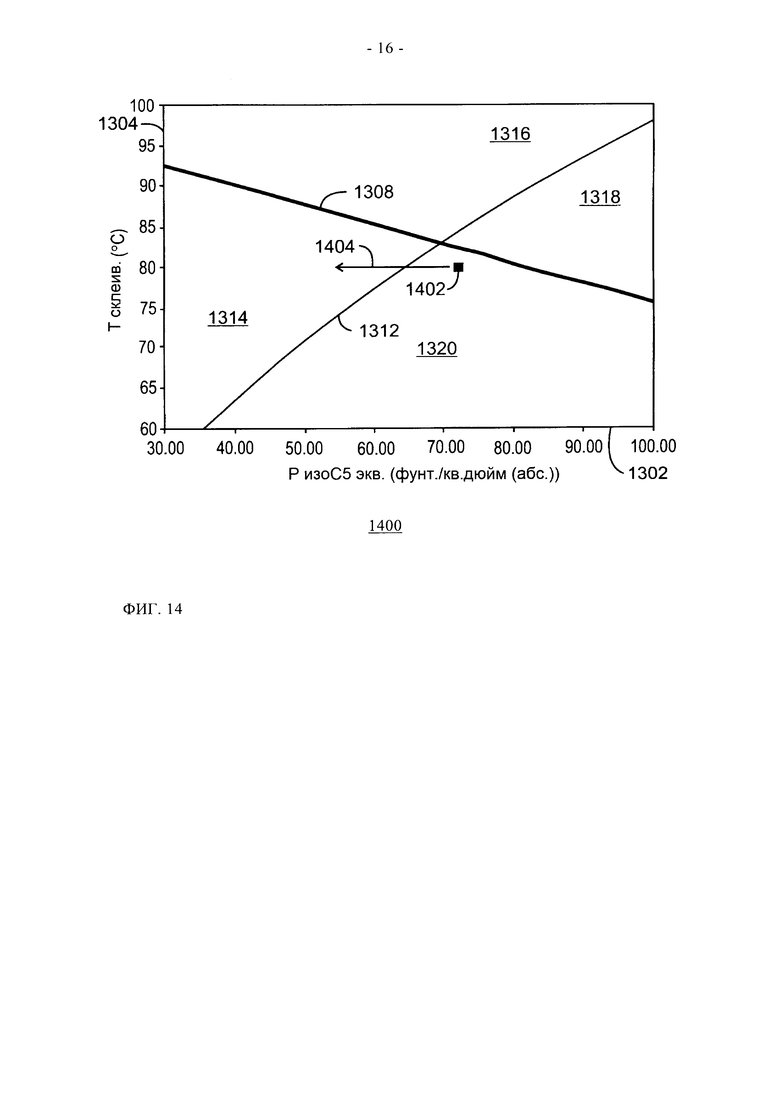

На фиг. 14 представлена диаграмма 1400 для прогона пилотной установки, показывающая эксплуатацию в жидком режиме в первом примере. Обозначенные аналогичным образом позиции такие же, как на фиг. 13. В прогоне применяли катализатор 1 для получения полиэтилена очень низкой плотности (ПЭОНП), параметры полимера и реактора описаны под заголовком Пример 1 в табл. 2. Квадрат 1402 расположен ниже нижнего предела работы реактора 1312 в жидком режиме 1320, в котором ожидается протекание капиллярной конденсации. Квадрат 1402 обозначает работу реактора при содержании изоС5, составляющем 17,3 мол.%, и температуре в реакторе 80°С, выше этих значений происходит конденсация в отводных вентилях и потеря возможности регулировать высоту слоя. Работу реактора можно улучшить путем снижения концентрации изоС5 в реакторе, как указано стрелкой 1404, в сторону более низкого значения эквивалентного парциального давления изоС5, и вернуть работу реактора обратно в несклеивающий режим 1314.

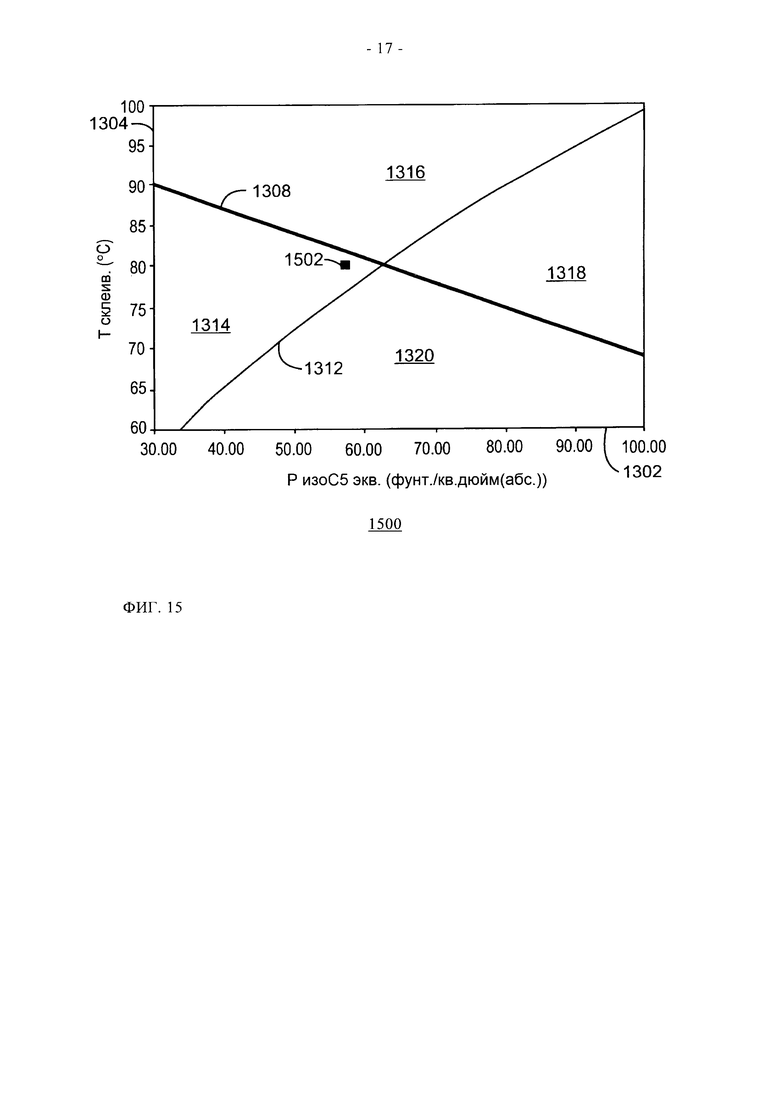

На фиг. 15 представлена диаграмма 1500 работы реактора в несклеивающем режиме в процессе эксплуатации промышленной установки. Обозначенные аналогичным образом позиции такие же, как на фиг. 13. Диаграмма 1500 показывает предсказанное моделью рабочее окно для промышленного получения ПЭОНП на катализаторе 1, причем параметры полимера и реактора описаны в табл. 2 в колонке Пример С1. Квадрат 1502 показывает работу при содержании изоС5, составляющем 12,1%, и температуре в реакторе, составляющей 80°С. Квадрат 1502 расположен в области несклеивающего режима 1314, очень близко к сужению, в конце которого пределы 1308 и 1312 совпадают, следовательно, квадрат расположен уже вблизи максимального безопасного предела производительности.

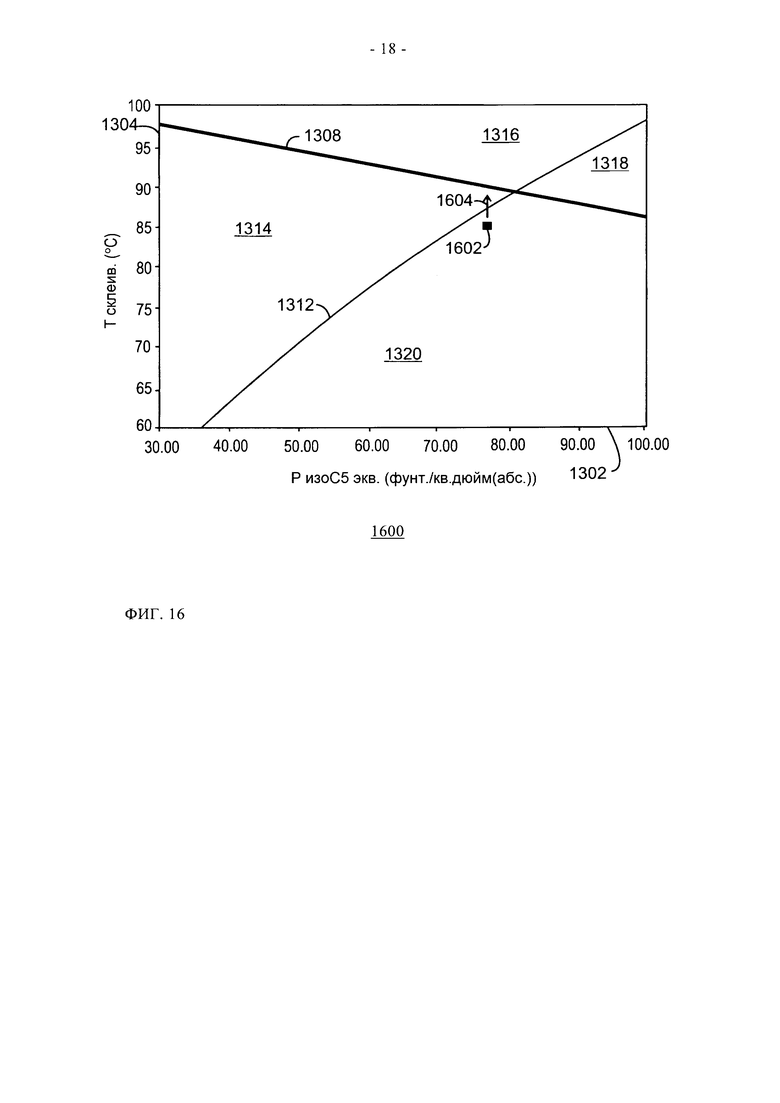

На фиг. 16 показана диаграмма 1600 работы пилотной установки в жидком режиме 1320, который приводит к склеиванию полимера. Обозначенные аналогичным образом позиции такие же, как на фиг. 13. Диаграмма 1600 показывает предсказанные моделью параметры рабочего окна для пилотной установки получения линейного полиэтилена низкой плотности на металлоценовом катализаторе (мЛПЭНП), причем параметры полимера и реактора описаны в столбце Пример 2 в табл. 2. Квадрат 1602 показывает работу при содержании изоС5, составляющем 18,9%, и температуре в реакторе, составляющей 85°С, что немного ниже нижнего температурного предела 1312 в жидком режиме 1320. В этой области ожидается протекание капиллярной конденсации, и, следовательно, будет происходить конденсация в отводных вентилях реактора и потеря контроля над высотой слоя. Работу реактора можно улучшить путем подъема температуры, как указано стрелкой 1604, что позволяет снизить конденсацию изоС5 и вернуть работу реактора обратно в несклеивающий режим 1314.

На фиг. 17 представлена диаграмма 1700 промышленного прогона в несклеивающем режиме 1314. Обозначенные аналогичным образом позиции такие же, как на фиг. 13. Диаграмма 1700 показывает предсказанные моделью параметры рабочего окна для промышленного получения мЛПЭНП на катализаторе 1, причем параметры полимера и реактора описаны в столбце Пример С2 в табл. 2. Точка, определяющая работу реактора, указанная квадратом 1702, в которой концентрация изоС5 составляет 17%, а температура в реакторе составляет 85°С, находится в области несклеивающего режима 1314, но она близка к нижнему температурному пределу 1312. Любое повышение концентрации изоС5 или снижение температуры может сдвинуть работу реактора в жидкий режим 1320, который вызывает возникновение клейкости или потерю контроля над реактором в отношении полимера. Поскольку температуру в реакторе определяют часто, что определяется необходимостью регулировки OTP, возникновения жидкого режима 1320 можно избежать путем регулирования содержания изоС5 при этой температуре, как указано стрелкой 1704.

На фиг. 18 представлена диаграмма 1800 прогона пилотной установки, осуществленного как в склеивающем, так и в жидком режиме 1318. Обозначенные аналогичным образом позиции такие же, как на фиг. 13. Диаграмма 1800 показывает рабочее окно для получения ПЭОНП на катализаторе 2, причем параметры полимера и реактора описаны в столбце Пример 3 в табл. 2. Точка, определяющая работу реактора, указанная квадратом 1802, в которой концентрация изоС5 составляет 20,3%, а температура в реакторе составляет 85°С, находится в области склеивающего и жидкого режима 1318, в котором протекает как плавление полимера, так и конденсация жидкости. Как можно было бы ожидать, работа в этом режиме 1318 приводит к засорению расширенной секции реактора и образованию комков в реакторе.

На фиг. 19 приведена другая диаграмма 1900 прогона пилотной установки, осуществленного в жидком режиме 1318, приводящем к склеиванию полимера. Обозначенные аналогичным образом позиции такие же, как на фиг. 13. Диаграмма 1900 показывает рабочее окно для получения мЛПЭНП с катализатором 2, причем параметры полимера и реактора описаны в столбце Пример 4 в табл. 2. Точка, определяющая работу реактора, указанная квадратом 1902, в которой концентрация изоС5 составляет 18,3%, а температура в реакторе составляет 80°С, находится в области жидкого режима 1320, в котором протекает конденсация жидкости, что вызывает склеивание смолы. Работа в этом режиме вызывает образование комков по всему слою полимера в реакторе.

Как указано в примерах, приведенных на фиг. с 14 по 19, модель, по существу, предсказывает рабочее окно как в реакторе пилотной установки, так и в реакторе промышленной установки. Модель можно применять для задания оптимальных рабочих условий с целью доведения до максимума производительности путем повышения концентрации изоС5 таким образом, чтобы все еще оставаться в несклеивающем режиме 1314. Далее, модель можно применять для определения работы в проблематичных режимах 1316, 1318 и 1320, и чтобы регулировать условия в реакторе так, чтобы они не вызывали проблем при эксплуатации или остановок реактора.

Способы, описанные в настоящем описании, можно применять при определении эмпирической модели с целью предотвращения склеивания полимера в реакторе. Например, температура склеивания линейно зависит от парциального давления изоС5 в широком интервале свойств полимера. Температура склеивания полимера, полученного с применением металлоценовых катализаторов, коррелирует с плотностью, ИР, OTP, температурой и эквивалентным парциальным давлением АИК в реакторе. Корреляция была протестирована в испытаниях на оседание слоя в пилотном реакторе; как было найдено, отклонение не превышает ±3°С. Далее, было найдено, что влияние размера частиц на температуру склеивания полимера незначительно и находится в пределах экспериментальной погрешности для плавления полимера и конденсации изоС5. Таким образом, описанные в настоящем описании способы применяют зависимость температуры склеивания и расчеты точки росы для определения безопасного рабочего окна для процессов полимеризации с применением металлоценовых катализаторов.

Условия испытаний и материалы

В таблице 1 и в других разделах настоящего описания выражение «плотность полимера» означает плотность, измеренную в соответствии со стандартами ASTM 1505 и ASTM D-1928. Изготавливают пластинку из полимера и кондиционируют в течение одного часа при 100°С, чтобы добиться равновесной кристалличности. Затем проводят измерение плотности в колонке градиента плотности. В настоящем описании аббревиатурой ИР (или I2) обозначен индекс расплава. ИР измеряли в соответствии со стандартом ASTM D1238 (при 190°С, нагрузка 2,16 кг). Индекс текучести (ИТ или I21) измеряли в соответствии с ASTM D1238 (190°С, нагрузка 21,6 кг). Отношение индекса расплава (ОИР) рассчитывали путем определения отношения ИТ к ИР (ИТ/ИР).

В табл. 1 и в других разделах настоящего описания катализатор 1 представляет собой металлоценовый катализатор, доступный в продаже и поставляемый Univation Technologies, LLC под торговой маркой ХСАТ™ НР-100. Катализатор 2 представляет собой нанесенный на оксид кремния диметил-бис(н-пропилциклопентадиен)гафний, активированный метилалюмоксаном. Катализатор 3 представляет собой металлоценовый катализатор, который доступен в продаже и поставляется Univation Technologies, LLC под торговой маркой ХСАТ™ EZ-100.

Реакторы

Способы, описанные в настоящем описании, можно применять в любом числе пилотных установок или реакторов промышленного масштаба, включая любое количество конструкций. Например, модель можно применять для реакций в промышленном масштабе, например, для реакций полимеризации в газофазном процессе с псевдоожиженным слоем, которые можно отслеживать и необязательно также регулировать в соответствии с настоящим изобретением. Некоторые такие реакции могут протекать в реакторе, имеющем геометрию реактора 102 с псевдоожиженным слоем, который обсуждался со ссылкой на фиг. 1.

В некоторых предпочтительных вариантах в соответствии с настоящим изобретением отслеживают и необязательно также регулируют проточный газофазный реактор с псевдоожиженным слоем в ходе его эксплуатации для осуществления полимеризации. Полимеризацию осуществляют путем смешивания газообразных потоков сырья, содержащих первичный мономер и водород, с потоками, содержащими жидкий или газообразный сомономер, например, в смесителе в виде тройника. Смесь можно затем подавать в линию рециркуляции газа ниже реакторного слоя.

Например, первичный мономер может представлять собой этилен, а сомономер может представлять собой 1-гексен. Индивидуальные скорости потоков этилена, водорода и сомономера регулируют с целью поддержания фиксированного целевого состава газа. Концентрацию этилена регулируют с целью поддержания постоянного парциального давления этилена. Концентрацию водорода регулируют с целью поддержания постоянного молярного отношения водорода к этилену. Концентрацию гексена регулируют с целью поддержания постоянного молярного отношения гексена к этилену (или, альтернативно, соотношение скоростей потоков сомономера и этилена поддерживают постоянным). Концентрацию всех газов измеряют с помощью встроенного в линию газового хроматографа, чтобы убедиться в относительно постоянном составе рециркулирующего газового потока. Твердый или жидкий катализатор впрыскивают непосредственно в псевдоожиженный слой с применением в качестве газа-носителя очищенного азота. Скорость подачи катализатора регулируют так, чтобы поддерживать постоянную производительность по полимеру.

Слой в реакторе, который содержит растущие частицы полимера, поддерживают в псевдоожиженном состоянии с помощью постоянного потока подпиточного сырья и рециркулирующего газа через реакционную зону. В некоторых вариантах необходимая для достижения псевдоожижения приведенная скорость газа составляет от 1 до 3 футов в секунду, и реактор работает при общем давлении, составляющем 300 фунт./кв.дюйм (отн.). Чтобы поддерживать постоянной температуру в реакторе, температуру рециркулирующего газа непрерывно регулируют, повышают или понижают, чтобы компенсировать изменения скорости генерирования теплоты в ходе полимеризации. Высоту псевдоожиженного слоя поддерживают постоянной путем выгрузки части слоя со скоростью, равной скорости образования частиц продукта.

Продукт непрерывно или практически непрерывно выгружают через последовательность клапанов в камеру фиксированного объема, которую одновременно продувают с возвратом газов продувки обратно в реактор. Это позволяет осуществить высокоэффективное удаление продукта и возвратить значительную часть непрореагировавших газов обратно в реактор. Выгруженный продукт продувают с целью удаления захваченных углеводородов и обрабатывают небольшим потоком увлажненного азота с целью дезактивации следовых количеств остаточного катализатора. В других предпочтительных вариантах процесс в реакторе в ходе его эксплуатации отслеживают и необязательно также регулируют в соответствии с настоящим изобретением при осуществлении полимеризации с применением любого из различных процессов (например, процессов полимеризации в суспензии или газовой фазе).

В некоторых предпочтительных вариантах реакцию полимеризации, которая представляет собой непрерывный газофазный процесс (например, процесс в псевдоожиженном слое) отслеживают и необязательно также регулируют в соответствии с методиками, описанными в настоящем описании. Реактор с псевдоожиженным слоем для осуществления такого процесса обычно включает реакционную зону и так называемую зону снижения скорости. Реакционная зона включает слой растущих частиц полимера, образовавшиеся частицы полимера и незначительное количество частиц катализатора, псевдоожиженных с помощью непрерывного потока газообразного мономера и разбавителя, с целью отвода теплоты полимеризации из реакционной зоны. Необязательно некоторое количество рециркулирующих газов можно охлаждать и компримировать с получением жидкостей, что увеличивает способность к теплоотводу циркулирующего потока газа, когда его повторно подают в реакционную зону. Этот способ работы называют «конденсированным режимом». Подходящую скорость потока газа можно легко определить в простом эксперименте. Подпитку газообразного мономера в рециркулирующий газовый поток производят со скоростью, равной скорости, с которой частицы полимерного продукта и связанный с ними мономер выгружают из реактора, а состав газа, проходящего через реактор, регулируют с целью поддержания, по существу, постоянного состава газовой фазы внутри реакционной зоны.

Газ, выходящий из реакционной зоны, поступает в зону снижения скорости, в которой удаляют захваченные частицы полимера. Более мелкие захваченные частицы и пыль можно удалять в циклоне и/или фильтре тонкой очистки. Газ компримируют в компрессоре и пропускают через теплообменник, в котором отводят теплоту полимеризации, а затем возвращают в реакционную зону.

Реакция, которую отслеживают и необязательно также регулируют в соответствии с некоторыми предпочтительными вариантами настоящего изобретения, может служить для получения гомополимеров олефинов (например, гомополимеров этилена), и/или сополимеров, тримеров и подобных материалов, на основе олефинов, конкретно этилена и по меньшей мере одного другого олефина. Олефины, например, могут содержать от 2 до 16 атомов углерода в одном из предпочтительных вариантов; в другом предпочтительном варианте они содержат этилен и сомономер, включающий от 3 до 12 атомов углерода; этилен и сомономер, включающий от 4 до 10 атомов углерода в еще одном предпочтительном варианте; и этилен и сомономер, включающий от 4 до 8 атомов углерода в еще одном предпочтительном варианте. В реакции, которую отслеживают и необязательно также регулируют в соответствии с настоящим изобретением, можно получать полиэтилены. Такие полиэтилены могут представлять собой гомополимеры этилена и сополимеры этилена с по меньшей мере одним альфа-олефином, причем содержание этилена составляет по меньшей мере примерно 50 мас.% от общего содержания вовлеченных мономеров. Типичные олефины, которые можно применять в предпочтительных вариантах настоящего изобретения, представляют собой этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1 -гексадецен и подобные вещества. Также для применения в настоящем изобретении подходят полиены, например, 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, полученные in situ в полимеризационной среде. Как можно понять, выбор сомономера воздействует на определение эффективного парциального давления АИК, что может изменять предсказанные моделью и действительные величины температуры склеивания.

Если олефины образуются in situ в полимеризационной среде, может протекать образование полиолефинов, содержащих разветвления с длинной цепью. При получении полиэтилена или полипропилена в реакторе полимеризации могут присутствовать сомономеры. Если они присутствуют, их содержание может быть любым по отношению к этиленовому или пропиленовому мономеру, если оно позволяет достигать желаемого массового процента внедрения сомономера в конечную смолу. В одном из предпочтительных вариантов получения полиэтилена сомономер присутствует в молярном отношении к этилену в газовой фазе, составляющем от примерно 0,0001 до примерно 50 (приведено отношение сомономера к этилену), и от примерно 0,0001 до примерно 5 в другом предпочтительном варианте, от примерно 0,0005 до примерно 1,0 в еще одном предпочтительном варианте, и от примерно 0,001 до примерно 0,5 в еще одном предпочтительном варианте. Выражаясь в абсолютных величинах, при получении полиэтилена давление этилена, присутствующего в реакторе полимеризации, может составлять до примерно 1000 атмосфер в одном из предпочтительных вариантов, и до примерно 500 атмосфер в другом предпочтительном варианте, и до примерно 100 атмосфер в еще одном предпочтительном варианте, и до примерно 50 атмосфер в еще одном предпочтительном варианте, и до примерно 10 атмосфер в еще одном предпочтительном варианте.

Газообразный водород часто применяют при полимеризации олефинов с целью регулирования конечных свойств полиолефина. Для некоторых типов каталитических систем известно, что увеличение концентрации (или парциального давления) водорода может изменять молекулярную массу или индекс расплава (ИР) получаемого полиолефина. Таким образом, на величину ИР можно воздействовать с помощью изменения концентрации водорода. Содержание водорода при полимеризации можно выразить в виде молярного отношения к общему содержанию способного к полимеризации мономера, например, этилена, или к смеси этилена с гексеном или пропиленом. Количество водорода, применяемое в некоторых процессах полимеризации, представляет собой количество, необходимое для достижения желаемого ИР (или желаемой молекулярной массы) конечного полиолефинового полимера. В одном из предпочтительных вариантов молярное отношение в газовой фазе водорода к общему содержанию мономера (Н2 к мономеру) выше чем примерно 0,00001. Молярное отношение выше чем примерно 0,0005 в другом предпочтительном варианте, выше чем примерно 0,001 в другом предпочтительном варианте, меньше чем примерно 10 в другом предпочтительном варианте, меньше чем примерно 5 в другом предпочтительном варианте, меньше чем примерно 3 в другом предпочтительном варианте, и меньше чем примерно 0,10 в другом предпочтительном варианте, причем желаемый интервал может включать любую комбинацию любого верхнего предела молярного отношения и любого нижнего предела молярного отношения, описанных в настоящем описании. Иными словами, содержание водорода в реакторе в любой момент времени может составлять до примерно 10 част./млн в одном из предпочтительных вариантов, или до примерно 100, или примерно 3000, или примерно 4000, или примерно 5000 част./млн в других предпочтительных вариантах, или от примерно 10 до примерно 5000 част./млн в другом предпочтительном варианте, или от примерно 500 до примерно 2000 част./млн в еще одном предпочтительном варианте.