ЗАЯВЛЕНИЕ О ПРИОРИТЕТЕ

По настоящей заявке испрашиваются приоритет и преимущества по заявке USSN 62/400261, поданной 27 сентября 2016 г., и ЕР 16198127.9, поданной 10 ноября 2016 г., которые во всей их полноте включены в настоящее изобретение в качестве ссылки.

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка связана с предварительной заявкой U.S. №62/400258, поданной 27 сентября 2016 г., под названием "Polymerization Process" (дело патентного поверенного №2016ЕМ255), и предварительной заявкой U.S. №62/400250, поданной 27 сентября 2016 г., под названием "Polymerization Process" (дело патентного поверенного №2016ЕМ259), обе заявки включены в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам полимеризации, предназначенным для получения полиолефинов. В частности, настоящее изобретение относится к газофазным способам полимеризации, в которых используют определенные конденсирующиеся реагенты.

УРОВЕНЬ ТЕХНИКИ

При работе реактора для газофазной полимеризации в режиме конденсации существенно повышается производительность при получении продукта благодаря обеспечению дополнительного теплоотведения вследствие испарения продуктов реакции конденсации, содержащихся в циркулирующем газе. В дополнение к работе в режиме конденсации дополнительную конденсацию обычно обеспечивают путем добавления в реактор инертного конденсирующегося реагента ("ИКР"). Чаще всего использующимися в промышленности ИКР являются н-пентан, изопентан, н-бутан, изогексан и изобутан. Однако количество ИКР, которое можно добавить в реактор, необходимо поддерживать ниже соответствующего "пределу слипания", выше которого материал слоя становится слишком липким, так что его невозможно удалить и невозможно поддерживать нормальное состояние псевдоожижения. Превышение этого предельного значения приводит к возникновению разных типов засорений или образования покрытий, или и засорений, и образования покрытий в разных зонах реакторной системы. Основным ограничением скорости проведения реакции в реакторе с псевдоожиженным слоем является скорость, при которой можно отводить тепло из зоны полимеризации. Так, например, при использовании в промышленности концентрацию изопентана повышают до максимально допустимых значений, но не выше них, чтобы избежать образования покрытия на большом участке в куполообразной секции газофазного реактора или агломерации частиц полимера в газофазном реакторе.

Дополнительное ограничение при использовании в промышленности возникает, когда максимальная производительность при получении обладающих более низкой плотностью полимеров существенно отличается от производительности при получении обладающих более высокой плотностью полимеров, при этом вследствие ограничения производительности расположенного ниже по потоку экструдера необходимы дорогостоящие или нецелесообразные временные решения, например, установка множества обладающих меньшим размером экструдеров (менее эффективных) вместо одного большого экструдера или работа экструдера в периодическом режиме.

Еще одно ограничение возникает в случае необходимости обеспечения более высоких производительностей при получении продуктов в существующих установках, которые обладают такими физическими проектными характеристиками, как максимальное рабочее давление, которые могут ограничивать производительность при получении продукта.

Последние предпринятые попытки были направлены на улучшение этой технологии для обеспечения более высоких производительностей при получении продуктов для более продолжительных времен непрерывной работы и для обеспечения производительностей при получении обладающих более низкой плотностью полимеров, более близких к производительностям при получении обладающих более высокой плотностью полимеров.

В патенте U.S. №5352749 описан способ полимеризации альфа-олефина (олефинов) в газофазном реакторе, содержащем псевдоожиженный слой и псевдоожижающую среду, где псевдоожижающая среда предназначена для регулирования охлаждающей способности указанного реактора. Описание конденсирующихся сред приведено в столбце 6, строки 31-47.

В патенте U.S. №6063877 описан способ регулирования проводимого в непрерывном режиме газофазного экзотермического способа в реакторе для поддержания постоянной разности температур (AT), температуры входного отверстия реактора и температуры для слоя реактора или выходного отверстия реактора, путем использования теплообменника и потока конденсирующейся среды в реактор. Примеры конденсирующихся сред приведены в столбце 2, строки 24-34.

В патенте U.S. №7696289 описан газофазный способ полимеризации, в котором используют обладающий низкой молекулярной массой повышающий температуру конденсации компонент и обладающий высокой молекулярной массой повышающий температуру конденсации компонент.ИКР описаны, например, в столбце 15, строки 34-45, и в пункте 5 формулы изобретения.

В патенте U.S. №7858719 описан газофазный способ полимеризации одного или большего количества углеводородных мономеров, проводимый в реакторе в присутствии каталитической системы и фторированного углеводорода. В разделе под заголовком "конденсирующиеся среды", столбец 19-столбец 21, приведен перечень фторированных углеводородов.

В публикации заявки на патент U.S. №2005/0182207 описан проводимый в непрерывном режиме газофазный способ получения полимера из мономера с использованием псевдоожиженного слоя и с использованием по меньшей мере двух инертных конденсирующихся реагентов, выбранных из группы, включающей алканы, циклоалканы и их смеси, каждый из инертных конденсирующихся реагентов обладает температурой кипения при нормальных условиях, равной ниже 40°С. В таблице 1 приведен перечень ИКР.

В заявке РСТ №PCT/US2016/031244 описаны газофазные способы полимеризации, в которых используют конденсирующиеся реагенты, включая 2,2-диметилпропан.

Другая литература предшествующего уровня техники включает WO 94/28021; WO 94/28032; WO 2011/147539 и патенты U.S. №№5453471; 6262192; 7683140;и 7531606.

Несмотря на последние предпринятые попытки, необходимо и желательно повышение производительности при получении продуктов при поддержании непрерывной работы реакторной системы при проведении способа в непрерывном режиме. Кроме того, также желательно расширить диапазон сортов полимеров с целью получения полимеров, обладающих разными характеристиками, при более высокой производительности, например, обеспечить уменьшение плотности или повышение индекса расплава полимера, которое ранее было невозможным в современной промышленности вследствие ограничений, обусловленных условиями проведения способа и имеющимися в продаже ИКР. Кроме того, желательно получить обладающий более низкой плотностью полимер (≤0,912 г/см3) при производительностях при получении продуктов, более близких к производительностям при получении обладающего более высокой плотностью полимера (например, 0,918 г/см3), чтобы избежать затруднений при работе промышленных установок, таких как ограничения производительности экструдера. В заключение, желательно обеспечить эти результаты, если существующие проектные характеристики установки (например, максимальное рабочее давление в реакторе) ограничивают производительность при получении продукта.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу полимеризации, способ включает введение во взаимодействие одного или большего количества мономеров, по меньшей мере одной каталитической системы и конденсирующегося реагента, содержащего пропан и изобутан, при условиях проведения полимеризации с получением полиолефина. Согласно изобретению было установлено, что использование пропана обеспечивает повышение производительности при получении большого количества различных полимеров. Настоящее изобретение также относится к способу полимеризации, способ включает введение во взаимодействие одного или большего количества мономеров, по меньшей мере одной каталитической системы и конденсирующегося реагента, содержащего пропан и изобутан, при условиях проведения полимеризации с получением полиолефина; где производительность при получении полиолефина по меньшей мере на 5% выше, чем производительность такого же способа полимеризации с использованием конденсирующегося реагента, состоящего в основном из изопентана.

Производительность при получении продукта, выраженная в пересчете на единицу объема реактора, называется "выходом продукта за один проход в единицу времени". В некоторых вариантах осуществления плотность полиолефина (ASTM D1505) равна ≤0,912 г/см3 и выход продукта за один проход в единицу времени равен >14,0 фунт/фут3/ч (224 кг/м3/ч). В некоторых вариантах осуществления выход продукта за один проход в единицу времени равен >17,5 фунт/фут3/ч (280 кг/м3/ч).

Некоторые варианты осуществления являются наиболее благоприятными для предотвращения затруднений, связанных с производительностью экструдера при получении разных сортов полимеров. В некоторых вариантах осуществления производительность при получении полиолефина, обладающего плотностью, равной ≤0,912 г/см3, составляет ≥80% от производительности при получении полиолефина, обладающего плотностью, равной >0,918 г/см3.

Согласно изобретению также было установлено, что, если конденсирующийся реагент содержит пропан и изобутан, то такие производительности можно обеспечить при более низких рабочих давлениях в реакторе. Хотя можно работать при давлении в реакторе, находящемся в широком диапазоне, особенно предпочтительным вариантом осуществления настоящего изобретение является обеспечение повышенных производительностей при получении продуктов при давлении в реакторе, равном от 20 до 24 бар и.д.

Другие варианты осуществления настоящего изобретения очевидны из описания и формулы изобретения, представленных в приведенном ниже раскрытии.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Прежде чем будут раскрыты и описаны соединения, компоненты, композиции и/или способы, предлагаемые в настоящем изобретении, следует понимать, что, если не указано иное, настоящее изобретение не ограничивается конкретными соединениями, компонентами, композициями, реагентами, условиями проведения реакций, лигандами, металлоценовыми структурами и т.п. и они могут меняться, если не указано иное. Также следует понимать, что терминология, использующаяся в настоящем изобретении, предназначена для описания только конкретных вариантов осуществления и не предназначена для наложения ограничений.

Также следует отметить, что при использовании в описании и прилагаемой формуле изобретения формы единственного числа включают формы множественного числа, если не указано иное. Так, например, указание на "отщепляющуюся группу", как во фрагменте "замещенный отщепляющейся группой", включает более одной отщепляющейся группы, так что фрагмент может быть замещен двумя или большим количеством таких групп. Аналогичным образом, указание на "атом галогена", как во фрагменте "замещенный атомом галогена", включает более одного атома галогена, так что фрагмент может быть замещен двумя или большим количеством атомов галогена, указание на "заместитель" включает один или большее количество заместителей, указание на "лиганд" включает один или большее количество лигандов и т.п.

Настоящее изобретение в целом относится к способам полимеризации, в частности, к газофазным способом полимеризации одного или большего количества мономеров в присутствии по меньшей мере одной каталитической системы. В нескольких классах вариантов осуществления настоящее изобретение также относится к способам полимеризации, обеспечивающим повышенные производительности при получении продукта и/или улучшенные характеристики продукта.

Способы полимеризации, описанные в настоящем изобретении, можно проводить в непрерывном режиме. При использовании в настоящем изобретении "способ, проводимый в непрерывном режиме" означает способ, который проводят (или который предназначен для проведения) без перерывов или остановки, но который, разумеется, можно прервать для обычного технического обслуживания и ремонта или вследствие случайного прерывающего работу события. Так, например, непрерывный способ получения полимера является таким, при котором реагенты непрерывно подают в один или большее количество реакторов и полимерный продукт отбирают в непрерывном или полунепрерывном режиме.

Во многих классах вариантов осуществления настоящего изобретения настоящее изобретение относится к газофазному способу полимеризации одного или большего количества мономеров в присутствии по меньшей мере одной каталитической системы и конденсирующегося реагента, где способ проводят в режиме конденсации.

Так, например, в некоторых вариантах осуществления настоящее изобретение относится к способу полимеризации, способ включает введение во взаимодействие одного или большего количества мономеров, по меньшей мере одной каталитической системы и конденсирующегося реагента, содержащего пропан и изобутан, при условиях проведения полимеризации с получением полиолефина. В вариантах осуществления большую часть конденсирующегося реагента составляют пропан и изобутан. В других вариантах осуществления конденсирующийся реагент состоит в основном из пропана и изобутана. При использовании в настоящем изобретении " часть конденсирующегося реагента" означает >50 мол. %, например, >60, >70, >75, >80, >85, >85 или ≥90 мол. % в пересчете на полное количество молей конденсирующегося реагента, находящегося в реакторе. При использовании в настоящем изобретении "состоящий в основном из пропана и изобутана" конденсирующийся реагент означает, что сумма молярных концентраций изобутана и пропана составляет >90 мол. %, например, >92, >94, >95, >96, >98 мол. % в пересчете на полное количество молей конденсирующегося реагента, находящегося в реакторе.

часть конденсирующегося реагента" означает >50 мол. %, например, >60, >70, >75, >80, >85, >85 или ≥90 мол. % в пересчете на полное количество молей конденсирующегося реагента, находящегося в реакторе. При использовании в настоящем изобретении "состоящий в основном из пропана и изобутана" конденсирующийся реагент означает, что сумма молярных концентраций изобутана и пропана составляет >90 мол. %, например, >92, >94, >95, >96, >98 мол. % в пересчете на полное количество молей конденсирующегося реагента, находящегося в реакторе.

Конденсирующийся реагент может содержать от 1 до 99 мол. % изобутана и от 99 до 1 мол. % пропана. Конденсирующийся реагент может содержать ≥10 мол. % изобутана, например, ≥20, ≥25, ≥30, ≥40, ≥50, ≥60, ≥70, ≥80, ≥90 мол. % изобутана и <90 мол. % пропана, например, <80, <75, <70, <60, <50, <40, <30, <20, <10 мол. % пропана. Конденсирующийся реагент может содержать ≥10 мол. % пропана, например, ≥20, ≥25, ≥30, ≥40, ≥50, ≥60, ≥70, ≥80, ≥90 мол. % пропана и <90 мол. % изобутана, например, <80, <75, <70, <60, <50, <40, <30, <20, <10 мол. % изобутана.

В некоторых предпочтительных вариантах осуществления конденсирующийся реагент содержит ≥20 мол. % изобутана и <80 мол. % пропана. В других предпочтительных вариантах осуществления конденсирующийся реагент содержит ≥50 мол. % изобутана и <50 мол. % пропана.

Отношение количества молей изобутана к количеству молей пропана, содержащихся в конденсирующемся реагенте, составляет от 0,01 до 100, предпочтительно от 0,1 до 10, более предпочтительно от 0,2 до 8. В вариантах осуществления отношение количества молей изобутана к количеству молей пропана, содержащихся в конденсирующемся реагенте, составляет ≥0,1, например, ≥0,2, ≥0,3, ≥0,5, ≥0,7, ≥1,0, ≥1,3, ≥1,5, ≥2,0, ≥2,2, ≥2,5, ≥3,0, ≥3,3, ≥3,5, ≥3,7, ≥4,0, ≥4,5 или ≥5,0.

В одновременно находящейся на рассмотрении заявке US 62/400250 под названием "Polymerization Process" (дело патентного поверенного №2016ЕМ259), которая включена в настоящее изобретение в качестве ссылки, описаны преимущества, предлагаемые авторами заявки, связанные с конденсирующимися реагентами, содержащими пропан, включая конденсирующиеся реагенты, содержащие большую часть пропана или состоящие в основном из пропана. Согласно изобретению неожиданно было установлено, что использование пропана в качестве конденсирующегося реагента обеспечивает повышенные производительности при получении продуктов по сравнению производительностями, обеспечиваемыми при использовании обычных конденсирующихся реагентов, таких как изопентан. Если не ограничиваться какими-либо теоретическими соображениями, то можно предположить, что это происходит, поскольку при использовании в качестве конденсирующегося реагента изопентан понижает температуру плавления полимера в большей степени, чем пропан. Полагают, что уменьшенное понижение температуры плавления, обеспечиваемое пропаном, обеспечивает более высокие производительности при получении продуктов до достижения "пределов слипания".

Однако было установлено, что в некоторых случаях при использовании пропана в качестве конденсирующегося реагента повышенные производительности при получении продуктов обеспечены при высоких давлениях в реакторе. Согласно изобретению был установлен тот благоприятный факт, что использование конденсирующихся реагентов, содержащих пропан и изобутан, обеспечивает повышенные производительности при получении продуктов по сравнению с производительностями, обеспечиваемыми при использовании изопентана, и это обеспечено при более низких давлениях в реакторе. Если не ограничиваться какими-либо теоретическими соображениями, то можно предположить, что при использовании в качестве конденсирующегося реагента изобутан понижает температуру плавления полимера в большей степени, чем пропан, но не в такой большой степени, как изопентан. Полагают, что увеличенное понижение температуры плавления, обеспечиваемое смесью изобутана и пропана (по сравнению с обеспечиваемым только пропаном), обеспечивает более высокие производительности при получении продуктов при более низких давлениях в реакторе до достижения "пределов слипания". Другими словами, согласно изобретению неожиданно было установлено, что добавление изобутана к смеси конденсирующегося реагента на основе пропана уменьшает полное давление в реакторе, необходимое для обеспечения повышенных производительностей при получении продуктов.

В некоторых вариантах осуществления способ включает введение во взаимодействие одного или большего количества мономеров, по меньшей мере одной каталитической системы и конденсирующегося реагента, содержащего пропан и изобутан, при условиях проведения полимеризации с получением полиолефина; где производительность при получении полиолефина по меньшей мере на 5% выше, чем производительность такого же способа полимеризации с использованием конденсирующегося реагента, состоящего в основном из изопентана. При использовании в настоящем изобретении "такой же способ" означает любой газофазный способ, с помощью которого получают аналогичные полимерные продукты при использовании аналогичного оборудования. Однако, это не исключает присутствие или отсутствие других модификаций, стадий, элементов, оборудования или материалов, независимо от того, описаны ли они специально. При использовании в настоящем изобретении "производительность при получении продукта" означает массу полимера, полученного в единицу времени, выраженную в таких единицах, как, например, фунт/ч, метрические тонны/ч (т/ч) или кг/ч. При использовании в настоящем изобретении "состоящий в основном из изопентана" конденсирующийся реагент означает содержание изопентана, составляющее>90 мол. %, например, >92, >94, >95, >96, >98 мол. % в пересчете на полное количество молей конденсирующегося реагента, находящегося в реакторе.

В некоторых вариантах осуществления производительность при получении продукта по меньшей мере на 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65 или 70% выше, чем производительность такого же способа полимеризации с использованием конденсирующегося реагента, состоящего в основном из изопентана.

Производительность при получении продукта, выраженная в пересчете на единицу объема реактора, называется "выходом продукта за один проход в единицу времени". При использовании в настоящем изобретении "выход продукта за один проход в единицу времени" означает производительность при получении продукта, выраженную в пересчете на единицу объема реактора, выраженную в таких единицах, как, например, фунт/ч/фут3 (эквивалентно единицам фунт/фут3/ч) или кг/ч/м3. В некоторых вариантах осуществления плотность полиолефина (ASTM D1505) равна ≤0,912 г/см3 и выход продукта за один проход в единицу времени равен >14,0 фунт/фут3/ч(224 кг/м3/ч). Так, например, плотность равна ≤0,912 г/см3 и выход продукта за один проход в единицу времени равен >14,5, >15, >16, >17, >18, >19, >20 или >21 фунт/фут3/ч (>232, >240, >256, >272, >288, >304, >320 или >336 кг/м3/ч). При использовании в настоящем изобретении плотность полимера или полиолефина определяют в соответствии со стандартом ASTM D1505.

В некоторых вариантах осуществления выход продукта за один проход в единицу времени равен >17,5 фунт/фут3/ч (280 кг/м3/ч). Так, например, выход продукта за один проход в единицу времени равен >18, >19, >20, >21 или >22 фунт/фут3/ч (>288, >304, >320, >336 или >352 кг/м3/ч).

Согласно изобретению также было установлено, что использование пропана и изобутана в конденсирующихся реагентах расширяет диапазон рабочих режимов и обеспечивает возможность получения обладающих более низкой плотностью полимеров при производительностях, сходных с производительностями при получении обладающих более высокой плотностью полимеров. Аналогичным образом, использование пропана в качестве конденсирующегося реагента обеспечивает возможность получения обладающих более высоким индексом расплава (ИР) полимеров при производительностях, сходных с производительностями при получении обладающих более низким ИР полимеров. Несмотря на этот благоприятный результат, было обнаружено, что добавление изобутана к конденсирующемуся реагенту на основе пропана приводит к некоторому сужению диапазона рабочих режимов по сравнению с диапазоном в случае использования содержащего только пропан конденсирующегося реагента. Тем не менее, такие сравнительно эквивалентные производительности при получении продуктов (т.е. такой широкий диапазон рабочих режимов) ранее не обеспечивались при использовании обычных конденсирующихся реагентов, таких как изопентан. Кроме того, эти эквивалентные производительности (т.е. диапазон рабочих режимов, более широкий, чем в случае использования изопентана, но немного более узкий, чем в случае использования только пропана) можно обеспечить при более низких полных давлениях в реакторе, чем давления при использовании содержащего только пропан конденсирующегося реагента.

В некоторых вариантах осуществления способ с использованием конденсирующихся реагентов, содержащих пропан и изобутан, может обеспечить производительность при получении полиолефина, обладающего плотностью, равной ≤0,912 г/см3, которая составляет ≥80% от производительности при получении полиолефина, обладающего плотностью, равной ≥0,918 г/см3, плотность определяют в соответствии со стандартом ASTM D1505. Так, например, производительность при получении полиолефина, обладающего плотностью, равной ≤0,912 г/см3, может составлять ≥85%, ≥90%, ≥92%, ≥94% от производительности при получении полиолефина, обладающего плотностью, равной ≥0,918 г/см3.

Компоненты катализатора и каталитические системы

Все катализаторы полимеризации, включая катализаторы обычного типа на основе переходных металлов, являются подходящими для применения в способах полимеризации, предлагаемых в настоящем изобретении. Ниже приведено неограничивающее описание различных катализаторов полимеризации, применимых в способе, предлагаемом в настоящем изобретении. Все номера и указания на Периодическую систему элементов основаны на новых обозначениях, приведенных в публикации Chemical and Engineering News, 63(5), 27 (1985), если не указано иное.

В описании настоящего изобретения соединение переходного металла может быть описано, как предшественник катализатора, катализатор на основе переходного металла, катализатор полимеризации или соединение-катализатор, и эти термины используются взаимозаменяемым образом. Термин активатор и термин сокатализатор используют взаимозаменяемым образом. При использовании в настоящем изобретении "по меньшей мере одна каталитическая система" означает комбинацию, содержащую соединение-катализатор и активатор, обладающую способностью полимеризовать мономеры.

Обычные катализаторы

Обычные катализаторы, общеизвестные в данной области техники, означают катализаторы Циглера-Натта или хромовые катализаторы типа Phillips. Примеры катализаторов обычного типа на основе переходных металлов описаны в патентах U.S. №№4115639, 4077904, 4482687, 4564605, 4721763, 4879359 и 4960741. Обычные соединения-катализаторы, которые можно применять в настоящем изобретении, включают соединения переходных металлов групп 3 -10, предпочтительно групп 4-6 Периодической системы элементов.

Эти катализаторы обычного типа на основе переходных металлов могут описываться формулой:

MRx

в которой М обозначает металл групп 3-10, предпочтительно группы 4, более предпочтительно титан; R обозначает галоген или гидрокарбилоксигруппу; и x обозначает валентность металла М, предпочтительно, если x равно 1, 2, 3 или 4, более предпочтительно, если x равно 4. Неограничивающие примеры R включают алкоксигруппу, феноксигруппу, бромид, хлорид и фторид. Неограничивающие примеры катализаторов обычного типа на основе переходных металлов, в которых М обозначает титан, включают TiCl3, TiCl4, TiBr4, Ti(OC2H5)3Cl, Ti(OC2H5)Cl3, Ti(OC4H9)3Cl, Ti(OC3H7)2Cl2, Ti(OC2H5)2Br2, TiCl3⋅1/3 AlCl3 и Ti(OC12H25)Cl3.

Обычные хромовые катализаторы, часто называющиеся катализаторами типа Phillips, могут включать CrO3, хромоцен, силилхромат, хромилхлорид (CrO2Cl2), 2-этилгексаноат хрома, ацетилацетонат хрома (Cr(AcAc)3). Неограничивающие примеры раскрыты в патентах U.S. №№2285721, 3242099 и 3231550.

С целью оптимизации для многих обычных катализаторов необходим по меньшей мере один сокатализатор. Подробное описание сокатализаторов приведено в патенте U.S. №7858719, от столбца 6, строка 46, до столбца 7, строка 45.

Металлоценовые катализаторы

Катализаторы полимеризации, применимые в вариантах осуществления настоящего изобретения, включают одно или большее количество металлоценовых соединений (в настоящем изобретении также называющиеся металлоценами или металлоценовыми катализаторами). Металлоценовые катализаторы обычно описаны, как содержащие один или большее количество лигандов и одну или большее количество отщепляющихся групп, присоединенных по меньшей мере к одному атому металла, необязательно с помощью по меньшей мере одной мостиковой группы. Лиганды обычно представляют собой одно или большее количество открытых, ациклических или конденсированных колец или кольцевых систем, или их комбинацию. Эти лиганды, предпочтительно кольцо (кольца) или кольцевая система (системы), обычно содержат один или большее количество атомов, выбранных из атомов групп 13-16 Периодической системы элементов; предпочтительно, если атомы выбраны из группы, включающей атомы углерода, азота, кислорода, кремния, серы, фосфора, германия, бора и алюминия или их комбинации. Наиболее предпочтительно, если кольцо (кольца) или кольцевая система (системы) содержат атомы углерода, такие как, но не ограничиваясь только ими, такие циклопентадиенильные лиганды или лиганды, обладающие структурой типа циклопентадиенила, или другие функциональные лиганды, обладающие сходными структурами, такие как пентадиеновый, циклооктатетраендиильный или имидный лиганд. Предпочтительно, если атом металла выбран из групп 3-15 и группы лантанидов и актинидов Периодической системы элементов. Предпочтительно, если металлом является переходный металл групп 4-12, более предпочтительно групп 4, 5 и 6, и наиболее предпочтительно переходный металл группы 4.

Типичные металлоценовые катализаторы и каталитические системы описаны, например, в патентах U.S. №№4530914; 4871705; 4937299; 5017714; 5055438; 5096867; 5120867; 5124418; 5198401; 5210352; 5229478; 5264405; 5278264; 5278119; 5304614; 5324800; 5347025; 5350723; 5384299; 5391790; 5391789; 5399636; 5408017; 5491207; 5455366; 5534473; 5539124; 5554775; 5621126; 5684098; 5693730; 5698634; 5710297; 5712354; 5714427; 5714555; 5728641; 5728839; 5753577; 5767209; 5770753; 5770664; ЕР-А-0591756; ЕР-А-0520-732; ЕР-А-0420436; ЕР-В1-0485822; ЕР-В1-0485823; ЕР-А2-0743324; ЕР-B1-0518092; WO 91/04257; WO 92/00333; WO 93/08221; WO 93/08199; WO 94/01471; WO 96/20233; WO 97/15582; WO 97/19959; WO 97/46567; WO 98/01455; WO 98/06759 и WO 98/011144.

Смешанные катализаторы

В классе вариантов осуществления настоящего изобретения по меньшей мере одна каталитическая система может содержать смешанный катализатор, т.е. два или большее количество катализаторов одинакового или разных типов, таких, как описанные выше. Так, например, металлоценовый катализатор можно объединить с одним или большим количеством обычных катализаторов или улучшенных катализаторов, известных в данной области техники. Примером такого катализатора является бимодальный катализатор PRODIGY™, выпускающийся фирмой Univation Technologies, LLC, Houston, TX.

Активатор и методики активации

Описанные выше катализаторы полимеризации, в особенности металлоценовые катализаторы, обычно активируют по различным методикам и получают катализаторы полимеризации, содержащие вакантный координационный центр, который обеспечивает координирование, включение и полимеризацию олефина (олефинов).

При использовании в настоящем изобретении термин "активатор" означает любое соединение, которое может активировать любое из соединений-катализаторов полимеризации, описанных в настоящем изобретении, путем превращения нейтрального соединения-катализатора полимеризации в каталитически активное катионсодержащее соединение-катализатор. Неограничивающие примеры активаторов включают, например, алюмоксаны, алюминийалкилы, ионизирующие активаторы, которые могут являться нейтральными или ионными соединениями, и сокатализаторы обычного типа. Подробное описание активаторов и методик активации приведено в патенте U.S. №7858719, от столбца 14, строка 21, до столбца 17, строка 30.

Методика нанесения на подложку

Описанные выше катализаторы и каталитические системы можно объединить с одним или большим количеством материалов подложек или носителей по одной из методик нанесения на подложку, хорошо известных в данной области техники. В нескольких классах вариантов осуществления настоящего изобретения по меньшей мере одна каталитическая система находится в нанесенном на подложку виде.

При использовании в настоящем изобретении термины "подложка" или "носитель" используют взаимозаменяемым образом и они означают любой пористый или не содержащий поры материал подложки, предпочтительно, пористый материал подложки, например, тальк, неорганические оксиды и неорганические хлориды, например, диоксид кремния и оксид алюминия. Другие носители включают смолообразные материалы подложки, такие как полистирол, функционализированные или сшитые органические подложки, такие как полистирол, полимеры дивинилбензола, полиолефины или полимерные соединения, или любой другой органический или неорганический материал подложки и т.п., или их смеси.

Предпочтительными носителями являются неорганические оксиды, которые включают оксиды металлов групп 2, 3, 4, 5, 13 или 14. Предпочтительные подложки включают диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, хлорид магния и их смеси. Другие подходящие подложки включают оксид магния, диоксид титана, диоксид циркония, монтмориллонит и т.п. Также можно использовать комбинации материалов подложек, например, диоксид кремния-хром и диоксид кремния-диоксид титана.

Примеры металлоценовых каталитических систем на подложке описаны в патентах 4701432; 4808561; 4912075; 4925821; 4937217; 5008228; 5238892; 5240894; 5332706; 5346925; 5422325; 5466649; 5466766; 5468702; 5529965; 5554704; 5629253;5639835; 5625015; 5643847; 5648310; 5665665; 5698487; 5714424; 5723400; 5723402; 5731261; 5743202; 5759940; 5767032; 5688880; 5770755 и 5770664; WO 95/32995; WO 95/14044; WO 96/06187; W096/11960 и WO96/00243.

Примеры обычных каталитических систем на подложке описаны в патентах U.S. №№4894424; 4376062; 4395359; 4379759; 4405495; 4540758 и 5096869.

Способ полимеризации

Варианты осуществления по меньшей мере одной каталитической системы, описанные выше, являются подходящими для применения в любом газофазном способе полимеризации, включая способы с использованием псевдоожиженного слоя или перемешиваемого слоя. Особенно предпочтительным является газофазный способ полимеризации, в котором используют один или большее количество конденсирующихся реагентов, описанных ниже.

Обычно в газофазном способе полимеризации используют непрерывный цикл, в котором в одной части цикла реакторной системы поток циркулируещего газа, также называющегося рецикловым потоком или псевдоожижающей средой, нагревают в реакторе с помощью тепла полимеризации. Это тепло отводят из рецикловой композиции в другую часть цикла с помощью охлаждающей системы, расположенной за пределами реактора. Обычно в способе получения полимеров с использованием слоя, псевдоожиженного газом, газовый поток, содержащий один или большее количество мономеров, в циклическом режиме непрерывно пропускают через псевдоожиженный слой в присутствии по меньшей мере одной каталитической системы при условиях проведения полимеризации. При использовании в настоящем изобретении "условия проведения полимеризации" означает любые и все условия проведения способа и любое и все оборудование, необходимые и подходящие для полимеризации олефинов с получением полиолефинов. В предпочтительном классе вариантов осуществления настоящего изобретения конденсирующийся реагент, описанный ниже, добавляют для повышения охлаждающей способности рециклового потока. Намеренное добавление конденсирующегося реагента при температуре рециклового потока ниже температуры конденсации рециклового потока при проведении газофазного способа, также называющегося "способом, проводимым в режиме конденсации", более подробно описано ниже. Газовый поток отбирают из псевдоожиженного слоя и рециркулируют обратно в реактор. Одновременно полимерный продукт отбирают из реактора и в реактор добавляют свежие реагенты, включая мономеры. См, например, патенты U.S. №№4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661 и 5668228, а также раздел настоящей заявки "Уровень техники". Конденсирующийся реагент (реагенты)

Конденсирующиеся реагенты или среды обычно включают углеводороды, обладающие небольшой растворяющей способностью или не обладающие растворяющей способностью по отношению к полимерному продукту (продуктам). Подходящие конденсирующиеся реагенты включают С3-C8-углеводороды и их смеси, предпочтительно С3-С6-углеводороды и их смеси, включая линейные, разветвленные, циклические, замещенные углеводороды, а также их соответствующие изомеры. Во всех вариантах осуществления настоящего изобретения конденсирующийся реагент включает пропан.

В классе вариантов осуществления настоящего изобретения пропан можно использовать с другими конденсирующимися реагентам, например, с другими конденсирующимися реагентам С4-С8 или их смесями, как это описано выше. В частности, конденсирующийся реагент может содержать смесь пропана и по меньшей мере одного другого конденсирующегося реагента С4-С8, описывающегося химической формулой СnН2n+2, в которой n равно от 4 до 8, например, н-бутана, изобутана, н-пентана, изопентана, 2,2-диметилпропана, н-гексана, изогексана, н-гептана, н-октана, или смеси двух или большего их количества. В одном варианте осуществления настоящего изобретения конденсирующиеся реагенты содержат или включают в основном пропан и изобутан. В других вариантах осуществления конденсирующийся реагент содержит пропан и бутан в комбинации по меньшей мере с одним другим конденсирующимся реагентом.

Способ, проводимый в режиме конденсации

Конденсирующийся реагент можно использовать в газофазном способе полимеризации или просто в газофазном способе. Газофазный способ проводят в режиме конденсации, в котором конденсирующийся реагент, описанный выше, добавляют при проведении способа при температуре ниже температуры конденсации газа для повышения охлаждающей способности рециклового потока. Газофазный способ является особенно хорошо подходящим для полимеризации одного или большего количества олефинов, предпочтительно, если одним из них является этилен или пропилен, в реакторе с псевдоожиженным слоем, способ проводят в режиме конденсации, в котором жидкость и газ добавляют в реактор с псевдоожиженным слоем, содержащим псевдоожижающую среду, или в реактор с перемешиваемым слоем, содержащим среду, где количество конденсирующейся среды составляет более 5 мас. %, предпочтительно более 10 мас. % или более 15 мас. %, или более 20 мас. %, более предпочтительно более 25 мас. % в пересчете на полную массу жидкости и газа, поступающих в реактор. Дополнительные подробности способа, проводимого в режиме конденсации, описаны, например, в патенте U.S. №5436304.

В одном предпочтительном варианте осуществления настоящего изобретения настоящее изобретение относится к способу, предпочтительно проводимому в непрерывном режиме способу полимеризации мономера (мономеров) в реакторе, указанный способ включает стадии: (а) введение в реактор рециклового потока, рецикловый поток включает один или большее количество мономеров; (b) введение в реактор катализатора полимеризации и конденсирующейся жидкости; (с) выведение рециклового потока из реактора; (d) охлаждение рециклового потока с получением газовой фазы и жидкой фазы; (е) повторное введение в реактор газовой фазы и жидкой фазы; (f) введение в реактор дополнительного количества мономера (мономеров) для замены полимеризованного мономера (мономеров); и (g) выведение полимерного продукта из реактора. В одном варианте осуществления конденсирующуюся жидкость добавляют в количествах, составляющих более 10 мас. % или более 15 мас. %, или более 20 мас. %, предпочтительно более 25 мас. % в пересчете на полную массу псевдоожижающей среды, повторно добавленной в реактор.

Условия в реакторе

В любом из газофазных способов, описанных в указанных выше вариантах осуществления, давление в реакторе может меняться от примерно 100 фунт-сила/дюйм2 избыточное (0,69 бар и.д.) до примерно 500 фунт-сила/дюйм2 избыточное (34,5 бар и.д.), предпочтительно, предпочтительно, если оно находится в диапазоне от примерно 290 фунт-сила/дюйм2 избыточное (20 бар и.д.) до примерно 420 фунт-сила/дюйм2 избыточное (29 бар и.д.), более предпочтительно от примерно 290 фунт-сила/дюйм2 избыточное (20 бар и.д.) до примерно 377 фунт-сила/дюйм2 избыточное (26 бар и.д.). В предпочтительных вариантах осуществления давление в реакторе находится в диапазоне от примерно 290 фунт-сила/дюйм2 избыточное (20 бар и.д.) до примерно 362 фунт-сила/дюйм2 избыточное (25 бар и.д.). В наиболее предпочтительных вариантах осуществления давление в реакторе находится в диапазоне от примерно 333 фунт-сила/дюйм2 избыточное (23 бар и.д.) до примерно 362 фунт-сила/дюйм2 избыточное (25 бар и.д.).

В любом из газофазных способов, описанных в указанных выше вариантах осуществления, температура в реакторе может меняться от примерно 30 до примерно 120°С, предпочтительно от примерно 60 до примерно 115°С, более предпочтительно, если она находится в диапазоне примерно от 70 до 110°С и наиболее предпочтительно в диапазоне от примерно 70 до примерно 100°С. В другом варианте осуществления температура проведения полимеризации выше температуры окружающей среды (23°С), предпочтительно выше 30°С, более предпочтительно выше 50°С, более предпочтительно выше 70°С.

В нескольких классах вариантов осуществления настоящего изобретения способом получают от более 500 фунтов полимера в час (227 кг/ч) до примерно 200000 фунт/ч (90900 кг/ч) или более, предпочтительно более 1000 фунт/ч (455 кг/ч), более предпочтительно более 10000 фунт/ч (4540 кг/ч), еще более предпочтительно более 25000 фунт/ч (11300 кг/ч), еще более предпочтительно более 35000 фунт/ч (15900 кг/ч), еще более предпочтительно более 100000 фунт/ч (45500 кг/ч) и наиболее предпочтительно от более 65000 фунт/ч (29000 кг/ч) до более 200000 фунт/ч (90700 кг/ч).

Мономеры и полимеры

Полимерами, полученными в соответствии с настоящим изобретением, являются олефиновые полимеры или "полиолефины". При использовании в настоящем изобретении "олефиновые полимеры" или "полиолефин" означает, что не менее 75 мол. % полимера образовано из углеводородных мономеров, предпочтительно не менее 80 мол. %, более предпочтительно не менее 85 мол. %, более предпочтительно не менее 90 мол. %, более предпочтительно не менее 95 мол. % и более предпочтительно не менее 99 мол. %. Углеводородные мономеры представляют собой мономеры, состоящие только из углерода и водорода. Так, например, полимеризующимися мономерами являются алифатические или алициклические углеводороды (как это определено в публикации "Hydrocarbon" in Hawley's Condensed Chemical Dictionary, 13th edition, R. J. Lewis ed., John Wiley and Sons, New York, 1997). В другом варианте осуществления настоящего изобретения полимеризующимися мономерами являются линейные или разветвленные альфа-олефины, предпочтительно линейные или разветвленные С2-С40-альфа-олефины, более предпочтительно линейные или разветвленные С2-С20-альфа-олефины, например, этилен, пропилен, бутен, пентен, гексен, гептен, октен, нонен, децен, ундецен, додецен, или их смеси. Хорошо подходящие мономеры включают два или большее количество следующих олефиновых мономеров: этилен, пропилен, бутен-1, пентен-1,4-метилпентен-1, гексен-1, октен-1, децен-1 и их смеси.

Другие мономеры, применимые в способе, предлагаемом в настоящем изобретении, включают этиленовоненасыщенные мономеры, диолефины, содержащие от 4 до 18 атомов углерода, сопряженные или несопряженные диены, полиены, виниловые мономеры и циклические олефины. Неограничивающие примеры мономеров, применимых в настоящем изобретении, включают бутадиен, норборнен, норборнадиен, изобутилен, винилбензоциклобутан, этилиденнорборнен, изопрен, дициклопентадиен и циклопентен.

В другом варианте осуществления настоящего изобретения этилен или пропилен полимеризуют по меньшей мере с двумя разными сомономерами, одним из которых необязательно может являться диен, и получают тройной сополимер.

Полимеры, полученные способом, предлагаемым в настоящем изобретении, применимы для изготовления целого ряда продуктов и они применимы для многих конечных целей. Полимеры, полученные способом, предлагаемым в настоящем изобретении, включают полиэтилены низкой плотности, линейные полиэтилены низкой плотности, полиэтилен средней плотности и полиэтилены высокой плотности.

Полученные полимеры, обычно полиэтилены, могут обладать определенной в соответствии со стандартом ASTM D1505 плотностью, находящейся в диапазоне от 0,860 до 0,970 г/см3, предпочтительно в диапазоне от 0,880 до 0,965 г/см3, более предпочтительно в диапазоне от 0,905 до 0,940 г/см3, еще более предпочтительно в диапазоне от 0,905 до 0,920 г/см3, еще более предпочтительно в диапазоне от 0,910 до 0,918 г/см3 и наиболее предпочтительно равной более 0,905 г/см3.

В одном варианте осуществления полимеры, полученные способом, предлагаемым в настоящем изобретении, обычно обладают молекулярно-массовым распределением, отношением среднемассовой молекулярной массы к среднечисловой молекулярной массе (Mw/Mn), равным от примерно 1,5 до примерно 30, предпочтительно от примерно 2 до примерно 15, более предпочтительно примерно 2 до примерно 10, еще более предпочтительно от примерно 2,2 до менее примерно 8 и наиболее предпочтительно от примерно 2,5 до примерно 8. Отношение Mw/Mn определяют по методикам гельпроникающей хроматографии, хорошо известным в данной области техники.

В нескольких классах вариантов осуществления настоящего изобретения полиэтилены обычно обладают узким или широким распределением состава, описывающимся с помощью индекса ширины распределения состава (ИШРС). Дополнительные подробности определения ИШРС сополимеров известны специалистам в данной области техники. См., например, WO 93/03093. ИШРС обычно может находиться в диапазоне от более 50 до 99%, предпочтительно в диапазоне от 55 до 85%, и более предпочтительно быть равным от 60 до 80%, еще более предпочтительно быть равным более 60%, еще более предпочтительно быть равным более 65%. Альтернативно, ИШРС обычно может быть равным менее 50%, более предпочтительно равным менее 40% и наиболее предпочтительно равным менее 30%.

Полиэтилены могут обладать индексом расплава (ИР) или (I2,16), определенным в соответствии со стандартом ASTM-D-1238-E, находящимся в диапазоне в диапазоне от 0,01 до 1000 дг/мин, более предпочтительно от примерно 0,01 до примерно 100 дг/мин, еще более предпочтительно от примерно 0,1 до примерно 50 дг/мин и наиболее предпочтительно от примерно 0,1 до примерно 10 дг/мин. Полиэтилены могут обладать отношением индексов расплава (I21,6/I2,16 или, для краткости "I21/I2") (определенным в соответствии со стандартом ASTM-D-1238-F), равным от 10 до менее 25, более предпочтительно примерно от 15 до менее 25. Кроме того, в другом варианте осуществления полимеры обладают отношением индексов расплава (I21/I2), предпочтительно равным более 25, более предпочтительно более 30, еще более предпочтительно более 40, еще более предпочтительно более 50 и наиболее предпочтительно более 65. Альтернативно, полиэтилены могут обладать отношением индексов расплава (I21/I2), находящимся в диапазоне от 15 до 40, предпочтительно в диапазоне от примерно 20 до примерно 35, более предпочтительно в диапазоне от примерно 22 до примерно 30 и наиболее предпочтительно в диапазоне от 24 до 27.

В других вариантах осуществления настоящего изобретения можно получить полимеры на основе пропилена. Эти полимеры включают, но не ограничиваются только ими, атактический полипропилен, изотактический полипропилен и синдиотактический полипропилен. Другие полимеры пропилена включают статистические сополимеры, блок-сополимеры и ударопрочные сополимеры пропилена.

Полимеры, полученные способами, предлагаемыми в настоящем изобретении, применимы для изготовления целого ряда продуктов изделий. Такие изделия включают, но не ограничиваются только ими, пленки, листы и волокна. Изделия можно изготовить путем экструзии и соэкструзии, а также путем формования раздувом, инжекционного формования и центробежного литья. Пленки включают полученные раздувом или отлитые из раствора с помощью совместной экструзии или ламинированием, усадочную пленку, липкую пленку, растягивающиеся пленки, герметизирующие пленки и ориентированные пленки. Пленки применимы в качестве упаковки, прочных мешков, мешков для упаковки бакалейных товаров, упаковки для выпечки, упаковки для медицинских продуктов, промышленных покрытий, геомембран и т.п. Волокна включают полученные формованием из расплава, формованием из раствора и аэродинамическим способом из расплава волокна, предназначенные для получения тканых и нетканых материалов для изготовления фильтров, материалов для подгузников, медицинской одежды, геотекстильных материалов и т.п. Экструдированные изделия включают медицинские трубки, покрытия для проводов и кабелей, трубки, геомембраны и противофильтрационную облицовку водоемов. Формованные изделия включают одно- и многослойные конструкции в форме бутылок, баков, крупных полых изделий, жестких контейнеров для пищевых продуктов, оборудование для спортивных площадок, игрушки и т.п.

ПРИМЕРЫ

Следует понимать, что, хотя настоящее изобретение описано с помощью его конкретных вариантов осуществления, приведенное выше описание предназначено для иллюстрации, а не ограничения объема настоящего изобретения. Другие характеристики, преимущества и модификации должны быть очевидны специалистам в области техники, к которой относится настоящее изобретение.

Поэтому приведенные ниже примеры представлены для того, чтобы предоставить специалистам в данной области техники полное раскрытие и описание и они не предназначены для ограничения объема того, что авторы рассматривают в качестве своего изобретения.

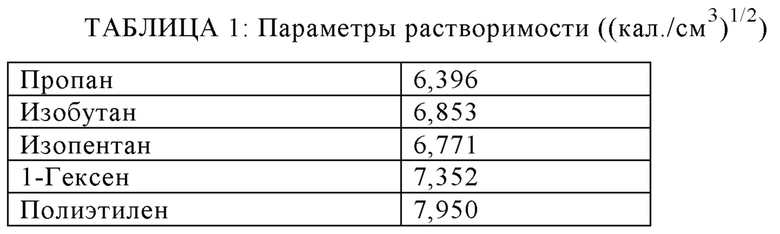

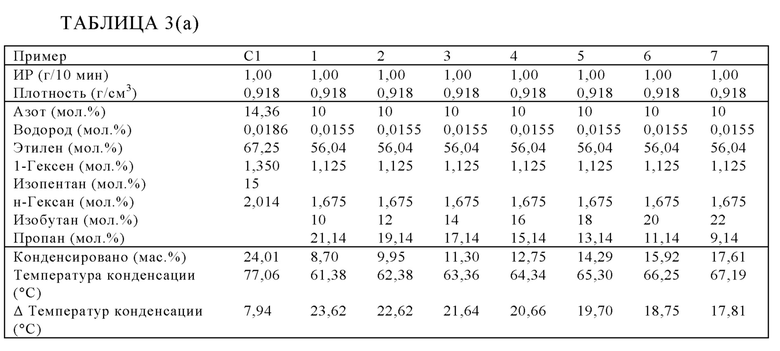

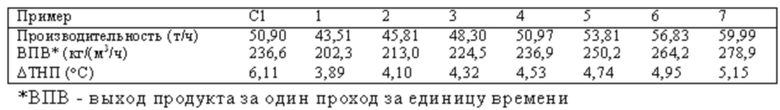

В этих примерах проведено моделирование работы реактора, в котором использовали целый ряд ИКР. В сравнительных примерах С1 и С2 в качестве конденсирующегося реагента использовали обычный изопентан, тогда как в примерах 1-7 и 8-14 использовали смеси пропана и изобутана. Моделирование проводили по методикам, описанным в патенте U.S. №7683140, от столбца 62, строка 48, до столбца 69, строка 51. В этих примерах использовали обладающие такими же физическими характеристиками исходные вещества, как описанные в указанном выше патенте. В этих примерах также использовали такие же типичные расчеты, как использованные в патенте U.S. №7683140 (см. таблицу 3 в столбце 69). В примерах показаны АТНП ((температура начала плавления). В таблице 1 приведены параметры растворимости для всей группы соединений, использовавшихся в этих примерах (Chemical Properties Handbook, 1999).

В таблице 2 приведены условия работы реактора, использующиеся в этих примерах.

После установления постоянной концентрации рециклового газа, часто определяемой на основании целевого значения АТНП, рассчитывали теплоотводящую способность контура рециклового газа. Для иллюстративных целей температуру в реакторе устанавливали равной 80 или 85°С и температуру рециклового газа, входящего в реактор устанавливали постоянной и равной 40°С. Эти значения являются типичными для промышленной установки, в которой для отведения тепла, образующегося при реакции полимеризации, используют охлаждающую воду. Расчеты проводили с учетом термодинамических характеристик Соаве-Редлиха-Квонга. Типичные расчеты проводили на основании постоянной объемной скорости потока при температуре в реакторе, поскольку промышленные реакторы работают по этой методике для регулирования выброса частиц. Результаты этих расчетов приведены в таблицах 3(a) и 3(6).

Производительность при получении продукта повышается при использовании в качестве конденсирующихся реагентов пропана и изобутана в примерах 4-7 по сравнению со случаем использования изопентана в соответствующем сравнительном примере C1. Аналогичным образом, производительность при получении предлагаемых в настоящем изобретении полимеров примеров 8-14 повышается по сравнению со случаем использов ания в качестве конденсирующегося реагента изопентана в соответствующем сравнительном примере C2. Благоприятно, что производительность при получении продукта, обладающего плотностью, равной 0,918, в примере 7, на 18% выше, чем производительность при получе нии продукта, обладающего плотностью, равной 0,918, в примере C1, и производительность при получении продукта, обладающего плотностью, равной 0,912, в примере 14, на 42% выше, чем производительность при получении продукта, обладающего плотностью, равной 0,912, в примере C2, в обоих примерах 7 и 14 в качестве конденсирующихся реагентов использовали пропан и изобутан. Кроме того, благоприятно, что значения ΔТНП, полученные в примерах 7 и 14, ниже, чем значения, полученные при использовании изопентана в соответствующих примерах С1 и С2. Особенно благоприятно, что в этих примерах давление в реакторе, необходимое для этих повышенных производительностей при получении продуктов, являлось сравнительно низким и составляло 20 бар и.д.

Если не указано иное, то выражения "состоит в основном из" или "состоящий в основном из" не исключают наличие других стадий, элементов или материалов, независимо от того, описаны ли они специально в настоящем описании, если такие стадии, элементы или материалы не влияют на основные или новые характеристики настоящего изобретения, кроме того, они не исключают наличие примесей и изменений, обычно связанных с использующимися элементами и материалами.

Для краткости в настоящем изобретении явно раскрыты только некоторые диапазоны. Однако диапазоны с любым нижним предельным значением можно объединить с любым верхним предельным значением и получить явно не указанный диапазон, а также диапазоны с любым нижним предельным значением можно объединить с любым другим нижним предельным значением и получить явно не указанный диапазон, таким же образом диапазоны с любым верхним предельным значением объединить с любым другим верхним предельным значением и получить явно не указанный диапазон. Кроме того, в диапазон включена каждая точка или отдельное значение, находящееся между его начальной и конечной точками, даже если это явно не указано. Таким образом, каждая точка или отдельное значение может представлять собой свое собственное нижнее или верхнее предельное значение, и при объединении с любой другой точкой или отдельным значением, или любым другим нижним или верхним предельным значением можно получить не указанный явно диапазон.

Все документы о приоритете полностью включены в настоящее изобретение в качестве ссылки для всех юрисдикций, для которых разрешено такое включение, и в такой степени, в которой такое раскрытие согласуется с описанием в настоящем изобретении. Кроме того, все документы, цитированные в настоящем изобретении, включая методики исследования, публикации, патенты, статьи в журналах и т.п. полностью включены в настоящее изобретение в качестве ссылки для всех юрисдикций, для которых разрешено такое включение, и в такой степени, в которой такое раскрытие согласуется с описанием в настоящем изобретении.

Хотя настоящее изобретение описано с помощью целого ряда вариантов осуществления и примеров, специалистам в данной области техники, оценившим преимущества настоящего раскрытия, должно быть очевидно, что можно разработать другие варианты осуществления, которые не отклоняются от объема и сущности настоящего изобретения, раскрытого в настоящем описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2720995C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2724348C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2016 |

|

RU2736937C2 |

| ДОБАВКА ДЛЯ СПОСОБОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНА | 2011 |

|

RU2577324C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1993 |

|

RU2120947C1 |

| СПОСОБЫ ИЗМЕНЕНИЯ СКОРОСТИ ПРОИЗВОДСТВА ПОЛИОЛЕФИНОВ С ПРИМЕНЕНИЕМ КОМПОЗИЦИИ ИНДУЦИРОВАННЫХ КОНДЕНСИРУЮЩИХ АГЕНТОВ | 2015 |

|

RU2696875C2 |

| СПОСОБЫ И СИСТЕМЫ ДОСТАВКИ КАТАЛИЗАТОРА | 2012 |

|

RU2612555C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ПОЛИОЛЕФИНОВ | 2007 |

|

RU2444530C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ И ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2514953C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА(ОВ) | 1994 |

|

RU2125063C1 |

Изобретение относится к газофазному способу полимеризации для получения полиолефинов. Описан способ, включающий взаимодействие мономеров, каталитической системы и инертного конденсирующегося реагента при условиях проведения полимеризации с получением полиолефина. Инертный конденсирующий реагент включает по меньшей мере 25 мол. % изобутана и по меньшей мере 25 мол. % пропана. Технический результат – увеличение производительности и снижение ΔТНП (температура начала плавления) при относительно низком давлении в реакторе. 18 з.п. ф-лы, 4 табл., 16 пр.

1. Газофазный способ полимеризации с получением полиолефина, включающий введение во взаимодействие одного или большего количества мономеров, по меньшей мере одной каталитической системы и инертного конденсирующегося реагента, при условиях проведения полимеризации с получением полиолефина, где инертный конденсирующийся реагент включает по меньшей мере 20 мол. % изобутана и по меньшей мере 25 мол. % пропана.

2. Газофазный способ по п. 1, в котором производительность при получении полиолефина по меньшей мере на 5% выше, чем производительность такого же способа полимеризации с использованием инертного конденсирующегося реагента, состоящего в основном из изопентана.

3. Газофазный способ по п. 1, в котором плотность полиолефина (ASTM D1505) меньше или равна 0,912 г/см3 и выход продукта за один проход в единицу времени равен больше 14,0 фунт/фут3/ч (224 кг/м3/ч).

4. Газофазный способ по п. 1, в котором выход продукта за один проход в единицу времени равен больше 17,5 фунт/фут3/ч (280 кг/м3/ч).

5. Газофазный способ по п. 1, в котором производительность при получении полиолефина, обладающего плотностью меньше или равной 0,912 г/см3, составляет больше или равно 80% от производительности при получении полиолефина, обладающего плотностью, большей или равной 0,918 г/см3, плотность определяют в соответствии со стандартом ASTM D1505.

6. Газофазный способ по п. 1, в котором давление в реакторе равно от 20 до 29 бар.

7. Газофазный способ по п. 1, в котором давление в реакторе равно от 20 до 26 бар.

8. Газофазный способ по п. 1, в котором давление в реакторе равно от 20 до 25 бар.

9. Газофазный способ по п. 1, в котором отношение количества молей изобутана к количеству молей пропана, содержащихся в инертном конденсирующемся реагенте, составляет от 0,1 до 10.

10. Газофазный способ по п. 1, в котором инертный конденсирующийся реагент содержит меньше 90 мол. % пропана.

11. Газофазный способ по п. 1, в котором инертный конденсирующийся реагент содержит меньше 90 мол. % изобутана.

12. Газофазный способ по п. 1, в котором инертный конденсирующийся реагент дополнительно содержит по меньшей мере один дополнительный инертный конденсирующийся реагент C4-C8.

13. Газофазный способ по п. 12, в котором по меньшей мере один дополнительный инертный конденсирующийся реагент С4-С8 включает н-бутан, н-пентан, изопентан, 2,2-диметилпропан, н-гексан, изогексан, н-гептан, н-октан или их смеси.

14. Газофазный способ по п. 1, в котором инертный конденсирующийся реагент состоит из пропана и бутана.

15. Газофазный способ по п. 1, в котором полиолефином является сополимер этилена с С3-С12-альфа-олефином.

16. Газофазный способ по п. 1, в котором полиолефином является сополимер этилена с С4-С8-альфа-олефином.

17. Газофазный способ по п. 1, в котором полиолефин обладает плотностью, равной от 0,905 до 0,940 г/см3.

18. Газофазный способ по п. 1, в котором полиолефин обладает индексом расплава (I2,16) (ASTM D 1238-Е), равным от 0,25 до 50 дг/мин.

19. Газофазный способ по п. 1, в котором по меньшей мере одна каталитическая система содержит катализатор Циглера-Натта, хром, оксид хрома, AlCl3, кобальт, железо, палладий, ванадий, металлоценовый катализатор, катализатор на основе металлоорганического комплекса, содержащий металл группы IV, или их смеси.

| US 6759489 В1, 06.07.2004 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 6063877 А, 16.05.2001 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6391985 В1, 21.05.2002 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1993 |

|

RU2120947C1 |

Авторы

Даты

2020-05-15—Публикация

2017-09-07—Подача