Область техники, к которой относится изобретение

Настоящее изобретение относится к способу для горячего измерения, во время прокатки, поперечного размера металлических профилей, например, стальных прутков или труб.

В частности, настоящее изобретение относится к способу, который может быть использован для измерения как наружного диаметра, в случае прутков и труб, так и средней или локальной толщины в случае, когда металлический профиль представляет собой трубу.

Уровень техники

Известен способ изготовления металлических профилей, таких как стальные трубы и/или прутки, путем горячей прокатки. Для контроля процесса прокатки полезно в ходе осуществления процесса знать поперечный размер металлических профилей, например, средний диаметр в случае прутков и/или средний диаметр и толщину в случае труб. Это дает возможность быстрого вмешательства для коррекции процесса прокатки, чтобы получать металлические профили требуемого диаметра и/или толщины, и сколь возможного постоянства и однородности.

Известен способ изготовления трубчатых элементов, когда начинают от полного профиля, и получают осевое отверстие посредством оправки. Следующий этап состоит из уменьшения размера сечения требуемого трубчатого элемента. Данную операцию обычно выполняют, пропуская таким образом полученный трубчатый элемент через одну или более прокатных клетей.

Данный процесс может быть источником главным образом двух типов проблем качества трубчатого элемента, при этом обе проблемы связаны с отклонениями по толщине.

Первая проблема, когда производится изготовление осевого отверстия, касается отклонения толщины, вызванного эксцентриситетом оправки по отношению к номинальному сечению трубчатого элемента, подлежащего изготовлению.

Вторая проблема касается отклонения толщины, вызванного не эксцентриситетом между отверстием и сечением, а локальными круговыми отклонениями толщины трубчатого элемента.

Отклонение толщины негативно сказывается на качестве изделия. Более того, такое отклонение может также повлиять на прочность и характеристики металлического профиля во время его использования.

Известны различные устройства и способы для измерения размера металлических профилей, в частности поперечного размера, непосредственно и без контакта во время горячей прокатки.

Например, известны устройства, в которых используется радиографический способ, основанный на использовании гамма-лучей, испускаемых радиоактивными источниками. Данный способ предусматривает использование одной или более пар радиоактивных источников, и одного или более детекторов излучения. В соответствии с излучением, зарегистрированным детекторами излучения после прохождения через них трубчатого элемента, формируется электрический ток, который обрабатывают и оцифровывают посредством измерительного преобразователя, и затем посылают в центральную систему обработки для вычисления толщины стенки трубчатого элемента.

Недостаток таких устройств заключается в их высокой стоимости и проблемах безопасности, связанных с использованием радиоактивных веществ и последующей процедурой утилизации.

Известны также устройства для измерения поперечного размера, в которых предусмотрено использование ультразвуковой лазерной технологии. В данном случае зонд-передатчик испускает лазерный луч в виде импульса, который возбуждает ультразвуковую волну, которая распространяется от наружной поверхности внутрь в толщу металлического тела, отражается от внутренней поверхности трубчатого элемента и возвращается к наружной поверхности. Лазерный интерферометр определяет время прохождения ультразвуковой волны, и поскольку скорость распространения ультразвуковой волны известна, устройство способно определять толщину металлического профиля, как функцию измеренного времени прохождения.

Один недостаток ультразвуковых лазерных устройств состоит в том, что они требуют углового сканирования, и в них, следовательно, должна быть предусмотрена возможность перемещения и частичного поворота несущих деталей зондов, чтобы получать данные измерений от нескольких участков поверхности металлического профиля, чтобы охватить всю окружность.

Другой недостаток данной методики заключается в чувствительности обнаружения по отношению к положению зонда-передатчика и зонда-приемника. Кроме того, данные устройства в целом являются дорогостоящими и сложными в управлении и обслуживании.

Также известны электромагнитные измерительные устройства с использованием паразитных токов (англ. parasitic current). Обычно используются одна или более передающих катушек, которые формируют магнитное поле, и одна или более приемных катушек, которые обнаруживают вариации наведенного магнитного поля. Один недостаток известных электромагнитных устройств заключается в том, что результат измерения сильно зависит от относительного положения металлического профиля и датчика.

Другой недостаток электромагнитных измерительных устройств с паразитными токами состоит в том, что на измерение поперечного размера металлического профиля влияет проводимость металлического материала обмеряемого профиля. По этой причине измерительные устройства с паразитными токами требуют особых и различных калибровок в соответствии с проводимостью материала профилей, подлежащих измерению.

В международной заявке 2013/190360 раскрыто устройство для обнаружения отклонения по толщине в сечении трубчатого металлического элемента. Устройство состоит по меньшей мере из трех датчиков электромагнитного типа, каждый из которых содержит передающую катушку и приемную катушку, охватывающие окружность подлежащего обмеру трубчатого металлического элемента, и расположенные на расстоянии от последнего. Передающая катушка и приемная катушка расположены снаружи стенки трубчатого металлического элемента, подлежащего обмеру. Согласно данному документу, предпочтительно обеспечить, чтобы каждый из датчиков, включающий в себя передающую и приемную катушки, был связан с соответствующим валковым кольцом (англ. rolling ring).

Данный документ предусматривает, что могут существовать измерительные устройства, связанные с каждой прокатной клетью, для выполнения измерения одновременно с каждым сокращением сечения. Однако, что касается каждого измерения на одном и том же сечении, то, чтобы осуществлять измерение локальной толщины трубчатого металлического элемента, каждое измерительное устройство предусматривает, что каждый электромагнитный датчик работает на определенном угловом участке сечения, например, 120° в случае трех датчиков. Путем сравнения трех результатов измерения получают информацию - является ли толщина трубчатого металлического элемента постоянной или непостоянной на всей окружности трубы. Указанный документ не предусматривает того, чтобы передающая и приемная катушки, которые задействованы на одном и том же измерении номинального сечения трубчатого металлического элемента, были расположены со сдвигом относительно друг друга вдоль оси трубчатого элемента.

В патенте США 3693075 раскрыта система и устройство для обнаружения дефектов, эксцентриситета и измерения толщины стенки трубчатых металлических элементов. Устройство содержит первичную катушку, которая порождает электромагнитное поле, которое генерирует паразитные токи на поверхности трубчатого металлического элемента, и вторичную катушку, которая обнаруживает указанные паразитные токи, чтобы получить требуемую информацию.

Первичная катушка и вторичная катушка по существу соосны друг другу, и расположены соответственно на противоположных сторонах по отношению к стенке трубчатого металлического элемента, подлежащего измерению.

Одной задачей настоящего изобретения является создание способа для измерения диаметра и/или толщины прутков или труб, который позволяет эффективно выполнять измерения в горячем состоянии.

Другой задачей настоящего изобретения является создание способа измерения, который позволяет выполнять измерение независимо от положения металлического профиля внутри используемого измерительного устройства.

Еще одна задача заключается в создании способа измерения, который не зависит от проводимости измеряемого материала.

Другая задача состоит в создании способа измерения, который по существу не зависит, ни от скорости, ни от температуры металлического профиля, и/или конкретного типа используемого материала, если материал неферромагнитный, например, цветной металл или нержавеющая сталь, и также, который не зависит от скорости и температуры, когда последняя выше точки Кюри в случае других типов материалов.

Еще одна задача настоящего изобретения заключается в создании способа измерения, который может определять локальную толщину металлического профиля, такого как труба, одновременно в разных угловых положениях.

Настоящее изобретение разработано, проверено и реализовано в целях устранения недостатков, свойственных существующему уровню техники, а также решения вышеуказанных и других задач и получения преимуществ.

Раскрытие изобретения

Настоящее изобретение сформулировано и охарактеризовано в независимых пунктах формулы изобретения, в то время как в зависимых пунктах раскрыты другие характеристики изобретения или варианты осуществления основной идеи изобретения.

В соответствии с поставленными задачами, предложен способ для горячего измерения, во время прокатки, поперечного размера металлических профилей, например таких, как сплошные прутки или трубы.

Согласно настоящему изобретению, способ для горячего измерения, во время прокатки, поперечного размера металлического профиля, такого как труба или сплошной пруток, с целью получения результата измерения по меньшей мере диаметра и/или толщины указанного металлического профиля предусматривает этапы, на которых: запитывают синусоидальным током, содержащим по меньшей мере две частоты, передающий элемент, содержащий по меньше мере две секции, отдельные, разнесенные в пространстве друг от друга, расположенные вдоль номинальной оси подачи металлического профиля, и работающие на одно и то же номинальное измерение поперечного размера металлического профиля; и формируют посредством указанного передающего элемента электромагнитное поле с требуемым профилем силовых линий.

Как передающий элемент, так и приемный элемент предпочтительно, но не обязательно имеют кольцевую форму сечения, образуя проходное отверстие большего размера, чем диаметр металлического профиля, измерение которого производят - отверстие, внутри которого вынуждают проходить металлический профиль.

Способ также предусматривает обнаружение сигнала, связанного с изменениями электромагнитного поля, вызванными прохождением металлического профиля сквозь секции передающего элемента, посредством приемного элемента, содержащего одну или более секций, отдельных, разнесенных в пространстве друг от друга, и расположенных вдоль указанной номинальной оси в положении, заключенном в общем продольном объеме передающего элемента.

Выражение «в положении, заключенном в общем продольном объеме передающего элемента» означает, что приемный элемент расположен в направлении подачи металлического профиля всегда в промежуточном положении между двумя передающими элементами, и в любом случае в продольном направлении находится внутри границ, очерченных передающими элементами. Благодаря такой конфигурации, силовые линии полей, создаваемых передающими элементами, могут быть оптимально переданы на приемный элемент, а не рассеиваться наружу, что делает измерение исключительно эффективным и точным.

Выражение «работающие на одно и то же номинальное измерение поперечного размера» означает, что две секции передающего элемента вдоль оси подачи металлического профиля расположены в пространстве отдельно друг от друга, но между ними не имеет места никакого уменьшения сечения металлического профиля; поэтому, хотя они работают на двух различных участках металлического профиля, указанные два участка имеют одинаковый номинальный поперечный размер.

Согласно одной формулировке настоящего изобретения, способ также предусматривает выполнение нормализации и приведения к безразмерной форме величины потока обнаруженного электромагнитного поля относительно величины тока для каждой частоты; определение математической модели на основе нормализованных и приведенных к безразмерной форме величин потоков; и выполнение гомографического преобразования (англ. homographic transformation) с целью определения соответствия между реальными безразмерными величинами и идеальными безразмерными величинами, найденными посредством математической модели. Согласно изобретению, способ также предусматривает обработку данных, полученных после гомографического преобразования, с целью вычисления диаметра и/или средней толщины металлического профиля.

Таким образом, результат измерения поперечного физического размера металлического профиля отвязывают от физических размеров передающего элемента и приемного элемента, что позволяет выполнять более надежные измерения.

Согласно некоторым вариантам осуществления изобретения, гомографическое преобразование выполняют на основе параметров, полученных в результате первого уровня калибровки по меньшей мере передающего элемента и приемного элемента.

Согласно некоторым вариантам осуществления изобретения, первый уровень калибровки предусматривает проведение по меньшей мере трех измерений электромагнитного поля реакции, соответственно - одного измерения при отсутствии металлического профиля, и двух измерений с двумя металлическими профилями в виде сплошного прутка, причем указанные по меньшей мере три измерения проводят для каждой из указанных частот тока.

Согласно некоторым вариантам осуществления изобретения, способ предусматривает обнаружение сигналов, связанных с изменениями электромагнитного поля, вызванными прохождением трубчатого металлического профиля, при помощи сегментированных катушек, соответствующих определенному сектору, полученному путем деления кругового венца на равные части, расположенные вокруг приемного элемента с целью выполнения по меньшей мере измерения локальной толщины трубчатого металлического профиля.

Согласно некоторым вариантам осуществления изобретения, способ предусматривает выполнение компенсации положения трубчатого металлического профиля относительно передающего элемента и приемного элемента, чтобы сделать измерение поперечного размера независимым от центровки металлического профиля относительно номинальной оси. Это позволяет получать надежные результаты измерения, даже если измеряемый металлический профиль расположен несоосно с приемным элементом.

Согласно некоторым вариантам осуществления изобретения, способ также предусматривает оценивание эксцентриситета измеряемого металлического профиля с целью определения по меньшей мере локальной толщины стенки для каждого сигнала, обнаруженного каждой сегментированной катушкой.

Таким образом, оказывается возможным определять величину возможного эксцентриситета трубчатого металлического профиля, и направления, в котором он ориентирован, что дает возможность регулировки машин, обрабатывающих металлический профиль, которые по ходу процесса расположены перед передающим и приемным элементом, чтобы корректировать ошибки обработки.

Следовательно, соответствующий настоящему изобретению способ дает возможность посредством одновременного измерения оценивать наружный диаметр металлических профилей, как прутков, так и труб, а также средние и локальные толщины трубчатых металлических профилей.

Краткое описание чертежей

Данные и иные характеристики настоящего изобретения будут понятны из последующего описания некоторых вариантов осуществления, которые приведены в качестве примера, не носящего ограничительного характера, со ссылками на прилагаемые чертежи, среди которых:

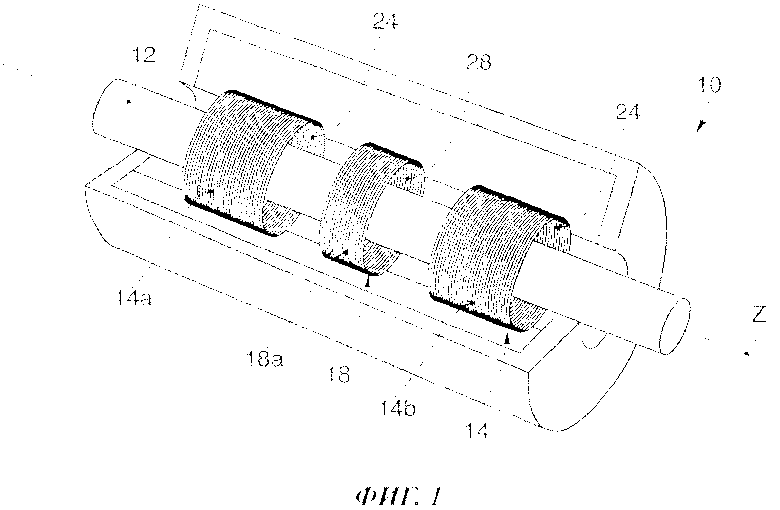

фиг. 1 в аксонометрии с частичным разрезом изображает устройство для горячего измерения размера металлических профилей, соответствующее рассматриваемым вариантам осуществления;

фиг. 2 в сечении изображает устройство для горячего измерения размера металлических профилей, соответствующее рассматриваемым вариантам осуществления;

фиг. 3 схематически изображает одну часть устройства для горячего измерения размера металлических профилей, соответствующего рассматриваемым вариантам осуществления;

фиг. 4 схематически изображает одну часть устройства для горячего измерения размера металлических профилей, соответствующего рассматриваемым вариантам осуществления;

фиг. 5 схематически изображает одну часть устройства для горячего измерения размера металлических профилей, соответствующего другим рассматриваемым вариантам осуществления;

фиг. 6 в сечении изображает устройство для горячего измерения размера металлических профилей;

фиг. 7 в аксонометрии с частичным разрезом изображает устройство для горячего измерения размера металлических профилей, соответствующее другим рассматриваемым вариантам осуществления;

фиг. 8 изображает сечение секущей плоскостью Р фиг. 7.

фиг. 9 изображает сечение секущей плоскостью Р фиг. 7, соответствующее другим рассматриваемым вариантам осуществления.

Для облегчения восприятия на чертежах везде, где возможно для обозначения идентичных элементов были использованы одинаковые позиционные номера. Следует понимать, что элементы и характеристики одного варианта осуществления могут быть удобным образом внедрены в другие варианты без дополнительных разъяснений.

Осуществление изобретения

Далее более подробно будут рассмотрены различные варианты осуществления настоящего изобретения, из которых один или более примеров будут представлены на прилагаемых чертежах. Каждый пример приводится в качестве иллюстрации изобретения, и его не следует понимать, как ограничение идеи изобретения. Например, показанные или описанные характеристики, поскольку они являются частью одного варианта осуществления изобретения, могут быть приняты или связаны с другими вариантами осуществления. Следует понимать, что настоящее изобретение должно включать в себя все такие модификации и варианты.

Фиг. 1-9 используются для рассмотрения вариантов осуществления устройства 10 для горячего измерения поперечного размера металлических профилей 12. В настоящем описании термин «металлический профиль» означает элементы, поперечный размер которых значительно меньше их продольного размера, к примеру, такие как стальной пруток или труба.

Устройство 10 может быть использовано для измерения поперечного размера металлических профилей 12 во время их движения, и может быть расположено, например, на межклетьевом участке, т.е. между двумя стоящими друг за другом прокатными клетями, или в конце процесса прокатки, чтобы измерять конечный размер полученного продукта.

Фиг. 2 используется для рассмотрения вариантов осуществления устройства 50 для горячего измерения во время прокатки поперечного размера металлических профилей 12, которое содержит устройство 10, а также управляющий и командный блок 40.

Управляющий и командный блок 40 может быть выполнен с возможностью, как питания устройства 10 электрической энергией, которая необходима для его работы, так и обработки сигналов, обнаруживаемых устройством 10.

Фиг. 1-7 используются для рассмотрения вариантов осуществления измерительного устройства 10, включающего в себя передающий элемент 14, состоящий по меньшей мере из двух секций, однако могут также существовать 3, 4 или более - 14а, 14b, 14с, 14d - отдельных и разнесенных друг от друга секций, выполненных с возможностью формирования электромагнитного поля, и приемный элемент 18, расположенный в промежуточном положении в общем объеме передающего элемента 14. В соответствии с некоторыми вариантами осуществления изобретения, приемный элемент 18 может содержать одну или более секций 18а, 18b, отдельных и разнесенных друг от друга.

Передающий элемент 14 и приемный элемент 18 расположены соосно друг другу вдоль одной линии - вдоль номинальной оси Z подачи находящегося в движении горячего металлического профиля 12, поступающего с операции прокатки или горячей деформации другого типа.

Предпочтительно, но не обязательно, чтобы передающий элемент 14 и приемный элемент 18 имели круглое сечение, образующее отверстие для прохода металлического профиля 12.

У передающего элемента 14 и приемного элемента 18 имеются соответствующие внутренние поверхности 24, 28, которые образуют объем для прохода металлического профиля 12, внутри которого силовые линии электромагнитного поля, сформированного передающим элементом 14, расположены, по существу, параллельно номинальной оси Z подачи металлического профиля 12.

Приемный элемент 18 выполнен с возможностью обнаружения изменения электромагнитного поля реакции, порожденного токами, индуцированными в металлическом профиле 12, в результате прохождения металлического профиля 12 внутри электромагнитного поля, созданного передающим элементом 14.

В соответствии с вариантами осуществления, изображенными на фиг.1 и 2, передающий элемент 14 может быть выполнен в виде двух отдельных секций 14а, 14b, при этом приемный элемент 18, состоящий из одной секции 18а, может быть расположен в промежуточном положении между указанными двумя секциями 14а, 14b передающего элемента 14.

В соответствии с вариантом осуществления, изображенным на фиг. 3, может быть предусмотрено разбиение передающего элемента 14 на три отдельные секции 14а, 14b, 14с, при этом приемный элемент может состоять из одной секции 18а и может быть утоплен внутрь центральной секции 14b передающего элемента 14.

В соответствии с возможным вариантом осуществления, который будет описан согласно фиг.4, может быть предусмотрен передающий элемент 14, разделенный на три отдельные секции 14а, 14b, 14с, и приемный элемент 18, состоящий из одной секции 18а и расположенный в промежуточном положении, например, между двумя секциями 14а, 14b передающего элемента 14.

В соответствии с возможным вариантом осуществления, который будет описан согласно фиг. 5, может быть предусмотрен передающий элемент 14, разделенный на четыре отдельные секции 14а, 14b, 14с, 14d, и приемный элемент 18, разделенный на две секции 18а, 18b, расположенные в промежуточных положениях между соседними парами секций 14а, 14b, 14с передающего элемента 14.

В соответствии с другим вариантом осуществления, не показанным на чертежах, может быть предусмотрен передающий элемент 14, разделенный на более, чем четыре отдельные секции, и приемный элемент 18, разделенный на более, чем две отдельные секции, расположенные между соседними частями передающего элемента 14, или утопленные внутрь секции передающего элемента 14.

Согласно вариантам осуществления, изображенным на фиг. 1 и 2, передающий элемент 14 и приемный элемент 18 могут представлять собой катушки или витки по существу цилиндрической формы с соответствующими радиусами R1 и R2.

Передающий элемент 14 может состоять из витков или катушки с общей протяженностью L1 вдоль номинальной оси Z, причем протяженность L1 по величине больше общей протяженности L2 приемного элемента 18.

Согласно варианту осуществления, представленному на фиг. 2, радиус R2 приемного элемента 18 по существу равен радиусу R1 передающего элемента 14.

Согласно варианту осуществления, радиус R2 приемного элемента 18 может быть больше или меньше радиуса R1 передающего элемента 14.

Согласно некоторым вариантам осуществления, размеры передающего элемента 14, в частности, длина L1, радиус R1 и/или число витков катушки, могут быть подходящим образом выбраны, так чтобы электромагнитное поле, создаваемое передающим элементом 14, обладало заданным профилем. Профиль электромагнитного поля рассчитывают так, чтобы результат измерения размера металлического профиля 12, который проходит через катушку, не зависел от положения профиля 12 относительно номинальной оси Z.

Фиг. 6 иллюстрирует возможные положения металлического профиля 12 внутри устройства 10. Номером 16' указано положение, соответствующее идеальному совмещению с номинальной осью Z, при котором ось металлического профиля 12 идеально совпадает с осью устройства 10.

Номера 16'' и 16''' указывают возможные положения, в которых может оказываться металлический профиль 12 или его часть, когда профиль проходит через устройство 10, при этом указанные положения металлического профиля эксцентричны относительно устройства 10. В частности, реальная ось подачи металлического профиля 12 может не совпадать с осью передающего элемента 14 и приемного элемента 18, что приводило бы к искажению результата измерения устройства 10, давало бы погрешность и делало измерение ненадежным.

Также можно видеть, что в зависимости от размера металлического профиля 12, подлежащего измерению, коэффициент относительного заполнения для металлического профиля 12 и внутренних поверхностей 24, 28 передающего элемента 14 и приемного элемента 18 может увеличиваться или уменьшаться.

Под коэффициентом относительного заполнения подразумевается отношение площади, образованной металлическим профилем 12, пересекающим плоскость (X, Y) перпендикулярную номинальной оси Z, к площади, образуемой внутренними поверхностями 24, 28 в той же самой плоскости (X, Y). Чем меньше величина коэффициента относительного заполнения, тем больше вероятность того, что во время измерения будет нарушена центровка металлического профиля 12 относительно номинальной оси Z, и тем больше будет расстояние от центра металлического профиля 12 до номинальной оси Z.

Когда величина коэффициента относительного заполнения мала, точность и чувствительность измерительного устройства 10 соответственно оказывается сниженной.

Если использовать вышеописанную геометрию конструкции, при которой осуществляется формирование электромагнитного поля с силовыми линиями, обладающими требуемой продольной конфигурацией, то это позволяет добиться того, что положение металлического профиля 12 относительно оси передающего элемента 14 и приемного элемента 18 не будет оказывать решающего влияния на результат измерения.

Следовательно, результат будет надежным, точным и воспроизводимым для любого измерения металлического профиля 12 в диапазоне измерений, сравнимом с размером передающего элемента 14 и приемного элемента 18, в частности с размером соответствующих осевых отверстий.

Электрический ток 20 проходит через передающий элемент 14 и вызывает формирование электромагнитного поля внутри объема, образованного внутренними поверхностями 24, 28.

Электромагнитное поле, созданное током 20, циркулирующим в передающем элементе 14, индуцирует в металлическом профиле 12 паразитные токи, главным образом, азимутальные. Паразитные токи в свою очередь создают поле реакции, которое может быть обнаружено за счет потока, сцепленного с приемным элементом 18, при этом на концах катушки приемного элемента 18 возникает электродвижущая сила - ЭДС. Сигнал 22, связанный с данной ЭДС, может быть передан в управляющий и командный блок 40 для последующей обработки, так чтобы получить результат измерения толщины и диаметра.

Согласно другим вариантам осуществления, передающий элемент 14 может быть по конструкции выполнен так, что создаваемое электромагнитное поле имеет такой профиль, что поле реакции, измеряемое приемным элементом 18, по существу не зависит от положения металлического профиля 12 внутри устройства 10.

Путем надлежащей обработки сигналов 22, связанных с указанной ЭДС и током 20, можно производить оценивание, как средней толщины S1 (толщины стенки, ТС) металлического профиля 12 вдоль окружности, если металлический профиль 12 представляет собой трубу, так и наружного диаметра D (НД), если металлический профиль 12 представляет собой трубу или пруток.

Следовательно, преимущество устройства 10, соответствующего настоящему изобретению, заключается в том, что данное устройство может быть использовано в ходе процесса горячей прокатки для измерения поперечного размера, как труб, так и прутков.

Согласно вариантам осуществления, рассматриваемым на фиг. 1, 2 и 7, устройство 10 может содержать корпус 30, который окружает по меньшей мере передающий элемент 14 и приемный элемент 18, и который может работать в качестве экрана, чтобы не дать магнитному полю возможности индуцировать токи снаружи устройства 10.

Согласно варианту осуществления, изображенному на фиг. 7, измерительное устройство 10 может также содержать систему 29 термостата, выполненную с возможностью поддержания размера и проводимости корпуса 30 практически постоянными, и в любом случае - поддержания в допустимых пределах, и стабилизации температуры корпуса 30, которая влияет на указанные параметры.

В соответствии с другими вариантами осуществления, устройство 10 может содержать приемные устройства или приемные катушки 31, выполненные в виде сегментов. Согласно вариантам, показанным на фиг. 7 и 8, приемные катушки 31 могут представлять собой катушки в форме сегментов, которые соответствуют секторам, получаемым путем деления кругового венца на равные части, расположенные вокруг приемного элемента 18.

Поскольку сегментированные приемные катушки 31 расположены вокруг приемного элемента 18, и поскольку магнитный поток через внутреннюю поверхность 28 приемного элемента 18 равен потоку, проходящему через бесконечно удаленную поверхность, наружную по отношению к поверхности 28, только часть указанного магнитного потока проходит через каждый сегмент 31 приемной катушки. В частности, поток, который проходит через каждый сегмент 31 приемной катушки по меньшей мере частично определяется характеристиками участка металлического профиля 12, который обращен к данному сегменту.

Согласно варианту, показанному на фиг. 7 и 8, могут быть предусмотрены двадцать сегментированных катушек 31, каждая из которых соответствует сектору круга 18°.

Согласно варианту осуществления, проиллюстрированному на фиг. 9, могут быть предусмотрены четыре сегментированные катушки 31, обозначенные, например, 31а, 31b, 31с, 31d, каждая из которых соответствует сектору круга 90°.

Согласно другим вариантам осуществления, может быть предусмотрено любое число сегментированных катушек 31 от двух до двадцати, и даже более двадцати.

Согласно некоторым вариантам осуществления сегментированные приемные катушки 31 могут быть последовательно соединены в группы, чтобы образовать измерительные катушки, каждая из которых состоит, например, из двух, трех, четырех, пяти или более сегментированных катушек. Согласно вариантам, описанным посредством примера, который не носит ограничительного характера, и проиллюстрирован фиг.9, посредством четырех сегментированных катушек 31а, 31b, 31с, 31d можно обнаружить четыре разных магнитных потока, каждый из которых относится к определенному угловому сектору измеряемого металлического профиля 12, в данном случае, например, четыре потока соответствуют дугам окружности 90°.

Преимущество такого способа заключается в том, что существует также возможность оценивать локальную толщину S2 металлического профиля 12, в данном случае трубы вдоль ее окружности. В самом деле, выполняется единственное одновременное измерение магнитных потоков, сцепленных с приемным элементом 18 и сегментированными катушками 31а, 31b, 31с, 31d, при этом производится обработка данных, чтобы получить информацию, касающуюся результатов измерения диаметров и толщины.

В частности, оценивание наружного диаметра D, средней толщины S1, и локальной толщины S2 выполняет управляющий и командный блок 40, обрабатывая полученный сигнал 22, который связан с ЭДС, которая вырабатывается на концах приемного элемента 18.

Это позволяет обнаруживать отклонения толщины трубчатого металлического профиля 12, вызванные, например, эксцентриситетом оправки, или дефекты в виде волнистости «лепесткового» типа.

Управляющий и командный блок 40 может быть использован для осуществления способа горячего измерения поперечного размера металлических профилей.

Соответствующий настоящему изобретению способ измерения содержит процедуру, связанную с калибровкой устройства 10, и процедуру, связанную с осуществлением алгоритма вычислений для определения значений требуемых величин.

Согласно некоторым вариантам осуществления, управляющий и командный блок 40 содержит блок 42 питания, выполненный с возможностью обеспечения передающего элемента 14 током 20, необходимым для формирования продольного электромагнитного поля.

Блок 42 питания может содержать источник для подачи электрической энергии 44, например, соединение с традиционной электрической сетью, или системой для накопления электрической энергии.

Согласно некоторым вариантам осуществления, ток 20, питающий элементы, вырабатывающие электромагнитное поле, может представлять собой переменный ток с мультичастотным спектром, полученный взаимным наложением по меньшей мере двух синусоидальных токов с различными частотами F1, F2, из которых первая частота F1 значительно больше второй частоты F2.

Согласно некоторым вариантам, могут быть предусмотрены три или более частот, которые могут быть использованы, например, для получения другой информации, касающейся геометрии измеряемого металлического профиля, или для автокалибровки устройства 10, и/или для подавления синфазных составляющих поля реакции.

Согласно некоторым вариантам осуществления, может быть предусмотрено, например, если измеряемый металлический профиль 12 представляет собой пруток, то использовать две очень близкие друг к другу частоты, так чтобы можно было обнаруживать возможную овальность металлического профиля 12.

Согласно некоторым вариантам осуществления, которые предусматривают использование двух частот F1, F2, из которых одна больше другой, первая более высокая частота F1 может быть выбрана так, чтобы глубина проникновения, соответствующая этой частоте, для ожидаемой проводимости и для диапазона измеряемых металлических профилей 12, была гораздо меньше, чем ожидаемая минимальная толщина.

Согласно некоторым вариантам осуществления, вторая более низкая частота F2 может быть выбрана так, чтобы соответствующая ей глубина проникновения была в определенном соотношении с ожидаемой толщиной для данной конфигурации металлического профиля 12, подлежащего измерению в данный момент времени, так чтобы оптимизировать изменения по модулю и фазе обнаруженного сигнала 22, соответствующего упомянутой ЭДС.

Согласно некоторым вариантам осуществления, управляющий и командный блок 40 также содержит обрабатывающий блок 46, выполненный с возможностью обработки обнаруженного сигнала 22 и осуществления алгоритма вычисления, чтобы получать по меньшей мере значения диаметра D, средней толщины S1 и локальной толщины S2 измеряемого металлического профиля 12.

Согласно некоторым вариантам осуществления, обрабатывающий блок 46 может представлять собой любую систему обработки данных, какой угодно контроллер, микроконтроллер, процессор или микропроцессор, применимый в области управления.

Согласно некоторым вариантам осуществления, управляющий и командный блок 40 может также содержать блок 48 хранения данных, выполненный с возможностью запоминания данных, полученных от устройства 10 и подлежащих обработке, а также параметров, необходимых для калибровки устройства 10.

Сигнал 22, соответствующий указанной ЭДС, обнаруживается приемным элементом 18, и может быть усилен посредством входной схемы с высоким импедансом, чтобы затем подвергнуться оцифровке и обработке обрабатывающим блоком 46.

В алгоритме вычислений предусмотрен первый этап синхронного детектирования сигнала 22, соответствующего ЭДС, и сигнала тока 20, что позволяет определить модули и фазы компонентов сигнала 22 для каждой из частот множества токов 20. Таким же образом сигнал напряжения пропорциональный току 20 подвергают усилению, оцифровывают и обрабатывают посредством цифрового синхронного процессора.

Второй этап алгоритма вычислений предусматривает нахождение «фазора» магнитного потока на основе величины индуцированной ЭДС при известных частотах множества токов 20.

Термин «фазор» означает комплексное число, которое может быть представлено в виде вектора на комплексной плоскости, который представляет преобразование Штейнмеца (Steinmetz) четко определенной пульсирующей синусоидальной функции.

Третий этап алгоритма предусматривает нормализацию величины магнитного потока, которая была определена на предыдущем этапе, относительно соответствующего фазора тока. Таким образом исключается эффект возможной вариации, например, по причине теплового дрейфа импеданса передающего элемента 14.

Затем выполняют вторую нормализацию, чтобы сделать безразмерной величину магнитного потока, используя опорную величину, связанную с нормализованным потоком, полученным при отсутствии металлического профиля 12 внутри устройства 10. Величина нормализованного потока при отсутствии металлического профиля 12 внутри устройства 10 может быть получена на этапе калибровки устройства 10 и сохранена в блоке хранения данных управляющего и командного устройства 40.

Этот прием позволяет отвязать обработку данных от физических параметров измерительного устройства 10, и вернуться к безразмерной математической модели.

Алгоритм также содержит четвертый этап определения идеальной теоретической модели, используемой для вычисления, начиная от нормализованного потока, сделанного безразмерным, величины магнитного потока в приемном элементе 18, как функции среднего наружного радиуса R4, среднего внутреннего радиуса R3 и проводимости σ.

Для вычисления величины магнитного потока также выполняют гомографическое преобразование, так чтобы определить соответствие между ранее вычисленными реальными безразмерными фазорами и безразмерными фазорами идеальной модели. Термин «гомографическое преобразование» означает согласованное преобразование, которое обладает свойствами установления взаимно однозначного соответствия между точками двух проективных пространств одного и того же размера, так что формы одного пространства относятся к тому же виду, что и соответствующие формы другого пространства.

Параметры, необходимые для выполнения гомографического преобразования, могут быть найдены посредством калибровки устройства 10, в частности, посредством первого уровня калибровки, который более подробно будет рассмотрен ниже.

Алгоритм измерения предусматривает пятый этап, на котором нормализованные величины потока, измеренные посредством гомографического преобразования, преобразуют в соответствующие идеальные величины.

Компонент для первой более высокой частоты F1 идеального потока обрабатывают посредством обрабатывающего блока 46, который реализует подходящий алгоритм разложения, чтобы найти средний наружный радиус R4 металлического профиля 12, подлежащего измерению.

Компонент для второй более низкой частоты F2 идеального потока обрабатывают посредством обрабатывающего блока 46, который реализует подходящий алгоритм разложения, чтобы найти средний внутренний радиус R3 металлического профиля 12, подлежащего измерению.

Наконец, на шестом этапе, на основе разности между величиной среднего наружного радиуса R4 и величиной среднего внутреннего радиуса R3 может быть вычислено значение средней толщины S1.

На основе найденной величины среднего наружного радиуса R4 может быть легко вычислена величина наружного диаметра D. Таким образом, измерительное устройство 10 может быть также использовано для измерения наружного диаметра D сплошного прутка.

Если металлический профиль 12 представляет собой трубу, то алгоритм вычислений может также предусматривать этапы для обработки получаемого сигнала для вычисления локальной толщины S2 металлического профиля 12, подлежащего измерению, с использованием сигналов 23, связанных с магнитными потоками, обнаруженными сегментированными катушками 31, 31а, 31b, 31с, 31d. В частности, можно производить оценку величины эксцентриситета металлического профиля 12.

В то время как на поток, получаемый приемным элементом 18, возможное отклонение оси подлежащего измерению металлического профиля 12 относительно номинальной оси Z существенно не влияет, на поток, получаемый сегментированными приемными катушками 31, 31а, 31b, 31с, 31d, может влиять положение металлического профиля 12 относительно самих сегментированных приемных катушек 31, 31а, 31b, 31с, 31d. Действительно, чем ближе металлический профиль 12 находится к сегментированной приемной катушке 31, 31а, 31b, 31с, 31d, тем сильнее указанная сегментированная приемная катушка 31, 31а, 31b, 31с, 31d оказывается сцепленной с больше долей потока реакции, создаваемого паразитными токами, индуцированными в металлическом профиле 12.

Алгоритм вычислений для определения локальной толщины S2 предусматривает первый этап компенсации положения металлического профиля внутри измерительного устройства 10, который выполняют, используя свойство симметрии влияния положения профиля на две противоположные сегментированные катушки 31, 31а, 31b, 31с, 31d, например, на сегментированные катушки 31а 31с (фиг. 9). Согласно некоторым вариантам осуществления, величины потока, обнаруженные сегментированными катушками 31, 31а, 31b, 31с, 31d, наносят на комплексную плоскость. Поскольку, когда изменяется направление и величина несоосности, точки на комплексной плоскости, представляющие указанные потоки, перемещаются по прямой линии, цель компенсации состоит в том, чтобы сместить точку, относящуюся к выявленной сегментированной катушке 31, 31а, 31b, 31с, 31d, и полученную для определенного нарушения соосности, к той точке, которая была бы получена, если бы металлический профиль 12 был идеально сцентрирован по номинальной оси Z.

Чтобы определить, как смещать точку, можно использовать свойство симметрии двух противоположных сегментированных катушек 31, 31а, 31b, 31с, 31d, и рассматривать для каждой пары разностный вектор между указанными двумя точками, относящийся к потокам, сцепленным с сегментированными катушками 31, 31а, 31b, 31с, 31d на комплексной плоскости. Модуль рассматриваемого разностного вектора численно выражает расстояние между точками, в то время как направление совпадает с прямой линией, по которой смещены точки. Та точка, которую мы бы имели, если бы металлический профиль 12 был сцентрирован, благодаря симметрии, лежит на половине расстояния между двумя точками, относящимися к потокам, сцепленным с каждой парой противоположных сегментированных катушек 31, 31а, 31b, 31с, 31d.

Например, в случае фиг. 9, если рассматривать потоки, сцепленные с сегментированными катушками 31а, 31с, то достаточно вычесть половину разностного вектора, вычисленного между точками потоков, обнаруженных сегментированными катушками 31а, 31с, которые определены на комплексной плоскости, из потока, обнаруженного сегментированной катушкой 31а, чтобы получить компенсированную величину потока для сегментированной катушки 31а.

Согласно некоторым вариантам осуществления, чтобы компенсировать положение, можно использовать параметр, полученный посредством второго уровня калибровки, который ниже будет рассмотрен более подробно.

Алгоритм вычислений также предусматривает первый этап, на котором сигнал 23, связанный с ЭДС, индуцированной на концах каждой сегментированной катушки 31, 31а, 31b, 31с, 31d, обрабатывают тем же способом, какой был описан ранее в отношении сигнала 22, обнаруживаемого приемным элементом 18, до тех пор, пока для каждого сигнала не будет получен нормализованный безразмерный поток, относящийся к идеальной модели для каждой из используемых частот.

Параметры, необходимые для нормализации и гомографического преобразования, в данном случае также могут быть получены посредством первого уровня калибровки, выполняемой для каждой сегментированной катушки 31, 31а, 31b, 31с, 31d.

На последующем этапе, рассматриваемом, например, для фиг.9, алгоритм вычислений предусматривает определение для каждой сегментированной катушки 31а, 31b, 31с, 31d внутренних радиусов R5, R6, R7, R8, и, следовательно, величины среднего внутреннего радиуса R9, как среднего арифметического величин внутренних радиусов R5, R6, R7, R8.

Используя сигналы 23, обнаруженные сегментированными катушками 31а, 31b, 31с, 31d, и сигнал 22, обнаруженный приемным элементом 18, также можно производить оценивание возможного эксцентриситета трубчатого металлического профиля 12, подлежащего измерению.

Зная результат измерения средних величин, полученный при помощи приемного элемента 18, фактически можно вычислить показатель эксцентричности (англ. eccentricity index), соответствующий отношению величин внутренних радиусов R5, R6, R7, R8, полученных при помощи сегментированных катушек 31а, 31b, 31с, 31d, к величине среднего внутреннего радиуса R3. Следовательно, для каждой сегментированной катушки 31а, 31b, 31с, 31d можно получить безразмерную величину, которая содержит информацию о толщине части металлического профиля 12 в области под соответствующей сегментированной катушкой 31а, 31b, 31с, 31d.

Если предусмотрено более четырех сегментированных катушек 31, как, например, на фиг. 8, то для каждой из них алгоритм вычислений предусматривает нахождение соответствующего внутреннего радиуса, а, следовательно, и среднего радиуса и показателя эксцентричности.

Полученная величина линейно зависит от модуля эксцентриситета, так что при помощи простой линейной функции можно из безразмерного коэффициента получить число, которое связано с размерами трубы. Параметры, которые должны быть использованы в указанной линейной функции, можно определить посредством третьего уровня калибровки.

При помощи такого вычисления можно получать только оценку внутреннего радиуса, и, следовательно, локальной толщины, но этого может быть достаточно для обнаружения наличия эксцентриситета и безразмерного коэффициента, который количественно выражает эксцентриситет, чтобы иметь возможность управлять процессом и изготовлять трубы без эксцентриситета.

Следовательно, можно вычислить вектор эксцентричности, исходя из среднего внутреннего радиуса R9, внутренних радиусов R5, R6, R7, R8 и среднего наружного радиуса R4.

Прежде всего вычисляют локальные толщины S5, S6, S7, S8 стенки, относящиеся к каждой сегментированной катушке 31а, 31b, 31с, 31d, как разность между средним наружным радиусом R4 и внутренними радиусами R5, R6, R7, R8.

Затем также вычисляют среднюю толщину S1, как разность между средним наружным радиусом R4 и средним внутренним радиусом R3.

Наконец, путем вычитания из четырех локальных толщин S5, S6, S7, S8 стенки средней толщины S1 стенки можно оценить и определить компоненты вектора эксцентричности, и, следовательно, найти модуль и фазу указанного вектора.

Таким образом можно успешно определять, является ли измеряемый металлический профиль 12 эксцентричным, одновременно количественным образом выражать величину эксцентриситета и в какую сторону эксцентриситет направлен, чтобы можно было вмешиваться в процесс прокатки, и решать проблемы отклонения от соосности.

Калибровка устройства 10 включает в себя три отдельных уровня, чтобы получить соответствующие параметры, необходимые для гомографического преобразования, для компенсации положения и для обнаружения и оценивания эксцентриситета.

Согласно некоторым вариантам осуществления, первый уровень калибровки предусматривает нахождение трех величин, относящихся к магнитному потоку при известных условиях. Эти три величины могут быть определены, если использовать два сплошных прутка с различными диаметрами, которые точно известны, и получить результат измерения потока, когда в устройстве 10 металлический профиль 12 отсутствует. Согласно некоторым вариантам осуществления, диаметры прутков могут быть выбраны, так чтобы определить пределы поля измерения, предоставляемые данному средству измерения; при этом ожидаемое номинальное значение должно содержаться внутри диапазона, который был таким образом определен. Например, если номинальный диаметр равен 100 мм, то диаметры прутков, используемых для калибровки, должны равняться соответственно 80 мм и 120 мм.

Согласно некоторым вариантам осуществления, используемые прутки обладают одинаковой проводимостью и изготовлены из одинакового исходного материала.

Следовательно, первый уровень калибровки состоит из измерения величин потока при самой низкой частоте F1 и самой высокой частоте F2, когда ничего не находится внутри устройства 10, и с двумя различными сплошными эталонными прутками.

Согласно некоторым вариантам осуществления, второй уровень калибровки используют для оценивания параметра, который может быть использован, например, для компенсации положения металлического профиля 12 относительно номинальной оси Z. С этой целью выполняют измерение, используя трубу известного размера без эксцентриситета, смещенную на определенную величину от оси Z устройства 10. Данный параметр определяют, решая задачу на минимум с целью установления минимальной разности между компенсированными величинами потока на сегментированных катушках 31, 31а, 31b, 31с, 31d.

Согласно некоторым вариантам осуществления, третий уровень калибровки предусматривает выполнение измерений на трубе, обладающей известным эксцентриситетом, ориентированным в известном направлении. Например, согласно варианту осуществления, представленному на фиг.9, устанавливая соотношение между внутренними радиусами R5, R7, полученными на основе потоков, измеренных на сегментированных катушках 31а, 31с, и величинами внутреннего радиуса R3 эксцентричной трубы, путем линейной интерполяции получают коэффициенты для оценивания эксцентриситета.

Согласно некоторым вариантам осуществления, параметры, получаемые посредством различных уровней калибровки, могут быть сохранены в блоке 48 хранения данных, чтобы использовать их в дальнейшем для осуществления алгоритма вычислений.

Очевидно, что в рамках идеи и объема настоящего изобретения в него могут быть внесены изменения и/или произведено добавление деталей к рассмотренному выше устройству для горячего измерения, во время прокатки, поперечного размера металлических профилей.

Также очевидно, что хотя настоящее изобретение было описано со ссылками на некоторые конкретные примеры, специалист в данной области несомненно может получить множество эквивалентных форм устройства для горячего измерения, во время прокатки, поперечного размера металлических профилей, которые обладают характеристиками, сформулированными в формуле изобретения, и, следовательно, все попадают в сферу правовой охраны изобретения.

Изобретение относится к области прокатного производства и может быть использовано для измерения поперечных размеров прокатываемых профилей. Устройство содержит размещенные в корпусе передающий элемент (14), имеющий по меньше мере две отдельные секции (14a, 14b, 14c, 14d), расположенные на расстоянии друг от друга вдоль номинальной оси Z подачи металлического профиля (12) и выполненные с возможностью формирования электромагнитного поля с заданным профилем силовых линий и осуществления одного и того же номинального измерения поперечного размера металлического профиля (12), и приемный элемент (18), расположенный вдоль указанной номинальной оси Z между секциями (14a, 14b, 14c, 14d) передающего элемента (14) и выполненный с возможностью обнаружения сигнала (22), связанного с изменениями указанного электромагнитного поля, вызванными прохождением металлического профиля (12) через передающий элемент (14) и приемный элемент (18). Использование изобретения позволяет расширить технологические возможности устройства и повысить точность измерений. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Способ измерения поперечного размера металлического профиля (12) во время прокатки, отличающийся тем, что содержит этапы, на которых

запитывают синусоидальным током (20), содержащим по меньшей мере две частоты F1, F2, передающий элемент (14), содержащий по меньше мере две отдельные секции (14a, 14b, 14c, 14d), разнесенные в пространстве друг от друга, расположенные вдоль номинальной оси Z подачи металлического профиля (12) и работающие на одно и то же номинальное измерение поперечного размера металлического профиля (12),

формируют посредством указанного передающего элемента (14) электромагнитное поле с заданным профилем силовых линий,

осуществляют обнаружение сигнала (22), связанного с изменениями указанного электромагнитного поля, вызванными прохождением металлического профиля (12) сквозь секции (14a, 14b, 14c, 14d) передающего элемента (14), посредством приемного элемента (18), содержащего одну или более отдельных секций (18a, 18b), разнесенных в пространстве друг от друга и расположенных вдоль указанной номинальной оси Z в положении, заключенном в общем продольном объеме передающего элемента (14) вдоль указанной номинальной оси Z, причем как секции (14a, 14b, 14c, 14d) передающего элемента (14), так и приемный элемент (18), выполнены в виде витков или катушек цилиндрической формы с образованием проходного отверстия для прохождения металлического профиля (12), которое имеет больший размер, чем диаметр металлического профиля (12), измерение которого производят,

производят нормализацию и приведение к безразмерной форме величины потока указанного обнаруженного электромагнитного поля относительно величины тока (20) для каждой частоты F1, F2, причем приведение потока электромагнитного поля к безразмерной форме выполняют, используя опорную величину, относящуюся к нормализованному потоку, полученному без металлического профиля (12),

определяют математическую модель для вычисления размера металлического профиля (12) на основе нормализованных и приведенных к безразмерной форме величин потоков,

выполняют гомографическое преобразование для определения соответствия между реальными безразмерными величинами и идеальными безразмерными величинами, найденными посредством указанной математической модели, чтобы сделать независимым результат измерения поперечного размера металлического профиля (12) от физических размеров передающего элемента (14) и приемного элемента (18),

выполняют обработку данных, полученных после гомографии, для вычисления диаметра D и/или средней толщины S1 металлического профиля (12).

2. Способ по п. 1, отличающийся тем, что металлический профиль (12) представляет собой трубу или сплошной пруток.

3. Способ по п. 1, отличающийся тем, что гомографическое преобразование выполняют на основе параметров, полученных в результате первого уровня калибровки по меньшей мере передающего элемента (14) и приемного элемента (18).

4. Способ по п. 3, отличающийся тем, что первый уровень калибровки предусматривает проведение по меньшей мере трех измерений электромагнитного поля реакции, соответственно - одного измерения при отсутствии металлического профиля (12), и двух измерений с двумя металлическими профилями (12) в виде сплошного прутка, причем указанные по меньшей мере три измерения проводят для каждой из указанных частот F1, F2 тока (20).

5. Способ по любому из пп. 1-4, отличающийся тем, что осуществляют обнаружение сигналов (23), связанных с изменениями указанного электромагнитного поля, вызванными прохождением трубчатого металлического профиля (12), при помощи сегментированных катушек (31, 31a, 31b, 31c, 31d), соответствующих определенному сектору, полученному путем деления кругового венца на равные части, расположенные вокруг указанного приемного элемента (18) с целью выполнения по меньшей мере измерения локальной толщины S2 трубчатого металлического профиля (12).

6. Способ по одному из пп. 3, 4, 5, отличающийся тем, что осуществляют обработку указанных сигналов (23), обнаруженных при помощи сегментированных катушек (31, 31a, 31b, 31c, 31d), путем нормализации, приведения к безразмерной форме и гомографического

преобразования с использованием параметров, полученных в ходе первого уровня калибровки.

7. Способ по п. 6, отличающийся тем, что осуществляют выполнение компенсации положения трубчатого металлического профиля (12) относительно передающего элемента (14) и приемного элемента (18), чтобы сделать измерение поперечного размера независимым от центровки металлического профиля (12) относительно номинальной оси Z.

8. Способ по п. 7, отличающийся тем, что компенсацию положения выполняют, используя по меньшей мере один параметр, полученный в ходе второго уровня калибровки по меньшей мере передающего элемента (14) и приемного элемента (18), причем осуществляют проведение по меньшей мере одного измерения электромагнитного поля реакции в присутствии металлического профиля (12) известного размера, у которого отсутствует эксцентриситет, и который смещен относительно номинальной оси Z.

9. Способ по любому из пп. 5-8, отличающийся тем, что осуществляют определение эксцентриситета металлического профиля (12) для определения по меньшей мере локальной толщины S5, S6, S7, S8 стенки профиля (12) для каждого сигнала (23), обнаруженного каждой сегментированной катушкой (31, 31a, 31b, 31c, 31d).

10. Способ по п. 9, отличающийся тем, что указанное определение эксцентриситета выполняют, используя по меньшей мере один параметр, полученный в ходе третьего уровня калибровки по меньшей мере у передающего элемента (14) и приемного элемента (18), причем осуществляют проведение по меньшей мере одного измерения электромагнитного поля реакции в присутствии трубчатого металлического профиля (12) известного размера, имеющего известный эксцентриситет и ориентированного в известном направлении.

11. Устройство для измерения поперечного размера металлического профиля (12) во время прокатки, содержащее размещенные в корпусе (30) передающий элемент (14), имеющий по меньшей мере две отдельные секции (14a, 14b, 14c, 14d), расположенные на расстоянии друг от друга вдоль номинальной оси Z подачи металлического профиля (12) и

выполненные с возможностью формирования электромагнитного поля с заданным профилем силовых линий и осуществления одного и того же номинального измерения поперечного размера металлического профиля (12), и приемный элемент (18), расположенный вдоль указанной номинальной оси Z между секциями (14a, 14b, 14c, 14d) передающего элемента (14) и выполненный с возможностью обнаружения сигнала (22), связанного с изменениями указанного электромагнитного поля, вызванными прохождением металлического профиля (12) через передающий элемент (14) и приемный элемент (18), при этом секции (14a, 14b, 14c, 14d) передающего элемента (14) и приемный элемент (18) выполнены в виде электромагнитных катушек цилиндрической формы с проходным отверстием, имеющим больший размер, чем диаметр металлического профиля (12), и связаны с управляющим блоком (40).

12. Устройство по п. 11, отличающееся тем, что дополнительно содержит ряд приемных катушек (31, 31a, 31b, 31c, 31d), выполненных в виде одинаковых по величине секторных сегментов, расположенных вокруг указанного приемного элемента (18) и связанных с управляющим блоком (40).

13. Устройство по п. 11, отличающееся тем, что выполнено с возможностью измерения размера металлического профиля (12) в виде его диаметра D и/или средней толщины S1.

14. Устройство по п. 11, отличающееся тем, что выполнено с возможностью измерения размера металлического профиля (12) в виде трубы или сплошного прутка.

| WO 2013190360 A1, 27.12.2013 | |||

| Электромагнитный датчик для контроля металлических изделий | 1982 |

|

SU1068190A1 |

| УСТРОЙСТВО для КОНТРОЛЯ толщиныполосы | 0 |

|

SU353766A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ДИАМЕТРА И ДЛИНЫ КРУГЛОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ | 0 |

|

SU160499A1 |

| US 3693075 A, 19.09.1972 | |||

| Коммутационное устройство | 1981 |

|

SU1059672A1 |

Авторы

Даты

2019-08-07—Публикация

2016-08-10—Подача