Изобретение относится к установкам подготовки углеводородного конденсата, в частности, углеводородного конденсата, выпадающего на промежуточных и конечных ступенях компримирования природного и нефтяного газов, отделяемого в сепараторах из природного и нефтяного газов, поступающих на газоперерабатывающие заводы, собираемого конденсатоотделителями при трубопроводном транспорте углеводородного газа, а также углеводородного конденсата, образующегося на установках промысловой обработки газа, первичной подготовки газа, и может быть использовано в газовой, нефтяной и других отраслях промышленности на существующих и вновь проектируемых объектах подготовки, транспорта и переработки углеводородного сырья.

Известна установка по переработке газа (см. A.M. Чуракаев. Низкотемпературная ректификация нефтяного газа. - М.: «Недра», 1989, с. 5-7), включающая компрессорную станцию, снабженную отводом углеводородного конденсата, соединенным через фильтр-коагулятор с блоком осушки, выполненным в виде адсорбера-дегидратора, обеспечивающего осушку углеводородного конденсата, при этом отвод очищенного и осушенного углеводородного конденсата с блока осушки соединен с деэтанизатором блока низкотемпературной конденсации, имеющим отводы деэтанизированного нестабильного бензина и несконденсированных углеводородов.

Общим признаком известной и предлагаемой установок является:

- трубопровод подачи углеводородного конденсата;

- блок осушки углеводородного конденсата, снабженный выходом осушенного углеводородного конденсата.

Недостатками известного технического решения являются:

- наличие в углеводородном конденсате различных примесей -поверхностно-активных веществ, солей щелочных и щелочно-земельных металлов, ингибиторов коррозии, высокомолекулярных соединений и других вредных веществ, снижает поглотительную способность и эффективную работу фильтров-коагуляторов вследствие их забивания, что приводит к необходимости промывки фильтров-коагуляторов или их замене и, как следствие, к повышению эксплуатационных затрат;

- низкая эффективность стабильной работы установки на блоке осушки углеводородного конденсата из-за возможности закоксованности и разрушения адсорбентов и сокращения их срока службы вследствие наличия в углеводородном конденсате, поступающем в адсорбер-дегидратор из фильтра-коагулятора, различных примесей;

- ограниченная возможность переработки углеводородного конденсата, так как в переработку вовлекается только углеводородный конденсат с третьей ступени компримирования и по технологическим параметрам не предполагается вовлечение в процесс углеводородного конденсата, поступающего с предыдущих ступеней компримирования, а также углеводородного конденсата, собираемого конденсатоотделителями при трубопроводном транспорте, углеводородного конденсата, образующегося на установках промысловой обработки газа, что сужает область использования известной установки для эффективной утилизации ценного углеводородного сырья.

Наиболее близкой по технической сущности и достигаемому результату является установка подготовки углеводородного конденсата (патент РФ на изобретение №2541313, C10G 5/00, C10G 5/02, опуб. 10.02.2015), включающая трубопровод подачи углеводородного конденсата, соединенный с блоком промывки, имеющим выход углеводородного конденсата, вход и выход воды, и обеспечивающим очистку углеводородного конденсата от механических и водорастворимых примесей, метанола, солей щелочных и щелочно-земельных металлов, поверхностно-активных веществ, ингибиторов коррозии, при этом выход углеводородного конденсата с блока промывки соединен с блоком выделения тяжелых углеводородов, обеспечивающим удаление из углеводородного конденсата тяжелых нефтяных фракций, высокомолекулярных соединений углеводородов и имеющим выход углеводородного конденсата, который соединен с блоком осушки углеводородного конденсата, снабженным отводом осушенного углеводородного конденсата потребителю, а также трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки.

Общими признаками известной и предлагаемой установок являются:

- трубопровод подачи углеводородного конденсата;

- блок промывки, имеющий выход углеводородного конденсата, вход и выход воды и обеспечивающий очистку углеводородного конденсата от механических и водорастворимых примесей, метанола, солей щелочных и щелочно-земельных металлов, поверхностно-активных веществ, ингибиторов коррозии;

- блок осушки углеводородного конденсата, имеющий выход осушенного углеводородного конденсата;

- трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки.

Недостатком известной установки является обязательное наличие блока выделения тяжелых углеводородов, являющегося наиболее капиталоемким и затратным по потреблению энергии по сравнению с другими блоками, что приводит к повышению капитальных и эксплуатационных затрат установки.

Техническая задача предлагаемого изобретения заключается в оптимизации технологической схемы установки с целью снижения капитальных и эксплуатационных затрат.

Техническим результатом является снижение капитальных и эксплуатационных затрат.

Указанный технический результат достигается тем, что в установке комплексной подготовки углеводородного конденсата, включающей трубопровод подачи углеводородного конденсата, соединенный с блоком промывки, имеющим выход углеводородного конденсата, вход и выход воды и обеспечивающим очистку углеводородного конденсата от механических и водорастворимых примесей, метанола, солей щелочных и щелочно-земельных металлов, поверхностно-активных веществ, ингибиторов коррозии, блок осушки углеводородного конденсата с выходом осушенного углеводородного конденсата и трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки, при этом выход углеводородного конденсата с блока промывки соединен с блоком осушки углеводородного конденсата.

Кроме того, выход осушенного углеводородного конденсата может быть соединен с дополнительно установленным блоком выделения тяжелых углеводородов, снабженным выходом углеводородного конденсата.

Кроме этого, выход осушенного углеводородного конденсата может быть соединен с дополнительно установленным блоком стабилизации углеводородов, снабженным выходами готовой продукции и газа стабилизации.

Соединение выхода углеводородного конденсата с блока промывки с блоком осушки углеводородного конденсата позволяет получить на установке подготовленный углеводородный конденсат, который (в зависимости от конкретных требований потребителей по составу и качеству углеводородного конденсата) можно вывести с установки и направить, например, в поток широкой фракции легких углеводородов (ШФЛУ), образующейся при переработке углеводородных газов, или направить на дальнейшую переработку для получения других видов товарной продукции. Это позволяет оптимизировать технологическую схему установки и снизить по возможности капитальные и эксплуатационные затраты с учетом качества сырьевого углеводородного конденсата.

Снабжение установки блоком выделения тяжелых углеводородов, с которым может быть соединен выход осушенного углеводородного конденсата, позволяет при низком качестве сырьевого углеводородного конденсата и большом количестве в нем примесей тяжелых углеводородов (высокомолекулярные углеводороды С10+выше из нефтяного газа, компрессорные масла, попадающие в углеводородный конденсат при компримировании на определенных типах компрессоров) получить на установке углеводородный конденсат требуемого качества.

Снабжение установки блоком стабилизации углеводородов, с которым может быть соединен выход осушенного углеводородного конденсата, позволяет (в зависимости от конкретных требований потребителей) получить на установке готовую товарную продукцию требуемого качества - стабильный конденсат, бензин газовый стабильный (БГС), авиационное сконденсированное топливо (АСКТ) или другую продукцию, а за счет утилизации полученного газа стабилизации (путем его подачи на собственные нужды или на вход компрессорной станции) позволяет обеспечить полное использование перерабатываемого сырья и снизить эксплуатационные (в первую очередь, энергетические) затраты.

Таким образом, предлагаемая установка обладает гибкостью по капитальным и эксплуатационным затратам, что позволяет в значительной степени регулировать данные виды затрат в соответствии с требованиями потребителя и в зависимости от состава сырьевого углеводородного конденсата.

Кроме того, заявляемая совокупность признаков установки позволяет подготовить углеводородный конденсат различного происхождения и любого состава для его последующей подачи в ШФЛУ без ухудшения ее качества по основным показателям либо для подачи углеводородного конденсата на дальнейшую переработку для получения из него других видов товарной продукции (стабильного конденсата, БГС, АСКТ).

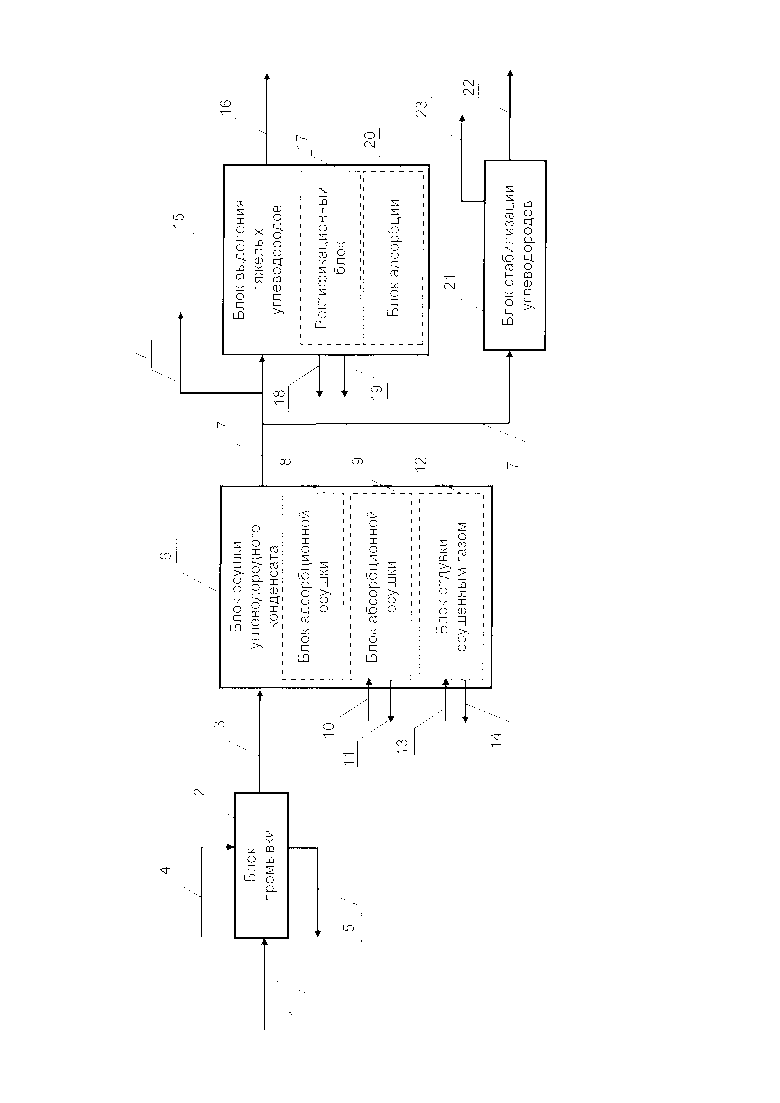

На фигуре представлена блок-схема предлагаемой установки комплексной подготовки углеводородного конденсата.

Установка включает трубопровод 1 подачи углеводородного конденсата, соединенный с блоком 2 промывки, имеющим выход 3 углеводородного конденсата, вход 4 для подпитки свежей воды и выход 5 для дренажа отработанной воды. Блок 2 промывки обеспечивает очистку углеводородного конденсата циркулирующей водой от механических и водорастворимых примесей, метанола, солей щелочных и щелочно-земельных металлов, поверхностно-активных веществ, ингибиторов коррозии. Блок промывки может быть выполнен в виде экстракционной колонны или в виде емкости промывки и отстоя.

Выход 3 углеводородного конденсата соединен с блоком 6 осушки углеводородного конденсата.

Блок 6 осушки углеводородного конденсата имеет выход 7 осушенного углеводородного конденсата и может быть выполнен в виде блока 8 адсорбционной осушки с природным адсорбентом (например, клиноптилолитом) или с синтетическим адсорбентом (например, KA, NaA, СаА), либо в виде блока 9 абсорбционной осушки этиленгликолем, имеющим дополнительно вход 10 регенерированного и выход 11 насыщенного этиленгликоля, либо в виде блока 12 отдувки осушенным газом, имеющего дополнительно вход 13 осушенного газа и выход 14 газов отдувки.

Выход 7 осушенного углеводородного конденсата может быть соединен с дополнительно установленным блоком 15 выделения тяжелых углеводородов, снабженным выходом 16 углеводородного конденсата.

Блок 15 выделения тяжелых углеводородов может быть выполнен в виде ректификационного блока 17, снабженного выходом 18 тяжелых углеводородов, направляемых на утилизацию, и выходом 19 газа стабилизации, направляемого на внутренние производственные нужды или на вход в компрессорную станцию (на фиг. не показано), или может быть выполнен в виде блока 20 адсорбции на активированных углях. В качестве блока адсорбции может быть применена любая известная адсорбционная установка.

Выход 7 углеводородного конденсата с блока 6 осушки углеводородного конденсата может быть соединен с блоком 21 стабилизации углеводородов, снабженным выходом 22 готовой продукции (стабильного конденсата, БГС, АСКТ) и выходом 23 газа стабилизации. В качестве блока стабилизации углеводородов может быть применена любая известная установка стабилизации углеводородов.

Установка также снабжена трубопроводами с необходимой запорно-регулирующей арматурой и средствами контроля и автоматики (на фиг. не показаны).

Установка работает следующим образом.

Углеводородный конденсат по трубопроводу 1 направляется в блок 2 для промывки углеводородного конденсата циркулирующей водой. На вход 4 подается свежая вода для подпитки. Отработанная вода дренируется через выход 5.

После промывки очищенный углеводородный конденсат через выход 3 направляется в блок 6 осушки углеводородного конденсата, где из углеводородного конденсата извлекается эмульсионная и растворенная вода.

Осушка углеводородного конденсата (в зависимости от состава сырьевого углеводородного конденсата и конечных требований к осушенному углеводородному конденсату) осуществляется одним из известных способов (адсорбцией, абсорбцией или отдувкой сухим газом) до остаточного содержания воды в осушенном углеводородном конденсате на уровне 1,0-5,0 г/м3 (при осушке адсорбцией на природном или синтетическом адсорбенте в блоке 8 адсорбционной осушки) или до 30-50 г/м3 (при осушке абсорбцией этиленгликолем в блоке 9 абсорбционной осушки), или от 10 г/м3 до 30 г/м3 при осушке в блоке 12 отдувки осушенным газом (в зависимости от количества отдувочного газа, давления и температуры).

Осушенный углеводородный конденсат с блока 6 осушки углеводородного конденсата через выход 7 направляется потребителю на смешение с ШФЛУ, получаемой при переработке газа на данном объекте.

При низком качестве и значительном количестве высокомолекулярных примесей в сырьевом углеводородном конденсате, поступающем на установку, углеводородный конденсат с блока 6 осушки углеводородного конденсата направляется в блок 15 выделения тяжелых углеводородов, где из него удаляются тяжелые нефтяные фракции, а также высокомолекулярные соединения углеводородов (С10+выше). Очищенный от тяжелых углеводородов углеводородный конденсат через выход 16 направляется на смешение с ШФЛУ или на дальнейшую переработку.

В зависимости от конкретных требований потребителей по товарной продукции (получение стабильного конденсата, БГС, АСКТ и др.) углеводородный конденсат с блока 6 осушки углеводородного конденсата направляется в блок 21 стабилизации углеводородов. Полученная в результате стабилизации готовая продукция далее направляется потребителю, а образовавшиеся газы стабилизации утилизируются за счет подачи на собственное потребление (в качестве топлива для котельной и печей, для выработки электроэнергии на ГПЭС или ГТЭС и т.п.) или направляются на вход компрессорной станции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2541472C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО КОНДЕНСАТА (ВАРИАНТЫ) | 2013 |

|

RU2541313C1 |

| УСТАНОВКА УТИЛИЗАЦИИ ПОПУТНОГО НЕФТЯНОГО ГАЗА (ВАРИАНТЫ) | 2012 |

|

RU2523315C2 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ ГАЗОВЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2525764C2 |

| СПОСОБ УТИЛИЗАЦИИ, СБОРА, ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2547855C2 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| СПОСОБ ПОДГОТОВКИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА К ТРАНСПОРТУ | 2012 |

|

RU2488428C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ НЕФТЯНОГО ГАЗА | 2008 |

|

RU2385181C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ ПРИРОДНОГО ГОРЮЧЕГО ГАЗА, ПРОДУКТОВ ЕГО ПЕРЕРАБОТКИ, ВКЛЮЧАЯ ТЕХНОГЕННЫЕ ОТХОДЯЩИЕ ГАЗЫ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2466086C2 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

Изобретение относится к установке подготовки углеводородного конденсата, может быть использовано в отраслях промышленности на объектах подготовки, транспорта и переработки углеводородного сырья. Установка комплексной подготовки углеводородного конденсата включает трубопровод подачи углеводородного конденсата, соединенный с блоком промывки, имеющим выход углеводородного конденсата, вход и выход воды и обеспечивающим очистку углеводородного конденсата от механических и водорастворимых примесей, метанола, солей щелочных и щелочно-земельных металлов, поверхностно-активных веществ, ингибиторов коррозии, блок осушки углеводородного конденсата с выходом осушенного углеводородного конденсата и трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки, выход углеводородного конденсата с блока промывки соединен с блоком осушки углеводородного конденсата, а выход осушенного углеводородного конденсата соединен с установленным блоком выделения тяжелых углеводородов, снабженным выходом углеводородного конденсата. Технический результат – оптимизация технологической схемы для упрощения получения конечных продуктов. 1 ил.

Установка комплексной подготовки углеводородного конденсата, включающая трубопровод подачи углеводородного конденсата, соединенный с блоком промывки, имеющим выход углеводородного конденсата, вход и выход воды и обеспечивающим очистку углеводородного конденсата от механических и водорастворимых примесей, метанола, солей щелочных и щелочно-земельных металлов, поверхностно-активных веществ, ингибиторов коррозии, блок осушки углеводородного конденсата с выходом осушенного углеводородного конденсата и трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки, отличающаяся тем, что выход углеводородного конденсата с блока промывки соединен с блоком осушки углеводородного конденсата, а выход осушенного углеводородного конденсата соединен с установленным блоком выделения тяжелых углеводородов, снабженным выходом углеводородного конденсата.

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО КОНДЕНСАТА (ВАРИАНТЫ) | 2013 |

|

RU2541313C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2541472C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2527922C1 |

| Печь для отопления от одной общей тонки помещений, расположенных в нескольких этажах | 1929 |

|

SU13721A1 |

Авторы

Даты

2019-08-08—Публикация

2017-06-06—Подача