Газохимический комплекс, обеспечивающий переработку природных углеводородных газов различных месторождений, может быть использован в газовой промышленности в условиях ее интенсивного развития.

Природный газ, состоящий, в основном, из метана, содержит в себе ряд примесей: воду, азот, сероводород, диоксид углерода, гелий, меркаптаны, легкие углеводороды (этан, пропан, бутан), которые, с одной стороны, являются нежелательными примесями, ухудшающими в той или иной степени качество товарного топливного газа, а с другой стороны - ценными компонентами сырья газохимической промышленности (производство метанола, элементарной серы, карбамида, непредельных углеводородов и т.д.).

Известно большое число патентов, защищающих кластеры для переработки природных углеводородных газов, направленные, преимущественно, на решение частных задач, не обеспечивающих комплексного решения проблемы эффективного использования компонентов, входящих в состав природных углеводородных газов.

Известен способ переработки природного газа и устройство для его осуществления, которые могут быть использованы для выделения из природного газа гелиевого концентрата, азота, метана и жидких углеводородов (этана и выше), при этом устройство включает восемнадцать теплообменников, деметанизатор, пять сепараторов, компрессор метанового охладительного цикла, колонну обогащения азота, два детандер-компрессорных агрегата, эжектор, колонну разделения азота и метана, гелиевую колонну, насос и семь дросселей (патент на изобретение RU №2502545 С1, МПК B01D 53/00, F25J 3/00, С07С 7/00, заявлено 08.08.2012 г., опубликовано 27.12.2013 г.). Недостатками данного изобретения являются:

- неэффективность выделения жидких углеводородов С2 и выше, так как данная фракция не является товарным продуктом и должна транспортироваться для дальнейшей переработки на иное предприятие, при этом сжижение этана требует реализации процесса фракционирования при низких температурах, приводя к излишним затратам;

- отсутствие очистки углеводородного газа от сероводорода и диоксида углерода, снижающих теплотворную способность вырабатываемого топливного газа.

Известен способ подготовки и переработки нефтяного газа, включающий адсорбционную осушку и очистку газа, контактирование части потока осушенного и очищенного газа с ингибитором гидратообразования, смешение потока газа, обогащенного парами ингибитора гидратообразования, с основным потоком осушенного и очищенного газа после предварительного охлаждения до температуры минус 30°С ÷ минус 65°С, частичной конденсации и сепарации, глубокое охлаждение полученной смеси до температуры минус 80°С ÷ минус 110°С (патент на изобретение RU №2384359 С1, МПК B01D 53/26, F23J 3/06, заявлено 11.08.2008 г., опубликовано 20.03.2010 г.). Недостатками данного изобретения являются:

- выброс продуктов адсорбционной осушки и очистки газа, в частности, после регенерации адсорбента - сероводорода в атмосферу, что приводит к существенному загрязнению окружающей среды;

- безвозвратная потеря углеводородов С2 и выше при сжигании углеводородного газа в качестве топлива с одновременным снижением его теплотворной способности, вместо экономически целесообразного использования в качестве газохимического сырья;

- нецелесообразные чрезмерные затраты для глубокого охлаждения газа в процессе переработки до минус 80°С ÷ минус 110°С, поскольку дальнейшие транспортировка и переработка газа на месте не требуют столь глубокого охлаждения при использовании ингибиторов гидратообразования.

Известна установка переработки углеводородного газа, содержащая блок охлаждения газа и выделения нестабильного конденсата с выходом подготовленного газа, узел выделения широкой фракции легких углеводородов, включающий ректификационную колонну с подогревателем в нижней части, снабженную выходами широкой фракции легких углеводородов и газа, выход широкой фракции легких углеводородов из ректификационной колонны соединен с объектом потребителя и/или объектами технологического процесса, дожимную компрессорную станцию, запорную и/или запорно-регулировочную арматуру, при этом установка снабжена дополнительной ректификационной колонной, обеспечивающей качество товарных продуктов - пропана автомобильного или пропан-бутана автомобильного, а также авиационного сконденсированного топлива, вход сырья которой соединен с выходом широкой фракции легких углеводородов из ректификационной колонны узла выделения широкой фракции легких углеводородов, дополнительная ректификационная колонна оснащена подогревателем низа и узлом орошения ее верха, соединенным с выходом газовой фазы этой колонны, при этом узел орошения имеет выход товарной продукции - пропана автомобильного или пропан-бутана автомобильного, а низ дополнительной ректификационной колонны и/или подогреватель имеют выход товарной продукции - авиационного сконденсированного топлива (патент на полезную модель RU №116980 U1, МПК, F25J 3/02, заявлено 11.01.2012 г., опубликовано 10.06.2012 г.).

Недостатками данной полезной модели являются:

- низкая калорийность получаемого отбензиненного газа, содержащего неорганические примеси: воду, сероводород, диоксид углерода, гелий, азот - неизбежно присутствующие в исходном сырье;

- дополнительные затраты на транспортировку отбензиненного газа потребителям из-за содержания неорганических примесей: воды, сероводорода, диоксида углерода, гелия, азота;

- наличие в получаемом отбензиненном газе значительного количества этана, который экономически целесообразно использовать в качестве газохимического сырья.

Известен способ переработки природного и попутного нефтяного газа, включающий создание потока осушенного и очищенного от сернистых соединений и двуокиси углерода сжатого сырьевого газа, его криогенную переработку с извлечением и отводом в виде продуктов метановой фракции и фракций тяжелых углеводородов, а также переработку с извлечением гелия и с получением потока гелиевого концентрата, при этом переработку с извлечением гелия производят до криогенной переработки путем мембранного газоразделения с подачей потока сжатого сырьевого газа на вход высокого давления в основной мембранный газоразделительный блок, где его пропускают в мембранном аппарате вдоль поверхности селективно проницаемой по гелию мембраны, поток газа, проникшего через мембрану, отводят из блока в виде потока гелиевого концентрата низкого давления, а на криогенную переработку подают отводимый из блока поток газа высокого давления, не проникшего через мембрану (патент на изобретение RU №2486945 С1, МПК B01D 53/22, B01D 61/00, F25J 3/00, заявлено 05.05.2012 г., опубликовано 10.07.2013 г.). Недостатками данного изобретения являются:

- негативное влияние на окружающую среду выделяемых в процессе очистки природного газа сернистых соединений и диоксида углерода, которые сбрасывают в атмосферу без дополнительной переработки;

- экономически нецелесообразное использование содержащихся в значительном количестве в вырабатываемом топливном газе этана, пропана и более тяжелых углеводородов в качестве компонентов топливного газа, а не газохимического сырья.

Известен также способ переработки углеводородных газов нефтяных и газоконденсатных месторождений, включающий промысловую подготовку попутного нефтяного газа (ПНГ) или «сырого газа» с получением товарного осушенного газа и газового конденсата, подачу конденсата на стадию стабилизации с выделением из упомянутого газового конденсата сжиженных углеводородных газов (СУГ), очистку СУГ, реакционное превращение СУГ в смесь ароматических углеводородов на стадии платформинга, разделение продуктов реакции платформинга на водород, углеводородный газ и жидкие продукты реакции, после чего подают углеводородный газ в поток ПНГ или «сырого газа», поступающего на промысловую подготовку, а из жидких продуктов реакции выделяют ароматические углеводороды, по меньшей мере часть которых подают в магистральный нефтепровод в составе товарной нефти (патент на изобретение RU №2435827 С1, МПК G10G 5/00, C10L 3/10, С07С 9/00, заявлено 15.11.2010 г., опубликовано 10.12.2011 г.). Недостатками данного изобретения являются:

- низкая калорийность получаемого отбензиненного газа, содержащего значительное количество углеводородов С2-С5 с меньшей теплотворной способностью, чем метан;

- экономически нецелесообразное использование содержащихся в значительном количестве углеводородов С2-С5 в качестве компонентов отбензиненного газа, а не газохимического сырья;

- узкий ассортимент выпускаемой продукции: отбензиненный газ и смесь жидких углеводородов.

Известен также газоперерабатывающий и газохимический комплекс, включающий газоперерабатывающий сектор, в котором в качестве сырья звена подготовки сырья 1.1 подается природный углеводородный газ с получением очищенного и осушенного газа и кислого газа, направляемых, соответственно, в звено низкотемпературного фракционирования сырья 1.2 и в звено получения элементарной серы 1.5, звена получения товарной метановой фракции 1.3 подается метановая фракция со звена 1.2 с получением азота, гелиевого концентрата и метановой фракции, звена получения суммы сжиженных углеводородных газов (СУГ) и пентан-гексановой фракции 1.4 подается ШФЛУ со звена 1.2, сектор по сжижению природных газов, состоящий из звена сжижения товарной метановой фракции 1.12, соединяющегося потоком звена 1.3, и звена сжижения этановой фракции 1.13, соединяющегося потоком звена 1.2, газохимический сектор, в котором в качестве сырья звена получения этилена 1.7 подается со звена 1.2 этановая фракция, звена получения пропилена 1.8 подается со звена 1.4 пропановая фракция, звена получения синтез-газа, метанола и высших спиртов, аммиака 1.10 подается со звеньев 1.12, 1.1 и 1.7-1.8, соответственно, товарный газ, кислый газ и водород, звена получения полимеров, сополимеров 1.9 подается из звеньев 1.8 и 1.7, соответственно, пропилен и частично, звена получения этиленгликолей 1.11 подается со звена 1.7 оставшаяся часть этилена, и сектор подготовки конденсата (патент на изобретение RU №2570795 U1, МПК, C10G 5/00, B01D 53/00, B01D 61/00, С07С 7/00, F25J 3/00, заявлено 15.07.2014 г., опубликовано 10.12.2015 г.). Недостатками данного изобретения являются:

- негативное влияние на окружающую среду выделяемого в процессе подготовки природного углеводородного газа диоксида кислорода, сбрасываемого в атмосферу без дополнительной переработки;

- экономически нецелесообразное использование выделенных пропана, бутана и пентан-гексановой фракции в качестве компонентов моторных топлив вместо получения более высокомаржинальной полимерной и каучуковой продукции;

- высокая концентрация производств газохимического сектора, редко встречающегося на практике и требующая рассредоточения на несколько предприятий.

При создании изобретения ставилась задача разработки высокоэффективного газохимического комплекса по переработке природных углеводородных газов одного или нескольких месторождений газодобывающего региона с выработкой максимально разнообразного ассортимента конечной топливной, газохимической и химической товарной продукции с одновременным снижением загрязнения окружающей среды токсичными компонентами от переработки природного газа.

Поставленная задача решается за счет того, что в газохимическом комплексе по переработке природных углеводородных газов и сопутствующего газоконденсата одного или нескольких месторождений сформирована оптимальная технологическая схема комплекса с взаимосвязью между заводами, позволяющая вырабатывать следующие товарные продукты:

- метан (товарный топливный газ);

- сжиженный природный газ;

- товарный бутан;

- товарная фракция С5 и выше;

- элементарная сера техническая;

- полиэтилен;

- полипропилен;

- метанол;

- карбамид;

и одновременно вырабатывать для внутренних нужд предприятия:

- водород;

- водяной пар;

- газообразное и жидкое топливо.

Таким образом, газохимический комплекс включает газоперерабатывающий завод, газохимический завод, завод по производству метанола и минеральных удобрений и объединяющую заводы друг с другом газотранспортную сеть, на газоперерабатывающий завод подают природный углеводородный газ одного или нескольких месторождений газодобывающего региона с содержанием этана более 3-4% об., последовательно подвергающийся очистке от ртути и метанола, очистке от кислых примесей в виде H2S и СО2, осушке и низкотемпературному фракционированию с разделением на метан, этан и широкую фракцию легких углеводородов: метан после компримирования направляют в виде товарного топливного газа потребителям и/или на завод по сжижению природного газа, этан используют в качестве сырья установки пиролиза этана газохимического завода с получением этилена, подвергаемого после предварительной подготовки полимеризации для получения полиэтилена, и метан-водородной фракции, разделяемой на метан и водород, а широкую фракцию легких углеводородов после предварительной очистки разделяют на пропан, используемый в качестве сырья установки дегидрирования пропана газохимического завода с получением пропилена, подвергаемого после предварительной подготовки полимеризации для получения полипропилена, и метан-водородной фракции, разделяемой на метан и водород, товарные бутан и углеводороды С5 и выше в виде конденсата, при этом выделенный на газоперерабатывающем заводе из природного углеводородного газа СО2 подают на установку синтеза карбамида завода по производству метанола и минеральных удобрений, часть выделенного на установках пиролиза этана и дегидрирования пропана газохимического завода водорода направляют на установку синтеза аммиака завода по производству метанола и минеральных удобрений с подачей полученного аммиака на установку синтеза карбамида завода по производству метанола и минеральных удобрений, а другую часть - на установки получения полиэтилена и полипропилена после предварительной подготовки, выделенный на установках пиролиза этана и дегидрирования пропана газохимического завода метан объединяют с метаном газоперерабатывающего завода и после компримирования направляют в виде товарного топливного газа потребителям.

Целесообразно на газоперерабатывающем заводе очистку природного углеводородного газа от кислых примесей в виде H2S и СО2 осуществлять с помощью аминового абсорбента.

Целесообразно в состав газоперерабатывающего завода включить установку Клауса с использованием в качестве сырья выделенного при очистке природного углеводородного газа на газоперерабатывающем заводе H2S.

Целесообразно в состав газоперерабатывающего завода после осушки природного углеводородного газа включить установку очистки от меркаптанов.

Целесообразно для увеличения калорийности товарного топливного газа в состав установки низкотемпературного фракционирования газоперерабатывающего завода включить секцию выделения азота.

Целесообразно товарные бутан и углеводороды С5 и выше направлять на газохимический завод для получения бутиленов и изопренов, соответственно, используемых при производстве каучуков.

Целесообразно разделение метан-водородной фракции после установок пиролиза этана и дегидрирования пропана газохимического завода осуществлять с помощью короткоцикловой адсорбции.

Целесообразно в состав газохимического завода включить установку получения линейных альфа-олефинов, используемых при получении высокомаржинальных марок полиэтилена.

Целесообразно в состав завода по производству метанола и минеральных удобрений включить установку синтеза метанола с использованием в качестве сырья выделенного при очистке природного углеводородного газа на газоперерабатывающем заводе CO2 и выделенного на установках пиролиза этана и дегидрирования пропана газохимического завода водорода.

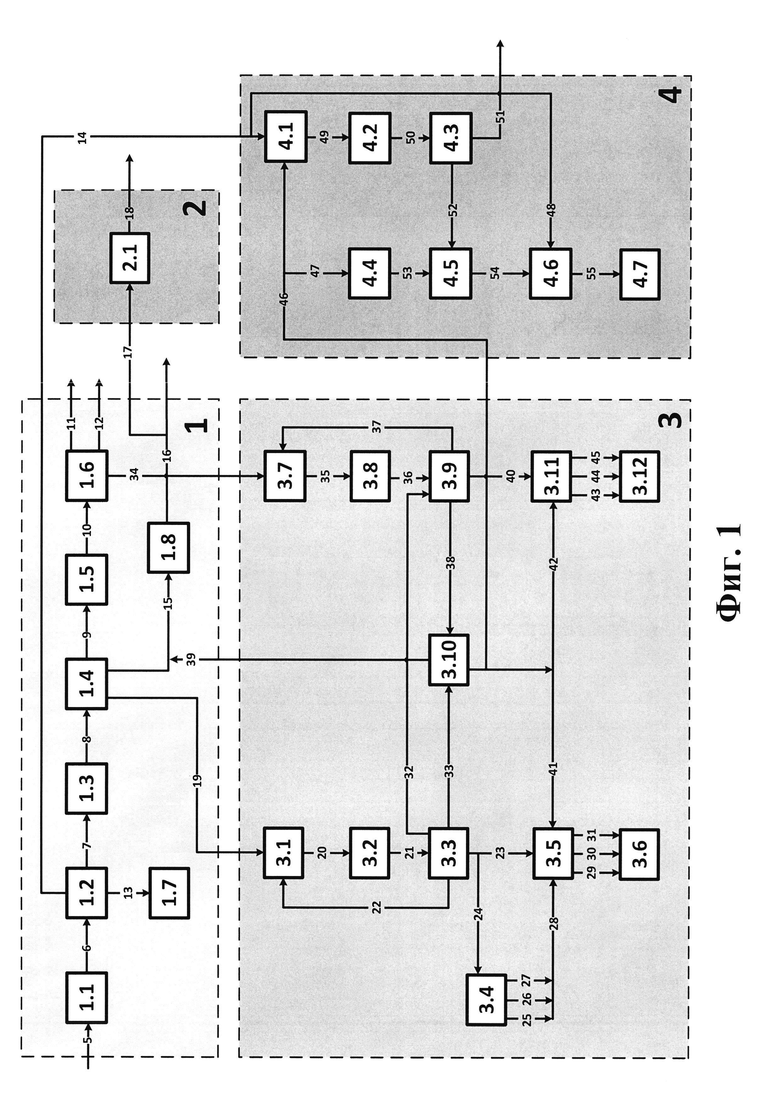

На фигуре 1 приведена принципиальная схема заявляемого газохимического комплекса с использованием следующих обозначений:

1 - газоперерабатывающий завод;

2 - завод по сжижению природного газа;

3 - газохимический завод;

4 - завод по производству метанола и минеральных удобрений;

1.1 - установка очистки природного углеводородного газа от ртути и метанола;

1.2 - установка аминовой очистки природного углеводородного газа от кислых примесей;

1.3 - установка осушки природного углеводородного газа;

1.4 - установка низкотемпературного фракционирования природного углеводородного газа;

1.5 - установка очистки широкой фракции легких углеводородов (далее ШФЛУ);

1.6 - газофракционирующая установка (далее ГФУ);

1.7 - установка Клауса;

1.8 - дожимная компрессорная станция;

2.1 - установка сжижения природного газа;

3.1 - установка пиролиза этана;

3.2, 3.8 - установка компримирования и очистки пирогаза;

3.3, 3.9 - установка разделения пирогаза;

3.4 - установка получения линейных альфа-олефинов;

3.5, 3.11 - установка подготовки сырья полимеризации;

3.6 - установка получения полиэтилена (далее ПЭ);

3.7 - установка дегидрирования пропана;

3.10 - установка короткоцикловой адсорбции;

3.12 - установка получения полипропилена (далее ПП);

4.1 - установка получения синтез-газа;

4.2 - установка синтеза метанола;

4.3 - установка выделения и очистки метанола;

4.4 - установка метанирования;

4.5 - установка синтеза аммиака;

4.6 - установка синтеза карбамида;

4.7 - установка гранулирования, хранения и отгрузки;

5-55 - трубопроводы.

Заявляемый газохимический комплекс согласно приведенной на фигуре 1 принципиальной схеме функционирует следующим образом.

Природный углеводородный газ одного или нескольких месторождений газодобывающего региона с содержанием этана более 3-4% об. подают на газоперерабатывающий завод 1 с последовательным прохождением установки очистки природного углеводородного газа от ртути и метанола 1.1 по трубопроводу 5, установки аминовой очистки природного углеводородного газа от кислых примесей 1.2 с удалением H2S и СО2 с помощью аминового абсорбента - по трубопроводу 6, установки осушки природного углеводородного газа 1.3 - по трубопроводу 7. Далее очищенный от нежелательных примесей и осушенный природный углеводородный газ по трубопроводу 8 поступает на установку низкотемпературного фракционирования природного углеводородного газа 1.4, где разделяется на метан, отводимый по трубопроводу 15 на дожимную компрессорную станцию 1.8 для дальнейшего направления в виде товарного топливного газа потребителям по трубопроводу 16, этан, отводимый по трубопроводу 19 на газохимический завод 3 для последующего передела, и ШФЛУ, направляемую по трубопроводу 9 на установку очистки ШФЛУ 1.5, а затем по трубопроводу 10 - на ГФУ 1.6. На ГФУ 1.6 очищенная ШФЛУ разделяется на пропан, отводимый по трубопроводу 34 на газохимический завод 3 для последующего передела, товарные бутан и углеводороды С5 и выше в виде конденсата, направляемые потребителям по трубопроводам 11 и 12, соответственно. Выделенные на установке аминовой очистки природного углеводородного газа от кислых примесей 1.2 примеси утилизируются следующим образом: H2S по трубопроводу 13 поступает на установку Клауса 1.7 для производства элементарной серы, которая подвергается дополнительной переработке с получением товарной продукции, а СО2 по трубопроводу 14 поступает в качестве сырья на установку получения синтез-газа 4.1 завода по производству метанола и минеральных удобрений 4.

Часть товарного топливного газа, направляемого с газоперерабатывающего завода 1 потребителям по трубопроводу 16, поступает по трубопроводу 17 на завод по сжижению природного газа 2, включающий, помимо ключевой установки сжижения природного газа 2.1, установки предварительной подготовки природного газа, а также резервуары для хранения (на схеме не указаны), откуда по трубопроводу 18 сжиженный природный газ отгружается на транспортные танкеры-газовозы.

Выделенный на установке низкотемпературного фракционирования природного углеводородного газа 1.4 газоперерабатывающего завода 1 этан поступает в качестве сырья по трубопроводу 19 на установку пиролиза этана 3.1 газохимического завода 3, где после предварительной очистки подвергается пиролизу с получением пирогаза, содержащего целевой продукт - этилен и другие нежелательные продукты, например, водяной пар, примеси СО и т.д. Полученный пирогаз подают сначала по трубопроводу 20 на установку компримирования и очистки пирогаза 3.2, где отделяют нежелательные примеси, а затем - по трубопроводу 21 на установку разделения пирогаза 3.3, где посредством фракционирования происходит отделение от этилена метан-водородной фракции, отводимой по трубопроводу 33 на установку короткоцикловой адсорбции 3.10 для разделения на метан и водород, этана, отводимого по трубопроводу 22 в качестве рецикла на установку пиролиза этана 3.1 для смешения с сырьевым потоком, и пропан-пропиленовой фракции, отводимой по трубопроводу 32 на смешение с пирогазом, полученным на установке дегидрирования пропана 3.7, для дальнейшего компримирования и очистки. Выделенный на установке разделения пирогаза 3.3 этилен по трубопроводу 23 поступает на установку подготовки сырья полимеризации 3.5, при этом часть этилена может быть направлена по трубопроводу 24 на установку получения линейных альфа-олефинов 3.4, где посредством олигомеризации этилена получают линейные альфа-олефины с разными длинами цепочек непредельных углеводородов: С4, С6 и C8, которые по трубопроводам 25, 26 и 27, соответственно, объединяются в смесь линейных альфа-олефинов и по трубопроводу 28 подаются на установку подготовки сырья полимеризации 3.5. После концентрирования сырья полимеризации в виде этилена и смеси линейных альфа-олефинов и добавления инициаторов, стабилизаторов и других реагентов на установке подготовки сырья полимеризации 3.5 подготовленная реакционная смесь по трубопроводам 29, 30 и 31 поступает на установку получения ПЭ 3.6, при этом полученные сорта ПЭ далее подвергаются обработке и грануляции для производства конечной товарной продукции, направляемой потребителям.

Выделенный на ГФУ 1.6 газоперерабатывающего завода 1 пропан поступает в качестве сырья по трубопроводу 34 на установку дегидрирования пропана 3.7 газохимического завода 3, где после предварительной очистки подвергается дегидрированию с получением пирогаза, содержащего целевой продукт - пропилен и другие нежелательные продукты, например, водяной пар, примеси СО2 и т.д. Полученный пирогаз подают сначала по трубопроводу 35 на установку компримирования и очистки пирогаза 3.8, где отделяют нежелательные примеси, а затем - по трубопроводу 36 совместно с пропан-пропиленовой фракцией, поступающей с установки разделения пирогаза 3.3 по трубопроводу 32, на установку разделения пирогаза 3.9, где посредством фракционирования происходит отделение от пропилена метан-водородной фракции, отводимой по трубопроводу 38 на установку короткоцикловой адсорбции 3.10 для разделения на метан и водород, и пропана, отводимого по трубопроводу 37 в качестве рецикла на установку дегидрирования пропана 3.7 для смешения с сырьевым потоком. Выделенный на установке разделения пирогаза 3.9 пропилен по трубопроводу 40 поступает на установку подготовки сырья полимеризации 3.11. После концентрирования сырья полимеризации в виде пропилена и добавления инициаторов, стабилизаторов и других реагентов на установке подготовки сырья полимеризации 3.11 подготовленная реакционная смесь по трубопроводам 44, 45 и 46 поступает на установку получения ПП 3.12, при этом полученные сорта ПП далее подвергаются обработке и грануляции для производства конечной товарной продукции, направляемой потребителям.

Разделенные на установке короткоцикловой адсорбции 3.10 газохимического завода 3 метан и водород используют следующим образом: метан по трубопроводу 39 отправляют на смешение с метаном, выделенным на установке низкотемпературного фракционирования природного углеводородного газа 1.4 и поступающим по трубопроводу 15 на дожимную компрессорную станцию 1.8, для дальнейшего направления в виде товарного, топливного газа потребителям по трубопроводу 16, а водород разделяют между трубопроводами 41 и 42 для подачи на установки подготовки сырья полимеризации 3.5 и 3.11, соответственно, газохимического завода 3 и трубопроводами 46 и 47 для подачи в качестве сырья на установку получения синтез-газа 4.1 и установку метанирования 4.4, соответственно, завода по производству метанола и минеральных удобрений 4.

Выделенный на установке аминовой очистки природного углеводородного газа от кислых примесей 1.2 газоперерабатывающего завода 1 СО2 по трубопроводу 14 поступает в качестве сырья на установку получения синтез-газа 4.1 завода по производству метанола и минеральных удобрений 4, при этом часть СО2 может быть направлена по трубопроводу 48 на установку синтеза карбамида 4.6. На установке получения синтез-газа 4.1 СО2 конвертируют в СО посредством избытка водорода, поступающего по трубопроводу 46 с установки короткоцикловой адсорбции 3.10 газохимического завода 3. Образовавшийся синтез-газ по трубопроводу 49 направляют на установку синтеза метанола 4.2, где получают метиловый спирт-сырец, который по трубопроводу 50 следует на установку выделения и очистки метанола 4.3, осуществляемую посредством проведения ректификации, для получения товарного метанола, по трубопроводу 51 отводимого на налив в тару для последующей отправки потребителям. Избыток непрореагировавшего синтез-газа по трубопроводу 52 подают на установку метанирования 4.4 для объединения с дополнительным количеством водорода, поступающего по трубопроводу 47 с установки короткоцикловой адсорбции 3.10 газохимического завода 3, и их реакционного взаимодействия с образованием метана, который в отличие от СО не является ядом для катализатора в процессе получения аммиака, и воды. Реакционная смесь по трубопроводу 53 поступает на установку синтеза аммиака 4.5, сырьем для которой выступают избыток водорода реакционной смеси после установки метанирования 4.4 и азот (на схеме не указан). Полученный на установке синтеза аммиака 4.5 аммиак используют далее в качестве компонента сырья, подаваемого по трубопроводу 54, на установке синтеза карбамида 4.6, куда также в качестве второго компонента сырья направляют по трубопроводу 48 СО2, поступающий по трубопроводу 14 с установки аминовой очистки природного углеводородного газа от кислых примесей 1.2 газоперерабатывающего завода 1. Образовавшийся карбамид по трубопроводу 55 отводят на установку гранулирования хранения и отгрузки 4.7 для производства конечного товарного продукта.

Таким образом, заявляемое изобретение решает поставленную задачу разработки высокоэффективного газохимического комплекса по переработке природных углеводородных газов одного или нескольких месторождений газодобывающего региона с выработкой максимально разнообразного ассортимента конечной топливной, газохимической и химической товарной продукции с одновременным снижением загрязнения окружающей среды токсичными компонентами от переработки природного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

| Газохимический комплекс | 2019 |

|

RU2702540C1 |

| Газоперерабатывающий и газохимический комплекс | 2019 |

|

RU2710228C1 |

| Комплекс по переработке природного углеводородного газа в товарную продукцию | 2019 |

|

RU2715838C1 |

| Комплекс переработки в газохимическую продукцию углеводородного сырья месторождений, расположенных в сложных климатических условиях | 2021 |

|

RU2771006C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| ГАЗОХИМИЧЕСКИЙ КЛАСТЕР | 2017 |

|

RU2647301C9 |

| Производственный кластер | 2018 |

|

RU2685099C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Нефтегазохимический кластер | 2017 |

|

RU2652028C1 |

Изобретение относится к газохимическому комплексу, обеспечивающему переработку природных углеводородных газов различных месторождений, и может быть использовано в газовой промышленности в условиях ее интенсивного развития. Газохимический комплекс включает газоперерабатывающий завод, газохимический завод, завод по производству удобрений и объединяющую заводы друг с другом газотранспортную сеть. На газоперерабатывающем заводе природный углеводородный газ с содержанием этана более 3-4% об. последовательно очищают от примесей и фракционируют на метан, этан и широкую фракцию легких углеводородов. Метан направляют в виде товарного топливного газа потребителям и/или на завод по сжижению природного газа. Этан направляют на установки пиролиза этана газохимического завода с получением этилена и его полимеризацией в полиэтилен. Широкую фракцию легких углеводородов разделяют на пропан, подаваемый на установки дегидрирования пропана газохимического завода с получением пропилена и его полимеризацией в полипропилен, товарные бутан и углеводороды С5 и выше в виде конденсата. Изобретение позволяет высокоэффективно перерабатывать природные углеводородные газы одного или нескольких месторождений с выработкой максимально разнообразного ассортимента конечной продукции. 8 з.п. ф-лы, 1 ил.

1. Газохимический комплекс, включающий газоперерабатывающий завод, газохимический завод, завод по производству метанола и минеральных удобрений и объединяющую заводы друг с другом газотранспортную сеть, на газоперерабатывающий завод подают природный углеводородный газ одного или нескольких месторождений газодобывающего региона с содержанием этана более 3-4% об., последовательно подвергающийся очистке от ртути и метанола, очистке от кислых примесей в виде H2S и СО2, осушке и низкотемпературному фракционированию с разделением на метан, этан и широкую фракцию легких углеводородов: метан после компримирования направляют в виде товарного топливного газа потребителям и/или на завод по сжижению природного газа, этан используют в качестве сырья установки пиролиза этана газохимического завода с получением этилена, подвергаемого после предварительной подготовки полимеризации для получения полиэтилена, и метан-водородной фракции, разделяемой на метан и водород, а широкую фракцию легких углеводородов после предварительной очистки разделяют на пропан, используемый в качестве сырья установки дегидрирования пропана газохимического завода с получением пропилена, подвергаемого после предварительной подготовки полимеризации для получения полипропилена, и метан-водородной фракции, разделяемой на метан и водород, товарные бутан и углеводороды С5 и выше в виде конденсата, при этом выделенный на газоперерабатывающем заводе из природного углеводородного газа СО2 подают на установку синтеза карбамида завода по производству метанола и минеральных удобрений, часть выделенного на установках пиролиза этана и дегидрирования пропана газохимического завода водорода направляют на установку синтеза аммиака завода по производству метанола и минеральных удобрений с подачей полученного аммиака на установку синтеза карбамида завода по производству метанола и минеральных удобрений, а другую часть - на установки получения полиэтилена и полипропилена после предварительной подготовки, выделенный на установках пиролиза этана и дегидрирования пропана газохимического завода метан объединяют с метаном газоперерабатывающего завода и после компримирования направляют в виде товарного топливного газа потребителям.

2. Комплекс по п. 1, отличающийся тем, что на газоперерабатывающем заводе очистку природного углеводородного газа от кислых примесей в виде H2S и СО2 осуществляют с помощью аминового абсорбента.

3. Комплекс по п. 1, отличающийся тем, что в состав газоперерабатывающего завода включают установку Клауса с использованием в качестве сырья выделенного при очистке природного углеводородного газа на газоперерабатывающем заводе H2S.

4. Комплекс по п. 1, отличающийся тем, что в состав газоперерабатывающего завода после осушки природного углеводородного газа включают установку очистки от меркаптанов.

5. Комплекс по п. 1, отличающийся тем, что для увеличения калорийности товарного топливного газа в состав установки низкотемпературного фракционирования газоперерабатывающего завода включают секцию выделения азота.

6. Комплекс по п. 1, отличающийся тем, что товарные бутан и углеводороды С5 и выше направляют на газохимический завод для получения бутиленов и изопренов, соответственно, используемых при производстве каучуков.

7. Комплекс по п. 1, отличающийся тем, что разделение метан-водородной фракции после установок пиролиза этана и дегидрирования пропана газохимического завода осуществляют с помощью короткоцикловой адсорбции.

8. Комплекс по п. 1, отличающийся тем, что в состав газохимического завода включают установку получения линейных альфа-олефинов, используемых при получении высокомаржинальных марок полиэтилена.

9. Комплекс по п. 1, отличающийся тем, что в состав завода по производству метанола и минеральных удобрений включают установку синтеза метанола с использованием в качестве сырья выделенного при очистке природного углеводородного газа на газоперерабатывающем заводе СО2 и выделенного на установках пиролиза этана и дегидрирования пропана газохимического завода водорода.

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Способ одновременного получения гелия, этана и более тяжелых углеводородов | 1989 |

|

SU1645796A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2478569C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502545C1 |

| US 6401486 B1, 11.06.2002 | |||

| WO 2010086449 A1, 05.08.2010 | |||

| US 20080022717 A1, 31.01.2008 | |||

| DE 102007047147 A1, 09.04.2009. | |||

Авторы

Даты

2018-03-22—Публикация

2017-08-29—Подача