Изобретение относится к установкам подготовки попутного нефтяного газа на промысловых компрессорных станциях (КС), в частности к подготовке углеводородного конденсата, выделяемого на КС, и может быть использовано в газовой, нефтяной и других отраслях промышленности на существующих и вновь проектируемых установках подготовки и переработки углеводородных газов.

Известно техническое решение установки для переработки углеводородных газов нефтяных и газоконденсатных месторождений, содержащее трубопровод подачи попутного нефтяного газа (ПНГ) или «сырого» газа, соединенный с дожимной компрессорной станцией (КС), установку низкотемпературной сепарации (УНТС), имеющей выход товарного осушенного газа и углеводородного конденсата. Установка также содержит блок адсорбционной очистки газа, выход которого соединен с трубопроводом отвода товарного осушенного газа, блок колонны стабилизации газового конденсата, соединенный с выходом конденсата с УНТС, и установку очистки сжиженных углеводородных газов (СУГ), включающую блок экстракционной промывки и адсорбционной осушки конденсата. С выходом СУГ установки очистки соединен реакторный блок платформинга, с выходом которого соединен блок разделения продуктов реакции, выход углеводородного газа которого соединен с трубопроводом подачи ПНГ или «сырого» газа. Аппараты установки связаны трубопроводами с запорно-регулирующей арматурой (Патент РФ на изобретение №2435827, МПК C10G 5/00, C10L 3/10, C07C 9/00, опубл. 10.12.2011).

Общими признаками известной и предлагаемой установок являются:

- трубопровод подачи попутного нефтяного газа (ПНГ);

- компрессорная станция;

- блок промывки;

- блок осушки сжиженных углеводородных газов;

- блок разделения продуктов;

- трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки.

Недостатками известной установки являются следующие.

Известная установка не обеспечит вовлечение в переработку в полном объеме всех потоков выделяемых промежуточных продуктов и их утилизацию, так как установка не предполагает вывода потока углеводородного конденсата на компрессорной станции, который на практике образуется и выводится при работе компрессорной стации, а следовательно, данная установка не обеспечивает подготовку и переработку углеводородного конденсата, что снижает эффективность работы установки и приводит к потерям ценного углеводородного сырья.

Отсутствие подготовки и переработки получаемого на компрессорной станции углеводородного конденсата не обеспечит получение на известной установке товарных продуктов в количестве, отвечающем содержанию этих компонентов продуктов в сырьевом газе. В то же время известно, что при компримировании «жирного» газа на КС может выделяться конденсат до нескольких десятков тысяч тонн в год.

Наиболее близкой по технической сущности и достигаемому результату является установка для переработки газа (А.М. Чуракаев. Низкотемпературная ректификация нефтяного газа. М.: «Недра», 1989, с.5-6), включающая трубопровод подвода углеводородного газа, входной сепаратор, компрессорную станцию, включающую ступени компримирования с холодильником и сепаратором, имеющим отводы газа и углеводородного конденсата, при этом выход скомпримированного газа соединен с системой адсорбционной осушки газа. Выход углеводородного конденсата соединен с блоком адсорбционной осушки конденсата. Выход осушенного газа соединен с блоком низкотемпературной конденсации, имеющим деметанизатор и деэтанизатор. Отвод осушенного и очищенного углеводородного конденсата соединен с деэтанизатором блока низкотемпературной конденсации, имеющим отводы деэтанизированного нестабильного бензина в товарный парк и несконденсированных углеводородов на смешение с отбензиненным газом. Аппараты установки связаны трубопроводами с запорно-регулирующей арматурой.

Общими признаками предлагаемой установки и известного технического решения являются:

- трубопровод подвода углеводородного газа;

- компрессорная станция, включающая ступени компримирования с холодильником и сепаратором, имеющим отводы газа и углеводородного конденсата;

- блок осушки углеводородного конденсата;

- трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки.

Недостатком известного технического решения является следующее.

Известная установка не обеспечит вовлечение в переработку в полном объеме всех потоков выделяемых промежуточных продуктов и их утилизацию, так как выделяемый на компрессорной станции поток углеводородного конденсата откачивается в нефть, а следовательно, данная установка не обеспечивает подготовку и переработку углеводородного конденсата, что снижает эффективность работы установки и приводит к неквалифицированному использованию ценного углеводородного сырья.

Отсутствие промывки углеводородного конденсата от примесей, содержащихся в растворенном виде и капельной влаге (ПАВ, соли щелочных и щелочно-земельных металлов, ингибиторы коррозии и др.), приводит к снижению эффективности стабильной работы сорбентов из-за преждевременной закоксованности и разрушения сорбентов, что также сокращает срок службы сорбентов и снижает эффективность работы установки в целом.

Известная установка не позволяет обеспечить получение товарных продуктов в более широком ассортименте и с заданным качеством в зависимости от потребительского спроса из-за возможного содержания в конденсате, выделенном на КС, тяжелых углеводородных и других компонентов.

Техническим результатом изобретения является утилизация в полном объеме всех выделенных промежуточных продуктов путем вовлечения их в переработку с получением продуктов заданного качества в широком ассортименте и повышение эффективности работы установки в целом.

Этот результат достигается тем, что в установке подготовки и переработки углеводородного сырья, включающей трубопровод подачи попутного нефтяного газа (ПНГ), соединенный с компрессорной станцией, включающей по крайней мере одну ступень компримирования с холодильником и сепаратором, имеющим отводы газа и углеводородного конденсата, блок осушки углеводородного конденсата, трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки, новым является то, что выход углеводородного конденсата сепаратора компрессорной станции соединен с установленным блоком промывки, имеющим выход углеводородного конденсата, вход подготовленной воды и выход отработанной воды, и обеспечивающий очистку углеводородного конденсата от механических и водорастворимых примесей, солей щелочных и щелочноземельных металлов, поверхностно-активных веществ, при этом выход углеводородного конденсата из блока промывки соединен с дополнительно установленным блоком выделения тяжелых углеводородов, обеспечивающим удаление из углеводородного конденсата тяжелых нефтяных фракций, высокомолекулярных соединений углеводородов и имеющим выход углеводородного конденсата, который соединен с блоком осушки углеводородного конденсата, выход углеводородного конденсата из которого соединен с дополнительно установленным блоком фракционирования углеводородного конденсата, обеспечивающим получение готовых продуктов в различных комбинациях, а именно

пропан автомобильный (ПА) и авиационное сконденсированное топливо (АСКТ) или широкая фракция легких углеводородов (ШФЛУ)

или

пропан-бутан автомобильный (ПБА) и бензин газовый стабильный (БГС) или авиационное сконденсированное топливо (АСКТ),

или

сжиженный пропан-бутан технический (СПБТ) и бензин газовый стабильный (БГС).

При этом блок фракционирования углеводородного конденсата имеет по меньшей мере два выхода готового продукта и выход легких углеводородных газов (газов стабилизации), соединенный со ступенью компримирования компрессорной станции или с трубопроводом подачи попутного нефтяного газа на компрессорную станцию.

Кроме того, блок выделения тяжелых углеводородов может быть выполнен в виде ректификационного блока, имеющего дополнительно отвод тяжелых углеводородов на утилизацию и выход газа стабилизации на утилизацию, например на производственные нужды или на компрессорную станцию.

Кроме того, блок выделения тяжелых углеводородов может быть выполнен в виде блока адсорбции на активированных углях.

Кроме того, блок осушки углеводородного конденсата может быть выполнен в виде блока адсорбционной осушки с природным или синтетическим адсорбентом.

Кроме того, блок осушки углеводородного конденсата может быть выполнен в виде блока отдувки осушенным газом, имеющего дополнительно вход осушенного газа и выход газов отдувки.

Заявляемая совокупность признаков, а именно соединение выхода углеводородного конденсата сепаратора компрессорной станции с дополнительно установленным блоком промывки, затем с дополнительно установленным блоком выделения тяжелых углеводородов, далее с блоком осушки углеводородного конденсата, и далее с дополнительно установленным блоком фракционирования углеводородного конденсата имеющим по крайней мере два выхода готового продукта и выход газа стабилизации, соединенный со ступенью компримирования компрессорной станции или с трубопроводом подачи попутного нефтяного газа на компрессорную станцию, обеспечивает вовлечение всего углеводородного конденсата (УВК), выделенного на КС, в переработку с получением товарных продуктов в широком ассортименте и в различных комбинациях, а также в количестве, соответствующем поступающему в сырьевом газе, и требуемого качества, что повышает эффективность работы установки в целом.

Кроме того, отмывка УВК от механических и водорастворимых агрессивных примесей позволяет исключить неблагоприятное воздействие на адсорбент таких вредных веществ, как ПАВ, солей щелочных и щелочноземельных металлов, ингибиторов коррозии на основе органических соединений. Последующее удаление тяжелых углеводородов: тяжелых нефтяных фракций, высокомолекулярных соединений углеводородов позволяет исключить негативное влияние их на срок службы сорбента и на качество осушки, т.к. снижается закоксованность и разрушение адсорбентов в случае выполнения блока осушки углеводородного конденсата в виде блока адсорбционной осушки. Кроме этого, за счет удаления тяжелых компонентов УВК улучшается качество готовых продуктов.

Выполнение блока выделения тяжелых углеводородов в виде ректификационного блока, имеющего дополнительно отвод тяжелых углеводородов на утилизацию и выход газов стабилизации на утилизацию (собственные нужды производственного объекта или на КС), а также в виде блока адсорбции на активированных углях позволяет удалить тяжелые углеводороды, обеспечив качество УВК по компонентному составу и цветности вырабатываемой продукции, а также снизить закоксованность адсорбентов в случае выполнения блока осушки углеводородного конденсата в виде блока адсорбционной осушки, что повышает эффективную работу установки в целом.

Выполнение блока осушки углеводородного конденсата в виде блока адсорбционной осушки с природным (например, клиноптилолит) или синтетическим (например, КА, NaA) адсорбентом, а также в виде блока отдувки осушенным газом позволяет осушить УВК до остаточного содержания влаги 4…20 ррт, что способствует соответствию качества по ТУ или ГОСТ вырабатываемой далее в блоке фракционирования УВК товарной продукции в необходимом ассортименте.

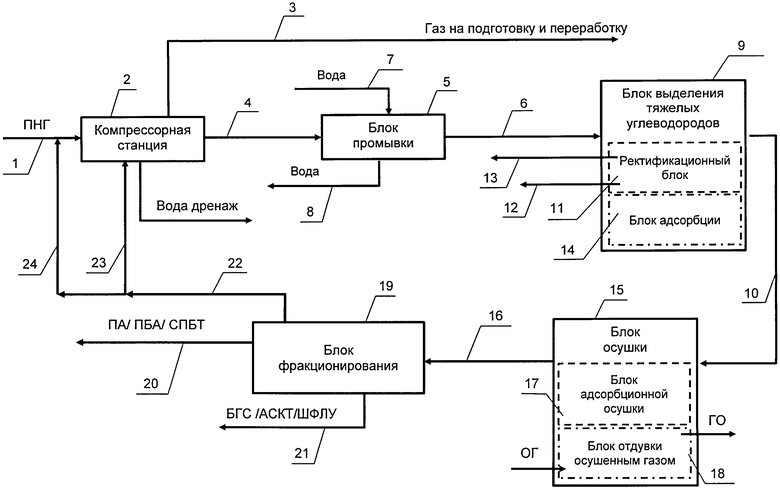

На чертеже представлена установка подготовки и переработки углеводородного сырья.

Установка подготовки и переработки углеводородного сырья включает в себя трубопровод 1 подачи углеводородного сырья - попутного нефтяного газа (ПНГ), соединенный с компрессорной станцией 2, включающей по крайней мере одну ступень компримирования с холодильником и сепаратором (не показано), имеющим отвод 3 газа, подаваемого на подготовку и переработку, и отвод 4 углеводородного конденсата, а также отвод воды в дренаж. Отвод 4 углеводородного конденсата соединен с блоком промывки 5 углеводородного конденсата, обеспечивающим очистку углеводородного конденсата водой от механических и водорастворимых примесей, солей щелочных и щелочноземельных металлов, поверхностно-активных веществ, ингибиторов коррозии. Блок промывки 5 имеет выход 6 углеводородного конденсата, вход 7 для подготовленной воды и выход 8 для отработанной воды.

Выход 6 углеводородного конденсата блока промывки 5 соединен с дополнительно установленным блоком выделения тяжелых углеводородов 9, обеспечивающим удаление из углеводородного конденсата тяжелых углеводородов, таких как тяжелые нефтяные фракции, высокомолекулярные соединения углеводородов. Блок выделения тяжелых углеводородов 9 снабжен отводом углеводородного конденсата 10.

Блок выделения тяжелых углеводородов 9 может быть выполнен в виде ректификационного блока 11, который, кроме соединения с выходом 6 и с отводом углеводородного конденсата 10, имеет дополнительно отвод тяжелых углеводородов 12 на утилизацию, например, отвод может быть выполнен в нефтепровод в зависимости от наличия производственных мощностей, трубопроводной системы, а также выход 13 газа стабилизации на утилизацию, например на внутренние производственные нужды в отопительную систему или на КС.

Кроме того, блок выделения тяжелых углеводородов 9 может быть выполнен в виде блока адсорбции 14 на активированных углях.

Отвод углеводородного конденсата 10 блока выделения тяжелых углеводородов 9 соединен далее с блоком осушки 15 углеводородного конденсата, имеющим выход углеводородного конденсата 16. Блок осушки 15 углеводородного конденсата может быть выполнен в виде блока адсорбционной осушки 17 с природным адсорбентом (например, клиноптилолит, или с синтетическим адсорбентом (например, КА, NaA) либо в виде блока отдувки осушенным газом 18, имеющего дополнительно вход осушенного газа (ОГ) и выход газов отдувки (ГО) на производственные нужды.

Выход углеводородного конденсата 16 соединен с дополнительно установленным блоком фракционирования 19 углеводородного конденсата, обеспечивающим получение готовых продуктов в различном ассортименте и в различных комбинациях. Блок фракционирования 19 углеводородного конденсата выполнен в виде ректификационной колонны, снабженной узлом подогрева низа и узлом орошения ее верха и имеющей соответствующие патрубки входа УВК и выхода получаемых потоков (не показано). При этом блок фракционирования 19 углеводородного конденсата имеет по меньшей мере два выхода готового продукта - отвод 20 для получаемого пропана автомобильного (ПА) или пропан-бутана автомобильного (ПБА), или сжиженного пропан-бутана технического (СПБТ), которым оснащена верхняя часть ректификационной колонны, в частности узел орошения, и выход 21 для получаемого бензина газового стабильного (БГС), или авиационного сконденсированного топлива (АСКТ), или широкой фракции легких углеводородов (ШФЛУ), которым оснащена нижняя часть ректификационной колонны. Кроме того, блок фракционирования 19 углеводородного конденсата снабжен отводом 22 легких углеводородных газов (газов стабилизации), в частности, такой отвод имеет узел орошения ректификационной колонны.

Отвод 22 может быть соединен трубопроводом 23 со ступенью компримирования компрессорной станции 2, причем соединение выполняется с соответствующей ступенью компримирования в зависимости от давления легких углеводородных газов и давления ступени компримирования компрессорной станции 2 или может быть соединен трубопроводом 24 с трубопроводом 1 подачи попутного нефтяного газа на компрессорную станцию 2.

Установка имеет трубопроводы с запорно-регулирующей арматурой, связывающие оборудование.

Установка подготовки и переработки углеводородного сырья работает следующим образом.

Углеводородное сырье - попутный нефтяной газ по трубопроводу 1 поступает на ступень компримирования компрессорной станции 2, где он компримируется до необходимого давления, охлаждается и отделяется от углеводородного конденсата (УВК) и воды. Количество ступеней компримирования зависит от параметров подготовки и переработки углеводородного сырья. Компримированный отсепарированный газ по отводу газа 3 выводится с компрессорной станции 2 и направляется на дальнейшую подготовку и переработку. Углеводородный конденсат по отводу 4 углеводородного конденсата направляется в блок промывки 5, в котором проводят очистку углеводородного конденсата подготовленной водой, подаваемой на вход 7, от механических и водорастворимых примесей, солей щелочных и щелочноземельных металлов, поверхностно-активных веществ и ингибиторов коррозии. Отработанная вода отводится в дренаж через выход 8. Далее углеводородный конденсат (УВК) через выход 6 поступает в блок выделения тяжелых углеводородов 9, где из него удаляются тяжелые углеводороды, а именно тяжелые нефтяные фракции, а также высокомолекулярные соединения углеводородов. При этом выделение тяжелых углеводородов из УВК могут осуществлять в ректификационном блоке 11 с отводом тяжелых углеводородов 12 на утилизацию, при этом образующиеся газы стабилизации выводятся через отвод 13 на утилизацию (внутренние производственные нужды или на КС). Выделение тяжелых углеводородов из УВК могут также осуществлять поглощением в блоке адсорбции 14 на активированных углях.

Очищенный от тяжелых углеводородов УВК через отвод углеводородного конденсата 10 направляется в блок осушки 15 углеводородного конденсата, где из него извлекается эмульсионная и растворенная вода, например в блоке адсорбционной осушки 17 на природном адсорбенте - клиноптилолите или синтетическом адсорбенте (например, КА или NaA). Кроме того, осушка УВК может проводиться в блоке отдувки осушенным газом 18 в зависимости от инфраструктуры производства, на котором работает установка.

Осушенный УВК через выход углеводородного конденсата 16 направляется в дополнительно установленный блок фракционирования 19 углеводородного конденсата, представленный в виде ректификационной колонны и обеспечивающий получение готовых продуктов.

С верхней части ректификационной колонны блока фракционирования 19 получают пропан автомобильный (ПА), или пропан-бутан автомобильный (ПБА), или сжиженный пропан-бутан технический (СПБТ), который выводят через отвод 20. С нижней части ректификационной колонны блока фракционирования 19 получают бензин газовый стабильный (БГС), или авиационное сконденсированное топливо (АСКТ), или широкую фракцию легких углеводородов (ШФЛУ), которые выводят через отвод 21.

При этом комбинации получаемых и выводимых готовых продуктов зависят от технологических и экономических задач и могут быть представлять собой один из следующих вариантов:

- отвод 20 - ПА, а отвод 21 - АСКТ или ШФЛУ;

- отвод 20 - ПБА, а отвод 21 - БГС или АСКТ;

- отвод 20 - СПБТ, а отвод 21 - БГС.

Несконденсированная газовая часть - легкие углеводородные газы (газы стабилизации) через отвод 22 направляются либо непосредственно по трубопроводу 23 на ступень компримирования компрессорной станции 2, либо по трубопроводу 24 в трубопровод 1 подачи углеводородного сырья - попутного нефтяного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО КОНДЕНСАТА | 2017 |

|

RU2696983C2 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО КОНДЕНСАТА (ВАРИАНТЫ) | 2013 |

|

RU2541313C1 |

| УСТАНОВКА УТИЛИЗАЦИИ ПОПУТНОГО НЕФТЯНОГО ГАЗА (ВАРИАНТЫ) | 2012 |

|

RU2523315C2 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ ГАЗОВЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2525764C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ НЕФТЯНЫХ ИЛИ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2435827C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ ГАЗОВЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2015 |

|

RU2597321C1 |

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

Изобретение относится к установке подготовки и переработки углеводородного сырья, включающей трубопровод подачи углеводородного сырья, соединенный с компрессорной станцией, включающей по крайней мере одну ступень компримирования с холодильником и сепаратором, имеющим отводы газа и углеводородного конденсата, блок осушки углеводородного конденсата, трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки. Установка характеризуется тем, что выход углеводородного конденсата сепаратора компрессорной станции соединен с установленным блоком промывки, имеющим выход углеводородного конденсата, вход подготовленной воды и выход отработанной воды, и обеспечивающим очистку углеводородного конденсата от механических и водорастворимых примесей, солей щелочных и щелочноземельных металлов, поверхностно-активных веществ, ингибиторов коррозии, при этом выход углеводородного конденсата из блока промывки соединен с дополнительно установленным блоком выделения тяжелых углеводородов, обеспечивающим удаление из углеводородного конденсата тяжелых нефтяных фракций, высокомолекулярных соединений углеводородов и имеющим выход углеводородного конденсата, который соединен с блоком осушки углеводородного конденсата, выход углеводородного конденсата из которого соединен с дополнительно установленным блоком фракционирования углеводородного конденсата, обеспечивающим получение готовых продуктов в различных комбинациях, а именно пропан автомобильный и авиационное сконденсированное топливо или широкая фракция легких углеводородов, или пропан-бутан автомобильный и бензин газовый стабильный или авиационное сконденсированное топливо, или сжиженный пропан-бутан технический и бензин газовый стабильный, и имеющим по меньшей мере два выхода готового продукта и выход легких углеводородных газов, соединенный со ступенью компримирования компрессорной станции или с трубопроводом подачи углеводородного сырья на компрессорную станцию. Использование настоящего изобретения позволяет утилизировать в полном объеме все выделенные промежуточные продукты путем вовлечения их в переработку с получением продуктов заданного качества в широком ассортименте и повышение эффективности работы установки в целом. 4 з.п. ф-лы, 1 ил.

1. Установка подготовки и переработки углеводородного сырья, включающая трубопровод подачи углеводородного сырья, соединенный с компрессорной станцией, включающей по крайней мере одну ступень компримирования с холодильником и сепаратором, имеющим отводы газа и углеводородного конденсата, блок осушки углеводородного конденсата, трубопроводы с запорно-регулирующей арматурой, связывающие аппараты установки, отличающаяся тем, что выход углеводородного конденсата сепаратора компрессорной станции соединен с установленным блоком промывки, имеющим выход углеводородного конденсата, вход подготовленной воды и выход отработанной воды и обеспечивающим очистку углеводородного конденсата от механических и водорастворимых примесей, солей щелочных и щелочноземельных металлов, поверхностно-активных веществ, ингибиторов коррозии, при этом выход углеводородного конденсата из блока промывки соединен с дополнительно установленным блоком выделения тяжелых углеводородов, обеспечивающим удаление из углеводородного конденсата тяжелых нефтяных фракций, высокомолекулярных соединений углеводородов и имеющим выход углеводородного конденсата, который соединен с блоком осушки углеводородного конденсата, выход углеводородного конденсата из которого соединен с дополнительно установленным блоком фракционирования углеводородного конденсата, обеспечивающим получение готовых продуктов в различных комбинациях, а именно

пропан автомобильный (ПА) и авиационное сконденсированное топливо (АСКТ) или широкая фракция легких углеводородов,

или

пропан-бутан автомобильный (ПБА) и бензин газовый стабильный (БГС) или авиационное сконденсированное топливо (АСКТ),

или

сжиженный пропан-бутан технический (СПБТ) и бензин газовый стабильный (БГС)

и имеющим, по меньшей мере, два выхода готового продукта и выход легких углеводородных газов, соединенный со ступенью компримирования компрессорной станции или с трубопроводом подачи углеводородного сырья на компрессорную станцию.

2. Установка подготовки и переработки углеводородного сырья по п.1, отличающаяся тем, что блок выделения тяжелых углеводородов выполнен в виде ректификационного блока, имеющего дополнительно отвод тяжелых углеводородов на утилизацию и выход газа стабилизации на утилизацию.

3. Установка подготовки и переработки углеводородного сырья по п.1, отличающаяся тем, что блок выделения тяжелых углеводородов выполнен в виде блока адсорбции на активированных углях.

4. Установка подготовки и переработки углеводородного сырья по п.1, отличающаяся тем, что блок осушки углеводородного конденсата выполнен в виде блока адсорбционной осушки с природным или синтетическим адсорбентом.

5. Установка подготовки и переработки углеводородного сырья по п.1, отличающаяся тем, что блок осушки углеводородного конденсата выполнен в виде блока отдувки осушенным газом, имеющего дополнительно вход осушенного газа и выход газов отдувки.

| А.М | |||

| Чуракаев, Низкотемпературная ректификация нефтяного газа, М., "Недра", 1989, с.5-7 | |||

| CN 102010733 A, 13.04.2011 | |||

| JP 3115390 A, 16.05.1991 | |||

| Способ компримирования нефтяного газа | 1986 |

|

SU1437382A1 |

Авторы

Даты

2015-02-20—Публикация

2013-12-19—Подача